KAJIAN PENGARUH SUHU, LAMA PEMANASAN DAN

KONSENTRASI ASAM (HCl) TERHADAP KEMAMPUAN

SURFAKTAN METIL ESTER SULFONAT (MES) SEBAGAI OIL

WELL STIMULATION AGENT

Oleh

ASTI LESTARI

F34101020

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

KAJIAN PENGARUH SUHU, LAMA PEMANASAN DAN

KONSENTRASI ASAM (HCl) TERHADAP KEMAMPUAN

SURFAKTAN METIL ESTER SULFONAT (MES) SEBAGAI OIL

WELL STIMULATION AGENT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh ASTI LESTARI

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

KAJIAN PENGARUH SUHU, LAMA PEMANASAN DAN

KONSENTRASI ASAM (HCl) TERHADAP KEMAMPUAN

SURFAKTAN METIL ESTER SULFONAT (MES) SEBAGAI OIL

WELL STIMULATION AGENT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

ASTI LESTARI

Dilahirkan pada tanggal 03 Desember 1983 di Sukabumi, Jawa Barat

Tanggal lulus: 14 Februari 2006 Disetujui,

Bogor, 8 Maret 2006

Dr. Ir. Erliza Hambali Prayoga Suryadarma, STP, MT Dosen Pembimbing I Dosen Pembimbing II

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi yang berjudul Kajian Pengaruh Suhu, Lama Pemanasan dan Konsentrasi Asam (HCl) terhadap Kemampuan Surfaktan Metil Ester Sulfonat (MES) Sebagai Oil Well Stimulation Agent adalah karya saya sendiri dan belum diajukan dalam bentuk apapun kepada perguruan tinggi dimanapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Februari 2006 Asti Lestari F34101020

RIWAYAT HIDUP

Penulis di lahirkan di Sukabumi pada tanggal 3 Desember 1983 dari keluarga pasangan Uuh Ruhyatna dan Nurlelah. Penulis merupakan anak pertama dari 3 bersaudara yaitu Astuti Wulandari dan Faizal Fajar Firdaus. Riwayat pendidikan penulis dimulai dari TK Pertiwi pada tahun 1987-1989. Pendidikan SD ditempuh dari tahun 1989-1995 di SD Surade II. Penulis melanjutkan sekolah di SLTP Negeri I Surade dan lulus pada tahun 1998. kemudian pada tahun yang sama penulis melanjutkan sekolah di SMU Negeri 3 SUKABUMI dan lulus pada tahun 2001. Penulis melanjutkan studi ke IPB melalui jalur USMI (Undangan Seleksi Masuk IPB) pada program studi Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Selama kuliah, penulis aktif di berbagai organisasi kemahasiswaan antara lain di DKM Al-Hurriyah dan Forum Bina Islami-Fateta. Pada tanggal 14 Juni 2004 sampai dengan 14 Agustus 2004, Penulis melaksanakan Praktek Lapang di PT. Istana Cipta Sembada, Banyuwangi, JawaTimur untuk mempelajari Aplikasi HACCP di perusahaan tersebut. Akhirnya sebagai syarat untuk meraih gelar Sarjana Teknologi Pertanian, penulis melaksanakan tugas akhir dengan judul ” Kajian pengaruh suhu, lama pemanasan dan konsentrasi asam (HCl) terhadap kemampuan surfaktan metil ester sulfonat (MES) sebagai oil well stimulation agent” dibawah bimbingan Dr. Ir. Erliza Hambali dan Prayoga Suryadarma STP, MT.

Asti Lestari. F34101020. Kajian Pengaruh Suhu, Lama Pemanasan dan Konsentrasi Asam (HCl) Terhadap Kemampuan Surfaktan Metil Ester Sulfonat

(MES) Sebagai Oil Well Stimulation Agent. Dibawah Bimbingan Erliza Hambali dan Prayoga Suryadarma. 2006

RINGKASAN

Sisa minyak bumi didalam reservoir setelah tahap primary recovery adalah sebesar 60-70%. Enhanced Oil Recovery (EOR) sebagai metode pengurasan tahap lanjut merupakan suatu metode penginjeksian fluida kedalam batuan reservoir guna menguras sisa-sisa minyak bumi yang masih terkandung dalam batuan reservoir. Salah satu mekanisme EOR adalah dengan menginjeksikan suatu bahan kimia yang dapat menurunkan tegangan antara minyak dan air.

Surfaktan merupakan senyawa aktif penurun tegangan permukaan (surface

active agent) dan tegangan antar muka antara zat yang berbeda polaritasnya.

Kemampuan surfaktan dalam menurunkan tegangan antar muka telah lama dimanfaatkan dalam proses EOR guna meningkatkan produktivitas sumur minyak bumi, khususnya dalam pelaksanaan stimulasi kimia, baik stimulasi surfaktan maupun stimulasi asam. Metil ester sulfonat merupakan surfaktan anionik turunan dari minyak sawit yang berpotensi menggantikan surfaktan berbasis minyak bumi (petroleum sulfonat) yang selama ini digunakan. Hal tersebut terkait dengan kelebihan yang dimiliki metil ester sulfonat, diantaranya yaitu bersifat terbarukan, lebih ramah lingkungan, secara alami mudah didegradasi dan memiliki sifat deterjensi yang baik walaupun digunakan pada air dengan tingkat kesadahan yang cukup tinggi (Matheson, 1996). Petroleum sulfonat, sebagai surfaktan yang biasa digunakan untuk proses EOR, memiliki kelemahan yaitu menggunakan bahan baku yang tidak dapat diperbaharui, tidak tahan pada kesadahan yang tinggi dan sulit didegradasi (Watkins, 2001).

Penelitian ini mengkaji pengaruh suhu pemanasan, lama pemanasan dan konsentrasi asam terhadap nilai tegangan antar muka (IFT) minyak-air metil ester sulfonat 3% serta studi kelakuan fasanya untuk menguji kompatibilitas MES dengan minyak bumi. Penelitian ini diawali dengan produksi surfaktan MES. Produksi surfaktan MES dilakukan melalui proses sulfonasi metil ester dengan reaktan natrium bisulfit (NaHSO3). Kondisi proses yang digunakan pada tahap pembuatan MES merujuk pada Pore (1976). Selanjutnya, MES yang dihasilkan diuji ketahanannya terhadap suhu dengan cara dipanaskan dalam oven pada tingkat suhu 120, 150 dan 180oC selama 8, 16, 24, 32, 40, 48, dan 56 jam. Disamping itu, dalam rangka pemanfaatan MES sebagai acid additive dalam stimulasi asam, MES diuji ketahanannya terhadap suhu dan asam dengan cara MES dengan konsentrasi 3% (b/b) dicampurkan dalam larutan HCl 0, 5, 10, 15 dan 20% (v/v). Campuran yang telah dibuat kemudian dipanaskan selama 6 jam dalam reaktor berleher tiga pada taraf suhu ruang (25±2), 60 dan 110oC. Selanjutnya MES diukur tegangan antar mukanya dengan minyak dan air dalam alat spinning drop interfacial tensiometer.

Hasil analisis keragaman menunjukkan bahwa faktor suhu pemanasan berpengaruh signifikan terhadap meningkatnya nilai tegangan antar muka minyak – brine baik pada tingkat kepercayaan 95% maupun 99%. Lama pemanasan dan interaksi keduanya (antara suhu pemanasan dan lama pemanasan) tidak berpengaruh secara signifikan terhadap peningkatan nilai tegangan antar muka. Hasil uji lanjut Duncan terhadap suhu pemanasan menunjukkan bahwa suhu 120oC tidak

memberikan pengaruh yang berbeda terhadap suhu 150oC. Suhu 180oC memberikan pengaruh yang berbeda pada suhu 120oC dan suhu 150oC.

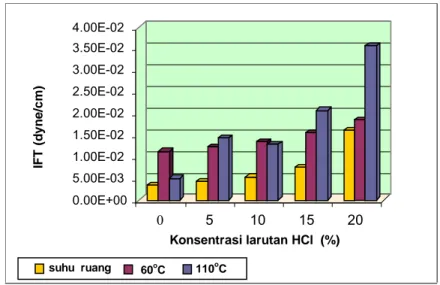

Pengaruh suhu pemanasan dan konsentrasi HCl juga memberikan pengaruh yang signifikan terhadap kenaikan nilai IFT. Berdasarkan analisis keragaman, pengaruh suhu pemanasan dan konsentrasi HCl signifikan dengan tingkat kepercayaan 95%. Interaksi kedua faktor tidak berpengaruh secara signifikan. Hasil uji lanjut Duncan terhadap konsentrasi HCl menunjukkan bahwa asam HCl pada konsentrasi 0, 5, 10, dan 15% tidak memberikan pengaruh yang berbeda, namun konsentrasi 0, 5, dan 10% memberikan pengaruh yang berbeda dengan konsentrasi 20%, dan pada konsentrasi HCl 15% tidak memberikan pengaruh yang berbeda dengan konsentrasi 20%.

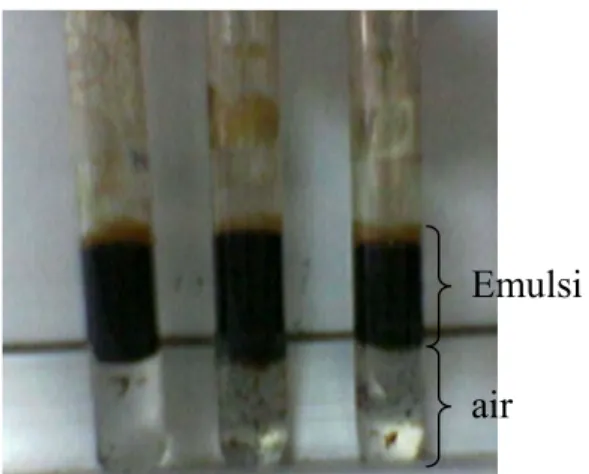

Studi kelakuan fasa surfaktan MES ditujukan mengetahui kompatibilitas surfaktan dengan minyak bumi. Kelakuan fasa surfaktan karena suhu dan lama pemanasan MES menghasilkan kelakuan fasa tipe fasa atas, sedangkan kelakuan fasa surfaktan karena faktor suhu dan konsentrasi HCl menghasilkan kelakuan fasa tipe makroemulsi.

Asti Lestari. F34101020. Study of Temperature, Heating Period, and Acid (HCl) Concentration Effect to The Performance of Surfactant Methyl Ester Sulphonate (MES) as Oil Well Stimulation Agent. Supervised by Erliza Hambali and Prayoga Suryadarma. 2006.

SUMMARY

Primary recovery phase left about 60-70% of petroleum in reservoir. Enhanced Oil Recovery (EOR) as an advanced draining phase, in order to drain petroleum remainder which is contained in reservoir rock. One of EOR mechanism is by injecting a chemical material which can decrease oil-water tension.

Surfactant is an active agent which decrease surface tension (surface active agent) and interfacial tension between different polarity substances. Surfactant performance in decreasing interfacial tension has benn used for a long time in EOR process to improve petroleum productivity, especially in chemical stimulation process, both surfactant and acid stimulation. Metil ester sulphonate, an anionic surfactant derived from oil pal, is potential to substitute petroleum-based surfactant (petroleum sulphonate) which is commonly used nowadays. This is related with several advantages of metil ester sulphonate : renewable, environmentally friendly, degradable in nature, and posses a good detergent characteristic even in high hardness of water (Matheson, 1996). While petroleum sulphonate has weaknesses which are produced from unrenewable raw material, intolirate with high hardness of water, and hard to degrade (Watkins, 2001).

This research studies about heating temperature, heating period, and acid concentration effect to interfacial tension (IFT) of 3% metil ester sulphonate and phase behaviour to examine MES compatibility with petroleum. This research begins with MES surfactant production. MES surfactant production is carried out trough metil ester sulphonation with reactant sodium bisulphate (NaSO3), and applying process condition of Pore (1976). MES which has produced is heated at 120, 150, and 180oC during 8, 16, 24, 32, 40, 48 and 56 hours, in order to determined its endurance toward temperature. Meanwhile, as MES utilization as acid additive in acid stimulation, MES endurance should also determined by mixing 3% MES (w/w) with 0, 5, 10, 15 and 20% (v/v) HCl solution. This mix then heated as long as 6 hours in reactor at 27, 60, and 110oC. After heated, interfacial tension of MES in oil and water is measured with spinning drop interfacial tensiometer.

Variance analysis result shows that heating temperature factor significantly influence to the increasing of interfacial tension value both at 95% and 99% significancy, while heating period and interaction between heating temperature and heating period does not influence to the increasing of interfacial tension value. Duncan advanced test of heating temperature shows that both heating at 120oC and 150oC, gives similar effect. While heating at 120oC gives different effect with heating at 180oC.

Heating temperature and HCl concentration also give significant effect to the increasing of IFT value. Based on variance analysis, heating temperature and HCl concentration gives a significant effect with 95% of significancy. while interaction between heating temperature and HCl concentration gives no effect.

Study of phase behaviour of surfactant MES is carried out to determine surfactant and petroleum compatibility. Surfactant phase behaviour becaused of MES heating temperature and heating period classified as phase performance type upper phase, while which because of heating temperature and HCl concentration classified as phase behaviour type macroemulsion.

KATA PENGANTAR

Alhamdulillahi robbil ‘alamiin segala puji dan syukur hanyalah untuk Allah, Rabb Semesta Alam yang telah memberikan segala karunia-Nya hingga penulis dapat menyelesaikan skripsi ini sebagai salah satu syarat untuk memperoleh gelar

sarjana pada Departemen Teknologi Industri Pertanian. Skripsi ini disusun berdasarkan hasil penelitian laboratorium mengenai degradasi surfaktan metil ester sulfonat (MES) terhadap suhu, lama pemanasan, dan konsentrasi asam (HCl). Judul dari skripsi ini adalah ”Kajian Pengaruh Suhu, Lama Pemanasan dan Konsentrasi HCl Terhadap Kemampuan Surfaktan Metil Ester Sulfonat (MES) Sebagai Oil Well

Stimulation Agent”. Pada kesempatan ini penulis ingin mengucapkan terimakasih

kepada:

1. Dr. Ir. Erliza Hambali dan Prayoga Suryadarma, STP, MT selaku dosen pembimbing akademik yang telah memberikan arahan dan bimbingan selama ini.

2. Dr. Ono Suparno, STP, MT selaku dosen penguji dalam ujian skripsi yang telah memberikan kritik dan saran.

3. Ir. Agus Pratomo MT dan Dr. Ir. Ani Suryani, DEA yang telah memberikan bimbingan kepada penulis dalam melakukan penelitian.

4. Ibu Suhartini, Bapak Sugiharjo, Bapak Parnomo, Bapak Pri, dan laboran Lemigas lainnya yang tidak dapat disebutkan satu persatu atas bimbingannya selama peneliti melaksanakan penelitian.

5. Laboran TIN : ibu Sri, Pak Sugiardi dan ibu Ega atas bimbingannya selama penelitian.

6. Ibu, Bapak, Wulan, dan Faisal yang telah memberikan kasih sayang dan dukungan moril maupun materil kepada penulis.

7. Surfaktan team, Aji, Agung, Eko, Arya, Retno, Siti, Mas Deni, Ibu Sri Hidayati, dan Mas Dudin atas bantuan dan kerjasamanya.

8. Rekan-rekan TIN angkatan 38 atas segala persahabatan kita selama ini. Bogor, Januari 2006 Penulis

DAFTAR ISI

Halaman KATA PENGANTAR……… viii DAFTAR TABEL……….. xi DAFTAR GAMBAR………. xii

DAFTAR LAMPIRAN………. xiii I. PENDAHULUAN……….. 1 A. LATAR BELAKANG………...… 1 B. TUJUAN………...………. 3 C. RUANG LINGKUP………... 3 II. TINJAUAN PUSTAKA……… 4 A. SURFAKTAN……… 4

B. METIL ESTER SULFONAT………. 6

C. SIFAT FISIKO KIMIA MINYAK BUMI………. 8

D. ENHANCED OIL RECOVERY (EOR)……….. 10

E. OIL WELL STIMULATION AGENT……….…. 11

F. KELAKUAN FASA SURFAKTAN……….. 17

III. METODOLOGI PENELITIAN……….. 20

A. BAHAN DAN ALAT……… 20

B. METODE PENELITIAN……….. 20

C. RANCANGAN PERCOBAAN……… 23

IV. HASIL DAN PEMBAHASAN……… 25 A. PENGUJIAN SURFAKTAN ANIONIK……….. 25

B. KARAKTERISTIK METIL ESTER SULFONAT……… 25

C. KARAKTERISTIK MINYAK BUMI………... 28

D. PENGARUH SUHU DAN LAMA PEMANASAN SURFAKTAN TERHADAP NILAI TEGANGAN ANTAR MUKA………. 29

E. PENGARUH SUHU PEMANASAN DAN KONSENTRASI HCl TERHADAP NILAI TEGANGAN ANTAR MUKA………. 33

F. PERBANDINGAN SURFAKTAN MES DENGAN SURFAKTAN KOMERSIAL………...…... 38

G. STUDI KELAKUAN FASA CAMPURAN MINYAK-SURFAKTAN-AIR...……… 39

1. Faktor Suhu dan Lama Pemanasan Surfaktan……… 40

2. Faktor Suhu dan Konsentrasi HCl……….. 40

A. KESIMPULAN……….. 42 B. SARAN……….. 42 DAFTAR PUSTAKA………. 43 LAMPIRAN……… 46

DAFTAR TABEL

Halaman

Tabel 1. Perkembangan luas dan volume produksi minyak sawit di Indonesia……1

Tabel 2. Komposisi minyak bumi……….…....9

Tabel 3. Spesifikasi metil ester minyak inti sawit………...…...20

Tabel 4. Karakteristik MES……….………...26

Tabel 5. Karakteristik minyak bumi………...28

DAFTAR GAMBAR

Halaman

Gambar 1. Molekul surfaktan………. 4

Gambar 2. Struktur kimia metil ester sulfonat (MES)……….……... 6

Gambar 3. Reaksi esterifikasi asam lemak………. 7

Gambar 4. Reaksi transesterifikasi trigliserida dengan metanol…………. 7

Gambar 5. Reaksi kimia antara metil ester dengan natrium bisulfit….….. 7

Gambar 6. Sudut kontak dalam penentuan wettability batuan……… 13

Gambar 7. Emulsi fasa bawah………...………. 17

Gambar 8. Emulsi fasa tengah……… 18

Gambar 9. Emulsi fasa atas……….………... 18

Gambar 10. Makroemulsi………. 18

Gambar 11. Hasil uji timol biru terhadap surfaktan metil ester sulfonat……….……… 25

Gambar 12. Histogram nilai tegangan antar muka akibat faktor suhu dan lama pemanasan……… 30

Gambar 13. Reaksi desulfonasi MES………... 32

Gambar 14. Histogram nilai tegangan antar muka akibat faktor suhu dan konsentrasi HCl………. 34

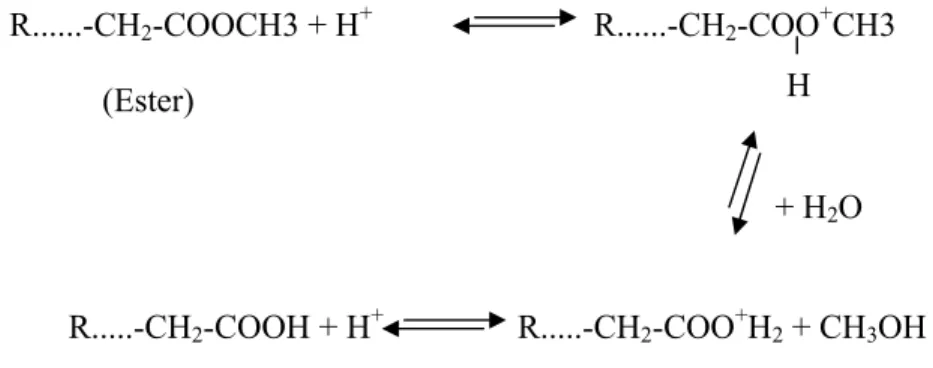

Gambar 15. Reaksi Hidrolisis dengan Asam……….…….. 38

Gambar 16. Histogram perbandingan nilai IFT MES dengan surfaktan komersial……….. 39

Gambar 17. Foto kelakuan fasa tipe fasa atas..……… 40

DAFTAR LAMPIRAN

Halaman Lampiran 1. Diagram Alir Proses Pembuatan Surfaktan Metil Ester

Sulfonat... ... 46 Lampiran 2. Prosedur Karakterisasi Surfaktan Metil Ester Sulfonat

(MES)... 47 Lampiran 3. Hasil Analisa Nilai Tegangan Antar Muka (IFT) Akibat

Pengaruh Suhu Pemanasan dan Lama

Pemanasan...………... 53 Lampiran 3a. Rekapitulasi Data Nilai Tegangan Antar Muka Minyak-Air

(IFT) Akibat Faktor Suhu dan Lama

Pemanasan... 53 Lampiran 3b. Analisa Sidik Ragam Nilai Tegangan Antar Muka Minyak-

Air (IFT) Akibat Pengaruh Suhu dan Lama

Pemanasan...……... 54 Lampiran 3c. Hasil Uji Duncan Nilai Tegangan Antar Muka Minyak-Air

(IFT) Akibat Pengaruh Suhu pada Perlakuan Suhu dan Lama Pemanasan... 54 Lampiran 4. Hasil Analisa Nilai Tegangan Antar Muka (IFT) Akibat

Pengaruh Suhu dan Konsentrasi Asam...………... 55 Lampiran 4a. Rekapitulasi Data Nilai Tegangan Antar Muka Minyak-Air

(IFT) Akibat Pengaruh Suhu dan Konsentrasi

Asam... 55 Lampiran 4b. Analisa Sidik Ragam Nilai Tegangan Antar Muka Minyak-

Air (IFT) Akibat Pengaruh Suhu dan Konsentrasi

Asam…... 56 Lampiran 4c. Hasil Uji Duncan Nilai Tegangan Antar Muka Minyak-Air

(IFT) Akibat Pengaruh Suhu pada Perlakuan Suhu dan

Konsentrasi Asam...……... 56 Lampiran 4d. Hasil Uji Duncan Nilai Tegangan Antar Muka Minyak-Air

(IFT) Akibat Pengaruh Konsentrasi Asam pada Perlakuan

Suhu dan Konsentrasi Asam...…... 56 Lampiran 5. Gambar Surfaktan MES Setelah dipanaskan... 57 Lampiran 6. Gambar Dokumentasi peralatan yang dipakai saat

I. PENDAHULUAN

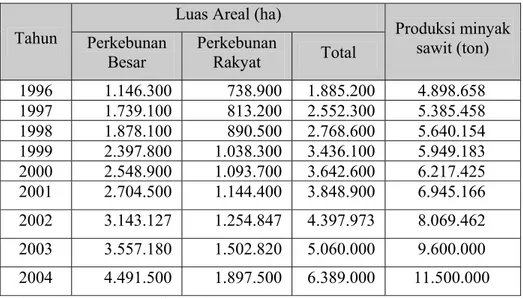

A. LATAR BELAKANGKomoditas sawit merupakan komoditas ekspor non migas yang dapat meningkatkan devisa negara dan memenuhi kebutuhan industri minyak nabati dan industri turunannya di dalam negeri. Potensi minyak sawit yang dapat diproduksi menjadi berbagai bahan oleokimia dan turunannya menjadikan permintaan dunia terhadap minyak sawit ini meningkat dari tahun ke tahun. Hal ini dapat dilihat dari semakin meningkatnya areal pengembangan tanaman kelapa sawit rakyat yang cukup nyata dari tahun ke tahun. Perkembangan luas dan volume produksi minyak sawit (CPO) di Indonesia dapat dilihat pada Tabel 1.

Tabel 1. Perkembangan luas dan volume produksi minyak sawit di Indonesia Tahun

Luas Areal (ha)

Produksi minyak sawit (ton) Perkebunan

Besar Perkebunan Rakyat Total

1996 1.146.300 738.900 1.885.200 4.898.658 1997 1.739.100 813.200 2.552.300 5.385.458 1998 1.878.100 890.500 2.768.600 5.640.154 1999 2.397.800 1.038.300 3.436.100 5.949.183 2000 2.548.900 1.093.700 3.642.600 6.217.425 2001 2.704.500 1.144.400 3.848.900 6.945.166 2002 3.143.127 1.254.847 4.397.973 8.069.462 2003 3.557.180 1.502.820 5.060.000 9.600.000 2004 4.491.500 1.897.500 6.389.000 11.500.000 Sumber : Badan Pusat Statistik (2005)

Selama ini ekspor produk sawit dilakukan dalam bentuk CPO dan PKO. Untuk memperkuat industri kelapa sawit di Indonesia perlu dilakukan pengembangan produk-produk hilir minyak sawit agar dapat diperoleh nilai tambah yang lebih tinggi. Industri hilir minyak kelapa sawit penghasil produk ekspor dengan nilai tambah yang tinggi adalah industri oleokimia. Salah satu produk oleokimia turunan adalah surfaktan (surface active agent).

Surfaktan adalah suatu zat yang bersifat aktif permukaan yang dapat menurunkan tegangan antar permukaan (IFT) minyak-air. Surfaktan mempunyai kecenderungan untuk menjadikan zat terlarut dan pelarutnya terdapat pada bidang antar muka. Salah satu produk hasil diversifikasi dari minyak sawit adalah surfaktan MES (metil ester sulfonat).

Enhanced Oil Recovery (EOR) sebagai metode pengurasan minyak bumi

tahap lanjut adalah merupakan suatu metode penginjeksian fluida ke dalam batuan reservoir guna menguras sisa-sisa minyak bumi yang masih terkandung dalam batuan reservoir, sebagai hasil sisa dari pengurasan minyak bumi tahap pertama (primary recovery). Salah satu metoda EOR adalah Oil Well

Stimulation. Metoda ini menggunakan surfaktan sebagai agent untuk

menurunkan tegangan antar muka antara air formasi dengan minyaknya. Selama ini surfaktan yang digunakan adalah surfaktan yang berasal dari produk petrokimia (petroleum sulfonat), sehingga harganya juga tergantung pada harga minyak bumi. Di samping itu petroleum sulfonat memiliki beberapa kelemahan yaitu cenderung menggumpal pada air dengan tingkat kesadahan yang tinggi dan sifat detergensinya menurun dengan sangat tajam pada tingkat salinitas yang tinggi (Watkins, 2001).

Surfaktan MES berbasis minyak sawit adalah kelompok surfaktan anionik yang dapat menggantikan surfaktan petroleum sulfonat. Kelebihan surfaktan MES dibandingkan surfaktan petroleum sulfonat yang berbasis petrokimia adalah bersifat terbarukan, mudah didegradasi (good biodegradability), karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water), dapat mempertahankan aktivitas enzim yang lebih baik, dan toleransi yang lebih baik terhadap keberadaan kalsium (Matheson, 1996). Kemampuan surfaktan dalam menurunkan tegangan antar muka pada proses pendesakan minyak bumi sangat dipengaruhi oleh kondisi lingkungan reservoir, diantaranya adalah kadar garam, suhu, sifat batuan dan fluida formasi, kompatibilitas surfaktan dengan fluida formasi, dan tekanan reservoir.

Suhu reservoir meningkat seiring dengan kedalamannya, semakin dalam reservoir maka suhunya akan semakin tinggi. Surfaktan MES yang digunakan

untuk proses stimulasi surfaktan dan stimulasi asam harus memiliki ketahanan yang cukup baik terhadap suhu tinggi dan asam yang mungkin akan merusak MES.

Penelitian ini mengkaji pengaruh kondisi suhu, lama pemanasan, dan konsentrasi asam HCl, serta interaksinya terhadap kinerja surfaktan metil ester sulfonat dengan bahan dasar minyak sawit dalam menurunkan tegangan antar muka minyak-air serta kompatibilitas antara surfaktan dengan fluida formasi dan fluida asam yang diperlihatkan dengan tipe fasa yang terbentuk.

B. TUJUAN

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh perlakuan suhu pemanasan dan lama pemanasan surfaktan metil ester sulfonat (MES) dengan konsentrasi 3% (b/b) serta pengaruh suhu dan konsentrasi asam HCl pada pemanfaatan MES sebagai acid additive dalam stimulasi asam (acidizing) terhadap nilai tegangan antar muka (IFT) minyak-air. Disamping itu juga untuk mendapatkan informasi tentang tipe pembentukan fasa dari kedua perlakuan. C. RUANG LINGKUP

1. Karakterisasi metil ester sulfonat 2. Karakterisasi minyak bumi

3. Pemanasan surfaktan MES pada taraf 120, 150, dan 180oC, dan lama pemanasan 8, 16, 24, 32, 40, 48 dan 56 jam yang bertujuan sebagai agent untuk stimulasi surfaktan pada proses EOR.

4. Pemanasan surfaktan MES pada taraf suhu 27, 60 dan 110 oC, dan konsentrasi asam HCl pada taraf konsentrasi 0, 5, 10, 15, dan 20 % (v/v) yang bertujuan sebagai acid additive untuk stimulasi asam pada proses EOR. 5. Pengujian kinerja hasil perlakuan terhadap nilai tegangan antar muka (IFT). 6. Analisa kelakuan fasa surfaktan MES

II. TINJAUAN PUSTAKA

A. SURFAKTAN

Surfaktan atau surface active agent merupakan zat aktif penurun tegangan permukaan yang dapat diproduksi secara sintetis kimiawi dan biokimiawi. Surfaktan memiliki gugus hidrofilik dan hidrofobik dalam satu molekul. Pembentukan film pada antar muka fasa menurunkan energi antar muka. Surfaktan dimanfaatkan sebagai bahan penggumpal, pembasah, pembusaan, emulsifier oleh industri farmasi, industri kosmetika, industri kimia, industri pertanian, dan industri pangan (Suryani et al., 2002). Menurut Mulyadi (2000), surfaktan adalah molekul kimiawi yang memiliki dua bagian, yaitu satu bagian yang larut dalam minyak dan satu bagian yang lain larut dalam air.

Molekul surfaktan dapat divisualisasikan seperti berudu ataupun bola raket mini yang terdiri atas bagian kepala dan ekor. Bagian kepala bersifat hidrofilik (suka air), merupakan bagian yang sangat polar, sedangkan bagian ekor bersifat hidrofobik (benci air/suka minyak), merupakan bagian non polar. Bagian kepala dapat berupa anion, kation atau nonion, sedangkan bagian ekor dapat berupa rantai linier atau cabang hidrokarbon. Konfigurasi kepala-ekor tersebut membuat surfaktan memiliki fungsi yang beragam di industri. Gambar dari molekul surfaktan terdapat pada Gambar 1.

Gambar 1. Molekul surfaktan (Mulyadi, 2000)

Menurut Matheson (1996), surfaktan dapat digolongkan menjadi 4 jenis yaitu, surfaktan anionik, kationik, nonionik, dan amfoterik. Masing-masing kelompok surfaktan tersebut memiliki struktur kimia dan perilaku yang berbeda.

Hydrophilic head

Surfaktan anionik adalah molekul yang bermuatan negatif pada bagian hidrofilik atau aktif permukaan (surface-active). Sifat hidrofilik disebabkan karena keberadaan gugus ionik yang sangat besar, seperti gugus sulfat atau sulfonat. Surfaktan kationik adalah senyawa yang bersifat positif pada bagian aktif permukaan (surface-active). Sifat hidrofilik pada umumnya disebabkan karena keberadaan garam amonium, seperti quartenery ammonium salt (QUAT). Surfaktan nonionik adalah surfaktan yang tidak bermuatan atau tidak terjadi ionisasi molekul. Sifat hidrofilik disebabkan karena keberadaan gugus oksigen eter atau hidroksil. Contoh surfaktan nonionik adalah poliglikol ester dari fatty

alkohol, asam lemak, amina, dan amida. Surfaktan amfoterik adalah surfaktan

yang bermuatan positif dan negatif pada molekulnya, dimana muatannya tergantung pada pH. Pada pH rendah akan bermuatan negatif dan pada pH tinggi surfaktan akan bermuatan positif.

Kelompok surfaktan yang terbesar penggunaannya (dalam jumlah) adalah surfaktan anionik. Surfaktan jenis ini mempunyai karakteristik hidrofilik disebabkan adanya gugus ionik yang cukup banyak, biasanya berupa grup sulfat atau sulfonat. Beberapa contoh surfaktan anionik yaitu linear alkilbenzen sulfonat (LAS), alkohol sulfat (AS), alkohol eter sulfat (AES), alpha olefin sulfonat (AOS), secondary alkane sulfonat (SAS), dan metil ester sulfonat (MES) (Matheson, 1996).

Menurut Rieger (1985), sifat-sifat surfaktan adalah mampu menurunkan tegangan permukaan, tegangan antar muka, meningkatkan kestabilan partikel yang terdispersi dan mengontrol sistem emulsi (misalnya oil in water (o/w) atau

water in oil (w/o)). Disamping itu surfaktan akan terserap ke dalam permukaan

partikel minyak atau air sebagai penghalang yang akan mengurangi atau menghambat penggabungan (coalescence) dari partikel yang terdispersi. Kemampuan surfaktan untuk meningkatkan kestabilan emulsi tergantung dari kontribusi gugus polar (hidrofilik) dan gugus non polar (lipofilik).

B. METIL ESTER SULFONAT

Metil ester sulfonat merupakan surfaktan anionik, yaitu surfaktan yang bermuatan negatif pada gugus hidrofiliknya atau bagian aktif permukaan

(Watkins, 2001). Metil ester sulfonat (MES) telah mulai dimanfaatkan sebagai bahan aktif pada produk-produk pembersih (washing and cleaning products) (Matheson, 1996). Struktur kimia metil ester sulfonat (MES) adalah sebagai berikut (Watkins, 2001):

Gambar 2. Struktur kimia metil ester sulfonat (MES)

Menurut Matheson (1996), metil ester sulfonat (MES) memperlihatkan karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water) dan tidak adanya fosfat, ester asam lemak C14, C16 dan C18 memberikan tingkat detergensi terbaik, serta bersifat mudah didegradasi (good biodegradability). Jika dibandingkan petroleum sulfonat, surfaktan MES menunjukkan beberapa kelebihan diantaranya yaitu pada konsentrasi MES yang lebih rendah daya detergensinya sama dengan petroleum sulfonat, dapat mempertahankan aktivitas enzim yang lebih baik, toleransi yang lebih baik terhadap keberadaan kalsium, dan kandungan garam (disalt) lebih rendah.

Menurut Sheats dan McArthur (2002), jenis minyak yang dapat digunakan sebagai bahan baku pembuatan MES adalah kelompok minyak nabati seperti minyak kelapa, minyak inti sawit, minyak kedelai dan tallow. Pembuatan metil ester sulfonat dihasilkan melalui proses sulfonasi metil ester. Metil ester dihasilkan melalui proses esterifikasi asam lemak atau transesterifikasi trigliserida. Esterifikasi adalah reaksi antara asam lemak dengan alkohol dengan bantuan katalis untuk membentuk ester. Umumnya katalis yang digunakan adalah katalis asam seperti asam sulfat. Reaksi esterifikasi asam lemak untuk menghasilkan metil ester disajikan pada Gambar 3.

O R-CH- C-OCH3

RCOOH + R’OH RCOOR + H2O Asam lemak alkohol ester air

Gambar 3. Reaksi esterifikasi asam lemak

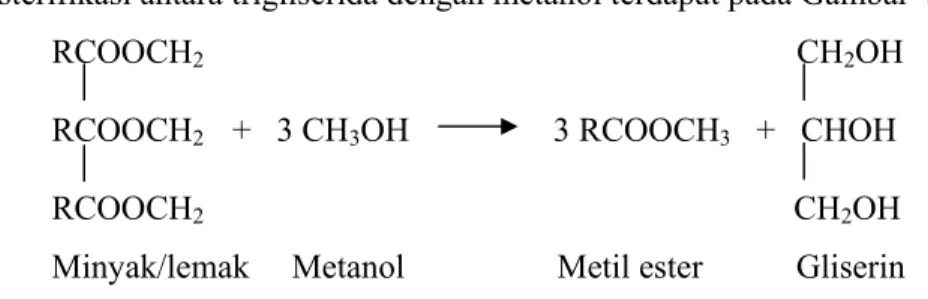

Transesterifikasi trigliserida dilakukan dengan mereaksikan trigliserida dengan metanol yang dapat disebut juga dengan metanolisis. Reaksi transesterifikasi antara trigliserida dengan metanol terdapat pada Gambar 4.

RCOOCH2 CH2OH RCOOCH2 + 3 CH3OH 3 RCOOCH3 + CHOH RCOOCH2 CH2OH Minyak/lemak Metanol Metil ester Gliserin

Gambar 4. Reaksi transesterifikasi trigliserida dengan metanol

Menurut Swern (1979), panjang molekul sangat kritis untuk keseimbangan kebutuhan gugus hidrofilik dan lipofilik. Apabila rantai hidrofobik terlalu panjang akan terjadi ketidakseimbangan, yaitu afinitas untuk gugus lemak yang terlalu besar dan sebaliknya afinitas untuk gugus air yang terlalu kecil. Hal ini akan ditunjukkan oleh keterbatasan kelarutan di dalam air. Demikian sebaliknya, apabila rantai hidrofobiknya terlalu pendek, maka molekul surfaktan tidak akan terlalu bersifat aktif permukaan (surface active) karena ketidakcukupan gugus hidrofobik dan akan memiliki keterbatasan kelarutan dalam minyak. Pada umumnya panjang rantai terbaik untuk surfaktan adalah asam lemak dengan 10 -18 atom karbon.

Menurut Pore (1993), proses sulfonasi dengan menggunakan metil ester dan natrium bisulfit dilakuan pada suhu antara 60 – 100oC dengan lama reaksi antara 3 - 6 jam. Reaksi kimia yang terjadi antara metil ester dan natrium bisulfit dapat disajikan pada Gambar 5.

CH3---CH = CH – COOR + NaHSO3 CH3---CH – CH2 ---COOR SO3Na Metil ester Na-bisulfit Metil ester sulfonat (MES)

katalis

C. SIFAT FISIKO KIMIA MINYAK BUMI

Menurut Koesoemadinata (1980), secara umum sifat fisik minyak bumi terdiri dari bobot jenis, titik didih, titik nyala dan nilai kalori.

1. Bobot jenis

Bobot jenis (specific gravity) dinyatakan dalam derajat API (American

Petroleum Institute). Derajat API ini menunjukkan kualitas minyak bumi.

Makin kecil bobot jenis minyak bumi atau makin tinggi derajat API-nya, maka minyak bumi tersebut makin berharga karena makin banyak mengandung bensin. Sebaliknya makin besar bobot jenis minyak bumi atau makin rendah derajat API-nya, mutu minyak bumi itu kurang baik. Selain itu, bobot jenis minyak bumi tergantung pada suhu. Lebih tinggi suhu, makin rendah bobot jenisnya.

2. Titik didih

Titik didih (boiling point) minyak bumi berbeda-beda sesuai dengan derajat API-nya. Jika derajat API-nya rendah maka titik didihnya tinggi, demikian juga sebaliknya. Hal ini disebabkan minyak bumi yang mempunyai derajat API rendah mengandung banyak fraksi berat sehingga titik didihnya menjadi tinggi. Jika derajat API-nya tinggi maka lebih banyak mengandung fraksi ringan seperti bensin, yang berarti titik didihnya rendah. Titik didih mempunyai arti penting untuk transportasi sehingga proses pembekuan minyak yang mungkin terjadi dapat dicegah.

3. Titik nyala

Titik nyala (flash point) adalah suhu dimana minyak bumi dapat terbakar karena suatu percikan api. Makin tinggi derajat API, titik didihnya makin rendah, maka titik nyalanya juga makin rendah dan mudah terbakar karena percikan api. Titik nyala mempunyai arti penting, karena makin rendah akan makin berbahaya. Sebaliknya makin tinggi titik nyala, mengurangi kemungkinan terbakarnya minyak bumi.

Minyak bumi merupakan campuran dari berbagai senyawa organik yang terdiri dari komponen hidrokarbon dan non-hidrokarbon. Kandungan senyawa hidrokarbon lebih banyak daripada senyawa non-hidrokarbon. Minyak bumi yang keluar dari perut bumi mengandung berbagai macam senyawa hidrokarbon, air dan mineral. Minyak bumi yang berasal dari berbagai sumur minyak bumi mempunyai komposisi yang berbeda. Menurut Koesoemadinata (1980), dan Speight (1980) secara garis besar minyak bumi mempunyai komposisi seperti terlihat pada Tabel 2.

Tabel 2. Komposisi minyak bumi

Komponen % Bobot Karbon 83,9 – 86,8 Hidrogen 11,4 – 14,0 Belerang 0,06 – 8,00 Nitrogen 0,11 – 1,70 Oksigen ± 0,50 Logam ± 0,03

Hidrokarbon merupakan unsur pokok terbesar dalam minyak bumi dengan konsentrasi antara 50 sampai 95%. Sisanya merupakan senyawa – senyawa non-hidrokarbon misalnya nitrogen, belerang, oksigen, dan logam. Hidrokarbon minyak bumi merupakan senyawa organik yang terdiri dari karbon dan hidrogen dan dapat digolongkan menjadi tiga jenis, yaitu hidrokarbon alifatik, hidrokarbon alisiklik, dan hidrokarbon aromatik.

Hidrokarbon alifatik atau disebut juga parafin adalah senyawa yang mempunyai rantai atom karbon jenuh terbuka. Senyawa parafin yang didapatkan dari minyak bumi mengandung 1 sampai lebih dari 78 atom C. Wujud parafin dengan jumlah atom C kurang dari 5 adalah bentuk gas. Jumlah atom C dari 5 sampai dengan 16 adalah bentuk cair dan jumlah atom C lebih dari 16 adalah bentuk padat dan semi padat.

Hidrokarbon alisiklik atau disebut juga neftena adalah senyawa yang umumnya berbentuk cincin dan tidak mempunyai ikatan ganda. Senyawa ini

bersifat stabil dan tahan terhadap oksidasi. Titik didih senyawa ini 10 sampai 20oC lebih tinggi dari senyawa hidrokarbon alifatik dengan jumlah atom yang sama (Speight, 1980).

Hidrokarbon aromatik merupakan senyawa yang sangat kompleks, termasuk diantaranya senyawa – senyawa aromatik dengan substitusi mono, di dan poli alkil maupun tanpa substitusi. Dalam minyak bumi senyawa ini jumlahnya lebih sedikit dibandingkan dengan parafin atau neftena.

Senyawa non-hidrokarbon didalam minyak bumi terutama disusun oleh senyawa organik yang mengandung nitrogen, belerang, oksigen, dan logam organik (organometalik). Selama proses penyulingan, komponen non-hidrokarbon terkumpul dalam minyak fraksi berat dan residu, yaitu dengan titik didih diatas 350 – 400 oC.

D. ENHANCED OIL RECOVERY (EOR)

Menurut Taber (1997), proses recovery minyak bumi dapat dikelompokkan menjadi 3 fase, yaitu fase primer (primary phase), fase sekunder (secondary phase) dan fase tersier (tertiary phase). Pada fase primer diterapkan proses alami yang tergantung pada kandungan energi alam pada reservoir dan proses stimulasi menggunakan metode asam (acidizing), metode fracturing dan metode sumur horizontal (horizontal wells). Pada fase sekunder diterapkan proses immiscible gas flood dan waterflood. Metode pada fase tersier sering juga disebut sebagai metode enhanced oil recovery (EOR).

Menurut Sumotarto (1997), pada fase primer minyak dapat keluar dari sumur minyak bumi karena tekanan dari reservoirnya sendiri (natural flow). Tekanan reservoir ini dapat berasal dari tekanan gas yang terlarutkan dalam fluida minyak (solution gas drive), kolom air yang berada di bawah lapisan minyak (water drive), atau tekanan beban lapisan batuan diatasnya (over burden

pressure). Minyak akan berhenti mengalir ke permukaan bumi bila tekanan

natural telah tak mampu lagi mengatasi tekanan beban kolom fluida dalam sumur (tekanan hidrostatis).

Pada umumnya masih terdapat sejumlah minyak tertinggal dalam reservoir pada akhir tahap recovery primer. Karena itu untuk mengangkat sisa

minyak yang masih cukup banyak (92-93% OOIP), dilakukan recovery tahap kedua (secondary recovery) yang terdiri dari water flooding dan immiscible gas (Sumotarto,1997). Pada tahap ini diperkirakan rata-rata reservoir akan menyisakan minyak tak kurang dari 55% OOIP (original oil in place).

Bila sisa minyak pada akhir tahap sekunder masih layak diambil, maka dapat dilakukan pengambilan minyak tahap tersier (tertiary recovery) atau

enhanced oil recovery. Pada tahap ini terdapat berbagai macam teknik yang

dapat diklasifikasikan menjadi empat kelompok yakni metode termal, gas, kimiawi dan jenis lain yang tidak termasuk pada ketiga teknik tersebut. (Sumotarto,1997).

Menurut Allen dan Roberts (1993), karakteristik minyak dan reservoir perlu dipertimbangkan dalam pemilihan metode EOR, supaya memenuhi target yang hendak di capai. Sebagai gambaran, reservoir dengan gambaran yang dangkal tidak cocok bila dilakukan injeksi gas, karena tekanannya sangat tinggi sehingga dapat beresiko merusak formasi dan akan menimbulkan semburan liar.

Selain pertimbangan karakteristik minyak dan reservoir, yang perlu diperhatikan juga adalah nilai ekonomis dari proyek EOR tersebut. Faktor yang mempengaruhi pada penilaian nilai ekonomis proses adalah sebagai berikut :

1. Apakah cukup tersedia material yang akan diinjeksikan. Perlu diperhatikan faktor ketersediaan bahan yang digunakan, karena bila kegiatan tersebut dilaksanakan tidak akan menghambat proses produksi disebabkan karena bahan yang tidak tersedia.

2. Perkiraan harga minyak dimasa yang akan datang. Perhitungan ini untuk mengetahui apakah biaya kegiatan lebih besar atau lebih kecil dibandingkan dengan harga penjualan minyak.

E. OIL WELL STIMULATION

Menurut Lake (1989), reservoir-reservoir minyak bumi berbeda dalam hal kondisi geologis batuannya, kandungan air dalam reservoir, dan jenis minyak yang dikandungnya. Berdasarkan hal tersebut, metode optimum untuk menguras minyak bumi dalam jumlah yang maksimum pada suatu reservoir berbeda terhadap reservoir yang lain.

Beberapa reservoir secara alami bersifat padat dan memperlihatkan permeabilitas yang rendah yang diakibatkan oleh kandungan endapan lumpur dan lempung yang tinggi serta ukuran butiran yang kecil. Pada beberapa kasus, permeabilitas yang rendah terjadi pada daerah sekitar sumur bor yang mengalami penyumbatan selama proses pengeboran (drilling) berlangsung. Sumur yang mengalami kerusakan akibat pengeboran dan ditambah dengan reservoir yang padat akibat kandungan mineralnya memperlihatkan laju produksi yang rendah sehingga sering menjadi tidak ekonomis. Kondisi ini tetap akan ada walaupun tekanan reservoir tinggi. Karena itu, pada kondisi ini pemberian tekanan menggunakan injeksi fluida tidak akan memberikan keuntungan. Selanjutnya injeksi tekanan akan menjadi terlalu tinggi akibat permeabilitas reservoir yang rendah. Walaupun demikian, produktifitas sumur minyak tersebut dapat ditingkatkan melalui metode stimulasi (Economides dan Nolte, 1989). Metode stimulasi yang umum digunakan di industri minyak bumi adalah metode stimulasi asam (acidizing) dan injeksi surfaktan (Gomaa, 1997). Pada proses stimulasi surfaktan, batuan reservoir direndam oleh surfaktan. Proses perendaman berbeda untuk setiap sumur, pada umumnya perendaman dilakukan berkisar antara 2-3 hari. Perendaman bertujuan untuk memberikan waktu bagi surfaktan berpenetrasi kedalam batuan reservoir sehingga dapat merubah

wettability batuan menjadi water wet, menurunkan tegangan antar muka,

menurunkan gaya kapiler, dan mengurangi terjadinya water cut. Dengan demikian dapat memperbaiki permeabilitas dan diharapkan terjadinya peningkatan produktifitas sumur. Menurut Hu dan Tuvell (1998), pada proses stimulasi surfaktan, surfaktan dapat kontak dengan suhu reservoir yang tinggi dan untuk periode waktu yang lama. Milikan (1980) menambahkan bahwa setiap penambahan kedalaman sebesar 1 ft, maka suhu reservoir sumur minyak bumi akan meningkat sebesar 1-2 oF.

Oil well stimulation dapat digolongkan sebagai metode enhanced oil recovery dengan surfaktan sebagai bahan injeksinya. Metode EOR dengan

injeksi surfaktan termasuk proses kimiawi dimana larutan surfaktan sebagai zat aktif permukaan mempunyai kemampuan untuk menurunkan tegangan antar muka minyak-air ke tingkat harga yang sangat rendah (Sudibjo dan Kaumi,

1992). Sedangkan stimulasi asam dilakukan untuk meningkatkan permeabilitas minyak pada reservoir yang mengalami kerusakan, dimana asam akan bereaksi dengan mineral dan menciptakan pori-pori dan saluran pori yang lebih besar (McCune, 1976).

Kerusakan reservoir minyak bumi menyebabkan produktifitas sumur minyak bumi menurun. Kerusakan ini disebabkan oleh menurunnya permeabilitas sumur akibat berubahnya sifat kebasahan batuan (wettability) menjadi oil wet, adanya tekanan kapiler yang tinggi, water blocking, particle

blocking, dan adanya emulsion blocking akibat terbentuknya emulsi di dalam

pori-pori batuan ( Mulyadi, 2000).

Wettability merupakan ukuran yang menjelaskan apakah batuan memiliki

kemampuan lebih mudah terlapisi oleh minyak atau oleh air. Jika harga tegangan antar muka cukup besar dan atau sudut kontak besar, maka permukaan batuan akan diselimuti oleh fluida minyak dan meningkatkan ketebalan lapisan film pada batuan reservoir. Penebalan lapisan ini akan mengurangi jumlah aliran minyak. Hal ini menyebabkan batuan bersifat oil wet atau sifat kebasahan terhadap minyak besar dan menyebabkan minyak mudah terperangkap sehingga mengakibatkan residual oil. Sudut kontak penting diketahui untuk mengetahui

wettability, dimana sudut kontak yang lebih besar 90oC menunjukkan batuan

bersifat oil wet (Gambar 6.a), sedangkan sudut kontak yang lebih kecil dari 90oC menunjukkan batuan bersifat water wet (Gambar 6.b) (Allen and Robert, 1993).

Gambar 6. Sudut kontak dalam penentuan wettability (Allen dan Roberts, 1993)

Tekanan kapiler merupakan tekanan yang ditimbulkan karena adanya perbedaan tegangan antar muka dari dua fluida yang immiscible (tidak saling melarut) pada daerah penyempitan pori-pori batuan. Tekanan kapiler yang

θ

θ

Pemukaan Zat Padat

Air Air

a b

Minyak

terdapat dalam penyempitan pori-pori berbanding terbalik dengan jari-jari kapilernya dan berbanding lurus dengan tegangan antar muka. Tekanan kapiler yang tinggi akan menghambat aliran fluida minyak sehingga minyak akan tertinggal di dalam pori-pori (Allen and Robert, 1993).

Water blocking terjadi ketika sejumlah air keluar dari formasi yang

bersifat oil wet. Water blocking terjadi karena air yang bersifat mobile akibat adanya gaya kapilaritas air. Sifat air tersebut menyebabkan air akan

memby-passed minyak dan menyebabkan minyak tertinggal di dalam pori-pori sebagai by-passed oil. Karena banyak volume air yang terdapat di reservoir

mengakibatkan air terkumpul pada lubang perforasi sehingga menyebabkan minyak tidak bisa mengalir. Water blocking dapat diatasi dengan menginjeksikan 1-3 % surfaktan ke dalam formasi (Allen and Robert, 1993; Mulyadi, 2000).

Particle blocking terjadi karena tertutupnya pori-pori oleh

partikel-partikel tertentu seperti lempung (clay). Particle blocking dapat diatasi dengan menginjeksikan surfaktan jenis tertentu kedalam formasi. Penginjeksian surfaktan bertujuan untuk melarutkan partikel-partikel penyumbat tersebut (Allen and Robert, 1993; Mulyadi, 2000).

Emulsion Blocking terjadi karena terjadinya emulsi antara air dan

minyak didalam pori-pori batuan sehingga menyumbat pori-pori batuan. Adanya

asphaltene akan menstabilkan emulsi yang terbentuk. Terbentuknya emulsi

yang viskos di sekitar pori-pori dan sumur (wellbore) dapat menurunkan produktivitas sumur minyak secara drastis. Emulsi yang terbentuk dapat dipecahkan dengan menginjeksikan surfaktan pendemulsifikasi ke dalam formasi. Konsentrasi surfaktan yang umum diinjeksikan adalah berkisar 2-3 % berdasarkan volume di dalam air atau minyak (Allen and Robert, 1993).

Pada umumnya terdapat empat jenis asam yang biasa digunakan dalam stimulasi asam, yaitu (1) asam klorida (HCl), (2) asam flourida (HF), asam organik (3) asam asetat, dan (4) asam format. Penggunaan keempat jenis asam tersebut spesifik terhadap jenis batuan reservoir. Asam HCl dan asam organik digunakan pada pengasaman batuan karbonat, sedangkan asam HF digunakan pada pengasaman batuan sandstone. Pada pengasaman batuan karbonat, asam HCl dan asam organik akan melarutkan mineral limestone dan dolomite

membentuk garam yang soluble. Konsentrasi asam HCl yang dapat dipompakan berkisar antara 3-30 % dan konsentrasi yang umum digunakan adalah pada konsentrasi 15 %. Penggunaan konsentrasi asam yang rendah digunakan untuk menghilangkan endapan garam dan emulsi, sedangkan konsentrasi yang tinggi digunakan untuk mencapai waktu reaksi yang lebih lama sehingga menghasilkan saluran pori yang lebih besar. Asam organik merupakan jenis asam lain yang digunakan dalam pengasaman batuan karbonat. Asam organik bersifat asam lemah dan kurang reaktif sehingga umumnya digunakan pada stimulasi sumur yang dalam dimana dibutuhkan waktu reaksi yang lama dan sumur yang memiliki suhu yang tinggi (diatas 250 oF) (Hendrickson, 1960; Allen and Robert, 1993).

Asam fluorida (HF) merupakan jenis asam yang digunakan untuk pengasaman pada batuan sandstone. Asam HF tidak dapat digunakan pada pengasaman batuan karbonat karena reaksi antara asam HF dan batuan karbonat akan membentuk endapan CaCl2 yang insoluble dan dapat menyumbat pori-pori batuan. Pada pengasaman batuan sandstone, asam HF akan melarutkan mineral-mineral sand (pasir) dan clay (lempung). Asam HF dalam pengasaman batuan

sandstone pada umumnya dikombinasikan dengan asam HCl atau dengan asam

organik. Kombinasi asam HF-HCl merupakan kombinasi yang paling banyak digunakan dalam stimulasi batuan sandstone. Kosentrasi asam yang umum digunakan adalah 3% HF-12% HCl; 1,5 %HF-13,5 % HCl; 1,5%HF-6% HCl; dan 0,5% HF-3% HCl. Pada stimulasi batuan sandstone, asam HCl digunakan untuk melarutkan batuan karbonat yang terkandung di dalam batuan sandstone. Hal ini dikarenakan pada batuan sandstone terkadang sering dijumpai mineral batuan karbonat.

Pelaksanaan pengasaman batuan sandstone meliputi tiga tahap, yaitu

preflush, injeksi asam HF-HCl, dan tahap afterflush. Pada tahap preflush

dilakukan penginjeksian asam HCl dengan konsentrasi berkisar 5-15 %. Tahap ini bertujuan untuk melarutkan dan menghilangkan batuan karbonat yang terkandung di dalam batuan sandstone. Disamping asam HCl, pada tahap ini juga diinjeksikan corrosion inhibtor dan surfaktan (umumnya surfaktan anionik-nonionik). Surfaktan digunakan untuk menurunkan tegangan antar muka dan

merubah sifat kebasahan batuan menjadi water wet. Pada tahap kedua dilakukan penginjeksian asam HF-HCl dengan kombinasai 1,5% HF-13,5% HCl, surfaktan anionik serta corrosion inhibitor. Kombinasi asam HF-HCl ditujukkan untuk mengantisipasi waktu reaksi yang lama sebelum fluida asam diproduksikan dari sumur. Tahap terakhir adalah afterflush. Pada tahap ini dilakukan penginjeksian asam HCl dengan konsentrasi berkisar 5-10% dan surfaktan sebagai water

wetting. Penginjeksian asam HCl ditujukan untuk menggantikan posisi asam HF

yang masih terdapat di dalam sumur. Ini dikarenakan asam HF sangat bersifat korosif.

Kemampuan surfaktan dalam menurunkan tegangan antar muka minyak air dapat digunakan untuk kegiatan enhanced oil recovery (EOR). Surfaktan dapat menurunkan tegangan antar muka antara fluida dengan fluida, fluida dengan batuan, dan fluida dengan hidrokarbon. Disamping itu, surfaktan dapat memecah tegangan antar muka dari minyak yang terikat dengan batuan, mengurangi terjadinya water blocking dan mengubah sifat kebasahan (wettability) batuan menjadi suka air (water wet). Dalam kondisi batuan yang bersifat water wet, minyak menjadi fasa yang mudah mengalir dan dengan demikian water cut dapat diturunkan (Allen and Robert, 1993; Mulyadi, 2000).

Efektifitas surfaktan dalam menurunkan tegangan antar muka minyak-air dipengaruhi oleh beberapa faktor, diantaranya jenis surfaktan yang digunakan, konsentrasi surfaktan dan cosurfaktan yang digunakan, kadar garam larutan dan adsorpsi larutan cosurfaktan (Tim Lemigas, 2002). Jenis surfaktan yang digunakan harus disesuaikan dengan kondisi reservoir terutama kadar garam, suhu dan tekanan karena akan mempengaruhi daya kerja surfaktan untuk menurunkan tegangan antar muka (IFT minyak-air). Efektifitas surfaktan untuk menurunkan IFT akan berkurang dengan semakin tingginya kadar garam larutan (Ashrawi, 1984).

F. KELAKUAN FASA SURFAKTAN

Penentuan kelakuan fasa campuran surfaktan-air-minyak merupakan faktor penting dalam memperkirakan kinerja peningkatan perolehan minyak dengan proses injeksi surfaktan. Proses emulsifikasi dapat menurunkan tegangan

antar muka antara fluida pendorong dengan minyak. Pada dasarnya campuran surfaktan-air-minyak dapat membentuk beberapa macam jenis emulsi yang diantaranya dapat menurunkan tegangan antar muka ke tingkat yang sangat rendah, yaitu dengan orde 10-2 sampai dengan 10-4 dyne/cm, yang dapat digunakan dalam injeksi kimia (Sugihardjo, 2002). Ada beberapa jenis emulsi yang akan terbentuk pada proses uji kelakuan fasa, yaitu:

1. Emulsi fasa bawah, dimana emulsi yang terbentuk berada dalam fasa air, terjadi kelebihan fasa minyak (excess oil), dalam kondisi dua fasa, dan berwarna translusen (jernih tembus cahaya). Gambar emulsi fasa bawah terdapat pad Gambar 7.

2. Mikroemulsi atau emulsi fasa tengah, yaitu emulsi yang terdiri dari tiga fasa (air-mikroemulsi-minyak) dan berwarna translusen. Gambar emulsi fasa tengah terdapat pada Gambar 8.

3. Emulsi fasa atas, dimana emulsi yang terbentuk berada dalam fasa minyak dan terjadi kelebihan fasa air (excess water), emulsi ini terdiri dari dua fasa. Gambar emulsi fasa atas terdapat pad Gambar 9.

4. Makroemulsi, emulsi yang berbentuk kental dan berwarna putih susu (milky). Gambar makroemulsi terdapat pad Gambar 10.

Gambar 8. Emulsi fasa tengah (mikroemulsi)

Gambar 9. Emulsi fasa atas

Jenis emulsi yang paling diharapkan dalam proses EOR/injeksi surfaktan adalah emulsi fasa tengah atau mikroemulsi atau paling tidak emulsi fasa bawah (Tim lemigas, 2002). Pada kondisi tersebut nilai tegangan antar muka yang dihasilkan adalah nilai IFT yang sangat rendah sehingga proses pendesakan minyak bumi pun dapat dipastikan berjalan efektif. Terbentuknya mikroemulsi fasa tengah membutuhkan konsentrasi lebih tinggi dibandingkan dengan emulsi fasa bawah maupun fasa atas. Namun demikian untuk tercapainya kondisi mikroemulsi ini diperlukan beberapa persyaratan yang diantaranya adalah faktor konsentrasi surfaktan yang digunakan. Oleh karena itu pada penelitian ini digunakan uji tabung untuk mengetahui kelakuan fasa yang terjadi pada campuran minyak-air-surfaktan setelah perlakuan suhu, lama pemanasan, dan konsentrasi asam HCl terhadap surfaktan MES dengan konsentrasi 3%.

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini adalah surfaktan metil ester yang terbuat dari minyak inti sawit (PKO). Bahan kimia yang digunakan untuk proses produksi surfaktan MES adalah natrium bisulfit, metanol, NaOH, dan bahan-bahan kimia untuk analisa.

Peralatan yang digunakan dalam penelitian ini adalah reaktor leher tiga untuk sulfonasi, hotplate, tangki pemurnian, termometer, timbangan analitik, peralatan gelas, pipet, dan oven. Peralatan yang digunakan untuk analisa yaitu

spinning drop interfacial tensiometer, pH meter, vortex mixer, pipet, pignometer,

dan hotplate stirer.

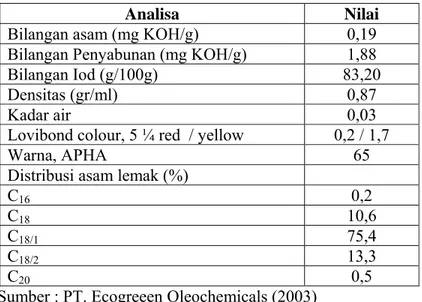

Tabel 3. Spesifikasi metil ester minyak inti sawit

Analisa Nilai

Bilangan asam (mg KOH/g) 0,19

Bilangan Penyabunan (mg KOH/g) 1,88

Bilangan Iod (g/100g) 83,20

Densitas (gr/ml) 0,87

Kadar air 0,03

Lovibond colour, 5 ¼ red / yellow 0,2 / 1,7

Warna, APHA 65

Distribusi asam lemak (%)

C16 0,2

C18 10,6

C18/1 75,4

C18/2 13,3

C20 0,5

Sumber : PT. Ecogreeen Oleochemicals (2003) B. METODE PENELITIAN

1. Persiapan Sampel

Tahap awal penelitian ini dilakukan dengan membuat surfaktan metil ester sulfonat (MES) yang bersifat oil soluble pada skala laboratorium dengan kondisi proses suhu 100oC selama 4 jam. Surfaktan MES dibuat dengan mereaksikan metil ester dari minyak inti sawit dengan menggunakan pereaksi natrium bisulfit (NaHSO3).

Proses pembuatan MES dilakukan dengan menggunakan reaktor sulfonasi dengan sistem batch. Penambahan NaHSO3 dilakukan setelah suhu mencapai 40 oC dan waktu reaksi dihitung setelah suhu mencapai 100 oC dan berlangsung selama 4 jam. Setelah itu dilanjutkan dengan mensentrifugasi MES yang diperoleh pada kecepatan 1500 rpm selama 30 menit untuk memisahkan natrium bisulfit yang diperkirakan masih ada. Selanjutnya dilakukan proses pemurnian dengan menambahkan metanol sebanyak 35 % (v/v) pada suhu 50 oC selama 1,5 jam. Untuk recovery metanol, reaksi dilanjutkan selama 10 menit pada suhu 70-80oC. MES yang telah dimurnikan, kemudian di netralkan pH–nya dengan menambahkan NaOH 20 % hingga diperoleh pH netral dan selanjutnya dipanaskan selama 30 menit pada suhu 55 oC. Diagram alir proses dan neraca massa pembuatan surfaktan metil ester sulfonat (MES) disajikan pada Lampiran 1 dan Lampiran 3.

Produk MES yang dihasilkan selanjutnya dikarakterisasi. Karakterisasi MES yang dilakukan adalah tegangan antar muka air-minyak, pH, densitas, tegangan permukaan, stabilitas emulsi, bilangan asam, bilangan iod, bilangan peroksida dan uji kelakuan fasa. Karakterisasi dilakukan untuk mengetahui kemampuan surfaktan metil ester sulfonat untuk menurunkan tegangan antar muka minyak-air dan mengetahui kelakuan fasa yang terbentuk. Prosedur analisa disajikan pada Lampiran 2.

2. Perlakuan dalam penelitian

Penelitian terbagi kedalam dua tahap penelitian. Hal ini dikarenakan surfaktan yang dihasilkan kemungkinan akan digunakan untuk aplikasi yang berbeda, yaitu sebagai agent pada proses stimulasi surfaktan dan sebagai

acid additive pada proses stimulasi asam. 2.1 Faktor suhu dan lama pemanasan

Pada tahap penelitian ini akan dicoba pengaruh suhu dan lama pemanasan terhadap kinerja surfaktan MES dengan konsentrasi 3% dalam menurunkan tegangan antar muka. Faktor suhu pemanasan (T) yang digunakan terdiri dari 120, 150, dan 180 oC. Faktor lama pemanasan (P) yang digunakan adalah 8, 16, 24, 32, 40, 48, dan 56 jam.

2.2 Faktor suhu dan konsentrasi asam HCl

Pada tahap penelitian ini akan dicoba pengaruh suhu dan konsentrasi asam HCl terhadap kinerja surfaktan MES 3% dalam menurunkan tegangan antar muka. Faktor suhu pemanasan (S) yang digunakan terdiri dari suhu ruang (25 ± 2 oC), 60 oC, dan 110 oC. Faktor konsentrasi asam (H) yang digunakan adalah 0, 5, 10, 15, dan 20 % (v/v). Reaksi dilakukan selama 6 jam.

Tatalaksana Penelitian

Faktor suhu dan lama pemanasan

Penelitian mengenai faktor suhu dan lama pemanasan dilakukan dengan memanaskan surfaktan didalam oven. Surfaktan sebanyak 5 ml dimasukkan ke dalam 7 tabung reaksi dan kemudian ditutup untuk mengurangi adanya oksigen yang dapat bereaksi dengan surfaktan. Sampel yang telah disiapkan kemudian dimasukkan kedalam oven setelah suhu oven mencapai suhu yang telah ditetapkan yaitu 120, 150, dan 180 oC. Surfaktan dipanaskan di dalam oven selama 8, 16, 24, 32, 40, 48, dan 56 jam. Gambar surfaktan metil ester sulfonat (MES) setelah pemanasan disajikan pada Lampiran 6.

Surfaktan yang telah diberi perlakuan kemudian dianalisa terhadap kemampuannya dalam menurunkan tegangan antar muka minyak-air dan kelakuan fasa yang terbentuk. Prosedur analisa disajikan pada Lampiran 2. Faktor suhu dan konsentrasi asam

Penelitian mengenai faktor suhu dan konsentrasi asam HCl dilakukan dengan terlebih dahulu membuat larutan surfaktan dalam konsentrasi 3 % (b/b) di dalam larutan HCl yang telah ditetapkan (0, 5, 10, 15, dan 20 % (v/v)). Larutan surfaktan kemudian direaksikan didalam reaktor berleher tiga selama 6 jam pada suhu 60 dan 110 oC, waktu reaksi dihitung setelah suhu mencapai suhu tersebut. Tahap selanjutnya dilakukan pengujian terhadap larutan surfaktan yang telah diberi perlakuan yang meliputi tegangan antar

muka dan kelakukan fasa yang terbentuk. Prosedur analisa disajikan pada Lampiran 2.

C. RANCANGAN PERCOBAAN

1. Rancangan percobaan akibat pengaruh faktor suhu dan lama pemanasan

Penelitian ini melibatkan 2 faktor yang terdiri dari :

a. Faktor suhu (T) dengan taraf faktor : 120, 150, dan 180 oC.

b. Faktor lama pemanasan (P) dengan taraf faktor : 8, 16, 24, 32, 40, 48, dan 56 jam.

Rancangan percobaan yang digunakan adalah rancangan acak lengkap faktorial dengan 2 faktor. Model rancangan percobaannya adalah:

Yijk = μ + Ti + Pj + (TP)ij + €k(ij) Dimana :

Yijk = hasil pengamatan pada ulangan ke-k, suhu pemanasan ke-i dan lama pemanasan ke-j.

μ = efek umum rata-rata yang sebenarnya

Ti = efek yang sebenarnya pada faktor T, taraf ke-i (i=1,2,3)

Pj = efek yang sebenarnya pada faktor P, taraf ke-j (j= 1,2,3,4,5,6,7) (TP)ij = pengaruh interaksi faktor T ke-i dan faktor P ke-j

€k(ij) = error atau kekeliruan

2. Rancangan percobaan akibat pengaruh faktor suhu dan konsentrasi asam HCl

Penelitian ini melibatkan 2 faktor yang terdiri dari :

a. Faktor suhu (S) dengan taraf faktor : suhu ruang (25 ± 2 oC), 60 oC, dan 110 oC.

b. Faktor konsentrasi asam HCl (H) dengan taraf faktor : 0, 5, 10, 15, dan 20 %.

Rancangan percobaan yang digunakan adalah rancangan acak lengkap faktorial dengan 2 faktor. Model rancangan percobaannya adalah:

Yijk = μ + Si + Hj + (SH)ij + €k(ij) Dimana :

Yijk = hasil pengamatan pada ulangan ke-k, suhu ke-i, dan konsentrasi asam (HCl) ke-j.

μ = efek umum rata-rata yang sebenarnya

Si = efek yang sebenarnya pada faktor S, taraf ke-i (i=1,2,3) Hj = efek yang sebenarnya pada faktor H, taraf ke-j (j= 1,2,3,4,5) (SH)ij = pengaruh interaksi faktor S ke-i dan faktor H ke-j

IV. HASIL DAN PEMBAHASAN

A. PENGUJIAN SURFAKTAN ANIONIKMetil ester sulfonat merupakan surfaktan anionik. Pengidentifikasian dilakukan dengan pengujian menggunakan timol biru berdasarkan Rosen et al (1981). Cara pengujian ini adalah dengan menambahkan indikator HCl dan timol biru ke dalam larutan MES. Jika hasil pencampuran berwarna ungu kemerahan, maka surfaktan tersebut adalah surfaktan anionik. Prinsip kerja dari pengujian ini adalah surfaktan anionik akan bereaksi dengan timol biru membentuk pasangan ion berwarna ungu kemerahan yang larut dalam pelarut organik. Hasil pengujian menunjukan hasil yang positif terhadap uji timol biru. Hal tersebut menunjukkan bahwa MES adalah surfaktan anionik. Foto hasil pengujian surfaktan metil ester sulfonat dapat dilihat pada Gambar 11.

Gambar 11. Hasil positif terhadap uji timol biru (kanan) dibandingkan dengan kontrol (kiri)

B. KARAKTERISTIK METIL ESTER SULFONAT

Karakteristik metil ester sulfonat meliputi tegangan antar muka air-minyak, pH, densitas, bilangan iod, bilangan asam, bilangan peroksida, tegangan permukaan dan stabilitas emulsi. Karakteristik metil ester sulfonat terdapat pada Tabel 4.

Allen dan Roberts (1993) mengukur tegangan antar muka air- minyak sebesar 39,8 dyne/cm. Apabila dibandingkan dengan nilai tegangan antar muka minyak-air setelah ditambah surfaktan MES, maka nilai penurunan tegangan

antar mukanya sebesar 39,796 dyne/cm atau sebesar hampir 100%. Kemampuan MES dalam menurunkan tegangan antar muka minyak-air disebabkan MES memiliki gugus hidrofilik dan hifrofobik dalam molekul yang sama. Dengan kedua gugus inilah MES sebagai surfaktan mampu meningkatkan gaya tarik-menarik antara dua fasa yang berbeda polaritasnya. Gugus hidrofilik akan berikatan dengan air, sedangkan gugus hidrofobik akan berikatan dengan minyak yang non polar. Perilaku ini menyebabkan tegangan antar muka minyak-air menjadi turun sehingga fluida air dan minyak dapat bercampur. Tegangan antar muka fasa yang berbeda polaritasnya akan menurun ketika gaya tarik-menarik antar molekul yang berbeda dari kedua fasa (adhesi) lebih kuat dari pada gaya tarik menarik antar molekul yang sama dalam fasa tersebut (kohesi).

Tabel 4. Karakteristik metil ester sulfonat

Parameter Nilai Tegangan antar muka

air-minyak (dyne/cm) 0,003429 PH 6,5-7,5 Densitas (g/ml) 0,87 Tegangan permukaan (dyne/cm) 32,8 Stabilitas emulsi (%) 88,7 Bilangan asam (mg KOH/g sampel) 16,32 Bilangan iod (g iod/100 g sampel) 7,84 Bilangan peroksida (mmol/1000 gram) 9,85

Terbentuknya tegangan permukaan pada suatu cairan disebabkan karena adanya gaya tarik menarik antara molekul-molekul pada cairan tersebut dengan udara. Gaya tarik menarik antara molekul-molekul pada suatu cairan lebih besar dibanding pada gas. Gaya tarik molekul di permukaan lebih besar dibanding bagian luar permukaan. Dogra dan Dogra (1990) mendefinisikan tegangan permukaan sebagai kerja yang dilakukan untuk memperluas permukaan cairan per satuan luas. Rivai (2004) melakukan pengukuran terhadap tegangan permukaan air yang memberikan nilai sebesar 68,2 dyne/cm. Apabila

dibandingkan dengan nilai tegangan permukaan setelah penambahan MES yang nilainya sebesar 32,8 dyne/cm, maka dapat dikatakan MES mampu menurunkan tegangan permukaan air sebesar 51,9 persen.

Suatu sistem emulsi memiliki kecenderungan untuk memisah. Hal ini disebabkan fasa terdispersi dan pendispersinya merupakan bahan-bahan yang tidak saling melarut akibat perbedaan polaritas. Stabilitas emulsi surfaktan berkaitan erat dengan nilai penurunan tegangan antarmuka. Makin tinggi penurunan tegangan antarmuka maka penurunan daya kohesi dan peningkatan daya adhesi juga makin tinggi, sehingga kestabilan emulsi juga semakin tinggi. Nilai stabilitas emulsi MES pada tabel diatas (88,7 %) tergolong stabil karena mendekati nilai 100%.

Bilangan asam adalah banyaknya miligram KOH yang diperlukan untuk menetralkan satu gram lemak atau minyak dengan prinsip pelarutan contoh lemak atau minyak dalam pelarut organik tertentu (alkohol netral 95%) yang dilanjutkan penitaran menggunakan basa (NaOH atau KOH). Bilangan asam metil ester sulfonat lebih tinggi (16,32 mg KOH/g sampel) dari pada nilai bilangan asam pada metil ester (0,19 mg KOH/g sampel), karena gugus sulfonat yang terbentuk dari proses sulfonasi semakin banyak sehingga derajat keasamannya semakin meningkat, hal tersebut berakibat pada makin meningkatnya nilai bilangan asam produk MES yang dihasilkan.

Bilangan iod menunjukkan banyaknya gram iodin yang diserap oleh 100 gram minyak atau lemak. Bilangan iod bergantung kepada komposisi asam lemak penyusun minyak/lemak ataupun produk turunannya. Asam lemak yang tidak jenuh dalam minyak atau lemak mampu menyerap sejumlah iod dan membentuk senyawa yang jenuh. Besarnya jumlah iod yang diserap menunjukkan banyaknya ikatan rangkap atau tidak jenuh (Ketaren, 1986). Penetapan bilangan iod dilakukan untuk mengetahui keberhasilan adisi gugus sulfat ke dalam rantai lemak dan membentuk gugus sulfonat.

Berdasarkan data karakteristik MES, nilai bilangan iod metil ester sulfonat (7,84 g iod/100 g sampel) jauh lebih rendah dari pada bilangan iod metil ester (83,2 g iod/100 g sampel). Hal tersebut menunjukkan beberapa ikatan tak

jenuh dari metil ester telah diadisi oleh gugus sulfonat saat reaksi sulfonasi sehingga tidak dapat diadisi oleh molekul I2 saat proses pengujian bilangan iod.

Bilangan peroksida menunjukkan terjadinya suatu reaksi oksidasi yang terjadi pada minyak yang dipanaskan dan adanya kontak minyak dengan udara. Bilangan peroksida dapat digunakan sebagai petunjuk adanya kerusakan oksidatif pada suatu minyak atau lemak dan turunannya, yang merupakan indikator bahwa suatu minyak atau lemak dan turunannya sebentar lagi akan mengalami kerusakan atau tengik. Adanya peroksida sebenarnya tidak diharapkan pada karakteristik suatu minyak, sehingga nilai bilangan peroksida pada data karakteristik MES senilai 9,85 mmol/1000 g tergolong tinggi.

C. KARAKTERISTIK MINYAK BUMI

Minyak bumi yang dipakai dalam penelitian ini secara umum memiliki karakteristik sebagai berikut.

Tabel 5. Karakteristik minyak bumi

Parameter Nilai Derajat API (oAPI) 31 - 40

Densitas pada suhu 15,5oC (g/ml)

0,8 Titik tuang (oC) 29,4 – 37,8

Viskositas (Cp) 22 - 34

Titik tuang adalah kondisi dimana minyak mulai membeku atau dari membeku pada saat mulai mengalir karena cair. Minyak mentah diklasifikasikan atas tiga kelompok yaitu minyak mentah ringan, minyak mentah sedang, dan minyak mentah berat. Berdasarkan pengukuran derajat API, minyak mentah kategori ringan adalah minyak bumi yang memiliki derajat API lebih besar dari 31,1 oAPI, sedangkan minyak mentah kategori berat adalah minyak bumi yang memiliki derajat API lebih rendah dari 22,3 oAPI. Minyak mentah kategori sedang adalah yang memiliki derajat API antara 22,3 – 31,1 oAPI. Minyak bumi yang dipakai pada penelitian ini tergolong pada minyak bumi kategori ringan, dimana memiliki kandungan bensin. Hal tersebut berkaitan juga dengan nilai bobot jenisnya. Apabila dilakukan konversi menurut rumus oAPI =

(141,5/densitas pada15,5oC)-131,5, nilai 30 oAPI setara dengan bobot jenis senilai 0,8762 g/ml, sedangkan nilai 40 oAPI setara dengan 0,8251 g/ml. Minyak bumi kategori ringan tentunya memiliki titik didih yang rendah dan titik nyala yang rendah.

D. PENGARUH SUHU DAN LAMA PEMANASAN SURFAKTAN TERHADAP NILAI TEGANGAN ANTAR MUKA

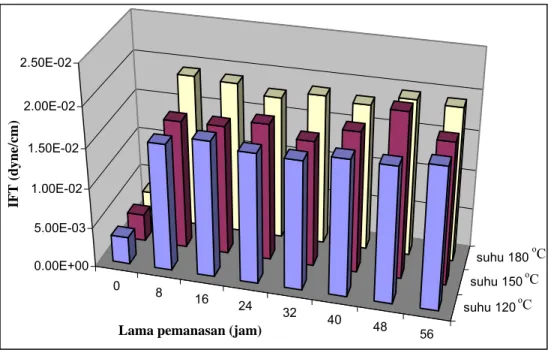

Tegangan antar muka merupakan salah satu parameter utama dalam proses EOR. Mekanisme penurunan tegangan antar muka oleh surfaktan MES pada saat stimulasi surfaktan adalah molekul-molekul surfaktan yang mempunyai rumus RSO3H akan terurai menjadi ion-ion RSO3⎯ dan H+ ketika dilarutkan dalam air. Ekor dari molekul surfaktan (R) akan berinteraksi dengan minyak sehingga akan membungkusnya, sedangkan kepala molekul surfaktan (SO3) akan berinteraksi dengan air dan membentuk butir emulsi. Bersamaan dengan itu terjadi persinggungan antar molekul-molekul surfaktan dengan permukaan butiran sehingga akan terjadi interaksi antara molekul-molekul surfaktan dengan batuan. Karena minyak dibungkus oleh molekul surfaktan, maka ikatan antara gelembung minyak semakin besar, sedangkan ikatan antara minyak dengan air menjadi semakin kecil. Dengan demikian tegangan antar muka minyak-air menjadi berkurang. Karena molekul-molekul batuan berinteraksi dengan surfaktan, maka akan mengakibatkan tegangan adhesi antara gelembung-gelembung minyak dengan batuan reservoirnya menjadi berkurang, sehingga gelembung minyak dapat didesak. Histogram hubungan antara suhu, lama pemanasan, dan nilai IFT disajikan pada Gambar 12.

Gambar 12. Histogram nilai tegangan antar muka akibat faktor suhu dan lama pemanasan

Meningkatnya suhu pemanasan menyebabkan peningkatan nilai tegangan antar muka antara minyak dan air. Hal tersebut menunjukkan bahwa faktor suhu menyebabkan kemampuan surfaktan MES dalam menurunkan tegangan antar muka minyak-air menjadi menurun. Nilai tegangan antar muka terendah dicapai pada suhu 120oC dengan lama pemanasan 8 jam senilai 1,5 x 10-2 sedangkan nilai tegangan antar muka tertinggi terjadi pada suhu 150oC pada lama pemanasan 48 jam sebesar 2,0 x 10-2. Peningkatan nilai tegangan antar muka setelah surfaktan MES dipanaskan selama 8 jam jika dibandingkan dengan karakteristik IFT MES tanpa perlakuan suhu dan lama pemanasan adalah sebesar 1,16 x 10-2 (77%) untuk suhu 120oC, 1,26 x 10-2 (78,6%) untuk suhu 150oC dan 1,56 x 10-2 (82%) untuk suhu 180oC. 0 8 16 24 32 40 48 56 suhu 120 suhu 150 suhu 180 0.00E+00 5.00E-03 1.00E-02 1.50E-02 2.00E-02 2.50E-02

Lama pemanasan (jam)

IFT (dy n e/ cm ) oC oC oC

1. Pengaruh Suhu

Hasil analisa sidik ragam memperlihatkan adanya pengaruh yang signifikan dari perlakuan suhu pemanasan MES terhadap meningkatnya nilai tegangan antar muka minyak – air baik pada tingkat kepercayaan 95% maupun 99%. Semakin tinggi suhu pemanasan maka nilai tegangan antar muka minyak-air semakin besar yang mengindikasikan kemampuan MES dalam menurunkan tegangan antar muka semakin menurun. Hasil analisa sidik ragam disajikan pada Lampiran 3b.

Hasil uji lanjut Duncan terhadap suhu pemanasan menunjukkan bahwa suhu 120oC tidak memberikan pengaruh yang berbeda terhadap suhu 150oC, sebaliknya memberikan pengaruh yang berbeda pada suhu 180oC. Suhu 150oC memberikan pengaruh yang berbeda terhadap suhu 180oC. Hasil uji lanjut Duncan disajikan pada Lampiran 3c.

Pengaruh suhu pemanasan terhadap peningkatan nilai tegangan antar muka disebabkan karena suhu akan mempengaruhi kecepatan reaksi degradasi surfaktan MES. Suhu dapat mempercepat terjadinya reaksi dengan memperluas distribusi energi dan memperbanyak jumlah molekul-molekul yang memiliki energi kinetik lebih tinggi dari pada energi aktivasinya. Pada suhu yang lebih tinggi, energi terdistribusi lebih luas sehingga semakin banyak jumlah molekul-molekul yang memiliki energi kinetik melebihi dari energi aktivasinya. Pada kondisi ini memungkinkan semakin besarnya peluang untuk terjadinya tumbukan dan dengan demikian akan mempercepat terjadinya reaksi penguraian MES.

MES yang terurai kemudian membentuk asam sulfat. Asam sulfat yang terbentuk dalam proses desulfonasi akan menjadi katalisator untuk terjadinya penguraian ikatan C-S selanjutnya (Hu dan Tuvell, 1998). Katalisator adalah zat yang dapat mengubah laju reaksi sehingga reaksi dapat berjalan lebih cepat dengan cara menurunkan energi aktivasi dari zat tersebut. Mekanisme desulfonasi MES terdapat pada Gambar 13.