BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

Perusahaan ini berasal dari milik perusahaan Belanda CMO (Cultur Misde Oeoskut) yang diambil alih oleh negara pada tanggal 10 Desember 1957 (Nasionalisme) dalam perjalanan ini telah beberapa kali berganti namanya. Berikut adalah pergantian nama-nama PT. Perkebunan Nusantara III :

1. Kebun Gunung Para dahulu bernama CMO (Cultur Misde Oeskust) milik Belanda.

2. Pada tanggal 10 Desember 1957 dinasionalisasi

3. Tahun 1957 - 1960 bernama Perkebunan Negara Baru (PPN Baru) 4. Tahun 1961 - 1962 bernama PPN Kesatuan Sumut VII

5. Tahun 1963 - 1968 bernama PPN Karet IV

6. Tahun 1976 - 1994 bernama PT.Perkebunan IV (Persero) 7. Tahun 1994 - 1996 bernama PTP, III, IV, V

8. Sejak 14 Februari 1996 sampai sekarang bernama PT Perkebunan Nusantara III (Persero), disingkat PTPN III, berdasarkan PP No. 8. Tahun 1996 yaitu penggabungan PTP III, PTP IV dan PTP V (Akte No.36 Tanggal 11 Maret 1996 dari Notaris Harun Kamil SH).

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III kebun Gunung Para memiliki dua jenis pengolahan yaitu pabrik yang menghasilkan sheet dan pabrik yang menghasilkan crumb rubber. Pabrik getah latex menjadi Sheet atau RSS (Rubber Smoke Sheet) mulai beroperasi pada tahun 1960 dengan hasil produksi:

1. RSS-I 2. RSS- II 3. RSS- III

4. Cutting

Kapasitas Olah Pabrik = 16.800 kg kadar kotor sheet/ hari Kebutuhan Air = 20 – 25 m³/ ton Kadar kotor sheet Kebutuhan kayu asap = 3.5 m³/ ton Kadar kotor sheet

Kebutuhan Formic Acid = 7.5 – 9.00 kg / ton Kadar kotor sheet Bahan baku latex berasal dari kebun sendiri (kebun milik perusahaan). Hasil olahan sebagian besar diekspor dan selebihnya dipasarkan di dalam negeri (lokal).

Pengolahan kompo (bahan baku untuk membuat crumb rubber) menjadi Crumb Rubber atau Standard Internasional Rubber mulai beroperasi mulai beroperasi pada tahun 1960 dengan hasil produksi:

1. SIR 10 2. SIR 20

2.3. Lokasi Perusahaan

PT. Perkebunan Nusantara III terletak di kecamatan Dolok Merawan Kabupaten Serdang Bedagai Propinsi Sumatera Utara. Dimana jarak perusahaan ini ± 112 km dari Medan dengan ketinggian 96-114 meter di atas permukaan laut dan letak topografinya berbukit dan bergelombang, dan dengan jenis podsolik kuning.

2.4. Daerah Pemasaran

Aspek pasar merupakan salah satu dari beberapa aspek yang penting (aspek teknis, ekonomis, manajemen dan organisasi, aspek sosial, dan lingkungan) dalam menjalankan dan mempertahankan kelangsungan tujuan usaha perusahaan. Pasar merupakan tempat dimana produsen dan konsumen melangsungkan transaksi.

Pemasaran adalah suatu aktivitas atau usaha yang digunakan untuk menyediakan atau memindahkan produk atau jasa dari produsen ke konsumen. Sementara manajemen pemasaran melakukan analisis, perencanaan, pelaksanaan dan pengawasan terhadap program–program yang telah dirancang oleh perusahaan untuk menangani penjualan produk jadi ke konsumen semaksimal mungkin sehingga tujuan perusahaan dapat tercapai.

Perusahaan yang lebih memperhatikan kepentingan dan kebutuhan konsumen, dalam jangka panjang lebih berhasil dan akan tetap eksis dibandingkan dengan perusahan yang mengabaikannya. Perusahaan yang menggunakan pola pikir demikian akan selalu menempatkan konsumen dan kebutuhannya sebagai

titik pusat bidang usahanya, sehingga produk yang dihasilkan juga lebih bermutu dimata konsumen.

Menurut kebijaksanaan bagian produksi PT. Perkebunan Nusantara III (Persero) Kebun Gunung Para dipasarkan melalui pelabuhan Belawan yang akan diekspor keluar negeri seperti ke Jepang, Amerika Serikat, Australia, Jerman, Korea Selatan, Italia, sebagian produk dipasarkan di dalam negeri.

Perusahaan memilih pasar di luar negeri karena pasar luar negeri lebih luas dan terbuka lebar. Kebutuhan luar negeri terhadap sheet cukup besar dibandingkan dengan kebutuhan dalam negeri. Sheet dapat diolah menjadi produk yang mempunyai nilai tambah (value added) seperti ban, alat-alat rumah tangga, alat pertanian dan lain-lain.

2.4.1. Segmentasi Pasar

Segmentasi pasar adalah kegiatan pengelompokan pasar yang heterogen menjadi kelompok-kelompok konsumen yang homogen dimana salah satu atau lebih dari kelompok tersebut dijadikan menjadi pasar yang akan menjadi sasaran.

Segmentasi pasar berguna bagi perusahaan agar dapat dengan mudah mempelajari kebutuhan dari segmentnya, dapat dengan baik mengalokasikan dananya, dan perusahaan dapat dengan mudah merencanakan produknya sesuai dengan keinginan konsumen.

Segmentasi pasar saat ini lebih difokuskan kepada penjualan ekspor yaitu meliputi :

1. Produk

Mengingat negara yang akan menerima produk PT. Perkebunan Nusantara III (Persero) Kebun Gunung Para adalah negara-negara yang sadar mutu, maka penjagaan mutu pada tingkat-tingkat yang dapat diterima oleh pasar harus menjadi perhatian utama.

Hal ini telah diterapkan perusahaan pada hasil produksinya yang sekarang yaitu dengan adanya standar ukuran dari masing-masing produk. Produk yang dihasilkan saat ini telah memenuhi mutu sesuai dengan standar Industri indonesia. Menghasilkan produk yang memiliki mutu sesuai dengan standar yang diinginkan pasar merupakan syarat mutlak yang harus dipenuhi perusahaan agar dapat bersaing di pasaran internasional.

Diharapkan kedatangan dari pihak pembeli tersebut akan mampu memberikan saran-saran di dalam penyesuaian kualitas produk dan mengikuti perubahan selera konsumen di negara pembeli yang juga harus mendapat perhatian dari manajemen perusahaan untuk mempertahankan mutu produk di pasar luar negeri.

Selain itu perusahaan juga mengirimkan staf-staf ahlinya ke daerah pemasaran untuk memantau keinginan konsumen dari masing-masing negara tujuan ekspor. Hal ini dilakukan perusahaan agar bisa mengikuti trend permintaan pasar dan dilakukan perusahaan minimal 4 (empat) kali kunjungan dalam setahunnya.

2. Harga

Harga yang ditetapkan oleh perusahaan adalah harga khusus untuk agen-agen pemasarannya di luar negeri. Besar harga jual ke konsumen juga ditetapkan oleh perusahaan.

Dengan adanya standar mutu terhadap produk dan kapasitas produksi yang besar (mass production), perusahaan dapat menekan harga jualnya di negara tujuan. Hal ini jelas akan semakin meningkatnya daya saing perusahaan dari segi harga jual.

3. Promosi

Langkah-langkah promosi yang telah dilakukan perusahaan antara lain dengan mengikuti pameran produk ekspor daerah Sumatera Utara, yang dilaksanakan oleh instansi terkait maupun badan yang secara khusus menangani masalah promosi komoditi ekspor Indonesia. Hal ini sangat tepat karena pameran-pameran sedemikian akan dapat menarik masyarakat bisnis luar negeri untuk mengunjunginya.

Adapun konsumen PT. Perkebunan Nusantara III (Persero) Kebun Gunung Para diantaranya adalah :

1. Goodyear

2. Hankook 3. Bridgestone 4. Kumho 5. Pirelli

Jenis-jenis distribusi yang digunakan pada PT. Perkebunan Nusantara III (Persero) Kebun Gunung Para adalah :

a. Distribusi langsung

Pada distribusi ini pendistribusian produk dilakukan langsung oleh perusahaan ke konsumen.

b. Distribusi agen

Pada jenis distribusi ini pendistribusian produk dilakukan karena adanya pesanan dari konsumen, dan mereka menyediakan mobil yang akan mengangkut produk tersebut.

2.5. Dampak Sosial Ekonomi Terhadap Lingkungan

Setiap perusahaan yang beroperasi di suatu daerah harus dapat memberi nilai tambah kepada lingkungan setempat. Dengan adanya PT. Perkebunan Nusantara III kebun gunung para maka masyarakat yang ada didekat perusahaan, sosial ekonomi akan meningkat dimana mereka dapat bekerja dengan gaji yang telah ditetapkan pemerintah yaitu: upah minimum pekerja. Dengan adanya pekerjaan yang menetap maka sosial ekonomi masyarakat yang ada di dekat lingkungan dapat terjamin.

Sama halnya dengan PT. Perkebunan Nusantara III, dalam Beroperasi memberikan dampak sosial yang positif, seperti :

1. Tersedianya lapangan Pekerjaan.

2. Membangun pengembangan pendidikan.

pelajar dan mahasiswa untuk mengadakan riset maupun praktek kerja lapangan.

b. Perusahaan memberikan program beasiswa pada waktu-waktu tertentu, yang diberikan kepada siswa maupun mahasiswa berprestasi namun tidak mampu dalam hal ekonomi.

3. Mendukung kegiatan olah raga, kegiatan remaja maupun kegiatan sosial Lainnya dengan menyediakan hadiah tropi.

Adapun fasilitas-fasilitas yang diberikan perusahaan kepada karyawan / karyawati-nya adalah:

1. Penerangan 2. Perumahan

3. Jaminan kesehatan

4. Pembayaran SPP (sekolah anak)

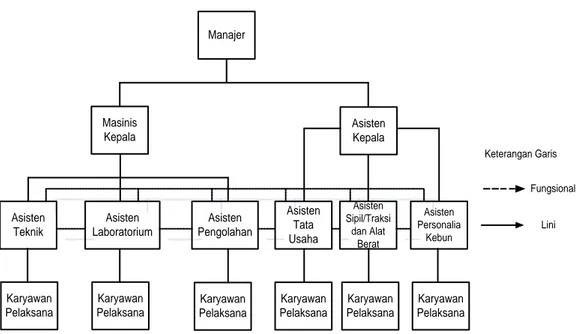

2.6. Organisasi dan Manajemen 2.6.1. Struktur Organisasi Perusahaan

Organisasi adalah struktur dengan bagian-bagian yang saling berhubungan dan saling mempengaruhi karena adanya hubungan secara keseluruhan. Dipandang dari fungsinya, organisasi adalah pengelompokan dan pengurutan dari berbagai aktifitas, penunjukan orang-orang untuk mengerjakan aktifitas tersebut. Penyediaan lingkungan kerja dan fasilitas yang sesuai dengan penempatan kepada masing-masing orang yang ditugaskan. Organisasi juga dapat diartikan sebagai

untuk mencapai tujuan tertentu. Secara umum dapat disimpulkan bahwa unsur-unsur dasar organisasi adalah adanya dua orang atau lebih, adanya maksud kerja sama, adanya pengaturan hubungan dan adanya tujuan yang hendak dicapai. Dengan demikian organisasi bukan hanya sekedar kerangka pembagian tugas melainkan seluruh perangkat beserta fungsi-fungsinya yang saling berkaitan satu dengan yang lainnya.

Sedangkan manajemen adalah suatu proses yang melibatkan perencanaan, pengorganisasian, pengarahan dan pengawasan dari sumber daya yang ada untuk mendapatkan suatu tujuan yang diinginkan. Sumber daya haruslah dapat dikelola dengan baik dalam sistem organisasi yang tepat agar tercipta kerjasama yang baik dalam mencapai tujuan yang diinginkan.

Struktur organisasi biasanya digambarkan dalam bentuk bagan organisasi (organization chart) yang memperlihatkan susunan fungsi-fungsi, departemen-departemen dalam organisasi dan menunjukkan bagaimana hubungan kerja baik secara horizontal maupun vertikal.

Organisasi perusahaan telah disusun sedemikian rupa dan mempunyai struktur organisasi dalam bentuk organisasi garis atau lini, fungsional dan staf.

Adapun struktur organisasi yang digunakan pada Pabrik Karet PT. Perkebunan Nusantara III Kebun Gunung Para adalah struktur organisasi fungsional dan lini yang dapat dilihat pada Gambar 2.1.

Asisten Teknik Asisten Laboratorium Asisten Pengolahan Asisten Tata Usaha Asisten Sipil/Traksi dan Alat Berat Asisten Personalia Kebun Masinis Kepala Manajer Fungsional Lini Karyawan Pelaksana Karyawan Pelaksana Karyawan Pelaksana Karyawan Pelaksana Karyawan Pelaksana Karyawan Pelaksana Keterangan Garis Asisten Kepala

Gambar 2.1. Struktur Organisasi PT. Perkebunan Nusantara III Kebun Gunung Para

Sumber : PTP Nusantara III kebun Gunung Para

Berdasarkan Gambar 2.1. diatas maka dapat dikatakan bahwa bentuk struktur organisasi PT. Perkebunan Nusantara III Kebun Gunung Para adalah berbentuk campuran fungsional dan lini. Dikatakan berbentuk fungsional karena terdapat pembagian bidang-bidang seperti bagian keuangan, bagian produksi dan bagian yang lainnya. Organisasi dikatakan berbentuk lini, karena pada struktur organisasi dapat dilihat ada perintah langsung dari masing-masing bagian seperti bagian keuangan dengan administrasi keuangan dan bagian personalia dengan administrasi personalia dan seterusnya.

Struktur organisasi yang dipakai pada PT. Perkebunan Nusantara III Kebun Gunung para adalah bentuk fungsional dan lini karena :

2. Menunjang pengembangan keahlian.

3. Memberi kesempatan bagi karyawan spesialisasi yang dapat memperingan tugas karena hanya bertugas sesuian dengan keahliannya. Hanya memerlukan koordinasi minimal karena masing-masing sudah mempunyai pengertian yang mendalam mengenai bidangnya.

Secara umum kelebihan dari bentuk struktur organisasi Garis dan Fungsional adalah sebagai berikut :

1. Paling sesuai dengan lingkungan yang stabil.

2. Dapat mencapai efisiensi yang paling ekonomis pada setiap bagian.

3. Mempu merangsang bekembangnya keterampilan yang bersifat fungsional. 4. Sesuai untuk organisasi yang berukuran kecil dan sedang.

Disamping kelebihan diatas, struktur organisasi seperti ini juga mempunyai beberapa kekurangan-kekurangan, antara lain :

a. Respon organisasi terhadap perubahan kondisi lingkungan agak terlambat (kurang dinamis)

b. Pengambilan keputusan menumpuk pada kondisi puncak organisasi sehingga beban pimpinan puncak terlalu berat.

c. Koordinasi antar bagian atau fungsional bagaikan kurang baik.

d. Pandangan seseorang terhadap organisasi cenderung agak terbatas sehingga hal ini menyebabkan anggota cenderung hanya untuk memperhatikan sasaran bagiannya sendiri.

f. Dengan tidak stabilnya perekonomian bangsa pada saat ini, maka akan terjadi ketidakseimbangan dalam perusahaan karena lambatnya respon organisasi terhadap perubahan kondisi lingkungan.

2.6.2. Pembagian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab karyawan PT. Perkebunan Nusantara III Kebun Gunung Para adalah sebagai berikut :

1. Manager

a. Memimpin rapat manajemen dan rapat tenaga kerja. b. Meninjau kontrak dari pelanggan

c. Menilai dan mengevaluasi laporan kerja produksi, administrasi, teknik dan personalia.

d. Menandatangani seluruh surat-surat keluar.

e. Memberi disposisi untuk seluruh surat masuk, baik internal maupun eksternal.

f. Membuka dan menutup pelaksanaan pelatihan.

g. Melaporkan kinerja sistem manajemen lingkungan direksi h. Merancang struktur organisasi sistem.

2. Masinis Kepala

a. Mengevaluasi, meninjau laporan kebutuhan bahan teknik dan produksi b. Memimpin rapat kerja bulanan.

d. Memantau kegiatan produksi dan perawatan mesin-mesin dan peralatan produksi.

e. Memberikan pelatihan manajemen, mutu, produksi dan teknik kepada kepala staf baru.

f. Mengkoordinir kegiatan harian pabrik. g. Menggantikan manajer bila berhalangan. 3. Asisten Kepala

a. Membantu membuat rancangan rencana jangka pendek dan jangka panjang (kebutuhan belanja bahan) produksi.

b. Membuat rancangan proses pengolahan sesuai dengan order yang telah diterima sesuai kebijaksanaan yang ditetapkan manajer.

c. Menyelenggarakan administrasi laporan kerja dan harga pokok pabrik. d. Mengendalikan seluruh aktivitas termasuk penggunaan bahan-bahan

processing.

e. Mengevaluasi aspek penting lingkungan proses produksi

f. Menjamin pelaksanaan komunikasi prosedur dan istruksi kerja sampai kepada bawahannya.

4. Asisten Pengolahan

a. Membuat rencana produksi mingguan di coumpound dan extruction section sesuai dengan planning yang diterima dari kepala pabrik. b. Mempersiapkan mesin-mesin yang digunakan untuk proses produksi. c. Mempertanggung jawabkan laporan produksi harian, umum,

d. Menandatangani check sheet dan form-form sesuai yang diisyaratkan dalam prosedur.

e. Menjamin kebersihan lingkungan di areal kerja. 5. Asisten Tata Usaha

a. Memeriksa dan mengevaluasi masing-masing barang yang dibutuhkan dalam bon permintaan barang dengan pertimbangan anggaran.

b. Memeriksa dan menandatangani memo permintaan, order pembelian lokal dan kebutuhan penawaran barang.

c. Mengidentifikasi kebutuhan training untuk semua personalia.

d. Melakukan tindakan koreksi atas ketidaksesuaian dan temuan audit mutu internal.

e. Memelihara semua dokumen yang ada di bagian pembagian seperti prosedur, instruksi kerja, dokumen pendukung dan sasaran mutu. f. Menginformasikan bahan lateks yang di tolak kepada para supplier. g. Melaksanakan tugas-tugas yang diinstruksikan manajer.

h. Mengkomunikasikan prosedur dan instruksi kepada bawahannya serta mengkoordinir penerapan di lapangan.

6. Asisten Laboratorium

a. Menjalankan tugas yang direncanakan oleh kepala pabrik.

b. Mempersiapkan formulasi compound dan pengembangan produk baru. c. Mengevaluasi, pengendalian dan mengawasi bahan kimia lateks dan

d. Mempersiapkan permintaan kebutuhan di chemical laboratory and efflvent treatment termasuk kebutuhan bahan-bahanpembantu setiap bulannya.

e. Mengendalikan/mengawasi perlengkapan dan keamanankerja serta mengevaluasi kebersihan di chemical laboratory.

7. Asisten Teknik

a. Bertugas melakukan kegiatan perbengkelan untuk kelancaran proses pengolahan.

b. Membuat laporan perawatan mesin-mesin dan peralatan kegiatan produksi.

8. Asisten Personalia Kebun

a. Mengawasi pelaksanaan penanaman dan perawatan kebun perusahaan. b. Mengatur Sistem kerja penanaman dan pengambilan hasil kebun. c. Membuat anggaran kebutuhan pembibitan dan penanaman karet. d. Membuat laporan kegiatan di areal lahan karet.

9. Asisten Tanaman

a. Mengawasi kualitas tanaman karet di lahan karet milik perusahaan. b. Menjalankan proses pembibitan karet.

c. Mengatasi permasalahan yang timbul di kebun, misalnya adanya hama yang mengakibatkan kerusakan pada tanaman karet.

10.Asisten Sipil/Traksi dan Alat Berat

a. Mendatangkan alat-alat berat untuk mengangkut hasil Kebun.

b. Mengatur kedatangan alat-alat berat untuk mengangkut produk yang akan di jual.

11.Pegawai Tata Usaha

a. Membuat bon permintaan barang dengan pertimbangan anggaran. b. Membuat memo permintaan, order pembelian lokal dan kebutuhan

penawaran barang.

c. Membuat laporan kebutuhan training untuk semua personalia.

d. Membuat laporan tindakan koreksi atas ketidaksesuaian dan temuan audit mutu internal.

e. Memelihara semua dokumen yang ada di bagian pembagian seperti prosedur, instruksi kerja, dokumen pendukung dan sasaran mutu. f. Menginformasikan bahan lateks yang di tolak kepada para supplier. g. Melaksanakan tugas-tugas yang diinstruksikan manajer.

h. Mengkomunikasikan prosedur dan instruksi kepada bawahannya serta mengkoordinir penerapan di lapangan.

12.Pegawai Laboratorium

a. Menjalankan tugas yang direncanakan oleh kepala pabrik. b. Membuat formulasi compound dan pengembangan produk baru.

c. Membuat laporan hasil evaluasi, pengendalian dan bahan kimia lateks dan bahan pembantu.

d. Membuat laporan permintaan kebutuhan di chemical laboratory and efflvent treatment termasuk kebutuhan bahan-bahan pembantu setiap bulannya.

e. Mengawasi perlengkapan dan keamanan kerja serta mengevaluasi kebersihan di chemical laboratory.

13.Pegawai Teknik

a. Melakukan kegiatan perbengkelan untuk kelancaran proses pengolahan.

b. Membuat laporan perawatan mesin-mesin dan peralatan kegiatan produksi.

14.Pegawai Kebun

a. Membuat pelaksanaan penanaman dan perawatan kebun perusahaan. b. Membuat sistem kerja penanaman dan pengambilan hasil kebun. c. Membuat anggaran kebutuhan pembibitan dan penanaman karet. d. Membuat laporan kegiatan di areal lahan karet.

15.Pegawai Tanaman

a. Membuat laporan kualitas tanaman karet di lahan karet milik perusahaan.

b. Menjalankan proses pembibitan karet.

c. Mengatasi permasalahan yang timbul di kebun, misalnya adanya hama yang mengakibatkan kerusakan pada tanaman karet.

16.Pegawai Sipil

a. Membuat laporan keperluan alat-alat berat untuk mengangkut hasil Kebun.

b. Mengatur kedatangan alat-alat berat untuk mengangkut produk yang akan di jual.

17.Keamanan / Satpam

a. Menjaga keamanan pabrik dan kebun b. Mengawasi areal pabrik dan kebun

c. Membuat laporan keamana pabrik dan kebun 18.Buruh Pabrik

a. Melaksanakan semua Standart Operation Procedure (SOP) yang telah ditetapkan oleh perusahaan.

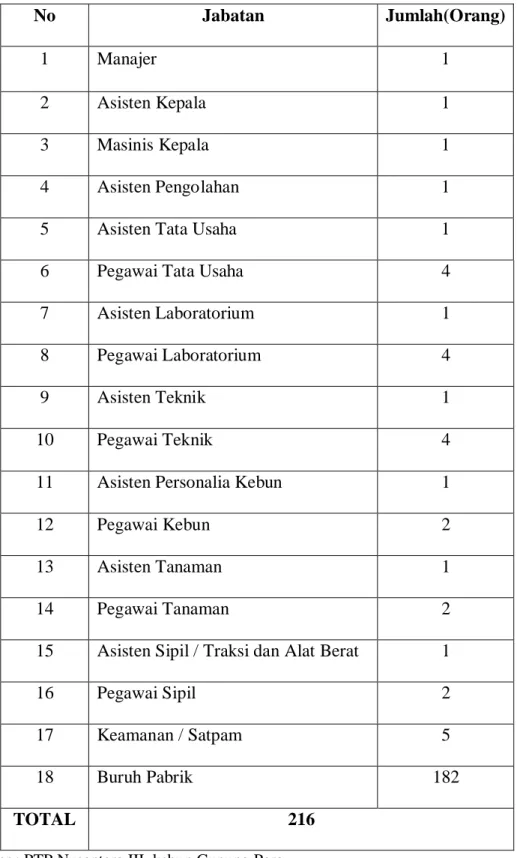

2.6.3. Jumlah Tenaga Kerja dan Jam kerja a. Jumlah Tenaga Kerja

Dalam menjalankan tugasnya, PT. Perkebunan Nusantara III mempekerjakan tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah tenaga kerja yang bekrja di lantai produksi. Tenaga kerja tidak langsung adalah pekerja yang bekerja di luar pabrik. Jumlah tenaga kerja pada PT. Perkebunan Nusantara III adalah 216 orang. Alokasi tenaga kerja di PT. Perkebunan Nusantara III ditunjukkan pada Tabel 2.1.

Tabel 2.1. Alokasi Tenaga Kerja di PT. Perkebunan Nusantara III No Jabatan Jumlah(Orang) 1 Manajer 1 2 Asisten Kepala 1 3 Masinis Kepala 1 4 Asisten Pengolahan 1

5 Asisten Tata Usaha 1

6 Pegawai Tata Usaha 4

7 Asisten Laboratorium 1

8 Pegawai Laboratorium 4

9 Asisten Teknik 1

10 Pegawai Teknik 4

11 Asisten Personalia Kebun 1

12 Pegawai Kebun 2

13 Asisten Tanaman 1

14 Pegawai Tanaman 2

15 Asisten Sipil / Traksi dan Alat Berat 1

16 Pegawai Sipil 2

17 Keamanan / Satpam 5

18 Buruh Pabrik 182

TOTAL 216

b. Jam Kerja

Waktu kerja di PT. Nusantara III Gunung Para terdiri dari dua bagian yaitu waktu kerja karyawan kantor dan waktu kerja karyawan produksi. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

a. Waktu kerja karyawan kantor Senin-Jumat 08.00-16.00 Sabtu 08.00-12.00 b. Waktu kerja karyawan produksi

Untuk karyawan produksi terbagi atas 2 shift (Senin-Minggu), yaitu:

Shift I : 07.30 – 19.30 WIB

Shift II : 19.30 – 07.30 WIB

2.6.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem Pengupahan karyawan diberikan gaji pokok menurut golongan sesuai dengan skala gaji sebagaimana tercantum dalam lampiran II PKB ini. Bagi karyawan dengan golongan terendah mengacu kepada sekurang – kurangnya 75 % dari upah minimum. Disamping gaji pokok kepada karyawan karyawan diberikan tunjangan tetap sebesar 25 % dari gaji. Besarnya gaji untuk golongan terendah akan disesuaikan sejalan dengan penetapan upah minimum yang berlaku. Apabila perusahaan tidak mampu untuk melaksanakan penyesuaian upah minimum.

Kompensasi atas hasil kerja karyawan diwujudkan dalam bentuk upah dan fasilitas-fasilitas yang menunjang kesejahteraan karyawan. Sistem pengupahan yang berlaku pada perusahaan adalah sebagai berikut :

1. Karyawan musiman dibayar setiap akhir minggu. Besar upah yang diterima adalah sesuai dengan UMR (Upah Minimum Regional).

2. Untuk karyawan tetap ada dua sistem penggajian yaitu :

a.Karyawan tetap harian, gaji dibayarkan sebesar 30 hari kerja dipotong hari kerja yang absen.

b.Karyawan tetap bulanan, gaji dibayarkan setiap bulan pada tanpa potongan hari kerja absen.

Untuk pelayanan kesehatan perusahaan memiliki unit P3K. Apabila penyakit yang diderita tidak dapat ditanggulangi oleh P3K maka karyawan dapat berobat ke rumah sakit yang ditunjuk oleh perusahaan.

Fasilitas-fasilitas karyawan yang ada dalam PT. Perkebunan Nusantara III Kebun Gunung Para adalah sebagai berikut :

1. Tempat tinggal (sewa rumah)

Kepada karyawan yang tidak mendapat fasilitas perumahan dari perusahaan diberikan bantuan sewa rumah yang besarnya :

a. 50 % dari Gaji pokok (untuk karyawan Kandir, GPIHK dan PRTRA) b. 35 % dari gaji pokok (untuk karyawan kebun / unit)

c. Air = 15 % dari sewa rumah (untuk semua karyawan) d. Transport = 30 % dari gaji pokok ( khusus karyawan kandir) e. Listrik = 25 % dari sewa rumah (untuk semua karyawan)

2. Jamsostek. 3. Kenderaan dinas.

Selain upah yang diberikan perusahaan juga memperhatikan keselamatan karyawan dalam bentuk jaminan sosial tenaga kerja (jamsostek). Seluruh pekerja memperoleh jaminan atas keselamatannya selama melaksanakan pekerjaan.

2.7. Proses Produksi

2.7.1. Standard Mutu Produksi

Adapun spesifikasi teknis karet alam PT. Perkebunan Nusantara III Gunung Para adalah sebagai berikut :

1. Dirt Content (Kadar kotoran)

Adanya kadar kotoran yang tidak larut dalam karet bila berlebihan menyebabkan penurunan kualitas dari barang jadi yang terbuat dari karet mengenai ketahanan lenturnya.

2. Ash Content (Kadar Abu)

Penentuan kadar abu dimaksud untuk menjamin agar karet mentah yang dijual tidak terlalu banyak mengandung abu dari karet alam yang berisi bermacam macam magnesium, kalsium, natrium,atau bahan-bahan lain yang bukan berasal dari karet alam yang merugikan sifat karet dan menurunkan sifat.

3.Volatile Matter (Kadar Zat Menguap)

Kadar zat menguap adalah kadar air yang terdapat dari karet untuk memastikan bahwa karet tersebut benar-benar sudah kering dan bila karet mentah

4. Nitrogen karet

Nitrogen yang berada dalam karet adalah sebagai protein, yang dapat menunjukan jumlah kadar protein karet.

a. Spesifikasi Produk Jadi

Adapun spesifikasi produk jadi PT. Nusantara III Gunung Para adalah sebagai berikut :

1. Rubber Smoke Sheet I (RSS I)

Tiap sheet harus dibungkus supaya bebas dari jamur. Sheet yang berbintik atau bergaris-garis karena oksidasi, lembek karena mengalami pemanasan tinggi, kurang matang, terlampau lama di asap, buram dan hangus tidak diperkenankan. Karet harus kering, bersih, tidak mengandung cacat, bebas dari bahan-bahan yang berkarat kecuali gelembung udara sebesar kepala jarum dapat diterima.

2. Rubber Smoke Sheet II (RSS II)

Bila terdapat sedikit bahan-bahan yang bersifat seperti karat dan sedikit jamur pada pembalut akan ditolak. Karet harus kering, bersih, tidak mengandung cacat, bebas dari bahan-bahan yang berkarat kecuali ada gelembung-gelembung udara kecil dan noda-noda kecil berasal dari kulit kayu.

3. Rubber Smoke Sheet III (RSS III)

Bila pada waktu penyerahan terdapat sedikit bahan-bahan yang bersifat sepeti karat dan sedikit jamur pada pembalut di permukaan sheet tidak ditolak. Adanya sedikit cacat warna, gelembung-gelembung udara kecil

berasal dari kulit kayu dalam jumlah masih sedikit juga diperkenankan. Karet harus kering, kuat dan tidak mengandung cacat lepuh.

4. Cutting

Cutting adalah Cutting adalah bekas-bekas potongan kecil dari lembaran sheet sewaktu pensortiran, ukuran cutting maksimal 15 cm persegi. Bila ditemukan sedikit bahan seperti karat dan jamur pada pembalutan permukaan sheet penyerahan tidak ditolak. Sheet yang mengandung gelembung-gelembung udara dan karet yang lembek mengalami pemanasan tinggi serta cacat warna sheet karena terlalu lama diasap, sheet yang sedikit lengket serta sedikit kurang matang diperkenankan.

Kapasitas Olah Pabrik = 16.800 kg kering/hari

Kebutuhan Air = 20-25 m³/ton Kadar Kotor sheet Kebutuhan kayu asap = 3.5 m³/ton Kadar Kotor sheet

2.7.2. Bahan yang Digunakan a. Bahan baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk dan memiliki persentase yang relatif besar dalam produk dibandingkan dengan bahan-bahan lain. Bahan baku pada produk sheet yang digunakan adalah latex murni. Sedangkan bahan baku Crumb Rubber adalah : kompo (karet yang sudah berbentuk gumpalan batok kelapa).

b. Bahan Tambahan

Bahan tambahan adalah suatu bahan pelengkap yang ditambahkan ke dalam proses pembuatan produk untuk meningkatkan citra atau mutu produk yang dihasilkan dan merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah asam formit/semut dengan konsentrasi 3%-5%, cuka 7.5 kg/ton, amoniak 6.5 kg/ton. Sedangkan untuk menghasilkan Crumb Rubber tidak ada bahan yang di tambahkan.

c. Bahan Penolong

Bahan penolong adalah bahan yang diperlukan dalam proses produksi untuk menambah mutu produk. Bahan penolong yang dipakai adalah plastik, dan kardus.

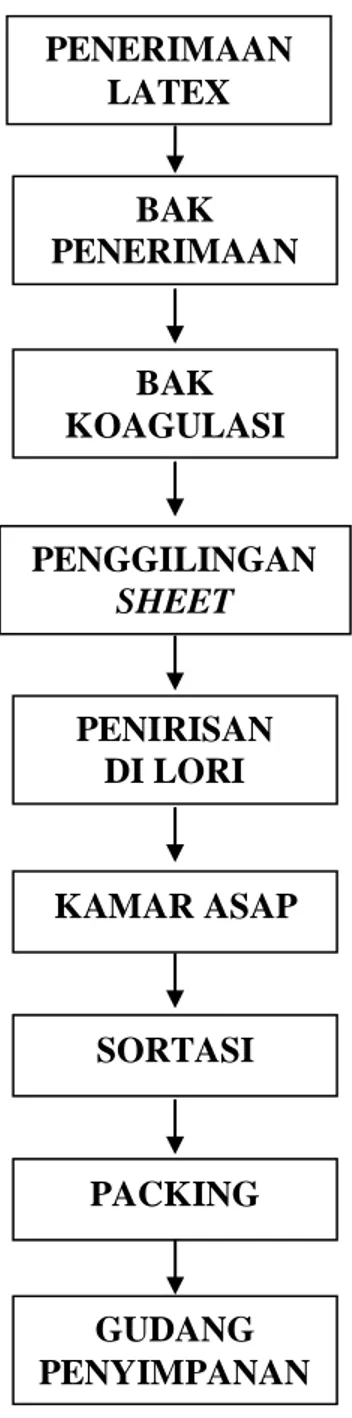

2.7.3. Uraian Proses

a. Proses Menghasilkan Sheet

Block Diagram pabrik Rubber Smoked Sheet Gunung Para kapasitas

Gambar 2.2. Block Diagram Pembuatan Rubber Smoked Sheet Pabrik Gunung Para PENERIMAAN LATEX BAK PENERIMAAN BAK KOAGULASI PENGGILINGAN SHEET PENIRISAN DI LORI KAMAR ASAP SORTASI PACKING GUDANG PENYIMPANAN

1. Bak Penerimaan

Lateks yang datang dari kebun sebelum dimasukkan dalam main bak terlebih dahulu dilakukan pengukuran volume lateks dalam tangki dengan memakai talang ukuran tangki dan kemudian penuangan lateks ke main bak harus disaring dan ditampung dalam main bak penampungan yang juga berfungsi untuk tempat pengenceran lateks. Penerimaan lateks di pabrik harus ditentukan kadar karet keringnya Dry Rubber Counteen (Drc) dengan menggunakan alat metrolac. 1. Cara menentukan Drc dengan metrolac

Setiap tangki lateks diambil contoh lateks sebanyak 500 cc, kemudian ditambahkan air sebanyak 1000 cc (perbandingan 1 : 2), aduk perlahan-lahan sampai campuran lateks dengan air merata, lalu dimasukkan kedalam tabung. Busa lateks yang ada di atas permukaan dihilangkan untuk menghindarkan kesalahan baca pada skala metrolac. Kemudian masukkan metrolac ke dalam tabung yang berisi contoh lateks, penunjukan skala metrolac pada batas permukaan contoh lateks tersebut, maka itulah kadar karet keringnya (Drc).

2. Cara lain untuk menentukan Drc (Dry Rubber Counteen)

Untuk mengetahui kadar karet kering selain menggunakan metrolac dapat juga ditentukan dengan cara mencari faktor pengeringannya sebagai berikut :

a. Ambil contoh lateks yang datang ke pabrik sebanyak 200 cc b. Tambahkan asam semut ± 2 cc

c. Diaduk sampai menggumpal ± 1 jam

d. Digiling dengan jumlah penggilingan 8 kali dengan tebal lembaran kira-kira 2.5 mm

e. Setelah digiling dikibaskan sampai air tuntas.

f. Kemudian lembaran karet basah ditimbang dan dicatat berat basahnya lalu dikeringkan di kamar asap, setelah kering ditimbang lagi dan dicatat keringnya.

3. Pengenceran Lateks

Pengenceran lateks bertujuan sebagai berikut :

a. Untuk melunakkan bekuan, sehingga tenaga giling tidak terlalu besar. b. Untuk memudahkan penghilangan gelembung udara.

c. Untuk memudahkan pencampuran asam semut.

Selama pengenceran lateks di main bak harus dilakukan pengadukan dengan suatu alat yang dinamakan agitator agar pencampuran lateks dengan air merata atau homogen.

2. Pembekuan/Koagulasi

Setelah lateks diencerkan sampai 15 % kemudian dialirkan melalui gutther (talang) dan dimasukkan kedalam bak pembekuan setelah terlebih dahulu melewati saringan. Setelah permukaan lateks mencapai ketinggian tertentu, aliran lateks dihentikan dan pindah ke bak berikutnya. Busa yang terbentuk pada permukaan lateks harus diambil dengan alat serok.

Tambahan asam formit/semut 500 cc-600 cc dengan konsentrasi 3 %-5 % bak pembekuan, waktu pembekuan 6-8 jam. Selama penuangan asam semut harus diikuti dengan pengadukan dari belakang sebanyak 14-16 kali. Sebelum

konsentrasi 3 %-5 % dengan cara menambahkan air 9 liter. Busa yang terbentuk setelah pengadukan diambil lagi dengan serok busa dari alumunium.

Pemasangan sekat (sisir) di mulai dari tengah kemudian kedua bagian yang terbentuk dibagi dua lagi dan seterusnya, untuk mengurangi gelembung- gelembung yang melekat pada sekat-sekat maka sekat ini harus dibasahi terlebih dahulu dengan air.

3. Penggilingan

Penggilingan dilakukan dengan gilingan sheet yang konstruksinya terdiri dari 6 buah rol yang disebut “six in one” gilingan rol 1 sampai dengan 5 rolnya licin (tidak berbunga) sedangkan gilingan rolnya terakhir atau finisher rolnya diberi berbunga (grooving). Tujuan diberi bunga adalah agar lebih mudah dalam pengeringan dan tidak lengket bila ditumpuk, masing-masing rol gilingan dilengkapi dengan saluran air, di depan gilingan terakhir dibuat bak air empat persegi, untuk pencucian terakhir lembaran sheet.

Adapun tujuan penggilingan yaitu :

1. Mengeluarkan kandungan air dari lembaran sheet

2. Menghilangkan/membuang lendir yang terdapat di permukaan lembaran 3. Menipiskan lembaran sheet setebal 2-4 mm.

4. Penirisan di Lori

Sebelum dimasukan ke dalam kamar pengasapan terlebih dahulu lembaran sheet dikeringkan di udara bebas selama 2 jam dengan tujuan mengurangi kadar air sehingga mempercepat proses pengeringan di dalam kamar asam.

5. Pengeringan dan Pengasapan (kamar Asap)

Tujuan pengeringan adalah untuk menurunkan kadar air sehingga didapat sheet yang kering, agar kondisi mutu dapat dipertahankan selama penyimpanan dan pengangkutan. Sedangkan fungsi asap adalah untuk memberikan warna coklat terang pada sheet dan untuk mencegah pertumbuhan spora/jamur.

Cara pengeringan dan pengasapan dilakukan dengan menggantungkan sheet di atas gantar-gantar bambu/kayu, lori dengan kapasitas lebih kurang 504 lembar/lori. Sebelum lori-lori yang berisi sheet dimasukkan ke kamar pengeringan terlebih dahulu dibiarkan atau ditiriskan di luar selama 2 jam atau lebih supaya air yang terdapat di permukaan lembaran sheet jatuh untuk menghindarkan kelembaban yang tinggi di dalam kamar pengeringan, setelah pengasapan selama satu malam lori-lori tersebut dikeluarkan dan dilakukan penyambretan, selama pengeringan 4-5 hari.

a. Pengaturan suhu di dalam kamar asap

a. Hari I suhu 40-450 Ventilasi terbuka penuh b. Hari II suhu 40-550 Ventilasi setengah terbuka c. Hari III suhu 55-600 Ventilasi seperempat terbuka

e. Hari V suhu 650 Ventilasi tertutup b. Spesifikasi kamar asap

a. Type : subur kamar Jumlah kamar : 8 kamar Kapasitas kamar : 6 lori/kamar b. Type : malaka Jumlah kamar : 6 kamar Kapasitas kamar : 12 lori/kamar

6. Sortasi

Tujuan dilakukannya sortasi adalah untuk memisahkan antara RSS I, RSS II, RSS III dan Cutting. Setelah proses pemisahan maka Sheet selanjutnya dipress dengan menggunakan mesin press hidrolik.

1. Panjang : 55 cm – 57 cm 2. Lebar : 50 cm –56 cm 3. Tinggi : 40 cm - 47 cm

Setelah pengepresan cantelan (gelangan) besi jangan dibuka, biarkan sheet berada dalam peti press selama satu malam, keesokan harinya baru dibuka cantelan (gelangan) besinya.

7. Pengepakan (Packing)

Pembungkusan dilakukan dengan menusuk-nusuk lembaran pembungkus dengan alat tusuk dari baja yang runcing, sehingga pembungkusan benar-benar melekat. Setelah selesai pembungkusan, ball tersebut di kapur.

8. Gudang Produksi

Setelah proses pembungkusan, sheet disimpan di gudang produksi sebelum dipasarkan.

2.7.4. Mesin dan Peralatan a. Mesin Produksi

Pada PT. Perkebunan Nusantara III Gunung Para mesin-mesin yang digunakan untuk proses pembuatan sheet adalah sebagai berikut:

1. Mesin Sheeter Kapasitas : 500 Kg/Jam, Power : 75 Hp, Tegangan : 220/380V, 3 fasa, Frekwensi : 50 hz, Putaran : 1415 Rpm. Jumlah : 5 buah.

Fungsi : Mengiling koagulum dari bak koagulasi menjadi lembaran sheet dengan tebal 3 mm.

2. Balling Press Kapasitas : 1000 Kg/Jam, Power : 75 Hp, Tegangan : 220/380V, 3 fasa, Frekwensi : 50 Hz, Putaran : 1450 Rpm

Fungsi : Untuk memadatkan lembaran sheet menjadi bentuk bandela seberat 331/3 Kg dan ball 113 Kg (lose ball). 3. Mesin Agigator

Power : 30 Hp,

Tegangan : 220/380 V, 3 fasa, Frekwensi : 50 hz,

Putaran : 930 Rpm

Fungsi : Untuk menghomogenkan air dengan lateks murni (karet alam).

Agar proses produksi tidak terganggu, maka perawatan mesin harus dilakukan secara rutin yang ditanggungjawabi oleh Kepala Dinas Teknik. Di Kebun PTP. Nusantara III Kebun Gunung Para perawatan mesin ini terdiri dari perawatan terencana dan perawatan tidak terencana.

1. Perawatan Terencana

Perawatan terencana dilakukan setiap hari dengan mengecek mesin-mesin. Selain itu setelah satu minggu digunakan, pada hari Minggu juga dilakukan perawatan dengan memberi minyak dan mengganti bagian-bagian mesin yang

telah aus. Perawatan mesin seperti ini biasa pula disebut sebagai pencegahan terhadap kemungkinan terjadinya gangguan proses produksi.

2. Perawatan Tidak Terencana

Perawatan tidak terencana dilakukan jika terjadi gangguan mesin produksi pada saat mesin sedang berproduksi. Hal seperti ini sangat dihindari karena dapat mengganggu jalannya produksi.

b. Peralatan Untuk Pengolahan Sheet

Pada PT. Nusantara III Gunung Para peralatan yang digunakan untuk proses pengolahan sheet adalah sebagai berikut :

1. Bak Penerimaan

Bak penerimaan berfungsi tempat penerimaan latex dari lapangan sekaligus proses pengenceran latex menjadi DRC 13-15 %.

2. Bak Koagulasi

Bak koagulasi berfungsi sebagai tempat latex yang telah diencerkan untuk pembekuan dengan Formic acid 7.5-9.00 kg/ton kering dengan kapasitas bak 650 liter/bak. Panjang : 3 meter Lebar : 0.72 meter Tinggi : 0.39 meter Isi : 650 liter Penyekat : 74 buah

Jumlah bak : 80 buah Jarak antara sekat : 10 cm

3. Lori sheet

Lori sheet adalah sebagai alat mengangkut lembaran karet yang akan dimasukkan ke kamar asap. Pemeliharaannya tetap dilakukan secara intensif diantaranya rail dan roda – roda lori tetap berfungsi baik dan berikan minyak pelumas secukupnya. Lori sheet berfungsi tempat penjemuran sheet, pengeringan sheet sebelum masuk kamar Asap kapasitas Lori sheet = 456 lembar.

a. Tempat kayu kilas terbuat dari kayu

Satu baris terbuat dari : 42 batang Satu batang terdiri dari : 3 lembar Banyaknya tingkatannya ada : 4 tingkatan Satu lembar beratnya ada : 4 tingkat Satu lembar beratnya :1,2 kg Berat sheet 1 lori 42 x 3 x 4 x 1.2 = 662.4 kg Banyaknya lembaran sheet 42 x 3 x 4 = 504 lembar b. Tempat kayu kilas terbuat dari besi

Satu baris terbuat dari : 46 batang Satu batang terdiri dari : 3 lembar Banyaknya tingkatannya ada : 4 tingkatan Satu lembar beratnya ada : 4 tingkat Satu lembar beratnya :1,2 kg

Berat sheet 1 lori 46 x 3 x 4 x 1.2 = 662.4 kg Banyaknya lembaran sheet 46 x 3 x 4 = 552 lembar 4. Kamar Asap

Kamar asap berfungsi untuk mengeringkan sekaligus membentuk warna sheet selama 5 hari temperatur 45-65 ºC, kapasitas kamar asap = 3000 kg/kamar, dengan tahapan temperatur :

Hari Pertama : 40-45 ºC Hari kedua : 45-50 ºC Hari Ketiga : 50-55 ºC Hari Keempat : 55-60 ºC Hari Kelima : 60-65 ºC Kamar asap subur

Jumlah kamar : 8 kamar Kapasitas kamar : 6 lori/kamar

Kamar asap air wood

Jumlah kamar : 6 kamar Kapasitas kamar : 12 lori/kamar 5. Ruangan Sortasi

Ruangan sortasi berfungsi menyortir lembaran sheet untuk memperoleh mutu RSS-I, RSS-II, RSS-III, dan cutting. Dimana RSS-I adalah harus bebas dari segala kotoran dan gelembung-gelembung, karet cukup kering, bebas jamur, dan elastisitas cukup baik tidak melekat. RSS-II adalah harus

terpencar-pencar masih dibenarkan, sedangkan syarat lain sama dengan mutu RSS-I. RSS-III adalah dibenarkan sedikit kotoran serta gelembung-gelembung yaitu gelembung-gelembung-gelembung-gelembung halus merata dan gelembung-gelembung besar yang menumpuk terpencar-pencar, bekas-bekas jamur yang telah dibersihkan, serta lembaran yang koyak dapat dibenarkan. Sedangkan cutting adalah bekas-bekas potongan kecil dari lembaran sheet sewaktu pensortiran, ukuran cutting maximal 15 cm persegi.

6. Packing

Packing lose ball berat 113 kg/ball dan untuk bentuk pallet 1200 kg/ pallet.

7. Gudang Produksi

Untuk menyimpan produksi siap ekspor.

Sarana pendukung pada Kebun PT. Nusantara III Kebun Gunung Para antara lain :

a. Listrik

Energi listrik diperoleh dari PLN dan jika listrik padam digunakan genset untuk menggerakkan mesin-mesin.

b. Air

Air yang digunakan oleh Kebun PTP. Nusantara III Kebun Gunung Para berasal dari sumur bor.

c. Utilitas

Utilitas yang dipakai pada PT. Perkebunan Nusantara III Kebun Gunung Para adalah :

1. Mesin Genset

Mesin Genset berfungsi sebagi alat pembangkit listrik apabila terjadi pemadaman listrik oleh PLN. Mesin genset yang dimiliki PT. Perkebunan Nusantara III kebun Gunung Para 2 unit

Spesifikasi mesin Genset : Merk : Kipor Frekwensi : 50 Hz Putaran : 5000 Rpm 2. Tangki Air

Tangki Air berfungsi menampung air hujan Tinggi : 12 m

Kapasitas : 6000 liter Diameter : 8 m

d. Program Safety and and Fire Protection

Di samping masalah kesejahteraan pekerja, pihak perusahaan juga harus memperhatikan masalah keselamatan kerja pekerjanya. Keselamatan kerja merupakan sarana utama untuk pencegahan kecelakaan kerja, cacat dan kematian yang diakibatkan oleh kecelakaan kerja. Kecelakaan kerja yang terjadi dapat

secara tidak langsung seperti kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat hal ini akan menyebabkan tingginya biaya produksi.

Jadi salah satu usaha untuk memperkecil biaya produksi adalah dengan menggunakan mesin-mesin yang dilengkapi dengan alat pelindung yang aman guna memperkecil akibat yang ditimbulkan mesin tersebut jika terjadi kecelakaan.

Masalah keselamatan dan kecelakaan kerja ini amat penting diperhatikan dari saat perancangan dan bukan baru dipikirkan setelah pabrik dibangun, namun pada saat pabrik telah dibangun, perencanan amat penting untuk mencapai standart keselamatan dan kecelakaan kerja yang tinggi. Terdapat beberapa prinsip dalam perencanaan keselamatan dan efisiensi produksi yaitu :

1. Ciptakan keadaan yang aman untuk berjalan dilantai, tangga-tangga, tempat dan daerah kerja lainnya.

2. Usahakan pengolahan material dan bahan dengan kontak yang sedikit mungkin.

3. Sediakan lantai yang cukup bagi mesin dan peralatan. Upayakan pencapaian seaman mungkin ke setiap tempat yang menjadi tujuan tenaga kerja.

4. Adakan keselamatan bagi pekerjaan-pekerjaan yang melakukan perawatan dan perbaikan, seperti pembersihan kaca dan jendela pada gedung-gedung yang bertingkat tinggi.

5. Upayakan pencapaian seaman mungkin ke setiap tempat yang menjadi tujuan setiap tenaga kerja.

7. Tersedianya peralatan pemadam kebakaran yang memadai pada berbagai tempat yang rawan kebakaran.

8. Pengisolasian tempat-tempat berbahaya.

Cara mencegah terjadinya kecelakaan dapat dilakukan dengan menggunakan alat pelindung diri, penggunaannya harus merupakan solusi terakhir untuk mencegah terjadinya kecelakaan kerja.

Adapun beberapa alat pelindung diri yang dapat digunakan yaitu :

1. Pakaian kerja khusus yang tahan panas untuk melindungi badan pekerja dari panas yang dikeluarkan oleh tanur listrik, billet panas, terak/slag yang panas. 2. Kaca mata biasa dan kacamata khusus unutk melihat cairan logam sebagai

peralatan pelindung mata dari cairan besi yang berpijar akibat busur listrik dari tanur listrik.

3. Pelindung telinga khusus digunakan khusus bagi pekerja yang mendapatkan kebisingan dari tanur busur listrik, generator listrik, mesin-mesin diesel, kompresor dan sebagainya.

4. Pelindung pernapasan berupa masker khusus untuk melindungi dari pencemaran akibat gas, uap logam, debu dan sebagainya.

5. Sepatu pengaman untuk melindungi pekerja dari kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, benda tajam yang mungkin terinjak, logam pijar dan sebagainya.

6. Topi/helm khusus untuk melindungi kepala pekerja saat bekerja dari benda yang jatuh atau melayang dari atas.

7. Sarung tangan khusus untuk melindungi tangan dari tusukan, sayatan, terkena benda panas, bahan kimia, aliran listrik dan sebagainya.

8. Tali pengaman (safety belt) untuk pekerja yang bekerja ditempat-tempat tinggi.

Disamping alat pelindung diri juga merupakan perlengkapan pelindung mekanis terutama untuk mesin-mesin penggerak, bagian-bagian yang berputar, penghubung gerak dan roda gigi, roda penggerak dengan sabuk harus tertutup dan ada kaca pelindung untuk mesin tertentu.

Untuk pengamanan arus listrik maka saklar-saklar harus ditempatkan pada posisi yang mudah di jangkau dan tertutup, sekring-sekring harus pada panel tertutup, kabel listrik harus terpasang yang bagus agar tidak terjadi korslet antara aliran listrik bila terjadi hal-hal yang membahayakan keselamatan pekerja.

Untuk instalasi listrik penempatannya dilakukan pada daerah-daerah yang gampang dijangkau dan terlindungi. Kabel disusun dengan rapi agar idak terjadi konslet dan kesemerautan sehingga apabila terjadi hal-hal yang tidak diinginkan dapat segera diatasi.

PT. Perkebunan Nusantara III Kebun Gunung Para menerapkan sistem pengamanan kebakaran dengan mengacu kepada :

1. Instruksi no.2/V/inst/PA/1972 tgl 25-2-5-1972 tentang penerbitan alat-alat kebakaran :

a. Tiap pintu 2 tabung busa

b. Tiap gudang harus ada 3 buah CO2 c. Tiap gudang harus memiliki alat bantu.

2. Instruksi no.6/VI/PA/1974 tanggal 1 juni 1974 tentang peningkatan upaya kesiagaan dan kewaspadaan pencegahan kebakaran penerbitan penyelidikan dan pemakaian alat-alat pemadam kebakaran di tentukan :

a. Penyediaan alat-alat persediaan kebakaran berdasarkan luas gedung masing-masing standart :

1. Tiap 80 m2 disediakan 1 alat pemadam kebakaran 2. Tiap pintu gudang disediakan 1 grup alat bantu

b. Standart penyediaan alat pemadam api pada kantor-kantor jawatan instansi/perusahaan disediakan yang sesuai diatas ditempat-tempat rawan, vital.

Bila terjadi kebakaran atau bencana alam petugas kamar mesin dan petugas keamanan atau hansip segera membuyikan lonceng sesegera mungkin. 1. Tanda Bahaya

a. pemukulan lonceng dipukul satu – satu kali dengan nada cepat minimum 2 menit.

b. Sirine; dibunyikan dengan nada bergelombang selam diperlukan minimum 1 menit.;

2.Tanda berkumpul

a. Pemukulan lonceng ; dipukul dua – dua kali dengan nada biasa minimum 2 menit.

3.Tanda aman

a. Pemukulan lonceng; dipukul tiga - tiga kali dengan nada biasa minimum 2 menit.

b. Dibunyikan dengan nada panjang selama 3 kali.

Tujuan dari mengenal semua tanda yang telah ditentukan bertujuan untuk menjamin pengamanan atau penanggulan keadaan darurat dengan lancar, terkoordinir dan terlaksana dengan baik dan setiap regu tanggap darurat mengetahui tugas dan tanggung jawabnya.

Ruang lingkup

Prosedur ini menjelaskan tentang penanganan/penanggulangan yang terjadi di afdeling I – IV kebun gunung para.

Keadaan darurat adalah :

1. Kebakaran atau peledakan 2. Bencana alam

3. Kerusuhan massal. Bahan – bahan yang berbahaya: 1.Sulfur Acid (H2SO4)

Bahaya ledakan timbul akibat kelebihan pengeluaran gas hidrogen pada tanki yang mengandung H2SO4 pada saat pengelasan.

2.Terpentin

Bahaya kebakaran timbul akibat tumpahan yang terjadi saat pelarutan / pemanasan infra merah.

3.Sodium Hydroksida Natrium Hydroksida

Bahaya ledakan timbul akibat adanya gas hidrogen yang dihasilkan dari reaksi soda dengan logam-logam magnesium, aluminium, dan krom.

e. Waste Treatment

Bentuk-bentuk limbah terdiri dari: 1. Limbah padat

2. Limbah cair

Limbah padat berupa : sisa-sisa proses dari pengolahan sheet berupa lateks yang menggumpal pada rubber trap (perangkap getah khusus untuk sheet) yang terdiri dari 6 bak dan 12 bak khusus untuk crumb rubber.

Seluruh aliran keluar dari rubber trap dialirkan menjadi 1 aliran yang diteruskan menuju kolam-kolam pengolahan limbah, di dalam saluran yang berbentuk parit, parit tersebut diberi saringan untuk menangkap potongan kecil dari pengolahan karet. Selanjutnya dapat di proses untuk pabrik yang lain dengan standar mutu di bawah pabrik karet PTPN III Kebun Gunung Para.

Kolam limbah terdiri dari 3 kolam dengan 3 tahap penetralan yaitu: 1. Kolam Innet

Kolam ini berukuran 100 x 30 x 5 m, berfungsi sebagai pengolahan limbah tahap awal dengan penggunaan tanaman seperti enceng gondok untuk mengendalikan kadar. Pada saluran dipasang pipa dengan diameter

2. Kolam Aerobic

Kolam ini berukuran 60 x 35 x 5 m, berfungsi sebagai pengolahan limbah tahap selanjutnya dengan penggunaan air rotor terdiri dari 2 unit dengan prinsip kerja penggunaan baling-baling untuk menghasilkan gelembung udara yang sangat dibutuhkan mikroorganisme bakteri berkembang dan bakteri.

3. Kolam Outlet

Kolam ini berukuran 100 x 30 x 5 m, berfungsi sebagai pengolahan limbah tahap akhir dengan penggunaan tanaman seperti enceng gondok untuk menngendalikan kadar. Pada saluran dipasang pipa dengan diameter 30 Cm.

Setelah melalui 3 kolam, limbah yang telah dinetralkan dan telah memenuhi syarat dari KEP MENLH 5/X/1995 dapat dibuang ke lingkungan masyarakat dalam hal ini digunakan sungai sebagai pembuangan akhir.