1

PENGENDALIAN KUALITAS PRODUK AKHIR KAIN ERRO DENGAN METODE C-CHART PADA PT. SARI WARNA ASLI UNIT I KEBAKKRAMAT,

KARANGANYAR

Tugas Akhir

Diajukan untuk Memenuhi Syarat-syarat Mencapai Sebutan Ahli Madya Di Bidang Manajemen Industri Fakultas Ekonomi

Universitas Sebelas Maret Surakarta

Oleh :

ERLINA DEVI ASTITI

F3507023

FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARETSURAKARTA

6

The Future is Bright if Christ in Your Hope

Every dark light is followed by a light morning

Follow your dream, Never give up and do what your heart tell’s you

Bersuka citalah dalam pengharapan, sabarlah dalam kesesakan dan bertekunlah dalam doa.

(ROMA 12 : 12 )

Ada hal-hal yang tidak dapat kita miliki, kita harus siap untuk itu. Karena Tuhan pasti memberi yang terbaik untuk kita dan kita harus tau bagaimana bersyukur

dengan nikmat itu.

Sebab Tuhan, Dia sendiri akan berjalan di depanmu, Dia sendiri akan menyertai engkau dan tidak akan membiarkan engkau dan tidak akan meninggalkan engkau,

janganlah takut dan janganlah patah hati.

( Ulangan 31 : 8 )

Janganlah merasa terlalu kecewa, tetapi jalanilah hidup setiap saat dengan sepenuh hati kamu. Apapun yang mesti kamu lakukan, lakukan dengan kebaktian penuh.

Miliki iman pada Tuhan dan rencana agung seluruh alam semesta

By learning you will teach, by teaching you will learn

7

Do all the good you can, All the best you can, In all times you can, In all places you can, For all the creatures you can.

PERSEMBAHAN

Tempat untuk berbahagia itu di sini. Waktu untuk berbahagia

itu kini. Cara untuk berbahagia ialah dengan membuat orang lain

8

Tugas Akhir ini dipersembahkan untuk:

1. Bapak dan ibuku tercinta

2. Kakaku tersayang

3. Sahabat-sahabat setiaku

4. Teman-teman MI A & MI B „07

9

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan Rahmat dan Karunia-Nya sehingga Laporan Tugas Akhir dengan judul PENGENDALIAN KUALITAS PRODUK AKHIR KAIN ERRO DENGAN METODE C-CHART PADA PT. SARI WARNA ASLI UNIT I KEBAKKRAMAT, KARANGANYAR ini dapat diselesaikan dengan baik.

Tugas akhir ini disusun untuk memenuhi Syarat-Syarat Mencapai Gelar Ahli Madya Pada Program Studi Manajemen Industri Fakultas Ekonomi Universitas Sebelas Maret.

Dalam kesempatan ini penulis sampaikan ucapan terima kasih kepada pihak-pihak yang membantu penyusunan laporan tugas akhir ini:

1. Prof. Dr. Bambang Sutopo, M.com., Ak selaku Dekan Fakultas Ekonomi Universitas Sebelas Maret.

2. Intan Novela, SE, M.Si selaku Ketua Program Studi Manajemen Industri pada Program Diploma 3 Fakultas Ekonomi Universitas Sebelas Maret. 3. Drs. Karsono, M.Si selaku Pembimbing Tugas Akhir yang telah

memberikan pengarahan selama penyusunan tugas akhir.

4. Seluruh dosen serta segenap karyawan Fakultas Ekonomi Universitas Sebelas Maret.

5. Bapak Budi Harsanto selaku Personalia PT. Sari Warna Asli Unit I Karanganyar yang telah memberikan kesempatan kepada penulis untuk melakukan magang kerja dan penelitian.

10

7. Bapak, Ibu dan kakak tercinta yang selalu memberikan cinta kasih,

dukungan serta doa‟nya kepada penulis hingga terselesainya tugas akhir ini.

8. Seluruh keluarga besar aku yang selalu memberikan semangat serta doa kepada penulis.

9. Sahabat-sahabat setiaku.

10. Teman-teman MI A dan MI B 2007 terima kasih kerja sama kalian selama ini.

Penulis menyadari sepenuhnya atas kekurangan dalam penulisan tugas akhir ini. Untuk itu penulis mengharapkan kritik dan saran yang membangun. Namun demikian, karya sederhana ini diharapkan dapat bermanfaat bagi pihak-pihak yang membutuhkan.

Surakarta, 16 Juni 2010

11 DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN MOTTO ... v

HALAMAN PERSEMBAHAN ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN A. Latar Belakang Masalah ... 1

B. Rumusan Masalah ... 4

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 5

E. Metode Penelitian ... 5

1. Desain Penelitian ... 5

12

B. Pengertian Pengendalian Kualitas ... 17

13

5. Kegiatan Magang Kerja ... 40

C. Proses Produksi ... 42

1. Proses Produksi Kain Erro ... 42

2. Mesin Produksi ... 44

D. Pembahasan Masalah ... 45

1. Analisis C-Chart ... 45

2. Analisis C-Chart dengan POM Windows ... 48

3. Analisis Diagram Pareto ... 49

4. Analisis Diagram Sebab-Akibat ... 52

BAB IV PENUTUP A. Kesimpulan ... 58

B. Saran ... 59 DAFTAR PUSTAKA

14

DAFTAR TABEL

Tabel

3.1 Data Kerusakan Produk Kain Erro ... 46

3.2 Data Kerusakan Kain Erro dengan POM for Windows ... 48

3.3 Data Kerusakan Produk Kain Erro ... 50

15

DAFTAR GAMBAR

Gambar

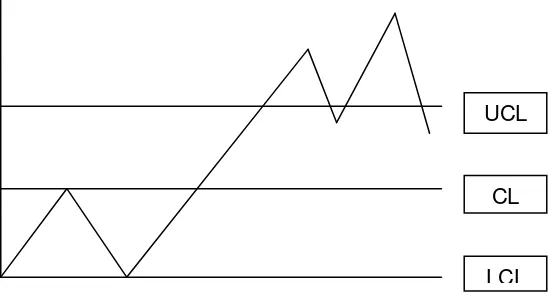

1.1 Contoh Grafik Control Chart ... 9

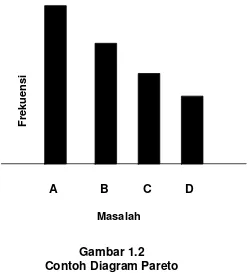

1.2 Contoh Diagram Pareto ... 10

1.3 Contoh Diagram Sebab-Akibat ... 12

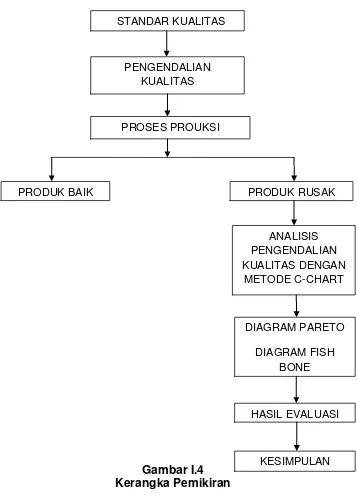

1.4 Kerangka Pemikiran ... 13

3.1 Grafik C-Chart Kerusakan Kain Erro ... 50

3.2 Diagram Pareto KainErro ... 51

16

DAFTAR LAMPIRAN

Lampiran 1. Struktur Organisasi Perusahaan

Lampiran 2. Surat Pernyataan

Lampiran 3. Surat Keterangan Magang Kerja

17 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Seiring dengan persaingan di era globalisasi ini yang semakin

kompetitif serta perkembangan ilmu pengetahuan dan teknologi yang

pesat, produsen dituntut untuk dapat menghasilkan produk yang

berkualitas. Pada saat ini industri tekstil di Indonesia secara terpadu

telah mampu menghasilkan beraneka ragam produk yang berasal baik

dari serat-serat sintetis maupun serat-serat alami. Mutu atau kualitas

dari suatu produk merupakan salah satu kunci utama keberhasilan

dalam suatu persaingan disamping faktor lain seperti daya jual, harga

dan pelayanan.

Bagi produsen yang mengutamakan kualitas, pengendalian

kualitas terhadap produk harus dilaksanakan. Hal ini dapat

mengendalikan atau mengontrol jumlah produk cacat atau rusak yang

dapat merusak citra perusahaan dimata konsumen apabila

dipasarkan. Hal tersebut dapat dibuktikan secara langsung dari

kegiatan evaluasi terhadap hasil produksi yang tidak sempurna dan

menyebabkan produk cacat atau rusak. Untuk menjaga konsistensi

kualitas produk yang dihasilkan dan sesuai dengan kebutuhan pasar,

perlu dilakukan pengendalian kualitas (quality control) atas aktifitas

proses produksi yang dijalani. Pengendalian produk adalah usaha

18

kerusakan dan usaha apa yang harus dikerjakan terlebih dahulu untuk

mengatasi kerusakan yang terjadi sehingga kerusakan yang timbul

dapat diatasi secara tepat. Selain itu pengendalian kualitas juga dapat

meminimumkan timbulnya masalah dan kesalahan yang terjadi tak

terulang lagi.

Pengawasan kualitas merupakan kegiatan yang sangat

diperlukan dalam setiap kegiatan produksi. Kualitas barang atau jasa

merupakan suatu cermin atau ukuran keberhasilan perusahaan dalam

melakukan kegiatan produksinya.

Karena banyaknya persaingan dalam dunia bisnis ini maka PT.

Sari Warna Asli Unit I harus meningkatkan kualitas produk kain.

Sebagai contoh kerusakan pada kain erro yaitu flek obat, bekas melipat

dan belang. Tujuan dilakukan analisis pengendalian kualitas dengan

mengunakan metode c-chart pada produk kain erro adalah untuk

meminimalkan tingkat kerusakan produk.

Sehubungan dengan hal itu PT. Sari Warna Asli Unit I yang

merupakan perusahaan yang di bidang pengolahan kain grey,

menangkap hal itu sebagai tantangan dan peluang. Sehingga PT. Sari

Warna Asli Unit I melakukan upaya-upaya untuk menghasilkan produk

yang berkualitas. Yaitu dengan mengkoordinasi terhadap setiap sumber

daya yang dimiliki, baik tenaga kerja maupun faktor-faktor lain untuk

berperan secara optimal dalam memperlancar proses produksi agar

19

Hasil produksi PT. Sari Warna Asli Unit I dipasarkan didalam

maupun luar negeri sesuai pesanan konsumen. Untuk itu produk yang

dihasilkan harus memenuhi standar kualitas yang telah ditetapkan oleh

perusahaan.

Berdasarkan latar belakang tersebut, maka dapat diambil tema

penelitian mengenai pengendalian kualitas produksi pada perusahaan

dengan judul “PENGENDALIAN KUALITAS PRODUK AKHIR KAIN

ERRO DENGAN METODE C-CHART PADA PT. SARI WARNA ASLI

20 B. Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan di atas, penulis

merumuskan masalah sebagai berikut :

1. Apakah produk yang dihasilkan perusahaan pada perusahaan pada

periode 2009 masih dalam batas pengendalian atau diluar batas

pengendalian ?

2. Berapa batas pengendalian atas (UCL) dan batas pengendalian

bawah (LCL) pada diagram peta kendali c - chart ?

3. Apa saja penyebab kerusakan produk kain erro pada tahun 2009 ?

C. Tujuan Penelitian

Tujuan yang diharapkan bisa dicapai dari penelitian ini adalah :

1. Untuk mengetahui kerusakan selama periode 2009 masih dalam

batas pengendalian atau diluar batas pengendalian.

2. Untuk mengetahui tingkat batas pengendali atas (UCL) dan batas

pengandali bawah (LCL) pada diagram pengendali c - chart.

3. Untuk mengetahui penyebab keruskan produk kain erro pada tahun

21 D. Manfaat Penelitian

1. Bagi penulis

Diharapkan bermanfaat untuk mengetahui keadaan yang

sebenarnya sehingga dapat memebandingkan teori yang diterima

diperkuliahan dan penerapan dilapangan secara langsung.

2. Bagi Perusahaan

Sebagai bahan masukan dan sumbangan pikiran tentang kualitas

produk yang dihasilkan dan dalam melaksanakan proses produksi

agar dicapai produk yang berkualitas sesuai standar dengan biaya

yang efisien.

3. Bagi Pembaca

Sebagai tambahan referensi dan informasi dengan topik yang

sama.

E. Metode Penelitian

1. Desain Penelitian

Desain penelitian yang ini menggunakan studi kasus dengan

metode c-chart yang merupakan bagian dari teknik pengendalian

kualitas secara statistik yaitu pengambilan dari data-data yang

diperoleh dari perusahaan yang kemudian menganilisis

pengendalian kualitas produk akhir kain Erro pada PT. Sari Warna

22 2. Objek Penelitian

Penelitian ini dilakukan di PT. Sari Warna Asli Unit I desa Kemiri,

Kebakramat, Karanganyar, Surakarta, Indonesia.

3. Jenis dan Sumber Data

Berdasarkan sumber data dikelompokkan menjadi :

a) Data Primer

Yaitu data yang diperoleh secara langsung dari sumbernya.

Dalam hal ini data dari PT. Sari Warna Asli Unit I diperoleh

dengan wawancara yang berupa penjelasan tentang data-data

proses produksi.

b) Data Sekunder

Yaitu data yang digunakan merupakan data sekinder yang

diperoleh dari perusahaan. Adapun data sekunder yang

dibutuhkan dalam penelitian ini adalah :

1) Sejarah perkembangan perusahaan.

2) Lokasi perusahaan

3) Stuktur organisasi perusahaan.

4. Metode pengumpulan data

Pengumpulan data pada penelitian ini menggunakan metode

23 a) Observasi

Metode yang dilakukan dengan cara peneliti melakukan

pengamatan pada obyek penelitian sesuai dengan data yang

diperlukan.

b) Wawancara

Metode pengumpulan data dengan cara bertanya langsung

dengan pihak menajemen yang berwenang untuk memberikan

data berkaitan dengan masalah yang diteliti.

c) Studi Pustaka

Pengumpulan data yang diperoleh dari catatan, laporan,

dokumen serta tulisan ilmiah dan sumber-sumber lain yang

sekiranya dapat dipergunakan.

5. Metode Analisis Data

a. Metode C- Chart

Teknik analisis data yang digunakan dalam penulisan Tugas

Akhir ini adalah metode c–chart. Metode tersebut digunakan

untuk mengetahui tingkat kerusakan produk yang tejadi.

Adapun cara yang digunakan dengan menggunakan bagan

kendali C-chart adalah sebagai berikut :

a. Menentukan garis pusat (center line) menurut Ariani (2004 :

24

Ci : Jumlah produk rusak

g : Banyaknya observasi yang dilakukan

b. Menentukan batasan pengawasan

1. Batas atas ( Upper Control Limit ):

UCL = c + 3 c

2. Batas bawah ( Lower Control Limit )

LCL = c- 3 c

Batas kendali atas (UCL) atau batas kendali bawah (LCL)

merupakan batas-batas pengawasan dari penyimpangan yang

terjadi. Bila kerusakan berada diantara batas kendali atas

(UCL) dan dari pusat (center line) ataupun berada diantara

batas kendali bawah (LCL) dan dari pusat (center line),

merupakan prestasi yang bagus bagi perusahaan dalam

menjaga kualitasnya, karena diharap sedapat mungkin

mendapatkan kerusakan sampai mendekati angka nol.

Apabila kerusakan produk berada diluar UCL dan LCL berarti

25

tersebut harus segera diadakan tindakan perbaikan atau

koreksi terhadap pelaksanaan pengendalian kualitas tersebut.

b. Membuat Grafik Control Chart

Control Chart merupakan grafik garis dengan

mencantumkan batas maximal dan minimal yang merupakan

batas daerah pengendalian ( Purnomo , edisi kedua, 2004 : 203).

C-chart digunakan untuk mendeteksi adanya penyimpangan,

tetapi tidak menunjukkan timbulnya penyimpangan tersebut.

Control chart dapat digambarkan sebagai berikut :

Sub group

Gambar 1.1

Contoh Grafik Control Chart

UCL

26 c. Membuat Diagram Pereto

Diagram pareto adalah diagram yang mengklasifikasikan

masalah menurut sebab dan gejalanya. Permasalahn yang ada

dibuat diagram menurut prioritas, dengan menggunakan format

grafik batang (Purnomo, 2004:302).

A B C D

Masalah

Gambar 1.2

Contoh Diagram Pareto

d. Membuat Diagram Sebab- Akibat

Menurut Render dan Heizer (2004 : 265)

1. Pengertian

Diagram sebab akibat merupakan salah satu dari banyak

alat yang dapat memebantu mengidentifikasi masalah kualitas

dan titik inspeksi untuk masalah pengendalian kualitas sehari-

Frek

ue

ns

27

hari. Diagram sebab-akibat juga disebut diagram Isihkawa

atau Diagram Tulang Ikan.

2. Tujuan

Tujuan dari pengguaan diagram sebab-akibat ini adalah

untuk mengidentifikasi kesalahan sehari-hari dari

pengendalian mutu. Diagram sebab-akibat juga digunakan

untuk penelusuran akar penyebab terjadinya masalah secara

aktif.

3. Tahapan

Pada umumnya untuk memulai suatu diagram

sebab-akibat adalah dengan menggunakan 2 kategori, daiantaranya :

a. Bagian manufacturing – 4 M

1) Man, method, machine, material

b. Bagian aplikasi layanan

2) Equipment, policies, procedures, people

Dari beberapa kategori tersebut dapat memberikan daftar

yang baik untuk analisis awal. Bila dikembangkan secara

sistematis,maka masalah-masalah mutu yang mungkin terjadi

28 4. Alat

Diagram Sebab-Akibat bentuknya menyerupai tulang ikan

untuk lebih jelasnya dapat kita lihat pada gambar sebagai

berikut :

Gambar 1.3

Contoh Diagram Sebab-Akibat

Metode Manusia

Material Mesin

29 F. Kerangka Pemikiran

Gambar I.4 Kerangka Pemikiran

Dari kerangka pemikiran dapat dijelaskan bahwa untuk mencapai

standar kualitas perusahaan harus memeperhatikan secara konsisten

jalannya proses produksi. Hal ini dilakukan agar proses produksi

sesuai dengan peraturan yang telah ditetapkan oleh pihak

30

Dalam menentukan kualitas produk yang telah diproduksi apakah

telah memenuhi standar kualitas atau tidak maka hasil produksi itu

diseleksi dengan menggunakan QC (pengendalian kualitas).

Pengendalian kualitas terhadap produk dilakukan untuk menjaga dan

mengarahkan agar kualitas produk dapat dipertahankan sesuai

dengan spesifikasi yang ditetapkan.

Hasil seleksi akan dibagi menjadi 2 kategori yaitu produk yang

telah memenuhi standar kualitas (produk baik) dan produk yang tidak

memenuhi standar (produk rusak). Untuk produk yang telah memenuhi

standar kualitas, perusahaan tidak perlu melakukan perbaikan.

Untuk melakukan perbaikan digunakan sistem pengendalian

berupa bagan pengendali c-chart ,diagram pareto dan diagram sebab

akibat. Diagram sebab-akibat digunakan untuk mengetahui penyebab

kerusakan produk.

Hasil evaluasi dengan bagan C-Chart dan Diagram Sebab-akibat

akan dijadikan rekomendasi pihak perusahaan sebagai acuan untuk

memperbaiki kualitas produk yang telah dihasilkan. Dari hasil evaluasi

tersebut dapat ditarik kesimpulan apakah produk-produk yang

dihasilkan oleh perusahaan masih berada dalam batas kendali atau

tidak. Dan hasil evaluasi tersebut dapat digunakan sebagai laporan dan

31 BAB II

TINJAUAN PUSTAKA

A. Pengertian Kualitas

Kualitas atau mutu suatu hasil sangat berperan dalam

kelangsungan hidup perusahaan. Untuk itu sebelumnya kita

mengetahui arti dari kualitas itu sendiri. Definisi kualitas dapat

diartikan bermacam-macam sesuai dengan kebutuhan

penggunaanya.

Menurut Handoko (1999 : 54) kualitas merupakan faktor yang

terdapat dalam suatu produk yang menyebabakan produk tersebut

bernilai sesuai dengan maksud untuk apa produk tersebut

diproduksi. Menurut Purnomo (2003 : 161) kualitas adalah suatu

produk diartikan sebagai derajat atau tingkatan dimana poduk jasa

tersebut mampu memuaskan konsumen.

Menurut Elliot dalam Ariani (2004: 3) kualitas adalah sesuatu

yang berbeda untuk orang yang berbeda dan tergantung pada waktu

dan tempat, atau dikatakan sesuai dengan tujuan. Menurut Goetsch

dan Davis dalam Tjiptono (2003: 4) kualitas adalah merupakan suatu

kondisi dinamis yang berhubungan dengan produk, jasa, manusia,

proses, dan lingkungan yang memenuhi atau melebihi harapan.

Menurut Deming dalam Yamit (2004: 7) kualitas adalah apapun

yang menjadi kebutuhan dan keinginan konsumen. Sedangkan

32

sebagai keseluruhan fiture dan karakteristik produk atau jasa yang

mampu memuaskan kebutuhan yang terlihat atau tersamar.

Ada tiga pengaruh kualitas menurut Render dan Heizer (2004 :

245)

a. Reputasi perusahaan

Suatu perusahaan menyadari bahwa reputasi akan kualitas

apakah itu baik atau buruk. kualitas akan muncul sebagai

presepsi tentang produk baru perusahaan. Kebiasaan

karyawan dan hubungan pemasok

b. Keandalan produk

Keandalan (reabilitas) adalah probabilitas bahwa suatu

komponen atau produk akan aus pada lama waktu tertentu

dibawah penggunan kondisi normal. Aspek dalam reabilitas

adalah lama atau umur kehidupan yang diperkirakan dan

kondisi pengguna.

c. Keterlibatan global

Bagi perusahan yang ingin bersaing secara efektif pada

ekonomi global, maka produk mereka harus memenuhi harapan

kualitas desain dan harga global.

Dari definisi diatas maka dapat diambil kesimpulan bahwa kualitas

33

tanpa suatu cacat apapun dengan tujuan yaitu untuk memenuhi

kebutuhan dan kepuasan pelanggan.

B. Pengertian Pengendalian Kualitas

1. Pengertian pengendalian kualitas

Peranan pengendalian kualitas sangat diperlukan untuk dapat

meningkatkan keefisienan kualitas produk. Pengendalian kualitas

memerlukan dan perlu dilaksanakan oleh perancang bagian

inspeksi, bagian produksi sampai pendistribusian produk ke

konsumen. Untuk itu perlu mengetahui definisi pengendalian

kualitas agar lebih jelas :

a. Menurut ( Cawley dan Harrold dalam Ariani, 2004 : 54)

Pengendalian kualitas statistik merupakan teknik penyelesaian

masalah yang digunakan untuk memonitor mengendalikan,

menganalisis, mengolah dan memperbaiki produk dengan

menggunakan metode-metode statistik.

b. Menurut Purnomo (2003 : 163)

Pengendalian kualitas adalah alat bantu manajemen untuk

jaminan kualitas, karena pada dasarnya tidak ada dua produk

yang dihasilkan oleh suatu proses itu sama besar, tidak dapat

34 c. Menurut Handoko ( 1999: 435 )

Pengendalian kualitas merupakan upaya mengurangi

kerugian-kerugian akubat produk rusak dan banyaknya sisa produk atau

scrap.

d. Menurut Ariani (2004: 22)

Pengendalian kualitas merupakan suatu metode yang dapat

membantu menemukan akar penyebab permasalahan kualitas

yang terjadi dalam perusahaan dan dapat diketahui pula

kesesuaian standar kualitas perusahaan dengan keinginan atau

harapan pelanggan.

C. Tujuan Pengendalian Kualitas

Dalam sebuah perusahaan tujuan utama pengendalian kualitas

adalah untuk meningkatkan tingkat kepuasan konsumen. Menurut

Handoko (1999 : 454) tujuan pengendalian kualitas adalah :

a) Mengurangi kesalahan dan meningkatkan mutu

b) Mengilhami kerja tim yang lebih baik

c) Mendorong keterlibatan dalam tugas

d) Meningkatkan motivasi para karyawan

e) Menciptakan kemampuan memecahkan masalah

35

g) Memperbaiki komunikasi dan mengembangkan hubungan antara

manajer dengan karyawan

h) Mengembangkan kesadaran akan keamanan yang tinggi

i) Memejukan karyawan dan mengembangkan kepemimpinan

j) Mendorong penghematan biaya.

D. Dimensi Kualitas

Menurut David Garvin dalam Ariani ( 2004: 6) dimensi kualitas

untuk industri manufaktur, meliputi:

1. Performance (kinerja)

Yaitu kesesuaian produk dengan fungsi utama produk itu

sendiri atau karakteristik pokok dari produk inti.

2. Features

Yaitu ciri khas produk yang membedakan dari produk lain

yang merupakan karakteristik pelengkap dan mampu menimbulkan

kesan yang baik bagi pelanggan.

3. Reliability (kehandalan)

Yaitu kepercayaan pelanggan terhadap produk karena

kehandalannya atau karena kemungkinan tingkat kerusakan yang

36

4. Conformance (kesesuaian)

Yaitu kesesuaian produk dengan syarat atau ukuran tertentu

atau sejauh mana karakteristik desain dan operasi memenuhi

standar- standar yang telah ditetapkan sebelumnya.

5. Durability (daya tahan)

Yaitu tingkat ketahanan/keawetan produk atau berapa lama

produk dapat terus digunakan.

6. Serviceability (pelayanan)

Yaitu kemudahan produk itu bila diperbaiki atau kemudahan

memperoleh komponen produk tersebut. Meliputi kenyamanan,

kemudahan, dalam pemeliharaan dan penanganan keluhan yang

memuaskan.

7. Estetika

Yaitu keindahan yang menyangkut corak, rasa dan daya

tarik produk tersebut.

8. Perception (anggapan)

Yaitu fanatisme konsumen akan merk suatu produk tertentu

37 E. Aktivitas Pengendalian Kualitas

Menurut Purnomo (2003: 242) aktivitas pengendalian kualitas

antara lain :

a. Pengamatan terhadap performansi produk atau proses.

b. Membandingkan performansi yangditampilkan dengan standar

yang berlaku.

c. Mengambil tindakan-tindakan bila terdapat

penyimpangan-penyimpangan yang cukup signifikan, dan jika perlu dibuat

tindakan-tindakan untuk mengoreksinya.

F. Peta Kendali Atribut

Banyaknya karakteristik kualitas yang tidak dapat dinyatakan

dengan angka numerik, pengendalian kualitas untuk item yang

karakteristik kualitasnya tidak dapat dinyatakan dengan angka

tersebut dinamakan ”atribut” atau “sifat”. Untuk mengklasifikasikan

kualitas produk pada umumnya digunakan istilah “sesuai spesifikasi”

dan „tidak sesuai spesifikasi” atau sering juga disebut “cacat” dan

“tidak cacat”. Peta kendali atribut ada dua (Yamit, 2004:215), yaitu:

1. P - chart

Digunakan untuk pengukuran kualitas produk selama proses

produksi apakah produk yang dihasilkan masih dalam batas yang

di syaratkan dan ukuran cacat berupa proporsi/ pecahan,

38 Rumus:

a) Menentukan Proporsi Rata- Rata

b) Menentukan Standar Deviasi

n

c) Menentukan Batas Kendali

Batas Kendali Atas:

Digunakan untuk mengetahui ketidaksesuaian atau cacat

39 Rumus:

a) Menentukan Rata- Rata Kerusakan

g c c

c = rata-rata jumlah cacat

c = jumlah produk cacat

g = banyaknya observasi yang dilakukan

b) Menentukan Batas Kendali

Batas Kendali Atas:

UCL= c3 c

Batas Kendali Bawah:

40 BAB III

PEMBAHASAN

A. Gambaran Obyek Penelitian

1. Sejarah Perusahaan

PT. Sari Warna Asli Unit IV merupakan alah satu perusahaan

yang bergerak di bidang industri tekstil dan merupakan salah satu

unit dari PT. Sari Warna Asli TEX INDUSTRI GROUP yang

berlokasi di desa Kemiri kecamatan Kebakramat kabupaten

Karanganyar. PT. Sari Warna Asli Unit IV memulai usahanya

dengan mengambil alih PT. Tubantia Kudus Spinning Mills pada

tahun 1983 dan memulai usahanya dengan nama PT. Tubantia

Kudus Spinning Mills.

PT. Tubantia Kudus Spinning Mills didirikan pada tahun 1974

dalam pelaksana undang-undang Penanaman Modal Asing (PMA)

berdasarkan Akta Notaris Kartini, SH no 41 tanggal 8 Februari

1974. Berkedudukan di Besito Kudus Jawa Tengah diatas tanah

seluas kurang lebih 56.958 dengan kapasitas produksi

8.408.615 LBS benang tenun, sesuai dengan surat persetujuan

tetap sekretaris / Mentri Negara RI no. B 140 / PRES / 12 / 1973

tanggal 20 Desember 1974. Dan mendapatkan ijin usaha tetap dari

Mentri Perindustrian no. 165 / DJAI / TUT / III / PMDN / 4 / 1988

tanggal 7 April 1988 dengan ijin pembaharuan no. 51 / DJAI / TUT /

41

Tubantia Kudus Spinning Mills diambil oleh PT. Sari Warna IV

TEXTILE INDUSTRY yang berada dibawah undang-undang

Penanaman Modal Dalam Negeri (PMDN) berdasarkan akte notaris

Misahdi Wilamirta, SH No. 37 tanggal 3 desember 1983 dengan

bidang usaha yang diperluas menjadi textile terpadu. Pengalihan

status “ PMA “ ke “ PMDN “ ini berdasrkn surat persetujuan

perubahan status sekretaris atau Mentri Negara Republik Indonesia

No. B. 2135 / MENSESNEG / 7 / 1983 tanggal 1September 1983.

Tahun 1984 PT. TKSM yang telah diambil oleh PT. Sari Warna

Asli IV mengadakan perluasan di Boyolali tepatnya di desa Randu

Sari, Teras, Boyolali dengan bidang weaving (pertenunan)

perluasan di Boyolali ini dilakukan karena lokasi di daerah Kudus

sudah tidak memungkinkan untuk diadakan perluasan. PT.TKSM di

Boyolali menempati tanah seluas kurang lebih 70.000 dan

sesuai dengan surat persetujuan perubahan dari BKPM No. 08 / 11

/ PMDN / 1984 Tanggal 3 April 19854 dan memperoleh ijin usah

tetap dari BKPM atas nama Mentri Perindustrian dan memulai

produksi pada Januari 1986 dengan jumlah produksinya adalah

sebanyak 30.000.000 meter kain tenun. Kemudian pada tahun

1987 mengadakan perluasan dengan menambah kapasitas

produksi kain tenun menjadi 39.258.000 meter kain tenun dengan

persetujuan BKPM No. 01 / 11 / PMDN / 1987.

Tahun 1991 PT. TKSM mengadakan perluasan di Karanganyar

42

karanganyar dengan bidang usaha finishing. Perluasan

dikarenakan lokasi di Boyolali tidak mungkin untuk diperluas. PT.

TKSM di Karanganyar menempati tanah seluas kurang lebih 43.000

dengan produksi kain finishing sejumlah 53.528.00 meter kain

sesuai dengan surat persetujuan BKPM No. 187 / 11 / PMDN /

1991 Tanggal 6 Februari 1992.

Pada tahun 2000 seiring dengan perkebangan zaman serta

perkembangan dunia industri, khususnya di bidang textile PT.

Tubantia Kudus Spinning Millls IV Karanganyar bergabung menjadi

satu dengan PT. Sari Wana Asli Textile Industry di tandai

berubahnya nama menjadi PT. Sari Warna Asli IV Karanganyar dan

diresmikan oleh Mentri Perindustrian Bpk. Ir. Hartanto pada

Tanggal 18 Februari 1993. PT. Sari Warna Asli IV ini didirikan

dengan tujuan untuk memberikan kontribusi dalam industri textile

guna memenuhi kebutuhan dan meningkatkan kesejahteraan

masyarakat.

43

Sebelah Selatan : Persawahan penduduk

Sebelah Utara : Jalan Desa

Sebelah barat : Persawahan Penduduk

Sebelah Timur : PT. Indo Acidatama Chemical Industri

Perusahaan ini didirikan diatas tanah seluas 43.000 dengan

pembagian tanah dan pertimbangan lokasi sebagai berikut :

Pembagian bangunan dibagi atas beberapa bagian yaitu :

a) Bangunana kantor berlantai dua

b) Bangunan penjaga satpam

c) Bangunan tempat mesin-mesin produksi

d) Bangunan generator diesel

e) Bangunan tempat gudang

f) Bangunan tempat makan

g) Bangunan ruang dapur

h) Bangunan tempat mushola

i) Bangunan tempat parkir

j) Bangunan untuk kamar mandi, WC, dan lain-lain.

4. Visi dan Misi peusahaan

Visi dari PT. Sari Warna Asli Unit I adlah menjadi salah satu

pemimpin pasar tekstile global yang sahamnya diminati Bursa

44

Sedangkan Misi yang dimiliki oleh PT. Sari Warna Asli Unit I

adalah :

1) Mencapai target penjualan dan mengembalikan investasi

sesuai target.

2) Meningkatkan kapasitas produksi di spinning menjadi 10.000

bale/bulan dan kain jadi 10 juta yard/bulan.

3) Mengurangi hasil produksi yang tidak sesuai standart menjadi

maksimal 4% dan mengurangi keluhan pelanggan menjadi

maksimal 0.5%.

4) Mencapai waktu ketepatan pengiriman ke pemesan 85%.

5) Menempatkan SDM sesuai kemempuannya pada posisi tepat.

5. Struktur Organisasi Perusahaan

Organisasi merupakan suatu bentuk tatanan kerja yang

dilengkapi dengan fungsi masing-masing individu tersebut. Dalam

setiap organisasi membutuhkan individu-induvidu untuk

menjalankan organisasi tersebut. Dalam setiap perusahaan pasti

selalu ada stuktur organisasi yang fungsinya untuk menciptakan

hasil kerjasama yang baik antara pimpinan dan bawahannya dalam

mencapai tujuan perusahaan.

Struktur organisasi PT. Sari Warna Asli Unit IV dapat dilihat

pada bagan bagian-bagian dalam struktur organisasi yang

mempunyai tugas dan tanggung jawab dari tiap kegiatan sebagai

45 a. Direktur Utama

1) Sebagai koordinator dari para direktur

2) Penanggung jawab tertinggi dalam RUPS

3) Sebagai pengambil keputusan terakhir bila terdapat

perbedaan pendapat antara manajer-manajer.

b. Plan Manager

Memimpin dan bertanggung jawab terhadap seluruh

kegiatan operasional yang dijalankan oleh perusahaan agar

tercapai internal control yang baik.

Adapun tugas lain Plan Manager :

1) Mengkoordinasi dan mengawasi tugas-tugas yang telah

dibagikan dan dilaksanakan oleh kepala-kepala bagian dan

kepala seksi.

2) Memimpin rapat yang diadakan secara berkala atau jika

dipandang perlu membahas masalah-masalah yang timbul.

3) Mengadakan pengawasan tata kerja dan

peraturan-peraturan yang telah ditetapkan.

c. Manajer Produksi

1) Memimpin dan mengelola jalannya proses produksi mulai

dari bahan mentah sampai barang jadi.

2) Merencanakan dan mengendalikan produksi agar didalam

proses produksi dapat berjalan dengan baik.

3) Mengadakan produk testing terhadap produksi baik secara

46

4) Mengkoordinir semua aktivitas perusahaan dan bertanggung

jawab terhadap produk yang telah dihasilkan.

Manajer produksi sendiri membawahi :

d. Kepala bagian mekanik

1) Bertanggung jawab atas seluruh sasaran peralatan proses

produksi.

2) Bertanggung jawab atas kelancaran mesin-mesin produksi.

3) Mengawasi dan segera mengambil tindakan pencegahan

timbulnya kerusakan atau bahaya lainnya.

4) Memperbharui, service, kebersihan mesin atau mekanis

produksi.

5) Mengontrol secara rutin bagia-bagian mekanisme yang peka

akan gangguan.

6) Meminta spare part yang diperlukan.

7) Melaporkan secara berkala investasi produksi.

e. Kepala bagian Produksi

1) Bertanggung jawab terhadap seluruh proses produksi.

2) Bertanggung jawab terhadap kelancaran proses produksi.

3) Membuat laporan produksi.

4) Bekerja sama dengan bagian-bagian lain yang terkait.

5) Mengontrol secara rutin bagian-bagian produksi.

f. Kepala bagian PPC

1) Menyusun dokumen mutu terpadu pada semua lini produksi

47

2) Pengendali dokumen mutu atau produksi dengan

mengkreasikan suatu sistem audit mutu internal terpadu dan

berkesinambungan

3) Pengendali eksternal mutu produksi sebelum hasil produksi

dari suatu departement produksi yang diserahkan kepada

bagian lain atau konsumen selanjutnya.

4) Mengevaluasi sumber dan penggunaan bahan baku produksi

dan hasil produksi serta menilai kinerja departement

produksi dengan data-data yang tersedia secara tertulis.

g. Kepala bagian QC

1) Pengendali dokumen persediaan dengan menerapkan

sistem inventory yang terpadu. Pengendali sistem

pemesanan bahan baku, bahan penolong dan spare part.

2) Pengendali dan pengawas sistem penerimaan dan

pengiriman barang dan semua unit penyimpanan.

3) Menganalisa kebutuhan bahan dengan mempertimbangkan

batas minimal keamanan ketersediaan barang yang ada di

gudang.

h. Kabag Akuntansi

1) Melakukan pencatatan dan pengawasan terhadap kekayaan

dan kewajiban-kewajiban perusahaan.

2) Menyusunlaporan laporan keuangan baik yang berkala

maupun uncidental.

48 i. Kabag Keuangan

1) Menyusun prosedur dan pengumpulan rancangan anggaran

devisa keuangan.

2) Mengumpulkan penerimaan dan pengeluaran perusahaan

secara efektif dan efisien.

j. Kabag Personalia dan Umum

1) Mengatur dan mengurus keamanan perusahaan.

2) Mengatur dan mengurus urusan intern perusahaaan dan

urusan yang berhubungan dengan masyarakat luas.

3) Mengurus dan melaksanakan administrasi kepegawaian.

4) Mengurus dan menangani masalah perburuhan.

6. Aspek Sumber Daya Manusia (Personalia)

Fungsi personalia PT. Sari Warna Asli Unit I Karanganyar

memegang peranan yang sangat penting dalam menentukan

perkembangan serta keberhasilan suatu perusahaan, bahwa fungsi

tersebut bertanggung jawab dalam mengadakan seleksi calon

karyawan dan training. Sumber daya manusia berperan sebagai

komponen tenaga kerja (karyawan) dan aset yang sangat penting

bagi perusahaan, oleh karena itu tujuan diadakan seleksi adalah

untuk mendapatkan calon karyawan yang sesuai dengan pekerjaan

yang diharapkan perusahaan Dalam melakukan seleksi ada

beberapa kualifikasi dasar yaitu :

a. Keahlian : keahlian merupakan faktor utama dalam

49

b. Pendidikan : sekarang ini pendidikan dijdikan sebagai

tolak ukur akan kemampuan seseorang karyawan.

c. Pengalaman : karyawan yang telah berpengalaman akan

menguntungkan perusahaan karena dapat menghemat

waktu pelatihan (training), biaya dan mempercepat

penyesuaian kerja. Perusahaan menyeleksi karyawan

biasanya lebih memperhatikan pengalaman kerja.

PT. Sari Warna Asli I pada saat ini memiliki karyawan untuk

day shift orang yang terdiri dari 620. Dengan pembagian shift A

180 karyawan, shift B 73 karyawan dan shift C 79 karyawan. Jadi

total karyawan berjumlah 852 karyawan.

Untuk memperlancar kinerja karyawan, ada beberapa

ketentuan yang harus dijalankan oleh karyawan yaitu :

1. Pengaturan jam kerja karyawan

a. Karyawan yang masuk day shift

Hari Senin sampai Jumat

50 b. Karyawan yang masuk shift

Setiap hari dan tidak ada hari libur

Shift I

7. Aspek Pemasaran dan Distribusi

Dalam meningkatkan hasil produksi setiap tahun, maka

perusahaan juga giat dalam memasarkan produknya karena

pemasaran dapat mempengaruhi maju mundurnya perusahaan,

sebab walaupun perusahaan akan mengalami kemacetan. Dengan

keuletan dan ketekunan pimpinan perusahaan, manajer

perusahaan, serta staffnya didalam memasarkan hasil produknya,

maka dalam waktu relatif singkat PT. Sari Warna Asli Unit I dapat

merebut pasaran seluruh wilayah Indonesia maupun luar negeri.

Dalam memenuhi pasar luar negeri PT. Sari Warna Asli

mempunyai strategi khusus didalam melakukan ekspor produknya

yaitu strategi pasar ekspor yang berpusat pada pelayanan pasar

51

a. Ekspor produksi tekstil yang berkualitas secara langsung

kepada pelanggan di luar negeri.

b. Menjual produk tekstil yang berkualitas kepada

perusahaan garment di Indonesia sehingga dapat

bersaing di pasar internasional secara baik.

Produk-produk yang dihasilkan oleh PT. Sari Warna Asli

mendapatkan sambutan yang baik dari diberbagai Negara,

diantaranya Amerika, Inggris, jerman, Kanada, Cina, dan lain

sebagainya.

PT. Sari Warna Unit I juga memproduksi produknya

berdasarkan segmentasi pasar yaitu berdasarkan jenis kelamin dan

tingkat pendapatan. Berdasarkan jenis kelamin PT. Sari Warna Asli

memproduksi kain menurut pria dan wanita dengan wanita dengan

motif dan corak berbeda-beda sedangkan menurut tingkat

pendapatan memproduksi kain dengan beberapa tingkatan harga

agar dapat dijangkau seluruh lapisan msyarakat.

Saluran distribusi yang digunakan PT. sari Warna Asli Unit I

adalah sebagai berikut :

1) Untuk wilayah Jawa Barat

Dari produsen kemudian masuk ke agen selanjutnya

masuk ke pengecer baru ke konsumen.

2) Untuk wilayah Jawa Tengah

Dari produsen masuk ke agen kemudian masuk ke

52

3) Untuk wilayah Jatwa Timur dan Indonesia bagian Tengah

dan Timur, ada 2 macam saluran distribusi yaitu :

a. Dari produsen masuk ke agen kemudian ke pengecer

baru ke konsumen.

b. Dari produsen masuk ke pedagang besar kemudian ke

agen selanjutnya masuk ke pengecer baru ke

konsumen.

4) Untuk wilayah Jakarta

Dari produsen masuk ke pedagang besar kemudian ke

agen selanjutnya masuk ke pengecer baru ke konsumen.

8. Pengendalian Kualitas

Jaminan kualitas merupakan faktor yang harus diperhatikan

bagi perusahaan besar, baik dari kualitas bahan, kualitas proses

maupun kualitas pada hasil produksi. Untuk mengatasi masalah

tersebut PT. Sari Warna Asli menerapkan pengendalian kualitas

pada keseluruhan kegiatannya dengan pembentukan departemen

Quality Control dengan tujuan menangani semua masalah tersebut

adapun upaya yang dilakukan untuk pengandalian kualitas adalah :

a. Pengendalian kualitas pada bahan baku

Pengendalian kualitas bahan baku dilakukan dengan

pemilihan kain grey yang baik yang disertai dokumen

resmi. Bahan baku tersebut dari Boyolali berupa kain grey.

Pengecekan kain dilakukan oleh bagian logistik dengan

53

b. Pengendalian kulitas pada proses produksi

Pengendalian kualitas pada tahap proses produksi

merupakan hal yang paling penting, karena bagian ini

penentu baik buruknya kualitas produk yang dihasilkan

oleh perusahaan. Pada bagian proses produksi PT. Sari

Warna Asli memilih karyawan yang menguasai kualitas

lapangan sehingga sangat membantu dalam penentuan

kualitas hasil serta menjaga hasil produksi agar

kualitasnya tetap terjaga.

c. Pengendalian kualitas pada hasil produksi

Pada bagian ini karyawan yang cekatan sangat

dibutuhkan oleh PT. Sari Warna Asli karena karyawan

harus dapat memilih hasil produksi dengan baik.

Pengendalian kualitas pada bagian ini yaitu memilih kain

mana yang cocok untuk dikirim ke pemesanan dan produk

cacat ( BS ) serta kain kecil. Biasanya produk cacat kain

finishing masih ada yang memesan, sedangkan kain kecil

juga diinginkan pedagang kain untuk dijual eceran

ataupun meteran

B. Laporan Magang Kerja

1. Pengertian Magang Kerja

Magang kerja adalah kegiatan intrakulikuler yang

54

ke masyarakat atau dunia kerja. Sasaran tempat pelaksanaan

kegiatan magang adalah macam-macam untuk kegiatan

menengah, koperasi, instansi pemerintah atau swasta dan

kelompok masyarakat umum. Adapun bentuk-bentuk kegiatan

magang meliputi praktik kerja, pendampingan, pelatihan,

penyuluhan, pelaporan dan lain-lain. Sebelum melaksanakan

kegiatan magang kerja, mahasiswa terlebih dahulu dibekali dengan

berbagai pengetahuan praktis, disamping keahliannya dalam

konsentrasi industri masing-masing.

2. Tujuan dari Magang Kerja

Tujuan yang ingin dicapai dalam kegiatan magang kerja

adalah :

a. Agar setiap mahasiswa dapat lebih mendalami dan

menguasai materi-materi perkuliahan yang didapat saat

menempuh dibangku kuliah.

b. Agar mahasiswa mendapat pengalaman langsung dan

pengetahuan tentang aktivitas dalam dunia usaha.

c. Agar mahasiswa dapat memahami dan menghayati

permasalahan-permasalahan yang dihadapi dalam dunia

55 3. Manfaat Magang Kerja

Magang kerja dapat memberikan manfaat bagi berbagai pihak

yaitu :

a. Bagi Mahasiswa

1. Agar mahasiswa dapat menerapkan ilmu pengetahuan

yang sudah didapat selama menempuh pendidikan.

2. Agar setelah lulus mahasiswa dapat menghadapi masalah

yang akan timbul dalam dunia kerja.

b. Bagi Perusahaan

1. Perusahaan akan mendapat sumber daya manusia yang

berkualitas di masa yang akan datang.

2. Hasil penelitian mahasiswa selama magang kerja dapat

dijadikan masukan dalam menentukan

kebijakan-kebijakan dalam perusahaan.

4. Tempat dan Waktu Pelaksanaan Magang Kerja

Kegiatan magang kerja dilaksanakan di PT. Sari Warna Asli

Unit I yang beralamatkan di Desa Kemiri Kecamatan Kebakkramat

Kabupaten Karanganyar. Magang ini dilaksanakan selama satu

bulan yaitu mulai tanggal 1 Februari 2010 sampai dengan tanggal

56

ketentuan yang harus ditaati oleh mahasiswa. Ketentuan tersebut

antara lain :

a. Masuk hari Senin sampai hari Sabtu pukul 08.00 – 16.00.

Dan hari sabtu masuk jam 08.00 – 12.00.

b. Selama magang mahasiswa diwajibkan memakai

seragam yaitu atasan kemeja berwarna putih dan

bawahan celana panjang warna hitam serta memakai

co-card yang wajib dikenakan di lingkungan perusahaan

sebagai tanda pengenal.

c. Apabila ingin meninggalkan perusahaan pada waktu jam

magang, mahasiswa harus meminta ijin terlebih dahulu

kepada kepala bagian department kemudian ke pos

satpam.

d. Selama magang mahasiswa harus menaati peraturan

yang berlaku di PT. Sari Warna Asli Unit I.

5. Kegiatan Magang Kerja adalah sebagai berikut :

a. Minggu pertama tanggal 1 – 6 Februari 2010

1) Perkenalan kepada staff, pembimbing magang,

karyawan terutama pada line 1 dan lingkungan yang ada

57

2) Menerima penjelasan tentang hal-hal yang berkaitan

dengan perusahaan.

3) Orientasi tempat magang kerja.

b. Minggu kedua tanggal 8 – 13 Februari 2010

1) Melakukan pengamatan di bagian produksi line I

mengenai proses produksi kain dan dijelaskan tentang

peralatan yang digunakan dalam proses produksi.

2) Membantu sebagian karyawan dalam menyelesaikan

tugas di bagian PPC.

c. Minggu ketiga tanggal 15 – 20 Februari 2010

1) Mencari data di bagian personalia mengenai jumlah

karyawan yang bekerja.

2) Melakukan penelitian tentang produktifitas kerja.

d. Minggu keempat tanggal 22 – 27 Februari 2010

1) Melakukan pengecekan terhadap semua data yang

diperoleh selama magang dan melengkapi data yang

kurang.

Demikian laporan magang kerja yang telah dilaksanakan pada

tanggal 1 Februari sampai dengan 28 Februari 2010. Dalam rangka

58 C. Proses Produksi

1) Proses Produksi Kain Erro W/I TC 45 TC 45 108 68 48

a. BBKR

Proses pembakaran bulu yang bertujuan menghilangkan

bulu-bulu yang timbul pada permukaan kain sehingga dapat

memperbaiki kenampakan kain.

b. SCOURING BLEACHING

Kain yang sudah di BBKR dicuci dengan proses

pencucian awal untuk melepaskan rantai kanji dengan

oksidator dalam serat. Setelah itu melalui proses pemberian

obat scouring yang bertujuan mengubah pigmen grey

menjadi putih.

SCOURING BLEACHING dengan Indikator

Zat pengokzid dapat memutuskan ikatan kanji dengan serat

tetapi juga dapat memutuskan ikatan dalam serat sehingga

melemahkan serat.

Adalah proses pemadatan kain yang tujuannya agar

elastisitas kain setelah dicuci tidak lebih dari 1% atau kai

59 2) Alat Produksi atau Mesin Produksi :

a. Shearing

Merupakan mesin yang digunakan untuk memotong bulu

pada grey.

b. Gas Singing (GS)

Merupakan mesin yang digunakan proses BBHK. Mesin

ini digunakan untuk produk WI (putih)

c. HK

Merupakan mesin yang digunakan untuk menghilangkan

serat kanji yang masih menempel pada serat kain, hanya

proses dyeing.

d. Continous Bleaching (CB)

Mesin ini memiliki fungsi ganda yaitu, dapat digunakan

sebagai scouring bleaching, dan juga dapat digunakan

sebagai bleaching saja.

e. Stenter

Mesin yang memiliki fungsi untuk proses resi finish dan

set.

f. CPB II

Merupakan mesin yang berperan sebagai costic warna

untuk menyerap warna lebih baik, sehingga warna kain yang

60 g. Sueding

Merupakan mesin yang digunakan untuk menmbulkan

serat bulu pada produk kain tertentu. Dengan kapasitas

mesin.

h. Jet Dyeing

Merupakan mesin yang digunakan untuk proses

pewarnaan dimana kain akan melewati proses pemberian

warna.

i. CPB Dyeing

Alat ini dikelompokkan menjadi dua CPB Barat untuk kain

lebar dan CPB Timur digunakan untuk kain pendek.

j. Curing

Merupakan mesin yang digunakan untuk membantu

proses terjadinya fiksasi sehingga warna yang dihasilkan

lebih cemerlang.

k. Comfeed

Merupakan mesin yang digunakan untuk membantu

melenturkan kain full polyster dengan kapasitas mesin.

l. Callender

Merupakan mesin yang memiliki fungsi untuk proses kain

61 D. Pembahasan Masalah

Berdasarkan data yang diperoleh dari PT. Sari Warna Asli Unit I

maka dilakukan pembahasan mengenai pengendalian kualitas dengan

mengguanakan analisis c-chart.

Analisis ini digunakan untuk mengetahuai dan menentukan apakah

kerusakan pada produk kain erro yang terjadi dalam proses produksi

masih dalam batas kendali atau tidak. Dalam analisis ini disertakan

diagram sebab akibat (fish bone) dan diagram pareto untuk

mengetahui jenis kerusakan serta penyebabnya.

1. Analisis C – Chart

Bagan pengendalian c-chart digunakan untuk mengadakan

pengujian terhadap kualitas proses produksi yang mengetahui

banyaknya jumlah produk yag rusak dan untuk mengetahui

apakah ada kerusakan produksi yang masih dalam batas kendali

apa tidak. Untuk mengetahui hal tersebut pnulis mengadakan

perhitungan yaitu dengan metode c-chart. Metode tersebut

digunakan untuk mengetahui tingkat kerusakan produk yang

62

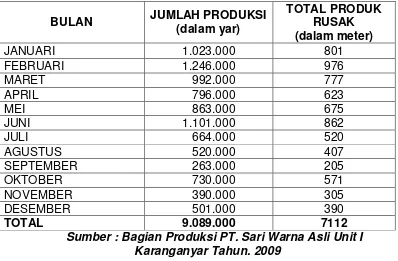

TABEL 3.1

Data Kerusakan Produk Kain Erro Di PT. Sari Warna Asli Unit I Karanganyar

Tahun.2009

BULAN JUMLAH PRODUKSI

(dalam yar)

TOTAL PRODUK RUSAK (dalam meter)

JANUARI 1.023.000 801

FEBRUARI 1.246.000 976

MARET 992.000 777

Sumber : Bagian Produksi PT. Sari Warna Asli Unit I Karanganyar Tahun. 2009

a. Data tabel 3.1 kemudian dilakukan perhitungan dengan

menggunakan metode c-chart dengan langkah sebagai berikut

Mencari rata-rata kerusakan

g

Dari perhitungan diatas dapat diketahui bahwa rata-rata

63

b. Menentukan batas kendali atas (UCL) dan batas kendali

bawh (LCL) dengan menggunakan rumus :

1) UCL = c + 3 c

= 592,6 + 3 592,6

= 592,6 + 73,03

= 665,70

2) LCL = c - 3 c

= 592,6 – 3 592,6

= 592,6 – 73,03

64

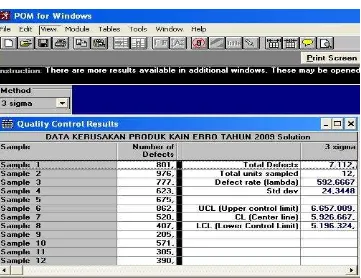

2. Analisis c-chart dengan menggunakan POM for windows

Tabel 3.2

Data Kerusakan Produk Kain Erro Di PT. Sari Warna Asli Unit I Karanganyar

65

Gambar 3.3

Grafik C-Chart Kerusakan Kain Erro Tahun 2009 PT.Sari Warna Asli Unit I

Berdasarkan grafik di atas hasil perhitungan dengan analisis c-chart

menunjukkan bahwa untuk kain erro pada bulan Januari – Desember

2009, secara umum dapat diketahui bahwa produksi kain erro

sebagian besar masih berada diluar batas pengendlian (out of

control), kecuali pada bulan April, Juli dan Oktober yang berada di

batas pengendalian (in control).

Berdasarkan tabel tersebut pada bulan Januari, Februari, Maret,

Mei, Juni, Agustus, September, November dan Desember kerusakan

yang paling besar adalah flek obat. Dengan demikian dapat

disimpulkan bahwa kerusakan kerusakan flek obat yang

menyebabkan produk kain erro berada diluar batas pengendalian (out

of control). Dengan demikian perusahaan perlu melakukan tindakan

perbaikan atau koreksi kembali terhadap produk kain erro agar tidak

66 3. Analisis Diagram Pareto

“Diagram pareto merupakan diagram yang mengklasifikasikan

hasil menurut sebab dan gejalanya (Purnomo, 2004: 302).”

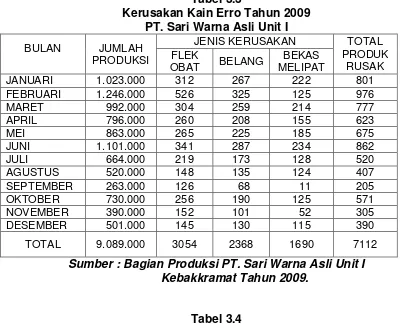

Persentase kerusakan kain erro di lihat dari cacat keseluruhan

Tabel 3.3

Kerusakan Kain Erro Tahun 2009 PT. Sari Warna Asli Unit I

BULAN JUMLAH

PRODUKSI

JENIS KERUSAKAN TOTAL PRODUK

Sumber : Bagian Produksi PT. Sari Warna Asli Unit I Kebakkramat Tahun 2009.

Tabel 3.4

Komposisi Jenis dan Jumlah Kerusakan Produk Kain Erro PT. Sari Warna Asli Unit I

Tahun 2009

67

Menghitung persentase jenis kerusakan kain erro :

a. Flek Obat

7112 3054

x 100%

= 42,942%

b. Belang

7112 2368

x 100%

= 33,296%

c. Bekas Melipat

7112 1690

x 100%

= 23,763%

Gambar 3.4

68

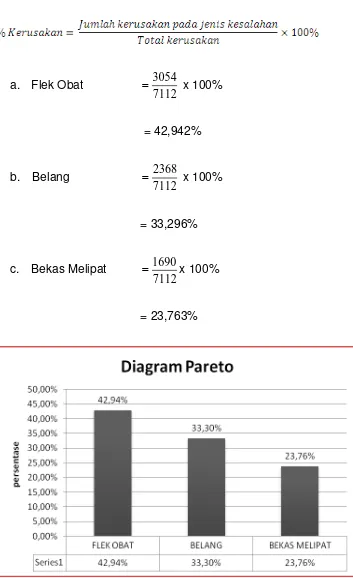

Berdasarkan diagram Pareto dapat diketahui bahwa jenis

kerusakan tertinggi terjadi karena flek obat obat. Beberapa sebab

yang mengakibatkan kain erro menjadi rusak antara lain:

a. Flek Obat

Adalah cacat kain yang dikarenakan tidak

sempurnanya pencampuran warna. Yang diakibatkan dari

penimbangan dan sistem memasukkan obat yang tidak

tepat, sehingga menyebabkan warna kain menjadi pudar

atau tidak seperti yang diinginkan.

b. Belang

Adalah cacat kain yang terdapat warna lain yang

tercampur dalam standar kain yang diharapkan.

c. Bekas Melipat

Adalah cacat kain dikarenakan kondisi kain yang tidak

rata dan ketidaksempurnaan pada saat proses

penggulungan kain

4. Analisis Diagram Sebab Akibat (fish-bone chart)

Diagram sebab akibat adalah grafik yang menggambarkan

hubungan antara masalah atau akibat dengan faktor-faktor yang

69

Diagram sebab akibat digunakan untuk penelusuran akar

penyebab terjadinya masalah secara aktif.

Diagram ini sangat membantu untuk melihat aliran proses

dan dimana masalah terjadi. Cara untuk membuat diagram

sebab-akibat dimulai dengan menggunakan 4 kategori yaitu :

material, mesin, manusia dan metode.

a. Faktor Material.

1) Bahan rusak dari pemasok

Bahan baku yang digunakan tidak lain adalah kain

grey. Apabila kain itu rusak/kotor (akibat proses

sebelumnya), maka akan menghambat penyerapan zat

warna kedalam serat kain dan mengakibatkan pewarnaan

menjadi belang atau motif meleset.

2) Kondisi kain tidak stabil

Temperature lingkungan juga berpengaruh terhadap

kondisi bahan baku atau kain karena temperature yang

berubah-ubah menyebabakan benang atau kain grey

70 b. Faktor Mesin

1) Service kurang rutin

Terlambat dalam memperbaiki kondisi mesin dapat

mengakibatkan lambatnya kinerja mesin dan tidak sesuai

konstruksi.

2) Kondisi mesin yang sudah tua

Masalah ini merupakan masalah yang paling banyak

dihadapi oleh industri textile kaena mahalnya biaya untuk

pembelian mesin dengan teknologi yang baru.

3) Mesin macet atau rusak

Kemacetan mesin secara tiba-tiba dapat

memperlambat proses produksi dan meningkatkan resiko

menurunnya tingkat kualitas produk akhir yang dihasilkan.

c. Faktor Manusia

1) Kurang pengawasan

Sedikitnya petugas pengawas bila dibandingkan

dengan jumlah mesin juga berpengaruh terhadap proses

71 2) Konsentrasi berkurang

Konsentrasi yang tinggi sangat dibutuhkan namun

banyaknya pekerjaan sering membuat konsentrasi

karyawan tepecah. Masalah ini sangat terasa dialami oleh

pekerja shift malam karena selain menangani mesin juga

melawan rasa kantuk.

3) Kurang pelatihan

Karyawan yang kurang terlatih membuat pekerjaan

menjadi tidak teratur dan hasilnya kurang maksimal.

d. Faktor Metode

1) Metode yang kurang tepat

Kesalahan ini mungkin saja terjadi karena banyak

konstruksi kain yang diproduksi sehingga membuat

kelalaian penggunaan metode yang sama namun dalam

konstruksi yang berbeda.

2) Cara penggunaan obat salah

Hal ini disebabkan karena bila metode dalam

pencampuran resep obat pewarna salah, maka akan

menyebabkan terjadinya kerusakan kain yaitu flek obat.

Jadi pencampuran obat/resep haruslah pas(tepat) agar

72

Berikut adalah permasalahan dalam memproduksi kain erro

dan penyebab-penyebab kesalahan tersebut yang dapat

73 Gambar 3.4 Diagram Sebab Akibat

MESIN MANUSIA

Cara penggunaan obat salah Mesin sudah tua Kurang pengawasan

Metode yang kurang tepat Mesin macet / rusak Konsentrasi

berkurang

KERUSAKAN PRODUK Kondisi kain tidak

stabil

Bahan rusak dari pemasok

Kurang pelatihan Service kurang rutin

74 BAB IV

PENUTUP

A. KESIMPULAN

Berdasarkan pembahasan pada BAB III mengenai

pengendalian kualitas dengan metode c-chart pada kain erro pa PT.

Sari Warni Asli maka dapat diambil kesimpulan

1. Dari analisis c-chart pada tahun 2009 dapat diketahui bahwa

rata-rata kerusakan produk yang terjadi adalah sebesar 592,67 kemudian

untuk batas kendali atas (UCL) adalah sebesar 665,70 dan batas

kendali bawah (LCL) adalah sebesar 519,64. Berdasrkan

perhitungan dengan analisis c-chart pada tahun 2009 dapat diketahui

bahwa hampir semua kerusakan berada diluar batas pengendalian

kecuali pada bulan April, Juli, Oktober. Kerusakan yang paling besar

adalah flek obat yang menyebabkan kerusakan diluar batas kendali.

2. Berdasarkan analisis diagram pareto dapat diketahui juga tingkat

kerusakan yang paling besar adalah flek obat yaitu sebanyak 3054

produk atau 42,942% dari total jenis kerusakan produk dan

kerusakan terkecil adalah bekas melipat sebanyak 1690 produk atau

23,763% dari kerusakan produk. Sedangkan pada jenis kerusakan

belang yaitu sebanyak 2368 produk atau 33,296% dari kerusakan

75

3. Dari analisis diagram sebab akibat dapat diketahui faktor-faktor

penyebab kerusakan pada PT. Sari Warna Asli yaitu :

a. Jenis kerusakan yang disebabkan oleh mesin sangat beragam

misalnya, service mesin kurang rutin, kondisi mesin sudah tua

dan mesin tiba-tiba mati atau rusak.

b. Jenis kerusakan yang diakibatkan oleh material adalah bahan

rusak dari pemasok dan kondisi kain tidak stabil.

c. Jenis kerusakan yang diakibatkan oleh faktor tenaga kerja atau

faktor manusia adalah kurangnya pengawasan, kurang

konsentrasi dan kurangnya pelatihan.

d. Jenis kerusakan yang diakibatkan oleh faktor metode adalah

system atau cara penggunaan obat salah dan metode yang

digunakan kurang tepat.

B. SARAN

Berdasarkan pembahasan analisis data dan kesimpulan hasil

penelitian yang telah dikemukakan diatas, maka peneliti ingin

memberikan saran yang diharapkan dapat memberikan manfaat

bagi pihak perusahaan untuk menentukan langkah lebih lanjut

mengenai pengendalian kualitas. Adapun saran yang ingin penulis

sampaikan adalah sebagai berikut :

1. Perusahaan perlu meninjau kembali kebijakan yang

76

Penerapan system pengendalian kualitas yang baik dan tepat

akan dapat mengurangi persentase kerusakan produk yang

berada diluar batas toleransi (out of control)

2. Melakukan pemeliharaan secara rutin terhadap mesin-mesin

maupun alat yang mendukung kinerja perusahaan sehingga

dapat mencegah terhambatnya proses produksi dan

meminimalkan kesalahan atau kerusakan yang terjadi akibat

mesin yang bermasalah.

3. Melakukan pelatihan-pelatihan kerja baik untuk karyawan baru

maupun karyawan lama sehingga dapat mempertahankan dan

meningkatkan mutu produk.

4. Penerimaan karyawan baru harus dilakukan secara selektif

khususnya untuk bagian yang membutuhkkan keahlian khusus.

5. Lebih teliti dan sering melakukan tindakan pengontrolan pada

77

DAFTAR PUSTAKA

Ariani, Wahyu D. 2004. Pengendalian Kualitas Statistik. Yogyakarta: Andi.

Handoko, T. Hani. 1999. Dasar-Dasar Manajemen Produksi Dan Manajemen Operasi. Edisi 1. Yogyakarta: BPFE UGM.

Purnomo, Hari. 2003. Pengantar Teknik Industri. Yogyakarta: Graha Ilmu.

Render, barry dan jay Heizer. 2005. Manajemen Operasi. Edisi 7. Jakarta: Salemba Empat.

Tjiptono, Fandy dan Anastasia Diana. 2003. Total Quality Management. Edisi revisi. Yogyakarta: Andi.