ANALISIS TATA LETAK FASILITAS PRODUKSI KERANGKA MESIN

PENGADUK ADONAN BATAKO PADA U. D REKAYASA WANGDI,

SLEMAN, D.I.YOGYAKARTA.

Heavy Zerry Novibrilliawan (13522023), Rizqi Ramadhani (13522125),

Fika Rifai (13522248)

Laboratorium Sistem Manufaktur Terintegrasi Profram Studi Teknik Industri, Fakultas Teknologi Industri

Universitas Islam Indonesia ABSTRAK

U.D Rekayasa Wangdi adalah perusahaan yang bergerak di bidang rekayasa industri mesin yang berlokasi di Cambahan, Nogotirto, Gamping, Sleman, D.I.Yogyakarta. Perusahaan ini memproduksi berbagai macam mesin dan alat industri untuk skala besar, kecil, menengah dan peralatan. Peneliti melaukan observasi dan wawancara pada UKM tersebut dan diketahui bahwa tata letak yang tersedia belum berdasarkan perhitungan yang baik sehingga laju aliran proses produksi menjadi kurang baik. Peneliti tertarik untuk melakukan riset di UKM ini untuk memberikan usulan tata letak fasilitas berdasarkan produk terlaris yang dibuat pada UKM ini. Metode yang dilakukan peneliti dalam penelitian ini adalah dengan menganalisis struktur produk, proses pembuatan produk, dan menentukan derajat kepentingan dan hubungan dari masing masih departemen menggunakan analisis Activity Relationship Chart, analisis Activity Relationship Diagram, dan analisis Area Allocation Diagram. Selanjutnya menganalisis ongkos yang timbul dari material handling dan memberikan usulan tata letak fasilitas yang lebih baik. Biaya yang timbul dari tata letak fasilitas lebih mengarah pada biaya material handling dimana ketika menggunakan tata letak awal biaya yang dibutuhkan adalah Rp28.125,00. Perhitungan usulan tata letak fasilitas yang diusulkan oleh peneliti membutuhkan biaya material handling sebesar Rp11.538,00, selisih biaya tata letak awal dengan tata letak usulan adalah Rp16.587,00.

PENDAHULUAN

U. D Rekayasa Wangdi adalah sebuah perusahaan rekayasa industri didirikan oleh Wangdi Wusono pada tahun 2005 yang memproduksi mesin dan alat industri untuk Usaha Kecil Menengah. Terdapat total 24 ruangan yang ada pada UD Rekayasa Wangdi dengan luas total 1848m2 persegi dimana 8 ruangan tersebut digunakan untuk fasilitas produksi. Fasilitas

produksi yang ada terdiri dari, departemen Pemotongan, departemen Penghalusan, departemen Pengelasan, departmen Pengeboran, departmen Pengecatan, dan departmen Assembly. Analisis tata letak fasilitas akan mengacu pada produk mesin pengaduk adonan batako karena produk ini merupakan produk terlaris mengingat tingginya pembangunan yang terjadi di Indonesia. Alasan lainnya adalah karena mesin pengaduk adonan batako menggunakan semua departmen yang terdapat pada fasilitas produksi sehingga re-layout tata letak fasilitas dapat diterapkan pada fasilitas produksi. Permasalahan yang terjadi pada pembuatan batako tersebut adalah tata letak fasilitas produksi untuk pembuatan pengolah adonan batako masih belum baik sehingga dapat berakibat pada lamanya proses pengerjaan dan kemungkinan terjadi cacat produk akibat aliran kerja yang menyilang.

BATASAN MASALAH

Peneliti membatasi permasalahan yang akan diteliti yaitu memfokuskan analisis usulan tata letak fasilitas pada pembuatan kerangka mesin pengaduk adonan batako.

RUMUSAN MASALAH

1. Bagaimana struktur dan proses produk pada mesin pengaduk ado nan batako ? 2. Bagaimana analisis hubungan fasilitas dalam perusahaan UD Rekayasa Wangdi? 3. Bagaiana usulan tata letak fasilitas pada perusahaan UD Rekayasa Wangdi? TUJUAN PENELITIAN

1. Mengetahui struktur dan proses produk pada mesin pemgaduk adonan batako. 2. Mengetahi analisis hubungan fasilitas dalam perusahaan UD Rekayasa Wangdi. 3. Mengetahui usulan tata letak fasilitas pada perusahaan UD Rekayasa Wangdi.

ASUMSI-ASUMSI

Berikut merupakan beberapa asumsi dalam penelitian ini :

1. Pembuatan kerangka dilakukan untuk keseluruhan produk yang dibuat dengan proses yang sama.

2. Departemen yang digunakan sudah mencakup keseluruhan mesin kegiatan produksi. 3. Gaji seluruh karyawan sama.

ANALISIS PEMILIHAN LOKASI DAN STRUKTUR ORGANISASI UD REKAYASA WANGDI

UKM tersebut sejak didirikan belum memperhitungkan penataan fasilitas sehingga dampaknya baru dirasakan saat ini yaitu kegiatan produksi yang kurang maksimal akibat penataan mesin yang tidak tertata dengan baik. Penataan yang kurang baik tersebut dapat mengakibatkan biaya material handling yang cukup besar dan kemungkinan terjadinya cacat produk saat material handling. Perusahaan ini juga berencana untuk melakukan pengembangan lokasi usaha sehingga memiliki peluang untuk melakukan perubahan tata letak.

Struktur organisasi dari perusahaan ini hanya terdiri dari owner sekaligus manager, dibawanya terdapat karyawan bagian administrasi, dan dibawahnya lagi adalah pekerja. STRUKTUR PRODUK DAN BILL OF MATERIAL PRODUK MESIN PENGADUK ADONAN BATAKO

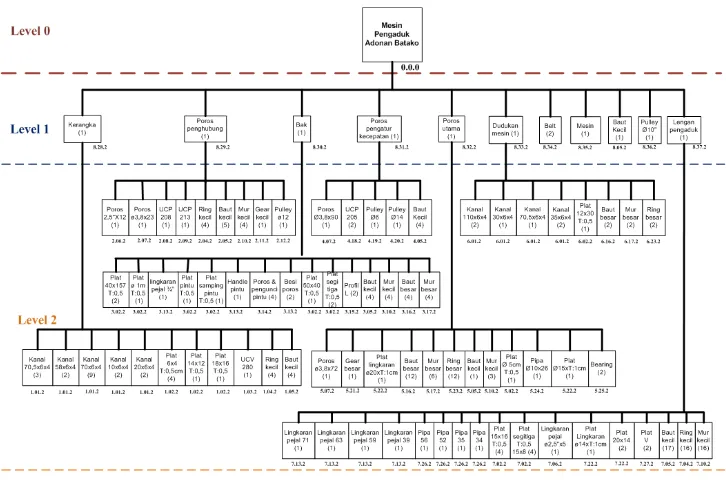

Struktur produk yang digunakan pada UD. Rekayasa Wangdi terdiri dari beberapa komponen besar seperti kerangka, bak, poros, mesin, dan lengan pengaduk. Berikut adalah struktur produk Mesin Pengaduk Adonan Batako tersaji pada gambar 1.1.

Gambar 1 Multilevel Tree

jumlah komponen per unit produk. Berikut adalah Bill Of Material Mesin Pengaduk Adonan Batako tersaji pada tabel 1.1.

Tabel 1 Bill of Material

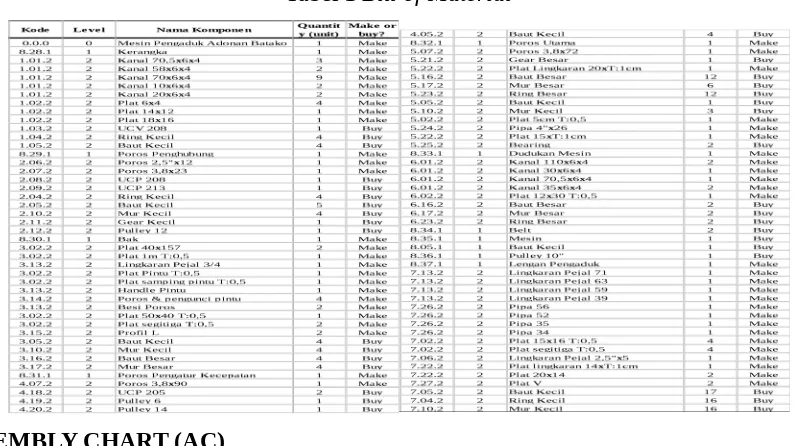

ASSEMBLY CHART (AC)

Assembly Chart merupakan diagram yang menggambarkan hubungan antara komponen-komponen yang akan dirakit menjadi sebuah produk. Assembly Chart bermanfaat untuk menunjukkan komponen penyusun suatu produk dan menjelaskan urutan perakitan komponen-komponen tersebut. Berikut merupakan ARC dari kerangka tersaji pada gambar 1.2.

Gambar 2 Assembly Chart (AC) Kerangka

Route sheet berfungsi untuk menentukan berapa banyak mesin yang dibutuhkan dan menghitung jumlah bahan baku part yang harus dipersiapkan untuk pembuatan part murni. Berikut merupakan route sheet salah satu part dari proses pembuatan kerangka pengaduk adonan batako tersaji pada tabel 2.

Tabel 2 Route Sheet Kanal U 70,5x6x4

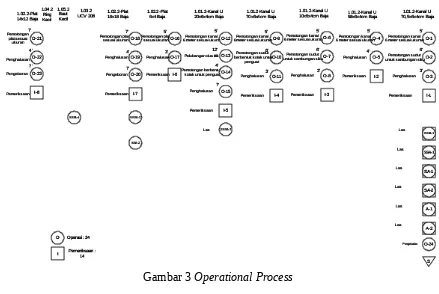

OPERATION PROCESS CHART (OPC) KERANGKA MESIN PENGADUK ADONAN BATAKO

OPC merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dilalui oleh bahan baku hingga produk jadi. Berikut merupakan operation process chart dari kerangka mesin pengaduk adonan batako tersaji pada gambar 3.

Gambar 3 Operational Process

menjadi SSA-1. Kanal U 70x6x4 dihubungkan dengan SSA-1 menjadi SA-1. Kanal U 20x6x4 dirangkai dengan plat 6x4 sehingga diperoleh SSSA-2 dan selanjutnya digabungkan dengan SA-1 sehingga menjadi SA-2. Plat 16x18 dirangkai dengan UCV 208 menjadi SSSA-3 selanjutnya SSSA-SSSA-3 diassembly dengan SSSA-4 yaitu rangkaian antara baut kecil dengan ring kecil menjadi SSA-2, SSA-2 kemudian dirangkai dengan SA-2 menjadi A-1, Plat 16x12 dirangkai dengan A-1 menjadi A-2. Proses perangkaian dilakukan sekaligus dengan pemeriksaan kecuali pada SSSA-2, SSSA-3, SSSA-4, dan SSA-2. Setelah dilakukan proses perangkaian dan pemeriksaan, proses akhir adalah pengecatan produk akhir lalu dilakukan penyimpanan.

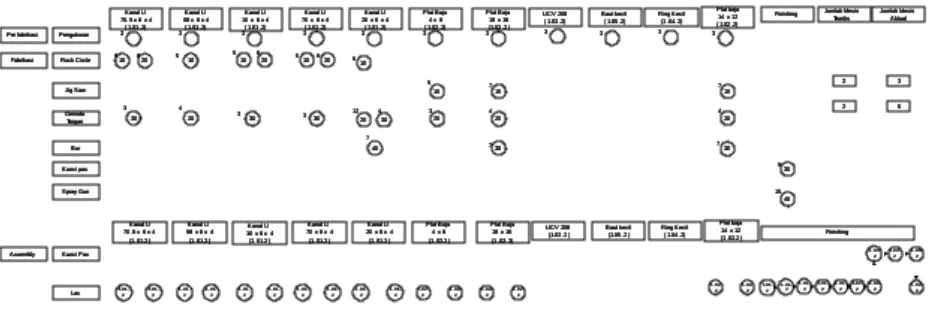

MULTI-PRODUCT PROCESS CHART (MPPC) KERANGKA MESIN PENGADUK ADONAN BATAKO

Multi-Product Process Chart (MPPC) merupakan diagram yang menunjukkan urutan untuk masing-masing komponen yang diproduksi yang berguna untuk gambaran umum langkah-langkah pengerjaan berdasarkan alat yang digunakan dan kesamaan proses yang dilalui. Berikut merupakan multi-product process chart dari kerangka mesin pengaduk adonan batako tersaji pada gambar 4.

Gambar 4. Multi-Product process Chart

ACTIVITY RELATIONSHIP CHART (ARC) UKM UD REKAYASA WANGDI

meliputi fasilitas pelayanan kantor, fasilitas pelayanan produksi, fasilitas pelayanan pabrik dan fasilitas produksi. Berikut disajikan ARC dari fasilitas pelayanan kantor, pabrik, dan produksi tersaji pada gambar 5, 6, dan 7. Warna merah menunjukkan hubungan absolut penting, kuning hubungan sangat penting, hijau hubungan penting, biru hubungan biasa, dan putih tidak ada hubungan.

Gambar 5. ARC Fasilitas Pelayanan Kantor Gambar 6. ARC Fasilitas Pelayanan Pabrik

Gambar 7. ARC Fasilitas Pelayanan Produksi

ACTIVITY RELATIONSHIP DIAGRAM (ARD) UKM UD REKAYASA WANGDI

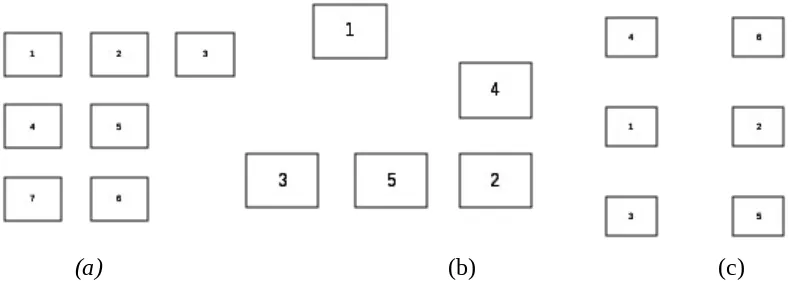

ARD berfungsi sebagai untuk menggambarkan hasil dari analisis aliran dan hubungan antar aktivitas/fasilitas alternative tata letak fasilitas pelayanan. Berikut merupakan ARD yang terpilih dari dua alternative yang diibuat oleh peneliti.

(a) (b) (c)

Gambar 8. Activity Relationship Diagram (a) F.P.Kantor (b) F.P. Pabrik (c) F.P. Produksi

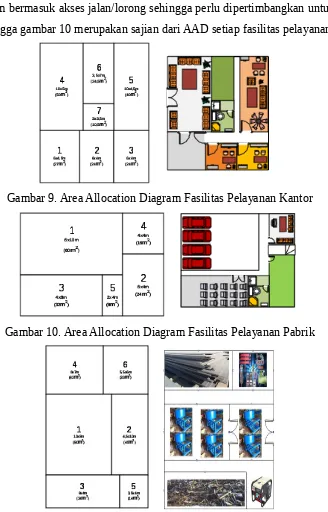

AREA ALLOCATION DIAGRAM (AAD) UKM UD REKAYASA WANGDI

tersebut belum bermasuk akses jalan/lorong sehingga perlu dipertimbangkan untuk aksesnya. Gambar 9 hingga gambar 10 merupakan sajian dari AAD setiap fasilitas pelayanan yang ada.

Gambar 9. Area Allocation Diagram Fasilitas Pelayanan Kantor

Gambar 10. Area Allocation Diagram Fasilitas Pelayanan Pabrik

Gambar 11. Area Allocation Diagram Fasilitas Pelayanan Produksi

ONGKOS MATERIAL HANDLING (OMH) UKM UD REKAYASA WANGDI

awal dengan tata letak usulan adalah Rp16.587,00. Diharapkan jika usulan penelitian ini digunakan UD Rekayasa Wangdi maka usaha tersebut dapat menghemat biaya material handling Rp16.587,00 untuk setiap produksi mengingat seluruh produk membutuhkan proses dalam pembuatan kerangka.

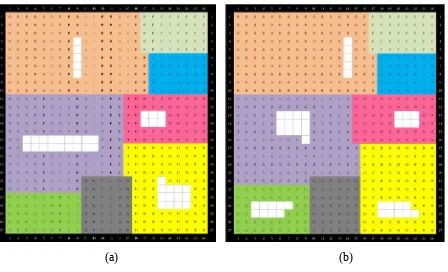

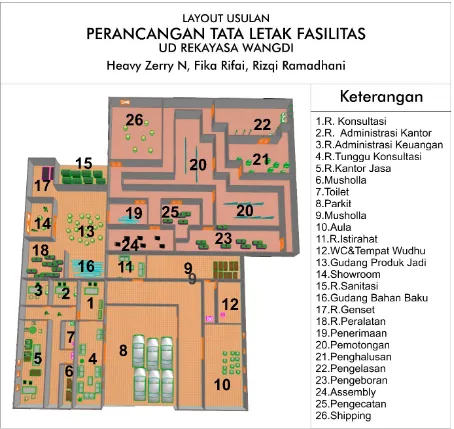

LAYOUT PRODUKSI UKM UD REKAYASA WANGDI

Penataan tata letak produksi oleh peneliti dilakukan dengan model tetris sebagai bahan masukan untuk pengolahan data di software Win-QSB. Win-QSB merupakan aplikasi untuk menata ulang tata letak yang sudah dibuat agar tercapai ongkos material handling paling kecil. Berikut disajikan pada gambar 12 dua alternatif yang diusulkan peneliti sebagai bahan masukan pengolahan di software Win-QSB dengan cara menentukan koordinat-koordinat dari masing-masing departemen.

(a) (b)

Gambar 12. Layout Teteris (a) Alternatif 1 (b) Alternatif 2

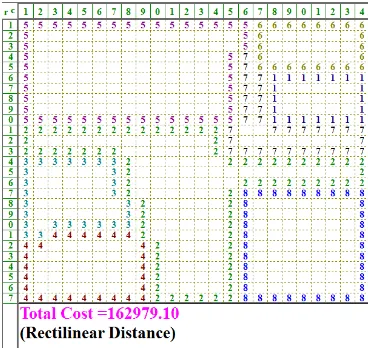

Setelah diolah menggunakan Win-QSB didapatkan total biaya yang dibutuhkan sesuai dengan tata letak yang diterjemahkan oleh software tersebut. Berikut disajikan hasil biaya dari penerjemahan perangkat lunak pada tabel 3.

Tabel 3. Hasil Pengolahan Software Win-QSB

1

Alternatif 1

Improve by exchanging 2

departements Rp 172.884,60 2 Improve by exchanging 3 departements Rp 281.216,20

3

Improve by exchanging 2 departements then 3

departements Rp 172.884,60 4 Improve by exchanging 3 departementsthen 2 departements Rp 172.884,60

5

Alternatif 2

Improve by exchanging 2

departements Rp 162.979,10

then 2 departements Rp 162.979,10

Berdasarkan pada tabel diatas dapat diketahui bahwa tata letak alternative 2 yang diterjemahkan menghasilkan biaya yang paling kecil, maka dari itu alternative 2 menjadi pilihan sebagai usulan penataan ulang departemen kerja yang berada di UD Rekayasa Wangdi. Berikut merupakan hasil layout yang diterjemahkan oleh software Win-QSB tersaji pada gambar 13.

Gambar 13. Tata Letak Usulan Terpilih LAYOUT TERPILIH