PENGARUH KECEPATAN POTONG TERHADAP UMUR PAHAT HSS PADA PROSES PEMBUBUTAN AISI 4340

Ruslan Dalimunthe

Dosen Fakultas Teknik Universitas Sang Bumi Ruwa Jurai

ABSTRAK

Operasi pemotongan logam merupakan salah satu aktifitas yang sering dilakukan dalam industri manufaktur, khususnya untuk memproduksi bagian-bagian pemesanan. Untuk menghasilkan produk yang baik dalam pemesinan digunakan pahat potong sebagai alat bantu, pahat HSS merupakan pahat yang sering digunakan dalam penelitian serta industri. Pahat tidak dapat digunakan terus menerus maka penelitian ini bertujuan untuk mengetahui pengaruh kecepatan potong terhadap umur pahat HSS pada proses pembubutan AISI 4340, mengetahui laju keausan pada proses pembubutan AISI 4340, dan menentukan kecepatan (optimal) untuk proses pembubutan AISI 4340 oleh pahat HSS. Dalam penelitian ini proses pemotongan dilakukan pada meterial baja karbon medium yang memiliki kekerasan 95,9 HRB dengan empat variasi kecepatan potong yaitu v1= 18,01 m/min, v2= 15,68 m/min, v3= 24,55 m/min, v4= 20,28 m/min. Hasil yang diperoleh dari penelitian menunjukkan bahwa besarnya kedalaman potong membuat pabat semakin cepat aus dan pada penggunaan kecepatan yang cukup tinggi resiko kegagalan pada pahat relatif besar. Tingginya kecepatan potong (v) menurunkari fungsi umur pahat, hal ini dapat dilihat pada penelitian ini bahwa umur pahat tertinggi berada pada kecepatan potong 15,68 m/min. Dari tingginya umur pahat yang didapat pada kecepatan 15,68 m/min maka kecepatan potong (v) dikatakan optimal untuk pembubutan AISI 4340 menggunakan pahat High Speed Steel (HSS), dengan diameter benda kerja (d) 27 mm, putaran spindel (n) 185 rpm dan kedalaman potong (a) sebesar 2 mm

________________________

Keywords:Kecepatan Potong,Pahat HSS

PENDAHULUAN

Operasi pemotongan logam

merupakan salah satu aktifitas yang

sering dilakukan dalam industri

manufaktur, khususnya untuk

memproduksi bagian-bagian permesinan. Proses pemotongan logam merupakan suatu proses yang digunakan untuk

mengubah logam dasar menjadi

komponen mesin dengan menggunakan pahat sebagai komponen utamanya.

HSS (High Speed Steel) merupakan jenis material yang banyak digunakan sebagai pahat potong. HSS pertama kali ditemukan pada tahun 1898 merupakan baja paduan tinggi dengan unsur paduan chrom (Cr) dan TungstenlWolfram (W).

Melalui proses penuangan (molten

metallurgy) kemudian diikuti pengerolan ataupun penempaan baja ini dibentuk menjadi batang atau silinder. Pada kondisi lunak (annealed) bahan tersebut dapat diproses secara pemesinan menjadi berbagai bentuk pahat potong. Setelah

proses laku panas dilaksanakan,

kekerasannya cukup tinggi sehingga

dapat digunakan pada kecepatan potong yang cukup tinggi sampai dengan 3 kali kecepatan potong pahat Carbon Tolls Steel (CTS) yang dikenal pada saat itu sekitar 10 m/min, sehingga dinamakan dengan "Baja Kecepatan Tinggi". Bila telah aus pahat HSS dapat diasah sehingga mata potongnya tajam kembali. Karena sifat keuletan yang relatif baik maka sampai saat ini berbagai jenis HSS masih tetap digunakan .

Beberapa penelitian yang

menggunakan pahat HSS telah dilakukan, salah satunya mengenai keausan dan umur pahat pada proses pembubutan baja karbon rendah dengan menggunakan

pahat HSS. Keausan pahat

pahat terendah pada kecepatan potong 47,1 m/min sebesar 1471,488 detik.

Dan penelitian yang dilakukan pada proses pembubutan dengan masing-masing variasi kecepatan potong, variasi laju pemakanan dan variasi tebal potong menunjukkan umur pahat bubut HSS yang dilapisi Titanium Nitrida relatif lebih

tahan lama (meningkat) bila

dibandingkan dengan pahat yang tidak dilapisi. Penyebab lain dari keausan pahat HSS ini adalah tingginya kecepatan potong menyebabkan pahat makin cepat panas .

Seperti yang telah dijelaskan sebelumnya pahat HSS merupakan pahat yang paling sering digunakan dalam penelitian-penelitian dilaboratorium. Dalam prakteknya pahat memiliki umur dan tidak dapat digunakan terus menerus. Faktor-faktor yang menentukan umur pahat adalah geometri pahat, jenis material benda kerja dan pahat, kondisi

pemotongan (kecepatan potong,

kedalaman potong dan gerak makan),

cairan pendingin dan jenis proses

pemesinan [6]. Untuk menentukan

keausan pada pahat potongnya operator mesin melakukan secara visual atau meraba pada bagian ujung mata pahat, cara ini yang sering dilakukan di industri

dikarenakan keterbatasan alat dan

efisiensi waktu untuk memenuhi

keinginan konsumen.

Tabel 1. Beberapa unsur yang membentuk HSS .

No Unsur Keterangan

1. Tungsten /wolfram (W)

Dapat membentuk karbida yaitu paduan yang sangat keras (Fe4W2C) yang menyebabkan kenaikan temperatur untuk proseshardeningdan

tempering. Dengan demikian hot hardness

dipertinggi. 2. Chromium

(Cr)

Menaikkan hardanabilitydan hot harness. Chorm merupakan elemen pembentukan karbida, akan tetapi Cr menaikkansensitivityterhadapoverheating.

3. Vanadium dapat dihasilkan HSS yang mampu menahan beban kejut. Keruhiannya adalah lebih sensitif terhadap

overheating(hangusnya ujung-ujung yang runcing) sewaktu dilakukan prosesheatreatment.

4. Molybdenum (Mo)

Menurunkansensitivityterhadapoverheatingserta menghaluskan besar butir. Vanadium juga menipakan elemen pembentukan karbida. 5. Cobalt (Co) Bukan elemen pembentuk karbida. Ditambahkan

dalam HSS untuk menaikkan hot hardness dan tahanan keausan. Besar butir menjadi lebih halus sehingga ujung-ujung yang runcing tetap terpelihara selamaheat treatmentpada temperatur tinggi.

Sudut-sudut Pahat Bubut

Ada beberapa sudut-sudut yang memegang peranan penting dalam proses

pemesinan sehingga menghasilkan

produk yang diinginkan.

Gambar : Nama-nama permukaan dan sudut-sudut pahat bubut (11)

Keterangan :

Aγ = Bidang Pembuangan Geram

α’ = Sudut Bebas Ujung

Aα = Bidang Bebas

β = Sudut Baji

Aα’ = Bidang Bebas Ujung

γo = Sudut Geram Orthogonal

S = Sisi Potong

δ = Sudut Potong

S’ = Sisi Potong Ujung

αo = Sudut Bebas Othogonal

METODE PENELITIAN

Adapun benda kerja yang

digunakan dalam penelitian ini adalah poros AISI 4340 dengan panjang 580 mm

dan berdiameter 33 mm. dengan

spesifikasi diperlihatkan pada tabel 1.

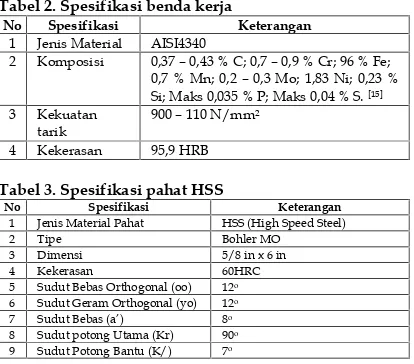

Tabel 2. Spesifikasi benda kerja

No Spesifikasi Keterangan

1 Jenis Material AISI4340

2 Komposisi 0,37 – 0,43 % C; 0,7 – 0,9 % Cr; 96 % Fe;

4 Kekerasan 95,9 HRB

Tabel 3. Spesifikasi pahat HSS

No Spesifikasi Keterangan

1 Jenis Material Pahat HSS (High Speed Steel)

2 Tipe Bohler MO

3 Dimensi 5/8 in x 6 in

4 Kekerasan 60HRC

5 Sudut Bebas Orthogonal (oo) 12o

6 Sudut Geram Orthogonal (yo) 12o

7 Sudut Bebas (a’) 8o

8 Sudut potong Utama (Kr) 90o

Peralatan dan Instrument Pengujian Dalam penelitian ini diperlukan beberapa alat yang digunakan, mesin bubut yang dapat mewakili untuk penelitian ini diperlihatkan pada Tabel.

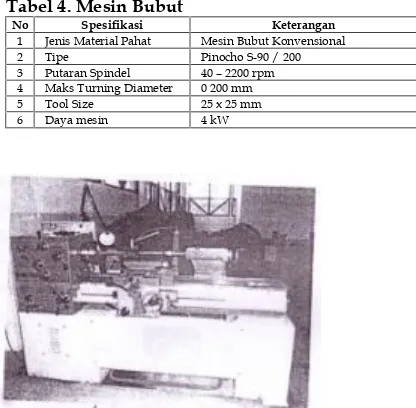

Tabel 4. Mesin Bubut

No Spesifikasi Keterangan

1 Jenis Material Pahat Mesin Bubut Konvensional

2 Tipe Pinocho S-90 / 200

3 Putaran Spindel 40 – 2200 rpm 4 Maks Turning Diameter 0 200 mm

5 Tool Size 25 x 25 mm

6 Daya mesin 4 kW

Gambar 4. Mesin bubut Pinochio tipe S-90/200

Mesin Gerinda

Mesin gerinda merupakan mesin

untuk mengasah dan digunakan

membentuk sudut-sudut pahat sesuai dengan heometri yang digunakan oleh Balai Latihan Kerja.

Alat Uji Kekerasan

Alat uji kekerasan adalah alat yang

diginakan untuk megetahui nilai

kekerasan HSS dan benda kerja pada penelitian ini.

Pada pengukuran kekerasan menurut Rockwell, sebuah benda pendesak ditekan dalam dua tingkat benda kerja yang

dikerjakan licin. Maka kedalaman

pendesakan yang tetap merupakan

ukuran untuk kekerasan, yang sekaligus dapat dibaca pada jam ukur.

Sudut antara dua permukaan objek ukur dapat diukur melalui bayangan yang terbentuk pada kaca buram dari profil proyektor (Gambar. 2). Setelah bayangan difokuskan (diperjelas garis tepinya) dengan cara mengatur letak benda ukur

di depan lensa kondensor dari profil proyektor, maka sudut dari dua tepi bayangan yang akan ditentukan besarnya dapat ditentukan.

Gambar 2. Profil proyektor

Prosedur Penelitian

Metode yang digunakan untuk penelitian ini adalah metode eksperimental, terbagi dalam beberapa tahapan berikut:

Penyiapan Pahat dan Benda Kerja

Penelitian ini menggunakan

material pahat HSS Bohler MO yang

geometri sudutnya telah dibentuk,

disesuaikan dengan spesifikasi yang digunakan oleh BLK sedangkan benda kerjanya adalah AISI 4340 dengan tegangan tarik yang telah diketahui. Dari tegangan tarik benda kerja yang telah diketahui dikonversikan dengan Tabel 1, diperoleh sudut geram orthogonal (γo).

Sudut bebas orthogonal (αo) dipilih 12°,

berdasarkan pada besarnya gerak makan.

Pengukuran dapat dilakukan dengan bentuk sebuah kerucut intan dengan sudut puncak 120° dan ujungnya yang dibulatkan sebagai benda desak. Maka ini disebut rockwell-C (dari bahasa Inggris yaitu Cone), dinyatakan dengan HRC. Biasanya metode ini dipakai untuk bahan-bahan yang keras. Pengukuran dapat juga dilakukan dengan sebuah peluru baja kecil yang keras dengan diameter 1/16" (1,59 mm) sebagai benda pendesak maka ini disebut Rockwell-B (B dari bahasa Inggris yaitu Ball), dinyatakan dengan HRB. Rockwell-B terutama dipakai untuk

bahan-bahan yang lunak seperti

almunium, tembaga dan baja lunak. Pada HRB di ukur lagi pendesakan yang tetap dari peluru setelah dibebani 100 kgf (=981 N).

Profil Proyektor

Profil Proyektor digunakan untuk melihat berapa besar keausan tepi vB yang terjadi akibat proses pemesinan yang dialami oleh pahat HSS dengan menggunakan pembesaran 50X.

Karena gerak makan pada penelitian ini sebesar 0.05 mm/rev. Dan pemilihan sudut K,' sebesar 7° karena diasumsi pemotongan kaku dan α' sebesar 8°.

Pemilihan Variabel Permesinan,

Kecepatan Potong (v) dan Kedalaman potong (α)

Kecepatan potong yang digunakan pada penelitian ini adalah:

1. V1= 18,01 m/min

2. V2= 15,68 m/min

3. V3= 24,55 m/min

4. V4= 20,28 m/min

untuk memperoleh kecepatan potong (v) yang telah ditentukan di atas, dengan

menggunakan rumus (1) dan (2)

dilakukan pemilihan dua kecepatan spindle yaitu 185 dan 340 rpm dan

penyesuaian diameter benda kerja.

Kedalaman potong yang digunakan

konstan yaitu 2 mm, disesuaikan dengan pekerjaan yang dilakukan.

Harga batas keausan tepi untuk material pahat HSS dan benda kerja baja antara 0,3 mm hingga 0,8 mm. Maka dalam penelitian ini ditetapkan harga batas keausan tepi (VB) sebesar 0,3 mm.

Proses pembubutan dan pengujian

keausan tepi

Proses pengambilan data keausari tepi vB diambil pada setiap panjang pemesinan (lt) adalah 100 mm pada masing-masing kecepatan potong (v). Kemudian keausan mata pahat dilihat dengan menggunakan profil proyektor dengan pembesaran 50X. Umur pahat (T) pada masing-masing kecepatan potong didapatkan dengan cara regresi linier.

Prosedur Pengambilan Data

Adapun data-data yang akan diperoleh dari penelitian ini adalah :

Tabel 6. Data Keausan tepi (VB) pada variasi

Tabel 7: Umur Pahat Kecepatan potong

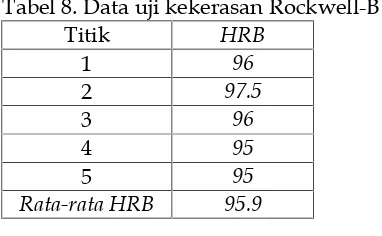

Uji Kekerasan Benda Kerja dan Pahat

Tabel 8. Data uji kekerasan Rockwell-B

Titik HRB

1 96

2 97.5

3 96

4 95

5 95

Rata-rata HRB 95.9

Untuk mengetahui kekerasan pahat, digunakan uji kekerasan Rockwell-C dengan pembebanan 150 kgf, didapat data nilai kekerasan pahat pada 3 titik seperti pada Tabel 9.

Tabel 9. Data uji kekerasan Rockwell-C

Titik HRC

1 76

2 76

3 76

Rata-rata HRC 76

4.2. Bahan dan Geometri Pahat

Pahat yang digunakan adalah pahat HSS tipe Bhler Mo Rapid 1200. nilai tegangang tarik (<Tu) sebesar 900-1100 N/mm2,

gerak makan adalah 0,05 mm/rev, dan kedalaman potong 2 mm maka pahat dapat dibentuk dengan geometri seperti tabel 6 dan gambar 4.

Tabel 10. Spesifikasi bahan dan geometri

Pahat HSS Tipe Bohler Mo Rapid

1200

Lebar x Panjang 5/8 in x 6 in

Sudut Potong Utama (Kr) 90o

Sudut Bebas Orthogonal (ao) 12o

Sudut Bebas (a’) 8o

Sudut Potong Bantu (Kr’) 7o

Sudut Geram Orthogonal (/,,) 12o

Gambar 4. Pahat potong

Kondisi Pemotongan

Kondisi pemotongan yang dilakukan dengan beberapa kondisi kecepatan potong (v) diperlihatkan pada tabel 11 berikut :

Tabel 11. Kondisi pemotongan benda kerja

No V (m/min) Do(mm) Dm(mm) Panjang (mm)

1 18,01 33 29 100

2 15,68 29 25 100

3 24,55 25 21 100

4 20,28 21 19 100

Gambar benda kerja yang belum

dilakukan proses pemotongan diperlihat-kan pada Gambar 5 dan benda kerja yang telah dilakukan proses pemotongan diperlihatkan pada Gambar 6.

Gambar 5. Benda kerja sebelum dilakukan proses pemotongan

Gambar 6. Kondisi pemotongan untuk kecepatan potong 4

Perhitungan Elemen Dasar Proses Bubut : 1. Kedalaman potong, persamaan [4]

a = (do – dm)/2 = (33 – 29)/2 = 2 mm 2. Lebar feram, persamaan [4]

b = a/sinKr

= 2/sm 90 = 2 mm

Hasil Pengujian Keausan Tepi (VB) dan Analisis

Hasil proses pembubutan dan

Gambar 7. Grafik hubungan keausan tepi VB terhadap jumlah sampel pada kecepatan potong yang bervariasi.

Gambar 8. Grafik hubungan waktu potong tc dengan keausan tepi vb

Kecepatan Potong (m/min)

Gambar 9. Hubungan Sampel dengan kecepatan potong

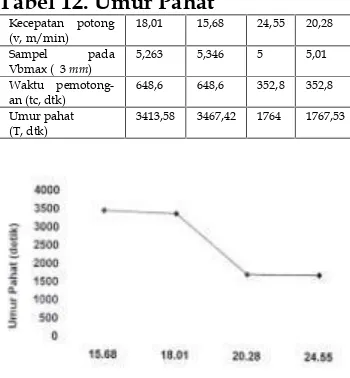

Tabel 12. Umur Pahat

Kecepatan potong (v, m/min)

18,01 15,68 24,55 20,28

Sampel pada Vbmax (٨3mm)

5,263 5,346 5 5,01

Waktu pemotong-an (tc, dtk)

648,6 648,6 352,8 352,8

Umur pahat (T, dtk)

3413,58 3467,42 1764 1767,53

Kecepatan potong (m/min)

Gambar 10. Hubungan antara umur pahat dengan kecepatan potong

Banyak sampel yang telah dikerjakan dikalikan dengan waktu pemotongan (tc)

akan didapatkan umur pahat pada

masing-masing kecepatan potong. Dari Gambar 10 di atas dapat dilihat umur pahat menurun dengan bertambahnya waktu pemotongan, kedalaman potong serta kecepatan potong. Pada saat awal digunakan pertumbuhan keausan relatif cepat dengan membentuk pola linier.

Pada kecepatan yang tinggi pahat dapat mengerjakan dengan waktu relatif cepat

tetapi temperatur pahat meningkat

membuat keausan pahat akan cepat terjadi. Kedalaman potong yang relatif besar juga membuat umur pahat menurun karena beban yang diberikan cukup besar dan permukaan kontak yang luas menimbulkan

pahat cepat aus. Dari Gambar 10 di atas dapat dilihat umur pahat tertinggi pada penelitian ini pada kecepatan potong 15,68 m/min sebesar 4048,56 detik dan umur pahat terendah pada kecepatan potong 24,55 m/min sebesar 1764 detik. Hal ini menunjukkan dengan kedalaman potong sebesar 2 mm serta kecepatan yang tinggi akan menurunkan umur pahat.

SIMPULAN DAN SARAN

Simpulan

Dari hasil pembahasan dan analisis yang telah dilakukan dalam penelitian ini maka dapat diambil beberapa kesimpulan yaitu:

1. Besarnya kedalaman potong

rnembuat pahat semakin cepat aus dan pada penggunaan kecepatan yang cukup tinggi resiko kegagalan pada pahat relatif besar.

2. Tingginya kecepatan potong (v)

bahwa urnur pahat tertinggi berada pada kecepatan putong 15,68 m/min.

3. Dari tingginya umur pahat yang

didapat pada kecepatan 15,68 m/min maka kecepatan potong (v) dikatakan optimal untuk pembubutan AISI 4340 menggunakan pahat High Speed Steel (HSS), dengan diameter benda kerja (d) 27 mm, putaran spindel (n) 185 rpm dan kedalamam potong (a) sebesar 2 mm.

Saran

Dari penelitian yang telah dilakukan, maka saran-saran yang dapat diberikan untuk

1. Pada pembubutan dengan kombinasi pahat High Speed Steel (HSS) dengan benda keija AISI 4340 kecepatan optimal adalah 15,58 m/min karena pahat menunjukkan umur yang tinggi yang memungkinkan pahat dapat digunakan cukup lama.

2. Penelitian perlu dikembangkan

dengan memvariasikan kedalaman potong dan pemotongan dengan menggunakan pendingin (coolant).

DAFTAR PUSTAKA

Boothroyd, G., 1975, “Fundamentals of Metals Machinmg and Machine Tools”. Mc Graw Hill, Tokyo, Japan.

Cakir, M. C., dan Isik, Y., 2004, “Detecting Tool Breakage In Turning AISI 1050 Steel Using Coated and Unocoated Cutting Tools”, Journal of Material Processing Technology.

Donaldson, C., LeCain, G.H., dan Goold, V. C., 1976, “Tool Design”. McGraw Hill Publishing Company. Ltd., New Delhi.

Groove, M.P., 1997’ “Fundamental of Modern Manufacturing”. Prantice Hall.

Hamni, S., 2005, “Penentuan Pahat Potong

pada Mesin CNC Berdasarkan

Pertumbuhan Keausan Tepi dengan Metode Linier”. Laporan Penelitian

Teknik Mesin, Universitas

Lampung, Bandar Lampung.

Ibrahim, G.A., Mudjijana, dan Sujitno, T.,

2004, “Pengaruh Tebal Potong

Terhadap Laju Keausan Pahat Bubut HSS Yang Dilapisi TiN Dengan Teknik Sputtering DC”. Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri, Yogyakarta. Kalpakjian, S., 1997, “Manufacturing

Processes for Enginering Materials”. Addison Wesley Logman, Inc., Canada, USA.

Krar, S.F., Rapisarda, M., dan Check, A.F.,

1997, “Machine Tool and

Manugacturing Tecchnologi”. Dalmar Publisher, USA.