BAB III

TINJAUAN PUSTAKA

3.1. Pengertian Kualitas

1

Ketika digunakan kata kualitas atau mutu, langsung terpikir dalam pikiran masyarakat adalah gambaran mengenai produk atau pelayanan yang sangat bagus, yang dapat memenuhi permintaan dan keinginan masyarakat tersebut. 2

3.1.1. Dimensi Kualitas

Pengertian kualitas atau mutu lainnya menurut ISO (1994) adalah totalitas karakteristik produk atau jasa untuk memperhatikan kapabilitasnya dalam memenuhi kebutuhan yang telah ditetapkan. Menurut Crosby (1979) mutu adalah penyesuaian kebutuhan.

3

1

Dale H. Besterfield. 1998. Quality Control. Fifth Edition. New Jersey: Prentice Hall. H.1.

2

Amin Widjaja Tunggal. 2013. Pengantar Manajemen Mutu. Jakarta:Harvarindo H.332.

3

Dale H. Besterfield.Opcit. H.2.

Ada delapan dimensi kualitas yang dapat digunakan sebagai kerangka perencanaan strategi dan analisis, terutama untuk produk manufaktur. Dimensi-dimensi tersebut adalah:

1. Kinerja (performance) karakteristik operasi pokok dari produk inti.

2. Ciri-ciri atau keistimewaan tambahan (features) yaitu karateristik sekunder atau pelengkap.

4. Kesesuaian dengan spesifikasi (conformance to spesification).

5. Daya tahan (durability) berkatan dengan berapa lama produk tersebut dapat terus digunakan.

6. Serviceability meliputi kecepatan, kompetensi, kenyamanan, mudah direparasi, penanganan keluhan yang memuaskan.

7. Estetika yaitu daya tarik produk terhadap panca indera.

8. Kualitas yang dipersepsikan (perceived quality) yaitu citra dan reputasi.

Dimensi tersebut bersifat independen, oleh karena itu sebuah produk bisa memiliki kualitas yang sangat baik pada satu dimensi namun tidak pada dimensi lainnya.

3.2. Pengendalian Kualitas

4

Pengendalian kualitas adalah suatu pendekatan yang sistematik bahwa produk atau jasa sesuai dengan kebutuhan yang ditetapkan. Hal ini juga merupakan sistem pengoperasian sebagai tanggapan korektif untuk memproduksi barang dan jasa secara ekonomis dan memenuhi kebutuhan pelanggan. Pengendalian kualitas terdiri atas pengembangan, perancangan, produksi, pemasaran dan pelayanan produk dan jasa.5

4

Amin Widjaja Tunggal.Opcit. H. 332-333.

5

Dale H. Besterfield.Opcit. H.2-3.

dimana proses pengendalian ini adalah mengumpulkan, menganalisis dan menginterpretasikan data yang digunakan pada kegiatan pengendalian kualitas.

3.2.1. Pengendalian Kualitas dengan Seven Tools6

6

Rosnani Ginting, 2007, Sistem Produksi, Yogyakarta :Graha Ilmu. H. 304-320.

Proses penyelesaian masalah dan perbaikan kualitas dengan menggunakan alat pengendalian kualitas melalui proses penyelesaian masalah sehingga menjadi lebih cepat dan sistematis. Alat pengendalian kualitas dapat digunakan dengan profesional untuk memudahkan proses perbaikan kualitas. Fungsi alat pengendalian kualitas adalah untuk meningkatkan kemampuan perbaikan proses, sehingga akan diperoleh:

1. Peningkatan kemampuan berkompetisi.

2. Penurunan cost of quality dan peningkatan fleksibilitas harga. 3. Meningkatkan produktivitas sumber daya.

Adapun maksud dan tujuan penggunaan tools tersebut adalah sebagai berikut:

1. Mengetahui masalah.

2. Mempersempit ruang lingkup masalah.

3. Mencari faktor yang diperkirakan merupakan penyebab. 4. Memastikan faktor yang diperkirakan menjadi penyebab. 5. Mencegah kesalahan akibat kurang hati-hati.

6. Melibat akibat perbaikan.

Adapun ketujuh alat pengendalian kualitas tersebut adalah: 1. Stratification (Stratifikasi/Pengelompokkan Data)

Stratification merupakan usaha pengelompokkan data ke dalam kelompokkelompok yang mempunyai karakteristik yang sama. Stratification

ini jugadapat dikelompokkan ke dalam teknik pengelompokan data ke dalam kategori-kategori tertentu, agar data dapat menggambarkan permasalahan secara jelas sehingga kesimpulan-kesimpulan dapat lebih mudah diambil. Kategori-kategori yang dibentuk meliputi data relatif terhadap lingkungan, sumber daya yang terlibat, mesin yang digunakan dalam proses, bahan baku, dan lain-lain.

Kegunaan stratification adalah:

a. Mencari faktor-faktor penyebab utama kualitas secara mudah. b. Membantu pembuatan Scatter Diagram.

c. Mempelajari secara menyeluruh masalah yang dihadapi.

Memperbaiki kerusakan adalah pekerjaan yang sulit jika tidak ada

stratification data. Kriteria stratification yang efektif adalah: a. Jenis kerusakan

b. Sebab kerusakan c. Lokasi kerusakan d. Material

e. Produk

h. Operator perorangan i. Supplier bahan j. Supplier suku cadang

2. Check Sheet (Lembar Pemeriksaan)

Merupakan alat praktis yang digunakan untuk mengumpulkan, mengelompokkan, dan menganalisa data secara sederhana dan mudah. Tujuan utamanya adalah untuk memastikan bahwa data dikumpulkan dengan hati-hati dan teliti dengan mengoperasikan pegawai untuk mengendalikan proses dan pemecahan masalah. Data seharusnya disajikan agar dapat digunakandengan mudah dan cepat dan dianalisa. Format dari Check Sheetberbeda-beda untuk setiap situasi desain oleh tim proyek. Pemeriksaan dibuat berdasarkan harian dan mingguan serta beberapa pemeriksaan seperti temperatur juga diukur. Contoh Check Sheet dapat dilihat pada Gambar 3.1.

Gambar 3.1. Check Sheet

3. Histogram (Diagram Batang)

sehinggadapat dianalisa dan diketahui distribusinya. Dari histogram ini dapat terlihat gambaran penyebaran data apakah data tersebut telah sesuai dengan yang diharapkan atau tidak. Selain itu, histogram dikenal juga sebagai grafik distribusi frekuensi, salah satu jenis grafik batang yang digunakan untuk menganalisa mutu dari sekelompok data (hasil produksi), dengan menampilkan nilai tengah sebagai standar mutu produk dan distribusi ataupenyebaran datanya. Melalui gambar Histogram yang ditampilkan, akan dapat diprediksi hal-hal sebagai berikut:

a. Bila bentuk Histogram pada sisi kiri dan kanan dari kelas yang tertinggi berbentuk simetri, maka dapat diprediksi bahwa proses berjalan konsisten, artinya seluruh faktor-faktor dalam proses memenuhi syarat-syarat yang ditentukan.

b. Bila Histogram berbentuk sisir, kemungkinan yang terjadi adalah ketidaktepatan dalam pengukuran atau pembulatan nilai data, sehingga berpengaruh pada penetapan batas-batas kelas.

c. Bila sebaran data melampaui batas-batas spesifikasi, maka dapat dikatakan bahwa ada bagian dari hasil produk yang tidak memenuhi spesifikasi mutu. Tetapi sebaliknya, bila sebaran data ternyata berada di dalam batas-batas spesifikasi, maka hasil produk sudah memenuhi spesifikasi mutu yang ditetapkan.

Langkah-langkah pembuatan histogram adalah sebagai berikut: a. Kumpulkan paling sedikit 30 data.

c. Masukkan dan susun data tadi ke dalam tabel frekuensi untuk mengetahui frekuensi setiap kelas.

d. Gambarkan histogram berdasarkan tabel frekuensi dengan sumbu vertikal sebagai jumlah frekuensi dan sumbu horizontal sebagai ukuran kelas. Contoh Histogram dapat dilihat pada Gambar 3.2.

Gambar 3.2. Histogram

4. Scatter Diagram (Diagram Pencar)

dalam suatu lembar data.

b. Gambarkan sumbu grafik secara vertikal dan horizontal. Apabila hubunganantara dua macam data ini merupakan hubungan sebab akibat maka sumbu vertikal biasanya menunjukkan nilai kuantitatif dari akibat sedangkan sumbu horizontal akan menunjukkan nilai kuantitatif dari sebab. c. Plot data yang ada dalam grafik. Titik-titik data ini diperoleh dengan

memotongkan nilai kuantitatif yang ada dari kedua sumbu vertikal dan horizontal.

Contoh Scatter Diagram dapat dilihat pada Gambar 3.3.

Gambar 3.3. Scatter Diagram

5. Chart (Peta Kontrol / Bagan Kendali)

stabil. Tetapi sebaliknya, bila sebagian besar data menunjukkan deviasi di luar batas kendali, maka bisa dikatakan proses berjalan tidak normal, yang bisa berdampak pada penurunan Mutu produk. Mutu produk yang diciptakan melalui suatu proses panjang, sesungguhnya tidak pernah bisa terlepas dari variasi, yang dalam hal ini bisa dibedakan menjadi 2 kategori, yaitu :

a. Chance Cause

Yaitu sebuah variasi yang timbul secara tidak terduga dan sukar dikendalikan b. Assignable Cause

Yaitu sebuah variasi yang bisa diperkirakan penyebabnya danmemungkinkan untuk dilakukan pencegahan.

Control Chart yang paling umum digunakan adalah: a. Control Chart untuk variabel

Control Chart untuk pengukuran data variabel. Data yang bersifat variabel diperoleh dari hasil pengukuran dimensi, seperti berat, panjang, tebal, dan sebagainya. Control Chart untuk variabel ini terdiri dari:

1) Peta Kontrol x

Peta ini menggambarkan variasi harga rata-rata (mean) dari suatu sampel lot data (data yang diklasifikasikan dalam kelompok-kelompok) yang ditarik dari suatu proses kerja. Untuk membuat peta kontrol x dapat digunakan rumus-rumus sebagai berikut:

UCL =x + A2 Garis Tengah = x

R

Konstan A2

x

ditabelkan untuk berbagai ukuran sampel dalam tabel. Rumus revisi peta kontrol x untuk data yang out of control adalah:

new

Dimana X = nilai rata-rata dari data = ∑ �−��

�−��

Xd = nilai rata-rata yang out of control

g = jumlah sampel

gd = jumlah sampel yang out of control

Contoh Peta Kontrol xdapat dilihat pada Gambar 3.4.

Gambar 3.4. Peta Kontrol x

2) Peta kontrol R

Konstan D3 dan D4 ditabelkan untuk berbagai nilai sampel dalam tabel. Rumus revisi peta kontrol R untuk data yang out of control adalah:

Dimana : R = Range dari data Xd = Nilai Range yang out of control

g = Jumlah sampel

gd = Jumlah sampel yang out of control

Contoh Peta Kontrol Rdapat dilihat pada Gambar 3.5.

3) Peta kontrol s

Peta ini menggambarkan variasi standar deviasi dari sampel lot data yang ditarik dari suatu proses kerja. Untuk membuat peta kontrol s dapat digunakan rumus-rumus sebagai berikut:

Konstan B3 dan B4 ditabelkan untuk berbagai nilai sampel pada tabel. Rumus revisi peta kontrol s untuk data yang out of control adalah:

Dimana : s = Standar deviasi dari data sd = Nilai standar deviasi yang out of control

g = Jumlah sampel

gd = Jumlah sampel yang out of control

Gambar 3.6. Peta Kontrol s

b. Control Chart untuk atribut

Yaitu Control Chart untuk karakteristik kualitas yang tidak mudahdinyatakan dalam bentuk numerik. Contohnya inspeksi secara visual seperti penentuan cacat warna, goresan, berkarat, dan sebagainya. Control Chart untuk atribut ini terdiri dari:

1) p-Chart

Peta control p digunakan untuk mengamati proporsi produk cacatdibandingkan dengan keseluruhan produksi. Secara simbolis, dapat ditulis sebagai berikut:

P = �� �

Di mana: p = proporsi produk cacat di dalam sampel atau subgrup n = jumlah semua sampel atau subgrup

Gambar 3.7. Peta Kontrol p

2) np-Chart

Peta np hampir sama dengan Peta p, keduanya digunakan untuk menghitung proporsi produk cacat. Namun, penggunaan kedua peta ini tidak sama. Peta np lebih mudah digunakan bagi personil operasi daripada Peta p, karena hasil-hasil inspeksi dimasukkan ke dalam peta tanpa perhitungan lebih lanjut. Perbedaan lainnya, Peta np hanya dapat digunakan untuk subgrup yang jumlahnya konstan, tidak seperti Peta p yang dapat digunakan juga untuk jumlah subgrup yang tidak konstan. 3) u-Chart

Dimana:

u = rata-rata jumlah cacat

∑ � = jumlah cacat setiap subgroup

∑ � = banyak subgroup yang akan diinspeksi

Contoh Peta Kontrol udapat dilihat pada Gambar 3.8.

Gambar 3.8. Peta Kontrol u

4) c-Chart

Peta kontrol c digunakan untuk mengamati kecacatan yang terdapat pada total produksi. Sebuah produk cacat mengandung paling sedikit satu kecacatan. Perlu diperhatikan, bahwa Peta c hanya dapat digunakan untuk menghitung kecacatan apabila jumlah subgroup subgrupnya konstan. Peta kontrol ini menggunakan rumus berikut:

Ci = banyaknya kesalahan setiap unit pada observasi ke- m = banyaknya oberservasi yang dilakukan

Contoh Peta Kontrol cdapat dilihat pada Gambar 3.9.

Gambar 3.9. Peta Kontrol c

6. Cause and Effect Diagram (Diagram Sebab Akibat)

Diagram ini berguna untuk menganalisa dan menemukan faktor-faktor yang berpengaruh secara signifikan di dalam menemukan karakteristik kualitas output kerja dan berguna untuk mencari penyebab-penyebab yang sesungguhnya dari suatu masalah. Untuk mencari faktor penyebab terjadinya penyimpangan kualitas kerja, maka orang akan selalu mendapatkan bahwa ada lima faktor penyebab utama yang perlu diperhatikan, yaitu :

a. Manusia b. Metode Kerja

c. Mesin atau peralatan kerja lainnya d. Bahan-bahan baku

e. Lingkungan Kerja

a. Mengidentifikasi masalah utama.

b. Menempatkan masalah utama tersebut di sebelah kanan diagram.

c. Mengidentifikasi penyebab mayor dan meletakkannya pada diagram utama. d. Mengidentifikasikan penyebab minor dan meletakkannya pada penyebab

mayor.

e. Diagram sebab akibat telah selesai, kemudian dilakukan evaluasi untuk menentukan penyebab sesungguhnya.

Contoh dari diagram sebab akibat (cause and effect diagram) dapat dilihat pada Gambar 3.10.

Gambar 3.10. Cause And Effect Diagram

3.2.2. Metode Taguchi7

Mengetahui kualitas suatu produk dapat dilakukan dengan beberapa metode yaitu metode Anava, Six Sigma, Taguchi, dan lain sebagainya. Metode yang dipilih dalam penelitian ini adalah metode Taguchi. Metode ini dipilih

7

karena pengerjaannya lebih sederhana. Metode Taguchi merupakan suatu metodologi baru dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses dalam waktu yang bersamaan menekan biaya dan sumber daya seminimal mungkin.

Metode Taguchi adalah salah satu metode yang digunakan dalam kegiatan

off line control pada tahap desain proses produksi. Metode ini memberikan sebuah jalan bagi seorang designer untuk tidak perlu melakukan eksperimen dalam jumlah yang sangat banyak untuk menemukan sebuah kombinasi antara parameter mesin (seperti tekanan, suhu, kecepatan) dan berbagai bahan baku yang mungkin untuk digunakan. Dengan metode ini seorang disigner cukup melakukan beberapa ksperimen untuk menemukan kondisi parameter seperti apa dan bahan baku mana yang kemudian akan memberikan hasil yang terbaik. merupakan suatu metodologi baru dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses dalam waktu yang bersamaan menekan biaya dan sumber daya seminimal mungkin. Metode Taguchi berupaya mencapai sasaran dengan menjadikan produk atau proses “tidak sensitif” terhadap berbagai factor seperti misalnya material, perlengkapan manufaktur, tenaga kerja manusia, dan kondisi-kondisi operasional. Metode taguchi membuat produk atau proses menjadi bersifat kokoh terhadap factor gangguan, karena itu metode ini disebut dengan perancnagan kokoh (robust design). Keunggulan metode Taguchi adalah sebagai berikut:

2. Desain eksperimen Taguchi memungkinkan diperolehnya suatu proses yang menghasilkan produk yang konsisten dan kokoh terhadap factor yang tidak dapat dikontrol (faktor gangguan).

3. Metode Taguchi menghasilkan kesimpulan mengenai respon factor-faktor dan level dari faktor-faktor control yang menghasilkan respon optimum

Kekurangan metode Taguchi ialah rancangan metode ini strukturnya kompleks, dimana terdapat pula rancangan yang mengorbankan pengaruh utama dan pengaruh interaksi yang cukup signifikan. Untuk mengatasinya perlu dilakukan pemilihan rancangan percobaan secara hati-hati dan sesuai dengan tujuan penelitian.

3.3. Desain Eksperimen Taguchi8

Desain eksperimen yang baik apabila eksperimen yang dilakukan sesuai dengan masalahnya dan mempunyai efisiensi yang tinggi yaitu apabilaeksperimen dilakukan dengan menggunakan biaya, waktu, dan usaha yang minimum tetapi dapat memberikan informasi yang optimum. Seorang peneliti akan belajar

Tahap utama dalam desain eksperimen Taguchi terdiri atas: 1. Tahap Perancangan

2. Tahap Pelaksanaan 3. Tahap Analisa

3.3.1. Tahap Perencanaan

8

berbagai hal dari beberapa eksperimen untuk mendapatkan informasi yang positif. Perancangan eksperimen merupakan tahap terpenting yang meliputi perumusan masalah, penetapan tujuan eksperimen, penentuan variabel tak bebas, identifikasi faktor-faktor gangguan, penentuan jumlah level dan nilai level faktor, letak kolom interaksi, perhitungan derajat kebebasan, dan pemilihan matriks ortogonal.

3.3.1.1.Klasifikasi Parameter

Banyak faktor yang dapat mempengaruhi karakteristik kualitas (respon variabel) dari suatu produk. Menurut Taguchi faktor dapat diklasifikasikan atas: a. Faktor gangguan

Faktor gangguan adalah suatu parameter yang menyebabkan penyimpangankarakteristik kualitas dari nilai targetnya. Faktor gangguan memiliki nilai yangtidak bisa kita atur atau kendalikan, walaupun dapat kita atur akan mahal biayanya. Faktor gangguan dapat menyebabkan pengaruh pada karakteristik secara tidak terkendali dan sulit diprediksi. Faktor gangguan biasanya sulit, mahal, dan tidak menjadi sasaran pengendalian tetapi untuk tujuan eksperimen mereka perlu dikendalikan dalam skala kecil.

b. Faktor kontrol

terhadap gangguan. Contoh faktor kontrol yaitu jenis bahan baku, gaya dan temperatur.

c. Faktor signal

Faktor signal adalah faktor-faktor yang mengubah nilai-nilai karakteristik kualitas yang sebenarnya yang akan diukur. Karakteristik kualitas dalam perancangan eksperimen di mana faktor signal mempunyai nilai konstan (dalam hal ini tidak dimasukkan sebagai faktor) disebut karakteristik statis. Maka faktor signal dapat mengambil banyak nilai, karakteristik mempunyai sifat dinamik. Faktor signal tidak ditentukan oleh ahli teknik tetapi oleh konsumen berdasarkan hasil yang diinginkan.

d. Faktor skala

Faktor ini digunakan untk mengubah rata-rata level karakteristik kualitas untuk mencapai hubungan fungsional yang diperlukan antara faktor signal dengan karakteristik kualitas. Faktor skala disebut juga faktor penyesuaian.

e. Variabel bebas

1.Brainstorming

Brainstorming merupakan pemikiran kreatif yentang pemecahan suatu masalah, tanpa melihat apakah yang diungkapkan itu masuk akal atau tidak.

Brainstorming akan lebih baik jika dimulai dengan diskusi kelompok untuk memberikan gambaran yang akan dihadapi ditinjau dari semua sudut pandang yang berbeda.

2. Flowchart

Pada metode ini yang dilakukan adalah mengidentifikasi faktor-faktor melalui flowchart proses pembuatan obyek yang diamati. Dengan melihatpada flowchart maka untuk masing-masing tahap diidentifikasi faktorfaktor yang mungkin berpengaruh.

3. Diagram Sebab Akibat

f. Penetuan Variabel Tak Bebas

Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain. Dalam merencanakan suatu eksperimen harus dipilih dan dientukan dengan jelas variabel tak bebas mana yang akan diselidiki. Dalam eksperimen Taguchi variabel tak bebas adalah karateristik kualitas yang terdiri dari tiga kategori yaitu:

1. Karakteristik yang dapat diukur

Semua hasil akhir yang diamati dapat diukur dengan skala kontinyu. Contoh: temperatur, berat, tekanan, dan lain-lain.

2. Karakteristik atribut

Hasil akhir yang diamati tidak dapat diukur dengan skala kontinyu, tetapi dapat diklasifikasikan secara kelompok. Contoh: retak, jelek, baik, dan lain lain.

3. Karakteristik dinamik

Merupakan fungsi repsentasi dari proses yang diamati. Proses yang diamati digambarkan sebagai signal dan output digambarkan sebagai hasil dari signal. Sebagai contoh adalah sistem transmisi otomatis dengan input putaran mesin dan output adalah perubahan getar.

3.3.1.2.Pemilihan Level Faktor

permasalahanyang diteliti. Tetapi untuk memilih level yang sesuai untuk faktor kualitatif lebih sulit. Banyak level yang dipilih dan nilainya tergantung pada pengetahuan terhadap proses atau produk. Jika proses atau produk baru yang diteliti, maka perlu digunakan 3 level untuk beberapa faktor untuk mengevaluasi non linieritas pada range faktor. Jika diketahui pengaruh faktor tertentu, maka faktor dengan 2 level sudah cukup untuk mendapatkan informasi yang diinginkan dari hasil eksperimen. Pemilihan jumlah level penting artinya untuk ketelitian hasil eksperimen dan ongkos pelaksanaan eksperimen. Makin banyak level yang diteliti maka hasil eksperimen akan lebih teliti karena data yang diperoleh lebih banyak. Tetapi banyaknya level akan meningkatkan jumlah pengamatan sehingga menaikkan ongkos eksperimen. Penentuan jumlah level dilakukan untuk mendapatkan ketelitian hasil penelitian. Sumber data dalam penentuan level dari faktor ini didapat dari data pabrik yang merupakan hasil kombinasi dari buku panduan dan pengalaman operator.

3.3.1.3. Penempatan Kolom untuk Faktor dan Interaksi ke dalam Matriks

kebebasannya adalah 6. Karena penelitian ini memiliki 3 derajat kebebasan maka matriks yang digunakan adalah L8(23) yang total derajat kebebasannya adalah 4. Untuk matriks L8(23

3

5

6 1

2

4

7

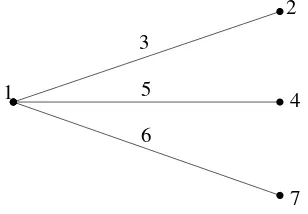

)maka pasangan grafik linear yang digunakan dapat dilihat pada Gambar 3.11.

Gambar 3.11. Grafik Linier L8(23)

Berdasarkan gambar grafik linier di atas dapat diketahui bahwa: Faktor A ditempatkan pada kolom 1

Faktor B ditempatkan pada kolom 2 Faktor C ditempatkan pada kolom 3

3.3.1.4.Pengaruh Faktor-faktor

Menurut Taguchi suatu faktor kontrol mungkin: 1. Hanya mempengaruhi nilai rata-rata saja

2. Hanya mempengaruhi nilai varians saja

Suatu faktor yang mempengaruhi ragam nilai saja (nilai rata-rata tidak) dapat digunakan untuk mengurangi keragaman proses produk.

3. Mempengaruhi nilai rata-rata dan varians

Suatu faktor yang dapat mempengaruhi rata-rata dan ragam sekaligus harus digunakan secara lebih berhati-hati. Faktor yang demikian mempunyai keluwesan dalam mengembangkan persyaratan target.

4. Tidak mempunyai pengaruh sama sekali

Suatu faktor yang tidak mempengaruhi rata-rata atau ragam adalah faktor yang tidak bermanfaat. Walaupun dengan level yang lebih baik faktor tersebutbermanfaat tetapi akan tergantung pada faktor lain misalkan biaya.

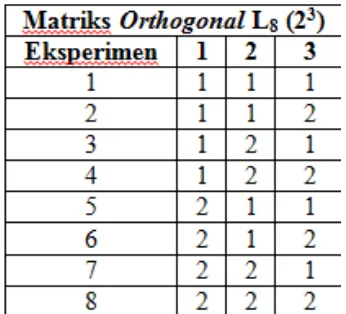

3.3.1.5. Mariks Orthogonal9

Matriks orthogonal yaitu suatu matriks yang elemen-elemennya disusun menurut baris dan kolom. Kolom merupakan faktor yang dapat diubah dalam eksperimen. Baris merupakan kombinasi level dari faktor dalam eksperimen. Matriks disebut orthogonal karena level-level dari faktor berimbang dan dapat dipisahkan dari pengaruh faktor lain dalam eksperimen. Jadi matriks orthogonal adalah matriks seimbang dari faktor-faktor dan level sedemikian hingga pengaruh suatu faktor atau level tidak baur dengan pengaruh faktor atau level yang lain. Faktor-faktor dan level-level merupakan kondisi bermacam-macam proses yang akan diteliti. Matriks orthogonal sangat efisien dalam memperoleh jumlah data

9

yang relatif kecil dan mampu memterjemahkan ke kesimpulan yang berarti dan jelas. Lebih jauh desain eksperimen yang menggunakan matriks orthogonal pada dasarnya lebih mudah untuk dimengerti dan petunjuknya sangat mudah untuk diikuti karena suatu matriks merupakan suatu pemetaan dari level masing-masing faktor yang akan diteliti. Notasi matriks orthogonal dapat dilihat pada Gambar 3.12.

Gambar 3.12. Notasi Matriks Orthogonal

Pemilihan matriks orthogonal yang sesuai tergantung dari nilai faktor dan interaksi yang diharapkan dan nilai level dari tiap-tiap faktor. Penentuan ini akan mempengaruhi total jumlah derajat kebebasan yang berguna untuk menentukanjenis matriks orthogonal yang dipilih. Dalam memilih matriks orthogonal yang sesuai, diperlukan suatu persamaan dari matriks orthogonal tersebut yang mempresentasikan jumlah faktor, jumlah level dan jumlah pengamatan yang dilakukan. Bentuk umum dari matriks orthogonal adalah La(bc

Derajat Kebebasan Matriks = (Banyaknya Faktor) x (Banyaknya Level – 1) Pada penelitian ini jumlah derajat kebebasannya adalah 3 sehingga matriks orthogonal yang sesuai adalah L

) dimana perhitungan derajat kebebasan untuk matriks orthogonal adalah:

matriks orthogonal L8(23). Adapun susunan matriks orthogonal L8(23

Gambar 3.13. Matriks Orthogonal Arrays

) dapat dilihat pada Gambar 3.13.

3.3.1.6.Derajat Kebebasan10

Derajat kebebasan adalah banyaknya pengukuran bebas yang dapat dilakukan untuk menaksir sumber informasi. Angka derajat kebebasan menunjukkan banyak perbandingan bebas yang dapat dilakukan pada sekelompok data. Dalam lingkup eksperimen defenisi ini diterjemahkan ”jumlah pembanding antara faktor (efek utama) atau level interaksi yang dibuat untuk menemukan level mana yang lebih baik dan secara khusus seberapa bagus level tersebut. Pentingnya memahami berapa banyak derajat kebebasan yang dibutuhkan untuk mempelajari faktor minat adalah penting dalam menentukan matriks orthogonal dalam desain eksperimen. Tiap matriks orthogonal mempunyai derajat kebebasan yang dibutuhkan, kita dapat memilih sebuah matriks orthogonal yang mempunyai pembanding atau derajat kebebasan. Dengan menerapkan beberapa aturan dan

10

rumus sederhana, kita dapat menentukan derajat kebebasan untuk faktor (efek utama) dan interaksi dan diperoleh matriks orthogonalnya masing-masing. Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum penelitian yang harus dilakukan untuk menyelidiki faktor yang diamati. Perhitungan derajat kebebasan dan kombinasi yang diusulkan nantinya akan mempengaruhi pemilihan dalam tabel mariks orthogonal. Perhitungan derajat kebebasan memiliki rumus:

V = Banyaknya Level - 1 Dalam penelitian ini terdapat 3 faktor dan 2 level yaitu: 1. Faktor A = 2 level

2. Faktor B = 2 level 3. Faktor C = 2 level

Dengan demikian diperoleh derajat kebebasanya yaitu: Derajat kebebasan faktor A = (2-1) = 1

Derajat kebebasan faktor B = (2-1) = 1 Derajat kebebasan faktor C =

V = 3 (Derajat Kebebasan) (2-1) = 1 +

3.3.2. Tahap Pelaksanaan

Pelaksanaan eksperimen meliputi penentuan jumlah replikasi eksperimen dan randomisasi pelaksanaan eksperimen.

1. Jumlah Replikasi

dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi dilakukan untuk tujuan:

a. Menambah ketelitian data eksperimen

b. Mengurangi tingkat kesalahan pada eksperimen

c. Memperoleh harga taksiran kesalahan eksperimen sehingga memungkinkan diadakannya uji signifikan hasil eksperimen.

2.Randomisasi

Dalam eksperimen selain faktor-faktor yang diselidiki pengaruhnya terhadap variabel, juga terhadap faktor-faktor lain yang tidak terkendali atau tidak diinginkan yang dapat mempengaruhi hasil eksperimen. Pengaruh faktor-faktor tersebut diperkecil dengan menyebarkan pengaruh tersebut selama eksperimen melalui randomisasi (pengacakan) urutan percobaan. Secara umum randomisasi dimaksudkan untuk:

a. Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit eksperimen.

b. Memberikan kesempatan yang sama pada semua unit eksperimen untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh

dari setiap perlakuan yang sama.

eksperimen sesuai jumlah replikasi dan urutan seperti pada randomisasi.

3.3.3. Tahap Analisis

Pada analisis dilakukan pengumpulan dan pengolahan data yang meliputi pengumpulan data, pengaturan data, perhitungan serta penyajian data dalam suatu layout tertentu yang sesuai dengan desain yang dipilih untuk suatu eksperimen yang dipilih. Selain itu dilakukan perhitungan dan pengujian data dengan statistik seperti analisis variasi, tes hipotesa dan penerapan rumus-rumus empiris pada data hasil eksperimen.

3.3.3.1. Analisis Varians Taguchi

Analisis varians adalah teknik yang digunakan untuk menganalisa data yang telah disusun dalam perencanaan eksperimen secara statistik. Analisis ini merupakan teknik menganalisa dengan menguraikan seluruh (total) varians atas bagian-bagian yang diteliti. Di sini dilakukan pengklasifikasian hasil-hasil percobaan secara statistik sesuai dengan sumber-sumber variasi. Analisis varians digunakan untuk membantu mengidentifikasikan kontribusi faktor sehinggaakurasi perkiraan model dapat ditentukan. Analisa varians untuk suatu mariks orthogonal dilakukan berdasarkan jumlah kuadrat untuk masing-masing kolom.

1. Jumlah Kuadrat Faktor

Dimana:

KA = Jumlah level faktor A Ai = Level ke I faktor A

NAi = Jumlah percobaan level ke I faktor A T = Jumlah seluruh nilai data

N = Banyak data keseluruhan 2. Perhitungan Derajat Kebebasan

Derajat kebebasan diperlukan dalam mempelajari faktor atau efek utama, yaitu sama dengan jumlah level dikurangi satu dalam eksperimen. Perhitungan derajat kebebasan dilakukan pada tiap faktor dengan rumus

V = Banyaknya Level – 1

3. Perhitungan Rata-rata Kuadrat (Mean Square) Perhitungan rata-rata kuadrat menggunakan rumus:

MS= �� �

Dimana:

SS = Jumlah Kuadrat V = Derajat Kebebasan

Rata-rata kuadrat dari setiap faktor (A, B, C) dihitung dengan cara yang sama.

4. Jumlah Kuadrat Total

Jumlah kuadrat total dihitung dengan rumus: SST

5. Perhitungan Kuadrat karena Rata-rata (Mean) = ∑ �P

Kuadrat karena rata-rata dihitung dengan rumus:

6. Perhitungan Jumlah Kuadrat Error

Jumlah kuadrat error dihitung dengan rumus: SSe = SST – SSm – SSfaktor

7. Perhitungan Persen Kontribusi

Ketika analisis varians telah digunakan pada seperangkat data dan jumlah kuadrat telah dihitung kita dapat menggunakan data ini untuk membagi jumlah kuadrat dengan faktor-faktor yang relevan. Dengan membandingkan nilai ini terhadap jumlah kuadrat total menghasilkan persen kontribusi dari maisng-masing faktor.

SA’ = SA – vA . Ve

SA adalah jumlah kuadrat deviasi dari target, SA’ adalah jumlah kuadrat sesungguhnya dari faktor A, vA adalah derajat kebebasan A dan Ve adalah varian. Bagian dari jumlah kuadrat vA Ve harus ditambahkan pada jumlah kuadrat karena error untuk menyakinkan bahwa jumlah kuadrat total

sudahdiperhitungkan. Kita dapat menentukan ρ sebagai persentase dari jumlah

kuadrat suatu sumber yang sesungguhnya terhadap jumlah kuadrat total, St:

Bagian dari error yang berasal dari jumlah kuadrat deviasi untuk suatu sumber harus ditambahkan pada jumlah kuadrat untuk menghemat jumlah kuadrat total.

Biasanya peneliti ingin mendapatkan nilai respon tertentu dari suatu produk atau proses. Nilai rata-rata respon yang lebih tinggi adalah lebih baik, nilai nominal adalah yang terbaik, atau rata-rata respon yang lebih rendah adalah lebih baik. Bergantung pada karakteristik, dapat dilakukan pemilihan kombinasi perlakuan yang berbeda-beda sehingga diperoleh hasil-hasil yang memuaskan. Bila telah dilakukan suatu eksperimen dan telah ditentukan kondisi perlakuan optimum, terdapat dua kemungkinan yaitu:

1. Kombinasi level faktor yang digunakan sama dengan salah satu kombinasi di dalam eksperimen.

2. Kombinasi level faktor yang digunakan tidak termasuk di dalam eksperimen (kemungkinan kejadian ini akan semakin besar bila digunakan eksperimen dengan resolusi yang semakin rendah dan semakin fraksional).

Jika kemungkinan pertama yang terjadi, maka salah satu cara langsung untuk memperkirakan nilai rata-rata kondisi perlakuan tersebut adalah dengan merata-ratakan semua hasil trial yang ditetapkan pada level-level tertentu tersebut. Jika kemungkinan kedua yang terjadi, maka harusdilakukan perhitungan. Perhitungan interval kepercayaan untuk perkiraan rata-rata yang optimum adalah sebagai berikut:

Dimana neff adalah jumah pengamatan efektif

9. Perhitungan Eksperimen Konfirmasi

Tujuan eksperimen konfirmasi adalah untuk melakukan verifikasi bahwa ratarata yang ditaksir untuk faktor dan level yang telah dipilih dari eksperimen matriks orthogonal adalah valid. Hal ini perlu dilakukan bila digunakan percobaan pemeriksaan dengan resolusi rendah dan berbentuk faktorial fraksional. Karena adanya pencampuran di dalam kolom, kesimpulan yang diperoleh harus dianggap sebagai kesimpulan awal hingga dilakukannya validasi oleh eksperimen konfirmasi. Ketika eksperimen yang digunakan berbentuk faktorial fraksional dan beberapa faktor memiliki kontribusi terhadap variasi, terdapat kemungkinan bahwa kombinasi terbaik dari faktor dan level tidak terlihat pada kombinasi pengujian matriks orthogonal. Rumusnya adalah sebagai berikut:

Dimana r adalah ukuran sampel yang digunakan (jumlah replikasi) untuk eksperimen konfirmasi (r tidak sama dengan 0).

3.3.3.2.Uji F

variansi setiap individu dalam pengamatan yang timbul karena faktor-faktor yang tidak dapat dikendalikan. Uji F dihitung dengan rumus:

Frasio = �������������������������

3.3.3.3. Strategi Pooling Up

Dirancang untuk mengestimasi variansi error pada analisis varians, sehingga estimasi yang dihasilkan akan lebih baik karena strategi ini akan mengakumulasi beberapa variansi error dari beberapa faktor yang kurang berarti.

3.3.3.4. SNR (Signal to Noise Ratio)

Rasio S/N (rasio Signal To Noise) digunakan untuk memilih faktor-faktor yang memiliki kontribusi pada pengurangan variasi suatu respon. Rasio S/N merupakan rancangan untuk transformasi pengulangan data ke dalam suatu nilai yang merupakan ukuran variasi yang timbul. Penggunaan rasio S/N untuk mengetahui level fakor mana yang berpengaruh pada hasil eksperimen. Rasio S/N mempunyai keuntungan dibandingkan dengan simpangan kuadrat rata-rata. Jika nilai target diubah, maka kondisi optimal yang diperoleh dengan memaksimalkan rasio S/N akan tetap valid. Berdasarkan pendekatan loss function, karakteristik kualitas yang terukur menurut Taguchi dapat dibagi menjadi tiga kategori, yaitu: 1.Semakin kecil semakin baik (Lower is Better)

Karakteristik kualitas dengan batas nilai 0 dan non negatif. Nilai semakin kecil (mendekati nol adalah yang diinginkan).

2.Tertuju pada nilai tertentu (Nominal is best)

Karakteristik kualitas dengan nilai atau target tidak nol dan terbatas. Atau dengan kata lain nilai yang mendekati suatu nilai yang ditentukan adalah yang terbaik.

S/N = -10 log Ve

3.Semakin besar semakin baik (Higher is Better)

Karakteristik kualitas dengan rentang nilai tak terbatas dan non negatif. Nilai semakin besar adalah semakin yang diinginkan. Grafik karakteristik kualitas dapat dilihat pada Gambar 3.14.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Aroma Mega Sari yang bergerak dalam bidang produksi tepung beras. Perusahaan iniberlokasi di Jl. Sei Belumai Desa Dalu X.A Tanjung Morawa, Deli Serdang Sumatera Utara. Waktu penelitian dilakukan adalah Bulan Febuari 2017.

4.2. Jenis Penelitian11

Objek yang diamati adalah proses produksi tepung beras mengenai kualitas tepung beras yang tidak memenuhi spesifikasi atau standar serta dikategorikan sebagai produk cacat (defect). di PT. Aroma Mega Sari.

Berdasarkan sifatnya, maka penelitian ini digolongkan sebagai penelitian eksperimen (experimental research) yaitu penelitian yang bertujuan untuk menyelidiki hubungan sebab akibat dan berapa besar hubungan tersebut dengan mengenakan perlakuan pada satu atau lebih kelompok eksperimen dan membandingkan hasilnya dengan satu atau lebih kelompok kontrol atau kelompok yang tidak dikenakan perlakuan.Hasil jenis penelitian ini akan diharapkan dapat meminimisasi kecacatan produk tepung beras.

4.3. Objek Penelitian

11

4.4. Variabel Penelitian

Penentuan variabel penelitian ditentukan atas dasar studi pendahuluan, studi kepustakaan yang berkaitan dengan permasalahan yang sedang dihadapi. Variabel yang diamati dalam penelitian ini, yaitu:

1. Produk cacat

Produk cacat adalah tepung beras yang tidak sesuai standar perusahaan 2. Lama perendaman beras

Lama perendaman beras adalah durasi proses pencucian beras pada bak cucian untuk membersihkan beras dari kotoran yang ada.

3. Temperatur pengeringan

Temperatur pengeringan adalah temperatur yang digunakan untuk mengeringkan beras yang telah di press dan dicuci.

4. Kecepatan putar mesin penggiling

Kecepatan putar mesin penggiling adalah kecepatan yang digunakan pada mesin penggiling supaya beras menjadi halus.

4.5. Kerangka Berpikir

berasterutama tentang pengendalian faktor-faktor yang memberi pengaruh yang signifikan terhadap kualitas tepung beras.

Kerangka konseptual merupakan suatu bentuk kerangka berpikir yang dapat digunakan sebagai pendekatan dalam pemecahan masalah. Biasanya kerangka penelitian ini menggunakan pendekatan ilmiah dan memperlihatkan hubungan antar variabel dalam proses analisisnya. Kerangka konseptual penelitian dapat dilihat pada Gambar 4.1 di bawah ini.

Produk Cacat Identifikasi dengan SQC

Taguchi Method Hasil Perbaikan Kualitas Serat Masih Kasar

Kadar Abu > 1% Kadar Air > 1%

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Rancangan Penelitian

Penelitian dilakukan dalam beberapa tahap, yang diawali dengan melakukan identifikasi masalah hingga menghasilkan kesimpulan. Tahapan-tahapan tersebut meliputi:

1. Identifikasi masalah

Identifikasi masalah merupakan langkah pertama yang dilakukan saat penelitian berlangsung sehingga dapat mengangkat permasalahan secara jelas dan terarah.

2. Perumusan Masalah

3. Penetapan Tujuan

Penetapan tujuan penelitian sebagai acuan mengarahkan dan menentukan tujuan penelitian.

4. Pengumpulan Data

Data yang dikumpulkan dalam penelitian ini terdiri dari data kuantitatif dan data kualitatif, baik yang berupa data primer maupun data sekunder.

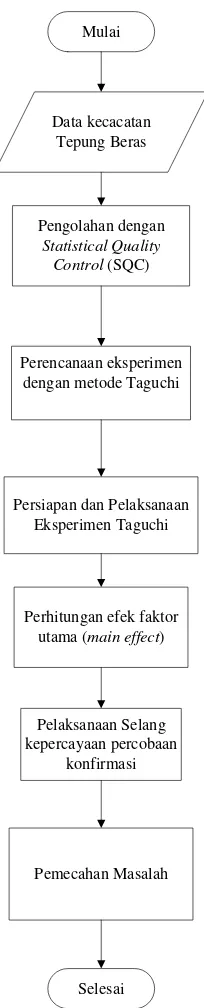

Tahapan proses penelitian dapat dilihat pada Gambar 4.2

Penetapan Tujuan

Pengumpulan Data

Data Primer -Wawancara - data afkir beras

Pengolahan Data -SQC -Taguchi

Analisis Pemecahan Masalah

Kesimpulan dan saran Perumusan Masalah

Data Sekunder - data kecacatan produk - Sejarah Perusahaan

- Gambaran umum Perusahaan Identifikasi Masalah

4.7. Pengolahan Data

Pada pengolahan data digunakan metode Statistical Quallity Control dan

Taguchi Method untuk mendapatkan factor yang paling berpengaruh terhadap kecacatan produk tepung beras. Langkah-langkah pengolahan data adalah sebagai berikut:

1. Alat Pengendalian Kualitas

Alat Pengendalian Kualitas dibuat untuk melihat data kualitas Tepung beras dalam batas kontrol .

2. Identifikasi Faktor Kualitas Terhadap Penyimpangan

Identifikasi penyebab penyimpangan dapat dilihat pada kategori penyimpangan. Faktor yang diidentifikasi adalah faktor-faktor yang dianggap penting saja yang diselidiki.

3. Penentuan Jumlah Level dan Nilai Level Faktor

Pemilihan jumlah level penting artinya untuk ketelitian hasil eksperimen. Jumlah level dan nilai level faktor dalam penelitian masih dalam range. Makin banyak level yang diteliti akan meningkatkan jumlah pengamatan serta ongkos eskperimen.

4. Perhitungan Derajat Kebebasan

Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum eksperimen yang harus dilakukan untuk menyelidiki faktor yang diamati . 5. Pemilihan Matriks Ortogonal

6. Penugasan Faktor-faktor pada Matriks Ortogonal

Penugasan faktor-faktor baik faktor kontrol maupun faktor gangguan dan interaksi-interaksinya pada orthogonal array terpilih dengan memperhatikan grafik linier dan tabel triangular. Kedua hal tersebut merupakan alat bantu penugasan faktor yang dirancang oleh Taguchi. Grafik linier mengindikasikan berbagai kolom ke mana faktor-faktor tersebut. Tabel triangular berisi semua hubungan interaksi-interaksi yang mungkin antara faktor-faktor (kolom-kolom) dalam suatu OA.

7. Persiapan dan Pelaksanaan Percobaan Taguchi

Persiapan percobaan meliputi penentuan jumlah replikasi percobaan dan randomisasi pelaksanaan percobaan.

8. Perhitungan Efek Faktor Utama (Main Effect)

Tujuannya adalah untuk mengidentifikasi pengaruh faktor-faktor urama terhadap kualitas tepung beras, sehingga perlu dilakukan perhitungan nilai tiap level daripada masing-masing faktor.

9. Analisis Data

Pada analisis dilakukan pengumpulan data dan pengolahan data yaitu meliputi pengumpulan data, pengaturan data, perhitungan. Selain itu dilakukan perhitungan dan penyajian data dengan statistik analisis variansi, tes hipotesa dan penerapan rumus-rumus empiris pada data hasil percobaan.

menghitung persentase kontribusi dan perhitungan selang kepercayaan faktor untuk kondisi perlakuan saat percobaan.

11.Percobaan konfirmasi adalah percobaan yang dilakukan untuk memeriksa kesimpulan yang didapat. Tujuan percobaan konfirmasi adalah untuk memverifikasi dugaan yang dibuat pada saat model performansi penentuan faktor dan interaksinya dan setting parameter (faktor) yang optimum hasil analisis hasil percobaan pada performansi yang diharapkan.

Mulai

Data kecacatan Tepung Beras

Pengolahan dengan

Statistical Quality Control (SQC)

Perencanaan eksperimen dengan metode Taguchi

Persiapan dan Pelaksanaan Eksperimen Taguchi

Perhitungan efek faktor utama (main effect)

Pelaksanaan Selang kepercayaan percobaan

konfirmasi

Pemecahan Masalah

Selesai

Gambar 4.3. Flow Chart Pengolahan Data

4.8. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1.

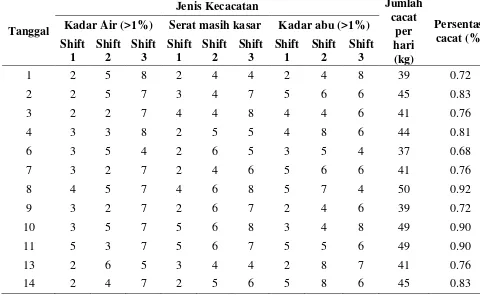

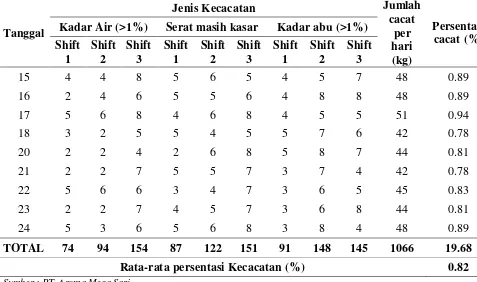

Pengumpulan DataData merupakan kunci untuk menyelesaikan permasalahan yang dihadapi dan metode pengumpulan data sangat berpengaruh untuk mendapatkan data yang benar. Pengumpulan data yang diperoleh melalui pengamatan langsung pada PT. Aroma Mega Sari selama Bulan Febuari 2017 dengan produksi sebesar 5417 kg per hari. Data tersebut adalah kecacatan tepung beras yang dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Produksi Tepung Beras pada Bulan Febuari 2017 di PT.

Tanggal

Jenis Kecacatan Jumlah

cacat Kadar Air (>1%) Serat masih kasar Kadar abu (>1%)

Aroma Mega Sari

Tabel 5.1. Data Produksi Tepung Beras pada Bulan Febuari 2017 di PT.

Aroma Mega Sari (Lanjutan)

Tanggal

Jenis Kecacatan Jumlah

cacat Kadar Air (>1%) Serat masih kasar Kadar abu (>1%)

Shift

Rata-rata persentasi Kecacatan (%) 0.82

Sumber : PT. Aroma Mega Sari

5.2. Pengolahan Data

5.2.1. Statistical Quality Control (SQC)

Statistical Quality Control (SQC) adalah proses pengendalian yang digunakan untuk mengumpulkan, menganalisis dan menginterpretasikan data yang digunakan pada kegiatan pengendalian kualitas. Proses pengendalian tersebut terdiri atas tujuh alat pengendalian kualitas, yaitu:

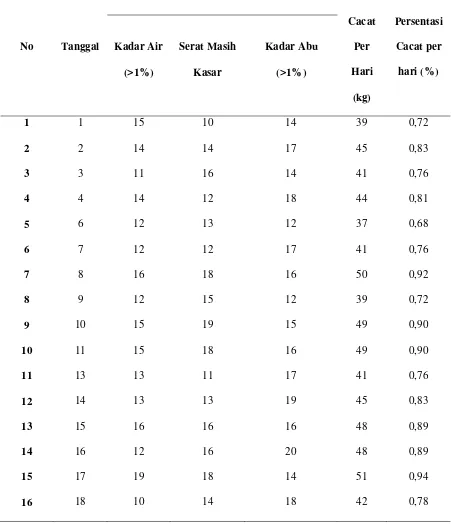

1. Stratification atau Stratifikasi

lantai produksi. Selain itu, stratifikasi juga melakukan pencatatan terhadap jumlah kecacatan yang terjadi pada masing-masing jenis kecacatan. Stratifikasi kecacatan tepung beras dapat dilihat pada Tabel 5.2.

Tabel 5.2. Stratifikasi Produk cacat Tepung Beras Febuari 2017

No Tanggal

Jenis Kecacatan Jumlah

17 20 8 16 20 44 0,81

18 21 11 17 14 42 0,78

19 22 17 14 14 45 0,83

20 23 11 16 17 44 0,81

21 24 14 19 15 48 0,89

22 25 11 13 13 37 0,68

23 27 14 17 18 49 0,90

24 28 17 13 18 48 0,89

TOTAL 322 360 384 1066

Sumber : PT. Aroma Mega Sari

2. Check Sheet atau Lembar Pemeriksaan

Check Sheet atau Lembar Pemeriksaan merupakan alat pengumpul dan analisis data untuk mempermudah proses pengumpulan data sehingga dapat menyajikan data tersebut menjadi lebih komunikatif dan dapat dikonversikan menjadi informasi. Hasil pengumpulan data produk cacat Bulan Febuari 2017 melalui check sheet dapat dilihat pada Tabel 5.3.

Tabel 5.3. Check Sheet Produk cacat Tepung Beras Febuari 2017

No Tanggal

Produksi

per Hari

(kg)

Produk Cacat

per Hari (kg)

Produk Tidak

Cacat (kg)

1 1 5417 39 5378

2 2 5417 45 5372

3 3 5417 41 5376

5 6 5417 37 5380

6 7 5417 41 5376

7 8 5417 50 5367

8 9 5417 39 5378

9 10 5417 49 5368

10 11 5417 49 5368

11 13 5417 41 5376

12 14 5417 45 5372

13 15 5417 48 5369

14 16 5417 48 5369

15 17 5417 51 5366

16 18 5417 42 5375

17 20 5417 44 5373

18 21 5417 42 5375

19 22 5417 45 5372

20 23 5417 44 5373

21 24 5417 48 5369

22 25 5417 37 5380

23 27 5417 49 5368

24 28 5417 48 5369

JUMLAH 1066 128942

Sumber : PT. Aroma Mega Sari

3. Histogram

dilihat pada Tabel 5.4.

Tabel 5.4. Jumlah Produk cacat Tepung Beras Bulan Febuari 2017

Jenis Kecacatan

Dari tabel tersebut dibuat grafik batang (histogram) yang memperlihatkan komposisi jumlah produk cacat dari masing-masing jenis kecacatan yang dapat dilihat pada Gambar 5.1

Gambar 5.1. Histogram Produk cacat Tepug Beras Febuari 2017

Dari Histogram di atas diperoleh bahwa produk cacat tepung beras paling banyak terjadi karena kadar abu yang lebih dari 1% dan serat masih kasar, sehingga penelitian ini difokuskan pada kedua faktor tersebut.

322

Kadar Air (>1%) Serat Masih Kasar Kadar Abu (>1%)

4. Diagram Pencar (Scatter Diagram)

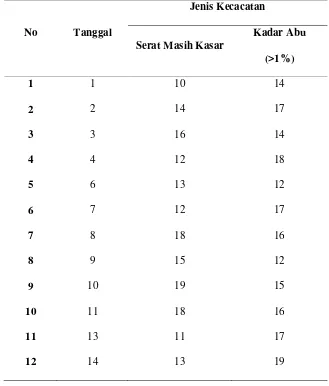

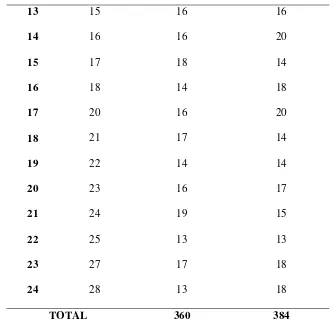

Diagram pencar digunakan untuk melihat hubungan antara jumlah Tepung beras yang diproduksi dengan jumlah kecacatannya. Data kecacatan kadar abu (>1%) dan serat masih kasar dapat dilihat pada Tabel 5.5., untuk selanjutnya disajikan dalam diagram pencar pada Gambar 5.2. dan Gambar 5.3.

Tabel 5.5. Data Produk cacat Tepung Beras Bulan Febuari 2017 dengan

Kecacatan Kadar Abu (>1%) dan Serat Masih Kasar

No Tanggal

Jenis Kecacatan

Serat Masih Kasar

Kadar Abu

(>1%)

1 1 10 14

2 2 14 17

3 3 16 14

4 4 12 18

5 6 13 12

6 7 12 17

7 8 18 16

8 9 15 12

9 10 19 15

10 11 18 16

11 13 11 17

13 15 16 16

Sumber : PT. Aroma Mega Sari

Gambar diagram pencar untuk kecacatan kadar abu (>1%) dapat dilihat pada Gambar 5.2. berikut.

Gambar 5.2. Scatter Diagram Jenis Kecacatan Kadar Abu (>1%)

Dari Gambar 5.2. diketahui bahwa pada hari kerja pertama terdapat 14 kg

14

produk cacat. Gambar diagram pencar untuk kecacatan serat masih kasar dapat dilihat pada Gambar 5.3. berikut.

Gambar 5.3. Scatter Diagram Jenis Kecacatan Serat Masih Kasar

.

5. Peta Kontrol (Control Chart)

Peta kontrol ini digunakan untuk melihat apakah cacat kadar abu dan serat masih kasar pada tepung beras homogen atau tidak. Jika tidak maka dilakukan perbaikan terhadap data yang out of control. Jika homogen maka perbaikan tetap harus dilakukan, tetapi secara menyeluruh tanpa prioritas. Dalam penelitian ini, digunakan peta c, dan untuk melihat penyimpangan pada tepung beras digunakan beberapa variabel yang harus dihitung, yaitu: Central Line

(CL), Upper ControlLimit (UCL), Lower Control Limit (LCL) sebagai berikut:

Garis Tengah (CL) = c = ∑��

= 16 -2√16= 8

Selanjutnya dilakukan juga perhitungan terhadap produk cacat serat masih kasar pada tepung beras antaralain sebagai berikut.

Garis Tengah (CL) = c = ∑��

Perhitungan nilai CL, UCL dan LCL berdasarkan data dari Tabel 5.1. Peta kontrol c produk cacat tepung beras pada kecacatan kadar abu (>1%) untuk setiap hari dapat dilihat pada Gambar 5.4. berikut.

Gambar 5.4. Peta Kontrol C Produk cacat Kadar Abu (>1%) Tepung

Beras Febuari 2017

Dari grafik diketahui bahwa semua data kecacatan kadar abu (>1%) in control

sehingga tidak perlu dilakukan revisi. Dan gambar peta control terhadap serat masih kasar untuk setiap hari dapat dilihat pada Gambar 5.5.

UCL=24

Peta Kontrol C Produk cacat Tepung Beras Febuari 2017

Gambar 5.5. Peta Kontrol C Produk cacat Serat Masih Kasar pada Tepung

Beras Febuari 2017

6. Cause and Effect Diagram (Diagram Sebab Akibat)

Diagram ini digunakan untuk mengetahui penyebab produk cacat tepung beras secara terperinci. Penyebab kecacatan kadar abu disebabkan oleh beberapa faktor, seperti manusia, mesin, metode, lingkungan dan material. Diagram sebab akibat kecacatan kadar abu dapat dilihat pada Gambar 5.6.

Kadar Abu (>1%)

Kadar Abu (>1%)

Material

Material

Kualitas beras kurang bagus Kurang menjaga kebersihan

lingkungan kerja

Tidak tersaring pada mesin ayak tepung seluruh debu

dan kotoran lainnya

Kecepatan putar mesin penggiling terlalu cepat Mesin

Mesin

Manusia

Manusia

Maintenance yang kurang baik

Kelalaian saat

Gambar 5.6. Diagram Sebab Akibat Kadar Abu (>1%)

UCL=22.75

Peta Kontrol C Produk cacat Serat Masih Kasar pada Tepung Beras Febuari 2017

Total Cacat UCL

Berdasarkan wawancara dengan pihak perusahaan bahwa faktor utama penyebab kecacatan kadar abu secara langsung adalah manusia, kecepatan putar mesin penggiling, lama perendaman beras dan suhu pengeringan. Uraian penyebab tersebut dapat dilihat pada Tabel 5.6. berikut.

Tabel 5.6. Penyebab Secara Langsung Kadar Abu

No Faktor Permasalahan Masalah yang dihadapi Akibat yang ditimbulkan

1 Mesin

Kecepatan putar mesin penggilingan yang terlalu

cepat

Abu dari mesin boiler masuk ke dalam mesin penggilingan

2. Metode Beras yang dicuci terlalu lama

Beras yang direndam terlalu lama bisa menjadi lembek dan struktur beras tidak

sesuai lagi dengan standar, sehingga akan hancur terlebih dahulu sebelum dihisap untuk dialirkan menuju proses

penggilingaan

3. Metode Suhu yang digunakan tinggi

Semakin tinggi suhu, semakin baik untuk kandungan air pada tepung karena

akan menguap, tapi jika suhu terlalalu tinggi maka tepung menjadi tidak bagus,

terlebih lagi adanya angin yang timbul dari blowermenyebabkan partikel tepung yang terlalu kering membuat

kotor

No Faktor Permasalahan Masalah yang dihadapi Akibat yang ditimbulkan

4 Manusia Lalai saat bekerja

Bekerja tidak sesuai SOP (lupa menutup keran air, lupa menutup mesin boiler),

sehingga terjadi produk cacat (adanya abu dan air yang berlebih pada tepung)

Penyebab kecacatan serat masih kasar disebabkan oleh beberapa faktor seperti manusia, mesin, material dan metode. Diagramsebab akibat untuk jenis kecacatan serat masih kasar dapat dilihat pada Gambar 5.7. berikut.

Serat Masih Kasar

Serat Masih Kasar

Material

Material

Karakteristik beras yang berbeda Kurang berpengalaman

Waktu perendaman beras yang terlalu sebentar

Metode

Metode

Manusia

Manusia

Maintenance yang kurang baik Kelalaian Saat Bekerja

Mesin

Mesin

Ada beras yang tidak terparut dengan sempurna

oleh mesin parut Waktu proses pemarutan yang

terlalu cepat

Kecepatan putar mesin penggiling terlalu cepat

Gambar 5.7. Diagram Sebab Akibat Serat Masih Kasar

Tabel 5.7. Penyebab Secara Langsung Serat Masih Kasar

Tabel 5.7. Penyebab Secara Langsung Serat Masih Kasar (Lanjutan)

No Faktor Permasalahan Masalah yang dihadapi Akibat yang ditimbulkan

4 Manusia Kurang berpengalaman

Pekerja yang bekerja kurang dari 20 tahun akan sulit untuk membedakan beras yang telah menjadi tepung dengan serat masih kasar atau

tidak, sehingga ada tepung yang masih kasar

5.2.2. Metode Taguchi

5.2.2.1.Metode Taguchi pada Jenis Kecacatan Kadar Abu

No Faktor Permasalahan Masalah yang dihadapi Akibat yang ditimbulkan

1. Mesin

Kecepatan putar mesin penggilingan yang terlalu

cepat

Adanya beras yang tidak sepenuhnya menjadi halus, sehingga ada beberapa beras yang

menjadi tepung tapi masih kasar

2. Metode Beras yang dicuci terlalu lama

Beras yang direndam terlalu lama bisa menjadi lembek dan struktur beras tidak sesuai lagi dengan standar, sehingga akan hancur terlebih dahulu sebelum dihisap untuk dialirkan menuju

proses penggilingaan

3. Metode

Proses pemarutan yang terlalu sebentar

Beras yang direndam terlalu lama bisa menjadi lembek dan struktur beras tidak sesuai lagi dengan standar, sehingga akan hancur terlebih dahulu sebelum dihisap untuk dialirkan menuju

Langkah-langkah metode taguchi untuk jenis kecacatan kadar abu terdiri atas:

1. Tahap Perencanaan Tahap ini terdiri atas: a.Klasifikasi Parameter

Klasifikasi parameter itu sendiri terdiri atas: i. Penentuan Variabel Tak Bebas

Pada penelitian ini yang merupakan variabel tak bebas adalah kualitas tepung beras di PT. Aroma Mega Sari. Karakteristik yang digunakan yaitu smaller the better yang berarti bahwa berkurangnya jumlah produk yang cacat maka akan semakin baik kualitasnya.

ii.Penentuan Variabel Bebas

Variabel bebas dalam permasalahan ini adalah: 1). Suhu Pengeringan

2). Lama Perendaman Beras

3). Kecepatan Putar Mesin Penggilingan iii.Identifikasi Faktor-faktor

b.Penentuan Jumlah Level dan Nilai Level Faktor

Penentuan jumlah level penting artinya untuk ketelitian hasil eksperimen. Makin banyak level yang diteliti maka hasil eksperimen akan lebih diteliti karena data yang diperoleh lebih banyak. Dari alternatif-alternatif faktor terkendali yang ada, maka dapat ditentukan level dari masing-masing faktor yang telah diteliti. Penentuan level ini dilakukan atas pertimbangan:

i.Nilai masing-masing level masih dalam batas range yang ditetapkan perusahaan.

ii.Titik-titik level yang menunjukkan nilai ekstrim.

iii.Level tersebut masih dapat ditangani oleh teknologi proses yang ada.

Sumber data dalam penentuan level dari faktor ini didapat dari data pabrik yang merupakan hasil kombinasi dari buku panduan dan pengalaman operator. Data hasil penetapan level ini dapat dilihat pada Tabel 5.8.

Tabel 5.8. Penentuan Jumlah Level dan Nilai Level Faktor

Kode Faktor Kontrol Level 1 Level 2

A Kecepatan Putar Mesin Penggilingan 179 rpm 192 rpm

B Lama Perendaman Beras 2 jam 2,5 jam

C Suhu Pengeringan 187oC 197 oC

c.Perhitungan Derajat Kebebasan

V = Banyaknya Level – 1

Dalam penelitian ini terdapat 3 faktor dan 2 level yaitu: i. Faktor A adalah Suhu Pengeringan = 2 level

ii.Faktor B adalah Lama Perendaman Beras = 2 level

iii.Faktor C adalah Kecepatan Putar Mesin Penggilingan = 2 level

Tabel 5.9. Perhitungan Derajat Kebebasan

Faktor Kontrol Derajat Bebas (db) Total

A 2-1 1

B 2-1 1

C 2-1 1

TOTAL 3

d.Pemilihan Mariks Orthogonal

Dalam memilih matriks orthogonal yang sesuai, diperlukan suatu persamaan dari matriks orthogonal tersebut yang mempresentasikan jumlah faktor, jumlah level dan jumlah pengamatan yang dilakukan. Bentuk umum dari matriks orthogonal adalah La (bc

Derajat Kebebasan Matriks = (Banyaknya Faktor) x (Banyaknya Level – 1) ) dimana perhitungan derajat kebebasan untuk matriks orthogonal adalah:

Matriks orthogonal yang digunakan pada penelitian ini adalah L8(23). Susunan matriks orthogonal L8(23

Tabel 5.10. Matriks Orthogonal Array

) dapat dilihat pada Tabel 5.10.

1 2 3

1 1 1 1

2 1 1 2

3 1 2 1

4 1 2 2

5 2 1 1

6 2 1 2

7 2 2 1

8 2 2 2

e.Penempatan Kolom untuk Faktor dan Interaksi ke dalam Matriks Orthogonal Penelitian ini menggunakan 3 faktor yaitu A,B dan C serta memiliki 2 level dan

3 derajat kebebasan dengan menggunakan matriks orthogonal L8(23

Tabel 5.11. Penempatan Faktor pada Kolom Orthogonal Array

). Dengan demikian penelitian ini memiliki grafik linier. Faktor A ditempatkan pada kolom 1, faktor B ditempatkan pada kolom 2 dan faktor C ditempatkan pada kolom 3. Hasil penempatan faktor-faktor tersebut dapat dilihat pada Tabel 5.11.

Kode Faktor Kolom

A Kecepatan Putar Mesin Penggilingan 1

B Lama Perendaman Beras 2

C Suhu Pengeringan 3

Faktor-faktor tersebut dimasukkan kedalam matriks orthogonal L8(23

Tabel 5.12. Matriks Orthogonal L

). Hal ini dapat dilihat pada Tabel 5.12.

Eksperimen

Matriks Orthogonal L8(23)

1 2 3

1 1 1 1

2 1 1 2

3 1 2 1

4 1 2 2

5 2 1 1

6 2 1 2

7 2 2 1

8 2 2 2

2. Tahap Pelaksanaan Tahap ini terdiri atas: a.Jumlah replikasi

Replikasi adalah pengulangan untuk perlakuan yang sama dalam satu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Pada penelitian ini dilakukan 3 kali replikasi untuk setiap eksperimen, karena terdapat 8 perlakuan maka total pelaksanaan eksperimen 24 kali.

b.Randomisasi

dengan ke-24. Replikasi eksperimen-eksperimen tersebut dilakukan berurutan hingga 3 kali replikasi. Hasil perhitungan untuk eksperimen ini sebagai berikut.

Tabel 5.13. Hasil Eksperimen Tingkat Produk cacat pada Kecacatan

Kadar Abu

Matriks Orthogonal

L8(23) Banyaknya Produk cacat (kg)

Total

Produk

cacat (kg)

Rata-rata (kg) Eksperimen

ke-

1 2 3

A B C Ulangan 1 Ulangan 2 Ulangan 3

1 1 1 1 5 6 6 17 5.67

2 1 1 2 4 8 8 20 6.67

3 1 2 1 4 8 6 18 6.00

4 1 2 2 5 8 6 19 6.33

5 2 1 1 4 5 4 13 4.33

6 2 1 2 5 8 7 20 6.67

7 2 2 1 4 5 7 15 5.00

8 2 2 2 3 5 4 12 4.00

Sumber : Pengumpulan Data

c.Perhitungan Efek Faktor dari Rata-rata

Analisis nilai rata-rata level bertujuan untuk mengidentifikasi efek yang paling kuat dan menemukan kombinasi faktor dan interaksi yang memberikan hasil paling sesuai dengan yang diharapkan. Perhitungan rata-rata total pengaruh faktor untuk setiap level digunakan rumus :

Dimana :

A = Rata-rata total pengaruh faktor untuk setiap level YA1...An

n = Banyaknya replikasi

= Rata-rata kondisi eksperimen pada level dan faktor tertentu

Berikut merupakan perhitungan untuk pengaruh masing-masing faktor

i. Pengaruh faktor A

Faktor A level 1 yaitu pada eksperimen 1,2,3 dan 4. Rata-rata respon faktor A yaitu rata-rata hasil untuk faktor A pada level 1.

�=5,67+6,67+6,00+6,33

4

= 6,17

Faktor A level 2 yaitu pada eksperimen 5,6,7 dan 8. Rata-rata respon faktor A yaitu rata-rata hasil untuk faktor A pada level 2.

�= 4,33 +6,67+5,00+4,00

4

= 5,00

ii. Pengaruh Faktor B

Faktor B level 1 yaitu pada eksperimen 1,2,5 dan 6. Rata-rata respon faktor B yaitu rata-rata hasil untuk faktor B pada level 1

�= 5,67+6,67+4,33+6,67

4

= 5,83

�= 6,00+6,33 +5,00+4,00

4

= 5,33

iii. Pengaruh faktor C

Faktor C level 1 yaitu pada eksperimen 1,3,5 dan 7. Rata-rata respon faktor C yaitu rata-rata hasil untuk faktor C pada level 1

�= 5,67+6,00+4,33+5,00

4

= 5,25

Faktor C level 2 yaitu pada eksperimen 2,4,6 dan 8. Rata-rata respon faktor C yaitu rata-rata hasil untuk faktor C pada level 2

�= 6,67+ 6,33 +6,67+4,00

4

= 5,92

Hasil perhitungan nilai respon rata-rata untuk setiap faktor dapat dilihat pada Tabel 5.14.

Tabel 5.14. Respon Rata-rata dari Pengaruh Faktor Produk

A B C

Level 1 6,17 5,83 5,25

Level 2 5,00 5,33 5,92

Selisih 1,17 0,50 0,67

Ranking 1 3 2

Sumber : Pengolahan Data

d.Perhitungan Efek Faktor Signal to Noise Ratio (SNR)

berpengaruh pada variasi karakteristik mutu dapat dilihat dengan mentransformasikan data kedalam bentuk rasio S/N (Signal-To-Noise) dengan karekteristik semakin kecil semakin baik (smaller the better). Rumus yang digunakan untuk menghitung Signal to Noise Ratio adalah sebagai berikut :

S/Nn

= Nilai penyimpanganhasil pengamatan

S/Nn

Perhitungan untuk nilai S/N = Signal to Noise ke-n

Rekapitulasi hasil perhitungan nilai S/N Ratio untuk setiap faktor dapat dilihat pada Tabel 5.15.

Tabel 5.15. Rekapitulasi Hasil Perhitungan Nilai S/N Ratio

5 2 1 1 -12.33

6 2 1 2 -16.17

7 2 2 1 -14.31

8 2 2 2 -11.76

Sumber : Pengolahan Data

Perhitungan pengaruh faktor dan interaksi berdasarkan Signal to Noise Ratio

sebagai berikut: i.Pengaruh faktor A

Rata-rata pengaruh faktor A pada level 1

� = rata-rata pengaruh eksperimen ke 1,2,3 dan 4

�= (−14,64)+(−16,35)+(−15,42)+(−15,74)

4

= -15,54

Rata-rata pengaruh faktor A pada level 2

�= rata-rata pengaruh eksperimen ke 5,6,7 dan 8

�= (−12,33)+(−16,17)+(−14,31)+(−11,76)

4

= -13,64

ii.Pengaruh faktor B

Rata-rata pengaruh faktor B pada level 1

�= rata-rata pengaruh eksperimen ke 1,2,5dan 6

�= (−14,64)+(−16,35)+(−12,33)+(−16,17)

4

= -14,87

�= rata-rata pengaruh eksperimen ke 3,4,7 dan 8

�= (−15,42)+(−15,74)+(−14,31)+(−11,76)

4

= -14,31

iii.Pengaruh Faktor C

Rata-rata pengaruh faktor C pada level 1

�= rata-rata pengaruh eksperimen ke 1,3,5dan 7

�= (−14,64)+(−15,42)+(−12,33)+(−14,31)

4

= -14,17

Rata-rata pengaruh faktor C pada level 2

�= rata-rata pengaruh eksperimen ke 2,4,6 dan 8

�= (−16,35)+(−15,74)+(−16,17)+(−11,76)

4

= -15,01

Peringkat dan selisih setiap faktor berdasarkan Signal to Noise dapat dilihat pada Tabel 5.16.

Tabel 5.16. Peringkat dan Selisih Faktor dan Interaksi Signal to Noise

A B C

Level 1 -15.54 -14.87 -14.17

Level 2 -13.64 -14.31 -15,01

Selisih -1.89 -0.57 -0.83

Ranking 1 3 2

Berdasarkan Tabel 5.16. diatas dapat diketahui bahwa faktor A berada pada ranking 1 yang berarti bahwa faktor tersebut memiliki kontribusi terbesar pada pengurangan variansi produk cacat dan merupakan faktor yang paling berpengaruh pada kualitas tepung beras. Faktor yang berpengaruh berikutnya adalah faktor C. Sedangkan faktor B berada pada ranking ke 3 yang berarti bahwa faktor tersebut kurang memberi kontribusi dalam pengurangan variansi produk cacat atau kurang berpengaruh pada kualitas tepung beras.

3. Tahap Analisis Tahap ini terdiri atas: 1. Analisis Varians

Analisis varians digunakan untuk mengidentifikasi pengaruh level dari faktor sehingga akurasi perkiraan model dapat dilakukan berdasarkan nilai rata-rata. a.Analisis varians rata-rata optimum

Analisis varians rata-rata digunakan untuk mengidentifikasi kontribusi faktor sehingga akurasi perkiraan model dapat dilakukan berdasarkan nilai rata-rata. 1) Rata-rata Eksperimen keseluruhan

Rata-rata eksperimen keseluruhan adalah rata-rata dari semua eksperimen.

y = ∑ � �

= 5,67+6,67+6,00+6,33+4,33+6,67+5,00+4,00

8

= 5,58

= 5,672+ 6,672+ 6,002+ 6,332+ 4,33,2+ 6,672+ 5,002+ 4,002

= 256,89

3) Jumlah kuadrat karena rata-rata

Kuadrat karena rata-rata dapat dihitung dengan rumus Sm = n.y

= Rata-rata jumlah eksperimen

m = 8 x (5,42) = 249,39

2

4) Perhitungan jumlah kuadrat level faktor

Pengaruh level dari faktor terhadap mutu kerneldapat diidentifikasi dengan melakukan perhitungan nilai rata-rata tiap level.

SSn

= Jumlah level faktor A

Ai

T = Jumlah seluruh nilai data = Jumlah percobaan faktor A level ke-i

N = Banyak data keseluruhan

Perhitungan nilai rata-rata tiap level untuk masing-masing faktor dapat dilihat sebagai berikut :

SSA

5) Perhitungan derajat kebebasan

Perhitungan derajat kebebasan dilakukan pada setiap faktor dengn rumus dofx = ɳx

Dimana : – 1

ɳx

Berdasarkan rumus diatas, derajat kebebasan dari setiap faktor adalah = Jumlah level dari tiap faktor

dofA

Derajat kebebasan untuk setiap eksperimen adalah sebanyak 1 untuk setiap eksperimen dimana dilakukan 24 eksperimen. Derajat kebebasan untuk rata-rata adalah 1 sehingga derajat kebebasan total adalah 24-1=23. Derajat kebebasan untuk error adalah derajat kebebasan total dikurang derajat kebebasan setiap faktor, sehingga derajat kebebasan untuk eror adalah 23-3=20.

= 2 – 1 = 1

6) Perhitungan rata-rata jumlah kuadrat

Rata-rata kuadrat dapat dihitung dengan rumus :

Mq

= Rata-rata jumlah kuadrat faktor n

n dof

= Jumlah kuadrat faktor n

n