ENERJİ SEKTÖRÜNDE SCADA UYGULAMALARI VE SCADA OTOMASYONU ÖRNEKLEMESİ

Sadettin ÖZKAN

YÜKSEK LİSANS TEZİ

ELEKTRİK-ELEKTRONİK MÜHENDİSLİĞİ

GAZİ ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

EKİM 2006 ANKARA

Yüksek Lisans tezi olarak uygun olduğunu onaylarım.

Prof.Dr.M.Sezai DİNÇER Tez Yöneticisi

Bu çalışma, jürimiz tarafından oy birliği ile Elektrik-Elektronik Mühendisliği Anabilim Dalında Yüksek lisans tezi olarak kabul edilmiştir.

Başkan : Prof.Dr.M.Cengiz TAPLAMACIOĞLU

Üye : Prof.Dr.M.Sezai DİNÇER

Üye : Doç.Dr.M.Ali AKCAYOL

Üye :

Üye :

Tarih : 05/10/2006

Tez içindeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edilerek sunulduğunu, ayrıca tez yazım kurallarına uygun olarak hazırlanan bu çalışmada orijinal olmayan her türlü kaynağa eksiksiz atıf yapıldığını bildiririm.

ENERJİ SEKTÖRÜNDE SCADA UYGULAMALARI VE SCADA OTOMASYONU ÖRNEKLEMESİ

(Yüksek Lisans Tezi)

Sadettin ÖZKAN

GAZİ ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

Ekim 2006

ÖZET

Bilgisayar ile kontrol günümüzde bir çok uygulaması bulunan bir alandır. Bunların içinde en çok kullanılan ve son yıllarda çok popüler hale gelen SCADA’dır. SCADA sistemleri kazancın ve kalitenin artması, insan faktöründen kaynaklanan hataların en aza indirilmesi, iş takibi kolaylığı, iş kazalarının minimuma indirilmesi gibi bir çok avantaj sağlamaktadır. Bu çalışmada enerji sektöründe SCADA uygulamaları ele alınmış ve örnek bir proje gerçekleştirilmiştir. Su ve doğal gaz SCADA’ları detaylıca incelenmiş ve bu enerji sektörlerindeki SCADA sistemlerine örnekler verilmiştir. SCADA sistemlerinin donanımıyla ve yazılımıyla bir bütün halinde olduğu dikkate alınarak yapılan incelemelerde bu bütünün gereksinimleri belirlenmiştir. Bu çalışmada komple bir SCADA sistem tasarımı için gerekli öneriler yapılmıştır. Sonuç olarak, iyi bir donanım gerçekten iyi seçilmiş ve tasarlanmış yazılımlarla birleştirildiğinde hem verim olarak yüksek hem de maliyet olarak düşük sistemler ortaya çıkmıştır.

Bilim Kodu : 905.1.035

Anahtar Kelimeler : SCADA, Otomasyon, Gaz, Enerji Sayfa Adedi : 165

SCADA APPLICATIONS ON ENERGY SECTOR AND SCADA AUTOMATION MODEL

(M.Sc. Thesis)

Sadettin ÖZKAN

GAZİ UNIVERSITY

INSTITUTE OF SCIENCE AND TECHNOLOGY October 2006

ABSTRACT

Today, computer based control is an area that has many applications. SCADA, is the one of the most used and has become much more popular in last years. SCADA systems provide many advantages such as increase quality and profit, minimization of errors caused by human factor, ease of management and minimization of industrial accidents. In this study, SCADA applications used in industry of energy have been examined and a sample project has been developed. Especially, water and natural gas SCADA systems have been researched and related examples are shown. SCADA systems have been a combination of hardware and software; with this knowledge in hand, requirements of this combination have been determined. In this study, some suggestions have been given for a complete SCADA system design. In conclusion, efficient and low cost SCADA systems are produced with well-designed hardware and software.

Science Code : 905.1.035

Key Words : SCADA, Automation, Gas, Energy Page Number : 165

TEŞEKKÜR

Çalışmalarım boyunca değerli yardım ve katkılarıyla ben yönlendiren Hocam Prof.Dr.M.Sezai DİNÇER’e yine kıymetli tecrübelerinden faydalandığım hocam Doç. Dr. Mehmet Ali AKCAYOL’a , Yüksek Lisans Öğrenimim boyunca desteğini esirgemeyen değerli hocam Prof.Dr. M. Cengiz TAPLAMACIOĞLU’na ve diğer tüm hocalarıma, halen çalışma hayatımı sürdürdüğüm şirketim SYS A.Ş. yöneticilerine ve çalışanlarına, her zaman yanımda olan aileme ve çalışma arkadaşım Ali SUCUBAŞI’na ve her zaman en değerli varlığım olarak kalacak olan Sibel ÖZKAN’a teşekkürü bir borç bilirim.

İÇİNDEKİLER Sayfa ÖZET... iv ABSTRACT... v TEŞEKKÜR... vi İÇİNDEKİLER ...vii ÇİZELGELERİN LİSTESİ... x ŞEKİLLERİN LİSTESİ ... xi SİMGELER VE KISALTMALAR... xv 1. GİRİŞ ... 1 2. SCADA SİSTEMLERİ ... 7 2.1. Genel Bilgiler... 7 2.1.1. Merkez istasyonu ... 9 2.1.2. Saha istasyonları... 11

2.1.3. SCADA haberleşme altyapısı ... 14

2.1.4. SCADA yazılımları... 17

2.2. SCADA Kontrol Merkezinin Bilgisayar Yapısı ... 19

2.2.1. SCADA kontrol merkezi için gerekli donanım yapısı ... 19

2.2.2. SCADA yazılım mimarisi... 28

2.3. SCADA Yazılımı ... 33

2.3.1. SCADA yazılımının genel özellikleri ... 33

2.3.2. Dinamik veri sorgusu bağlantısı (DDS Link) ... 34

Sayfa

2.3.4. Veri tabanı sorgulaması (DB query) ... 36

2.3.5. Grafik tasarım editörü (totalVision editor-toplam gösterim düzenleme) ... 39

2.3.6. SCADA yöneticisi (SCADA explorer) ... 51

2.3.7. SCADA sisteminin izlenmesi (navigator)... 51

2.3.8. Alarm durumlarının izlenmesi (inst alarm)... 52

2.3.9. Arşivsel bilgilere ulaşma (versa trend) ... 52

2.3.10. Güvenlik editörü (security editor)... 53

3. ENERJİ SEKTÖRÜNDE SCADA SİSTEMLERİ ... 54

3.1. İgdaş SCADA Projesi ... 55

3.2. Bursa Organize Sanayi Bölgesi IV. Tevsi Sahası SCADA Projesi ... 61

3.2.1. SCADA sisteminin merkez donanımı... 62

3.2.2. RTU panolarındaki kartların tanımlamaları ve fonksiyonları... 66

3.2.3. Müşteri RTU’larının PRS-A’lar ile haberleşmesi... 69

3.2.4. Dağıtım merkezlerinin SCADA ile haberleşmesi ... 71

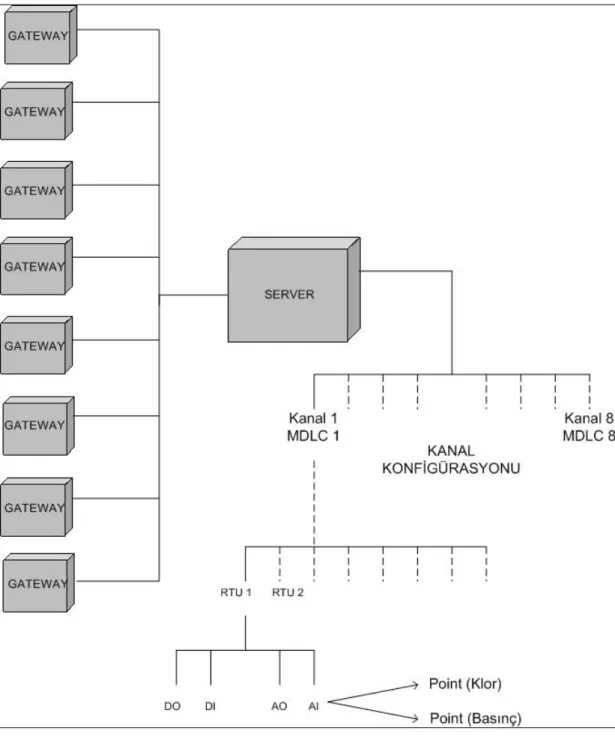

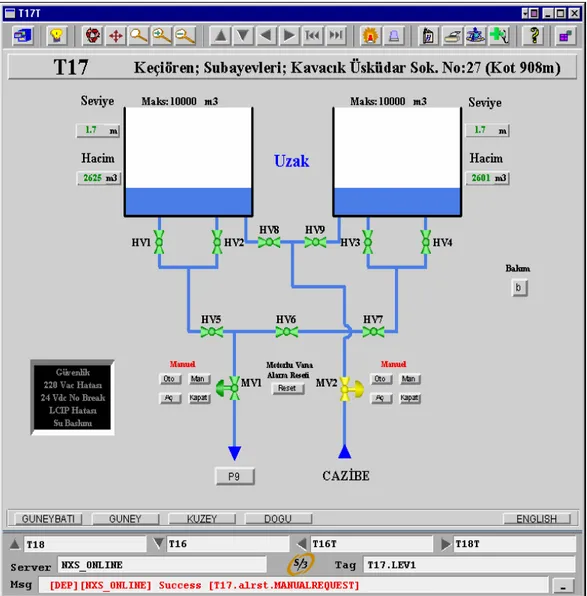

3.3. Bir Örnek Olarak Ankara Su ve Kanalizasyon İdaresi Su Dağıtım Şebekesi SCADA’ sının İncelenmesi ... 73

4. ENERJİ SEKTÖRÜ İÇİN SCADA SİSTEM UYGULAMASI ... 80

4.1. Durusu SCADA Projesi (Mavi Akım Giriş Projesi)... 80

4.1.1. Sistem genel parametreleri... 81

4.1.2. Sistem işleyişi ve kullanımı ... 84

4.1.3. Algoritmalar ... 111

Sayfa

4.2.1. Nesnelerin çizilmesi... 114

4.2.2. Nesnelerin dinamikleştirilmesi ... 115

4.3. CITECT SCADA Uygulama Örneklemesi ... 118

4.4. Bir Su SCADA’sı Sonrası Kullanılması Gereken Yazılım Örneklemesi ... 142

4.5. Yapılan Uygulamalardan Elde Edilen Deneysel Sonuçlar... 146

5. SONUÇ ... 150

KAYNAKLAR ... 151

EKLER... 153

EK-1 SCADA projesi proje çizimi ... 154

EK-2 SCADA projesi proje çizimi büyütülmüş 1. parça... 155

EK-3 SCADA projesi proje çizimi büyütülmüş 2. parça... 156

EK-4 Pompa eğrisi (basınç yüksekliği-debi değişim grafiği-normal) ... 157

EK-5 Pompa eğrisi (normal-1. parça) ... 158

EK-6 Pompa eğrisi (normal-2. parça) ... 159

EK-7 Pompa eğrisi (normal-3. parça) ... 160

EK-8 Pompa eğrisi (basınç yüksekliği-debi değişim grafiği-hatalı)... 161

EK-9 Pompa eğrisi (hatalı-1. parça)... 162

EK-10 Pompa eğrisi (hatalı-2. parça)... 163

EK-11 Pompa eğrisi (hatalı-3 parça)... 164

ÇİZELGELERİN LİSTESİ

Çizelge Sayfa

Çizelge 2.1. Akım-basınç seviyeleri ... 16

Çizelge 2.2. Akım-basınç seviyeleri ... 26

Çizelge 2.3. UPS çıkışı ... 26

Çizelge 2.4. Tag tanımlamaları ... 36

ŞEKİLLERİN LİSTESİ

Şekil Sayfa

Şekil 2.1. Uzak terminal ünitesi RTU (Remote terminal unit) ... 12

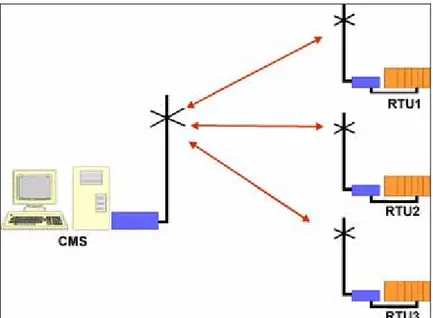

Şekil 2.2. Bir noktadan-bir noktaya konfigürasyonlar (Point to point) ... 15

Şekil 2.3. Bir noktadan – çok noktaya konfigürasyonlar (Point to multi-point)... 15

Şekil 2.4. Haberleşme yapısı... 17

Şekil 2.5. Sensörden gelen bilginin iletilmesi... 18

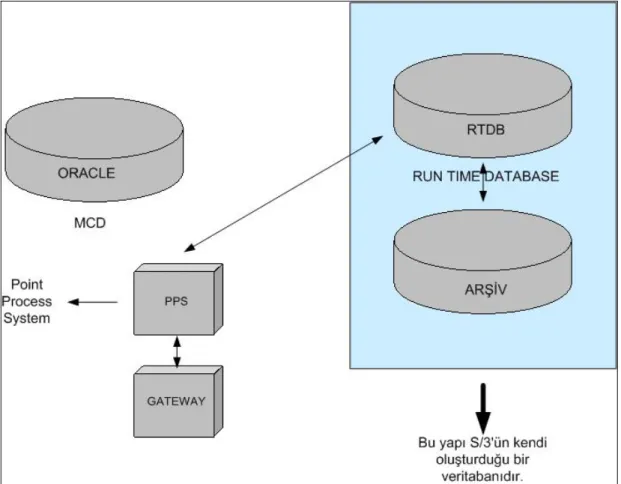

Şekil 2.6. Haberleşme yapısı... 37

Şekil 2.7. Veritabanı yapısı ... 38

Şekil 2.8. Örnek bir navigator penceresi... 53

Şekil 3.1. İstanbul igdaş doğalgaz şebekesi ... 59

Şekil 3.2. Aktuator vana açma-kapama işlemi... 60

Şekil 3.3. Bölge regülatörü ... 60

Şekil 3.4. Kromotograf... 61

Şekil 3.5. Katodik koruma ünitesi... 61

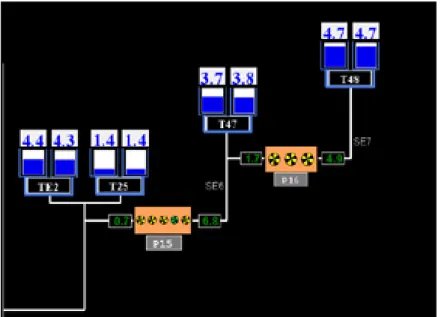

Şekil 3.6. Hat ucu depolu dağıtım sistemi ... 74

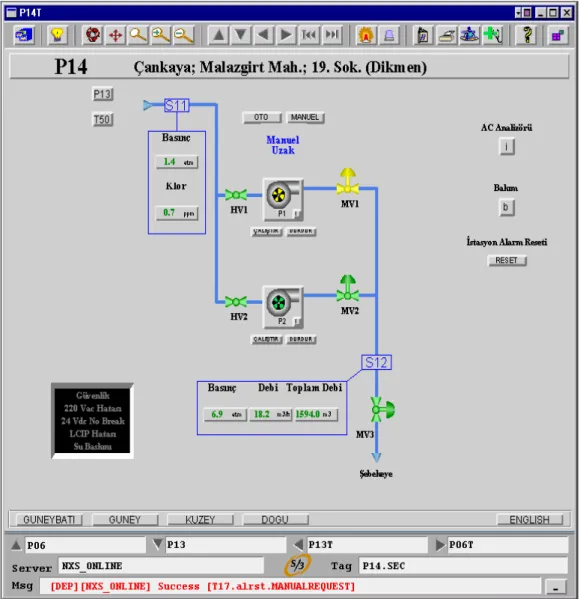

Şekil 3.7. Pompa istasyonu ... 76

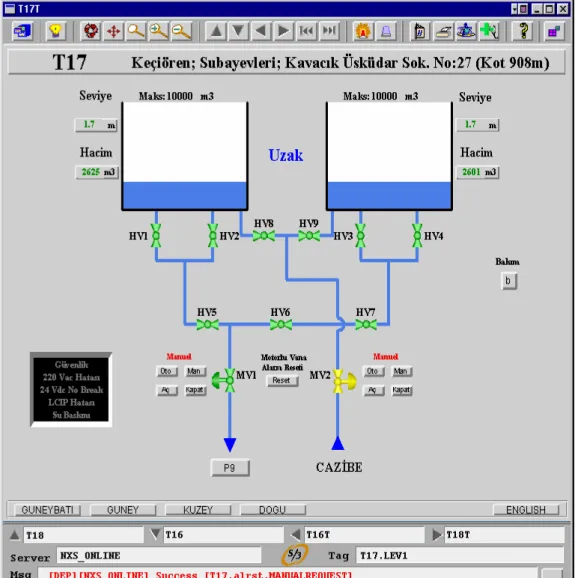

Şekil 3.8. Depo istasyonu... 77

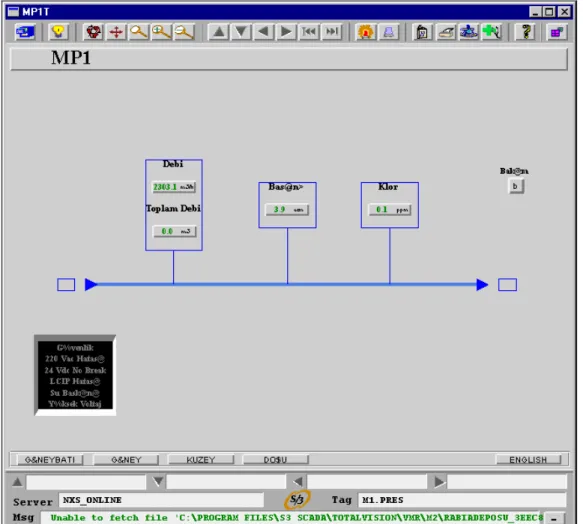

Şekil 3.9. Ölçüm istasyonu ... 78

Şekil 4.1. Login menüsü ... 82

Şekil 4.2. Login ekranı... 82

Şekil 4.3. Yeni kullanıcı ekleme menüsü... 82

Şekil 4.4. Yeni kullanıcı oluşturma ekranı... 83

Şekil Sayfa

Şekil 4.6 Şifre değiştirme ekranı... 84

Şekil 4.8. Alarm limit penceresi... 84

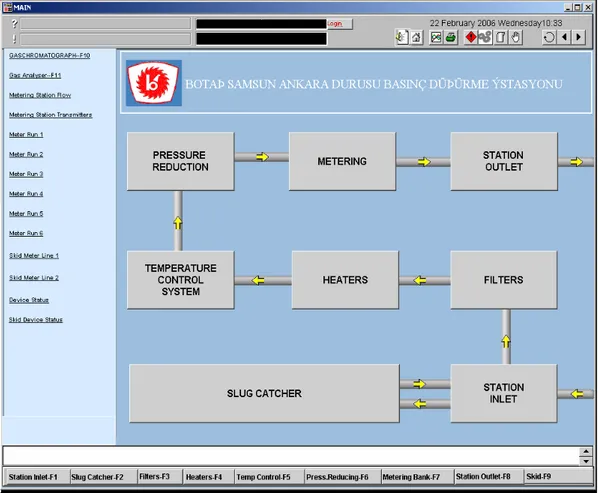

Şekil 4.9. Ana ekran... 85

Şekil 4.10. İstasyon giriş ekranı... 86

Şekil 4.12. Yüksek diferansiyel alarmı ... 89

Şekil 4.13. Yüksek diferansiyel alarmı ... 89

Şekil 4.14 Tank seviye alarmları... 89

Şekil 4.15. Gaz filtreleri... 90

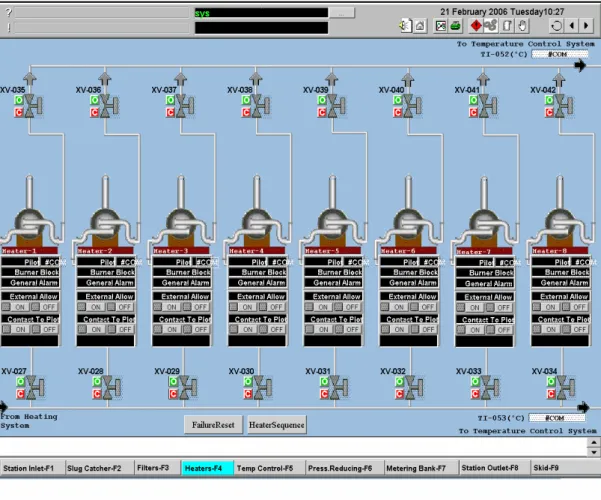

Şekil 4.16. Isıtıcılar ... 92

Şekil 4.17. Isıtıcı sıralama ekranı... 93

Şekil 4.19. Basınç düşürme ekranı... 95

Şekil 4.20. Ölçüm işlemleri ekranı... 97

Şekil 4.21. Ölçüm sıralama ekranı ... 99

Şekil 4.22. Sıralama limitleri ekranı ... 99

Şekil 4.23. İstasyon çıkış ekranı... 100

Şekil 4.24. Yakıt hattı sayfası ... 101

Şekil 4.25. Akış bilgisayarı ölçümleri ekranı... 102

Şekil 4.26. Gaz kromotograf sayfası... 104

Şekil 4.27. El modu... 104

Şekil 4.28. Otomatik mod ... 105

Şekil 4.29. El ile gaz değer girişi ekranı ... 105

Şekil 4.30. Gaz analizör sayfası ... 106

Şekil Sayfa

Şekil 4.32. Cihaz durumları izleme sayfası 2... 107

Şekil 4.33. Network ekranı ... 108

Şekil 4.34. Trend izleme ekranı ... 108

Şekil 4.35. Donanım alarm sayfası ... 109

Şekil 4.36. Alarm özet sayfası ... 110

Şekil 4.37. Tez için yazılım uygulaması ... 115

Şekil 4.38. Faz 4 telli sistemlerde saha bağlantıları... 123

Şekil 4.39. Yarı dupleks, multi-drop RS485 bağlantı şekli ... 124

Şekil 4.40. Konfigürasyon yazılımı ana ekranı... 126

Şekil 4.41. File menüsü... 128

Şekil 4.42. File menüsü... 129

Şekil 4.43. Mühendislik birim dönüşüm formülü ve grafiksel gösterimi ... 130

Şekil 4.44. RTU programı main 1... 134

Şekil 4.45. RTU programı main 2... 134

Şekil 4.46. RTU programı main 3... 135

Şekil 4.47. RTU programı main 4... 135

Şekil 4.48. RTU programı SC 1... 136

Şekil 4.49. RTU programı mot 1... 136

Şekil 4.50. RTU programı mot 2... 137

Şekil 4.51. RTU programı mot 3... 137

Şekil 4.52. RTU programı an 1 ... 138

Şekil 4.53. RTU programı an 2 ... 138

Şekil Sayfa

Şekil 4.55. RTU programı an 4 ... 139

Şekil 4.56. RTU programı an 5 ... 140

Şekil 4.57. RTU programı pl 1... 140

Şekil 4.58. RTU programı pl 2... 141

Şekil 4.59. Motor çalışıyor ekranı... 141

Şekil 4.60. Motor duruyor ekranı... 142

Şekil 4.61. Motor hatalı ekranı... 142

Şekil 4.62. Zone listesi... 143

Şekil 4.64. Node listesi ... 144

Şekil 4.65. Node tanımlama işlemleri... 144

Şekil 4.66. Node Detay tanımlama işlemleri ... 144

Şekil 4.67. Node detay listesi... 145

Şekil 4.68. Pipe node belirleme işlemleri ... 145

SİMGELER VE KISALTMALAR

Bu çalışmada kullanılmış bazı simgeler ve kısaltmalar, açıklamaları ile aşağıda sunulmuştur.

Simgeler Açıklama

mA Mili amper (Akım ölçüsü)

V Volt (Gerilim ölçüsü)

Bar Basınç ölçüsü

Kısaltmalar Açıklama

RTU Uzak kontrol ünitesi

LAN Yerel ağ

WAN Geniş ağ

SCADA Yönetsel denetim ve veri toplama

PLC Programlanabilir lojik kontrolör

GIS Coğrafi bilgi sistemi

MIS Yönetim bilgi sistemi

1. GİRİŞ

Bilgisayar ile kontrol günümüzde bir çok uygulaması bulunan bir alandır. Bunların içinde akla ilk geleni, günümüzde özellikle son yıllarda çok popüler hale gelen SCADA (Supervisory Control And Data Acquisition)’dır.

Tarihsel gelişimi ele alındığı zaman endüstriyel otomasyonun başlangıcı 1960’lı yıllara dayanmaktadır. 1960’lı yıllarda çoğu endüstriyel otomasyon pnömatik olarak gerçekleştirilirdi. Hava basıncı iletişim ve kontrol sistemlerinde kullanılırdı. Süreç değişkenlerinin ölçümü yapıldıktan sonra bu ölçümler pnömatik dönüştürücüler vasıtasıyla hava basıncı olarak sinyale dönüştürülürdü. Pnömatik vericiler hava basıncı olarak aldığı sinyali bir kanaldan algılayıcıya getirir ve bu algılayıcı kontrol, kayıt ve düzenleme gibi işlemleri yürütürdü. Pnömatik düzenleyiciler aritmetik fonksiyonlar (toplam, çarpım, kök alma) gerçekleştirmenin yanı sıra lojik fonksiyonların gerçekleştirilmesinde de kullanılırdı. Pnömatik sistemlerde kullanılan bütün parçalar mekanik olarak çalışmaktaydı. Pnömatik sistemler göreli olarak parçalarının ucuz, güvenilir ve güvenli olmasından ötürü uzunca yıllar kullanıldı [1].

Ayrıca pnömatik sistemlerin paslanma ve aşınmaya karşı dayanıklı olması da bir avantaj sağlamaktadır. Fakat pnömatik sistemlerin tüm bu avantajlarının yanı sıra, temel teşkil eden bir problem var ki o da sinyallerin uzak mesafelere iletimi sorunudur. Zaman gecikmesini yaratan sorun basınçla yaratılan analog sinyalin uzunca tüplerden geçirilmesidir. Bu da sinyal iletilecek mesafe arttıkça zamanda önemli gecikmeler yaratmaktadır. Transistörlerin yaşantıya girmesiyle birlikte, birçok pnömatik araç elektronik parçalarla değiştirilmiştir. Elektronik sinyaller vasıtasıyla proses veya kontrol değişkenleri çoğunlukla gerilim (1-5 Volt) veya akım (4-20 mA) şeklinde analog elektrik sinyallerine dönüştürülür. Elektrik sinyal dönüşümü anlık zaman cevabında olduğundan artık birçok uzak mesafe kablolar, radyo dalgaları veya mikrodalga sinyalleri ile ulaşılabilir hale gelmişti. Fakat elektronik kontrol sistemleri geniş uygulamalarda çok karmaşık olması yönünden bir dezavantaja sahipti. Bundan dolayı elektronik araçlar basit kontrol döngüleri ve lojik fonksiyonların gerçekleştirilmesi dışında tavsiye edilmedi. 1960’ların sonlarında

mikroişlemci alanındaki atılımlar proses kontrolde önemli bir devir açtı. Dijital sinyaller yavaş yavaş analog sinyallerin yerini almaya başladı. Elektronik analog sinyaller yeni bir örneklem alınana kadar önceden belirlenen bir frekans aralığında örneklenir. Analog ölçümler analog/dijital (A/D) çeviriciler sayesinde dijital sinyale dönüştürülür, kullanım yerine geldiğinde kontrol çıktıları dijital/analog (D/A) çeviriciler sayesinde tekrardan analog sinyale dönüştürülür. Dijital kontrolörler pnömatik ve elektronik araçlarla oluşturulan diğer kontrolörlere göre birçok esnekliğe sahiptir. Dijital kontrolörler tek döngü gerçekleştirilmesi veya dağınık kontrol noktalarına veri aktarılması için kullanılabilir. Mikroişlemciye dayanan kontrol sistemleri 1960’larda kullanılmaya başlansa da klasik pnömatik ve elektronik sistemlerin denetlenmesinde nadiren kullanıldı. Bunun gerçekleşmesi 1970’lerin ortalarında ilk Dağınık Kontrol Sistemlerinin kullanılmasıyla başladı. Dağınık kontrol sistemleri kontrol sisteminin fonksiyonlarını birçok mikroişlemciye dağıtır. Fiziksel olarak tesisin pek çok noktasına dağıtılmış ve kendi arasında iletişimin sağlandığı bu mikroişlemciler kendi içinde bir alt sistem oluştururlar. Operatör arayüzü merkezi bir noktada kontrol odasında konumlandırılır. Operatör arayüzü dinamik süreç verilerini gösteren renklendirilmiş grafiklerden oluşur. Ayrık süreçlerde seri lojik kontrol fonksiyonları gerçekleştirmek için çeşitli donanımlarla oluşturulmuş düzenleyiciler kullanılırdı. Elektromekanik düzenleyiciler donanımı açıp kapatmak için kendi aralarında kablolarla seri veya paralel bir şekilde bağlanabilirler. Giriş cihazları olan butonlar veya aç-kapa tuşlarıyla devre içindeki akımın akması veya kesilmesi sağlanır böylelikle aletin de çalışıp çalışmaması kontrol edilirdi. Donanımlarla oluşturulmuş bu düzenleyicilerin önemli bir dezavantajı sistemi devredışı bırakmadan genişlemenin mümkün olmamasıydı. Donanımlara dayalı düzenleyicilerdeki bu tarzdaki bir problemden ötürü 1970’lerde otomotiv endüstrisinde yeni bir mikroişlemciyi temel alan Programlanabilir Lojik Kontrolör(PLC) adı verilen bir kontrol sistemi geliştirildi. PLC sistemler donanımlarla oluşturulmuş düzenleyici panellerinin yerini aldı ve ne zaman istenirse istensin uygulamaya yönelik lojik programın değiştirilmesi esnekliğini sağladı. Ayrıca, PLC sistemler çok ucuza yüksek güvenilirlik düzeyiyle bir avantaj sağlamaktadır. Bundan dolayıdır ki PLC sistemler basit bir açma-kapama kontrolünden tutun da daha karmaşık kontrol uygulamalarına kadar popüler oldu.

Uzaktaki sistemler arası iletişim gerektiren uygulamalar için de 1960’lı yılların sonlarında SCADA sistemi geliştirildi. SCADA sistemi değişik bölgelere dağıtılmış olarak bulunan boru veya elektrik hattı gibi birimlerin denetimi için uzak terminal birimlerinden (RTU= Remote Terminal Unit) bilgi alır. SCADA uzak terminal birimleriyle sürekli olarak iletişim halinde olup gerçek zamanlı bilgi transferi sağlar. 1980’lerden itibaren bilişim sektöründeki ilerlemeler ve kişisel bilgisayarlar, LAN(Local Area Network) ve WAN (Wide Area Networks) üzerindeki gelişmeler süreç kontrolü için önemli olanaklar doğurmuştur. Standart olarak bilgisayarların endüstri içinde kullanılması dağınık kontrol sistemleri, PLC ve SCADA üzerinde birçok gelişmeye olanak sağlamıştır [1].

1990’lı ve 2000’li yıllarda ise teknolojideki gelişmelerle paralel olarak neredeyse tüm iş sektörlerinde otomasyona geçilmiştir. İş sektörlerinin otomasyona geçmesiyle birlikte kazancın artması, kalitenin artması, insan faktöründen kaynaklanan hataların minimize edilmesi, iş takibi kolaylığı, iş kazalarının minimuma indirilmesi gibi bir çok avantaj sağlanmıştır. Bu nedenle günümüzde SCADA sistemleri bütün iş sektörleri için vazgeçilmez bir ihtiyaç haline gelmiştir.

Bir SCADA sisteminin temelinde bir merkez istasyon, bu istasyona bağlı çevre istasyonlar ve bu iki birim arası denetim, kontrol işini gerçekleştiren bir yazılım bulunur [2]. Bu yazılımın en önemli özelliği, kullanıcıya kolaylık sağlaması bakımından, görsel ve kolay kullanımlı olmasıdır. Görsellik kavramını, günümüzde en iyi pencere (Windows) tabanlı programlar sağlamaktadır [3]. Bu yazılımların kontrolü yapılan çevre elemanlarına kolay müdahale imkanı vermesi, cihazların anlık olarak çalışıp çalışmadığı bilgilerinin ekranda görülüyor olması, çalışan bir cihazda meydana gelen arızanın anında kullanıcıya bildirilmesi veya sisteme büyük çapta zarar verebilecek bir arızanın meydana gelmesi durumunda, tüm sistemin çalışmasının durdurulması gibi özelliklerinin bulunması beklenmektedir [4]. Ancak bu noktada bu çalışmada değinilen konulardan biriside SCADA için yazılım konusunda yeni ve daha güvenilir metotların olması gerekliliğidir.

Bir SCADA sistemine dışarıdan bilgi sensörlerden gelmektedir. Kullanım amacına göre sensörler; ısı sensörü, gürültü sensörü, basınç sensörü, hareket sensörleri v.b. gibi çeşitlilik göstermektedir. Sensörlerden gelen bilgiler bilgisayarda işlenerek kullanıcıya bildirilir. Böylece kontrolü yapılan cihazın veya ortamın durumu hakkında istenildiği zaman bilgi sahibi olunur [5].

Elde edilen bilgiler ışığında kontrolünü yaptığınız sistemin tüm ayrıntılarını elde edebilirsiniz. Bu bilgiler ışığında yapılacak ileriye yönelik yatırımlar amacına ulaşır ve üretim ve tüketimde maliyet düşüşü yaşanır. Ayrıca eldeki verilerin yerinde, doğru ve zamanında veriler olmasından kaynaklanan avantajla sistem işleyişine yapılacak nokta değişiklikler ile kalite artırılır ve bu işlem yüksek tutarlılıkta ve hızlı yapılabilmektedir.

SCADA sistemleri ile birlikte kullanılacak entegre sistemler ile sorunların çözümüne daha çabuk gidilebilir. Bu sistemler tamamen bilgisayar ve yazılım tabanlı uygulmalar olduğundan sistem entegrasyonlarıda kolay ve yüksek doğrulukta yapılabilmektedir. Sistem genelinde bilgisayar ve mikroişlemci kontrolü bulunduğundan sisteme gereken ve uygun olan algoritmalar kullanılabilmekte ve algoritma sonuçları istatistiki bilgi olarak süre kaybetmeden elde edilebilmektedir. SCADA sitemlerinin uygulamaları yaygınlaştıkça sistem kullanımı da daha kolay kullanılır hale gelecek ve küçükten büyüğe tüm uygulamalarda kullanılmaya başlayacaktır [2].

Bu çalışma, günümüzde ileri endüstri toplumlarının hemen hemen hepsinde kullanılmakta olan ve ülkemizde her geçen gün kullanımı artan SCADA sistemlerinin enerji sektörlerindeki uygulamalarından örneklerin sunulduğu ve bununla birlikte en basit düzeyde bir SCADA sisteminin hazırlandığı bir çalışmadır. Burada tespit edilmeye çalışılan SCADA düzgün kurulsa da eğer işletim de hatalar yapılıyorsa veya bir takım SCADA’yı destekleyen üst düzey yazılımlar kullanılmıyorsa tam verim alınamamasıdır. Bununla ilgili olarak da bir su SCADA’sı üzerinde çeşitli sorgulamalar ve izlemelerle deneysel sonuçlar alınmış ve değerlendirilmiştir.

Aynı zamanda SCADA yazılımlarının web ortamından kontrolü ile de nelerin kazanılıp nelerin kaybedileceği üzerinde durulmakta ve bunlarla ilgili bilgiler verilmektedir. Yine buna bağımlı olarak yeni bir yazılım metoduna da bu çalışmada değinilmektedir. Yeni yazılımla birlikte yeni protokollerde geliştirilebileceği konusuda önem arzetmektedir. İleride de bahsedileceği gibi tamamen bağımsız ve maliyeti düşüren yazılımlar ile otomasyon sektörüne destek verilmelidir [6].

Bu çalışmada SCADA sistemlerinin kullanım alanları, kullanım alanlarına göre kurulum şekilleri, kullanılan enstrümanların özelliklerine ve bunlardan elde edilen bilgiler ışığında maliyet düşümü ve kalite yükseltme yöntemleri ele alınmıştır. Özellikle maliyeti kaliteden ödün vermeden düşürmek konusunda yazılım lisanslarının ortadan kaldırılması epey etkili olacaktır. İlerleyen konularda SCADA sistemlerinin her yönüne değinilecek ve bilgiler verilecektir. Bu alanda ülkemizde henüz kapsamlı bir çalışma yoktur. Sayısı 20’dan fazla olmayan SCADA sistemleri tümüyle yabancı sermaye tarafından kurulmuştur. Bu sistemlerin tüm parçaları ve işçiliklerinin büyük bölümü yine yurtdışı şirketler tarafından yapılmaktadır. Ancak halen ASAT (Antalya Su ve Atık Su) tarafından yürütülen SCADA çalışmaları ülkemizde ilk kez %100 yerli sermaye ve Türk mühendisleri ile yapılan önemli bir çalışmadır. Bu çalışmada gerçekleştirilen pompa eğrileri, şebeke tanımlama işlemleri gibi kısımlar da anlatılanlar bizzat ASAT’da uygulamaya konulacak olan geliştirmelerdir. SCADA sistemleri malzeme olarak değil iş gücü olarak pahalı bir kalem oluşturmaktadır. Fakat bu alanda gerekli yatırımlar olmadığından ülkemizde yetişmiş işgücü çok az sayıdadır. Mühendislik maliyeti yüksek olan bu konu faal hale getirilirse ileriye dönük kazanımları çok olacaktır. SCADA sistemleri yapı gereği kurulduğu sistemin özelliklerini taşımalıdır. Bu durumda SCADA sistemlerinin genel bir tanımını yapmak çok zordur. Ancak SCADA sistemleri hakkında asgari ortak noktalar genelleştirilebilir. SCADA sistemleri ile birlikte kullanılacak entegre sistemler ile sorunların çözümüne daha çabuk gidilebilir. Bu sistemler tamamen bilgisayar ve yazılım tabanlı uygulamalar olduğundan sistem entegrasyonlarıda kolay ve yüksek doğrulukta yapılabilmektedir [2].

SCADA sistemleri ile motor kontrol devrelerini entegre çalışması ile işletme koşullarına göre ayarlanan analog çıktılar yardımı ile SCADA’ nın getirdiği avantajlar daha da artmakta ve komple sistem çözümleri yapılmakta ve optimizasyon sağlanmaktadır [7].

2. SCADA SİSTEMLERİ

2.1. Genel Bilgiler

SCADA “Yönetsel Denetim ve Veri Toplama " (Supervisory Control And Data Acquisition) sözcüklerinin kısaltılmasıdır. SCADA sistemleri bir merkez istasyonu, saha istasyonu, haberleşme sistemi ve SCADA yazılımına sahiptir. Bu sistem bilgi toplama, toplanan bilgiyi merkezi bir sisteme taşıma, gerekli analiz ve hesaplamaları yapma ve bu bilgileri operatörlerin kullandıkları ekranlara taşıma süreçlerinden oluşmaktadır [8]. SCADA sistemi saha-ekipmanları veya tesisleri izlemek için kullanılır ve kontroller otomatik veya operatörlerden alınan komutlar yardımıyla yapılır [2].

Son yıllarda durmadan çalışmak zorunda kalan tesis ve istasyonların dağınık halde bulunduğu bir çok sanayi ve hizmet sektöründe yaygın olarak kullanılan ve SCADA sistemi olarak adlandırılan özel bir sistem geliştirilmiştir. Burada haberleşme protokolleri geliştirilmiş ve bunlar hem enstrümanlarda hemde yazılımlarda kullanılmıştır [6].

Kontrol Merkezi

Kontrol Merkezi bilginin bir ortam aracılığıyla transfer edilmesine ve alınması ile ilgili birimin adıdır. Gerilim, akım, debi gibi ölçümler SCADA sisteminde bilgi olarak adlandırılan ve bir ortam aracılığıyla aktarım yapılan bilgilere örnektir. Bu bilgiler başka bir yere aktarılırken kullanılan ortam kablo, telefon veya radyo olabilmektedir. Bir çok noktadan aynı zamanda bilgi alımı sağlanabilir [2].

Saha İstasyonu

Saha istasyonlarında (pompa istasyonları, su depoları, ölçüm noktaları ve arıtma tesisleri gibi) şebekenin işletilmesi için gerekli ölçümleri yapan elektronik cihazlar monte edilmiştir. Bu cihazlar yaptıkları ölçümleri iletişim sistemi (SCADA sistemi

kontrol merkezi ile saha istasyonları arasında kurulu olan haberleşme sistemi) üzerinden kontrol merkezine ulaştırmaktadır. İstasyonlardan elde edilen veriler, istenen sıklıkta ve periyotlarda kontrol merkezindeki tarihsel arşiv bilgisayarlarında saklanabilmekte, hem geçmişteki veriler ve hem anlık veriler kullanılarak tablo ve grafik halinde rapor edilmektedir [2].

Haberleşme Sistemi

İstasyonlarla kontrol merkezi arasında ve istasyonların kendi aralarında veri iletişimini sağlayan haberleşme sistemi, istasyonlardaki haberleşme cihazları ile kontrol merkezinde aynı haberleşme protokolüne ait cihazlar tarafından sağlanmaktadır. Bu cihazlar kiralık hat, çevirmeli bağlantı, telsiz, uydu haberleşmesi ve diğer veri haberleşmesi sağlayan herhangi bir çeşit haberleşme sistemi ile yapılabilmektedir [2]. Ayrıca DNP3 gibi bir takım protokollerde yine geliştirilen protokoller arasındadır [9].

SCADA Yazılımı

Sistemde, bütün işlemleri yerine getirebilecek bir yazılım kullanılmalıdır. Bu paket yazılım sistemin bütün konfigürasyon ve tasarımının yapılabildiği, grafik ara yüzlerinin hazırlanabildiği bir yazılımdır.

Yazılım sayesinde değişik protokollere sahip saha enstrümanları ile haberleşilebilmekte ve kontrol sağlanabilmektedir. Sahayla ilgili tüm kontrollerin SCADA yazılımından yapılması her zaman için en güvenli yöntemdir. Çünkü web tabanlı sistemlerden SCADA’nın kontrol edilmesi her zaman için azda olsa bir güvenlik riski oluşturmaktadır. Ancak bununla birlikte web tabanlı yazılımlardan Karar Destek Sistemleri için veya uzmanlar tarafından yapılması gereken analizler için faydalanmak gereklidir. Bu kısımda sadece okuma yapılacağı için herhangi bir güvenlik problemi yoktur. Sistemden gerçek zamanlı veriler web tabanlı uygulamanın veri tabanına çekilmekte ve daha sonra buradan gerekli

değerlendirmeler yapılmaktadır [10]. Yukarıda anlatılan bölümlerin detaylı açıklamaları ilerleyen bölümlerdedir.

2.1.1. Merkez istasyonu

Kontrol merkezinde bütün sistemin kontrolünü sağlayan bilgisayarlar, kontrol merkezi yazılımı, haberleşme alt yapısı ve ana gösterim ekranı bulunmaktadır. Bu sistemler madde madde şu şekilde sıralanabilir;

1- Sunucu bilgisayarlar 2- Dizayn bilgisayarları 3- Operatör bilgisayarları 4- Kontrol merkezi yazılımı 5- Haberleşme alt yapısı 6- Ana gösterim ekranı

Merkez istasyonu kontrol edilecek saha veya tesisin uygun yerine inşa edilir. Bu istasyon bağımsız bir istasyon olabileceği gibi saha istayonları içinden bir tanesi de olabilir. Haberleşme alt yapısına bağlı olarak merkez istasyon yeri belirlenir. Örneğin kiralık hat haberleşmesi yapan bir sistemde merkez istasyonunun yeri haberleşme kurumunun uygun bulduğu bir yerde kurulmalıdır [2].

Sunucu Bilgisayarlar

Sistem gereksinimlerine göre sunucu bilgisayarların sayısı ve hacmi belirlenmektedir. Burada önemli olan SCADA sistemi kurulacak olan sistemin gereksinimleridir. Büyük sistemlerde tarihsel olayları ve gerçek zaman olaylarını işleyen bilgisayarlar farklı olmalıdır. Sistem yapısına göre kullanılacak sunucu bilgisayar sadece sunucu olarak görev yapabileceği gibi tüm diğer paket yazılımlarını da içinde bulundurabilir. Ancak büyük sitemlerde tüm merkez bilgisayarlarının görevlerine göre ayrılmaları en uygun olanıdır [11].

Merkez istasyonunda en önemli donanım sunucu bilgisayarlardır. Bu sunucular sahadan gelen ve sahaya gönderilecek olan tüm verilerin üzerinde tanımlanan işlemleri yapar ve gerekli olanları arşivler. Bu sayede bütün sistem üzerinde kontrol ve söz sahibi birim sunuculardır. İnsan makine arasındaki ilişkileri sağlayacak grafik ara yüzleri yine sunucular sayesinde bilgilendirilir. Operatörlerin kullandıkları programlar tarafından üretilen komutlar sunucularda onaylandıktan sonra sahaya gönderilir. Özet olarak bir SCADA sisteminde sunucular ve sunucu yazılımları ne kadar iyi olursa SCADA sisteminin verimliliği de o kadar artar. Ancak bunları düşünürken SCADA sistemininde her bir parçanın büyük önem taşıdığını unutmamak gerekir [4].

Dizayn Bilgisayarları

Dizayn bilgisayarları sistemde kullanılacak grafiklerin ve nokta konfigürasyonlarının dizayn edilmesinde kullanılan bilgisayarlardır. Bu bilgisayarlara dizayn bilgisayarı isminin verilmesinin sebebi içerisinde bulunan yazılımdır. Yazılım sayesinde kullanıcı sistem için gerekli tüm dizaynları yapabilir. Hatta bazı yazılımlarda doğrudan sunucu bilgisayarlar erişim hakkıda vermektedir.

Operatör Bilgisayarları

Bu bilgisayarlarda sadece kullanıcıların sisteme komut göndermesine izin verilmektedir. Yani kullanıcı sistem işletmeni olarak görev yapmaktadır. Bu bilgisayarlara ya da yazılımlara sistemin konfigürasyonu ile ilgili bir işlem yapma yetkisi verilmemektedir. Bu sayede sistem güvenliği ve doğruluğu artırılmaktadır.

Kontrol Merkezi Yazılımı

Kontrol merkezinde sunucu, operatör ve dizayn bilgisayarlarında kullanılan ve yukarıda anlatılan kullanıcı sınırlamaları ve sahadan gelen verilerin alınması, işlenmesi ve depolanması gibi bütün işlemelerin üzerinde yapıldığı yazılımdır. Kurulan sistemin büyüklük ve gereksinimlerine göre tekrar dizayn edilir. Yani

standart bir yazılımın olması düşük uzmanlık anlamına gelmektedir ve bu tip yazılımlar ya çok maharetli ya da çok maharetsizdirler.

Haberleşme Altyapısı

Kontrol merkezi bilginin bir ortam aracılığıyla transfer edilmesine ve alınması ile bilgilerin toplandığı yerdir. Gerilim, akım, debi gibi ölçümler SCADA sisteminde bilgi olarak adlandırılan ve bir ortam aracılığıyla aktarım yapılan bilgilere örnektir. Bu bilgiler başka bir yere aktarılırken kullanılan ortam kablo, telefon veya radyo olabilmektedir. Bir çok noktadan birden bilgi alımı sağlanabilir.

Ana Gösterim Ekranı

Ana gösterim ekranı genelde gelişmiş teknolojiler ile oluşturulmuş bir gösterim ekranıdır. Donanımsal olarak ve yazılım olarak yüksek teknolajiler kullanılarak grafikler onlarca kat büyütülmekte ve çok sayıda grafik ekranı bir ekranda toplanarak gösterilmektedir. Operatörlerin sistemin tümünü görerek sistemi yönetmeleri son derece önemlidir. Bu sayede sistem daha kararlı hale gelmektedir.

Sistem gereksinimine göre büyütülebilen bir yapıdır. Asıl amacı işletmelerin kontrol edilen tüm sistemi şematik olarak görmeleridir. Bu işlem mevcut saha istasyonlarının grafik ekranda modellenmesi ve tümünü bir ekrandan izlenmesi ile olmaktadır [2].

2.1.2. Saha istasyonları

Saha istasyonları SCADA sistemine veri göndermek ve gönderilen emirleri yerine getirmek üzere tasarlanmış her bir uzaktan kumanda birimine sahip istayona verilen isimdir. İstasyonda ölçüm yapmak için sensörler kullanılmakta, kumanda etmek için ise, kumanda edilecek cihazı sürecek yapılar kullanılmaktadır. Bu sistemler kullanılarak toplanan verilerin belirlenen bir kısmı merkez istasyonuna gönderilirken büyük bir bölümüde yerel otomasyonu sağlamak için kullanılmaktadır.

Uzak Terminal Üniteleri (RTU)

SCADA ile izlenen ve kontrol edilen tesislere veya ekipmanlara bağlı saha araçları SCADA işlevlerini gerçekleştirmek için uzak istasyonlara bağlanmıştır. Ayrıca uzak istasyonlar ekipmanlardan verileri toplayarak merkez SCADA sistemine göndermektedir [2].

Uzak istasyonlar iki modelden oluşmaktadır, bunlar RTU (Remote Terminal Unit) veya PLC (Programmable Logic Controller) ünitelerinden biri olabilir. Tek bir ana karttan veya modüler bir üniteden oluşmaktadır.

RTU - PLC karşılaştırması

Uzak terminal ünitesi (Remote Terminal Unit) sağlam, dayanaklı ve iyi radyo link ara yüzü olan bilgisayar ünitesidir. Bağlantının daha zor sağlandığı durumlarda kullanılır. RTU nun bir dezavantajı programlamanın zor olmasından ileri gelir ama gelişen teknolojik yenilikler bu ünitelerin daha kolayca programlanabilmesi için olanak sağlamaktadır.

Programlanabilen mantık bilgisayarları (Programmable Logic Controller) küçük endüstriyel bilgisayarlardır ve daha çok fabrikalarda ve benzer uygulamalarda kullanılır. PLC nin SCADA sistemlerindeki tercih sebepleri programlanabilme kolaylığıdır. Ama ilk PLC’lerin radyo iletişimi için gerekli seri uçları (port) bulunmamaktadır. Günümüz PLC üniteleri kapsamlı iletişim protokollerine sahip olup geniş çapta popüler protokolleri desteklemektedir. SCADA uygulamalarında RTU’nun ve PLC’nin birleşimlerini görmek olasıdır.

Saha Enstrümantasyonu

SCADA sistemi tarafından izlenen ve kontrol edilen makinelere bağlı cihazlara saha araçları veya enstrümanları olarak adlandırılmaktadır. Bu araçlar; belirli parametreleri izleyen sensörler veya sistemin belirli modüllerini kontrol eden aktivatörlerdir. Sensörler fiziksel parametreleri (örnek: su debisi, hızı, seviyesi) elektrik sinyallerine çevirerek (örnek: gerilim veya akım) sahadaki istasyondaki ekipmanı tarafından okunacak hale getirirler. Veriler analog (sürekli halde) veya dijital (belirli zaman aralıklarında parça parça halde) verilebilir.

Bazı standart endüstriyel analog veri çıkışları ;0-5 volt, 0-10 volt, 4-20 mA ve 0-20 mA. Gerilim çıkışları sensörlerin kontrolörlere (RTU veya PLC) yakın olduğu yerlerde kullanılır. Akım çıkışları ise sensörlerin kontrolörlerden uzak olduğuyerlerde kullanılır. Ancak artık bütün analog sistemlerde 4-20 mA standartı kullanılmaktadır.

Dijital çıkışlar belirli ekipmanların farklı durumlarını belirtmek amacıyla kullanılırlar. Genellikle <1> açık durumunu <0> kapalı durumunu göstermek için kullanılır, örneğin; pompanın çalışma durumunda. Bazı durumlarda ise <1> dolu durumu <0> boş durumunu göstermek için kullanılabilir örneğin; depolardaki su seviyesini belirtmek için kullanıldığı durumlar. Burada hangi durumun <1> olacağına karar vermenin yolu, hangi durumun daha uzun müddet olacağıdır. Yani eğer bir vananın kapalı durma süresi, açık durma süresinin on katından daha büyükse

bu durumda kapalı durumu <0> seçilir ki normal konumda sistem fazla güç harcamasın.

Aktivatörler bazı ekipmanları açıp kapamak için kullanılmaktadır. Sensörlerdeki gibi dijital veya analog çıkışlar kullanılır. Örneğin dijital çıkışlar ekipmanın modülünü açıp kapamak için kullanılabilir analog çıkışlar ise bir motorun hızını veya bir motorlu vananın pozisyonunu kontrol etmek amaçlı kullanılabilir. Bütün bu sistemler kullanılarak merkezi istasyonla haberleşen sistemlerin bulunduğu istasyonlada yapılan ölçümler için kullanılan ekipmanların tamamına verilen isimlerdir.

2.1.3. SCADA haberleşme altyapısı

Kontrol merkezi bilginin bir ortam aracılığıyla transfer edilmesine ve alınması ile bilgilerin toplandığı yerdir. Gerilim, akım, debi gibi ölçümler SCADA sisteminde bilgi olarak adlandırılan ve bir ortam aracılığıyla aktarım yapılan bilgilere örnektir. Bu bilgiler başka bir yere aktarılırken kullanılan ortam kablo, telefon veya radyo olabilmektedir. Bir çok noktadan birden bilgi alımı sağlanabilir.

İki tip kablosuz, kontrol merkezi tabanlı SCADA sistemi bulunmaktadır. Bunlar; bir noktadan-bir noktaya (point to point) ve bir noktadan–çok noktaya (point to multipoint) konfigürasyonlarıdır [12].

Bir Noktadan-Bir Noktaya Konfigürasyonlar (Point to Point)

Bir noktadan-bir noktaya konfigürasyonlar en temel kontrol merkezi sistemi şeklidir. Bu konfigürasyonda veri iki istasyon arasında karşılıklı aktarılmaktadır. Bir istasyon ana (master) ve diğeri de köle (slave) olarak düzenlenebilir [12].

Örnek olarak bir su tankı ile farklı bir yerleşimde olan bir pompa istasyonunu gösterebiliriz. Su tankı boşalmaya başladığında tanktaki RTU (Remote Terminal Unit) pompadaki RTU’ya komut gönderir ve pompadaki RTU bu komutu aldıktan

sonra tanka su pompalamaya baslar. Tank dolu olduğunda tanktaki RTU tekrar pompadaki RTU ya dolu komutu gönderir ve Pompadaki işlev sona erer.

Şekil 2.2. Bir noktadan-bir noktaya konfigürasyonlar (Point to point)

Bir Noktadan – Çok Noktaya Konfigürasyonlar (Point to Multi-Point)

Bir noktadan – çok noktaya konfigürasyonlar da bir istasyon ana (master) olarak işlevlendirilmişken, birden fazla köle (slave) istasyonu bulunmaktadır. Ana (master) genelde merkezi bir kontrol istasyonda bulunurken köle (slave) istasyonları arazinin çeşitli bölümlerinde yerleşik durumda bulunur. Her bir köle (slave)’nin kendisine ait özel ve tek bir adresi ve kimlik numarası (ID) bulunur.

Gelişmiş SCADA sistemlerinde iki tür konfigürasyonda bulunmaktadır. Zaten iyi bir SCADA sisteminde de hem point to point hem de point to multipoint konfigürasyon gerekliliği vardır. Kontrol merkezi istasyonlardan veri toplamakla görevlidir. İstasyonlar kontrollerini ya kendileri yerel olarak yapar ya da kontrol merkezinden gönderilen emirlerle yerine getirir.

Buna ek olarak bir noktadan – bir noktaya konfigürasyonların da kullanılabilir halde olduğu durumlar söz konusudur. Pompadaki RTU su deposundaki RTU dan aldığı verilere göre pompayı açıp kapayarak çalışmaktadır. Bu sistemde yerel ana (local master) ve yerel köle (local slave) tanımlıdır. Merkezdeki ananın (master) kölesi (slave) başka bir RTU’nun anası (master) olabilir. Hatta bir RTU’nun kölesi (slave) başka RTU’nun anası (master) olabilmektedir. Bu şekilde iç içe kombinasyonlar ile kendi kendisini yönetebilen akıllı SCADA sistemleri yapılmaktadır.

SCADA sistemleri için her türlü haberleşme sistemi kullanılabilmektedir. Burada önemli olan bir noktadan diğerine bilgi sinyalini taşıyacak güvenli ve sürekli bir ortam oluşturmaktır. Sistemde kullanılan bir saha RTU’sunun merkez istasyonu ile haberleşmesinde gateway ve radio (Telsiz) gibi cihazlarda haberleşmeye yardımcı olur. Sensörden RTU ya gelen bir bilginin merkeze nasıl iletildiğine dair bir örnek verelim. Sensörümüzün analog çıkışlı bir basınç transmitteri olduğunu, DC ile beslendiğini, skalasının 0-16 bar olduğunu ve 4-20 Amper mantığına gore seviyelendirilen çıkışlar verdiğini varsayalım. Bu seviyelerde şöyle olsun:

Çizelge 2.1. Akım-basınç seviyeleri

AKIM DEĞERİ BASINÇ DEĞERİ

4 mA 0 Bar

8 mA 4 Bar

12 mA 8 Bar

16 mA 12 Bar

20 mA 16 Bar

Sensör içinde 100 Ohm’luk bir direnç üzerine 1.2 Volt düştüğünü varsayalım. Bu durumda direnç üzerinden geçen akımımız 12 mA olur ve bu da 8 Bar basınca

karşılık gelmektedir. Bu 8 bar bilgisi aslında ikilik modda 8’ dönüştürülür ve iletilirken bir protokol üzerinden (32’lik, 64’lük, 128’lik gibi) iletilir. Bu 8 bilgisi RTU’ya iletilir. İşte bu bilgi RTU tarafından telsize iletilir ve arada gateway gibi bir protokol çeviricisinden geçer. Eğer RTU ve telsizin protokolleri birbirine uygunsa arada gateway kullanılmaz, fakat RTU ve telsizin protokolleri uyumlu değilse aradaki uyumu sağlamak için gateway kullanılmalıdır. RTU’nun telsize ilettiği bilginin içerisinde, bilginin hangi RTU’dan geldiği, ne bilgisi olduğu, ne zaman geldiği, değerin ne olduğu, hangi girişten geldiği ve bilginin alındığına dair bitler yer alır. Bu saydıklarımızın hepsi protokolde tanımlanır. Alınan bilgiyi telsiz yine bitler olarak merkeze gönderir ve oradaki telsiz ile alınan bilgi yine gateway’ler ile uygun protokole çevirilerek PC’lere gönderilir. Ve bu gelen bilgininde SCADA yazılımı aracılığıyla 8 bar olduğu anlaşılır. Yazılım bu gelen basınç bilgisini ileriki konularda da ayrıntılı olarak işleyeceğimiz şekilde değerlendirir ve yazılımın ilgili yerlerinde bu bilgiyi işler.

Şekil 2.4. Haberleşme yapısı

2.1.4. SCADA yazılımları

SCADA yazılımları çok değişik amaçlarla kullanılmakta ve bu amaçlara uygun programlar her geçen gün yapılmaktadır. Bu programlar genelde özel amaçlar uygun olarak yapılmaktadır. Diğer bölümlerde de anlatıldığı gibi yazılımın özellikleri, kullanılan sistemdeki bilgisayarlara da özellik verir. SCADA yazılımları aynı zamanda RTU ve PLC’ler ile de uygun protokollerle de yapılmalıdır. Protokollerin

uygun olabilmesi için RTU ve PLC üreticilerinin bu yazılımları desteklemesi gerekmektedir [10].

Şekil 2.5. Sensörden gelen bilginin iletilmesi

2.2. SCADA Kontrol Merkezinin Bilgisayar Yapısı

2.2.1. SCADA kontrol merkezi için gerekli donanım yapısı

Bir SCADA kontrol merkezinin konfigürasyonu temel olarak, alt sistemlere ayrılmış standart donanım ve yazılım bileşenlerinden oluşur. Her bir alt sistem tek bir sisteme entegre edilmelidir. Sistem konfigürasyonu işlevsellik, performans ve genişleme kapasitesine ilişkin gereksinimlere uygun olmalıdır. Özellikle bu gereksinimler ve yüksek düzeyde esneklik özelliği uluslar arası standartlar ve açık sistem mimarisi kullanılarak garantiye alınmalıdır [5].

Kontrol merkezi konfigürasyonu aşağıdaki alt sistemlerin yedekli olarak (redundant) içerildiği bir konfigürasyon şeklindedir :

• Ana bilgisayarlar (Server’lar)

• İnsan – makine iletişimi (MMC-Man Machine Communication) • Haberleşme işlemcileri ve bunlara bağlı RTU’lar

• Diğer bilgi sistemleri (GIS–Geographic Information System, MIS–Management Information System, Abone bilgisayarları v.b.) ile koordineli bir şekilde veri değişimini destekleyen düzenleyici ve köprü gibi arayüzler.

Kontrol şebekesinin tipik donanım konfigürasyonu, yedekli (çift LAN) 100 T Hub yerel alan şebekesi (LAN) etrafında oluşturulmalıdır. Bir LAN(Local Area Ağ)’dan diğerine geçiş veya bir bilgisayardan diğerine geçiş yazılımla sağlanmalıdır [13].

LAN etrafında yer alan cihazlar arasında veri alışverişinde TCP/IP protokolü kullanılır. Çevresel birimler sürücülere bağlıdır. Terminal sürücüleri ana bilgisayarlar ve iş istasyonları ile veri alışverişini sağlamak için ETHERNET LAN’a bağlı olmalıdır [14].

Ana Bilgisayar Alt Sistemi

Ana bilgisayar alt sisteminde (gerçek zamanlı alt sistem), ana işlevleri sağlayan 64 bit yapısında, en az 2 GHz yüksek hızlı bilgisayarlar kullanılmalıdır. Ana bilgisayar alt sistemi her zaman güncelleştirmeye açık bir sistem olmalıdır. Çünkü gelişen teknolojide ilerisi için yüksek hızda ve kalitede ürünlerin sisteme entegre edilmesi gerekecektir. Ayrıca bu tip sistemlerin dünyada marka olmuş firmalardan (Compaq, Dell, IBM) alınması da kalite ve sağlamlık açısından önemlidir [6].

Kontrol merkezinde yer alan bilgisayarların bellek kapasiteleri, giriş/çıkış kapasiteleri, disk ve manyetik depolama ortamları ve haberleşme bağlantıları ileride genişlemeye açık olacak şekilde modüler yapıda dizayn edilmiş olmalıdır. Tipik bir ana bilgisayar aşağıdakilerle teçhiz edilmiş olmalıdır.

SCADA Sunucu Bilgisayarları (Ana Bilgisayar) Yapısı

SCADA sunucu bilgisayarları aşağıda maddelendirilmiş özelliklere sahip olmalıdır. Bu maddeler en az olan gereksinimleri göstermektedir. Durumdan duruma değişiklik gösterebilir.

• Intel Pentium IV 2 GHz işlemci, 4 işlemci desteği • 512 KB cache

• 1GB DDR veya SD RAM

• Integrated Dual Channel Wide Ultra3 SCSI Adapter • 70 GB SCSI Disk

• 52x CD-ROM

• 2 adet 10/100 Ethernet Port • 6 PCI slot

• 2 seri, 1 paralel, 2 USB, 1 mouse, 1 klavye portu • 56 K Dahili Modem

• 2 adet 12/24 GB DAT kartuş • 64 MB Ekran kartı

• PS/2 Mouse • 1.44 Floppy Drive • Q Türkçe klavye

• Yedekli güç kaynağı özelliği • Rack’e monte edilebilir tipten

İş İstasyonları (Work Station’lar)

Her bir iş istasyonunda operatörlerin sistemi izlemesini sağlayacak büyüklükte 3 adet monitör bağlıdır. Bu bilgisayarlar work station mimarilerini destekleyecek şekilde yapıya sahiptirler. Tipik bir iş istasyonu yapısı aşağıdaki gibidir :

İş istasyonları Yapısı

Operatörlerin sistemi izlemesi için kullanacağı iş istasyonları en az aşağıda maddelendirilen özelliklerde olmalıdır.

• Pentium IV 1.6 MHz işlemci • 256 KB cache • 512 MB Bellek • 40 GB Hard disk • 64 MB Ekran kartı • 21” Renkli Monitör • 10/100 Ethernet Kartı • Windows 2000 • PS/2 Mouse • Q Türkçe Klavye • 1.44 Floppy Drive • 3 PCI ve 1 AGP Slot

• 2 adet seri port • 1 adet USB port

Diz Üstü Bilgisayar (Notebook)

SCADA sistemine dahil olan istasyonlardaki RTU, PLC ve IED (Intelligent Electronic Device- Akıllı Elektronik Cihaz) gibi cihazların programlanması için kontrol merkezlerinde en az bir tane diz üztü bilgisayar bulunur. İstasyonda bir arıza veya değişiklik yapılması durumunda cihazların tekrar programlanması için bu diz üstü bilgisayardan faydalanılır. Tipik bir diz üstü bilgisayar aşağıdaki özelliklerde olmalıdır :

Notebook Bilgisayar Yapısı

Diz üstü bilgisayarlar en az aşağıdaki özelliklere sahip olmalıdır. Saha şartlarından dolayı her zaman sağlam diz üstü bilgisayarlar tercih edilmelidir.

• En az 1.2 Ghz-M Mobile Pentium III işlemci • 512 MB L’ cache bellek

• 14.1” renkli TFT 1400 x 1050 çözünürlükte ekran

• 256 MB 133 MHz SDRAM bellek olmalıdır. 1024 MB’a kadar arttırılabilmelidir. • 56K modem

• 10/100 Ethernet Kart. • 1.44 Floppy sürücü • DVD_ROM sürücü • 30 GB Hard disk

• 32MB ATI 64 bit grafik ekran kartı

• 1 paralel, 1 seri, 1 TV-out NTSC/PAL, 1 adet harici monitör, 1 infrared, 2 USB • Microsoft Windows 2000 işletim sistemi

Matris Yazıcı (Nokta vuruşlu yazıcı)

Kontrol merkezinde, sistemde olan değişiklikleri, alarmları ve gelen bilgileri sürekli olarak yazan 2 adet nokta vuruşlu yazıcı bulunur. Bunlar 24 pin, 132 kolon ve draft modda en az 480 cps hızda çalışırlar.

Renkli Yazıcı

Sistemden mühendisler veya operatörler tarafından alınan bilgilerin basılması, bu bilgilere göre oluşturulan grafiklerin yazdırılması gibi durumlarda kullanılacak olan bir renkli yazıcı kontrol merkezinde bulunur. Bu yazıcı aşağıdaki özellikleri içermelidir :

• Minimum 24 MB RAM; 80 MB’a kadar yükseltilebilme özelliği • Duplex printing özelliği olmalıdır

• A4, Letter tipi sayfalara baskı yapabilmelidir. • Renkli Baskı çözünürlüğü: PHOTORET olmalıdır. • Siyah/Beyaz Baskı çözünürlüğü: en az 1200 x 600 dpi • Ağ’e bağlanabilmelidir.

• Baglantı tipleri; parallel ve 10/100Base TX bağlantı tiplerini desteklemelidir. • Mürekkep püskürtmeli

• Kağıt Besleme kapasitesi en az 500 sayfa olmalıdır. • Siyah/Beyaz baskı hızı en az dakikada 15 sayfa olmalıdır. • Renkli baskı hızı dakikada en az 7 sayfa olmalıdır.

Projeksiyon Sistemi

Merkezi kumanda odasına kurulmuş projeksiyon sistemi, operatörlerin tüm istasyonları bir arada kolaylıkla izleyebilmelerini sağlamaktadır. Projeksiyon sistemi, operatör konsollarının önünde yer alır ve operatörlerin görüş alanı içinde bulunur. Projeksiyon sistemi ile ilgili temel özellikler aşağıda verilmiştir :

• Projeksiyon sistemi geriden yansıtmalı, video wall tipindedir.

• Projeksiyon cihazı 1024x768 çözünürlükte 16.7 milyon rengi destekler. • LAN ortamına bağlantıyı sağlar.

• Projeksiyon cihazı lambası UHP 100 Watt ‘dır ve çalışma ömrü en az 6000 saat’dir.

• Projeksiyon sistemi sisteme göre birçok sayıda küpten oluşabilir.Her bir küp en az 60” alınırsa izlemede ve çözünürlükte problem olmaz.

Kesintisiz Güç Kaynağı ve Aküler

Kontrol merkezinde oluşabilecek elektrik kesintilerine karşı merkezde tüm merkezi besleyecek kapsitede bir kesintisiz güç kaynağı bulunur. Bu kesintisiz güç kaynağı akülerle desteklenir. Kesintisiz güç kaynağı (UPS), kontrol merkezini gerilim ve frekans değişimlerinden, küçük ve kısa gerilim arızalarından ve normal beslemeden kaynaklanacak diğer parazitlerden koruyarak yüksek kaliteli besleme sağlayacak şekilde tasarlanmıştır. UPS yedekli mantıkta çalışır ve aşağıda tanımları verilen üç ana modülden oluşur :

1- AC/DC çevirme modülü (redresör), akü gurubu ve DC/AC çevirme modülünden (evirgeç) oluşan ve birbiri ile yedekli mantığa uygun şekilde paralel çalışan iki adet üretim modülü.

2- Anahtarlama modülü. 3- AC dağıtım panosu.

Her bir üretim modülünün anma kapasitesi (PN) bağlanacağı yükün %120’sinden az olmamalıdır. Kesintisiz güç kaynağının 5 tür çalışma konumu vardır.

Normal Çalışma (Normal besleme mevcut)

Bu durumda, yük paralel çalışan üretim modülleri tarafından beslenir ve aküler redresör tarafından şarj edilir.

Akülü çalışma (Normal besleme kesik ya da redresör arızalı)

AC gerilim kesilirse ya da kabul edilir sınırlar içinde değilse, besleme tarafında hiçbir bozulma ve kesinti olmaksızın yük evirgeç üzerinden aküler tarafından beslenir. Bu çalışmanın süresi akü kapasitesi ile sınırlıdır.

Normal Çalışma Konumuna Dönme

Normal besleme kabul edilir sınırlar içine ulaştığında ya da redresör normal çalışmaya dönerse, yük üretim modülleri tarafından beslenir. Akü-redresör transferi besleme tarafında hiçbir bozulma ve kesinti olmaksızın gerçekleştirilir. Transfer sonrası aküler redresör tarafından şarj edilmeye başlar.

Olağan Dışı Çalışma

Aşağıdaki anormal koşullardan birinin olması halinde, yük otomatik olarak yedek AC beslemeye aktarılır.

• Besleme geriliminin müsaade edilen sınırlar içinde olmaması, • Aşırı yük,

• Evirgeç arızası,

Bakım Sırasında Çalışma

Bakım yapılırken, yük yedek beslemeye elle aktarılabilir.

Teknik Özellikler

Normal AC kaynak (şehir şebekesi) teknik özellikleri aşağıda çizelgede verildiği gibidir.

Çizelge 2.2. Akım-basınç seviyeleri Gerilim 220V Gerilim değişimi ± %15 Frekans 50 Hz Frekans değişimi 47-53 Çizelge 2.3. UPS çıkışı Gerilim 220V Gerilim değişimi ± %2 Frekans 50 Hz

kVA anma değeri (PN) Sürekli çalışma 0.75 < cos φ < 0.85 Frekans değişimi ± 0.5 Hz

Toplam harmonik oranı ± %5 Faz ve nötr gerilimi arası

açı kayması ± 3 derece

Aşırı yük kapasitesi

Üretim modülü aşağıdaki aşırı yük oranlarına dayanıklıdır (İki aşırı yük arasındaki minimum süre : 10 dakika):

• 500 ms için 1.4 tam yük. • 5 dakika için 1.2 tam yük.

Aküler ve Şarj Ediciler

Aküler

Tüm aküler gaz sızdırmaz ve bakım gerektirmeyen tiptendir. Normal beslemenin kesildiği zamanlarda aküler öngörülen yüke sahip devreyi tanımlanan süre için besler, tampon çalışma sistemi uygular.

Aküler ve koruyucu kesiciler arasındaki bağlantılar özellikle boyutlar (tek nüveli kablo) ve yalıtım (1000V) açısından çok dikkatli bir şekilde tanımlanır. Bakır iletken

bağlantılar korozyona karşı iki kat boya yapılarak korunur. Hücreler arasındaki bağlantılar düşük dirençlidir ve bu bağlantılar yapılmadan önce temizlenerek vazelinle korunmuş haldedir.

Akü Şarj Ediciler

Şarj ediciler, anma akımının üzerinde beslenen gerilimi hızlı olarak azaltan bir deşarj sınırlayıcı ve bir gerilim düzenleyici ile teçhiz edilmiş, silikon kontrollü redresör (SCR) tipindedir. Şarj ediciler, besleme geriliminde ±%15’lik değişim içinde ve doğru akım şebekesinin yükündeki değişimlere bağlı olmaksızın (şarj edicinin nominal değeri içinde) ±%1’lik toleransla sabit bir gerilim çıkışını garanti edecek kapasitededir. Tampon akülerin anma gerilimi, minimum ±%5’lik bir aralık içinde, kolayca ayarlanabilirdir.

Çalışma Koşulları

Şarj ediciler 4 farklı çalışma biçiminde kullanılabilir.Bunlar aşağıda sırayla verilmiştir.

Otomatik Çalışma

Redresör bağlı yükün çektiği akımı ve akülerin tampon şarj akımını aynı anda beslerken sabit bir gerilim üretir. Redresörün anma akımının üzerindeki akımları, redresör ve aküler birlikte karşılanır. Alternatif akım beslemesinin kesilmesi durumunda, yük akımı sadece aküler tarafından beslenir. AC besleme geldiği zaman iki çalışma konumundan birisi sağlanır, AC kesilmesinin süresi 5 dakikadan az ise redresör yukarıda tanımlanan çalışma konumuna (tampon şarj) geçer. AC kesilmesinin süresi 5 dakikadan fazla ise redresör akülerin ayarlanabilir bir zaman süresi (yaklaşık 15 ile 25 saat arasında) içinde gerilimını yükselterek şarj edilmesini sağlayan çalışma şekline otomatik olarak başlar, daha sonra da otomatik olarak

tampon şarj konumuna döner. Aküler ile olan bağlantının kesilmesi durumunda, redresör bağlı yükleri tanımlanan gerilim sınırları içinde besler.

Elle Çalışma

Elle çalışma, normal çalışma devrelerini servis harici ederek, kullanıcının denetimi altında yapar. Çıkış gerilimı otomatik olarak düzeltilmez, bir potansiyometre kullanılarak ayarlanır. Bu tip, çalışma akülerinin başlangıç şarjı için kullanılır.

Elle çalışma anahtarı redresör içinde konumlandırılmıştır.

Yükseltici Şarj İle Çalışma

Çıkış gerilimı, yükseltici şarjla çalışma gerilimı değerine ayarlanmıştır (otomatik sistemin bu çalışma konumunda etkisi yoktur). Tampon şarj ile çalışma, Çıkış gerilimı, tampon şarjla çalışma gerilimi değerine ayarlanmıştır (otomatik sistem, tampon şarjla çalışma konumunda, rol almaz). Elle çalışma akünün başlangıçta şarj edilmesi için kullanılır. Yükseltici şarjla veya tampon şarjla çalışma otomatik sistemin arızalanması durumunda kullanılır. Her bir çalışma konumu ve işlevi isimlendirilerek işaretlenir ve çalışıp çalışmadıklarını gösteren ışıklı göstergeler bulunur.

2.2.2. SCADA yazılım mimarisi Kontrol merkezi SCADA yazılımı

Kontrol merkezinde, endüstri standardında araçlar (tasarım ve gerçekleştirim aşamasında kullanılan yazılım ve donanımlar) kullanılarak endüstri standardında platformlar (yazılımın üzerinde çalışacağı donanımlar ve bu donanımları yöneten işletim sistemi yazılımları) üzerine inşa edilmiş, SCADA sisteminin veri toplama, izleme ve kontrol işlevlerini sağlayacak yüksek düzeyde fonksiyonel ve SCADA uygulamaları için özel olarak tasarlanmış ve geliştirilmiş bir yazılım paketi olmalıdır.

SCADA yazılımı, sadece bazı sistemlere özel, sadece bazı RTU’ları destekleyen bir yazılım olmamalıdır, çeşitli firmalar tarafından üretilen farklı model ve markadaki RTU’larla birarada çalışabilen genel amaçlı bir yazılım paketi olmalıdır. SCADA yazılımı, tüm gereksinimlerine tamamen uygun ve bu gereksinimlerin tümünü karşılayacak kapasitede olmalı ve ileride yapılması planlanan kapasite artışını sağlayacak şekilde modüler olarak büyüyebilir bir yazılım olmalıdır.

SCADA Yazılımının Görevleri

• RTU'ları denetlemek ve izlemek.

• RTU'lardan gelen bilgileri, alarm ve olay uyarılarını anında operatörlere bildirmek.

• Operatörlerin verdiği komutları anında uygulamak ve sonuçlarını operatörlere bildirmek.

• Bilgisayar ekranları ile eş zamanlı olarak projeksiyon sistemi ekranlarındaki görüntüyü oluşturmak.

• Alarm ve olay uyarıları ile istatistiksel raporları yazıcılardan yazdırmak. • Sesli alarm uyarı sistemini kontrol etmek.

• Yetkisiz kişilerin SCADA sistemine girmesini engellemek.

• SCADA yazılımı, yukarıda bahsedilen görevlerin birbirlerini bekletmeden sağlanabilmesi için çok görevli bir çalışma ortamında çalışmaktadır.

Yukarıda belirtilen görevlerin yanında yazılımın görevleri için aşağıdaki önerilerde de bulunulabilir:

• Öncelikle SCADA verileri ORACLE veya emsali veritabanlarında saklanmalıdır. Hem anlık veriler hemde arşive dönük bilgiler güçlü bir veritabanında saklanmalıdır. Burada önemli bir noktada bu veritabanının ücretsiz işletim siztemlerinde çalışabilmesidir. Bunun için yapılan çalışmalarda ORACLE 10G XE Veritabanının biçilmiş kaftan olduğunu görülmüştür, ancak yine de bu ürün için yeni çalışmaların da yapılması gerekmektedir. Bununla birlitke yine ücretsiz ve son derece yetenekli

olan birdiğer veri tabanıda PostGre SQL’dir. Ücretsiz işletim sistemi için de yine en önde gelen sistem LINUX’ tur.

• SCADA yazılımı ile entegre olarak raporlama tool’ları çalışmalıdır. Örneğin Business Object firmasının Crystal Report ürünü çok uygundur ancak yine burada lisans ücretleri söz konusudur, en önemli hedeflerden birisi de maliyeti düşürmek olduğu için burada da yine Jasper’in IREPORT ürünü tavsiye edilmektedir. Ancak IREPORT, Crystal Report kadar yetenekli değildir. Bu konu tartışmaya açıktır. • Scada yazılımı platform bağımsız olmalıdır. Bu demektir ki yine yazılımlar Java’da geliştirilmelidir. Bu konuda özellikle enstrüman üreticilerinin driver (sürücü) konusunda biraz daha duyarlı olması gerekmektedir. Zira Java’ya uygun driver’lar (sürücüler) her firma tarafından üretilmemektedir.

• Yazılım lisans gereksinimi olmadan sınırsız kullanıcıya olanak sağlayabilmelidir. Örneğin basit bir SCADA yazılım paketi için 500 Bin USD ücret ve yine her bir client için 30 Bin USD civarı rakamlar ülkemiz tarafından ödenmektedir. Oysa ki web tabanlı uygulamalar için herhangi bir ücret ödenmeden sınırsız sayıda kullanıcı sisteme dahil edilebilir ki özellikle Karar Destek Sistemleri üzeründe durulmalıdır ki yöneticiler sağlıklı kararları kolaylıkla verebilsinler.

Veri Toplama Özellikleri

SCADA yazılımı, kullanıcıların belirleyebileceği ve istediğinde değiştirebileceği bir sıklıkta RTU’ları tarayarak (polling) okunan son değerleri otomatik olarak alır, bunun yanısıra, sistem operatörü istediği bir istasyon ile ilgili son bilgileri merkez yazılımının bu istasyonu taramasını beklemeden sorarak da alabilir. Kontrol merkezi ile RTU’lar arasındaki veri alışverişi aşağıdaki şekillerde sağlanır:

• SCADA sistemi sunucu bilgisayarları çalıştırıldıkları zaman (sistemin ilk açılışı), SCADA yazılımı RTU’ların tümünü tarayarak ölçtükleri tüm değerleri alır.

• SCADA yazılımının RTU’ları belirli periyotlarda düzenli olarak tarayarak bilgi alması sağlanmıştır. Bu işlem SCADA yazılımı tarafından otomatik olarak sağlanır

ve bu bilgi alışverişinde RTU’ların merkeze en son gönderdikleri değerlerden sadece değişime uğrayanlar alınır. Değişime uğramayan değerler iletişim ortamının boş yere meşgul edilmemesi amacıyla aktarılmazlar. RTU’ların SCADA yazılımı tarafından hangi sıklıkta taranacağı tanımlanmıştır. Operatörün istediği herhangi bir RTU’dan, bu RTU’nun SCADA yazılımı tarafından taranmasını beklemeden bilgi alınmaktadır. Alarm (ölçülen değerin önceden tanımlı sınır değerlerin dışına çıkması) veya olay (örneğin bir vananın açma veya kapama yapması) olarak tanımlanan durumların oluşması durumunda, RTU SCADA yazılımının kendisini taramasını beklemeden, alarm veya olay bilgisini otomatik olarak kontrol merkezine bildirmektedir.

İşletim Sistemi

SCADA yazılımı, çok görevli çalışma ortamını sağlayan bir işletim sistemi üzerinde, çok görevli yapıya uygun olarak çalışmaktadır. SCADA yazılımının RTU’lardan ölçüm sonuçlarının alınması, alınan sonuçların bilgisayar ekranlarında görüntülenmesi ve bilgisayar diskinde saklanması, ölçüm sonuçlarına göre oluşabilecek alarm durumlarının algılanması ve kullanıcılara sunulması, toplanan verilerden raporlar üretilmesi ve yazıcılardan yazdırılması, verilecek komutların RTU’lara iletilmesi gibi yapması gereken birden fazla işin birbirini bekletmeden eş zamanlı olarak yürütülmesi sağlanmıştır. İncelemelerimizde işletim sistemi olarak en uygun işletim sisteminin ilerisi için LINUX olacağı gözlemlenmiştir.

Konfigürasyon

SCADA yazılımı, SCADA sisteminden teknik anlamda sorumlu olacak bir sistem mühendisi tarafından kolaylıkla konfigüre edilebilir yapıdadır. Sistem ile ilgili konfigürasyon tanımları, doğrudan klavye ya da başka bir etkileşimli araç ya da metin düzenleyici (text editor) ile hazırlanmış bir yazı dosyasından konfigürasyon almaya izin veren mekanizmalar kullanılarak yapılmıştır. SCADA sisteminin konfigürasyon tanımlarına yeni eklemelerin yapılması, varolan konfigürasyon tanımlarının değiştirilmesi ya da silinmesi gibi durumlar hiçbir şekilde yazılımın kaynak kodlarında (source code) değişikliğe, kaynak kodların yeniden derlenmesine

(re-compilation) veya bağlanmasına (linking) gereksinim duyulmadan sağlanmıştır. Bu tür ekleme ya da değişiklikler etkileşimli bir program kullanılarak tanımlamalar ile yapılmıştır.

On-line Çalışma

SCADA sistemine yeni bir RTU’nun eklenmesi ya da mevcut bir RTU’nun silinmesi, varolan bir RTU’nun tanımları ile ilgili konfigürasyon bilgilerinin değiştirilmesi, ölçüm ve kumanda noktalarına ait tanımlar üzerinde yapılacak değişiklikler, operatörlerin SCADA sistemini izleyebilmeleri ve kumanda edebilmelerini sağlayan ekran görüntülerinin hazırlanması ve benzeri tüm konfigürasyon ilaveleri ve değişiklikleri SCADA sistemi çalışırken on-line olarak yapılabilmektedir. Yazılım hot-deployment özelliğine sahip olmalıdır ki sistemler durdurulmadan gerekli değişiklikler sistem üzerinde yapılabilsin. Yukarıda bahsi geçen ve benzeri durumlarda yapılacak işler SCADA sisteminin çalışması aksatılmadan ve normal çalışma düzeni kesintiye uğratılmadan sağlanmıştır.

Yeni Yazılım Versiyonları

SCADA yazılımı, otomatik bir mekanizmayla yazılımın yeni versiyonlarına geçebilmektedir. Yazılımın yeni versiyonu bir önceki versiyonda yapılmış tanımlamaların herhangi birinde değişikliğe neden olmadan ve bir önceki versiyonda tanımlanmış çalışma mantığını bozmadan eski yazılımın üzerine yüklenebilmektedir. SCADA yazılımının versiyonunda bir değişiklik yapıldığında veya aynı yazılımın yeni bir versiyonunu çıkarıldığında yapılan değişiklikleri ya da yeni yazılım versiyonlarını destekleyecek yapı sistem yöneticileri tarafından sağlanmalıdır.

Dağıtılmış İşletim

SCADA yazılımı, birbirlerine yerel iletişim ağı ile bağlı birden fazla bilgisayarın bulunduğu, istemci-sunucu (client-server) mimarisine dayalı, SCADA sisteminin izleme ve kumanda işlevlerinin birden fazla bilgisayara dağıtıldığı türden SCADA

kontrol merkezlerinin kurulmasına olanak tanıyan yapıda olmalıdır. Bu cümle tüm dünyada kabul edilen bir gerçektir ancak client-server mimarisinden ziyade web tabanlı yani çok katmanlı bir mimari daha güvenilir, hızlı ve düşük maliyetlidir.

İstemci-sunucu mimarisine dayalı bu yapıda, SCADA sunucu bilgisayarları sahada bulunan RTU’lardan aldıkları bilgileri yerel iletişim ağı (Local Area Ağ – LAN) ile kendisine bağlı istemci bilgisayarlara iletecek ve istemci bilgisayarlardan aldıkları komutları uygulanmak üzere sahadaki RTU’lara gönderecebilecek yapıdadırlar.

Yedekli Çalışma

SCADA yazılımı yedekli çalışmayı desteklemelidir. Yedekli çalışma mantığında birbirinin aynı özelliklerde en az 2 adet sunucu bilgisayar bulunur, bu bilgisayarlardan birisi asıl bilgisayar olarak aktif durumda çalışır, diğeri ise sıcak yedek (hot stand-by) olarak bekler. Asıl bilgisayarın devre dışı kaldığı durumda beklemede olan bilgisayar otomatik olarak devreye girerek asıl bilgisayarın tüm işlevlerini veri kaybına neden olmadan üzerine alır. Klasik SCADA sistemlerine bu konuda eklenmesi gereken özelliklerden biriside Load-Balancing (Yük Paylaşımı,dengelenmesi) ‘tir. Böylece server’lar üzerinde her zaman yük paylaşımı olacaktır ve sistem üzerinde tıkanmalar yaşanmayacaktır.

2.3. SCADA Yazılımı

2.3.1. SCADA yazılımının genel özellikleri

Bir SCADA sisteminin en önemli ihtiyacı yazılımdır. Bu yazılım sahadaki RTU, PLC ve IED (Akıllı Elektronik Cihaz) gibi cihazlardan radio (telsiz) aracılığı ile gelen bilgilerin işlenmesini, arşivlenmesini ve izlenmesini sağlamalıdır. SCADA sisteminin saha kısmı ne kadar iyi olursa olsun yazılım kısmı iyi değilse sistem verimli olamaz ve mühendislik çalışmasının en önemli kısmı olan optimizasyon (Minimum Maliyet – Maksimum Verim) sağlanamaz.

Bilgilerin işlenmesinden kasıt, gelen verilerin yazılımın veritabanında depolanması ve ilgili bölümlerin buradan ilgili veriyi alarak gerekli işlemleri yapmasıdır. Bu işlemler arasında grafiklendirme, raporlama, analiz, kontrol gibi SCADA sisteminin can damarı olan olaylar vardır. Aşağıdaki bölümlerde örnek bir SCADA yazılımı için bunları tek tek inceleyeceğiz. Örnek olarak aldığımız SCADA yazılımı Telvent Otomation firmasının S/3 SCADA yazılımıdır ve halen dünyanın bir çok yerindeki büyük SCADA uygulamalarında en çok kullanılan yazılımdır. Bu kısımda bu çalışmada önerilen yazılım ile S/3 SCADA yazılımı arasında kıyaslamalar da yapılacaktır.

2.3.2. Dinamik veri sorgusu bağlantısı (DDS Link)

Dinamik Veri Sorgusu Bağlantısı (DDS Link), bir Pencereler (Windows) uygulaması ile S/3 SCADA haberleşme linklerini kurmanıza imkan tanıyarak, Dinamik Veri Değişimi (DDE – Dynamic Data Exchange) protokolü içindeki veri gereksinimlerini destekler. Microsoft Word veya Excel ile S/3 SCADA sistemi arasında gerçek-zaman uygulama linki kurulabilir. Bu linki kurmak için öncelikler ODBC ayarlarının yapılması gerekir. Yani kaynak veritabanına (Source Database) balanmak için gerekli işlemlerin Denetim Masasındaki ODBC kısmından yapılması gereklidir [4].

Word veya Excel' in link opsiyonlarının konfigürasyonunu nasıl yapacağınızdan bağımsız olarak, S/3 verisinin olabileceği durum: doküman yazdırma veya açılması anında güncel değerler için güncelleştirilmiştir, ve doküman açılana kadar sürekli güncellenmiştir. Güncellemenizi elle yaptığınızda güncel değerler bir değer güncelleme istenene kadar statik olacaktır. Güncelleme istenince dinamik olarak veriler güncellenecektir.

S/3 SCADA ve benzeri diğer SCADA yazılımları yukarıda da bahsedildiği üzere ODBC bağımlıdır yani Windows işletim sistemi için geliştirilmiştir. Ancak bu çalışmada önerilen yazılım işletim sisteminden bağımsızdır ve ODBC ayarları gibi ayarlar söz konusu değildir. Bu mevcut SCADA yazılımlarına göre avantajlı bir durumdur [4].