PADA PT. CIMORY CISARUA BOGOR

Oleh

HENDRA KUSUMAH

H24097054

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI MANAJEMEN

INSTITUT PERTANIAN BOGOR

BOGOR

2012

PT. CIMORY CISARUA BOGOR

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Program Sarjana Alih Jenis Manajemen

Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

HENDRA KUSUMAH H24097054

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

BOGOR

2012

Cisarua Bogor Nama : Hendra Kusumah NIM : H24097054

Menyetujui, Dosen Pembimbing

Prof. Dr. Ir. H. Musa Hubeis, MS, Dipl. Ing, DEA NIP 195506261980031002

Mengetahui, Ketua Departemen

Dr.Ir. Jono M. Munandar, M.Sc NIP 196101231986011002

HENDRA KUSUMAH. H24097054. Optimasi Produksi Susu Yoghurt pada PT

Cimory Cisarua Bogor. Di bawah bimbingan H. MUSA HUBEIS.

PT. Cimory adalah salah satu perusahaan yang menghasilkan produk olahan susu sapi, yaitu Fresh Milk, Yogurt dan Frozen Food. Selain berproduksi, Cimory memiliki resto yang selalu dipadati oleh pengunjung. Pada akhir pekan, khususnya Sabtu dan Minggu Cimori dapat menarik dua (2) ribu konsumen untuk berkunjung dan menikmati sajian khas yaitu yoghurt dengan berbagai citarasa.

Penelitian ini bertujuan untuk (1) menentukan kombinasi produk optimal; (2) mengkaji keuntungan maksimal yang didapat dari produksi optimal; (3) menentukan alokasi sumber daya untuk mencapai titik optimum produksi; (4) menganalisis perubahan pada kondisi optimum, jika terjadi perubahan parameter model produksi.

Data yang dikumpulkan dalam penelitian ini berupa data primer dan sekunder yang bersifat kualitatif dan kuantitatif. Data primer diperoleh melalui pengamatan langsung dan wawancara, sedangkan data sekunder berasal dari bahan pustaka, artikel, jurnal, data internal perusahaan dan hasil penelitian terdahulu. Pengolahan data kualitatif dilakukan secara deskriptif dan data kuantitatif dengan software LINDO (Linier Interactive and Discrete Optimizer) untuk memperoleh tingkat produksi dan penggunaan sumber daya optimal.

Hasil penelitian ini adalah kondisi sumber daya yang digunakan baik bahan baku susu segar maupun bahan penolong masih berlebih (surplus). Yoghurt drink hasil optimal menunjukan bahwa jumlah produk yang ada pada kondisi aktual masih berlebih, berbanding terbalik dengan produk yoghurt stirred yang jumlahnya kurang dari kombinasi produk optimal. Dalam kombinasi ini, produk dengan potensi mencapai keuntungan optimal adalah susu yoghurt stirred. Keuntungan aktual perusahaan selama bulan yang diuji (tahun 2010) Rp 2.356.998.626 dan keuntungan perusahaan pada kondisi optimum setelah diolah oleh software Lindo adalah

Rp2.978.937.000, yang artinya perusahaan masih dapat menerima keuntungan

tambahan Rp621.938.374.

Untuk menguji solusi optimal awal dilakukan dengan dua (2) skenario, yaitu peningkatan biaya bahan baku susu segar dari Rp.3.900 menjadi Rp.4.300 dan pengurangan TKL untuk bagian pengemasan yoghurt stirred. Dari kedua skenario, solusi optimal didapatkan nilai keuntungan terbesar pada skenario dua (2) dengan keuntungan total Rp3.367.956.000 dan keuntungan terbesar kedua pada solusi optimum Rp2.978.937.000, serta keuntungan terbesar ketiga pada skenario satu (1)

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 18 September 1987. Penulis merupakan anak pertama dari tiga bersaudara pasangan Bapak Dedi Kusnadi dan Ibu Isdayanti.

Penulis menyelesaikan pendidikan dasar di Sekolah dasar Negeri (SDN) Sasana Wiyata 1 Bogor pada Tahun 2000. Setelah menyelesaikan pendidikan SDN, melanjutkan pendidikan di Sekolah Menengah Pertama Negeri (SMPN) 1 Bogor dan menyelesaikan pendidikannya pada tahun 2003. Pada Tahun tahun 2006 penulis berhasil menyelesaikan pendidikan di Sekolah Menengah Atas Negeri (SMAN) 5 Bogor.

Setelah menyelesaikan pendidikan menengah atas, melanjutkan sekolah di Program Diploma Institut Pertanian Bogor (IPB) Jurusan Perencanaan dan Pengendalian Produksi (PPMJ) dan pada tahun 2009 penulis dapat menyelesaikan kuliahnya di Program PPMJ, selanjutnya melanjutkan kuliah di Program Sarjana Ahli Jenis Departemen Manajemen, Fakultas Ekonomi Manajemen (FEM) IPB dan Lulus pada Tahun 2012.

KATA PENGANTAR

Dengan mengucap puji syukur kepada Tuhan Yang Maha Esa, akhirnya penulis dapat menyelesaikan Skripsi berjudul “Analisis Optimasi Perencanaan Produksi Yoghurt Pada PT. Cimory Cisarua Bogor”

Yang merupakan syarat untuk memperoleh gelar Sarjana Ekonomi pada Program Sarjana Alih Jenis, Departemen Manajemen, Fakultas Ekonomi Manajemen (FEM) Institut Pertanian Bogor (IPB).

Penulis menyadari banyak kekurangan dalam penyusunan Skripsi ini, maka diharapkan kritik dan saran agar Skripsi ini dapat bermanfaat bagi penulis dan pihak-pihak lain yang memerlukannya.

.

Bogor, April 2012

Penulis

UCAPAN TERIMA KASIH

Dalam penyusunan Skripsi ini, penulis banyak dibantu dan dibimbing oleh berbagai pihak, maka penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Prof.Dr.Ir.H.MusaHubeis,MS,Dipl.Ing,DEA. selaku dosen pembimbing yang bersedia membimbing dan mengarahkan penulis dalam menyelesaikan Skripsi ini.

2. Nurhadi,STP,MM dan Alim Setiawan S,STP,MSi sebagai penguji yang banyak memberikan masukan kepada Penulis.

3. Seluruh dosen pengajar pada Departemen Manajemen, Fakultas Ekonomi Manajemen (FEM) Institut Pertanian Bogor (IPB).

4. Keluarga tercinta di rumah yang telah memberikan banyak bantuan materil dan non materil dalam penyusunan Skripsi ini.

5. Mr. Donny yang telah memberi kesempatan bagi penulis untuk dapat melakukan penelitian.

6. Bapak Deni yang telah bersedia memberikan masukan kepada penulis.

7. Bapak Ochin selaku pegawai PT. Cimory yang banyak memberikan masukan dan pengetahuan kepada penulis.

8. Iwan Irawan yang telah banyak membantu dalam penyusunan laporan.

9. Erwin Hakim, Aulia Miftah, M. Putra, dan semua temen yang ada di FEM IPB yang tidak bisa disebutkan satu per satu.

10. Semua pihak yang telah membantu dalam penulisan Skripsi ini, semoga amal ibadahnya diterima oleh Allah SWT.

Akhir kata semoga Skripsi ini dapat bermanfaat bagi penulis dan pihak-pihak lain yang memerlukannya

DAFTAR ISI

Halaman RINGKASAN

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x DAFTAR LAMPIRAN ... xi I. PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Perumusan Masalah………. ... 3 1.3. Tujuan Penelitian ... 3

1.4. Ruang Lingkup Penelitian ... 4

II . TINJAUAN PUSTAKA ... 5 2.1. Susu Segar ... 6 2.1.1 Susu Homogenisasi ... 6 2.1.2 Susu Pasteurusasi ... 6 2.1.3 Susu UHT ... 7 2.1.4 Susu Kental ……….. ... 7 2.1.5 Susu Bubuk………... ... 8 2.1.6 Susu Yoghurt……… ... 8

2.2 Standar Susu Segar ... 9

2.3 Pengertian Perencanaan Produksi……… ... 10

2.4 Optimasi ………. ... 10

2.5 Program Linear………. ... 11

2.5.1 Bentuk Umum Model LP……….. ... 12

2.5.2 Teori Dualitas ………... ... 14

2.5.3 Analisis Pasca Optimal………... 16

2.6 Lindo ……….. ... 17

2.7 Penelitian Terdahulu yang Relevan………... 17

III. METODE PENELITIAN ... 20

3.1. Kerangka Pemikiran Penelitian ... 20

3.2. Lokasi danWaktu Penelitian ... 21

3.3 Pengumpulan Data... 22

3.4. Pengolahan dan Analisis Data ... 23

IV. HASIL DAN PEMBAHASAN ... 24

4.1. Gambaran Umum Perusahaan ... 24

4.1.1 Sejarah Prusahaan………... ... 24

4.1.2 Struktur Organisasi……… ... 25

4.2.3 Ketenaga Kerjaan ………. ... 28

4.2. Supply Chain Management ……….. ... 29

4.2.1 Aliran Produk……… ... 29

4.2.2 Aliran Informasi dan Uang……… ... 30

4.3. Proses Produksi Susu Yoghurt……… ... 31

4.4. Perencaan aggregat...……….. ... 32

4.5. Pemasaran ………... 34

4.6. Perumusan Model Linear Programming………... ... 35

4.6.1 Penentuan Pengubah Keputusan……… ... 35

4.6.2 Perumusan Fungsi kendala ……… ... 37

4.7. Analisis Primal ……… ... 50

4.8. Analisis Dual……… ... 52

4.8.1 Status Penggunaan Bahan Baku Susu Segar…………... ... 53

4.8.2 Status Penggunaan Bahan Pembantu……….. ... 54

4.8.3 Status penggunaan Jam Tenaga kerja Langsung………... ... 56

4.8.4 Status Penggunaan Jam Kerja Mesin……… ... 58

4.8.5 Status Permintaan Yoghurt Stirred ... 62

4.9. Analisis Sensitivitas ……… ... 63

4.9.1 Analisis Sensitivitas Nilai Koefisien Fungsi Tujuan……. ... 63

4.9.2 Analisis Sensitivitas Nilai Sebelah Kanan Kendala ……. ... 65

4.10. Analisis Post Optimal……….. ... 72

4.10.1 Post Optimal Skenario 1……….. ... 73

4.10.2 Post Optimal Skenario 2……….... ... 74

4.11. Implikasi manajerial ………... ... 78

KESIMPULAN DAN SARAN ... 79

1. Kesimpulan ... 79

2. Saran ... 79

DAFTAR PUSTAKA ... 81

LAMPIRAN ... 83

DATAR TABEL

No. Halaman

1. Populasi sapi perah Indonesia ………. 2

2. Syarat mutu susu segar berdasarkan SNI 01-3141-1998 ………. 9

3. Skema primal dan dual………. …………. 15

4. Jenis maksimisasi dan minimisasi dari bentuk standar……...…….... 15

5. Produk olahan PT. Cimori Cisarua Bogor………. 24

6. Anak perusahaan Makro Group ………... 25

7. Jam kerja karyawan ………... 28

8. Kapasitas produksi aktual………. 34

9. Pengubah jenis Yoghurt………. 35

10. Keuntungan Yoghurt per Cup ………...…... 36

11. Koefisien Susu Segar……….………… 38

12. Koefisien bahan penolong gula pasir……… 40

13. Koefisien bahan penolong pemanis ………. …… 41

14. Koefisien pewarna alami ………. 43

15. Koefisien bakteri ………. ….. 45

16. Koefisien jam tenaga kerja langsung……… 47

17. Kombinasi optimum produk Yoghurt………... 51

18. Status penggunaan bahan baku susu segar………...….. 53

19. Status penggunaan bahan pembantu gula pasir………... 54

20. Status penggunaan ahan pembantu pemanis ……… 55

21. Status penggunaan bahan pembantu pewarna ……… 55

22. Status penggunaan bahan pembantu bakteri………... 56

23. Status penggunaan jam tenaga kerja langsung………... 57

24. Perbandingan jam kerja aktual dan jam kerja optimal……...…… 58

25. Status penggunaan jam kerja mesin pasteurisasi………... 59

26. Status Penggunaan jam kerja mesin inkubasi…….…………... 59

27. Status Penggunaan jam kerja mesin homogenisasi.…………... 60

28. Status Penggunaan jam kerja mesin mixing……….………... 61

29. Status penggunaan jam kerja mesin pengemas ………... 51

30. Status permintaan bulanan Yoghurt Stirred ……….…. 62

31. Analisis sensitivitas nilai koefisien fungsi tujuan…...………. …… 64

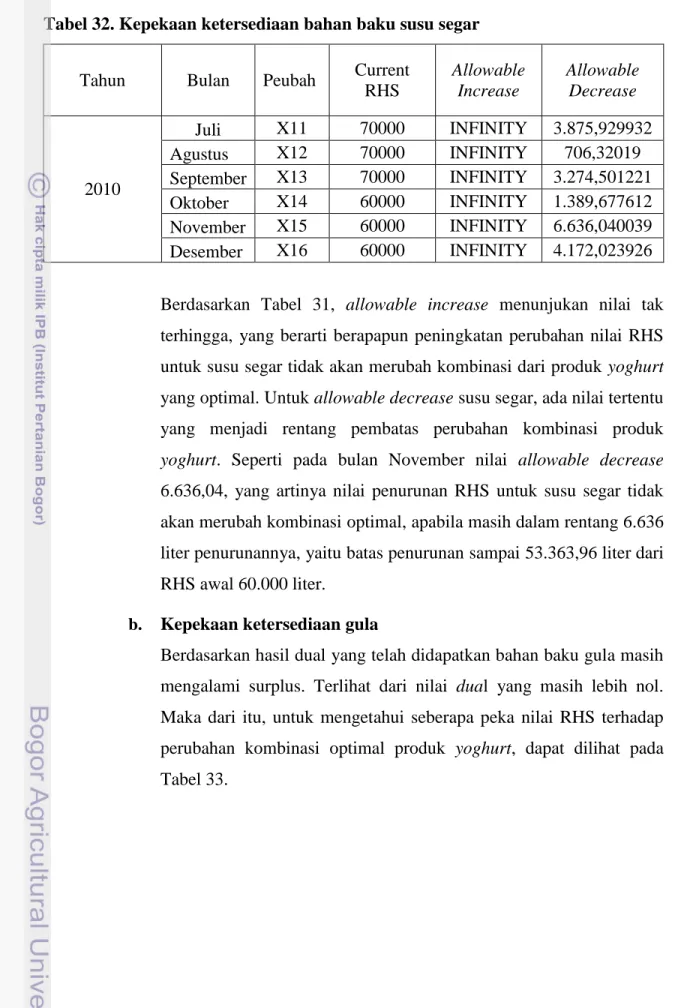

32. Kepekaan ketersediaan bahan baku Susu Segar ….………... 65

33. Kepekaan ketersediaan gula pasir ………...…………... 66

34. Kepekaan ketersediaan perasa…………...………...…… 67

35. Kepekaan ketersediaan pewarna ………... 68

36. Kepekaan ketersediaan bakteri ………... 69

37. Kepekaan ketersediaan jam tenaga kerja………... 70

38. Kepekaan ketersediaan produk permintaan………….……... 71

39. Keuntungan produk Yoghurt Drink dan Stirred Skenario 1... 73

40. Kombinasi poduk optimum Skenario 1 ………...….. 74 41. Perubahan jam kerja mesin kemasan Yoghurt Stirred …………... 75 42. Perubahan jam kerja tenaga kerja langsung ………... 75 43. Keuntungan produk Yoghurt Drink dan Stirred Skenario 2 ……... 76 44. Kombinasi produk optimal produk Yoghurt Drink ………... 77

DAFTAR GAMBAR

No. Halaman

1. Konsumsi susu Indonesia dalam liter per kapita ……… 1

2. Kerangka pemikiran penelitian………... 21

3. Yoghurt Drink 250 ml………. 25

4. Plain Yoghurt 400 ml……….. 25

5. Supply Chain Manajemen PT. Cimory………..……… 30

6. Proses produksi susu Yoghurt……….….……….. 31

LAMPIRAN

No. Halaman

1. Daftar pertanyaan wawancara ……….….. 84

2. Struktur organisasi………. 85

3. Peta proses operasi ………..….. 86

4. Kapasitas produksi………. 89

5. Biaya produksi untuk Yoghurt ...……...……… 90

6. Koefisien jam mesin………... 94

7. Analisis lindo optimal……….….. 98

8. Sensitivitas pada mesin produksi Yoghurt……….…... 113

9. Input Lindo skenario 1………... 116

10. Input Lindo skenario 2……… 132

11. Kombinasi dari skenario 1 dan 2………..….. 147

12. Denah area produksi.………... 148

I. PENDAHULUAN

1.1. Latar Belakang

Sapi perah merupakan hewan ternak penghasil susu yang sangat dominan dibandingkan ternak perah lainnya seperti kambing dan kuda, karena susu sapi termasuk jenis minuman yang biasa dikonsumsi oleh masyarakat umum di Indonesia. Sapi perah juga menghasilkan susu dengan keseimbangan nutrisi sempurna yang tidak dapat digantikan bahan makanan lain, hal ini pun menjadi sebab mengapa susu sapi menjadi minuman yang digemari oleh masyarakat Indonesia secara umum. Dari tahun ke tahun konsumsi susu masyarakat Indonesia terus meningkat seperti yang tergambar pada Gambar 1. Dari tahun 1998-2008 konsumsi terus meningkat. Pada tahun 2010 yang lalu konsumsi susu perkapita di Indonesia naik hingga mencapai 11,7 liter (Irawan, 2011 ).

(Sumber : Chen, 2009)

Gambar 1. Konsumsi susu Indonesia (dalam liter per kapita )

Kenaikan konsumsi susu harus sebanding dengan kenaikan jumlah sapi perah yang menjadi sumber utama dari produksi susu, seperti yang terlihat pada

Tabel 1. ini belum sepenuhnya tercapai, karena lebih dari setengah kebutuhan susu di Indonesia masih mengandalkan impor dari Negara lain seperti yang disampaikan Wakil Menteri Pertanian, yaitu 40% pasokan susu di Indonesia masih dipenuhi dari impor, sisanya didapat dari produksi susu lokal. Untuk tahun 2011, Indonesia diharapkan mampu mencukupi kebutuhan susu hingga 75% dari kebutuhan aktual.

Tabel 1. Populasi sapi perah Indonesia

Tahun

2004 2005 2006 2007 2008 2009

364.062 36.135 369.008 374.067 407.767 486.994 (Sumber : Direktorat Jendral Petenakan, 2009)

Untuk menambah daya konsumsi masyarakat dan daya saing dari produk susu, ada banyak olahan sangat potensial dalam memberikan cita rasa bagi konsumen. SK Dirjen Peternakan No. 17 Tahun 1983, dijelaskan jenis-jenis susu meliputi susu segar, susu murni, susu pasteurisasi dan susu sterilisasi. Jenis olahan susu yang lain yang juga banyak digemari oleh masyarakat adalah susu yoghurt. Yoghurt adalah jenis minuman berbahan dasar susu yang diolah melalui fermentasi bakteri. Secara umum, minuman yoghurt dibuat dari bahan dasar kacang kedelai dan susu kambing, namun secara mayoritas orang mengenal minuman ini terbuat dari bahan dasar susu sapi. Pada awalnya, minuman ini ditemukan secara spontan dikarenakan bakteri liar yang hidup pada tas kulit kambing yang dibawa oleh bangsa Bulgar, orang Nomadic yang mulai bermigrasi ke Eropa pada abad ke-2 Masehi. Yoghurt terbentuk dari dua buah bakteri yang bermanfaat bagi kesehatan, yaitu bakteri Lactobacillus Bulgaricus dan Streptococus Thermopillus. Selain dari bakteri tersebut, yogurt mengandung vitamin B-kompleks, yaitu B1, B2, B3 dan B6, serta asam folat, asam pantotenat dan biotin.

PT. Cimori adalah salah satu Resto yang menyediakan aneka jenis makanan terbuat dari susu. Yoghurt adalah salah satu jenis hidangan yang

paling dicari oleh konsumen yang berkunjung. Selain Resto, Cimori memiliki pabrik pengolalaan susu dan peternakan sapi perah yang dikelola langsung oleh manajemen. Hal ini dikarenakan untuk menjaga mutu susu yang didapat beserta mutu olahan susunya.

Pada akhir pekan, khususnya Sabtu dan Minggu Cimory dapat menarik dua (2) ribu konsumen untuk berkunjung dan menikmati sajian khasnya. Untuk menjaga kepuasan konsumen, Cimory harus menyediakan produk yang dipesan oleh konsumen, misal yoghurt dengan berbagai macam rasa yang disajikan, maka dihitung tingkat optimum jumlah produksi dari jenis yoghurt yang diproduksi. Tingkat optimum ini berguna untuk mencapai titik maksimum keuntungan yang akan dicapai perusahaan dalam mengelola sumber daya dan kegiatan produksi secara efektif.

1.2. Perumusan masalah

Perumusan masalah dalam penelitian ini dapat dirumuskan sebagai berikut :

1. Bagaimana kombinasi produk yoghurt yang optimal ?

2. Berapa keuntungan optimum yang didapatkan Cimory dan berapa selisih keuntungan optimum dengan keuntungan aktual yang didapatkan ?

3. Bagaimana alokasi sumber daya untuk mencapai titik optimum produksi ? 4. Bagaimana perubahan pada kondisi optimum, jika terjadi perubahan

parameter pada model ?

1.3. Tujuan

Tujuan penelitian ini adalah :

1. Menentukan kombinasi produk optimal

2. Mengetahui keuntungan maksimal yang didapat Cimory, jika tingkat produksinya optimal

3. Menentukan alokasi sumber daya untuk mencapai titik optimum produksi 4. Menganalisis perubahan pada kondisi optimum, jika terjadi perubahan pada

1.4. Ruang Lingkup Penelitian

Penelitian ini berfokus pada identifikasi dan analisis faktor-faktor yang menjadi kendala, peubah dan tujuan, untuk mengoptimalkan produksi yoghurt yang nantinya dapat memaksimumkan keuntungan perusahaan.

II. TINJAUAN PUSTAKA

2.1. Susu Segar

Menurut Saleh (2011), Susu segar merupakan cairan yang berasal dari kambing atau sapi yang sehat dan bersih. Susu diperoleh dengan cara pemerahan yang benar dan kandungan alaminya tidak dikurangi, atau ditambah sesuatu apapun dan belum mendapat perlakuan apapun. Selain itu, susu segar yang baik adalah belum mengalami perubahan warna, rasa, kekentalan, bau, berat jenis, kekentalan, titik beku, titik didih dan tingkat keasamannya.

Warna susu bergantung pada beberapa faktor, seperti jenis ternak dan pakannya. Warna susu normal biasanya berkisar dari putih kebiruan hingga kuning keemasan. Warna putihnya merupakan hasil dispersi cahaya dari butiran-butiran lemak, protein dan mineral yang ada di dalam susu. Lemak dan beta karoten yang larut menciptakan warna kuning, sedangkan apabila kandungan lemak dalam susu diambil, warna biru akan muncul.

Susu terasa sedikit manis dan asin (gurih) disebabkan adanya kandungan gula laktosa dan garam mineral di dalam susu. Rasa susu sendiri mudah sekali berubah bila terkena benda-benda tertentu, misalnya makanan ternak penghasil susu, kerja enzim dalam tubuh ternak, bahkan wadah tempat menampung susu yang dihasilkan nantinya. Bau susu umumnya sedap, namun juga sangat mudah berubah bila terkena faktor di atas.

Berat jenis air susu adalah 1,028 kg/l. Penetapan berat jenis susu harus dilakukan tiga (3) jam setelah susu diperah, sebab berat jenis ini dapat berubah, dipengaruhi oleh perubahan kondisi lemak susu ataupun gas di dalam susu. Viskositas susu berkisar antara 1,5-2 cP, yang dipengaruhi oleh bahan padat susu, lemak dan suhu susu.

Titik beku susu di Indonesia adalah -0,520 °C, sedangkan titik didihnya adalah 100,16 °C. Titik didih dan titik beku ini akan mengalami perubahan

apabila dilakukan pemalsuan susu dengan penambahan air yang terlalu banyak karena titik didih dan titik beku air berbeda.

Susu segar mempunyai sifat amfoter, artinya dapat berada di antara sifat asam dan sifat basa. Secara alami pH susu segar berkisar 6,5–6,7. Bila pH susu lebih rendah dari 6,5, berarti terdapat kolostrum ataupun aktivitas bakteri (Saleh, 2011). Jenis-jenis olahan susu adalah: susu homogenisasi, susu pasteurisasi, susu Ultra High Temperature (UHT), Yogurt, susu kental manis, susu bubuk.

2.1.1 Susu Homogenisasi

Susu homogen adalah susu yang telah mengalami homogenisasi. Proses homogenisasi bertujuan untuk menyeragamkan besarnya globula-globula lemak susu. Apabila setelah proses homogenisasi dilakukan penyimpanan pada suhu 10-15 oC selama 48 jam, maka tidak terjadi pemisahan krim pada susu. Di dalam susu yang belum dihomogenisasi, globula-globula lemak ini besarnya tidak seragam, yaitu 2-10 mikrometer. Proses homogenisasi terjadi karena adanya tekanan yang tinggi dari pompa pada alat homogenizer. Susu yang dihomogenisasi selanjutnya ditampung dalam tangki pemanas (pasteurizer) untuk melewati plate heat exchanger. Suhu keluaran dari alat ini dapat mencapai suhu 80-85 oC dan menuju tangki pasteurisasi. Alat untuk menyeragamkan globula-globula lemak tersebut disebut homogenizer (Herdita, 2010).

2.1.2 Susu Pasteurisasi

Pasteurisasi adalah perlakuan panas yang diberikan pada bahan baku dengan suhu di bawah titik didih, yaitu pemanasan di bawah 1000C. Standar pasteurisasi menggunakan suhu 62- 660C selama 30 menit, atau pada suhu 710C selama 15 detik. Kemudian segera didinginkan sampai 10oC dan diperlakukan secara aseptis lalu disimpan pada suhu maksimum 4,40C. ada beberapa macam cara pasteurisasi, yaitu holder method atau Low Long Temperature (LTLT) dan High Temperature Short Time

(HTST). Pada metode HTST susu dipanaskan selama 16-15 detik menggunakan alat pemanas berbentuk lempengan (plate type heat exchanger) pada suhu 71,7-750C . sedangkan pasteurisasi dengan metode LTLT, susu dipanaskan pada suhu 650C selama 30 menit (Asmita, 2009).

2.1.3 Susu UHT

Susu UHT merupakan susu yang sangat higienis, karena bebas dari seluruh mikroba (patogen/penyebab penyakit dan pembusuk), serta spora, sehingga potensi kerusakan mikrobiologis sangat minimal, bahkan hampir tidak ada. Kontak panas yang sangat singkat pada proses UHT, yaitu tidak kurang dari 135 0C selama 2 detik menyebabkan mutu sensori (warna, aroma dan rasa khas susu segar) dan mutu zat gizi, relatif tidak berubah. Susu UHT dikemas dengan enam (6) lapis kertas, plastik polyethylene, dan alumunium foil yang mampu melindungi susu dari udara luar, cahaya, kelembaban, aroma luar dan bakteri. Susu UHT dalam kemasan aseptik ini tahan disimpan dalam suhu kamar sampai 10 bulan, tanpa bahan pengawet. Dengan kemasan tersebut, susu terhindar dari bakteri perusak minuman dan tetap segar, serta aman untuk dikonsumsi (Hariyadi, 2011).

2.1.4 Susu Kental

Susu kental adalah susu segar yang sebagian kandungan airnya diuapkan. Rataan KA susu kental 40 %. Dengan KA yang rendah, daya simpan susu yang lebih lama. Apabila akan diminum, susu kental harus di encerkan lagi dengan air panas atau air hangat. Susu kental ada dua (2) macam, yaitu susu kental tidak manis dan susu kental manis. Perbedaan pada keduanya adalah pada proses penambahan gula yang dilakukan pada pembuatan susu kental manis. Pembuatan susu kental melalui tiga (3) langkah yaitu penyaringan, standarisasi dan pemanasan untuk mengurangi kadar air susu sampai batas tertentu. Kandungan susu kental lebih rendah dari susu segar (Asmita, 2009).

2.1.5 Susu bubuk

Susu bubuk adalah susu segar yang diuapkan semua kandungan airnya. Jenis dari susu bubuk adalah susu penuh (whole milk), susu bubuk skim dan susu bubuk krim. Pembuatan susu ini melalui tahap-tahap berapa perlakuan pendahuluan, pemanasan pendahuluan, pengeringan dan pengepakan (Asmita, 2009).

2.1.6 Susu Yoghurt

Kata diambil dari bahasa Turki yoğurt berasal dari kata sifat „yoğun‟, yang berarti “padat” dan “tebal”, atau dari kata kerja yoğurmak, yang berarti “memijat” dan kemungkinan berarti “membuat padat” aslinya sebagaimana yoghurt dibuat. Yoghurt dibuat dengan memasukkan bakteri spesifik ke dalam susu di bawah suhu yang dikontrol dan kondisi lingkungan, terutama dalam produksi industri. Bakteri merombak gula susu alami dan melepaskan asam laktat sebagai produk sisa. Keasaman meningkat menyebabkan protein susu untuk membuatnya padat. Keasaman meningkat (pH =4-5) juga menghindari proliferasi bakteri patogen yang potensial. Di Amerika Serikat, dinamai yoghurt, produk harus berisi bakteri Streptococcus salivarius subsp. thermophilus dan Lactobacillus delbrueckii subsp. bulgaricus.

Pada kebanyakan negara, produk mungkin disebut yoghurt hanya jika bakteri hidup ada di produk akhir. Produk yang telah dipasteurisasi, yang tidak punya bakteri hidup, disebut susu fermentasi (minuman). Yoghurt yang telah dipasteurisasi memiliki rentang hidup panjang dan tidak membutuhkan kulkas. Yoghurt kaya akan protein, beberapa vitamin B dan mineral yang penting. Yoghurt memiliki lemak sebanyak susu darimana asalnya dibuat. Hal lainnya struktur laktosa yoghurt dirusak, maka yoghurt bisa dikonsumsi orang yang alergi terhadap susu (Widodo, 2002).

2.2 Standar Susu Segar

Di dalam Standar Nasional Indonesia (SNI ) Susu Segar nomor 01-3141- 1998 dijelaskan bahwa Susu Segar adalah susu murni yang tidak mendapat perlakuan apa pun kecuali proses pendinginan dan tanpa mempengaruhi kemurniannya. Agar aman dikonsumsi dan digunakan untuk proses pengolahan selanjutnya, susu segar harus memenuhi syarat-syarat tertentu (BSN, 1998).

Tabel 2. Syarat mutu susu segar berdasarkan SNI 01-3141-1998.

No Parameter Syarat

1

Standar Susu

Berat Jenis (BJ) pada suhu 27 Oc Minimal 1,0280

Kadar Kering Minimal 3,0 %

Bahan Kering Tanpa Lemak (BKTL) atau Solid non Fat (SNF)

Minimal 8,0 %

Kadar Protein Minimal 2,7 %

Cemaran logam berbahaya :

a. Timbal (Pb) Maksimum 0,3 ppm

b. Seng (Zn) Maksimum 0,5 ppm

c. Merkuri (Hg) Maksimum 0,5 ppm

d. Arsen (As) Maksimum 0,5 ppm

Organoleptik : warna, bau, rasa dan kekentalan

Tidak ada perubahan

Kotoran dan benda asing Negatif

Cemaran mikroba :

a. Total Kuman Maksimum 1.000.000

CFU/ml

b. Salmonella Negatif

c. Eschericia coli (pathogen) Negatif

d. Coliform 20 CFU/ml

e. Streptococcus group B Negatif f. Streptococcus aureus 100 CFU/ml

Jumlah sel radang Maksimum 40.000/ml

Uji katalase Maksimum 3 cc

Uji reduktase 2 – 5 jam

Residu antibiotik, pestisida dan insektisida

sesuai dengan

peraturan yang berlaku

Uji Alkohol (70 %) Negatif

Derajat Asam 6 – 7 Osh

Uji pem Alsuan

Negatif

Titik Beku 0,520 s/d 0,560 0C

2.3 Pengertian Perencanaan Produksi

Menurut Handoko (2002), manajemen produksi dan operasi merupakan usaha pengelolaan secara optimal penggunaan sumber daya (faktor produksi) seperti tenaga kerja, mesin-mesin, peralatan, bahan mentah dan sebagainya. Dalam proses transformasi, bahan mentah dan tenaga kerja diubah menjadi berbagai produk atau jasa.

Suatu sistem produksi merupakan proses pengubahan masukan-masukan sumber daya menjadi barang-barang dan jasa-jasa yang lebih berguna. Masukan-masukan ke dalam sistem ini adalah bahan mentah, tenaga kerja, modal, energi dan informasi. Masukan-masukan ini diubah menjadi barang-barang dan/atau jasa-jasa oleh teknologi proses yang merupakan metode, atau cara tertentu yang digunakan untuk proses transformasi.

Menurut Assauri (1999), proses produksi dapat diartikan sebagai cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang dan jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan-bahan dan dana). Komponen atau unsur struktural yang membentuk sistem produksi terdiri dari bahan (material), mesin dan peralatan, tenaga kerja, modal, energi, informasi dan tanah. Sedangkan komponen, atau unsur fungsional seperti supervisi, perencanaan, pengendalian, koordinasi dan kepemimpinan yang berkaitan dengan manajemen dan organisasi.

2.4 Optimasasi

Menurut Nasendi dan Anwar dalam Asmita (2009), optimasi adalah serangkaian proses mendapatkan gugus kondisi yang diperlukan untuk mendapatkan hasil terbaik dalam situasi tersebut. Dengan pendekatan normatif dapat diketahui bahwa optimasi mengidentifikasikan penyelesaian terbaik suatu masalah yang diarahkan pada maksimisasi, atau minimisasi melalui fungsi tujuan. Optimasi adalah suatu pendekatan normatif untuk mengidentifikasikan suatu penyelesaian terbaik dalam pengambilan keputusan suatu permasalahan.

Dalam optimasi ini, perusahaan akan mendapatkan hasil terbaik sesuai dengan batasan yang diberikan.

Optimasi merupakan pencapaian suatu keadaan yang terbaik, yaitu pencapaian suatu solusi masalah yang diarahkan pada batas maksimum dan minimum (Soekartawi, 1992). Persoalan optimasi meliputi optimasi tanpa kendala dan optimasi dengan kendala. Dalam optimasi tanpa kendala, faktor-faktor yang menjadi kendala terhadap suatu fungsi tujuan diabaikan, sehingga dalam menentukan nilai maksimum atau minimum tidak terdapat batasan untuk berbagai pilihan peubah yang tersedia. Pada optimasi dengan kendala, faktor-faktor yang menjadi kendala pada fungsi tujuan diperhatikan dan ikut menentukan titik maksimum dan minimum fungsi tujuan (Faris, 2009).

Optimasi dengan kendala pada dasarnya merupakan persoalan dalam menentukan nilai peubah-peubah suatu fungsi menjadi maksimum atau minimum, dengan memperhatikan keterbatasan-keterbatasan yang ada. Keterbatasan tersebut meliputi semua faktor produksi yang digunakan dalam proses produksi seperti lahan, tenaga kerja dan modal (Supranto, 1988).

2.5 Program Linear

Menurut Mulyono (1991), Program linear (Linear Programming/LP) merupakan salah satu teknik Operations Research (OR) yang digunakan paling luas dan diketahui dengan baik. Ia merupakan metode matematika dalam mengalokasikan sumber daya yang langka untuk mencapai tujuan tunggal, seperti memaksimumkan keuntungan atau meminimumkan biaya. LP banyak diterapkan dalam membantu penyelesaian masalah ekonomi, industri, militer, sosial, dan lain-lain. LP berkaitan dengan penjelasan suatu dunia nyata sebagai suatu model matematika yang terdiri atas sebuah fungsi tujuan linear dan sistem kendala linear.

Menurut Heizer dan Render (2005), LP adalah suatu teknik matematik yang didesain untuk membantu para manajer operasi dalam merencanakan dan

membuat keputusan untuk mengalokasikan sumber daya yang ada. Operasional awalnya memerlukan persyaratan berikut :

a. Persoalan LP bertujuan untuk memaksimalkan, atau meminimalkan kuantitas (umumnya berupa laba atau biaya). Sifat umum ini disebut sebagai fungsi tujuan (objective function) dari suatu persoalan LP. Tujuan utama suatu perusahaan pada umumnya adalah memaksimalkan keuntungan pada jangka panjang. Dalam kasus sistem distribusi suatu perusahaan angkutan atau penerbangan, tujuan pada umumnya meminimalkan biaya.

b. Adanya batasan (constraints) atau kendala, yang membatasi tingkat sampai dimana sasaran dapat dicapai.

c. Harus ada beberapa alternatif tindakan yang dapat diambil.

d. Tujuan dan batasan dalam permasalahan pemprograman linear harus dinyatakan dalam hubungan dengan ketidaksamaaan, atau persamaan linear.

Pemprograman linear adalah sebuah alat deterministik, yang berarti bahwa semua parameter model diasumsikan ketahui dengan pasti (Taha, 1996). Untuk mengembangkan model matematik dapat dimulai dengan menjawab ketiga (3) pertanyaan berikut :

a. Apakah peubah dari masalah yang ada ?

b. Apa batasan yang harus dikenakan atas peubah untuk memenuhi batasan sistem yang dimodel tersebut ?

c. Apa tujuan (sasaran)yang harus dicapai untuk menentukan pemecahan optimum (terbaik) dari semua nilai yang layak dari peubah tersebut ?

2.5.1 Bentuk Umum Model LP

Pada setiap masalah penerapan LP, ditentukan pengubah keputusan, fungsi tujuan dan sistem kendala, yang bersama-sama membentuk suatu model matematika dari dunia nyata. Bentuk umum model LP adalah :

Dengan syarat : aij xj (≤ , =, ≥) untuk semua i (i = 1,2,…m) semua xj ≥ 0 Keterangan :

Xj : banyaknya kegiatan j, dimana j = 1,2,…n. berarti disini terdapat n peubah keputusan

z : nilai fungsi tujuan

cj : sumbangan per unit kegiatan j, untuk masalah maksimisasi cj menunjukan keuntungan atau penerimaan per unit, sementara untuk kasus minimisasi menunjukan biaya perunit

bj : jumlah sumber daya i (i = 1,2,…….,m)

aij : banyaknya sumber daya i yang dikonsumsi sumber daya j

Model LP mengandung asumsi-asumsi implisit tertentu yang harus dipenuhi agar definisinya sebagai suatu masalah LP menjadi absah, yaitu: 1. Linearity dan additivity

Syarat utama dari LP adalah bahwa fungsi tujuan dan semua kendala harus linear. Dengan kata lain, jika kendala melibatkan dua (2) peubah keputusan maka, dalam diagram dimensi dua (2) LP akan berupa suatu garis lurus. Begitu juga, suatu kendala yang melibatkan tiga (3) peubah akan menghasilkan suatu bidang datar dan kendala yang melibatkan n peubah akan menghasilkan hyperplane (bentuk geometrik rata) dalam ruangan berdimensi n.

LP mensyaratkan bahwa jumlah peubah kriteria dan jumlah penggunaan sumber daya bersifat aditif, yaitu tak adanya penyesuaian pada perhitungan peubah kriteria, karena terjadi interaksi.

2. Divisibility

Asumsi ini berarti bahwa nilai solusi yang diperoleh Xj tidak harus berupa bilangan bulat. Ini berarti nilai Xj dapat terjadi pada nilai pecah manapun, karena peubah keputusan merupakan peubah kebalikan dari peubah diskrit atau bilangan bulat.

3. Deterministic

Dalam LP, semua parameter model (cj, aij, dan bi) diasumsikan diketahui konstan. LP secara tak langsung mengasumsikan suatu masalah keputusan dalam suatu kerangka statis, dimana semua parameter diketahui dengan kepastian. Dalam kenyataannya, parameter model jarang bersifat deterministik, karena mencerminkan kondisi masa depan maupun sekarang dan keadaan masa depan jarang diketahui dengan pasti.

Ada beberapa cara untuk mengatasi ketidakpastian parameter dalam model LP. Dalam hal ini, analisis sensitivitas adalah suatu teknik yang dikembang untuk menguji nilai solusi, bagaimana kepekaannya terhadap perubahan-perubahan parameter. Ada beberapa macam cara dalam memecahkan permasalahan LP. Salah satunya menggunakan metode analisis grafis. Pendekatan solusi secara grafik (graphical solution approach) dapat digunakan jika terdapat dua (2) buah peubah keputusan, tetapi ketika terdapat lebih dari dua (2) peubah, maka tidak mungkin menggunakan metode analisis grafis digunakan. Untuk memecahkan masalah LP dengan tiga (3) atau lebih peubah lebih efektif menggunakan metode simpleks yang umum dikenal sebagai algoritma simpleks.

2.5.2 Teori Dualitas

Masalah dual adalah sebuah masalah LP yang diturunkan secara matematik dari suatu model LP primal. Dalam kebanyakan pembahasan LP, masalah dual didefinisikan untuk berbagai bentuk masalah primal. Hal ini bergantung pada jenis batasan, tanda dari peubah, dan arti dari optimisasi (Taha, 1999). Untuk melihat pengembangan masalah dual dapat dilihat pada Tabel 3.

Tabel 3. Skema primal dan dual

Tabel 4. Jenis maksimisasi dan minimisasi dari bentuk standar Tujuan

Primal Standar

Dual

Tujuan Batasan Peubah

Maksimisasi Minimisasi ≥ Tidak dibatasi Minimisasi Maksimisasi ≤ Tidak dibatasi

1. Untuk setiap batasan primal terdapat sebuah peubah dual. 2. Untuk setiap peubah primal terdapat sebuah batasan dual.

3. Koefisien batasan dari sebuah peubah primal membentuk koefisien sisi kiri dari batasan dual yang bersesuaian dan koefisien tujuan dari peubah yang sama menjadi sisi kanan dari batasan dual.

Batasan dual ke-j X1 X2 ……..Xj...Xn a11 a12……..a1j...a1m a21 a22……..a2j………....a2m am1 am2……..amj………...amn C1 C2...Cj………....Cn b1 b2 bm y1 y2 ym Peubah dual Tujuan dual Sisi kanan dari

batasan dual Koefisien sisi kiri dari batasan dual

Peraturan-peraturan ini menunjukan bahwa masalah dual akan memiliki m peubah (y1,y2,….ym) dan n batasan (bersesuaian dengan X1,X2,…….,Xn.

2.5.3 Analisis Pasca Optimal Atau Analisis Sensitivitas

Seorang analisis jarang dapat menentukan parameter model LP seperti (cj,bi,aij) dengan pasti, karena nilai parameter ini adalah fungsi dari beberapa uncontrolable variabel. Misalnya, permintaan masa depan, biaya bahan mentah dan harga energi sebagai sumber daya tak dapat diperkirakan dengan tepat sebelum masalah diselesaikan. Sementara itu solusi optimum model LP didasarkan pada parameter ini. Akibatnya analisis perlu mengamati pengaruh perubahan parameter terhadap solusi optimum. Analisis perubahan parameter dan pengaruhnya terhadap solusi LP dinamakan post optimality analysis. Post optimality menunjukan bahwa analisis ini terjadi setelah diperoleh solusi optimum (Mulyono, 1991).

Melalui analisis sensitivitas dapat dievaluasi pengaruh perubahan-perubahan parameter dengan sedikit tambahan perhitungan berdasarkan tabel simpleks optimum. Namum, jika perubahan-perubahan terlalu banyak, meka perhitungan post optimum dapat menjadi meletihkan, sehingga lebih efisien, jika menyelesaikan kembali masalah LP dengan metode simpleks.

Dalam analisis sensitivitas, perubahan-perubahan parameter dikelompokan menjadi :

1. Perubahan koefisien fungsi tujuan (cj) 2. Perubahan konstan sisi kanan (bi)

3. Perubahan kendala atau koefisien matriks A 4. Penambahan peubah baru

2.6 Lindo

Linear Integrated Discret Optimizer (Lindo) adalah program komputer yang digunakan untuk aplikasi LP, yaitu suatu pemodelan matematik yang digunakan untuk mengoptimalkan suatu tujuan dengan berbagai kendala yang ada. LP merupakan bagian dari management science atau penelitian operasional. Program Lindo ini diciptakan oleh profesor Linus Scrage dari Scrage dari Graduate School of business, Chicago.

Dari sudut pandang teori sistem, program ini menghendaki masukan model matematik LP dengan format standar. Masukan tersebut akan diolah dengan proses tertentu, agar menghasilkan keluaran. Hasil olahan program sebagai keluaran sistem, dapat ditampilkan dalam dua (2) format, yaitu format Lindo dan format simpleks. Format simpleks di lain pihak, merupakan hasil olahan program yang masih mentah dan masih merupakan keluaran langsung dari program yang perlu dikembangkan lagi agar lebih bermanfaat dalam proses pembuatan keputusan manajerial. Selama peubah-peubah dalam program sasaran linear juga mengikuti sifat linear, maka Lindo dapat digunakan (Siswanto, 2007)

2.7 Penelitian Terdahulu yang Relevan

Wardhani (2010) melakukan penelitian di Pengalengan Kabupaten Bandung Jawa Barat dengan tema optimasi produksi susu pasteurisasi. Fungsi tujuan dan kendala yang didapat ditabulasi dari data keuntungan koperasi, nilai koefisien dan kesediaan sumber daya, yang selanjutnya persamaan dari tabulasi tersebut menghasilkan persamaan dan pertidaksamaan yang diolah dengan alat bantu program konmputer LINDO. Dalam realisasinya terlebih dahulu dibentuk model LP yang terdiri dari fungsi tujuan yang diperoleh dari hasil perhitungan perkembanngan keuntungan penjulan susu pasteurisasi dan pembentukan kendala dengan memilih sumber daya yang menjadi kendala dalam produksi susu pasteurisasi adalah bahan baku, tenaga kerja langsung, mesin packaging,

serta bahan baku tambahan berupa kemasan prepack, Kemasan Cup strawberry, kemasan cup coklat, job order prepack, job order cup strawberry,dan job order cup coklat. Hasil yang di dapat dalam penelitian ini adalah adanya sistem produksi berdasarkan pesanan membawa kerugian bagi KPS (Koperasi Peternak Susu) pengalengan baik dalam pemanfaatan sumber daya maupun keuntungan.

Sistem yang dikemukakan di atas menyebabkan KPS tidak dapat mengoptimalkan pemanfaatan seluruh bahan baku susu segar yang disediakan untuk produksi susu pasteurisasi. Selama periode amatan, rataan persentase susu segar yang dapat diolah menjadi susu paterisasi hanya 54,8% dari total susu yang dialokasikan manajemen, padahal jika KPS mampu mengoptimalkan pemanfaatan susu segar yang diolah menjadi susu pasteurisasi, maka KPS pengalengan memiliki peluang meningkatkan keuntungan 78,62%. System job order berdampak negattif pada keuntungan KPS pengalengan, karena menyebabkan KPS pengalengan kehilangan keuntungan potensial 4% dari total keuntungan pada kondisi aktual. Dampak negatif dari sistem ini dapat dihilangkan dengan meningkatkan kapasitas jam kerja tenaga kerja langsung minimal 12% dan ketersediaan mesin packing minimal 11%. Pada kondisi tersebut, KPS memiliki peluang untuk meningkatkan keuntungan 10,57 % dari keuntungan pada kondisi aktual.

Lestari (2009) melakukan penelitian di PT Istana Alam Dewi Tara, Sawangan Kota Depok, dengan tema penelitian Optimasi Produksi Adenium dan Aglaonema. Peubah keputusan dalaam penelitian ini mencakup beberapa kombinasi produk tanaman hias Adenium dan Aglaonema. Tujuan penelitian ini memaksimumkan keuntungan perusahaan berdasarkan sumber daya yang dimiliki. Dalam hal ini terdapat 30 peubah keputusan untuk Adenium dan delapan (8) peubah keputusan untuk Aglaonema. Untuk mendapatkan koefisien peubah pada fungsi tujuan dapat dilakukan dengan menghitung margin contribution. Kendala fungsi yang dimasukan adalah kendala lahan, kendala

indukan Adenium dan Aglaonema, kendala media tanam, kendala plot, kendala pupuk, kendala pestisida, kendala bonggol adenium, kendala tenaga kerja, kendala permintaan, hasil yang didapat adalah hasil kombinasi produksi optimal berbeda dengan hasil aktualnya, dimana sebagian besar jumlah produksi aktual lebih banyak dari produksi optimalnya. Dikarenakan pembagian sumber daya yang tidak efisien, maka keuntungan perusahaan yang beroperasi secara optimal dengan asumsi bahwa semua produk terjual Rp. 161.378.600, didapatkan selisih keuntungan aktual dan optimal senilai Rp. 61.958.160, atau 62,32 % dari keuntungan aktual. pada Istana Alam Dewi Tara dilakukan dua (2) skenario post optimal, yaitu menurunkan harga jual produk 61% dan pengurangan jam tenaga kerja 50%.

III. METODE PENELITIAN

3.1. Kerangka Pemikiran Penelitian

Operation Research (OR) digunakan dalam penyelesaian

masalah-masalah manajemen untuk meningkatkan produktivitas, atau efisiensi. Metode dalam Teknik OR yang paling banyak digunakan salah satunya adalah LP. Tujuan tunggal dari penelitian ini adalah untuk mengoptimalkan keuntungan dari produksi Yoghurt di PT. Cimory Cisarua Bogor. Untuk lebih jelasnya dapat dilihat pada Gambar 2. Kegiatan penelitian dimulai dengan mempelajari proses produksi yang ada, khususnya produk Yoghurt Cimory dan selanjutnya dilakukan perumusan masalah, yaitu :

a. Peubah keputusan, yaitu unsur-unsur dalam persoalan yang dapat dikendalikan oleh pengambil keputusan, atau disebut sebagai instrumen b. Tujuan (objective), Penetapan tujuan membantu pengambil keputusan

memusatkan perhatian pada persoalan dan pengaruhnya terhadap organisasi.

c. Kendala (constraint), yaitu pembatas-pembatas terhadap alternatif tindakan yang tesedia.

Setelah perumusan masalah diketahui, dilakukan pembentukan model secara kuantitatif untuk menjadi input program LINDO. Hasil yang didapatkan adalah berupa hasil optimal dari produk yang telah ditetapkan, sumber daya yang harus digunakan, serta sensitivitas tingkat keuntungan. Keputusan akhir menjadi aplikasi manajerial yang sebelumnya dilakukan upaya membandingkan antara hasil olahan peneliti menggunakan software LINDO dengan produksi optimal dari manajemen perusahaan yang sudah ada.

Analisis pasca optimal akan menunjukan bagaimana perubahan kondisi optimal awal, jika terjadi perubahan terhadap kendala dan tujuan.

3.2. Lokasi dan Waktu Penelitian

Penelitian dilakukan di PT. Cimory yang terletak dikawasan puncak Cisarua Bogor. Sejak awal Oktober 2011-Januari 2012

Gambar 2. Kerangka pemikiran penelitian

Gambar 1. Diagram Alir Tahapan Penelitian PT. Cimory Bogor

Identifikasi masalah Alur Proses Produksi

Pengumpulan data Perumusan Masalah Pembentukan Model (Kuantitatif) Perencaan produksi agregat Input LINDO ( Linear Programming) Analisis Optimal

Kombinasi produk Optimal Alokasi Sumber daya Analisis Sensitivitas Penentuan peubah keputusan Kapasitas produksi Perumusan fungsi kendala (Constraints) 9

Kapasitas jam kerja Perumusan fungsi

tujuan (Objectif)

Kapasitas produksi

Analisis Post Optimal

Optimasi produksi Susu Yoghurt

3.3. Pengumpulan Data

Data yang digunakan dalam penelitian ini adalah data primer dan sekunder yang bersifat kualitatif dan kuantitatif. Data primer yang digunakan berupa hasil wawancara dengan pihak perusahaan, terutama terkait dengan bagian produksi. Data sekunder merupakan data pelengkap yang didapatkan dari pihak-pihak yang terkait dengan penelitian ini, diantaranya dokumen-dokumen perusahaan yang relevan untuk penelitian ini.

Data yang dibutuhkan dalam penelitian ini adalah :

1. Data gambaran umum perusahaan meliputi sejarah, lokasi, visi dan misi perusahaan, struktur organisasi, pemasaran dan proses produksi.

2. Data biaya bahan baku produksi (khususnya yoghurt).

3. Data historis produksi perusahaan, yaitu kebutuhan bahan baku yang digunakan, jam kerja langsung, data permintaan pesanan, persediaan bahan baku, kapasitas mesin dan data subcount yang bekerjasama dengan PT. Cimory seperti peternakan sapi perah dan lain-lain.

Pengumpulan data berupa kegiatan survei lapangan, wawancara, dokumentasi dan penelitian pustaka. Tahapannya sebagai berikut :

1. Studi Literatur

Data yang diperlukan dan dikumpulkan dengan cara membaca dan mempelajari buku literatur, serta sumber-sumber yang sesuai dengan permasalahan yang diteliti.

2. Wawancara

Wawancara (Lampiran 1) merupakan pengumpulan data dengan cara tanya jawab langsung dengan pihak bersangkutan, diantaranya dengan pihak produksi, akuntasi dan pemasaran.

3. Dokumentasi

Metode ini merupakan cara mengumpulkan data dengan menggunakan dokumen-dokumen perusahaan yang relevan dengan penelitian.

3.4. Pengolahan dan Analisis Data

Pengolahan data kualitatif dilakukan secara deskriptif, meliputi gambaran dan kondisi perusahaan. Sedangkan pengolahan data secara kuantitatif dilakukan untuk mencari tingkat produksi optimal. Data kuantitatif berupa harga jual tiap produk, jumlah penerimaan penjualan tiap produk, biaya produksi, laba, jumlah permintaan dan ketersediaan sumber daya perusahaan.

Data diolah dengan software LINDO (Linier Interactive and Discrete Optimizer) yang merupakan salah satu program komputer untuk aplikasi LP, yaitu pemodelan matematik yang digunakan untuk mengoptimalkan suatu tujuan dengan berbagai kendala yang ada. Hasil pengolahan dari software LINDO ini akan diperoleh tingkat produksi dan penggunaan sumber daya optimal yang diperoleh dan nilai analisis sensitivitas tingkat keuntungan, serta alternatif ketersediaan sumber daya dalam mengubah solusi optimum.

IV. HASIL DAN PEMBAHASAN

4.1. Gambaran Umum Perusahaan 4.1.1 Sejarah Perusahaan

Cimory adalah perusahaan pengolaan susu segar yang memiliki prospek yang potensial di dalam menyediakan aneka hidangan makanan dan minuman berbahan dasar susu. Selain memproduksi, Cimory memiliki peternakan dan sebuah resto yang berfungsi sebagai tempat untuk memasarkan produk hasil olahannya. PT. Cimory adalah salah satu anak perusahaan dari Macro Group yang menyediakan berbagai macam aneka pangan berbasis protein. berdirinya pada tahun 2004 di Jl Raya Puncak KM 77. Melihat respon masyarakat yang positif, maka Cimory memutuskan untuk membuka sebuah resto pada tahun 2006 untuk menyediakan produk-produk olahan yang berbahan dasar susu segar. Sampai saat ini Cimory memiliki beberapa jenis produk olahan yang diproduksi (Tabel 5).

Tabel 5. Produk olahan PT. Cimory Cisarua Bogor

No. Produk Rasa Kemasan

1. Keju

2. Susu Pasteurisasi Original

3. Susu Yoghurt

4. Yoghurt Drink Original (asam) Botol

(250 ml) Stirred Yoghurt Bluebarry,

mangga,

strawberry dan jeruk

Cup (100 ml)

Gambar 3. Yoghurt Drink 250 ml Gambar 4. Stirred Yoghurt 400 ml

Peternakan sapi yang menjadi sumber utama penghasil susu segar Cimory adalah KUD Giri Tani Cibereum Sukabumi , KUD Cipanas dan KUD mega mendung. Adapun standar-standar yang diberlakukan Cimory untuk semua peternaknya yaitu sesuai dengan yang ditetapkan dalam Standar Nasional Indonesia (SNI), diantaranya bakteri < 1.000.000, lemak 3,8 % dan solid 17-18%.

Pengiriman susu dilakukan sebanyak dua (2) kali sehari, yaitu pada pagi dan sore. susu dari KUD diantar ketempat produksi Cimory menggunakan mobil bermuatan kapasitas 1.000 liter, yang kemudian susu langsung diproses untuk dijadikan susu olahan berupa yoghurt.

4.1.2 Struktur Organisasi

Cimory adalah salah satu anak perusahaan dari Makro Group yang memproduksi produk dari bahan dasar susu. Makro Group memiliki Empat (4) anak perusahaan yang mengelola berbagai produk pangan berbasis protein, yaitu:

Tabel 6. Anak perusahaan Makro Group

No. Perusahaan Produk olahan

1. PT. Makroprima Panganutama Daging

2. PT. Cisarua Mountain Dairy Susu

3. PT. Java egg Specialities Telur

Struktur organisasi PT. Cimory dapat dilihat pada Lampiran 2. Tugas dan tangggungjawab dari masing-masing bagian dapat dijelaskan sebagai berikut :

1. Pemilik saham (Owner)

Pimpinan tertinggi PT. Cimory adalah pemilik saham (Owner) yang bertanggung jawab merancang dan merencanakan sebuah produk dan sistem proses produksi yang terbaik.

2. Manajemen Bisnis

Tanggung jawab dari bagian ini adalah sebagai penerima laporan penuh dari Manajer umum, dapat dikatakan manajemen bisnis ini sebagai wakil dari pemegang saham yang berhubungan secara langsung dengan pihak-pihak manajemen atau bagian-bagian di dalam perusahaan. Selain itu, manajemen bisnis bertanggungjawab menerjemahkan tujuan umum yang ditetapkan owner kepada manajemen tingkat menengah secara lebih khusus agar semua tujuan dapat berjalan dan tercapai dengan baik.

3. Manajer Umum

Manajemen umum bertanggung jawab menerjemahkan tujuan khusus menjadi Standart Opration Prosedur (SOP) bersama dengan manajemen bisnis kepada semua manajer bagian yang ada di bawahnya, yaitu Manajer Researh Inovation Quality Asurance (RIQA), Manajer keuangan, Manajer gudang, Manajer produksi, Manajer pemeliharaan (Maintenance). Selain itu, bertanggungjawab mengenai keseimbangan sistem dimasing-masing bagian secara menyeluruh dengan cara menganalisis laporan-laporan yang diberikan oleh semua manajer bagian.

Bertanggung jawab pada inovasi dan mutu dari sebuah produk yang dihasilkan PT. Cimory melalui penelitian yang dilakukan setiap harinya. RIQA memiliki bawahan langsung, yaitu kepala bagian yang memimpin beberapa supervisor, diantaranya :

a. Supervisor Quality Control (QC), berfungsi mengawasi proses produksi dititik-titik kritis seperti memeriksa keadaan susu, saat susu sampai di tabung penerimaan susu, pada saat proses pengolahan dan disaat susu akan dipasarkan.

b. Supervisor Quality Asurance (QA), bertanggung jawab apabila terjadi masalah pada produk yang dihasilkan seperti masalah mutu susu, biasanya susu yang dihasilkan pada hari tertentu QA menyimpan sampelnya sampai produk yang dihasilkan semua habis terjual atau sampai habis batas waktu kadaluarsanya. QA ikut bertanggung jawab menjaga citra baik perusahaan dengan memeriksa semua bahan baku produk yang dikirim oleh semua pemasok seperti cup, botol dan lain sebagainya.

c. R&D (Research and Development), R&D adalah bagian dari RIQA yang bertanggungjawab mengembangkan produk yang dihasilkan agar produk yang dihasilkan tersebut diminati dan disukai oleh semua konsumen biasanya melalui sebuah penelitian, seperti pengembangan, atau penambahan rasa dari yoghurt dan lain sebagainya.

5. Manajer Keuangan

Bertanggungjawab mengawasi dan mengelola keuangan perusahaan secara menyeluruh

6. Manajer Gudang

Bertanggungjawab merencanakan dan mengendalikan bahan baku dari hilir hingga hulu atau dari barang dipesan/pengiriman purchase order (PO) hingga barang siap dikirim kepada konsumen.

7. Manajer pemeliharaan (Maintenance)

Bertanggungjawab pada mesin yang beroperasi, baik merawat, memperbaiki maupun mengganti perangkat yang rusak pada mesin. 8. Manajer Produksi

Bertanggungjawab pada proses produksi, dari bahan baku (input) tiba di mesin produksi hingga produk berubah menjadi output, misal mengatur produksi yoghurt dengan rasa yang beraneka dalam 1 (satu) hari dan mampu memastikan input dapat berubah menjadi output dengan proses yang sesuai dengan SOP. Di setiap lini produksi terdapat masing–masing foreman yang bertanggungjawab atas jenis produk yang dihasilkan yaitu : foreman produksi keju, foreman produksi kue-kue, foreman susu pasteurisasi dan foreman susu yoghurt.

Setiap foreman memiliki leader-leader disetiap jenis produk yang diproduk. Seperti leader pada lini susu yoghurt terdapat leader yoghurt drink, leader yoghurt stirred dan leader yoghurt seat. Leader ini bertanggungjawab secara langsung dengan produk yang diproduksi dan harus dapat berproduksi sesuai dengan SOP yang telah ditentukan.

4.1.3 Ketenagakerjaan

Jumlah tenaga kerja PT. Cimory Cisarua Bogor berjumlah 150 orang yang terbagi dalam 3 (tiga) shift.

Tabel 7. Jam kerja karyawan

Jumlah tenaga kerja Shift Jam 50 1 (satu) 07.00-15.00 50 2 (dua) 15.00-23.00 50 3 (tiga) 23.00-07.00

Karyawan yang tersedia berjumlah 50 orang di setiap shifnya, diantaranya pekerja bagian yoghurt berjumlah 13 orang. Cimory memiliki beberapa reward untuk karyawan berprestasi seperti kenaikan gaji, ataupun pemberian bonus. Selain itu, Cimory memberikan fasilitas berlibur setiap tahunnya untuk semua karyawannya dan memiliki mobil antar jemput untuk karyawan yang bertempat tinggal jauh dari lokasi pabrik.

4.2. Supply Chain Management (SCM)

Keberhasilan Cimory dalam mengelola produknya dapat dilihat dari bagaimana Cimory mengelola rantai pasoknya dari hulu hingga hilir, yaitu dari peternak penghasil susu segar hingga pemasar tahap akhir (Gambar 5).

4.2.1 Aliran Produk

PT. Cimory memiliki beberapa pemasok susu utama yang berperan penting dalam pembuatan produk susu yoghurt. Ada 3 (tiga) pemasok yang dipercaya oleh Cimory untuk mengirimkan susu segarnya setiap hari, yaitu Usha Kecil Menengah (UKM) Giri Tani 14 ton, UKM Mega Mendung 2 ton dan Cipanas 2-2,5 ton. Pengiriman susu dilakukan sebanyak 2 (dua) kali sehari (Senin hingga hari Sabtu). Ada beberapaa kriteria yang harus dipenuhi oleh pemasok (UKM) diantaranya kadar mikroba yang memenuhi standar (< 1.000.000 CFU/ml), total solid 17-18% dan kadar lemak 3,8 %.

Pada saat susu tiba ditangki penerimaan Cimory, susu diperiksa kembali dengan uji alkohol 70% untuk mengetahui tingkat asam laktat pada susu. Selain itu, dilakukan pula uji karbonat untuk mengetahui, ada atau tidak pengawet dalam susu segar yang dikirim oleh pemasok. Setelah melewati beberapa tes susu siap untuk diproduksi dan dijadikan beberapa macam jenis produk yoghurt. Setelah menjadi susu yoghurt, produk siap untuk dipasarkan seperti Cimory Milk Plus, Cimory Daily Shop, Resto

Cimory, Indomaret, Alfa mart, Giant, Hypermart dan tempat belanja lainnya.

Keterangan

4.2.2 Aliran Informasi dan Uang

Untuk pusat informasi semua ditangani oleh kantor pusat Cimory. Mulai dari permintaan produk kepemasok selama 1 minggu, kebutuhan produk dari semua distributor dan kantor pusat harus secara berkesinambungan berhubungan dengan manajemen pabrik Cimory untuk bertukar informasi. Untuk pemesanan produk Cimory, seperti yoghurt diatur oleh manajemen kantor pusat dan dengan pembayaran susu kepada pemasok semua ditangani oleh kantor pusat.

Untuk harga optimal dari setiap liter susu yang dibeli dilihat dari seberapa baik susu yang diterima Cimory, 2 (dua) faktor yang menjadi acuan nilai dari 1 (satu) liter susu adalah kandungan mikroba dan total solid. Semakin banyak mikroba yang terkandung di dalam susu semakin murah harga susu yang dapat diterima peternak dan semakin tinggi kadar solid yang ada dalam susu semakin tinggi harga untuk 1 (satu) liter susu. Pengecekan kandungan ini dilakukan oleh pihak pabrik (bagian RIQA)

Aliran Produk Aliran Uang dan Informasi KUD Giri Tani KUD Mega Mendung KUD Cipanas Pabrik Cimory Resto Cimory Kedai Cimory, Supermarket Cimory Milk Plus Cimory Dairy Shop Konsumen Konsumen Konsumen Konsumen Kantor Pusat Gambar 5. SCM PT. Cimory

dan informasi seberapa besar harga setiap liternya langsung diinformasikan kepada kantor pusat.

4.3. Proses produksi Susu Yoghurt

Setelah kandungan nutrisi dan mikroba susu segar diperiksa yaitu dari bakteri colicom, total bakteri serta bakteri asam laktat kemudian susu mengalami proses penghilangan bau dan kemudian disimpan dalam suhu mininal 4oC atau maksimal 80C. setelah itu, susu mengalami proses pasteurisasi selama 30 detik dalam suhu 85-900 C.

Gambar 6. Proses produksi Susu Yoghurt

Pemasok susu

Tangki Penyimpanan

Proses Pasteurisasi

Yoghurt Drink Yoghurt Stirred

Proses Inkubasi Mixing Pengemasan Mixing Proses Inkubasi Penyimpanan Pengemasan Tangki awal Proses Homogenisasi

Setelah proses pasteurisasi selesai, susu dibagi ke dalam dua (2) jenis yoghurt, yaitu :

1. Yoghurt drink adalah jenis yoghurt cair seperti susu segar yang dikemas dalam botol plastik, setelah lulus tes uji ditangki penyimpanan, maka susu melewati proses pasteurisasi pada sebuah saluran mesin untuk menuju ke proses inkubasi selama 7-8 jam. Pada proses inkubasi susu harus bertahan pada suhu 38-430 C. Cimory mempunyai tiga (3) mesin inkubasi untuk yoghurt drink. Setelah melewati proses inkubasi selesai, proses selanjutnya adalah proses homogenisasi untuk penyamaan globula-globula lemak susu. Setelah proses homogenisasi selesai susu masuk kedalam tangki penyimpanan susu untuk dicanpur dengan perasa dan pewarna alami yang telah diracik oleh bagian QC. Cimory memiliki empat (4) tangki penyimpanan kapasitas 850 kg untuk yoghurt drink. Setelah pencampuran selesai, susu akan dimasukan kedalam botol kemasan secara otomatis oleh mesin. Kapasitas mesin filling adalah 35.000/7 jam. Susu yang telah dikemas susu akan dimasukan ke dalam storage room (ruang pendingin). 2. Yoghurt stirred adalah yoghurt berbentuk cream seperti es krim yang

ditempatkan dalam cup ukuran sedang 100 ml. Setelah susu melewati proses pasteurisasi susu akan masuk ke dalam tangki inkubasi selama Tujuh (7) jam pemanasan pada suhu 43-480 C. Setelah proses ini selesai susu dimasukan ke dalam tanki mixing untuk dicampur dengan bahan lain seperti pewarna, selai, perasa. Kemudian susu dikemas kedalam cup secara manual dengan tenaga manusia. Cimory memiliki satu (1) mesin inkubator untuk yoghurt Stirred. Setelah semua proses selesai susu disimpan dalam storage room dengan suhu penyimpanan untuk semua jenis yoghurt adalah 50C (Lampiran 3).

4.4. Perencanaan Aggregat

Perencanaan bahan baku pada PT. Cimory berawal dari sebuah informasi marketing, yaitu berbentuk sales forecast. Sales forecast ini merupakan

perkiraan penjualan selama satu (1) minggu berdasarkan permintaan pasar. Dalam sales forecast, Untuk mengetahui kemampuan produksi, pihak marketing berkoordinasi dengan production planning untuk menentukan production forecast selama satu (1) minggu. Production planning harus melihat kemampuan atau kapasitas produksi terpasang pada bulan tertentu, hari kerja (regular dan over time), dan jadwal maintenance pada mesin dalam menentukan rencana produksi mingguan untuk produksi yoghurt drink dan yoghurt stirred. Dalam menentukan kapasitas ada beberapa hal yang harus di pertimbangkan, dalam hal ini adalah kapasitas inplant yaitu :

1. Kapasitas Desain dalam satu (1) Bulan

Kapasitas desain diukur dari berapa lama mesin inkubator berproduksi, karena mesin ini adalah mesin yang memiliki rentang waktu terlama di dalam proses produksi, yaitu tujuh (7) jam/satu kali proses. Kemampuan mesin dalam memproduksi produk dapat diukur dengan cara perhitungan seperti persamaan berikut:

a. Simulasi perhitungan kapasitas desain untuk pembuatan yoghurt drink dan yoghurt stirred

Keterangan:

Jumlah waktu kerja = 16 jam X 25 hari kerja = 400 jam/bulan Total Istirahat 1 jam

Cycle time mesin inkubator = 7 jam/satu kali proses

Dari perhitungan diatas dapat dijelaskan bahwa kapasitas desain untuk pembuatan yoghurt drink dan yoghurt stirred adalah 58 X 5.400 liter = 313.200

Kapasitas Desain/ bulan X Efisiensi….(2)

Cycle time/ bulan/jam

Jumlah waktu kerja /bulan/jam

=

Kapasitas desain

7 jam/sekali proses

400 jam/bulan

liter susu segar, atau 1.648.422 botol yoghurt drink dan 3.480.000 cup yoghurt stirred.

b. Simulasi perhitungan kapasitas efektif untuk pembuatan yoghurt drink dan stirred

Dari perhitungan diatas dapat dijelaskan bahwa kapasitas efektif untuk pembuatan yoghurt drink dan yoghurt stirred adalah 50 X 5.400 liter = 270.000 liter susu segar, atau 270.000 X 0.19 = 1.421.053 botol yoghurt drink dan 270.000 X 0.09 = 3.000.000 cup yoghurt stirred.

Dari perhitungan kapasitas desain dan aktual, dapat dihitung utilisasi dan efisiensi mesin.

Tabel 8. Kapasitas produksi aktual

Nilai utilitas didapat dari nilai kapasitas aktual dibagi dengan nilai kapasitas desain setiap disetiap bulannya. efisiensi didapatkan dari nilai aktual dibagi dengan nilai kapasitas efektif. Hasil dari nilai utilitas dan efisiensi dapat dilihat pada lampiran 4.

4.5. Pemasaran

Membuat produk yang bermutu adalah motto dari Cimory. Dengan aneka jenis rasa dan produksi kontinu setiap hari Cimory memiliki pemasaran yang

Kemasan / bulan yoghurt drink (Botol) yoghurt stirred (Cup) 323,864 39,080 337,327 38,506 334,301 32,759 288,083 32,184 263,778 32,759 277,102 36,782 Kapasitas efektif 7 jam/sekali proses 350 jam/bulan = = 50 kali proses/bulan

cukup diseluruh pulau Jawa. Selain produknya bermutu, Cimory memiliki pemasaran sangat baik untuk produknya, Seperti pada Hypermarket, Giant, Indomaret, Alfamart. Selain itu, Cimory memiliki beberapa tempat penjualan pribadi yang diberi nama Cimory Milk Plus dan Cimory Dairy Shop. Khusus untuk daerah Bogor tempat penjualannya (resto) bersatu dengan pabrik Cimory. Untuk saat ini cimory baru akan merencanakan membuka pabrik baru di daerah Sentul Bogor dan Semarang untuk menambah kapasitas produksi dan media untuk meluaskan jaringan pemasarannya

4.6. Perumusan Model Linear Programming 4.6.1 Penentuan Peubah Keputusan

Analisis optimasi yang dilakukan pada PT. Cimory ini bertujuan memaksimumkan keuntungan perusahaan, peubah keputusan ditentukan dari jumlah keuntungan dari produk yang dijual setiap bulan nya oleh PT.Cimory. Produk yang menjadi peubah penelitian diambil dari data penjualan selama tahun 2010, seperti dimuat pada Tabel 9.

Tabel 9. Peubah jenis yoghurt

Jenis Yoghurt

Tahun Bulan Yoghurt

Drink Yoghurt Stirred 2010 Juli X11 X21 Agustus X12 X22 September X13 X23 Oktober X14 X24 November X15 X25 Desember X16 X26

Berdasarkan data yang diperoleh, besarnya keuntungan perusahaan dari menjual susu yoghurt drink dan stirred jumlahnya berfluktuatif setiap bulannya (Tabel 10).

Tabel 10. Keuntungan Yoghurt per cup

Keuntungan/ kemasan (Rp)

Tahun Bulan yoghurt drink yoghurt strred

2010 Juli 1.182 1.409 Agustus 1.199 1.377 September 1.196 1.000 Oktober 1.129 955 November 1.084 1.000 Desember 1.110 1.276

Keuntungan ini diperoleh dari hasil pengurangan pendapatan total setiap bulannya dikurangi biaya produksi selama (1) satu bulan. Dapat dilihat bahwa keuntungan yang didapat oleh PT. Cimory setiap bulannya berubah-ubah, dikarenakan penggunaan bahan baku dan bahan pendukung yang berbeda jumlahnya (Lampiran 5).

Formulasi persamaan fungsi tujuan yang diperoleh berdasarkan metode penelitian berikut :

Maks Z= ∑ ∑ (TRij – TCij) Xij Z= ∑ ∑ Aij Xij Z= A11X11 + A12 X12 + A13 +………+ Aij Xij …………...(3) Keterangan :

Z = Nilai fungsi tujuan / keuntungan yang ingin Dimaksimumkan (Rp)

TRij = Kontribusi penerimaan dari produk ke-i pada bulan ke-j (Rp) 2 i=1 6 J=1 i=1 2 6 J=1