TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

FAHRUR ROZI

080423019

P R O G R A M P E N D I D I K A N E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana TeknikOleh

FAHRUR ROZI

080423019

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Ukurta Tarigan, MT) (Tuti Sarma Sinaga, ST. MT.)

P R O G R A M P E N D I D I K A N E K S T E N S I D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

laporan Tugas Akhir di PT. Jakarana Tama ini. Laporan ini merupakan salah satu syarat untuk dapat memperoleh gelar Sarjana Teknik (ST) di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Laporan ini berjudul “Optimasi Perencanaan Produksi Dengan Metode Goal Programming di PT. Jakarana Tama”.

Laporan ini menjelaskan tentang Optimasi perencanaan produksi pada PT. Jakarana Tama yaitu untuk meminimumkan biaya produksi dan meingkatkan keuntungan perencanakan produktivitas berdasarkan peramalan data tahun lalu.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan laporan ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan ini. Semoga laporan ini dapat bermanfaat bagi penulis sendiri, PT. Jakarana Tama, dan pembaca lainnya.

Medan, Mei 2012 Penulis,

berbagai pihak yang telah memberikan bantuan kepada Penulis, yaitu:

1. Allah SWT atas segala kemudahan, kelancaran dan kemurahan-Nya dalam memberikan rahmat dan petunjuk untuk menyelesaikan Tugas Sarjana ini.

2. Orangtua penulis Sumarli dan Habibah Nasution dan adik-adik Penulis Muliana Sari, Muhammad Fadly dan Yusdarti Fadillah yang telah mendukung penulis dalam doa, materi, moral juga semangat untuk menyelesaikan Laporan Tugas Sarjana. 3. Bapak Ir. Ukurta Tarigan, MT. selaku Dosen Pembimbing I yang telah memberi

bimbingan dan bantuan selama pelaksanaan dan pengerjaan Laporan Tugas Sarjana. 4. Ibu Tuti Sarma Sinaga, ST. MT. selaku Dosen Pembimbing II yang telah banyak

memberi bimbingan, ilmu dan bantuan selama pelaksanaan dan pengerjaan Laporan Tugas Sarjana.

5. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

6. Bapak Ir. Ukurta Tarigan, MT., selaku Sekretaris Departemen Teknik Industri USU. 7. Bapak Ir. Mangara M. Tambunan, MM dan Ir. Rosnani Ginting, MT selaku

Koordinator Tugas Sarjana Departemen Teknik Industri, Universitas Sumatera Utara.

8. Bapak Prof. DR. Ir. Rahim Matondang, M.SIE, selaku Koordinator Bidang Manajemen Departemen Teknik Industri, Universitas Sumatera Utara.

Hafsari Harahap yang selalu membantu dan memberikan motivasi serta semangat kepada Penulis.

12. Alumni Teknik Industri Ekstensi stambuk 2008 yang memberi semangat dan termotivasi untuk cepat menyelsaikan Tugas Akhir.

13. Staf Pegawai Teknik Industri Bang Mijo, Kak Dina, Bang Ridho, Bang

Nurmansyah dan Bu Ani terima kasih atas bantuannya dalam masalah

administrasi untuk melaksanakan Tugas Akhir.

14. Kepada semua pihak yang tidak bisa disebutkan namanya yang telah banyak

membantu penulis dalam menyelesaikan Tugas Sarjana ini.

Akhirnya, kiranya Tuhan Yang Maha Esa yang mengaruniakan berkah-Nya dalam perjalanan hidup Bapak, Ibu dan saudara sekalian.

Medan, Mei 2012 Penulis,

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

ABSTRAK ... xvi

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Batasan dan Asumsi Penelitian ... I-4 1.5. Manfaat Penelitian... I-4 1.6. Sistematika Penulisan Tugas Akhir ... I-5

II GAMBARAN UMUM PERUSAHAAN

III LANDASAN TEORI

3.1. Perencanaan Produksi ... III-1 3.1.1. Tujuan Perencanaan Produksi ... III-1 3.1.2. Karakteristik Perencanaan Produksi ... III-2 3.2. Pengendalian Produksi ... III-3 3.3. Produksi Optimal ... III-5 3.3.1. Pengertian Produksi Optimal ... III-5 3.3.2. Faktor-faktor Yang Membatasi Produksi

3.6.8. Verifikasi Peramalan ... III-24 3.7. Goal Programming ….. ... III-26 3.7.1. Konsep dan Terminologi Goal Programming ... III-26 3.7.2. Model Umum Goal Programming ... III-29 3.7.3. Perumusan Masalah Goal Programming ... III-30 3.8.. Metode Pemecahan Masalah... III-31

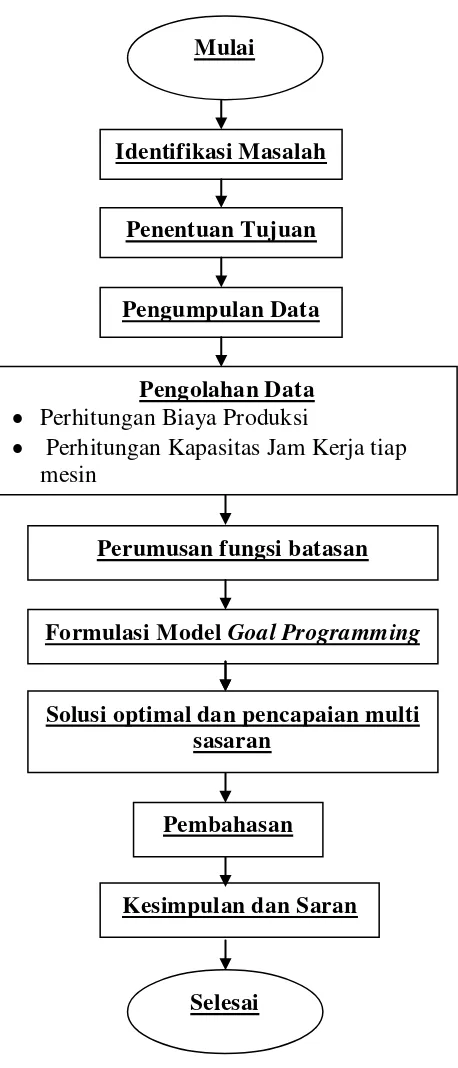

IV METODOLOGI PENELITIAN

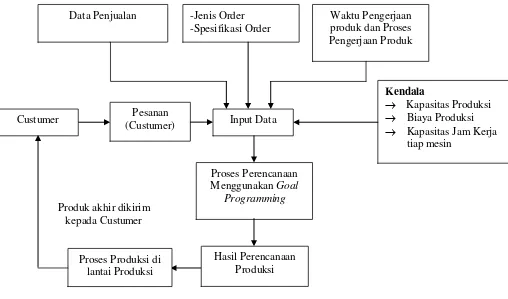

4.1. Jenis Penelitian ... IV-1 4.2. Tempat dan Waktu Penelitian ... IV-1 4.3. Kerangka Konseptual ... IV-1 4.4. Identifikasi Masalah ... IV-2 4.5. Menentukan Tujuan Penelitian ... IV-3 4.6. Sumber Data ... IV-3

V PENGUMPULAN DAN PENGOLAHAN DATA

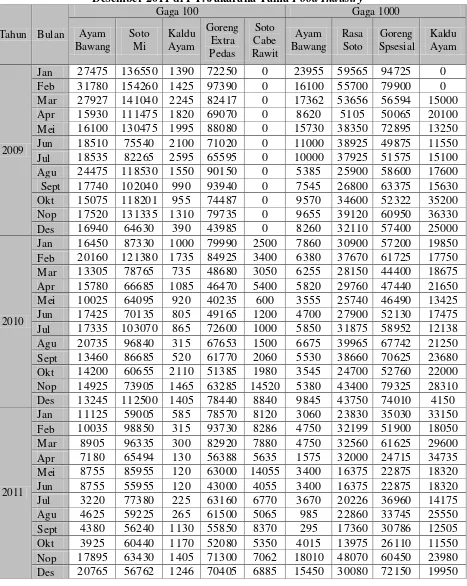

5.1. Pengumpulan Data ... V-1 5.1.1. Data Penjualan Produk Mie mulai dari Januari 2009

sampai dengan Desember 2011 ... V-1 5.1.2. Data Harga Pokok dan Harga Penjualan ... V-1 5.1.3. Waktu Penyelesaian Produk ... V-3 5.1.4. Pemakaian Dan Ketersediaan Bahan Baku ... V-4 5.2. Pengolahan Data ... V-5

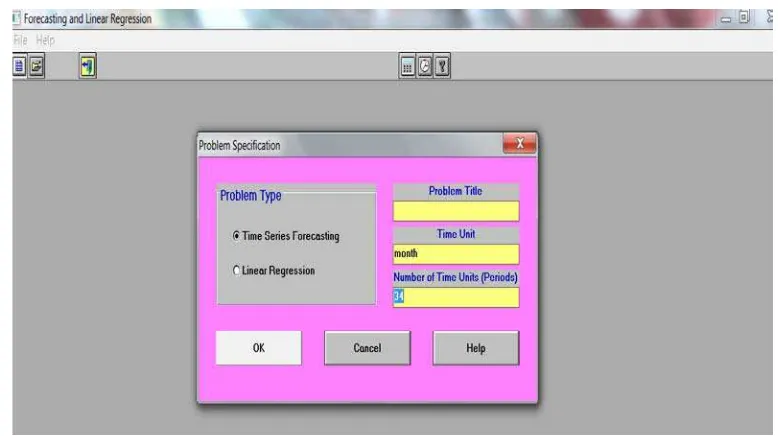

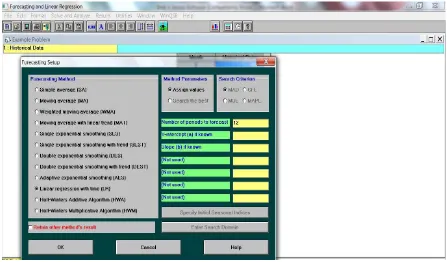

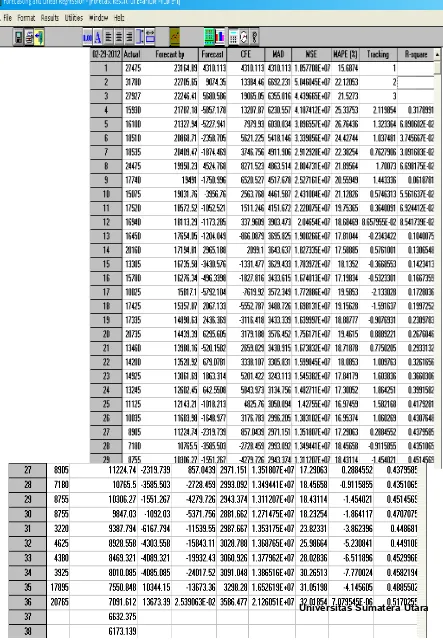

5.2.1. Meramalkan Permintaan Untuk Tiap Produk Dari

Januari 2009 sampai dengan Desember 2012 ... V-5 5.2.2. Perhitungan Waktu Penyelesaian Produk

dan Ketersediaan Waktu Kerja ... V-12 5.2.3. Perhitungan Pemakaian dan Ketersediaan Bahan

Baku ... V-14 5.2.4. Memformulasikan Fungsi Sasaran ... V-17 5.2.5. Memformulasikan Fungsi Pencapaian untuk

Goal Programming ... V-21 5.2.6. Penyelesaian Fungsi Pencapaian

BAB HALAMAN

VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Volume Produksi ... ... VI-1 6.2. Analisis Pencapaian Sasaran Keuntungan ... VI-5 6.3. Analisis Pencapaian Sasaran Pemakaian Jam Kerja ... VI-6

VII KESIMPULAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

2.1. Alokasi Tenaga Kerja Pada PT Jarakana Tama Medan ... II-9 2.1. Standar Mutu Mie Kering ... II-14 2.1. Standar Pengemasan Kepingan Mie Instan ... II-17 5.1. Data Penjualan Mie mulai dari Januari 2009 sampai dengan

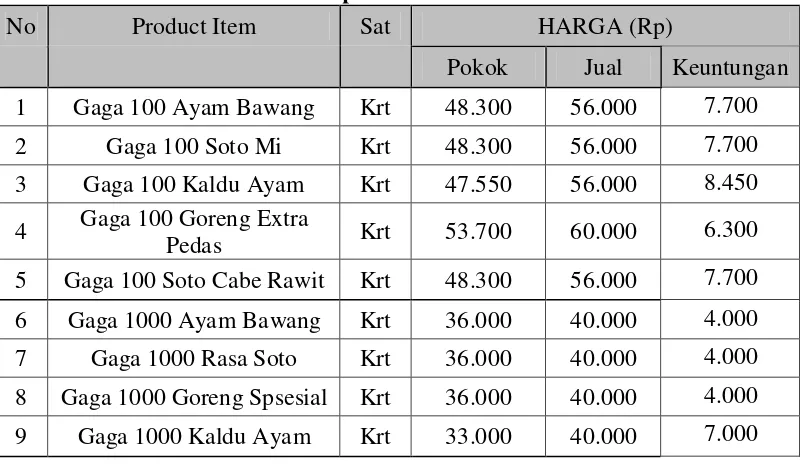

Oktober 2011 di PT. Jakarana Tama Food Industry ... V-2 5.2. Harga Pokok dan Harga Penjualan Gaga Mie untuk berbagai

rasa per karton ... V-3 5.3. Data Jam Kerja Tersedia ... V-3 5.4. Data Pemakaian Bahan Baku ... V-5 5.5. Data Ketersediaan Bahan Baku Setiap Bulan ... V-5 5.6. Kecepatan Produksi Mesin... V-12 5.7. Perhitungan Pemakaian Bahan Baku... V-13 5.8. Berat Jenis Mie ... V-14 5.9.Rekapitulasi hasil perhitungan proyeksi keuntungan ... V-20 5.10. Formulasi Perencanaan Produksi Untuk Setiap Mie ... V-25 5.11. Hasil Perencanaan Produksi Masing-Masing Dengan Metode

Goal Programming ... V-39 5.12. Hasil Perencanaan keuntungan dan Jam Kerja Produksi

6.1. Hasil Perencanaan Produksi Masing-Masing Dengan Metode

Goal Programming ... VI-2 6.2. Rekapitulasi Hasil perencanaan Produksi ... VI-6 6.3. Persentase Pemakaian Bahan Baku Periode Januari 2012 s/d

2.1. Struktur Organisasi PT. Jakarana Tama Food Industry

Tanjung Morawa ... II-7 2.2. Urutan Proses Pembuatan Mie Instan di PT. Jakarana Tama

9,5 Kabupaten Deli Serdang, Sumatera Utara. Perusahaan ini merupakan suatu industri yang bergerak dalam bidang usaha makanan cepat saji.Produk yang dihasilkan ada sembilan jenis yaitu gaga mie 100 ayam bawang, gaga mie 100 soto mi, gaga mie 100 kaldu ayam, gaga mie 100 goreng spesial, gaga mie 100 soto cabe rawit, gaga mie 1000 ayam bawang, gaga mie 1000 rasa soto, gaga mie 1000 goreng spesial, gaga mie 1000 kaldu ayam. Perusahaan ini memproduksi produknya bersifat make to order.

Permasalahan yang dihadapi oleh PT. Jakarana Tama Food Industry

adalah perusahaan sering mengalami keterlambatan pengiriman ke konsumen dikarenakan kurangaya bahan baku untuk di produksi. Perusahaan juga tidak dapat menyimpan bahan baku terlalu banyak dikarenakan bahan baku yang digunakan mudah rusak dan tidak dapat memproduksi terlalu banyak karena produk yang diproduksi tidak lama masa kadaluarsanya.

Perencanaan produksi dilakukan berdasarkan jumlah permintaan oleh konsumen. Dalam ini perusahaan dihadapkan untuk untuk pengambilan keputusan dalam jumlah optimal produk yang akan diproduksi .

Perencanaan produksi dengan metode Goal Programming dapat

melakukan optimasi produksi dengan tujuan memaksimalkan keuntungan. Hal ini dilakukan dengan membuat model matematis dimana yang menjadi fungsi tujuan adalah maksimisasi keuntungan, sedangkan yang menjadi kendala adalah jumlah pemakaian, ketersediaan bahan baku, dan ketersediaan jam kerja. Penggunaan

Goal Programming dalam penelitian ini menghasilkan jumlah produksi yang optimal dimana penggunaan jumlah bahan baku tetap berada dalam batasan ketersediaan bahan baku tetap berada dalam batasan ketersediaan bahan baku diperusahaan.

Untuk menjamin kelangsungan produksi, maka perusahaan perlu menambah jam kerja. Hasil ini dapat menjadi acuan bagi perusahaan dalam perencanaan produksinya.

9,5 Kabupaten Deli Serdang, Sumatera Utara. Perusahaan ini merupakan suatu industri yang bergerak dalam bidang usaha makanan cepat saji.Produk yang dihasilkan ada sembilan jenis yaitu gaga mie 100 ayam bawang, gaga mie 100 soto mi, gaga mie 100 kaldu ayam, gaga mie 100 goreng spesial, gaga mie 100 soto cabe rawit, gaga mie 1000 ayam bawang, gaga mie 1000 rasa soto, gaga mie 1000 goreng spesial, gaga mie 1000 kaldu ayam. Perusahaan ini memproduksi produknya bersifat make to order.

Permasalahan yang dihadapi oleh PT. Jakarana Tama Food Industry

adalah perusahaan sering mengalami keterlambatan pengiriman ke konsumen dikarenakan kurangaya bahan baku untuk di produksi. Perusahaan juga tidak dapat menyimpan bahan baku terlalu banyak dikarenakan bahan baku yang digunakan mudah rusak dan tidak dapat memproduksi terlalu banyak karena produk yang diproduksi tidak lama masa kadaluarsanya.

Perencanaan produksi dilakukan berdasarkan jumlah permintaan oleh konsumen. Dalam ini perusahaan dihadapkan untuk untuk pengambilan keputusan dalam jumlah optimal produk yang akan diproduksi .

Perencanaan produksi dengan metode Goal Programming dapat

melakukan optimasi produksi dengan tujuan memaksimalkan keuntungan. Hal ini dilakukan dengan membuat model matematis dimana yang menjadi fungsi tujuan adalah maksimisasi keuntungan, sedangkan yang menjadi kendala adalah jumlah pemakaian, ketersediaan bahan baku, dan ketersediaan jam kerja. Penggunaan

Goal Programming dalam penelitian ini menghasilkan jumlah produksi yang optimal dimana penggunaan jumlah bahan baku tetap berada dalam batasan ketersediaan bahan baku tetap berada dalam batasan ketersediaan bahan baku diperusahaan.

Untuk menjamin kelangsungan produksi, maka perusahaan perlu menambah jam kerja. Hasil ini dapat menjadi acuan bagi perusahaan dalam perencanaan produksinya.

1.1. Latar Belakang Permasalahan

Perekonomian yang tidak stabil saat ini telah membawa dampak yang besar

pada semua aspek. Salah satunya ialah kenaikan biaya hidup yang ditandai dengan

kenaikan harga barang pokok yang berakibat pada menurunya daya beli

masyarakat. Untuk itu para pelaku ekonomi seperti perusahaan harus melakukan

langkah penting agar dapat bertahan pada situasi yang sulit. Salah satu langkah

yang dapat diambil ialah perusahaan harus dapat memenuhi permintaan konsumen

sehingga pada akhirnya keuntungan perusahaan dapat meningkat. Untuk dapat

memenuhi permintaan konsumen diperlukan perencanaan produksi yang baik

yaitu berupa memaksimalkan volume produksi.

Perusahaan yang memproduksi lebih dari satu produk seperti pada perusahaan

makanan dan minuman harus melakukan perencanaan produksi yang tepat dengan

menentukan jumlah produk yang harus diproduksi sesuai dengan sumber daya

yang tersedia. Kombinasi produk memberikan keuntungan yang berbeda satu

sama lainya, sehingga penentuan kombinasi produk yang tepat dapat membawa

perusahaan dalam kinerja yang efektif dan efisien dengan tetap memperhatikan

batasan-batasan yang ada.

PT. Jakarana Tama Food Industry terletak di Jl. Tanjung Morawa Km 9,5 –

mie 1000 rasa soto, gaga mie 1000 goreng spesial, gaga mie 1000 kaldu ayam.

Pelaksanaan produksi PT. Jakarana Tama Food Industry memproduksi mie

instan yang hanya berdasarkan dari permintaan dari PT. Wicaksana Overseas

Internasional sebagai distributor. Perusahaan mengalami kesulitan dalam

meramalkan permintaan konsumen, sehingga terjadi ketidaksesuian volume

produksi yang dapat mengakibatkan keterlambatan permintaan konsumen, maka

diperlukan perencanaan produksi yang optimal. Selama ini sistem perencanaan

produksi yang dilakukan perusahaan adalah dengan melihat hari libur anak

sekolah dan libur hari besar. Apabila hari libur sekolah dan hari libur besar terjadi

maka di bulan tersebut permintaan berkurang. Perusahaan tidak diperbolehkan

melebihkan jumlah produksi yang terlalu besar untuk disimpan digudang karena

dapat merugikan perusahaan karena semakin lama barang disimpan di gudang

maka semakin sedikit tenggang waktu pada produk yang mengakibatkan produk

tidak dapat dipasarkan.

Penelitian ini dimaksudkan untuk mendapatkan sebuah model yang dapat

digunakan perusahaan dalam melakukan perencanaan produksi. Perencanaan

produksi dilakukan bertujuan untuk memaksimumkan keuntungan. Dalam hal ini

perusahaan perlu membuat rencana produksi yang optimal. Untuk itu diperlukan

pendekatan yang tepat sehingga dapat menghasilkan rencana yang tepat. Salah

programming

Metode Goal programming dapat diterapkan secara efektif dalam perencanaan

produksi, karena metode goal programming potensial untuk menyelesaikan

aspek-aspek yang bertentangan antara elemen-elemen dalam perencanaan

produksi, yaitu konsumen, produk, dan proses manufaktur.

1.2.Rumusan Masalah

Permasalahan pokok yang menjadi fokus dari penelitian ini adalah mencari

solusi dalam menyusun rencana produksi yang optimal. Dimana penentuan jumlah

produksi yang menjadi permasalahan dalam perusahaan ini dikaitkan dengan

upaya memaksimalkan keuntungan dan mencapai beberapa sasaran dengan

mempertimbangkan berbagai faktor pembatas. Permasalahan ini akan dipecahkan

dengan merancang perancangan produksi menggunakan metode Goal

Programming.

1.3.Tujuan Penelitian

Adapun tujuan dilakukan pada penelitian ini adalah untuk mendapatkan

sebuah perencanaan produksi yang optimal berdasarkan pendekatan metode Goal

Programming, sehingga dapat dijadikan sebagai masukan dalam upaya untuk

1. Kondisi perusahaan tidak berubah selama penelitian.

2. Proses produksi di perusahaan berlangsung normal.

3. Harga bahan baku dan harga jual produk selama penelitian tidak berubah.

4. Setiap mesin yang digunakan selama proses produksi dalam kondisi baik

tanpa ada gangguan.

5. Operator pada bagian lantai produksi adalah pekerja normal pada saat

dilakukan penelitian.

Sedangkan Batasan penelitian adalah

1. Penelitian dilakukan pada lantai produksi pada PT. Jakarana Tama Food

Industry Jl. Tanjung Morawa Km 9,5 - Medan.

2. Data penjualan yang digunakan untuk meramalkan permintaan adalah Data

penjualan mulai dari Januari 2009 sampai dengan Oktober 2011.

3. Ukuran produk mie yang diteliti mie 100 berbagai rasa dan mie 1000

berbagai rasa

1.5. Manfaat Penelitian

2. Sebagai salah satu penerapan ilmu yang didapat oleh mahasiswa selama masa perkuliahan dan memberikan pengalaman dalam

menerapkan teori yang didapat di perguruan tinggi kedalam

lingkungan industri secara nyata dalam menyelesaikan suatu

permasalahan.

3. Penelitian bermanfaat sebagai tambahan referensi yang dapat

memperkaya laporan – laporan penelitian Teknik Industri serta dapat

digunakan sebagai acuan bagi peneliti – peneliti selanjutnya.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan laporan tugas akhir ini

adalah:

Bab I : Pendahuluan, Menguraikan latar belakang permasalahan, rumusan

masalah, tujuan penelitian, batasan dan asumsi penelitian, manfaat penelitian serta

sistematika penulisan tugas akhir.

Bab II Gambaran umum perusahaan, menjelaskan sejarah dan gambaran

umum perusahaan, organisasi dan manajemen.

Bab III Landasan teori, Menampilkan teori-teori dan tinjauan-tinjauan

kepustakaan yang berisi teori-teori yang digunakan dalam analisis pemecahan

peramalan, teknik peramalan, goal programming konsep dan terminologi goal

programming.

Bab IV Metodologi Penelitian, menggambarkan jenis penelitian, lokasi

dan tempat penelitian, kerangka konseptual, langkah-langkah dan tahapan-tahapan

penelitian mulai dari persiapan hingga penyusunan laporan tugas akhir.

Bab V Pengumpulan dan pengolahan data, memuat data hasil penelitian

yang diperoleh dari hasil pengamatan dan pengukuran yang dilakukan di lapangan

sebagai bahan untuk melakukan pengolahan data yang digunakan sebagai dasar

pada pemecahan masalah. Data yang diambil berdasarkan data primer dan data

sekunder, data primer adalah data yang diambil waktu proses pengerjaan produk.

Pengukuran produk dilakukan dengan menggunakan stopwatch. Sedangkan data

sekundernya berdasarkan data penjualan periode data penjualan mulai dari Januari

2009 sampai dengan Oktober 2011, harga pokok produksi dan harga penjualan,

jumlah jam kerja dan harga bahan baku.

Bab VI Analisis pemecahan masalah, dalam bab ini akan dianalisis hasil

pengolahan data dan pemecahan masalah.

Bab VII Kesimpulan dan saran pada bab ini berisikan kesimpulan yang

dapat dari hasil pemecahan masalah serta saran-saran yang diberikan bagi pihak

GAMBARAN UMUM PERUSAHAAN

2.1.Sejarah Perusahaan

Perkembangan industri mie instan di Indonesia dimulai dari tahun 1970.

Dalam jangka waktu 10 tahun mie instan di Indonesia hanya diproduksi oleh satu

atau dua perusahaan saja. Seiring dengan semakin majunya perekonomian di

Indonesia menyebabkan pertumbuhan industri mie instan semakin pesat sehingga

mendukung adanya pengembangan produk mie instan tersebut.

Karena alasan di atas dan penguasaan manajemen serta pengalaman

marketing selama 27 tahun menjadikan dan memutuskan pemilik-pemilik saham

PT. Wicaksana Overseas Internasional terjun ke industri mie instan. Pada tahun

1992 PT. Jakarana Tama didirikan.

Setelah mendapat izin dari pemerintah untuk mendirikan sebuah perusahaan

baru yang bergerak dibidang produksi Mie Instan maka didirikanlah perusahaan

tersebut dengan nama PT. Jakarana Tama.

Pendirian pabrik pertama PT. Jakarana Tama dilakukan di Ciawi, Bogor.

Perusahaan ini kemudian melihat perkembangan yang pesat terhadap produknya,

dimana banyak permintaan terhadap produk tersebut yang datangnya dari luar

pulau Jawa yang seringkali tidak dapat dipenuhi, baik dalam jumlah maupun dari

Tama, sedangkan produksi komersial PT. Jakarana Tama dimulai pada bulan Juli

1993.

Pemilihan usaha dalam bidang industri makanan ini juga dapat dikaitkan

dengan himbauan dan usaha pemerintah pada saat itu, yakni pengadaan makanan

yang bergizi dan non beras.

Dengan semakin meningkatkan permintaan konsumen menyebabkan banyak

perusahaan-perusahaan baru yang menanamkan modalnya untuk mengembangkan

industri mie instan.

Dalam perjalanan perusahaan ini, dapat dilihat bahwa disamping mencapai

tujuan-tujuan bagi pihak perusahaan sendiri, terdapat pula tugas dan tanggung

jawab yang senantiasa dilaksanakan, yakni :

1. Membantu pemerintah dalam meningkatkan gizi masyarakat.

2. Membantu mengembangkan produksi makanan yang bergizi.

3. Memperluas lapangan pekerjaan bagi masyarakat, khususnya masyarakat

di sekitar pabrik.

Dalam memasarkan produknya PT. Jakarana Tama bekerja sama dengan PT.

Wicaksana Overseas Internasional sebagai distributor.

Adapun produk mie instan yang telah diluncurkan oleh PT. Jakarana Tama di

pasar domestik pada saat ini adalah mie instan dengan merek Gaga Mie 100 dan

Gaga Mie 1000.

Bahan-bahan yang digunakan dalam memproduksi mie instan adalah tepung

terigu, tepung tapioka, minyak goreng, bumbu, kemasan dan karton. PT. Jakarana

Tama Cabang Medan pada saat ini hanya memproduksi mie saja. Sedangkan

bumbu sebagai salah satu bahan baku di datangkan dari Ciawi Bogor yang juga

diproduksi oleh PT. Jakarana Tama Bogor, mengingat besarnya biaya peralatan

yang dikeluarkan apabila memproduksi bumbu sendiri dibandingkan dengan

mendatangkan dari Ciawi, yang mampu memproduksi sebanyak yang dibutuhkan.

PT. Jakarana Tama Cabang Medan menitik beratkan produksinya pada

produk mie instan, dengan memproduksi berbagai jenis mie instan yaitu :

1. Gaga mie 100 Ayam Bawang

2. Gaga mie 100 Soto Mi

3. Gaga mie 100 Kaldu Ayam

4. Gaga mie 100 Goreng Spesial

5. Gaga mie 100 Soto Cabe Rawit

6. Gaga mie 1000 Ayam Bawang

7. Gaga mie 1000 Rasa Soto

makanan ringan. Krip-krip adalah merupakan pecahan-pecahan mie

(remah-remah) yang diperoleh dari lintasan produksi yang masih steril yang kemudian

diolah kembali menjadi makanan ringan.

2.3.Daerah Pemasaran

PT. Jakarana Tama Cabang Medan memasarkan produknya untuk wilayah

Sumatera Utara, Sumatera Barat, Riau, Aceh, dan Sumatera Selatan.

Masing-masing daerah pemasaran ini berusaha untuk dapat memasarkan produk

sebaik-baiknya untuk meningkatkan jumlah penjualan.

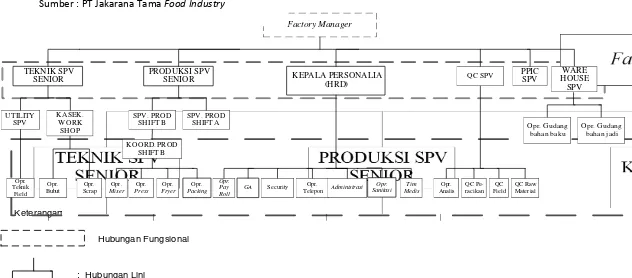

2.4.Struktur Organisasi Perusahaan

Pengertian organisasi secara umum adalah sekumpulan orang yang

mempunyai tujuan tertentu dan diantara mereka dilakukan pembagian tugas untuk

pencapaian tujuan tersebut. Metode pembagian tugas memunculkan empat jenis

hubungan kerja dalam organisasi yaitu hubungan garis (hubungan lini atau

komando), hubungan garis, fungsional, garis dan staf, organisasi staf dan

fungsional.

Manajemen merupakan seni dan ilmu perencanaan, pengorganisasian,

penyusunan, pengarahan dan pengawasan daripada sumber daya manusia untuk

bergerak sesuai dengan kondisi yang sedang dihadapi oleh perusahaan.

Suatu struktur yang diperoleh dari mengelompokkan orang-orang sehingga

mereka dapat bekerja secara efektif untuk mencapai tujuan bersama disebut

organisasi, atau kata lain organisasi adalah suatu kesatuan sosial dari kelompok

individu yang saling berinteraksi dengan pola tertentu sehingga setiap anggota

mempunyai tugas tertentu, dan sebagai satu kesatuan yang mempunyai tujuan

tertentu. Sedangkan struktur organisasi adalah merupakan gambaran secara

skematis tentang hubungan atau kerja sama dari orang-orang yang menggerakkan

organisasi untuk mencapai tujuannya.

Untuk menjalankan suatu perusahaan secara efektif dan efesien diperlukan

adanya suatu keraturan baik intern maupun ekstern perusahaan tersebut. Struktur

organisasi turut menunjang keberhasilan dari manajemen. Tanpa organisasi kita

akan menghadapi kesimpang siuran di tempat kerja. Nilai yang sangat besar dari

sebuah organisasi adalah kemampuannya memanfaatkan berbagai sumber daya

manusia secara lebih efektif. Para karyawan yang bekerja secara invidual dengan

tujuan berbeda-berbeda memerlukan koordinasi dan pengarahan yang dapat

dilakukan melalui organisasi.

Organisasi dan manajemen yang baik akan memberikan pendelegasian

wewenang dan tanggung jawab yang seimbang. Hal ini akan memberikan dampak

dan efesien, sistematik dan terkoordinir.

Struktur Organisasi yang diterapkan pada PT. Jakarana Tama Cabang Medan

adalah jenis struktur organisasi lini dan fungsional, dimana pempinan tertinggi

dipegang oleh Factory Manager. Disebut berbentuk organisasi lini dan fungsional

adalah organisasi yang wewenangnya dari pucuk pimpinan dilimpahkan kepada

satuan-satuan organisasi dibawahnya dalam bidang pekerjaan tertentu, pimpinan

tiap kerja berhak memerintah kepada semua pelaksana yang ada sepanjang

menyangkut bidang kerjanya.

Untuk lebih jelasnyan Struktur Organisasi PT. Jakarana Tama dapat dilihat

Keterangan :

Hubungan Fungsional

: Hubungan Lini

Factory Manager

TEKNIK SPV SENIOR

PRODUKSI SPV

SENIOR KEPALA PERSONALIA

(HRD) UTILITY SPV KASEK. WORK SHOP

SPV . PROD SHIFT A KOORD. PROD SHIFT B Opr. Teknik Field SPV. PROD SHIFT B Opr. Bubut Opr. Scrap Opr. Mixer Opr. Press Opr. Fryer Opr. Packing Opr. Pay Roll

GA Security Opr.

[image:30.842.121.753.125.403.2]Telepon Administrasi Tim Medis Opr. Analis QC Pe-racikan QC Field QC Raw Material WARE HOUSE SPV PPIC SPV QC SPV Opr. Sanitasi Opr. Gudang bahan jadi Opr. Gudang bahan baku

Gambar 2.1. Struktur Organisasi PT. Jakarana Tama Tanjung Morawa

2.5.Pembagian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan orang-orang yang

memegang tanggung jawab tertentu dalam organisasi, dimana masing-masing

melaksakan tugas dan tanggung jawab yang sesuai dengan jabatannya. Uraian

tugas, wewenang dan tanggung jawab untuk masing-masing bagian sesuai dengan

struktur organisasi perusahaan dapat dilihat pada lampiran 1.

2.6. Jumlah Tenaga Kerja dan Jam Kerja

2.6.1.Jumlah Tenaga Kerja

PT. Jakarana Tama Medan memiliki tenaga kerja yang terdiri dari tenaga

kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah

tenaga kerja/karyawan yang ditempatkan langsung pada bagian proses

pembuatan/pengolahan produk, yaitu pekerja yang ada di bagian pengolahan

(pabrik), sedangkan tenaga kerja tidak langsung adalah karyawan/tenaga kerja

yang tidak langsung berhubungan dengan pembentukan produk atau yang tidak

langsung bekerja di pabrik, yaitu yang ditempatkan pada bagian kantor, baik

kantor manajer, maupun kantor-kantor pada setiap departemen.

Khusus bagi penerimaan tenaga kerja yang baru, sama seperti perusahaan

lainnya, dilakukan test pengetahuan umum, kesehatan, wawancara dan juga test

keahlian khusus. Sesudah melewati tahap tersebut, diadakan penyaringan data

yang lulus dalam penyaringan ini kemudian diterima bekerja, dan kemudian

Latihan dan pendidikan tenaga kerja langsung dilakukan dalam pabrik

melalui latihan oleh pekerja yang terlatih. Untuk tenaga kerja langsung terlebih

dahulu diberikan masa percobaan selama 3 (tiga) bulan sesuai dengan peraturan

dan persyaratan bagi karyawan baru. Dan dalam masa percobaan harus bersedia

lembur dan patuh terhadap peraturan. Perincian alokasi jumlah tenaga kerja pada

[image:32.595.135.491.306.606.2]PT. Jakarana Tama dapat dilihat pada Tabel 2.1.

Tabel 2.1. Alokasi Tenaga Kerja Pada PT Jarakana Tama Medan

No Bagian Jenis Kelamin Jumlah

Pria Wanita

1. HRD 21 4 24

2. Accounting 2 2 4

3. Sales/Marketing 10 2 12

4. Purchasing 1 - 1

5 Quality Control 7 6 12

6 Gudang Bahan Jadi 12 1 13

7 Gudang Bahan Baku 11 1 12

8 Produksi 77 179 256

9 Anodle 6 4 10

10 Teknik 13 1 14

11 PPIC 1 - 1

Jumlah Karyawan 161 200 361

2.6.2. Jam Kerja

Jam kerja pada perusahaan ini secara umum dibagi atas 2 shift. dengan

perincian sebagai berikut :

1. Kantor

Hari kerja Senin sampai Jumat

Pukul 08.00 – 12.00 WIB ( Bekerja)

Pukul 12.00 – 13.00 WIB (Istirahat)

Pukul 13.00 – 16.00 WIB (Bekerja)

Hari Sabtu dan Minggu adalah hari libur

2. Pabrik

Senin sampai Sabtu diatur dalam 2 shift sebagai berikut:

- Shift I bertugas mulai pukul 08.00 WIB sampai dengan 16.00 WIB

- Shift II bertugas mulai pukul 16.00 WIB sampai dengan 24.00 WIB

3. Khusus karyawan keamanan dibagi dalam satu kelompok 4 orang. Untuk

setiap kelompok dilakukan pergantian tiap 12 jam dari hari Senin sampai

Minggu

2.7. Sistem Pengupahan dan Fasilitas Pendukung

2.7.1. Sistem Pengupahan

Besarnya gaji/upah untuk setiap karyawan ditentukan menurut tingkat

golongannya. Perusahaan ini menerapkan ketentuan pemerintah tentang Upah

Minimum Regional (UMR) yang berlaku bagi seluruh karyawan. Dalam hal upah

atau gaji karyawan PT. Jakarana Tama melakukan pembayaran sekali setiap

bulan. Besar upah atau gaji yang dibayarkan perusahaan sesuai dengan ketentuan

dari Departemen Tenaga Kerja yaitu sebesar Rp.1.197.000,- setiap bulannya dan

Disamping upah tersebut perusahaan juga memberikan subsidi konsumsi

karyawannya satu kali setiap hari kerja untuk masing-masing shift, sebanyak

Rp.5500,- per orang dan uang transportasi Rp.3000,- per orang. Perusahaan juga

memberi tambahan gaji kepada karyawan intensif yang besarnya ditentukan

berdasarkan prestasi dan lamanya kerja. Untuk masa kerja mulai dari 0-3 tahun

sebesar Rp.0,- per bulan. Untuk 3-5 tahun sebesar Rp.10.000 per bulan sedangkan

Untuk 5 > tahun sebesar Rp.20.000 per bulan.

2.7.2. Jaminan Sosial

Untuk menolong karyawannya agar bekerja lebih giat dalam

meningkatkan prestasinya, perusahaan memberikan jaminan social dalam

tunjangan antara lain:

1. Asuransi

a. Asuransi Tenaga Kerja

- Jaminan Hari Tua

- Dana Pensiun

- Santunan Hari Tua

- Asuransi Kecelakaan Kerja

- Asuransi Kematian

b. Asuransi Jaminan Sosial Tenaga Kerja (Jamsostek) kepada semua karyawan

2. Tunjangan

a. Tunjangan Hari Besar Agama

Setiap tahunnya karyawan juga mendapat Tunjangan Hari Raya (THR) dan

paket Hari Raya yang beragama Islam dan paket Tahun Baru bagi yang

beragama Kristen.

b. Tunjangan jabatan/fungsional

c. Tunjangan Hari Tua

d. Tunjangan Sosial dalam kemalangan maupun sukacita

e. Tunjangan kesehatan Karyawan dan Keluarga, yaitu:

- Berobat ke dokter yang ditunjuk perusahaan

- Rawat inap

- Perawatan gigi

2.7.3. Fasilitas Pendukung

Perusahaan menyediakan fasilitas-fasilitas yang dapat mendukung

produjtivitas dan efektifitas karyawan berupa pelayanan kesejahteraan bagi

karyawan seperti:

1. Sarana Kesehatan

Berupa poliklinik yang ada dipabrik, dimana karyawan dapat memperoleh

perobatan secra cuma – cuma.

2. Perlengkapan Kerja

Perusahaan Fasilitas kerja, berupa pakaian kerja, sarung tangan, topi serta

3. Koperasi dan Toko Koperasi

Perusahaan menyediakan koperasi karyawan berupa koperasi simpan pinjam

dan toko koperasi yang dikelolah karyawan di bawah pengawasan

perusahaan.

4. Sarana ibadah/Musollah

5. Keanggotaan SPSI

6. Transportasi

Perusahaan menyediakan bus angkutan untuk antar jemput pekerja dan

mobil untuk antar jemput karyawan kantor.

7. Kamar mandi dan kamar ganti pakaian

8. Fasilitas trainning dan pelatihan

9. Cuti yang meliputi:

- Cuti tahunan selama 12 hari kerja

- Cuti melahirkan selama 1,5 bulan sebelum dan sesudah melahirkan

- Cuti perkawinan selama 3 hari

2.9. Proses Produksi

2.9.1.Standard Mutu Bahan/Produk

PT. Jakarana Tama, Tanjung Morawa adalah sebuah pabrik makanan yang

menghasilkan produk mie instan yang selalu berusaha memberikan kepuasan pada

konsumen. Perusahaan selalu berusaha untuk dapat mempertahankan dan

dengan menjaga mutu mie instan agar sesuai dengan standar yang telah

ditentukan.

Untuk menjaga nilai rasa dalam pembuatan mie maka perlu adanya standar

mutu bahan produk yang dilakukan agar kepercayaan konsumen terhadap kualitas

produk tetap terjaga sehingga dapat meningkatkan daya beli mie Instan terhadap

konsumen dan dapat bersaing dengan produk lain.

Adapun standar mutu yang telah di tentukan oleh perusahaan PT. Jakarana

Tama dalam menjaga mutu produk dengan memperhatikan Standar Mutu

Produksi dan Standar Mutu Pengemasan adalah sebagai berikut.

1. Standard Mutu Produksi

Standar Mutu Produksi yang dilakukan untuk menjaga kualitas produk adalah

sebagai berikut

a. Pemeriksaan Kandungan Mie

Analisis pemeriksaan kandungan Mie dilakukan di dalam laboratorium yaitu

dengan mengambil sampel mie yang berada dalam mesin produksi di setiap

stasiun pengolahan secara random setiap 15 menit sekali. Standar mutu mie kering

dapat dilihat pada Tabel 2.2.

Tabel 2.2. Standar Mutu Mie Kering

Jenis Pemeriksaan Standar

Tabel 2.2. Standar Mutu Mie Kering (Lanjutan)

Jenis Pemeriksaan Standar

Kadar Free Fatty Acid (FFA) mie Maksimal 0,25 %

Kadar Peroksida Maksimal 3,00 mg/100 gr

Kadar Air Mie Maksimal 17-19 %

Kadar Lemak Maksimal 17-19 %

Bila hasil pemeriksaan tidak sesuai standar maka dilakukan proses

pengolahan ulang.

b. Pengontrolan Berat Mie

Pemeriksaan berat mie dilakukan di mesin packing setiap 0,5 menit setiap

jalur. Adapun pengontrolan berat jenis pada setiap mie instan adalah sebagai

berikut:

1. Gaga 100 Ayam Bawang = 65 gr

2. Gaga 100 Soto Mi = 65 gr

3. Gaga 100 Kaldu Ayam = 65 gr

4. Gaga 100 Goreng Extra Pedas = 88 gr

5. Gaga 100 Soto Cabe Rawit = 65 gr

6. Gaga 1000 Ayam Bawang = 75 gr

7. Gaga 1000 Rasa Soto = 75 gr

8. Gaga 1000 Goreng Spsesial = 88 gr

9. Gaga 1000 Kaldu Ayam = 75 gr

Keutuhan dari kepingan mie juga diperhatikan yaitu minimal 96%. Jika

persyaratan tersebut tidak dipenuhi maka mie tersebut tidak dapat

dibungkus/dikemas.

2. Standar Mutu Pengemasan

Mie yang akan dikemas harus berbentuk rapi, tidak panas, tidak pecah, juga

tidak ada kontaminasi. Kemasan yang digunakan harus bersih. Etiket yang baik

harus memenuhi ketentuan sebagai berikut :

a. Kondisi bagian belakang dan daerah penutup

Kondisi yang masih diterima pada bagian ini adalah bagian penutup harus

kuat, berwarna kontras dan berwarna dasar berwarna biru sebagai latar

belakang.

b. Kondisi tulisan

Tulisan harus jelas dan dapat dibaca.

c. Pengkodean

Etiket harus dilengkapi dengan kode produksi dan batas pemakaiannya (batas

kadaluarsa)

Standar pengemasan kepingan mie instan dapat dilihat pada Tabel 2.3.

Berikut ini

Tabel 2.3. Standar Pengemasan Kepingan Mie Instan

No Jenis Pemeriksaan Standar

1 Berat netto kepingan mie

65 gr, (mie 100), 75 gr, (mie 1.000), 88 gr

Tabel 2.3. Standar Pengemasan Kepingan Mie Instan (Lanjutan)

No Jenis Pemeriksaan Standar

2 Kode

- Etiket - ada dan sesuai

- karton - ada dan sesuai

3 Mutu Sealing Tidak bocor dan tidak berlipat

4 Mutu Etiket Baik dan gambarnya jelas

5 Kelengkapan bumbu ada dan sesuai

6 Isi tiap karton 40 cs

2.9.2. Bahan yang Digunakan

Produk yang dihasilkan oleh PT. Jakarana Tama adalah mie instan. Produk

ini diproduksi dengan berbagai rasa.

Adapun bahan-bahan yang digunakan dalam pembuatan mie instan adalah

sebagai berikut :

1. Bahan Baku

Bahan baku adalah bahan yang paling penting digunakan dalam pembuatan

suatu produk dimana keberadaan bahan tersebut mempengaruhi nilai produk.

Dengan kata lain, bahan baku adalah bahan utama dalam pembuatan produk.

a. Tepung Terigu

Tepung terigu merupakan bahan baku utama dalam proses pembuatan mie

instan sehingga mie dapat dihasilkan sebagai bahan makanan. Dalam membuat

satu adonan atau satu adukan dibutuhkan 225 kg ( 9 sak @ 25 kg ) tepung terigu..

yang di datangkan dari Surabaya (PT. Bogasari) dengan frekueni kedatangan satu

kali seminggu.

b. Tepung Tapioka

Tepung tapioka merupakan zat berbentuk bubuk berwarna putih. berfungsi

sebagai bahan baku yang ditambahkan pada tepung terigu yang dapat membuat

adonan menjadi kenyal pada setiap keping mie blok. Dalam membuat satu adonan

dibutuhkan 10 kg tepung tapioka dalam satu kali proses pembuatan mie yang di

impor dari brazil.

c. Larutan Konsui

Larutan alkali atau larutan konsui adalah campuran formula-formula tertentu

dengan air dengan komposisi formula dan air adalah 1:3, formula-formula yang

dimaksud adalah komposisi dari sodium polipospat, sodium karbonat, garam,

karboksimentil, selulosa, tetrazine yang berfungsi untuk memberi warna,

mengatur keasaman, mengentalkan dan member rasa dari mie yang dibuat.

Dikatakan larutan alkali karena bersifat basa dengan pH 9-10.

d. Minyak goreng

Minyak goreng berfungsi untuk menggoreng mie yang sudah diadon dan

dibentuk dalam mangkok-mangkok penggorengan. Minyak goreng yang dipakai

harus mempunyai titik didih yang tinggi dan mengandung lemak rendah, sehingga

hasil produksi tidak berbau tengik dan dapat bertahan lama. Minyak goreng

didatangkan dari PT. Asianagro Tanjung Balai.

2. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna menyelesaikan

keberadaannya sebagai bahan pelengkap dan merupakan bagian dari produk akhir.

Dengan kata lain, bahan tambahan adalah bahan-bahan yang dibutuhkan sebagai

pelengkap bahan baku untuk sama-sama membentuk barang jadi, dimana

komponen bahan tambahan ini biasanya tidak dapat dibedakan secara jelas pada

barang jadi tersebut.

Bahan tambahan yang digunakan dalam proses pembuatan mie instan adalah

sebagai berikut :

1. Etiket atau pembungkus

Etiket atau pembungkus terbuat dari plastik yang telah diberi merek berbagai

jenis dan rasa mie yang hendak dibungkus. Etiket atau pembungkus adalah plastik

kedap udara agar kualitas mie terjaga. Etiket ini dibuat berbentuk roll gulungan

yang telah disesuaikan dengan keadaan mesin pembungkus. Pembungkus di

peroleh dari PT. Indomas Belawan.

2. Kotak karton

Kotak karton digunakan untuk mengepak mie yang telah dibungkus pada

masing-masing etiket yang memuat 40 bungkus. Kotak karton ini juga telah diberi

label berdasarkan jenis dan rasa mie yang akan dikemas.

3. Selotif

Selotif digunakan untuk merekatkan tutup kotak karton satu sama lain.

4. Bumbu penyedap dan sauce

Bumbu penyedap dan sauce tidak di produksi sendiri oleh pabrik tetapi

didatangkan dari Ciawi yang menangani bumbu pada grup yang sama. Jadi bumbu

berbeda-beda menurut jenisnya dan rasa mie. Bumbu dan mie disatukan pada waktu

pembungkusan. Bumbu ini terdiri dari pala, lada. Monosodium glutamate, rasa

daging ayam, garam, hidrolisa, protein sayur, bumbu seledri, kecap, bumbu

bawang putih dan daun bawang.

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi

yang dikenakan langsung terhadap bahan baku yang sifatnya hanya membantu

atau mendukung kelancaran proses produksi dan bahan ini bukan bagian dari

produk akhir. Bahan penolong ini tidak tampak pada barang jadi. Bahan penolong

yang digunakan adalah :

1. Air

Dalam proses pembuatan mie, air berfungsi untuk melarutkan zat-zat yang

digunakan serta menjadikan adonan dapat bercampur secara homogen. Air berasal

dari sumur pompa yang ditampung dalam tangki penyaring atau filter yang akan

menyaring kotoran-kotoran sehingga dihasilkan air yang jernih, tidak berwarna,

tidak berbau dan tidak berasa.

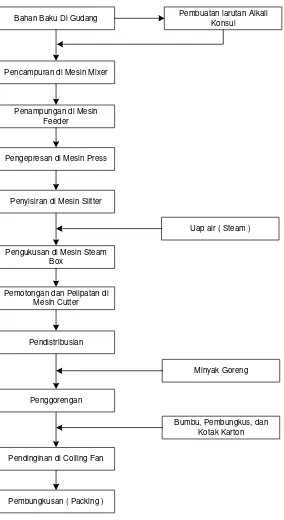

2.9.3. Uraian Proses

1. Pembuatan Larutan Konsui

Pencampuran dan pengadukan larutan alkali ini dilakukan di tangki konsui

selama ± 1 jam sehingga larutan homogen, lalu larutan ini dialirkan ke mesin

Larutan alkali ini digunakan untuk campuran dalam pengadukan tepung terigu

dan tepung tapioka menjadi adonan pembentuk mie di mesin mixer.

2. Pencampuran Pengadukan di Mesin Mixer

Tepung terigu sebanyak 9 sak (225 kg) dan tepung tapioka sebanyak 10 kg

yang berada di lantai I lantai produksi dipompakan melalui screw conveyor ke

mesin mixer yang berada pada lantai II.

Pengadukan tepung terigu dan tepung tapioka merupakan tahap awal proses

pembuatan mie instan ini. Proses ini merupakan proses pencampuran tepung

terigu dan tepung tapioka dengan larutan alkali pada temperatur 300 – 360C

selama 12-15 menit, dengan kecepatan 60-70 rpm. Pengadukan dilakukan secara

perlahan-lahan sampai terbentuk adonan yang homogen dan memiliki tekstur

yang elastis. Adonan yang dihasilkan berwarna kuning muda, yang tidak

menggumpal (tidak mudah pecah/hancur). Adonan yang baik adalah adonan yang

lembut dan kadar airnya cukup. Proses kerja mesin mixer ini diatur melalui

sebuah panel control untuk mengetahui suhu, waktu, dan kecepatan pengadukan.

3. Penampungan di Mesin Feeder

Bila pencampuran selesai yang berarti telah terbentuk adonan yang baik

menurut standar produk maka tutup bagian bawah (damper) mesin mixer terbuka

dan adonan ditampung oleh mesin feeder yang berada tepat di bawah mesin mixer

di lantai I, sehingga adonan dapat berpindah hanya dengan menggunakan gaya

Mesin feeder ini berfungsi sebagai tempat penampungan adonan untuk

diratakan dan juga untuk mengatur jumlah adonan yang akan di press, agar

adonan yang akan di press rata.

Proses kerja mesin feeder ini diatur melalui sebuah panel control sehingga

proses dapat berjalan secara kontiniu selama masih ada adonan di dalam mesin

ini. Mesin ini juga dilengkapi sensor infra merah, yang akan mengatur jumlah

adonan yang akan jatuh ke mesin press.

4. Pengepresan di Mesin Press

Dari mesin feeder, adonan didorong sedikit demi sedikit ke mesin press dengan

menggunakan roller-roller press yang akan menekan dan menipiskan adonan

menjadi lembaran-lembaran. Di mesin press terdapat 2 pasang secara seri. Dari

masing-masing roller akan keluar lembaran-lembaran dengan ketebalan yang

semakin kecil. Pada hasil output roller ke-8 akan memberikan ketebalan yang

dikehendaki yaitu pada toleransi antara 1,0-1,2 mm. Ketebalan dari lembaran

adonan ini selalu dikendalikan dengan menyetel setiap pasangan-pasangan roller.

Lebar lembaran adonan adalah 80 cm dan lembaran yang dihasilkan tidak boleh

putus atau berlubang, bersifat elastis dan tidak tegang.

5. Penyisiran di Mesin Slitter

Mesin slitter atau penyisir terletak tepat berada di ujung mesin press.

Lembaran adonan yang keluar dari roller terakhir mesin press akan masuk ke

mesin slitter (penyisir). Kemudian lembaran dipotong-potong menjadi mie yang

berukuran sekitar 1 mm dengan mesin slitter. Kemudian mie diuntai (dibuat

dengan kecepatan yang lebih kecil dari kecepatan keluaran potongan-potongan

mie dari mesin slitter.

Kecepatan yang lebih kecil atau lebih lambat ini dibuat dengan tujuan agar

potongan-potongan mie menjadi menumpuk, sehingga mie menjadi mengendur

dan akhirnya bergelombang dan keriting. Selanjutnya mie dilewatkan pada alat

pemisah yang berbentuk roda-roda yaitu alat-alat yang membagi-bagi mie

menjadi 5 bagian. Perbedaan kecepatan dari motor conveyor dengan motor slitter

juga digunakan untuk menentukan berat mie yang akan diproduksi. Jika conveyor

bergerak lambat maka gelombang mie akan rapat yang berarti akan semakin berat

dan sebaliknya.

6. Penguapan atau Pengukuran di Steam Box

Selanjutnya untaian mie yang selalu berada di atas conveyor dilewatkan

melalui steam box. Steam box ini sepanjang ± 12 meter berisi uap panas 1000C

yang dialirkan dari boiler dan dilewati mie selama 1 menit. Disini dimasak

dengan cara mengukur karena hanya menggunakan uap panas atau tanpa kontak

dengan api. Pengukuran mempunyai tujuan :

a. Mendapatkan mie dengan kematangan yang baik

b. Menghasilkan mie dengan tekstur yang empuk dan elastis

c. Mempercepat pemasakan mie pada saat dikonsumsi oleh konsumen.

Kemudian dari steam box untaian mie dilewatkan melalui 2 unit kipas angin

(fan) untuk menurunkan suhu dari mie agar dapat diproses pada proses

7.Pemotongan dan Pelipatan di Mesin Cutter

Untaian mie yang dilewatkan melalui 2 unit kipas angin (fan) untuk

menurunkan suhu dimaksudkan agar mie tidak terlalu lembek untuk dipotong dan

dilipat dengan alat pelipat. Cutter ini terdiri dari pisau pemotong dan alat pelipat

sendiri dari pengkait.

Untaian mie pada akhir conveyor dilewatkan pada mesin pemotong dan

kemudian untaian mie tersebut dipotong berdasarkan ukuran panjang yang

ditentukan yaitu sekitar 24 cm dan kemudian untaian mie yang telah dipotong

dilipat dengan pengkait yang tepat berada dibawah pisau pemotong, sehingga

panjang mie hasil lipatan menjadi 12 cm.

8.Pendistribusian

Kemudian mie yang telah dilipat dijatuhkan ke conveyor distribusi yang

membawa potongan-potongan mie conveyor penggorengan yang berisi

mangkok-mangkok. Ketika meletakkan mie dari bagian distribusi sering mie yang

dijatuhkan tidak tepat pada mangkok karena kecepatan antara conveyor tidak

sama. Untuk menghindari hal ini perusahaan menggunakan tenaga karyawan

untuk mengatur atau meletakkan mie pada mangkok.

9.Penggorengan

Prinsip penggorengan mie adalah pengeringan mie basah dengan media

minyak goreng pada temperature tinggi sehingga mencapai kadar air tertentu

dengan tujuan membentuk mie kering yang matang, renyah, gurih, tahan lama,

dan siap dikemas. Mie yang dimasukkan ke dalam mangkok-mangkok

agar tidak mengembang melebihi ukuran yang diinginkan dan tidak mengapung

saat digoreng.

Mangkok-mangkok conveyor dilewatkan dalam penggorengan yang telah

berisi minyak yang telah dipanaskan. Penggorengan berbentuk memanjang sekitar

6 meter dan dilalui conveyor dengan kecepatan sangat lambat. Sebelum

penggorengan dimulai, minyak dipanaskan dulu dengan pipa-pipa panas yang

dipanaskan oleh uap panas dari boiler dengan tekanan 0,5 kg/cm2. Dibagian awal

penggorengan sekitar 1350C, dibagian tengah 1650C dan dibagian ujung 1500C.

Minyak yang telah dipakai untuk menggoreng lalu dialirkan kembali ke heat

exchanger, agar panasnya tetap. Lalu dipompakan kembali ke penggorengan.

Lama penggorengan sekitar 2 menit. Mie keluar dari penggorengan

dijatuhkan ke conveyor lain yang berbentuk jaring-jaring. Ini dimaksudkan untuk

meniriskan sisa minyak dari penggorengan.

10. Pendinginan

Potongan-potongan mie yang telah digoreng kemudian dibawa ke mesin

pedingin (cooling fan) dengan menggunakan conveyor. Pendinginan mie ini

dilakukan di dalam cooling box dengan menghembuskan udara kea rah mie

melalui kipas angin yang ditempatkan sedemikian rupa di dalam cooling box.

Adapun jumlah kipas angin yang berada dalam mesin pendingin adalah 20 unit.

Tujuan pendinginan mie adalah untuk mengeringkan minyak yang bersisa

saat penggorengan. Sehingga mie menjadi benar-benar kering dan tidak berbau

Temperatur ideal untuk produk akhir ialah pada temperature kamar atau suhu

sekitar 270C.

11.Pembungkusan

Setelah mie didinginkan dan keluar dari cooling fan, mie didistribusikan

oleh conveyor menjadi 2 jalur dan di bawa ke mesin pembungkus di bagian kiri

dan bagian kanan. Di pembungkusan, mie yang bergerak akan melewati operator

yang bertugas menyusun dan membenarkan letak mie berdasarkan panjangnya

dan memeriksa mie yang layak dibungkus. Operator pengisian mie memeriksa

agar setiap conveyor

Pada mesin pembungkus berisi mie. Selanjutnya operator pengisi bumbu

memasukkan bumbu ke setiap mie sesuai dengan rasa dan jenis mie dan kemudian

conveyor mie berjalan menuju pembungkus dimana plastik pembungkus telah ada

pada mesin tersebut. Mesin ini dilengkapi dengan sensor yang memberi nomor

produksi dari masing-masing mie dan tanggal penggunaan yang diperbolehkan.

12.Pengepakan

Dipengepakan, mie dikemas ke dalam karton-karton yang masing-masing

berisi 40 bungkus. Mie dimasukkan ke dalam karton dengan cara manual.

Kemudian karton atau kardus ditutup dengan selotip. selanjutnya dibawa ke

gudang bahan jadi untuk disimpan.

Di kotak karton dicantumkan jenis mie, isi karton, tanggal produksi, batas

tanggal pemakaian produk, kode produksi dan nama perusahaan.

Blok Diagram dari urutan proses pembuatan mie instan ini dapat dilihat

Bahan Baku Di Gudang

Pencampuran di Mesin Mixer

Penampungan di Mesin Feeder

Pengepresan di Mesin Press

Pengukusan di Mesin Steam Box

Penyisiran di Mesin Slitter

Pemotongan dan Pelipatan di Mesin Cutter

Pendistribusian

Penggorengan

Pendinginan di Colling Fan

Pembungkusan ( Packing )

Pembuatan larutan Alkali Konsui

Uap air ( Steam )

[image:50.595.190.474.136.656.2]Bumbu, Pembungkus, dan Kotak Karton Minyak Goreng

Gambar 2.2. Urutan Proses Pembuatan Mie Instan di PT. Jakarana Tama

2.10. Mesin dan Peralatan

Mesin dan peralatan digunakan sebagai alat untuk memproduksi suatu

produk. PT. Jakarana Tama Cabang Medan dalam menjalankan aktivitas

produksinya menggunakan mesin – mesin yang sebagian besar buatan luar negeri.

Adapun spesifikasi mesin – mesin dan peralatan dapat dilihat pada Lampiran 2

2.10.1. Utilitas

Adapun unit – unit pendukung atau unit pembantu yang terdapat di

perusahaan antara lain adalah :

1. Uap (Steam)

Uap merupakan salah satu unit pendukung di bagian produksi. Uap yang

digunakan oleh pabrik dihasilkan oleh boiler. Uap adalah bentuk gas dari zat (air)

yang dalam kondisi normal tidak berbentuk gas. Yang dimaksud dengan uap

jenuh adalah uap yang suhunya sama dengan titik didih air. Uap yang terbentuk

pada saat air mendidih. Unsaturated adalah uap yang suhunya masih dibawah titik

didih air. Steam Boiler di PT. Jakarana Tama cabang Medan menggunakan uap

Saturated. Uap yang dihasilkan seluruhnya digunakan di bagian produksi yakni

untuk :

a. Proses pengukusan pada steam box, yang digunakan untuk memasak mie.

b. Proses penggorengan pada fryer, yang digunakan untuk memanaskan minyak

goring.

Di PT .Jakarana Tama terdapat dua boiler dengan kapasitas 10 ton/jam.

2. Air

Air memegang peranan penting dalam kelangsungan proses produksi.

Kegunaan air di perusahaan ini adalah :

a. Untuk proses produksi

b. Untuk keperluan boiler sebagai penghasil uap

c. Untuk keperluan laboratorium

d. Untuk kebutuhan karyawan

e. Untuk zat pendingin, pembersih dan perawatan instalasi.

Air yang digunakan di perusahaan adalah air yang berasal dari sumur bor

yang kemudian diolah sehingga memenuhi syarat-syarat kesehatan. Pengolahan

air ini disebut dengan water treatment. Pengolahan air dibagai menjadi dua tahap

yaitu :

1. Tahap pertama adalah eksternal water treatment yaitu pengolahan air hingga

dapat digunakan untuk pabrik, kantor dan keperluan lainnya.

2. Tahap kedua adalah internal water treatment yaitu pengolahan air hingga

dapat digunakan untuk boiler.

Kapasitas air sesuai dengan kapasitas tangki yaitu 20.000/jam. Kebutuhan

akan air sebesar 12.000 – 15.000/hari.

3. Listrik

a. Sumber Listrik dari PLN

Sumber tenaga utama yang diguankan berasal dari PLN, daya listrik yang

digunakan dibagi atas dua bagian besar yang dikontrol pada 2 (dua) panel

yang kedua daya listrik digunakan untuk bagian utilitas, kantor dan lain-lain.

Daya yang dibutuhkan dari PLN adalah 555KVA.

b. Mesin Listrik Tenaga Disel

Mesin ini dipersiapkan sebagai tenaga cadangan apabila pemutusan aliran

listrik dari PLN secara tiba-tiba. Terdapat 1 generator yang mempunyai

kapasitas 590 KVA, 472 kW dengan type Caperpilar seri 3412. Sedangkan

bahan bakar yang digunakan adalah solar.

4. Laboratorium

Pengadaan laboratorium di perusahaan ini merupakan suatu ketentuan

yang dikeluarkan untuk perusahaan-perusahaan yang bergerak di bidang industri

makanan. Aktivitas di laboratorium ini meliputi pemeriksaan mutu standar yang

dihasilkan dan pengadaan riset dalam menciptakan jenis produk baru dan

modifikasi produk yang telah ada sebagai usaha diffrensiasi pasar dalam

menghadapi persaingan.

Pemeriksaan standar mutu produk dilakukan dengan pemeriksaan bahan

baku yang digunakan, bahan setengah jadi dan barang jadi. Pemeriksaan terhadap

bahan-bahan baku dilakukan dengan menguji setiap jenis bahan yang digunakan

seperti tepung dan bahan-bahan tambahan. Untuk produk jadi dilakukan

pemeriksaan terhadap isi bungkus dari mie.

2.10.2. Safety dan Fire Protection

Dalam melaksanakan keselamatan karyawan dalam bekerja di PT.

1. Regu pemadam kebakaran yang terdiri atas karyawan

2. Tabung pemadam kebakaran yang diletakkan disetiap ruangan

3. Menyediakan pakaian kerja seperi masker, tpoi dan sarung tangan.

2.10.3. Pengolahan Limbah

Sistem dan proses penanganan limbah pada PT. Jakarana Tama

menghasilkan 3 (tiga) jenis limbah yaitu:

1. Limbah Gas

Limbah gas berupa asap yang keluar dari cerobong asap pabrik yang berasal

dari steam box dan fryer

2. Limbah Padat

Limbah padat berupa plastik, pecahan mie dan adonan. Limbah ini

dikumpulkan dalam suatu tempat, kemudian dibakar pada waktu tertentu

tergantung banyaknya tidaknya limbah, tetapi biasanya dilakukan setelah

habis produksi.

3. Limbah Cair

Limbah cair berupa minyak dari air steam. Proses pengolahan Limbah cair

ini melalui beberapa proses. Adapun tahapan pengolahan limbah yaitu sebagai

berikut:

a. Tahap I (Primary Treatment)

Pada fase ini dilakukan proses penambahan bahan kimia yaitu TCF dan

yang berbentuk cairan putih dan tidak berbau. Sedangkan TCN adalah

senyawa aluminium sulfat ( Al2(SO4)3) yang berguna untuk membuat

disperse yang selanjutnya air mengalami suatu pemisahan yaitu padatan

dan cairan. Di dalam bak ini terdapat baling-baling yang terus berputar

yang dapat mencapurkan TCN dan TCF serta limbah dengan konsentrasi

100 ml.

b. Tahap II (Second Treatment)

Tahap ini adalah proses kelanjutan dari tahap I. Dalam tahap ini terjadi

proses kontak dengan udara yang dilakukan oleh kincir untuk proses

penyegaran.

c. Tahap III (Third treatment)

Tahap ini merupakan tahap akhir. Dalam bak penampungan air tahap

terakhir ini, air dialirkan dalam dua aliran. Pertama, menuju kesebuah

kolam dan kedua, langsung ke saluran air yang akan menuju sungai.

Untuk memastikan bahwa air tidak tercemar oleh limbah yang

mengakibatkan habitat makhluk hidup di dalam air mati maka kebijkan

perusahaan memasukkan ikan kedalam kolam sebagai patokan apakah air

tercemar atau tidak.Apabila ikan yang berada dalam kolom mati berarti air

tersebut sudah tercemar dan apabila ikan tersebut hidup berarti airnya tidak

tercemar. Untuk meningkatkan kesejahteraan pada masyarakat di daerah tempat

tinggal berdirinya perusahaan PT.Jakarana Tama perusahaan tersebut mengambil

tenaga kerja dari penduduk sekitar pabrik. Adanya kebutuhan kerja ini

Munculnya kesempatan kerja tentu akan membuat pendapatan masyarakat

meningkat. Kebutuhan tenaga kerja dalam proses konstruksi biasanya

BAB III

LANDASAN TEORI

3.1. Perencanaan Produksi1

Perencanaan produksi merupakan perencanaan tentang produk apa dan

berapa yang akan diproduksi oleh perusahaan yang bersangkutan dalam satu

periode yang akan datang. Perencanaan produksi merupakan bagian dari

perencanaan operasional di dalam perusahaan. Dalam penyusunan perencanaan

produksi, hal yang perlu dipertimbangkan adalah adanya optimasi produksi

sehingga akan dapat dicapai tingkat biaya yang paling rendah untuk pelaksanaan

proses produksi tersebut.

Perencanaan produksi juga dapat didefinisikan sebagai proses untuk

memproduksi barang-barang pada suatu periode tertentu sesuai dengan yang

diramalkan atau dijadwalkan melalui pengorganisasian sumber daya seperti

tenaga kerja, bahan baku, mesin dan peralatan lainnya. Perencanaan produksi

menuntut penaksir atas permintaan produk atau jasa yang diharapkan akan

disediakan perusahaan di masa yang akan datang. Dengan demikian, peramalan

merupakan bagian integral dari perencanaan produksi.

3.1.1. Tujuan Perencanaan Produksi

Tujuan perencanaan produksi adalah :

1

Agus Ahyari, 1992. Manajemen Produksi: Perencanaan Sistem Produksi, BPFE,

1. Sebagai langkah awal untuk menentukan aktifitas produksi yaitu sebagai

referensi perencanaan lebih rinci dari rencana agregat menjadi item-item

dalam jadwal induk produksi.

2. Sebagai masukan perencanaan sumber daya sehingga perencanaan sumber

daya dapat dikembangkan untuk mendukung perencanaan produksi.

3. Meredam (stabilisasi) produksi dan tenaga kerja terhadap fluktuasi

permintaan (demand).

3.1.2. Karakteristik Perencanaan Produksi

Manajemen dapat memfokuskan seluruh tingkat produksinya tanpa harus

terperinci, dengan menyusun perencanaan produksi dalam kelompok produk atau

famili (agregate). Satuan unit yang dipakai dalam perencanaan produksi

bervariasi dari satu pabrik ke pabrik yang lain. Hal ini bergantung dari jenis

produk seperti : ton, liter, kubik, jam mesin, atau jam orang. Jika satuan unit

sudah ditetapkan maka faktor konversi dapat ditetapkan sebagai alat komunikasi

dengan departemen lainya seperti bagian pemasaran dan akuntansi.

Satuan unit diatas harus dikonversikan dalam bentuk satuan rupiah.

Disamping itu juga faktor konversi diperlukan untuk menerjemahkan perencanaan

produksi ke jadwal induk produksi. Perencanaan produksi mempunyai waktu

perencanaan yang cukup panjang, biasanya 5 tahun. Rencana ini digunakan untuk

3.2. Pengendalian Produksi

Pengendalian Produksi dilakukan dengan tujuan untuk mendapatkan hasil

yang sesuai dengan apa yang direncanakan, baik mengenai jumlah, kualitas, harga

mapun waktunya. Menurut Agus Ahyari (1992), pengendalian produksi bila

ditinjau secara terperinci maka akan dapat terlihat masing-masing, yaitu :

1. Pengendalian proses produksi

Pengendalian produksi ini akan menyangkut beberapa masalah tentang

perencanaan dan pengawasan dari proses produksi dalam suatu perusahaan.

Produk apa dan berapa yang akan diproduksi pada suatu periode yang akan

datang, bagaimana penyelesaian produksinya, kapan proses tersebut

seharusnya akan dimulai, dan kapan proses tersebut seharusnya sudah

selesai dan lain sebagainya.

2. Pengendalian bahan baku

Bahan baku dalam suatu perusahaan merupakan unsur yang sangat penting

dalam perusahaan. Ketiadaan bahan baku dalam suatu perusahaan, akan

berarti berhentinya proses produksi dari dalam perusahaan yang

bersangkutan. Oleh karena itu, didalam perusahaan tersedianya persediaan

bahan baku untuk keperluan proses produksi merupakan suatu hal yang

mutlak diperlukan.

3. Pengendalian tenaga kerja

Tenaga kerja langsung yang benar-benar mengenai pelaksanaan produksi

dalam suatu perusahaan ini akan mempunyai peranan yang cukup penting

4. Pengendalian kualitas

Kualitas produk mempunyai peranan yang cukup penting didalam rangka

usaha untuk mempetahankankan kelangsungan hidup dari perusahaan.

Berproduksi tanpa memperhatikan kualitas hasil produksinya, akan

berakibat terhadap terancanmya perusahaan tersebut pada masa yang akan

datang.

5. Pengendalian biaya produksi

Biaya produksi yang dikelarkan dalam perusahaan yang melaksanakan

proses produksi dalam perusahaanya perlu untuk direncanakan dan

dikendalikan sebaikbaiknya. Tingginya harga pokok produksi akan

berakibat pada tingginya harga pokok penjualan produk perusahaan,

sehingga perusahaan akan mengalami berbagai kesulitan sehubungan

dengan harga pokok penjualan yang tinggi tersebut.

6. Pengendalian pemeliharaan peralatan

Penggunaan sarana dan fasilitas produksi yang terus menerus, apabila tidak

didukung dengan pemeliharaan yang memadai akan berakibat timbulnya

kerusakan dari peralatan produksi yang dipergunakan tersebut dalam waktu

yang relatif singkat.

3.3. Produksi Optimal

3.3.1. Pengertian Produksi Optimal

Produksi optimal adalah suatu ukuran terhadap berapa banyak jenis barang

menggunakan sejumlah kapasitas dari faktor-faktor produksi yang tersedia dengan

memperoleh hasil yang optimal, baik secara kualitatif maupun kuantitatif.

Keputusan untuk menentukan produksi yang optimal harus dilakukan secara

teliti dan cermat dengan memperhatikan faktor-faktor produksi yang tersedia agar

dalam proses produksi tidak mengalami kelebihan atau kekurangan produk.

3.3.2 Faktor-faktor Yang Membatasi Produksi Optimal

Untuk memproduksi suatu barang atau jasa diperlukan adanya faktor-faktor

produksi yang meliputi bahan baku, tenaga kerja, modal dan teknologi. Adapun

faktor-faktor yang membatasi produksi optimal antara lain:

1. Bahan Baku

Jumlah bahan dasar merupakan salah satu faktor pembatas dalam

menentukan jumlah barang yang akan diproduksi. Kegiatan produksi tidak

akan berjalan dengan lancar apabila jumlah bahan dasar yang dibutuhkan

dalam proses produksi melebihi kemampuan perusahaan dalam penyediaan

bahan baku. Dalam penyediaan bahan baku perlu suatu perencanaan yang

cermat sehingga tidak terjadi kekurangan atau kelebihan bahan baku.

Karena kekurangan atau kelebihan bahan baku akan merugikan perusahaan.

2. Kapasitas Mesin

Kapasitas mesin adalah alat yang dimiliki perusahaan dalam memproduksi

barang/jasa. Suatu perusahaan tidak mungkin memproduksi melebihi

bahan baku yang tersedia banyak. Adalah hal yang penting untuk

memperhatikan kapasitas dari mesin agar kelancaran produksi tidak

terganggu. Disamping itu mesin-mesin juga memerlukan perawatan yang

baik agar mesin mampu digunakan sesuai umur ekonomisnya.

3. Tenaga Kerja

Jumlah tenaga kerja sangat erat kaitanya dengan kelancaran produksi, sebab

tenaga kerja ini secara langsung akan melaksanakan kegiatan produksi. Bila

jumlah tenaga kerja yang ada tidak mencukupi untuk menghasilkan jumlah

barang yang direncanakan, maka produksi akan terhambat atau bisa juga

kualitas barang yang dihasilkan tidak sesuai dengan standar yang

ditetapkan. Dan bila jumlah tenaga kerja terlalu berlebih dari yang

diperlukan, maka akan menimbulkan beban biaya terutama untuk

perusahaan yang memerlukan tenaga kerja ahli, oleh karena itu penanganan

tenaga kerja harus dilakukan dengan cermat.

4. Modal/Dana

Modal merupakan sumber dana atau pembiayaan dari pengeluaran

perusahaan dalam memproduksi suatu barang. Modal yang tersedia

merupakan batasan kemampuan bagi perusahaan dalam berproduksi. Dalam

perencanaan produksi perlu diperhatikan seberapa besar kemampuan

perusahaan dalam penyediaan dana/modal.

5. Permintaan Pasar

Untuk mengetahui permintaan pasar dapat dilakukan dengan peramalan

peramalan, perusahaan dapat memprediksikan berapa permintaan pasar pada

masa-masa yang akan datang. Peramalan penjualan menentukan berapa

besarnya masing-masing produk yang dapat dijual pada tingkat harga

tertentu.

3.4. Peramalan

3.4.1. Konsep Dasar Peramalan

Peramalan merupakan tahap awal dari perencanaan dan pengendalian

produksi. Pada tahap ini ingin diketahui bagaimana keadaan pada masa yang akan

mendatang. Keadaan masa yang akan datang mencakup:

a. Apa yang dibutuhkan (jenis).

b. Berapa yang dibutuhkan (jumlah/kuantitas).

c. Kapan dibutuhkan (waktu).

Tujuan dibuatnya peramalan yaitu untuk meredam ketidakpastian,

sehingga diperoleh suatu perkiraan yang mendekati keadaan sebenarnya.

Peramalan merupakan bagian awal dari suatu proses pengambilan keputusan.

Sebelum melakukan peramalan harus diketahui terlebih dahulu apa persoalan

dalam pengambilan keputusan itu.

a. Apa yang diramalkan artinya menentukan variabel apa yang dipakai dalam

peramalan.

b. Seberapa jauh ketelitian yang diinginkan.

c. Periode peramalan yaitu satuan yang dipakai pada data yang akan digunakan

d. Horizon peramalan yaitu seberapa jauh peramalan akan dilakukan.

e. Interval peramalan yaitu selang waktu dimana peramalan direvisi, setelah data

aktual muncul. Biasanya interval peramalan sama dengan periode peramalan.

3.4.2. Pendefinisian Tujuan Peramalan

Tujuan peramalan dilihat dengan waktu:

a. Jangka pendek (short term)

Menentukan kuantitas dan waktu dari item dijadikan produksi. Biasanya

bersifat harian ataupun mingguan dan ditentukan oleh low management.

b. Jangka menengah (medium term)

Menentukan kuantitas dan waktu dari kapasitas produksi. Biasanya bersifat

bulanan ataupun kuartal dan ditentukan oleh middle management.

c. Jangka panjang (long term)

Menentukan kuantitas dan waktu dari fasilitas produksi. Biasanya bersifat

tahunan, 5 tahun, 10 tahun, ataupun 20 tahun dan ditentukan oleh top

management.

3.4.3. Karakteristik Peramalan yang Baik

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara

lain akurasi, biaya, dan kemudahan. Penjelasan dari kriteria-kriteria tersebut

1. Akurasi

Akurasi dari suatu peramalan diukur dengan hasil kebiasaan dan konsistensi

peramalan tersebut. Hasil peramalan dikatakan bias bila peramalan tersebut

terlalu tinggi atau telalu rendah dibanding dengan kenyataan yang sebenarnya

terjadi. Hasil peramalan dikatakan konsisten jika besarnya kesalahan

peramalan relatif kecil. Peramalan yang terlalu rendah akan mengakibatkan

kekurangan persediaan sehingga permintaan konsumen tidak dapat dipenuhi

segera, akibatnya perusahaan kemungkinan kehilangan pelanggan dan

keuntungan penjualan. Peramalan yang terlalu tinggi akan mengakibatkan

terjadinya penumpukan barang/ persediaan, sehingga banyak modal

tersia-siakan. Keakuratan hasil peramalan berperan dalam menyeimbangkan

persediaan ideal.

2. Biaya

Biaya yang diperlukan dalam pembuat