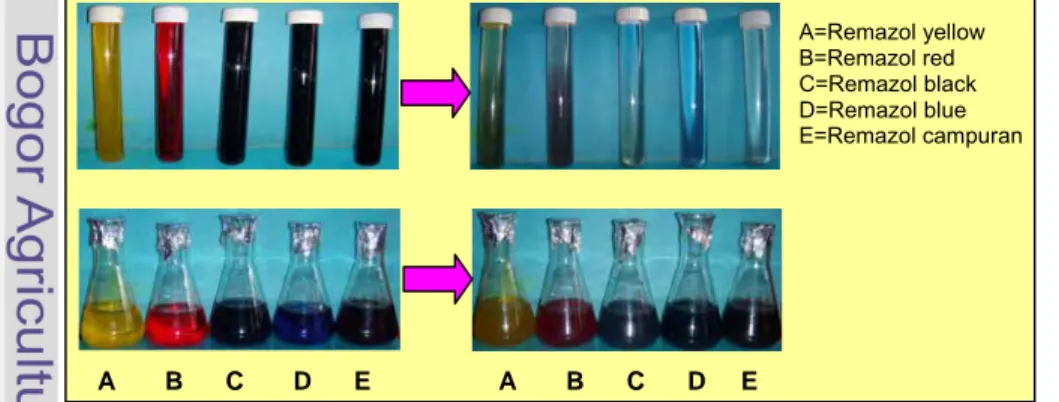

Bakteri yang terdapat pada suspensi lumpur dikultivasi selama 3 hari pada

kondisi anaerob dan aerob. Kultivasi pada kondisi anaerob menggunakan tabung

ulir berisi media cair, 400 mg/L zat warna tekstil dan 2 g/L glukosa. Kultivasi pada

kondisi aerob menggunakan erlenmeyer berisi media cair 150 mg/L zat warna

tekstil dan 2 g/L glukosa. Perubahan yang terjadi pada kultivasi secara anaerob

adalah warna menjadi pudar dan agak keruh sedangkan pada kondisi aerob

warna hampir tidak berubah dan keruh. Hasil pengamatan ini menunjukkan

bahwa bakteri yang terdapat pada lumpur limbah tekstil memiliki tingkat

ketahanan yang tinggi terhadap zat warna azo. Ketahanan yang tinggi dari

bakteri terhadap zat warna tekstil disebabkan karena bakteri tersebut sudah lama

beradaptasi dengan lingkungan limbah tekstil. Perombakan zat warna azo

menggunakan bakteri berlangsung lebih efisien pada kondisi anaerob

dibandingkan dengan kondisi aerob.

Pada kondisi anaerob, bakteri dari lumpur limbah tekstil Mama & Leon lebih

mampu merombak zat warna reaktif azo dibandingkan dengan bakteri dari

lumpur Sungai Badung. Sedangkan pada kondisi aerob, kemampuan adaptasi

dan pertumbuhan bakteri dari lumpur Sungai Badung lebih baik dibandingkan

dengan bakteri dari lumpur limbah tekstil Mama & Leon. Perombakan zat warna

remazol yellow, remazol red, remazol black, remazol blue

dan

remazol

campuran

oleh bakteri yang hidup pada lumpur limbah tekstil Mama & Leon pada kondisi

anaerob (tabung ulir) dan bakteri dari lumpur Sungai Badung pada kondisi aerob

(erlenmeyer) selama 3 hari inkubasi disajikan pada Gambar 22.

Gambar 22 Perombakan zat warna remazol pada kultivasi suspensi lumpur pada

kondisi anaerob (tabung ulir) dan aerob (erlenmeyer) selama 3 hari

A B C D E A B C D E A=Remazol yellow B=Remazol red C=Remazol black D=Remazol blue E=Remazol campuranGambar 22 memperlihatkan bahwa zat warna reaktif azo mudah

mengalami perombakan pada kondisi anaerob dan sebaliknya cukup stabil pada

kondisi aerob. Sulitnya zat warna azo mengalami oksidasi disebabkan oleh

kromofor (N=N) pada zat warna azo lebih mudah menerima elektron

dibandingkan dengan melepaskan elektron. Stabilnya zat warna azo,

menyebabkan bakteri pada umumnya kurang mampu menggunakan zat warna

azo secara langsung sebagai sumber karbon dan energi melainkan diperlukan

kosubstrat berupa karbon organik yang berfungsi sebagai pendonor elektron

untuk proses perombakan. Glukosa yang digunakan sebagai sumber karbon

mengalami proses glikolisis menghasilkan koenzim NADH yang berfungsi

sebagai pendonor elektron yang berperan penting dalam pemutusan ikatan azo

pada kondisi anaerob. Namun, pada kondisi aerob (ada oksigen), proses reaksi

redoks antara zat warna azo dengan NADH mengalami hambatan karena zat

warna azo dan oksigen berkompetisi sebagai penerima elektron dari NADH. Ion

hidrogen pada NADH lebih mudah ditransfer ke oksigen dibandingkan dengan ke

zat warna azo. Akibatnya, transfer elektron cendrung terjadi dari molekul NADH

ke oksigen melalui rantai pernapasan. Dengan demikian, proses perombakan zat

warna azo menggunakan bakteri lebih mudah berlangsung pada kondisi anaerob

dibandingkan dengan kondisi aerob. Hasil pengamatan ini sejalan dengan

beberapa kajian yang telah dilakukan oleh Ganes

et al

. (1994) dan Van der Zee

(2002), yang menyatakan bahwa perombakan zat warna azo berlangsung lebih

efektif dan efisien pada kondisi anaerob dibandingkan dengan kondisi aerob.

Efisiensi perombakan dapat ditingkatkan dengan menambahkan glukosa sebagai

kosubstrat.

Hasil isolasi bakteri dari lumpur limbah tekstil diperoleh sebanyak 27

bakteri, sedangkan dari lumpur Sungai Badung diperoleh 5 bakteri. Bakteri yang

terseleksi dari lumpur limbah tekstil Mama & Leon, terdiri dari 6 isolat (1-6) hasil

kultivasi pada media cair yang mengandung zat warna

remazol yellow

, 5 isolat

(7-11) yang mengandung zat warna

remazol red

, 6 isolat (12-17) yang

mengandung zat warna

remazol black

, 4 isolat (18-21) yang mengandung zat

warna

remazol blue

, dan sebanyak 6 isolat (22-27) yang dikultivasi pada media

cair yang mengandung campuran dari keempat zat warna remazol tersebut.

Sebanyak 5 bakteri yang terseleksi dari lumpur Sungai Badung masing-masing

hasil kultivasi pada media cair yang mengandung zat warna

remazol yellow,

remazol red,

remazol black,

remazol blue

dan campuran keempat zat warna

remazol

tersebut. Semua bakteri yang terseleksi diidentifikasi morfologi dan

aktivitas biokimianya untuk mengetahui genus bakteri yang paling dominan hidup

dalam limbah tekstil.

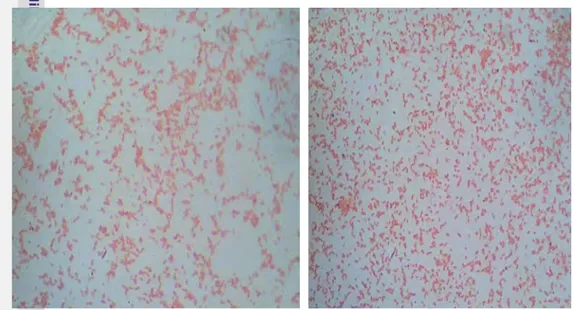

Tahapan identifikasi dimulai dari uji morfologi menggunakan pewarnaan

Gram. Hasil pewarnaan Gram terhadap 32 isolat hasil isolasi dari lumpur limbah

tekstil dan Sungai Badung, setelah diamati dengan mikroskop pada pembesaran

1000x menunjukkan sel berwarna merah dan berbentuk batang. Hasil uji

morfologi dengan pewarnaan Gram bakteri tersebut disajikan pada Gambar 23.

Hasil pengamatan ini memberikan gambaran bahwa semua bakteri yang

terseleksi dari lumpur limbah tekstil Mama & Leon dan lumpur Sungai Badung

dikatagorikan sebagai bakteri Gram negatif.

Gambar 23 Pewarnaan Gram bakteri di bawah pengamatan mikroskop

pembesaran 1000X

Kajian-kajian terhadap isolasi dan identifikasi bakteri dari lumpur limbah

industri memberikan gambaran bahwa kebanyakan bakteri yang hidup di lumpur

pengolahan limbah merupakan bakteri Gram negatif. Kajian yang dilakukan

Yazdi

et al.

(2001), melaporkan bahwa sebanyak 20 isolat yang berhasil diisolasi

dari lumpur aktif yang digunakan untuk pengolahan limbah cair, diperoleh 18

isolat merupakan bakteri Gram negatif termasuk ke dalam

Achromobacter

sp.

,

Alcaligenes

sp.

, Flavobacterium

sp.

dan Pseudomonas

sp. dan hanya 2 isolat

teridentifikasi bakteri Gram positif yaitu

Bacillus

sp. dan

Micrococcus

sp.

Dominansi bakteri Gram negatif yang terseleksi pada kultivasi lumpur limbah

tekstil disebabkan penambahan zat warna ke dalam media seleksi. Pada

umumnya, bakteri Gram positif lebih peka terhadap pengaruh zat warna

dibandingkan dengan bakteri Gram negatif. Hal ini disebabkan dinding sel bakteri

Gram positif lebih mudah rusak akibat pengaruh zat warna. Menurut

Dwidjoseputro (2005), penambahan zat warna seperti zat warna hijau malaksit ke

dalam media tumbuh merupakan cara untuk mencegah pertumbuhan bakteri

Gram positif.

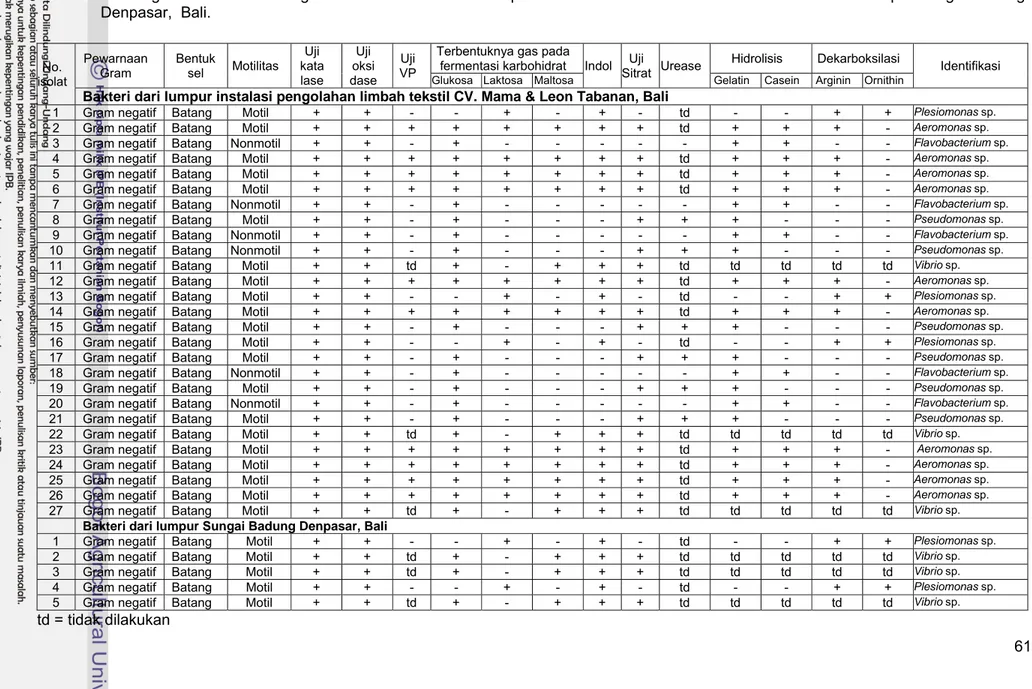

Identifikasi terhadap bakteri perombak zat warna tekstil dilakukan dengan

cara mencocokkan hasil uji morfologi dan uji aktivitas biokimia dari setiap bakteri

tersebut dengan uji morfologi dan uji aktivitas biokimia yang terdapat pada

Bergey’s Manual of Determinative Bacteriology

. Aktivitas biokimia setiap jenis

bakteri adalah berbeda-beda karena setiap bakteri mempunyai aktivitas

enzimatik yang berbeda. Hasil identifikasi terhadap 27 bakteri yang berhasil

diisolasi dari lumpur limbah tekstil CV. Mama & Leon diduga sebanyak 10

bakteri termasuk

Aeromonas

sp., 6 bakteri

Pseudomonas

sp., 5 bakteri termasuk

Flavobacterium

sp., 3 bakteri termasuk

Plesiomonas

sp. dan 3 bakteri

Vibrio

sp.

Sedangkan 5 bakteri yang terseleksi dari lumpur Sungai Badung diduga 3 bakteri

termasuk

Vibrio

sp dan 2 bakteri

Plesiomonas

sp. Hasil uji morfologi dan

karakteristik fisiologi bakteri-bakteri tersebut disajikan pada Tabel 6.

Uji motilitas menunjukkan sebanyak 26 bakteri tersebut adalah motil dan 6

bakteri bersifat nonmotil. Motilitas atau pergerakan bakteri disebabkan karena sel

bakteri memiliki flagella. Bakteri berbentuk spiral dan batang kebanyakan

mempunyai flagella dan motil sedangkan hanya sedikit bakteri yang berbentuk

kokus (bola) bersifat motil (Dwidjoseputro, 2005). Uji oksidase dihubungkan

dengan adanya sitokrom dalam kadar yang tinggi yang dipakai untuk mengenal

bakteri yang termasuk ke dalam genus

Pseudomonas

dan

Neisseria.

Uji oksidasi

positif ditandai adanya warna merah tua sampai hitam akibat aktivitas sitokrom

terhadap paraaminodimetilanilin. Uji oksidase terhadap bakteri menunjukkan

semua bakteri yang diisolasi memberikan uji positif (Tabel 6). Uji katalase untuk

menentukan adanya enzim katalase yang dipakai untuk mengkatalisis

penguraian hidrogen peroksida menjadi air dan oksigen. Hidrogen peroksida

bersifat toksik terhadap sel karena molekul ini menginaktivasikan enzim dalam

sel. Hasil uji katalase menunjukkan semua bakteri yang diisolasi memberikan uji

positif (Tabel 6).

Tes pembentukan indol bertujuan untuk memeriksa kemampuan bakteri

untuk mendegradasi asam amino esensial triptopan. Enzim yang berperan dalam

proses ini adalah triptopanase. Produk metabolit triptopan adalah indol, asam

piruvat dan amonia. Terbentuknya Indol dapat dideteksi dengan pereaksi

Kovac’s

menghasilkan warna merah yang merupakan kompleks antara indol dengan

paradimetilaminobenzaldehid. Dua puluh satu bakteri hasil isolasi menunjukkan

tes positif terhadap pembentukan indol. Uji sitrat bertujuan untuk mengetahui

kemampuan bakteri untuk memecah sitrat yang dibantu adanya enzim sitrat

permease. Beberapa bakteri dapat menggunakan sitrat sebagai sumber energi.

Enzim sitrat permease berperan dalam membawa sitrat dari luar sel ke dalam

sel. Sitrat yang telah berada dalam sel akan masuk ke dalam siklus Krebs. Pada

siklus Krebs, sitrat diubah menjadi asam oksaloasetat dan asam asetat dengan

bantuan enzim sitrase. Selanjutnya asam oksaloasetat dan asam asetat dirubah

menjadi asam piruvat dan karbon dioksida. Uji penggunaan sitrat positif ditandai

dengan terjadinya perubahan warna dari hijau menjadi biru dari indikator

bromothymol blue

. Sifat basa pada media terjadi karena terbentuknya natrium

bikarbonat hasil yang merupakan hasil reaksi antara karbon dioksida dengan

simmons citrate.

Hasil tes penggunaan sitrat menunjukkan bahwa 22 isolat

bakteri memiliki ensim sitrat permease atau tes positif (Tabel 6). Uji

dekarboksilasi bakteri terhadap suatu asam amino merupakan reaksi pemecahan

gugus karboksil oleh enzim dekarboksilase, sehingga dihasilkan amina dan

karbon dioksida. Uji dekarboksilasi asam amino menggunakan 2 substrat yaitu

asam amino arginin dan ornithin. Uji positif ditandai terbentuknya warna ungu.

Hasil uji dekrboksilasi menggunakan asam amino arginin diperoleh sebanyak 14

bakteri memberikan uji yang positif dan 11 memberikan hasil negatif. Sedangkan

menggunakan ornithin, sebanyak 4 bakteri memberikan hasil positif dan 21

memberikan hasil uji negatif (Tabel 6).

Tabel 6 Morfologi dan karakter fisiologi bakteri hasil isolasi dari lumpur limbah tekstil CV. Mama & Leon Tabanan dan lumpur Sungai Badung

Denpasar, Bali.

No. isolat Pewarnaan Gram Bentuk sel Motilitas Uji kata lase Uji oksi dase Uji VPTerbentuknya gas pada

fermentasi karbohidrat Indol Sitrat Uji Urease Hidrolisis Dekarboksilasi Identifikasi

Glukosa Laktosa Maltosa Gelatin Casein Arginin Ornithin

Bakteri dari lumpur instalasi pengolahan limbah tekstil CV. Mama & Leon Tabanan, Bali

1 Gram negatif Batang Motil + + - - + - + - td - - + + Plesiomonas sp.

2 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

3 Gram negatif Batang Nonmotil + + - + - - - - - + + - - Flavobacterium sp.

4 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

5 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

6 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

7 Gram negatif Batang Nonmotil + + - + - - - - - + + - - Flavobacterium sp.

8 Gram negatif Batang Motil + + - + - - - + + + - - - Pseudomonas sp.

9 Gram negatif Batang Nonmotil + + - + - - - - - + + - - Flavobacterium sp.

10 Gram negatif Batang Nonmotil + + - + - - - + + + - - - Pseudomonas sp.

11 Gram negatif Batang Motil + + td + - + + + td td td td td Vibrio sp.

12 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

13 Gram negatif Batang Motil + + - - + - + - td - - + + Plesiomonas sp.

14 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

15 Gram negatif Batang Motil + + - + - - - + + + - - - Pseudomonas sp.

16 Gram negatif Batang Motil + + - - + - + - td - - + + Plesiomonas sp.

17 Gram negatif Batang Motil + + - + - - - + + + - - - Pseudomonas sp.

18 Gram negatif Batang Nonmotil + + - + - - - - - + + - - Flavobacterium sp.

19 Gram negatif Batang Motil + + - + - - - + + + - - - Pseudomonas sp.

20 Gram negatif Batang Nonmotil + + - + - - - - - + + - - Flavobacterium sp.

21 Gram negatif Batang Motil + + - + - - - + + + - - - Pseudomonas sp.

22 Gram negatif Batang Motil + + td + - + + + td td td td td Vibrio sp.

23 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

24 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

25 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

26 Gram negatif Batang Motil + + + + + + + + td + + + - Aeromonas sp.

27 Gram negatif Batang Motil + + td + - + + + td td td td td Vibrio sp.

Bakteri dari lumpur Sungai Badung Denpasar, Bali

1 Gram negatif Batang Motil + + - - + - + - td - - + + Plesiomonas sp.

2 Gram negatif Batang Motil + + td + - + + + td td td td td Vibrio sp.

3 Gram negatif Batang Motil + + td + - + + + td td td td td Vibrio sp.

4 Gram negatif Batang Motil + + - - + - + - td - - + + Plesiomonas sp.

5 Gram negatif Batang Motil + + td + - + + + td td td td td Vibrio sp.

td = tidak dilakukan

4.2 Efisiensi Perombakan Zat Warna Pada Variasi Kondisi Lingkungan

Pertumbuhan dan aktivitas bakteri sangat dipengaruhi oleh kondisi

lingkungan. Bakteri dalam merombak bahan organik untuk memenuhi kebutuhan

nutrisi dan energinya memerlukan bantuan enzim. Aktivitas enzim dalam

peranannya sebagai katalis dipengaruhi oleh faktor lingkungan, di mana enzim

mempunyai aktivitas tinggi pada kondisi tertentu dan bersifat nonaktif pada

kondisi yang tidak menguntungkan. Faktor lingkungan mempengaruhi efisiensi

perombakan yang dianalisis di antaranya adalah pH, konsentrasi glukosa,

konsentrasi zat warna dan lama waktu inkubasi.

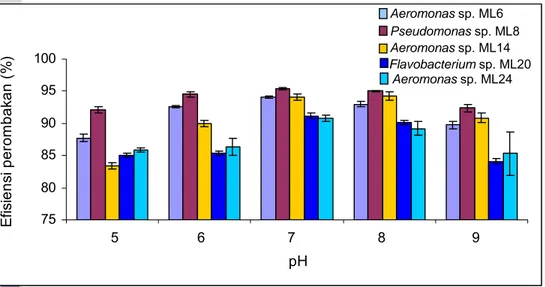

4.2.1 Efisiensi Perombakan Pada Variasi pH

Data efisiensi perombakan 200 mg/L zat warna reaktif azo jenis

remazol

selama 5 hari inkubasi pada kondisi pH yang berbeda-beda (pH 5-9) disajikan

pada Lampiran 2. Berdasarkan data kemampuan dari masing-masing bakteri

untuk melakukan perombakan dipilih 5 bakteri yang mempunyai efisiensi

perombakan tertinggi dari masing-masing zat warna. Kelima bakteri tersebut

terdiri dari 3 bakteri termasuk

Aeromonas

sp. (

Aeromonas

sp.ML6,

Aeromonas

sp.ML14 dan

Aeromonas

sp.ML24)

,

Pseudomonas

sp.ML8, dan bakteri

Flavobacterium

sp.ML 20

.

Hasil perombakan 200 mg/L zat warna reaktif azo

oleh kelima bakteri tersebut selama 5 hari inkubasi pada kondisi pH yang

berbeda-beda disajikan pada Gambar 24.

Gambar 24 Efisiensi perombakan zat warna pada kondisi anaerob selama 5 hari

inkubasi diberbagai kondisi pH.

75 80 85 90 95 100 1 2 3 4 5 pH E fis iens i per om bak an ( % ) Aeromonas sp. ML6 Pseudomonas sp. ML8 Aeromonas sp. ML14 Flavobacterium sp. ML20 Aeromonas sp. ML24 5 6 7 8 9

Gambar 24 menunjukkan bahwa efisiensi perombakan masing-masing zat

warna dipengaruhi pH lingkungan. Efisiensi perombakan zat warna oleh bakteri

meningkat dengan naiknya kondisi pH lingkungan dari 5 sampai 7 kemudian

cendrung stabil pada pH 7-8 dan menurun pada pH 9. Analisis faktor pH

terhadap efisiensi perombakan zat warna menggunakan

one-way

Anova selang

kepercayaan 95% menunjukkan bahwa perlakuan perombakan zat warna azo

pada kondisi pH yang berbeda menghasilkan efisiensi perombakan yang

berbeda pula (Lampiran 3). Kondisi pH optimum untuk berlangsungnya proses

perombakan 200 mg/L zat warna azo selama 5 hari inkubasi pada kisaran pH 7-8

dengan efisiensi perombakan berkisar 89,19 sampai 94,38%. Hasil penelitian ini

memperkuat simpulan HeFang

et al.

(2004) dan Moosvi

et al

. ( 2005), yang

menyatakan bahwa perombakan zat warna azo menggunakan bakteri sangat

dipengaruhi oleh kondisi pH lingkungan. Hasil kajian HeFang

et al.

(2004)

tentang perombakan zat warna azo

direct fast scarlet

4BS menggunakan

konsorsium yang terdiri dari

white-rot fungus

dan

Pseudomonas

1-10 yang

diisolasi dari air limbah tekstil selama 4 hari inkubasi menunjukkan efisiensi

perombakan warna pada pH 3 adalah 73%, pH 4 adalah 83%, pH 7 adalah 95%

sedangkan pada pH 8 dan 10 masing-masing 90% dan 76%.

Pseudomonas

1-10

menstimulasi produksi enzim ekstraseluler lignolitik peroksidase dari

white-rot

fungus

8-4 yang berperan dalam perombakan zat warna azo tersebut. Hasil

kajian Moosvi

et al

. (2005) tentang perombakan zat warna azo

reactive violet

5

menggunakan konsorsium bakteri RVM 11.1 yang diisolasi dari tanah yang

terkontaminasi limbah tekstil selang waktu 37 jam melaporkan bahwa efisiensi

perombakan warna pada pH dibawah 5,5 sangat rendah sedangkan efisiensinya

90% diperoleh pada kisaran pH 6,5 sampai 8,5.

Perbedaan efisiensi perombakan zat warna pada variasi kondisi pH

disebabkan oleh perubahan aktivitas pertumbuhan bakteri. Beberapa bakteri

dapat tumbuh dan beraktivitas baik pada lingkungan asam dan beberapa bakteri

juga tumbuh baik pada lingkungan basa. Namun, kebanyakan bakteri hidup dan

beraktivitas baik pada kondisi pH netral (Cutright 2001). Pada kondisi lingkungan

tidak menguntungkan, pertumbuhan bakteri menjadi terganggu bahkan mati.

Terganggunya pertumbuhan bakteri menyebabkan efisiensi perombakan zat

warna menjadi rendah. Disamping pertumbuhan bakteri, aktivitas enzim yang

terlibat pada proses perombakan juga sangat dipengaruhi oleh pH. Enzim pada

sistem biologi sebagian besar merupakan protein yang mempunyai gugus aktif

yang bermuatan positif (+) dan negatif (-). Aktivitas enzim akan optimum jika

terjadi keseimbangan antar kedua muatannya. Bila proses perombakan

berlangsung pada pH tidak optimum, maka aktivitas enzim akan menurun akibat

terjadinya perubahan ionisasi gugus-gugus pada sisi aktif enzim. Pada kondisi

asam (pH rendah), enzim lebih bermuatan positif sedangkan pada kondisi basa

(pH tinggi), maka enzim lebih bermuatan negatif.

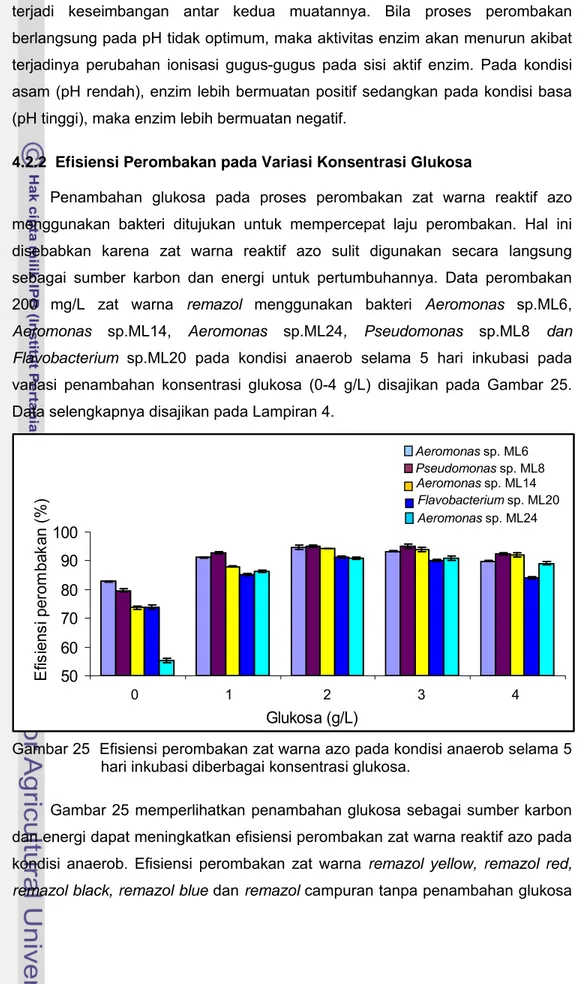

4.2.2 Efisiensi Perombakan pada Variasi Konsentrasi Glukosa

Penambahan glukosa pada proses perombakan zat warna reaktif azo

menggunakan bakteri ditujukan untuk mempercepat laju perombakan. Hal ini

disebabkan karena zat warna reaktif azo sulit digunakan secara langsung

sebagai sumber karbon dan energi untuk pertumbuhannya. Data perombakan

200 mg/L zat warna

remazol

menggunakan bakteri

Aeromonas

sp.ML6,

Aeromonas

sp.ML14,

Aeromonas

sp.ML24

, Pseudomonas

sp.ML8

dan

Flavobacterium

sp.ML20 pada kondisi anaerob selama 5 hari inkubasi pada

variasi penambahan konsentrasi glukosa (0-4 g/L) disajikan pada Gambar 25.

Data selengkapnya disajikan pada Lampiran 4.

Gambar 25 Efisiensi perombakan zat warna azo pada kondisi anaerob selama 5

hari inkubasi diberbagai konsentrasi glukosa.

Gambar 25 memperlihatkan penambahan glukosa sebagai sumber karbon

dan energi dapat meningkatkan efisiensi perombakan zat warna reaktif azo pada

kondisi anaerob. Efisiensi perombakan zat warna

remazol yellow, remazol red,

remazol black, remazol blue

dan

remazol

campuran tanpa penambahan glukosa

50

60

70

80

90

100

1 2 3 4 5Glukosa (g/L)

E

fis

iens

i per

om

ba

kan (

%

)

Aeromonas sp. ML6 Pseudomonas sp. ML8 Aeromonas sp. ML14 Flavobacterium sp. ML20 Aeromonas sp. ML24 0 1 2 3 4selama 5 hari inkubasi secara berturut-turut adalah 82,78%, 79,71%, 73,72%,

73,86% dan 55,40%. Efisiensi perombakan zat warna tersebut pada

penambahan 2 g/L glukosa meningkat menjadi 94,70%, 95,17%, 94,33%,

91,16% dan 90,90%. Akan tetapi, dengan penambahan 4 g/L glukosa efisiensi

perombakan menurun menjadi 89,90%, 92,38%, 91,93%, 84,11% dan 89,16%.

Kebutuhan glukosa optimum untuk merombak 200 mg/L zat warna azo adalah

berkisar 2-3 gram per liter limbah.

Hasil penelitian ini memperkuat kajian Chinwetkitvanich

et al.

(2000),

Padmavathy

et al.

(2003), Mendez

et al.

(2004) dan Shin

et al.

(2002) yang

melaporkan bahwa perombakan zat warna azo pada kondisi anaerob

menggunakan mikrob memerlukan kosubstrat berupa senyawa karbon organik

yang berfungsi sebagai sebagai elektron donor. Mendez

et al.

(2004) dalam

kajiannya melaporkan untuk merombak 0,06 mM zat warna azo

acid orange

7

pada kondisi anaerob tanpa penambahan glukosa diperlukan waktu selama 19

hari sedangkan dengan penambahan 1,8 g/L glukosa diprlukan waktu selama 5

hari. Dalam kajian Shin

et al

. (2002) juga dilaporkan perombakan 100 mg/L zat

warna amaranth menggunakan biofilm

Trametes versicolor

pada

polyethylene

teraphthalate fiber

membutuhkan waktu 16-20 jam dengan laju perombakan

3-3,8 mg/L per jam. Disamping glukosa, beberapa senyawa organik yang dapat

digunakan sebagai elektron donor pada proses perombakan zat warna azo di

antaranya asetat, sukrosa, laktosa, dan tapioka. Namun, glukosa dilaporkan

paling efektif digunakan sebagai sumber elektron donor karena glukosa lebih

mudah dan cepat mengalami glikolisis dibandingkan dengan sukrosa, laktosa

dan tapioka.

Menurut Yoo (2000), perombakan zat warna reaktif azo menggunakan

bakteri pada dasarnya merupakan reaksi reduksi-oksidasi (redoks) yang

dikatalisis oleh enzim. Bakteri memerlukan kosubstrat berupa senyawa karbon

organik seperti glukosa untuk mempercepat proses perombakan zat warna azo.

Glukosa dalam sistem biologi mengalami proses glikolisis dengan bantuan enzim

dehidrogenase

menghasilkan koenzim nikotinamida adenin dinukleotida (NADH).

Glikolisis mengubah molekul glukosa menjadi dua molekul piruvat yang

kemudian diubah menjadi asetil koenzim A yang siap memasuki siklus asam

sitrat. Pada proses glikolisis 1 molekul glukosa dihasilkan 2 molekul NADH

sedangkan pada siklus asam sitrat dihasilkan tiga molekul NADH dan satu

molekul FADH

2. NADH dan flavin adenin dinukleotida (FADH) merupakan

koenzim yang bertindak sebagai pembawa elektron. Koenzim-koenzim ini

berperan penting dalam proses perombakan zat warna azo. Peranan NADH dan

FADH

2pada perombakan zat warna azo dijelaskan melalui 2 hipotesis

mekanisme perombakan azo secara biologi yaitu perombakan dengan

melibatkan enzim secara langsung (

direct enzymatic

) dan perombakan dengan

melibatkan enzim secara tidak langsung (

indirect enzymatic

) yang dilaporkan

oleh Wuhrmann (1980) dan Van der Zee (2002).

Mekanisme perombakan zat warna azo menurut hipotesis

direct enzymatic

,

koenzim NADH yang dihasilkan dari proses glikolisis glukosa mentransfer

elektron ke zat warna azo yang dikatalisis oleh enzim

azoreductase

. Koenzim

NADH mengalami reaksi oksidasi sedangkan zat warna azo mengalami reduksi

menghasilkan senyawa amina aromatik (Gambar 26). Putusnya ikatan azo

menyebabkan warna menjadi hilang.

R-N=N-R

’R-NH

2

+ R

’-NH

2Glukosa Asetil CoA

Gambar 26 Mekanisme perombakan zat warna azo

secara

direct enzymatic

Mekanisme perombakan zat warna azo menurut hipotesis

indirect

enzymatic,

flavin adenin dinukleotida dalam keadaan tereduksi (FADH

2) berperan

sebagai mediator redoks pada proses perombakan zat warna azo. NADH

mereduksi flavin adenin dinukleotida dalam keadaan teroksidasi (FAD

2+)

dikatalisis oleh enzim

azoreductase

menghasilkan FADH

2. Hal ini terjadi karena

NADH memiliki nilai potensial reduksi lebih negatif dibandingkan dengan FADH

2(NAD

+/NADH+H

+E

o

= -320 mV dan FAD/FADH

2E

o=-220 mV). FADH

2hasil

reduksi tersebut selanjutnya mentransfer elektron secara langsung ke senyawa

azo tanpa bantuan enzim

azoreductase

.

Gambar 27 Perombakan zat warna azo menggunakan mediator redoks

2[NAD(P)H + H+ ] 2NAD(P)

Dehidrogenase

FAD FADH

2Enzim + 2 NADH + 2 H

+Enzim + 2 NAD

+FAD FADH

2FADH

2FAD

Enzim + R

1N=N R

2Enzim + R

1NH

2+ R

2NH

2FADH

2FAD

Jumlah glukosa yang digunakan menjadi kontrol terhadap proses

berlangsungnya perombakan. Jumlah glukosa yang sedikit akan menghasilkan

reducing equivalents

yang sedikit sehingga efisiensi perombakan rendah,

sedangkan bila jumlah glukosa berlebih mengakibatkan efisiensi perombakan

menjadi menurun. Penurunan efisiensi perombakan zat warna pada

penambahan glukosa berlebih disebabkan glukosa terurai menghasilkan

asam-asam yang menyebabkan terjadinya penurunan pH pada lingkungan. Penurunan

pH menyebabkan aktivitas enzim menjadi tidak maksimum (Chen

et al.

2003).

Analisis pengaruh faktor konsentrasi glukosa terhadap efisiensi

perombakan zat warna azo menggunakan

one-way

Anova pada selang

kepercayaan 95% (Lampiran 5) menunjukkan bahwa penambahan glukosa

secara signifikan mempengaruhi efisiensi perombakan. Efisiensi perombakan

maksimum pada perombakan 200 mg/L zat warna reaktif azo selama 5 hari

inkubasi diperoleh sebesar 91,02 sampai 95,20% dengan penambahan 2 sampai

3 gram glukosa pada setiap satu liter limbah.

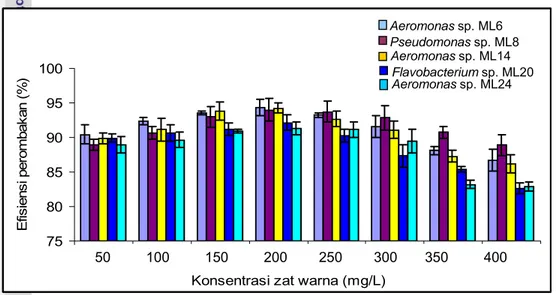

4.2.3 Efisiensi Perombakan pada Variasi Konsentrasi Zat Warna

Menurut Cutright (2001), aktivitas bakteri dalam merombak substrat

dipengaruhi oleh faktor besarnya konsentrasi substrat yang akan dirombak.

Untuk substrat pada rentang konsentrasi rendah, aktivitas perombakan umumnya

berlangsung cepat dengan meningkatnya konsentrasi substrat. Berdasarkan data

hasil perombakan zat warna pada konsentrasi yang berbeda-beda (Lampiran 6)

diperoleh pola efisiensi perombakan zat warna meningkat dengan naiknya

konsentrasi zat warna dari 50 sampai 200 mg/L kemudian menurun pada

konsentrasi dari 200 sampai 400 mg/L (Gambar 28). Efisiensi perombakan 50

mg/L zat warna azo salama 5 hari inkubasi berkisar antara 88,94 sampai 90,43%

sedangkan untuk 200 mg/L meningkat menjadi 91,28-94,36% dan pada

konsentrasi 400 mg/L turun menjadi 82,90-88,92%. Perbedaan efisiensi

perombakan di berbagai konsentrasi zat warna azo berhubungan dengan faktor

toksisitas zat warna dan kinetika reaksi perombakan (Pandey

et al.

2007).

Toksisitas zat warna azo berhubungan dengan struktur dan jenis gugus

yang terikat pada zat warna tersebut. Zat warna azo dengan katagori toksisitas

moderat atau sangat toksik lebih sulit dirombak dan memerlukan waktu yang

lebih lama dibandingkan dengan zat warna azo yang memiliki toksisitas rendah

atau tidak toksik. Disamping itu, produk hasil peruraian zat warna azo pada

kondisi anaerob berupa senyawa amina aromatik umumnya bersifat lebih toksik

dibandingkan dengan zat warna azo sendiri. Amina aromatik tersebut

meningkatkan toksisitas sehingga menghambat pertumbuhan bahkan sampai

membunuh bakteri. Efek toksik zat warna azo semakin meningkat dengan

meningkatnya konsentrasi zat warna, hal ini menyebabkan efisiensi perombakan

cendrung menurun. Di lain pihak, efisiensi perombakan zat warna azo yang tidak

toksik atau toksik rendah cendrung meningkat sampai pada konsentrasi tertentu

dan selanjutnya menurun sejalan dengan meningkatnya toksisitas dan jenuhnya

gugus aktif dari enzim.

Gambar 28 Efisiensi perombakan zat warna pada kondisi anaerob selama 5 hari

inkubasi diberbagai konsentrasi zat warna.

Perombakan zat warna azo oleh bakteri merupakan reaksi enzimatik. Pada

umumnya reaksi enzimatik dengan konsentrasi substrat rendah, jika konsentrasi

substrat dinaikkan dua kali, maka kecepatan reaksi perombakan zat warna

meningkat dua kali lipat. Ini berarti pada konsentrasi substrat rendah kecepatan

reaksi enzimatik berorde satu. Hasil analisis terhadap kinetika perombakan zat

warna pada penelitian ini menunjukkan kinetika reaksi orde 1 (Lampiran 7). Hasil

temuan ini, memperkuat simpulan Wuhrmann

et al.

(1980) dan Mendez

et al

.

(2003), yang melaporkan bahwa pada umumnya reaksi perombakan zat warna

azo secara biologi mengikuti reaksi orde 1. Temuan ini juga sejalan dengan

kajian Sani

et al

. (1999) yang melaporkan bahwa perombakan zat warna azo

pada konsentrasi 1-10

μ

M berlangsung cepat sedangkan pada konsentrasi 30

μ

M berlangsung lambat.

75 80 85 90 95 100 1 2 3 4 5 6 7 8Konsentrasi zat warna (mg/L)

E fis ien si per om bak an (% ) Aeromonas sp. ML6 Pseudomonas sp. ML8 Aeromonas sp. ML14 Flavobacterium sp. ML20 Aeromonas sp. ML24 50 100 150 200 250 300 350 400

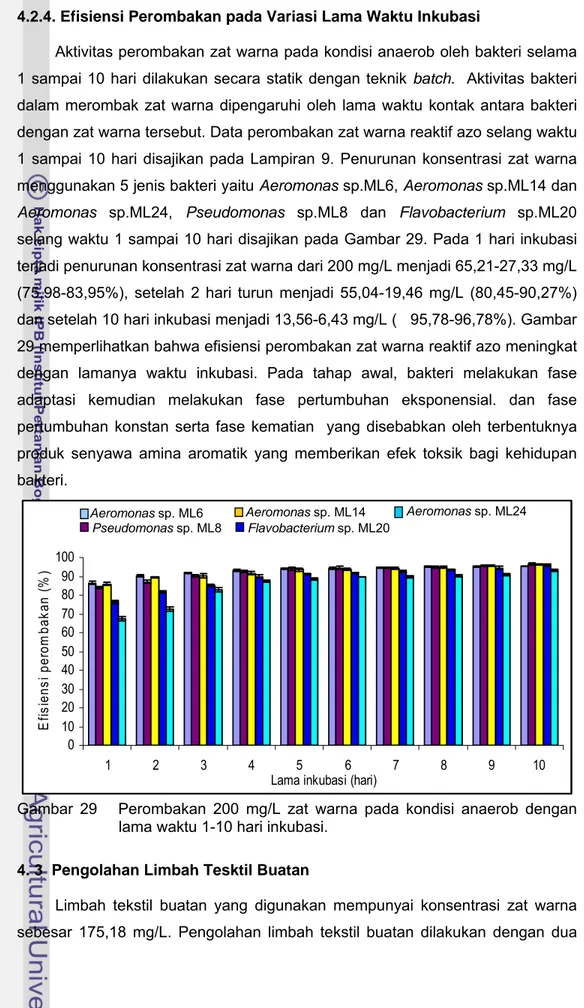

4.2.4. Efisiensi Perombakan pada Variasi Lama Waktu Inkubasi

Aktivitas perombakan zat warna pada kondisi anaerob oleh bakteri selama

1 sampai 10 hari dilakukan secara statik dengan teknik

batch.

Aktivitas bakteri

dalam merombak zat warna dipengaruhi oleh lama waktu kontak antara bakteri

dengan zat warna tersebut. Data perombakan zat warna reaktif azo selang waktu

1 sampai 10 hari disajikan pada Lampiran 9. Penurunan konsentrasi zat warna

menggunakan 5 jenis bakteri yaitu

Aeromonas

sp.ML6,

Aeromonas

sp.ML14 dan

Aeromonas

sp.ML24,

Pseudomonas

sp.ML8 dan

Flavobacterium

sp.ML20

selang waktu 1 sampai 10 hari disajikan pada Gambar 29. Pada 1 hari inkubasi

terjadi penurunan konsentrasi zat warna dari 200 mg/L menjadi 65,21-27,33 mg/L

(75,98-83,95%), setelah 2 hari turun menjadi 55,04-19,46 mg/L (80,45-90,27%)

dan setelah 10 hari inkubasi menjadi 13,56-6,43 mg/L ( 95,78-96,78%). Gambar

29 memperlihatkan bahwa efisiensi perombakan zat warna reaktif azo meningkat

dengan lamanya waktu inkubasi. Pada tahap awal, bakteri melakukan fase

adaptasi kemudian melakukan fase pertumbuhan eksponensial. dan fase

pertumbuhan konstan serta fase kematian yang disebabkan oleh terbentuknya

produk senyawa amina aromatik yang memberikan efek toksik bagi kehidupan

bakteri.

Gambar 29 Perombakan 200 mg/L zat warna pada kondisi anaerob dengan

lama waktu 1-10 hari inkubasi.

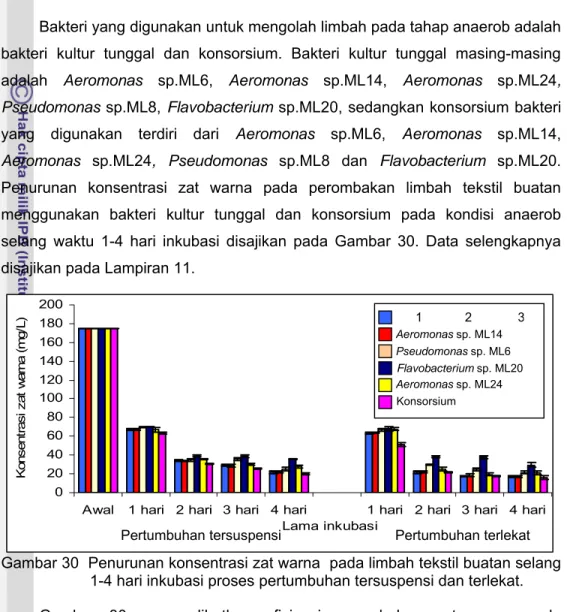

4. 3 Pengolahan Limbah Tesktil Buatan

Limbah tekstil buatan yang digunakan mempunyai konsentrasi zat warna

sebesar 175,18 mg/L. Pengolahan limbah tekstil buatan dilakukan dengan dua

0 10 20 30 40 50 60 70 80 90 100 1 2 3 4 5 6 7 8 9 10

Lama inkubasi (hari)

E fis ie ns i p er om ba ka n (% ) Aeromonas sp. ML6 Pseudomonas sp. ML8 Aeromonas sp. ML14 Flavobacterium sp. ML20 Aeromonas sp. ML24

tahap, yaitu tahap pengolahan anaerob dan tahap pengolahan aerob.

Masing-masing tahap menggunakan proses tersuspensi dan pertumbuhan terlekat.

Tahap Pengolahan Anaerob

Bakteri yang digunakan untuk mengolah limbah pada tahap anaerob adalah

bakteri kultur tunggal dan konsorsium. Bakteri kultur tunggal masing-masing

adalah

Aeromonas

sp.ML6,

Aeromonas

sp.ML14,

Aeromonas

sp.ML24

,

Pseudomonas

sp.ML8,

Flavobacterium

sp.ML20, sedangkan konsorsium bakteri

yang digunakan terdiri dari

Aeromonas

sp.ML6,

Aeromonas

sp.ML14,

Aeromonas

sp.ML24

, Pseudomonas

sp.ML8 dan

Flavobacterium

sp.ML20.

Penurunan konsentrasi zat warna pada perombakan limbah tekstil buatan

menggunakan bakteri kultur tunggal dan konsorsium pada kondisi anaerob

selang waktu 1-4 hari inkubasi disajikan pada Gambar 30. Data selengkapnya

disajikan pada Lampiran 11.

Gambar 30 Penurunan konsentrasi zat warna pada limbah tekstil buatan selang

1-4 hari inkubasi proses pertumbuhan tersuspensi dan terlekat.

Gambar 30 memperlihatkan efisiensi perombakan zat warna pada

pengolahan limbah tekstil buatan selang waktu 1; 2; 3 dan 4 hari menggunakan

proses pertumbuhan tersuspensi secara berturut-turut adalah 59,85-63,91%;

77,63-82,52%; 77,75-85,41% dan 79,69-88,49% sedangkan menggunakan

pertumbuhan terlekat adalah 61,27-63,91%; 78,11-87,65%; 78,32-90,24% dan

83,08-90,90%. Efisiensi perombakan menggunakan pertumbuhan terlekat lebih

tinggi dibandingkan dengan pertumbuhan tersuspensi, sedangkan untuk

pertumbuhan terlekat, efisiensi perombakan dengan konsorsium bakteri lebih

tinggi dibandingkan dengan menggunakan kultur tunggal. Dalam keadaan

0 20 40 60 80 100 120 140 160 180 200

Awal 1 hari 2 hari 3 hari 4 hari 1 hari 2 hari 3 hari 4 hari Lama inkubasi K ons ent ras i z at w ar na (m g/ L)

Pertumbuhan tersuspensi Pertumbuhan terlekat

1 2 3 Aeromonas sp. ML14 Pseudomonas sp. ML6 Flavobacterium sp. ML20 Aeromonas sp. ML24 Konsorsium

substrat mencukupi, hubungan antar bakteri pada sistem konsorsium dalam

melakukan aktivitas perombakan tidak saling mengganggu, bahkan

masing-masing bakteri beraktivitas membentuk suatu urutan yang saling

menguntungkan. Fenomena hubungan sinergisme antar bakteri ini menjadi

keunggulan dalam pemanfaatannya untuk pengolahan limbah. Hal ini disebabkan

karena konsorsium bakteri dapat hidup saling bersinergi sehingga menghasilkan

efisiensi perombakan yang lebih tinggi dibandingkan dengan pertumbuhan

tersuspensi. Perombakan zat warna azo pada kondisi anaerob, menghasilkan

amina aromatik yang lebih toksik dari sebelumnya. Produk

intermediate

hasil

perombakan anaerob tersebut akan mengganggu pertumbuhan bakteri.

Pengaruh toksisitas dari amina aromatik lebih tinggi pada sistem pertumbuhan

tersuspensi dibandingkan sistem pertumbuhan terlekat karena pada sistem

pertumbuhan terlekat, bakteri membentuk lapisan tipis yang berfungsi untuk

melindungi diri dari pengaruh lingkungan yang kurang menguntungkan.

Pembentukan biofilm pada batu vulkanik sebagai strategi mempertahankan diri

dari pengaruh kondisi lingkungan ekstrim (Prakash

et al

. 2003).

Gambar 31 memperlihatkan penampakan batu vulkanik dengan banyak

rongga-rongga sehingga mempermudah pelekatan bakteri, memperkokoh biofilm

dan melindungi mikrob dari abrasi akibat aliran limbah. Barus (2007), yang

melaporkan bahwa batu vulkanik sangat baik digunakan untuk mengamobil

bakteri pada pengolahan limbah mengandung merkuri.

Gambar 31

Scanning electron micrograph

penampakan batu vulkanik dengan

pembesaran 10.000 X. Tanda panah menunjukkan rongga batu

vulkanik.

Perlakuan dengan kontrol negatif (batu vulkanik tanpa penambahan

bakteri) terhadap adsorpsi zat warna menunjukkan bahwa batu vulkanik

disamping sebagai bahan pengamobil juga mempunyai kemampuan untuk

mengadsorpsi zat warna tekstil sebesar 5,67%. Kemampuan batu vulkanik

mengadsorpsi zat warna disebabkan oleh adanya interaksi fisika antara pori

dengan zat warna. Batu vulkanik setelah diamobilisasi menggunakan bakteri

terlihat penampakan struktur permukaannya menjadi semakin tertutup. Hal ini

menunjukkan bahwa biofilm bakteri sudah terbentuk pada permukaan batu

vulkanik. Pembentukan biofilm konsorsium bakteri selama 3 hari pada batu

vulkanik secara visual diamati menggunakan

scanning electron microscope

dan

hasilnya disajikan pada Gambar 32.

Gambar 32

Scanning electron micrograph

biofilm konsorsium bakteri pada batu

vulkanik pada kondisi anaerob dengan pembesaran 10.000 X.

Tanda panah menunjukkan biofilm pada permukaan batu vulkanik.

Proses pembentukan biofilm bakteri pada permukaan batu vulkanik

kemungkinan melalui adsorpsi. Bakteri pertama-tama mendekat pada permukaan

batu vulkanik selanjutnya terjadi proses adsorpsi sel ke dalam pori. Bakteri pada

permukaan batu vulkanik mengalami kolonisasi dengan mengeluarkan senyawa

polimer ekstraseluler. Menurut Prakash

et al

. (2003), biofilm terutama terdiri dari

sel mikrob dan matriks polimer ekstraseluler. Polimer eksopolisakarida (EPS)

sekitar 50-90% merupakan senyawa karbon organik. Adanya EPS

memperkokoh pelekatan bakteri pada batu vulkanik sehingga dapat menjaga

stabilitas populasi dalam reaktor. Hasil pemeriksaan jumlah populasi bakteri yang

terlekat pada batu vulkanik dalam reaktor anaerob menggunakan metode

total

plate count

diperoleh sebesar 4,68 x 10

9– 20,5 x10

9cfu/g (Tabel 7). Jumlah air

limbah tekstil yang diolah dalam reaktor adalah 900 mL sedangkan jumlah batu

vulkanik yang digunakan adalah 757 gram. Jadi perkiraan jumlah total bakteri

yang terdapat dalam reaktor anarobik untuk mengolah 900 mL limbah tekstil

berkisar 3,54 x 10

12-- 15,52 x 10

12cfu. Jumlah bakteri dalam bioreaktor sudah

memadai digunakan untuk pengolahan limbah tekstil. Menurut Cutright, (2001)

jumlah populasi bakteri minimum yang dianggap memadai untuk digunakan

dalam pengolahan limbah adalah 10

8cfu/L limbah.

Tabel 7 Jumlah koloni bakteri teramobil pada batu vulkanik

No Isolat

Berat batu vulkanik

(g)

Jumlah koloni terhitung Jumlah koloni (cfu/gram) Petri 1 Petri 2 Petri 3 Petri 4

1 Kontrol 25 - - - - - 2 Aeromonas ML6 25 120x109 72x109 34x1010 12x1010 6,52x109 3 Aeromonas ML14 25 148x109 276x109 24x1010 40x1010 10,64x109 4 Pseudomonas ML8 25 108x109 93x109 15x1010 24x1010 5,91x109 5 Flavobacterium ML20 25 102x109 86x109 11x1010 17x1010 4,68x109 6 Aeromonas ML24 25 105x109 129x109 40x1010 28x1010 9,14x109 7 Konsorsium 25 260x109 240x109 85x1010 70x1010 20,50x109

Dari ke-enam bakteri yang dicobakan, diperoleh tiga bakteri yang

menghasilkan efisiensi perombakan zat warna tinggi. Ketiga bakteri tersebut

adalah

Aeromonas

sp.ML6,

Aeromonas

sp.ML14 dan konsorsium. Efisiensi

perombakan zat warna pada reaktor anaerob dengan waktu tinggal limbah 3 hari

dalam reaktor menggunakan bakteri

Aeromonas

sp.ML6,

Aeromonas

sp.ML14

dan konsorsium menggunakan proses pertumbuhan terlekat adalah 90,00%;

89,41% dan 90,24%. Hasil perombakan limbah tekstil buatan secara anaerob

menggunakan ketiga bakteri tersebut, diukur parameter pH, bau, TDS, TSS,

nitrat, nitrit, BOD

5, COD dan warna. Hasil pengukuran parameter kualitas limbah

tersebut disajikan pada Lampiran 12. Nilai BOD

5, COD, warna, TDS dan TSS

dari limbah tekstil buatan sebelum diolah masing-masing sebesar 945 mg/L,

4.000 mg/L, 2.130 CU, 4.380 mg/L dan 1.220 mg/L. Setelah diolah menggunakan

konsorsium bakteri sistem pertumbuhan terlekat dengan waktu tinggal limbah

selama 3 hari, nilai BOD

5dan COD turun menjadi 454 mg/L dan 2.117 mg/L atau

efisiensi penurunan sebesar 51,96% dan 47,08%. Warna turun menjadi 192 CU

atau efisiensinya sebesar 90.99%. TDS dan TSS masing-masing turun menjadi

2.152 mg/L dan 719 mg/L.

Analisis terhadap sistem pengolahan pada reaktor anaerob menunjukkan

bahwa pada reaktor anaerob terjadi perombakan warna yang tinggi, akan tetapi

nilai COD dan BOD masih tinggi jika dibandingkan dengan baku mutu nilai COD

dan BOD yang dipersyaratkan pada KepMen LH No. 51/MENLH/10/1995.

Tingginya nilai COD dan BOD pada pengolahan anaerob menunjukkan

perombakan zat warna tekstil tidak berlangsung sempurna. Hal ini berarti, pada

kondisi anaerob bakteri hanya mampu merombak molekul zat warna yang

berukuran besar menjadi molekul-molekul yang lebih sederhana. Konsentrasi

BOD

5dan COD pada limbah tekstil buatan secara empirik digunakan sebagai

pendekatan untuk mengetahui ketersediaan sumber hara bagi kehidupan mikrob

(Brault, 1991). Hal tersebut dilakukan dengan menghitung nisbah COD terhadap

BOD

5,. Nisah COD terhadap BOD

5semakin mendekati nilai 1,46 berarti

penguraian limbah dikatagorikan semakin sempurna. Lebih lanjut, Utami (1992)

menyatakan bahwa bila nisbah COD terhadap BOD

5lebih kecil dari 1,7

digolongkan sebagai limbah yang mudah terurai, bila berkisar antara 1,7 sampai

10 merupakan limbah yang tidak terurai secara sempurna dan bila lebih besar

dari 10, maka limbah masuk ke dalam katagori limbah yang sangat sulit terurai.

Nisbah COD terhadap BOD

5pada limbah tekstil buatan setelah dilakukan

pengolahan baik menggunakan proses tersuspensi maupun proses terlekat

berkisar antara 4,69 sampai 6,40. Hasil temuan ini menunjukkan bahwa limbah

tekstil tersebut masuk ke dalam katagori limbah yang tidak terurai secara

sempurna. Kandungan bahan organik tinggi hasil pengolahan anaerob

mengisyaratkan bahwa pengolahan limbah tekstil berlangsung tidak efektif dan

efisien dengan sistem pengolahan satu tahap. Terbentuknya amina aromatik dari

peruraian zat warna azo pada kondisi anaerob yang bersifat lebih toksik

dibandingkan zat warna azo sendiri juga menjadi indikator pentingnya dilakukan

pengolahan lanjutan pada kondisi aerob.

Pengolahan Tahap Aerob

Pengolahan lanjutan secara aerob ditujukan untuk menurunkan nilai COD

dan BOD yang masih tinggi, perombakan amina aromatik, menghilangkan bau

tak sedap serta bahan-bahan pencemar lain yang belum sempurna dirombak

pada proses anaerob. Haug

et al

. (1991), melaporkan mekanisme perombakan

amina aromatik pada kondisi aerob dimulai dari oksidasi amina aromatik yang

dikatalisis oleh enzim oksigenase sehingga terjadi pemecahan struktur benzena.

Cincin aromatik mengalami hidroksilasi dan selanjutnya terjadi pembukaan cincin

(

cleavage

) melalui pengikatan 2 atom oksigen yang pada akhirnya menghasilkan

fumarat dan piruvat (Gambar 33).

Gambar 33 mekanisme perombakan amina aromatik pada kondisi aerob

Perlakuan pengolahan limbah pada tahap aerob sama seperti pada tahap

pengolahan anaerob, yaitu menggunakan proses pertumbuhan tersuspensi dan

terlekat. Limbah yang diolah adalah hasil pengolahan anaerob menggunakan

konsorsium bakteri proses pertumbuhan terlekat. Karakteristik limbah tekstil

untuk sampel pengolahan tahap aerob disajikan pada Lampiran 13. Bakteri yang

digunakan pada tahap ini adalah bakteri hasil isolasi dari lumpur Sungai Badung

yang teridentifikasi

Plesiomonas

sp.SB1,

Plesiomonas

sp.SB2,

Vibrio

sp.SB1,

Vibrio

sp. SB2 dan

Vibrio

sp.SB3. Data penurunan COD dan warna hasil

pengolahan limbah tahap aerob selang waktu 1 sampai 3 hari menggunakan

proses pertumbuhan tersuspensi disajikan pada Gambar 34, sedangkan data

selengkapnya disajikan pada Lampiran 14.

Gambar 34 Penurunan COD dan warna pada perombakan lanjutan limbah tekstil

buatan mengunakan proses pertumbuhan tersuspensi pada kondisi

aerob selang waktu 1-3 hari inkubasi.

Gambar 34 memperlihatkan bahwa pengolahan lanjutan dengan proses

pertumbuhan tersuspensi selang waktu 1; 2 dan 3 hari, nilai COD secara

berturut-turut mengalami penurunan dari 2.118 mg/L menjadi 616-545 mg/L

(efisiensi 70,92-74,27%), 260-231 mg/L (efisiensi 87,72-89,09%) dan 140-102

mg/L (efisiensi 93,39-95,20%). Warna turun dari 195 CU menjadi 128-117 CU

(efisiensi 34,36-40,00%), 118-105 CU (efisiensi 39,49-46,15%) dan 103-92 CU

COOH OH NH2 NH2 HOOC COOH O O COOH HOOC OH

O2 H2O H2O Fumarat + Firuvat

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 Awal 1 2 3

Lama inkubasi (Hari)

COD ( m g/ L) 0 20 40 60 80 100 120 140 160 180 200 Awal 1 2 3

Lama inkubasi (Hari)

W arn a (C U ) Plesiomonassp. SB1 Plesiomonassp. SB2 Vibriosp. SB1 Vibriosp. SB2 Vibriosp. SB3 Konsorsium Plesiomonas sp. SB1 Plesiomonas sp. SB2 Vibrio sp. SB1 Vibrio sp. SB2 Vibrio sp. SB3 Konsorsium piruvat

(47,18-52,82%). Dari 6 jenis bakteri yang dicobakan untuk pengolahan limbah

pada tahap aerob, diperoleh sebanyak 3 bakteri yang mampu menurunkan nilai

COD dan warna yang tinggi. Ketiga bakteri tersebut adalah

Vibrio

sp.SB1,

Vibrio

sp.SB3 dan konsorsium bakteri (gabungan dari kelima bakteri tersebut).

Bakteri-bakteri potensial ini diamobilkan pada batu vulkanik dan selanjutnya digunakan

untuk mengolah limbah pada kondisi aerob. Data penurunan COD dan warna

hasil pengolahan limbah tahap aerob selang waktu tinggal limbah dalam reaktor

1; 2 dan 3 hari menggunakan proses pertumbuhan terlekat disajikan pada

Gambar 35, sedangkan data selengkapnya disajikan pada Lampiran 15.

Gambar 35 Penurunan COD dan warna pada perombakan lanjutan limbah tekstil

buatan mengunakan proses pertumbuhan terlekat pada kondisi

aerob selang waktu 3 hari inkubasi .

Gambar 35 memperlihatkan pengolahan aerob dengan lama waktu tinggal

limbah 1; 2 dan 3 hari dalam reaktor secara berturut-turut nilai COD turun dari

2.118 mg/L menjadi 471-447 mg/L (efisiensi 77,76%), 251-211 mg/L (efisiensi

88,15%- 90,03%) dan 99-93 mg/L (efisiensi 95,34 -95,61%). Warna dari 195 CU

turun menjadi 118-113 CU (efisiensi 39,49-42,05%), 116-108 CU (efisiensi

40,51-44,62%) dan 76-65 CU (efisiensi 61,03-66,67%). Efisiensi penurunan COD pada

waktu tinggal limbah 3 hari dalam reaktor menggunakan proses pertumbuhan

terlekat lebih besar dibandingkan dengan pengolahan menggunakan proses

pertumbuhan tersuspensi. Pengolahan lanjutan tahap aerob menggunakan

proses pertumbuhan terlekat mampu menurunkan COD sebesar 95,34-95,61%

sedangkan menggunakan proses tersuspensi sebesar 93,39-95,20%. Secara

umum, tingginya efisiensi perombakan COD pada tahap pengolahan aerob

disebabkan bahan organik hasil perombakan tahap anaerob mudah dirombak

lebih lanjut oleh bakteri pada tahap aerob.

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 Awal 1 2 3

Lama inkubasi (Hari)

COD ( m g/ L) 0 50 100 150 200 250

Awal 1 hari 2 hari 3 hari Lama inkubasi (Hari)

W ar na ( CU) Vibrio sp. SB1 Vibrio sp. SB3 Konsorsium Vibrio sp. SB1 Vibrio sp. SB3 Konsorsium 1 2 3

Pengolahan lanjutan pada tahap aerob dengan waktu tinggal limbah 3 hari

dalam reaktor menggunakan proses pertumbuhan terlekat menghasilkan efisiensi

penurunan warna lebih tinggi dibandingkan menggunakan proses pertumbuhan

tersuspensi. Pada proses pertumbuhan terlekat, efisiensi penurunan warna

sebesar 60,00-66,67% sedangkan dengan pertumbuhan tersuspensi sebesar

50,77-52,82%. Hal ini disebabkan bakteri yang melekat pada batu vulkanik

tersebut membentuk lapisan dengan ketebalan tertentu dan mendegradasi zat

warna yang teradsorpsi pada batu vulkanik tersebut sampai pada tahap

mineralisasi. Disamping penurunan warna, pengolahan lanjutan tahap aerob

menggunakan proses pertumbuhan terlekat juga menghasilkan efisiensi

penurunan BOD, TDS dan TSS yang lebih tinggi dibandingkan dengan

pengolahan dengan proses pertumbuhan tersuspensi. Keunggulan sistem

pengolahan dengan proses pertumbuhan terlekat adalah terjadinya

wash out

bakteri ke lingkungan cukup kecil sehingga populasi bakteri pada bioreaktor tetap

terjaga dan reaktor dapat digunakan berulang-ulang untuk mengolah limbah

(Stolz 2001). Bakteri terlekat pada batu vullkanik dapat diamati secara visual

menggunakan

scanning electron microscope

(Gambar 36). Konsorsium bakteri

terlekat pada batu vulkanik tahap pengolahan aerob terdiri dari

Vibrio

sp. SB1,

Vibrio

sp. SB2,

Vibrio

sp. SB3,

Plesiomonas

sp. SB1 dan

Plesiomonas

sp. SB2.

Gambar 36

Scanning electron micrograph

biofilm konsorsium bakteri pada batu

vulkanik pada kondisi aerob dengan pembesaran 10.000 X. Tanda

panah menunjukkan biofilm pada permukaan batu vulkanik.

Jumlah populasi bakteri dalam reaktor berperan penting dalam

meningkatkan efisiensi pengolahan limbah. Pada umumnya, semakin banyak

jumlah bakteri, maka proses pengolahan berlangsung cepat. Hasil perhitungan

jumlah bakteri yang terlekat pada batu vulkanik yang digunakan merombak

limbah pada kondisi aerob adalah sekitar 1,70 x 10

10cfu/g. Jumlah bakteri dalam

bioreaktor sudah memadai digunakan untuk pengolahan limbah tekstil.

Pengolahan limbah tekstil yang paling optimal diperoleh dari penelitian ini

adalah sistem kombinasi anaerob-aerob menggunakan konsorsium bakteri yang

diamobilkan pada batu vulkanik. Hubungan penurunan konsentrasi zat warna

pada tahap pengolahan anaerob dan penurunan COD, BOD dan TSS pada

tahap aerob terhadap waktu pengolahan disajikan pada Gambar 37.

Gambar 37 Perombakan zat warna dalam reaktor anaerob dan COD, BOD dan

TSS dalam reaktor aerob pada pengolahan limbah tekstil buatan

sistem kombinasi anaerob-aerob pertumbuhan terlekat

Kurva penurunan COD terhadap lama pengolahan limbah diperoleh persamaan

garis Y= 1.686,6e

-1,03Xdengan nilai koefisien determinasi (R

2) sebesar 0,97. Nilai

BOD diperoleh persamaan garis Y= 377,07e

-0,71X(R

2= 0,950) dan TSS dengan

persamaan garis Y= 757,4e

-0,21X(R

2=0,96). Persamaan garis dari masing-masing

bahan pencemar pada kurva tersebut, dapat digunakan untuk menduga efisiensi

waktu yang diperlukan untuk mengolah limbah pada sistem tersebut sampai

pada tingkat pemenuhan baku mutu yang dipersyaratkan dalam KepMen LH

No.51/MENLH/10/1995. Limbah tekstil buatan mempunyai konsentrasi warna

sebesar 175,18 mg/L, apabila penurunan warna dikehendaki mencapai efisiensi

90% (17,52 mg/L), maka waktu yang diperlukan untuk mengolah limbah tahap

anaerob adalah 3 hari. Hasil pengolahan tahap anaerob selama 3 hari, mampu

menurunkan COD dari 4.000 mg/L menjadi 2.118 mg/L, BOD dari 945 menjadi

0 500 1000 1500 2000 2500 0 1 2 3 4

Lama pengolahan (hari)

Li m ba h t ida k t er om bak ( m g/ L) y = 122,56e-0,6047x R2 = 0,8651 0 50 100 150 200 0 2 4 6

Lama pengolahan (hari)

Ko ns ent ra si z at w arn a s is a ( m g/ L) COD TSS BOD

461 mg/L, TDS dari 4.380 mg/L 2.150 mg/L dan TSS dari 1.220 mg/L menjadi

725 mg/L. Pengolahan pada tahap aerob yang diperlukan untuk menurunkan

COD dari 2.118 mg/L menjadi 300 mg/L sesuai dengan baku mutu adalah 40

jam, menurunkan BOD dari 461 mg/L menjadi 150 mg/L diperlukan waktu

pengolahan 31 jam, sedangkan TSS dari 725 menjadi 400 mg/L diperlukan waktu

64 jam. Penurunan TSS pada sistem ini tampaknya kurang efisien, yaitu

diperlukan waktu yang lebih lama dibandingkan dengan menurunkan nilai COD

dan BOD. Untuk menghasilkan kualitas limbah dengan parameter yang diukur

berada di bawah baku mutu, maka pengolahan limbah dengan sistem kombinasi

anaerob-aerob menggunakan konsorsium bakteri teramobil pada batu vulkanik

ditetapkan waktu tinggal limbah dalam reaktor aerob selama 3 hari.

4.4. Pengolahan Air Limbah Tekstil Sistem Kombinasi Anaerob-Aerob

Menggunakan Proses Pertumbuhan Terlekat

Air limbah pencelupan tekstil diambil dari industri tekstil CV. Mama & Leon

Tabanan-Bali. Air limbah tekstil tersebut diolah menggunakan sistem kombinasi

anaerob-aerob yang masing-masing berisi konsorsium bakteri yang diamobilkan

pada batu vulkanik. Sebelum diolah, air limbah diequalisasi pHnya hingga

mencapai 7 dengan menambahkan larutan HCl. Pengolahan limbah dilakukan

dengan waktu tinggal 3 hari pada tahap anaerob dan 3 hari pada tahap aerob.

Karakteristik limbah tekstil sebelum dan setelah diolah disajikan pada Tabel 8.

Tabel 8 Karakteristik air limbah tekstil sebelum dan sesudah pengolahan

menggunakan kombinasi anaerob-aerob pertumbuhan terlekat.

Parameter Satuan Karakteristik limbah awal

Karakteristik limbah sesudah diolah selang waktu 6 hari Ulangan Rerata I II III Warna CU 1.587 65,36 68,24 70,08 67,89±2,4 pH - 10,50 6,15 6,00 6,25 6,18±0,1 Bau - - - - TDS mg/L 6.205 1.170 1.200 1.190 1.187±15,27 TSS mg/L 2.688 330 342 335 336±6,03 Nitrat mg/L 8,38 4,51 4,57 4,62 4,57±0,1 Nitrit mg/L 1,22 0,32 0,31 0,28 0,30±0,0 BOD mg/L 907 54,86 60,25 50,76 55,29±4,8 COD mg/L 6.000 95,67 105,26 90,46 97,13±7,5 Klorida mg/L 499 145 140 148 144,33±4,0

Hasil penentuan karakteriatik limbah tekstil sebelum diolah menunjukkan

bahwa semua parameter kualitas limbah yang diukur berada diatas baku mutu

yang dipersyaratkan dalam KepMen LH No.51/MENLH/10/1995. Jika limbah

tekstil tersebut dibuang secara langsung ke badan air dapat mencemari air dan

menimbulkan gangguan ekosistem perairan.

Pengolahan limbah tekstil dengan sistem kombinasi anaerob-aerob

menggunakan konsorsium bakteri proses pertumbuhan terlekat menghasilkan

penurunan warna limbah yang tinggi (Gambar 38). Warna lebih dominan

disebabkan oleh zat-zat warna tekstil yang terbuang sebagai air limbah.

Hilangnya warna jelas sekali terlihat setelah mengalami pengolahan tahap

anaerob sedangkan dari pengolahan tahap anaerob ke tahap aerob terjadi

perubahan warna yang relatif kecil. Hal ini menunjukkan bahwa zat warna tekstil

sebagian besar mengalami perombakan pada tahap anaerob.

Gambar 38 Perubahan warna limbah tekstil sebelum dan sesudah pengolahan

pada reaktor anaerob-aerob selama 6 hari inkubasi.

Air limbah tekstil yang digunakan mempunyai konsentrasi warna sebesar

1.587 CU, setelah selang waktu 6 hari pengolahan warna mengalami penurunan

dari 1.587 CU menjadi 67,89 CU atau efisiensi penurunan warna sebesar

95,72%. Warna tidak tercantum sebagai salah satu syarat baku mutu ditinjau dari

KepMen LH No. 51/MENLH/10/1995. Secara langsung, warna tidak berbahaya

bagi kesehatan manusia, akan tetapi secara tidak langsung berdampak negatif

terhadap ekosistem air maupun kesehatan manusia. Air yang berwarna secara

estetika memberikan kesan yang negatif. Air berwarna menghambat penetrasi

sinar matahari ke dalam air sehingga mengganggu aktivitas fotosintesis.

Kurangnya jumlah oksigen dalam air dapat memicu aktivitas mikroorganisme

anoksik-anaerob yang menghasilkan bau tak sedap. Dengan alasan ini, limbah

zat warna yang dihasilkan dari kegiatan industri tekstil harus diolah sebelum

dibuang ke lingkungan.

Air limbah tekstil yang dihasilkan dari proses pencelupan tekstil di Industri

CV. Mama & Leon Tabanan Bali memiliki keasaman (pH) sangat basa yaitu

10,50 dan pengamatan secara organoleptik tidak berbau. Tingginya pH limbah

disebabkan oleh pemakaian NaOH, Na

2CO

3atau detergen dalam proses

pencelupan tekstil

.

Air limbah ini, sebelum diolah dikondisikan pada pH 7 untuk

mengoptimalkan aktivitas bakteri dalam melakukan perombakan. Setelah

dilakukan pengolahan dengan sistem kombinasi anaero-aerob menggunakan

bakteri konsorsium yang terlekat pada batu vulkanik selang waktu 6 hari, pH air

limbah menurun sedikit dari pH 7 menjadi 6,18. Hasil pengolahan pada tahap

anaerob menghasilkan bau sangat menyengat akan tetapi bau menjadi hilang

setelah mengalami perombakan aerob. Kondisi pH air limbah hasil pengolahan

jika ditinjau berdasarkan KepMen LH No.51/MENLH/10/1995, sudah memenuhi

persyaratan baku mutu limbah industi untuk dibuang ke lingkungan.

Padatan tersuspensi total atau

total suspended solid

(TSS) dan

total

dissolved solid

(TDS) dari air limbah tekstil sebesar 2.688 mg/L dan 6.205 mg/L.

TSS dan TDS yang tinggi berdampak negatif terhadap perairan karena

mengurangi penetrasi sinar matahari yang masuk ke badan air, kekeruhan air

meningkat yang menyebabkan gangguan pertumbuhan bagi organisme

produser. Setelah diolah selang waktu 6 hari dalam reaktor anaerob-aerob

mampu menurunkan nilai TSS menjadi 336 mg/L atau efisiensi penurunan TSS

sebesar 87,50% sedangkan nilai TDS turun menjadi 1.187 mg/L atau efisiensi

penurunan TDS sebesar 80,87%. Nilai TSS dan TDS jika ditinjau dari KepMen

LH No. 51/MENLH/10/1995 telah memenuhi syarat, karena ambang batas TSS

dan TDS yang dipersyaratkan dalam KepMen LH No. 51/MENLH/10/1995

sebesar 400 mg/L dan 4.000 mg/L.

Air limbah tekstil yang digunakan mempunyai nilai BOD

5dan COD

masing-masing sebesar 907 mg/L dan 6000 mg/L. Nilai BOD

5dan COD menggambarkan

kandungan bahan organik pada air limbah. Penyusun utama bahan organik

biasanya berupa polisakarida (karbohidrat), polipeptida (protein) dan lemak.

Selain jenis bahan organik tersebut, limbah organik juga mengandung bahan

organik sintetik seperti pestisida dan surfaktan. Tingginya bahan organik pada air

limbah tekstil disebabkan oleh penggunan enzim, detergen, pestisida dan zat

warna sintetik pada proses produksi tekstil. Setelah dilakukan pengolahan

dengan kombinasi anaerob-aerob selang waktu 6 hari, nilai BOD

5turun menjadi

55,29 mg/L atau efisiensi penurunan BOD

5sebesar 93,90%. Nilai COD turun

menjadi 97,13 mg/L atau efisiensi penurunan COD sebesar 98,38%. Hal ini

menunjukkan bahwa penguraian bahan-bahan organik yang terdapat pada

limbah tekstil menggunakan sistem kombinasi anaerob-aerob berlangsung

efisien. Nilai BOD

5dan COD hasil pengolahan ini sudah berada dibawah baku

mutu air yang dipersyaratkan dalam KepMen LH No. 51/MENLH/10/1995.

Nitrat, nitrit dan klorida yang terkandung pada limbah tekstil masing-masing

sebesar 8,38 mg/L; 1,22 mg/L dan 499 mg/L. Persenyawaan nitrogen terutama

nitrit bersifat toksik yaitu menyebabkan keracunan bagi tubuh. Nitrit

mengoksidasi ion besi (II) menjadi besi (III) di dalam haemoglobin (Hb) dan

mengubah Hb menjadi methaemoglobin (MetHb). Pada keadaan normal, darah

manusia memiliki kadar haemoglobin berkisar 10-14 mg/dL. Apabila perubahan

Hb menjadi MetHb mencapai 20-30% dari Hb normal, maka akan terjadi hypoxia

yaitu menurunnya kadar oksigen pada darah. Diperairan tergenang, keberadaan

nitrat dan nitrit bersama dengan posfat sering menyebabkan terjadinya

eutrofikasi pada perairan. Eutrofikasi mendorong terjadinya perubahan

keanekaragaman dan dominansi organisme akuatik, kekeruhan meningkat dan

menyebabkan terjadinya kondisi anoksik di perairan. Untuk itu, nitrat dan nitrit

pada air limbah sangat perlu diminimalkan sebelum dibuang ke lingkungan.

Nitrogen pada limbah tekstil berasal pemakaian enzim pada proses produksi

tekstil. Air limbah tekstil setelah diolah selang waktu 6 hari konsentrasi nitrat dan

nitrit turun menjadi 4,71 mg/L dan 0,33 mg/L atau efisiensi sebesar 43,80% dan

72,95%. Konsentrasi nitrat dan nitrit dalam limbah jika ditinjau KepMen LH No.

51/MENLH/10/1995 berada di bawah baku mutu air limbah industri. Baku mutu

nitrat dan nitrit menurut KepMen LH No. 51/MENLH/10/1995, adalah sebesar 30

mg/L dan 3,0 mg/L.

Klorida diperlukan oleh mahluk hidup untuk pengaturan tekanan osmotik

sel. Perairan yang diperuntukkan bagi keperluan domestik, termasuk air minum,

pertanian dan industri sebaiknya memiliki kadar klorida lebih kecil dari 100 mg/L.

Kadar klorida yang tinggi pada perairan dapat meningkatkan sifat korosivitas air

sehingga mudah mengakibatkan terjadinya perkaratan peralatan yang terbuat

dari logam. Sistem pengolahan limbah kombinasi anaerob-aerob proses

pertumbuhan terlekat ini mampu menurunkan kandungan klorida dalam air

limbah dari 499 mg/L menjadi 144,33 mg/L atau efisiensi penurunannya 71,14%.

4.5 Toksisitas Limbah Hasil Pengolahan

Evaluasi efek toksik limbah tekstil sebelum dan setelah pengolahan

menggunakan hewan uji

Daphnia

magna (ISO 66431). Penilaian toksisitas

limbah menggunakan EC

50yaitu efek konsentrasi yang menyebabkan kematian

sebesar 50% terhadap hewan uji pada waktu paparan 48 jam. Kurva hubungan

dosis respon log persentase konsentrasi limbah terhadap persentase mortalitas

Daphnia magna

selama paparan 48 jam untuk limbah sebelum dan sesudah

pengolahan disajikan pada Gambar 39 dan 40. Data selengkapnya disajikan

pada Lampiran 15.

Gambar 39. Hubungan dosis respon log konsentrasi limbah (%) terhadap

mortalitas

Daphnia magna

selama paparan 48 jam untuk limbah

sebelum pengolahan

Pengolahan tahap anaerob

Pengolahan tahap aerob

Gambar 40 Hubungan dosis respon log konsentrasi limbah (%) terhadap

mortalitas

Daphnia magna

selama paparan 48 jam untuk limbah

setelah pengolahan.

Gambar 39 memperlihatkan kurva hubungan antara persentase

pengenceran limbah dengan persentase mortalitas

Daphnia magna.

Regresi

y = 43,185x - 24,37 R2 = 0,9826 0 10 20 30 40 50 60 70 0,7 1,1 1,5 1,9 2,3 Log konsentrasi efluen (%)

M or tal itas D aphn ia m agna ( % ) y = 23,254x - 8,5071 R2 = 0,9423 0 5 10 15 20 25 30 35 40 45 0 1 2 3

Log konsentrasi efluen (%)

M or ta lit as D aph ni a m ag na ( % ) y = 39,863x - 33,726 R2 = 0,973 0 10 20 30 40 50 60 0,5 1,0 1,5 2,0 2,5

Log % konsentrasi limbah

M ort al itas D aphni a m agna (% )

![Gambar 27 Perombakan zat warna azo menggunakan mediator redoks 2[NAD(P)H + H+ ] 2NAD(P)](https://thumb-ap.123doks.com/thumbv2/123dok/2488294.2220829/11.918.207.749.854.1017/gambar-perombakan-warna-menggunakan-mediator-redoks-nad-nad.webp)