PENGUMPULAN DAN ANALISA DATA

4.1 Pengumpulan Data 4.1.1 Latar Belakang Masalah

Pentingnya perihal penggunaan bahan/kain merupakan factor yang sangat penting bagi industri garment, karena >60% bahan baku utama untuk industri ini adalah bahan/kain. Oleh karena itu penggunaan bahan haruslah dimanfaatkan semaksimal mungkin, baik dari sisi lebar bahan (fabric width) atau dari sisi panjang bahan (fabric length).

Sisi lebar bahan sangat berpengaruh terhadap sisi panjang bahan. Karena semakin lebar bahan yang dapat digunakan, maka semakin pendek pula panjang suatu marker/pola. Dan semakin pendek panjang marker, berarti pemakaian bahan pun akan semakin hemat, karena itu PT Katexindo Citramandiri membuat pengukuran untuk mengetahui seberapa maksimal penggunaan lebar bahan. Pengukuran ini dinamakan

Fabric Width Utilization.

Rata-rata performansi Fabric Width Utilization PT Katexindo Citramandiri selama bulan Agustus 2006 sampai Februari 2007 adalah 99.57%, dan performansi ini jauh dari target - yaitu 99.95%, bahkan setiap bulannya menunjukkan tren yang menurun.

Menurunnya hasil Fabric Width Utilization menunjukkan penggunaan lebar bahan (fabric width) tidak maksimal, yaitu suatu kondisi dimana lebar marker (marker width) lebih sempit dari lebar bahan yang dapat digunakan (cuttable width).

99.70% 99.65% 99.56% 99.56% 99.38% 99.50% 99.66% 99.95% 99.57% 99.3% 99.4% 99.5% 99.6% 99.7% 99.8% 99.9% 100.0%

Aug'06 Sep'06 Oct'06 Nov'06 Dec'06 Jan'07 Feb'07 Fabric Width Utilization Target Rata-rata 7 bln

Gambar 4.1.1 Grafik Performansi Fabric Width Utilization

4.1.2 Mendifinisikan Pengukuran Utama

Pengukuran utama untuk mengetahui apakah lebar bahan sudah digunakan secara maksimal atau tidak adalah dengan cara mengukur Fabric Width Utilization.

Pengukuran dirumuskan sebagai berikut :

Fabric Width Utilization adalah suatu pengukuran untuk mengetahui seberapa maksimal penggunaan lebar bahan yang dapat digunakan (cuttable width), dimana

Lebar marker (Marker Width) adalah lebar dari sebuah marker/pola, dimana marker ini akan digunakan oleh operator Cutting sebagai pola untuk memotong bahan menjadi potongan-potongan baju. Lebar marker harus sesuai dengan lebar bahan yang dapat digunakan

Lebar bahan yang dapat digunakan (Cuttable Width) adalah lebar bahan dari lubang jarum sisi kanan ke lubang jarum sisi kiri.

Fabric width Utilization dikatakan:

• Maksimal - Fabric Width Utilization = 100%: marker width sama dengan cuttable width.

• Kurang maksimal - Fabric Width Utilization < 100% : marker width < cuttable width

• Sangat maksimal - Fabric Width Utilization >100%: marker width > cuttable width.

Gambar berikut untuk mendefinisikan pengukuran utama secara lebih jelas.

Gambar 4.1.2 Gambar Lebar Bahan, Cuttable Width, Marker Width

Keterangan Gambar :

a : lebar bahan b : cuttable width c : marker width = cuttable width d : marker width < cuttable width e : marker width > cuttable width

a

4.1.3 Mendefinisikan Kesempatan dan Tujuan 99,70% 99,65% 99,56%99,56% 99,38% 99,50% 99,95% 99,60% 99,75% 99.66% 99.95% 99,57% 99,0% 99,1% 99,2% 99,3% 99,4% 99,5% 99,6% 99,7% 99,8% 99,9% 100,0%

Aug'06 Oct'06 Dec'06 Feb'07 Apr'07 June'07 Fabric Width Utilization Target Perencanaan Rata-rata

x

Gambar 4.1.3 Grafik Performansi, Kesempatan, Target, Perencanaan Hasil Fabric Width Utilization

Terlihat ada kesempatan tercapainya target Fabric Width Utilization sebesar 0.29% yaitu dari performansi bulan Februari 2007 sebesar 99.96% menuju target 99.95%.

Kesempatan diraihnya peningkatan Fabric Width Utilization 0.29% menuju target direncanakan dicapai secara bertahap dalam waktu 3 bulan, yaitu mencapai 99.60% pada bulan April 2007, 99.75% pada bulan Mei 2007 dan mencapai tujuan 99.95% pada akhir bulan Juni 2007.

4.1.4 Perkiraan Dampak Finansial

Tujuan utama meningkatkan Fabric Width Utilization adalah untuk mengurangi panjang pola/marker, yang berarti pula penghematan bahan. Besar penghematan bahan ini merupakan dampak finansial yang diperoleh jika target

Fabric Width Utilization tercapai. Perkiraan dampak finansial adalah sebagai berikut : Lihat lampiran 4.1.1 Data Penghematan Panjang Marker Karena Perbedaan Lebar Marker. Penghematan panjang marker dirangkumkan dalam Tabel 4.1.1.

Tabel 4.1.1 Tabel Penghematan Panjang Marker yang didapat Karena Perbedaan Lebar Marker

Perbedaan Lebar Bahan (inci) 0.25” 0.5” 0.75” 1” >1” Perbedaan Panjang marker

yang didapat (yard)

0.01 0.07 0.13 0.14 0.15

Baseline

Rata-Rata Fabric Width Utilization : 99.57% Target Fabric Width Utilization : 99.95% Rata-rata total tumpukan /bulan : 87.568 lembar A = Rata-rata lebar marker/ 7 bulan : 58.03 inci

B = Lebar marker saat FabricWidth Utilization 100% = 58.03”/99.57% = 58.28 inci C = Target lebar marker saat Fabric Width Utilization 99,95% = 58,28” * 99.95%

= 58.25 inci

D = Perbedaan lebar bahan = C – A = 0.22 inci

E = Perbedaan panjang marker yang didapat = 0.01 yard/ply

Penghemataan biaya bahan = E * Rata-rata tumpukan/ bulan * Harga bahan /yard = 0.01 * 87.568 * US$2

4.1.5 Ruang Lingkup

Ruang lingkup terjadi pada proses pemanfaatan lebar bahan, yaitu mulai dari proses yang terjadi di Gudang Bahan pada proses pengukuran lebar bahan dan berakhir di proses yang terjadi di Departemen MM pada proses Audit Fabric Width Utilization pada gelaran/ lay yang sudah siap dipotong.

Gambar 4.1.4 Ruang Lingkup Fabric Width Utilization

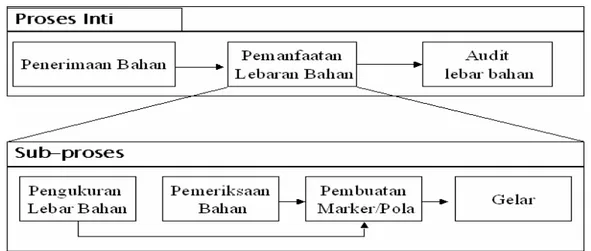

4.1.6 Studi Proses Inti dan Sub Proses

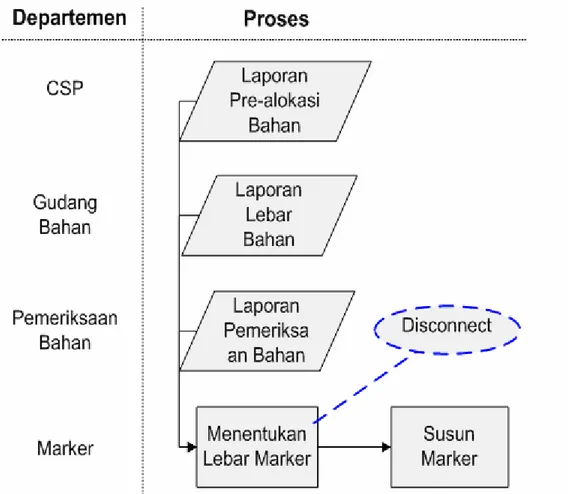

Gambar 4.1.5 Gambar Proses Inti dan Sub Proses Pemanfaatan Lebar Bahan Sub proses dari proses inti Pemanfaatan Lebar adalah:

1. Pengukuran Lebar Bahan.

Gudang Bahan memiliki peranan penting dalam Fabric Width Utilization, karena di departemen ini bertugas melakukan pengukuran:

a. 100% pengukuran lebar bahan dari ujung ke ujung (fabric width)

b. 10% secara acak pengukuran lebar bahan dari lubang jarum ke lubang jarum (cuttable width)

Pengukuran dilakukan pada saat penerimaan bahan, yaitu pada saat bahan dikeluarkan dari karton/packaging-nya.

Kedua pengukuran lebar bahan ini kemudian direcord dalam Laporan Lebar Bahan yang kemudian laporan ini didistribusikan ke Marker Dept sebagai input untuk menentukan lebar marker.

2. Pemeriksaan Bahan

Selain melakukan pengecekan kualitas bahan, bagian Pengecekan Bahan juga melakukan pengukuran lebar bahan dari ujung ke ujung dan dari jarum ke jarum untuk semua roll bahan yang diinspeksi (sampling unit). Tujuannya adalah untuk mengetahui apakah lebar bahan aktual, baik fabric width dan cuttable width sesuai dengan informasi lebar bahan pada saat pemesanan (contract width).

Selain untuk mengukur performansi Supplier Kain, data ini juga digunakan untuk mengetahui keakuratan pengukuran lebar bahan yang dilakukan gudang. Selain itu digunakan pula oleh Marker Dept. untuk mengetahui rata-rata cuttable width, dimana data ini berguna untuk menentukan lebar marker.

3. Pembuatan Marker/Pola

Dengan mendapat input dari Gudang Bahan, yaitu Laporan Lebar Bahan yang berisi 100% fabric width dari setiap roll dan 10% random cuttable width, serta mendapat input dari Departemen Pengecekan Bahan yaitu data cuttable width,

maka Departemen Marker terlebih dahulu harus menentukan lebar marker untuk setiap rol-rol bahan yang ingin digunakan.

Proses ini memiliki peranan yang sangat penting terhadap performansi Fabric Width Utilization, karena lebar marker yang ditentukan akan menentukan seberapa besar hasil Fabric Width Utilization.

Jika lebar marker < lebar cuttable width, maka Fabric Width Utilization akan berkurang dan target tidak tercapai dan juga dapat menyebabkan masalah lain, yaitu terjadinya permintaan susun ulang marker dari Departemen Cutting.

4. Gelar

Proses Gelar terjadi di Departemen Cutting. Proses ini juga memiliki peranan penting dalam Fabric Width Utilization, karena operator Gelar harus memilih rol-rol bahan yang diinginakan yang sesuai dengan lebar marker sebelum proses gelar agar lebar bahan = lebar marker, sehingga Fabric Width Utilization benar-benar maksimal.

Karena Cutting merupakan proses terakhir dalam proses Fabric Width Utilization, maka Departemen MM juga melakukan audit aktual pemanfaatan lebar bahan. Hasil audit kemudian didokumentasikan dalam Laporan Audit

Fabric Width Utilization.

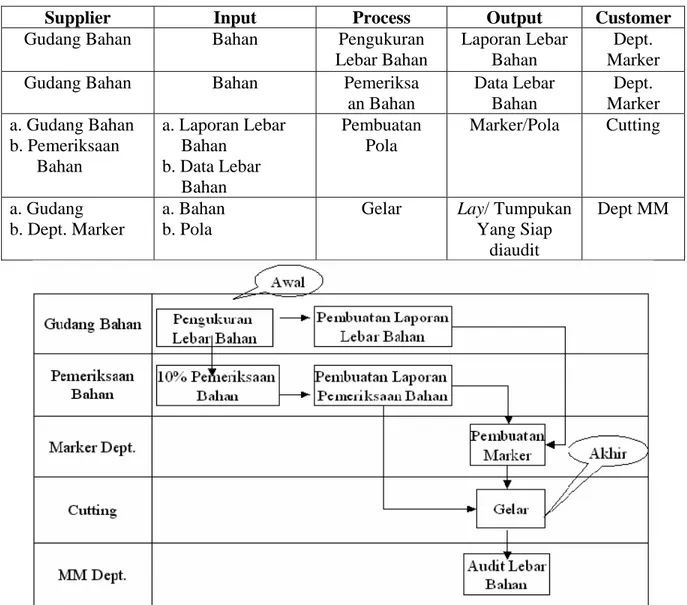

4.1.7 Studi SIPOC Proses dan Pemetaan Proses Antar Departemen

Studi S(Supplier), I(Input), P(Proses), O(Output), C(Customer) pada proses

saja Input yang diberikan Supplier yang dibutuhkan oleh suatu Proses untuk mendapatkan Output yang kemudian diberikan kepada Customer.

Tabel 4.1.2 Tabel SIPOC Proses Inti Fabric Width Utilization

Supplier Input Process Output Customer

Gudang Bahan Bahan Pemanfaatan Lebar Bahan

Tumpukan Yang Siap di Audit

MM Department Proses Inti Fabric Width Utilization adalah Proses Pemanfaatan Lebar Bahan dimana Gudang Bahan sebagai Supplier memberikan Input berupa bahan yang untuk menghasilkan output berupa tumpukan yang siap diaudit oleh Departemen MM.

Sedangkan sub-proses dan pemetaan proses antar departement dari Proses Inti Pemanfaatan Lebar Bahan itu sendiri terdiri dari 4 proses, yaitu:

1. Gudang Bahan memberi input berupa bahan untuk proses pengukuran lebar bahan yang dilakukan oleh operator gudang, dan hasil akhir dari proses ini adalah Laporan Lebar Bahan yang kemudian diberikan kepada Dept. Marker untuk proses pembuatan marker.

2. Proses pemeriksaan bahan 10% random sampling dilakukan oleh Departemen Pengecekan Bahan dengan mendapat input berupa bahan dari Gudang Bahan dan menghasilkan output berupa Laporan Pemeriksaan Bahan yang didistribusikan kepada Dept. Marker untuk proses pembuatan marker.

3. Untuk proses pembuatan marker, yaitu proses menentukan lebar marker dibutuhkan dua input, yaitu dari Gudang Bahan yang bera Laporan Lebar Bahan dan dari Departemen Pemeriksaan Bahan berupa data lebar bahan yang terdapat

di Laporan Pemeriksaan Bahan. Hasil akhir dari proses ini adalah maker yang siap digunakan oleh Departemen Cutting.

4. Proses Gelar yang terjadi di Departemen Cutting mendapat input dari Gudang Bahan berupa bahan dan dari Departemen Marker berupa marker, memberikan output berupa lay/tumpukan yang siap diaudit oleh Departement MM.

Tabel 4.1.3 Tabel SIPOC Sub Proses Fabric Width Utilization

Supplier Input Process Output Customer

Gudang Bahan Bahan Pengukuran

Lebar Bahan

Laporan Lebar Bahan

Dept. Marker

Gudang Bahan Bahan Pemeriksa

an Bahan Data Lebar Bahan Dept. Marker a. Gudang Bahan b. Pemeriksaan Bahan a. Laporan Lebar Bahan b. Data Lebar Bahan Pembuatan Pola Marker/Pola Cutting a. Gudang b. Dept. Marker a. Bahan b. Pola

Gelar Lay/ Tumpukan Yang Siap

diaudit

Dept MM

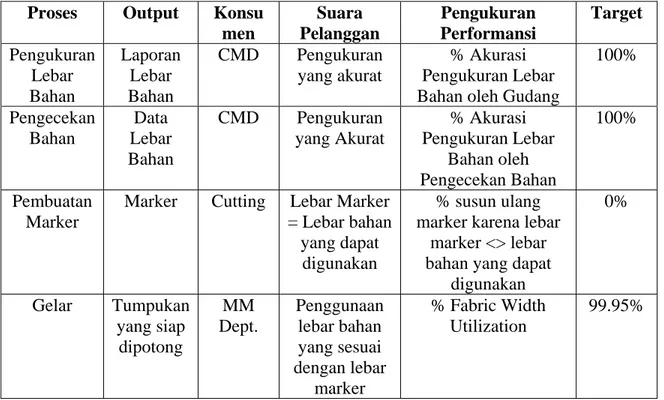

4.2 Measure

4.2.1 Suara Pelanggan (VOC) kepada Pengukuran Performansi (CTQ)

Mendeskripsikan suara pelanggan (VOC) untuk setiap proses yang ada pada tahap SIPOC terhadap Pengukuran Performansi (CTQ) bertujuan untuk mengetahui apakah selama ini suara pelanggan sudah terpenuhi atau tidak dan untuk mengetahui akar penyebab masalah yang terjadi karena tidak terpenuhinya suara pelanggan.

Untuk mengetahui tercapai atau tidaknya suara pelanggan, terukur dalam hasil pengukuran performansi, dimana jika hasil sesuai dengan target yang diinginkan, maka berarti suara pelanggan tercapai.

Tabel 4.2.1 di bawah ini mendeskripsikan suara pelanggan untuk proses

Fabric Width Utilization:

Tabel 4.2.1 Tabel Suara Pelanggan, Pengukuran Performansi dan Target Proses Output Konsu

men Suara Pelanggan Pengukuran Performansi Target Pengukuran Lebar Bahan Laporan Lebar Bahan CMD Pengukuran yang akurat % Akurasi Pengukuran Lebar Bahan oleh Gudang

100% Pengecekan Bahan Data Lebar Bahan CMD Pengukuran yang Akurat % Akurasi Pengukuran Lebar Bahan oleh Pengecekan Bahan 100% Pembuatan Marker

Marker Cutting Lebar Marker = Lebar bahan

yang dapat digunakan

% susun ulang marker karena lebar

marker <> lebar bahan yang dapat

digunakan 0% Gelar Tumpukan yang siap dipotong MM Dept. Penggunaan lebar bahan yang sesuai dengan lebar marker % Fabric Width Utilization 99.95%

4.2.2 Perencanaan Pengumpulan Data

Performansi tercapainya suara pelanggat diketahui dengan cara pelakukan pengukuran performansi. Pengukuran performansi dilakukan dengan cara mengumpulkan data-data pendukung, yaitu semua data yang berhubungan antara Suara Pelanggan (VOC) dan Pengukuran Performansi (CTQ); dan data ini kemudian akan menjadi tolak ukur untuk menentukan apakah target performansi tercapai atau tidak.

Perencanaan pengumpulan data dilakukan di semua departemen pada semua proses yang berhubungan, yaitu:

1. Gudang Bahan

Untuk mengetahui akurat atau tidaknya pengukuran yang dilakukan oleh Gudang Bahan, baik pengukuran fabric width ataupun cuttable width, maka MM Dept. melakukan audit akurasi hasil pengukuran lebar bahan di gudang.

Data yang dikumpulkan untuk analisa akurasi adalah data 2 bulan, yaitu bulan Maret’07 dan April’07.

2. Pengecekan Bahan

Sama halnya dengan Gudang Bahan, untuk mengetahui akurat atau tidaknya pengukuran yang dilakukan oleh bagian Pengecekan Bahan, maka MM Dept. melakukan audit akurasi hasil pengukuran lebar bahan dan data yang dikumpulkan untuk menganalisa akurasi pengukuran adalah data 2 bulan, yaitu bulan Maret’07 dan April’07.

3. Marker Dept.

Untuk mengetahui penyebab terjadi susun ulang marker karena lebar bahan <> lebar marker, maka perlu dilakukan pengumpulan data selama 2 bulan, yaitu bulan Maret’07 dan April’07.

4. Cutting

Untuk keperluan analisa data, data Audit Fabric Width Utilization yang dikumpulkan adalah data 2 bulan terakhir, yaitu bulan Januari’07 dan Februari’07 dan data 2 bulan mendatang, yaitu data bulan Maret’07 dan April’07

Semua data-data di atas saling berkaitan antara satu departemen dengan departemen lainnya, dan keakuratan data tersebut sangat penting dalam mengukur tercapainya target Fabric Width Utilization.

Data-data pendukung yang diperlukan untuk dalam proses Fabric Width Utilization digambarkan pada tabel 4.2.2.

Tabel 4.2.2 Tabel Perencanaan Pengumpulan Data Analisa Fabric Width Utilization Proses Pengukuran Performansi Ref. Order # Dimensi Utama Lokasi Pengumpulan Data Keter sediaan Data saat ini

Sumber Data Frekuensi Pengum pulan Data Periode Data yang digunakan Penguku ran Lebar Bahan % Akurasi Pengukuran Lebar Bahan oleh Gudang PO# - Tipe Bahan - Nama Operator Gudang Bahan pada proses pengukuran bahan

Tidak ada Laporan Audit

Pengukuran Lebar Bahan di Gudang Mingguan 1 bulan data baru Pengece kan Bahan % Akurasi Pengukuran Lebar Bahan oleh Pengecekan Bahan PO# Sch# - Tipe Bahan - Nama Operator Pengecekan Bahan

Tidak ada Laporan Audit

Pengukuran Lebar Bahan di Pengecekan Bahan Mingguan 1 bulan data baru Pembuat an Marker % susun ulang marker karena lebar marker <> lebar bahan yang

dapat digunakan Sch# - Penyebab Susun Ulang Marker - Tipe Bahan Cutting, ketika lebar marker > atau < dari cuttable width

Tidak ada Laporan

Permintaan Susun Ulang

Marker

Mingguan 2 bulan

data baru

Gelar % Fabric Width

Utilization Sch# - Alasan lebar marker <> cuttable width - Tipe Bahan Cutting setelah proses gelar

Ada Laporan Audit

Fabric Width Utilization Mingguan Data 2 bulan lalu dan Data baru 1 bulan

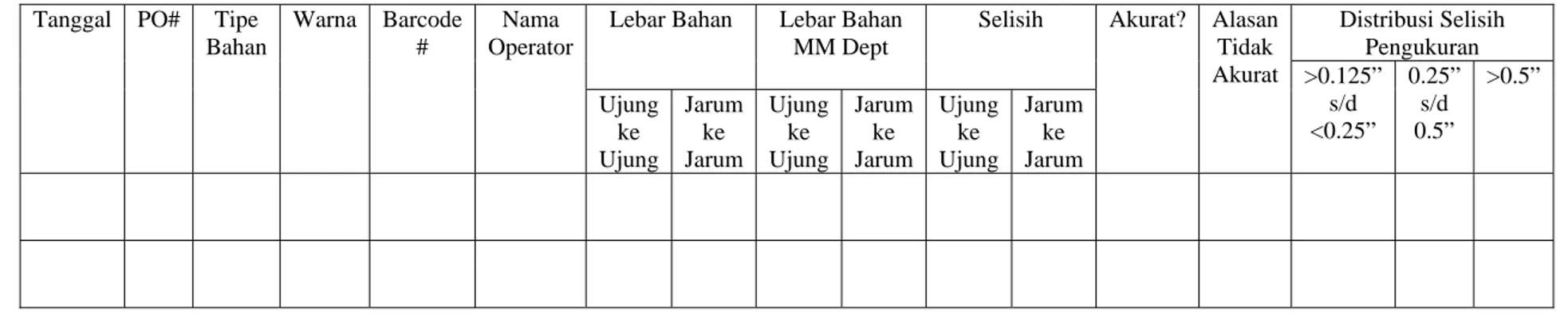

4.2.3 Penyusunan Format Laporan Data Pendukung

Supaya pengumpulan data dilakukan secara terarah, benar dan akurat, perlu dilakukan penyusunan format data pendukung.

Tabel 4.2.3 Format Laporan Audit Pengukuran Lebar Bahan di Gudang

Distribusi Selisih Pengukuran Tanggal PO# Tipe

Bahan Warna Barcode # Nama Operator Lebar Bahan Gudang Lebar Bahan MM Dept

Selisih Akurat? Alasan Tidak

Akurat >0.125” s/d <0.25” 0.25” s/d 0.5” >0.5”

Tabel 4.2.4 Format Laporan Audit Pengukuran Lebar Bahan di Pengecekan Bahan

Distribusi Selisih Pengukuran Lebar Bahan Lebar Bahan

MM Dept

Selisih Tanggal PO# Tipe

Bahan Warna Barcode # Nama Operator Ujung ke Ujung Jarum ke Jarum Ujung ke Ujung Jarum ke Jarum Ujung ke Ujung Jarum ke Jarum Akurat? Alasan Tidak Akurat >0.125” s/d <0.25” 0.25” s/d 0.5” >0.5”

Tabel 4.2.5 Format Laporan Permintaan Susun Ulang Marker

Lebar Ujung ke Ujung Sch# Buyer Warna Tipe

Bahan

Marker #

Lebar Marker

Asli Gudang Aktual

Aktual Cuttable Width Lebar Marker yang Diinginkan Alasan Susun Marker Ulang

Tabel 4.2.6 Format Laporan Audit Fabric Width Utilization

Lebar Bahan Ujung ke Ujung

Tgl Sch# Tipe

Bahan Buyer Lay No Marker No Total Ply

Panjang Marker (yds) Range Lebar Bahan Gudang MM Cuttable Width (Aktual) Lebar Marker Selisih Cuttable Width

4.3 Analisa Data

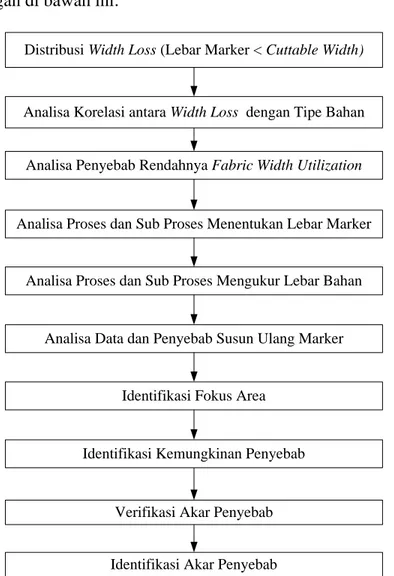

Proses analisa data masalah dan penyebab dilakukan dengan mengikuti flow seperti pada bagan di bawah ini:

Distribusi Width Loss (Lebar Marker < Cuttable Width)

Analisa Korelasi antara Width Loss dengan Tipe Bahan Analisa Penyebab Rendahnya Fabric Width Utilization

Analisa Proses dan Sub Proses Menentukan Lebar Marker Analisa Proses dan Sub Proses Mengukur Lebar Bahan

Analisa Data dan Penyebab Susun Ulang Marker Identifikasi Fokus Area

Identifikasi Kemungkinan Penyebab

Verifikasi Akar Penyebab Identifikasi Akar Penyebab

Gambar 4.3.1 Bagan Tahapan Analisa Data Masalah dan Akar Penyebab 4.3.1 Distribusi Width Loss (Lebar Marker < Cuttable Width)

Width Loss terjadi jika Fabric Width Utilization <100%, atau dapat dikatakan juga terjadi jika Lebar Marker < Lebar Cuttable Width. Semakin kecil width loss

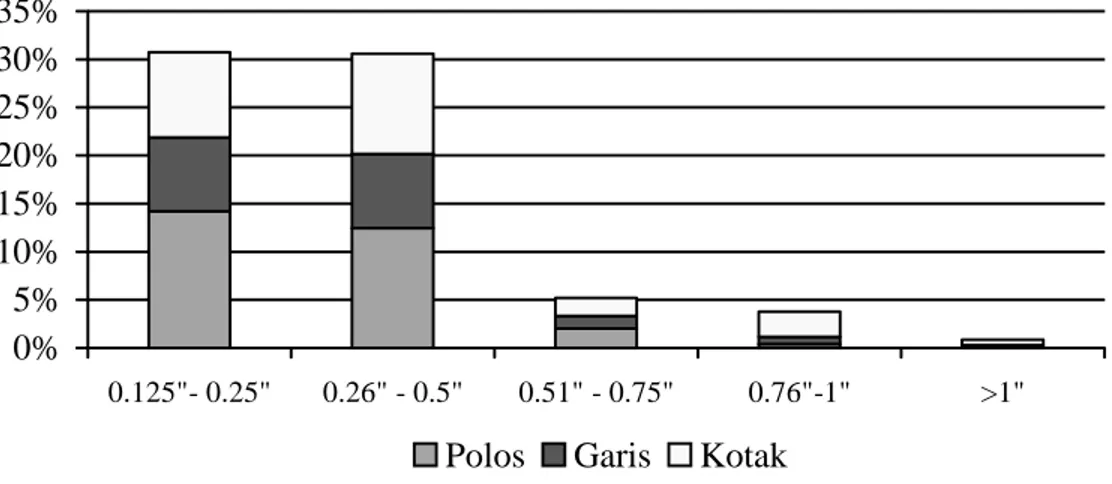

Analisa pertama yang dilakukan adalah analisa untuk mengetahui seberapa besar Width Loss untuk tiap tipe bahan. Analisa dilakukan dari data Fabric Width Utilization selama 2 bulan terakhir (Jan’07 – Feb’07). Lihat Lampiran 4.3.1 Data

Fabric Width Utilization bulan Januari’ 07 dan Februari’ 07.

Width Loss dikategorikan dalam 5 rentang, yaitu: antara 0.125”–0.25”; 0.25”-0.5”; 0.5”–0.75”; 0.75”–1” dan >1”. Pengkategorian rentang ini bertujuan untuk mengetahui apakah tiap tipe bahan tertentu memiliki kecenderungan terjadinya width loss yang berbeda.

0% 5% 10% 15% 20% 25% 30% 35% 0.125"- 0.25" 0.26" - 0.5" 0.51" - 0.75" 0.76"-1" >1"

Polos Garis Kotak

Gambar 4.3.2 Grafik Distribusi Width Loss (Lebar Marker < Cuttable Width) Terhadap Tipe Bahan (Polos, Garis, Kotak)

Lihat Gambar 4.3.2 Grafik Distribusi Width Loss (Lebar Marker < Cuttable Width) Terhadap Tipe Bahan (Polos, Garis, Kotak) di atas. Pada Gambar ini terlihat jelas setiap tipe bahan tidak memiliki rentang Width Loss tertentu, tetapi aktual data menunjukkan pada setiap rentang terjadi width loss untuk setiap tipe bahan.

0 1 2 3 0.0% 0.5% 1.0% 1.5% 2.0% 2.5% 3.0% % Width Loss

Dari hasil analisis: Tidak terdapatnya distribusi width loss tertentu untuk tipe bahan tertentu.

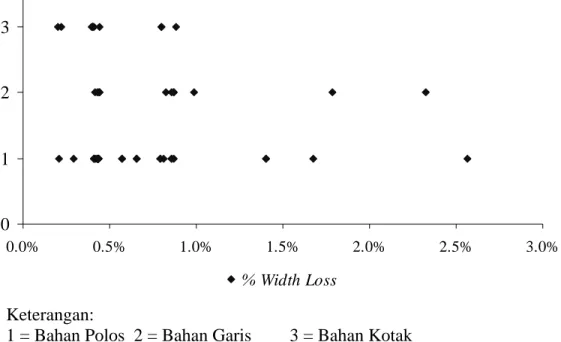

4.3.2 Analisa Korelasi Width Loss Terhadap Tipe Bahan

Analisa dilanjutkan dengan menganalisa apakah ada hubungan/korelasi yang terjadi antara width loss dengan tipe bahan. Data untuk analisa ini adalah Fabric Width Utilization bulan Januari’07 dan bulan Februari’07.

Keterangan:

1 = Bahan Polos 2 = Bahan Garis 3 = Bahan Kotak

Gambar 4.3.3 Diagram Pencar Antara Width Loss dengan Tipe Bahan

Lihat Gambar 4.3.3 Grafik Pencar Antara Width Loss dengan Tipe Bahan dan hubungkan dengan Gambar 4.2.5 Diagram Pencar dan Hubungannya antara 2

variable. Hasil analisa data yang digambarkan pada Gambar 4.3.3 menunjukkan dengan jelas bahwa tidak ada hubungan antara width loss dengan tipe bahan.

Dari hasil analisis: Tidak ada korelasi antara width loss dengan tipe bahan.

Karena hasil analisa 1 dan 2 membuktikan width loss terjadi di setiap tipe bahan dan setiap tipe bahan tidak memiliki distribusi width loss tertentu, serta tidak adanya korelasi antara width loss dengan tipe bahan, maka analisa dilanjutkan dengan tidak membedakan tipe bahan tertentu.

4.3.3 Analisa Penyebab Rendahnya Fabric Width Utilization

Analisa penyebab rendahnya Fabric Width Utilization atau analisa penyebab terjadinya width loss dilakukan dengan menggunakan data bulan Maret’07 dan April’07 (Lampiran 4.3.2)

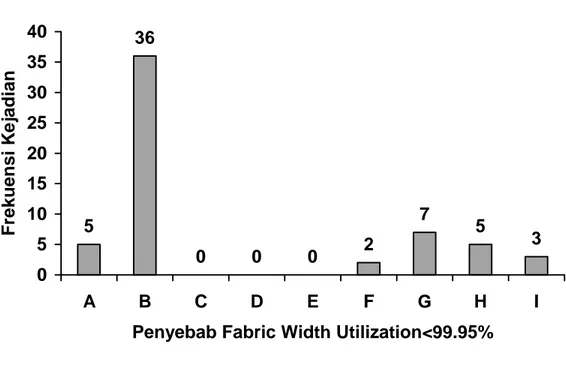

Ada beberapa penyebab yang mungkin terjadi sehingga hasil Fabric Width Utilization rendah. Faktor kemungkinan-kemungkinan penyebab tersebut adalah:

A. Tidak akuratnya hasil pengukuran lebar bahan yang dilakukan Gudang B. Marker Dept salah menentukan lebar marker

C. Dalam 1 lay terdapat beberapa lebar bahan

D. Lebar bahan yang dikeluarkan Gudang tidak sama dengan lebar bahan yang diminta Cutting

E. Operator Gelar salah memilih dan mengambil lebar bahan yang telah ditentukan

F. Planner Cutting salah memberi informasi tentang lebar bahan ketika meminta bahan dari Gudang

G. Lebar bahan tidak stabil dalam 1 roll

H. Bahan belum dialokasi tetapi sudah diminta Cutting I. Maker disusun hanya dalam 1 lebar bahan

Untuk data lebih detail, lihat Lampiran 4.3.2 Data Fabric Width Utilization

bulan Maret’07 dan April’07. Tabel 4.3.1 Tabel Penyebab dan Frekuensi Kejadian Penyebab Fabric Width Utilization<95%, menunjukkan yang menjadi penyebab utama adalah masalah (B) Marker Dept salah menentukan, (G) Lebar Bahan tidak stabil dalam 1 roll, (A) Tidak akuratnya hasil pengukuran lebar bahan yang dilakukan Gudang, (H) Bahan belum dialokasi tetapi sudah diminta Cutting, (I) Maker disusun hanya dalam 1 lebar bahan, dan (F) Planner Cutting salah memberi informasi tentang lebar bahan ketika meminta bahan dari Gudang.

5 36 0 0 0 2 7 5 3 0 5 10 15 20 25 30 35 40 A B C D E F G H I

Penyebab Fabric Width Utilization<99.95%

Frekuensi K

e

jadian

Gambar 4.3.5 Penyebab dan Frekuensi Kejadian Penyebab Fabric Width Utilization<99.95%. 36 7 5 5 3 2 0 0 0 74% 83% 91% 97% 100% 100% 100% 100% 62% 0 10 20 30 40 50 60 B G A H I F C D E 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Frekuensi Kejadian % akumulasi

Gambar 4.3.5 Grafik Pareto Penyebab Fabric Width Utilization <99.95% memperlihatkan yang 80% penyebab adalah:

(B) Marker Dept salah menentukan lebar marker (G) Lebar Bahan tidak stabil dalam 1 roll

(A) Tidak akuratnya hasil pengukuran lebar bahan yang dilakukan Gudang

Dari hasil analisis : Penyebab rendahnya Fabric Width Utilization adalah karena (B) Departemen Marker salah menentukan lebar marker, (G) Lebar bahan tidak stabil dalam satu rol, dan (A) Tidak akuratnya pengukuran lebar bahan yang dilakukan Gudang.

4.3.4 Analisa Proses dan Sub Proses Menentukan Lebar Marker

Dari pendefinisian ketiga penyebab pada analisa penyebab, lebar bahan tidak stabil dalam satu rol berarti kualitas bahan kurang bagus; sedangkan 2 penyebab lainnya yaitu (B) Salahnya lebar marker oleh Departemen Maker dan (A) Pengukuran lebar bahan yang tidak akurat oleh Gudang Bahan merupakan bagian dalam sub-proses Pengukuran Fabric Width Utilization.

Oleh sebab itu perlu dilakukan analisa proses dan sub proses yang lebih detail untuk mengetahui inti permasalahan yang terjadi sehingga menyebabkan rendahnya performansi Fabric Width Utilization.

4.3.4.1 Proses Menentukan Lebar Marker oleh Departemen Marker 4.3.4.1.1 Analisa Proses Menentukan Lebar Marker

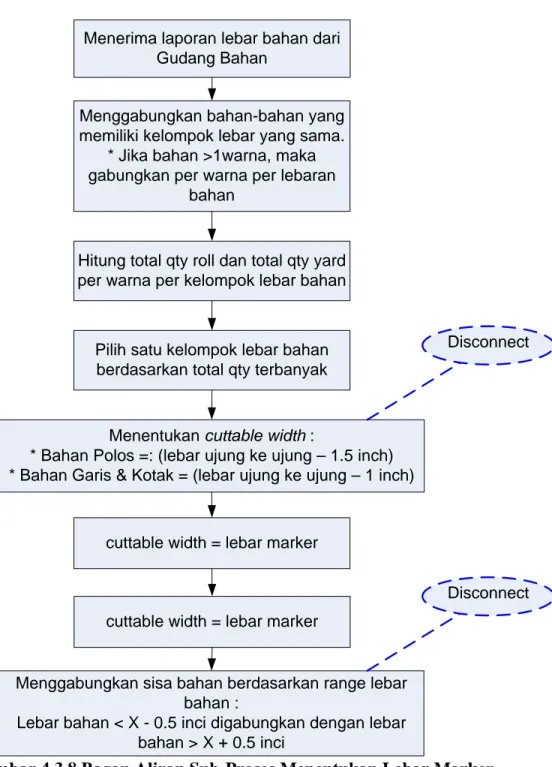

Lihat Gambar 4.3.7 Bagan Aliran Proses Mementukan Lebar Marker; terdapat disconnect (proses kritis) yang mempunyai kemungkinan besar terjadinya kesalahan atau masalah lainnya yang menyebabkan salahnya mementukan lebar marker.

4.3.4.1.2 Analisa Sub Proses Menentukan Lebar Marker

Analisa lebih lanjut pada proses disconnect di atas terlihat pada gambar 4.3.8 Bagan Aliran Sub-Proses Menentukan Lebar Marker.

Menggabungkan bahan-bahan yang memiliki kelompok lebar yang sama.

* Jika bahan >1warna, maka gabungkan per warna per lebaran

bahan

Hitung total qty roll dan total qty yard per warna per kelompok lebar bahan

Pilih satu kelompok lebar bahan berdasarkan total qty terbanyak

Menentukan cuttable width :

* Bahan Polos =: (lebar ujung ke ujung – 1.5 inch) * Bahan Garis & Kotak = (lebar ujung ke ujung – 1 inch)

cuttable width = lebar marker

cuttable width = lebar marker

Menggabungkan sisa bahan berdasarkan range lebar bahan :

Lebar bahan < X - 0.5 inci digabungkan dengan lebar bahan > X + 0.5 inci

Menerima laporan lebar bahan dari Gudang Bahan

Disconnect

Disconnect

Setelah ditelaah lebih lanjut, ternyata ada 2 disconnect yang terjadi pada sub-proses Menentukan Lebar Marker, yaitu pada sub-proses:

a) Menentukan cuttablewidth

Disconnect terjadi karena untuk menentukan cuttable width, Marker Dept langsung mengurangi 1.5 inch untuk bahan polos dan mengurangi 1 inch pada bahan garis dan kotak. Angka 1 inci dan 1.5 inci didapatkan dari hasil perkiraan lebar dari lubang jarum ke ujung bahan rata-rata 1-1.5 inci, sedangkan aktual total lebar bahan dari lubang jarum ke ujung bahan sisi kiri dan kanan hanya berkisar antara 0.75 inci sampai 1 inci saja baik untuk bahan polos, garis, maupun kotak.

Marker Dept dapat mengetahui cuttable width aktual dari sumber data Laporan Lebar bahan dari Gudang dimana Gudang Bahan melakukan pengukuran dari lubang jarum ke lubang jarum sebanyak 10% secara acak dan juga dapat menggunakan Laporan Pemeriksaan Bahan.

b) Menggabungkan sisa bahan berdasarkan range lebar bahan

Menggabungkan sisa bahan merupakan hal yang diperbolehkan menimbang:

1. kondisi aktual bahan memang memiliki lebar bahan yang tidak selalu sama

2. umumnya jumlah rol bahan yang memiliki lebar yang berlainan ini cenderung sedikit

3. untuk meningkatkan Effisiensi Cutting, dimana semakin banyak ply (lembaran bahan) dalam 1 bed (gelaran), maka kita dapat menghemat waktu cutting jika dibandingkan dengan banyak bed dengan jumlah ply yang sedikit hanya karena masalah lebar bahan yang berbeda-beda.

Kondisi saat ini, Departemen Marker menggabungkan Lebar bahan < X - 0.5 inci dengan lebar bahan > X + 0.5 inci, yang berarti width loss

(kerugian lebar bahan) yang terjadi karena penggabungan lebar bahan ini berkisar diantara 1 – 2 inci.

Angka width Loss 1 – 2 inci didapat dari perhitungan sebagai berikut: sebagai contoh: X = 56 inci, penggabungan lebar bahan A dengan B:

A. lebar bahan < X - 0.5 inci => lebar bahan A = 56 - 0.5 = 55.5 inci B. lebar bahan > X + 0.5 inci => lebar bahanB = 56 + 0.5 = 56.5 inci

Dari Laporan Lebar Bahan–Gudang: rata-rata cuttable width A = 54.5 inci dan

cuttable width B = 55.5 inci.

Tetapi karena Dept Marker tidak menggunakan data cuttable width dari Laporan Lebar Bahan-Gudang, maka:

penggabungan lebar bahanA (55.5 inci) dengan B (56.5 inci), berarti = (a) bahan polos: lebar marker = lebarbahan yang lebih kecil – 1.5 inci

lebar marker = 55.5 – 1.5 = 54 inci

width loss = width loss A + width loss B

= (cuttable width A – lebar marker) + (cuttable width B– lebar marker)

= (54.5 – 54) + (55.5 – 54) = 0.5 + 1.5 = 2 inci

(b) bahan garis/kotak: lebar marker = lebarbahan yang lebih kecil – 1 inci lebar marker = 55.5 – 1 = 54.5 inci

width loss = width loss A + width loss B

= (cuttable width A – lebar marker) + (cuttable width B– lebar marker)

= (54.5 – 54.5) + (55.5 – 54.5) = 0 + 1 = 1 inci

Dari hasil analisis : Salahnya menentukan lebar narker karena (1) Metode yang salah dalam menentukan cuttable width dan (2) metode yang salah dalam menggabungkan sisa bahan dengan lebar yang berbeda-beda dalam satu lebar marker

4.3.4.1.3 Analisa Penyebab Fabric Width Utilization < 99.95% Bulan Maret’07 dan April’07 Karena Dept Marker Salah Menentukan Lebar Marker Dari data Fabric Width Utilization Bulan Maret’07 dan April’07, terdapat 36 kejadian penyebab karena Dept Marker salah menentukan lebar marker.

Untuk mendukung analisa proses di atas, dilakukan analisa lebih lanjut dari setiap 36 kejadian tersebut apa yang sebenarnya terjadi sehingga dikatakan Dept Marker salah menentukan lebar marker.

Tabel 4.3.1 Tabel Penyebab Marker Dept salah menentukan lebar marker Selama Bulan Maret’ 07 dan April’07

No Penyebab Sch# Jumlah

Kejadian

Sch# Jumlah Kejadian 106696 2 102580 1 A Dept. Marker merubah lebar marker dan

tidak menginformasikannya ke Cutting Terdiri dari banyak warna dan lebar bahan, Dept Marker salah

menggabungkan lebar bahan karena Dept Marker tidak ingin membuat banyak marker 106140,02 1 106704 1 Total Kejadian 4 106701 1 102647 1 106709 1 106110 1 104047.03 1 106144.08 2 106107 1 106696 1 B Banyak warna dan lebar bahan

digabungkan dalam satu lebar marker, karena Operator tidak ingin menyusun banyak marker 110674.14 1 106693 1 Total Kejadian 11 104047.01 1 106694 1 102579.01 2 103110 1 102581.01 1 103114 1 106701 2 102652 1 110675,03 2 106693 1

C Kesalahan operator Marker, dimana dia salah menentukan lebar marker (Lebar bahan dari Ujung ke ujung – 1.75 sampai 2 inch)

107277 1

Total Kejadian 13

D Salah menghitung cuttable width (Lebar Ujung ke ujung – 1.5 inci)

107276 1

Total Kejadian 1

109722.01 2 103089 1

E Lebar marker dibuat saat Laporan Pemeriksaan Bahan belum lengkap. Dan pada saat Laporan Pemeriksaan Bahan sudah lengkap, Dept Marker tidak merubah lebar marker

109722.04 1

Total Kejadian 4

F Lebar marker dibuat saat Bahan belum lengkap (partial shipment). Dan pada saat Bahan sudah datang semua, Dept Marker tidak merubah lebar marker

110675.01 2 110675.01

Gambar 4.3.9 di bawah ini merupakan hasil analisa lebih lanjut tersebut, yaitu dengan mencari tahu penyebab Fabric Width Utilization < 99.95% Bulan Maret’07 dan April’07 karena Dept. Marker salah menentukan lebar marker.

4 11 13 1 4 3 0 2 4 6 8 10 12 14 A B C D E F

Penyebab Salah Menentukan Lebar Marker

Frekuensi K

e

jadian

Gambar 4.3.9 Diagram Batang Penyebab Dept.Marker Salah Menentukan Lebar Marker 13 11 4 4 3 1 67% 78% 89% 97% 100% 36% 0 5 10 15 20 25 30 35 C B A E F D 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Frekuensi Kejadian % akumulasi

Gambar 4.3.10 Diagaram Pareto Penyebab Dept.Marker Salah Menentukan Lebar Marker

Diagam Batang pada Gambar 4.3.9 dan Diagram Pareto pada Gambar 4.3.10 melukiskan dengan jelas penyebab utama salahnya menentukan lebar marker.

Dari hasil analisis: Penyebab Utama Salahnya Dept. Marker menentukan lebar marker adalah karena (C) Kesalahan Operator menghitung untuk menentukan lebar marker, (B) Banyak warna dan lebar bahan digabungkan dalam satu lebar marker karena Operator tidak ingin menyusun banyak marker, (A) Tidak adanya informasi dari Dept. Marker ke Cutting jika Marker melakukan perubahan lebar marker, dan (D) Dept Marker tidak merubah lebar marker pada saat informasi yeng lengkap sudah tersedia dan sudah diterima.

4.3.4.2 Pengukuran Lebar Bahan oleh Gudang Bahan

Penyebab Utama ke-3 dari Fabric Width Utilization <99.95% adalah Tidak akuratnya hasil pengukuran lebar bahan yang dilakukan oleh Gudang Bahan.

Lihat Lampiran 4.3.3 Data Audit Pengukuran Lebar Bahan di Gudang Bahan Bulan April'07 & Mei'07. Dari total 140 roll yang diaudit, hanya 111 rol yang mempunyai hasil pengukuran yang akurat. Lebar bahan dituliskan dalam pecahan desimal 0.25”, 0.5”, 0.75” dan 1”.

Pengukuran lebar bahan dikatakan akurat jika dan hanya jika: a) Lebar Bahan < Lebar Bahan saat audit 0.125 inci.

Ada 3 penyebab tidak akuratnya hasil pengukuran, yaitu: 1. Salah pengukuran

Salah pengukuran berarti lebar bahan > 0.125 inci atau < 0.125 inci dari hasil pengukuran saat audit terjadi

2. Salah tulis

Salah tulis berarti angka lebar bahan yang ditulis di rol tidak sama dengan stiker lebar bahan yang ditempel di rol

3. Masalah packaging bahan

Dikatakan rol bahan memiliki masalah packaging jika didapati bahan terlipat-lipat atau bahan di gulung dengan tidak rata, sehingga operator susah melakukan pengukuran lebar bahan, dan pengukuran menjadi tidak akurat.

Dari 111 kejadian tidak akurat, 27 kejadian karena salah pengukuran. Tabel 4.3.2 dilukiskan lebih jelas dalam Diagram Batang pada Gambar 4.3.11 dan Digaram Pareto pada Gambar 4.3.12 menyatakan 93% masalah utamanya adalah karena Salah pengukuran.

Tabel 4.3.2 Data Penyebab & Frekuensi Kejadian Pengukuran Lebar Gudang Tidak Akurat Bulan April’07 & Maret’07

Total Roll Audit Total Roll Pengukur an Akurat % Akurasi Penguk uran

Penyebab Ketidak-akuratan Frekuensi Kejadian

% Frekuensi

Kejadian

(A) Salah pengukuran 27 93.10%

(B) Salah tulis 1 3.43%

140 111 79.29%

27 1 1 0 5 10 15 20 25 30 A B C

Penyebab Pengukuran Lebar Bahan Tidak Akurat

Fr e k ue ns i K e ja di a n

Gambar 4.3.11 Diagram Batang Penyebab Pengukuran Lebar Bahan oleh Gudang Tidak Akurat

27 1 1 97% 100% 93% 0 5 10 15 20 25 30 A B C 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Frekuensi Kejadian % akumulasi

Gambar 4.3.12 Diagram Pareto Penyebab Pengukuran Lebar Bahan oleh Gudang Tidak Akurat

4.3.4.2.1 Analisa Proses dan Sub Proses Pengukuran Lebar Bahan -Gudang Analisa proses pengukuran lebar bahan dapat mengungkapkan permasalahan-permasalahan yang terjadi pada saat pengukuran dilakukan sehingga dapat diketahui pula apa yang menyebabkan terjadinya masalah salah pengukuran.

Lihat Gambar 4.3.13 Bagan Aliran Proses Pengukuran Lebar Bahan oleh Gudang Bahan.

Gambar 4.3.13 Bagan Aliran Proses Pengukuran Lebar Bahan oleh Gudang Bahan

Ada 2 disconnect yang terjadi pada proses mengukur lebar bahan, yaitu: 1. Proses mengukur lebar bahan dari ujung ke ujung

2. Proses mencari dan menempelkan stiker lebar bahan pada rol bahan satu per satu 4.3.4.2.2 Analisa SubProses Pengukuran Lebar Bahan dari Ujung Ke Ujung

Bagan aliran proses mengukur lebar bahan dari ujung ke ujung yang dilakukan oleh Operator Gudang Bahan pada Gambar 4.3.14 menunjukkan ada 3

disconnect, yaitu pada proses:

1. Memposisikan meteran tukang kayu pada ujung bulu bahan sisi kiri

Lihat Gambar 4.3.15 (a) sisi kiri. Orang ke 1 yang berada di sisi kiri tidak memposisikan meteran tukang kayu dengan benar, karena dia memposisikan angka 0 pada bulu bahan, sedangkan bulu bahan tidak termasuk dalam kategori lebar bahan dari ujung ke ujung.

2. Menarik meteran tukang kayu sampai ke sisi ujung kanan bahan

Lihat Gambar 4.3.15 (b) sisi kanan. Orang ke 2 yang berada di sisi kanan menarik dan memposisikan meteran tukang kayu dengan benar, yaitu pada ujung bahan (tidak termasuk bulu bahan). Dikatakan memposisikan dengan benar karena jari tangan menahan bulu bahan di bawah meteran.

3. Membaca hasil pengukuran dan membulatkan hasil desimal

Lihat Gambar 4.3.15 (b) orang ke-2 memposisikan meteran tukang kayu dengan benar, tetapi lihat Gambar (c)- hasil pengukuran yang ditulis adalah 58.75. Hasil pengukuran aktual adalah 58.675 inci dan pembulatan desimal haruslah

pembulatan ke bawah, yaitu 58.5, karena jika pembulatan dilakukan ke atas berarti lebar bahan aktual < hasil pengukuran, dan ini dapat menyebabkan

cuttable width aktual > lebar marker, sehigga Fabric Width Utilization rendah. Dalam hal ini dikatakan Operator salah membaca dan membulatkan hasil desimal.

1 orang berdiri di sisi kiri 1 orang berdiri di sisi kanan

Ada masalah wrapping roll pada

sisi kiri?

Mengecek setiap rol satu per satu

Ada masalah wrapping roll pada sisi

kanan?

Mengecek setiap rol satu per satu

Buka ujung plastik di sisi kiri

Tarik dan rapikan bahan agar bahan tidak terlipat-lipat

Buka ujung plastik di sisi kanan

Tarik dan rapikan bahan agar bahan tidak terlipat-lipat

Memposisikan meteran tukang kayu pada ujung bulu bahan sisi kiri. (Posisi awal untuk pengukuran dimulai

dari angka 0)

Menarik meteran tukang kayu sampai ke sisi ujung kanan bahan

(bulu tidak termasuk).

Membaca hasil pengukuran dan membulatkan hasil desimal (0.25",

0.5", 0.75")

Menuliskan hasil pengukuran ke plastik rol bahan

Disconnect Disconnect Disconnect

Gambar 4.3.14 Bagan Aliran Sub-Proses Pengukuran Lebar Bahan oleh Gudang Bahan

Gambar 4.3.15 Foto Proses Pengukuran Lebar Bahan di Gudang Dari hasil analisis : Pengukuran Lebar Bahan tidak akurat karena : (1) Operator tidak mengerti apa yang dimaksud dengan lebar bahan dari ujung ke ujung dan (2) Operator salah membulatkan hasil pengukuran lebar bahan

4.3.4.2.3 Analisa SubProses mencari dan menempelkan stiker lebar bahan

Gambar 3.4.16 Bagan Aliran Proses Mencari dan Menenpelkan Stiker Lebar Bahan

Analisa Sub Proses pada Gambar 3.4.16 menunjukkan ada 2 disconect, yaitu: 1. Menaruh semua kertas angka pada rol

Dikatakan disconect karena lokasi gudang yang luas dan tinggi menggunakan ex-haust fan dan pada saat operator menaruh kertas pada rol, kemungkinan besar kertas yang kecil dan ringan tertiup oleh aliran angin sehingga jatuh atau tercampur dengan kertas pada rol di sampingnya. Lihat Gambar 4.3.15 (d) kertas hanya diletakkan di atas rol tanpa perekat.

2. Menempekan kertas angka pada setiap sisi

Operator menggunakan isolasi untuk menempelkan kertas ke rol bahan. Ini adalah cara kerja yang kurang baik karena selain membuang waktu untuk mencari isolasi, menempelkan dan memotong isolasi, juga membuat besar kemungkinan

terjadinya kesalahan menempelkan kertas angka sesuai dengan angka lebar bahan pada rol.

Dari hasil analisis: Kertas angka bukanlah bahan yang tepat sebagai sumber informasi lebar bahan dari ujung ke ujung sehingga menyebabkan salahnya informasi lebar bahan dari Gudang.

4.3.5 Analisa Penyebab Terjadinya Susun Ulang Marker Bulan Maret’ 07 Salah satu akibat jika pada saat proses gelar, lebar marker <> lebar bahan, baik dalam kondisi lebar marker > lebar bahan, atau lebar marker < lebar bahan, maka Dept.Cutting akan meminta Dept. Marker untuk melakukan susun ulang marker sesuai dengan lebar bahan aktual. Secara proses dan fungsi, terjadinya susun ulang marker berkaitan dengan Fabric Width Utilization,

Sebenarnya permintaan susun ulang dapat memberi pengaruh positif terhadap

Fabric Width Utilization jika ditemukan kondisi lebar marker < lebar bahan, tetapi kondisi aktual yang terjadi saat ini Dept. Marker lebih cenderung untuk meminta Dept. Marker untuk susun ulang marker jika didapati lebar marker > lebar bahan. Dengan kondisi yang seperti ini, permitaan susun ulang marker tidak memberi pengaruh apa-apa untuk Fabric Width Utilization.

Oleh sebab itu, merupakan salah satu hal yang penting jika kita melakukan analisa penyebab terjadinya susun ulang marker dengan tujuan agar Dept Marker dapat melakukan susun ulang dengan baik dan benar tanpa menyusun ulang marker dan target Fabric Width Utilization 99.95% tercapai.

Data diambil dari Laporan Permintaan Susun Ulang Marker yang terjadi selama bulan Maret’ 07. Lihat Lampiran 4.3.4 Data Kejadian & Penyebab Susun Ulang Marker Bulan Maret’07. Ada 58 kejadian permintaan yang diajukan Cutting kepada Dept Marker untuk menyusun ulang marker, 81.03% terjadi karena lebar marker > lebar bahan, dan ada 5 penyebab. Tabel 4.3.3 dan Gambar 4.3.17 merangkumkan penyebab dan frekuensi kejadian, dan Diagram Pareto pada Gambar 4.3.18 memberi gambaran lebih jelas penyebab utama terjadinya susun ulang marker ini.

Tabel 4.3.3 Tabel Penyebab dan Frekuensi Kejadian Penyebab Susun Ulang Marker Bulan Maret’ 07

Penyebab Frekuensi Kejadian

% Frekuensi Kejadian (A) Salah informasi Lebar Bahan dari Gudang 8 13,79% (B) Gudang salah pengukuran lebar bahan 26 44,83% (C) Marker salah menentukan lebar marker 1 1,72% (D) Lebar bahan tidak stabil dalam 1 roll 12 20,69% (E) Gudang salah ukuran & inconsistant width 5 8,62%

(F) Lain-lain 6 10,34%

8 26 1 12 5 6 0 5 10 15 20 25 30 A B C D E F

Penyebab Susun Ulang Marker

Frekuensi K

e

jadian

Gambar 4.3.17 Diagram Batang Penyebab dan Frekuensi Kejadian Susun Ulang Marker 26 12 8 6 5 1 66% 79% 90% 98% 100% 45% 0 10 20 30 40 50 60 B D A F E C 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Frekuensi Kejadian % akumulasi

Gambar 4.3.18 Grafik Pareto Penyebab Susun Ulang Marker

Dari hasil analisis: 80% penyebab utama terjadinya susun ulang marker adalah (B) Pengukuran Lebar Bahan oleh Gudang tidak akurat, (D) Lebar Marker tidak stabil dalam 1 rol, (A) Salahnya Informasi Lebar Bahan dari Gudang

4.3.6 Identifikasi Fokus Area

Dari hasil analisa data, analisa proses dan sub proses di atas, semua penyebab digabungkan dalam Identifikasi Fokus Area. Tujuannya adalah mendaftarkan kembali semua penyebab utama untuk membatasi fokus area dalam proses identifikasi kemuungkinan penyebab.

Tabel 4.3.4 merupakan rangkuman fokus area penyebab Fabric Width Utilization <99.95%.

Tabel 4.3.4 Fokus Area Penyebab Fabric Width Utilization < 99.95%

No Penyebab Penyebab Utama

Kesalahan Operator menghitung untuk menentukan lebar marker

Kesalahan Operator menggabungkan sisa bahan dengan lebar yang berbeda-beda dalam satu lebar marker

Tidak adanya informasi dari Dept. Marker ke Cutting jika Marker melakukan perubahan lebar marker

1 Departemen Marker salah menentukan lebar marker

Dept Marker tidak merubah lebar marker pada saat informasi yeng lengkap sudah tersedia dan sudah diterima

2 Lebar bahan tidak stabil dalam satu rol

Supplier Bahan bermasalah saat proses packaging rol bahan

Operator tidak mengerti apa yang dimaksud dengan lebar bahan dari ujung ke ujung Operator salah membulatkan lebar bahan 3 Tidak akuratnya pengukuran

lebar bahan yang dilakukan

Gudang Kertas angka bukanlah bahan yang tepat sebagai sumber informasi lebar bahan dari ujung ke ujung

4.3.7 Identifikasi Akar Penyebab

Identifikasi kemungkinan penyebab adalah cara untuk mengidentifikasikan kembali semua penyebab yang terjadi.

Tabel 4.3.5 Tabel Identifikasi Akar Penyebab Fabric Width Utilization < 99.95%

Penyebab Manusia Metode Alat

Kesalahan Operator menghitung untuk

menentukan lebar marker Kesalahan Operator

menggabungkan sisa bahan dengan lebar yang berbeda-beda dalam satu lebar marker Tidak adanya informasi dari Dept. Marker ke Cutting jika Marker melakukan

perubahan lebar marker Dept Marker tidak merubah lebar marker pada saat informasi yeng lengkap sudah tersedia dan sudah diterima Kurangnya kesadaran akan pentingnya Fabric Width Utilization Penggunaan metode yang salah dalam: 1. menentukan lebar

marker

2. mengelompokkan lebar bahan yang berbeda-beda dalam satu lebar marker

Operator tidak mengerti apa yang dimaksud dengan lebar bahan dari ujung ke ujung Operator salah membulatkan lebar bahan

Operator Gudang kurang memiliki pengetahun tentang melakukan tugas dan tanggung jawab pentingnya

melakukan pekerjaan dengan benar

- Metode yang salah dalam:

1.mengukur lebar bahan

2.membulatkan hasil pengukuran

Kertas angka bukanlah bahan yang tepat sebagai sumber informasi lebar bahan dari ujung ke ujung

Menggunakan kertas membuat

banyak proses yang tidak berguna Supplier Bahan bermasalah

saat proses packaging rol bahan

Supplier tidak

menggunakan metode yang benar saat packaging

4.3.8 Verifikasi Kemungkinan Penyebab

4.3.8.1 Verifikasi Kemungkinan Penyebab di Dept Marker 1. Salah Menentukan lebar marker

Analisa Data Fabric Width Utilization bulan Maret’07 dan April’07 untuk masalah salah menentukan lebar marker. Untuk mengetahui apakah terjadi kesalahan dalam menentukan lebar marker, perbandingan dilakukan antara: 1. Selisih (C) Lebar Bahan ke (D) Lebar Lubang Jarum-Lubang Jarum 2. Selisih (C) Lebar Bahan ke (A) Lebar Marker

Jika hasil perbandingan 1 < 2, maka dinyatakan Dept. Marker salah

menentukan lebar marker, dalam arti mereka hanya menggunakan metode lebar marker = lebar bahan – 1 sampai 1.5 inci.

Tabel 4.3.6 Verifikasi Penyebab Salah Menentukan Lebar Marker Schedule # (A) Lebar Marker (B) Cuttable Width Audit (C) Lebar Bahan (D)10% Lebar Lubang Jarum ke Lubang Jarum (E) Selisih (C) dan (D) (F) Selisih (C) dan (A) Penentu an Lebar Marker Salah ? 106694 62.5 62.75 63.75 62.75 1 1.25 Ya 103114 56.625 56.75 57.75 56.625 1.125 1.125 Tidak 102581.01 57 57.25 58 57.375 0.625 1 Ya 104047.01 60.25 60.75 61.5 60.75 0.75 1.25 Ya 106701 62 62.125 62.75 62 0.75 1.75 Tidak 110675.03 57.75 58 59 58.125 0.875 1.75 Ya 107277 57.75 58 59 58 1 1.75 Ya 103110 56” 56.50” 57.25 56.5 0.75 1.25 Ya 106693 62” 62.25” 63 62.125 0.875 1 Ya 102652 50” 50.50” 51.25 50.5 0.75 1.25 Ya 102579.01 56.50” 56.75 57.5 56.675 0.875 1 Ya Total Sch# 11 Ya = 9

Dari data pada tabel di atas, ternyata dari total 11 sch#, didapat 9 sch# dimana Dept Marker salah menentukan lebar marker.

2. Mengelompokkan lebar bahan yang berbeda-beda dalam satu lebar marker

Analisa Data Fabric Width Utilization bulan Maret’07 dan April’07 untuk masalah salah mengelompokkan lebar bahan yang berbeda-beda dalam satu lebar marker.

Dinyatakan terjadi salah pengelompokkan jika perbedaan antara lebar bahan satu dengan lebar bahan lainnya lebih dari 0.5 inci dari lebar lubang jarum ke ujung.

Tabel 4.3.7 Tabel Hasil Penggabungan Beberapa Lebar Marker Menjadi Satu Lebar Marker Schedule # (A) Lebar Marker (B) Lebar Bahan (C) Rata-rata Lebar Ujung ke Lubang Jarum (D) Selisih (B) ke (A) (E) Penggabungan > 0.5 inci (C) ? 102647 56.75 58; 58.25; 58.5 1 1,75 0.75 -Ya 106110 62.25 64.25; 64.5 1 2,25 1.25 - Ya 106144.08 43.5 45/ 45,75 0.75 2,25 1.5 - Ya 106709 61.25 61/62 0.75 0,75 0 - Tidak 104047.03 60.375 61.5/61.75/62 0.75 1,63 0.875 - Ya 106107 62.25 64,5/ 65 1 2,75 1.75 - Ya 110674.14 57 58,5/59,75 1 2,75 1.75 -Ya 106701 62 63,25/64,5 0.75 2,50 1.75 - Ya 106696 - 2 62 63.5 0.75 1,50 0.75 - Ya 106693 62 63/63,5 1 1,50 0.5 - Tidak Total sch# 10 Ya = 8

Lihat Tabel 4.3.7, dari 10 sch#, ada 8 sch# yang memiliki masalah pengabungan lebar bahan diantara 0.875 sampai 1.75 inci.

Dari hasil analisis: Salah Menentukan lebar marker dan salah menggabungkan beberapa lebar bahan dalam satu marker – benar merupakan penyebab masalah.

4.3.8.2 Verifikasi Kemungkinan Penyebab di Gudang Bahan

Verifikasi dilakukan dengan mengajukan tanya jawab secara tertulis kepada Operator Gudang Bahan yang melakukan proses pengukuran bahan untuk mengetahui apakah kemungkinan penyebab dibawah ini adalah benar-benar penyebab.

1. Operator Gudang kurang memiliki pengetahun tentang melakukan tugas dan tanggung jawab pentingnya melakukan pekerjaan dengan benar

2. Metode yang salah dalam mengukur lebar bahan dan dalam membulatkan hasil pengukuran

Tabel 4.3.8 Tabel Hasil Tanya Jawab Pembulatan Hasil Pengukuran Lebar Ujung ke Ujung Jawaban Pembulatan Benar/Tidak ? Aktual pengukuran Op 1 Op 2 Pembulatan yang Benar Op 1 Op 2 56 1/16 (56.0625) 56.25 56 56 Tidak Benar 56 3/16 (56.01875) 56.25 56.5 56.25 Benar Tidak 56 9/16 (56.5625) 56.75 56.5 56.50 Tidak Tidak 56 1/8 (56.125) 56 56.25 56 Benar Tidak 56 5/8 (56.625) 56.75 56.75 56.50 Tidak Tidak

Tabel 4.3.9 Tabel Hasil Tanya Jawab Questioner Proses Pengukuran Lebar Bahan di Gudang Bahan

Pertanyaan Jawaban

A. Proses Pengukuran

1. Apakah anda mengerti pentingnya mengukur lebar bahan secara akurat dan apa pengaruh dari ketidak-akuratan pengukuran?

Op1: Ya, sadar jika lebar marker > lebar bahan, maka terjadi susun ulang marker. Tapi tidak tahu apa pengaruhnya jiga lebr bahan > lebar marker

Op2: Tidak tahu sama sekali 2. Apakah anda tahu bagaimana cara

mengukur lebar bahan dengan benar?

Op1: ya, ujung bahan termasuk bulu bahan

Op2: Ya, ujung bahan tidak termasuk bulu bahan

3. Pengukuran apa saja yang dilakukan untuk lebar bahan ?

Op1: Dari ujung ke ujung Op2: Dari ujung ke ujung 4. Mengapa anda tidak melakukan

pengukuran lebar dari ujung bahan ke lubang jarum ?

Op1. Karena tidak punya waktu (terlalu sibuk)

Op2: Karena tidak penting, yang penting hanya dari ujung ke ujung

B. Cara Membulatkan Hasil Pengukuran 5. Mengapa hasil pengukuran perlu di bulatkan ?

Op1: Karena jika tidak dibulatkan akan banyak terdapat lebar bahan untuk semua rol

Op2: Karena disuruh atasan 6. Apa saja pembulatannya ? Op1 & Op2: 0; 0.25; 0.50; 0.75; 1 7. Bagaimana cara pembulatan yang

benar ?

Op1: Pembulatan ke bawah Op2 :Pembulatan ke atas

Dari hasil analisis: Operator tidak tahu dengan pasti bagaimana melakukan pengukuran yang benar dan seberapa pentingnya melakukan tugas dengan benar, Operator tidak membulatkan hasil pengukuran ke bawah, Operator tidak selalu melakukan pengukuran dari Ujung ke Lubang Jarum

4.3.9 Identifikasi Akar Penyebab

Tabel 4.3.10 merangkumkan akar penyebab Fabric Width Utilization

<99.95%.

Tabel 4.3.10 Tabel Identifikasi Akar Penyebab Fabric Width Utilization <99.95%

No Akar Penyebab Dept.

1 Operator tidak tahu dengan pasti bagaimana melakukan pengukuran yang benar dan seberapa pentingnya melakukan tugas dengan benar 2 Operator tidak membulatkan hasil pengukuran ke

bawah

3 Operator tidak selalu melakukan pengukuran dari Ujung ke Lubang Jarum

4 Menggunakan kertas membuat banyak proses yang tidak berguna

Gudang Bahan

5 Salah Menentukan lebar marker

6 salah menggabungkan beberapa lebar bahan dalam satu marker

7 Operator Marker tidak menyadari pentingnya menentukan lebar marker = cuttable width

Dept Marker

4.4 Improve/ Perbaikan

Tahap perbaikan dimulai setelah analisa akar penyebab selesai. Langkah-langkah perbaikan hanya dibuat untuk semua penyebab yang diungkapkan pada tahap Identifikasi Akar Penyebab.

Table 4.4.1 Tabel Solusi Akar Penyebab Fabric Width Utilization < 99.95% No Akar Penyebab Langkah Perbaikan

1 Operator tidak tahu dengan pasti bagaimana melakukan pengukuran yang benar dan seberapa pentingnya melakukan tugas dengan benar

Mengadakan pelatihan dan pengarahan kepada Operator Gudang tentang :

- Pengenalan dan penerapan SOP baru - Menjelaskan pentingnya pengaruh hasil

pengukuran yang akurat 2 Operator tidak membulatkan hasil

pengukuran ke bawah

Membuat papan standard pembulatan hasil pengukuran dan meletakkannya di area Gudang Bahan

3 Operator tidak selalu melakukan pengukuran dari Ujung ke Lubang Jarum

Membuat SOP pengukuran lebar bahan yang benar dan tepat

4 Menggunakan kertas membuat banyak proses yang tidak berguna

Mengubah kertas ke bentuk stiker angka 5 Salah Menentukan lebar marker

6 salah menggabungkan beberapa lebar bahan dalam satu marker

Membuat SOP:

- menentukan lebar marker

- menggabungkan beberapa lebar bahan yang berbeda ke dalam satu lebar marker

7 Operator Marker tidak menyadari pentingnya menentukan lebar marker = cuttable width

Mengadakan pelatihan untuk Operator Marker tentang:

- Pentingnya menentukan lebar marker = cuttable width

- Pengenalan dan cara menerapkan SOP Baru

8 Lebar bahan dalam 1 roll tidak stabil

Memberi umpan balik kepada Supplier secara berkala

Gambar 4.4.1 SOP Baru Aliran Proses Pengukuran Lebar Bahan di Gudang Bahan

99,66% 99,46% 99,70% 99,70% 99,90% 99,80% 100,22% 99,89% 100,40% 99,89% 98,8% 99,0% 99,2% 99,4% 99,6% 99,8% 100,0% 100,2% 100,4% 100,6%

Feb Mar Apr May June July Wk31 Wk32 Wk33 Wk34 Fabric Width Utilization Target Linear (Fabric Width Utilization)

Sebelum Perbaikan Sesudah Perbaikan

Gambar 4.4.3 Grafik Perbandingan Hasil Fabric Width Utilization Sebelum dan Sesudah Perbaikan

Setelah penerapan langkah perbakan yang dimulai pada bulan Mei 2007, secara bertahap hasil Fabric Width Utilization meningkat. Ini terbukti dari garis liner (Fabric Width Utilization) menunjukkan tren ke atas, yang berarti peningkatan terjadi dan telah mencapai target mulai dari bulan Juli di minggu ke 32, yaitu 100.22%.

Tetapi terjadi penurunan hasil Fabric Width Utilization pada Minggu ke-31 yang dikarenakan: ada 2 sch#, yaitu:

Sch# 111993 : Dept.Marker salah menentukan lebar marker karena informasi Lebar Ujung ke Lubang Jarum terlambat, sedangkan marker sangat diperlukan oleh Dept. Cutting

Sch# 115591: Dept. Marker salah menentukan lebar marker karena tidak mengikuti SOP baru.

4.5 Control

Kita dapat memasuki tahapan control, jika perbandingan hasil antara sebelum dan sesudah penerapan langkah perbaikan menunjukkan hasil yang memberi

peningkatan sampai mencapai target yang dituju.

4.5.1 Hasil Fabric Width Utilization Pada Tahap Control

99.66% 99.46% 99.70% 99.89% 99.96% 100.16% 100.13% 100.02% 100.00% 99.90% 99.70% 99.0% 99.2% 99.4% 99.6% 99.8% 100.0% 100.2% 100.4%

Feb Mar Apr May June July Aug Sept Oct Nov Dec

Fabric Width Utilization Target Linear (Fabric Width Utilization)

Sebelum Perbaikan Sesudah Perbaikan

Gambar 4.5.1 Grafik Hasil Fabric Width Utilization Tahap Control

Dalam tahapan Control ini, hasil Fabric Width Utilization semakin meningkat bahkan melebihi target, ini berarti semua bagian yang terkait benar-benar sudah mengerti pentingnya pencapaian Fabric Width Utilization dan melakukan proses yang berhubungan dengan sesuai dengan langkah-langkah perbaikan dan dengan benar.

4.5.2 Analisa Keuntungan Finansial

Tercapainya target Fabric Width Utilization, berarti ada keuntugan yang diraih. Karena pengukuran performansi ini berhubungan dengan penghematan bahan, dan penghematan bahan berarti juga penghematan bahan baku yang juga berati keuntungan dalam bentuk uang-pun didapat.

Berdasarkan perhitungan yang dijabarkan pada bab 4.1.4 Perkiraan Dampak Finansial, maka keuntungan finansial yang di dapat adalah sebagai dalam Tabel 4.5.1 di bawah ini.

Tabel 4.5.1 Tabel Keuntungan Finansial Karena Fabric Width Utilization >99.95%

Aug Sept Oct Nov Dec

Fabric Width Utilization

99.96% 100.16% 100% 100.13% 100.02%

Lebar Bahan 0.25” 0.5” 0.5” 0.5” 0.5”

Panjang bahan yang dihemat (yds) 0.01 0.07 0.07 0.07 0.07 K Keeuunnttuunnggaann F Fiinnaannssiiaall U USS$$ 1 1,,772233..552 2 U USS$$ 1 133,,110066..448 8 US$ 11,215.45 US$ 10,562.98 US$ 12,216.75