1

BAB V

ANALISA DATA

Berdasarkan analisa dan perhitungan serta hasil monitoring data yang ada, serta menggunakan metode TVP dalam melakukan Restorasi yang telah dilakukan maka dapat disimpulkan bahwa hasil pencapain OEE setiap bulanya jarang sekali mencapai target yang telah ditentukan, kemudian dari hasil pengambilan data Cycle Time ternyata banyak sekali ditemukan Loss time pada proses pembuatan barang yang disebabkan oleh berbagai macam penyebab, Seperti contoh masih ditemukan Operator melakukan pengambilan barang yang jaraknya cukup jauh, yang seharusnya pekerjaan ini hanya dilakukan oleh Leader lapangan yang sedang bertugas. ini tentunya sangat berpengaruh terhadap pengeluaran barang yang dihasilkan setiap harinya.

Dari data monitoring dan analisa langsung di lapangan masih banyak sekali di temukan problem didalam proses, dan juga masalah Quality sehingga ini menjadi penyebab rendahnya hasil pencapain OEE setiap harinya. Dari hasil analisa tersebut bisa kita ketahui penyebab-penyebab mengapa sampai timbul Loss time didalam proses pembuatan barang, dari Loss Time yang ada bisa dijabarkan kembali melalui analisa menggunakan Video yang telah di ambil untuk setiap proses pembuatan suatu barang.

Permasalahanya kondisi tersebut kadang tidak diperhatikan oleh penanggung jawab dilapangan mereka hanya bekerja tanpa memikirkan mengapa target produksi tidak pernah tercapai dan kondisi tersebut sudah sangat lama terjadi. Kurangnya Skill operator dilapangan, dan minimnya komunikasi antara

2

karyawan dengan karyawan hal tersebut sangat penting didalam suatu line Produksi karena sangat berpengaruh terhadap kinerja dilapangan .

DESCRIPTION JAN'13 FEB'13 MAR'13 APR'13 MAY'13

LOADING 19070 19380 19345 21290 24180 STOP 2390 2730 3321 3270 3013 NG RATIO 0.2% 0.2% 0.4% 0.5% 0.4% OEE 63.0% 56.6% 50.4% 58.3% 63.7% LOSS SPEED 24.3% 29.1% 32.0% 25.8% 23.4% LOSS STOP 12.5% 14.1% 17.2% 15.4% 12.5%

( Sumber : Hasil Pengolahan Data )

5.1 Analisa Stop Loss

Pada bagian analisa Loss stop akan dijelaskan secara terperinci bagaimana Stop Loss sangat berpengaruh terhadap Overal Equipment Effectivennes, Karena waktu operasional atau Loading Time akan diserap oleh Loss-Loss yang terjadi didalam sebuah proses produksi. Hal ini kadang tidak disadari oleh penanggung jawab dilapangan, mereka membiarkan operator melakukan pekerjaan seorang leader mengambil komponen part dengan berjalan meninggalkan tempat kerja.

Dari data yang diambil dibulan januari 2013 dari total loading time 19070 menit terdapat 2390 Stop loss yang terjadi, atau sekitar 12,5% dibulan tsb. Pada bulan Februari sendiri dari total Loading time 19380 menit terdapat 2730 menit atau sekitar 14.1% naik dibandingkan bulan januari. Untuk bulan maret sendiri

3

dari total Loading time 19345 menit terdapat Stop loss 3321 menit atau 17.2% naik dibandingkan data dibulan februari, sedangkan pada bulan April untuk total Loading time 21290 menit terdapat 3279 menit dan untuk persentasenya 15.4% sedikit menurun dibandingkan bulan maret.dan pada bulan May sendiri total

Loading time 24180 menit terdapat 3013 menit Stop loss atau 12.5% untuk persentasinya.

Jika dilihat dari data yang ada, Loss Stop yang terjadi setiap bulanya mengalami kenaikan dan ini juga dibarengi oleh planing produksi yang makin meningkat, kondisi tersebut seharusnya bisa dijadikan bahan untuk perbaikan bagaimana menanggulangi masalah yang terjadi untuk mengurangi bahkan menghilangkan Stop loss yang terjadi didalam proses produksi.

5.2 Analisa Speed Loss

Untuk menganalisa Speed loss yang terjadi pada line Ignition coil akan dijelaskan bagaimana Speed loss sampai bisa terjadi, Setiap pekerjaan didalam membuat suatu barang tentunya ada pergerakan yang dilakukan. Kondisi tersebut yang harus kita ketahui dalam melakukan analisa Speed loss. Untuk suatu proses biasanya mempunyai standard atau Cycle time dalam merakitnya menjadi barang setengah jadi atau dalam membuat suatu barang sampai selesai. Kondisi tersebut ternyata tidak selalu akurat, atau tidak selalu sesuai dengan CT yang telah ditentukan.

Banyak sekali faktor yang menjadi penyebab timbulnya Speed loss, contoh yang paling gampang seperti part yang tidak kunjung tiba dari proses sebelumnya,yang artinya menjadi waktu menunggu, kemudian part yang susah

4

dirakit karena ukuran atau dimensi yang tidak standard sehingga menyulitkan kerja operator, menggambil part yang terlalu jauh dan masih banyak lagi penyebab terjadinya Speed loss didalam proses produksi.

Dari hasil analisa data dan monitoring pada bulan Januari 2013 dari total

Loading sebenyak 19070 menit terdapat 14.4% Speed loss yang terjadi, Sedang dibulan Februari dari total Loading time 19380 menit terdapat 29.3% Speed loss, ada sedikit kenaikan dibandingkan bulan Januari. Untuk bulan Maret dari total

Loading time 19345 menit terdapat 32.4% Speed loss yang terjadi atau mengalami kenaikan 3.1 % dibandingkan pada bulan Februari. Sedangkan dibulan April dari total Loading time 21290 menit ada sekitar 26.4% Speed loss yang terjadi, walaupun planning produksi naik tetapi untuk speed loss sedikit mengalami penurunan sekitar 6% dibandingkan pada bulan maret.Untuk bulan May dengan total Loading time 24180 menit terdapat sekitar 23.8% speed loss.

5.3 Analisa OEE

Setelah melakukan analisa data pada bulan januari sampai bulan May 2013, pada bulan juni dilakukan Restorasi untuk analisa secara mendalam penyebab rendahnya OEE serta penjelasan singkat mengenai aktivitas yang akan dilakukan untuk perbaikan OEE .

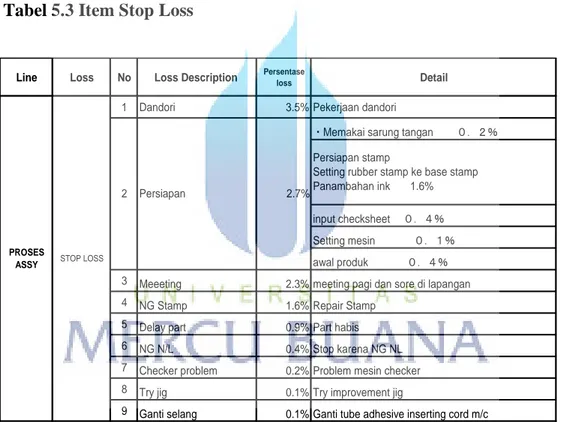

Pada bulan juni 2013 pencapaian Overal Equipment Efectivennes 71.3% dengan kondisi Stop Loss 12.6 %, ada 3 Stop loss yang paling tinggi dari banyaknya Stop Loss yang terjadi, yang paling tinggi pertama adalah pada proses

Dandori atau pengantian model yang mencapai persentase 3.5%, dan yang kedua adalah aktivitas persiapan produksi yang menyumbang angka sekitar 2.7%, dan

5

yang ke tiga adalah aktivitas meeting pagi yang menyerap waktu atau persentasenya 2.3%.

Kemudian untuk Speed loss pada bulan juni 2013 sekitar 15.9%, digolongkan untuk tiga besar, yang pertama adalah Burrr tori atau proses repaire 5.9% yang artinya masih banyak masalah didalam proses karena dengan adanya aktivitas tersebut maka waktu yang terbuang sangat tinggi. Kemudian yang kedua adalah operation manual dimana mempunyai speed loss 3.3%, untuk operation manual lebih ke arah Man time dimana proses tidak mengunakan mesin meainkan harus dilakukan oleh operator. Proses tersebut membutuhkan pengoprasian secara manual yang secara tidak langsung membutuhkan waktu untuk menjalankanya contohnya seperti proses penggukuran panjang cord Hight tension walaupun untuk pemotonganya menggunakan cutting mesin tetapi dalam pengechekan didalam proses masih harus mengunakan proses manual.

Selanjutnya untuk Speed loss tertinggi yang ketiga yaitu Setting tinggi lifter, dimana untuk setting tinggi lifter seharusnya dilakukan oleh seorang penanggung jawab dilapangan, melakukan pekerjaan yang bukan pekerjaanya akan menghabiskan waktu operator dalam memproduksi suatu barang.

Kemudian untuk Quality loss sendiri setelah dilakukan analisa terdapat 0.2% , pada bulan juni 2103, jika dilihat dari data bulan januari sampai bulan may 2013 untuk Quality loss terbilang kecil tetapi tetap saja waktu yang dibutuhkan karena adanya Quality loss tersebut mempengaruhi pencapain OEE. Untuk kategori Quality loss yang masuk tiga besar antara lain komponen sen 0.02% hal tersebut terjadi karena ada bagian dalam part yang seharusnya tertutup resin tapi terlihat dari luar, kemudian yang ke dua yaitu pemotongan Cord H/T terlalu

6

pendek menyumbang 0.01% masalah tersebut seharusnya tidak terjadi jika adanya

control terhadap mesin cutting yang melakukan pemotongan Cord H/T tersebut. Kemudian untuk yang ketiga ialah salah penggunaan part yang mempunyai persentase sekitar 0.01%, kurangnya kontrol serta tidak jelasnya Identifikasi barang didalam area produksi salah satu penyebab masalah tersebut bisa timbul dan juga peran penanggung jawab lapangan tentunya sangat diperlukan untuk menanggulangi masalah tsb, Identifikasi yang jelas memudahkan operator dalam mengambil part yang akan dikerjakan dalam proses produksi.

( Sumber : Hasil Pengolahan Data )

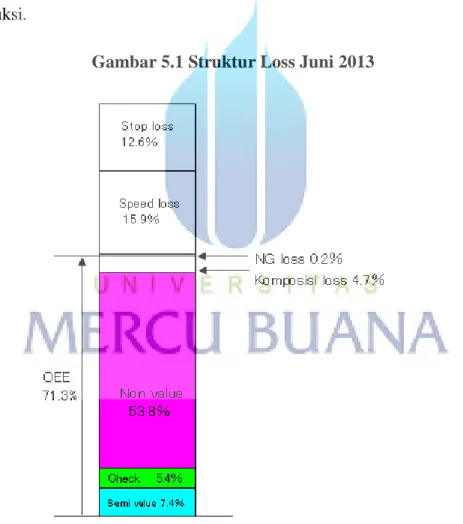

Pada grafik Struktur loss yang dibuat berdasarkan data pada bulan juni 2013, bisa disimpulan bahwa dari target OEE 85% untuk pencapainya hanya

7

71.3%. untuk grafik yang berwarna adalah pencapaian dari OEE yang terdiri dari Semi Value 7.49%, Check 5.4%, dan pada hasil analisa loss untuk Non Value 53.8%, untuk grafik yang tidak berwarna adalah loss yang terjadi dari total loading time.

Pada grafik yang tidak berwarna terdiri dari Quality Loss 0.2%, speed loss 20% dan untuk stop loss 12.6%. masih banyaknya loss yang terjadi adalah bukti tidak seriusnya dalam penangganan didalam proses prosuksi itu sendiri, kondisi tersebut harus segera dilakukan perbaikan demi perbaikan agar bisa tercapai target yang telah ditentukan. Dari hasil analisa loss-loss yang terjadi didalam proses kerja bisa dilakukan pemisahan secara detail untuk mengetahuai apa saja penyebab dari loss tersebut. Jika secara visualisasi semangkin banyak warna yang ada pada Grafik Struktur Loss, maka semangkin bagus kondisi suatu produksi dengan di dukung data yang benar-benar akurat.

Dari hasil analisa pada Loss yang terjadi pada bulan juni, untuk kategori tiga besar Stop loss yaitu Ganti Model (Dandori), Persiapan produksi, dan yang terakhir adalah meeting pagi. Kemudian untuk penyebabnya sendiri untuk dandori sebenarnya bisa dilakukan perbaikan dari production plan, tetapi perlu diingat bahwa aktivitas Dandori sendiri pada dasarnya pasti ada dan tidak bisa dihilangkan karena bagian dari proses produksi itu sendiri. Tetapi juga harus dibuat standard waktu yang dibutuhkan untuk proses Dandori.

8 Hasil analisa loss pada Metode TVP

OEE Stop loss 12.6%

71.3% Dandori 3.5% ⇒ Persiapan prod 2.7% ⇒ 1.10% Meeting pagi 2.3% ⇒ 0.7% NG Stamp 1.6% ⇒ 0.0% Delay part 0.9% ⇒ 0.0% NG N/L 0.4% ⇒ 0.0% Checker problem 0.2% ⇒ 0.0% Try jig 0.1% ⇒ 0.0% Ganti selang 0.1% ⇒ 0.0% NG Primary 0.1% ⇒ 0.0% Speed loss 15.9% Burry tori 5.9% ⇒ 0.0% Operation manual 3.3% ⇒ 1.7%

Sett tinggi lifter 2.2% ⇒ 0.0%

Proses lambat 1.3% ⇒ 0.0%

Memperbaiki posisi cord 1.1% ⇒ 0.5%

Mengganti cord 0.9% ⇒ 0.0%

Membersihkan bekas lem 0.4% ⇒ 0.0%

Memposisikan coil ke box 0.3% ⇒ 0.0%

Mengambil stok coil 0.3% ⇒ 0.0%

Bercakap-cakap 0.2% ⇒ 0.0%

NG loss 0.2% 0.0%

Component Seen 0.02% ⇒ 0.0%

Hose / Cord Dimension Short 0.01% ⇒ 0.0%

Mistake Coil Ignition 0.01% ⇒ 0.0%

Mistake Core 0.01% ⇒ 0.0%

No Load 0.18% ⇒ 0.0%

Primery 0.05% ⇒ 0.0%

Solder seen 0.01% ⇒ 0.0%

Terminal Oblique 0.01% ⇒ 0.0%

Before ImproveTarget After Improve

(Sumber : Hasil Pengolahan Data ) Tabel 5.2 Data Loss Juni 2013

9

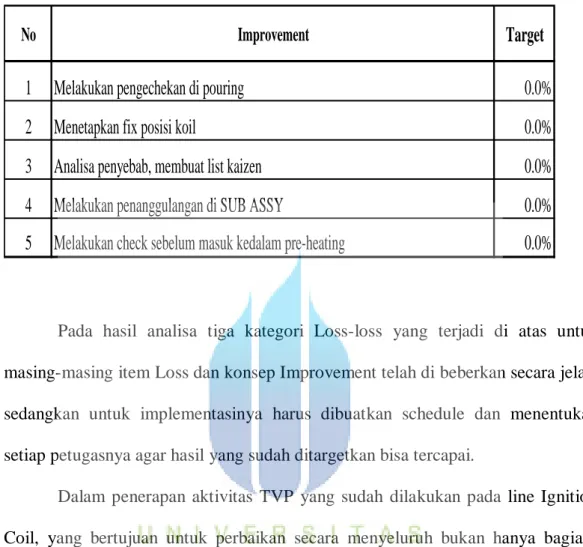

5.4 Konsep Improvement

Setelah melakukan analisa dari data yang didapat dan dari hasil analisa dengan menggunakan metode TVP, Dari tiga kategori loss yang terjadi didalam proses produksi akan dijelaskan secara terperinci apa saja penyebab tingginya loss yang terjadi setiap harinya, dan diharafkan bisa segera dilakukan Improvement untuk memperbaiki kondisi produksi yang kurang baik dalam pencapaian target OEE.

Line Loss No Loss Description Persentase loss Detail

1 Dandori 3.5% Pekerjaan dandori

・Memakai sarung tangan 0.2%

input checksheet 0.4%

Setting mesin 0.1%

awal produk 0.4%

3 Meeeting 2.3% meeting pagi dan sore di lapangan 4 NG Stamp 1.6% Repair Stamp

5 Delay part 0.9% Part habis 6 NG N/L 0.4% Stop karena NG NL 7 Checker problem 0.2% Problem mesin checker 8 Try jig 0.1% Try improvement jig

9 Ganti selang 0.1% Ganti tube adhesive inserting cord m/c 2

PROSES ASSY

Persiapan stamp

Setting rubber stamp ke base stamp Panambahan ink 1.6%

STOP LOSS

Persiapan 2.7%

10

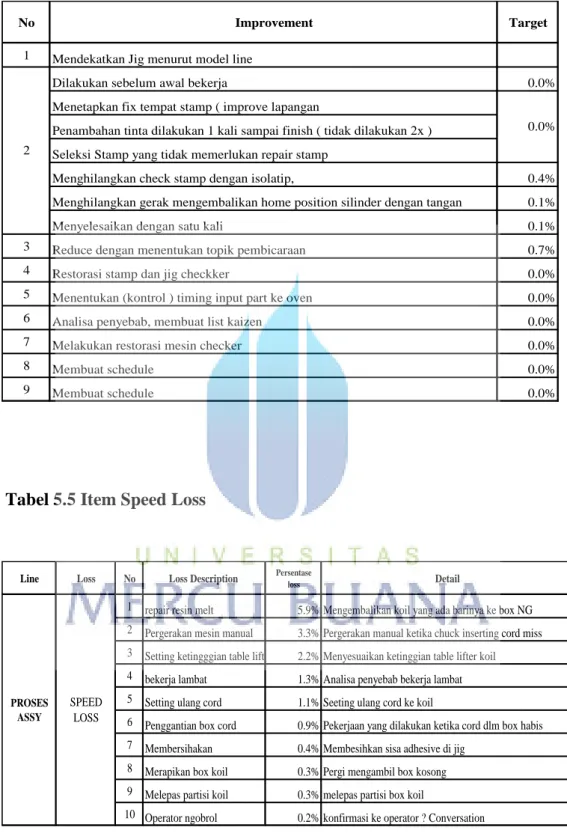

No Improvement Target

1 Mendekatkan Jig menurut model line

Dilakukan sebelum awal bekerja 0.0% Menetapkan fix tempat stamp ( improve lapangan

Penambahan tinta dilakukan 1 kali sampai finish ( tidak dilakukan 2x ) Seleksi Stamp yang tidak memerlukan repair stamp

Menghilangkan check stamp dengan isolatip, 0.4% Menghilangkan gerak mengembalikan home position silinder dengan tangan 0.1% Menyelesaikan dengan satu kali 0.1% 3 Reduce dengan menentukan topik pembicaraan 0.7% 4 Restorasi stamp dan jig checkker 0.0% 5 Menentukan (kontrol ) timing input part ke oven 0.0% 6 Analisa penyebab, membuat list kaizen 0.0% 7 Melakukan restorasi mesin checker 0.0%

8 Membuat schedule 0.0%

9 Membuat schedule 0.0%

2

0.0%

Line Loss No Loss Description Persentase loss Detail

1 repair resin melt 5.9% Mengembalikan koil yang ada barinya ke box NG 2 Pergerakan mesin manual 3.3% Pergerakan manual ketika chuck inserting cord miss 3 Setting ketingggian table lifter 2.2% Menyesuaikan ketinggian table lifter koil 4 bekerja lambat 1.3% Analisa penyebab bekerja lambat 5 Setting ulang cord 1.1% Seeting ulang cord ke koil

6 Penggantian box cord 0.9% Pekerjaan yang dilakukan ketika cord dlm box habis 7 Membersihakan 0.4% Membesihkan sisa adhesive di jig

8 Merapikan box koil 0.3% Pergi mengambil box kosong 9 Melepas partisi koil 0.3% melepas partisi box koil

10 Operator ngobrol 0.2% konfirmasi ke operator ? Conversation

PROSES ASSY

SPEED LOSS

Table 5.4 Konsep Improvement Stop Loss

11

No Improvement Target

1 Menghilangkan /mengelap resin melt setelah keluar dari vacumm pouring 0.0%

2 Menghilangkan chuck miss 0.0%

3 Dilakukan oleh leader 0.0%

4 improve langkah kerja , education 0.0%

5 tidak ada setting ulang 0.0%

6 Dilakukan oleh leader 0.0%

7 improve adhesive tidak beleber ke jig 0.0%

8 Dilakukan oleh leader 0.0%

9 Dilakukan oleh leader 0.0%

10 Tidak stop mesin 0.0%

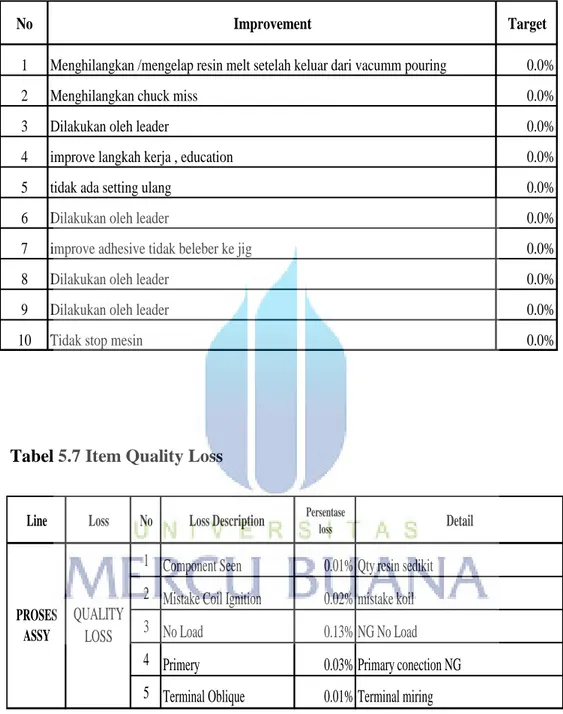

Line Loss No Loss Description Persentase loss Detail

1 Component Seen 0.01% Qty resin sedikit

2 Mistake Coil Ignition 0.02% mistake koil

3 No Load 0.13% NG No Load

4 Primery 0.03% Primary conection NG

5 Terminal Oblique 0.01% Terminal miring

PROSES ASSY

QUALITY LOSS

Tabel 5.6 Konsep Improvement Speed Loss

12

No

Improvement

Target

1

Melakukan pengechekan di pouring

0.0%

2

Menetapkan fix posisi koil

0.0%

3

Analisa penyebab, membuat list kaizen

0.0%

4

Melakukan penanggulangan di SUB ASSY

0.0%

5

Melakukan check sebelum masuk kedalam pre-heating

0.0%

Pada hasil analisa tiga kategori Loss-loss yang terjadi di atas untuk masing-masing item Loss dan konsep Improvement telah di beberkan secara jelas, sedangkan untuk implementasinya harus dibuatkan schedule dan menentukan setiap petugasnya agar hasil yang sudah ditargetkan bisa tercapai.

Dalam penerapan aktivitas TVP yang sudah dilakukan pada line Ignition Coil, yang bertujuan untuk perbaikan secara menyeluruh bukan hanya bagian-bagian tertentu saja, setelah dilakukan analisa mengunakan metode yang di anut pada TVP, 30% OEE yang hilang secara sia-sia ternyata dapat ditemukan dengan melakukan analisa secara mendalam. Untuk pencapaian OEE yang sudah dilakukan analisa pada bulan juni bisa mencapai 71.3 %, dimana terdapat tiga kategori loss yang menjadi penyebab rendahnya pencapaian OEE,

Jika kita melihat dari hasil monitoring OEE tiap bulanya pada tahun 2012 periode januari sampai December, untuk Average pencapaian OEE hanya 62.9% saja. Kemudian pada analisa data yang dilakukan pada bulan januari sampai May

13

2013 untuk Average OEE hanya tercapai sekitar 60.2% saja, itu artinya tidak ada perubahan untuk pencapaian OEE setiap bulanya pada tahun 2013.

Jika kita hitung, berapa kerugian perusahaan akibat tidak tercapianya hasil produksi akibat rendahnya OEE tsb. Kemudian untuk tiga kategori loss terbesar yang didapat dari analisa data TVP, yaitu untuk Speed Loss yang mencapai 15.9%, Kemudian disusul Stop Loss dengan persentasenya 12.6% , dan untuk Qulity Loss 0.2% hasil analisa data pada bulan Juni 2013.

Pada dasarnya kenaikan pada hasil pengukuran nilai OEE setelah dilakukan analisa dan perbaikan secara bertahap, tidak akan bisa bertahan dan akan lebih buruk jika kondisi tersebut tidak segera dilakukan perbaikan secepatnya. Dan bisa dipastikan perusahaan akan terus merugi, khususnya pada produksi pembuatan Ignition Coil.

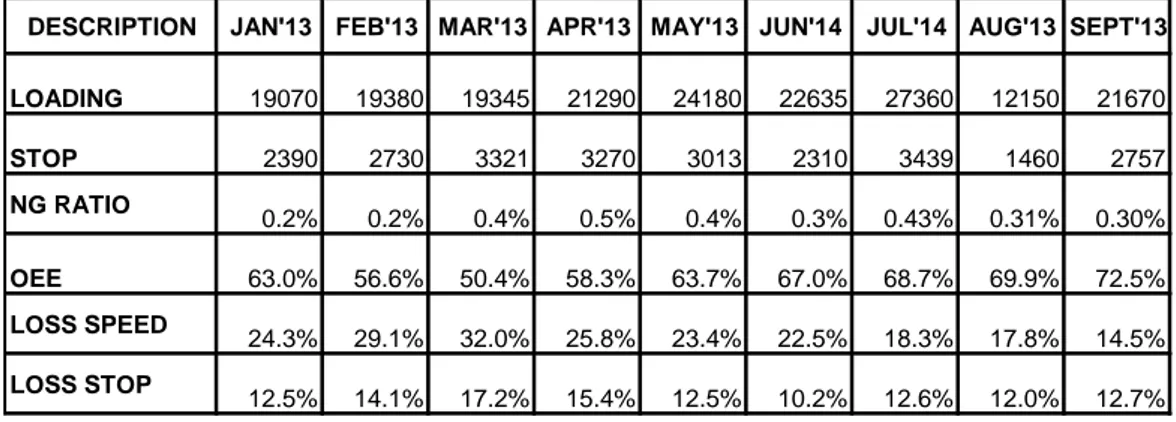

Berikut hasil monitoring sampai bulan Juli sampai September tetapi disini tidak dijelaskan secara detail loss-loss yang terjadi, pada intinya ketika perbaikan dilakukan secara konsisten maka hasil yang akan dicapai juga akan sesuai dengan apa yang diharafkan.

DESCRIPTION JAN'13 FEB'13 MAR'13 APR'13 MAY'13 JUN'14 JUL'14 AUG'13 SEPT'13

LOADING 19070 19380 19345 21290 24180 22635 27360 12150 21670 STOP 2390 2730 3321 3270 3013 2310 3439 1460 2757 NG RATIO 0.2% 0.2% 0.4% 0.5% 0.4% 0.3% 0.43% 0.31% 0.30% OEE 63.0% 56.6% 50.4% 58.3% 63.7% 67.0% 68.7% 69.9% 72.5% LOSS SPEED 24.3% 29.1% 32.0% 25.8% 23.4% 22.5% 18.3% 17.8% 14.5% LOSS STOP 12.5% 14.1% 17.2% 15.4% 12.5% 10.2% 12.6% 12.0% 12.7%