Diajukan untuk memenuhi salah satu syarat Memperoleh gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

Nama : Yohanes Boedianto

NIM : 025214002

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

Presented as Partial Fulfilment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

Name : Yohanes Boedianto

NIM : 025214002

MECHANICAL ENGINEERING STUDY PROGRAM

DEPARTMENT OF MECHANICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang telah disebutkan dalam kutipan dan dalam daftar pustaka sebagaimana layaknya karya ilmiah.

Yogyakarta, Agustus 2007 Penulis

Karya ini kupersembahkan untuk :

Jesus Christ, my Sheeperd and my Saviour

Papa dan Mama tercinta

Adik-adikku yang terkasih

Merlyana Soik yang kucintai

dalam upaya menjamin kelancaran kegiatan produksi. Penyokong tersebut adalah perangkat peralatan yang mampu untuk memindahkan ataupun mengangkat bahan, material, hasil, atau unit produksi dari suatu tahapan produksi ke tahapan yang lainnya ataupun dari suatu departemen menuju departemen lainnya. Forklift merupakan salah satu jawaban dari problema tersebut.

Material yang akan diangkat oleh forklift ini dibatasi sampai pada berat maksimum dua ton. Maka peralatan pengangkat didesain sedemikian rupa sehingga mampu menahan beban maksimum pada saat dioperasikan.

A support system is needed to ensure a good production process. One of the supporting systems is a vehicle that can be used to move or lift materials, products or production units from one production stage to another or from one department to another. This vehicle is known as forklift.

Forklift has an ability to lift materials up to 2 tons. So the work equipment must be designed in such a way that it can hold a maximum load capacity.

Esa yang telah melimpahkan berkat dan rahmat-Nya yang besar, sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul “Perancangan Sistem Pengangkat pada Forklift” sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Fakultas Sains dan Teknologi Universitas Sanata Dharma.

Bersamaan dengan ini, penulis juga mengucapkan banyak terima kasih kepada dosen serta rekan-rekan yang telah banyak membantu dalam penyelesaian Tugas Akhir ini, antara lain:

1. Romo Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiharto, S.T., M.T., selaku Ketua Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Bapak R.B. Dwiseno Wihadi, S.T., M.Si., selaku Dosen Pembimbing Akademik sekaligus Dosen Pembimbing Tugas Akhir. Terima kasih banyak untuk masukan-masukan yang sangat membantu penyelesaian Tugas Akhir ini. Dan juga nasihat-nasihat agar menjadi lulusan yang memiliki nilai sumber daya yang lebih.

4. Bapak Ir. Rines Alapan, M.T. dan Bapak Doddy Purwadianto, S.T., M.T., selaku Dosen Penguji. Terima kasih untuk saran dan nasihatnya.

7. Papa Anto Sulistyo dan Mama Sharlota Soik tercinta, terima kasih buat dorongan semangat dan doa-doanya. I love you all.

8. Keluarga Besar Liem Bing Lie, terima kasih buat support dana selama masa kuliah saya. Kiranya Tuhan memberkati kehidupan Anda dan damai sejahtera selalu ada dalam keluarga kita semua.

9. My heart, Merlyana Soik, S.T, terima kasih sudah banyak mendukung dan berdoa buat saya saat saya mengalami saat-saat yang susah. Terima kasih sudah banyak membagi hidup bersama saya. Terima kasih buat cinta dan kasihmu yang nyata dalam hidup saya. I love you so much…!!!

10.Adik-adikku semua (Chandra, Meme, Icha, Putri dan Fredy, Siong, Siana). Terima kasih banyak buat dukungan semangatnya. I love you all.

11.GBI Generasi Baru, tempat di mana saya bertumbuh dan mendapatkan nutrisi rohani yang luar biasa.

12.History Maker (Bang Sam, Eros, Epen, Edy dan Maraden), rumah dan keluarga saya selama di Jogja. Terima kasih sudah berbagi hidup.

Yuki, dkk yang lain), makasih buat doa-doanya.

16.Semua teman-teman TM, terima kasih buat semua bantuannya. Sampai jumpa di dunia kerja ya…

17.Semua pihak yang tidak bisa penulis sebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan Tugas Akhir ini, penulis memohon kritik dan saran yang membangun. Penulis memiliki harapan yang sangat besar, semoga Tugas Akhir ini dapat bermanfaat bagi pembaca dan juga bagi perkembangan ilmu pengetahuan.

Yogyakarta, Agustus 2007 Penulis

xiii

DAFTAR ISI

HALAMAN JUDUL ...i

HALAMAN PERSETUJUAN ...ii

HALAMAN PENGESAHAN ...iii

HALAMAN KEASLIAN KARYA ...iv

HALAMAN SOAL ... v

HALAMAN REVISI ...vi

HALAMAN PERSEMBAHAN ...vii

INTISARI ...viii

ABSTRACT ...ix

KATA PENGANTAR ... x

DAFTAR ISI ...xiii

DAFTAR GAMBAR ...xvii

DAFTAR LAMPIRAN ... xx

BAB I. PENDAHULUAN ... 1

1.1. Latar

Belakang ... 1

1.2. Definisi

Forklift... 2

1.3. Jenis-jenis

Forklift... 5

xiv

1.5. Pembatasan

Masalah ... 16

1.6. Prosedur

Perancangan ... 16

BAB II. PERANCANGAN SISTEM PENGANGKAT ... 18

2.1 Peralatan

Kerja

(

Work Equipment

) ... 18

2.1.1 Garpu (

Fork

) ... 18

2.1.1.1 Perhitungan Fork... 18

2.1.1.2 Pemeriksaan Kekuatan Fork ... 24

2.1.1.3 Perhitungan Kait Fork ... 25

2.1.2 Fingerboard ... 31

2.1.3 Tiang (

Mast

)... 34

2.1.3.1 Perencanaan Tiang ... 37

2.1.3.2 Perencanaan Roda Jalan (

Roller

) ... 43

2.1.3.3 Perencanaan Rantai ... 49

2.2

Sistem Hidrolik (

Hydraulic System

) ... 57

2.2.1 Pengertian Dasar ... 57

2.2.2 Komponen-Komponen Sistem Hidrolik ... 59

2.2.2.1 Pembangkit Tenaga... 59

2.2.2.2 Penghasil Tenaga (Aktuator) ... 60

2.2.2.3 Pengontrol Sistem Hidrolik (Katub) ... 61

2.2.2.4 Sistem Distribusi ... 64

xv

2.2.3 Sistem Hidrolik Angkat (

Lift

) dan Miring (

Tilt

) ... 67

2.2.3.1 Diagram Sirkuit Sistem Hidrolik ... 67

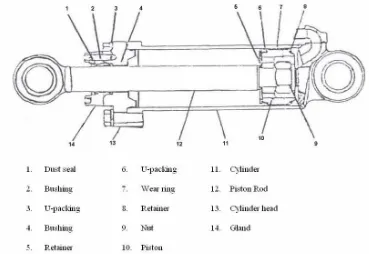

2.2.3.2 Silinder Hidrolik ... 69

2.2.3.2.1 Analisis Gaya Pembebanan... 69

2.2.3.2.2 Batang Silinder... 74

2.2.3.2.3 Piston Silinder ... 79

2.2.3.2.4 Tebal Dinding Silinder... 81

2.2.3.2.5 Debit Aliran Sistem Hidrolik ... 84

2.2.3.3 Selang Hidrolik ... 86

2.2.3.4 Pompa Hidrolik ... 89

2.2.3.4.1 Rugi-Rugi pada Instalasi ... 89

2.2.3.4.2 Konstruksi Pompa Hidrolik ... 95

2.2.3.4.3 Pemeriksaan Kekuatan Pompa Roda Gigi ... 97

2.2.3.5 Katub ... 100

2.2.3.6 Fluida Hidrolik ... 103

2.3 Analisis

Cosmos

Work... 103

BAB III. OPERASIONAL DAN PERAWATAN ... 116

3.1. Operasional ... 116

xvi

BAB IV. KESIMPULAN DAN PENUTUP... 123

4.1. Kesimpulan ... 123

4.2. Penutup... 128

DAFTAR PUSTAKA

xvii

Gambar 1.1. Kelas-kelas Powered Industrial Trucks... 3

Gambar 1.2. Komponen Forklift-Truck ... 4

Gambar 1.3. Perbandingan Motor-Truck dan Forklift-Truck ... 4

Gambar 1.4. Jenis-Jenis Forklift ... 7

Gambar 1.5. Macam-Macam Bentuk Peralatan Kerja Garpu ... 9

Gambar 1.6. Bentuk dan Konstruksi Forklift Tipe Linde R20 ... 10

Gambar 1.7. Spesifikasi Dimensi Forklift ... 15

Gambar 1.8. Pengontrolan Sudut dan Kecepatan Kemiringan Tiang ... 15

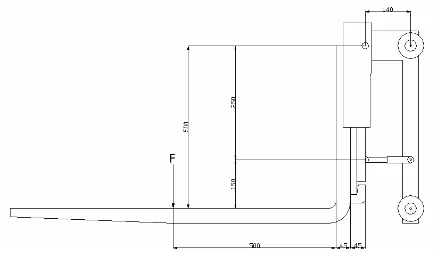

Gambar 2.1. Dimensi Fork... 19

Gambar 2.2. Proyeksi Horizontal pada Lengkungan Fork... 21

Gambar 2.3. Proyeksi Melintang Lengkungan Fork pada Bidang A-B... 21

Gambar 2.4. Kait Fork ... 26

Gambar 2.5. Penampang Kait A ... 27

Gambar 2.6. Spesifikasi Fingerboard... 31

Gambar 2.7. Model Mast 2 Tingkat ... 35

Gambar 2.8. Model Mast 3 Tingkat ... 36

Gambar 2.9. Penampang Rel Luar ... 37

Gambar 2.10. Posisi Pembebanan pada Rel... 41

xviii

Gambar 2.15. Pompa Hidrodinamik ... 60

Gambar 2.16. Silinder Hidrolik... 61

Gambar 2.17. Katub Pengarah ... 62

Gambar 2.18. Katub Pengontrol Tekanan... 63

Gambar 2.19. Mekanisme Kerja Sistem Hidrolik Angkat dan Miring ... 68

Gambar 2.20. Tegangan Tali... 69

Gambar 2.21. Kedudukan Fork Tegak Lurus Mast ... 71

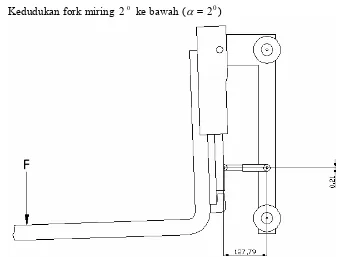

Gambar 2.22. Kedudukan Fork Miring 2° ke Bawah ... 72

Gambar 2.23. Kedudukan Fork Miring 4° ke Atas ... 73

Gambar 2.24. Silinder Angkat ... 76

Gambar 2.25. Silinder Miring ... 79

Gambar 2.26. Tekanan pada Silinder Angkat ... 80

Gambar 2.27. Tekanan pada Silinder Miring... 81

Gambar 2.28. Pemasangan Selang Hidrolik ... 86

Gambar 2.29. FOS pada fork dan kait dengan pembebanan terpusat ... 104

Gambar 2.30. STRESS pada fork dan kait dengan pembebanan terpusat ... 105

Gambar 2.31. FOS pada fork dan kait dengan pembebanan merata ... 105

Gambar 2.32. STRESS pada fork dan kait dengan pembebanan merata ... 106

xix

Gambar 2.37. FOS pada penutup fingerboard ... 110

Gambar 2.38. STRESS pada penutup fingerboard... 110

Gambar 2.39. FOS pada penghubung/penggantung fingerboard... 111

Gambar 2.40. STRESS pada penghubung/penggantung fingerboard... 112

Gambar 2.41. FOS pada rangkaian penyangga sproket ... 113

Gambar 2.42. STRESS pada rangkaian penyangga sproket ... 113

Gambar 2.43. FOS pada rangkaian total ... 114

Gambar 2.44. STRESS pada rangkaian total ... 115

Gambar 3.1. Manuver Operasi Forklift... 120

Gambar 3.2. Loads Position 1 ... 120

Gambar 3.3. Loads Position 2 ... 120

Gambar 3.4. Raised Fork dan No Lifting... 121

Gambar 3.5. Maintenance Rantai... 121

Gambar 3.6. Maintenance pada Sistem Hidrolik ... 121

xx

Tabel L.1. Baja karbon konstruksi mesin dan baja batang yang difinis dingin

Tabel L.2. Bantalan rol silindris

Tabel L.3. Ukuran rantai rol

Tabel L.4. Besi cor kelabu

Tabel L.5. Ukuran standar ulir kasar metris (JIS B 0205)

Tabel L.6. Tekanan permukaan yang diizinkan pada ulir

Tabel L.7. Ukuran diameter pipa

Tabel L.8. Tekanan zat cair dalam pipa (DIN 2391)

Tabel L.9. Kecepatan kritis pada pipa

Tabel L.10. Diagram Moody

Tabel L.11. Faktor dinamis

Tabel L.12. Tegangan lentur yang diizinkan pada bahan roda gigi

Tabel L.13. Faktor bentuk gigi

1 1. 1. Latar Belakang

Perkembangan dunia industri sedemikian pesatnya. Teknologi yang semakin maju ini secara otomatis mendorong laju produksi menjadi semakin besar pula. Hal tersebut juga sejalan dengan permintaan pasar terhadap hasil produksi yang semakin tinggi pula.

Dalam unit kegiatan produksi beserta prosesnya memerlukan penyokong dalam upaya menjamin kelancaran kegiatan produksi. Penyokong tersebut adalah perangkat peralatan yang mampu untuk memindahkan ataupun mengangkat bahan, material, hasil, atau unit produksi dari suatu tahapan produksi ke tahapan yang lainnya ataupun dari suatu departemen menuju departemen lainnya.

Apabila kita amati secara cermat menurut klasifikasi kerjanya, peran forklift dalam dunia industri menjadi demikian penting dan signifikan untuk dipergunakan sebagai peralatan penyokong proses produksi.

1. 2. Definisi Forklift

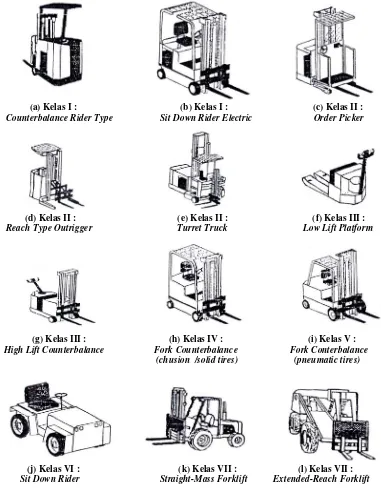

Forklift merupakan salah satu kelas dari klasifikasi powered industrial truck. Menurut The Industrial Powered Truck Association, klasifikasi dari

powered industrial truck seperti yang diperlihatkan pada Gambar 1.1 adalah: a. Kelas I : electric motor rider trucks

b. Kelas II : electric motor narrow aisle trucks

c. Kelas III : electric motor hand trucks or hand / rider trucks

d. Kelas IV : internal combustion engine trucks (solid / cushion tires)

e. Kelas V : internal combustion engine trucks (pneumatic tires)

f. Kelas VI : electric / internal combustion engine tractors

g. Kelas VII : rough terrain forklift trucks

Forklift seringkali juga disebut counterbalance-truck sebagai peralatan angkat dan angkut dengan menggunakan tenaga mesin (internal combustion) ataupun motor listrik (electric motor), dikendalikan oleh seorang operator yang telah terlatih. Forklift mampu dipergunakan di dalam ruangan (indoors) maupun di luar ruangan (outdoors) serta mempunyai kegunaan untuk :

b. Menimbun material (stack materials)

c. Menarik atau mendorong pesawat terbang ataupun kereta gandeng yang berisi bahan baku (tow or push aircraft or material transport trailers)

(a) Kelas I : (b) Kelas I : (c) Kelas II :

Counterbalance Rider Type Sit Down Rider Electric Order Picker

(d) Kelas II : (e) Kelas II : (f) Kelas III :

Reach Type Outrigger Turret Truck Low Lift Platform

(g) Kelas III : (h) Kelas IV : (i) Kelas V :

High Lift Counterbalance Fork Counterbalance Fork Conterbalance

(chusion /solid tires) (pneumatic tires)

(j) Kelas VI : (k) Kelas VII : (l) Kelas VII :

Sit Down Rider Straight-Mass Forklift Extended-Reach Forklift

Gambar 1.1 Kelas-kelas Powered Industrial Trucks

Forklift juga merupakan suatu peralatan pengangkat dan pengangkut yang terbagi atas badan (truck-body) serta peralatan kerja (work equipment) seperti yang diperlihatkan pada Gambar 1.2. Forklift pada hakekatnya serupa dengan motor-truck, tetapi hal yang membedakan adalah Forklift membawa muatannya di bagian peralatan kerja (work equipment)-nya, sedangkan motor-truck membawa muatan pada bagian badan (body)-nya seperti yang diperlihatkan pada Gambar 1. 3.

a.) b.)

Gambar 1.2 Komponen forklift-truck a.) Work equipment b.) Truck body

(Sumber : ____,Diktat-diktat Forklift, PT. United Tractors Pandu Engineering)

a.) b.)

Gambar 1.3 Perbandingan motor-truck dan forklift-truck a.) Motor-truck b.) Forklift-truck

1. 3. Jenis-jenis Forklift

Forklift menurut mesin penggerak (power drive) yang dipergunakan dapat dibagi menjadi dua macam yaitu :

a. Internal Combustion (I/C) Forklift

Forklift ini menggunakan jenis bahan bakar gas / LPG (Liquid Petrolium Gas), bensin (gasoline), atau solar (diesel).

b. Electric (Motor) Forklift

Forklift ini menggunakan jenis motor arus searah (DC) atau arus bolak-balik (AC).

Forklift dalam konstruksinya dilengkapi dengan peralatan kerja (mast and attachment). Forklift memiliki beberapa bentuk attachment sesuai dengan fungsinya dalam memindahkan jenis muatan yang ingin dipindahkan. Hal ini seperti yang diperlihatkan pada Gambar 1.4 , yaitu sebagai berikut :

a. Forklift dengan pencekam ganda b. Forklift dengan klem

1) Klem penjepit muatan bal hidrolik 2) Klem penjepil rol vertikal

3) Klem pengangkat tong 4) Klem keranjang

c. Forklift dengan perlengkapan crane

1) Crane kait tunggal sederhana 2) Crane kait tunggal

3) Crane dengan lengan pengangkat d. Forklift dengan garpu

1) Garpu tunggal / tanduk

2) Garpu ganda untuk pipa keramik dan beton kecil 3) Garpu khusus pencekam pipa beton besar 4) Garpu pengangkat tinggi

5) Garpu pembalik

6) Garpu ganda untuk membawa drum dalam posisi horizontal e. Forklift dengan cengkeraman

1) Cengkeraman pengatur rol dalam arah vertikal 2) Cengkeraman untuk muatan curah

f. Forklift dengan sebuah permukaan yang rata (pelantak) sebagai pendorong beban universal.

g. Forklift dengan pemegang magnetis h. Forklift dengan hooper

Gambar 1.4 Jenis-jenis forklift

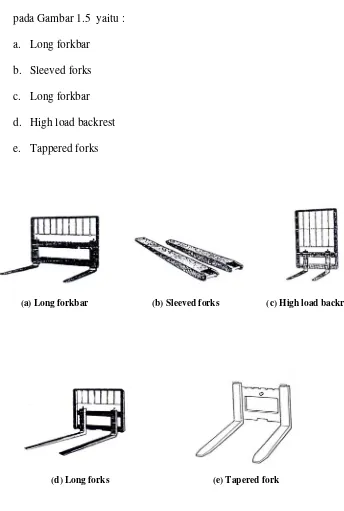

Apabila forklift menggunakan perlatan kerja berbentuk garpu (fork), ada beberapa macam bentuk fork yang digunakan seperti yang diperlihatkan pada Gambar 1.5 yaitu :

a. Long forkbar b. Sleeved forks c. Long forkbar d. High load backrest e. Tappered forks

(a) Long forkbar (b) Sleeved forks (c) High load backrest

(d) Long forks (e) Tapered fork

Gambar 1.5 Macam-macam bentuk peralatan kerja garpu

1. 4. Dimensi Forklift

Forklift memiliki konstruksi dasar yang hampir sama, hanya dimensinya saja yang berbeda. Berikut dapat dilihat konstruksi forklift yang termasuk dalam powered industrial trucks kelas II yaitu forklift dengan tipe ‘Reach Type Outrigger’ dan sistem penggerak berupa electric motor rider trucks. Peralatan kerja (attachment) dipilih berupa garpu (tapered forks) yang dipergunakan untuk mengangkat dan memindahkan material berbentuk kotak ataupun material lain dengan pallet dan dipasang pada tiang (mast) dua tingkat. Forklift ini digunakan di dalam ruangan (indoors).Konstruksi forklift tersebut dapat dilihat pada Gambar 1.6

Gambar 1.6 Bentuk dan konstruksi forklift tipe Linde R20

Bagian-bagian dari forklift tersebut adalah : 1. Mast unit

2. Lift cylinder

3. Protection screen

4. Control panel cover

5. Battery connector

6. Battery

7. Lift motor and pump unit

8. Hydraulic tank

9. Load wheels

10.Hydraulic control valve

11.Reach roller

12.Drive wheel

13.Gearbox

14.Reach jack

15.Traction motor

16.Horn

17.Brake fluid reservoir

18.Seat mounting

19.Traction motor brake

20.Power steering motor / gearbox / controller

21.Seat

22.Steering wheel

23.Lift chain

24.Fork latches

25.Forks

26.Fork carriage

27.Sideshift jack

1. Gradeability

Kemiringan maksimum jalan yang masih bisa dilalui forklift yang mengangkut beban dengan bobot standar.

2. Forklift lifting speed

Kecepatan angkat garpu tanpa dan dengan adanya beban standar, dinyatakan dalam satuan mm/sec (millimeter/detik).

3. Forklift lowering speed

Kecepatan turun garpu tanpa dan dengan adanya beban standar, dinyatakan dalam satuan mm/sec (millimeter/detik).

4. Free lift

Jarak dari permukaan tanah (ground) ke garpu dengan rel /tiang (mast) berada pada posisi tegak lurus.

5. Load center

Jarak dari titik pusat beban ke garpu bagian depan ketika diberi beban maksimum.

6. Maximum lifting height

Jarak ketinggian maksimum dari permukaan tanah ke permukaan garpu pada saat garpu dinaikkan maksimum. Tiang / rel harus dalam keadaan tegak lurus dengan standar beban pada load centernya.

7. Maximum load

Gaya tarik maksimum dengan standar beban arah maju, dinyatakan dalam satuan kilogram (kg).

9. Maximum turning radius

Setengah dari diameter lingkaran pada saat forklift berbelok tajam.

Turning radius akan semakin kecil jika kemampuan membelok (turning ability) forklift semakin besar.

10.Mast tilting angle

Sudut kemiringan dari rel / tiang yang dapat digerakkan ke depan maupun ke belakang.

11.Mast tilting speed

Kecepatan dari tiang pada saat digerakkan hingga mencapai kemiringan maksimum.

12.Minimum intersecting aisle / stacking aisle width

Lebar minimum dari jalan (gang) ketika forklift masih dapat berbelok. Semakin kecil minimum intersecting aislenya akan menyebabkan forklift mampu beroperasi pada lokasi (misalnya gudang) yang kecil.

13.Minimum under clearance

Ketinggian dari permukaan tanah atau lantai ke bagian terendah dari forklift. Pada umumnya merupakan jarak bagian bawah tiang, tidak termasuk garpu dan ban.

14.Overall height

15.Overall length

Ukuran panjang diukur dari ujung garpu paling depan ke bagian paling belakang dari forklift.

16.Overall width

Ukuran lebar yang diukur dari bagian forklift yang paling menonjol dari kedua sisinya.

17.Service weight

Ukuran berat total dari forklift tetapi tidak termasuk operator. Untuk forklift dengan internal combustion, service weight sudah termasuk dengan bahan bakar, air pendingin, dan pelumas.

18.Tread

Jarak tengah antara ban kiri dan kanan. Jika tread semakin pendek lebar forklift akan semakin pendek pula dan mengakibatkan keseimbangan forklift berkurang. Tread dibuat sependek mungkin tanpa mengganggu keseimbangannya.

19.Wheel base

Jarak mendatar / horizontal dari titik pusat poros depan (front axle) ke titik pusat poros belakang (rear axle). Apabila wheel base semakin panjang maka keseimbangan forklift akan semakin baik, tetapi radius untuk membelok (turning radius)nya akan semakin besar. Wheel base

(a) Gradeability (b) Free lift (c) Load center (d) Maximum (e) Maximum lifting height load

(f) Minimum under (g) Maximum turning (h) Minimum intersecting (i) Overall height clearance radius aisle

(j) Overall length (k) Overall width (l) Tread (m) Service weight (n) Wheel base

Gambar 1.7 Spesifikasi dimensi forklift

(Sumber : ____, Diktat-diktat Forlift,PT. United Tractors Pandu Engineering)

(a) Sudut miring ke depan (b) Sudut miring ke belakang

Gambar 1.8 Pengontrolan sudut dan kecepatan kemiringan tiang

1. 5. Pembatasan Masalah

Tugas akhir ini dalam pembahasan, perancangan, dan perhitungan akan bertitik berat pada beberapa hal. Selain dari hal tersebut, tidak akan dibahas secara lengkap. Hal- hal yang menjadi titik berat dalam Tugas Akhir ini adalah :

1. Perancangan difokuskan hanya pada perancangan sistem pengangkat pada forklift. Yang termasuk di dalamnya adalah perancangan garpu (fork), perancangan fingerboard, perancangan tiang (mast), perancangan sistem hidrolik.

2. Sistem pengangkat ini mampu mengangkat beban dengan berat maksimum 2 ton.

1. 6. Prosedur Perancangan

Langkah-langkah dalam proses pembahasan dan perancangan komponen-komponen dari sistem pengangkat pada forklift adalah sebagai berikut :

1. Penyajian latar belakang Tugas Akhir yang bertema forklift, kemudian dilanjutkan dengan membahas definisi forklift, jenis-jenis forklift dan spesifikasi dimensi forklift yang umum dipergunakan. Setelah itu baru ditentukan mengenai pembatasan masalah dan prosedur perancangannya. 2. Analisis perhitungan pada sistem pengangkat yang akan dirancang

a. Peralatan kerja (work equipment) yang meliputi garpu (fork),

fingerboard, dan tiang (mast). Akan disajikan mengenai definisi dan perhitungan perancangan masing-masing komponen tersebut.

b. Sistem hidrolik beserta komponen-komponen dalam sistem hidrolik, dan pembahasan mengenai sistem hidrolik untuk angkat (lift) dan sistem hidrolik untuk miring (tilt). Dalam hal ini juga meliputi penggerak hidrolik, yaitu mengenai definisi dan komponen-komponen pompa hidrolik sebagai penyuplai tenaga dalam sistem pengangkat pada forklift ini.

c. Penyajian hasil analisis perhitungan dengan menggunakan program “Cosmos Work” sebagai acuan pembanding terhadap hasil analisis perhitungan manual.

3. Pembahasan mengenai operasional dan perawatan dari sistem pengangkat pada forklift. Operasional yang dimaksud adalah meliputi prosedur-prosedur dalam mengoperasikan sistem pengangkat pada forklift, serta prosedur-prosedur keamanan dan keselamatan bagi operator ataupun bagi orang lain yang berada dalam lingkup kerja forklift tersebut. Perawatan sistem pengangkat pada forklift akan meliputi pemeliharaan dan perawatan yang perlu dilakukan.

18

2. 1. Peralatan Kerja (Work Equipment) 2.1.1. Garpu (Fork)

Fork merupakan bagian dari sistem pengangkat forklift yang akan

menerima beban secara langsung. Fork juga merupakan peralatan kerja

forklift yang dapat diganti menurut kebutuhan kerja serta jenis dari beban

yang akan diangkat. Fungsi fork adalah sebagai dudukan dari beban atau

materi yang akan diangkat, yang dapat berupa kotak atau pallet. Dalam

pengoperasiannya, diusahakan agar penempatan beban berada pada pangkal

fork untuk meminimalkan terjadinya kerusakan pada konstruksi fork.

2.1.1.1. Perhitungan Fork

Bahan fork dipilih menggunakan Tabel L.1 dan L.12 pada lampiran,

dengan data yang diketahui adalah:

Bahan fork = S 35 C

Kekuatan tarik bahan σB = 52 kg/mm2

Tegangan lentur izin bahan bahan σa = 26 kg/mm2

Kapasitas angkat maksimum Q = 2000 kg

Jumlah fork = 2

Setiap batang fork menerima beban kerja masing-masing (seperti yang

Q 2 1

F= × ... (2.1)

1000 2000 2 1

F= × = kg

Gambar 2.1 Dimensi Fork

Angka keamanan merupakan angka yang digunakan untuk mengevaluasi keamanan dari suatu bagian mesin. Angka keamanan yang diambil Sf = 1,5. Beban patah pada batang fork dapat ditentukan dengan menggunakan persamaan 2.2.

F Sf

Ff = × ... (2.2)

1500 1000 1,5

Ff = × = kg

Penampang A-B seperti yang terlihat pada Gambar 2.1 akan mengalami

pembebanan kombinasi dan akan menghasilkan tegangan dalam berupa

tegangan tarik dan lentur akibat beban patah.

1. Tegangan tarik akibat beban patah dapat ditentukan dengan

menggunakan persamaan 2.3.

A F

σ f

b = ... (2.3)

b a

Persamaan 2.4 dimasukkan dalam persamaan 2.3, menjadi:

b a

F

σ f

b = ×

Dengan: A = luas penampang fork (mm²)

a = tebal fork (mm)

b = lebar batang fork (mm)

Sehingga:

b 33,33 b

45 1500

σb = × = kg/mm²

2. Tegangan lentur beban lengkung

Untuk menganalisis tegangan lentur pada fork, perlu dilakukan proyeksi

melintang pada batang fork dengan penentuan titik-titik kelengkungan

pada fork seperti yang diperlihatkan pada Gambar 2.2 dan Gambar 2.3

(Shigley dan Mitchell, 1986, halaman 82).

Dengan: a = tebal fork = 45 mm

b = lebar batang fork (mm)

Co = jarak dari sumbu netral ke serat luar (mm)

Ci = jarak dari sumbu netral ke serat dalam (mm)

e = jarak dari sumbu titik berat ke sumbu netral (mm)

r = jari-jari sumbu netral (mm)

ro = jari-jari serat luar (mm)

ri = jari-jari serat dalam = 20 mm

Gambar 2.2 Proyeksi horizontal pada lengkungan fork

(Sumber :Shigley dan Mitchell, 1986, halaman 82)

Gambar 2.3 Proyeksi melintang lengkungan fork pada bidang A-B

a. Jari-jari kelengkungan serat luar (ro) ditentukan oleh persamaan 2.5

(Shigley dan Mitchell, 1986, halaman 85).

a ri

ro= + ... (2.5)

65 45 20

ro= + = mm

b. Jari-jari kelengkungan sumbu netral (r) ditentukan oleh persamaan

2.6 (Shigley dan Mitchell, 1986, halaman 86).

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

ri ro ln

a

38,18 20 65 ln 45 r = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = mm

c. Jari-jari kelengkungan titik berat (r) ditentukan oleh persamaan 2.7

(Shigley dan Mitchell, 1986, halaman 86).

2 a ri

r= + ... (2.7)

42,5 2

45 20

r= + = mm

d. Jarak dari sumbu titik berat ke sumbu netral (e) ditentukan oleh

persamaan 2.8 (Shigley dan Mitchell, 1986, halaman 85).

r r

e= − ... (2.8)

4,32 38,18 42,5

e= − = mm

e. Jarak dari sumbu netral ke serat luar (Co) ditentukan oleh persamaan

2.9 (Shigley dan Mitchell, 1986, halaman 85).

a 2 1 e

Co= + × ... (2.9)

26,82 45

2 1 4,32

Co= + × = mm

f. Jarak dari sumbu netral ke serat dalam (Ci) ditentukan oleh

persamaan 2.10 (Shigley dan Mitchell, 1986, halaman 85).

e a

Ci= × −

2 1 ... (2.10) 18 , 18 32 , 4 45 2

1× − =

=

Momen lengkung yang terjadi pada fork dapat ditentukan dengan oleh

persamaan 2.11

(

Ci)

F

M = f × 500+ ... (2.11)

(

500 18,18)

7772701500× + =

=

M kg.mm

Tegangan lentur akibat momen lentur ditentukan oleh persamaan 2.12

dan persamaan 2.13 (Shigley dan Mitchell, 1986, halaman 85).

Pada titik A

ri e A

Ci M

aA × ×

× =

σ ... (2.12)

b b aA 46 , 3634 20 32 , 4 . 45 18 , 18 777270 = × × × = σ kg/mm²

Pada titik B

ro e A

Co M

aB × ×

× =

σ ... (2.13)

b b aA 76 , 1649 65 32 , 4 . 45 82 , 26 777270 = × × × = σ kg/mm²

3. Total tegangan yang terjadi pada batang fork

a. Tegangan tarik dan lentur tarik ditentukan oleh persamaan 2.14

(Suroto, A.,halaman 30).

b aA

maks σ σ

σ = + ... (2.14)

b b b maks 79 , 3667 33 , 33 46 , 3634 = + =

σ kg/mm²

b. Tegangan tarik dan lentur tekan ditentukan oleh persamaan 2.15

(Suroto, A.,halaman 30).

b

aB σ

σ

σmin =− + ... (2.15)

b b b 09 , 1683 33 , 33 76 , 1649

min =− + =

Persyaratan yang harus dipenuhi adalah bahwa tegangan yang terjadi

pada batang fork harus lebih kecil daripada kekuatan tarik bahan

sehingga fork aman dipergunakan. Maka batang fork memiliki lebar

sebagai berikut :

σB≥σmaks

52 ≥

b

79 , 3667

b ≥ 70,53 mm

Lebar fork dipilih = 100 mm

(disesuaikan dengan data manual book Linde R20)

2.1.1.2. Pemeriksaan Kekuatan Fork

Kekuatan fork dapat dibuktikan dengan mencari harga tegangan

yang terjadi pada fork dengan langkah berikut ini :

1. Tegangan akibat momen lentur ditentukan oleh persamaan 2.16 dan

persamaan 2.17 (Shigley dan Mitchell, 1986, halaman 52).

z M

a =

σ ... (2.16)

6

2 a b

z= × ... (2.17)

dengan : M = momen lentur (kg.mm)

z = modulus penampang (mm³)

sehingga :

33750 6

45

100× 2 =

=

03 , 23 33750 777270

= =

a

σ kg/mm²

2. Tegangan tarik akibat beban patah ditentukan oleh persamaan 2.3

33 , 0 100 45

1500 =

× =

b

σ kg/mm²

3. Tegangan total yang dialami fork ditentukan oleh persamaan 2.18

(Suroto, A.,halaman 30).

a b

result σ σ

σ = + ... (2.18)

36σresult =0,33+23,03=23, kg/mm²

Karena didapatkan hasil bahwa tegangan terbesar yang dialami fork

adalah tegangan lenturnya, maka keamanan konstruksi ditinjau dari

tegangan lentur izin bahan.

σa≥σresult

26 ≥ 23,36

Didapatkan bahwa tegangan lentur izin bahan lebih besar daripada

tegangan yang terjadi pada batang fork, sehingga fork aman untuk

digunakan.

2.1.1.3. Perhitungan Kait Fork

Bahan kait fork dipilih sama dengan bahan fork yang dipilih

menggunakan Tabel L.1 pada lampiran, dengan data sebagai berikut :

Bahan kait fork = S 25 C

Kekuatan tarik bahan σB = 45 kg/mm2

Angka keamanan Sf = 1,5

Analisis gaya-gaya yang terjadi pada kait fork seperti diperlihatkan pada

Gambar 2.4 menggunakan analogi bahwa kait A merupakan tumpuan sendi

dan kait B merupakan tumpuan rol.

Gambar 2.4 Kait fork

Analisis gaya di titik A dan B ditentukan dengan persamaan berikut :

Gaya horizontal :

0

= ∑MB

(

500+45)

− ×440=0× FAH

F

(

500 45)

440 01000× + −FAH × =

64 , 1238 440

545

1000× =

=

AH

F kg

0

=

∑F

0

=

− BH

AH F

F

64 , 1238

=

BH

F kg

Gaya vertikal :

1000

= =F

FAV kg

0

=

BV

Berdasarkan perhitungan tersebut maka dapat diketahui bahwa kait A

mengalami pembebanan yang lebih besar disbanding kait B. maka yang

akan dianalisis adalah kait A saja. Berikut adalah perhitungan kait A dengan

konstruksi seperti diperlihatkan pada Gambar 2.5.

Gambar 2.5 Penampang kait A

Karena ∑FX =0, maka FAH’ pada Gambar 2.5 besarnya sama dengan FAH

pada Gambar 2.4, yaitu 1238,64 kg.

Penampang X-X’

Kait secara langsung menerima gaya beban dari fingerboard dengan harga

seperti yang telah dihitung di atas, dengan ketentuan beban berada di tengah

dari kait fork.

1. Tegangan lentur akibat momen lentur (Shigley dan Mitchell, 1986,

halaman 52).

⎟ ⎠ ⎞ ⎜

⎝ ⎛ + × =

2 25 15 AH

H F

M

60 , 34062 2

25 15 64 ,

1238 ⎟=

⎠ ⎞ ⎜

⎝ ⎛ + × =

H

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ × = 2 25 AV V F M 12500 2 25

1000 ⎟=

⎠ ⎞ ⎜ ⎝ ⎛ × = V

M kg.mm

Sehingga momen resultannya adalah :

H V

result M M

M = +

60Mresult =34062,60+12500=46562, kg.mm

Momen inersia penampang kait ditentukan oleh persamaan 2.19.

3

12 1

h b

I = × × ... (2.19)

Dengan : b = lebar kait = 100 mm

h = tebal kait = 25 mm

Sehingga :

33 , 130208 25 100 12

1 × × 3 =

=

I mm4

Tegangan lentur ditentukan oleh persamaan 2.20.

I C Mresult a × =

σ ... (2.20)

Dengan : 25 12,5

2

1× =

=

C mm

Sehingga : 4,47

33 , 130208 5 , 12 60 ,

46562 × =

=

a

σ kg/mm2

2. Tegangan tarik akibat gaya horizontal ditentukan oleh persamaan 2.3.

A FAH

b =

σ

Sehingga : 0,5 25 100 64 , 1238 = × = b

σ kg/mm2

Tegangan normal maksimum ditentukan oleh persamaan 2.21 (Suroto,

A.,halaman 30).

a b

total σ σ

σ = + ... (2.21)

97 , 4 47 , 4 5 ,

0 + =

=

total

σ kg/mm2

3. Tegangan geser maksimum akibat gaya vertikal ditentukan oleh

persamaan 2.22 (Shigley dan Mitchell, 1986, halaman 64).

A FAV × × = 2 3

τ ... (2.22)

(

25 100)

0,6 2 1000 3 = × × × =τ kg/mm2

Tegangan maksimum total yang terjadi akibat tegangan tarik dan tegangan

geser ditentukan oleh persamaan 2.23 (Suroto, A.,halaman 25).

2 2

max σ 3τ

σ = total + ... (2.23)

08 , 5 6 , 0 3 97 ,

4 2 2

max = + × =

σ kg/mm2

Penampang Y-Y’

1. Tegangan lentur akibat momen lentur.

Momen inersia penampang kait ditentukan oleh persamaan 2.19.

67 , 66666 20 100 12

1 × × 3 =

=

I mm4

Dengan : 20 10

2

1× =

=

C mm

Sehingga : 6,98 67 , 66666 10 60 , 46562 = × = a

σ kg/mm2

2. Tegangan tarik akibat gaya vertikal

0

=

b

σ

Tegangan normal total ditentukan oleh persamaan 2.21.

a b

total σ σ

σ = +

98σtotal =0+6,98=6, kg/mm2

3. Tegangan geser akibat gaya vertikal ditentukan oleh persamaan 2.22.

(

)

0,93100 20 2 64 , 1238 3 = × × × =

τ kg/mm2

Tegangan maksimum total yang terjadi akibat tegangan tarik dan tegangan

geser ditentukan oleh persamaan 2.23.

16 , 7 93 , 0 3 98 ,

6 2 2

max = + × =

σ kg/mm2

Tegangan tarik bahan yang diizinkan ditentukan oleh persamaan 2.24.

Sf

B b

σ

σ = ... (2.24)

30 5 , 1 45 = = b

σ kg/mm2

Persyaratan yang harus dipenuhi adalah bahwa tegangan maksimal yang

terjadi pada kait fork, tepatnya pada kedua penampang yang dianalisa (X-X’

dan Y-Y’) harus lebih kecil daripada tegangan tarik bahan. Sehingga dapat

diperoleh hasil sebagai berikut :

Tegangan maksimal penampang Y-Y’ : σmax =7,16 kg/mm2

Tegangan yang terjadi pada penampang kait fork masih lebih kecil

dibanding dengan tegangan tarik izin bahan, sehingga kait fork aman untuk

dipergunakan.

2.1.2. Fingerboard

Gambar 2.6 Spesifikasi fingerboard

Bahan fingerboard dipilih berdasarkan Tabel L.1 dan L.12 pada lampiran,

dengan data-data diketahui sebagai berikut :

Bahan fingerboard = S 25 C

Kekuatan tarik bahan σB = 45 kg/mm2

Tegangan lentur izin bahan bahan σa = 21 kg/mm2

Angka keamanan Sf = 1,5

Penampang A-A’ pada Gambar 2.6 merupakan bagian yang mengalami

tegangan paling besar. Momen yang terjadi pada penampang A-A’ adalah :

1. Momen puntir

(

500 45)

5450001000× + =

=

p

2. Momen lentur / lengkung

197000 197

1000× =

=

a

M kg.mm

Tegangan-tegangan yang terjadi pada fingerboard adalah :

1. Tegangan lentur akibat momen lentur ditentukan oleh persamaan 2.20,

dengan beberapa data diketahui sebagai berikut :

Momen lentur M = 197000 kg.mm

Tebal fingerboard b = 20 mm

Lebar fingerboard h = 100 mm

Sehingga :

50 100 2

1× =

= C mm 67 , 1666666 100 20 12

1 × × 3 =

=

I mm4

91 , 5 67 , 1666666 50 197000 = × = a

σ kg/mm2

2. Tegangan geser akibat puntiran ditentukan oleh persamaan 2.25 (Shigley

dan Mitchell, 1986, halaman 435).

J r

M×

=

τ ... (2.25)

Dengan : M = momen puntir (kg.mm)

r = jarak tinjau terhadap sumbu titik berat (mm)

J = momen inersia sudut (mm4)

y

x I

I

J = + ... (2.26)

3

12 1

h b

67 , 1666666 100 20 12

1 × × 3 =

=

x

I mm4

3

12 1

b h

Iy = × × ... (2.26b)

67 , 66666 20 100 12

1 × × 3 =

=

y

I mm4

Maka hasil dari persamaan 2.26a dan 2.26b jika dimasukkan ke dalam

persamaan 2.26 menjadi :

34 , 1733333 67 , 66666 67 ,

1666666 + =

=

J mm4

a. Tegangan geser arah X (arah ke bawah) ditentukan oleh persamaan

2.25 dengan jarak tinjau terhadap titik berat (r) adalah X.

72 , 15 34 , 1733333 2 100 545000 = × = × = J X Mp x

τ kg/mm2

b. Tegangan geser arah Y (arah ke depan) ditentukan oleh persamaan

2.25 dengan jarak tinjau terhadap titik berat (r) adalah Y.

14 , 3 34 , 1733333 2 20 545000 = × = × = J Y Mp y

τ kg/mm2

c. Tegangan geser akibat beban geser.

A F

=

τ dengan A=b×h

5 , 0 100 20 1000 = × =

τ kg/mm2

Tegangan geser total atau resultan ditentukan oleh persamaan 2.27

(

)

2 2x y

result τ τ τ

τ = + + ... (2.27)

(

3,14+0,5)

2 +15,722 =16,14=

result

τ kg/mm2

Tegangan normal yang terjadi ditentukan oleh persamaan 2.28 (Suroto, A.,

halaman 30).

2 2

3 result a

normal σ τ

σ = + ... (2.28)

57 , 28 14 , 16 3 91 ,

5 2 + × 2 =

=

normal

σ

Tegangan tarik bahan yang diizinkan ditentukan oleh persamaan 2.24.

30 5 , 1 45 = = = Sf B b σ σ

Persyaratan yang harus dipenuhi adalah bahwa tegangan normal yang terjadi

pada fingerboard harus lebih kecil dari tegangan tarik izin bahan.

Didapatkan bahwa tegangan normal fingerboard lebih kecil dari tegangan

tarik izin bahan, maka fingerboard tersebut aman untuk digunakan.

Didapatkan pula bahwa tegangan lentur yang terjadi pada fingerboard lebih

kecil dari tegangan lentur izin bahan, maka konstruksi aman dipergunakan.

2.1.3. Tiang (Mast)

Mast merupakan bagian dari forklift yang berfungsi untuk

mengambil, mengangkat, membawa, dan juga sebagai sarana meletakkan

material dari satu tempat pada ketinggian tertentu ke tempat lain dengan

unjuk kerja forklift dan juga sangat berpengaruh terhadap besarnya

produktivitas kerja forklift.

Berdasarkan kebutuhan kerjanya, mast memiliki beberapa model

seperti yang ada pada Gambar 2.7 dan 2.8, yaitu :

1. Tipe 2 tingkat (two-stage type).

Pada tipe 2 tingkat ini juga ada beberapa macam. Perbedaan tersebut

biasanya terletak pada jumlah dan posisi silinder angkat atau silinder

miring, konstruksi rel luar dan rel dalam, jumlah rantai, disesuaikan

dengan fungsi dan tujuan masing-masing jenisnya. Berikut beberapa

contoh mast tipe 2 tingkat :

Gambar 2.7 Model mast 2 tingkat

2. Tipe 3 tingkat (three-stage type).

Sama halnya dengan tipe 2 tingkat, tipe 3 tingkat ini juga ada beberapa

macam. Perbedaan tersebut biasanya terletak pada jumlah dan posisi

silinder angkat atau silinder miring, konstruksi rel luar dan rel dalam,

jumlah rantai, disesuaikan dengan fungsi dan tujuan masing-masing

jenisnya. Berikut beberapa contoh mast tipe 3 tingkat :

Gambar 2.8 Model mast 3 tingkat

(Sumber : ____,Brosur-brosur Forklift, PT. United Tractors Pandu Engineering)

Komponen-komponen mast unit meliputi :

1. Tiang / rel luar (outer mast)

Merupakan tiang yang konstruksinya terpasang pada kerangka depan

forklift. Komponen ini dapat bergerak bebas sehingga mampu bergerak

rotasi membentuk sudut ayun ke depan dan belakang. Fungsi dari kolom

2. Rel dalam (inner mast)

Komponen ini dapat bergerak bebas seiring dengan gerakan dari piston

silinder angkat sepanjang kolom luar.

3. Rantai (chain)

Berfungsi untuk meneruskan gerakan dari silinder angkat dalam

membawa beban.

4. Roda jalan (roller)

Berfungsi untuk memperkecil gesekan antara kolom luar dan kolom

dalam, serta antara kolom dengan fingerboard.

2.1.3.1. Perencanaan Tiang

Tiang / rel luar merupakan bagian yang mengalami tegangan dan

momen yang lebih besar dibanding kolom dalam karena bagian ini

menerima beban dan kerja secara langsung. Konstruksi rel luar diperlihatkan

pada Gambar 2.9

Luasan masing-masing bidang :

3300 20

165

1 = × =

A mm2

(

75 20)

20 11002 = − × =

A mm2

(

75 20)

20 11003 = − × =

A mm2

5500 1100 1100 3300 3 2

1+ + = + + =

= A A A

A mm2

1. Titik berat rel dapat ditentukan oleh persamaan 2.29 dan 2.30

(Sudibyo,B., 1986, halaman 67).

Titik berat Luasan (A)

(mm2)

x (mm) y (mm)

A

x× y×A

3300 10 82,5 33000 272250

1100 47,5 10 52250 11000

1100 47,5 155 52250 170500

5500 ∑ 137500 453750

Sumbu X :

A A x xs ∑ ∑

= . ... (2.29)

25 5500 137500 = = s x mm

Sumbu Y :

A A y ys ∑ ∑

= . ... (2.30)

Momen inersia ditentukan oleh persamaan 2.31 dan 2.32.

Sumbu X :

2 3 3 3 2 2 2 2 2 1 1

1 A y I A y I A y

I

Ix = + × + + × + + × ... (2.31)

7486875 165

20 12

1 3

1 = × × =

I mm4

(

75 20)

20 36666,67 121 3

2 = × − × =

I mm4

(

75 20)

20 36666,67 121 3

3 = × − × =

I mm4

0 2 165 5 , 82

1 = − =

y 5 , 72 2 20 5 , 82

2 = − =

y mm 5 , 72 2 20 5 , 82

3 = − =

y mm

Dengan : y1 = jarak titik berat ke titik berat bidang 1 terhadap sumbu Y

2

y = jarak titik berat ke titik berat bidang 2 terhadap sumbu Y

3

y = jarak titik berat ke titik berat bidang 3 terhadap sumbu Y

Sehingga :

2 2

2 36666,67 1100 72,5 36666,67 1100 72,5

0 3300

7486875+ × + + × + + ×

= x I 34 , 19123958 = x

I mm4

Sumbu Y :

2 3 3 3 2 2 2 2 2 1 1

1 A x I A x I A x

I

Iy = + × + + × + + × ... (2.32)

110000 20

165 12

1 3

1 = × × =

(

75 20)

277291,67 2012

1 3

2 = × × − =

I mm4

(

75 20)

277291,67 2012

1 3

3 = × × − =

I mm4

15 2 20 25

1 = − =

x mm 5 , 22 25 2 55 20

2 = + − =

x mm 5 , 22 25 2 55 20

3 = + − =

x mm

Dengan : x1 = jarak titik berat ke titik berat bidang 1 terhadap sumbu X

2

x = jarak titik berat ke titik berat bidang 2 terhadap sumbu X

3

x = jarak titik berat ke titik berat bidang 3 terhadap sumbu X

Sehingga :

2 2

2 277291,67 1100 22,5 277291,67 1100 22,5

15 3300

110000+ × + + × + + ×

= y I 34 , 2520833 = y

I mm4

2. Kekuatan rel luar

Bahan rel dipilih menggunakan Tabel L.12 pada lampiran, dengan data

diketahui sebagai berikut :

Bahan rel = S 35 C

Tegangan lentur bahan σA = 26 kg/mm2

Kekuatan rel ini akan paling teruji ketika mengalami pembebanan

dengan harga momen maksimum yaitu pada saat tinggi angkat

maksimum.

Momen yang terjadi pada rel luar dengan posisi rel seperti yang

diperlihatkan pada Gambar 2.10.

Gambar 2.10 Posisi pembebanan pada rel

Beban yang bekerja adalah berdasarkan persamaan 2.2

1500

=

f

F kg

1095000 730

1500× =

=

A

M kg.mm

Karena pada forklift tipe Linde R20 mast tidak mengalami posisi miring,

maka dapat diketahui momen maksimum yang terjadi pada rel yaitu :

1095000

max =

M kg.mm

Tegangan pada rel akibat momen lentur ditentukan oleh persamaan :

x s a

I y

M ×

= max

σ

Dengan : ys = titik berat (mm)

x

I = momen inersia sumbu X

Sehingga : 4,72

34 , 19123958

5 , 82

1095000× =

=

a

Persyaratan yang harus dipenuhi adalah bahwa tegangan lentur yang

terjadi pada rel harus lebih kecil daripada tegangan lentur izin bahan,

sehingga :

σa≤σA

4,72 ≤ 26

Diketahui bahwa tegangan lentur yang terjadi pada rel masih lebih kecil

daripada tegangan lentur izin bahan, maka rel hasil perancangan aman

untuk digunakan.

Rel juga akan mengalami beban tekuk. Pemeriksaan tehadap beban

tekuk ditentukan oleh persamaan 2.33 dan 2.34. Dengan persyaratan

bahwa koefisien kerampingan rel harus lebih besar daripada koefisien

kerampingan minimum Euler yaitu pada harga 100 untuk baja.

i Lk

=

λ ... (2.33)

Dengan : Lk =n×L

A I

i= ... (2.34)

Dengan : I = momen inersia (mm4) = 19123958,34 mm4

A = luasan bidang (mm2) = 5500 mm2

λ = koefisien kerampingan

n = faktor pemasangan

Sehingga :

97 , 58 5500

34 ,

19123958 =

=

Dianalogikan bahwa pemasangan rel dengan metode jepit-bebas, oleh

karena itu n = 2 (Sudibyo, B., 1986, halaman 37). Maka :

88 , 157 97

, 58

4655 2

= ×

= λ

Didapatkan bahwa koefisien kerampingan batang rel memiliki harga

lebih besar daripada koefisien kerampingan minimum Euler (yaitu pada

harga 100 untuk baja).

157,88 ≥ 100

Maka memenuhi persyaratan dan rel hasil perancangan aman untuk

dipergunakan.

2.1.3.2. Perencanaan Roda Jalan (Roller)

Roller ini terletak pada rel luar serta pada fingerboard. Fungsinya

adalah untuk memperkecil gesekan antara rel luar dengan rel dalam serta rel

dengan fingerboard. Roller yang dipergunakan ada 8 buah. Posisi roller pada

rel luar dan fingerboard dapat diperhatikan pada Gambar 2.11 dan 2.12.

1. Analisis gaya yang terjadi pada roller yang terpasang di fingerboard

posisi tegak lurus fork miring 2° ke bawah fork miring 4° ke atas

a. Fork pada posisi tegak lurus (α = 0°)

0

= ∑MA

0 730

350− × =

× F RB 350 730 × = F RB 57 , 3128 350 730 1500 = × = B

R kg (→)

57 , 3128 = = B A R

R kg (←)

b. Fork miring ke bawah (α = 2°)

0

= ∑MA

0 2 cos . 730

350− × °=

× F RB 350 2 cos . 730 ° × = F RB 67 , 3126 350 2 cos . 730 1500 = ° × = B

R kg (→)

67 , 3126 = = B A R

R kg (←)

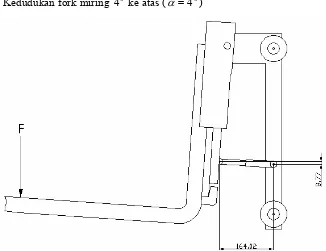

c. Fork miring ke atas (α = 4°)

0

= ∑MA

0 4 cos . 730

350− × °=

× F RB 350 4 cos . 730 ° × = F RB 95 , 3120 350 4 cos . 730

1500× °=

=

B

R kg (→)

2. Analisis gaya yang terjadi pada roller yang terpasang di rel

posisi tegak lurus fork miring 2° ke bawah fork miring 4° ke atas

Gambar 2.12 Posisi roller pada rel

a. Fork pada posisi tegak lurus dengan rel (α = 0°)

0

= ∑MC

0 730

350− × =

× F RD 350 730 × = F RD 57 , 3128 350 730

1500× =

=

D

R kg (←)

57RC =RD =3128, kg (→)

b. Fork miring ke bawah (α = 2°)

0

= ∑MC

0 2 cos . 730

350− × °=

× F RD 350 2 cos . 730 ° × = F RD 67 , 3126 350 2 cos . 730 1500 = ° × = D

67 , 3126 = = D C R

R kg (←)

c. Fork miring ke atas (α = 4°)

0

= ∑MC

0 4 cos . 730

350− × °=

× F RD 350 4 cos . 730 ° × = F RD 95 , 3120 350 4 cos . 730

1500× °=

=

D

R kg (→)

95RC =RD =3120, kg (←)

Dari hasil analisis gaya-gaya di atas, didapatkan bahwa reaksi maksimum

terjadi di titik C dengan posisi fork tegak lurus dengan rel. RC =3128,57kg.

3. Pemilihan roller

Dari hasil perhitungan gaya reaksi roller, maka dapat dipilih jenis roller

silinder tipe N307 menggunakan Tabel L.2 pada lampiran.

Diameter dalam d = 35 mm

Diameter luar D = 80 mm

Kapasitas nominal dinamik spesifik C = 3850 kg

Kecepatan angkat maksimum v = 600 mm/s

Putaran roller ditentukan oleh persamaan 2.35.

60 n D

v=π× × ... (2.35)

24 , 143 80 600 60 = × × = π n rpm

Kecepatan roller pada rel dan fingerboard adalah setengah kalinya dari

kecepatan angkat maksimum, sehingga :

62 , 71 2 24 , 143 = = n rpm

Faktor kecepatan untuk bantalan rol ditentukan oleh persamaan 2.36

(Sularso dan Kiyokatsu Suga, 1997, halaman 136).

10 3 3 , 33 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = n

fn ... (2.36)

79 , 0 62 , 71 3 , 33 10 3 = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = n f

Faktor umur ditentukan oleh persamaan 2.37 (Sularso dan Kiyokatsu Suga,

1997, halaman 136).

P C f

fh = n× ... (2.37)

Dengan : C = kapasitas normal dinamik spesifik (kg)

P = beban reaksi maksimal pada roller = 3128,57 kg

Sehingga : 97 , 0 57 , 3128 3850 79 ,

0 × =

=

h

f

Umur nominal ditentukan oleh persamaan 2.38.

3 10

500 h

h f

L = × ... (2.38)

4. Poros roller

Data-data untuk poros roller adalah sebagai berikut :

Diameter poros roller ds = 35 mm

Bahan poros = S 25 C

Tegangan lentur bahan σA = 21 kg/mm²

Konstruksi poros roller tersebut dapat dilihat pada Gambar 2.13.

.

Gambar 2.13 Poros roller

Momen lentur poros roller adalah :

55 , 46928 15

57 ,

3128 × =

=

s

M kg.mm

Tegangan lentur yang terjadi pada poros roller akibat beban ditentukan oleh

persamaan 2.39 (Sularso dan Kiyokatsu Suga, 1997, halaman 12).

3

2 , 10

s s a

d M

× =

σ ... (2.39)

16 , 11 35

55 , 46928 2

, 10

3 =

× =

a

σ kg/mm²

Persyaratan yang harus dipenuhi adalah bahwa tegangan lentur yang terjadi

σa≤σA

11,16 ≤ 21

Didapatkan bahwa tegangan lentur yang terjadi masih lebih kecil dibanding

tegangan lentur izin bahan, maka poros roller ini aman untuk dipergunakan.

2.1.3.3. Perencanaan Rantai

Rantai pada unit mast ini pada satu sisi terikat dengan fingerboard

dan pada sisi yang lain terpasang pada penghubung rel luar (outer mast).

Panggunaan rantai ini memberi keuntungan karena rantai ini mempunyai

kekuatan yang besar sehingga mampu untuk meneruskan daya yang besar

pula, tidak memerlukan tegangan awal, dan mudah dalam pemasangannya.

Di sisi lain, rantai juga memiliki beberapa kekurangan, antara lain tidak

mampu untuk digunakan pada variasi kecepatan yang terlalu tinggi,

menimbulkan kebisingan akibat gesekan yang terjadi.

Rantai yang dipakai adalah rantai dengan model roller chains. Rantai

dengan model tersebut merupakan transmisi tanpa slip dengan kecepatan

maksimum 600 m/menit atau 10000 mm/s. kecepatan angkat maksimum

adalah 600 mm/s dengan kecepatan rantai setengah dari kecepatan angkat

maksimum, yaitu 300 mm/s, sehingga penggunaan dan pemilihan rantai rol

telah tepat serta memenuhi persyaratan. Beban tarik yang dialami oleh rantai

ditentukan oleh persamaan 2.40.

roller fg

f

rantai Q W W

Ft = + − + ... (2.40)

fg f

W − = berat fork-fingerboard backrest (kg)

roller

W = berat roller (kg)

Sehingga :

3320 20

300

3000+ + =

=

rantai

Ft kg

Jumlah rantai yang dipergunakan n = 2

Maka beban untuk setiap rantai adalah :

1660 2

3320

1rantai = =

F kg

Pemilihan rantai dilakukan dengan memperhatikan Tabel L.3 pada lampiran.

Berdasarkan Tabel L.3 maka dipilih Rantai No. #60-3 dengan beban

maksimum yang diizinkan = 1850 kg.

Rantai mengalami beban tambahan berupa gaya yang disebabkan

oleh pengaruh gaya sentrifugal pada rantai. Besarnya beban ini ditentukan

oleh persamaan 2.41 (Ir. M. J. Djokosetyardjo, 1990, halaman 18).

2

v m

FC = × ... (2.41)

Dengan : m = berat rantai = 4,54 kg

v = kecepatan gerak rantai = 300 mm/s = 0,3 m/s

Sehingga :

41 , 0 3 , 0 54 ,

4 × 2 =

=

C

F N

04 , 0

=

C

F kg

Oleh karena gaya sentrifugal yang dihasilkan memiliki harga yang relative

1. Pemeriksaan kekuatan rantai

Luasan untuk tiap-tiap bagian rantai adalah sebagai berikut :

a. Pena 1 2

4 D

A =π ×

Dengan : D = diameter pena = 5,96mm

Sehingga : 95,96 27,

4

2

1 = × =

π

A mm²

b. Rol 2

2

4 R

A =π ×

Dengan : R = diameter rol = 11,91 mm

Sehingga : 11,91 111,41

4

2

2 = × =

π

A mm²

c. Plat mata rantai A3 =T×

(

H −D)

(

h D)

TA4 = × −

Dengan : T = tebal mata rantai = 2,4 mm

H = lebar mata rantai = 18,1 mm

h = lebar mata rantai =15,6 mm

Sehingga : A3 =2,4×

(

18,1−5,96)

=29,14 mm²(

15,6 5,96)

23,14 4, 2

4 = × − =

A mm²

Tegangan yang terjadi pada tiap-tiap bagian rantai adalah sebagai berikut :

a. Pena

Tegangan geser 59,5

9 , 27 1660 = = τ kg/mm² Tegangan lentur a a a W M =

Dengan : Ma = momen lentur (kg.mm)

a

W = momen tahanan terhadap lentur (mm³) = 3 32×D

π

Sehingga dengan menggunakan persamaan 2.42 maka dapat diperoleh :

68 , 191 96 , 5 32 4 , 2 1660 3 = × × = π

σa kg/mm²

Tegangan ideal yang terjadi dapat ditentukan oleh persamaan 2.23.

2 2

3τ

σ σb = a +

63 , 217 5 , 59 3 68 ,

191 2 + × 2 =

=

b

σ kg/mm²

b. Rol

Tegangan geser 14,9

41 , 111 1660 = = τ kg/mm²

Tegangan lentur ditentukan oleh persamaan 2.42.

02 , 24 91 , 11 32 4 , 2 1660 3 = × × = π

σa kg/mm²

Tegangan ideal yang terjadi ditentukan oleh persamaan 2.23.

26 , 35 9 , 14 3 02 ,

24 2 + × 2 =

=

b

σ kg/mm²

c. Plat mata rantai

Tegangan tarik untuk A3 57

14 , 29 160 = = b

σ kg/mm²

Tegangan tarik untuk A4 71,74

14 , 23 1660 = = b

σ kg/mm²

Tegangan maksimum yang terjadi pada bagian-bagian rantai adalah :

Pena σmax =10×217,63=2176,3 kg/mm²

Rol σmax =10×35,26=352,6 kg/mm²

Plat mata rantai σmax =10×71,74=717,4 kg/mm²

Batas kekuatan dari rantai yang telah dipilih adalah σB =9600 kg/mm²

Ditentukan persyaratan bahwa tegangan maksimum yang terjadi harus lebih

kecil daripada kekuatan tarik rantai.

Didapatkan bahwa tegangan maksimum yang terjadi adalah lebih kecil

dibanding kekuatan tarik rantai.

σmax≤σB

2176,3 ≤ 9600

Maka, rantai yang telah dipilih aman untuk dipergunakan.

2. Perhitungan baut pengikat rantai

Beban yang terjadi pada baut adalah :

1660

1 =

= rantai

b F

W kg

Bahan baut pengikat rantai dipilih dari tabel L.4 pada lampiran.

Bahan baut = FC30

Kekuatan tarik σB = 30 kg/mm²

Faktor keamanan Sf = 7 (Sularso dan Kiyokatsu Suga, 1997, halaman 296)

Tegangan lentur yang diizinkan ditentukan oleh persamaan 2.43 (Sularso

dan Kiyokatsu Suga, 1997, halaman 301).

Sf

B a

σ

29 , 4 7 30 = = a

σ kg/mm²

Diameter inti baut ditentukan oleh persamaan 2.44 (Sularso dan Kiyokatsu

Suga, 1997, halaman 296).

64 , 0 4 × × × ≥ a b b W d σ

π ... (2.44)

64 , 0 29 , 4 1660 4 × × × ≥ π b d 74 , 27 ≥ b d mm

Berdasarkan Tabel L.5 maka dipilih baut M30.

Pemeriksaan terhadap tegangan lentur ditentukan oleh persamaan 2.45

(Sularso dan Kiyokatsu Suga, 1997, halaman 296).

a b b d W σ π × × 2 ≤

8 , 0 4 ... (2.45) 29 , 4 211 , 26 8 , 0 4 1660 2 ≤ × × π 29 , 4 85 , 3 ≤

Tegangan lentur yang dialami baut lebih kecil dibanding tegangan lentur

izin dari bahan, sehingga baut yang dipilih aman untuk dipergunakan.

3. Perhitungan mur

Bahan mur dipilih berdasarkan Tabel L.4 pada lampiran.

Bahan mur = FC30

Faktor keamanan Sf = 7 (Sularso dan Kiyokatsu Suga, 1997, halaman 296)

Tegangan lentur yang diizinkan ditentukan oleh persamaan 2.43

29 , 4 7 30 = = = Sf B a σ

σ kg/mm²

Tegangan geser izin ditentukan oleh persamaan 2.46 (Sularso dan Kiyokatsu

Suga, 1997, halaman 299).

a

a σ

τ =0,5× ... (2.46)

145 , 2 29 , 4 5 ,

0 × =

=

a

τ kg/mm²

Tekanan permukaan izin dapat dilihat pada Tabel L.6 pada lampiran.

5 , 1

=

a

q kg/mm²

Dari tabel L.5 pada lampiran, maka dapat diketahui dimensi mur M30

sebagai berikut :

Diameter luar ulir dalam D = 30 mm

Diameter inti ulir dalam D1 = 26,211 mm

Diameter efektif ulir dalam D2 = 27,727 mm

Tinggi kaitan gigi dalam H = 1,894 mm

Jarak bagi (pitch) P = 3,5

Jumlah ulir mur ditentukan oleh persamaan 2.47 (Sularso dan Kiyokatsu

Suga, 1997, halaman 297).

a b q h D W Z × × × ≥ 2

π ... (2.47)

5 , 1 894 , 1 727 , 27 1660 × × × ≥ π Z 71 , 6 ≥

Tinggi mur ditentukan oleh persamaan 2.48 (Sularso dan Kiyokatsu Suga,

1997, halaman 297).

P Z

H ≥ × ... (2.48)

5 , 3 7× ≥ H 5 , 24 ≥ H

Persyaratan yang harus dipenuhi adalah bahwa tinggi mur adalah antara 0,8

sampai dengan 1 kali diameter mur (Sularso dan Kiyokatsu Suga, 1997,

halaman 297).

(

)

DH ≥ 0,8−1

(

0,8−1)

30≥

H

27

≥

H maka tinggi mur direncanakan H = 30mm

Maka jumlah ulir mur koreksi adalah : 8,57

5 , 3 30 '= = = P H Z

Tegangan geser akar ulir baut ditentukan oleh persamaan 2.49 (Sularso dan

Kiyokatsu Suga, 1997, halaman 297).

Z P k D

Wb

b = × × × ×

1 π

τ ... (2.49)

Dengan : harga k untuk ulir metris k≈0,84

Sehingga : 8 , 0 57 , 8 3 84 , 0 211 , 26 1660 = × × × × = π

τb kg/mm²

Tegangan geser akar ulir mur ditentukan oleh persamaan 2.50 (Sularso dan

Z P j D

Wb

n =π × × × ×

τ ... (2.50)

Dengan : harga j untuk ulir metris j≈0,75

Sehingga :

78 , 0 57 , 8 3 75 , 0 30

1660 =

× × × × =

π

τn kg/mm²

Didapatkan bahwa tegangan geser baut maupun tegangan geser mur lebih

kecil daripada tegangan geser izin bahan, sehingga baut dan mur aman untuk

dipergunakan.

2. 2. Sistem Hidrolik (Hydraulic System) 2.2.1. Pengertian Dasar

Sistem hidrolik merupakan pengalihan beberapa gaya dan gerak

dalam mesin dengan menggunakan media zat cair atau fluida. Forklift ini

dalam unjuk kerja dan gayanya akan menggunakan sistem hidrolik.

Keuntung