8 BAB II

LANDASAN TEORI

2.1 Pengertian Persediaan Bahan Baku

Dalam proses industri konstruksi membutuhkan banyak persediaan bahan baku/material yang akan digunakan dalam sebuah proyek konstruksi, dengan tersedianya bahan baku maka diharapkan proses konstruksi sesuai dengan kebutuhan. Selain itu dengan adanya persediaan bahan baku yang tersedia diharapkan dapat memperlancar kegiatan/proses proyek konstruksi dan dapat menghindari terjadinya kekurangan bahan baku serta keterlambatan jadwal pengiriman persediaan bahan baku yang dapat merugikan perusahaan dalam hal ini image yang kurang baik. Agar lebih mengerti maksud dari persediaan, maka penulis akan mengemukakan beberapa pendapat mengenai pengertian dari persediaan.

1) Menurut Prawirosentono (2001:61), persediaan adalah aktiva lancar yang terdapat dalam perusahaan dalam bentuk persediaan bahan mentah (bahan baku/raw material, bahan setengah jadi/work in process dan barang jadi/finished goods).

2) Persediaan adalah bagian utama dari modal kerja, merupakan aktiva yang pada setiap saat mengalami perubahan (Gitosudarmo,2002:93).

3) Soemarsono (1999:246), mengemukakan pengertian persediaan sebagai barang-barang yang dimiliki perusahaan untuk dijual kembali atau digunakan dalam kegiatan perusahaan.

4) Inventory atau persediaan barang sebagai elemen utama dari modal kerja merupakan aktiva yang selalu dalam keadaan berputar, dimana secara terus-menerus mengalami perubahan. (Riyanto,2001:69).

5) Sedangkan menurut PSAK No.14 Paragraf 3, menyatakan pengertian persediaan adalah aktiva :

a. Tersedia untuk dijual dalam usaha kegiatan normal. b. Dalam proses produksi dan atau dalam perjalanan c. Dalam bentuk bahan atau perlengkapan (supplies)

Timbulnya persediaan dalam suatu sistem, baik sistem manufaktur maupun non manufaktur adalah merupakan akibat dan kondisi-kondisi sebagai berikut (Arman dan Yudha, 2008) :

1. Mekanisme pemenuhan atas permintaan (transaction move). Permintaan akan suatu barang tidak akan dapat dipenuhi dengan segera apabila barang tersebut tidak tersedia sebelumnya, karena untuk mengadakan barang tersebut diperlukan waktu untuk pembuatannya maupun mendatangkannya. Hal ini berarti bahwa adanya persediaan merupakan hal yang sulit dihindarkan.

2. Adanya keinginan untuk meredam ketidakpastian (precautionary motive). Ketidakpastian yang dimaksud adalah:

a. Adanya permintaan yang bervariasi dan tidak pasti dalam jumlah maupun waktu kedatangan.

b. Waktu ancang-ancang (lead time) yang cenderung tidak pasti karena berbagai faktor yang tak dapat dikendalikan sepenuhnya.

c. Ketidakpastian ini akan diredam oleh jenis persediaan yang disebut persediaan pengaman (safety stock). Persediaan pengaman ini digunakan jika permintaan melebihi peramalan produksi lebih rendah dari rencana atau waktu ancang-ancang (lead time) lebih panjang dari yang diperkirakan semula.

Adanya persedian menimbulkan konsekuensi resiko-resiko tertentu yang harus ditanggung perusahaan akibat persediaan tersebut. Persediaan yang disimpan perusahaan bisa saja rusak sebelum digunakan. Selain itu perusahaan juga harus menanggung biaya-biaya yang timbul akibat adanya persediaan tersebut. Adapun alasan perlunya persediaan adalah:

1. Transaction Motive, menjamin kelancaran proses pemenuhan (secara ekonomis) permintaan barang sesuai dengan kebutuhan pemakai.

Operating Stock (qo) = Persediaan operasi dapat berjalan paling baik

EOQ.

2. Precatuionary Motive, Meredam fluktuasi permintaan/pasokan yang tidak beraturan.

Floktuasi = rata-rata demand + Safety Stock Ditentukan (cari yang paling

kritis).

3. Speculation Motive, alat spekulasi untuk mendapatkan keuntungan berlipat dikemudian hari. Persediaan dapat bersifat speculator.

2.2 Jenis-jenis Persediaan

Ada 4 (empat) macam jenis persediaan berdasarkan proses manufaktur menurut Nasution & Prasetyawan (2008), yaitu:

1. Bahan baku (raw materials) adalah barang-barang yang dibeli dari pemasok (supplier) dan akan digunakan atau diolah menjadi produk jadi yang akan dihasilkan oleh perusahaan.

2. Bahan setengah jadi (work in process) adalah bahan baku yang sudah diolah atau dirakit menjadi komponen namun masih membutuhkan langkah-langkah lanjutan agar menjadi produk jadi.

3. Barang jadi (finished goods) adalah barang jadi yang telah selesai diproses, siap untuk disimpan di gudang barang jadi, dijual, atau didistribusikan ke lokasi-lokasi pemasaran.

4. Bahan-bahan pembantu (supplies) adalah barang-barang yang dibutuhkan untuk menunjang produksi, namun tidak akan menjadi bagian pada produk akhir yang dihasilkan perusahaan.

2.3 Permasalahan Persediaan

Dua masalah umum yang akan dihadapi suatu sistem di dalam mengolah persediaannya menurut Nasution & Prasetyawan (2008), adalah sebagai berikut: 2.3.1 Masalah kuantitatif

yaitu hal-hal yang berkaitan dengan penentuan kebijakan persediaan antara lain:

Berapa banyak jumlah barang yang akan dipesan/dibuat. Kapan pemesanan atau pembuatan barang harus dilakukan. Berapa jumlah persediaan pengamannya.

2.3.2 Masalah kualitatif

Yaitu hal-hal yang berkaitan dengan sistem pengoperasian persediaan yang akan menjamin kelancaran pengelolaan sistem persediaan sebagai berikut:

Jenis barang apa yang dimiliki Dimana barang tersebut berada

Berapa jumlah barang yang sedang dipesan

Siapa saja yang jadi pemasok (supplier) masing-masing item. 2.4 Tujuan Persediaan

Tujuan pengendalian persediaan sebagai berikut:

1. Pemasaran ingin melayani konsumen secepat mungkin sehingga menginginkan persediaan dalam jumlah yang banyak.

2. Produksi ingin beroperasi secara efisien. Hal ini mengimplikasikan order produksi yang tinggi akan menghasilkan persediaan yang besar (untuk mengurangi setup mesin). Disamping itu juga produk menginginkan persediaan bahan baku, setengah jadi atau komponen yang cukup sehingga proses produksi tidak tergantung karena kekurangan bahan.

3. Pembelian (purchasing), dalam rangka efisiensi juga menginginkan persamaan produksi yang besar dalam jumlah yang banyak. Pembelian juga ingin ada persediaan sebagai pembatas kenaikan harga dan kekurangan produk.

4. Keuangan (finance) menginginkan minimalisasi semua bentuk investasi persediaan karena biaya investasi dan efek negatif yang terjadi pada perhitungan pengembalian aset (return of asset) perusahaan.

5. Personalia (personel and industrial relationship) menginginkan adanya persediaan untuk mengantisipasi fluktuasi kebutuhan tenaga kerja dan PHK tidak perlu dilakukan.

6. Rekayasa (engineering) menginginkan persedian minimal untuk mengantisipasi jika terjadi rekayasa/engineering.

2.5 Fungsi Persediaan

Fungsi utama persediaan adalah menjamin kelancaran mekanisme pemenuhan permintaan barang sesuai dengan kebutuhan konsumen sehingga sistem yang dikelola dapat mencapai kinerja (performance) yang optimal (Nasution & Prasetyawan, 2008).

Fungsi lain persediaan yaitu sebagai penyangga, penghubung antar proses produksi dan distribusi untuk memperoleh efisiensi. Lebih spesifik, persediaan dapat dikategorikan berdasaran fungsinya sebagai berikut:

Persediaan dalam lot size.

Persediaan muncul karena ada persyaratan ekonomis untuk penyediaan (replishment) kembali. Penyediaan dalam lot yang besar atau dengan kecepatan sedikit lebih cepat dari permintaan akan lebih ekonomis. Faktor penentu persyaratan ekonomis antara lain biaya pembuatan, biaya persiapan produksi atau pembelian dan biaya transport.

Pengendalian Persediaan dalam lot size.

Pengendalian persediaan timbul berkenaan dengan ketidakpastian. Peramalan permintaan konsumen biasanya disertai kesalahan peramalan. Waktu siklus produksi (lead time) mungkin lebih dalam dari yang

diprediksi. Jumlah produksi yang ditolak (reject) hanya bisa diprediksi dalam proses. Persediaan cadangan mengamankan kegagalan mencapai permintaan konsumen atau memenuhi kebutuhan manufaktur tepat pada waktunya.

Persediaan antisipasi.

Persediaan dapat timbul mengantisipasi terjadinya penurunan persediaan (supply) dan kenaikan permintaan (demand) atau kenaikan harga. Untuk menjaga kontinuitas pengiriman produk ke konsumen, suatu perusahaan dapat memelihara persediaan dalam rangka liburan tenaga kerja atau antisipasi terjadinya pemogokan tenaga kerja.

Persediaan pipeline.

Sistem persediaan dapat diibaratkan sebagai sekumpulan tempat (stock

point) dengan aliran diantara tempat persediaan tersebut. Pengendalian

persediaan terdiri dari pengendalian aliran persediaan dan jumlah persediaan akan terakumulasi ditempat persediaan. Jika aliran melibatkan perubahan fisik produk, seperti perlakuan panas atau perakitan beberapa komponen, persediaan dalam aliran tersebut persediaan setengah jadi (work in process). Jika suatu produk tidak berubah secara fisik tetapi dipindahkan dari suatu tempat penyimpanan ke tempat penyimpanan lain, persediaaan disebut persediaan transportasi. Jumlah dari persediaan setengah jadi dan persediaan transportasi disebut persediaan pipeline. Persediaan pipeline merupakan total investasi perubahan dan harus dikendalikan.

Persediaan lebih.

Yaitu persediaan yang tidak dapat digunakan karena kelebihan atau kerusakan fisik yang terjadi.

2.6 Bentuk Sistem Persediaan

Secara umum, suatu sistem persediaan menjadi terbagi sbb:

1. Sistem sederhana, yaitu sistem persediaan yang berdasarkan atas input atau

output

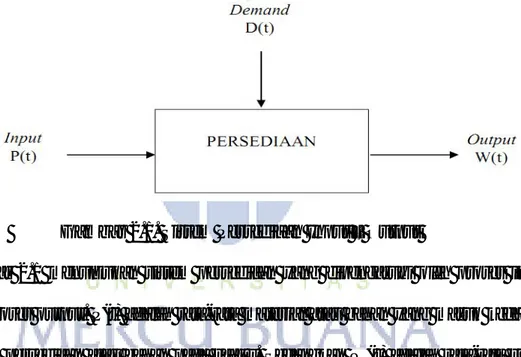

Gambar 2.1. Sistem Persediaan Input – Output

Gambar 2.1 menunjukan sistem persediaan yang dipengaruhi oleh proses input dan proses output. P(t) adalah rata-rata material atau bahan yang masuk kedalam sistem persediaan atau bahan pada saat t. Sedangkan W(t) adalah rata-rata suatu

material atau bahan keluar dari sistem persediaan. Output [W(t)] dipengaruhi oleh

permintaan atau kebutuhan terhadap material atau nahan, dengan rata-rata D(t), yang berasal dari luar perusahaan dan berada diluar kendali perusahaan. Walaupun terkadang kita dapat mempengaruhi permintaan dengan kebijaksanaan harga dan iklan, atau kebutuhan akan suatu bahan dapat dikendalikan melalui proses produksi yang dijalankan, D(t) dapat dianggap sebagai variabel yang berada diluar kendali perusahaan. Rata-rata output [W(t)] akan sama dengan

rata-rata permintaan [D(t)], kecuali jika persediaan mengalami kekurangan, dengan kata lain D(t) lebih besar dari P(t), atau yang disebut juga sebagai kondisi

“out-of-stock” dan “stockout”. Kekurangan yang timbul dapat dipenuhi dengan rush order

(pemesanan mendadak). Bagi pihak supplier, rush order tentu harus dilakukan kepada supplier yang memiliki sistem dengan tingkat responsif yang tinggi. Tingkat responsif yang tinggi didukung oleh sistem yang fleksibel, yang mampu mengubah valume dan waktu dari output yang dihasilkan. Proses input merupakan bagian dari sistem persediaan yang dapat dikontrol perusahaan melalui kebijakan kapan dan berapa banyak pemesanan perlu dilakukan. Walaupun demikian, keterlambatan-keterlambatan pemenuhan pemesanan dari pemasok bisa saja terjadi, sehingga rata-rata input aktual [P9t)], akan berdeviasi atau berbeda dari harapan perusahaan.

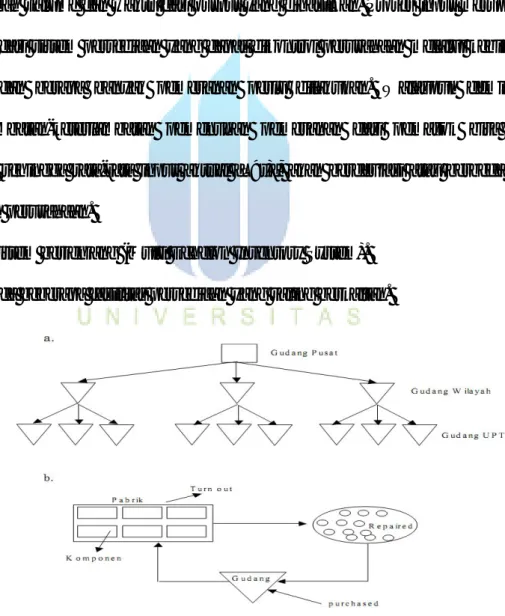

2. Sistem berjenjang (Multi Echelon Inventory System). Ada beberapa fasilitas persediaan yang saling berkaitan.

2.7 Biaya Persediaan

Secara umum dapat dikatakan bahwa biaya sistem persediaan adalah semua pengeluaran dan kerugian yang timbul sebagai akibat adanya persediaan (Nasution & Prasetyawan, 2008). Beberapa biaya persedian meliputi:

1. Biaya Pembelian (purchasing cost)

Biaya pembelian adalah biaya yang dikeluarkan untuk membeli barang. Besarnya biaya pembelian ini tergantung pada jumlah barang yang dibeli dan harga satuan barang.

2. Biaya Pengadaan (procurement cost)

Biaya pengadaan dibedakan atas 2 jenis sesuai asal-usul barang, yaitu biaya pemesanan (ordering cost) bila barang yang diperlukan diperoleh dari pihak luar (supplier) dan biaya pembuatan (setup cost) bila barang diperoleh dengan memproduksi sendiri.

3. Biaya Penyimpanan (holding ost/ carrying cost)

Biaya penyimpanan adalah semua biaya yang timbul akibat penyimpanan barang maupun bahan. Besar kecilnya biaya simpan sangat tergantung pada jumlah rata-rata barang yang disimpan di gudang. Dalam manajemen persediaan, terutama yang berhubungan dengan masalah kuantitatif, biaya simpan per-unit diasumsikan linier terhadap jumlah barang yang disimpan. Biaya penyimpanan meliputi:

Biaya Modal, penumpukan barang di gudang berarti penumpukan modal, dimana modal perusahaan mempunyai ongkos yang dapat diukur dengan suku bungan bank.

Biaya gudang, bila gudang dan peralatannya disewa maka biaya gudangnya merupakan biaya sewa gudang, sedangkan bila perusahaan mempunyai gudang sendiri maka biaya gudang merupakan biaya depresiasi.

Biasa kerusakan dan penyusutan, biasanya diukur dari pengalaman Biaya asuransi, biaya ini tergantung jenis barang yang

diasuransikan dan perjanjian dengan perusahaan asuransi.

Biaya administrasi dan pemindahan, biaya ini dikeluarkan untuk mengadministrasi persediaan yang ada. Baik pada saat pemesanan, penerimaan barang maupun penyimpanannya dan biaya untuk memindahkan barang dari, ke dan didalam tempat penyimpanan, termasuk upah buruh dan biaya peralatan handling.

4. Biaya kekurangan Persediaan (stockout cost)

Biaya kekurangan persediaan adalah biaya yang ditimbulkan sebagai akibat terjadinya persediaan yang lebih kecil dari jumlah yang diperlukan atau biaya yang timbul apabila persediaan digudang tidak dapat mencukupi permintaan bahan.

2.8 Metode Pengendalian Persediaan.

Didalam mencari jawaban atas permasalahan umum dalam pengendalian persediaan, secara kronologis metode pengendalian persediaan yang dapat sebagai berikut:

Metode Economic Production Order (EOQ) merupakan asumsi yang menyatakan bahwa keseluruhan order atau pesanan diterima kedalam inventory

pada suatu waktu tertentu dengan tertentu dengan segera atau secara langsung tanpa bertahap merupakan anggapan yang sering tidak benar. Seringkali, produk yang diproduksi akan ditambahkan untuk mengisi inventori secara berangsur-angsur dan bukannya terjadi secara tiba-tiba karena mesin produksi yang dimiliki terbatas dan berproses secara berangsur pula dengan tidak secara serentak. Hal ini merupakan proses manufaktur yang dilakukan per batch. Oleh sebab itu, model EOQ harus ditinjau kembali untuk mengakomodasi perubahan ini. Kuantitas produksi yang ekonomis (EPQ) dapat dikembangkan melalui logika tersebut.

Secara mendasar EOQ mengasumsikan penambahan seketika/spontan terjadi secara terpisah ke dalam stock (pengisian kembali tanpa batas), sedangkan EPQ mengasumsikan penambahan berangsur-angsur berlanjut ke stock (pengisian kembali memiliki sifat terbatas) di atas periode produksi. Dengan suatu pengisian kembali berdasarkan suatu tingkat yang terbatas, maka tingkat persediaan tidak akan pernah sama besar dengan jumlah ukuran pemesanan, karena konsumsi sekaligus produksi akan secara serempak terjadi sepanjang periode produksi keduanya pada tingkat persediaan yang ada. Unit-unit yang ada digudang dan tempat penyimpangan mungkin berasal dari hasil memproduksi sendiri atau berasal dari sumber eksternal. Apakah item tersebut didapatkan lewat pembelian (mencakup pertukaran antar bagian tapi dalam satu kendali pabrik yang dikenal dengan nama intra-firm transfer) atau hasil produksi, maka biaya per unitnya pada umumnya merupakan biaya tunggal saja tanpa harus merinci asal usulnya. Jika

item itu dibeli, maka penentuan biaya per unit tersebut pada umumnya merupakan

proses produksi, maka biaya per unitnya terdiri dari tenaga kerja langsung, bahan mentah langsung, dan biaya produk tak langsung, tenaga kerja langsung terdiri dari tenaga kerja reguler yang mengerjakan item tersebut. Bahan mentah langsung adalah onkos unsur dari mana item tersebut dibuat. Biaya produk tidak langsung meliputi semua biaya pabrikasi selain dari bahan mentah langsung dan tenaga kerja langsung, seperti tenaga kerja penunjang, bahan tak langsung, penyusutan, pajak, asuransi, biaya peneliharaan, pengawasan, dan sebagainya. Di dalam situasi pengisian kembali yang memiliki laju terbatas, keputusan yang utama adalah dengan melibatkan penentuan ukuran laju produksi.

Asumsi-asumsi pada metode EOQ.

Asumsi yang di gunakan dalam model ini adalah sebagai berikut: 1. Hanya satu item barang yang di perhitungkan.

2. Permintaan deterministik dengan laju permintaan di ketahuin.

3. Tenggang waktu pengadaan tidak sama dengan 0, artinya barang yang di pesan diasumsikan akan tersedia secara bertahan sesuai dengan tingkat produksi (production rate) tertentu (uniform).

4. Lead time atau waktu menunggu keadaan barang/ bahan di ketahui dan bersifat konstan.

5. Pengadaan tidak secara sekaligus, yakin setiap pemesanan di terima dalam beberapa kali pengiriman dan tidak langsung dapat digunakan. Penerimaan barang/ bahan yang di pesan bersifat bertahap denga laju tertentu.

7. Struktur biaya tidak berubah, di mana harga per unit barang adalah tetap dan biaya pemesanan serta penyimpanan adalah tetap.

8. Kapasitas gudang dan modal cukup untuk menampung dan membeli pesanan.

9. Tidak ada quantity discount,

10. Biaya variabel hanya terdiri atas set up cost holding cost,

11. Stock out harus di hindari dengan menjaga kedatangan barang/material yang tepat waktu.

Dari asumsi-asumsi di atas, model ini mungkin di aplikasikan baik pada sistem manufaktur maupun non manufaktur. Tujuan model ini adalah menentukan jumlah ekonomis untuk melakukan produksi (EOQ) sehingga meminimasi biaya total persediaan.

2.9 ECONOMIC ORDER QUANTITY (EOQ) 2.9.1 Pengertian EOQ

Setiap perusahaan selalu berusaha untuk menentukan policy penyediaan bahan dasar yang tepat, dalam arti tidak menganggu proses produksi dan disamping itu biaya yang ditanggung tidak terlalu tinggi. Untuk keperluan itu terdapat suatu metode EOQ (Economic Order Quantity). Menurut Gitosudarmo, (2002 : 101) EOQ sebenarnya adalah merupakan volume atau jumlah pembelian yang paling ekonomis untuk dilaksanakan pada setiap kali pembelian. Untuk memenuhi kebutuhan itu maka dapat diperhitungkan pemenuhan kebutuhan (pembeliannya) yang paling ekonomis yaitu sejumlah barang yang akan dapat diperoleh dengan pembelian dengan menggunakan biaya yang minimal. EOQ

(Economic Order Quantity) adalah jumlah pesanan yang dapat meminimumkan total biaya persediaan, pembelian yang optimal. Untuk mencari berapa total bahan yang tetap untuk dibeli dalam setiap kali pembelian untuk menutup kebutuhan selama satu periode. (Yamit, 1999 : 47). Menurut Ahyari (1995 : 163) untuk dapat mencapai tujuan tersebut maka perusahaan harus memenuhi beberapa faktor tentang persediaan bahan baku. Adapun faktor-faktor tersebut adalah :

a. Perkiraan pemakaian

Sebelum kegiatan pembelian bahan baku dilaksanakan, maka manajemen harus dapat membuat perkiraan bahan baku yang akan dipergunakan didalam proses produksi pada suatu periode. Perkiraan bahan baku ini merupakan perkiraan tentang berapa besar jumlahnya bahan baku yang akan dipergunakan oleh perusahaan untuk keperluan produksi pada periode yang akan datang. Perkiraan kebutuhan bahan baku tersebut dapat diketahui dari perencanaan produksi perusahaan berikut tingkat persediaan bahan jadi yang dikehendaki oleh manajemen.

b. Harga dari bahan

Harga bahan baku yang akan dibeli menjadi salah satu faktor penentu dalam kebijaksanaan persediaan bahan. Harga bahan baku ini merupakan dasar penyusunan perhitungan berapa besar dana perusahaan yang harus disediakan untuk investasi dalam persediaan bahan baku tersebut. Sehubungan dengan masalah ini, maka biaya modal (cost of capital) yang dipergunakan dalam persediaan bahan baku tersebut harus pula diperhitungkan.

c. Biaya-biaya persediaan

Biaya-biaya untuk menyelenggarakan persediaan bahan baku ini sudah selayaknya diperhitungkan pula didalam penentuan besarnya persediaan bahan baku. Dalam hubungannya dengan biaya-biaya persediaan ini, maka digunakan data biaya persediaan yaitu:

a) Biaya penyimpanan (holding cost atau carrying cost)

Biaya penyimpanan per periode akan semakin besar bila jumlah atau kuantitas bahan yang disimpan semakin tinggi.

Misal: Biaya pemeliharaan bahan, biaya asuransi. Rumus:

Biaya penyimpanan

Dimana:

Q : kuantitas bahan baku dalam setiap kali pembelian

K : persentase biaya penyimpanan terhadap harga beli per unit bahan U : harga per unit bahan (Ahyari 1995 : 72)

b) Biaya pemesanan atau pembelian (ordering cost atau procurement cost)

Biaya persediaan akan semakin besar bila frekuensi pemesanan bahan baku semakin besar.

c) Biaya tetap persediaan

Biaya yang jumlahnya tidak terpenuhi baik oleh jumlah unit yang disimpan dalam perusahaan maupun frekuensi pemesanan bahan baku yang dilakukan oleh perusahaan.

Misal : biaya bongkar perunit, gaji karyawan gudang perbulan. d) Kebijaksanaan pembelanjaan

Seberapa besar persediaan bahan baku akan mendapatkan dana dari perusahaan akan tergantung pada kebijakan pembelanjaan dari dalam perusahaan tersebut.

d. Pemakaian senyatanya

Pemakaian bahan baku senyatanya dari periode-periode yang lalu (actual

demand) merupakan salah satu faktor yang perlu diperhatikan karena untuk

keperluan proses produksi akan dipergunakan sebagai salah satu dasar pertimbangan dalam pengadaan bahan baku pada periode berikutnya. Seberapa besar penyerapan bahan baku oleh proses produksi perusahaan serta bagaimana hubungannya dengan perkiraan pemakaian yang sudah disusun harus senantiasa dianalisa. Dengan demikian maka dapat disusun perkiraan bahan baku mendekati pada kenyataan.

e. Waktu tunggu

Waktu tunggu (lead time) adalah tenggang waktu yang diperlukan (yang terjadi) antara saat pemesanan bahan baku dengan datangnya bahan baku itu sendiri. Waktu tunggu ini perlu diperhatikan karena sangat erat hubungannya dengan penentuan saat pemesanan kembali (reorder point). Dengan waktu tunggu yang

tepat maka perusahaan akan dapat membeli pada saat yang tepat pula, sehingga resiko penumpukan persediaan atau kekurangan persediaan dapat ditekan seminimal mungkin.

f. Model pembelian bahan

Manajemen perusahaan harus dapat menentukan model pembelian yang paling sesuai dengan situasi dan kondisi bahan baku yang dibeli. Model pembelian yang optimal atau economic order quantity (EOQ).

g. Persediaan bahan pengaman (safety stock)

Persediaan pengamanan adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan bahan (stock out). Selain digunakan untuk menanggulangi terjadinya keterlambatan datangnya bahan baku. Adanya persediaan bahan baku pengaman ini diharapkan proses produksi tidak terganggu oleh adanya ketidakpastian bahan. Persediaan pengaman ini akan merupakan sejumlah unit tertentu, dimana jumlah ini akan tetap dipertahankan, walaupun bahan bakunya dapat berganti dengan yang baru.

h. Pemesanan kembali (reorder point)

Reorder point adalah saat atau waktu tertentu perusahaan harus

mengadakan pemesanan bahan baku kembali, sehingga datangnya pemesanan tersebut tepat dengan habisnya bahan baku yantg dibeli, khususnya dengan metode EOQ. Ketepatan waktu tersebut harus diperhitungkan kembali agak mundur dari waktu tersebut akan menambah biaya pembelian bahan baku atau stock out cost (SOC), bila terlalu awal akan diperlukan biaya penyimpanan yang

lebih atau extra carrying cost (ECC). Ada beberapa cara untuk menetapkan besarnya reorder point, yaitu:

a) Menetapkan jumlah penggunaan selama lead time ditambah prosentase tertentu sebagai safety stock.

b) Menetapkan jumlah penggunaan selama lead time ditambah penggunaan selama periode tertentu sebagai safety stock.

c) Menetapkan lead time dengan biaya minimum. Penentuan atau penetapan

reorder point haruslah memperhatikan faktor-faktor sebagai berikut:

1) Penggunaan bahan selama tenggang waktu untuk mendapatkan bahan 2) Besarnya safety stock

Menurut Ahyari (2003:261), biaya yang dikeluarkan oleh perusahaan sehubungan dengan penyelengaraan persediaan didalam suatu perusahaan terdiri dari 3 (tiga) macam, yaitu biaya pemesanan, biaya penyimpanan, dan biaya tetap persediaan. 1) Biaya pemesanan

Biaya pemesanan merupakan biaya-biaya yang terkait langsung dengan kegiatan pemesanan yang dilakukan oleh perusahaan yang bersangkutan. Hal yang diperhitungkan dalam biaya pemesanan adalah berapa kali pemesanan dilaksanakan, berapapun jumlah unit yang dipesan pada setiap kali pemesanan tersebut. Beberapa contoh dari biaya pemesanan antara lain :

a) Biaya persiapan pembelian b) Biaya pembuatan faktur

c) Biaya ekspedisi dan administrasi

e) Biaya-biaya pemesanan lain yang terkait dengan frekuensi pembelian.

Biaya pemesanan ini sering disebut sebagai biaya persiapan pembelian, set up

cost, procurement cost. Pada prinsipnya biaya pemesanan ini akan diperhitungkan

atas dasar frekuensi pembelian yang dilaksanakan pada perusahaan. 2) Biaya Penyimpanan

Biaya penyimpanan merupakan biaya yang harus ditanggung oleh perusahaan sehubungan dengan adanya bahan baku yang disimpan dalam perusahaan. Beberapa contoh dari biaya penyimpanan antara lain:

a) Biaya simpan bahan b) Biaya asuransi bahan

c) Biaya kerusakan bahan dalam penyimpanan d) Biaya pemeliharaan bahan

e) Biaya pengepakan kembali

f) Biaya modal untuk investasi bahan g) Biaya kerugian penyimpanan

h) Biaya sewa gudang persatuan unit bahan i) Resiko tidak terpakainya bahan karena usang

j) Biaya-biaya yang terkait dengan jumlah bahan yang disimpan dalam perusahaan yang bersangkutan Biaya penyimpanan semacam ini sering disebut sebagai carrying cost atau holding cost.

3) Biaya tetap persediaan

Biaya tetap persediaan adalah seluruh biaya yang timbul karena adanya persediaan bahan didalam perusahaan yang tidak terkait baik dengan frekuensi

pembelian maupun jumlah unit yang disimpan dalam perusahaan tersebut. Beberapa contoh dari biaya tetap persediaan atau yang sering disebut sebagai

fixed inventory cost, antara lain :

a) Biaya sewa beban perbulan b) Gaji penjaga gudang perbulan c) Biaya bongkar bahan perunit

d) Biaya-biaya persediaan yang tidak terkait dengan frekuensi dan jumlah unit yang disimpan.

2. Kebijakan-kebijakan EOQ (Economic Order Quantity)

Bahan baku yang tersedia dalam menjamin kelancaran proses produksi dan biaya yang dikeluarkan oleh perusahaan sehubungan denganperusahaan tersebut seminimal mungkin, maka tindakan yang perlu dilakukan adalah menentukan Economic Order Quantity (EOQ), Safety Stock, Reorder Point (ROP)

1) Menentukan jumlah bahan baku yang ekonomis (EOQ)

Setiap perusahaan industri, dalam usahanya untuk melakukan proses produksinya yaitu dengan melakukan pembelian. Dalam melakukan pembelian bahan baku yang harus dibeli untuk memenuhi kebutuhan selama satu periode tertentu agar perusahaan tidak kekurangan bahan baku dan juga bisa mendapatkan bahan tersebut dengan biaya seminimal mungkin. Biaya-biaya yang timbul sehubungan dengan adanya pembelian dan persediaan bahan baku (carrying cost dan ordering cost) setelah dihitung maka dapat ditentukan jumlah pembelian yang optimal atau disebut EOQ, yaitu jumlah kuantitas bahan yang dapat diperoleh

dengan biaya minimal atau sering dikatakan sebagai jumlah pembelian yang optimal. Ahyari (2003:160) menyebutkan bahwa pembelian dalam jumlah yang optimal ini untuk mencari berapa jumlah yang tepat untuk dibeli dalam setiap kali pembelian untuk menutup kebutuhan yang tepat ini, maka akan menghasilkan total biaya persediaan yang paling minimal. Unsur-unsur yang mempengaruhi

Economic Order Quantity (EOQ) adalah :

a) Biaya penyimpanan perunit b) Biaya pemesanan tiap kali pesan

c) Kebutuhan bahan baku untuk suatu periode tertentu d) Harga pembelian

Menurut Supriyono (1999:396) perlu diperhatikan anggapan-anggapan yang mendasari perhitungan EOQ, antara lain: Selama periode yang bersangkutan tingkat harga konstan, baik harga beli maupun biaya pemesanan dan penyimpanan.

a) Selama saat akan diadakan pembelian selalu tersedia dana.

b) Pemakaian bahan relatif stabil dari waktu ke waktu selama periode bersangkutan.

c) Bahan yang bersangkutan selalu tersedia dipasar setiap saat akan dilakukan pembelian.

d) Fasilitas penyimpanan selalu tersedia berapa kalipun pembelian akan dilakukan.

e) Bahan yang bersangkutan tidak mudah rusak dalam penyimpanan. f) Tidak ada kehendak manajemen untuk berspekulasi

2) Menentukan safety stock (Persediaan Pengaman)

Suatu perusahaan industri perlu mempunyai jumlah bahan baku yang selalu tersedia dalam perusahaan untuk menjamin kontinuitas usahanya. Persediaan bahan baku ini biasa disebut persediaan pengaman atau safety stock. Persediaan pengaman adalah merupakan suatupersediaan yang dicadangankan sebagai pengaman dari kelangsungan proses produksi perusahaan (Ahyari, 2003 :199). Persediaan pengaman diperlukan karena dalam kenyataannya jumlah bahan baku yang diperlukan untuk proses produksi tidak selalu tepat seperti yang direncanakan. Dengan ditentukannya EOQ, sebenarnya masih ada kemungkinan adanya out of stock didalam proses produksi. Menurut Gitosudarmo (2002:112), kemungkinan out stock out itu akan timbul apabila penggunaan bahan dasar dalam proses produksi lebih besar dari pada yang diperkirakan sebelumnya. Hal ini akan berakibat persediaan akan habis diproduksi sebelum pembelian atau pemesanan yang berikutnya datang, sehingga terjadilah out of stock.

3) Pesanan atau pembelian bahan dasar itu tidak dapat datang tepat

waktunya sehingga akan mundur Disamping itu yang mempengaruhi besar kecilnya persediaan menurut Gitosodarmo (2002:113) adalah:

a) Jumlah yang dibeli setiap kali memesan bahan dasar. Apabila jumlah yang dipesan setiap kali memesan bahan dasar dalam jumlah relatif besar dan frekuensi pemesanan tinggi maka persediaan besi yang ditetapkan juga dalam jumlah relatif besar dan sebaliknya.

b) Ketetapan perkiraan standart penggunaan bahan baku/material terhadap produk Apabila dalam penetapan standar penggunaan bahan dasar (standart usage rate)

adalah tepat untuk selama periode maka persediaan material relatif kecil dan sebaliknya.

c) Perbandingan SOC dan ECC

SOC (Stock Out Cost) adalah biaya yang dikeluarkan untuk pembelian bahan pengganti atau substitusi akan datangnya pesanan lebih lambat datang. ECC (Extra Carrying Cost) adalah biaya yang dikeluarkan akibat datangnya pesanan bahan baku terlalu awal.

Apabila SOC > ECC maka persediaan besi relatif besar Apabila SOC < ECC maka persediaan besi relatif kecil. d) Menentukan Reorder Point

Apabila besarnya persediaan pengaman telah diketahui, maka perusahaan masih harus melakukan pemesanan kembali. Saat pemesanan kembali tersebut dengan

reorder point. Reoder point adalah saat atau waktu tertentu perusahaan harus

mengadakan pemesanan bahan dasar kembali, sehingga datangnya pesanan tersebut tepat dengan habisnya bahan dasar yang dibeli, khususnya dengan metode EOQ.(Gitosudarmo,2002:108)

Faktor-faktor yang mempengaruhi penentuan Reorder point, menurut Supriyono (1999:397) antara lain:

a) Waktu yang diperlukan dari saat pemesanan sampai bahan datang diperusahaan (lead time). Lead time ini akan mempengaruhi besarnya bahan yang dipakai selama lead time. Semakin lama lead time semakin besar pula jumlah beban yang diperlukan pemakaian selama lead time.

b) Tingkat pemakaian bahan rata-rata per hari atau satuan waktu lainnya. Besarnya bahan yang diperlukan selama lead time adalah jumlah hari lead time dikalikan tingkat pemakaian bahan rata-rata.

c) Besarnya safety stock (persediaan pengaman), persediaan pengaman merupakan jumlah persediaan bahan yang minimum harus ada untuk menjaga kemungkinan keterlambatan datangnya bahan yang akan dibeli agar perusahaan tidak mengalami stock out atau mengalami gangguan kelancaran kegiatan produksi karena habisnya bahan yang umumnya menimbulkan elemen biaya stock out. Penjumlahan besarnya penggunaan bahan baku selama lead time dengan besarnya

safety stock, maka akan diketahui reorder point.

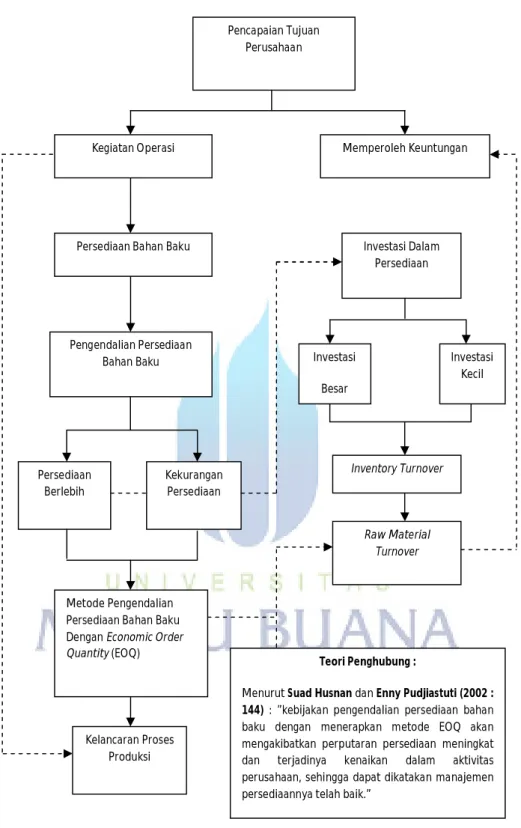

B. Kerangka Berfikir

Kebanyakan perusahaan perlu memiliki persediaan bahan baku untuk menjamin agar proses produksinya tidak akan terhambat akibat kekurangan suplay. Oleh karena itu, setiap perusahaan harus berhati-hati mempertimbangkan secara matang tentang berapa besarnya persediaan yang harus ada dalam perusahaan. Dengan kata lain setiap perusahaan harus mempunyai kebijakasanaan persediaan yang jelas untuk mengatur agar persediaan bahan baku yang ada dapat tetap menjaga kontinuitas usaha perusahaan. Penentuan kebijaksanaan yang tepat ini berguna untuk :

1. Menempatkan perusahaan pada posisi yang selalu siap untuk melayani penjualan baik pada saat biasa maupun bila ada pesanan secara mendadak. Hubungan baik dengan pelanggan perlu dijaga oleh karena itu persediaan barang harus cukup agar tidak mengecewakan pelanggan.

Sumber : Manullang (2005:58)

2. Membantu tercapainya kapasitas produksi yang kontinu sehingga perusahaan yang melaksakan proses produksi dapat bekerja dengan kapasitas penuh pada saat terjadi peningkatan permintaan. Sebaliknya pada permintaan rendah kelebihan-kelebihan disimpan sebagai persediaan seperti yang telah diketahui menurut Ahyari (1995:4) bahwa persediaan bahan baku dipengaruhi oleh faktor-faktor antara lain : perkiraan pemakaian bahan baku, harga bahan baku, biaya-biaya persediaan yaitu biaya pemesanan bahan baku dan biaya penyimpanan bahan baku, kebijakan pembelanjaan perusahaan pembalian bahan baku besarnya persediaan pengaman dan reorder point. Dengan asumsi bahwa kebijaksanaan persediaan bahan baku yang tepat akan dapat menjamin kelancaran proses produksi yaitu dengan menganalisis apakah ada hubungan yang signifikan antara peramalan kebutuhan bahan baku serta menganalisis apakah ada perbedaan rata-rata antara peramalan kebutuhan bahan baku dengan kebijaksanaan bahan baku yang dilakukan oleh perusahaan. Berdasarkan uraian dibuat kerangka seperti berikut :

EOQ adalah salah satu teknik pengendalian persediaan yang paling tua tetapi paling banyak dikenal secara luas. Teknik pengendalian persediaan EOQ banyak dipergunakan sampai saat ini karena mudah dalam penggunaannya. Economic

order quantity bisa dihitung dengan rumus sebagai berikut :

Symbol ‘A’ yang dimaksudkan dalam perhitungan ini adalah jumlah bahan mentah (unit) yang diperlukan dalam satu periode yang datanya diperoleh dari rekapitulasi anggaran pembelian bahan baku. Symbol ‘S’ yaitu biaya pemesanan (ordering cost) per order yang datanya diperoleh dari rekapitulasi biaya pemesanan bahan baku. Symbol ‘P’ yaitu harga beli per unit bahan mentah yang datanya diperoleh dari daftar harga bahan baku dan rekapitulasi anggaran pembelian bahan baku. Dan Symbol ‘C’ yaitu biaya penyimpanan (carrying cost) yang dinyatakan dalam persentase dari persediaan rata-rata yang datanya diperoleh dari laporan harga pokok produksi.

Karena suatu perusahaan harus menjaga persediaan yang cukup agar kegiatan operasi produksinya dapat lancar dan efisien, maka hendaknya jumlah persediaan itu jangan terlalu besar, sehingga modal yang tertanam dan biaya-biaya yang ditimbulkan dengan adanya persediaan juga tidak besar. Modal yang dikeluarkan oleh perusahaan akan mempengaruhi tingkat inventory turnover, dimana dalam inventory turnover harus memperhatikan mengenai berapa jumlah pemakaian bahan baku pada saat produksi dan berapa jumlah safety stock yang harus ada di dalam gudang. Sehingga dapat dikatakan tingkat inventory turnover itu sendiri dapat dipengaruhi oleh banyaknya persediaan bahan baku di gudang.

Inventory turnover mengukur berapa lama rata-rata barang berada di gudang

(Suad Husnan dan Enny Pudjiastuti, 2002:76). Ada beberapa golongan inventory yang dapat dihitung turnovernya yaitu : Perputaran Bahan Baku (Raw Material

Sumber : Bambang Riyanto (2001:71)

Turnover), dan Perputaran Barang Jadi (Finished Goods Turnover) (Bambang

Riyanto, 2001:71).

Besarnya tingkat perputaran persediaan tergantung pada sifat barang, letak perusahaan dan jenis perusahaan. Tingkat perputaran persediaan yang rendah dapat disebabkan over investment dalam persediaan. Sebaliknya tingkat perputaran persedian yang tinggi menunjukan dana yang diinvestasikan pada persediaan efektif menghasilkan laba. Karena itu perhitungan tingkat inventory

turnover menggunakan salah satu indikatornya yaitu perputaran bahan baku (raw material turnover) yang dapat dihitung dengan rumus sebagai berikut :

Cost of raw material used atau biaya bahan baku yang dimasukkan dalam

proses produksi yang dimaksudkan dalam perhitungan ini adalah persediaan bahan mentah pada permulaan tahun ditambah dengan jumlah bahan mentah yang dibeli selama setahun dikurangi dengan persediaan bahan mentah pada akhir tahun yang datanya diperoleh dari laporan harga pokok produksi. Selanjutnya

average raw material inventory atau rata-rata persediaan bahan baku yang

dimaksudkan dalam perhitungan ini adalah persediaan bahan mentah pada permulaan tahun ditambah persediaan bahan mentah pada akhir tahun dibagi dua.

Perusahaan perlu menerapkan suatu kebijakan pengendalian persediaan yang optimal dengan perencanaan dan perhitungan yang didasarkan pada metode pengendalian persediaan bahan baku secara EOQ, sehingga tingkat inventory

=

turnover sebagai alat dalam mengukur seberapa cepat perputaran dari nilai suatu

persediaan nantinya dapat menghasilkan efektifitas modal dan kemampuan manajemen dalam sistem inventory yang dapat menciptakan keuntungan seperti yang diharapkan oleh pemilik modal (owner). Adapun teori yang menghubungkan metode economic order quantity dengan inventory turnover yaitu : “Kebijakan pengendalian persediaan bahan baku dengan menerapkan metode EOQ akan mengakibatkan perputaran persediaan meningkat dan terjadinya kenaikan dalam aktivitas perusahaan, sehingga dapat dikatakan manajemen persediaannya telah baik” (Suad Husnan dan Enny Pudjiastuti, 2002:144). Untuk lebih jelas kerangka pemikiran akan digambarkan dalam skema kerangka pemikiran dibawah ini:

Diagram 2.1. Skema kerangka pemikiran Pencapaian Tujuan Perusahaan Investasi Dalam Persediaan Investasi Besar Investasi Kecil Inventory Turnover

Kegiatan Operasi Memperoleh Keuntungan

Raw Material Turnover Persediaan Bahan Baku

Persediaan Berlebih

Metode Pengendalian Persediaan Bahan Baku Dengan Economic Order Quantity (EOQ)

Kekurangan Persediaan

Teori Penghubung :

Menurut Suad Husnan dan Enny Pudjiastuti (2002 :

144) : ”kebijakan pengendalian persediaan bahan

baku dengan menerapkan metode EOQ akan mengakibatkan perputaran persediaan meningkat dan terjadinya kenaikan dalam aktivitas perusahaan, sehingga dapat dikatakan manajemen persediaannya telah baik.”

Pengendalian Persediaan Bahan Baku

Kelancaran Proses Produksi

2.10 SILO BATCHING PLANT

Batching plant merupakan alat yang digunakan untuk memproduksi beton ready mix (campuran antara semen dengan material agregate batu dan pasir)

dalam jumlah yang besar. Industri ini dapat menghasilkan beton ready mix yang tepat, dan dapat digunakan dalam berbagai macam konstruksi. Penggunaan

batching plant dimaksudkan untuk memproduksi material beton dengan jumlah

yang besar dan kecepatan produksi tinggi, namun mutu dan keseragaman campuran tetap terjamin (homogen). Secara historikal, Batching plant (Ready Mix

Concrete/RMC) pertama dibangun pada tahun 1930-an, namun industri ini tidak

tumbuh dan berkembang sampai pada tahun 1960-an. Sejak tahun 1960-an,

batching plant terus mengalami pertumbuhan dan perkembangan yang sangat

pesat. Beberapa perusahaan RMC yang terkemuka adalah Cemex dari Meksiko,

Lafarge dari Prancis dan Unibeton Ready Mix dari Timur Tengah.

Keuntungan penggunaan Batching Plant diantaranya adalah : Produksi Concret yang lebih berkualitas

Menghindari pemborosan bahan dasar

Penghematan waktu, kecepatan produksi tinggi Pengurangan kebisingan dan polusi debu di site

Batching plant digunakan agar produksi RMC tetap dalam kualitas yang

baik, sesuai standard, dan kekuatannya stabil sesuai yang diharapkan.

Dalam perkembangannya, Cilegon tumbuh sebagai kota industri berat dan menengah dalam kapasitas regional dan nasional yang mempunyai tujuan dalam meningkatkan penyelenggaraan urusan pemerintahan sebagai sarana dan

pembinaan wilayah untuk meningkatkan kesejahteraan masyarakat. Selain itu juga merupakan jalur lalu lintas padat penghubung antara Pulau Jawa dan Pulau Sumatera yang menjadikan kota Cilegon fungsinya semakin berkembang, baik sebagai kota industri juga sebagai kota transit, perdagangan dan jasa.

Melihat kedudukan kota Cilegon tersebut, sangat strategis bila ditinjau dari segi politik, sosial, ekonomi, budaya, ilmu pengetahuan dan teknologi, pariwisata dan pertahanan keamanan. Namun demikian, manajemen batching plant ini tetap harus memiliki program dan kegiatan pemasaran. Hal ini diperlukan paling tidak disebabkan oleh 3 (tiga) hal, yaitu :

Untuk mengantisipasi peluang atau potensi pasar yang cukup besar. Mengantisipasi persaingan yang timbul dengan beberapa batching

plant yang telah ada.

Secara nasional keberadaan batching plant yang ada saat ini tetap dianggap sebagai pesaing.