OPTIMASI PROSES BLEACHING PADA PEMBUATAN PULP KERING BERBAHAN DASAR SERABUT KELAPA SAWIT (Elais guineensis)

( KAJIAN KADAR H2O2 DAN LAMA WAKTU BLEACHING)

Bleaching Optimization in Making Process of Dried-Pulp Based on Palm Fibers (Elais guineensis) (Study Levels of Hydrogen Peroxide and the Duration of Bleaching Process)

Shanti Saraswati. R.1; Prof.Dr.Ir. Sri Kumalaningsih, M.App.Sc2; Arie febrianto. M, STP. MP3

1) Alumni Jurusan Teknologi Industri Pertanian – Fakultas Teknologi Pertanian, Universitas Brawijaya 2) Staf pengajar Jurusan Teknologi Industri Pertanian-Fakultas Teknologi Pertanian,

Universitas Brawijaya Jl. Veteran no. 1, Malang 65145 e-mail : [email protected]

ABSTRAK

Kekurangan pasokan bahan baku kayu untuk memproduksi pulp disebabkan oleh issu lingkungan yang menyebabkan berkurangnya pasokan pulp sebagai bahan baku industri pembuatan kertas. Untuk mengatasi hal itu, maka harus dicari alternatif untuk menghasilkan pulp kertas. Berdasarkan hasil penelitian terdahulu, tentang pembuatan pulp dari serabut kelapa sawit dengan kajian kadar NaOH dan lama waktu pemasakan, dihasilkan pulp yang memiliki tingkat kecerahan rendah, sehingga akan menghasilkan kualitas pulp dengan kecerahan yang rendah pula bila dilakukan pengolahan lebih lanjut. Penelitian ini dilakukan menggunakan Rancangan Komposit Terpusat dengan menggunakan dua faktor yaitu konsentrasi H2O2 (5; 10; dan 15 % b/v) dan waktu bleaching (60; 90; dan

120 menit). Respon yang dikehendaki dari pulp yang dihasilkan adalah nilai kekuatan tarik dan tingkat kecerahan. Hasil perlakuan yang optimum yaitu pada persentase larutan H2O2 9,56 % (v/v) dan lama

waktu bleaching 93,11 menit dengan kekuatan tarik 4,06 kgF/cm2 dan tingkat kecerahan 65,4%. Hasil

karakter fisik lainnya meliputi nilai ketahanan sobek sebesar 1622 mN, rendemen sebesar 26,80 %, Kadar air sebesar 6,25 %. Didapati pula gramatur sebesar 268 gr/m2, dan ketebalan sebesar 832 mikrometer.

Kata Kunci : Bleaching, H2O2, Optimasi, Pulp kering, Serabut sawit.

ABSTRACT

The deficiency supply of raw material for the manufacture of wood pulp caused by environmental issues

which leads to reduced supply of pulp as raw material for paper-making industry. To overcome this, we must find the alternative raw materials to produce the paper pulp. Based on the result of the previous research about the making of dried pulp of palm fibers with study levels of NaOH and cooking duration, theresult of that research had low brightness level, so when further processing was done, it will produce the pulp with low quality of brightness. This research was conducted using central Composite Design using two factors; : the level of H2O2 (5, 10, 15% v/v)and the bleaching time duration (60, 90, and 120 minutes). The desired response from the resulting pulp is tensile strength values and brightness level. The optimum result was in 9,56% percentage of H2O2, and 93, 11 minute of

bleaching duration. With 4,06 kgF/cm2 of tensile strength value, and 65,4% brightness levels. And the other

physical characteristic result include 1622 mN of tear resistance value, 26,80 % yield, 6,25% of water content. And also found that 268 gr/ m2 of grammage, and 832 micrometers of thickness.

Pendahuluan

Berdasarkan data dari Departemen Perindustrian menyebutkan bahwa kelangkaan bahan baku membuat harga pulp mencapai angka US$ 700 per ton. Kenaikan terus menerus ini mengakibatkan kebutuhan bahan-bahan kimia yang terkait dengan proses pembuatan kertas juga mengalami kenaikan, salah satunya adalah bahan pemutih, yang diperkirakan pada tahun 2007 di Amerika Serikat saja kebutuhannya mencapai sekitar 12.500 juta liter. Indonesia, sebagai negara agraris pada kenyataannya juga belum mampu memenuhi kebutuhan pulp dalam negeri. Kekurangan pasokan bahan baku kayu untuk memproduksi

pulp kertas disebabkan oleh issu lingkungan

yang menyebabkan naiknya harga kertas. Untuk mengatasi hal itu, maka harus dicari alternatif untuk menghasilkan pulp kertas.

Serat buah sawit merupakan hasil samping dari pengolahan kelapa sawit yang dipisahkan dari buah. Pemanfaatan serat buah sawit biasanya digunakan untuk bahan bakar pembangkit listrik, bahan bakar ketel uap, dan briket arang. Berdasarkan hasil penelitian Jati (2011), tentang pembuatan pulp lembaran dari serabut kelapa sawit dengan kajian kadar NaOH dan lama waktu pemasakan, didapat hasil perlakuan terpilih pada presentase larutan NaOH 7% sebanyak 11, 09 (v/v) dan lama pemasakan selama 67,84 menit dengan nilai indeks tarik 44, 1129 Nm/g dan indeks sobek 17, 66778 mNm2/g. Pulp yang dihasilkan memiliki

tingkat kecerahan yang rendah, sehingga akan menghasilkan kualitas pulp dengan kecerahan yang rendah bila dilakukan pengolahan lebih lanjut.

Faktor yang mempengaruhi kesuksesan suatu proses pemutihan antara lain adalah alkalinitas, suhu bleaching, konsentrasi zat pemutih dan waktu. Salah satu zat yang biasa digunakan sebagai agen bleaching adalah hidrogen peroksida. Hidrogen peroksida termasuk zat oksidator yang bisa digunakan sebagai pemutih

pulp yang ramah lingkungan. Di samping itu,

hidrogen peroksida juga mempunyai beberapa kelebihan antara lain pulp yang diputihkan mempunyai ketahanan yang tinggi serta penurunan kekuatan serat sangat kecil. Namun penggunaan kadar Hidrogen peroksida dan proses pemutihan yang berlebihan tentu akan

berpengaruh terhadap kualitas pulp khususnya kekuatan dan kecerahannya.

Waktu menjadi faktor penting dikarenakan diduga dengan waktu bleaching yang berlebihan akan menurunkan kekuatan tarik serat yang dihasilkan, walaupun disisi lain waktu bleaching berbanding lurus dengan kenaikan tingkat kecerahan. Penelitian ini diharapkan mampu menemukan kadar penambahan yang optimal dari hidrogen peroksida dan waktu bleaching yang optimal agar dapat menghasilkan pulp yang berkualitas baik dari segi kekuatan tarik maupun kecerahan.

Bahan dan Metode Bahan

Bahan baku yang dipergunakan ialah serabut kelapa sawit. Bahan pembantu yang digunakan antara lain Natrium Hidroksida (pro technis) 0,1N, Hidrogen Peroksida (pro technis) dengan kadar kemurnian 35%. Alat-alat yang digunakan dalam pembuatan pulp kering dari serabut sawit meliputi, timbangan digital, oven, screen 90 mesh ukuran 20 cm x 30cm, hot plate, stirer. Alat-alat yang digunakan untuk pengujian kekuatan fisik kertas meliputi, Tensile Strength Tester, Colour

Reader, jangka sorong dan timbangan digital.

Hasil analisa data optimasi akan diolah menggunakan bantuan software Desain Expert 8 versi trial

Metode

Pelaksanaan penelitian yang dilakukan yaitu: 1. Serabut sawit didelignifikasi bersama air

sebanyak 150 ml dan NaOH 0,1 N sebanyak 10% (v/v)

2. Setelah didelignifikasi, serabut sawit dicuci untuk menghilangkan sisa-sisa kotoran 3. Dibleaching kembali dengan 150 ml air yang

dicampur NaOH 0,1 N sebanyak 10% (v/v) dan H2O2 sesuai dengan kombinasi yang

telah di tentukan diatas

4. Pulp dicuci untuk yang kedua kalinya. Hal tersebut dilakukan agar pulp bersih.

5. Setelah itu pulp di bleaching kembali dengan menggunakan 150 ml air yang dicampur NaOH 0,1 N sebanyak 10% (v/v) dan H2O2

sesuai dengan kombinasi yang telah ditentukan diatas

6. Pulp dicuci untuk yang ketiga kalinya. Hal tersebut dilakukan agar pulp bersih dari bahan kimia sisa proses sebelumnya.

7. Kemudian pulp dicampur lem perekat sebesar 10% (b/b) agar terjadi gelatinisasi sehingga lem dapat menjadi pengikat antar serat

8. Bubur serat dituang dan dicetak pada screen ukuran 15 cm x 20 cm yang diletakkan ke dalam bak berisi air untuk mempermudah proses tersebut

9. Pulp lembaran yang sudah kering pada

screen dapat dilepas

Rancangan Percobaan

Rancangan percobaan pada penelitian ini menggunakan Rancangan Komposit Terpusat dengan dua faktor dan dua level yaitu kadar H2O2 (5%; 10%, 15% v/v) dan lama waktu

pemasakan (60; 90; 120menit), serta lima kali pengulangan titik tengah. Kombinasi perlakuan dapat dilihat pada tabel 1

Tabel 1. Kombinasi Rancangan Percobaan No

Variabel Kode Variabel Asli X1 X2 Kadar H2O2 (%) Lama Bleaching (menit) 1 -1 -1 5 60 2 -1 1 5 120 3 1 -1 15 60 4 1 1 15 120 5 -1.414 0 2.93 90 6 1.414 0 17.07 90 7 0 -1.414 10 47.57 8 0 1.414 10 132.43 9 0 0 10 90 10 0 0 10 90 11 0 0 10 90 12 0 0 10 90 13 0 0 10 90

Hasil dan Pembahasan

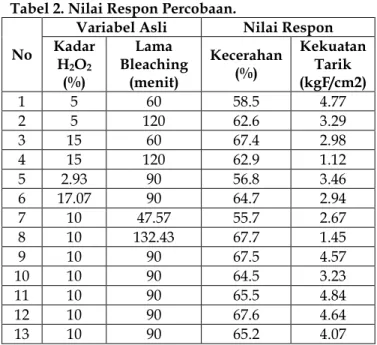

Setelah dilakukan pengujian fisik, maka didapati nilai untuk respon kecerahan dan kuat tarik seperti pada tabel 2.

Tabel 2. Nilai Respon Percobaan. No

Variabel Asli Nilai Respon Kadar H2O2 (%) Lama Bleaching (menit) Kecerahan (%) Kekuatan Tarik (kgF/cm2) 1 5 60 58.5 4.77 2 5 120 62.6 3.29 3 15 60 67.4 2.98 4 15 120 62.9 1.12 5 2.93 90 56.8 3.46 6 17.07 90 64.7 2.94 7 10 47.57 55.7 2.67 8 10 132.43 67.7 1.45 9 10 90 67.5 4.57 10 10 90 64.5 3.23 11 10 90 65.5 4.84 12 10 90 67.6 4.64 13 10 90 65.2 4.07

Respon Nilai kecerahan

Berdasarkan hasil pengujian tingkat kecerahan pulp kering lembaran dari serabut kelapa sawit, diperoleh tingkat kecerahan pulp terbesar adalah 67,7% yang diperoleh dari perlakuan H2O2 10% dan lama waktu bleaching

132 menit 25 detik. Tingkat kecerahan terkecil adalah 55,7% yang diperoleh dari perlakuan H2O2 10% dan lama waktu bleaching 47 menit 34

detik.

Gambar 1. Kurva Permukaan Respon hubungan kadar H2O2

dan Lama Waktu Bleaching terhadap Respon Nilai Kecerahan

Gambar 2. Kontur Plot Hubungan kadar H2O2 dan Lama

Kontur plot hubungan kadar H2O2 dan lama

waktu bleaching terhadap nilai kecerahan seperti dilihat pada Gambar 2 dapat diketahui bahwa semakin lama waktu bleaching, maka tingkat kecerahan pulp semakin tinggi. Hal itu ditunjukkan dengan warna pada grafik yang semakin gelap yang berarti semakin mendekati titik optimum. Selain itu, dapat dilihat meningkatnya penggunaan H2O2 akan

berpengaruh pada meningkatnya pula tingkat kecerahan pulp. Namun, pada kondisi tertentu akan menjadi stabil dan sedikit menurun. Hal itu ditunjukkan dengan warna grafik yang semula menjadi gelap dan kembali sedikit menjadi cerah.

Meningkatnya derajat putih pulp ini diduga disebabkan karena penghilangan lignin atau penghilangan warna lignin secara lebih lanjut setelah proses delignifikasi awal. Dalam pembuatan pulp, pada proses delignifikasi banyak lignin yang terlepas. Proses bleaching dengan waktu yang lebih lama akan membuat larutan H2O2 semakin reaktif. Dalam air, H2O2

akan terurai menjadi ion H+ dan OOH-. Ion

OOH- merupakan oksidator kuat yang berperan

pada proses bleaching serat karena zat warna alam yang merupakan senyawa organik yang mempunyai ikatan rangkap dioksidasi menjadi senyawa yang lebih sederhana atau menjadi senyawa yang mempunyai ikatan tunggal, sehingga dihasilkan serat yang lebih cerah (Andra cit Jayanudin, 2010).

Kedua faktor yaitu kadar H2O2 dan lama

waktu pemasakan ternyata berpengaruh secara signifikan terhadap proses bleaching. Hal tersebut dapat dilihat dari hasil solusi komputasi yang diperoleh. Dari solusi hasil komputasi diperoleh persamaan sebagai berikut : Y1 = +15.69422 + 3,35831X1 +0,60713X2 – 0,014333 X1X2- 0,089950 X12 -0,00197083 X22 Keterangan : Y1 : Nilai kecerahan (%) X1 : Kadar H2O2 (%)

X2 : Waktu bleaching (menit)

Berdasarkan persamaan model nilai kecerahan dapat diketahui bahwa koefisien X22

(-0,00197083) lebih besar daripada koefisien X12

(-0,089950). Sehingga dapat dikatakan bahwa nilai kecerahan pulp kering lembaran berbahan dasar serabut kelapa sawit (Y1) lebih dipengaruhi oleh lama waktu pemasakan

daripada kadar H2O2. Hasil tersebut sesuai

dengan pernyataan Fuadi (2008), semakin lama proses bleaching dengan persentase larutan

bleaching tertentu maka tingkat kecerahan

semakin meningkat. Hal tersebut dikarenakan

bleaching agent terhadap serat semakin reaktif

dengan waktu reaksi yang lama Respon Kekuatan Tarik

Nilai kekuatan tarik pulp kering lembaran terbesar adalah 4,84 kgF/cm2 yang diperoleh

dari perlakuan kadar H2O2 (v/v) sebesar 10%

dan lama waktu bleaching sebesar 90 menit. Sedangkan kekuatan tarik terkecil sebesar 1,12 kgF/cm2 diperoleh dari perlakuan kadar H2O2

(v/v) sebesar 15% dengan lama waktu bleaching sebesar 120 menit.

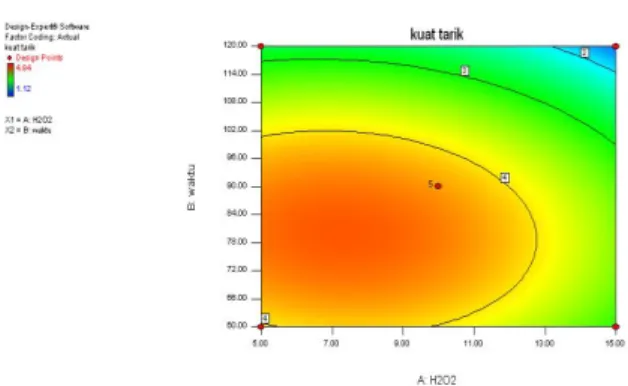

Nilai lama waktu bleaching terhadap respon kuat tarik seperti dilihat pada Gambar 4.3 menunjukkan bahwa nilai kekuatan tarik meningkat seiring dengan bertambahnya waktu

bleaching dan lama kelamaan akan menurun. Hal

itu ditunjukkan dengan warna pada grafik kontur plot yang pada awalnya semakin gelap dan semakin jingga namun kembali menjadi terang dan kehijauan diakhir. Selain itu, hal yang sama juga terjadi pada pengaruh

Gambar 3. Kurva Permukaan Respon Hubungan Kadar H2O2

dan Lama Waktu Bleaching terhadap Respon Kuat Tarik

Gambar 4. Kontur Plot Hubungan kadar H2O2 dan Lama Waktu

penggunaan H2O2 pada proses bleaching. Lama

waktu proses bleaching maupun penambahan kadar H2O2 ternyata menunjukkan pengaruh

yang hampir sama terhadap nilai kekuatan tarik

pulp, yakni meningkat diawal dan akan

menurun secara perlahan.

Presentase larutan H2O2 berpengaruh

terhadap nilai kuat tarik pulp kering lembaran pada penelitian ini. Hal tersebut dapat dilihat dari perbedaan nilai kuat tarik yang terlihat antar level perlakuan. Namun, pada kenyataannya walaupun berpengaruh terhadap nilai kekuatan tarik, larutan H2O2 tidak

memberikan perbedaan hasil yang berarti. Hal itu disebabkan selisih presentase dari larutan H2O2 memiliki kemampuan yang relatif sama

dalam bereaksi terhadap serat.

Lama waktu bleaching memiliki pengaruh nyata terhadap respon kekuatan tarik pulp kering lembaran. Hal itu ditunjukkan dengan nilai kekuatan tarik yang meningkat seiring dengan bertambahnya waktu bleaching dan lambat laun akan menurun. Hal itu disebabkan oleh waktu yang lama dalam proses bleaching akan mendegradasi gum sisa proses degumming. Sebab semakin lama proses perendaman, gum yang terdiri dari hemiselulosa, lignin dan pektin akan larut dalam larutan H2O2. Hilangnya

hemiselulosa, lignin, dan pektin tersebut akan mengakibatkan rusaknya rantai-rantai selulosa pada serat sehingga kekuatan serat menjadi turun (Onggo,2005).

Dari penelitian ini diperoleh persamaan sebagai berikut :

Y2 = - 3,90165 +0,30112X1 +0,18314X2

-0,000633333 X1X2 -0,017300X12

-0,00111389X22

Keterangan:

Y2 : Nilai kekuatan tarik (kgF/cm2)

X1 : kadar H2O2

X2 : Waktu bleaching

Berdasarkan persamaan model nilai kekuatan tarik diatas dapat diketahui bahwa koefisien X22

(-0,00111389) lebih besar daripada nilai koefisien X12 (0,017300). Sehingga dapat dikatakan bahwa

nilai kekuatan tarik pada pulp kering lembaran berbahan dasar serabut kelapa sawit (Y2) lebih

dipengaruhi oleh waktu pemasakan daripada kadar H2O2.

Optimasi Respon Nilai Kekuatan Tarik dan Tingkat Kecerahan pada Desain Komposit Terpusat

Tujuan optimasi untuk penelitian kali ini adalah mengoptimalkan respon nilai kecerahan dan nilai kekuatan tarik dalam batas pengaruh presentase larutan H2O2 dan lama waktu bleaching pada daerah percobaan yang lebih luas

yang telah disesuaikan dengan tujuan yang diharapkan

.

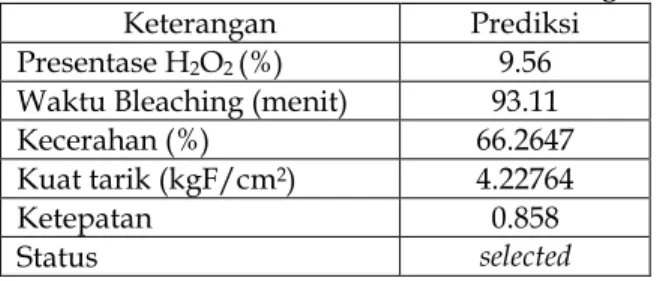

Hasil Prediksi solusi optimal setelah dilakukan pengolahan data dengan bantuan software Design Expert 8 dapat dilihat pada tabel 3.Tabel 3. Hasil Prediksi Solusi Optimal Presentase H2O2 dan Lama Waktu Bleaching

Keterangan Prediksi

Presentase H2O2 (%) 9.56

Waktu Bleaching (menit) 93.11

Kecerahan (%) 66.2647

Kuat tarik (kgF/cm2) 4.22764

Ketepatan 0.858

Status selected

Berdasarkan Tabel 4.5 tersebut, didapatkan prediksi solusi optimal yang memiliki nilai desirability sebesar 0,858 dari perlakuan presentase H2O2 sebesar 9,56% dan waktu bleaching selama 93,11 menit. Solusi tersebut

menghasilkan nilai kecerahan sebesar 66,2647% dan kuat tarik sebesar 4,22764 kgF/cm2.

Verifikasi Kondisi Optimum Hasil Prediksi Model

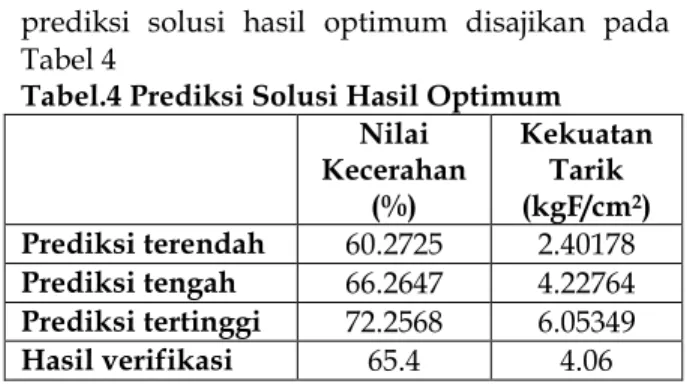

Sebelumnya telah disebutkan bahwa

berdasarkan hasil pengolahan data menggunakan Design Expert DX 8.0.4 diperoleh hasil solusi optimal pada kombinasi perlakuan penggunaan H2O2 sebesar 9,56% (v/v) dan lama

waktu bleaching 93,11 menit. Dari prediksi model tersebut diperoleh pula nilai respon kecerahan sebesar 66,26% dan kuat tarik sebesar 4,22 kgF/cm2. Dari kombinasi perlakuan yang

diperoleh dari solusi hasil komputasi, kemudian dilakukan verifikasi dan didapat nilai kecerahan sebesar 65,4% dan kuat tarik sebesar 4.06 kgF/cm2

.

Hasil solusi komputasi yang optimal telah sesuai dengan standar-standar yang digunakan. Maka dari itu, solusi optimum itulah yang akan digunakan untuk tahapan verifikasi. Hasil

prediksi solusi hasil optimum disajikan pada Tabel 4

Tabel.4 Prediksi Solusi Hasil Optimum Nilai Kecerahan (%) Kekuatan Tarik (kgF/cm2) Prediksi terendah 60.2725 2.40178 Prediksi tengah 66.2647 4.22764 Prediksi tertinggi 72.2568 6.05349 Hasil verifikasi 65.4 4.06 Berdasarkan hasil Tabel 4.7 dapat diketahui bahwa hasil verifikasi berada di bawah nilai prediksi. Nilai kecerahan pulp memiliki nilai selisih 0,86% dari nilai prediksi yaitu 66,26%. Sedangkan kuat tarik hasil verifikasi memiliki perbedaan 0,16 kgF/cm2. nilai tersebut dianggap

tidak memiliki perbedaan dari hasil komputasi. Hal itu disebabkan karena nilai prediksi masing-masing respon masih terdapat pada range antara 60,2725 % - 72,2568% untuk nilai kecerahan dan 2,40178 kgF/cm2 – 6,05349

kgF/cm2 untuk kuat tarik. Sehingga

berdasarkan verifikasi model hasil yang diperoleh telah memenuhi persyaratan.

Selain analisis respon, pada kondisi optimum juga dilakukan pengamatan terhadap beberapa parameter uji fisik lain yang meliputi rendemen, kadar air, gramatur, dan ketebalan pada pulp kering lembaran berbahan dasar serabut kelapa sawit, Hasil pengukuran beberapa parameter uji fisik pada kondisi optimum tersaji pada Tabel 5. Tabel 5. Data Analisa uji Fisik Kondisi Optimum

Parameter Hasil

Nilai Kecerahan (%) 65,4

Nilai kuat tarik (kgF/cm) 4,06 Nilai ketahanan sobek (mN) 1622

Rendemen (%) 26,80

Kadar Air (%) 6,25

Gramatur (gr/ m2) 268

Ketebalan (mikrometer) 832 Kesimpulan

1. Pada proses optimasi bleaching pulp kering lembaran berbahan dasar serabut sawit didapatkan hasil perlakuan optimal pada persentase larutan H2O2 9,56 %, dengan lama

waktu bleaching 93,11 menit dengan prediksi tingkat kecerahan sebesar 66,2647%, nilai kekuatan tarik sebesar 4,2276 kgF/cm2 .

2. Hasil uji verifikasi kondisi optimum didapati nilai kecerahan sebesar 65,4% dan kuat tarik sebesar 4,06 kgF/cm2. Hasil karakter fisik

lainnya meliputi nilai ketahanan sobek sebesar 1622 mN, rendemen sebesar 26,80%, Kadar air sebesar 6,25 %. Didapati pula gramatur sebesar 268 gr/m2, dan ketebalan

sebesar 832 mikrometer

Daftar Pustaka

Andra, H cit Jayanudin, R. Hartono, dan N. H. Jamil. 2010. Pengaruh Waktu Konsentrasi Pemutihan Serat Daun Nanas Menggunakan Hidrogen Peroksida. Jurusan Teknik Kimia Fakultas Teknik Universitas Diponegoro. Semarang. 20: 1-6

Fuadi, A. M., B.S. Wahyudi, Rochmadi, dan P. Suryo. 2008. Pengaruh Waktu dan Suhu pada Pemutihan Pulp dengan Hidrogen Peroksida. Artikel Proses Kimia Ramah Lingkungan. Fakultas Teknik Kimia Universitas Gadjah Mada. Yogyakarta

Jati, A. W., Kusumawardhani N. A., dan Setyorini E. 2011. Optimasi Pembuatan Pulp Serabut Sawit (Elais guineensis) Melalui Proses Hidrolisis dengan NaOH. Majalah inovasi “Riset Material Lanjut”. Vol 10 no 3 PPI Jepang. Tokyo

Febrianto, A., Kumalaningsih, S. and Aswari, A.W., 2012. Process engineering of drying milk powder with foam mat drying method: a study of the effect of the concentration and types of filler.

Journal of Basic and Applied Scientific Research, 2(4), pp.3588-3592.

Mulyadi, A. F., Maligan, J. M., Wignyanto, W., & Hermansyah, R. (2014). Organoleptic Characteristics of Natural Flavour Powder From Waste of Swimming Blue

Crabs (Portunus pelagicus) Processing: Study on Dextrin Concentration and Drying Temperature. Jurnal Teknologi

Pertanian, 14(3).

Mulyadi, A. F., Wijana, S., & Wahyudi, A. S. (2013, December). Optimization of Nicotine Extraction In Tobacco Leaf (Nicotiana tabacum L.):(Study: Comparison of Ether and Petroleum Ether). In The International Conference on

Chemical Engineering UNPAR 2013.

Mulyadi, A.F., Wijana, S., Dewi, I.A. and Putri, W.I., 2014. Organoleptic Characteristics of Dry Noodle Products from Yellow Sweet Potato (Ipomoea batatas): Study on Adding Eggs and CMC. Jurnal

Teknologi Pertanian, 15(1).

Binta, D., Wijana, S., Mulyadi, AF. 2013. Pengaruh Lama Pemeraman Terhadap Kadar Lignin Dan Selulosa Pulp (Kulit Buah Dan Pelepah Nipah) Menggunakan Biodegradator EM 4. Jurnal Industria 2(1): 75-83

Onggo, H. dan T. Astuti. 2005. Pengaruh Sodium Hidroksida dan Hidrogen Peroksida terhadap Rendemen dan Warna Pulp dari Serat Daun Nenas. Pusat Penelitian Fisika-Lembaga Ilmu Penetahuan Indonesia (LIPI). Bandung. Jurnal Ilmu dan Teknologi Kayu Tropis 3 (1) : 37-43.