commit to user

KAJIAN PENGGUNAAN BATU BASALT & BATU KAPUR SEBAGAI AGREGAT PADA SLURRY SEAL

(Tinjauan Uji Konsistensi, Setting Time dan ITS)

The Study of using Basalt Stone & Lime Stone as Aggregate in Slurry Seal

(Review of Test Consistensy, Setting Time and Indirect Tensile Strength)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

RATNA KUSUMAWATI NIM. I 1108529

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

▸ Baca selengkapnya: jika label identitas pada batu asah adalah rg 38 d 170 l 5 sb be, maka batu asah tersebut memiliki butiran ....

(2)(3)(4)commit to user

Motto & Persembahan

Motto :

“ Hidup adalah perjuangan , berusaha dan berdoa adalah

kunci kesuksesan”

“Semangat 2”

Persembahan :

Tugas akhir ini aku persembahkan untuk

Keluargaku Tercinta mama, papa (alm), mas budi, mb

witri, calis terimakasih doa & dukungannya.

Mas Wahyu terimakasih doa & dukungan nya.

Temen-temen sipil transfer 2008 & 2009.

commit to user

ABSTRAK

Ratna Kusumawati, 2012. Kajian Penggunaan Batu Basalt & Batu Kapur Sebagai Agregat pada Slurry Seal (Tinjauan Konsistensi, Setting Time dan ITS). Tugas Akhir Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Latar belakang penelitian ini adalah pemanfaatan jenis batuan yang jarang digunakan sebagai agregat pada slurry seal. Tujuan penelitian adalah untuk menganalisis penggunan batu basalt dan batu kapur sebagai agregat pada slurry seal terhadap konsistensi campuran, setting time, densitas, porositas dan ITS (Indirect Tensile Strength) jika dibandingkan dengan slurry seal menggunakan batu standar, serta berapa kadar aspal emulsi optimum dari masing-masing campuran.

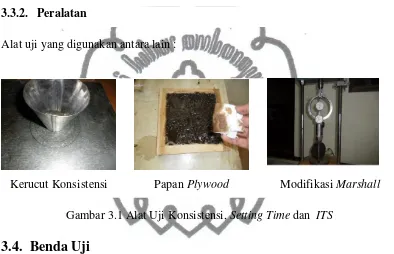

Penelitian ini menggunakan metode eksperimen yang dilakukan di laboratorium, Dengan membuat slurry seal menggunakan lima variasi kadar aspal (residu) yaitu : 6,5%, 7%, 7,5%, 8% dan 8,5% dari berat kering agregat. Benda uji yang dibuat terdiri dari 2 jenis campuran berdasarkan jenis batuannya untuk pengujian setting time masing-masing campuran dibuat 2 benda uji untuk tiap variasi kadar aspal (residu) dan untuk pengujian ITS masing-masing campuran dibuat 3 benda uji untuk tiap variasi kadar aspal (residu). Alat uji yang digunakan antara lain : kerucut konsistensi untuk kadar air optimumnya, papan plywood untuk setting time dan modifikasi marshall untuk ITS. Analisis pada penelitian ini menggunakan analisis korelasi.

commit to user

ABSTRACT

Ratna Kusumawati, 2012. Study of Using Basalt Stone & Lime Stone as Agregate In Slurry Seal (Review of Test Consistensy, Setting Time & Indirect Tensile Strenght). Final Assigment of Civil Enginering, Technique Faculty, Sebelas Maret University of Surakarta.

The background of this research is using of kinds of stones that seldom used as agregate in slurry seal. The aim of this research is to analyse basalt stone and lime stone as agregate in slurry seal in mixing consistency, setting time, density, porosity and Indirect Tensile Strenght (ITS) than slurry seal that used by standard stone, and how much optimum emultion of asphalt content from each mixing.

This research uses experimental method have done in laboratory, by making slurry seal uses five variety of residue asphalt content they are : 6,5%, 7%, 7,5%, 8% and 8,5% from dry weight agregate. Testing of sample consist of 2 kinds of mixing based on kind of stone to test setting time each mixing made 2 sample in each variety residue asphalt content and to test ITS each mixing made 3 sample in each variation of residue asphalt content. Testing equipment that used are : cone consistency to get optimal water content, plywood board for setting time and marshall modification test for ITS. The analysis in this research uses correlation analysis.

The result of analysis in this research shows that optimal water content in consistency result slurry seal that use lime stone is higher than slurry seal that use basalt stone and standart stone that reach 25% from dry weight agregate. The highest of setting time using aggregate from basalt stone, lime stone and standart stone, they are 390 minutes, 255 minutes, 165 minutes so all of slurry seal mentioned complete condition of setting time value that is between 15-720 minutes. Using basalt stone and lime stone increase the porocity and decrease density. Viewed from relation graphic ITS with residue asphalt content gain optimum emultion of asphalt content in each mixing, they are : 12% for slurry seal that use basalt stone agregate, 10,92% for slurry seal that use lime stone agregate and 11,66% for slurry seal that use standard stone agregate.

commit to user

KATA PENGANTAR

Syukur Alhamdulillah penulis panjatkan ke hadirat Allah SWT atas segala rahmat

dan hidayah-Nya, sehingga penulis dapat menyelesaikan penyusunan tugas akhir

ini.

Penyusunan tugas akhir ini merupakan salah satu syarat untuk memperoleh gelar

sarjana pada Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret

Surakarta. Penulis menyusun tugas akhir dengan judul “Kajian Penggunaan Batu Basalt & Batu Kapur Sebagai Agregat pada Slurry Seal (Tinjauan Uji

Konsistensi, Setting Time dan ITS)”, yang bertujuan untuk mengetahui dan

menganalis seberapa besar perbedaan kadar air optimum campuran, nilai setting

time dan nilai ITS dengan lima variasi kadar aspal (residu) serta berapa kadar

aspal optimum masing-masing campuran jika dibandingkan dengan campuran

slurry seal dengan batu standar. Penulis menyadari sepenuhnya bahwa tanpa

bantuan dari berbagai pihak penulis sulit mewujudkan laporan tugas akhir ini.

Oleh karena itu, dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret.

2. Pimpinan Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret.

3. Pimpinan Program Non Reguler Jurusan Teknik Sipil Universitas Sebelas

Maret.

4. Ir.Ary Setyawan, MSc, PhD, selaku dosen pembimbing I.

5. Ir. Djoko Sarwono, MT, selaku dosen pembimbing II & Ketua Laboratorium

Jalan Raya Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Surakarta.

6. Edy Purwanto, ST, MT, selaku Dosen Pembimbing Akademis.

7. Segenap Dosen Penguji Skripsi.

8. Muh. Sigit Budi Laksana, ST, selaku staff Laboratorium Jalan Raya Jurusan

Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

commit to user

10. Mas Wahyu, sidki, eko, keluarga kos Didini 1 & kos Abuba.

11. Teman-teman Sipil Transfer angkatan 2008 dan 2009.

Penulis menyadari bahwa tugas akhir ini masih banyak kekurangan, oleh karena

itu penulis mengharapkan saran dan kritik yang membangun demi kesempurnaan

penelitian selanjutnya. Akhir kata semoga tugas akhir ini dapat bermanfaat bagi

semua pihak pada umumnya dan penulis pada khususnya.

Surakarta, Mei 2012

commit to user

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... v

ABSTRAK ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR NOTASI DAN SIMBOL ... xiii

DAFTAR LAMPIRAN ... xv

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah ... 2

1.4. Tujuan Penelitian ... 3

1.5. Manfaat Penelitian ... 3

BAB II DASAR TEORI 2.1. Tinjauan Pustaka ... 4

2.2. Dasar Teori.. ... 5

2.2.1. Agregat ... 5

2.2.2. Aspal Emulsi ... 16

2.2.3. Bahan Pengisi (filler) ... 17

2.2.4. Air ... 19

commit to user

Halaman

2.2.6. Konsistensi ... 24

2.2.7. Setting Time ... 24

2.2.8. Kuat Tarik Tidak Langsung (ITS) ... 25

2.2.9. Densitas ... 25

2.2.10.Spesific Grafity Campuran ... 26

2.2.11. Porositas ... 26

BAB III METODOLOGI PENELITIAN 3.1. Metode Penelitian ... 28

3.2. Data Penelitian ... 28

3.3. Bahan & Peralatan ... 28

3.3.1. Bahan ... 28

3.3.2. Peralatan ... 29

3.4. Benda Uji ... 29

3.4.1. Jumlah Benda Uji ... 29

3.4.2. Persiapan, Pembuatan & Pengujian Benda Uji... 30

3.5. Alur Penelitian ... 33

BAB IV ANALISIS DATA DAN PEMBAHASAN 4.1. Hasil Pemeriksaan Agregat…... 34

4.2. Data Perencanaan Gradasi... ... 35

4.3. Perhitungan Kadar Aspal (residu) Rencana….. ... 36

4.4. Hasil Pengujian & Pembahasan….. ... 38

4.4.1. Pengujian Konsistensi Slurry Seal ... 38

4.4.2. Pengujian Setting TimeSlurry Seal ... 38

4.4.3. Pengujian Volumetrik ... 40

4.4.4. Pengujian Kuat Tarik Tidak Langsung (ITS)... 49

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan... ….. ... 53

5.2. Saran... ….. ... 53

DAFTAR PUSTAKA... ….. ... 54

commit to user

DAFTAR TABEL

Halaman

Tabel 2.1. Persyaratan Mutu Agregat ... 14

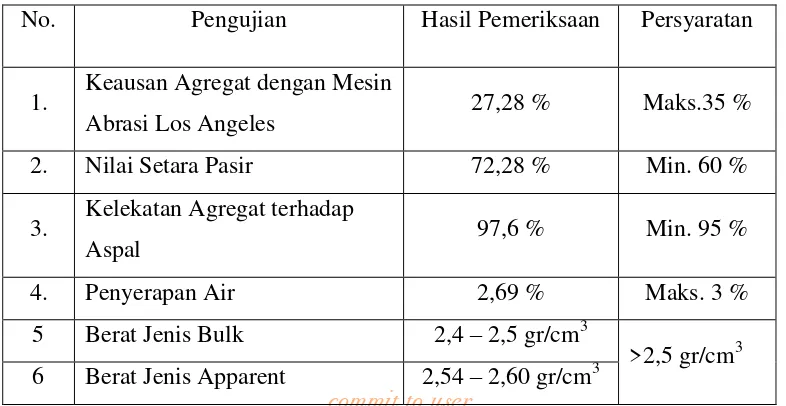

Tabel 2.2. Hasil Pengujian Persyaratan Mutu Agregat Batu Kapur ... 20

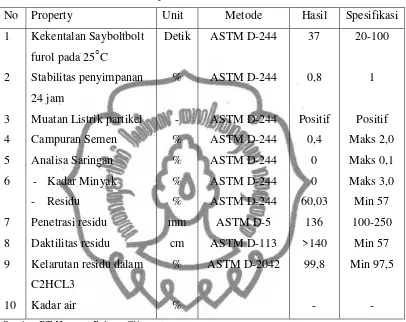

Tabel 2.3. Hasil Pemeriksaan Aspal Emulsi CSS-1h ... 20

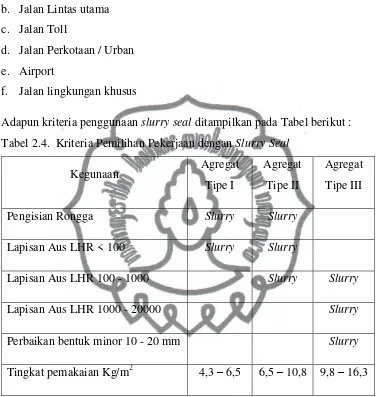

Tabel 2.4. Kriteria Pemilihan Pekerjaan dengan Slury Seal ... 22

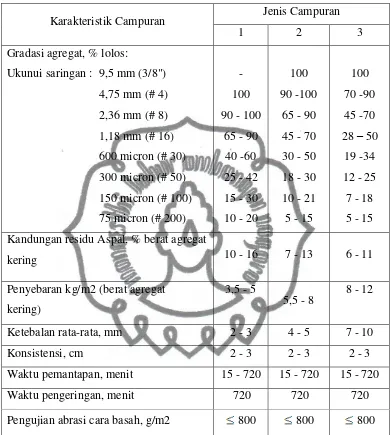

Tabel 2.5. Karakteristik Jenis Slurry Seal ... 25

Tabel 3.1. Jumlah Pembuatan Benda Uji ... 30

Tabel 4.1. Hasil Pengujian Agregat dengan Mesin Abrasi Los Angeles ... 34

Tabel 4.2. Perencanaan Gradasi Slurry Seal Type III ... 35

Tabel 4.3. Persen Kadar Aspal Emulsi ... 37

Tabel 4.4. Nilai Setting TimeSlurry Seal ... 39

Tabel 4.5. Nilai Densitas Slurry Seal ... 41

Tabel 4.6. Nilai Spesific grafity (SGmix) Slurry Seal... 44

Tabel 4.7. Nilai Porositas Slurry Seal ... 46

Tabel 4.8. Hasil Perhitungan Kuat Tarik Tidak Langsung (ITS)Slurry Seal.... 49

commit to user

DAFTAR GAMBAR

Halaman

Gambar 2.1. Batuan Plutonik ... 9

Gambar 2.2. Batu Andesit ... 9

Gambar 2.3. Batu Basalt ... 10

Gambar 2.4. Batuan Sedimen Klastik ... 11

Gambar 2.5. Batuan Sedimen Kimia ... 11

Gambar 2.6. Batu Kapur ... 12

Gambar 2.7. Batu Sabak ... 13

Gambar 2.8. Batu Kuarsit ... 13

Gambar 2.9. Batu Marmer ... 13

Gambar 3.1. Alat uji Konsistensi, Setting Time & ITS ... 29

Gambar 3.2. Bagan Alir Metode Penelitian ... 33

Gambar 4.1. Grafik Gradasi Slurry Seal ... 35

Gambar 4.2. Gradasi Agregat ... 36

Gambar 4.3. Pengujian Konsistensi Slurry Seal ... 38

Gambar 4.4. Grafik Hubungan Antara Kadar Aspal (residu) dengan Nilai Setting TimeSlurry Seal ... 40

Gambar 4.5. Grafik Hubungan Antara Kadar Aspal (residu) dengan Nilai Densitas Slurry Seal ... 42

Gambar 4.6. Grafik Hubungan Antara Kadar Aspal (residu) dengan Nilai Porositas Slurry Seal ... 47

Gambar 4.7. Pengujian ITS ... 48

commit to user

DAFTAR NOTASI DAN SIMBOL

°C = Derajat Celcius

Ca+ = Kalsium

CaO = Kalsium Oksida

cm = centimeter

CMS = Cationic Medium Setting

CRS = Cationic Rapid Setting

C3S = Trikarbon sulfurida

C2S = Dikarbon sulfurida

CSS = Cationic Slow Setting

d = Diameter benda uji

D = Densitas

gr = gram

h = Tinggi benda uji

ITS = Indirect Tensile Strength (kuat tarik tidak langsung)

k = faktor kalibrasi alat

kg = kilogram

KPa = Kilo Pascal

K2O = Dikalium Monoksida

lb = pounds

LHR = Lintas Harian Rata-rata

Ma = Berat benda uji di udara

mm = milimeter

MPa = Mega Pascal

Mg2+ = Magnesium

MS = MediumSetting

Na2O = Dinatrium Monoksida

commit to user

PC = Portland Cement

Pi = Nilai beban

QS = QuickSetting

r = Koefisien Korelasi

R2 = Koefisien Determinasi

RS = Rapid Setting

SGa = Specific Gravity aspal

SGag = Specific Gravity agregat SGf = Specific Gravity filler SGmix = Specific Gravity campuran SNI = Standar Nasional Indonesia

SO3 = Sulfit

SiO2 = Silikon Dioksida

SS = Slow Setting

% = Prosentase/Persen

%Wagr = Persen berat agregat

%Was = Persen berat aspal

%Wf = Persen berat filler

= phi ( 3,14 )

commit to user

BAB I

PENDAHULUAN

1.1.

Latar Belakang Masalah

Pembangunan dewasa ini telah mencakup seluruh aspek kehidupan. Hal ini

menyebabkan meningkatnya kebutuhan manusia. Tuntutan sarana prasarana

transportasi yang memadai untuk pemenuhan kebutuhan harus diperhatikan.

Transportasi di Indonesia terdiri dari tiga katagori yaitu transportasi darat,

transportasi udara dan transportasi air, diantara ketiga jenis transportasi tersebut

transportasi darat adalah transportasi yang paling banyak digunakan. Jalan

merupakan salah satu bagian dari transportasi darat. Dalam membangun jalan

dibutuhkan perencanaan, perancangan, pembuatan, pengoperasian serta

pemeliharaan yang baik agar tujuan dari pembangunan jalan dapat tercapai yaitu

salah satunya adalah faktor keamanan dan kenyamanan pengguna jalan terpenuhi.

Masalah transportasi yang biasa terjadi adalah kerusakan jalan. Hal ini disebabkan

salah satunya adalah system pemeliharaan jalan yang salah & tidak kontinyu.

Untuk itu pentingnya mengidentifikasi sejak dini jenis kerusakan dan cara

menanggulanginya harus diperhatikan. Salah satu jenis pemeliharaan jalan yang

dapat dilakukan adalah dengan slurry seal. Dengan adanya slurry seal diharapkan

dapat memelihara, memperbaiki dan mencegah kerusakan jalan bertambah parah

sehingga dapat mememaksimalkan masa layan jalan tersebut.

Slurry seal adalah campuran aspal emulsi, agregat halus, filler, air dan bahan

tambah lainnya (misalnya : polymer) dicampur secara merata dan dihampar di atas

permukaan perkerasan jalan dengan ketebalan maksimum 1 cm.

Agregat merupakan komponen utama dari slurry seal. Agregat yang tersedia di

alam sangat beragam jenis maupun ukuran. Dengan mempertimbangkan

commit to user

batuan yang jarang digunakan sebagai agregat pada slurry seal. Contohnya adalah

batu kapur yang tergolong batuan sedimen dan batu basalt yang tergolong batuan

beku sebagai agregat pada slurry seal, kemudian membandingkan

karakteristiknya dengan batu standar yang agregatnya merupakan campuran

berbagai jenis batuan. Agar dapat dimanfaatkan sebagai agregat pada slurry seal

maka perlunya memperhatikan persyaratan mutu agregat yang sesuai dengan SNI

03-6819-2002 ( spesifikasi agregat halus untuk campuran perkerasan beraspal),

gradasi agregat sesuai karakteristik jenis slurry seal dan parameter-parameter hasil

pengujian di laboratorium sesuai dengan Pedoman Perencanaan Bubur Aspal

Emulsi (slurry seal) tahun 1999.

1.2.

Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah :

a. Bagaimanakah kadar air optimum hasil uji konsistensi slurry seal

menggunakan agregat batu basalt dan batu kapur ?

b. Bagaimanakah penggunaan batu basalt dan batu kapur sebagai agregat slurry

seal terhadap setting time densitas, porositasdan ITS jika dibandingkan slurry

seal menggunakan agregat batu standar ?

c. Berapa persentase kadar aspal emulsi optimum yang didapat dari ketiga jenis

slurry seal tersebut ?

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan-batasan

masalah yaitu sebagai berikut :

a. Agregat yang digunakan tergolong jenis batu basalt, batu kapur dan batu

standar.

b. Aspal emulsi yang digunakan adalah tipe CSS-1H dari PT. Hutama Prima,

Cilacap.

c. Bahan pengisi (filler) yang digunakan 100% Semen Portland.

d. Campuran yang dibuat adalah slurry seal type III yaitu slurry seal dengan

commit to user

1.4.

Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut :

a. Menganalisis penggunaan batu basalt dan batu kapur sebagai agregat pada

slurry seal terhadap konsistensicampuran dibandingkan batu standar.

b. Menganalisis penggunaan batu basalt dan batu kapur sebagai agregat pada

slurry seal terhadap densitas, porositas, setting time dan ITS.

c. Mengetahui prosentase kadar aspal emulsi optimum campuran dari

masing-masing slurry seal.

1.5.

Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah :

a. Manfaat Teoritis yaitu : Mengetahui dan menganalisis penggunaan batu basalt

dan batu kapur sebagai agregat pada slurry seal ditinjau dari konsistensi, kuat

tarik tidak langsung (ITS) dan Setting Time jika dibandingkan dengan batu

standar.

b. Manfaat Praktis yaitu : Sebagai bahan pertimbangan dalam memanfaatkan

batu basalt dan batu kapur sebagai agregat slurry seal untuk pemeliharaan

commit to user

BAB II

DASAR TEORI

2.1.

Tinjauan Pustaka

Slurry seal adalah campuran aspal emulsi tanpa pemanasan, dengan kandungan

agregat bergradasi halus, mineral filler, air dan bahan tambahan lainnya yang

dicampur secara merata dan dihampar di atas permukaan perkerasan sebagai

bubur aspal atau slurry. Aspal emulsi adalah aspal yang didispersi pada air. Dalam

hal pelapisan dengan slurry, emulsi yang digunakan bisa anionik atau kationik

namun yang paling umum adalah jenis kationik. Emulsi yang digunakan pada

slurry seal adalah jenis Slow Setting (SS) atau Quick Setting (QS) (Pedoman

Perencanaan Bubur Aspal Emulsi (slurry seal), 1999).

Penggunaan filler semen dengan kadar yang meningkat (dari 0% - 5%) akan

mempercepat pencapaian kondisi setting atau akan menurunkan setting time pada

slurry seal. Pada penggunaan filler semen, kondisi setting yang cepat tercapai

pada kadar filler semen 5% pada dengan berbagai kadar aspal emulsi (dari 12% -

16%). Kondisi setting yang paling cepat terjadi pada kadar filler semen 5%

dengan kadar aspal emulsi 16% sebesar 102 menit. Pada filler semen, faktor yang

berpengaruh pada setting time adalah workabilitas campuran. Dengan tingkat

workabilitas yang lebih tinggi maka aspal emulsi akan lebih mudah untuk

menyelimuti permukaan agregat, menghasilkan lapisan aspal yang lebih tipis dan

kemungkinan aspal emulsi melakukan kontak dengan agregat akan semakin besar,

sehingga aspal emulsi akan semakin cepat mengalami breaking dan kondisi

setting (Agus Taufik Mulyono, 1999).

Aspal emulsi merupakan jenis aspal dalam bentuk emulsi pada suhu ruang,

dengan komposisi kandungan aspal (60%-70%), air (30%-40%) dan emulsifier

(0,2%-0,5%). Pada kasus tertentu, komposisi tersebut ditambah bahan aditif.

commit to user

menjadikannya cair, sehingga lebih hemat energi. Aspal emulsi memiliki tingkat

viskositas yang rendah, sehingga tidak perlu dipanaskan dan tidak menimbulkan

polusi, hemat biaya dan waktu. (Technokonstruksi, 2010).

Terdapat pola hubungan antara kadar aspal dengan kuat tarik tidak langsung

(Indirect Tensile Strength). Semakin tinggi kadar aspal, maka semakin tinggi pula

kuat tarik tidak langsung yang diperoleh, setelah mencapai kadar aspal optimum

maka kuat tarik tidak langsung akan turun kembali. Pada kondisi kadar aspal

optimum tersebut akan didapatkan nilai kuat tarik tidak langsung maksimum

(Malik Ahmad, 2010).

Dilihat dari jenis agregat, sebagian besar wilayah Indonesia memiliki

sumber-sumber agregat dengan komponen terbesar SiO2 (Silica), hal ini menunjukkan

agregat tersebut cenderung bermuatan negatif sehingga untuk jenis konstruksi

perkerasan jalan dengan bahan ikat aspal emulsi akan lebih baik jika digunakan

aspal emulsi yang bermuatan positif yaitu aspal emulsi kationik (Pusat Penelitian

dan Pengembangan Jalan, 1996).

2.2.

Dasar Teori

2.2.1 Agregat

Agregat merupakan butiran-butiran batu pecah, krikil, pasir atau mineral lain, baik

berasal dari alam (natural aggregate), maupun agregat buatan (syntetic

aggregate) yang berbentuk mineral padat berukuran besar maupun kecil atau

fragmen-fragmen.Agregat merupakan komponen pokok dalam perkerasan aspal,

bahkan hingga 90% - 95% terhadap berat campuran atau 75% - 85% terhadap

prosentase volume. Agregat yang digunakan dalam campuran dingin sebaiknya

menyesuaikan dengan jenis aspal emulsi yang ada. Jika agregat yang digunakan

bersifat elektropositif maka aspal emulsi yang digunakan sebaiknya jenis anionik,

jika agregat yang digunakan bersifat elektronegatif, maka aspal emulsi yang

commit to user

Sifat-sifat agregat yang mempengaruhi kualitasnya jika digunakan sebagai bahan

konstruksi perkerasan jalan antara lain :

a. Kekuatan dan keawetan (strength and durability) dipengaruhi oleh :

1) Gradasi

Gradasi atau distribusi partikel berdasarkan ukuran agregat merupakan hal yang

penting dalam menentukan stabilitas perkerasan. Gradasi agregat mempengaruhi

besarnya rongga antar butir yang akan menentukan stabilitas dalam proses

pelaksanaan. Menurut Krebs and Walker, 1971, gradasi dibedakan menjadi tiga

macam yaitu :

Gradasi Seragam (uniform grade)

Merupakan gradasi yang mempunyai ukuran butiran hampir sama atau

mengandung agregat halus yang sedikit jumlahnya sehingga tidak dapat mengisi

rongga antar agregat. Gradasi ini akan menghasilkan perkerasan dengan

permeabilitas tinggi, stabilitas kurang dan berat volume kecil.

Gradasi Rapat (dense grade)

Merupakan campuran agregat kasar dan halus dalam porsi yang berimbang,

sehingga disebut juga agregat bergradasi baik (well graded). Gradasi ini akan

menghasilkan lapisan perkerasan dengan stabilitas tinggi, kurang kedap air dan

berat volume besar.

Gradasi buruk/jelek (poorly graded)

Merupakan campuran agregat yang tidak memenuhi dua kategori di atas. Agregat

bergradasi buruk yang umum digunakan untuk lapisan perkerasan lentur yaitu

gradasi celah (grap graded) yaitu merupakan campuran agregat dengan satu fraksi

hilang atau satu fraksi sedikit, menghasilkan lapisan perkerasan yang mutunya

terletak antara kedua jenis di atas.

2) Kadar Lumpur

Agregat yang mengandung subtansi asing harus dibersihkan atau dihilangkan

commit to user

partikel halus atau gumpalan lumpur yang mengurangi daya lekat aspal terhadap

batuan.

3) Kekerasan atau kekuatan batuan

Batuan yang digunakan untuk lapis keras harus cukup keras dan juga harus kuat

untuk menerima gaya-gaya baik saat pencampuran maupun selama masa

pelayanan tanpa mengalami degradasi maupun disintegrasi. Untuk menguji

kekerasan dan kekuatan bahan digunakan mesin Los Angeles Test. Pengujian ini

bertujuan untuk menguji ketahanan batuan terhadap benturan (impact) dan abrasi.

4) Bentuk butiran

Bentuk batuan sangat penting untuk memperoleh gaya geser yang besar antar

batuan pada lapis keras lentur. Kemampuan saling mengunci antar batuan sangat

mempengaruhinya yang akan menentukan stabilitas. Bentuk butiran yang

menyerupai kubus dan bersudut tajam mempunyai saling mengunci yang tinggi

dibandingkan batuan yang berbentuk bulat.

b. Kemampuan lekat aspal yang baik dipengaruhi oleh :

1) Porositas.

Batuan untuk lapis keras tidak hanya harus keras, namun juga dituntut mempunyai

daya serap yang cukup terhadap aspal, agar aspal melekat dengan kuat pada

permukaan batuan. Tetapi porositas yang besar juga tidak diharapkan, karena

makin besar porositas suatu batuan, makin rendah kekerasan batu tersebut.

2) Tekstur Permukaan

Pecahnya film aspal yang mengelilingi batuan tergantung dari bentuknya. Suatu

butiran batuan yang diselubungi film aspal biasanya akan pecah lebih dahulu pada

bagian yang runcing, disini tegangan permukaan cenderung mengecilkan luasan

aspal, sehingga membantu pecahnya film aspal tersebut. Dari keadaan ini batuan

yang bulat lebih tahan terhadap stripping dibanding dengan batuan pecah.

c. Kemudahan dalam pelaksanaan dan menghasilkan lapisan yang nyaman dan

commit to user

1) Tahanan Geser (Skid Resistance)

Kemampuan permukaan lapis perkerasan untuk mencegah kendaran yang berjalan

di atasnya tergelincir pada saat kondisi permukaan basah. Nilai kekesatan yang

tinggi dapat diperoleh dengan cara :

Menggunakan batuan dengan mikrotekstur tinggi dan nilai abrasi rendah. Membuat kondisi permukaan mempunyai mikrotekstur tinggi misalnya dengan

menambah chipping.

Mengurangi kadar aspal.

2) Campuran yang memberikan kemudahan dalam pelaksanaan.

Gradasi atau distribusi butiran ditinjau berdasarkan ukuran agregat merupakan hal

penting dalam menentukan stabilitas perkerasan dan kemudahan dalam proses

pelaksanaan, karena gradasi ini mempengaruhi besarnya rongga antar butiran

yang terjadi.

Agregat menurut asal kejadiannya dapat dibagi menjadi 3 jenis :

a. Batuan Beku (igneous rock)

Batuan yang berasal dari magma yang mendingin dan membeku. Dalam teknik

sipil batuan beku ini mempunyai banyak peran seperti andesit dan basalt yang

sering dijadikan atau dimanfaatkan sebagai bahan pondasi Bangunan. Selain itu

batuan beku juga digunakan sebagai bahan pembuat semen yaitu batuan beku

asam (acid), dimana kandungan SiO2 > 65%, contohnya Granit, Ryolit. Untuk

membedakan batuan beku dengan batuan lainnya terdapat tiga cirri utama, yaitu

tidak mengandung fosil, teksturnya padat, mampat, strukturnya homogen dengan

bidang permukaan kesemua arah sama serta susunan sesuai dengan

pembentukannya. Berdasarkan tekstur (besar mineral penyusunannya) dapat

dibagi menjadi dua yaitu :

1) Batuan Plutonik

Batuan yang proses pembekuan magma relatif lebih lambat, sehingga mineral –

commit to user

Contohnya : batu granit, batu diorite dll.

Batu Granit Batu Diorite

Gambar 2.1. Batuan Plutonik

2) Batuan Vulkanik

Batuan yang proses pembekuan magma relatif lebih cepat, sehingga mineral–

mineral penyusunannya relatif lebih kecil. Contohnya : batu basalt dan andesit.

Batu andesit adalah suatu jenis batuan beku vulkanik dengan komposisi antara

dan tekstur spesifik yang umumnya ditemukan pada lingkungan subduksi tektonik

di wilayah perbatasan lautan seperti di pantai barat Amerika Selatan atau

daerah-daerah dengan aktivitas vulkanik yang tinggi seperti Indonesia. Nama andesit

berasal dari nama Pegunungan Andes.

Batu andesit banyak digunakan dalam bangunan-bangunan megalitik, candi dan

piramida. Begitu juga perkakas-perkakas dari zaman prasejarah banyak memakai

material ini, misalnya: sarkofagus, punden berundak, lumpang batu, meja batu,

arca dll.

Di zaman sekarang batu andesit ini masih digunakan sebagai material untuk nisan

kuburan orang Tionghoa, cobek, lumpang jamu, cungkup/kap lampu taman dan

arca-arca untuk hiasan.

commit to user

Batu basalt adalah batuan beku vulkanik, yang berasal dari hasil pembekuan

magma berkomposisi basa di permukaan atau dekat permukaan bumi. Biasanya

membentuk lempeng samudera di dunia. Mempunyai ukuran butir yang sangat

baik sehingga kehadiran mineral mineral tidak terlihat.

Batuan Basalt lazimnya bersifat masif dan keras, bertekstur afanitik, terdiri atas

mineral gelas vulkanik, plagioklas, piroksin, amfibol dan mineral hitam.

Kandungan mineral vulkanik ini hanya dapat terlihat pada jenis batuan basalt

yang berukuran butir kuarsa, yaitu jenis dari batuan basalt yang bernama gabbro.

Berat jenis batuan basalt adalah 2,70 gr/cm3 (Muhtarom Riyadi, 2005).

Berdasarkan komposisi kimianya, basalt dapat dibedakan menjadi dua tipe, yaitu

basalt alkali dan basalt tholeitik. Perbedaan di antara kedua tipe basalt itu dapat

dilihat dari kandungan Na2O dan K2O. Untuk konsentrasi SiO2 yang sama, basalt

alkali memiliki kandungan Na2O dan K2O lebih tinggi dari pada basalt tholeitik.

Batu basalt kerap digunakan sebagai bahan baku dalam industri poles, bahan

bangunan / pondasi bangunan (gedung, jalan, jembatan, dll) dan sebagai agregat.

Gambar 2.3. Batu Basalt

b. Batuan Sedimen

Adalah batuan yang terbentuk akibat proses pembatuan atau lithifikasi dari hasil

proses pelapukan dan erosi yang kemudian tertransportasi dan seterusnya

terendapkan. Dalam teknik sipil batuan sedimen mempunyai peran antara lain

sebagai bahan pewarna dinding, bahan baku pembuatan semen dan sebagai

agregat kasar dalam pembuatan beton. Batuan sedimen terbentuk melalui tiga cara

commit to user

biogenik; dan pengendapan (precipitation) dari larutan. Batuan endapan meliputi

75% dari permukaan bumi. Batuan sedimen memiliki ciri yang mudah dikenal,

yaitu batuan endapan biasanya berlapis-lapis, mengandung sisa-sisa jasad atau

bekasnya, seperti terdapatnya cangkang binatang koral dan serat-serat kayu,

adanya keseragaman yang nyata dari bagian-bagian berbentuk bulat yang

menyusunnya. Berdasarkan proses pembetukannya di bedakan menjadi tiga yaitu :

1) Batuan Sedimen Klastik

Batuan sedimen yang terbentuk dari pengendapan material-material yang

mengalami proses transportasi. Besar butir dari batuan sediment klastik bervariasi

dari mulai ukuran lempung sampai ukuran bongkah. Biasanya batuan tersebut

menjadi batuan penyimpan hidrokarbon (reservoir rocks) atau bisa juga menjadi

batuan induk sebagai penghasil hidrokarbon (source rocks).

Contohnya : batu konglomerat, batu pasir dan batu lempung

Batu Konglomerat Batu Pasir Batu Lempung

Gambar 2.4. Batuan Sedimen Klastik

2) Batuan Sedimen Kimia

Batuan sedimen yang terbentuk melalui proses presipitasi dari larutan. Biasanya

batuan tersebut menjadi batuan pelindung (seal rocks) hidrokarbon dari migrasi.

Contohnya : batu garam, batu anhidrit.

Batu Garam Batu Anhidrit

commit to user

3) Batuan Sedimen Organik

Batuan sedimen yang terbentuk dari gabungan sisa-sisa makhluk hidup. Batuan

ini biasanya menjadi batuan induk (source) atau batuan penyimpan (reservoir).

Contohnya : batu gamping (batu kapur)

Gambar 2.6. Batu Kapur

Batu kapur (limestone) adalah sebuah batuan sedimen terdiri dari mineral calcite

(kalsium carbonate). Sumber utama dari calcite ini adalah organisme laut.

Organisme ini mengeluarkan shell yang keluar ke air dan terdeposit di lantai

samudra sebagai pelagic ooze (lihat lysocline untuk informasi tentang dissolusi

calcite).

Calcite sekunder juga dapat terdeposi oleh air meteorik tersupersaturasi (air tanah

yang presipitasi material di gua). Ini menciptakan speleothem seperti stalagmit

dan stalaktit. Bentuk yang lebih jauh terbentuk dari Oolite (batu kapur Oolitic)

dan dapat dikenali dengan penampilannya yang granular. Batu kapur membentuk

10% dari seluruh volume batuan sedimen.

c. Batuan Metamorf

Berasal dari batuan sedimen ataupun batuan beku yang mengalami proses

perubahan bentuk akibat adanya perubahan tekanan dan temperatur dari kulit

bumi. Dalam Teknik Sipil kegunaan Batuan Metamorf sangat berhubungan

dengan sifat kekerasan batuan , dimana batuan jenis ini sangat bermanfaat dalam

memberi kekerasan serta kekakuan pada struktur bangunan , Batuan yang agak

keras atau tahan seperti batu sabak, merupakan bahan bangunan yang baik, maka

commit to user

Berdasarkan asal batuan sebelumnya dapat dibedakan menjadi tiga yaitu :

1) Batu Sabak (Slate)

Batuan metamorf yang terbentuk dari perubahan batu lempung.

Gambar 2.7. Batu Sabak

2) Batu Kuarsit

Batuan metamorf yang terbentuk dari perubahan batu pasir.

Gambar 2.8. Batu Kuarsit

3) Batu Marmer

Batuan metamorf yang terbentuk dari perubahan batu gamping.

Gambar 2.9. Batu Marmer

Pembagian agregat berdasarkan ukuran butiran antara lain sebagai berikut

(Atkins, H. N., PE, 1997 dalam Hadi Rianto,R., 2007) :

a. Agregat kasar yaitu agregat yang tertahan saringan ukuran No.8. Agregat ini

commit to user

b. Agregat halus yaitu agregat yang berukuran antara 2,36 mm (lolos saringan

No.8) dan 75 μm (tertahan saringan No.200).

c. Agregat sangat halus adalah agregat yang lebih kecil dari 75 μm atau lolos

saringan No.200. Agregat sanagt halus biasanya berfungsi sebagai filler.

Agregat yang digunakan harus memenuhi persyaratan kualitas SNI 03-6819-2002

dan bebas dari kotoran, bahan organik, gumpalan lempung, debu atau material

lainnya. Agregat sedikitnya mengandung 50% volume batu pecah, sedangkan

untuk jalan dengan LHR lebih besar dari 500 disyaratkan 100% batu pecah.

Tabel 2.1. Persyaratan Mutu Agregat

No. Pengujian Metode Persyaratan

1. Keausan Agregat dengan Mesin Abrasi

Los Angeles SNI 03-2417-1991 Maks.35 %

2. Nilai Setara Pasir SNI 03-4428-1997 Min. 60 %

3. Kelekatan Agregat terhadap Aspal SNI 03-2439-1991 Min. 95 %

4. Penyerapan Air SNI 03-1970-1990 Maks. 3 %

5. Kekekalan Bentuk Agregat terhadap

Larutan Natrium dan Magnesium Sulfat SNI 03-3407-1994 Maks.20 %

(Sumber : Direktorat Jenderal Bina Marga Departemen Pekerjaan Umum, 2008c.)

Tabel 2.2. Hasil Pengujian Persyaratan Mutu Agregat Batu Kapur

No. Pengujian Hasil Pemeriksaan Persyaratan

1. Keausan Agregat dengan Mesin

Abrasi Los Angeles 27,28 % Maks.35 %

2. Nilai Setara Pasir 72,28 % Min. 60 %

3. Kelekatan Agregat terhadap

Aspal 97,6 % Min. 95 %

4. Penyerapan Air 2,69 % Maks. 3 %

5 Berat Jenis Bulk 2,4 – 2,5 gr/cm3

>2,5 gr/cm3 6 Berat Jenis Apparent 2,54 – 2,60 gr/cm3

commit to user

Macam-macam gradasi agregat slurry seal antara lain :

a. Gradasi agregat tipe I cocok untuk pelaburan, pengisian rongga pada

permukaan, perbaikan erosi permukaan yang parah akibat teroksidasi berat dan

meningkatkan ketahanan gelincir jalan. Diaplikasikan sebagai perkerasan bandar

udara, jalan antar kota dan perkotaan dengan lalu lintas sedang sampai berat.

b. Gradasi agregat tipe II cocok untuk perbaikan kondisi permukaan yang

terkelupas berat, meningkatkan ketahanan gelincir, membentuk permukaan aus

yang baru dan digunakan di daerah luar kota dengan lalu lintas padat.

c. Gradasi agregat tipe III memberikan manfaat seperti tipe II namun dengan

tekstur makro yang lebih besar.Pasir dengan tekstur yang licin dengan penyerapan

air lebih dari 1,25 % (SNI 03-1970-1990) tidak boleh digunakan lebih dari 50 %

total gabungan agregat.

Karakteristik pokok agregat campuran slurry seal ditentukan berdasarkan :

a. Geologi

Penentuan agregat agar kesesuaian (compatibility) dengan emulsi yaitu sifat

adhesinya.

b. Bentuk

Mempunyai bidang pecah dengan memberikan gaya saling kunci antar butiran

agregat sehingga mendapatkan campuran yang diinginkan.

c. Tekstur

Permukaan kasar sehingga lebih mudah melekat dengan aspal emulsi.

d. Umur dan Reaktifitas

Agregat yang baru dipecah mempunyai muatan listrik permukaan yang lebih besar

dari pada agregat yang telah lama dipecah karena lapuk, muatan listrik berperan

utama pada tingkat reaksi kimia.

e. Kebersihan

Material kotor seperti lempung, debu atau lanau dapat menyebabkan kohesi yang

jelek.

f. Ketahanan Soundness dan Abrasi.

commit to user

2.2.2 Aspal Emulsi

Aspal emulsi adalah butiran-butiran aspal yang terdispersi dalam air. Dalam hal

pelapisan dengan slurry, emulsi yang digunakan bisa anionik atau kationik namun

yang paling umum adalah jenis kationik. Aspal emulsi yang digunakan pada

slurry seal adalah jenis Slow Setting (SS) atau Quick Setting (QS). Aspal Emulsi

CSS-1 atau CSS-1h yang digunakan harus memenuhi persyaratan pada

Pd.S-01-1995-03 Spesifrkasi Aspal Emulsi Kationik.

Emulsi merupakan komponen utama slurry seal yang berfungsi sebagai pengikat

agregat, serta pengikat slurry seal dengan perkerasan lama. Saat ini emulsi yang

dipakai pada slurry seal adalah bitumen yang telah dimodifikasi dengan elastomer

dengan hasil lebih tahan terhadap lalu-lintas berat, berkurangnya keausan dan

resiko terjadi bleeding dapat terkurangi.

Keunggulan aspal emulsi :

a. Tidak perlu dibakar

b. Pemakaian mudah / dapat langsung dipakai

c. Tidak membutuhkan banyak peralatan

d. Hasil campuran dapat disimpan

e. Relatif dapat melekat pada batuan basah, cocok untuk daerah tropis.

Jenis aspal emulsi yang biasa digunakan pada slurry seal antara lain:

a. CSS, Tipe Slow Setting atau tipe pengikatan lambat (menurut ASTM dikenal

dengan tipe SS,CSS).

b. CMS, Tipe Medium Setting atau tipe pengikatan sedang (menurut ASTM

dikenal dengan tipe MS,CMS).

c. CRS, Tipe Rapid Setting atau tipe pengikatan cepat (menurut ASTM dikenal

dengan tipe RS,CRS).

Aspal emulsi diformulasikan secara khusus untuk kesesuain dengan agregat dan

memenuhi persyaratan campuran. Spesifikasi emulsi didasarkan pada karakteristik

standar emulsi seperti kestabilan, kadar aspal dan sistem Setting. Polimer dapat

commit to user

daya lekatnya, mengurangi kerentanan terhadap termal, memperbaiki pada titik

lembek sehingga meningkatkan ketahanan terhadap retak (Anonim,2008a).

Tabel 2.3. Hasil Pemeriksaan Aspal Emulsi CSS – 1h

No Property Unit Metode Hasil Spesifikasi

1

(Sumber PT.Hutama Prima, Cilacap)

Berat jenis aspal emulsi CSS-1h adalah 1,014 gr/cm3 (I Wayan Muliawan, 2011)

2.2.3. Bahan Pengisi (filler)

Bahan pengisi terdiri atas 2 jenis yaitu aktif dan tidak aktif secara kimiawi. Bahan

pengisi aktif seperti semen portland, kapur tohor, aluminium sulfat, sedangkan

yang tidak aktif diantaranya abu batu, abu batu kapur dan abu arang batu yang

memenuhi persyaratan SNI 03-6723-2002 dengan volume 0,5 – 3 % dari berat

kering agregat dalam perencanaan campuran. Bahan pengisi aktif digunakan

untuk membantu proses pencampuran sedangkan yang tidak aktif untuk

memperbaiki gradasi agregat.

commit to user

umum, semen adalah suatu binder, suatu zat yang dapat menetapkan dan

mengeraskan dengan bebas, dan dapat mengikat material lain. Semen yang

digunakan dalam konstruksi digolongkan kedalam semen hidrolik dan semen

non-hidrolik. Semen hidrolik adalah material yang menetap dan mengeras setelah

dikombinasikan dengan air, sebagai hasil dari reaksi kimia dari pencampuran

dengan air, dan setelah pembekuan, mempertahankan kekuatan dan stabilitas

bahkan dalam air. Semen non-hidrolik meliputi material seperti batu kapur dan

gipsum yang harus tetap kering supaya bertambah kuat dan mempunyai

komponen cair.

Kebanyakan konstruksi semen saat ini adalah semen hidrolik dan kebanyakan

didasarkan pada Semen Portland, yang dibuat dari batu kapur, mineral tanah liat

tertentu, dan gypsum, pada proses dengan temperatur yang tinggi yang

menghasilkan karbon dioksida dan berkombinasi secara kimia yang menghasilkan

bahan utama menjadi senyawa baru.

Semen Abu atau Semen Portland adalah bubuk / bulk berwarna abu kebiru biruan,

dibentuk dari bahan utama batu kapur/gamping berkadar kalsium tinggi yang

diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen ini biasa

digunakan sebagai perekat untuk memplester. Berdasarkan prosentase

kandungan senyawa penyusunnya Semen Portland dapat digolongkan menjadi 5

tipe, yaitu :

a. Semen Portland tipe I

Adalah perekat hidrolis yang dihasilkan dengan cara menggiling klinker yang

kandungan utamanya kalsium silikat dan digiling bersama-sama dengan bahan

tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat.

Komposisi senyawa yang terdapat pada tipe ini adalah: 55% (C3S), 19% (C2S),

10% (C3A), 7% (C4AF), 2,8% (MgO), 2,9% (SO3), 1,0% hilang dalam

commit to user

b. Semen Portland tipe II

Dipakai untuk keperluan konstruksi umum yang tidak memerlukan

persyaratan khusus terhadap panas hidrasi dan kekuatan tekan awal, dan dapat

digunakan untuk bangunan rumah pemukiman, gedung-gedung bertingkat dan

lain-lain. Komposisi senyawa yang terdapat pada tipe ini adalah : 51% (C3S), 24%

(C2S), 6% (C3A), 11% (C4AF), 2,9% (MgO), 2,5% (SO3), 0,8% hilang dalam

pembakaran dan 1,0% bebas CaO.

c. Semen Portland tipe III

Dipakai untuk konstruksi bangunan dari beton massa (tebal) yang memerlukan

ketahanan sulfat dan panas hidrasi sedang, misal bangunan dipinggir laut,

bangunan bekas tanah rawa, saluran irigasi , dam-dam. Komposisi senyawa yang

terdapat pada tipe ini adalah : 57% (C3S), 19% (C2S), 10% (C3A), 7% (C4AF),

3% (MgO), 3,1% (SO3), 0,9% hilang dalam pembakaran dan 1,3% bebas CaO.

d. Semen Portland tipe IV

Dipakai untuk konstruksi bangunan yang memelukan kekuatan tekan tinggi pada

fase permulaan setelah pengikatan terjadi, misal untuk pembuatan jalan beton,

bangunan-bangunan bertingkat, bangunan-bangunan dalam air. Komposisi

senyawa yang terdapat pada tipe ini adalah : 28% (C3S), 49% (C2S), 4% (C3A),

12% (C4AF), 1,8% (MgO), 1,9% (SO3), 0,9% hilang dalam pembakaran dan 0,8%

bebas CaO.

e. Semen Portland tipe V

Dipakai untuk instalasi pengolahan limbah pabrik, konstruksi dalam air,

jembatan, terowongan, pelabuhan dan pembangkit tenaga nuklir. Komposisi

senyawa yang terdapat pada tipe ini adalah : 38% (C3S), 43% (C2S), 4% (C3A),

9% (C4AF), 1,9% (MgO), 1,8% (SO3), 0,9% hilang dalam pembakaran dan 0,8%

bebas CaO.

Berat jenis Semen Portland tipe I adalah 2,8398 gr/cm3 (Ahmad Mustofa, 2006)

2.2.4. Air

Air harus bersih, tidak mengandung kotoran organik, garam-garam berbahaya,

commit to user

Prosentase air dalam perencanaan diperlukan untuk dapat menghasilkan

kekentalan yang memadai.

Air berfungsi mengatur kekentalan slurry seal sehingga mudah dikerjakan. Air

yang terdapat pada slurry seal berasal dari kandungan air agregat, air pada aspal

emulsi dan air yang ditambahkan untuk membasahi agregat. Air juga akan

mengatur konsistensi slurry seal, mencegah pecah dini dan segregasi. Air yang

dipakai harus bersih dari bahan organik karena kandungan Ca+ dan Mg2+ yang

tinggi akan menyebabkan pecah dan membuat pencampuran bertambah sulit

(Anonim, 2008a).

2.2.5. Slurry Seal

Slurry seal adalah campuran aspal emulsi, agregat halus, mineral filler, air dan

bahan tambahan lainnya (misalnya polymer) yang dicampur secara merata dan

dihampar di atas permukaan perkerasan sebagai bubur aspal atau slurry. Sistem

slurry seal direncanakan untuk membentuk mortar dengan aspal yang pekat dan

dihampar dengan ketebalan yang cukup tipis, dengan ketebalan maksimum 1 cm

dimaksudkan untuk menghindari deformasi permanen akibat dilalui oleh beban

lalu-lintas disebabkan karena struktur mineral biasanya tidak cukup kuat dengan

gaya saling kunci yang terbatas dari butiran agregatnya. slurry seal merupakan

Surface Treatment tipis permukaan jalan yang dihampar hanya setebal batuan

agregat pada gradasi agregat campurannya (Anonim, 2008a).

Fungsi slurry seal antara lain :

a. Anti slip / lapis Skid Resistance.

b. Melindungi dari oxidasi.

c. Membuat lapisan kedap air.

d. Memperbaiki Raveling.

e. Menutup &mengisi retak rambut.

f. Membuat permukaan jalan seperti baru kembali.

Karakteristik slurry seal antara lain :

commit to user

b. Berupa bubur berwarna coklat ketika basah dan hitam ketika kering.

c. Umumnya tebal berkisar 6 – 8 mm.

d. Fleksibel.

e. Aplikasi dingin.

Keuntungan slurry seal antara lain :

a. Berbentuk bubur ( slurry ) sehingga dapat menutupi retak .

b. Dapat memilih tingkat performance & tekstur halus atau kasar untuk tingkat

Skid Resistance.

c. Tidak memerlukan pemadatan.

d. Aplikasi yang cepat.

e. Aman terhadap bahaya kebakaran & ramah lingkungan.

f. Masa layan 2,5 tahun.

g. Kedap air.

Agregat yang digunakan pada slurry seal harus agregat yang bergradasi rapat

hasil dari pemecah batu. Dilihat dari gradasinya slurry seal dapat dibagi menjadi

tiga jenis yaitu tipe I, tipe II dan tipe III. Perbedaan utamanya adalah ukuran

agregat terbesarnya, yang menunjukkan jumlah residual pada campuran dan

kegunaan dimana slurry seal yang tepat untuk dipasang. Macam-macam tipe

slurry seal antara lain :

a. Slurry seal tipe I

Adalah yang paling halus dan digunakan untuk lalu-lintas ringan, misalnya untuk

tempat parkir.

b. Slurry seal Tipe II

Lebih kasar dari tipe I dan disarankan untuk jalan yang mengalami raveling

dengan lalu-lintas yang ringan sampai berat.

c. Slurry seal Tipe III

Mempunyai gradasi yang paling kasar dan cocok untuk mengisi perbaikan pada

jalan yang mengalami raveling dan oksidasi serta memperbaiki kekesatan

permukaan jalan. Tipe ini digunakan untuk jalan arteri dan jalan bebas hambatan

commit to user Slurry seal biasanya diaplikasikan pada :

a. Jalan Raya

b. Jalan Lintas utama

c. Jalan Toll

d. Jalan Perkotaan / Urban

e. Airport

f. Jalan lingkungan khusus

Adapun kriteria penggunaan slurry seal ditampilkan pada Tabel berikut :

Tabel 2.4. Kriteria Pemilihan Pekerjaan dengan Slurry Seal

Kegunaan Agregat

Tipe I

Agregat

Tipe II

Agregat

Tipe III

Pengisian Rongga Slurry Slurry

Lapisan Aus LHR < 100 Slurry Slurry

Lapisan Aus LHR 100 - 1000 Slurry Slurry

Lapisan Aus LHR 1000 - 20000 Slurry

Perbaikan bentuk minor 10 - 20 mm Slurry

Tingkat pemakaian Kg/m2 4,3 – 6,5 6,5 – 10,8 9,8 – 16,3

Bahan untuk pembuatan slurry seal terdiri dari agregat, aspal emulsi, air, filler

dan additive, bahan ini dicampur dengan perbandingan tertentu berdasarkan tes

laboratorium. Peranan agregat sangat penting karena merupakan mineral

pembentuk slurry seal sekitar 75%, agregat harus bersih, keras dan terbuat dari

commit to user

Tabel 2.5. Karakteristik Jenis Slurry Seal

Karakteristik Campuran Jenis Campuran

1 2 3

Gradasi agregat, % lolos:

Ukunui saringan : 9,5 mm (3/8")

Kandungan residu Aspal, % berat agregat

kering 10 - 16 7 - 13 6 - 11

Penyebaran kg/m2 (berat agregat

kering)

(Sumber : Pedoman Perencanaan Bubur Aspal Emulsi (slurry seal) tahun 1999)

Penentuan proporsi campuran agregat, termasuk bahan pengisi disesuaikan

dengan tipe slurry seal yang akan digunakan dan gradasi agregat yang diambil.

Penentuan kadar aspal (residu) berdasarkan gradasi agregat dengan persamaan :

P = ( 0,05A + 0,1 B +0,5 C ) x 0,7 ………. (2.1.)

Dimana :

P = Persen kadar aspal (residu) perkiraan terhadap berat kering agregat.

commit to user

B = Persen agregat lolos saringan No.8 ( 2,36 mm ) dan tertahan saringan

No.200 ( 0,75 mm )

C = Persen agregat lolos saringan No.200 ( 0,75 mm )

Berdasarkan persen kadar aspal (residu) perkiraan diatas dapat dihitung persen

kadar aspal emulsi nya dengan rumus berikut ini :

AE = ( P / R) x 100 ……… (2.2.)

Dimana :

AE = Persen kadar aspal emulsi terhadap berat kering agregat.

P = Persen kadar aspal (residu) yang digunakan.

R = Persen aspal (residu) asli pada aspal emulsi ( 65% dari berat aspal emulsi)

2.2.6 Konsistensi

Konsistensi adalah kondisi dimana slurry seal mencapai kadar air optimum

campuran sesuai dengan syarat nilai konsistensi pada Petunjuk Praktis

Pemeliharaan Jalan dengan Menggunakan Bubur aspal Emulsi (slurry seal) No.

012/BM/2008. Kadar air hasil pengujian konsistensi digunakan untuk pembuatan

benda uji setting time dan ITS.

2.2.7 Setting Time

Setting time didefinisikan sebagai waktu yang dibutuhkan oleh aspal emulsi sejak

waktu pencampuran sampai aspal mulai mengeras pada permukaan agregat.

Fenomena ini ditandai dengan perubahan warna aspal emulsi yang sebelumnya

berwarna coklat seperti lumpur menjadi warna coklat kehitam-hitaman, dan ketika

proses setting telah selesai ditandai dengan kondisi permukaan yang tidak terdapat

noda coklat jika di sentuh dengan tisu. Pada saat pelaksanaan pekerjaan

penghamparan slurry seal selesai akan didapat warna permukaan jalan menjadi

hitam.

Pada saat awal penghamparan, kemungkinan terjadinya segresi antar agregat

commit to user

Setelah tercapai kondisi setting, dapat dilakukan pembebanan ringan pada slurry

seal baik itu oleh beban lalu lintas dengan kecepatan rendah maupun oleh

pemadatan.

Menurut Widya Sapta Colas, 1998, dalam penelitian penggunaan semen sebagai

filler dalam slurry seal dengan aspal emulsi jenis CSS-1h memberikan setting

time terbaik pada kadar aspal emulsi 15% dengan kadar air bervariasi dari 8-12 %.

2.2.8 Kuat Tarik Tidak Langsung ITS (Indirect Tensile Strength)

Merupakan uji ketahanan slurry seal dengan memberikan tekanan pada benda uji

yang berbentuk silinder. Ketahanan ini tergantung dari diameter benda uji yang

digunakan. Pengujian kuat tarik tidak langsung secara normal dilaksanakan

menggunakan Marshall yang telah dimodifikasi dengan plat berbentuk cekung

dengan lebar 12,5 mm pada bagian penekan marshall. Pada penelitian ini

digunakan benda uji berbentuk silinder diameter 10 cm dengan tingi 6 cm. Rumus

yang digunakan yaitu :

ITS = 2 ...(2.3.)

h d

Pi

Dimana :

ITS = Nilai kuat tarik tidak langsung (gr/cm2) terkoreksi

Pi = Nilai beban (gr)

h = Tinggi benda uji (cm)

d = Diameter benda uji (cm)

2.2.9 Densitas

Densitas menunjukkan besarnya kepadatan pada slurry seal. Karena benda uji

yang dibuat dalam bentuk slurry (bubur) maka tidak dilakukan penumbukan

seperti halnya Marshall, melainkan hanya dituangkan. Besarnya densitas dapat

commit to user

2.2.10 Spesific Grafity Campuran

Specific Gravity menunjukkan berat jenis campuran. Besarnya Specific Gravity

campuran (SGmix) dapat dihitung dengan rumus :

.)

campuran suatu perkerasan. Porositas ini dipengaruhi oleh nilai densitas dan

spesific grafity slurry seal.

commit to user

.) 6 . 2 ..( ... ... ... ... ... ... ... %... 100

1 x

SG D P

mix

Dimana :

P = Porositas benda uji (%)

D = Densitas benda uji (gr/cm3)

commit to user

BAB III

METODOLOGI PENELITIAN

3.1. Metode Penelitian

Metode yang digunakan pada penelitian ini adalah metode eksperimen yaitu

metode yang dilakukan dengan mengadakan kegiatan percobaan untuk

mendapatkan data, Data tersebut kemudian diolah untuk mendapatkan hasil

perbandingan dengan syarat-syarat yang ada. Tempat pelaksanaan penelitian ini

adalah Laboratorium Jalan Raya Fakultas Teknik Universitas Sebelas Maret

Surakarta.

3.2.

Data Penelitian

Data yang digunakan dalam penelitian ini berupa data primer dan data sekunder.

Data primer adalah data yang dikumpulkan secara langsung melalui serangkaian

kegiatan percobaan dengan mengacu pada petunjuk yang ada. Misalnya hasil

pengujian Setting Time dan data pengujian ITS.

Sedangkan data sekunder adalah data yang di peroleh secara tidak lansung

(didapat dari penelitian lain) untuk bahan / jenis yang sama dan berkaitan dengan

penelitian. Data sekunder dalam penelitian ini contohnya : data uji pemeriksaan

aspal emulsi dan uji pemeriksaan bahan pengisi (filler) yaitu Semen Portland.

3.3.

Bahan dan Peralatan

3.3.1. Bahan

Bahan- bahan yang digunakan dalam penelitian ini antara lain :

a. Aspal Emulsi

Aspal emulsi yang digunakan adalah aspal emulsi kationik tipe CSS -1H dari PT.

commit to user

b. Agregat

Agregat yang digunakan adalah batu basalt yang tergolong batuan beku dan batu

kapur yang tergolong batuan sedimen.

c. Bahan Pengisi (filler)

Bahan pengisi yang digunakan adalah Semen Portland.

d. Air

3.3.2. Peralatan

Alat uji yang digunakan antara lain :

Kerucut Konsistensi Papan Plywood Modifikasi Marshall

Gambar 3.1 Alat Uji Konsistensi, Setting Time dan ITS

3.4.

Benda Uji

3.4.1. Jumlah Benda Uji

Kebutuhan benda uji untuk penelitian terdiri dari dua jenis campuran slurry seal

Type III yaitu :

a. Slurry seal dengan menggunakan agregat batu basalt dengan lima jenis kadar

aspal (residu) yaitu 6,5%, 7%, 7,5%, 8% dan 8,5%.

b. Slurryseal (residu) dengan menggunakan agregat batu kapur dengan lima jenis

commit to user

Tabel 3.1. Jumlah Pembuatan Benda Uji

Jenis Slurry Seal

Type III Pengujian

Kadar Aspal (residu) (%)

6,5 7 7,5 8 8,5

1

Setting Time 2 2 2 2 2

2 2 2 2 2 2

1

ITS 3 3 3 3 3

2 3 3 3 3 3

Total benda uji yang dibuat adalah 50 benda uji

3.4.2. Persiapan, Pembuatan dan Pengujian benda uji

a. Persiapan dan Pembuatan benda Uji

1) Siapkan agregat hasil grading dan filler lalu timbang sesuai proporsi agregat,

kemudian timbang aspal emulsi sesuai kadar aspal terhadap berat kering

agregatnya.

2) Siapkan air sesuai standart persyaratan, alat Job Mix (cawan, panci dan sendok)

serta menyiapkan alat uji (Kerucut konsistensi, Papan Plywood dan Marshall

test).

3) Menyiapkan peralatan pendukung lainnya yaitu satu set saringan (Sieve

Shaker), timbangan dengan ketelitian 0,01gr, jangka sorong, penggaris,

kantong plastik, spidol dan alat pengukur waktu (stopwatch).

4) Sebelum pembuatan benda uji setting time dan ITS dilakukan pengujian

konsistensi campuran slurry seal terlebih dahulu guna mendapatkan kadar air

optimum campuran.

5) Langkah pertama buat slurry seal dengan kadar air perkiraan terlebih dahulu

(trial). Masukkan agregat dan filler hasil langkah (1) dan ke dalam panci

kemudian masukan air dengan berat perkiraan aduk hingga rata, kemudian

timbang berat aspal emulsi lalu tuangkan dan aduk hingga merata, campuran

slurry seal siap di uji konsistensinya. Langkah-langkah pengujian konsistensi

commit to user

Siapkan cetakan logam yang berbentuk kerucut terpotong dengan diameter

bagian atas 38 mm, diameter bagian bawah 89 mm dan tinggi 76 mm.

Letakan kerucut konsistensi pada papan alas berukuran dengan posisi diameter

terkecil pada posisi di bawah dan diameter yang besar pada posisi di atas,

kemudian tuangkan slurry seal dengan kadar air perkiraan kedalam kerucut

konsistensi tersebut tanpa dipadatkan hingga penuh kemudian dipapas.

Angkat kerucut konsistensi biarkan campuran jatuh bebas di atas plat logam

berukuran.

Catat jarak yang ditunjukkan pada plat logam berukuran sebagai nilai

konsistensi campuran dalam satuan cm di ukur dari lingkaran pertama yang

ukuran nya sama dengan diameter terkecil pada kerucut konsistensi ke arah

luar.

Apabila hasil pengujian konsistensi diperoleh nilai antara 2-3cm maka

campuran tersebut telah memenuhi syarat dan kadar air campuran tersebut

dijadikan kadar air optimum campuran benda uji, tetapi jika < 2 maka perlu

menambah kadar air campuran dan jika > 3 maka perlu mengurangi kadar air

campuran.

Catatan: Waktu pencampuran 1-3 menit.

(Sumber : Pedoman Perencanaan Bubur Aspal Emulsi (Slurry Seal) tahun 1999)

b. Pengujian Benda Uji

1) Pengujian Setting Time dengan Tisu

Langkah-langkah pengujian setting time dengan tisu antara lain sebagai berikut:

Buat slurry seal dengan kadar air sesuai dengan hasil uji konsistensi di atas. Campuran tersebut dituangkan pada papan plywood berukuran 152 mm x 152

mm dan diratakan dengan ketebalan 10 mm untuk slurry seal type III.

Setelah 15 menit sentuhkan tisu pada permukaan campuran. Bila ada noda

berwarna coklat, ulangi penyentuhan dengan interval 15 menit. Bila setelah 3

jam campuran masih belum mantap dapat dilakukan penyentuhan dengan

interval 30 menit. Campuran dianggap mantap bila tidak ada noda berwarna

commit to user

Catat dan laporkan waktu yang diperlukan untuk mendapatkan sentuhan bebas

noda sebagai waktu pemantapan.

Catatan :

Apabila waktu pemantapan tidak memenuhi persyaratan yaitu lebih dari 720

menit maka kadar bahan pengisi (filler) yang aktif secara kimia perlu

ditambahkan dan jika kurang dari 15 menit maka kadar bahan pengisi (filler) yang

aktif secara kimia perlu dikurangi sehingga pengujian waktu pemantapan harus

diulang dari awal proses pembuatan campuran dengan penambahan atau

pengurangan prosentase kadar filler.

2) Pengujian ITS ( Indirect Tensile Strength)

Langkah-langkah pengujian ITS antara lain sebagai berikut

Buat campuran ITS dengan kadar air sesuai dengan hasil uji konsistensi di atas. Kemudian tuangkan campuran ke dalam mould dengan diameter 10 cm dan

tinggi 6 cm yang telah dibersihkan, diolesi sedikit oli dan diberi kertas pada

dinding dalam mould agar benda uji mudah dikeluarkan.

Diamkan hingga mengering kemudian keluarkan benda uji dari cetakan. Oven

benda uji dengan suhu 60˚C selama 24 jam. Keluarkan benda uji kemudian

ukur diameter dan tinggi serta menimbang berat kering udara dari benda uji

tersebut.

Letakan benda uji pada alat uji Marshall yang dilengkapi dengan arloji

kelelahan (flow meter) dan arloji pembebanan/stabilitas. Benda uji siap untuk

diuji ITS lakukan pembebanan pada benda uji hingga mencapai maksimum

yaitu saat jarum dial berhenti dan berbalik arah. Pada saat itu dilakukan

pembacaan dan pencatatan nilai dial dan juga nilai flow nya.

Mengeluarkan benda uji dari alat uji Marshall kemudian dilanjutkan dengan

pengujian benda uji berikutnya mengikuti prosedur langkah 6 dan 7 kemudian

menghitung nilai kuat tarik tidak langsung ITS (Indirect Tensile Strength)

commit to user

3.5.

Alur Penelitian

Bagan alir tahapan metode penelitianan dapat digambarkan berikut ini :

Gambar 3.2. Bagan Alir Metode Penelitian Persiapan Bahan & Alat

Mulai

Pembuatan slurry seal dengan variasi kadar air

Uji setting time dengan papan plywood Uji ITS dengan Marshall Test

Analisis & Pembahasan

Selesai

Penimbangan agregat sesuai gradasi & type slurry seal

Kesimpulan & Saran

Uji konsistensi dengan kerucut konsistensi

commit to user

BAB IV

ANALISIS DATA DAN PEMBAHASAN

Penelitian ini memerlukan berbagai data yaitu data primer dan data sekunder.

Data primer diperoleh dari penelitian langsung di laboratorium contohnya data

hasil pengujian kuat tarik tidak langsung (ITS) dan pengujian waktu pemantapan

(Setting Time). Data sekunder diperoleh dari hasil penelitian yang telah ada

contohnya : data uji pemeriksaan aspal emulsi, uji pemeriksaan bahan pengisi

(filler) yaitu Semen Portland. Dalam bab ini akan dijelaskan secara lengkap hasil

pemeriksaan bahan, hasil pengujian serta pembahasan dan analisisnya.

4.1.

Hasil Pemeriksaan Agregat

Agregat yang digunakan dalam penelitian ini antara lain batu basalt, batu kapur

dan batuan standar. Dari hasil pengujian keausan agregat dengan mesin abrasi Los

Angeles dengan berat batuan 5 kg dan bola baja sebanyak 11 buah, serta

dilakukan 500 putaran untuk setiap jenis batuan, maka di dapat hasil pengujian

sebagai berikut :

Tabel 4.1. Hasil Pengujian Keausan Agregat dengan Mesin Abrasi Los Angeles

No Jenis Batuan Prosentase keausan

(%) Persyaratan

1 Batu Basalt 46,28

Maks.35 %

2 Batu Kapur 56,46

3 Batu Standar 23,98

Dari Tabel 4.1 diatas dapat disimpulkan bahwa agregat dari batu basalt dan batu

kapur tidak memenuhi syarat batas maksimum keausan sedangkan agregat batu

standar yang agregatnya berasal dari berbagai macam jenis batuan memenuhi

commit to user

4.2.

Data Perencanaan Gradasi

Perencanaan gradasi campuran pada penelitian ini berdasarkan pada Pedoman

Perencanaan Bubur Aspal Emulsi (slurry seal) tahun 1999) dan penelitian N.Oikonomou, 2007 pada “Global NEST Journal, Vol 9, Alternative fillers for Use in Slurry Seal. Department Civil Engineering. Aristotle University of

Thessaloniki, Greece . Penelitian ini menggunakan spesifikasi campuran slurry

seal tipe III karena mempunyai gradasi yang paling kasar dan cocok untuk

mengisi perbaikan pada jalan yang mengalami raveling dan oksidasi serta

memperbaiki kekesatan permukaan jalan. Rencana gradasi campuran pada

penelitian ini diambil dari nilai tengah spesifikasi kelolosan dari masing-masing

ukuran saringan.

Rencana gradasi yang digunakan disajikan pada Tabel 4.2. sebagai berikut

Tabel 4.2. Perencanaan Gradasi Slurry Seal Type III

Ukuran Saringan Spesifikasi (%) Lolos Saringan (%)

3/8” (9,52 mm) 100 100

No.4 (4,75 mm) 70 - 90 82,5

No.8 (2,38 mm) 45 - 70 51,5

No.16 (1,18 mm) 28 - 50 35,0

No.30 (600 micron) 19 - 34 26,0

No.50 (300 micron) 12 - 25 17,5

No.100 (150 micron) 7 - 18 10,0

No.200 (75 micron) 5 - 15 7,5

(Sumber : Pedoman Perencanaan Bubur Aspal Emulsi (slurry seal) tahun 1999) (* N.Oikonomou, 2007)

commit to user

Batu Basalt Batu Kapur

Batu Standar

Gambar 4.2. Gradasi Agregat

4.3.

Perhitungan Kadar Aspal (residu) Rencana

Penentuan kadar aspal (residu) berdasarkan gradasi agregat dengan persamaan :

P = ( 0,05A + 0,1 B +0,5 C ) x 0,7

= ( 0,05 x 48,5 + 0,1 x 41 +0,5 x 7,5 ) x 0,7

= 7,19%

Kadar aspal (residu) emulsi menurut Pedoman Perencanaan Bubur Aspal Emulsi

(slurry seal) tahun 1999) untuk campuran type III adalah 6% - 11% terhadap

berat kering agregat, sehingga perhitungan persen kadar aspal (residu) perkiraan

diatas memenuhi syarat . Pada penelitian ini digunakan 5 kadar aspal (residu)

yaitu 6,5%, 7%, 7,5%, 8% dan 8,5%.

Berdasarkan persen kadar aspal (residu) perkiraan diatas dapat dihitung persen