RANCANGAN DAN SIMULASI

SISTEM PENANGANAN BAHAN PADA

PT. FEDERAL IZUMI MANUFACTURING

Disusun Oleh:

Faried Pradhana Putra

32409110

FAKULTAS TEKNOLOGI INDUSTRI

JURUSAN TEKNIK INDUSTRI

UNIVERSITAS GUNADARMA

DEPOK

FORMULASI PERMASALAHAN

Latar Belakang

Pesatnya perkembangan teknologi dan ilmu pengetahuan pada era ini

mempengaruhi industri manufaktur di Indonesia untuk ikut berkembang dengan

cepat. Industri manufaktur merupakan suatu industri yang mengaplikasikan

peralatan dan suatu medium proses untuk transformasi bahan mentah menjadi

barang jadi untuk dijual. Proses merubah bahan baku menjadi sebuah produk

meliputi perancangan produk, pemilihan material dan tahap-tahap proses dimana

produk itu dibuat. Salah satu industri manufaktur yang berkembang dengan cepat

adalah industri yang memproduksi alat transportasi atau kendaraan yang biasa

disebut dengan industri otomotif. Otomotif merupakan salah satu industri yang

diprioritaskan pemerintah Indonesia karena menurut pengamatan gabungan

kendaraan bermotor Indonesia (Gakindo), penjualan domestik Indonesia di tingkat

ASEAN periode Januari-Mei 2013 berada pada posisi ke-2 setelah Thailand.

Kemungkinan besar posisi Thailand masih bisa digeser oleh Indonesia mengingat

data yang ada baru sampai bulan kelima di tahun 2013.

Cepatnya perkembangan alat transportasi baik dari model maupun

mesinnya, menuntut industri otomotif untuk membuat produk baru dengan cepat

dan lebih kreatif agar dapat bertahan dalam persaingan pasar. Alat transportasi

bermesin tidak dapat menjadi produk yang baik jika tidak didukung oleh

komponen-komponen mesin yang berkualitas. Maka perusahaan alat transportasi

bermesin harus memperhatikan kualitas komponen mesin yang akan digunakan

untuk membuat produk barunya. Salah satu komponen yang digunakan oleh alat

transportasi bermesin adalah piston. Piston merupakan komponen utama

kendaraan bermotor yang berfungsi merubah energi pembakaran menjadi energi

mekanik. Salah satu perusahaan yang memproduksi piston untuk alat transportasi

bermesin adalah PT. Federal Izumi Manufacturing (FIM).

PT. Federal Izumi Manufacturing memiliki empat ruang utama dalam

kegiatan produksi, yaitu gedung bahan baku, gedung foundry, gedung machining,

Federal Izumi Manufacturing menggunakan beberapa mesin yang terdapat pada

ruang foundry dan machining. Jarak yang terdapat pada beberapa gedung tersebut

mengakibatkan dibutuhkannya media sebagai alat angkut bahan. Penanganan

bahan yang dilakukan dengan alat yang sesuai akan membantu kelancaran

produksinya.

Tujuan

Berdasarkan latar belakang yang telah dirumuskan maka dibuatlah tujuan

dari sistem penanganan bahan. Adapun tujuan dari sistem penanganan bahan ini

adalah:

1. Meminimalkan jumlah antrian bahan terhadap bahan yang akan dipindahkan.

2. Meminimalkan waktu antrian bahan terhadap bahan yang akan dipindahkan.

Formulasi Permasalahan

Formulasi permasalahan merupakan suatu langkah yang sangat penting

dalam perancangan model simulasi. Formulasi permasalahan yang tidak tepat

tidak akan mungkin menghasilkan model yang tepat (akurat). Formulasi

permasalahan merupakan suatu kegiatan untuk memilih satu permaslaahan yang

dianggap paling penting untuk diselesaikan dari sekian banyak permasalahan.

Permasalahan yang terjadi pada sistem penanganan bahan yaitu kapasitas alat

pemindah barang yang terbatas. Oleh sebab itu dilakukan simulasi terhadap sistem

penanganan bahan agar tujuan dapat tercapai.

Variabel yang mendefinisikan sistem dan output-nya dapat dikategorikan

sebagai variabel eksogenus dan endogenus. Variabel eksogenus kadang-kadang

disebut juga sebagai variabel input sedangkan variabel endogenus disebut juga

sebagai variabel output. Variabel yang termasuk dalam variabel eksogenus dan

endogenus yaitu:

1. Variabel eksogenus tidak dapat dikontrol:

a. Jumlah kedatangan bahan.

2. Variabel eksogenus dapat dikontrol:

a. Total alat angkut.

b. Kapasitas alat angkut.

3. Variabel endogenus

a. Jumlah alat angkut yang sedang digunakan.

b. Waktu menunggu bahan untuk dipindahkan.

c. Status dari alat angkut apakah sibuk atau tidak.

Proses Produksi Piston Motorcycle Honda KPHF

Proses produksi pembuatan piston motorcycle Honda KPHF di PT. Federal

Izumi Manufacturing dibagi menjadi lima bagian alur proses utama, yaitu

foundry, machining, surface treatment, final inspection, dan shipping. Proses

utama akan dijelaskan dibawah ini.

1. Foundry

Foundry merupakan tahap awal pembuatan piston. Terdapat beberapa proses

yang harus dilakukan, yaitu:

a. Proses Melting

Proses melting merupakan proses peleburan bahan baku piston yang berupa

material murni yaitu alumunium ingot dan return scrap. Bahan baku piston

dilebur hingga suhu 745oC ± 10oC selama 60 menit dalam holding furnace.

b. Proses Material Treatment

Material mengalami beberapa proses perlakuan material di dalam holding

furnace yaitu penyemprotan gas N2 ke dalam material atau proses

degassing, selanjutnya material dicampur dengan serbuk fluxing untuk

proses drossing, lalu diberi serbuk fosfor untuk mengontrol besar butiran

piston agar sesuai standar dan serbuk magnesium untuk mencapai kekerasan

pada heat treatment. Perlakuan material dilakukan untuk menjamin kualitas

material agar sesuai dengan standar kualitas produksi dan siap digunakan

c. Proses Gravity Casting

Casting merupakan proses pencetakan piston. Sebelum, sesudah, dan selama

proses casting dilakukan pengambilan contoh untuk pengecekan kualitas

piston yang dihasilkan. Setelah proses gravity casting, hasil produksi

dibawa ke proses berikutnya yaitu proses pemotongan sprue dan riser.

d. Proses Pemotongan Sprue (Sprue Cutting)

Proses pemotongan sprue dilakukan untuk memisahkan bagian-bagian tuang

yang tidak diperlukan oleh piston. Piston yang telah menjalani proses

pemotongan sprue dan riser disusun ke dalam basket untuk dilakukan heat

treatment.

e. Proses Heat Treatment

Proses heat treatment memiliki tiga tahapan yang harus dilalui oleh piston

Tahapan pertama yaitu piston dimasukkan ke dalam treatment furnace

hingga mencapai suhu hardening dan ditahan selama waktu tertentu untuk

memadukan unsur-unsur agar membentuk ikatan yang diperlukan untuk

mencapai tingkat kekerasan tertentu. Tahapan kedua yaitu tahapan

quenching, piston dimasukkan ke dalam air untuk menurunkan suhu

material dengan segera agar ikatan unsur yang diperoleh pada proses

hardening dapat dipertahankan. Tahapan ketiga yaitu piston dipanaskan

dalam tempering furnace hingga mencapai suhu tempering dan ditahan

selama waktu tertentu agar tegangan dalam piston yang terjadi selama

hardening dan quenching dapat hilang.

f. Proses Finishing

Piston diperiksa 100% secara visual untuk menjamin kualitas piston yang

akan dikirim ke bagian machining. Piston dimasukkan ke dalam box sesuai

nomor lot produksinya dan siap dikirim ke bagian machining.

2. Machining

Terdapat beberapa proses yang harus dilakukan di dalam machining, yaitu

proses Guide Bore Finish (GBF) yang merupakan proses awal dari pembuatan

piston sebagai dasar dudukan pada mesin selanjutnya. Proses Rough Turning

Proses Rough Pin Hole (RPH) sebagai proses pembuatan lubang pin yang

berfungsi sebagai pemegang pada proses selanjutnya. Proses Ring Groove

Finish (RGF) yaitu proses pembubutan ring groove dengan dua tahap proses,

yaitu proses roughing dan finish dalam satu rangkaian proses mesin. Proses

Drill Oil Hole (DOH) merupakan proses pembuatan lubang-lubang kecil di

bagian ring groove piston yang berfungsi sebagai lubang oli untuk pelumasan.

Proses Pin Hole Finish (PHF) yaitu proses pembubutan akhir pada lubang pin.

Proses PHF ini merupakan proses lanjutan dari proses RPH. PHF merupakan

proses yang kritikal karena diameter hasil proses PHF berpasangan dengan pin

pada saat assy. Oleh sebab itu perlu diperhatikan dimensi hasil proses PHF.

Proses Lapping merupakan proses penghalusan permukaan pin hole. Proses

Outsider Diameter Finish (ODF) yaitu proses yang paling kritikal dari semua

proses yang ada. Pada dasarnya proses ODF merupakan proses bubut dengan

diameter akhir adalah diameter finish yang menyebabkan proses ODF kritikal

adalah adanya penentuan diameter untuk piston (grade). Grade ini merupakan

bagian penting karena menentukan pasangan piston tersebut dengan liner yang

ada.proses Center Bosh Cutting merupakan proses akhir pembuatan dabo.

Proses grafir yaitu proses penamaan piston. Proses penyemprotan dan cek pin

yaitu proses penyemprotan dilakukan untuk menghilangkan sisa-sisa scrup dan

cairan coolant yang menempeldi piston. Sedangkan proses cak pin dilakukan

untuk memeriksa diameter lubang pin.

3. Surface Treatment

Piston motorcycle Honda KPHF yang telah menjalani proses machining harus

menjalani proses surface treatment untuk dilakukan coating. Coating

merupakan proses pelapisan molybdenum pada permukaan skirt piston.

Tahapan pertama dalam proses coating yaitu piston direndam dalam

degreasing machine dan mengalami proses degreasing, rinsing, dan dryer.

Setelah diangkat piston dikeringkan di dalam oven, setelah kering piston

mengalami proses coating lalu piston dimasukkan ke dalam baking furnace

4. Visual

Visual merupakan proses pemeriksaan piston untuk menentukan piston baik

(OK) atau tidak baik (NG). apabila baik piston diletakkan di box yang akan

dibawa ke tempat final inspection, namun apabila piston dinyatakan NG maka

piston diletakkan di kereta reject.

5. Final Inspection

Final inspection merupakan pemeriksaan akhir piston setelah melalui beberapa

proses secara sampling. Apabila beberapa piston yang diambil sebagai contoh

sudah dinyatakan baik maka piston didata sebelum memasuki proses

selanjutnya.

6. Shipping

Shipping adalah proses penyimpanan piston sebelum piston dikirim ke

konsumen. Piston jenis OEM akan langsung disimpan di ruang storage

sedangkan piston jenis REM mengalami proses packing sebelum disimpan di

ruang storage.

Penanganan Bahan

Sistem penanganan bahan perlu dioptimalkan karena dapat digunakan untuk

pengembangan sistem produksi yang efektif dan efisien sehingga dapat mencapai

kebutuhan kapasitas dan kualitas dengan biaya yang paling ekonomis. Alat

penanganan bahan yang digunakan di PT. Federal Izumi Manufacturing yaitu

trolley, roller, crane, lift, forklift, handlift, belt conveyor, pallet, leadle, kereta return scrup, kereta reject, dan basket. Berikut merupakan penjelasan dari

masing-masing alat tersebut:

1. Forklift

Forklift adalah sebuah alat bantu berupa kendaraan yang fungsinya

memindahkan barang dengan jumlah besar dari satu tempat ke tempat yang

lain. Forklift di PT. Federal Izumi Manufacturing digunakan untuk

memindahkan beberapa barang, seperti memindahkan alumunium ingot dari

tempat penyimpanan ke ruang produksi, dan memindahkan box berisi piston

Gambar 1. Forklift

2. Handlift

Handlift merupakan alat penanganan bahan yang memiliki garpu baja dengan

tiga roda. Handlift ini bekerja secara manual dan mempunyai pengaturan

ketinggian sesuai dengan kebutuhan. Handlift di PT. Federal Izumi

Manufacturing gunanya hampir sama dengan forklift, hanya beban yang

dibawa handlift lebih ringan. Biasanya handlift digunakan untuk mengangkut

box berisi piston work in process ke ruang machining.

Gambar 2. Handlift

3. Kereta Return Scrup

Kereta Return Scrup merupakan wadah sebagai tempat penyimpanan scrup

yang akan digunakan ulang untuk proses produksi sebagai tambahan komposisi

Gambar 3. Kereta Return Scrup

4. Kereta Reject

Tempat yang digunakan untuk menyimpan dan mengangkut piston reject

disebut kereta reject. Piston not good disimpan di kereta reject dan diangkut

ke foundry untuk dipindahkan ke kereta return scrup. Kereta reject disediakan

di setiap line machining.

MODEL KONSEPTUAL

Model konseptual merupakan metode visualisasi (diagram) suatu sistem.

Visualisasi dilakukan dengan menggambarkan relasi kausal antar faktor yang

diyakini mempengaruhi kinerja sistem. Berikut merupakan model konseptual pada

sistem penanganan bahan.

Variabel Status Sistem

Sistem penanganan bahan memiliki beberapa variabel status sistem, antara

lain:

(B) Bahan

0 : Bahan tiba di gudang bahan baku.

1 : Bahan menganggur.

Kejadian diskrit yang terjadi pada sistem penanganan bahan antara lain:

B bernilai 0, O bernilai 1, dan AA bernilai 1.

2. Bahan menunggu diangkut ke gedung foundry.

B bernilai 1, O bernilai 0, dan AA bernilai 0.

3. Bahan menuju gedung foundry.

B bernilai 2, O bernilai 1, dan AA bernilai 1.

4. Bahan menunggu diproses.

B bernilai 3, O bernilai 1, dan AA bernilai 1.

5. Bahan diproses di gedung foundry.

B bernilai 4, O bernilai 0, dan AA bernilai 0.

6. Bahan menunggu diangkut ke gedung machining.

B bernilai 5, O bernilai 0, dan AA bernilai 0.

7. Bahan menuju gedung machining.

B bernilai 2, O bernilai 1, dan AA bernilai 1.

8. Bahan menunggu diproses.

B bernilai 3, O bernilai 1, dan AA bernilai 1.

9. Bahan diproses di gedung machining.

B bernilai 4, O bernilai 0, dan AA bernilai 0

10.Bahan menunggu diangkut ke gedung foundry.

B bernilai 5, O bernilai 0, dan AA bernilai 0.

11.Bahan menunggu diangkut ke gudang barang jadi.

B bernilai 5, O bernilai 0, dan AA bernilai 0.

12.Bahan menuju gedung foundry.

B bernilai 2, O bernilai 1, dan AA bernilai 1.

13.Bahan menuju gudang barang jadi.

B bernilai 2, O bernilai 1, dan AA bernilai 1.

14.Bahan menunggu diproses.

B bernilai 3, O bernilai 1, dan AA bernilai 1.

15.Bahan diproses di gudang bahan jadi.

B bernilai 4, O bernilai 0, dan AA bernilai 0.

B bernilai 5, O bernilai 0, dan AA bernilai 0.

17.Bahan menunggu diangkut ke pelanggan.

B bernilai 5, O bernilai 0, dan AA bernilai 0.

18.Bahan menuju gedung machining.

B bernilai 2, O bernilai 1, dan AA bernilai 1.

Kondisi

Kondisi merupakaan suatu kejadian yang terjadi akibat kejadian diskrit yang

terjadi pada sistem penanganan bahan, antara lain:

(D) Operator menganggur menunggu bahan diangkut.

(DA) Alat angkut menganggur menunggu mengangkut bahan.

Penundaan Kejadian

Penundaan Kejadian merupakan suatu keadaan yang mengakibatkan sistem

terhenti sementara. Penundaan kejadian dalam sistem penanganan bahan antara

lain:

(TB) Waktu yang dibutuhkan untuk menunggu bahan diangkut.

(TP) Waktu yang dibutuhkan untuk bahan diproses.

(TA) Waktu yang dibutuhkan untuk melakukan pengangkutan.

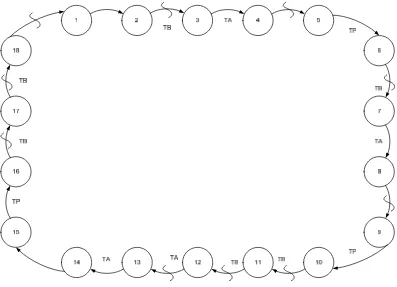

Graff Kejadian Sistem

Model simulasi kejadian diskrit dapat digambarkan sebagai sebuah model

interaksi kejadian diskrit yang terjadi dalam sistem dan variabel status sistem yang

dapat digambarkan dengan graff. Berdasarkan penjelasan di atas, maka dapat

MODEL LOGIKA

Dalam membuat model logika harus terlebih dahulu menentukan variabel

model dari sistem, antara lain:

a. Variabel Eksogenus tidak dapat dikontrol.

Simbol Penjelasan

• JK Jumlah kedatangan bahan

• WK Waktu kedatangan bahan

b. Variabel Eksogenus dapat dikontrol.

Simbol Penjelasan

• TAA Total alat angkut

• KAA Kapasitas alat angkut

c. Variabel Endogenus

Simbol Penjelasan

• JA Jumlah alat angkut yang sedang digunakan

• WM Waktu menunggu bahan untuk dipindahkan

• SA Status dari alat angkut apakah sibuk atau tidak

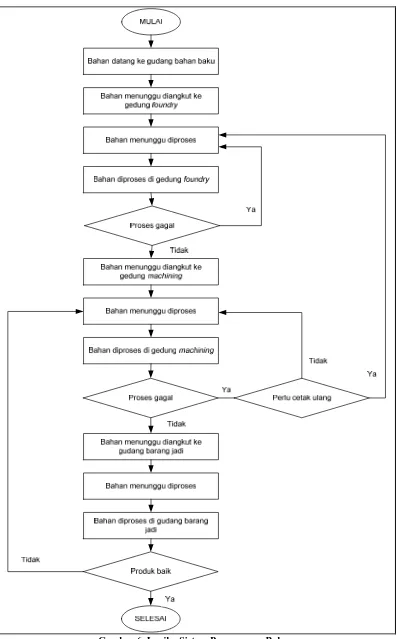

Dalam menjalankan sistem penanganan bahan, terlebih dahulu membuat

model logika berupa diagram alir agar sistem tersebut dapat berjalan dengan

lancar. Terdapat empat simbol dasar diagram alir, yaitu oval, persegi, jajaran

Kegiatan dimulai dengan bahan yang datang ke gudang bahan baku.

Setelah bahan tiba, maka bahan menunggu untuk diangkut ke gedung foundry.

Kemudian bahan diangkut ke gedung foundry dengan menggunakan forklift dan

bahan menunggu untuk diproses. Setelah bahan siap untuk diproses, maka bahan

segera diproses di gedung foundry untuk dilakukan pencetakan piston. Apabila

proses pencetakan gagal maka bahan kembali menunggu untuk proses cetak

ulang.

Bahan kemudian akan menunggu untuk diangkut ke gedung machining

hanya jika proses pencetakan berhasil. Selanjutnya bahan diangkut menggunakan

handlift untuk menunggu diproses. Setelah bahan siap untuk diproses, maka bahan

segera diproses di gedung machining untuk dilakukan pemotongan hasil cetakan.

Jika proses gagal dan harus dilakukan pencetakan ulang, maka bahan diangkut

kembali ke gedung foundry bersama dengan sisa bahan hasil pemotongan

menggunakan kereta return scrup. Jika proses gagal namun tidak perlu

pencetakan ulang maka bahan akan kembali menunggu untuk proses pemotongan.

Proses pemotongan berhasil dan bahan menunggu untuk diangkut ke

gudang barang jadi. Bahan selanjutnya diangkut ke gudang barang jadi

menggunakan forklift untuk dilakukan proses pemeriksaan terhadap piston serta

pengemasan. Jika keadaan piston tidak baik maka bahan kembali dibawa ke

gedung machining menggunakan kereta reject. Jika keadaan piston sudah baik,

MODEL SIMULASI

Model merupakan penyederhanaan dari sebuah sistem. Sedangkan simulasi

merupakan suatu proses memproduksi tingkah laku sistem dengan jalan

mengembangkan suatu model deskripsi dari sistem tersebut. Melalui model

tersebut, pembuat simulasi dapat menganalisis untuk memahami kondisi suatu

sistem. Model simulasi dibuat dengan menggunakan software Promodel.

Layout Sistem Penanganan Bahan

Gambar 7 Layout Sistem Penanganan Bahan

Keterangan Layout

1. Lokasi

Lokasi mempresentasikan sebuah area tetap dimana bahan baku, bahan

serta mencari aliran material atau proses selanjutnya. Tempat dimana entitas

mengalami proses, delay, disimpan, dan beberapa aktivitas lainnya. Dalam sistem

ini terdapat empat lokasi yang menjadi objek dalam urutan sistem penanganan

Entitas merupakan objek yang mengalami proses di dalam sistem. Objek yang

menjadi entitas pada sistem ini adalah bahan baku, bahan setengah jadi, dan bahan

jadi.

3. Arrival (kedatangan)

Arrival merupakan mekanisme entitas memasuki sistem. Baik banyaknya

lokasi tempat kedatangan maupun frekuensi serta waktu kedatangannya secara

periodik menurut interval waktu. Entity pada arrival adalah bahan baku. Arah

entity memasuki sistem merupakan arah masuk atau gerbang masuk dengan

quantity 1 bahan baku. Saat pertama kali entity atau bahan baku masuk ke dalam

sistem adalah 1 menit.

4. Processing (Urutan Proses)

Processing merupakan kegiatan yang dilakukan dalam lokasi. Processing

menggambarkan yang dialami oleh suatu entitas mulai dari entitas masuk daam

sistem sampai keluar dari sistem. Adapun urutan proses dari sistem penanganan

bahan ini ada 5 proses diantaranya sebagai berikut:

o Bahan baku yang berada di dalam gudang bahan baku diangkut ke gedung

o Bahan baku yang berada pada gedung foundry mengalami operasi selama tiga menit sehingga menjadi bahan setengah jadi dan kemudian diangkut ke

gedung machining menggunakan handlift.

o Bahan setengah jadi yang diolah pada gedung machining memiliki sisa bahan

yang masih dapat dimanfaatkan, serta diasumsikan mengalami kecacatan

sebanyak satu unit tiap 2 menit, sehingga dikirim bersama untuk dilebur ke

gedung foundry menggunakan kereta return scrup.

o Bahan setengah jadi yang berlokasi di gedung machining mengalami operasi selama enam menit sehingga menjadi bahan jadi dan kemudian diangkut ke

gudang barang jadi menggunakan forklift.

o Bahan jadi yang diperiksa di gudang barang jadi diasumsikan mengalami kecacatan sebanyak satu unit tiap 5 menit, sehingga harus dikirim kembali ke

gedung machining menggunakan kereta reject.

5. Resources (Sumber Daya)

Resources merupakan sumber daya yang dipergunakan untuk melaksanakan

suatu operasi tertentu dalam suatu sistem. Objek yang menjadi sumber daya pada

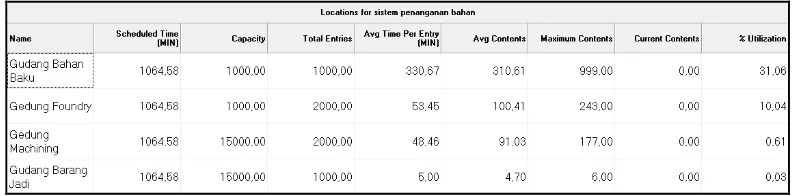

ANALISA OUTPUT SIMULASI

Hasil dari simulasi sistem penanganan bahan yang dibuat menggunakan

promodel adalah sebagai berikut:

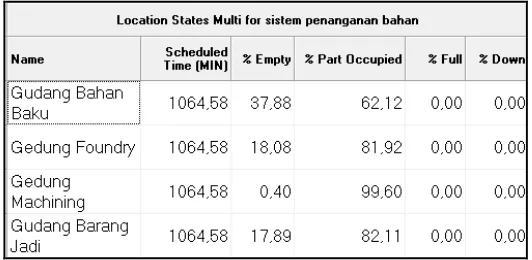

Tabel 1 Location For Sistem Penanganan Bahan

Keterangan:

o Scheduled Time (MIN) adalah lamanya simulasi pada lokasi tersebut.

o Capacity adalah kapasitas lokasi (entity terbanyak yang dapat dilayani).

o Total Entries adalah jumlah entity yang dilayani dilokasi tersebut selama

simulasi berlangsung, tetapi tidak termasuk entitas masuk untuk bergabung.

o Averages Minutes Per Entry adalah rata-rata jumlah entitas yang masuk ke

sistem tersebut.

o Maximum Content adalah jumlah entitas terbanyak yang menempati lokasi

selama simulasi.

Keterangan:

o Scheduled Time (MIN) adalah lamanya (dalam menit) simulasi pada lokasi

tersebut.

o % Empty adalah persentase waktu tidak aktif (beroperasi) dilokasi tersebut

dibandingkan dengan waktu keseluruhan.

o % Part Occupied adalah persentase entitas menempati bagian dari lokasi

tersebut.

o % Full adalah persentase lokasi terisi penuh oleh entitas.

o % Down adalah persentase waktu down/rusak di lokasi tersebut dibandingkan

dengan keseluruhan.

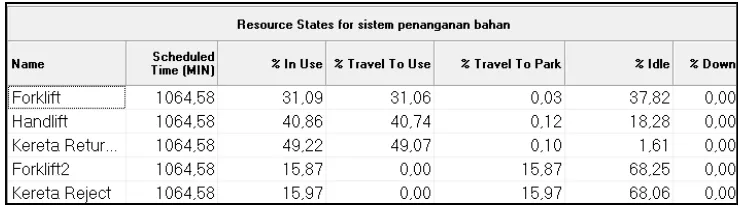

Tabel 3 Resources For Sistem Penanganan Bahan

Keterangan:

o Units adalah jumlah resources (sumber daya).

o Scheduled Time (MIN) adalah jumlah jam dimana resources tersebut

dijadwalkan untuk available (termasuk off-shift time, waktu istirahat, dan

down time yang telah dijadwalkan).

o Number Time Used adalah jumlah penggunaan resources untuk transportasi

atau memproses entitas atau melakukan perbaikan.

o Average Time Per Usage adalah rata-rata waktu penggunaan resources (dalam

melayani di suatu lokasi. Waktu ini termasuk pengangkutan, waktu penurunan

barang dan blocked time.

o Average Time Travel To Use adalah rata-rata waktu penggunaan resources

(dalam menit) untuk melakukan transportasi atau memproses suatu entitas,

atau melayani di suatu lokasi. Waktu ini tidak termasuk pengangkutan, tapi

ke suatu tujuan karena jalur selanjutnya terhalang (ditempati oleh resources

lain).

Tabel 4 Resources States For Sistem Penanganan Bahan

Keterangan:

o Scheduled Time (MIN) adalah jumlah jam (menit) dimana resources tersebut

dijadwalkan untuk available (termasuk off-shift time, waktu istirahat, dan

down time yang telah dijadwalkan).

o % In Use adalah persentase rata waktu penggunaan resources (dalam menit)

untuk melakukan transpotasi atau memproses suatu entitas, atau melayani di

suatu lokasi atau melayani resources lain yang rusak. Ini juga termasuk

deposit time.

o % Travel To Use adalah persentase waktu suatu resources dalam melakukan

perpindahan ke suatu lokasi untuk memindahkan atau memproses suatu

o % Travel To Park adalah persentase waktu untuk melakukan perpindahan ke

suatu tempat parkir atau tempat down time.

o % Idle adalah persentase waktu suatu resource tersedia tetapi tidak digunakan

(idle).

o % Down adalah persentase waktu suatu resource tidak tersedia dikarenakan down time yang tidak terjadwal.

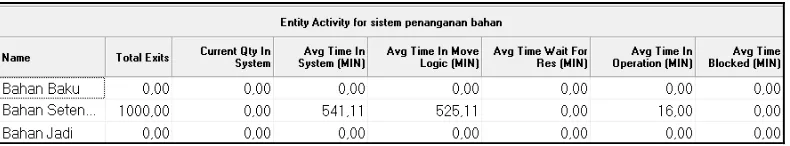

Tabel 5 Entity Activity For Sistem Penanganan Bahan

Keterangan:

suatu entitas untuk melakukan perpindahan antar lokasi, mencakup semua

delay yang terjadi saat perpindahan.

o Average Time Wait For Res (MIN) adalah rata-rata waktu yang diperlukan

entitas untuk menunggu resources atau entitas lain (untuk digabungkan atau

dikombinasikan). Juga mencakup waktu tunggu dibelakang entitas yang

tertahan.

o Average Time In Operation (MIN) adalah rata-rata waktu suatu entitas

menjalani operasi pada suatu lokasi atau mengalami perpindahan pada

o Average Time Blocked (MIN) adalah rata-rata waktu suatu entitas menunggu

untuk memasuki suatu lokasi tujuan, sampai terdapat kapasitas yang cukup

untuk entitas tersebut.

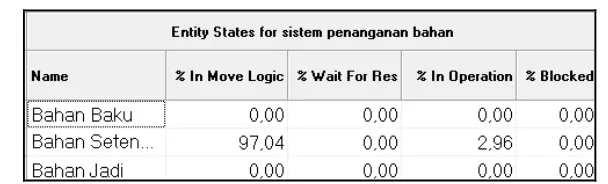

Tabel 6 Entity States For Sistem Penanganan Bahan

Keterangan:

o % In Move Logic adalah persentase waktu suatu entitas untuk melakukan

perpindahan antar lokasi, mencakup semua delay yang terjadi saat

perpindahan.

o % Wait For Res adalah Persentase waktu yang diperlukan entitas untuk

menunggu resources, menunggu sampai suatu kondisi entitas lain bergabung

atau di belakang entitas lain (100% - jumlah persentase dari semua keadaan).

o % In Operation adalah persentase waktu suatu entitas menjalani operasi pada

suatu lokasi atau mengalami perpindahan pada conveyor / antrian.

o % Blocked adalah persentase waktu suatu entitas menunggu untuk memasuki

suatu lokasi tujuan, sampai terdapat kapasitas yang cukup untuk entitas

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan pembahasan dan analisa yang telah dilakukan sebelumnya,

maka kesimpulan yang diperoleh yaitu:

1. Meminimalkan waktu antrian dengan menyeimbangkan lini produksi serta

peremajaan alat angkut bahan agar kinerjanya selalu optimal.

2. Meminimalkan jumlah antrian dengan memperbesar kapasitas alat angkut agar

dapat melakukan pengangkutan lebih banyak dalam sekali angkut.

Saran

Adapun saran yang dapat diberikan agar sistem penanganan bahan lebih

baik lagi, yaitu:

1. Sebelum bahan tiba di tiap lokasi hendaknya mempersiapkan penampung

bahan yang sesuai dengan alat angkut yang digunakan.