1 PENGARUH SUHU SINTERING TERHADAP KARAKTERISTIK FISIS MEKANIK

GLASS – CERAMICS MgO.SiO2 BERBASIS SILIKA SEKAM TEBU

Tri Yekti Umbarwati, Jan Ady dan Siswanto

Departemen Fisika, Fakultas Sains dan Teknologi, Universitas Airlangga, Surabaya, Indonesia Email : [email protected]

ABSTRACT

A research have been carried out by using sugar cane husks and magnesium nitrate hexahydrate (Mg(NO3)2.6H2O) as glass-ceramic MgO.SiO2 material. The purpose of the research knew influence sintering temperature at solid phase, characterized physic and mechanic. Preparation of samples was made using sol-gel method with ratio of MgO : SiO2

of 3:2. Those raw materials was mixed in magnetic stirrer for 1 hour to produce gel. The gel was dyed in 220oC temperature for 5 hours. The dried samples were crushed and molded to form cylinder pellet. The samples sintered in varied temperature 1000oC, 1100oC, 1200oC and 1300oC. The samples were characterized using XRD, SEM, porosity, density, hardness and coefficient thermal expansion. The results identification of XRD pattern showed the dominant phase of the varied temperature is forsterite (Mg2SiO4). SEM’s picture showed that increasing in sintering temperature was followed by the smaller pore size. The measurement of porosity and coefficient thermal expansion showed that increasing in sintering temperature was followed by decreasing in porosity and coefficient thermal expansion while the density and hardness to be otherwise. Based on the test results of density, coefficient thermal expansion, porosity and hardness are best at sintering temperature of 1300oC with consecutive values of ( ) , ( ) , ( )% and ( ) HV. Low hardness values due to the uneven surface of the sample so difficult to define limits diagonals. With the amount of value gained, MgO.SiO2 samples can be applied in the manufacture of resistance to high temperatures.

Keywords: MgO.SiO2, XRD, SEM, Porosity, Density, Hardness, Coefficient thermal expansion.

ABSTRAK

Telah dilakukan penelitian tentang pemanfaatan sekam tebu dan magnesium nitrat heksahidrat (Mg(NO3)2.6H2O) sebagai material glass - ceramics MgO.SiO2. Penelitian ini bertujuan untuk mengetahui pengaruh suhu sintering terhadap fase padat, sifat fisis dan sifat mekanik MgO.SiO2. Pembuatan sampel dilakukan menggunakan metode sol – gel dengan perbandingan MgO:SiO2 sebesar 3:2. Pencampuran bahan baku menggunakan magnetic stirrer selama 1 jam untuk menghasilkan gel. Gel dikeringkan pada suhu 220oC selama 5 jam. Sampel kering digerus dan dicetak menjadi pelet silinder. Sampel disintering dengan variasi suhu 1000oC, 1100oC, 1200oC dan 1300oC. Sampel dikarakterisasi dengan XRD, SEM, uji porositas, densitas, kekerasan dan koefisien ekpansi termal. Hasil identifikasi pola XRD menunjukkan bahwa forsterite (Mg2SiO4) adalah fase dominan dari variasi suhu

2 sintering. Hasil analisis SEM menunjukkan bahwa semakin tinggi suhu sintering ukuran pori semakin kecil. Pengukuran porositas dan koefisien ekspansi termal menunjukkan semakin tinggi suhu sintering, porositas dan koefisien ekspansi termal semakin menurun sedangkan untuk densitas dan kekerasan terjadi sebaliknya. Berdasarkan hasil uji densitas, koefisien ekspansi termal, porositas dan kekerasan hasil terbaik diperoleh pada suhu sintering 1300oC dengan nilai secara berturut – turut sebesar ( ) , ( ) , ( )% dan ( ) HV. Nilai kekerasan yang rendah dikarenakan permukaan sampel yang tidak rata sehingga sulit menentukan batas diagonal-diagonal yang dihasilkan. Dengan nilai besaran yang diperoleh, sampel MgO.SiO2 dapat dipergunakan sebagai aplikasi dalam pembuatan tungku tahan terhadap suhu tinggi.

Kata Kunci : MgO.SiO2 , XRD, SEM, Porositas, Densitas, kekerasan, koefisien ekspansi termal.

1. PENDAHULUAN

Berdasarkan penelitian yang telah dilakukan oleh Maiyanti tahun 2013 tentang pemanfaatan limbah tebu dalam bentuk sekam menghasilkan 64,88% SiO2 (Silika). Silika dapat digunakan sebagai salah satu komposisi utama Glass - Ceramics. Glass - Ceramics adalah zat padat polikristalin hasil dari peleburan oksida-oksida pembentuk gelas, dibentuk dengan mengontrol proses kristalisasinya [3,16]. SiO2 (Silika) memiliki keistimewaan yaitu kekuatan yang dapat diatur (tailorability), tahan lelah (fatigue resistance) yang baik, tahan korosi dan memiliki kekuatan jenis (rasio kekuatan terhadap berat jenis) yang tinggi. MgO (Magnesium Oksida) merupakan bahan keramik yang bersifat dielektrik dan mampu menyimpan muatan listrik. Sampel MgO.SiO2 memiliki koefisien ekspansi termal yang rendah sehingga sampel jenis ini dapat bertahan dalam keadaan suhu yang tinggi dan memiliki stabilitas kimia yang baik. Sampel MgO.SiO2 merupakan bahan isolator listrik dan memiliki permisivitas dielektrik rendah [6,13].

Pembuatan sampel MgO.SiO2 dapat dilakukan dengan metode sol-gel yaitu suatu metode perubahan dari fase padat (sol) ke fase gelatin (gel) melalui mekanisme kimiawi [2,12]. Suhu sintering membantu dalam menggabungkan partikel menjadi satu dan membentuk bagian padat yang baru sehingga pori – pori akan semakin mengecil dan keramik maupun gelas akan semakin kuat [14]. Banyak penelitian mengenai pemanfaatan sekam tebu yang digunakan sebagai basis silika untuk pembuatan jenis ini (material keramik) yang diaplikasikan untuk bahan baku pembuatan batako, mortar dan dinding tungku pembakaran [1,11,18]. Karakteristik fisis MgO.SiO2 dapat dilakukan uji XRD dan SEM untuk

3 mempelajari fase-fase padat yang terbentuk seperti fase , , , porositas dan densitas.

Sedangkan karakterisasi sifat mekanik dilakukan dengan menggunakan uji kekerasan menggunakan metode Vickers Hardness. Sifat termal dilakukan dengan menggunakan uji koefisien ekspansi termal.

2. METODE PENELITIAN

Bahan utama yang dipergunakan dalam pembuatan sampel MgO.SiO2 adalah sekam tebu, aquades, KOH dan Mg(NO3)2.6H2O.

2.1 Pembuatan MgO.SiO2 2.1.1 Pembuatan sol MgO

Melakukan proses hidrolisis yaitu menambahkan Mg(NO3)2.6H2O sebesar 11,7 gram kedalam aquades sebesar 75 ml. Hasil percampuran akan dilakukan stirring dalam waktu 30 menit hingga terbentuk larutan homogen.

2.1.2 Pembuatan sol SiO2

Melakukan proses ekstraksi silika pada sekam tebu dengan merendam 50 gram sekam tebu ke dalam 500 ml larutan KOH 5%, kemudian dipanaskan kurang lebih selama 60 menit hingga mendidih. Proses selanjutnya adalah penyaringan, dengan tujuan filtrat silika yang dihasilkan dapat terpisah dengan sekam tebu. Larutan akhir inilah yang disebut sol silika.

2.1.3 Pembuatan serbuk MgO.SiO2

Berdasarkan metode Sol – Gel, sol MgO dan sol SiO2 dicampurkan dengan perbandingan 3:2 yaitu 75 ml sol MgO dan 50 ml sol SiO2, pencampuran dilakukan dengan meneteskan sedikit demi sedikit sol MgO hingga terbentuk gel dan dilakukan stirring selama 60 menit. Kemudian dilakukan penyaringan gel dan gel dikeringkan pada suhu 220oC selama 5 jam. Gel kering dijadikan serbuk dengan cara digerus. Serbuk diayak dengan menggunakan ayakan yang berdiameter 75 m.

2.1.4 Sintering dan Kompaksi MgO.SiO2

Pencetakan sampel berbentuk padatan atau pellet menggunakan metode Cold Compressing. Memakai cetakan yang berdiameter 2 cm dan berat beban sebesar 3 ton dengan berat per sampel sebesar 2 gram. Sampeldiberikan perlakuan suhu sintering menggunakan variasi suhu sebesar 1000oC, 1100oC, 1200oC dan 1300oC dengan kenaikan 5oC/menit dengan penahanan suhu sintering selama 3 jam.

4 2.2 Karakterisasi Sampel

Sampel dikarakterisasi menggunkan uji X-ray diffraction (XRD), Scanning Electron Microscopy (SEM), Porositas, Densitas, Kekerasan (Vickers Hardness) dan Koefisien ekspansi termal.

3. HASIL DAN PEMBAHASAN

3.1 Uji Scanning Electron Microscopy (SEM)

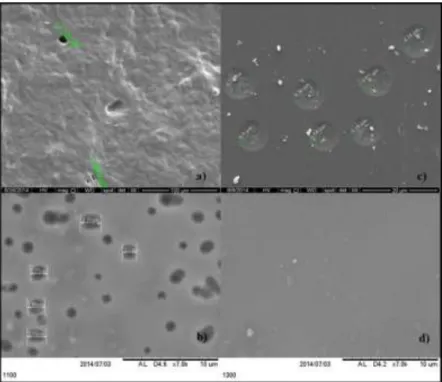

Data morfologi yang terlihat pada sampel hasil uji SEM dapat diketahui pada Gambar 1. Gambar (a) terdapat banyak pori dengan ukuran yang berbeda antara 7.042 hingga 11.33 dan permukaan terlihat tidak rata. Gambar (b) terlihat banyak pori dengan ukuran yang berbeda antara 1.52 hingga 2.21 . Gambar (c) banyak pori namun bentuk pori satu dengan lain hampir sama yaitu lingkaran dengan ukuran yang berbeda antara 4.36 hingga 8.18 . Gambar (d) pori tidak terlihat namun permukaannya tidak rata atau kasar.

Berdasarkan data morfologi tersebut gambar (d) memiliki kerapatan yang lebih baik dibandingkan sampel lain. Dikarenakan hasil diambil dari salah satu titik sehingga tidak dapat dijadikan patokan sebagai rasio MgO.SiO2 secara keseluruhan, terkecuali jika sampel homogen.

Gambar 1. Hasil Uji SEM sampel MgO.SiO2 terhadap variasi suhu sintering (a) Suhu 1000 oC perbesaran 1000x, (b) Suhu 1100 oC perbesaran 7000x, (c) Suhu 1200 oC perbesaran 5000x, dan (d) Suhu 1300 oC perbesaran 7000x.

5 3.2 Uji X-Ray Diffraction (XRD)

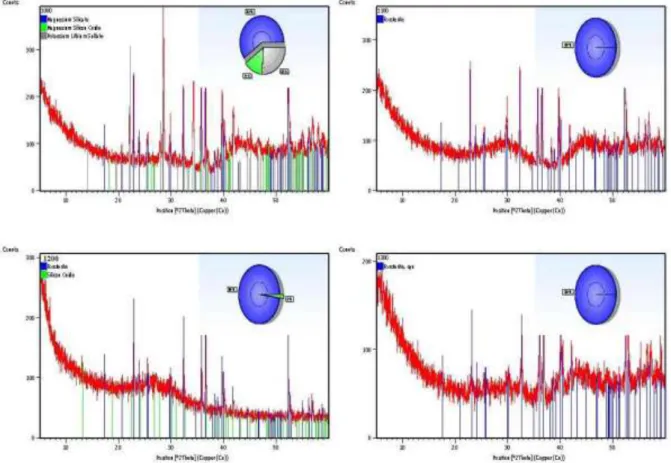

Hasil pengujian XRD pada sampel MgO.SiO2 variasi suhu sintering 1000oC, 1100oC, 1200oC dan 1300oC ditunjukkan pada Gambar 2. Sedangkan, fraksi volume senyawa sampel ditunjukkan pada Tabel 1.

Gambar 2. Hasil uji XRD sampel MgO.SiO2 terhadap variasi suhu sintering Tabel 1 Analisis Fraksi Volume Senyawa Sampel

Senyawa % Fraksi Volume

1000oC 1100oC 1200oC 1300oC

Mg2SiO4 34.46487 100 88.53741 -

- Mg2SiO4 - - - 100

KLiSO4 45.90158 - - -

MgSiO3 19.63355 - - -

SiO2 - - 11.46259 -

Berdasarkan fraksi volume penyusun yang paling dominan adalah forsterite (Mg2SiO4).

Fase forsterite terbentuk karena reaksi antara fase enstatite (MgSiO3) dengan periclase

6 (MgO) dan silicon dioksida dengan periclase yang terjadi selama proses sintering seperti terlihat pada persamaan [7].

(1)

(2)

Forsterite yang digunakan dalam bahan keramik sangat baik karena memiliki refraktori yang baik, permitivitas dielektrik yang rendah, titik lelah yang tinggi (1890 ), ekspansi termal yang rendah, stabilitas kimia yang baik dan sifat insulasi yang sangat baik bahkan pada suhu tinggi [17]. Berdasarkan teori pertumbuhan kristal yang akan naik dengan peningkatan suhu pemanasan. Parameter sel Mg2SiO4 adalah a = 4.7630, b = 10.2400 dan c = 5.9990 dengan sudut α = β = γ = 90o dan struktur kristal orthorhombic. Parameter sel MgSiO3 adalah a = 7.3260, b = 6.8230 dan c = 3.9390 dengan sudut α = β = 90o danγ = 107.7o dan struktur kristal monoclinic. Sedangkan, parameter sel SiO2 adalah a = b = 6.5759 dan c = 7.2706 dengan sudut α = β = γ = 90o dan struktur kristal tetragonal.

3.3 Uji Porositas

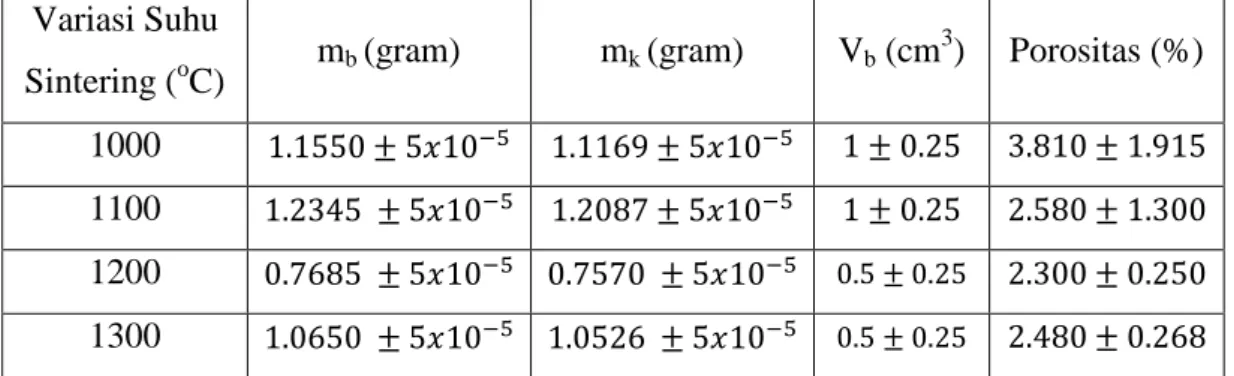

Data nilai porositas dengan variasi suhu sintering 1000oC, 1100oC, 1200oC dan 1300oC seperti yang ditunjukkan pada Tabel 2.

Tabel 2. Tabel Hasil Uji Porositas Terhadap Suhu Sintering Sampel MgO.SiO2

Variasi Suhu

Sintering (oC) mb (gram) mk (gram) Vb (cm3) Porositas (%) 1000 1100 1200 1300

Dari hasil perhitungan didapatkan nilai porositas rata – rata pada rentang suhu sintering 1000 – 1300oC adalah 2.793%. Sedangkan MgO.SiO2 menggunakan silika sekam padi nilai porositas rata – ratanya adalah 5.74% [6]. Perbedaan nilai porositas rata - rata mungkin terjadi karena kandungan yang dimiliki berbeda. Proses sintering memungkinkan terjadinya perubahan struktur dimana partikel – partikel saling mengikat, ukuran butir menjadi lebih besar sehingga menutupi seluruh permukaan. Sehingga memungkinkan tidak adanya ruang

7 kosong antar partikel penyusun [10]. Oleh karena itu jumlah pori akan berkurang seiring dengan bertambahnya suhu sintering seperti yang ditunjukkan pada Gambar 3.

Gambar 3. Grafik Porositas terhadap suhu sintering MgO.SiO2

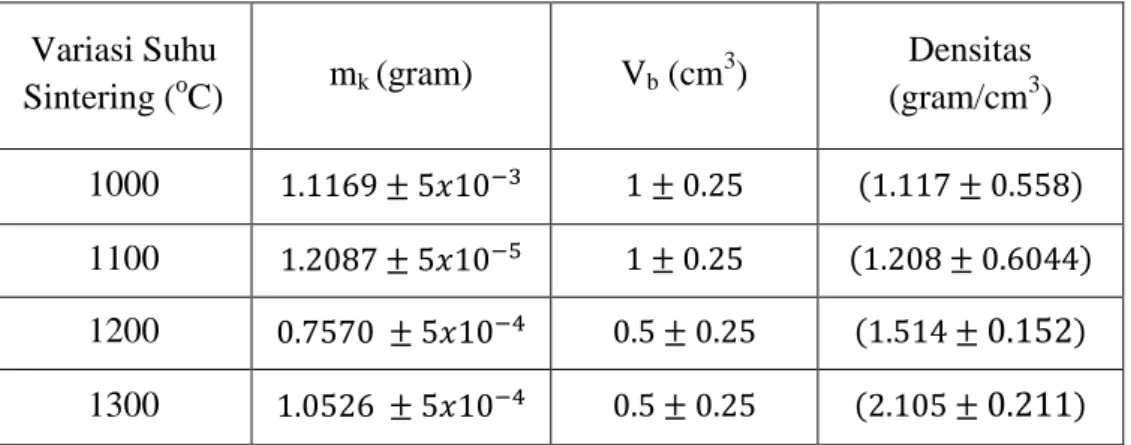

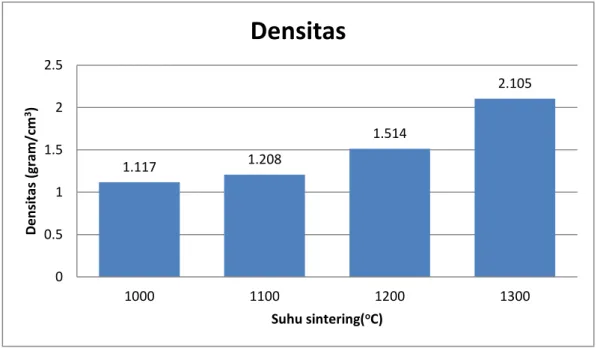

3.4 Uji Densitas

Data nilai densitas dengan variasi suhu sintering 1000oC, 1100oC, 1200oC dan 1300oC seperti yang ditunjukkan pada Tabel 3.

Tabel 3. Tabel Hasil Uji Densitas Terhadap Suhu Sintering Sampel MgO.SiO2

Variasi Suhu

Sintering (oC) mk (gram) Vb (cm3) Densitas (gram/cm3) 1000 ( ) 1100 ( ) 1200 ( ) 1300 ( )

Selama perlakuan panas atom-atom gelas mengalami proses kristalisasi sehingga volumenya menurun. Bila massa tidak berubah maka penurunan volume mengakibatkan rapat massa meningkat. Dengan demikian semakin tinggi nilai densitas maka nilai porositas semakin menurun [4]. Hal ini dikarenakan kerapatan yang semakin meningkat sehingga sela ruang kosong telah terisi ditunjukkan oleh Gambar 4. Peningkatan densitas dipengaruhi oleh

3.81

2.58

2.3 2.48

0 0.5 1 1.5 2 2.5 3 3.5 4 4.5

1000 1100 1200 1300

Porositas (%)

Suhu sintering(oC)

Porositas

8 peningkatan kekerasan sampel MgO.SiO2. Besar nilai densitas dipengaruhi oleh distribusi ukuran partikel dan proses kompaksi saat mencetak.

Gambar 4. Grafik Densitas terhadap suhu sintering sampel MgO.SiO2

3.5 Uji Kekerasan (Microvickers hardness)

Kekerasan merupakan ukuran ketahanan bahan terhadap deformasi tekan [19]. Data hasil uji kekerasan pada variasi suhu sintering yang disajikan pada Tabel 4. Berdasarkan data tersebut dapat diplot grafik seperti yang ditunjukkan pada Gambar 5.

Tabel 4. Tabel Hasil Uji Kekerasan (Microvickers Hardness) Suhu

Sintering (oC)

D1 (m) D2 (m) F

(HV)

Nilai kekerasan

(HV)

1 2 3 1 2 3

1000 0.2757 0.2208 0.1963 0.2090 0.2549 0.2617 0.1 1100 0.01704 0.01818 0.01836 0.01973 0.0182424 0.01873 0.1 1200 0.01832 0.0151 0.0168 0.01716 0.01793 0.01941 0.1

1300 0.1352 0.1869 0.1521 0.1732 0.177 0.1753 0.1

1.117 1.208

1.514

2.105

0 0.5 1 1.5 2 2.5

1000 1100 1200 1300

Densitas (gram/cm3)

Suhu sintering(oC)

Densitas

9 Gambar 5.Grafik Hasil Uji Kekerasan terhadap suhu sintering

Nilai kekerasan MgO.SiO2 pada rentang suhu sintering 1000 – 1300oC adalah 3.322 – 611.492 HV. Sedangkan, nilai kekerasan MgO.SiO2 menggunakan silika sekam padi adalah 45887.229 – 133582.823 HV [6]. Permukaan sampel sangat berpengaruh terhadap distribusi ukuran partikel dan besarnya kompaksi mempengaruhi sifat kekerasan [11]. Sampel yang mengalami perubahan bentuk dan permukaan yang tidak benar-benar rata mempersulit proses uji karena saat piramida ditekan ke permukaan sampel sulit menentukan batas diagonal- diagonal yang dihasilkan. Data menunjukkan penurunan saat suhu 1300oC hal ini bertentangan dengan literatur yang menyatakan bahwa kekerasan mengalami kenaikan seiring meningkatnya suhu sintering. Karena semakin merapatnya partikel - partikel dalam sampel sehingga ikatan butir satu dengan lainnya menjadi kuat [6,9].

3.6 Uji Koefisien Ekspansi Termal

Koefisien ekspansi termal adalah perubahan dimensi yang terjadi akibat perubahan temperatur. Data hasil uji koefisien ekspansi termal pada variasi suhu sintering sampel MgO.SiO2 disajikan pada Tabel 5.

3.322

548.897

611.492

6.771 0

50 100 150 200 250 300 350 400 450 500 550 600 650

1000 1100 1200 1300

Nilai kekerasan (VH)

Suhu sintering(oC)

Kekerasan

10 Tabel 5 Nilai Koefisen Ekspansi Termal Sampel MgO.SiO2

Suhu Sintering (oC) Nilai Koefisen Ekspansi Termal ( )

1000

1100

1300

Sedangkan berdasarkan literatur nilai koefisen ekspansi termal dari MgO.SiO2 adalah dan nilai koefisen ekspansi termal 2MgO.SiO2 adalah [5].

Penentuan daerah dan bentuk sampel mempengaruhi hasil nilai koefisien ekspansi termal.

Koefisien ekspansi termal bernilai positif sampel akan bertambah panjang dari perpanjangan awal. Besarnya koefisien ekspansi termal dipengaruhi oleh pori pada suatu material.

Kehadiran pori akan mereduksi massa material. Semakin banyak pori akan memperkecil daya hantar panas sehingga koefisien ekspansi termal menjadi lebih kecil. Semakin rendah koefisien ekspansi termal dari suatu bahan maka benda tersebut semakin tahan terhadap kejutan suhu (thermal shock resistance). Sehingga, nilai koefisien ekspansi termal dan konduktivitas termal akan berbanding lurus [8,15].

4. KESIMPULAN

Berdasarkan proses pengujian, pengamatan dan hasil pembahasan yang telah dilakukan dapat disimpulkan sebagai berikut :

1. Suhu sintering mempengaruhi perubahan bentuk sampel dimana partikel – partikel saling terikat sehingga memungkinkan tidak adanya ruang kosong antar partikel penyusun. Oleh karena itu jumlah pori akan semakin berkurang. Fase dominan yang terbentuk dari variasi suhu sintering 1000oC, 1100oC, 1200oC dan 1300oC adalah fase forsterite (Mg2SiO4) dengan prosentase fraksi volume semakin besar seiring bertambahnya suhu sintering. Hasil analisis SEM menunjukkan adanya kecenderungan suhu sintering terhadap ukuran pori. Semakin tinggi suhu sintering maka ukuran pori semakin kecil.

2. Nilai porositas dan koefisien ekspansi termal cenderung menurun seiring dengan meningkatnya suhu sintering. Sedangkan nilai densitas dan kekerasan cenderung

11 meningkat seiring dengan meningkatnya suhu sintering. Ini berarti kekuatan fisis mekanik sampel meningkat seiring dengan meningkatnya suhu sintering.

3. Nilai densitas, koefisien ekspansi termal, porositas dan kekerasan yang terbaik dimiliki oleh sampel dengan suhu sintering 1300oC dengan nilai secara berturut – turut sebesar ( ) , ( ) , ( )% dan ( ) HV.

5. DAFTAR PUSTAKA

[1] Anonim. 2006. Peralatan Energi Panas: Tungku dan Refraktori. www.energyefficiency asia.org. UNEP.

[2] Bansal, P. N. 1987. Sol-Gel Synthesis of MgO-Si02 Glass Compositions Having Stable Liquid-Liquid Immiscibility. Pennsylvania: NASA Technical Memorandum.

[3] Brindley, G. W. and Hayami, R. 1965. Mechanism of formation of forsterite and enstatite from serpentine. Material Research Laboratory, The Pennsylvania State University, University Park, Pennsylvania, U.S.A.

[4] Callister, W. D. 2001. Handbook Fundamentals of Material Science And Engineering.

New York: John Wiley and Son Inc.

[5] Carter, Barry, Norton and Grant. 2013. Ceramic Materials Science and Engineering. pp.

628-633.New York: Springer Science.

[6] Dahliana, D., Sembiring, S., Simanjuntak, W. 2013. Pengaruh Suhu Sintering Terhadap Karakteristik Fisis Komposit MgO-SiO2 Berbasis Silika Sekam Padi. Jurnal Teori dan Aplikasi Fisika. Vol. 1, No. 01, pp. 49-52. Lampung: Universitas Lampung.

[7] Damiyanti, E., Sembiring, S., Simanjuntak, W. 2013. Pengaruh Suhu Sintering terhadap Karakteristik Struktur dan Mikrostruktur Komposit MgO-SiO2 Berbasis Silika Sekam Padi. Jurnal Teori dan Aplikasi. Vol. 01, No.01, pp.13-17. Lampung: Universitas Lampung.

[8] Gilliam, T. M. Morgan, I. L. 1987. Shale: Measurement of Thermal Properties. Oark Ridge National Laboratory United States.

[9] Hanafi A., Nandang, A. R. 2010. Studi Pengaruh Bentuk Silika dari Abu Ampas Tebu terhadap Kekuatan Produk Keramik. Jurnal Kimia Indonesia, Vol. 5, pp. 35-38.

[10] Kurniawan, S. B. 2013. Skripsi Sintesis Dan Karakterisasi Sifat Mekanik Mortar Berbasis Material Komposit Silika Amorf Dengan Variasi Penambahan Sekam Tebu.

Surabaya: Universitas Airlangga.

[11] Maiyanti, A. A. 2013. Skripsi Sintesis Dan Karakteristik Sifat Mikroskopik Keramik Batako Dengan Variasi Penambahan Sekam Tebu. Surabaya: Universitas Airlangga.

[12] Milea, C. A., Bogatu, C., Duta, A. 2011. The Influence Of Parameters In Silica Sol-Gel Process. Bulletin of the Transilvania University of Braşov Series I: Engineering Sciences , Vol. 4, No. 1,pp. 59-66.

[13] Pahlepi, R., Sembiring, S., Pandiangan, D. K. 2013. Pengaruh Penambahan MgO Pada SiO2 Berbasis Silika Sekam Padi Terhadap Karakteristik Komposit MgO-SiO2 Dan Kesesuaiannya Sebagai Bahan Pendukung Katalis. Jurnal Teori dan Aplikasi Fisika.

Vol.01, No. 02, pp. 161-169. Lampung: Universitas Lampung.

[14] Rahayu, I. S. 2013. Sintesis Dan Studi Karakteristik Mekanik Keramik Refraktori Dengan Variasi Komposisi Unsur Dan Suhu Sintering. Skripsi. Surabaya: Universitas Airlangga.

12 [15] Subagiyo, A. P. 2013. Sintesis Dan Karakterisasi Nanokeramikrefraktori. Skripsi.

Surabaya: Universitas Airlangga.

[16] Siswanto. 2002. Pembuatan dan karakterisasi gelas keramik cordierite menggunakan bahan baku bentonit. Laporan penelitian. Surabaya: Universitas Airlangga.

[17] Tavangarian, F., Emadi, R. 2010. Synthesis of nanocrystalline forsterite (Mg2SiO4) powder by combined mechanical activation and thermal treatment. Materials Research Bulletin, pp. 388-391.

[18] Umardani. 2013. Karakterisasi Material Refraktori Basa Berbahan Dasar Magnesi (MgO) Guna Lining Tungku Induksi Pengecoran Baja PT. Suyuti Sido Maju Ceper Klaten. Semarang: Universitas Diponegoro.

[19] Utomo, H. P., Hartatiek, Yudyanto. 2013. Pengaruh Lama Penggerusan terhadap Konstanta Dielektrik, Kekerasan, dan Mikrostruktur Keramik Oksida SiO2-MgO.

Artikel Skripsi. Malang : Universitas Negeri Malang.