SKRIPSI

PENERAPAN STATISTICAL PROCESS CONTROL (SPC) DALAM PENGENDALIAN BOBOT BERSIH KERIPIK KENTANG “LEO”

DI PT GARUDAFOOD PUTRA PUTRI JAYA – LAMPUNG

Oleh

ISMACHMUDA PUTRAMA NUGRAHA F24102066

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENERAPAN STATISTICAL PROCESS CONTROL (SPC) DALAM PENGENDALIAN BOBOT BERSIH KERIPIK KENTANG “LEO”

DI PT GARUDAFOOD PUTRA PUTRI JAYA – LAMPUNG

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

ISMACHMUDA PUTRAMA NUGRAHA F24102066

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Ismachmuda Putrama Nugraha. F24102066. Penerapan Statistical Process Control (SPC) dalam Pengendalian Bobot Bersih Keripik Kentang “LEO” Di PT. Garudafood Putra Putri Jaya – Lampung. Di bawah bimbingan Dr. Ir. H. Adil Basuki Ahza, MS. dan Taufik, S.TP.(2006)

ABSTRAK

Untuk menjaga eksistensi suatu produk di pasar, suatu perusahaan perlu memperhatikan kualitas produknya. Kini berbagai perusahaan industri berupaya menjaga kualitas produknya melalui Statistical Process Control (SPC). Statistical Process Control adalah suatu cara pengendalian proses yang dilakukan melalui cerminan/gambaran statistik pergerakan data diantara rentang batas toleransi penyimpangan tertentu. Tujuan utama pengendalian proses ini adalah untuk peningkatan kualitas proses produksi agar dapat memenuhi kebutuhan dan harapan pelanggan, serta mengurangi kerugian yang dapat dialami produsen.

Pengendalian proses yang dikaji selama periode magang di PT. Garudafood Putra Putri Jaya – Lampung adalah proses produksi keripik kentang “LEO”. Salah satu karakteristik mutu dari produk ini adalah bobot bersih. Pengendalian proses produksi keripik kentang “LEO” yang kurang baik menyebabkan parameter mutu tersebut beragam dan sering menyimpang dari spesifikasi. Kegiatan magang ini bertujuan menerapkan bagan kendali untuk mengendalikan bobot bersih produk keripik kentang “LEO”, serta menganalisis penyebab-penyebab terjadinya variasi bobot bersih pada produk keripik kentang “LEO” di PT. Garudafood Putra Putri Jaya – Lampung.

Metode yang dilakukan adalah magang bekerja di perusahaan sambil mempelajari berbagai faktor mendasar penyebab terjadinya cacat mutu, observasi lapang yang mencakup pengamatan dan pengumpulan informasi, pengumpulan data kuantitatif dan analisis data, serta studi pustaka. Proses pengambilan contoh bobot bersih Keripik Kentang “LEO” didasarkan pada dua hal, yaitu mesin dan shift. Sampel yang diamati berdasarkan mesin diambil sebanyak 7 sampel secara acak dengan frekuensi setiap shift pada 3 lini proses. Sedangkan sampel yang diamati berdasarkan shift diambil sebanyak 7 sampel secara acak dengan frekuensi setiap hari pada 3 lini proses. Analisis data yang dilakukan adalah dengan menggunakan bagan kendali proses (control chart) X-bar dan R. Apabila proses tersebut sudah terkendali dengan baik secara statistik, kemampuan prosesnya (Process Capability) dapat dihitung. Untuk mengetahui faktor-faktor yang mungkin berpengaruh terhadap variasi bobot bersih produk keripik kentang “LEO” digunakan teknik brainstorming dan pembuatan diagram sebab-akibat.

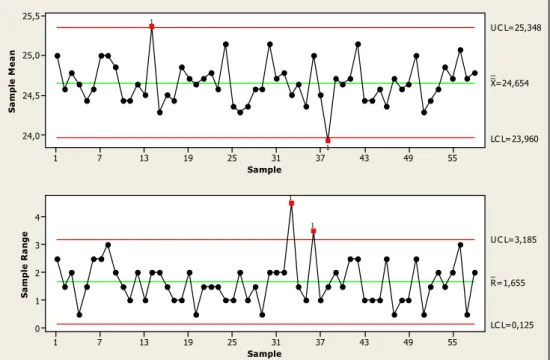

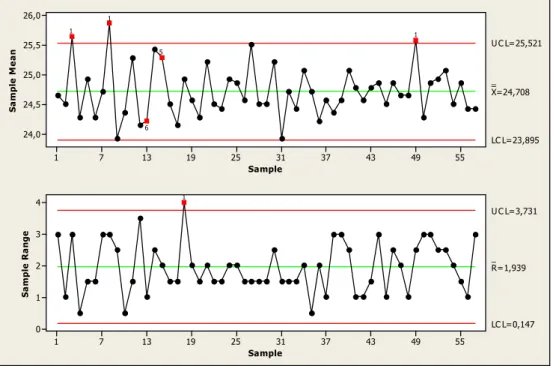

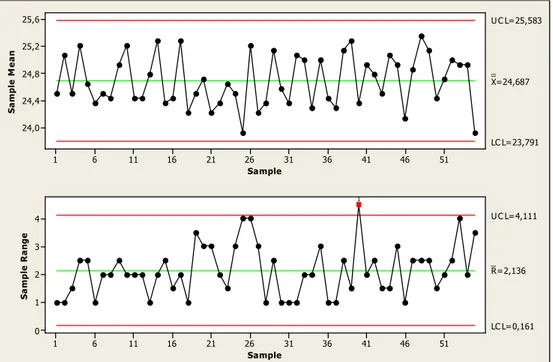

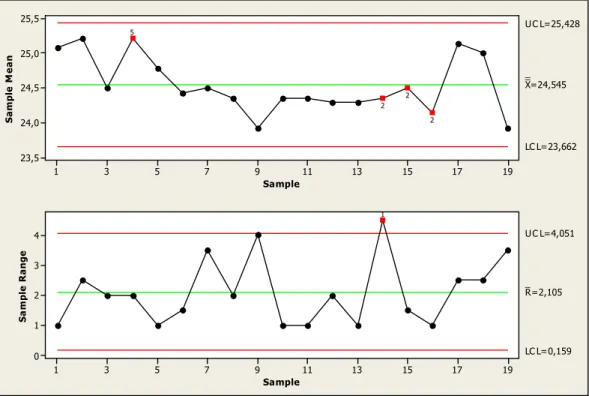

Hasil analisis menunjukkan bahwa proses pengemasan produk keripik kentang “LEO” belum terkendali secara statistik. Hal ini dapat dilihat dari bagan kendali X-bar dan R dimana masih terdapat titik – titik yang berada di luar batas kendali dan titik – titik yang membentuk pola khas. Meskipun terdapat beberapa bagan kendali X-bar dan R yang menunjukkan proses sudah terkendali secara statistik, masih belum dapat dihitung kapabilitas prosesnya. Dengan demikian, kapabilitas proses secara keseluruhan belum dapat dihitung. Nilai rata-rata bobot bersih yang dihasilkan bagan kendali X-bar masih di bawah nilai yang tertera di kemasan (25 gram). Walaupun nilai tersebut masih berada dalam batas toleransi

dari spesifikasi produk, perusahaan memiliki resiko menghadapi tindakan-tindakan dari konsumen yang merasa dirugikan. Hal tersebut juga dapat menurunkan kepercayaan konsumen terhadap produk-produk yang dihasilkan oleh perusahaan.

Dari diagram sebab – akibat yang telah dibuat melalui teknik brainstorming, dapat diperoleh lima faktor utama yang menyebabkan terjadinya variasi bobot bersih pada keripik kentang “LEO”, yaitu mesin, metodologi, material, manusia, dan lingkungan. Kalibrasi weigher pada mesin pengemas dan feeder yang kurang berfungsi dengan baik merupakan faktor – faktor yang terkait dengan mesin. Yang terkait dengan faktor metode antara lain, pembuatan metode kalibrasi dan metode pembersihan yang tepat dalam merawat mesin, metode sampling yang efektif, dan metode feeding pada mesin pengemas juga mempengaruhi variasi bobot bersih produk. Sifat higroskopis pada seasoning dapat menyebabkan jamming pada saat sealing adalah faktor yang terkait dengan material. Kedisiplinan, ketelitian, awareness, motivasi serta kemampuan dari para pekerja termasuk di dalam faktor manusia yang dapat mempengaruhi variasi bobot bersih pada produk keripik kentang “LEO”. Suhu dan RH pada ruang proses yang merupakan faktor – faktor yang terkait dengan lingkungan, juga dapat menyebabkan weigher pada mesin pengemas dan proses pengemasan (sealing) mengalami masalah sehingga bobot produk hasil pengemasan (packing) menjadi tidak stabil.

Beberapa alternatif solusi yang dapat digunakan oleh perusahaan adalah dengan mengatur (setting) mesin yang digunakan untuk mengemas keripik kentang “LEO” sesuai dengan target produk yang tertera di kemasan (25 gram). Dengan harapan mesin dapat menghasilkan produk dengan rata-rata bobot bersih 25 gram. Pengawasan yang ketat perlu dilakukan pada setiap shift dari setiap mesin, agar dapat menghasilkan proses yang terkendali secara statistik. Kebersihan lubang feeder pada mesin pengemas perlu diperhatikan setelah proses produksi setiap shift agar jamming tidak terjadi. Pengawasan perlu ditingkatkan agar kedisiplinan dan awareness para pekerja tetap terjaga pada setiap shift. Perlu diadakannya pelatihan dalam merawat dan menggunakan mesin proses serta peralatan kerja untuk meningkatkan ketrampilan operator sehingga tingkat ketelitian dan keahlian akan semakin tinggi. Menambah jumlah sampel untuk mengendalikan bobot bersih menjadi 3 sampel setiap 15 menit atau 5 sampel setiap 30 menit dalam pengambilan sampel agar dapat menggambarkan jalannya proses dengan lebih jelas. Pembelian program statistik diperlukan untuk mempermudah proses perhitungan bagan kendali. Program tersebut juga dapat digunakan untuk menghitung kapabilitas proses dan perhitungan statistik lainnya. Untuk meningkatkan motivasi dari pekerja agar lebih giat, reward perlu diberikan bagi pekerja yang dapat menghasilkan proses yang terkendali secara statistik.

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENERAPAN STATISTICAL PROCESS CONTROL (SPC) DALAM PENGENDALIAN BOBOT BERSIH KERIPIK KENTANG “LEO”

DI PT GARUDAFOOD PUTRA PUTRI JAYA – LAMPUNG SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

ISMACHMUDA PUTRAMA NUGRAHA F24102066

Dilahirkan pada tanggal 25 April 1984 di Bandar Lampung

Tanggal Lulus: Bogor, 8 November 2006

Menyetujui,

Dr. Ir. H. Adil Basuki Ahza, MS

Dosen Pembimbing Akademik Pembimbing Lapang Taufik, S.TP Mengetahui,

Dr. Ir. Dahrul Syah, MS Ketua Departemen

RIWAYAT HIDUP PENULIS

Penulis dilahirkan di Bandar Lampung pada tanggal 25 April 1984. Penulis adalah anak pertama dari tiga bersaudara dari keluarga Bapak Ismail dan Ibu Lyn Warda Ismail. Penulis mengawali jenjang pendidikannya di TK Xaverius No. 3 Pahoman pada tahun 1988 – 1990, dan menempuh pendidikan dasar di SD Xaverius No. 3 Pahoman pada tahun 1990-1996, dilanjutkan ke jenjang sekolah lanjutan di SLTPN 2 Bandar Lampung pada tahun 1996-1999, serta SMUN 2 Bandar Lampung pada tahun 1999-2002.

Penulis lulus seleksi masuk IPB pada tahun 2002 melalui jalur Undangan Seleksi Masuk IPB (USMI) dan terdaftar di Jurusan Teknologi Pangan dan Gizi (yang saat ini dirubah menjadi Departemen Ilmu dan Teknologi Pangan), Fakultas Teknologi Pertanian – Institut Pertanian Bogor (Fateta – IPB).

Selama di bangku perkuliahan penulis aktif dalam kegiatan akademik dan non akademik. Dalam kegiatan akademik, penulis pernah menjadi asisten praktikum Mata Kuliah Penerapan Komputer di Departemen Ilmu dan Teknologi Pangan, Fateta – IPB pada tahun 2004 dan 2005. Penulis pernah menjadi pengurus Himpunan Mahasiswa Ilmu dan Teknologi Pangan dan Gizi (Himitepa) periode 2003 – 2004, Food Chat Club, dan Food Processing Club. Penulis juga aktif di berbagai kepanitiaan seperti, Lepas Landas Sarjana (LLS) Fateta – IPB periode September 2003, BAUR 2004 (masa perkenalan departemen), Lomba Cepat Tepat Ilmu Pangan XII (LCTIP) dan National Students Paper Competition III (NSPC) di Departemen Ilmu dan Teknologi Pangan. Selain itu, penulis menjadi administrator di Computer Center of Food Technologist – IPB (CCFT – IPB). Penulis melakukan Praktek Lapang dengan topik “Mempelajari Penerapan Good Manufacturing Practices (GMP) dalam Kegiatan Produksi Nata de Coco di PT. Keong Nusantara Abadi, Lampung Selatan” pada tahun 2005.

Penulis melakukan magang sebagai tugas akhir selama empat bulan di PT. Garudafood Putra Putri Jaya – Lampung. Hasil kegiatan selama magang tersebut disusun dalam bentuk skripsi berjudul “Penerapan Statistical Process Control

(SPC) Dalam Pengendalian Bobot Bersih Keripik Kentang “Leo” Di PT. Garudafood Putra Putri Jaya – Lampung” di bawah bimbingan Dr. Ir. H. Adil Basuki Ahza, MS dan Taufik, S.TP.

KATA PENGANTAR

Alhamdulillahi Robbil’alamin, puji syukur kehadirat Allah SWT atas segala karunia-Nya yang telah dilimpahkan sehingga penulis dapat menyelesaikan magang dan tugas akhir yang berjudul “Penerapan Statistical Process Control (SPC) dalam Pengendalian Bobot Bersih Keripik Kentang “LEO” Di PT. Garudafood Putra Putri Jaya – Lampung”.

Dalam penyusunan laporan ini penulis tidak terlepas dari bantuan, dorongan, semangat dan dukungan dari beberapa pihak baik secara langsung maupun tidak langsung sehingga penulis dapat menyelesaikan laporan ini dengan baik. Selanjutnya penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada:

1. Papa, Mama, Mak, Ses Mona, De’ Ian, dan seluruh keluarga atas segala

kasih sayang, doa dan nasehat, serta bantuan secara moril dan materi yang diberikan selama ini.

2. Dr. Ir. H. Adil Basuki Ahza, MS selaku dosen pembimbing akademik atas

pengarahan, perhatian dan masukan serta kesabarannya untuk membimbing penulis selama kuliah sampai dengan penulisan skripsi. 3. Taufik, S.TP selaku pembimbing lapang yang telah membantu

memberikan arahan, masukan dan dukungan kepada penulis untuk dapat menyelesaikan tugas akhir ini.

4. Ir. Budi Nurtama, M.Agr dan Dr. Ir. Yadi Haryadi, M.Sc selaku dosen

penguji yang telah memberikan waktu untuk menguji, masukan serta saran yang sangat berarti.

5. Retno Wulandari, ST atas segala perhatian, dukungan, doa dan nasehat,

serta hiburan dan motivasi yang diberikan tiada hentinya kepada penulis. 6. Bung Adrinal Muluk dan Tri Pujihartono Cihuy sahabat yang selalu setia

untuk berbagi cerita, tawa, nasehat dan dukungan yang tiada henti bagi penulis.

7. Ayah Pungki, Bang Izi, Bang Otem, Mas Niko, Mas Gembit, Manto, Bu

Dias, -im-, Pande, Qky, Konk, Tdy, Ryl, Ados, Hans, Farid, Kani, Mas Dodi dan Mba Darsih serta para admin labkom lainnya yang telah

memberikan banyak pengetahuan, bantuan, motivasi, dan hiburan selama bekerja di Labkom.

8. Arti Amrah Tari, Kakakku Ratih Woro Anggraini, Darmastuti Dian

Pratiwi, dan Anastasia Renny Fridayanti yang telah memberikan perhatian, dukungan, dan nasehat yang tiada hentinya bagi penulis.

9. Teman satu bimbingan Tissa Eritha, Irene Yulientin dan Farah Sitaresmi

yang selalu memberikan semangat dan dukungannnya.

10. Ina, Ribka, Randy, Elvina, Dora, Nuy, Ratry, Fany, Inggrid, teman-teman

C1 (Hanif, Deddy, Ari, Vivi) Risky, Ulik, Rina, Bekti, Bobby, Molid, Steisi, Yoga, Fahrul, Fenni, Karen, Prasna, Kenot, Eva, Samsul, Maria, Ajeng, Dadik, Didin, Yulizar, Herold, Shinta, Nanda, Pretty, Evie, Endang, Susan, Hani, Nea, Desma, Qco, Asep, HanSib, Kanyaka, Vero, Meilina, Dian Kres, Dian Kartika, Mba’ Kiki, serta teman-teman TPG lainnya yang telah memberikan bantuan, semangat, dan hiburan, serta menambah warna di kehidupan penulis.

11. Bapak Hengky Wibowo selaku Plant Manager PT. GPPJ Lampung yang

telah memberikan izin kepada penulis untuk melakukan magang, Bapak Budi Kurniawan, Bapak Edy Sumarno, Pak Pri, Mba’ Titi QA, QC (Mas Yoseph, Mba’ Siti, Mba’ Meitri), Mas Gede, Mas Yudha, Mba’ Fitri, Mba’ Ida, Mas Roni, Mas Dopo, Mas Lewi dan seluruh karyawan PT. GPPJ Lampung yang telah banyak membantu penulis selama magang. 12. Semua pihak yang telah membantu penulis baik secara langsung maupun

tidak langsung dalam penyusunan skripsi ini.

Akhir kata Penulis berharap agar skripsi ini dapat bermanfaat bagi seluruh pihak yang membutuhkan dan terhadap pengembangan ilmu dan penerapan pembelajaran khususnya bagi Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bogor, Nopember 2006 Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

C. MANFAAT ... 3

II. KEADAAN UMUM PERUSAHAAN ... 4

A. SEJARAH DAN PERKEMBANGAN ... 4

B. LOKASI DAN TATA LETAK... 7

C. STRUKTUR ORGANISASI ... 8

D. KETENAGAKERJAAN ... 9

E. JENIS PRODUK ... 11

III. TINJAUAN PUSTAKA ... 12

A. KERIPIK KENTANG ... 12

B. MUTU ... 13

C. PENGENDALIAN PROSES SECARA STATISTIK ... 15

D. TEKNIK-TEKNIK PENGENDALIAN MUTU ... 18

1. Bagan Kendali ... 18

2. Kapabilitas Proses... 22

3. Teknik Brainstorming... 25

4. Diagram Sebab-Akibat (Cause-Effect Diagram) ... 26

IV. METODOLOGI ... 29

A. KERANGKA PEMIKIRAN ... 29

B. TAHAPAN KEGIATAN MAGANG ... 30

1. Observasi Lapang ... 31

Halaman 3. Analisis Data... 32 4. Studi Pustaka ... 32 V. PROSES PRODUKSI ... 33 A. BAHAN BAKU ... 33 B. PROSES PRODUKSI ... 33

1. Proses Pencampuran (mixing) ... 33

2. Proses Pembuatan Lembaran (sheeting) dan Pemotongan .... 34

3. Penggorengan (frying) dan Penirisan ... 34

4. Proses Penambahan Bumbu (seasoning) dan Pengemasan packing) ... 35

VI. HASIL DAN PEMBAHASAN ... 37

A. OBSERVASI TERHADAP PERMASALAHAN ... 37

B. ANALISIS BAGAN KENDALI ... 38

C. IDENTIFIKASI FAKTOR PENYEBAB MASALAH ... 53

D. ALTERNATIF SOLUSI ... 57

VII. KESIMPULAN DAN SARAN ... 59

A. KESIMPULAN ... 59

B. SARAN ... 60

DAFTAR PUSTAKA ... 61

DAFTAR TABEL

Halaman 1. Perkembangan perusahaan ... 6

2. Syarat mutu keripik kentang berdasarkan SNI 01-4031-1996

(BSN, 1996)... 12 3. Standar keputusan berdasarkan indeks kapabilitas proses... 24

DAFTAR GAMBAR

Halaman

1. Pemahaman mengenai mutu (Muhandri dan Kadarisman, 2005)... 15

2. Diagram alir penggunaan bagan-bagan kendali (Gaspersz, 2001)... 19

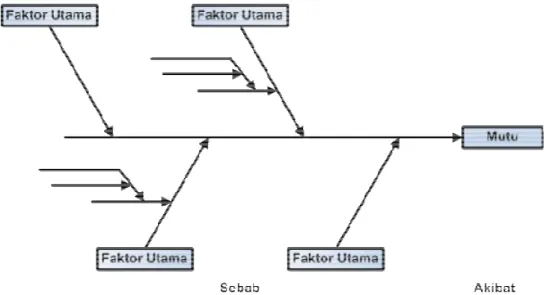

3. Struktur diagram sebab-akibat (Ishikawa, 1982) ... 27

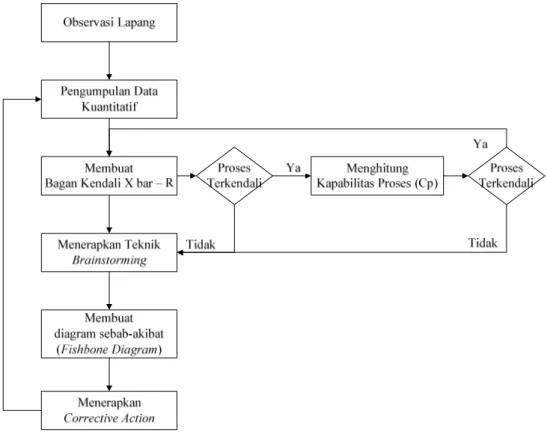

4. Tahapan kegiatan magang... 30

5. Bagan kendali X-bar dan R dari mesin 1 ... 39

6. Bagan kendali X-bar dan R dari mesin 4 ... 40

7. Bagan kendali X-bar dan R dari mesin 5 ... 42

8. Bagan kendali X-bar dan R dari mesin 1 shift 1 ... 43

9. Bagan kendali X-bar dan R dari mesin 1 shift 2 ... 44

10. Bagan kendali X-bar dan R dari mesin 1 shift 3 ... 44

11. Bagan kendali X-bar dan R dari mesin 4 shift 1 ... 46

12. Bagan kendali X-bar dan R dari mesin 4 shift 2 ... 47

13. Bagan kendali X-bar dan R dari mesin 4 shift 3 ... 47

14. Bagan kendali X-bar dan R dari mesin 5 shift 1 ... 49

15. Bagan kendali X-bar dan R dari mesin 5 shift 2 ... 49

DAFTAR LAMPIRAN

Halaman Lampiran 1. Struktur organisasi PT. Garudafood Putra Putri Jaya Lampung .. 64 Lampiran 2. Proses produksi keripik kentang “LEO” 25 g ... 65 Lampiran 3. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 1 ... 66 Lampiran 4. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 4 ... 68 Lampiran 5. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 5 ... 70 Lampiran 6. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 1 Shift 1 ... 72 Lampiran 7. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 1 Shift 2 ... 73 Lampiran 8. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 1 Shift 3 ... 74 Lampiran 9. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 4 Shift 1 ... 75 Lampiran 10. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 4 Shift 2 ... 76 Lampiran 11. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 4 Shift 3 ... 77 Lampiran 12. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 5 Shift 1 ... 78 Lampiran 13. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

Mesin 5 Shift 2 ... 79 Lampiran 14. Data pengecekan bobot bersih keripik kentang “LEO” 25 g

I. PENDAHULUAN A. LATAR BELAKANG

Industri pangan nasional akan menghadapi tantangan pasar bebas berupa iklim persaingan yang semakin ketat. Membanjirnya produk pangan impor menjadi bukti bahwa fenomena pasar bebas telah mulai berlangsung saat ini. Untuk memenangkan persaingan tersebut, tantangan yang paling dominan bagi industri pangan adalah kemampuan untuk memberikan jaminan kepada konsumen bahwa produk pangan yang akan mereka konsumsi bermutu dan aman, serta pada tingkat harga yang terjangkau. Sebagai konsekuensinya, industri pangan harus mampu menerapkan sistem jaminan mutu dan jaminan keamanan pangan sebagai fokus kegiatan utama.

Mutu juga telah menjadi faktor penentu utama bagi konsumen dalam memilih suatu produk ataupun jasa. Fenomena ini telah menyebar ke konsumen individu, industri, ataupun usaha retail. Hal ini menyebabkan mutu menjadi faktor utama yang menentukan keberhasilan bisnis, perkembangan maupun peningkatan posisi dalam persaingan. Dalam industri pangan, mutu ditentukan oleh berbagai karakteristik yang terus berkembang mengikuti kebutuhan konsumen yang semakin luas spektrumnya.

Agar mutu produk baik, maka mutu produk harus terjaga dari awal. Hal ini berarti proses produksinya harus stabil dan seluruh individu yang terlibat dalam proses (termasuk operator, petugas teknik, anggota QC, dan manajemen) harus secara terus menerus mencari cara untuk meningkatkan kinerja proses dan mengurangi variabel dalam parameter mutu. Oleh karena itu, untuk menjaga mutu perlu dilakukan pengendalian mutu, agar produk yang diinginkan dapat sesuai dengan tuntutan konsumen. Apabila terjadi kesalahan dalam kegiatan pengendalian mutu, akan berakibat fatal terhadap industri secara keseluruhan. Oleh karena itu, dalam pengimplementasian sistem mutu perlu dipertimbangkan teknis operasional dan operasi bisnis yang selaras dengan pengetahuan standarisasi mutu yang berlaku dan jaminan konsumen (Hubeis, 1997).

Salah satu teknik kegiatan pengendalian mutu yang dapat digunakan suatu industri adalah pengendalian mutu proses secara statistik (Statistical Process Control). Statistical Process Control adalah suatu cara pengendalian proses yang didasarkan pada pergerakan atau variasi data atas batas – batas kendali yang ditetapkan. Statistical Process Control dilakukan melalui pengumpulan dan analisa data kuantitatif selama berlangsungnya proses produksi, serta penentuan dan intrepertasi hasil pengukuran-pengukuran yang telah dilakukan. Dengan demikian akan diperoleh gambaran yang menjelaskan baik tidaknya suatu proses untuk peningkatan kualitas produk agar memenuhi kebutuhan dan harapan pelanggan (Gasperz, 1998). Pengendalian proses secara statistik berarti proses itu dikendalikan berdasarkan catatan data yang secara terus menerus dikumpulkan dan dianalisis agar menghasilkan informasi yang dapat digunakan dalam mengendalikan dan meningkatkan proses sehingga proses memiliki kemampuan untuk memenuhi spesifikasi output yang diinginkan (Gasperz, 1998).

Kegiatan magang di PT. Garudafood Putra Putri Jaya – Lampung difokuskan pada pengendalian bobot bersih produk keripik kentang “LEO”. Ketidaktepatan bobot bersih produk akan berdampak kerugian terhadap salah satu pihak, dalam hal ini produsen atau konsumen. Apabila bobot bersih produk berada di atas batas standar yang sudah ditetapkan perusahaan, pihak produsen (perusahaan) akan dirugikan dan pihak konsumen akan diuntungkan. Jika bobot bersih produk berada di bawah batas standar, pihak produsen akan diuntungkan tetapi pihak konsumen akan dirugikan. Hal ini tentu saja akan berdampak pada citra mutu dari perusahaan.

B. TUJUAN 1. Umum

a. Mengembangkan pengetahuan, sikap dan kemampuan

profesionalisme mahasiswa melalui penerapan ilmu, latihan kerja dan latihan langsung tentang teknik-teknik yang diterapkan di lapangan sesuai dengan bidang keahliannya.

b. Mendapatkan gambaran nyata dunia kerja industri beserta

permasalahan yang ada di dalamnya melalui magang.

c. Menemukan permasalahan teknologi yang dihadapi industri dan

memberikan alternatif solusi berdasarkan hasil analisa dengan metode Statistical Process Control.

2. Khusus

a. Menerapkan bagan kendali untuk mengendalikan bobot bersih produk

keripik kentang “LEO” di PT. Garudafood Putra Putri Jaya – Lampung.

b. Menerapkan teknik brainstorming untuk menyusun diagram

sebab-akibat yang terkait dengan Statistical Process Control keripik kentang “LEO”.

c. Menyusun diagram sebab-akibat untuk mengetahui faktor-faktor yang

berpeluang menjadi penyebab tidak terkendalinya proses berdasarkan bobot bersih produk keripik kentang “LEO” di PT. Garudafood Putra Putri Jaya – Lampung.

d. Menghitung kemampuan proses (process capability) apabila proses

sudah terkendali. C. MANFAAT

1. Perusahaan tidak dirugikan dengan banyaknya kelebihan bobot pada

produk.

2. Konsumen mendapatkan produk yang sesuai dengan spesifikasi yang

disajikan dalam kemasan.

3. Jika perusahaan menerapkan SPC, kebijakan manajemen dapat diambil

II. KEADAAN UMUM PERUSAHAAN A. SEJARAH DAN PERKEMBANGAN

Grup Garudafood berawal dari sebuah perusahaan keluarga yang bergerak di bisnis kacang garing, yakni PT Tudung Putrajaya. Perusahaan ini didirikan di Pati, Jawa Tengah, oleh almarhum Darmo Putro yang memulai usahanya sebagai produsen tepung tapioka. Sejak tahun 1987, perusahaan mulai serius berkonsentrasi di bisnis kacang garing dengan meluncurkan merek Kacang Garing Garuda, yang belakangan sangat popular di masyarakat dengan sebutan ringkas “Kacang Garuda”.

Untuk menjamin Kacang Garuda dapat dinikmati oleh Konsumen di seluruh pelosok negeri dan tersedia dalam jumlah yang cukup, jaringan distribusi Garudafood terus diperkokoh dengan mendirikan PT Sinar Niaga Sejahtera pada tahun 1994. Sejalan dengan berkembangnya waktu, perusahaan yang tadinya berfungsi sebagai perusahaan pendukung ini dapat menjadi profit center tersendiri bagi kelompok usahanya.

Seiring kemajuan demi kemajuan yang dicapai produk kacang garingnya, perusahaan terus melakukan inovasi dengan melakukan upaya diversifikasi produk dan penerapan mesin-mesin baru berteknologi modern. Pada tahun 1995, melalui PT Garuda Putra Putri Jaya, perusahaan mendirikan pabrik kacang lapis yang meliputi: kacang atom, kacang telur dan kacang madu. Ekspansi ke beragam produk kacang ini ternyata mendapat sambutan hangat dari pasar. Buktinya, meskipun masih baru, daya serap pasar atas produk kacang lapis ini ternyata mampu melampaui prestasi yang dicapai oleh produk kacang garing.

Untuk menjamin pasokan bahan baku utama (kacang tanah) yang bermutu tinggi dan tersedia sesuai kapasitas produksi pabrik, tahun 1996 didirikan PT Bumi Mekar Tani, yang bergerak di bidang perkebunan kacang. Selain memiliki kebun kacang sendiri, untuk menampung hasil panen kacang para petani dengan harga bersaing, perusahaan ini banyak menjalin kerja sama dengan para petani kacang, khususnya di kawasan Jawa Tengah dan Jawa

Barat. Dengan demikian, secara aktif perusahaan mengembangkan sistem kemitraan usaha yang saling menguntungkan bagi kedua belah pihak.

Pada akhirnya seluruh jerih payah, keseriusan dan profesionalitas seluruh karyawan Garudafood dapat membuahkan hasil nyata yang sangat mengagumkan. Dari hasil surveinya yang berjudul Study Regarding Snack Industry and Marketing in Indonesia, 1998, Corinthian Infopharma Corpora (CIC) menemukan bahwa Kacang Garuda berhasil menguasai 65% pangsa pasar produk makanan kacang di Indonesia, jauh meninggalkan merek produk kacang di posisi kedua yang menguasai 20%, sedangkan 15% lainnya diperebutkan oleh berbagai merk.

Untuk memperkokoh basis di industri makanan ringan, tahun 1997 perusahaan memasuki pasar biskuit melalui PT Garudafood Jaya. Meskipun di tengah krisis ekonomi, merek biskuit Danza dan Gery berhasil melakukan penetrasi pasar, untuk tahap I (karena keterbatasan kapasitas), ke sejumlah pasar wafer stick di Jawa Timur dan Jawa Tengah.

Selanjutnya, di tengah hebatnya krisis ekonomi, Mei 1998 perusahaan memberanikan diri masuk ke bisnis jelly melalui PT Triteguh Manunggal Sejati. Meskipun relatif baru, pertumbuhan laba atas penjualan memperlihatkan bahwa bisnis ini berpeluang besar untuk tumbuh. Permintaan pasar dari semua jaringan distribusi selalu bergerak naik. Permintaan pasar dari luar negeri, seperti negara-negara Timur Tengah, juga terus meningkat.

Sejumlah industri makanan ringan kini mulai bernaung di bawah payung Garudafood. Sesuai visi dan misinya, kelompok usaha ini tentu saja tidak cepat berpuas diri dengan prestasi yang telah dicapai selama ini. Berbagai inovasi terus dilakukan untuk terus membuat produk-produk baru yang sesuai dengan kebutuhan pasar. Semua itu dilakukan, tidak lain demi kepuasan yang sebesar-besarnya bagi para konsumen yang merupakan penentu hidup matinya sebuah perusahaan.

Kini di atas areal lebih dari 35 hektar yang tersebar di berbagai lokasi, telah berdiri pabrik-pabrik industri Garudafood yang didukung oleh mesin dan peralatan berteknologi modern, termasuk pabrik yang ada di Lampung. Pabrik yang di Lampung termasuk dalam Coated Peanut Division, dimana divisi

memproduksi kacang atom dan pillus. Selain itu, pabrik ini juga memiliki divisi snack dengan brand “LEO” yang memproduksi keripik kentang, cassava chips, dan keripik pisang. Divisi ini berdiri pada tahun 2005, dengan memproduksi cassava chips. Kemudian pada Bulan Desember 2005, divisi ini berhasil meluncurkan produk baru, yaitu keripik kentang. Produk ini diproduksi menggunakan mesin yang didatangkan khusus dari China. Selain itu, kini Garudafood juga mulai memesan mesin-mesin yang didisain secara khusus sesuai dengan kebutuhan spesifik dari produk-produk yang dikembangkan. Hal ini tercapai berkat kerjasama yang simultan dan terencana antara Divisi Pemasaran, Divisi Riset dan Pengembangan serta Divisi Produksi. Yang pada akhirnya, mampu menyuguhkan beraneka macam produk makanan dan minuman yang inovatif dan berstandar internasional, dengan tetap mengacu kepada selera dan kepuasan pelanggan.

Tabel 1. Perkembangan perusahaan

Nama Perusahaan Jenis Produk yang Diproduksi PT. Tudung Putrajaya (TPJ/mergered to GPPJ) Roasted Peanuts (1979)

PT. Sinar Niaga Sejahtera (SNS) Distribution Company (1994) PT. Garudafood Putra Putri Jaya (GPPJ) Coated Peanuts (1995)

PT. Bumi Mekar Tani (BMT) Farming Division (1996) PT. Garudafood Jaya (GFJ/mergered to GPPJ) Biscuit (1997)

B. LOKASI DAN TATA LETAK

Grup Garudafood mempunyai delapan pabrik produksi yaitu PT. Garudafood Putra Putri Jaya (Roasted Peanut Division) di Pati (Jawa Tengah) dan Cimahi (Jawa Barat), PT. Garudafood Putra Putri Jaya (Coated Peanut Divison) di Pati (Jawa Tengah) dan Lampung, PT. Garudafood Putra Putri Jaya (Biscuits Division) di Gresik (Jawa Timur), PT. Tri Manunggal Sejati (Jelly Division) dua pabrik di Tangerang dan satu pabrik lagi di Kletek (Jawa Timur). PT. Garudafood Putra Putri Jaya cabang Lampung berada di Jalan Ir. Sutami KM 6 Desa Campang Raya Kecamatan Tanjung Karang Timur Kota Bandar Lampung. Keadaan geografis PT. Garudafood Putra Putri Jaya – Lampung terletak di daerah yang strategis, bersih dan bebas banjir. Batas-batas sekitar lokasi pabrik PT. Garudafood Putra Putri Jaya – Lampung adalah:

Utara : Jalan Raya Ir. Sutami

Timur : Sawah penduduk

Selatan : Bukit/tanah kosong

Barat : Pabrik penggilingan jagung

Penataan letak bangunan dan susunan ruang produksi di PT . Garudafood Putra Putri Jaya – Lampung diatur sedemikian rupa untuk mengoptimalkan dan mengefisiensikan keterkaitan antara proses, pekerjaan, aliran bahan, aliran informasi, dan metode operasi sehingga proses produksi dapat berjalan secara efektif dan efisien.

Kegiatan produksi dibagi menjadi dua bagian, yaitu Unit 1 untuk Coated Peanut & Pilus Divison, dan Unit 2 untuk produk snack LEO (keripik kentang, cassava chip, dan keripik pisang). Ruang produksi yang terdapat pada lantai 1 terbagi menjadi beberapa ruangan, yaitu ruang campur tepung, gudang bahan baku, ruang stock preparation, ruang product development, ruang coating, ruang frying, ruang packing, QC dan Laboratorium, gudang finish good, ruang rewinder, gudang bahan pembantu, ruang ekspedisi, dan ruang PPIC. Sedangkan lantai 2 terdapat ruang kantor produksi agar memudahkan aliran informasi, monitoring, dan administrasi proses produksi.

C. STRUKTUR ORGANISASI

PT. Garudafood Putra Putri Jaya – Lampung menginduk pada PT. Garudafood Putra Putri Jaya – Pusat dan dipimpin oleh seorang Plant Manager. yang bertanggung jawab kepada Manufacturing Director. Plant Manager ini membawahi lima orang manager yaitu manager PGA, manager FA, manager PPIC, manager Produksi dan manager Teknik.

Struktur organisasi secara fungsional di PT. Garudafood Putra Putri Jaya – Lampung, terbagi dalam beberapa departemen antara lain :

1. PGA (Personal General Affair), merupakan departemen yang menangani

masalah karyawan, recruitment karyawan baru, kantin, security, kendaraan, dan urusan umum lainnya.

2. Produksi (Production), merupakan departemen inti yang menangani

masalah produksi yang terdiri dari unit 1 (coated peanut) dan unit 2 (snack LEO).

3. Teknik (Engineering), merupakan departemen yang menangani masalah

mesin, alat produksi, mekanik, elektrik, konstruksi, utility, genset, proyek maitenence, dan bangunan.

4. PPIC (Production Planning Inventory Control), departemen yang

menangani masalah masalah perencanaan proses produksi, penyediaan dan pengontrolan bahan baku, bahan tambahan, dan bahan jadi terutama dalam gudang.

5. FA (Finance Accounting), salah satu departemen yang menangani masalah

keuangan dalam pabrik.

Sedangkan Departemen QA (Quality Assurance), PD (Product Development), PDCA (Plan Do Check Action), QC (Quality Control), dan Purcashing (Pembelian), merupakan departemen yang bertanggung jawab langsung ke Plant Manager. Bagan organisasi PT. Garudafood Putra Putri Jaya – Lampung dapat dilihat pada Lampiran 1.

D. KETENAGAKERJAAN 1. Penggolongan Karyawan

Bedirinya PT. Garudafood Putra Putri Jaya – Lampung sangat membantu pemerintah dalam mengurangi jumlah pengangguran. Hal ini disebabkan PT. Garudafood Putra Putri Jaya – Lampung mampu menyerap tenaga kerja yang banyak, karena dalam menjalankan kegiatan produksinya, PT. Garudafood Putra Putri Jaya – Lampung menggunakan karyawan yang terdiri dari karyawan tetap dan karyawan kontrak.

Tenaga kerja yang bekerja di PT. Garudafood Putra Putri Jaya – Lampung terbagi terbagi dalam empat level atau tingkatan dari yang tertinggi, yaitu Manager, Supervisor, Staff, dan Operator, dengan status karyawan terdiri dari karyawan tetap, dan karyawan kontrak. Karyawan tetap adalah karyawan yang terikat hubungan kerja untuk waktu tidak tertentu dengan perusahaan dan yang telah melampaui masa percobaan tiga bulan dengan mendapatkaan upah setiap bulan, sedangkan karyawan kontrak merupakan karyawan yang terikat hubungan kerja hanya pada waktu yang telah ditentukan.

2. Sistem Pembagian Kerja

Tingkat pendidikan karyawan pada perusahaan ini bervariasi dari SMP, SMA, Diploma, dan Sarjana. Waktu kerja di PT. Garudafood Putra Putri Jaya – Lampung bagi pekerja kantor atau non produksi, hari kerja dari Senin sampai Jumat dengan jam kerja dari 08.00-16.00 dengan waktu istirahat selama 1 jam. Hari Sabtu dengan jam kerja 08.00-14.00. Sementara itu, bagi pekerja pabrik, diberlakukan sistem shift yang terdiri dari 3 shift yaitu shift 1 (pukul 07.00-15.00), shift 2 (pukul 15.00-23.00), dan shift 3 (pukul 23.00-07.00). Pertukaran shift, dilakukan satu minggu sekali sesuai dengan kebutuhan operasional perusahaan dengan memperhatikan keselamatan dan kesehatan karyawan. Apabila produksi berjalan lembur wajib pada hari Sabtu dan Minggu, maka pekerja yang terkait tetap masuk dan dihitung lembur.

3. Sistem Pembayaran Gaji

Sistem pembayaran gaji di PT. Garudafood Putra Putri Jaya – Lampung, didasarkan pada golongan dan jabatan pekerja sesuai dengan tingkat pendidikan, tanggung jawab, keahlian, kemampuan, serta pengalaman yang dibutuhkan untuk jabatan tersebut. Pembayaran gaji karyawan tetap dan kontrak dilakukan setiap awal bulan. Upah lembur diberikan kepada pekerja yang melakukan kerja lembur, yaitu pekerjaan yang melebihi dari jam yang ditentukan atau pada hari-hari besar. Perhitungan upah lembur berbeda-beda tergantung hari dimana pekerja lembur dan jumlah jam lembur.

4. Jaminan Sosial dan Kesejahteraan

Pihak perusahaan menyadari bahwa perputaran roda usaha akan berjalan degan baik jika karyawan mendapatkan kesejahteraan yang memadai. Untuk itu, PT. Garudafood Putra Putri Jaya – Lampung memberikan fasilitas dan jaminan kesehatan dalam upaya meningkatkan kesejahteraan dan semangat kerja karyawannya.

Fasilitas yang tersedia bagi karyawan antara lain sarana kantin, masjid, loker, seragam, poliklinik, pelayanan pengobatan rawat inap dan rawat jalan, diikut sertakan menjadi peserta JAMSOSTEK (Jaminan Sosial Tenaga Kerja), pengobatan di luar kecelakaan kerja, cuti haid, cuti nikah, bantuan biaya melahirkan bagi tenaga kerja wanita, cuti tahunan, uang insentif kehadiran, tunjangan hari raya (THR), bonus, serta hadiah bagi karyawan/ti yang berprestasi. Selain itu, setiap shift malam, semua karyawan mendapat gizi tambahan. Perlengkapan karyawan juga disediakan oleh perusahaan antara lain seragam, sepatu boot, hairnet, celemek, dan masker yang diberikan sesuai dengan jenis pekerjaan.

Pihak perusahaan juga melaksanakan program keselamatan dan keamanan kerja (K3) untuk mencegah kecelakaan saat bekerja kepada karyawannya dengan mengadakan penyuluhan K3, penyediaan peralatan keselamatan kerja, serta pelatihan penanganan dan pencegahan bahaya.

E. JENIS PRODUK

PT. Garudafood Putra Putri Jaya – Lampung memproduksi beberapa jenis coated peanut (Unit 1) yang terdiri dari:

o Kacang Atom Jawa Timur (AJT) yang memiliki rasa manis, dimana

bobot bersih per kemasannya sebanyak 31 gram (AJT2)

o Kacang Atom Lokal (KAL) yang memiliki rasa gurih, dimana bobot

bersih per kemasannya sebanyak 31 gram(AGP2)

o Kacang Atom Premium (KAP) sebagai standar export untuk lokal

dengan rasa gurih lokal, memiliki tiga jenis sesuai dengan bobot bersihnya per kemasan, yaitu 500 gram (AGB), 225 gram (AG1), dan

90 gram (AG2)

o Pillus (PGP) dengan rasa gurih.

Selain memproduksi kacang atom dan pillus, PT. Garudafood Putra Putri Jaya Lampung juga memproduksi produk-produk snack (Unit 2), yaitu:

o Keripik Kentang “LEO” (LPAF) yang memiliki rasa ayam original,

dimana bobot bersih per kemasannya sebanyak 25 gram

o Cassava Chips “LEO” (LSO) dengan bobot bersih per kemasannya

sebanyak 25 gram

o Keripik Pisang “LEO” dengan bobot bersih per kemasannya sebanyak

III. TINJAUAN PUSTAKA A. KERIPIK KENTANG

Keripik kentang adalah makanan yang dibuat dari kentang (Solanum tuberosum Linn) segar berbentuk irisan tipis yang digoreng dengan penambahan bahan makanan dan atau tanpa bahan tambahan makanan lain yang diijinkan (SNI 01-4031-1996). Davis (1977) menambahkan bahwa adanya pengeringan awal pada keripik kentang akan mengurangi penyerapan minyak pada waktu penggorengan atau dengan kata lain, semakin sedikit kadar air suatu bahan maka minyak yang diserap akan sedikit. Syarat mutu keripik kentang dapat dilihat pada Tabel 2.

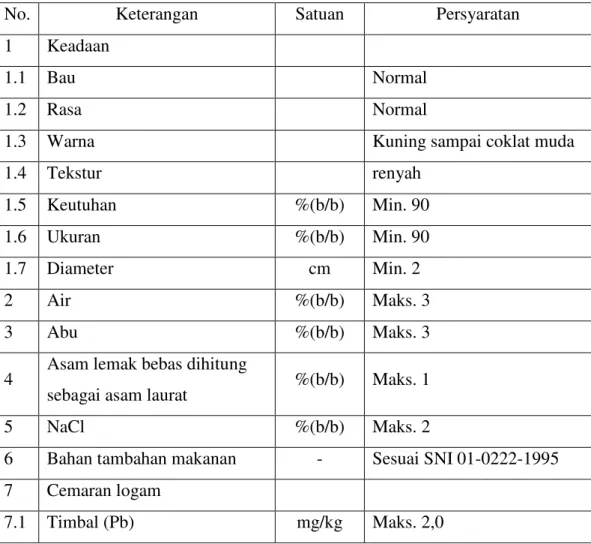

Tabel 2. Syarat mutu keripik kentang berdasarkan SNI 01-4031-1996 (BSN, 1996)

No. Keterangan Satuan Persyaratan

1 Keadaan

1.1 Bau Normal

1.2 Rasa Normal

1.3 Warna Kuning sampai coklat muda

1.4 Tekstur renyah 1.5 Keutuhan %(b/b) Min. 90 1.6 Ukuran %(b/b) Min. 90 1.7 Diameter cm Min. 2 2 Air %(b/b) Maks. 3 3 Abu %(b/b) Maks. 3

4 Asam lemak bebas dihitung

sebagai asam laurat %(b/b) Maks. 1

5 NaCl %(b/b) Maks. 2

6 Bahan tambahan makanan - Sesuai SNI 01-0222-1995 7 Cemaran logam

Tabel 2. Syarat mutu keripik kentang berdasarkan SNI 01-4031-1996 (BSN, 1996) (lanjutan)

7.2 Tembaga (Cu) mg/kg Maks. 30,0

7.3 Raksa (Hg) mg/kg Maks. 0,03

7.4 Seng (Zn) mg/kg Maks. 40,0

7.5 Timah (Sn) mg/kg Maks. 40,0

8 Arsen (As) mg/kg Maks. 1,0

9 Cemaran mikroba

9.1 Angka lempeng total Koloni/kg Maks. 1,0 x 104

9.2 E. coli APM/g < 3

9.3 Kapang Koloni/g Maks. 50

B. MUTU

Istilah mutu sangat penting bagi organisasi atau perusahaan karena mutu berdampak terhadap reputasi perusahaan, penurunan biaya, peningkatan pangsa pasar, pertanggungjawaban produk, dan dampak internasional. ISO 9000 mendefinisikan mutu sebagai derajat dari serangkaian karakteristik produk atau jasa yang memenuhi kebutuhan atau harapan yang dinyatakan. Menurut Juran (1989), mutu didefinisikan sebagai “fitness for use” (cocok atau layak untuk digunakan). Artinya suatu produk atau jasa harus dapat memenuhi kebutuhan dan keinginan pelanggan. Juran menjelaskan arti “fitness for use” sebagai: a) quality of design (mutu rancangan), sering disebut sebagai mutu absolut artinya mutu yang direncanakan atau dirancang. Menaikkan mutu rancangan akan meningkatkan biaya, tetapi dapat meningkatkan harga (nilai jual) menjadi lebih tinggi, b) quality of conformance (mutu kesesuaian), merupakan tingkat kesesuaian produk atau jasa terhadap rancangan yang sudah dibuat. Produk atau jasa dapat mempunyai rancangan yang baik tetapi dalam pembuatannya ada kemungkinan memiliki ketidaksesuaian (kekurangan).

Menurut Feigenbaum (1989), mutu produk adalah keseluruhan atau gabungan karakteristik produk dari pemasaran, rekayasa, pembuatan dan pemeliharaan yang membuat produk tersebut memenuhi harapan-harapan

konsumen. Linn (1981) menyatakan bahwa mutu suatu produk diartikan sebagai kesesuaian sifat terhadap derajat keunggulan yang dirumuskan dalam bentuk standar atau spesifikasi yang jelas. Selain itu, mutu bahan berarti kumpulan beberapa sifat yang berpengaruh nyata terhadap derajat penerimaan. Mutu memerlukan suatu proses perbaikan yang terus-menerus (continual process improvement) dengan individual yang dapat diukur, korporat, dan tujuan performa nasional. Dukungan manajemen, karyawan, dan pemerintah untuk perbaikan mutu adalah penting untuk kompetisi yang efektif di pasar global. Perbaikan mutu lebih dari suatu strategi usaha, melainkan merupakan suatu tanggung jawab pribadi, bagian dari warisan kultural, dan sumber penting kebanggan nasional. Komitmen terhadap mutu adalah suatu sikap yang diformulasikan dan didemonstrasikan dalam setiap lingkup kegiatan dan kehidupan, serta mempunyai karakteristik hubungan kita yang paling dekat dengan anggota masyarakat (Ariani, 1999).

Mutu pada industri manufaktur, selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan mutu pada proses produksi. Hal yang lebih baik adalah apabila perhatian pada mutu bukan pada produk akhir, namun pada proses produksinya atau produk yang masih ada dalam proses (work in process), sehingga bila ada kesalahan masih dapat diperbaiki. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang (rework).

Tindakan pengendalian mutu dapat diklasifikasikan menjadi empat macam, yaitu 1) pengendalian rancangan baru, yang meliputi pembentukan dan spesifikasi mutu dari segi biaya, keamanan dan keterandalan yang diperlukan untuk memenuhi kepuasan konsumen serta mencari kemungkinan sumber-sumber gangguan mutu sebelum dilakukan produksi, 2) pengendalian bahan yang masuk mencakup spesifikasi penerimaan dan penyimpangan pada tingkat mutu yang paling ekonomis, 3) pengendalian produk adalah pengendalian dari sumber produksi hingga ke pemasaran sehingga penyimpangan-penyimpangan mutu dapat dikoreksi sebelum produk-produk menjadi cacat atau tidak sesuai dihasilkan, 4) kajian proses khusus yang

melibatkan penyelidikan dan pengujian untuk menetapkan tempat penyebab terjadinya produk-produk yang tidak sesuai untuk memperbaiki karakteristik mutu dan untuk menjamin bahwa perbaikan atau tindakan korektif sudah permanen (Feigenbaum, 1989).

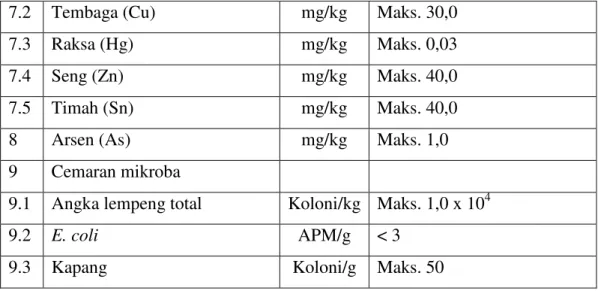

Diagram mengenai pemahaman terhadap mutu dapat dilihat pada Gambar 1.

Gambar 1. Pemahaman mengenai mutu (Muhandri dan Kadarisman, 2005) C. PENGENDALIAN PROSES SECARA STATISTIK

Pengendalian mutu merupakan penggunaan teknik dan kegiatan untuk mencapai, mendukung, dan membuktikan mutu produk dan jasa. Hal ini mencakup penetapan spesifikasi produk, desain produk dan jasa untuk memenuhi spesifikasi, proses produksi untuk memenuhi spesifikasi, inspeksi untuk menentukan kesesuaian dengan spesifikasi, dan umpan balik untuk perbaikan spesifikasi bila diperlukan (Besterfield, 1990).

Salah satu prosedur pengendalian mutu yang dapat digunakan oleh industri pengolahan adalah pengendalian proses secara statistik (Statistical Process Control/SPC). Menurut Gaspersz (1998), pengendalian proses secara statistik adalah suatu metodologi pengumpulan dan analisis data mutu, serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan tentang proses dalam sistem suatu industri untuk meningkatkan mutu produk yang dihasilkan guna memenuhi kebutuhan dan ekspektasi atau kepuasan pelanggan.

perusahaan membuat produk / jasa

karakteristik standar sesuai konsumen - syarat - kebutuhan - keinginan menetapkan permintaan

Pengendalian proses secara statistik adalah suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik-teknik statistik dalam memantau dan meningkatkan performansi proses menghasilkan produk bermutu. Pada tahun 1950-an sampai 1960-an digunakan terminologi pengendalian mutu secara statistik yang memiliki pengertian sama dengan pengendalian proses secara statistik (Gaspersz, 1998). Pengendalian proses secara statistik dan pengendalian penerimaan produk merupakan bagian dari pengendalian mutu secara statistik (Besterfield, 1990). Menurut Wayworld (2001), pengendalian mutu secara statistik adalah metode pengukuran, pemahaman, dan pengawasan variasi dalam suatu proses manufacturing. Tujuan pengendalian proses secara statistik yaitu:

1. menentukan apakah proses dalam keadaan terkendali

2. menentukan apakah proses berada dalam spesifikasi

3. identifikasi penyebab variasi

Tujuan utama pengendalian proses secara statistik adalah pengurangan variasi yang sistematik dalam karakteristik mutu kunci produk. Pengendalian proses secara statistik akan menstabilkan proses dan mengurangi variasi, sehingga menghasilkan biaya mutu yang lebih rendah dan mempertinggi posisi dalam kompetisi yang semakin ketat (Montgomery, 1996).

Pengendalian proses statistikal bertujuan untuk 1) mengendalikan dan memantau terjadinya penyimpangan mutu produk, 2) memberikan peringatan dini untuk mencegah terjadinya penyimpangan mutu produk lebih lanjut, 3) memberikan petunjuk waktu yang tepat untuk segera melakukan tindakan koreksi dari proses yang menyimpang, 4) mengenali penyebab keragaman atau penyimpangan produk (Hubeis, 1997).

Strategi pengendalian proses secara statistik adalah membawa suatu proses berada di bawah pengendalian secara statistik. Pengendalian proses secara statistik berarti proses itu dikendalikan berdasarkan catatan data yang secara terus-menerus dikumpulkan dan dianalisa agar menghasilkan informasi yang dapat digunakan dalam mengendalikan dan meningkatkan proses sehingga proses itu memiliki kemampuan untuk memenuhi spesifikasi output

yang diinginkan pelanggan (Gaspersz, 1998). Teknik-teknik pengendalian proses yang dapat digunakan berupa:

1. Lembar Pemeriksaan (Check Sheet)

2. Stratifikasi

3. Diagram Pareto

4. Histogram

5. Diagram Pencar (Scatter Diagram)

6. Diagram Tulang Ikan

7. Bagan Kendali (Control Chart)

Menurut Gaspersz (1998), langkah-langkah pengendalian proses statistikal dapat diuraikan sebagai berikut :

1. Merencanakan penggunaan alat – alat statistikal

2. Memulai menggunakan alat – alat statistikal

3. Mempertahankan atau menstabilkan proses dengan cara menghilangkan

variasi penyebab khusus yang dianggap merugikan

4. Merencanakan perbaikan proses terus-menerus melalui pengurangan

variasi penyebab umum

5. Mengevaluasi dan meninjau ulang terhadap penggunaan alat-alat

D. TEKNIK – TEKNIK PENGENDALIAN MUTU

Alat yang digunakan dalam upaya mengurangi variasi karakteristik mutu adalah sebagai berikut:

1. Bagan Kendali

Bagan kendali pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell Telephone Laboratories, Amerika Serikat, pada tahun 1924 dengan maksud untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special causes variation) dari variasi yang disebabkan oleh penyebab umum (common causes variation) (Gaspersz, 2001).

Menurut Deming (2006), bagan kendali adalah suatu tampilan grafik dari suatu karakteristik mutu yang telah dihitung atau diukur dari suatu contoh produk terhadap nomor contoh atau waktu. Kegunaan bagan kendali yaitu: 1) meningkatkan produktivitas, 2) mencegah produk cacat, 3) mencegah pengaturan proses yang tidak perlu, 4) memberikan informasi tentang proses, dan 5) memberikan informasi tentang kapabilitas proses. Bagan kendali adalah grafik dengan batas kendali atas dan bawah dimana nilai pengukuran statistika beberapa sampel atau subgrup diplotkan. Pada dasarnya bagan kendali digunakan untuk mengetahui apakah suatu proses berada dalam keadaan terkendali secara statistik dan menentukan kapabilitas proses, yang selanjutnya digunakan untuk mengendalikan proses secara terus-menerus (Gaspersz, 2001).

Proses terkendali secara statistik dicirikan oleh bagan kendali yang semua titik-titik contohnya berada dalam batas-batas pengendalian (diantara batas pengendali atas dan batas pengendali bawah). Dengan demikian apabila nilai-nilai yang ditebarkan pada bagan kendali jatuh diluar batas pengendali, maka dapat dinyatakan bahwa proses berada dalam keadaan tidak terkendali secara statistik (Gaspersz, 1998).

Begitu pula menurut Montgomery (1996), bila proses terkendali, hampir semua titik contoh akan berada diantara kedua batas pengendali. Titik yang berada diluar batas pengendali menandakan bahwa proses tidak terkendali, dalam hal ini perlu diadakan penyelidikan untuk menemukan

penyebabnya dan perbaikan pada proses untuk menghilangkan penyebab tersebut.

Berdasarkan sifat atribut dan variabel dari parameter mutu yang diukur, ada dua macam bagan pengendalian proses yaitu bagan pengendalian atribut dan bagan pengendalian variabel. Bagan kendali atribut digunakan untuk mengendalikan sifat-sifat atribut seperti cacat normal, baik-buruk, tolak-terima, dan lain-lain. Bagan kendali variabel digunakan untuk mengendalikan sifat-sifat yang dapat diukur dengan piranti fisik, misalnya berat satuan, kadar air, kadar gula, berat jenis, dan sebagainya (Soekarto, 1990).

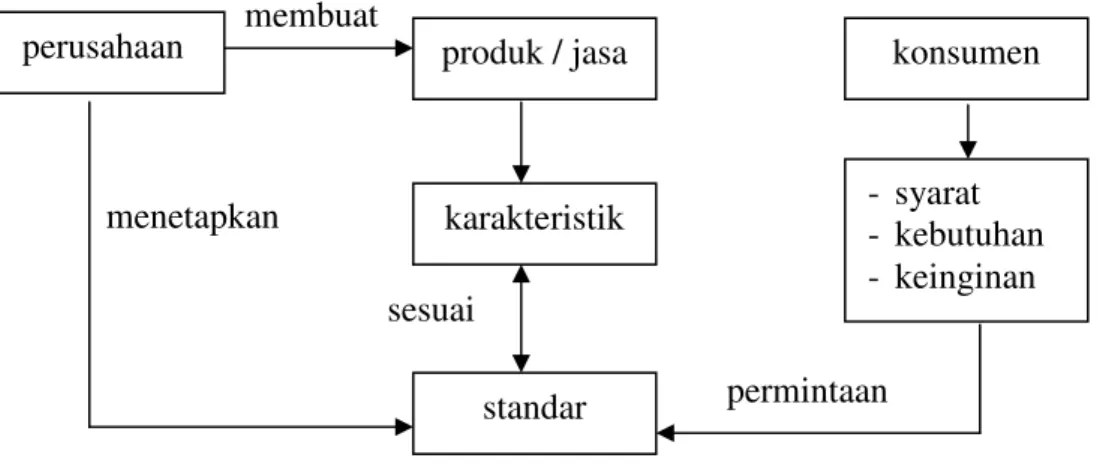

Menurut Gaspersz (2001), bagan kendali dapat digunakan sesuai kebutuhan seperti ditunjukkan melalui diagram alir penggunaan bagan – bagan kendali dalam Gambar 2.

Gambar 2. Diagram alir penggunaan bagan-bagan kendali (Gaspersz, 2001) Bagan kendali X-bar (rata-rata) dan R (Range) digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinyu, sehingga bagan kendali X-bar dan R sering disebut sebagai bagan kendali untuk data variabel. Bagan kendali X-bar menjelaskan kepada kita tentang

apakah perubahan-perubahan telah terjadi dalam ukuran titik pusat (central tendency) atau rata-rata dari suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti peralatan yang dipakai, peningkatan temperatur secara gradual, perbedaan metode yang digunakan dalam shift, material baru, tenaga kerja baru yang belum dilatih, dan lain-lain. Sedangkan bagan kendali R (Range) menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti bagian peralatan yang hilang, minyak pelumas mesin yang tidak mengalir dengan baik, kelelahan pekerja, dan lain-lain (Gaspersz, 2001). Menurut Tapiero (1996), bagan kendali X-bar digunakan untuk mengetahui tingkat mutu proses rata-rata, sedangkan bagan kendali R digunakan untuk mengetahui kisaran atau keragaman mutu.

Menurut Gaspersz (2001), pembuatan bagan kendali individual X dan MR (Moving Range = rentang bergerak) diterapkan pada proses yang menghasilkan produk relatif homogen, misalnya dalam cairan kimia, kandungan mineral dalam air, makanan, 0Brix, suhu atau sampel yang pengukurannya mahal dan lain-lain.

Bagan kendali p digunakan untuk mengukur proporsi ketidaksesuaian (penyimpangan atau sering disebut cacat) dari item-item dalam kelompok yang sedang diinspeksi. Dengan demikian bagan kendali p digunakan untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat spesifikasi mutu atau proporsi dari produk yang cacat yang dihasilkan dalam suatu proses. Proporsi yang tidak memenuhi syarat didefinisikan sebagai rasio banyaknya item yang tidak memenuhi syarat dalam suatu kelompok terhadap total banyaknya item dalam kelompok itu. Item-item itu dapat mempunyai beberapa karakteristik mutu yang diperiksa atau diuji secara simultan oleh pemeriksa. Jika item-item itu tidak dapat memenuhi standar pada satu atau lebih karakteristik mutu yang diperiksa, maka item-item itu digolongkan sebagai tidak memenuhi syarat spesifikasi atau cacat (Gaspersz, 2001).

Bagan kendali c didasarkan pada titik spesifik yang tidak memenuhi syarat dalam suatu produk, sehingga suatu produk dapat saja dianggap memenuhi syarat meskipun mengandung satu atau beberapa titik spesifik yang cacat (Gaspersz, 2001). Menurut Gaspersz (1998), pada dasarnya setiap bagan kendali memiliki : 1) sumbu x melambangkan nomor contoh, 2) sumbu y melambangkan karakteristik output, 3) garis tengah atau central line, 4) sepasang batas pengendali, dimana satu batas pengendali ditempatkan di atas garis tengah yang dikenal sebagai Batas Pengendali Atas (BPA) atau Upper Control Limit (UCL) dan yang satu lagi ditempatkan di bawah garis tengah yang dikenal sebagai Batas Pengendali Bawah (BPB) atau Lower Control Limit (LCL).

Menurut Gaspersz (1998), pada dasarnya setiap bagan kendali memiliki:

1. Sumbu y melambangkan karakteristik mutu output

2. Sumbu x melambangkan nomor contoh

3. Garis tengah atau central line

4. Sepasang batas kendali, dimana satu batas kendali ditempatkan di atas

garis tengah dikenal sebagai upper control limit (UCL) dan batas kendali lainnya ditempatkan di bawah garis tengah dikenal sebagai lower control limit (LCL).

Tahap-tahap pembuatan bagan kendali (Gaspersz, 1998) adalah sebagai berikut:

1. Menentukan parameter mutu

2. Mengumpulkan data dan menentukan subgroup

3. Menghitung nilai rata-rata ( X ), kisaran (R), nilai rata-rata total (X ), dan nilai kisaran total (R)

4. Menghitung garis-garis batas kendali yaitu batas kendali atas (Upper

Control Limit = UCL), garis tengah (Center Line = CL), dan batas kendali bawah (Lower Control Limit = LCL)

5. Memplotkan data X dan R serta membuat bagan kendali 6. Analisa bagan kendali

2. Kapabilitas Proses

Kapabilitas proses adalah ukuran statistik dari variasi inheren pada suatu peristiwa tertentu dalam proses yang stabil. Biasanya didefinisikan sebagai lebarnya proses (variasi normal) yang dibagi oleh enam sigma dan diukur dengan menggunakan indeks kapabilitas (capability indeks, Cp), dengan kata lain Cp diartikan sebagai kesanggupan proses tersebut untuk mencapai hasil tertentu (Brue, 2002).

Menurut Gaspersz (1998), kapabilitas proses adalah kemampuan dari proses dalam menghasilkan produk yang memenuhi spesifikasi. Jika proses memiliki kapabilitas yang baik, proses itu akan menghasilkan produk yang berada dalam batas-batas spesifikasi. Sebaliknya, apabila proses memiliki kapabilitas yang tidak baik, proses itu akan menghasilkan banyak produk yang berada diluar batas-batas spesifikasi, sehingga menimbulkan kerugian karena banyak produk yang ditolak. Apabila ditemukan banyak produk yang ditolak, hal itu mengindikasikan bahwa proses produksi memiliki kemampuan proses yang rendah untuk menghasilkan output sesuai dengan yang diharapkan. Indeks kapabilitas proses (Cp) dihitung menggunakan rumus berikut:

Keterangan :

Cp = Capability Indeks

USL = Batas spesifikasi atas (Upper Specification Limit) LSL = Batas spesifikasi bawah (Lower Specification Limit) 6

σ

= Enam simpangan baku populasiR = Range

d2 = Koefisien untuk menduga simpangan baku yang besarnya

tergantung dari ukuran subgroup N = Jumlah data σ 6 LSL USL Cp − = ) 2 ( 2 d R =

σ

1 ) ( ) 1 ( | 1 1 − − = = − = N t x t x R N tIndeks Cp memiliki dua kekurangan besar. Pertama, tidak dapat digunakan kecuali terdapat baik spesifikasi atas maupun bawah. Kedua, tidak dapat menghitung data yang distribusinya tidak normal. Jika rata-rata proses tidak berada pada garis tengah pada persyarata-ratan perekayasaan, indeks Cp akan memberikan hasil yang menyesatkan. Dalam hal ini indeks Cp digantikan dengan CPK (Pyzdek, 2002). Untuk parameter yang

hanya memiliki satu spesifikasi (atas atau bawah) maka yang dipakai adalah nilai CPU (Upper Capability Indeks) dan CPL (Lower Capability

Indeks), dimana dalam perumusannya adalah sebagai berikut:

Keterangan :

CPU = Upper Capability Indeks CPL = Lower Capability Indeks µ = Nilai tengah

USL = Batas spesifikasi atas (Upper Specification Limit) LSL = Batas spesifikasi bawah (Lower Specification Limit) 3

σ

= Tiga simpangan baku populasiKeputusan atau tindakan yang dapat diambil sehubungan dengan hasil perhitungan indeks kapabilitas proses ditunjukkan oleh Tabel 3. Index kapabilitas proses tidak menunjukkan pada situasi proses berada pada tengah-tengah spesifikasi. Situasi ini akan lebih direfleksikan secara akurat dengan menghitung indeks kapabilitas proses yang baru, CPK,

berdasarkan rumus di bawah ini:

Tabel 3. Standar keputusan berdasarkan indeks kapabilitas proses

CPK Status Proses Tindakan

Koreksi CPK = Min {CPU;CPL} σ µ 3 − =USL CPU σ µ 3 LSL CPL = −

Cp (*) > 1.3 CPK (*) 1.3 Kapabilitas proses baik Tidak ada

Cp (*) > 1.3 1< CPK (*) < 1.3 Kapabilitas proses baik,

tapi menunjukkan proses tidak berada di tengah

Pemusatan proses dipandang perlu, tergantung dari situasi Cp (*) > 1.3 CPK (*) < 1 Meskipun kapabilitas Proses baik, CPK

mengindikasikan proses off centre dan ada kemungkinan proporsi yang keluar dari spesifikasi

Pemusatan proses diperlukan

1< Cp (*) < 1.3 1< CPK (*) < 1.3 Proses akan menimbulkan proporsi yang keluar dari spesifikasi

Tindakan koreksi diperlukan

1< Cp (*) < 1.3 CPK(*) < 1 Proses akan menimbulkan

proporsi yang keluar dari spesifikasi

Tindakan koreksi diperlukan

Cp (*) < 1 CPK(*) < 1 Kapabilitas proses tidak baik, proses akan selalu

memberikan proporsi yang tinggi terhadap produk yang keluar dari spesifikasi

Menurunkan variabilitas, melakukan peninjauan kembali terhadap nilai spesifikasi (*) Jika hanya terdapat satu spesifikasi maka Cp digantikan dengan CPU

3. Teknik Brainstorming

Teknik brainstorming digunakan untuk membantu dalam pembuatan diagram sebab-akibat. Menurut Gaspersz (1998), brainstorming merupakan alat penunjang lain dalam perbaikan proses. Brainstorming membantu membangkitkan ide-ide alternatif dalam suatu tim kerja yang bersifat terbuka dan bebas. Brainstorming dilakukan dengan para pekerja yang mampu mengetahui faktor-faktor penyebab dari masalah yang terjadi dan setiap pekerja memiliki kebebasan dalam mengemukakan pendapat, sedangkan peserta lain tidak boleh membantunya. Dalam pelaksanaan brainstorming perlu diperhatikan titik-titik khusus, diantaranya penataan ruang, ketentuan peraturan yang berlaku, menggunakan alat tulis, menuliskan ide-ide tersebut, menjaga suasana agar kondusif, melakukan evaluasi terhadap ide dan kumpulkan ide-ide tersebut berdasarkan kategori.

Brainstorming dapat berkaitan dengan hal-hal berikut : a) menentukan penyebab yang digunakan dan/atau solusi suatu masalah, b) memutuskan masalah apa yang perlu diselesaikan, c) anggota tim merasa bebas untuk berbicara dan memberikan ide, d) menginginkan untuk menjaring sejumlah besar persepsi alternatif, dan e) kreatifitas merupakan karakteristik outcome yang diinginkan. Menurut Gaspersz (1998), langkah-langkah dalam melakukan brainstorming adalah sebagai berikut: Putaran I

• Identifikasi topik spesifik yang akan dibicarakan • Menjelaskan aturan-aturannya ketika dimulai

• Setiap peserta harus menyumbang ide secara bergiliran • Ide yang berlebihan dapat diterima

• Hanya satu ide tiap putaran

• Tidak boleh ada yang mengkritik ide dari peserta lain • Berakhir bila setiap peserta tidak ada ide lagi

Putaran II

• Satu suara pilihan per orang per ide

• Pilih ide-ide sebanyak mungkin mungkin yang disukai

Putaran III

• Meranking ide-ide

• Memprioritaskan ide-ide untuk dipilih satu yang utama

Ide dalam brainstorming tersebut dapat digunakan untuk analisis selanjutnya. Alat yang sering membantu analisis tersebut antara lain cause and effect diagram, affinity diagram, dan tree diagram. Hal-hal yang perlu diperhatikan dalam melaksanakan brainstorming antara lain:

• Masing-masing anggota kelompok telah sependapat mengenai isu

pokok yang akan dibahas

• Harus menciptakan kondisi dimana masing-masing anggota

kelompok merasa bebas untuk mengemukakan idenya

• Hindari saling kritik atau tirani dalam mengemukakan ide oleh para

anggota kelompok

• Ide yang dikemukakan perlu ditulis sebagaimana aslinya

• Pada akhir brainstorming perlu dibuat rangkuman ide-ide yang

dikemukakan

Setelah tim melakukan brainstorming dan muncul pendapat-pendapat yang mungkin menjadi masalah dalam proses kemudian tahap selanjutnya adalah menyusun diagram sebab-akibat (fishbone diagram) (Gaspersz, 1998).

4. Diagram Sebab-Akibat (Cause-Effect Diagram)

Diagram sebab-akibat adalah suatu diagram yang digunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik mutu (akibat) yang disebabkan oleh faktor-faktor penyebab itu (Gaspersz, 1998). Selain itu Ishikawa (1982) menyebutkan bahwa diagram sebab-akibat dibuat untuk menggambarkan dengan jelas macam-macam sebab yang dapat mempengaruhi mutu produk dengan jalan menyisihkan dan mencarikan hubungannya dengan sebab-akibat. Diagram sebab-akibat juga disebut diagram Ishikawa dan dikembangkan oleh Dr. Kaoru

Ishikawa. Diagram tersebut juga disebut Fishbone diagram karena berbentuk seperti kerangka ikan. Untuk membantu dalam pembuatan diagram sebab akibat biasanya digunakan teknik brainstorming (Ariani, 1999).

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk mengidentifikasi akar penyebab dari suatu masalah, membantu membangkitkan ide-ide untuk solusi suatu masalah dan membantu dalam penyidikan atau pencarian fakta lebih lanjut. Menurut Dahlgaard et al. (1998), dalam menganalisis masalah atau efek, penyebab mayor yang sering teridentifikasi diantaranya adalah mesin (machinary), bahan (material), metode (methods), manusia (men), manajemen (management), dan lingkungan (milieu/environment). Struktur diagram sebab-akibat dapat dilihat pada Gambar 3.

Gambar 3. Struktur diagram sebab-akibat (Ishikawa, 1982) Tahapan dalam pembuatan diagram sebab-akibat sebagai berikut:

1. Menentukan masalah yang digambarkan dalam sebuah kotak di

sebelah kanan dari garis panah utama.

2. Mencari faktor-faktor yang berpengaruh dan diberi garis panah

3. Mencari lebih lanjut faktor-faktor utama tersebut, dituliskan sebelah

kiri dari panah cabang serta dihubungkan dengan garis panah yang mengarah ke panah cabang

4. Mencari penyebab-penyebab utama dari diagram yang sudah lengkap

dengan brainstorming.

Diagram sebab akibat dapat dipergunakan untuk hal-hal sebagai berikut:

1. Untuk mengumpulkan sebab-sebab variasi dalam proses

2. Untuk mengidentifikasi kategori dan sub-kategori sebab-sebab yang

mempengaruhi suatu karakteristik mutu tertentu

3. Untuk memberikan petunjuk mengenai macam-macam data yang

perlu dikumpulkan

4. Diagram sebab-akibat terutama berguna dalam tahap perencanaan

(plan) dari siklus plan-do-check-action karena dapat membantu mengidentifikasi sebab-sebab proses yang mempunyai peranan bagi timbulnya efek yang tidak dikehendaki oleh pelanggan.

Fungsi diagram sebab-akibat juga dikemukakan oleh Montgomery (1996) yaitu berperan dalam memusatkan perhatian operator, bagian produksi dan pimpinan dalam masalah mutu. Diagram sebab-akibat yang dikembangkan dengan baik biasanya memajukan tingkat pemahaman terhadap proses tersebut.

IV. METODOLOGI A. KERANGKA PEMIKIRAN

Metode-metode statistik dapat digunakan untuk membantu dalam mengendalikan suatu proses dan mempelajari kemampuannya. Suatu proses merupakan satuan dari berbagai komponen dari manusia, mesin/alat, material guna menghasilkan nilai tambah dari output yang dihasilkan.

Output yang dihasilkan akan mendapat tanggapan untuk proses berikutnya bila masih dalam tahap produksi, atau juga mendapat tanggapan dari konsumen bila sudah menjadi produk jadi. Hal ini dapat diperoleh melalui informasi yang diberikan kepada pihak kelompok kerja. Informasi tersebut merupakan sistem umpan balik yang memberikan keterangan tentang baik atau buruknya suatu output. Umpan balik menjadi tanda yang utama untuk perbaikan proses. (Gaspersz, 1998).

Penggunaan pengendalian proses secara statistik merupakan satu tipe dari umpan balik yang bertujuan untuk meningkatkan mutu secara efektif. Pengendalian proses secara statistik juga bersifat preventif, karena pengendalian mutu pada proses dapat dilakukan sedini mungkin sehingga dapat mencegah terjadinya cacat. Dengan menggunakan prinsip ini, usaha peningkatan mutu akan mampu mengurangi biaya produksi.

Kegiatan magang yang dilakukan di PT. Garudafood Putra Putri Jaya – Lampung adalah menerapkan pengendalian proses secara statistik dalam rangka pengendalian mutu produk Keripik Kentang “LEO”. Parameter mutu yang dilihat secara statistik dari produk Keripik Kentang “LEO” ini adalah bobot bersih. Dengan menganalisis bobot bersih dari Keripik Kentang “LEO” ini diharapkan dapat menentukan kemampuan proses dan menentukan faktor-faktor penyebab yang dapat mempengaruhi variasi dari bobot bersih produk.

Ketidaktepatan bobot bersih produk akan berdampak kerugian terhadap salah satu pihak, dalam hal ini produsen atau konsumen. Apabila bobot bersih produk berada di atas batas standar yang sudah ditetapkan perusahaan, pihak produsen (perusahaan) akan dirugikan dan pihak konsumen akan diuntungkan. Jika bobot bersih produk berada di bawah batas standar, pihak produsen akan

diuntungkan tetapi pihak konsumen akan dirugikan. Hal ini tentu saja akan berdampak pada citra mutu dari perusahaan.

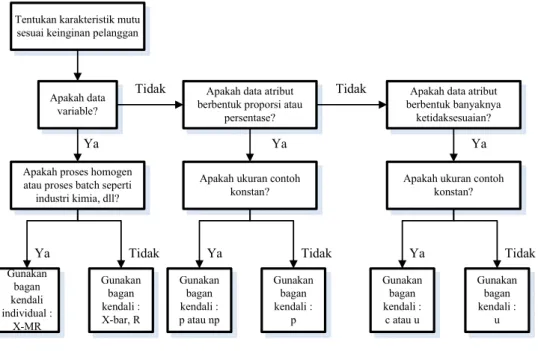

B. TAHAPAN KEGIATAN MAGANG

Secara umum, tahapan kegiatan magang dapat dilihat pada Gambar 4.