BAB III

NERACA BAHAN

Basis Perhitungan : 1 jam operasiSatuan operasi : kg/jam

Kapasitas Produksi : 4.000 ton/hari = 166.666,67 kg/jam

3.1. Pada Heat Exchanger 03 (HE-03)

Tabel LA-1 Neraca Massa Pada Heat Exchanger 01 (HE-03)

Masuk (kg/jam) Keluar (kg/jam) Komponen 26 31 33 As. Oleat 163.333,34 163.333,34 As. Stearat 1.666,67 1.666,67 As. Linoleat 1.666,67 1.666,67 H2O 333,40 316,73 16,67 TOTAL 167.000,08 167.000,08

3.2. Pada Kolom Fraksinasi 02 (KF-02)

Tabel LA-2. Neraca massa pada Kolom Fraksinasi 02 (KF-02) Masuk (kg/jam) Keluar (kg/jam) Komponen 24 25 26 As. Oleat 163.333,34 - 163.333,34 As. Stearat 1.666,67 - 1.666,67 As. Palmitat 73.838,38 73.838,38 - As. Linoleat 1.666,67 - 1.666,67 H2O 1.667,00 1.333,60 333,40 TOTAL 242.172,06 242.172,06

3.3. Pada Kolom Fraksinasi 01 (KF-01)

Tabel LA-3. Neraca massa pada Kolom Fraksinasi 01 (KF-01) Masuk (kg/jam) Keluar (kg/jam) Komponen 17 18 19 As. Oleat 163.333,34 163.333,34 - As. Stearat 1.666,67 1.666,67 - As. Palmitat 73.838,38 73.838,38 - As. Miristat 4.810,09 - 4.810,09 As. Linoleat 1.666,67 1.666,67 - H2O 8.335,00 1.667,00 6.668,00 TOTAL 253.650,15 253.650,15

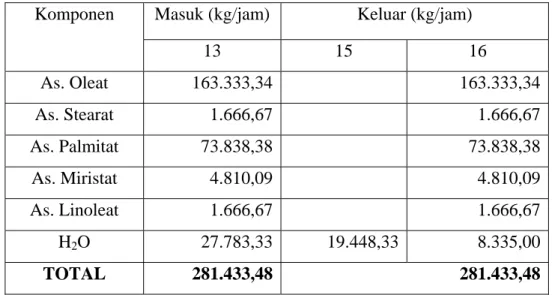

3.4. Pada Flash Tank 01 (FT-01)

Tabel LA-4. Neraca massa pada Flash Tank 01 (FT-01) Masuk (kg/jam) Keluar (kg/jam) Komponen 13 15 16 As. Oleat 163.333,34 163.333,34 As. Stearat 1.666,67 1.666,67 As. Palmitat 73.838,38 73.838,38 As. Miristat 4.810,09 4.810,09 As. Linoleat 1.666,67 1.666,67 H2O 27.783,33 19.448,33 8.335,00 TOTAL 281.433,48 281.433,48

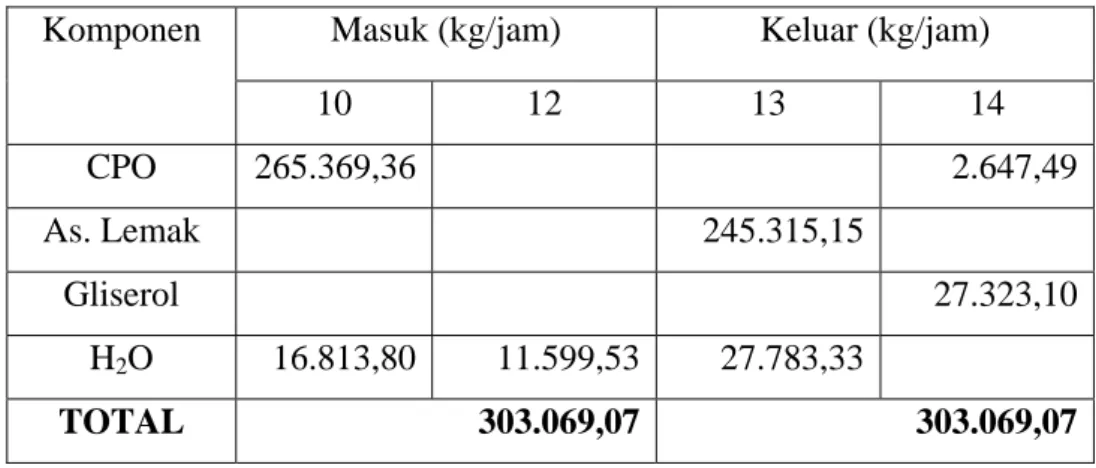

3.5. Pada Splitting 01 (SP-01)

Tabel LA-5. Neraca massa pada Splitting 01 (SP-01) Masuk (kg/jam) Keluar (kg/jam) Komponen 10 12 13 14 CPO 265.369,36 2.647,49 As. Lemak 245.315,15 Gliserol 27.323,10 H2O 16.813,80 11.599,53 27.783,33 TOTAL 303.069,07 303.069,07 3.6. Pada Separator 01 (S-01)

Tabel LA-6. Neraca massa pada Separator 01 (S-01) Masuk (kg/jam) Keluar (kg/jam) Komponen 5 7 8 9 CPO 265.369,36 265.369,36 Imp 18.204,33 18.204,33 H2O 18.575,85 1.762,05 16.813,80 TOTAL 302.149,54 302.149,54

BAB IV

NERACA ENERGI/PANAS

Basis Perhitungan : 1 jam operasiSuhu Referensi : 250C (298 K) Satuan Perhitungan : kg/jam

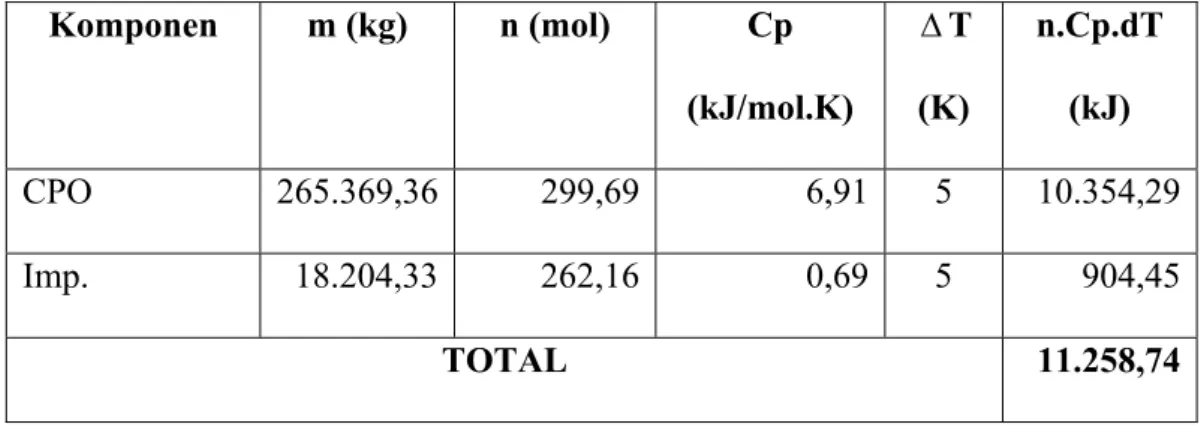

4.1. Pada Heat Exchanger 01 (HE-01)

Tabel LB-1.ΔH Bahan Masuk Pada Heat Exchanger 01 (HE-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) CPO 265.369,36 299,69 6,91 5 10.354,29 Imp. 18.204,33 262,16 0,69 5 904,45 TOTAL 11.258,74

4.2. Pada Heat Exchanger 01 (HE-01)

Tabel LB-2.ΔH Bahan Keluar Pada Heat Exchanger 01 (HE-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) CPO 265.369,36 299,69 6,91 55 113.897,18 Imp. 18.204,33 262,16 0,69 55 9.948,97 TOTAL 123.846,15

4.3. Pada Splitting 01 (SP-01)

Tabel LB-3 HΔ reaktan Pada Splitting 01 (SP-01)

Komponen Koef. Reaksi

(σ) ΔHf 298 (kJ/mol) σ. HΔ f 0298 (kJ/mol) CPO 1 -121,18 -121,18 H2O 3 -68,32 -204,96 TOTAL -326,14 4.4. Pada Splitting 01 (SP-01)

Tabel LB-4 HΔ produk Pada Splitting 01 (SP-01)

Komponen Koef. Reaksi

(σ) ΔHf 298 (kJ/mol) σ. HΔ f 0298 (kJ/mol) As. Lemak 1 -157,87 -157,87 Gliserol 3 -139,80 -419,40 TOTAL -577,27 4.5. Pada Splitting 01 (SP-01)

Tabel LB-5. HΔ Bahan Masuk Pada Splitting 01 (SP-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) CPO 265.369,36 299,69 6,91 30 62.125,74 H2O 16.813,80 934,10 0,27 30 7.566,21 H2O 11.599,53 644,42 0,27 5 869,96 TOTAL 70.561,91

4.6. Pada Splitting 01 (SP-01)

Tabel LB-6. ΔH Bahan Keluar Dari Splitting 01 (SP-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) CPO 2.647,49 2,99 6,91 230 4.752,01 H2O 27.783,33 1.543,52 0,27 230 95.852,59 As. Lemak 245.315,15 898,72 2,69 230 556.038,06 Gliserol 27.323,10 296,92 0,74 230 50.535,78 TOTAL 707.178,44

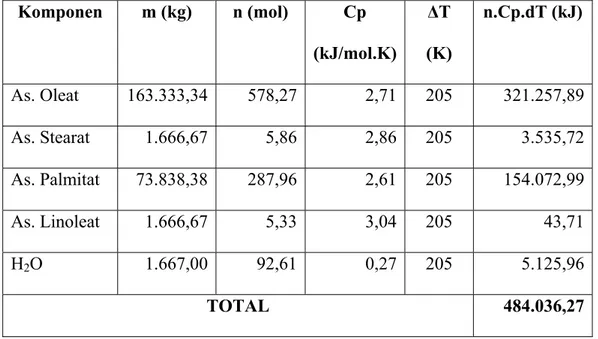

4.7. Pada Heat Exchanger 02 (HE-02)

Tabel LB-7.ΔH Bahan Masuk Pada Heat Exchanger 02 (HE-02)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Oleat 163.333,34 578,27 2,71 205 321.257,89 As. Stearat 1.666,67 5,86 2,86 205 3.535,72 As. Palmitat 73.838,38 287,96 2,61 205 154.072,99 As. Linoleat 1.666,67 5,33 3,04 205 43,71 H2O 1.667,00 92,61 0,27 205 5.125,96 TOTAL 484.036,27

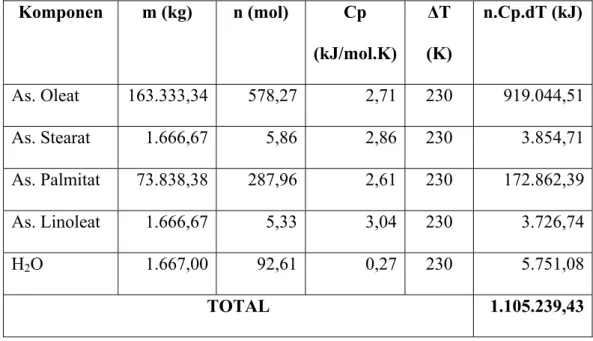

4.8. Pada Heat Exchanger 02 (HE-02)

Tabel LB-8.ΔH Bahan Keluar Pada Heat Exchanger 02 (HE-02)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Oleat 163.333,34 578,27 2,71 230 919.044,51 As. Stearat 1.666,67 5,86 2,86 230 3.854,71 As. Palmitat 73.838,38 287,96 2,61 230 172.862,39 As. Linoleat 1.666,67 5,33 3,04 230 3.726,74 H2O 1.667,00 92,61 0,27 230 5.751,08 TOTAL 1.105.239,43

4.9. Pada Heat Exchanger 03 (HE-03)

Tabel LB-9.ΔH Bahan Masuk Pada Heat Exchanger 03 (HE-03)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Oleat 163.333,34 578,27 2,71 225 352.600,13 As. Stearat 1.666,67 5,86 2,86 225 3.770,91 As. Linoleat 1.666,67 5,33 3,04 225 3.645,72 H2O 333,40 18,52 0,27 225 1.125,09 TOTAL 361.141,85

4.10. Pada Heat Exchanger 03 (HE-03)

Tabel LB-10.ΔH Bahan Keluar Pada Heat Exchanger 03 (HE-03)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Oleat 163.333,34 578,27 2,71 235 368.271,25 As. Stearat 1.666,67 5,86 2,86 235 3.938,51 As. Linoleat 1.666,67 5,33 3,04 235 3.807,75 H2O 316,73 17,59 0,27 235 1.116,08 H2O 16,67 0,93 0,27 235 59,01 TOTAL 377.192,59 4.11. Pada Condenser 01 (CD-01)

Tabel LB-11. ΔH Bahan Masuk Pada Condenser 01 (CD-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Miristat 4.810,09 21,06 1,98 205 8.549,73 H2O 6.668,00 370,44 0,27 205 20.503,85 TOTAL 29.053,58

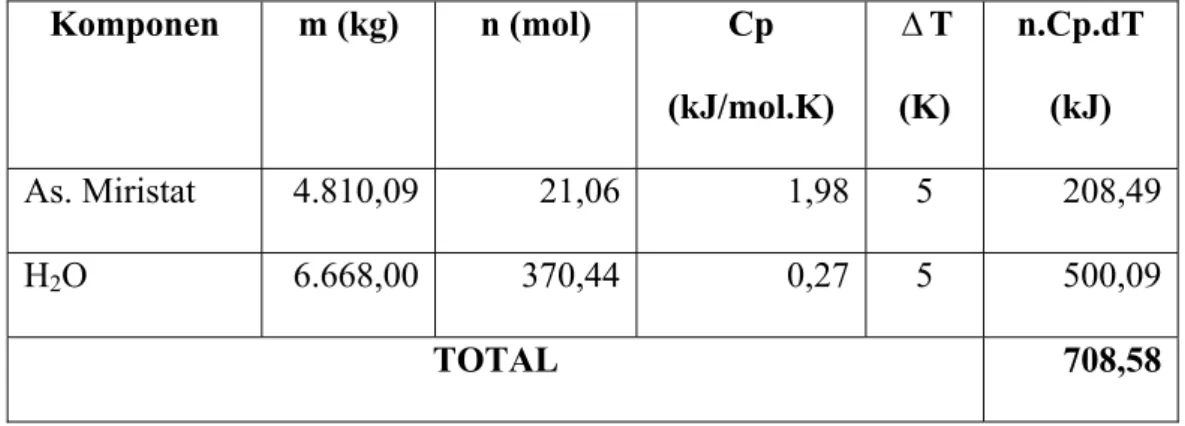

4.12. Pada Condenser 01 (CD-01)

Tabel LB-12. HΔ Bahan Keluar Dari Condenser 01 (CD-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Miristat 4.810,09 21,06 1,98 5 208,49 H2O 6.668,00 370,44 0,27 5 500,09 TOTAL 708,58 4.13. Pada Condenser 02 (CD-02)

Tabel LB-13. HΔ Bahan Masuk Pada Condenser 02 (CD-02)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Palmitat 73.838,38 287,96 2,61 205 154.072,99 H2O 1.333,60 74,09 0,27 205 4.100,88 TOTAL 158.173,87

4.14. Pada Condenser 02 (CD-02)

Tabel LB-14. HΔ Bahan Keluar Dari Condenser 02 (CD-02)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Palmitat 73.838,38 287,96 2,61 5 3.757,88 H2O 1.333,60 74,09 0,27 5 100,02 TOTAL 3.857,90 4.15. Pada Cooler 01 (CD-01)

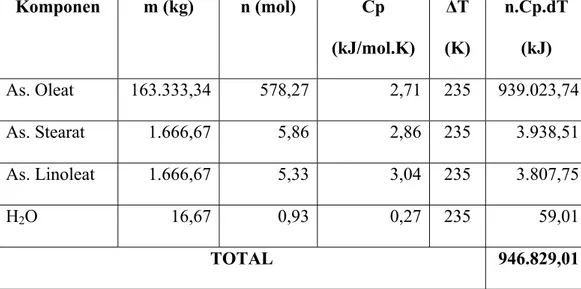

Tabel LB-15. ΔH Bahan Masuk Pada Cooler 01 (C-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Oleat 163.333,34 578,27 2,71 235 939.023,74 As. Stearat 1.666,67 5,86 2,86 235 3.938,51 As. Linoleat 1.666,67 5,33 3,04 235 3.807,75 H2O 16,67 0,93 0,27 235 59,01 TOTAL 946.829,01

4.16. Pada Cooler 01 (CD-01)

Tabel LB-16. ΔH Bahan Keluar Dari Cooler 01 (C-01)

Komponen m (kg) n (mol) Cp (kJ/mol.K) ΔT (K) n.Cp.dT (kJ) As. Oleat 163.333,34 578,27 2,71 5 7.835,56 As. Stearat 1.666,67 5,86 2,86 5 83,79 As. Linoleat 1.666,67 5,33 3,04 5 81,01 H2O 16,67 0,93 0,27 5 1,25 TOTAL 8.001,61

BAB V

SPESIFIKASI PERALATAN

5.1. Tangki CPO (T-01)

Fungsi : Untuk menampung bahan baku CPO selama 7 hari Jumlah : 10 Unit

Spesifikasi :

Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal,

alas datar.

Bahan Konstruksi :Ccarbon steel grade B Volume : 6.213,96 m3

Diameter : 68,91 m Tinggi : 120,59 m Tekanan : 197,74 psi Tebal dinding : 15,35 inchi

5.2. Tangki Gliserol (T-02)

Fungsi : Untuk menampung gliserol selama 7 hari Jumlah : 1 Unit

Spesifikasi :

Tipe :Silinder tegak dengan tutup berbentuk ellipsoidal,alas datar

Bahan Konstruksi : Carbon steel grade B Volume : 7.806,29 m

Diameter : 77,24 m tinggi : 135,.17 m Tekanan : 181,17 psi

5.3. Tangki Produk (T-03, T-04,T-05)

Fungsi : Untuk menampung produk selama 7 hari Jumlah : 6 Unit

Spesifikasi :

Tipe :Silinder tegak dengan tutup berbentuk ellipsoidal, alas datar

Bahan Konstruksi : Carbon steel grade B Volume : 9.883,34 m3 Diameter : 86,91 m Tinggi : 152,09 m Tekanan : 227,39 psi Tebal dinding : 22,47 inchi

5.4. Heat Exchanger (HE-01, HE-02, HE-03)

Fungsi : Untuk mengurangi kadar air (H2O) Jumlah : 4 Unit

Spesifikasi :

Bentuk : Silinder tegak dengan tutup dan alas berbentuk ellipsoidal, dilengkapi dengan coil pemanas.

Bahan Konstruksi : Stainless steel 316 Volume : 29,59 m3

Diameter : 3,20 m Tinggi : 6,40 m Tekanan : 26,41 psi Tebal dinding : 0,22 inchi

5.5. Flash Tank (FT-01)

Fungsi : Untuk mengurangi kadar air (H2O) Jumlah : 1 Unit

Spesifikasi :

Bentuk : Silinder tegak dengan tutup berbentuk ellipsoidal. Bahan Konstruksi :Carbon steel grade B

Volume : 60,71 m3 Diameter : 6,49 m Tinggi : 12,97 m Tekanan : 35,26 psi Tebal dinding : 0,38 inchi

5.6. Cooler (C-01)

Fungsi : Mendinginkan produk kedalam suhu kamar 300C Jumlah : 1 Unit

Spesifikasi :

Pada Shell : ID : 25 inchi Baffle : 6 Passes : 1 Pada Tube : OD : ¾ in, 18 BWG Passes : 2 5.7. Condenser (CD-01 dan CD-02)

Fungsi : Mendinginkan produk kedalam suhu kamar 300C Jumlah : 2 Unit

Spesifikasi :

jenis : Shell and Tube Pada Shell : ID : 25 in Baffle : 6 Passes : 1 Pada Tube : OD : ¾ in, 18 BWG Passes : 2 5.8. Separator (S-01)

Fungsi :Untuk memisahkan Impurities dari CPO (memurnikan CPO)

Jumlah : 1 Unit Spesifikasi :

Tipe : Silinder tegak dengan tutup dan alas berbentuk

Ellipsoidal.

Bahan Konstruksi : Carbon steel grade B Volume : 63,06 m3

Diameter : 6,62 m Tinggi : 13,24 m Tekanan : 36,22 psi Tebal dinding : 0,39inchi

5.9. Splitting (SP- 01)

Fungsi : Tempat mereaksikan CPO dengan air menghasilkan gliserol dan asam lemak

Jumlah : 1 Unit Spesifikasi :

Tipe : Silinder tegak dengan tutup dan alas berbentuk

Ellipsoidal.

Bahan Konstruksi : Carbon steel grade B Volume : 60,61 m3

Diameter : 6,49 m Tinggi : 12,97 m Tekanan : 36,72 psi Tebal dinding : 0,39inchi

5.10. Kolom Fraksinasi (KF- 01)

Fungsi : Untuk memisahkan fraksi – fraksi asam lemak Jumlah : 1 Unit

Spesifikasi :

Tipe : Silinder tegak dengan tutup dan alas berbentuk

Ellipsoidal.

Bahan Konstruksi : Carbon steel grade B Volume : 57,29 m3

Diameter : 6,31 m Tinggi : 12,61 m Tekanan : 33,91 psi Tebal dinding : 0,36 inchi

5.11. Pompa (P- 01, P-02 dan P-03)

Fungsi : Untuk pengaliran bahan baku Tipe : Pompa sentrifugal

Material pipa : commercial steel 12 in schedule 30 Panjang pipa : 163,25 ft

Effisiensi motor : 75 % Effisiensi pompa : 80 % Daya pompa : 14,00 hp Daya motor : 13,62 hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 INSTRUMENTASI

Instrumentasi merupakan alat yang sangat penting artinya dalam mengetahui besar variabel yang ada sehingga dapat diperoleh suatu harga yang diinginkan. Dengan adanya pemakaian instrument akan memberikan keuntungan sebagai berikut :

1. Penghematan terhadap proses perbaikan variabel – variabel akibat terjadinya kesalahan karena akan lebih cepat diketahui dan lebih teliti;

2. Proses dapat berjalan lebih stabil; 3. Penghematan tenaga kerja.

Fungsi Instrumentasi:

1. Indikator

Indikator adalah suatu alat yang digunakan untuk menunjukkan seberapa besar variabel pada saat itu. Jenis indicator antara lain:

• Temperatur Indikator (TI) • Pressure Indikator (PI) • Level Indikator (LI) • Recorder

• Temperatur Recorder (TR) • Flow / Laju Recorder (FR) • Pressure Recorder (PR) • Controller

Controller adalah suatu alat yang dapat mengontrol dan mengatur kondisi proses variabel, sesuai dengan yang diinginkan.

Pada umumnya alat ini dikombinasikan dengan alat antara lain, alat indikator dan valve.

Jenis kombinasi Controller antara lain: • Pressure Record Control (PRC) • Level Indikator Control (LIC) • Temperature Record Control (TRC) • Flow Record Control (FRC)

• Pressure Volume Control (PVC)

Untuk mempermudah pengoperasian atau pengaturan alat – alat tersebut, instrument dihubungkan dengan control otomatis dan pengontrolan dipusatkan pada suatu tempat disebut control room.

Pada proses industri kimia ada beberapa nilai variabel – variabel tertentu yang harus dikontrol dengan menggunakan alat – alat ukur atau instrument untuk mempertahankan agar proses tersebut tetap berada pada kondisi yang diinginkan dan selanjutnya dapat memastikan keamanan serta effisiensi suatu operasi.

Instrumentasi pada dasarnya dibagi atas :

1. Elemen Pengukur (Measuring Element) ;

Elemen pengukur adalah suatu elemen yang sensitf terhadap adanya perubahan temperatur, tekanan, laju alir maupun level ( tinggi ) fluida. Perubahan ini merupakan sinyal pada proses dan disampaikan oleh elemen pengukur ke elemen pengontrolan.

2. Elemen Pengontrol (Controlling Element) ;

Elemen pengontrolan yang menerima sinyal kemudian akan segera mengatur sumber agar perubahan – perubahan proses tersebut sama dengan nilai set point ( nilai yang diinginkan ). Dengan demikian elemen ini dapat segera memperkecil ataupun mengadakan penyimpangan yang telah terjadi.

3. Elemen Akhir (Final Control Element).

Elemen akhir merupakan elemen yang akan merubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang akan di ukur berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pemilihan penggunaan instrumentasi pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan pengaturan instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang di kontrol, maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula. Instrumen ini bekerja sebagai pengontrol. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan – perubahan yang terjadi pada variabel – variabel yang dikontrol.

Untuk mengubah variabel – variabel proses yang diinginkan dilakukan usaha secara manual instrumen ini bekerja sebagai pencatat (Recorder).

Variabel – variabel yang di ukur oleh peralatan instrumentasi antara lain : 1) Variabel utama, terdiri dari suhu, tekanan, laju alir, level cairan;

2) Variabel tambahan, terdiri dari densitas, viskositas, pH dan lain – lain. Pada pabrik asam oleat ini instrumentasi yang digunakan adalah :

a. Pengontrolan temperatur, digunakan pada semua peralatan utama; b. Pengontrolan tekanan, digunakan pada reaktor;

c. Pengontrolan laju aliran, digunakan pada semua aliran fluida;

d. Pengontrolan fluida tinggi (level), digunaka pada tangki penyimpanan dan tangki air.

6.2 KESELAMATAN KERJA SECARA UMUM

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, kerena itu aspek ini harus di perhatikan secara serius dan terpadu. Untuk maksud tersebut perlu di perhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan setelah pabrik beroperasi.

Sebagai pedoman pokok dalam usaha penanggulangan masalah keselamatan kerja Pemerintah RI telah mengeluarkan Undang – undang keselamatan kerja pada tanggal 12 Januari 1970 dengan lembaran Neraga RI No 1 tahun 1970.

Untuk menjamin adanya keselamatan kerja maka dalam perancangan pabrik perlu di pertimbangkan hal – hal sebagai berikut :

• Penanganan dan pengangkutan bahan harus seminimal mungkin; • Setiap ruang gerak harus aman dan tidak licin;

• Jarak antara mesin - mesin dan antara lain harus cukup luas;

• Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran; • Tanda - tanda pengamatan harus dipasang pada setiap tempat yang berbahaya.

Dengan memperhatikan hal tersebut, maka diharapkan keselamatan kerja akan lebih terjamin sehingga produksi dapat berjalan dengan lancar.

6.3 KESELAMATAN KERJA SECARA KHUSUS

Pada pabrik pembuatan Asam Oleat, usaha – usaha pencegahan terhadap bahaya - bahaya yang mungkin terjadi dilakukan sebagai berikut :

Keselamatan kerja terhadap kebakaran dan peledakan a. Peralatan perlindungan diri

Bahan - bahan yang mudah dibakar / meledak harus disimpan ditempat yang aman dan dikontrol secara teratur

Peralatan pabrik yang berupa bejana atau tangki, dibuat man - hole dan hand - hole yang cukup untuk pemeriksaan peralatan

Fire extinguiser disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil

Fier hydrant ditempatkan pada jarak 100 m, didaerah storage, proses dan perkantoran

Fire water spinkler dipasang pada daerah peralatan yang beroperasi pada suhu tinggi

Gas detektor dipasang pada daerah proses, storage dan daerah perpipaan dan dihubungkan dengan aliran gas diruang control untuk mendeteksi kebocoran gas

Kebakaran melalui asapnya. Smoke - detektor ditempatkan pada setiap sub- station listrik untuk mendeteksi.

b. Peralatan perlindungan diri

Didalam lokasi pabrik disediakan peralatan perlindungan diri, yaitu: • Pemakaian dan perlengkapan pelindung ;

• Sepatu pengaman ; • Masker udara ; • Pelindung mata ; • Sarung tangan.

c. Keselamatan kerja terhadap listrik

Adapun hal - hal yang perlu diperhatikan terhadap keselamatan kerja pada bahaya listrik adalah :

• Setiap instalasi dan alat - alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya ;

• Sistem perkabelan listrik harus direncanakan secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan ;

• Sistem peralatan atau bangunan yang tinggi harus dilengkapi dengan penangkal petir yang dibumikan.

Untuk mencegah bahaya terhadap gangguan kesehatan yang perlu diperhatikan adalah :

• Setiap karyawan diwajibkan memakai pakaian kerja selama berada dilokasi pabrik ;

• Dalam menangani bahan - bahan kimia, terutama bahan kimia beracun karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut ;

• Poliklinik yang memadai disediakan dilokasi pabrik. e. Pencagahan terhadap bahaya mekanis

• alat - alat dipasang dengan penahan yang cukup berat, untuk mencegah kemungkinan jatuh atau terguling ;

• Pada peratalan berbahaya harus diberikan pagar pengaman ;

• Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat ; • Untuk mencapai keselamatan kerja yang tinggi, maka perlu ditambahkan

nilai - nilai disiplin bagi karyawan ;

• Setiap karyawan bertugas dengan pedoman - pedoman yang diberikan ; • Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan

kepada atasan ;

• Peralatan dan perlengkapan keselamatan kerja harus digunakan bila diperlukan ;

• Setiap karyawan harus saling mengingatkan setiap perbuatan yang dapat menimbulkan bahaya ;

Adapun terjadi kecelakaan kerja seperti terjadi kebakaran pada pabrik, maka hal - hal yang harus dilakukan adalah :

1. Mematikan seluruh kegiatan pabrik baik mesin maupun listrik ;

2. Mengaktifkan alat pemadam kebakaran; dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi yaitu :

a) Instalasi pemadam dengan air ;

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang, kertas dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut. Sebagai sember air biasanya digunakan air tanah yang dialirkan melalui pipa – pipa yang dipasang pada instalasi tertentu sekitar areal pabrik. Air ini dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik sendiri, sehingga tidak terganggu apabila aliran listrik pada pabrik dimatikan ketika kebakaran terjadi.

b) Instalasi pemadam dengan CO2 ;

c) yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas bertekanan CO2 yang disambung secara seri menuju nozzel – nozzel. Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat penyimpanan tangki dan juga pemadam pada instalasi listrik. d) Instalasi pemadam dengan busa udara ;

Busa yang bertekanan yang keluar dari alat pemadam kebakaran akan mendinginkan sumber kebakaran dan menyelimuti serta melindungi sumber kebakaran dari kemungkinan masuknya O2.

e) Instalasi pemadam dengan debu ;

Debu pemadam cocok digunakan untuk kebakaran yang berupa lidah api, kebakaran gas dan pelarut organik bertekanan yang bocor.

BAB VII

UTILITAS DAN SARANANYA

Utilitas dalam suatu pabrik adalah sarana penunjang utama dalam kelancaran operasi. Mengingat pentingnya utilitas ini, maka segala sarana dan prasarananya haruslah direncanakan sedemikian rupa sehingga dapat menjamin kelangsungan operasi pabrik. Berdasarkan kebutuhannya, utilitas pada Pra rancangan Pembuatan Asam Oleat dari Crude Palm Oil (CPO) dengan Kapasitas 4.000 ton/hari ini meliputi:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan listrik 5. Kebutuhan bahan bakar 6. spesifikasi peralatan utilitas 7. Unit pembuangan limbah

7.1. Kebutuhan Uap (Steam)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. Adapun kebutuhan uap pada pabrik Pembuatan Asam Oleat dari Crude Palm Oil (CPO) ini adalah :

Tabel 7.1. Kebutuhan Uap

Nama Alat kg/jam

Heat Exchanger 01 Heat Exchanger 02 Heat Exchanger 03 Splitting 52,32 288,71 7,46 295,90 TOTAL 644,39

Tambahan untuk kebocoran dan lain-lain diambil 5% dan faktor keamanan diambil sebesar 20% (Perry, 1997). Maka kebutuhan uap adalah :

Total kebutuhan uap,

= 644,39 kg/jam = 15.465,36 kg/hari Tambahan untuk kebocoran,

= 5% x 15.465,36 = 773,27 kg/hari Faktor keamanan,

= 20% x 15.465,36 = 3.093,07 kg/hari Total uap yang dihasilkan ketel,

= (15.465,36 + 773,27 + 3.093,07) kg/hari = 19.331,70 kg/hari

Diperkirakan 80% kondensat dapat digunakan kembali (Evans, 1978), sehingga kondensat yang digunakan kembali adalah :

= 80% x 19.331,70 = 15.465,36 kg/hari Kebutuhan air tambahan ketel,

7.2. Kebutuhan Air

Kebutuhan air pada Pra rancangan pabrik Pembuatan Asam Oleat dari Crude Palm Oil (CPO) ini mencakup kebutuhan air umpan ketel, proses, pendinginan dan domestik.

Kebutuhan air untuk pendingin adalah sebagai berikut :

Tabel 7.2. Kebutuhan Air Untuk Pendingin

Nama Alat kg/jam

Kondenser 01 Kondenser 02 Cooler 452,07 2.461,18 14.973,32 TOTAL 17.886,57

Total kebutuhan air untuk pendingin,

= 17.886,57 kg/jam = 429.277,68 kg/hari

Air yang telah digunakan sebagai pendingin dapat dimanfaatkan kembali setelah diproses di water cooling tower. Selama proses sirkulasi terjadi kehilangan akibat penguapan, blow down dan selama pengaliran, sehingga penambahan air segar sebanyak : Wm = We + Wd + Wb (Perry,1997) We = 0,00085 x Wc (T1-T2) (Perry,1997) Wb = 1 − S We (Perry,1997) Dimana :

Wm = Air segar yang harus ditambahkan, m3/hari We = Air yang hilang akibat penguapan, m3/hari Wb = Air yang terhembus (blow down), m3/hari

Wd = Air yang hilang sepanjang aliran, m3/hari

0,1% s/d 0,2% ; diambil 0,2% (Perry,1997) Wc = Kebutuhan air untuk pendingin, kg/hari

T1 = Temperatur masuk = 50oC T2 = Temperatur keluar = 25oC

S = Perbandingan antara padatan terlarut pada air untuk pendingin dengan air yang ditambahkan = 3 s/d 5 ; diambil s = 5

(Perry, 1997) Densitas (ρ) air 996,53 kg/m3 pada suhu 250C dan tekanan 1 atm

Laju alir volumetrik air pendingin,

Wc = kg/m 996,53 kg/hari 429.277,68 3 = 430,77 m 3/hari Maka : We = 0,00085 (430,77) (50 – 25) = 9,15 m3 /hari Wb = 1 5 /hari m 9,15 3 − = 2,29 m 3 /hari Wd = 0,002 x 430,77 m3/hari = 0,86 m3 /hari

Air tambahan yang dibutuhkan untuk air pendingin : Wm = 9,15 + 2,29 + 0,86 = 12,30 m3

/hari

= 12.258,85 kg/hari Air pendingin yang digunakan kembali,

= (429.277,68 – 12.258,85) kg/hari = 30.668,83 kg/hari

• Kebutuhan air umpan ketel = 3.866,34 kg/hari • Kebutuhan air proses,

Separator 01 = 18.575,85 kg/jam = 445.820,40 kg/hari Splitting 01 = 11.599,53 kg/jam = 278.388,72 kg/hari Total kebutuhan air proses = 724.209,12 kg/hari

• Kebutuhan air domestik (keperluan sehari-hari, kantin dan lain-lain). Kebutuhan air domestik untuk masyarakat industri diperkirakan 10 liter/jam per orang. Jumlah karyawan 105 orang.

Maka,

Kebutuhan total air domestik adalah 105 orang x 10 liter/jam per orang = 1.050 liter/jam x 0,9965 kg/liter

= 1.046,32 kg/jam = 25.111,80 kg/hari

• Kebutuhan air tambahan untuk keperluan sehari-hari (laboratorium, pencucian peralatan dan lain-lain) diperkirakan 5% dari total kebutuhan air.

Kebutuhan air tambahan,

= 5% (12.258,85 + 3.866,34 + 724.209,12 + 25.111,80) kg/hari = 38.272,30 kg/hari

Tabel 7.3. Perkiraan Kebutuhan Air di Pabrik

Kebutuhan Air kg/hari

Air pendingin Air umpan ketel Air proses Air domestik Air tambahan 12.258,85 3.866,34 724.209,12 25.111,80 38.272,30 TOTAL 803.718,41

Unit Pengolahan Air

Kebutuhan air untuk Pra rancangan Pabrik Pembuatan Asam Oleat dari Crude Palm Oil (CPO) ini diperoleh dari air bawah tanah. Kualitas air dapat dilihat pada tabel 7.4 dan tabel 7.5.

Tabel 7.4. Sifat Fisika Air Bawah Tanah di KIM II Medan

No Parameter Range (mg/liter)

1 Padatan terlarut 32,80

2 Kekeruhan 290 NTU

3 Suhu 30,60 0C

4 Daya Hantar Listrik 66,20 us/cm

Tabel 7.5. Kandungan Bahan Kimia dalam Air Bawah Tanah di KIM II Medan

No Bahan Kimia Range (mg/liter)

1 Alumunium 0,020 2 Ammonia - 3 Besi 2,250 4 Fluorida 0,200 5 Klorida 4,000 6 Kromium 0,000 7 Mangan 0,150 8 Nitrat 0,470 9 Nitrit 0,003

10 Oksigen terlarut (DO) -

11 pH 7,100 12 Seng 0,040 13 Sianida 0,000 14 Sulfat 0,000 15 Sulfid 0,065 16 Tembaga 0,000

17 BOD 6,000

18 COD 14,000

19 Alkalinitas 29,000

20 Kesadahan 36,000

(Sumber: Laporan PDAM KIM II Medan, 2007)

Air dipompakan ke lokasi pabrik untuk diolah dan dipergunakan sesuai dengan keperluan. Pengolahan air pada pabrik ini terdiri dari beberapa tahap, yaitu:

1. Pengendapan

Air dari bak penampung dialirkan kedalam bak pengendapan dimana partikel-partikel padat yang berdiameter besar akan mengendap secara gravitasi tanpa bantuan bahan kimia. Ukuran partikel yang mengendap ini berkisar antara 10-1 sampai 10-3 m (Alaert, 1987)

Massa air yang dibutuhkan untuk 1 hari, = 803.718,41 kg/hari Volume, = ρ m = 3 / 53 , 996 kg/hari 803.718,41 m kg = 806,52 m 3 /hari Faktor keamanan, 20% = (1+0,2) x 806,52 m3/hari = 967,82 m3/hari

Direncanakan : Panjang bak = 3 x lebar bak Tinggi bak = 2 x lebar bak Sehingga, volume :

= p x l x t = l3 967,82 = l3 ⇒ l = 31,11 m

Maka,

Panjang bak = 3 x 31,11 m = 93,33 m Lebar bak = 31,11 m

Tinggi bak = 2 x 31,11 m = 62,22 m

2. Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan didalam air. Air dari pengendapan dialirkan kedalam klarifier setelah diinjeksikan dengan larutan alum, Al2(SO4)3, dan soda abu, Na2CO3. Al2(SO4)3 berfungsi sebagai koagulan.

Alum biasanya digunakan masing-masing sebesar 5-50 ppm terhadap jumlah air yang diolah (Hammer, 1979). Berdasarkan jumlah alkalinitas untuk menghilangkan turbiditas air, diketahui 1 mg/liter alum bereaksi dengan 0,5 mg/liter alkalinitas air, sedangkan perbandingan antara Al2(SO4)3 dengan Na2CO3 adalah 1 : 0,53 (Hammer, 1979).

Total kebutuhan air = 803.718,41 kg/hari Jumlah alkalinitas = 29 ppm

Jumlah Al2(SO4)3 yang digunakan,

= 29 10 6 5 , 0 1 − x x x 803.718,41 kg/hari = 46,61 kg/hari

Jumlah Na2CO3 yang digunakan, = 0,53 x 46,61 kg/hari = 24,71 kg/hari

3. Filtrasi

Proses filtrasi dilakukan dengan menggunakan penyaring pasir (sand filter). Sand filter ini berfungsi unuk menyaring kotoran/flok yang masih

terkandung atau tertinggal di dalam air. Sand filter yang digunakan terdiri dari 3 lapisan, yaitu :

¾ Lapisan I terdiri dari pasir hijau, setinggi 24 in = 60,96 cm ¾ Lapisan II terdiri dari antrasit, setinggi 12,5 in = 31,75 cm ¾ Lapisan III terdiri dari batu grafel, setinggi 7 in = 17,78 cm

(Pengolahan air PT. KIM II, 2007)

Pada bagian bawah sand filter dilengkapi dengan strainer agar air menembus celah-celah pasir secara merata. Daya saring sand filter akan berkurang sehingga diperlukan pencucian (back wash) secara berkala (Sugiharto, 1987). Dari penyaring ini, air dipompakan ke menara air sebelum didistribusikan ke berbagai pemakaian air. Untuk air umpan ketel masih diperlukan lagi pengolahan air lebih lanjut, yaitu demineralisasi dan deaerasi.

Untuk air domestik dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air agar syarat air minum dapat terpenuhi. Klor yang digunakan biasanya dalam bentuk kaporit CaClO2. Kebutuhan air domestik = 25.111,80 kg/hari

Kaporit yang direncanakan mengandung klorin 30%

Kebutuhan klorin = 2 ppm dari berat air (Gordon,1968)

Kebutuhan kaporit = 3 , 0 25.111,80 10 2 6 x x − = 0,17 kg/hari 4. Demineralisasi

Air untuk umpan ketel harus air murni dan bebas dari garam-garam terlarut, untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah sebagai berikut,

• Menghilangkan kation-kation Ca2+, Mg2+

• Menghilangkan anion-anion S2-, NO

32-, NO22- Cl-, F -Alat demineralisasi dibagi atas :

a. Penukar kation (Cation Exchanger)

Berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang dipakai. Proses yang terjadi adalah pertukaran antara kation Ca2+ dan Mg2+ yang larut dalam air dengan kation hidrogen dari resin. Resin yang digunakan bersifat asam dengan merek Amberlite IR-120 Plus (Baron, 1982).

Reaksi yang terjadi :

2H+R + Ca2+ → R2Ca + 2 H+ 2H+R + Mg2+ → R2Mg + 2H+ 2H+R + Al2+ → R2Al + 2 H+ 2H+R + Fe2+ → R2Fe + 2 H+ 2H+R + Mn2+ → R2Mn + 2 H+ 2H+R + Zn2+ → R2Zn + 2 H+

Untuk regenerasi resin agar aktif kembali, digunakan H2SO4 dengan reaksi sebagai berikut : H2SO4 + Ca2+ → CaSO4 + 2H+ H2SO4 + Mg2+ → MgSO4 + 2H+ H2SO4 + Al2+ → AlSO4 + 2H+ H2SO4 + Fe2+ → FeSO4 + 2H+ H2SO4 + Mn2+ → MnSO4 + 2H+ H2SO4 + Zn2+ → ZnSO4 + 2H+ Perhitungan kesadahan kation :

Kebutuhan air untuk umpan ketel = 3.866,34 kg/hari Kesadahan awal terhadap Ca2+ dan Mg2+,

= kg 1 kgrain 15,4322 10 kg/hr 4 36x3.866,3 6 x = 2,15 kgrain/hari Kesadahan awal terhadap Al2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 02 , 0 6 = 0,001 kgrain/hari Kesadahan awal terhadap Fe2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 25 , 2 6 = 0,13 kgrain/hari Kesadahan awal terhadap Mn2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 15 , 0 6 = 0,009 kgrain/hari Kesadahan awal terhadap Zn2+,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 04 , 0 6 = 0,002 kgrain/hari Total kesadahan kation,

= (2,15 + 0,001 +0,13 + 0,009 + 0,002) kgrain/hari = 2,29 kgrain/hari

Resin yang digunakan memiliki EC (exchanger capacity) = 20 kgrain/ft3 (Nalco water Handbook, 1982). Exchanger capacity adalah kemampuan penukar

ion (ion exchanger) untuk menukar ion yang ada pada air yang dilaluinya. Direncanakan volume kation exchanger 5 ft3

Jumlah air yang yang diolah setiap regenerasi,

= hari kgrain hari kg x ft kgrain x ft / 29 , 2 / 3.866,34 / 20 5 3 3 = 168.835,81 kg Waktu regenerasi, = hr kg / 3.866,34 kg 168.835,81 = 43,67 hari

Untuk regenerasi dipakai H2SO4 8% dimana pemakaiannya sebanyak 0,7025 lb H2SO4/gallon (Nalco water Handbook, 1982) = 2,3838 kg H2SO4/ft3. Maka kebutuhan H2SO4, = hr ft kg x ft 67 , 43 / 3838 , 2 5 3 3 = 0,27 kg/hari

b. Penukar anion (Anion Exchanger)

Penukar anion berfungsi untuk pertukaran anion negatif yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan merk R-Dowex dengan reaksi :

2ROH- + H2SO4 → RSO42- + 2 H2O

Untuk regenerasi dipakai larutan NaOH dengan reaksi : RCL- + NaOH → NaCl + ROH

-Dari tabel 7.5 diperoleh anion yang terkandung dalam air PAM KIM II adalah S2-, NO32-, NO22- Cl-, F-.

Perhitungan kesadahan anion :

Kebutuhan air untuk umpan ketel = 3.866,34 kg/hari Kesadahan awal terhadap S2-,

= kg 1 kgrain 15,4322 10 kg/hr 6,34 0,065x3.86 6 x = 0,004 kgrain/hari

Kesadahan awal terhadap NO32-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 47 , 0 6 = 0,003 kgrain/hari Kesadahan awal terhadap NO22-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 003 , 0 6 = 0,00002 kgrain/hari Kesadahan awal terhadap Cl-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 4 6 = 0,24 kgrain/hari Kesadahan awal terhadap F-,

= kg kgrain x hr kg x 1 4322 , 15 10 / 3.866,34 2 , 0 6 = 0,02 kgrain/hari Total kesadahan anion,

= (0,004 + 0,003 + 0,00001 + 0,24 + 0,02) kgrain/hari = 0,27 kgrain/hari

Resin yang digunakan memiliki EC (exchanger capacity) = 20 kgrain/ft3 (Nalco water Handbook, 1982). Exchanger capacity adalah kemampuan penukar ion (ion exchanger) untuk menukar ion yang ada pada air yang dilaluinya. Direncanakan volume kation exchanger 5 ft3

Jumlah air yang yang diolah setiap regenerasi,

= hr kgrain hr kg x ft kgrain x ft / 27 , 0 / 3.866,34 / 20 5 3 3 = 1.431.977,78 kg Waktu regenerasi, = hr kg kg / 3.866,34 78 , 977 . 431 . 1 = 370,37 hari

Untuk regenerasi dipakai NaOH dimana pemakaiannya sebanyak 4,5 lb NaOH/gallon (Nalco water Handbook, 1982) = 2,3838 kg H2SO4/ft3.

Maka kebutuhan NaOH,

= hr ft lb x ft 37 , 370 / 5 , 4 5 3 3 = 0,06 lb/hari = 0,001 kg/hari 5. Dearasi

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) sebelum dikirimkan sebagai umpan ketel. Air hasil demineralisasi dikumpulkan pada tangki air umpan ketel sebelum dipompakan ke deaerator.

Pada deaerator ini air dipanaskan hingga 90oC sehingga gas-gas yang terlarut dalam air seperti O2 dan CO2 dapat dihilangkan, sebab gas CO2 dapat

bersifat korosif. Pemanasan ini berfungsi untuk mencegah perbedaan suhu yang besar antara umpan air dengan suhu didalam ketel sehingga beban ketel dapat dikurangi.

7.3. Kebutuhan Bahan Kimia

Kebutuhan bahan kimia meliputi sebagai berikut : 1. Al2(SO4)3 = 46,61 kg/hari 2. Na2CO3 = 24,71 kg/hari 3. H2SO4 = 0,27 kg/hari 4. NaOH = 0,001 kg/hari 5. Kaporit = 0,17 kg/hari 7.4. Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut : Tabel 7.6. Kebutuhan listrik pada pabrik

Nama Alat Daya Listrik (hp)

Unit Proses Unit Utilitas

Ruang Kontrol dan Laboratorium Penerangan dan Kantor

Bengkel 9,45 24,39 16,60 24,00 15,00 TOTAL 89,44

Faktor keamanan diambil 10% maka total kebutuhan listrik : = 1,1 x 89,44 = 98,384 Hp = 44,72 kW

= 8 , 0 72 , 44 = 55,9 kW

Untuk prarancangan dipakai :

Diesel generator AC, 300 kW, 220-240 Volt, 50 Hz, 3 Phase

Jumlah = 2 unit (1 unit dipakai untuk operasi normal dan 1 untuk cadangan)

7.5. Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk boiler (ketel) dan pembangkit tenaga (generator) adalah minyak solar, karena minyak solar mempunyai nilai bakar yang tinggi.

7.5.1. Bahan Bakar Generator

Daya output generator = 274,52 kW = 236.197,008 kkal/jam Digunakan bahan bakar solar dengan data :

Nilai bakar solar = 1.020 kkal/l (Laban, 1971) Densitas solar = 0,89 kg/l (Perry, 1997)

Kebutuhan bahan bakar =

l kkal jam kkal / 020 . 1 / 008 , 197 . 236 = 231,5657 l/jam Kebutuhan solar = l kg jam l / 89 , 0 / 5657 , 231 = 260,1862 kg/jam

7.5.2. Bahan Bakar Ketel

Laju steam yang dihasilkan = 15.465,36 kg/hari

Entalpi steam (2750C; 58,5 bar), Hs = 2.795,70 kkal/kg (Geankoplis, 1983) Entalpi kondensat (1500C; 4,8 bar) = 634,82 kkal/kg (Geankoplis, 1983)

Panas yang dibutuhkan ketel,

= (Hs – Hb) x total steam yang dihasilkan ketel = (2.795,70 – 634,82) kkal/kg x 15.465,36 kg/hari = 33.418.787,12 kkal/hari

Effisiensi ketel uap = 75% (Ashton,1981) Total kebutuhan panas, Qk

= 75 , 0 / ,12 33.418.787 kkkal hari = 44.558.382,82 kkal/hari = 49.509.314,42 Btu/hari = 2.062.888,09 Btu/jam

Digunakan bahan bakar minyak solar (Perry,1997) :

a. Nilai bakar (Heating Value), Nb = 11.040,45 kkal/kg b. Densitas, ρ = 8,9 kg/l

c. Effisiensi bahan bakar = 60% Kebutuhan bahan bakar,

= Qk / Nb = kg hari kg kkal hari kkal / 92 , 035 . 4 / 45 , 040 . 11 / ,82 44.558.382 = = l hari lx kg hari kg / 90 , 557 . 7 6 , 0 / 89 , 0 / 92 , 035 . 4 =

7.6. Spesifikasi peralatan utilitas

Z

Tangki Pelarutan alum,Al2(SO4)3 (T-01) Fungsi : tempat melarutkan alum, Al2(SO4)3Tipe : Silinder vertikal dengan dasar datar dan tutup datar Impeller yang digunakan : Propeller berdaun tiga

Bahan konstruksi : Carbon Steel grade C Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Kondisi fisik : Volume tangki = 0.27340 m3 Diameter tangki = 0,6146 m

Tinggi tangki = 0,9219 m Tebal tangki = 0,1604 inchi Daya pengaduk= 0,000009 hp

Z

Tangki Pelarutan Na2CO3 (T-02)Fungsi : tempat melarutkan Na2CO3 Jumlah : 1 buah

Tipe : Silinder tegak dengan alas dan tutup datar Impeller yang digunakan : Propeller berdaun tiga

Bahan Konstruksi : carbon steel grade B Kondisi operasi : Temperatur : 27oC

Tekanan : 1 atm

Kondisi fisik : Diameter tangki = 0,6146 m Tinggi tangki = 0,9219 m

Tebal tangki = 0,1519 inchi Daya pengaduk= 0,000023 hp

Densitas = 1.360,94 kg/m3 = 84,96 lb/ft3

Viskositas = 3,02 x 10-4 lb/ft.detik Faktor keamanan diambil 10 %,

Vt = 0,1156 m3 x 1,1 = 0,1272 m3 Tekanan Operasi, P operasi = 14,696 psi Tekanan desain, P desain = 15,4869 psi

Z

Tangki H2SO4 (T-03)Fungsi : tempat menampung H2SO4 Jumlah : 1 buah

Tipe : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : carbon steel grade B

Kondisi operasi : Temperatur : 27oC Tekanan : 1 atm Densitas = 1.834 kg/m3 = 114,5 lb/ft3 Konsentrasi H2SO4 = 33%

Volume Tangki = 0,0196 m3

Faktor keamanan diambil 25 %, Vt = 0,0245 m3 Diameter tangki = 0,2749 m = 0,9019 ft

Tinggi tangki =0,4123 m = 1,3528 ft Tekanan Operasi, P operasi = 14,696 psi Tekanan desain, P desain = 14,9765 psi

Umur alat, n = 10 tahun

Tebal dinding tangki : = 0.14 inc

Z

Tangki NaOH (T-04)Fungsi : tempat melarutkan NaOH Jumlah : 1 buah

Tipe : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : carbon steel grade B

Kondisi operasi : Temperatur : 27oC Tekanan : 1 atm Densitas = 1.520,26 kg/m3 = 94,91 lb/ft3 Volume larutan (V2),= 0,2564 m3

Faktor keamanan diambil 25 %,Vt = 0,3205 m3 Diameter tangki = 0,6481 m = 2,1262 ft Tinggi tangki = 0,9721 m = 3,1894 ft Tekanan Operasi, P operasi = 14,696 psi

Tekanan desain, P desain = 16,1390 psi Tebal dinding tangki = 0.1633 inc

Z

Tangki Pelarutan Kaporit (T-05) Fungsi : tempat menyimpan kaporit Jumlah : 1 buahTipe : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : carbon steel grade B

Kondisi operasi : Temperatur : 27oC Tekanan : 1 atm Densitas = 1.560 kg/m3 = 97,39 lb/ft3 Volume larutan (V2),= 0,0141 m3

Faktor keamanan diambil 20 %,Vt = 0,0169 m3 Diameter tangki = 0,2431 m = 0,7977 ft Tinggi tangki = 0,3646 m = 1,1963 ft Tekanan Operasi, P operasi = 14,696 psi Tekanan desain, P desain = 14,8288 psi Tebal dinding tangki = 0.1382 inc

Z

Bak Penampungan (BP-01)Fungsi : tempat menampung air dari sumur pompa Jumlah : 1 buah

Tipe : Bak beton Bahan Konstruksi : Beton

Direncanakan : Panjang bak = 3 x lebar bak Tinggi bak = 2 x lebar bak volume :61,6432 = l3 ⇒ l = 3,9503 m

Panjang bak = 3 x 3,9503 m = 11,8508 m Lebar bak = 3,9503 m

Z

Klarifier (KL-01)Fungsi : sebagai tempat untuk memisahkan kontaminan-kontaminan terlarut dan tersuspensi dari air dengan menambahkan alum yang menyebabkan flokulasi dan penambahan soda abu agar reaksi alum dengan lumpur dapat terjadi dengan sempurna.

Jumlah : 1 buah

Tipe : continous thickener

Bahan Konstruksi : carbon steel grade B Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm Diameter Klarifier, D = 7,9739 ft Tinggi klarifier = 11,9609 ft

Waktu Pengendapan,t = 2,0794 jam Daya Klarifier = 2,6471 hp

Tebal dinding klarifier = 0.2563 inc

Tekanan cairan dalam klarifier,P = 14,7473 psi

Z

Sand Filter (SF-01)Fungsi : menyaring kotoran-kotoran air dari klarifier Jumlah : 1 buah

Tipe : silinder tegak dengan tutup segmen bola Bahan Konstruksi : carbon steel grade B

Tinggi tangki = 5,2399 m = 17,1909 ft Tinggi total tangki, = 20,8139 ft

Tekanan ,P = 22,0646 psi Tebal Dinding = 0,3369 in

Z

Menara Air (MA-01)Fungsi : menampung air untuk didistribusikan sebagai air domestik dan air umpan ketel

Jumlah : 1 buah

Tipe : silinder tegak dengan tutup segmen bola Bahan Konstruksi : fiber glass

Diameter tangki = 2,2869 m = 7,5029 ft Tinggi tangki = 3,4303 m = 11,2543 ft

Z

Kation Exchanger (KE-01)Fungsi : mengurangi kation dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal Bahan : carbon steel grade B

Volume tangki, Vt = 286,9235 ft3 Tekanan operasi, P = 14,696 psi Tekanan desain, Pdesain = 21,5434 psi Tebal dinding tangki = 0,245 in

Z

Anion Exchanger (AE-01)Fungsi : mengurangi anion dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal Bahan : carbon steel grade B

Volume tangki, Vt = 251,6435 ft3 Tekanan operasi, P = 14,696 psi Tekanan desain, Pdesain = 20,7678 psi Tebal dinding tangki = 0,241 in

Z

Cooling Tower (CT-01)Fungsi : mendinginkan air pendingin bekas Jumlah : 1 unit

Jenis : mechanical induced draft Daya = 0,7897 hp

Dimensi menara,

Panjang = 2 x lebar, Lebar = tinggi

Z

Dearator (DE-01)Fungsi : memanaskan air yang dipergunakan untuk air umpan boiler dan menghilangkan gas CO2 dan O2

Jumlah : 1 unit

Densitas air : 995,9 kg/m3 Diameter tangki = 1,6398 m

Daya = 4,0996 m

Z

Boiler (B-01)Fungsi : memanaskan air hingga menjadi steam sebagai media pemanas Tipe : ketel pipa api

Daya boiler = 9,8037 hp

Z

Pompa (P-01)Fungsi : Mengalirkan air ke bak penampungan Type : Pompa sentrifugal

Densitas, ρ = 62,2 lb/ft3 Viskositas,µ = 0,0059 lb/ft.s

Diameter pipa ekonomis (De) = 4,8936 in Friksi (Σf) = 0,3243 ft.lbf/lbm

Daya, = 1,4881 hp

Z

Pompa (P-02)Fungsi : Mengalirkan air dari bak penampungan ke klarifier Type : Pompa sentrifugal

Densitas, ρ = 62,2 lb/ft3 Viskositas,µ = 0,0059 lb/ft.s

Diameter pipa ekonomis (De) = 4,8936 in Friksi (Σf) = 0,2788 ft.lbf/lbm

Z

Pompa (P-03)Fungsi : Mengalirkan air dari klarifier ke sand filter Type : Pompa sentrifugal

Densitas, ρ = 62,2 lb/ft3 Viskositas,µ = 0,0059 lb/ft.s

Diameter pipa ekonomis (De) = 4,8936 in Friksi (Σf) = 0,3104 ft.lbf/lbm

Daya = 1,2457 hp

Z

Pompa (P-04)Fungsi : Mengalirkan air sand filter ke menara air Type : Pompa sentrifugal

Densitas, ρ = 62,2 lb/ft3 Viskositas,µ = 0,0059 lb/ft.s

Diameter pipa ekonomis (De) = 4,8936 in Friksi (Σf),= 0,3301 ft.lbf/lbm

Daya = 1,5889 hp

Z

Pompa (P-05)Fungsi : Mengalirkan air KE ke AE Type : Pompa sentrifugal Densitas, ρ = 62,2 lb/ft3

Viskositas,µ = 0,0059 lb/ft.s

Friksi (Σf) = 0,2215 ft.lbf/lbm Daya = 0,0887 hp

Z

Pompa (P-06)Fungsi : Mengalirkan air dari AE ke dearator Type : Pompa sentrifugal

Densitas, ρ = 62,2 lb/ft3 Viskositas,µ = 0,0059 lb/ft.s

Diameter pipa ekonomis (De) = 1,8082 in Friksi (Σf) = 0,3006 ft.lbf/lbm

Wf = 0,3006 + 29,8539 = 30,1545 lb.ft/jam Daya = 0,1872 hp

Z

Pompa (P-07)Fungsi : Mengalirkan air dari cooling tower ke VLS dan VSC Type : Pompa sentrifugal

Densitas, ρ = 62,2 lb/ft3 Viskositas,µ = 0,0059 lb/ft.s

Diameter pipa ekonomis (De) = 1,2463 in = 1,6901 ft/s

Friksi (Σf) = 0,1407 ft.lbf/lbm Kerja Pompa (W),

BAB VIII

TATA LETAK PABRIK DAN LOKASI PABRIK

8.1. Gambaran Umum

Susunan peralatan dan fasilitas dalam suatu rancangan diagram alir proses merupakan syarat penting didalam memperkirakan biaya secara akurat sebelum mendirikan suatu pabrik. Sehingga dapat diperoleh perhitungan biaya secara terperinci untuk pendirian pabrik yang meliputi sarana perpipaan, fasilitas bangunan, tata letak peralatan, dan sumber arus listrik.

8.2. Lokasi Pabrik

Secara geografis penentuan lokasi pabrik sangat menentukan kemajuan dan kelangsungan dari industri tersebut, baik pada masa produksi maupun pada masa yang akan datang. Hal ini berpengaruh terhadap faktor produksi dan distri busi dari pabrik yang didirikan. Pemilihan yang tepat mengenai lokasi pabrik harus memberikan perhitungan biaya dan distribusi yang minimal serta pertimbangan sosiologi, yaitu pertimbangan dalam mempelajari sifat dan sikap masyarakat sekitar lokasi pabrik.

Berdasarkan faktor tersebut, maka unit pembuatan Asam oleat dari CPO direncanakaan berlokasi didaerah KIM II Mabar, Propinsi Sumatera Utara.

Dasar pertimbangan dalam pemilihan lokasi pabrik adaalah : a. Bahan Baku

Bahan baku berupa minyak inti sawit diperoleh dari PTP yang merupakan penghasil minyak inti sawit diderah Sumatera Utara. Proses produksi berlangsung selama 300 hari setiap tahunnya

b. Pemasaran produk

Hal-hal yang perlu diperhatikan dalam pemasaran produk adalah : - Daerah pemasaran produk serta pengaruh dan saingan yang ada. - Kemampuan daya serap pasar dan prospek pemasaran dimasa yang

akan datang.

- Jarak pemasaran dari lokasi pabrik sampai dengan daerah yang dituju.

- Sistim pemasaran yang terpakai.

- Tanah yang tersedia untuk lokasi pabrik masih cukup luas dan harganya terjangkau.

c. Transportasi

Lokasi yang dipilih dalam rencana pendirian pabrik merupakan daerah yang jauh dari keramaian penduduk dan lokasinya berdekatan dengan sumber bahan baku serta telah tersedia jalan darat yang cukup baik sebagai sarana transfortasi.

d. Kebutuhan air

Kebutuhan air tawar yang tersedia dan mengalir sepanjang tahun. Kebutuhan air berguna untuk proses, saranaa utilitas, dan keperluan rumah tangga.

Di derah ini tersedia tenaga kerja yang produktif yang berasal dari berbagai perguruan tinggi negeri dan swasta dari medan, yang tersedia dari berbagaai tingkatan, baik sarjana muda maupun sarjanaa lengkap.

f. Biaya untuk tanah

Tanah yang tersedia untuk lokasi pabrik masih cukup luas dan dalam harga yang terjangkau karena jauh dari pusat kota dan perkampungan penduduk.

g. Kondisi iklim dan cuaca

Seperti daaerah lain di Indonesia, maka iklim di sekitar lokasi pabrik relatif stabil.

8.3. Tata Letak Pabrik

Tata letak pabrik adalah suatu perencanaan dan pengintegrasian aliran dari komponen-komponen produksi suatu pabrik, sehingga diperoleh suatu hubungan yang efisien dan efektif antara operator peralatan, dan gerakan material dari bahan baku hingga produk.

Disain yang rasional yang harus memasukkan susunan areal proses, storange (persediaan) dan areal pemindahan/areal alternatif (areal handling)

dalam posisi yang efisien dan dengan melihat pada faktor-faktor sebagai berikut : a. Urutan proses produksi.

b. Pengembangan lokasi baru atau penembahan / perluasan lokasi yang belum dikembangkan pada masa mendatang.

c. Distribusi ekonomis pada pengadaan air, steam proses, tenaga listrik dan bahan baku.

d. Pemeliharaan dan perbaikan.

e. Keamanan (safety) terutama dari kemungkinan kebakaran.

f. Bangunan, menyangkut luas bangunan, kondisi bangunan dan konstruksinya yang memenuhi syarat.

g. Fleksibilitas.

h. Dalam perencanaan tata letak pebrik harus dipertimbangkan kemungkinan perubahan dari proses / mesin, sehingga perubahan – perubahan yang di lakukan tidak memerlukan biaya yang tinggi.

i. Masalah perubahan limbah.

j. Service area, seperti kantin, tempat parkir, ruang ibadah dan sebagainya diatur sedemikian rupa sehingga tidak perlu terlalu jauh dari tempat kerja.

Jadi penyusunan tata letak peralatan proses, tata letak bangunan dan lain - lain akan berpengaruh secara langsung pada industri modal, biaya produksi, efisiensi kerja, dan keselamatan kerja.

Pengaturan tata letak pabrik yang baik akan memberikan beberapa keuntungan

Seperti :

1. Mengurangi jarak trasportasi bahan baku dan produk sehingga mengurangi material handling.

2. Memberikan ruang gerak yang lebih leluasa sehingga mempermudah

perbaikan mesin dan peralatan yang rusak atau perlu di-blowdown. 3. Mengurangi ongkos produksi.

5. Mengurangi kerja seminimum mingkin.

6. Meningkatkan pengawasan operasi dan proses agar lebih baik.

8.4.Perincian Luas Tanah

Perincian luas tanah yang di pakai secara tepat dan efisien untuk peralatan pabrik ini tidak dapat dilakukan dengan hanya mengukur luas lahan / tanah tersedia untuk tiap – tiap unit peralatan. Hal ini disebabkan oleh beberapa faktor :

1. Jarak antara satu unit peralatan lainnya harus diperhatikan secara seksama untuk menjaga faktor keselamatan.

2 . Penggunaan / perletakan peralatan pada posisi atas dan bawah atau dibuat bertingkat.

3. Penyusunan alat dalam ruang terbuka dan tertutup.

4. Peralatan gedung yang teratur atau sesuai dengan keselamatan kerja. Untuk mengatasi hal diatas maka sesuai dengan rancangan pabrik, maka dibentuk suatu tim khusus yang bertugas mengevakuasi penggunaan luas tanah sesuai dengan kondisi dan kapasitas yang dirancang. Secara garis besar luas lokasi untuk pembangunan dan fasilitas lainnya dapat diperinci seperti terlihat dalam tabel 8.1.

Tabel 8.1 pembagian areal tanah

No Jenis areal Luas (m2)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Pos keamanan Areal parkir Kantor Taman Kantin Klinik Musholla Daerah proses Gudang bahan baku Gudang produk Laboratorium Daerah perluasan Bengkel Ruang kontrol Pengolahan air Pengolahan limbah 50 400 800 330 125 75 800 8.500 1.350 1.350 130 1.700 300 350 2.200 1.720 Total 20.180

Jadi direncanakian pengadaan tanah untuk pembengunan pabrik pembuatan Asam Oleat dari CPO ini adalah 20.180 m2.

Luas tanah yang dibutuhkan untuk mendirikan pabrik pembuatan Asam Oleat 1,2 × 20.180 m2 = 24216 m2

Luas tanah seluruhnya untuk mendirikan pabrik pembuatan Asam Oleat adalah 20.180 m2 + 24.216 m2 = 44.396 m2

BAB IX

ORGANISASI DAN MANAJEMEN PERUSAHAAN

Masalah organisasi merupakan hal yang penting di dalam perusahaan, hal ini menyangkut efektifitas dalam peningkatan kemampuan perusahaan dalam memproduksi dan mendistribusikan produk yang dihasilkan. Dalam upaya peningkatan efektifitas dan kinerja perusahaan maka pengaturan atau manajemen harus menjadi hal yang mutlak. Tanpa manajemen yang efektif dan efisien tidak akan ada organisasi yang berhasil cukup lama. Dengan adanya manajemen yang teratur baik dari kinerja sumber daya manusia maupun terhadap fasilitas yang ada secara otomatis organisasi akan berkembang.

9.1 Organisasi Perusahaan

Perkataan organisasi berasal dari kata lain “organum” yang dapat berarti alat, anggota badan. James D. Mooney, mengatakan organisasi adalah bentuk setiap perserikatan manusia untuk mencapai tujuan bersama. Dari pendapat ahli yang dikemukakan di atas dapat diambil arti dari kata organisasi, yaitu kelompok orang yang secara sadar bekerjasama untuk mencapai tujuan bersama dengan menekankan wewenang dan tanggung-jawab masing-masing (Manulang ,1982).

Dari pendapat ahli yang dikemukakan di atas dapat diambil arti dari kata organisasi, yaitu kelompok orang yang secara sadar bekerjasama untuk mencapai tujuan bersama dengan menekankan wewenang dan tanggung jawab masing-masing. Secara ringkas, ada tiga unsur utama dalam organisasi, yaitu (Sutarto,2002):

1. Adanya sekelompok orang

2. Adanya hubungan dan pembagian tugas 3. Adanya tujuan yang ingin dicapai

Menurut pola hubungan kerja, serta lalu lintas wewenang dan tanggung jawab, maka bentuk-bentuk organisasi itu dapat dibedakan atas (Siagian,1992):

1. Bentuk organisasi garis 2. Bentuk organisasi fungsionil 3. Bentuk organisasi garis dan staf 4. Bentuk organisasi fungsionil dan staf

1. Bentuk Organisasi Garis

Ciri dari organisasi garis adalah organisasi masih kecil, jumlah karyawan sedikit, pimpinan dan semua karyawan saling kenal dan spesialisasi kerja belum begitu tinggi.

Kebaikan bentuk organisasi garis, yaitu :

Kesatuan komando terjamin dengan baik, karena pimpinan berada di atas satu tangan.

Proses pengambilan keputusan berjalan dengan cepat karena jumlah orang yang diajak berdiskusi masih sedikit atau tidak ada sama sekali.

Rasa solidaritas di antara para karyawan umumnya tinggi karena saling mengenal.

Keburukan bentuk organisasi garis, yaitu :

Seluruh kegiatan dalam organisasi terlalu bergantung kepada satu orang sehingga kalau seseorang itu tidak mampu, seluruh organisasi akan terancam kehancuran. Kecenderungan pimpinan bertindak secara otoriter.

Karyawan tidak mempunyai kesempatan untuk berkembang. (Zainun, Buchari, 1987)

2. Bentuk Organisasi Fungsionil

Ciri-ciri dari organisasi fungsionil adalah segelintir pimpinan tidak mempunyai bawahan yang jelas, sebab setiap atasan berwenang memberi komando kepada setiap bawahan, sepanjang ada hubungannya dengan fungsi atasan tersebut.

Kebaikan bentuk organisasi fungsionil, yaitu : Pembagian tugas-tugas jelas

Spesialisasi karyawan dapat dikembangkan dan digunakan semaksimal mungkin Digunakan tenaga-tenaga ahli dalam berbagai bidang sesuai dengan

fungsi-fungsinya

Keburukan bentuk organisasi fungsionil, yaitu :

Karena adanya spesialisasi, sukar mengadakan penukaran atau pengalihan tanggung jawab kepada fungsinya.

Para karyawan mementingkan bidang pekerjaannya, sehingga sukar dilaksanakan koordinasi.

3. Bentuk Organisasi Garis dan Staf

Kebaikan bentuk organisasi garis dan staf adalah :

Dapat digunakan oleh setiap organisasi yang besar, apapun tujuannya, betapa pun luas tugasnya dan betapa pun kompleks susunan organisasinya.

Pengambilan keputusan yang sehat lebih mudah diambil, karena adanya staf ahli. Keburukan bentuk organisasi garis dan staf, adalah :

Karena rumit dan kompleksnya susunan organisasi, koordinasi kadang-kadang sukar diharapkan.

4. Bentuk Organisasi Fungsionil dan Staf

Bentuk organisasi fungsionil dan staf, merupakan kombinasi dari bentuk organisasi fungsionil dan bentuk organisasi garis dan staf. Kebaikan dan keburukan dari bentuk organisasi ini merupakan perpaduan dari bentuk organisasi yang dikombinasikan (Siagian,1992).

Dari uraian di atas dapat diketahui kebaikan dan keburukan dari beberapa bentuk organisasi. Setelah mempertimbangkan baik dan buruknya maka pada Pra rancangan Pabrik Pembuatan Etanol menggunakan bentuk organisasi garis.

9.2 Manajemen Perusahaan

Umumnya perusahaan modern mempunyai kecenderungan bukan saja terhadap produksi, melainkan juga terhadap penanganan hingga menyangkut organisasi dan hubungan sosial atau manajemen keseluruhan. Hal ini disebabkan oleh aktivitas yang terdapat dalam suatu perusahaan atau suatu pabrik diatur oleh manajemen. Dengan kata lain bahwa manajemen bertindak memimpin, merencanakan, menyusun, mengawasi, dan meneliti hasil pekerjaan. Perusahaan dapat berjalan dengan baik secara menyeluruh, apabila perusahaan memiliki manajemen yang baik antara atasan dan bawahan (Siagian,1992).

Fungsi dari manajemen adalah meliputi usaha memimpin dan mengatur faktor-faktor ekonomis sedemikian rupa, sehingga usaha itu memberikan perkembangan dan keuntungan bagi mereka yang ada di lingkungan perusahaan.

Dengan demikian, jelaslah bahwa pengertian manajemen itu meliputi semua tugas dan fungsi yang mempunyai hubungan yang erat dengan permulaan dari pembelanjaan perusahaan (financing). Dengan penjelasan ini dapat diambil suatu pengertian bahwa manajemen itu diartikan sebagai seni dan ilmu perencanaan (planning), pengorganisasian, penyusunan, pengarahan, dan pengawasan dari sumber daya manusia untuk mencapai tujuan (criteria) yang telah ditetapkan (Siagian,1992). Orang yang memimpin (pelaksana) manajemen disebut dengan manajer. Manajer ini berfungsi atau bertugas untuk mengawasi dan mengontrol agar manajemen dapat dilaksanakan dengan baik sesuai dengan ketetapan yang digariskan bersama. Syarat-syarat manajer yang baik adalah (Madura, 2000):

1. Harus menjadi contoh (teladan) 2. Harus dapat menggerakkan bawahan 3. Harus bersifat mendorong

4. Penuh pengabdian terhadap tugas-tugas

5. Berani dan mampu mengatasi kesulitan yang terjadi

6. Bertanggung jawab, tegas dalam mengambil atau melaksanakan keputusan 7. Berjiwa besar.

9.3 Bentuk Hukum Badan Usaha

Dalam mendirikan suatu perusahaan yang dapat mencapai tujuan dari perusahaan itu secara terus-menerus, maka harus dipilih bentuk perusahaan apa yang harus didirikan agar tujuan itu tercapai. Bentuk-bentuk badan usaha yang ada dalam praktek di Indonesia, antara lain adalah (Sutarto,2002) :

2. Persekutuan dengan firma 3. Persekutuan Komanditer 4. Perseroan Terbatas 5. Koperasi

6. Perusahaan Negara 7. Perusahaan Daerah

Bentuk badan usaha dalam Pra-rancangan Pabrik Pembuatan Etanol ini yang direncanakan adalah perusahaan yang berbentuk Perseroan Terbatas (PT). Perseroan Terbatas adalah badan hukum yang didirikan berdasarkan perjanjian, melakukan kegiatan usaha dengan modal dasar yang seluruhnya terbagi dalam saham, dan memenuhi persyaratan yang ditetapkan dalam UU No. 1 tahun 1995 tentang Perseroan Terbatas (UUPT), serta peraturan pelaksananya.

Pemilihan bentuk badan usaha ini didasari atas pertimbangan-pertimbangan berikut: 1. Mudah mendapatkan modal, yaitu dari bank maupun dengan menjual saham

perusahaan.

2. Adanya tanggung jawab yang terbatas dari pemegang saham terhadap hutang perusahaan, sehingga pemegang saham hanya menderita kerugian sebesar jumlah saham yang dimilikinya.

3. Kelangsungan hidup perusahaan lebih terjamin sebab kehilangan seorang pemegang saham tidak begitu mempengaruhi jalannya perusahaan.

4. Terdapat efisiensi yang baik dalam kepemimpinan karena dalam perusahaan yang berbentuk PT dipekerjakan tenaga-tenaga yang ahli pada bidangnya masing-masing.

5. Adanya pemisahan antara pemilik dan pengurus, sehingga merupakan faktor pendorong positif bagi perusahaan untuk memperoleh keuntungan besar.

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab 9.4.1 Rapat Umum Pemegang Saham (RUPS)

Pemegang kekuasaan tertinggi pada struktur organisasi garis adalah Rapat Umum Pemegang Saham (RUPS) yang dilakukan minimal satu kali dalam setahun. Bila ada sesuatu hal, RUPS dapat dilakukan secara mendadak sesuai dengan jumlah forum. RUPS dihadiri oleh pemilik saham, Dewan Komisaris dan General manager.

Hak dan wewenang RUPS:

1. Meminta pertanggungjawaban Dewan Komisaris dan General manager lewat suatu sidang.

2. Dengan musyawarah dapat mengganti Dewan Komisaris dan General manager serta mengesahkan anggota pemegang saham bila mengundurkan diri.

3. Menetapkan besar laba tahunan yang diperoleh untuk dibagikan, dicadangkan, atau ditanamkan kembali.

9.4.2 Dewan Komisaris

Dewan Komisaris dipilih dalam RUPS untuk mewakili para pemegang saham dalam mengawasi jalannya perusahaan. Dewan Komisaris ini bertanggung jawab kepada RUPS.

Tugas-tugas Dewan Komisaris adalah:

1. Menentukan garis besar kebijaksanaan perusahaan. 2. Mengadakan rapat tahunan para pemegang saham.

3. Meminta laporan pertanggungjawaban General manager secara berkala.

4. Melaksanakan pembinaan dan pengawasan terhadap seluruh kegiatan dan pelaksanaan tugas General manager

9.4.3 General manager

General manager merupakan pimpinan tertinggi yang diangkat oleh Dewan Komisaris. Adapun tugas-tugas General manager adalah:

1. Memimpin dan membina perusahaan secara efektif dan efisien.

2. Menyusun dan melaksanakan kebijaksanaan umum pabrik sesuai dengan kebijaksanaan RUPS.

3. Mengadakan kerjasama dengan pihak luar demi kepentingan perusahaan.

4. Mewakili perusahaan dalam mengadakan hubungan maupun perjanjian-perjanjian dengan pihak ketiga.

5. Merencanakan dan mengawasi pelaksanaan tugas setiap personalia yang bekerja pada perusahaan.

Dalam melaksanakan tugasnya, General manager dibantu oleh Manajer Finansial dan Marketing, Manajer SDM/Umum, Manajer Teknik dan Manajer Produksi.

9.4.4 Manajer Finansial dan Marketing

Manajer finansial dan marketing bertanggung jawab langsung kepada General manager. Tugasnya mengkoordinir segala kegiatan yang berhubungan dengan pemasaran dan keuangan. Dalam menjalankan tugasnya manajer finansial

dan marketing dibantu oleh dua kepala bagian, yaitu kepala bagian marketing dan kepala bagian pembelian.

9.4.5 Manajer SDM/Umum

Manajer SDM/Umum bertanggung jawab langsung kepada General manager dalam mengawasi dan mengatur karyawan. Dalam menjalankan tugasnya manajer SDM/Umum dibantu oleh tiga kepala bagian, yaitu kepala bagian personalia, kepala bagian general affair, dan kepala bagian keamanan.

9.4.6 Manajer Produksi

Manajer Produksi bertanggung jawab langsung kepada General manager dalam mengkoordinir segala kegiatan yang berhubungan dengan proses baik di bagian produksi maupun utilitas. Dalam menjalankan tugasnya manajer produksi dibantu oleh tiga kepala bagian, yaitu kepala bagian proses, kepala bagian laboratorium, dan kepala bagian utilitas.

9.4.7 Manajer Teknik

Manajer Teknik bertanggung jawab langsung kepada General manager dalam mengkoordinir segala kegiatan yang berhubungan dengan masalah teknik baik di lapangan maupun di kantor. Dalam menjalankan tugasnya Manajer Teknik dibantu oleh dua kepala bagian, yaitu kepala bagian instrumentasi dan kepala bagian maintenance dan listrik.

9.4.8 Kepala Bagian Pembelian

Kepala Bagian Pembelian dan Penjualan bertanggung jawab kepada Manajer finansial dan marketing. Tugasnya adalah untuk mengkoordinir dan mengawasi segala kegiatan pembelian bahan baku, bahan penolong, dan segala keperluan perusahaan.

9.4.9 Kepala Bagian Marketing

Kepala Bagian Marketing bertanggung jawab kepada Manajer finansial dan marketing. Tugasnya adalah untuk mengkoordinir dan mengawasi segala kegiatan

penjualan dan promosi produk.

9.4.10 Kepala Bagian Personalia

Kepala Bagian Personalia bertanggung jawab kepada Manajer SDM/Umum. Tugasnya adalah mengawasi dan memperhatikan kinerja kerja serta kesejahteraan karyawan.

9.4.11 Kepala Bagian General Affair

Kepala Bagian General affair bertanggung jawab kepada Manajer SDM/Umum. Tugasnya adalah untuk menjalin hubungan perusahaan dengan masyarakat setempat dan hubungan perusahaan dengan karyawan.

9.4.12 Kepala Bagian Keamanan

Kepala Bagian Keamanan bertanggung jawab kepada Manajer SDM/Umum. Tugasnya adalah untuk menjaga keamanan perusahaan beserta karyawan perusahaan.