BAB II TINJAUAN PUSTAKA

BAB II

TINJAUAN PUSTAKA

II.1 Composite Structural Armor (CSA)

Composite structural armor (CSA) yaitu material multi-fungsional yang memiliki performansi balistik (ballistic performance), kekakuan, dan kekuatan tinggi dengan berat yang minimum[12]. Material CSA terdiri dari multi lapisan (multilayered) yang terdiri dari komposit polimer, karet, dan keramik struktural yang disusun sedemikian rupa sehingga memiliki performansi yang optimum.

Secara garis besar, material-material yang disusun untuk membentuk CSA terdiri dari material muka (facing) dan material backing. Material muka memiliki fungsi sebagai penyerap energi kinetik peluru untuk pertama kalinya peluru mengenai sistem proteksi, sedangkan material backing memiliki fungsi sebagai peredam energi kinetik peluru yang tersisa yang memberikan efek trauma bagi pengguna[1]. Berikut gambar II.1 contoh dari konstruksi CSA.

Gambar II.1. Contoh konstruksi dari composite structural armor (CSA)[12].

BAB II TINJAUAN PUSTAKA

II.2 Karakterisitik Keramik Struktural untuk Armor Facing

Kemampuan balistik suatu keramik struktural tergantung dari sifat mekanik dan fisiknya[1], diantaranya yaitu: Massa jenis dan porositas, kekerasan, fracture toughness, modulus elastisitas, sonic velocity, dan kekuatan lentur. Masing-masing sifat tidak memiliki hubungan langsung dengan kemampuan balistik dari suatu keramik, dikarenakan mekanisme retakan yang terjadi akibat beban balistik peluru menghantam keramik dipengaruhi oleh variasi tegangan yang rumit dan terjadi dalam waktu yang singkat. Mekanisme penjalaran retakan pada keramik akibat beban balistik yang terjadi dipengaruhi dari morfologi struktur mikro keramik.

Keramik struktural yang sesuai untuk digunakan sebagai armor facing harus memiliki persyaratan sifat mekanik dan fisik sebagai berikut[1] :

1. Memiliki kekerasan, HV10 diatas 1220-1250 Kg/mm2. Hal ini didasarkan

dari standar NATO untuk peluru dengan kaliber 7,62 mm dengan inti proyektil baja memiliki kekerasan, HV10 1150 Kg/mm2. Sedangkan untuk

peluru dengan kaliber 14,5 mm inti proyektil tungsten carbide, memiliki kekerasan, HV10 1150 Kg/mm2.

2. Perbandingan yang seimbang antara kekerasan dan fracture toughness. Hal ini didasarkan pada material yang memiliki kekerasan tinggi akan memiliki fracture toughness yang rendah dan begitu juga sebaliknya. Oleh karena itu, perbandingan yang seimbang antara kekerasan dan fracture toughness harus dibahas secara komprehensif dengan hasil pengujian balistik (uji tembak).

3. Memiliki nilai sonic velocity yang tinggi. Disyaratkan, sonic velocity dari keramik struktural alumina yang digunakan sebagai armor facing diatas 10.000m/detik. Sonic velocity merupakan besaran yang menunjukkan kemampuan dari keramik struktural untuk mendisipasi energi. Morfologi struktur mikro berupa proses densifikasi dan pengurangan closed porosity akan mempengaruhi besar dari sonic velocity.

BAB II TINJAUAN PUSTAKA

4. Modulus elastisitas yang disyaratkan untuk keramik struktural alumina yang digunakan sebagai armor facing harus memiliki nilai diatas 325 GPa (biasanya 350-450 GPa tergantung persentase alumina).

5. Kekuatan lentur dari keramik harus memiliki nilai yang tinggi. Hal ini didasarkan rumitnya kondisi tegangan yang terjadi ketika mekanisme retakan terjadi. Untuk keramik struktural alumina, kekuatan bending harus diatas 250 MPa.

II.3 Sintering

Sintering adalah proses perlakuan termal untuk menghasilkan ikatan antar partikel sehingga koheren dimana struktur padat yang terbentuk didominasi oleh mekanisme perpindahan massa yang terjadi pada skala atomik[1]. Transport massa berupa gerakan atomik yang menghilangkan energi permukaan serbuk. Energi permukaan serbuk berbanding lurus dengan luas permukaanya. Karenanya partikel halus, dengan luas spesifik (specific area) yang tinggi, memiliki energi permukaan yang lebih tinggi dan sintering terjadi lebih cepat. Batas butir memiliki tingkat mobilitas atom yang tinggi karena memiliki tingkat energi yang tinggi.

Model sintering yang dipelajari saat ini memiliki asumsi dimana kondisi awal sebelum sintering serbuk yang digunakan berbentuk bulat dan berukuran sama (monosize sphere). Pada teori sintering juga digunakan asumsi isotermal. Namun pada kenyataannya, proses sintering dimulai dengan kondisi awal serbuk berbentuk iregular dengan distribusi ukuran yang bervariatif serta serbuk telah dikompaksi terlebih dahulu. Pada proses kompaksi, serbuk dipadatkan, mengurangi porositas yang besar, dan memperbesar kontak area antar partikel. Sebagian besar ikatan antar partikel yang terbentuk saat sintering terjadi ketika temperatur sintering mencapai temperatur maksimum, sedangkan model isotermal yang diasumsikan pada kebanyakan model sintering jarang mencapai temperatur maksimum. Pada tahapan akhir sintering, serbuk yang kompak dihasilkan dari suatu kondisi yang dinamik dimana, gradien yang terjadi diakibatkan tegangan termal (thermal stress) dan

BAB II TINJAUAN PUSTAKA

interaksi serbuk kompak dengan atmosfer. Pada banyak kasus, gradien seperti ini memiliki pengaruh yang signifikan dalam proses sintering.

Gambar II.2. Skema model sintering monosized sphere[4]

Secara umum, mekanisme difusi yang terjadi meliputi difusi pada permukaan, difusi sepanjang batas butir, atau melalui latis kristal (crystal lattice). Dengan kata lain, difusi lebih cepat pada daerah yang susunan atomnya makin acak, sebab memiliki tingkat energi yang tinggi. Difusi diaktifasi oleh panas. Artinya, difusi membutuhkan energi dengan tingkat tertentu. Pergerakan tersebut bergantung pada energi yang cukup untuk atom berpindah dari posisinya kepada suatu kekosongan (vacant site). Hubungan antara populasi dari kekosongan dengan jumlah atom yang memiliki cukup energi untuk berpindah kepada kekosongan tersebut, dijelaskan oleh persamaan Arhenius[6] :

BAB II TINJAUAN PUSTAKA ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ RT Q No N exp dimana :

N/No = Rasio antara situs-situs kekosongan atau atom yang telah aktif dengan keseluruhan atom

Q = Energi aktivasi R = Konstanta gas ideal T = Temperatur absolut

II.3.1 Sintering Fasa Padat (Solid State Sintering)

Proses sintering fasa padat memiliki beberapa kandidat mekanisme transport yang dapat dibagi menjadi dua kelas, yaitu: transport permukaan dan transport ruah. Transport permukaan tidak menyebabkan densifikasi, sedangkan transport ruah menyebabkan densifikasi. Beberapa kandidat mekanisme transport untuk proses sintering fasa padat adalah: difusi permukaan, difusi volum, transport uap dari permukaan padat, difusi batas butir, aliran viskos, dan aliran plastis. Tiga mekanisme pertama termasuk dalam kelas transport permukaan.

Gambar II.3. Dua kandidat mekanisme transport massa pada sintering fasa padat [4]

BAB II TINJAUAN PUSTAKA

1. Difusi permukaan

Permukaan dari material kristalin tidaklah rata, tapi terdiri dari cacat-cacat seperti ledges, kinks, dan adatoms. Gambar II.4 ini dapat menjelaskan cacat-cacat pada permukaan material kristalin dengan lebih baik.

Gambar II.4. Skema dari permukaan bebas partikel [4]

Difusi permukaan terjadi dalam tiga tahap. Tahap pertama adalah pelepasan sebuah atom dari tempat semulanya. Biasanya terjadi pada kink. Kedua adalah, pergerakan acak atom yang lepas sebelumnya sepanjang permukaan material kristalin. Tahapan terakhir adalah pengikatan kembali atom pada tempat yang tersedia di permukaan material kristalin. Tempat yang tersedia biasanya adalah kink. Difusi permukaan memiliki energi aktivasi yang lebih rendah dibanding dengan mekanisme yang lain.

2. Difusi volum

Difusi volum disebut juga difusi latis (lattice diffusion), yaitu difusi yang melibatkan pergerakan kekosongan (vacancies) melalui sebuah struktur kristalin. Tiga faktor yang dominan terhadap kecepatan difusi ini adalah temperatur, komposisi, dan tekanan. Ada tiga jalur yang diambil oleh kekosongan pada difusi volum, yaitu :

BAB II TINJAUAN PUSTAKA

Gambar II.5. Difusi volum [4] 1). Adhesi volum

Kekosongan bergerak dari permukaan neck area melalui interior partikel menuju permukaan partikel. Hasilnya adalah deposisi massa pada permukaan neck area. Pada adhesi volum tidak terjadi densifikasi atau penyusutan.

2). Densifikasi difusi volum

Aliran kekosongan dari permukaan neck area menuju batas butir antar partikel. Jalur ini menyebabkan densifikasi dan penyusutan.

3). Penghilangan kekosongan melalui proses dislocation climb. 3. Transport uap dari permukaan padat

Transport uap sepanjang permukaan porositas dan kemudian terjadi perpindahan posisi atom akibat kondensasi dari uap tersebut pada permukaan partikel. Peristiwa evaporasi-kondensasi ini tidak menyebabkan densifikasi. 4. Difusi batas butir

Batas butir adalah salah satu jenis cacat volum. Batas butir memiliki tingkat energi yang tinggi. Tingkat energi ini mengakibatkan aliran massa dapat terjadi dengan energi aktivasi yang besarnya berada diantara energi aktivasi untuk difusi permukaan dan difusi volum. Pengaruh dari mekanisme ini terhadap mekanisme difusi secara keseluruhan, tergantung pada ukuran butir per unit volum.

BAB II TINJAUAN PUSTAKA

5. Aliran viskos

Aliran vikos terjadi akibat viskositas dari material yang meningkat akibat mencapai temperatur yang tinggi. Aliran plastis berhubungan erat dengan peristiwa dislocation glide.

II.3.2 Tahapan Proses Sintering Fasa Padat

Tahapan yang terjadi pada sintering fasa padat adalah sebagai berikut[4] : 1. Tahapan awal (Initial stage)

Terjadi pada tahap awal pemanasan, ditandai oleh pembentukan dan pertumbuhan neck antar partikel yang cepat. Rasio leher terhadap partikel atau neck size ratio biasanya dibawah 0,3 dan penyusutan yang terjadi kurang dari 3 %. Luas permukaan serbuk masih sebesar 50 % dari luas permukaan awal. Porositas masih berhubungan (interconnected).

2. Tahapan tengah (Intermediate stage)

Porositas menjadi halus dan memiliki karakteristik interconnected serta berbentuk silinder. Densitas pada tahap ini adalah sekitar 70-90 % dari densitas teoritis. Pertumbuhan butir terjadi di akhir tahap ini, sehingga butir menjadi lebih besar dibandingkan dengan besar partikel awal.

3. Tahapan akhir (Final stage)

Pada tahap ini bentuk porositas menjadi bulat (spherical) dan tertutup sehingga tidak efektif dalam mencegah pertumbuhan. Porositas yang berada pada batas butir akan terseret oleh pergerakan batas butir sehingga menyebabkan densifikasi, sedangkan porositas yang telah tertutup tidak berkontribusi terhadap densifikasi. Total porositas kurang dari 8 % dan pertumbuhan butir menjadi sangat cepat.

BAB II TINJAUAN PUSTAKA

Gambar II.6. Mekanisme pengecilan porositas pada setiap tahapan sintering[4].

II.4 Mekanisme Reduksi Permukaan Bebas Partikel

Ikatan antar partikel akan meningkatkan kekuatan dan menurunkan energi sistem. Secara termodinamika, ikatan antar partikel akan menurunkan energi permukaan dengan mereduksi permukaan bebas partikel. Ada dua mekanisme dalam proses reduksi permukaan bebas partikel yaitu:

1. Reduksi permukaan bebas partikel dengan meningkatkan ukuran rata-rata partikel akan memiliki kecenderungan untuk terjadi proses pengkasaran butir (coarsening).

2. Reduksi permukaan bebas dengan mengurangi antarmuka padat/uap (solid/vapor interface) dan menciptakan area batas butir (grain boundary area) diikuti dengan dengan pertumbuhan butir akan memiliki kecenderungan untuk terjadi proses densifikasi.

Pada proses sintering, kedua mekanisme diatas saling berkompetisi. Jika proses skala atomik cenderung untuk terjadi proses densifikasi, maka porositas akan mengecil dan serbuk yang kompak akan menyusut (shrinkage). Sedangkan jika kecenderungan yang terjadi adalah proses pengkasaran, maka, baik porositas maupun butir akan mengalami pertumbuhan dan bertambah besar seiring meningkatnya waktu.

BAB II TINJAUAN PUSTAKA

Gambar II.7. Dua mekanisme proses reduksi permukaan bebas partikel (a) Proses densifikasi; (b) Proses pengkasaran butir[3].

Proses pengkasaran tidak akan memberikan efek densifikasi disebabkan atom-atom yang berdifusi ialah atom-atom-atom-atom yang berada dibagian permukaan partikel saja sedangkan atom-atom yang berada ditengah-tengah tidak dapat bergerak bersama dikarenakan beberapa mekanisme yang terjadi. Sebagai akibatnya, mekanisme transport uap dari permukaan padat, difusi permukaan, dan difusi latis dari permukaan ke neck area tidak dapat memberikan efek densifikasi.

Proses densifikasi terjadi ketika atom-atom yang berdifusi ialah atom-atom yang berada di batas butir atau daerah diantara dua partikel serbuk dan yang mengalami reduksi area ialah neck area atau porositas. Jadi satu-satunya mekanisme perpindahan massa yang akan memberikan efek densifikasi ialah difusi batas butir atau difusi ruah dari batas butir menuju neck area.

II.5 Sintering Fasa Padat Pencampuran Serbuk Berbeda

Pada proses sintering fasa padat pencampuran serbuk berbeda, terdapat dua faktor yang mempengaruhi hasil dari sintering campuran serbuk, yaitu faktor fisik dan faktor kimiawi. Faktor fisik terdiri dari ukuran partikel, bentuk partikel, komposisi, homogenitas, dan green density. Sebagai contoh, campuran akan

BAB II TINJAUAN PUSTAKA

besar pada green body. Sedangkan faktor kimiawi tergantung dari interaksi secara kimiawi dari serbuk yang dicampur. Pencampuran serbuk dimana serbuk yang satu lebih banyak dari serbuk yang lain, maka serbuk tersebut sebagai matriks (base) dan serbuk dengan jumlah yang lebih sedikit disebut sebagai aditif (additive)

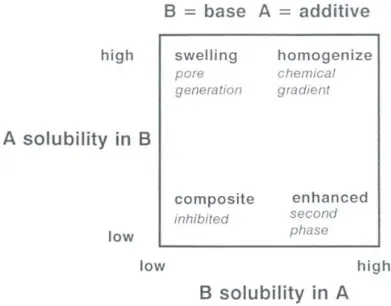

Gambar II.8. Komposisi material yang mungkin terbentuk dalam proses pencampuran serbuk yang berbeda tergantung dari kelarutan matriks (base) dan

aditif (additive)[4].

Pada gambar II.8 dapat dilihat empat kemungkinan yang terjadi pada proses sintering fasa padat pencampuran serbuk berbeda, yaitu :

1. Homogenize, Pencampuran dari serbuk yang berbeda akan menghasilkan komposisi kimia yang baru ketika matriks dan aditif (additive), masing-masing memiliki kelarutan yang tinggi.

2. Enhanced, Pencampuran serbuk akan menghasilkan fasa kedua ketika matriks memiliki kelarutan yang tinggi terhadap aditif.

3. Swelling, Pencampuran serbuk yang berbeda akan menghasilkan material padat yang memiliki karakteristik porositas yang tinggi ketika aditif memiliki

BAB II TINJAUAN PUSTAKA

4. Composite, Pencampuran serbuk menghasilkan material yang tidak ada interaksi antara matriks dan aditif dikarenakan tingkat kelarutan yang rendah baik matriks terhadap aditif maupun sebaliknya.

II.6 Peningkatan Derajat Sintering (Enhanced Sintering)

Peningkatan derajat sintering merupakan metode dalam sintering yang merubah kinetika ataupun driving force melalui mekanisme pengontrolan aliran massa yang terjadi. Efek yang diharapkan dalam metode ini ialah untuk mereduksi waktu dan temperatur sintering. Pada metode ini, pembahasan difokuskan pada dua pokok bahasan, yaitu: Sintering fasa padat teraktivasi (activated solid-state sintering) dan pengontrolan struktur mikro.

II.6.1 Sintering Fasa Padat Teraktivasi (Activated solid-state sintering)

Sintering fasa padat teraktivasi merupakan salah satu metode dalam proses sintering untuk menurunkan energi aktivasi dengan cara mengontrol spesi-spesi yang berdifusi. Metode ini mampu menurunkan temperatur sintering dan waktu sintering serta mampu memperbaiki sifat mekanik material. Material dengan temperatur leleh yang tinggi akan memiliki temperatur sintering yang tinggi. Jika material ini mengalami proses sintering dengan cara dicampur fasa yang memiliki temperatur sintering yang rendah, maka laju difusi bisa lebih cepat. Sintering fasa padat teraktivasi terjadi ketika material dengan temperatur leleh yang tinggi larut kedalam fasa yang memiliki temperatur yang rendah sehingga tercipta ”jalan pintas” untuk terjadinya proses sintering.

Aktivator atau aditif (additive) harus memiliki ukuran partikel yang kecil dan terdispersi secara merata agar proses sintering fasa padat teraktivasi terjadi dengan homogen. Ada beberapa kriteria suatu material bisa menjadi aktivator, yaitu:

1. Membentuk fasa dengan temperatur leleh yang rendah selama sintering. 2. Aktivator memiliki kelarutan yang tinggi bagi matriksnya (base) dan

aktivator memiliki kelarutan yang rendah terhadap matriksnya.

BAB II TINJAUAN PUSTAKA

densifikasi juga diikuti dengan susut (shrinkage) pada material. Susut ∆L/Lo yang

terjadi dirumuskan sebagai berikut:

dimana Ω adalah volum atom, δ adalah lebar dari fasa kedua dari aktivator, g adalah faktor geometri, C adalah kelarutan matriks (base) terhadap aktivator, γSV

energi solid-vapor, DA adalah difusitas base ke aktivator, D adalah ukuran

partikel, k adalah konstanta Boltzmann, dan T adalah temperatur absolut. II.6.2 Pengontrolan Struktur Mikro

Pengontrolan struktur mikro dilakukan dengan cara menambahkan aditif (additive) yang mampu menahan pertumbuhan butir. Pertumbuhan butir (grain growth) akan menurunkan sifat mekanik dari material. Oleh karena itu, proses pengontrolan struktur mikro lebih ditekankan pada pengontrolan pertumbuhan butir, sehingga sifat mekanik dapat meningkat.

II.7 Zirconia-Toughened Alumina (ZTA)

Zirconia-Toughened Alumina merupakan material komposit dimana alumina sebagai matriks diperkuat (reinforced) oleh partikel zirkonia berukuran kecil (particulate). Penambahan zirconia pada alumina mampu meningkatkan fracture toughness dari alumina. ZTA memiliki komposisi zirkonia 10-20% vol[5].

Mekanisme peningkatan fracture toughness oleh partikel zirkonia berukuran kecil yang terdispersi dalam matriks alumina disebut dengan istilah transformation toughening. Pada temperatur diatas 1170°C-2370°C, zirkonia memiliki fasa stabil tetragonal. Pada tempertaur kamar, fasa yang stabil ialah monoclinic. Perubahan fasa dari tetragonal ke monoclinic diikuti peningkatan volum sebesar 3 %. Peningkatan volum sebesar 3 % ini akan menyebabkan microcrack pada matriks alumina. Untuk menghindari microcrack, maka zirkonia ditambah 8 mol% (2.77 wt%) MgO atau 8 mol% (3.81 wt%) CaO atau 3-4 mol% (5.4-7.1 wt%) Y2O3 untuk menstabilkan fasa tetragonal pada temperatur kamar

sehingga perubahan volum yang terjadi dapat dihindari. Fasa tetragonal yang terbentuk disebut fasa metastabil.

BAB II TINJAUAN PUSTAKA

Mekanisme peningkatan fracture toughness dari matriks alumina terjadi ketika retakan menjalar, energi tertinggi dari retakan berada didepan retakan (crack tip). Energi ini cukup untuk mengubah fasa metastabil tetragonal bertransformasi menjadi fasa monoclinic. Perubahan fasa yang terjadi diikuti oleh peningkatan volum sebesar 3 %. Peningkatan volum yang terjadi mengakibatkan tegangan tekan disekitar retakan. Tegangan tekan inilah yang mengakibatkan retakan dapat dihentikan atau artinya, fracture toughness dari material mengalami peningkatan. Perubahan fasa ini disebut athermal transformation, dimana perubahan fasa yang terjadi tidak bergantung temperatur dan waktu. Skema dari mekanisme penguatan oleh fasa metastabil tetragonal dapat dilihat pada gambar II.9.

Gambar II.9. Mekanisme penguatan pada matriks alumina oleh fasa metastabil tetragonal[3].

Efek tegangan tekan yang terjadi ialah mereduksi intensitas tegangan (stress intensity) pada crack tip, Ktip dengan direduksi oleh shielding factor, Ks. Berikut

BAB II TINJAUAN PUSTAKA

Ks = A’YVf εT w1/2 (2.2)

dimana, Vf adalah fraksi volum fasa yang bertransformasi, w adalah area fasa

bertransformasi (gambar 2.7), A’ adalah faktor dimensi dari crack tip, εT regangan akibat transformasi fasa.

Retakan akan terjadi ketika Ktip = KIC dari matriks tanpa shielding factor, Ks.

Kehadiran shielding factor, Ks sesuai persamaan 2.1 mampu mengurangi

![Gambar II.1. Contoh konstruksi dari composite structural armor (CSA) [12] .](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/1.892.285.692.659.975/gambar-contoh-konstruksi-dari-composite-structural-armor-csa.webp)

![Gambar II.2. Skema model sintering monosized sphere [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/4.892.375.667.259.728/gambar-ii-skema-model-sintering-monosized-sphere.webp)

![Gambar II.3. Dua kandidat mekanisme transport massa pada sintering fasa padat [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/5.892.292.622.687.994/gambar-dua-kandidat-mekanisme-transport-massa-sintering-padat.webp)

![Gambar II.4. Skema dari permukaan bebas partikel [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/6.892.167.792.315.559/gambar-ii-skema-permukaan-bebas-partikel.webp)

![Gambar II.5. Difusi volum [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/7.892.177.780.103.753/gambar-ii-difusi-volum.webp)

![Gambar II.6. Mekanisme pengecilan porositas pada setiap tahapan sintering [4] .](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/9.892.211.797.158.408/gambar-ii-mekanisme-pengecilan-porositas-tahapan-sintering.webp)

![Gambar II.7. Dua mekanisme proses reduksi permukaan bebas partikel (a) Proses densifikasi; (b) Proses pengkasaran butir [3]](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/10.892.168.777.176.494/gambar-mekanisme-reduksi-permukaan-partikel-proses-densifikasi-pengkasaran.webp)

![Gambar II.9. Mekanisme penguatan pada matriks alumina oleh fasa metastabil tetragonal [3].](https://thumb-ap.123doks.com/thumbv2/123dok/2277434.3565226/14.892.267.710.529.854/gambar-mekanisme-penguatan-matriks-alumina-fasa-metastabil-tetragonal.webp)