PELATIHAN

PELAKSANA MADYA PERAWATAN

GEDUNG

(SITE SUPERVISOR OF BUILDING

MAINTENANCE)

2005

DEPARTEMEN PEKERJAAN UMUM

BADAN PEMBINAAN KONSTRUKSI DAN SUMBER DAYA MANUSIA

PUSAT PEMBINAAN KOMPETENSI DAN PELATIHAN KONSTRUKSI

Pelaksana Madya Perawatan Bangunan Gedung (Site Supervisor of Building Maintenance (SSBM)

KATA PENGANTAR

Salah satu modul pelatihan yang akan diberikan kepada peserta pelatihan

Pelaksana Madya Perawatan Bangunan Gedung adalah mengenai Rekayasa

Bangunan. Modul ini menjelaskan Rekayasa Bangunan dalam suatu Pekerjaan

Perawatan Bangunan Gedung.

Penulisan dan penyusunan buku ini disesuaikan dengan posisi pelatihan, dimana

Para Peserta Pelatihan Pelaksana Madya Perawatan Bangunan Gedung (Site

Supervisor of Building Maintenance) ini bukanlah mereka yang masih awam

dalam hal pekerjaan Perawatan Bangunan Gedung.

Kami menyadari bahwa modul ini masih jauh dari sempurna baik ditinjau dari segi

materi sistematika penulisan maupun tata bahasanya. Untuk itu kami

mengharapkan kritik dan saran dari para peserta dan pembaca semua, dalam

rangka perbaikan dan penyempurnaan modul ini.

Jakarta, Desember 2005

Penyusun

LEMBAR TUJUAN

MODUL PELATIHAN : Pelatihan Pelaksana Madya Perawatan Bangunan

Gedung (Site Supervisor of Building Maintenance)

MODEL PELATIHAN : Lokakarya Terstruktur

TUJUAN UMUM PELATIHAN :

Mampu mengawasi pekerjaan perawatan bangunan gedung sesuai dengan metode dan prosedur yang dapat diterima, dinyatakan pada gambar teknik dan spesifikasi seperti pada dokumen kontrak dan perjanjian kerja.

TUJUAN KHUSUS PELATIHAN :

Pada akhir pelatihan peserta mampu :

1. Menerapkan keselamatan dan kesehatan kerja.

2. Melaksanakan sesuai spesifikasi struktur bangunan gedung. 3. Melaksanakan sesuai spesifikasi arsitektur bangunan gedung. 4. Melaksanakan sesuai spesifikasi utilitas bangunan gedung. 5. Membuat alokasi waktu dan penjadwalan.

6. Membuat perhitungan rancangan anggaran biaya.

7. Mengawasi pelaksanaan pekerjaan sesuai dengan dokumen kontrak. 8. Menggunakan teknologi bahan, bangunan dan konstruksi.

9. Menggunakan Komputer

10. Menjelaskan rekayasa bangunan.

11. Menggunakan perlengkapan dan metode kerja.

12. Melaksanakan manajemen pemeliharaan & perawatan bangunan gedung. 13. Melaksanakan manajemen supervisi lapangan & pelaporan.

Pelaksana Madya Perawatan Bangunan Gedung (Site Supervisor of Building Maintenance (SSBM)

NO. DAN JUDUL MODUL : SSBM – 10 REKAYASA BANGUNAN

TUJUAN INSTRUKSIONAL UMUM (TIU)

Setelah mempelajari modul, peserta mampu menjelaskan rekayasa bangunan di lingkungan proyek sesuai ketentuan dokumen kontrak sebagai acuan dalam pelaksanaan pekerjaan konstruksi terutama di bidang perawatan bangunan gedung dan ketentuan peraturan yang berlaku.

TUJUAN INSTRUKSIONAL KHUSUS (TIK)

Pada akhir pelatihan peserta mampu : 1. Melaksanakan pengukuran dan survey

2. Mengetahui prosedur pengujian dan pengetesan 3. Melaksanakan Technical Audit

DAFTAR ISI

KATA PENGANTAR...

i

LEMBAR TUJUAN ...

ii

DAFTAR ISI ...

iv

DESKRIPSI SINGKAT PENGEMBANGAN MODUL

PELATIHAN

PELAKSANA

MADYA

PERAWATAN BANGUNAN GEDUNG

(Site

Supervision

of

Building

Maintenance) ...

vi

DAFTAR MODUL ...

vii

PANDUAN INSTRUKTUR ...

viii

BAB I PENDAHULUAN

1.1 METODE DAN PROSEDUR

PEMERIKSAAN ... I-1 1.1.1 Arsitektur dan Ruang Luar ... I-1 1.1.2 Struktural ... I-1 1.1.3 Mekanikal dan Elektrikal ... I-1 1.2 BORANG-BORANG PEMERIKSAAN ... I-2 1.3 ACUAN PEMERIKSAAN ... I-2

1.3.1 Undang-Undang / Peraturan Pemerintah Republik

Indonesia ... I-2 1.3.2 Standar Nasional Indonesia

(SNI) ... I-2 1.3.3 Keputusan Menteri/Direktur

Jenderal ... I-3

BAB II PENGUKURAN DAN SURVAI

2.1 UMUM... II-1 2.2 PENGENALAN MEDAN ... II-1 2.3 TUJUAN ... II-2 2.4 PEMATOKAN/UITSET ... II-2 2.4.1 Uitzet As (Centre Line)... II-2 2.4.2 Uitzet sumbu (koordinat) ... II-3 2.4.3 Uitset Garis Kisi-kisi (Grid Lines)... II-4

Pelaksana Madya Perawatan Bangunan Gedung (Site Supervisor of Building Maintenance (SSBM)

2.4.4 Uitset Untuk Timbunan dan

Galian Saluran ... II-5 2.4.5 Uitset Untuk Pemasangan Batu

dan Bangunan ... II-7 2.4.6 Uitset untuk Konstruksi Beton ... II-10 2.5 PENGUKURAN / PENGKAPLINGAN ... II-10

BAB III PENGUJIAN DAN PENGETESAN

3.1 UMUM ... III-1 3.2 TERMINOLOGI PEMERIKSAAN ... III-1 3.3 METODE UJI MUTU MATERIAL

AGREGAT ... III-3 3.3.1 Analisa Saringan Agregat Halus

Dan Kasar... III-3 3.3.2 Berat Jenis Dan Penyerapan

Agregat Kasar... III-9 3.3.3 Berat Jenis Dan Penyerapan

Agregat Halus ... III-11 3.3.4 Keausan Agregat Dengan Mesin

Los Angeles ... III-14 3.3.5 Material Lolos Saringan No. 200 ... III-17 3.3.6 Gumpalan Lempung Dan Butiran

Yang Mudah Hancur Pada

Agregat Alam ... III-18 3.3.7 Sand Equivalent... III-22 3.3.8 Penentuan Mutu Agregat Dengan

Sodium Sulfat ... III-28 3.4 METODE UJI MUTU SEMEN DAN

BAJA TULANGAN ... III-31 3.4.1 Berat Jenis Semen ... III-33 3.4.2 Kehalusan Semen ... III-34 3.4.3 Konsistensi Normal ... III-35 3.4.4 Waktu Pengikatan Permulaan... III-37 3.4.5 Kekuatan Tekan Mortar ... III-41 3.4.6 Kekuatan Tarik Baja Tulangan... III-43 3.5 METODE UJI MUTU AIR ... III-49 3.5.1 pH AIR ... III-49 3.5.2 Bahan Padat Dalam Air ... III-50 3.5.3 Bahan Tersuspensi Dalam Air ... III-51 3.5.4 Bahan Organik Dalam Air ... III-52 3.5.5 Minyak Dalam Air... III-53 3.5.6 Ion Sulfat Dalam Air ... III-54 3.5.7 Ion Chlor Dalam Air... III-55

BAB IV TECHNICAL AUDIT

RANGKUMAN

Pelaksana Madya Perawatan Bangunan Gedung (Site Supervisor of Building Maintenance (SSBM)

DAFTAR PUSTAKA

DESKRIPSI SINGKAT PENGEMBANGAN MODUL

PELATIHAN PELAKSANA MADYA PERAWATAN

BANGUNAN GEDUNG

(Site Supervision of Building Maintenance)

1. Kompetensi kerja yang disyaratkan untuk jabatan kerja

Pelaksana Madya

Perawatan Bangunan Gedung (Site Supervisor of Building

Maintenance) dibakukan dalam Standar Kompetensi Kerja Nasional

Indonesia (SKKNI) yang didalamnya telah ditetapkan unit-unit kerja

sehingga dalam Pelatihan

Pelaksana Madya Perawatan Bangunan

Gedung (Site Supervisor of Building Maintenance) unit-unit tersebut

menjadi Tujuan Khusus Pelatihan.

2. Standar Latihan Kerja (SLK) disusun berdasarkan analisis dari

masing-masing Unit Kompetensi, Elemen Kompetensi dan Kriteria Unjuk Kerja yang

menghasilkan kebutuhan pengetahuan, keterampilan dan sikap perilaku

dari setiap Elemen Kompetensi yang dituangkan dalam bentuk suatu

susunan kurikulum dan silabus pelatihan yang diperlukan untuk memenuhi

tuntutan kompetensi tersebut.

3. Untuk mendukung tercapainya tujuan khusus pelatihan tersebut, maka

berdasarkan Kurikulum dan Silabus yang ditetapkan dalam SLK, disusun

seperangkat modul pelatihan (seperti tercantum dalam Daftar Modul) yang

harus menjadi bahan pengajaran dalam pelatihan

Pelaksana Madya

Perawatan Bangunan Gedung (Site Supervisor of Building

Maintenance).

Pelaksana Madya Perawatan Bangunan Gedung (Site Supervisor of Building Maintenance (SSBM)

DAFTAR MODUL

Jabatan Kerja :

Pelaksana Madya Perawatan Bangunan Gedung

(Site Supervisor of Building Maintenance)

Nomor

Modul

Kode

Judul Modul

1 SSBM – 01 Keselamatan dan Kesehatan Kerja (K3) 2 SSBM – 02 Spesifikasi Struktur Bangunan Gedung 3 SSBM – 03 Spesifikasi Arsitektur Bangunan Gedung 4 SSBM – 04 Spesifikasi Utilitas Bangunan Gedung 5 SSBM – 05 Alokasi Waktu dan Penjadwalan

6 SSBM – 06 Perhitungan Rancangan Anggaran Biaya 7 SSBM – 07 Dokumen Kontrak

8 SSBM – 08 Teknologi Bahan, Bangunan & Konstruksi 9 SSBM – 09 Komputer

10

SSBM – 10 Rekayasa Bangunan

11 SSBM – 11 Perlengkapan dan Metode Kerja

12 SSBM – 12 Manajemen Pemeliharaan & Perawatan Bangunan Gedung

13 SSBM – 13 Manajemen Supervisi Lapangan dan Pelaporan 14 SSBM – 14 Pranata Pembangunan

PANDUAN INSTRUKTUR

1. UMUM

NAMA PELATIHAN

: PELATIHAN

PELAKSANA

MADYA

PERAWATAN BANGUNAN GEDUNG (SITE

SUPERVISOR OF BUILDING MAINTENANCE)

KODE MODUL

: SSBM - 10

JUDUL MODUL

: REKAYASA BANGUNAN

DESKRIPSI

: Materi ini membahas pengetahuan Pengukuran

dan survai, Pengujian dan pengetesan,

Technical audit

untuk pelatihan Pelaksana

Madya Perawatan Bangunan Gedung (Site

Supervisor of Building Maintenance).

TEMPAT KEGIATAN

: Ruangan Kelas lengkap dengan fasilitasnya.

Pelaksana Madya Perawatan Bangunan Gedung (Site Supervisor of Building Maintenance (SSBM)

2. RENCANA PEMBELAJARAN

KEGIATAN INSTRUKTUR KEGIATAN PESERTA PENDUKUNG

1. Ceramah : Pembukaan/ Bab I, Pendahuluan

Menjelaskan tujuan

instruksional umum(TIU) dan Tujuan instruksional khusus (TIK).

Menjelaskan maksud dan tujuan rekayasa bangunan. Menjelaskan pengertian

rekayasa bangunan.

Waktu : 5 menit

Mengikuti penjelasan TIU dan TIK dengan tekun dan aktif.

Mengikuti penjelasan maksud dan tujuan rekayasa bangunan. Mengikuti penjelasan

pengertian rekayasa bangunan.

Mengajukan pertanyaan apabila ada yang kurang jelas.

OHT

2. Ceramah : Bab II, Pengukuran dan survai

Memberikan penjelasan, uraian atau-pun bahasan mengenai : Pengukuran dan survai.

Waktu : 30 menit

Mengikuti penjelasan, uraian atau bahasan instruktur dengan tekun dan aktif.

Mengajukan pertanyaan apabila ada yang kurang jelas.

OHT

3. Ceramah : Bab III, Pengujian dan pengetesan

Memberikan penjelasan, uraian atau-pun bahasan mengenai : Pengujian dan pengetesan.

Waktu : 30 menit

Mengikuti penjelasan, uraian atau bahasan instruktur dengan tekun dan aktif.

Mengajukan pertanyaan apabila ada yang kurang jelas.

OHT

4. Ceramah : Bab IV, Technical audit

Memberikan penjelasan, uraian atau-pun bahasan mengenai : Technical audit.

Waktu : 25 menit

Mengikuti penjelasan, uraian atau bahasan instruktur dengan tekun dan aktif.

Mengajukan pertanyaan apabila ada yang kurang jelas.

BAB I

PENDAHULUAN

1.1 METODE DAN PROSEDUR PEMERIKSAAN

Pemeriksaan atas hal-hal yang telah diuraikan sebelumnya perlu menggunakan tata cara dan metode yang lazim digunakan.

1.1.1 Arsitektur dan Ruang Luar

Metode untuk memeriksa komponen dan elemen arsitektural bangunan gedung, dapat dilakukan dengan:

a. Secara visual,berupa pengamatan dan observasi langsung b. Menggunakan bantuan alat pengukuran

c. Dll.

1.1.2 Struktural

Metode untuk memeriksa komponen dan elemen struktural bangunan gedung, dapat dilakukan dengan:

a. Peralatan ’non destructive test’ b. Peralatan’light detection & ranging’ c. Dll.

1.1.3 Mekanikal dan Elektrikal

Metode untuk memeriksa komponen dan elemen mekanikal dan elektrikal bangunan gedung, dapat dilakukan dengan:

a. Peralatan ’infra red imaging’ b. Peralatan ’Megger test’ c. Dll.

1.2 BORANG-BORANG PEMERIKSAAN

Borang-borang yang digunakan untuk pengkajian teknis dalam memeriksa dan melakukan evaluasi terhadap bangunan gedung berisi data-data, di antaranya:

a. Nama dan Fungsi Bangunan Gedung b. Lokasi Bangunan Gedung

c. Data Teknis Bangunan Gedung

d. Uraian yang diperiksa meliputi seluruh sistem bangunan gedung

e. Kondisi hasil pemeriksaan (baik, perlu perbaikan kecil, perlu penggantian suku cadanga, perlu perbaikan besar, tidak mungkin diperbaiki/rusak total).

f. Catatan yang perlu diperhatikan (mis: akibat kesalahan perencanaan, kesalahan pelaksanaan, atau kesalahan pada pemanfaatan, dll.)

g. Tanggal Pemeriksaan h. Petugas Pemeriksa

1.3 ACUAN PEMERIKSAAN

Dalam melakukan pemeriksaan digunakan acuan, sebagai befrikut:

1.3.1 Undang-Undang / Peraturan Pemerintah Republik Indonesia:

1) Undang-Undang Nomor 28 Tahun 2002 tentang Bangunan Gedung 2) Undang-Undang Nomor 18 Tahun 1999 tentang Jasa Konstruksi

3) Undang-Undang Nomor 4 Tahun 1992 tentang Perumahan dan Permukiman 4) Undang-Undang Nomor 16 Tahun 1985 tentang Rumah Susun

5) Peraturan Pemerintah Nomor 36 Tahun 2005 tentang Peraturan Pelaksanaan Undang-Undang Nomor 28 Tahun 2002 tentang Bangunan Gedung

1.3.2 Standar Nasional Indonesia (SNI)

Standar Nasional Indonesia (SNI) yang digunakan sebagai acuan bagi pedoman teknis keselamatan bangunan gedung adalah acuan bagi perencanaan dan/atau pelaksanaan pembangunan bangunan gedung, serta tata cara pengoperasiannya. SNI-SNI yang dijadikan acuan di antaranya:

1. SNI 03 – 1746 – 2000 tentang Tata Cara Perencanaan dan Pemasangan Sarana Jalan Keluar untuk Penyelamatan terhadap Bahaya Kebakaran pada Bangunan Gedung

2. SNI 03 – 3989 – 2000 tentang Tata Cara Perencanaan dan Pemasangan Sistem Sprinkler Otomatik untuk Pencegahan Bahaya Kebakaran pada Bangunan Gedung

3. SNI 03 – 1735 – 2000 tentang Tata Cara Akses Bangunan dan Akses Lingkungan untuk Pencegahan Bahaya kebakaran pada Bangunan Gedung 4. SNI 03 – 1736 – 2000 tentang Tata Cara Perencanaan Sistem Proteksi Pasif

untuk Pencegahan Bahaya Kebakaran pada Bangunan Gedung

5. SNI 03 – 1745 – 2000 tentang Tata Cara Perencanaan dan Pemasangan Sistem Pipa Tegak dan Selang untuk Pencegahan Bahaya Kebakaran pada Bangunan Rumah dan Gedung

6. SNI 03 – 6570 – 2001 tentang Pompa yang Dipasang Tetap untuk Proteksi Kebakaran

7. SNI 03 – 3985 – 2000 tentang Tata Cara Perencanaan, Pemasangan, dan Pengujian Sistem Deteksi dan Alarm Kebakaran untuk Pencegahan Bahaya Kebakaran pada Bangunan Gedung

8. SNI 03 – 6571 – 2001 tentang Sistem Pengendalian Asap Kebakaran pada Bangunan Gedung

9. SNI 03 – 6572 – 2001 tentang Tata Cara Perancangan Sistem Ventilasi dan Pengkondisian Udara pada Bangunan Gedung

10. SNI 03 – 6575 – 2001 tentang Pencahayaan Alami pada Bangunan Gedung 11. SNI 03 – 6574 – 2001 tentang Tata Cara Penerangan Darurat, Tanda Arah,

dan Sistem Peringatan Bahaya pada Bangunan Gedung

12. SNI 03 – 2396 – 2001 tentang Pencahayaan Buatan pada Bangunan Gedung 13. SNI 03 – 6481 – 2000 tentang Tata Cara Perencanaan dan pemasangan

Sistem Plambing pada Bangunan Gedung

14. SNI 03 – 1726 – 2002 tentang Standar Perencanaan Ketahanan Gempa untuk Struktur Bangunan Gedung

15. SNI 03 – 1729 – 2002 tentang Tata Cara Perencanaan Struktur Baja pada Bangunan Gedung

16. SNI 03 – 1728 – 2002 tentang Tata Cara Perencanaan Struktur Beton pada Bangunan Gedung

1.3.3 Keputusan Menteri/Direktur Jenderal:

SK Menteri Permukiman dan Prasarana Wilayah Nomor 332/KPTS/M/2002 tentang Pedoman Teknis Pembangunan Bangunan Gedung Negara

SK Menteri Pekerjaan Umum Nomor 468/KPTS/1998 tentang Persyaratan Teknis Aksesibilitas pada Bangunan Umum dan Lingkungan

SK Menteri Pekerjaan Umum Nomor 441/KPTS/1998 tentang Persyaratan Teknis Bangunan Gedung

SK Menteri Negara Pekerjaan Umum Nomor 10/KPTS/2000 tentang Ketentuan Teknis Pengamanan terhadap Bahaya Kebakaran pada Bangunan Gedung dan Lingkungan

SK Menteri Negara Pekerjaan Umum Nomor 11/KPTS/2000 tentang Ketentuan Teknis Manajemen Penanggulangan Kebakaran di Perkotaan

SK Direktorat Jenderal Perumahan dan Permukiman Nomor 58/KPTS/DM/2002 tentang Petunjuk Teknis Rencana Tindakan Darurat Kebakaran pada Bangunan Gedung.

BAB II

PENGUKURAN DAN SURVAI

2.1 UMUM

Pekerjaan konstruksi hakekatnya adalah pekerjaan untuk mewujudkan suatu bangun bangunan seperti gedung, jalan bangunan pelengkap, jembatan, bendungan, bendung, saluran dan lain-lain pada suatu lokasi berdasarkan gambar yang telah ditentukan.

Bila kita datang ke lokasi dimana bangunan tersebut akan dibangun, lokasi tersebut dapat berupa tanah kosong (dalam arti belum ada bangunan), tetapi bisa juga di lokasi itu tersebut sudah ada bangunan lainnya baik dikiri maupun di kanannya.

Lokasi dimana bangunan itu harus dibangun kadang-kadang letaknya terpencil, di puncak gunung atau di tengah-tengah hutan. Contoh bangunan gedung, irigasi, jalan penghubung ke daerah terpencil, jalan rintisan dan lain-lain.

Petugas pengukuran dan pematokan adalah orang yang pertama kali datang di lokasi tersebut. Bila lokasi terpencil maka petugas pengukuran dan pematokan harus mempersiapkan alat dan bahan serta perlengkapan yang cukup. Jangan sampai terjadi kekurangan bahan dan alat di lokasi.

2.2 PENGENALAN MEDAN

Pekerjaan pengukuran dan pematokan mempunyai peran yang penting. Kesalahan pada pekerjaan pengukuran dan pematokan dapat berakibat fatal apalagi dalam pekerjaan jembatan. Salah mengukur atau menetapkan patok dapat mengakibatkan pekerjaan tidak berfungsi. Dalam hal ini seperti ini kontraktor akan rugi besar, karena harus membongkar dan memperbaikinya.

Pekerjaan pengukuran dan pematokan pada pekerjaan konstruksi hakekatnya pekerjaan memindahkan titik-titik pada gambar ke lapangan. Disamping itu di lapangan tidak mudah untuk membuat satu titik, membuat sudut, siku-siku atau membuat garis sejajar seperti di atas kertas.

Membuat titik, membuat sudut siku-siku, membuat garis sejajar di lapangan memerlukan keterampilan khusus. Oleh karena itu tidak boleh dilakukan oleh sembarang orang.

2.3 TUJUAN

Tujuan pengukuran dan pematokan pada pekerjaan konstruksi adalah untuk mengetahui atau menetapkan posisi satu titik-titik lain terhadap titik tetap.

Titik-titik tetap dan titik lainnya yang telah ditetapkan ditandai dengan patok-patok. Dengan telah adanya titik-titik tersebut maka dapat diperoleh bentuk profil / relief dari permukaan tanah dimana akan didirikan bangunan.

2.4 PEMATOKAN / UITSET

Pekerjaan pematokan atau uitzet / setting out adalah pekerjaan menetapkan/menentukan lokasi bangunan di lapangan. Patok-patok ini sangat penting untuk pelaksanaan pekerjaan sebenarnya, oleh karenanya penempatan patok-patok tersebut harus dilaksanakan dengan ketelitian dan ketepatan yang tinggi.

2.4.1 Uitzet As (Centre Line)

As bangunan dan saluran diukur dan ditandai (uitzet) dengan patok-patok dan yang perlu diperhatikan oleh pelaksana lapangan adalah sebagai berikut :

a. As pada umumnya ditunjukkan dengan paku 25 mm yang ditancapkan pada patok kayu dan disisakan 5 mm untuk supaya tidak menjadi bengkok akibat benturan atau gangguan lainnya.

b. As untuk suatu konstruksi yang waktu pelaksanaannya cukup lama, harus ditandai dengan patok kayu yang dilindungi dengan beton. Harus diperhatikan agar patok tersebut tidak berpindah/berubah sewaktu pengecoran beton.

Beton di cor sekeliling patok, Batang baja

c. As untuk konstruksi berskala besar misalnya bendung dan jembatan, harus diukur (uitset) permanen dengan tanda as dibuat dari pelat kuningan berukuan 100x100x5 mm yang dipasang pada bagian atas balok beton.

d. Patok harus dikelilingi dengan pagar pengaman untuk melindungi dari kerusakan yang tidak disengaja oleh gangguan truk, mesin pemindah tanah manusia dan hewan.

Gambar 2.2: Pagar Pengaman Patok

e. Patok atau tugu beton yang menandai titik referensi harus sering diperiksa, karena bisa rusak di tempat pekerjaan yang sempit/sesak. Mengganti satu patok adalah mudah, tetapi jika tidak segera dilaksanakan dan menunggu sampai beberapa patok rusak atau hilang, akan menghadapi saat krisis karena sebagian besar titik kontrol telah hilang dan pekerjaan terpaksa harus dihentikan untuk memasang kembali patok tersebut.

2.4.2 Uitzet sumbu (koordinat)

Semua ukuran pekerjaan harus dihubungkan terhadap dua sumbu yaitu sumbu x dan y. Apabila gambar tidak menunjukkan sumbu-sumbu tersebut, maka harus dipilih dengan cara yang logis.

As pada pekerjaan jalan, saluran dan bangunan pada umumnya digunakan sebagai sumbu utama dengan sumbu pembantu lainnya apabila diperlukan biasanya tegak lurus terhadap sumbu utama dan dapat juga bersudut runcing. Titik potong dan arah sumbu menjadi dasar untuk pekerjaan dan uitset. Patok-patok dipasang di tempat yang menunjukkan kedua ujung sumbu. Tanda-tanda ini

Warna :

Biru untuk patok Merah dan Putih untuk pagar Pengaman

harus dipasang kuat dan selalu dapat dilihat selama masa pelaksanaan. patok atau jalan dipasang ditempat yang menunjukkan kedua ujung sumbu. Patok-patok penunjuk ini harus ditempatkan diluar batas pekerjaan, sehingga tidak terganggu dan menghindarkan perlunya penempatan ulang.

2.4.3 Uitset Garis Kisi-kisi (Grid Lines)

Untuk konstruksi atau bangunan yang besar, harus dibuat uitset garis kisi-kisi berdasarkan as yang ditunjukkan dalam gambar.

Berikut ini adalah hal-hal yang harus diperhatikan dalam pelaksanaan uitset kisi-kisi :

a. Pada proyek-proyek besar patok-patok referensi yang terdapat dalam gambar pada umumnya mempunyai koordinat yang telah dikaitkan pada sistem jaringan triangulasi.

b. Apabila tidak ditunjukkan patok-patok yang menandai as pada gambar kontrak, pelaksana lapangan harus membuat kisi-kisi yang diperlukan.

c. Pada proyek-proyek yang kecil, garis tengah suatu jalan, ujung pagar halaman atau bangunan-bangunan atau garis-garis yang berhubungan dengan benda tetap diatas tanah dapat digunakan sebagai as.

d. Untuk proyek besar, sedikitnya harus dibuat 3 buah patok referensi, bila dibutuhkan untuk memenuhi kondisi sebagai as.

e. Patok-patok uitset kisi-kisi harus tahan lama, karena akan selalu dibutuhkan selama masa kontrak pekerjaan.

f. Patok-patok sementara dapat berupa paku pada patok kayu

g. Patok-patok yang sifatnya lebih permanen harus dari paku baja atau pelat dengan tanda yang ditanam dalam beton.

h. Dasar beton harus kokoh dan sebaiknya dasarnya digali dalam tanah dan di cor sampai pada elevasi patok atau permukaan paku.

i. Dibuat pagar pengaman mengelilingi patok untuk mencegah kerusakan

j. Dari patok-patok uitset kisi-kisi tertentu, sudut-sudut dan jarak-jarak dapat diambil terhadap benda-benda yang ada dan diperiksa untuk memastikan kebenaran tempatnya sehubungan dengan tempat pekerjaan.

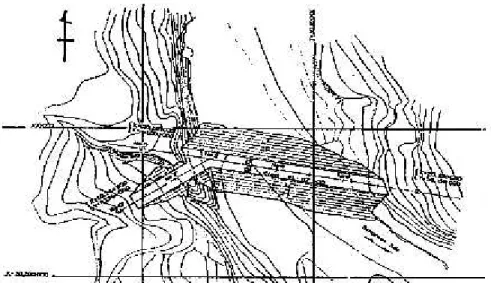

Gambar 2.3: Garis kisi-kisi 2.4.4 Uitset Untuk Timbunan dan Galian Saluran

Dalam pelaksanaan uitset timbunan dan galian saluran ada beberapa hal yang harus diperhatikan :

a. Memberi tanda patok pada as untuk tiap interval 20 m.

b. Disebelah luar dari patok tersebut dan tegak lurus pada as, dipancangkan patok lain untuk memberi tanda batas dari talud.

c. Apabila sulit menempatkan patok karena keadaan tanah, patok tersebut ditempatkan lebih dekat pada as sedemikian rupa, lalu dipasang paku pada titik perpotongan talud dan patok tersebut.

Paku yang ditancapkan

Kemirin

gan ak

hir dar

i timbun

an

Gambar 2.4: Tanda Kemiringan Akhir Timbunan dengan paku

d. Menggunakan kayu untuk menetapkan profil permukaan untuk timbunan dapat dilihat pada gambar di bawah ini. Profil kayu didirikan setelah bahan timbunan cukup untuk bisa memancang bagian atas patok kayu.

Kayu profi l

Paku dipakukan disisi ketinggian akhir dari timbunan

Gambar 2.5: Tanda Kemiringan akhir timbunan dengan kayu

e. Setelah semua patok sisi dipancang, maka patok as dapat dibongkar

f. Patok-patok batas lebar kemudian diikat pada patok petunjuk yang dipasang di luar batas, sehingga tidak terganggu dan untuk menghindarkan keharusan penempatan ulang.

g. Dalam hal timbunan yang besar dan pembangunannya akan memakan waktu beberapa tahun, dibuat patok beton dengan jarak tertentu diluar patok-patok batas lebar, sehingga patok-patok-patok-patok dapat dipasang ulang secara teliti pada waktu diperlukan untuk membentuk talud.

h. Cara semacam itu dapat digunakan sama untuk pekerjaan galian, hanya bedanya bahwa patok batas lebar harus dibuat di luar tempat munculnya talud dari tanah.

12 m

Patok

+ 13.000

+ 1.000

Gambar 2.6: Patok Batas Timbunan

12 m Patok Talud ½ + 11.000 + 3.000

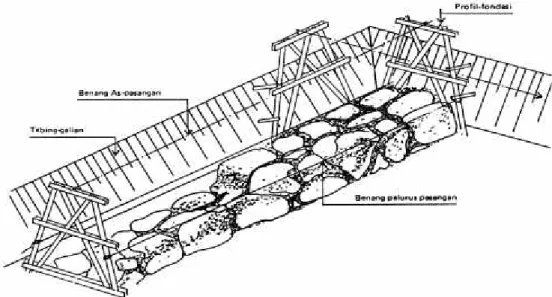

2.4.5 Uitset Untuk Pemasangan Batu dan Bangunan

Cara yang baik sebelum memulai pekerjaan uitset adalah membuat skets uitset terlebih dahulu untuk tiap-tiap konstruksi yang akan dilaksanakan.

1. Detail-detail yang harus dicantumkan pada skets tersebut adalah sebagai berikut :

a. As

b. Uitset sumbu (koordinat) atau garis kisi-kisi c. Titik referensi

d. Elevasi referensi sementara

e. Ukuran konstruksi keseluruhan termasuk gailan

f. Bentuk dan ukuran berbagai komponen / bagian konstruksi g. Urutan-urutan melakukan uitset

2. Hal-hal yang penting untuk diingat pada waktu menyiapkan skets : a. Skets harus jelas dan sebanding dengan skala

b. Skets harus digambar tangan atau dapat digunakan penggaris c. Skets dibuat sebesar mungkin memenuhi lembaran kertas.

d. Jika konstruksi luas, skets dapat melebihi satu lembaran kertas, maka sebanyak mungkin titik-titik dipindahkan kedalam lembaran kertas berikutnya untuk meneruskan ukurannya.

e. Bagian-bagian yang rumit harus dibuat skets tersendiri dengan skala lebih besar.

3. Persiapan Sebelum Uitset

Dimisalkan bahwa as telah lengkap dan elevasi referensi sementara telah dibuat sebelum pemasangan patok-patok dari tiap-tiap bagian bangunan dan garis-garis konstruksinya di pasang pada lokasi pekerjaan.

Maka hal yang penting yang harus diperhatikan untuk uitset suatu konstruksi adalah :

a. Pada semua titik penting atau referensi, mula-mula sebuah patok harus dipancang dan ditancapkan sebuah paku pada patok tesebut sebagai tanda letak titik yang tepat.

b. Tergantung dari besarnya dan sifatnya, konstruksi, posisinya harus tepat dari garis kisi-kisi dan patok-patok. Hubungan dengan as dan lain-lain dapat diperoleh dengan menggunakan :

1) Waterpass 3) Mistar segitiga

4. Titik Uitset Tetap

Biasanya garis-garis uitset dan patok sering terganggu pada waktu mengerjakan galian dan konstruksi. Maka perlu ada titik yang tetap dibuat agak jauh dari titik aslinya, sehingga tidak terganggu oleh mesin-mesin atau para pekerja dan lain-lainnya. Selama pekerjaan berlangsung, uitset dapat diulang berkali-kali dan hal ini dilakukan dengan mengukur dari titik-titik tetap.

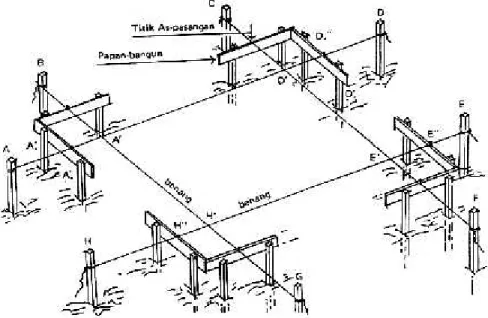

Titik tetap pada papan acuan konstruksi/bouwplank lazimnya dipasang dengan cara seperti berikut :

a. Bouwplank dibuat dari papan kayu mendatar ukuran 10cm x 2cm (panjang sesuai keperluan). Ditopang dengan tiang-tiang tegak (ukuran 5 x 5 cm). b. Bouwplank dipasang 2 sampai 3 m diluar batas konstruksi jika penggalian

dilakukan dengan mesin dan 1,0 sampai 1,5 m dari lokasi diluar batas konstruksi jika penggalian oleh tenaga kerja. Hal ini dimaksudkan agar bouwplank tidak rusak/terganggu.

c. Uitset yang penting diberi tanda pada papan horizontal dengan paku atau irisan gergaji

d. Bagian atas dari papan menunjukkan elevasi, elevasi terkontrol ini ditulis pada papan horizontal tersebut.

e. Tanda dengan warna sering digunakan untuk menunjukkan jenis dan ukuran konstruksi pada bouwplank.

5. Uitset Galian untuk Bangunan

Apabila patok uitset telah dipasang dan diperiksa, maka ditarik benang melalui patok-patok untuk menunjukkan garis konstruksi yang penting.

Garis-garis as ditandai dengan menaburkan bubuk kapur atau pasir kering pada tali benang, sehingga terbentuk garis-garis lurus pada tanah. Benang dilepas dan penggalian dapat dilaksanakan. Benang dapat dipasang kembali untuk memeriksa penggalian selama pekerjaan berlangsung.

Garis sumbu dapat dialihkan lebih rendah dengan bantuan unting-unting atau water pass.

Untuk garis konstruksi yang tetap dapat dipasang paku baja sebagai titik tetap dan ditarik tali benang.

Kedalaman galian harus di uitset dengan cermat dari elevasi referensi sementara terdekat.

Gambar 2.9: Benang Sebagai Garis Konstruksi pada Profil

Dua macam teknik yang umum digunakan untuk uitset kedalaman penggalian adalah :

a. Papan Bidik

Papan bidik digunakan untuk memeriksa pekerjan penggalian, sama seperti pada pekerjaan timbunan.

b. Patok-patok Elevasi

Patok elevasi pada umumnya dipasang dengan menggunakan alat sipat datar dan diikat pada elevasi referensi sementara yang ditetapkan/disetujui. Patok-patok elevasi dipancang ke tanah atau dipasang pada konstruksinya sendiri untuk menunjukkan elevasi tahapan konstruksi.

Ketinggian yang tepat ditunjukkan pada bagian as patok atau pada paku diatas patok tersebut.

Metode yang digunakan untuk mengalihkan elevasi dari patok uitset tergantung dari pada jenis konstruksi dan harus selalu diperiksa kembali dengan alat sipat datar secara cermat.

Untuk konstruksi kecil, pekerja yang berpengalaman akan dapat memindahkan elevasi dengan slang plastik dari patok.

6. Ketepatan Uitset

Harus diperhatikan benar-benar pada ketepatan uitset atau pembuatan alat-alat bantu tersebut diatas. Suatu kesalahan dalam hal ini akan terlihat pada hasil pekerjaan.

2.4.6 Uitset untuk Konstruksi Beton

Konstruksi beton memerlukan pengawasan yang lebih ketat daripada pekerjaan lain. Pada konstruksi beton diizinkan toleransi minimal atau sama sekali tidak ada toleransi. Dan sangat penting agar ukuran dan elevasi benar-benar tepat. Perbaikan kesalahan pada konstruksi beton mengakibatkan pembengkakan biaya yang tidak sedikit dan akan membuang waktu.

2.5 PENGUKURAN / PENGKAPLINGAN

Pengkaplingan tanah adalah membagi luas tanah yang akan dipakai untuk pemukiman, menjadi beberapa petak tanah atau pekarangan. Tentu saja dalam membagi petak-petak tanah ini perlu diperhatikan adanya sarana umum seperti jalan, saluran air, taman dan sebagainya.

2.5.1 Pengukuran Situasi

Sebelum membuat rencana pengkaplingan, daerah yang akan dijadikan tempat pemukiman harus diukur terlebih dahulu untuk mengetahui batas-batasnya, luasnya, topografinya maupun detail lainnya yang diperlukan untuk kemudian digambarkan petanya.

1. Alat Ukur

Alat ukur yang digunakan ada beberapa macam, tergantung luas daerah dan keperluannya. Jika daerahnya kecil cukup menggunakan alat ukur sederhana. Tetapi jika daerahnya cukup luas, harus menggunakan alat ukur optis. Hal ini untuk memudahkan pekerjaan dan hasil yang lebih teliti.

Adapun alat ukur yang biasa dipergunakan adalah : a. Pesawat theodolit dengan kelengkapannya

b. Pesawat waterpass atau pesawat penyipat datar (PPD) dengan kelengkapannya

c. Pita ukur panjang 30 m, 50 m atau 100 m. d. Rol meter panjang 3 m atau 5 m.

2. Cara Pengukuran

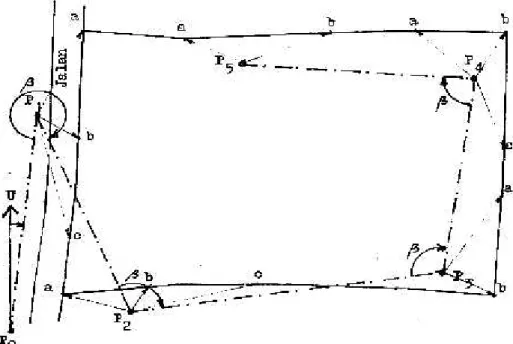

Jika daerahnya cukup luas pengukuran yang perlu dikerjakan adalah : a. Kerangka peta yang diukur dengan cara poligon

b. Batas-batas tanah atau daerah c. Detail situasi

3. Langkah kerja pengukuran

a. Buat sket lapangan yang Jelas

b. Tentukan titik ikat pengukuran Po yang diketahui koordinat dan ketinggiannya (jika tidak ada dapat ditentukan sendiri)

c. Pasang patok kerangka P1 dan gambar dalam skets lapangan

d. Pasang pesawat pada titik Po kemudian pasang kompas theodolit pada pesawat

e. Arahkan teropong ke utara magnit, kemudian kunci gerak mendatarnya f. Stel bacaan sudut mendatarnya pada posisi 0 0’ 0’’, kemudian kunci

piringan bacaan sudut mendatarnya.

g. Buka pengunci gerak mendatar teropong dan arahkan teropong ke titik P1 kemudian baca dan catat sudut datarnya sebagai azimut awal di Po lalu ukur jaraknya Po ke P1

i. Pasang pesawat pada titik P1, lalu arahkan teropong pada titik Po kemudian baca dan catat sudut datarnya sebagai bacaan ke belakang. j. Putar teropong searah jarum jam ke titik P2 kemudian baca dan catat

sudut datarnya sebagai bacaan ke muka lalu ukur jaraknya P1 ke P2. k. Pasang titik-titik detail a, b, c yang diperlukan dan gambar dalam sket

lapangan kemudian dengan cara yang sama baca dan catat sudut datarnya lalu ukur jaraknya.

l. Ukur sudut datar dan jaraknya pada titik-titik kerangka poligon dan detail lainnya dengan cara yang sama seperti tersebut diatas.

Apabila daerahnya tidak rata, perlu diukur ketinggian titik-titiknya untuk menggambarkan keadaan topografinya.

Gambar 2.11: Sket untuk Pengukuran 2.5.2 Perhitungan Data Hasil Pengukuran

Hasil pengukuran sudut datar dan jarak titik-titik kerangka maupun detail adalah sebagai berikut :

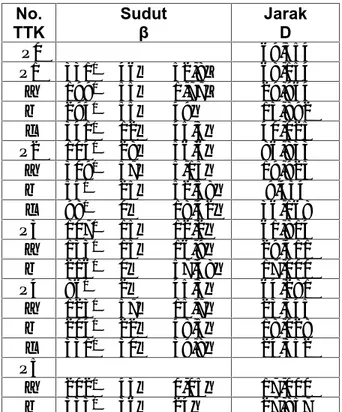

Tabel 2.1 : Hasil Pengukuran Sudut Datar dan Titik-titik kerangka No. TTK Sudutβ JarakD P0 69,354 P1 3310 46’ 52,8“ 68,154 a 1990 55’ 1,77“ 29,964 b 2940 55’ 49” 13,892 c 3410 12’ 45,3” 40,025 P2 1040 28’ 56,6” 86,833 a 3090 57’ 5,15” 19,925 b 540 25’ 52,58” 9,434 c 980 0’ 18,42” 36,168 P3 1070 15’ 12,2” 61,814 a 1330 15’ 16,9” 29,411 b 2160 0’ 57,48” 17,000 P4 860 2’ 45,3” 64,281 a 1230 57’ 15,7” 23,345 b 2040 22’ 48,5” 18,028 c 3310 30’ 39,8” 24,352 P5 a 2020 43’ 0,05” 17,000 b 3330 36’ 24” 27,857

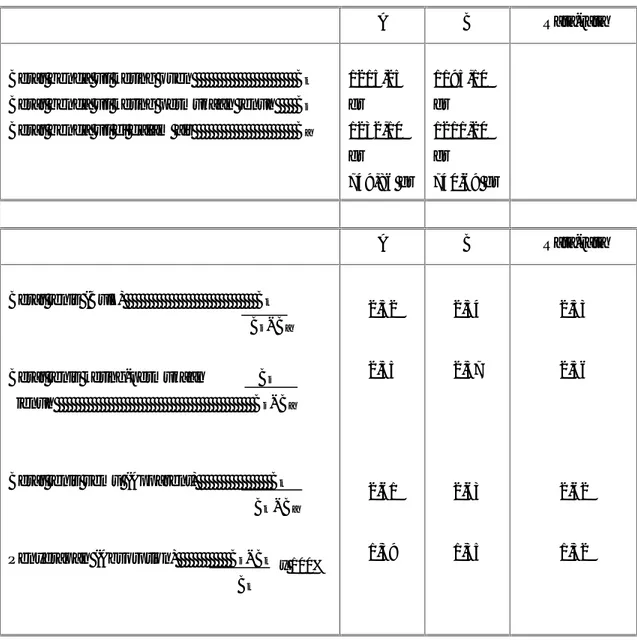

Tabel 2.2 : Hasil Pengukuran Koordinat titik-titik No . TT K Sudut β Sudut Jurusan α Jarak d D sin α (Vx) Koordinat X D cos α (Vy) Koordin at Y Po 50 47’ 34,07” 69,354 7 100,000 69 100,000 P1 331 0 46’ 52,8” 1570 34’ 26,8” 68,154 26 107,000 0 -63 169,000 a 199 0 55’ 1,77” 250 42’ 35,84” 29,967 13 120,000 27 196,000 b 294 0 27’ 49” 1200 15’ 23,1” 13,892 12 119,000 -7 162,000 c 341 0 12’ 45,3” 1670 0’ 19,38” 40,025 9 116,000 -39 130,000 P2 104 0 28’ 56,6” 820 3’ 23,47” 86,833 86 133,000 12 106,000 a 309 0 57’ 5,15” 2870 31’ 32 19,925 -19 114,000 6 112,000 b 54 0 25’ 52,58” 320 0’ 19,38” 9,434 5 138,000 8 114,000 Azimut awal αP0= 50 47’ 34,07”

No . TT K Sudut β Sudut Jurusan α Jarak d D sin α (Vx) Koordinat X D cos α (Vy) Koordin at Y c 98 0 0’ 18,42” 750 34’ 45,22” 36,138 35 168,000 9 115,000 P3 107 0 15’ 12,2 “ 90 18’ 35,67” 61,814 10 219,000 61 118,000 a 133 0 15’ 16,9” 350 18’ 40,37” 29,411 17 236,000 24 142,000 b 216 0 0’ 57,48” 1180 4’ 20,95” 17,000 15 234,000 -8 110,000 P4 86 0 2’ 45,3” 2750 21’ 20,9” 64,281 -64 229,000 6 179,000 a 123 0 57’ 15,7” 3130 15’ 51,46” 23,345 -17 212,000 16 195,000 b 204 0 22’ 48,5” 330 41’ 24,4” 18,028 10 239,000 13 194,000 c 331 0 30’ 39,8” 1600 49’ 15,5” 24,352 8 237,000 -23 156,000 P5 165,000 185,000 a 202 0 43’ 0,05” 2980 4’ 20,95” 17,000 -15 150,000 8 193,000 b 333 0 36’ 24” 680 57’ 4,96” 27,857 26 191000 10 195,000 2.5.3 Penggambaran Peta

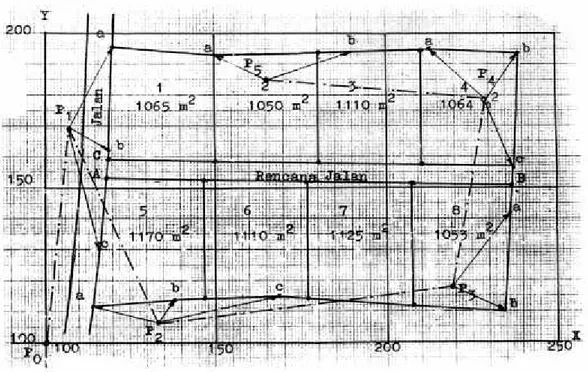

Setelah koordinat titik-titik yang diukur didapat kemudian digambarkan peta situasinya dengan langkah kerja penggambaran seperti berikut :

1. Siapkan kertas millimeter

2. Gambarkan sumbu x dan sumbu y dengan skala pada kertas _illimeter dengan terlebih dahulu menghitung selisih jarak x maksimum dengan x minimum dan y maksimum dengan y minimum.

3. Gambarkan koordinat titik kerangka poligon, kemudian hubungkan titik-titiknya.

5. Hubungkan titik-titik batas lokasi pengukuran dengan mencocokkan sket lapangan

6. Gambarkan rencana pengaplingan pada peta situasi.

Gambar 2.12: Peta Situasi

2.5.4

S

take Out / PematokanPekerjaan selanjutnya adalah pemasangan patok-patok di lapangan dengan letak titik-titik yang ada dalam gambar rencana.

Sebelum pematokan dilaksanakan perlu dihitung terlebih dahulu berapa besar sudut arahnya (β) dan jarak dari titik-titik patok yang sudah ada di lapangan.

Contoh :

Misalkan akan memasang patok pada titik A (lihat gambar pada peta situasi) Patok titik Po dan P1 diketahui di lapangan

Koordinat titik Po = (100;100) Koordinat titik P1 = (107;169)

Koordinat titik A dapat dibaca / dilihat pada peta rencana pengaplingan ; hasilnya A = (119;153).

1. Perhitungan Sudut Arah Po P1 A (β)

Sudut jurusan Po-P1 = 50 47’ 34,07”

Sudut jurusan P1-A dapat dihitung

14

12

167

153

107

119

1

1

)

1

(

yP

y

xP

x

y

x

A

P

Tan

A A

1 1 tan ) 1 ( yP y xP x Arc A P A a 857142857 , 0 14 12 Tan Arc"

66

,

4

'

36

40

)

1

(

P

A

0

Karena terletak pada kwadran II, maka : Sudut jurusan P1-A=1800-400 36’ 4,66“

"

3

,

55

'

23

139

1

A

0P

Sudut arah PoP1 A (β) = sudut jurusan (P1-A)-sudut Jurusan (Po-P1) + 1800.

= (1390 23’ 55,3” - 50 47’ 34,7”) + 1800

maka ditambah 1800

β = 1330 36’ 21,11”+1800 36’ 21,2”

2. Perhitungan Jarak

Jarak P1-A dapat dihitung sebagai berikut : a. Rumus Pitagoras

Jarak P1-A = y2

= 122 142

=

144

196

= 18,439 m

b. Dengan mesin hitung / kalkulator :

Jarak P1-A = x

y

12 14 = = 18,439 m INV R-P R-P INV3. Langkah Kerja Pematokan

a. Pasang pesawat theodolit diatas titik P1, kemudian distel b. Putar pesawat searah jarum jam ke titik Po

c. Stel sudut datarnya pada bacaan 00 0’ 0”, kemudian kunci piringan sudut

mendatarnya

d. Buka pengunci gerak mendatar teropong, kemudian putar searah jarum jam sampai mendapatkan bacaan sudut mendatar sebesar 3130 36’

21,2” lalu kunci gerak mendatarnya

e. Ukur jarak dari P1 kearah bidikan teropong sepanjang 18,439 m, kemudian pasang patoknya (patok titik A)

f. Untuk titik-titik yang lain dapat dikerjakan dengan cara yang sama seperti tersebut diatas 313036’ 21,2” U Po 18 ,439 P1 A

BAB III

PENGUJIAN DAN PENGETESAN

3.1 UMUM

Pemeriksaan kualitas material yang digunakan untuk konstruksi perkerasan jalan merupakan langkah awal dari serangkaian pemeriksaan berikutnya meliputi kualitas material olahan dan kualitas pekerjaan.

Inti dari pemeriksaan kualitas material adalah untuk mengetahui sifat-sifat dasar material apakah sesuai dengan persyaratan spesifikas. Dari sifat-sifat dasar ini selanjutnya dipakai untuk dijadikan material olahan seperti agregat atau campuran beton, yang akan digunakan sebagai lapisan perkerasan beton semen atau jembatan beton dari struktur beton yang direncanakan.

Pada modul ini akan memperkenalkan metode-metode yang lazim digunakan pada pekerjaan konstruksi perkerasan beton semen dan jembatan beton dilingkungan Departemen Permukiman dan Prasarana Wilayah. Metode-metode tersebut meliputi SNI, SKNI, AASHTO maupun ASTM yang telah diaktreditasi sebagaimana dijelaskan pada modul manajemen Laboratorium.

3.2 TERMINOLOGI PEMERIKSAAN

a. Analisa Saringan Agregat Halus dan Kasar, dimaksud untuk menentukan pembagian butir (gradasi) agregat halus dan agregat kasar dengan menggunakan seperangkat saringan

b. Berat Jenis dan Penyerapan Agregat Kasar dan Agregat Halus, dimaksud untuk menentukan berat jenis (bulk), berat jenis kering permukaan jenuh (Saturated Surface Dry = SSD) berat jenis semu (apparent) dan penyerapan dari agregat kasar dan agregat halus.

b.1. Berat jenis (bulk specific gravity), ialah perbandingan antara berat agregat kering dan berat suling yang isinya sama dengan isi agregat dalam keadaan jenuh pada suhu tertentu

b.2. Berat jenis kering permukaan jenuh (SSD,) yaitu perbandingan antara berat agregat kering-permukaan jenuh dan berat air suling yang isinya sama dengan isi agregat dalam keadaan jenuh pada suhu tertentu

b.3. Berat jenis semu (apparent specific gravity,) ialah perbandingan antara berat kering dan berat air suling yang isinya sama dengan isi agregat dalam keadaan kering pada suhu tertentu

b.4. Penyerapan, ialah persentase berat jenis air yang dapat diserap pori terhadap berat agregat kering.

c. Keausan Agregat dengan mesin Los Angeles, dimaksud untuk menentukan ketahanan agregat kasar terhadap keausan dengan menggunakan mesin Los Angeles.

Keausan dinyatakan dengan perbandingan antara berat bahan aus lolos saringan No.12 terhadap berat semula, dalam persen.

d. Gumpalan Lempung dan Butiran yang mudah hancur pada agregat, dimaksud untuk menentukan perkiraan jumlah gumpalan lempung dan material yang mudah hancur pada agregat alam.

e. Material Lolos Saringan No. 200, dimaksud untuk menentukan jumlah material halus yang terdapat dalam agregat lolos saringan No. 200 dengan cara pencucian. f. Sand Equivalent atau Tara Pasir, dimaksud untuk menentukan proporsi relatif dari

debu halus atau material sejenis dalam agregat.

g. Penentuan Mutu Agregat dengan Sodium Sulfut, dimaksud untuk menentukan ketahanan agregat terhadap kehancuran dengan menjenuhkan dalam larutan sodium sulfat atau magnesium sulfat.

h. Berat Jenis Semen, dimaksudkan untuk menentukan berat jenis semen, yaitu perbandingan antara berat jenis kering semen pada suhu kamar dengan berat isi kering air suling pada 40C yang isinya sama dengan isi semen.

i. Kehalusan Semen, dimaksudkan untuk menentukan kehalusan semen dengan menggunakan saringan No. 100 dan No. 200. Kehalusan merupakan suatu faktor penting yang dapat mempengaruhi kecepatan reaksi antara partikel semen dengan air.

j. Konsistensi Normal, dimaksudkan untuk menentukan konsistensi normal semen dengan vicat.

Konsistensi normal semen adalah suatu kondisi standar yang menunjukkan kebasahan pasta.

k. Waktu Pengikatan Permulaan, dimaksudkan untuk menentukan waktu pengikatan permulaan semen yaitu jangka waktu dari mulainya pengukuran pasta pada konsistensi normal sampai pasta kehilangan sebagian sifat plastis (menjadi beku).

l. Kekuatan Tekan Mortar, dimaksudkan untuk menentukan kekuatan tekan mortar semen dengan contoh benda uji berbentuk kubus berukuran 5 cm x 5 cm x 5 cm. Kekuatan tekan mortar adalah beban tiap satuan luas permukaan yang menyebabkan mortar hancur.

m. Kekuatan Tarik Baja Tulangan, dimaksudkan untuk menentukan kekuatan tarik baja beton yaitu gaya tarik tiap satuan luas penampang yang menyebabkan baja beton putus.

n. pH air, dimaksud untuk menentukan pH air secara kasar.

o. Bahan padat dalam air, dimaksud untuk menentukan kadar padat mineral atau garam mineral dalam air.

p. Bahan tersuspensi dalam air, dimaksud untuk menentukan kadar bahan-bahan yang tersuspensi dalam air.

q. Bahan organik dalam air, dimaksud untuk menentukan kadar organik dalam air. r. Minyak dalam Air, dimaksud untuk menentukan kadar minyak dalam air.

s. Ion Sulfut dalam air, dimaksud untuk menentukan kadar ion sulfut (SO4) dalam air.

t. Ion Chlor dalam air, dimaksud untuk menentukan kadar ion chlor dalam air.

3.3 METODE UJI MUTU MATERIAL AGREGAT

3.3.1 Analisa Saringan Agregat Halus Dan Kasar 1. Mempersiapkan Peralatan

a. Timbangan dan neraca dengan ketelitian 0,2% dari berat benda uji.

b. Satu set saringan ; 76,2 mm (3”); 63,5 mm (2½” ); 50,8 mm (2”); 37,5 mm (1½“); 25 mm (1”); 19,1 mm (¾”); 12,5 mm (½”); 9,5 mm (3/8”); no. 4; no. 8; no. 16; no. 30; no. 50; no. 100; no. 200 (Standar ASTM).

c. Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)OC.

d. Alat pemisah contoh.

e. Mesin penggunjang saringan. f. Talam-talam.

2. Mempersiapkan Benda Uji

a. Benda uji diperoleh dari alat pemisah contoh atau cara perempat sebanyak:

i. Agregat halus;

Ukuran maksimum no. 4; berat minimum 500 gram. Ukuran maksimum no. 8; berat minimum 100 gram. ii. Agregat kasar;

Ukuran maksimum 3,5” ; berat minimum 35 kg Ukuran maksimum 3” ; berat minimum 30 kg Ukuran maksimum 2,5” ; berat minimum 25 kg Ukuran maksimum 2” ; berat minimum 20 kg Ukuran maksimum 1,5” ; berat minimum 15 kg Ukuran maksimum 1” ; berat minimum 10 kg Ukuran maksimum ¾” ; berat minimum 5 kg Ukuran maksimum ½” ; berat minimum 2,5 kg Ukuran maksimum 3/8” ; berat minimum 1 kg

Bila agregat berupa campuran dari agregat halus dan agregat kasar, agregat tersebut dipisahkan menjadi 2 bagian dengan saringan no. 4. selanjutnya agregat halus dan agregat kasar disediakan sebanyak jumlah seperti tercantum di atas.

Benda uji disiapkan sesuai dengan AASHTO T-11 kecuali apabila butiran yang melalui saringan no. 200 tidak perlu diketahui jumlahnya dan bila syarat-syarat ketelitian tidak menghendaki pencucian.

3. Cara Melakukan

a. Benda uji dikeringkan di dalam oven dengan suhu (110 ± 5)O C,sampai

berat tetap.

b. Saring benda uji lewat susunan saringan dengan ukuran saringan paling besar ditempatkan paling atas. Saringan diguncang dengan tangan atau mesin pengguncang selam 15 menit.

4. Perhitungan

Hitunglah prosentase berat benda uji yang tertahan di atas masing-masing saringan terhadap berat total benda uji.

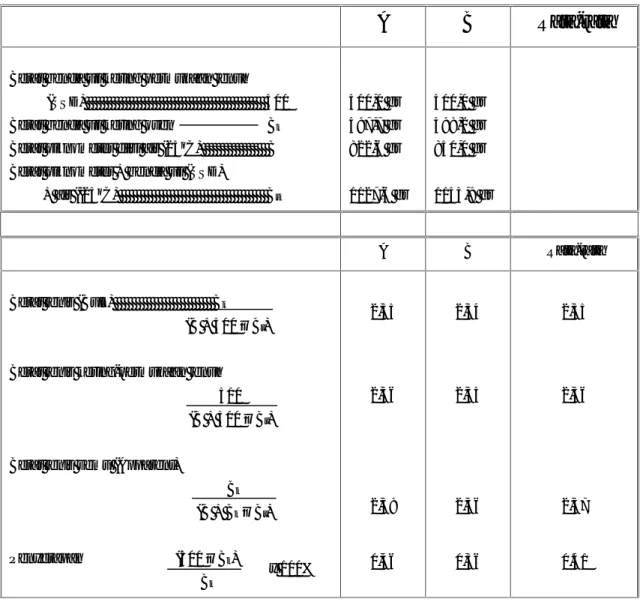

5. Pelaporan

Material : Batu Pecah2/3

Berat Contoh I : 4946.5 gram Berat Contoh II : 4490.5 gram

No.

Ayakan Berat Persen Persen Rata-rata Berat Persen Persen

(mm) Tertahan Tertahan Lolos Tertahan Tertahan Lolos

37.5 - - 0 100 100 - - 0 100 19.0 4605.5 460.5 93.1 6.9 6.8 4195.0 4195.0 93.4 6.6 9.5 333.5 4939.0 99.8 0.2 0.2 291.5 4486.5 99.9 0.1 4.75 3.5 4942.5 99.9 0.1 0.1 1.0 4487.5 99.9 0.1 ANALISA SARINGAN SNI 1968 - 1990 - F atau AASHTO T27 - 74 Berat Tertahan Berat Tertahan Kumulatif Kumulatif 200 100 50 40 30 20 16 10 8 4 3/ 8" 1/2" 3/4" 1" 11/2" 21/2" 1.18 2.36 4.75 9.5 19 37.5 mm 40 30 100 90 80 70 0 100 90 80 70 60 50 40 60 50 T o ta l P e rs e n L o lo s T o ta l P e rs e n L o lo s 30 20 10 0 20 10

a. Jumlah prosentase melalui masing-masing saringan, atau jumlah prosentase di atas masing-masing saringan dalam bilangan bulat.

b. Grafik akumulatif.

6. Contoh Hasil Pemeriksaan

Tabel 3.1 : Hasil Pemeriksaan Analisa Saringan Agregat 2/3

Material : Batu Pecah1/2

Berat Contoh I : 4365.5 gram Berat Contoh II : 4686.0 gram No.

Ayakan Berat Persen Persen Rata-rata Berat Persen Persen

(mm) Tertahan Tertahan Lolos Tertahan Tertahan Lolos

37.5 - - 0 100 100 - - 0 100 19.0 - - 0 100 100 - - 0 100 9.5 4257.0 4257.0 97.5 2.5 3.1 4517.0 4517.0 96.4 3.6 4.75 94.0 4351.0 99.7 0.3 0.4 152.0 4669.0 99.6 0.4 ANALISA SARINGAN SNI 1968 - 1990 - F atau AASHTO T27 - 74 Berat Tertahan Kumulatif Berat Tertahan Kumulatif 200 100 50 40 30 20 16 10 8 4 3/8" 1/2" 3/4" 1" 11/ 2" 21/2" 2.36 4.75 9.5 19 37.5 mm 100 100 90 90 80 80 70 70 T otal P er s en Lol os T otal P er s en Lol os 60 60 50 50 40 40 30 30 20 20 10 10 0 0 0.425 0.075 1.18

Tabel 3.2 : Hasil Pemeriksaan Analisa Saringan Agregat 1/2

Material : Agregat Medium

Berat Contoh I : 1150.4 gram Berat Contoh II : 1044.3 gram No.

Ayakan Berat Persen Persen Rata-rata Berat Persen Persen

(mm) Tertahan Tertahan Lolos Tertahan Tertahan Lolos

37.5 - - 0 100 100 - - 0 100 19.0 - - 0 100 100 - - 0 100 9.5 40.0 40.0 3.5 96.5 96.3 42.1 42.1 4.0 96 4.75 1046.8 1086.8 94.5 5.5 6.4 927.4 969.5 92.8 7.2 2.36 58.8 1145.6 99.6 0.4 0.6 66.8 1036.3 99.2 0.8 1.18 0.6 1146.2 99.6 0.4 0.6 1 1037.3 99.2 0.8 0.425 0.075 ANALISA SARINGAN SNI 1968 - 1990 - F atau AASHTO T27 - 74 Berat Tertahan Kumulatif Berat Tertahan Kumulatif 200 100 50 40 30 20 16 10 8 4 3/ 8" 1/2" 3/4" 1" 11/2" 21/2" 2.36 4.75 9.5 19 37.5 mm 100 100 90 90 80 80 70 70 T o ta l P e rs e n L o lo s T o ta l P e rs e n L o lo s 60 60 50 50 40 40 30 30 20 20 10 10 0 0 0.075 0.425 1.18

Tabel 3.3 : Hasil Pemeriksaan Analisa Saringan Agregat Medium

Material : Pasir

Berat Contoh I : 2037.8 gram Berat Contoh II : 1818.6 gram No.

Ayakan Berat Persen Persen Rata-rata Berat Persen Persen

(mm) Tertahan Tertahan Lolos Tertahan Tertahan Lolos

37.5 - - 0 100 100 - - 0 100 19.0 - - 0 100 100 - - 0 100 9.5 - - 0 100 100 - - 0 100 4.75 280.9 280.9 13.8 86.2 86.8 231.5 231.5 12.7 87.3 2.36 391.3 672.2 33.0 67.0 68.5 315.6 547.1 30.1 69.9 1.18 334.0 1006.2 49.4 50.6 52.1 297.6 844.7 46.4 53.6 0.425 434.0 1440.2 70.7 29.3 30.9 385.0 1229.7 67.6 32.4 0.075 449.0 1889.2 92.7 7.3 7.8 437.1 1666.8 91.7 8.3 ANALISA SARINGAN SNI 1968 - 1990 - F atau AASHTO T27 - 74 Berat Tertahan Kumulatif Berat Tertahan Kumulatif 200 100 50 40 30 20 16 10 8 4 3/ 8" 1/2" 3/4" 1" 11/2" 21/2" 2.36 4.75 9.5 19 37.5 mm 100 100 90 90 80 80 70 70 T o ta l P e rs e n L o lo s T o ta l P e rs e n L o lo s 60 60 50 50 40 40 30 30 0.425 20 20 10 10 1.18 0 0 0.075

Tabel 3.4: Hasil Pemeriksaan Analisa Saringan Pasir

3.3.2 Berat Jenis Dan Penyerapan Agregat Kasar 1. Mempersiapkan Peralatan

a. Keranjang kawat ukuran 3,35 mm atau 2,36 mm (no. 6 atau no. 8) dengan kapasitas kira-kira 5 kg.

b. Tempat air dengan kapasitas dan bentuk yang sesuai untuk pemeriksaan. Tempat ini harus dilengkapi dengan pipa sehingga permukaan air selalu tetap.

c. Timbangan dengan kapasitas 5 kg dan ketelitian 0,1% dari berat contoh yang ditimbang dan dilengkapi dengan alat penggantung keranjang.

d. Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)OC.

e. Alat pemisah contoh f. Saringan no. 4

2. Mempersiapkan Benda Uji

Benda uji adalah agregat yang tertahan pada saringan no. 4 diperoleh dari alat pemisah contoh atau cara membagi empat (perempat), sebanyak kira-kira 5 kg)

3 Cara Melakukan

a. Cuci benda uji untuk menghilangkan debu atau bahan-bahan lain yang melekat pada permukaan.

b. Keringkan benda uji dalam oven pada suhu 105oC sampai berat tetap.

c. Dinginkan benda uji pada suhu kamar selama 1 – 3 jam, kemudian timbang dengan ketelitian 0,5 gram (Bk)

d. Rendam benda uji dalam air pada suhu kamar selama 24 ± 4 jam.

e. Keluarkan benda uji dari air, lap dengan kain penyerap sampai selaput air pada permukaan hilang (SSD), untuk butiran yang besar pengeringan harus satu persatu.

f. Timbang benda uji kering permukaan jenuh (Bj).

g. Letakkan benda uji di dalam keranjang, goncangkan batunya untuk mengeluarkan udara yang tersekap dan tentukan beratnya di dalam air (Ba). Ukur suhu air untuk penyesuaian perhitungan kepada suhu standar

(25oC)

h. Lakukan pemeriksaan beberapa kali untuk mendapatkan harga rata-rata yang memuaskan.

x 100%

4. Perhitungan

a. Berat Jenis (bulk specific gravity) = Bk

Bj- Ba

b. Berat jenis kering permukaan jenuh

(saturated surface dry) = Bj

Bj- Ba

c. Berat jenis semu

(apparent specific gravity) = Bk

Bk- Ba

d. Penyerapan = Bj– Bk

Bk

Bk = berat benda uji kering oven, (gram)

Bj = berat benda uji kering permukaan jenuh, (gram)

Ba = berat benda uji kering permukaan jenuh di dalam air, (gram)

5. Pelaporan

Hasil perhitungan dilaporkan dalam bilangan desimal sampai dua angka di belakang koma.

x 100%

6. Contoh hasil Pemeriksaan

A B Rata-rata

Berat benda uji kering oven Bk

Berat benda uji kering permukaan jenuh Bj

Berat benda uji di dalam air Ba

1215,25 gr 1232,10 gr 749,86 gr 1195,10 gr 1211,20 gr 740,69 gr A B Rata-rata

Berat jenis (Bulk) Bk

Bj- Ba

Berat jenis kering-permukaan Bj

jenuh Bj- Ba

Berat jenis semu (Apparent) Bk

Bk- Ba Penyerapan (Absorption) Bj- Bk Bk 2,52 2,55 2,61 1,39 2,54 2,57 2,63 1,35 2,53 2,56 2,62 1,32

Tabel 3.5 : Hasil Pemeriksaan Berat Jenis Agregat Kasar 3.3.3 Berat Jenis Dan Penyerapan Agregat Halus

1. Mempersiapkan Peralatan

a. Timbangan, kapasitas 1 kg atau lebih dengan ketelitian 0,1 gr. b. Piknometer dengan kapasitas 500 ml.

c. Kerucut terpancung (cone), diameter bagian atas (40 ± 3) mm, diameter bagian bawah (90 ± 3) mm dan tinggi (75 ± 3) mm dibuat dari logam tebal minimum 0,8 mm.

d. Batang penumbuk yang mempunyai bidang penumbuk rata, berat (340 ± 15) gr. Diameter permukaan penumbuk (25 ± 3) mm.

f. Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)oC.

g. Pengukur suhu dengan ketelitian pembacaan i C. h. Talam.

i. Bejana tempat air.

j. Pompa hampa udara (Vacuum pump) atau tungku. k. Air suling.

l. Desikator.

2. Mempersiapkan Benda Uji

Benda uji adalah agregat yang lolos saringan no. 4 diperoleh dari alat pemisah contoh atau cara perempat sebanyak 1000 gram.

3. Cara Melakukan

a. Keringkan benda uji dalam oven pada suhu (110 ± 5)o C, sampai berat

tetap.

Yang dimaksud dengan berat tetap adalah keadaan berat benda uji selama 3 kali proses penimbangan dan pemansan dalam oven dengan selang waktu 2 jam berturut-turut, tidak akan mengalami perubahan kadar air lebih besar dari pada 0,1%. Dinginkan pada suhu ruang, kemudian rendam dalam air selama (24 ± 4) jam.

b. Buang air perendam hati-hati, jangan ada butiran yang hilang, tebarkan agregat di atas talam, keringkan di udara panas dengan cara membalik-balikkan benda uji. Lakukan pengeringan sampai tercapai keadaan kering-permukaan jenuh.

c. Periksa keadaan kering permukaan jenuh dengan mengisikan benda uji ke dalam kerucut terpancung, padatkan dengan batang penumbuk sebanyak 25 kali, angkat kerucut terpancung. Keadaan kering-permukaan jenuh tercapai bila benda uji runtuh akan tetapi masih dalam keadaan tercetak. d. Segera setelah tercapai keadaan kering-permukaan jenuh masukkan 500

gram benda uji ke dalam piknometer. Masukkan air suling sampai mencapai 90% isi piknometer, putar sambil diguncang sampai tidak terlihat gelembung udara di dalamnya. Untuk mempercepat proses ini dapat dipergunakan pompa hampa udara, tetapi harus diperhatikan jangan sampai ada air yang ikut terisap, dapat juga dilakukan dengan merebus piknometer.

x 100%

e. Rendam piknometer dalam air dan ukur suhu air untuk penyesuaian perhitungan kepada suhu standar 25oC.

f. Tambahkan air sampai mencapai tanda batas.

g. Timbang piknometer berisi air dan benda uji sampai ketelitian 0,1 gram (Bt).

h. Keluarkan benda uji, keringkan dalam oven dengan suhu (110 ± 5)o C

sampai berat tetap, kemudian dinginkan benda uji dalam desikator. i. Setelah benda uji dingin kemudian timbanglah (Bk).

j. Tentukan berat piknometer berisi air penuh dan ukur suhu air guna penyesuaian dengan suhu standar 25oC (B).

k. Lakukan pemeriksaan beberapa kali untuk mendapatkan harga rata-rata yang memuaskan.

4. Perhitungan

a. Berat Jenis (bulk specific gravity) = Bk (B + 500 – Bt)

b. Berat jenis kering permukaan jenuh

(saturated surface dry) = 500 (B + 500 – Bt)

c. Berat jenis semu

(apparent specific gravity) = Bk

(B + Bk– Bt)

d. Penyerapan = {500 – Bk)

Bk

Bk = berat benda uji kering oven, (gram)

B = berat piknometer berisi air (gram).

Bt = berat piknometer berisi benda uji dan air, (gram)

500 = berat benda uji dalam keadaan kering permukaan jenuh (gram)

5. Pelaporan

x 100%

6. Contoh Hasil Pemeriksaan

A

B

Rata-rata

Berat benda uji kering permukaan jenuh (SSD) 500

Berat benda uji kering oven Bk

Berat piknometer diisi air (25oC) B

Berat piknometer + benda uji (SSD)

+ air ((25oC) B t 500,0 gr 497,7 gr 822,6 gr 1127,6 gr 500,0 gr 498,2 gr 850,0 gr 1153,9 gr A B Rata-rata

Berat jenis (Bulk) Bk

(B + 500 – Bt)

Berat jenis kering-permukaan jenuh 500 (B + 500 – Bt)

Berat jenis semu (Apparent)

Bk (B + Bk– Bt) Penyerapan (500 – Bk) Bk 2,55 2,56 2,58 0,46 2,54 2,55 2,56 0,36 2,55 2,56 2,57 0.41

Tabel 3.6 : Hasil Pemeriksaan Berat Jenis Agregat Halus 3.3.4 Keausan Agregat Dengan Mesin Los Angeles

1. Mesin Los Angeles

a. Mesin Los Angeles

Mesin terdiri dari silinder baja tertutup pada kedua sisinya dengan diameter 71 cm (28”) panjang dalam 50 cm (20”). Silinder bertumpu pada dua poros pendek yang tak menerus dan berputar pada poros mendatar. Silinder berlubang untuk memasukkan benda uji. Penutup lubang terpasang rapat sehingga permukaan dalam silinder tidak terganggu. Di bagian dalam silinder terdapat bilah baja melintang penuh setinggi 8,9 cm (3,56”).

b. Saringan no. 12 dan saringan-saringan lainnya seperti tercantum dalam

b. Timbangan, dengan ketelitian 5 gram.

c. Bola-bola baja dengan diameter rata-rata 4,68 cm (1 7/8”) dan berat masing-masing antara 390 gram sampai 445 gram.

d. Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (100 ± 5)oC.

2. Mempersiapkan Benda Uji

a. Berat dan gradasi benda uji sesuai Tabel 8.

b. Bersihkan benda uji dan keringkan dalam oven pada suhu (100 ± 5)o C

sampai berat tetap.

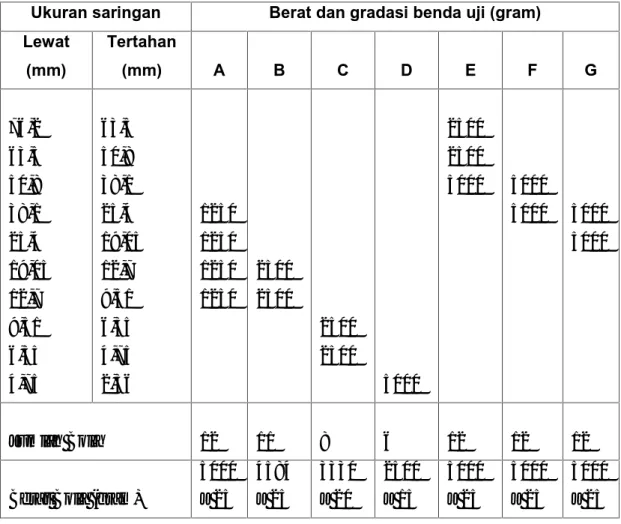

Ukuran saringan Berat dan gradasi benda uji (gram)

Lewat (mm) Tertahan (mm) A B C D E F G 76,2 63,5 50,8 38,1 25,4 19,05 12,7 9,51 6,35 4,75 63,5 50,8 38,1 25,4 19,05 12,7 9,51 6,35 4,75 2,36 1250 1250 1250 1250 2500 2500 2500 2500 5000 2500 2500 5000 5000 5000 5000 5000 Jumlah Bola 12 11 8 6 12 12 12

Berat Bola (gram)

5000 ± 25 4584 ± 25 3330 ± 20 2500 ± 15 5000 ± 25 5000 ± 25 5000 ± 25

X 100%

3. Cara Melakukan

a. Benda uji dan bola-bola baja dimasukkan ke dalam mesin Los Angeles. b. Putar mesin dengan kecepatan 30 sampai 33 rpm, 500 putaran untuk

gradasi A, B, C, dan D; 1000 putaran untuk gradasi E, F dan G.

c. Setelah selesai pemutaran, keluarkan benda uji dari mesin kemudian saring dengan saringan no. 12. Butiran yang tertahan di atasnya dicuci bersih, selanjutnya dikeringkan dalam oven suhu (110 ± 5oC) sampai berat

tetap.

4. Perhitungan :

Keausan = a – b a

a = berat benda uji semula (gram)

b = berat benda uji tertahan saringan no. 12 (gram)

5. Pelaporan

Keausan dilaporkan sebagai bilangan bulat dalam persen.

6. Contoh Hasil Pemeriksaan

Gradasi Pemeriksaan = B Saringan I II Lewat Tertahan Berat sebelum (a) Berat sesudah (b) Berat sebelum (a) Berat sesudah (b) 25,4 mm (1”) 19,0 mm (¾”) 12,5 mm (½”) 9,5 mm (3/8”) 19,0 mm (¾”) 12,5 mm (½”) 9,5 mm (3/8”) 6,3 mm (¼”) 2.500,0 2.500,0 2.500,0 2.500,0 Jumlah berat 5.000,0 5.000,0

Berat tertahan saringan no. 12

1.011,8 1.208,0

X 100%

x 100%

I. a = 5000,0 gram II. a = 5.000,0 gram

b = 3988,2 gram b = 3.792,0 gram a – b = 1011,8 gram a – b= 1.208,0 gram Keausan I= a – b = 20,24 % a Keausan II = a – b = 24,16 % a Keausan rata-rata = 22,20 %

3.3.5 Material Lolos Saringan No. 200 1. Mempersiapkan Peralatan

a. Saringan no. 16 dan no 200.

b. Wadah pencuci benda uji berkapasitas cukup besar sehingga pada waktu diguncang-guncangkan benda uji dan/atau air pencuci tidak tumpah.. c. Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai

(110 ± 5)oC.

d. Timbangan dengan ketelitian 0,1% berat contoh.

e. Talam berkapasitas cukup besar untuk mengeringkan contoh agregat.

2. Mempersiapkan Benda Uji

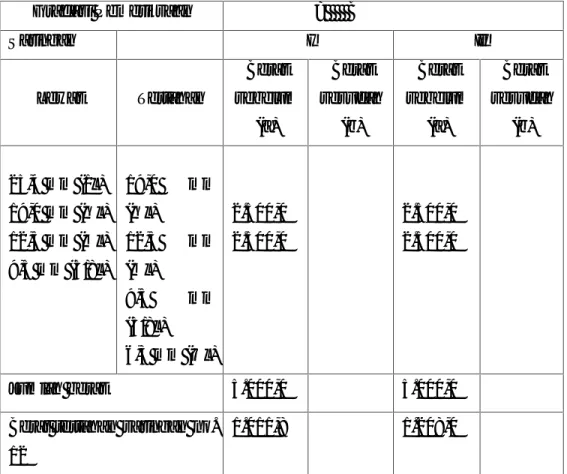

a. Berat contoh agregat kering minimum tergantung pada ukuran agregat maksimum sesuaiTabel 9.

Ukuran agregat maksimum Berat contoh agregat kering minimum

mm inci gram 2,36 1,18 9,5 19,1 38,1 No. 8 No. 4 3/8 ¾ 1 ½ 100 500 2000 2500 5000

X 100% b. Persiapan benda uji.

i. Masukkan contoh agregat lebih kurang 1,25 kali berat benda uji ke dalam talam, keringkan dalam oven dengan suhu (110 ± 5)oC sampai

berat tetap.

ii. Siapkan benda uji dengan berat (W1) sesuaiTabel 9. 3. Cara Melakukan

a. Masukkan benda uji ke dalam wadah, dan diberi air pencuci secukupnya sehingga benda uji terendam.

b. Guncang-guncangkan wadah dan tuangkan air cucian ke dalam susunan saringan no. 16 dan no. 200. Pada waktu menuang air cucian, usahakan agar bahan-bahan yang kasar tidak ikut tertuang.

c. Masukkan air pencuci baru, dan ulanglah pekerjaan (b) sampai air cucian menjadi jernih.

d. Semua bahan yang tertahan saringan no. 16 dan no. 200 kembalikan ke dalam wadah; kemudian masukkan seluruh bahan tersebut ke dalam talam yang telah diketahui beratnya (W2) dan keringkan dalam oven, dengan

suhu (110 ± 5)oC sampai berat tetap.

e. Setelah kering timbang dan catatlah beratnya (W3).

f. Hitunglah berat bahan kering tersebut (W4= W3– W2).

4. Perhitungan

Jumlah bahan lewat saringan no. 200 = W1– W4

W1

W1 = berat benda uji semula (gram)

W4 = berat bahan tertahan saringan no. 200 (gram)

5. Pelaporan

Laporkan jumlah bahan yang lewat saringan no. 200 dalam persen.

3.3.6

Gumpalan Lempung Dan Butiran Yang Mudah Hancur Pada Agregat

Alam

1. Mempersiapkan Peralatan

a. Timbangan dengan ketelitian 0,1% dari berat benda uji. b. Neraca dengan ketelitian 0,1% dari berat benda uji.

c. Oven, kapasitas (110 ± 5)oC dengan pengatur suhu.

d. saringan 1 ½ “; ¾“; 3/8”; No. 4. e. Talam dan wadah.

2. Mempersiapkan Benda Uji

a. Agregat untuk pengujian ini harus terdiri dari agregat yang tertinggal sesudah pengujian, menurut AASHTO T 11, Material Lolos Saringan 0,075 mm dari Agregat dengan cara pencucian. Untuk menyiapkan jumlah agregat sesuai dengan yang ditentukan dalam butir 3.3 dan 3.4 mungkin diperlukan penggabungan material dari beberapa kali pengujian menurut AASHTO T 11.

b. Agregat harus dikeringkan hingga mencapai berat konstan pada suhu 110o± 5oC (230o± 9oF).

c. Untuk material halus, contoh itu harus terdiri dari material tertahan saringan 1,18 mm dan beratnya harus tidak kurang dari 100 gr.

d. Benda uji untuk agregat kasar harus dipisahkan menjadi beberapa ukuran, dengan menggunakan saringan berikut : 4,75 mm (No. 4), 9,5 mm (3/8 in), 19,0 mm (3/4 in) dan 38,1 mm (1 ½ in). Bahan yang akan diuji beratnya harus tidak boleh kurang dari yang tercantum pada tabel berikut :

Ukuran Butiran Benda Uji Masa Minimum Benda Uji (kg)

4,75 – 9,5 mm (No. 4 to 3/8 in)... 1 9,5 – 19,0 mm (3/8 in – ¾ in)... 2 19,0 – 39,1 mm (3/4 in – 1 ½ in)... 3 38,1 mm (lebih besar dari 1 ½ in)... 5

e. Jika material itu merupakan campuran agregat halus dan kasar, harus dipisahkan terlebih dahulu dengan saringan 4,75 m (No. 4), kemudian benda uji itu disiapkan menurut butir 3.3 dan butir 3.4.

3. Cara Melakukan

a. Timbang benda uji yang telah dikeringkan sampai berat tetap dan tabur menjadi lapisan tipis pada dasar wadah, rendam dalam air selama 24 ± 4 jam. Setiap butiran yang bisa dihancurkan dengan jari menjadi material halus yang bisa terbuang dengan pengayakan basah harus digolongkan

sebagai gumpalan lempung atau material yang mudah hancur. Setelah semua material yang dimaksud di atas dihancurkan, pisahkan material yang mudah hancur itu dengan sisanya, dengan mencucinya di atas saringan menurutTabel 10.

Pengayakan basah dilakukan dengan menyiramkan air di atas benda uji pada saringan yang disyaratkan sambil ayakannya dogiyangkan sampai semua material yang lolos terbuang.

b. Butiran yang tertinggal harus diambil dari saringan dengan hati-hati dan dikeringkan sampai beratnya konstan pada suhu 110o± 5oC (230 ± 9oF),

kemudian dibiarkan mendingin, dan ditimbang sampai ketelitian yang

Ukuran Butiran Benda Uji

Ukuran Saringan untuk memisahkan Sisa Gumpalan

Lempung dan Butiran yang hancur

Agregat halus (tertahan pada saringan 1,18 mm atau No. 16)

4,75 – 9,5 mm (No. 4 – 3/8 in) 9,75 – 19,0 mm (3/8 – 1 ½ in) 19,0 – 38,1 mm (3/4 – 1 ½ in) Di atas 38,1 mm ( 1 ½ in) 0,850 mm (No. 20) 2,36 mm (No. 8) 4,75 mm (No. 4) 4,75 mm (No. 4) 4,25 mm (No. 4)

Tabel 3.10 :Ukuran Saringan untuk Pengujian gumpalan lempung dan butiran yang mudah hancur pada agregat alam

Catatan :

1. Penghancuran material yang mudah pecah tadi harus dilakukan dengan meremasnya diantara ibu jari dan telunjuk. Tidak boleh dilakukan dengan kuku atau menekannya ke permukaan yang keras.

2. Untuk agregat kasar, persentase gumpalan lempung dan butiran yang mudah hancur harus dihitung berdasarkan harga rata-rata dari persentase gumpalan lempung dan butiran yang mudah hancur dari masing-masing ukuran fraksi ayakan, ditimbang sesuai dengan gradasi contoh benda uji asli sebelum pekerjaan pemisahan atau, lebih baik diambil gradasi rata-rata dari pasokan yang diwakili oleh benda uji. Fraksi yang kandungannya kurang dari 5 persen dari ukuran-ukuran seperti disyaratkan dalam butir