i

2020

Editor :

Ali, M.T.

Nuha Desi Anggraeni, S.Si., MT.

Noviyanti Nugraha, MT.

Eka Taufiq Firmansjah, M.T.

Muhammad Pramuda Nugraha S., MT.

Pengarah :

Prof. Melinda Nurbanasari, M.T., Ph.D.

Tarsisius Kristyadi, M.T., Ph.D.

Dr. Ing. Mohammad Alexin Putra

Ir. Encu Saefudin, M.T.

Tito Shantika, S.T., M.Eng.

Muhammad Ridwan, M.T.

Marsono, M.T.

Liman Hartawan, M.T.

Desain Sampul :

Muhammad Ridwan, MT.

ISSN 1693 – 3168

Cetakan Pertama, Desember 2020

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip, memperbanyak atau menterjemahkan sebagian atau

seluruh isi buku tanpa ijin dari Jurusan Teknik Mesin, ITENAS.

ii

PENGANTAR

Assalamu’alaikum. warahmatullahi wabarrakatuh

,Pertama-tama marilah kita panjatkan Puji Syukur ke hadirat Allah SWT, karena atas

izin dan karunia-Nya kita dapat bertemu dan bersilaturakhmi dalam seminar di kampus

Itenas-Bandung. Semoga seminar ini dapat berjalan dengan lancar sesuai dengan

tujuannya.

Seminar ini merupakan agenda tahunan civitas akademika Prodi Teknik Mesin,

FTI – Itenas, yang sudah dimulai sejak tahun 2002. Seminar ini diharapkan menjadi

forum diskusi dan tukar informasi kegiatan studi dan penelitian yang telah dilakukan

oleh para peneliti dari perguruan tinggi (dosen dan mahasiswa), instansi penelitian

maupun praktisi industri, khususnya yang terkait dengan bidang teknik mesin,

sehingga dapat meningkatkan sinergi diantara keduanya.

Pada Seminar Nasional XIX Rekayasa dan Aplikasi Teknik Mesin di Industri

(RATMI-XIX) memiliki tema “Pemanfaatan Energi Terbarukan untuk Pembangunan,

Teknologi Kendaraan dan Teknologi Ramah Lingkungan dalam Menghadapi Revolusi

4.0” rencananya diselenggarakan pada tanggal 17 Desember 2020 secara virutal,

panitia telah berhasil menghimpun 14 makalah. Makalah dikelompokkan ke dalam

lima sub topik yaitu Teknologi Konversi Energi, Teknologi Manufaktur dan

Metrologi, Teknologi Bahan dan Material Komposit, Teknologi Perancangan dan

Pengembangan Produk, dan Teknologi Sistem Kendali dan Pemrosesan Sinyal..

Dalam kesempatan ini, perkenankan kami menyampaikan terima kasih dan

penghargaan setinggi-tingginya kepada seluruh penyaji makalah, peserta, civitas

akademika Prodi Teknik Mesin, FTI – Itenas, dan semua pihak yang telah

berpartisipasi aktif sehingga seminar ini dapat terselenggara. Semoga kerjasama yang

telah kita bangun selama ini dapat terus ditingkatkan dimasa-masa mendatang. Mohon

maaf atas segala kekurangan dan kekhilafan.

Akhir kata kami mengucapkan selamat mengikuti seminar, semoga semua

gagasan dan pikiran yang berkembang selama seminar ini, dapat tercatat sebagai

sumbangsih yang bermanfaat untuk kejayaan bangsa dan Negara kita.

Wabillahi taufiq walhidayah, Wassalamu’alaikum warahmatullahi wabarakatuh.

Bandung, 17 Desember 2020 Jurusan Teknik Mesin, FTI – Itenas

Alfan Ekajati Latief, M.T. Ketua

iii

DAFTAR ISI

HAL

PENGANTAR ii

DAFTAR ISI iii

TOPIK TEKNOLOGI BAHAN DAN MATERIAL KOMPOSIT TBMK

01 Studi Temperatur Cetakanterhadap Kekuatan TarikPada Proses Pengecoran Paduan ADC 12

Musyafak

1

02 Analisis Bending pada Komposit PPHI (Polypropylene High Impact) Berpenguat Serat Nanas dengan Fraksi Volume 20% yang Dibuat Menggunakan Injection Molding

Nuha Desi Anggraeni, Alfan Ekajati Latief, Muhammad Rizky Jhon Alfano, Taufik Dwi Aprilianto

8

03 Pengujian Karakterisasi Material Komposit Berpenguat Serat Alam Fraksi Volume 10% Menggunakan Metode Injection Molding

M. Yusuf Firdaus dan Alfan Ekajati Latief

13

04 Pengaruh Temperatur Heat Treatment Pada Proses Hardening Terhadap Terbentuknya Matrik Martensite Dalam Terbentuknya Mikro Logam Baja AISI 1005

Lisa Agustriyana, Sarjiyana, Nurchajat

23

TOPIK TEKNOLOGI PERANCANGAN DAN PENGEMBANGAN PRODUK TPPP

01 Perancangan Mesin Penghapus Marka Jalan Bertenaga Hidrolik Nanang Ali Sutisna dan Muhammad Munajad

1

02 Rancang Bangun Pelontar Peluru Untuk Kendaraan Listrik Militer

Tarsius Kristyadi, Ade Koswara , Athif Basyar

.

13

03 Modifikasi dan Pengujian Alternator Menjadi Brushless DC Motor

Johannes Lasroha Nababan, Tito Shantika

19

TOPIK TEKNOLOGI KONVERSI ENERGI TKE

01 Pemanfaatan Panas Radiator Untuk Memperbaiki Proses Pembakaran Mesin Bensin

Bambang Hertomo, Nasir Harijanto, Yuniarto Agus Winoko

1

02

Pirolisis Hydropuleper Reject Industri Kertas Untuk Produksi Bio-Oil dan Listrik Syamsudin, Reza B.I. Wattimena, Andri T. Rizaluddin, Ibrahim Syaharuddin dan Yusup Setiawan

11 03 Alat Ukur Daya Untuk Turbin Angin Sumbu Vertikal

Mohammad Alexin Putra, Yoga Ade Priatna

19

04 Pemetaan Potensi Energi Listrik Tenaga Surya Berdasarkan Luas Area Permukiman

Brilliant Dwinata, Gagan G. Tabah, Beyrra Triasdian

25 TOPIK TEKNOLOGI MANUFAKTUR

DAN METROLOGI

TMM

01 Perancangan Sistem Mekanik Automatic Shooting Rest

Ali, Liman Hartawan, Supriatna

iv

02 Aplikasi Perangkat Vacuum Infusion Untuk Pembuatan Komponen Berbahan Komposit

Syarif Hidayat

12

TOPIK SISTEM KENDALI DAN PEMROSESAN SINYAL TSKP

01 Akturasi GPS pada Low-Budget Autonomous Quadcopter

Budi Hartono

TOPIK MAKALAH :

TEKNOLOGI BAHAN DAN MATERIAL KOMPOSIT

SEMINAR NASIONAL XIX

REKAYASA DAN APLIKASI TEKNIK MESIN

DI INDUSTRI

TBMK-1

Studi Temperatur Cetakanterhadap Kekuatan TarikPada Proses

Pengecoran Paduan ADC 12

Musyafak

JurusanTeknikMesin,PoliteknikNegeriBandung

Jl. Geger Kalong Hilir, Ciwaruga, Bandung

e mail : musyafak11@yahoo.com

Abstrak

Proses pengecoran adalah proses dimana logam cair dialirkan ke dalam rongga cetakan, diamkan logam cair membeku kemudian cetakan dibuka untuk mengambil coran. Proses pengecoran ADC 12 (Aluminium Die Casting 12 % Si) menggunakan cetakan logam. Temperatur cetakan dalam hal ini sangat berpengaruh, karena jika besaran temperatur cetakan diubah maka kekuatan tarik coran juga akan berubah. Pengambilan sampel pengecoran ADC 12 menggunakan temperatur pengisian logam cair 830 oC; kecepatan memiringkan

cetakan 15 o/detik (untuk mengalirkan logam cair); temperatur cetakan 200 oC;

225 oC; 250 oC; 275 oC; dan 300 oC. Semua sampel dilakukan proses uji tarik pada

arah horizontal dan vertical, datanya ditabelkan dan dibuat grafik temperatur cetakan terhadap kekuatan tarik coran untuk dianalisis. Hasil dari penelitian ini menunjukkan bahwa sampel arah vertikal cenderung kekuatan tariknya lebih tinggi dibanding dengan sampel arah horizontal dan semakin rendah temperatur cetakan semakin tinggi kekuatan tariknya. Temperatur cetakan terendah 200 oC

pada arah vertikal, merupakan kekuatan tarik tertinggi yaitu 268,8 MPa. Coran yang dihasilkan berupa pedal gas, rem, dan kopling mobil.

Kata kunci: Pengecoran, ADC 12, temperatur cetakan, kekuatan tarik

1. Pendahuluan

1.1 Latar Belakang Penelitian

Pengecoran gravitasi merupakan pengecoran yang paling sederhana. Pengisian logam cair ke dalam cetakan dapat dilakukan dengan proses penuangan. Cetakan dapat dibuat dari logam maupun pasir. Proses ini sederhana sehingga banyak dilakukan di industri kecil maupun menengah.

Proses pengecoran ADC 12 (Aluminium Die Casting 12 % Si) menggunakan cetakan logam atau disebut die casting. Temperatur cetakan dalam hal ini sangat berpengaruh, karena jika temperatur cetakan diubah maka kekuatan tarik coran juga akan berubah. Produk yang diproses menggunakan pengecoran tentu membutuhkan kriteria sifat mekanik antara lain adalah kekuatan tarik. Variabel temperatur cetakan dapat disesuaikan untuk mendapatkan kekuatan tarik material coran yang diinginkan.

Produk pengecoran paduan aluminium banyak digunakan pada dunia otomotif. Paduan aluminium bersifat ringan, anti karat, dan dapat diproses. ADC 12 merupakan paduan aluminium silikon dengan kandungan silikon 9,6 % sampai dengan 12 %.

Penelitian ini berjudul Studi Temperatur Cetakan terhadap Kekuatan Tarik pada Proses Pengecoran Paduan ADC 12. Penelitian ini diaplikasikan pada pengecoran pijakan pedal gas, rem, dan kopling mobil yang dapat digunakan beberapa jenis mobil. Cetakan dibuat dari logam. Penelitian ini dapat digunakan di industri-industri pengecoran aluminium sebagai

TBMK-2 pedoman untuk menentukan kekuatan tarik yang diinginkan.Penelitian ini diaplikasikan pada pengecoran pijakan pedal gas, rem, dan kopling mobil.

1.2 Tujuan Penelitian

Penelitian ini bertujuan mencari temperatur cetakan logam yang sesuai dan pengaruhnya terhadap kekuatan tarik coran pada proses pengecoran paduan ADC 12.

1.3 Manfaat Penelitian

Manfaat penelitian ini di industripengecoran paduan aluminium sebagai pedoman untuk menentukan temperatur cetakan logam yang sesuai dan pengaruhnya terhadap kekuatan tarik coran pada proses pengecoran paduan ADC 12.

1.4 Review Penelitian

Pengecoran adalah proses manufaktur dengan menuangkan logam cair ke dalam rongga cetakan. Logam cair di dalam cetakan dibiarkan sampai membeku. Logam cair yang membeku kemudian dikeluarkan dari cetakan [1]. Proses pengecoran dapat dilakukan dengan berbagai metode antara lain yaitu die casting, sentrifugal, dan gravitasi. Pengecoran die casting yaitu logam cair dimasukkan ke dalam cetakan menggunakan proses injeksi. Pengecoran sentrifugal yaitu logam cair dimasukkan kedalam cetakan yang berputar untuk memanfaatkan gaya sentrifugal [2]. Pengecoran gravitasi yaitu logam cair dimasukkan kedalam cetakan memanfaatkan gaya gravitasi bumi [3].Temperatur logam cair yang tinggi dapat meningkatkan kemampuan mengalir logam cair tersebut [4].

Paduan aluminium silikon merupakan campuran aluminium, silikon, dan logam lainnya. Aluminium sebagai unsur utama. Silikon dan logam lainnya termasuk unsur penambah. Silikon merupakan unsur penambah yang paling dominan. Paduan aluminium mempunyai sifat-sifat antara lain: ringan, anti karat, dan dapat diproses untuk meningkatkan sifat mekanik [5]. Ingot paduan ADC 12 termasuk paduan aluminium silikon, karena mempunyai unsur paduan 9,6 – 12% Si; 1,5 – 3,5 % Cu; 1,3 % Fe mak; 1,0 % Zn mak; 0,5% Mn mak; 0,5% Ni mak, 0,3% Mg mak; 0,3% Su mak; dan sisanya adalah aluminium [6].

Mekanisme pembekuan paduan Al-Si terjadi dalam dua tahap yaitu nukleasi dan pertumbuhan. Pada tahap nukleasi, inti stabil terbentuk dalam logam cair. Tahap berikutnya pertumbuhan inti membentuk struktur butir akhir. Struktur butir yang mungkin terbentuk ada dua jenis yaitu butir kolumnar dan sama-sumbu. Butir sama-sumbu terbentuk akibat pertumbuhan pada kondisi yang sama dalam segala arah. Butir kolumnar tipis dan struktur yang panjang tumbuh pada temperatur pembekuan lambat. Kolumnar butir ini tumbuh ke arah normal dinding cetakan dan dalam arah yang berlawanan arus panas [7].

Struktur coran yang diharapkan adalah butir kecil sama-sumbu. Butir kecil sama-sumbu dapat memperbaiki struktur, tahan terhadap panas dan meningkatkan sifat mekanik. Struktur dengan butir sama-sumbu dapat dicapai melalui kontrol kondisi pembekuan yang cepat dan sama dalam segala arah.

Temperatur cetakan semakin rendah, maka kekuatan tarik coran akan semakin tinggi. Temperatur cetakan semakin rendah proses pembekuan semakin cepat [8]. Peningkatan suhu cetakan mengakibatkan waktu pembekuan makin lama [9;10]. Proses pembekuan dalam pengecoran yang lama menghasilkan butirannya kasar mengakibatkan kekuatan tariknya menurun [11].

Cetakan terbuat dari logam besi ST37 yang terdiri cetakan atas dan cetakan bawah, keduanya dilengkapi pemanas listrik lengkap dengan indikator temperatur dalam oC. Cetakan atas dan

cetakan bawah berpasangan dapat buka tutup yang diberi pengarah. Cetakan atas dan cetakan bawah perlu dipanaskan terlebih dahulu sebelum logam cair di masukkan ke dalam rongga cetakan.

TBMK-3 Prinsip pengujian tarik adalah benda uji menurut ukuran standar ditarik kontinu sampai putus sambil diukur pertambahan panjangnya. Data yang didapat berupa gaya tarik dan perubahan panjang. Data tersebut selanjutnya ditampilkan dalam bentuk grafik tegangan-regangan. Tegangan adalah gaya tarik dibagi luas penampang bahan. Regangan adalah pertambahan panjang dibagi panjang awal bahan [5]. Benda uji tarik yang digunakan adalah standar JIS Z 2201 No. 7 [12].

2. Metodologi

Metode yang digunakan dalam penelitian ini adalah causalitas merupakan metode yang menghitung pengaruh variabel temperatur cetakan terhadap variabel kekuatan tarik coran. Material yang digunakan dalam penelitian ini adalah paduan ADC 12.Diagram alir penelitian yang dilalui seperti ditunjukkan pada gambar 1.

Gambar 1. Dagram alir penelitian 2.1 Mekanisme Proses Pengecoran

Mekanisme proses pengecoran dimulai dari mencairkan paduan Al-Si sampai menghasilkan coran. Wadah tuang diisi logam paduan Al-Si dimasukkan ke dalam furnace sampai mencair.Wadah tuang berisi logam cair dipindahkan menuju atau menempel pada cetakan, selanjutnya dimiringkan dengan memutar poros sampai posisi vertical dengan kecepatan yang dapat divariasikan.Logam cair didiamkan sampai membeku kurang lebih satu menit, buka cetakan untuk mengambil coran. Mekanisme proses pengecoran seperti gambar 2; mesin pengecoran gambar 3; coran pedal kopling gambar 4.

Mulai

Kecepatan memiringkan cetakan 15 o/

detik

Temperatur penuangan 830 oC

Proses pengecoran, temperatur cetakan 200; 225; 250; 275; 300oC

Tidak Apakah pengisian

penuh Ya Uji kekuatan tarik

Analisis

TBMK-4

Gambar 2. Mekanisme proses pengecoran

Gambar 3. Mesin pengecoran Gambar 4. Coran pedal kopling 2.2 Pengambilan Sampel pada Coran

Pengambilan sampel dilakukan pada kecepatan memiringkan cetakan 15 o/detik, temperatur

tuang logam cair adalah 830 oC, temperatur cetakan 200 oC; 225 oC; 250 oC; 275 oC; dan 300 oC semua sampel diuji kekuatan tarik vertical dan horizontal.

2.3 Pengujian Kekuatan Tarik Coran

Coran dipotong persegi empat menggunakan gergaji tangan dengan ukuran 14 x 57 mm pada arah vertikal (sesuai arah penuangan logam cair) dan juga pada arah horizontal (tegak lurus arah vertikal). Hasil potongan dibuat benda uji tarik sepeti pada gambar 2.3, diproses menggunakan mesin frais CNC. Benda uji tarik dijepit ke dua ujungnya dimesin uji tarik, salah satu ujungnya diberi beban tarik sampai benda uji tersebut putus. Akhirnya kekuatan benda coran didapat.

2.4 Analisis

Hasil pengujian kekuatan tarik dan temperatur cetakan dari semua sampel coran vertikal maupun horizontal ditabelkan. Selanjutnya dibuat grafik temperatur cetakan terhadap kekuatan tarik. Grafik tersebut dianalisis bagaimana perkembangannya, apakah naik, turun atau yang lain.

TBMK-5

3 Hasil dan Pembahasan 3.1 Hasil Pengujian Tarik

Hasil pengujian tarik sampel coran arah vertikal dan arah horizontal ditunjukkan pada tabel 1 dan tabel 2.

Tabel 1. Hasil pengujian sampel coran arah vertikal No Temperatur

Tuang(oC)

Kecepatan Memiringkan Cetakan(o /detik)

Temperatur

Cetakan(oC) Kekuatan Tarik(MPa)

1 830 15 200 268,8

2 830 15 225 266,8

3 830 15 250 262,9

4 830 15 275 259,0

5 830 15 300 255,1

Tabel 2. Hasil pengujian sampel coran arah horizontal

No Temperatur Tuang(oC)

Kecepatan Memiringkan Cetakan(o /detik)

Temperatur

Cetakan(oC) Kekuatan Tarik(MPa)

1 830 15 200 231,5

2 830 15 225 225,6

3 830 15 250 221,7

4 830 15 275 204,0

5 830 15 300 198,2

3.2 Pembahasan Hasil Pengujian Tarik

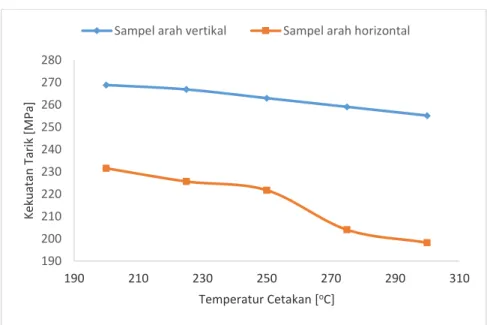

Hasil pengujian sampel yang sudah ditabelkan dibuat grafik supaya terlihat dengan jelas kedua model gambarannya. Hal ini ditunjukkan pada gambar 5.

TBMK-6

Gambar 5.Grafik temperatur cetakan terhadap kekuatan tarik

Gambar 5. menunjukkan bahwa sampel arah vertikal cenderung kekuatan tariknya lebih tinggi dibanding dengan sampel arah horizontal. Kedua sampel gambar diatas cetakan yang paling kekuatan tariknya maksimum adalah temperatur cetakan paling rendah yaitu 200 oC. Hasil

pengujian sampel arah vertikal yaitu 268,8 MPa, sedangkan untuk sampel arah horizontal yakni 231,5 MPa. Aplikasi dalam penggunaan produk di lapangan kekuatan tarik vertikal merupakan arah kekuatan tarik yang dibutuhkan.

4 Kesimpulan

Sampel arah vertikal cenderung kekuatan tariknya lebih tinggi dibanding dengan sampel arah horizontal dan semakin rendah temperatur cetakan semakin tinggi kekuatan tariknya. Hasil pengujian didapat temperatur cetakan terendah 200 oC, merupakan kekuatan tarik tertinggi

yaitu 268,8 MPa pada sampel arah vertikal. Aplikasi dalam penggunaan produk di lapangan kekuatan tarik vertikal merupakan arah kekuatan tarik yang dibutuhkan.

190 200 210 220 230 240 250 260 270 280 190 210 230 250 270 290 310 Ke ku atan T ari k [M Pa ] Temperatur Cetakan [oC]

TBMK-7

Daftar Pustaka

[1] Paul, D.O. Black. J.T. and Kohser. RA. 2003. Materials and Processes in Manufacturing. United States of America: John Wiley & Sons, Inc. 9 ed. pp. 277,284. [2] Surdia, T. 2006. Teknik Pengecoran Logam. PT Pradnya Paramita, Jakarta. 9 ed. pp.

239.246. responsibility. American Journal of Islamic Social Sciences. 2007. 24(1): p. 25. 3.

[3] Ndaliman, M.B. and Pius, A.P. 2007. Behavier of Aluminium Alloy Castings under Different Pouring Temperatures and Speeds. Leonardo Electronic Journal of Practices and Technologies, 6, 71, 80.

[4] Bouska, O. 2008. The Effect of Different Casting Parameters on The Relationship Between Flowability. Mould Filling Capacity and Cooling Conditions of Al-Si Alloys. Metalurgija Journal of Metallurgy. 14. 17. 30.

[5] Callister, Jr. and William, D. 1994. Materials Science and Engineering An Introduction. New York: John Wiley & Sons, Inc. 3 ed. pp.107,121.

[6] Anonim. 2000. The Best Quality for Aluminium Alloy Ingot. ISO 9001: 2000.

[7] Saeid, F.S.M. 2007. Effect of Material Structure Machining Characteristic of Hypereutectic Al-Si Alloy. Faculty of Mechanical Engineering Universiti Teknologi Malaysia: A Project Report for the aword of degree of Master of Engineering.

[8] Lian-Qing Ji. Jian-Min Shao. and Guo-Quan Xiang and Li Qian. 2010. Effects of Die Temperature of SSS Die Casting on the Microstructure and Mechanical Properties of ADC12 Aluminum alloy. Switzerland: O, Trans Tech Publications. Advanced Materials Research Vols. 97-101. pp 932-936.

[9] Datau S, G. Oji J. and Ejilah I.R Datau N. 2012. The Effect of Sand Casting Process Parameters on Mechanical Properties of Aluminium Alloy Casting. International Journal of Metallurgical & Materials Science and Engineering (IJMMSE). ISSN 2278-2516. Vol.2. Issue 3 Sep 2012. 32-41© TJPRC Pvt.

[10] Mohammad Sadeghi and JafarMahmoudi. 2012. Experimental and Theoretical Studies on the Effect of Die Temperature on the Quality of the Products in High Pressure Die Casting Process. Sweden: M¨ Alardalen University. HST Department.

[11] Shou-yin Zhang. Jin-Shan Li. Hong-chao Kou. et al. 2016. Effect of Mold Temperature and Casting Dimension on Microstructure and Tensile Properties of Counter Gravity Casting Ti 6Al 4V Alloys. China: Research & Development. Vol 13. No. 1.

[12] Japanese International Standar. 1973. JIS Hand Book Non Ferrous Metals and Metallurgy. Tokyo: Japanese Standards Association. pp. 33, 41.

TBMK-8

Analisis Bending pada Komposit PPHI (Polypropylene High Impact) Berpenguat

Serat Nanas dengan Fraksi Volume 20% yang Dibuat Menggunakan Injection

Molding

Nuha Desi Anggraeni, Alfan Ekajati Latief, Muhammad Rizky Jhon Alfano, Taufik Dwi Aprilianto

Program Studi Teknik Mesin, Fakultas Teknologi Nasional Itenas Bandung J1. PHH. Mustafa No.23 Bandung 40124

e-mail: nuha@itenas.ac.id Abstrak

Komposit merupakan campuran yang terdiri atas dua atau material atau lebih. Komposit akan menghasilkan material dengan kekuatan yang lebih baik dibanding kekuatan material-material penyusunnya. Penelitian dilakukan dengan menyusun komposit yang terdiri atas PPHI sebagai matriks dan serat nanas sebagai penguat. Serat nanas digunakan sebagai penguat karena sifat seratnya yang baik dan ramah lingkungan. Sifat serat nanas yang demikian membuat serat nanas baik untuk diaplikasikan pada bidang otomotif. Metode pembuatan komposit yang sering digunakan adalah pembuatan dengan proses injection molding. Fraksi volume yang digunakan pada penelitian adalah 20 % untuk serat nanas dengan tiga ukuran mesh yaitu 120, 170 dan 200. Pengujian yang dilakukan adalah pengujian bending untuk mengetahui kekakuan spesimen. Hasil pengujian memperlihatkan bahwa nilai rata-rata uji bending untuk spesimen adalah 2,36 MPa untuk mesh 120; 7,04 MPa untuk mesh 170; dan 8,06 MPa untuk mesh 200.

Kata kunci: matriks, penguat, otomotif, komposit.

1. Pendahuluan

Komposit merupakan campuran antara polimer (bahan makromolekul dengan ukuran besar turunan dari minyak bumi ataupun bahan alam lainnya seperti karet dan serat). Komposit adalah gabungan antara bahan matrik atau pengikat yang diperkuat. Bahan material terdiri dari dua bahan penyusun, yaitu bahan utama sebagai pengikat dan bahan pendukung sebagai penguat. Bahan penguat dapat dibentuk serat, partikel, serpihan atau dapat berbentuk yang lain [1].

Polipropilena high impact (PPHI) merupakan salah satu polimer yang umum digunakan dalam industri otomotif Indonesia. Ketahanan terhadap beban impak yang tinggi menjadikan PPHI sangat menjanjikan untuk dimanfaatkan sebagai bahan pengikat pada komposit polimer berpenguat serat hayati. Studi mengenai pemanfaatan PPHI sebagai bahan pengikat pada komposit polimer berpenguat serat hayati masih belum banyak dipelajari. Oleh karena itu, dilakukan studi sifat tarik dan sifat impak dari komposit PPHI berpenguat serat nanas, dimana PPHI dimanfaatkan sebagai bahan pengikat dan serat nanas berfungsi sebagai bahan penguat dengan berbagai fraksi volume [2–4].

Serat alam (natural fibre) adalah jenis-jenis serat sebagai bahan baku industri tekstil atau lainnya, yang diperoleh langsung dari alam. Berdasarkan asal usulnya, serat alam dapat diklasifikasikan menjadi beberapa kelompok, yaitu serat yang berasal dari binatang (animal

TBMK-9 dari binatang, antara lain wool, sutera, cashmere, ilama dan camel hair. Serat yang berasal dari bahan baku tambang, misal serat asbes. Sedang serat yang berasal dari tumbuhan dapat dikelompokkan lagi sesuai dengan asal serat diambil. Serat yang diambil dari biji (seed fibres), misal serat cotton dan kapok. Serat yang diambil dari batang (bast fibres), misal serat jute, flax, hemp, dan rami. Serat yang diambil dari daun (leaf fibres), misal abaca, henequen, sisal, daun nanas dan lidah mertua [5].

Penelitian sebelumnya telah dilakukan pembuatan komposit berpenguat serat nanas dengan menggunakan proses hand lay-up. Hasil komposit menggunakan proses hand lay-up terkadang terdapat bagian yang berongga akibat udara yang terperangkap diantara matriks dan serat yang dapat mempengaruhi kekuatan komposit tersebut [6], sehingga perlu dilakukan prosesinjection

molding untuk pembuatan komposit agar menghasilkan kekuatan yang baik [4].

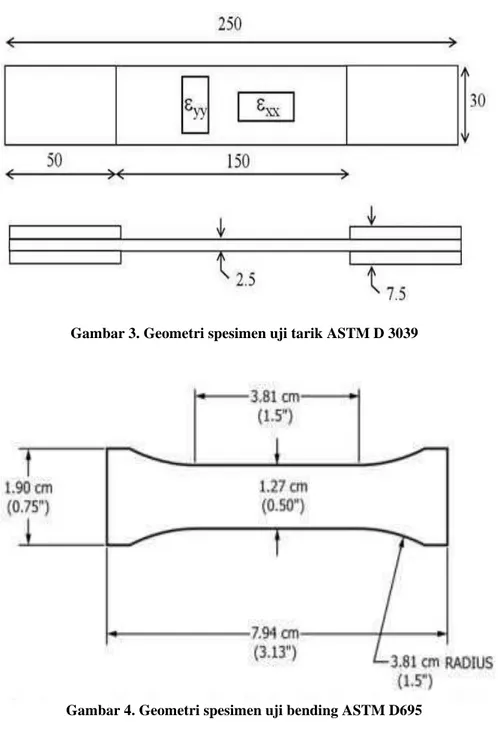

Jumlah spesimen yang dibuat dengan proses injection molding adalah 15 spesimen, yaitu 5 spesimen dengan mesh 120, 5 spesimen dengan mesh 170 dan 5 spesimen dengan mesh 200. Pengujian yang dilakukan adalah uji bending untuk mengetahui kekakuan spesimen, mengikuti standar ASTM D 695 [7].

2. Metodologi

Pembuatan komposit yang dilakukan dengan proses injection molding terdapat beberapa tahap yaitu:

2.1. Persiapan serat alam

Serat nanas yang telah dipotong sepanjang ± 3mm dikeringkan menggunakan oven dengan temperatur 200° C selama 5 jam. Serat nanas kemudian diblender hingga halus sampai memiliki ukuran yang kecil sesuai dengan mesh yang dipakai yaitu 120, 170, dan 200. Proses persiapan serat diperlihatkan pada Gambar 1.

Gambar 1. Persiapan serat nanas.

2.2. Proses pembuatan komposit

Serat Alam (serat nanas) berukuran mesh 120 170 dan 200 akan dicampurkan dengan

Polypropylene High Impact (PPHI) dengan sesuai fraksi volume sebesar 20 %. Kemudian

setelah dicampurkan lalu dimasukkan ke dalam hopper unit injection molding yang telah di atur dengan temperatur 230°C sampai dengan 300°C. setelah PPHI dan serat alam sudah meleleh dan menyatu lalu diaduk sampai rata kemudian lakukan proses pressure pada tuas

TBMK-10 maka siapkan cetakan yang telah di panaskan dalam temperatur 100°C dan letakkan ke ujung

nozzle sesuai dengan spesimen yang dibuat.

Tahap pembuatan komposit diuraikan dalam Tabel 1.

Tabel 1. Tahap Pembuatan Komposit

Gambar Uraian

Siapakan injection molding beserta cetakan spesimen

Nyalakan termokopel dan atur temperatur 230 °C termokopel injection molding dan atur temperatur 100°C di spesimen cetakan

Setelah temperatur termokopel injection

molding sesuai pada proses sebelumnya,

masukan PPHI dan serat nanas

Setelah PPHI dan serat nanas meleleh, aduk kedua bahan sampai rata agar kedua bahan

tercampur merata, lalu injeksikan ke cetakan spesimen

Komposit yang dihasilkan untuk uji bending

3. Hasil dan Pembahasan

Pengujian bending dilakukan dengan spesimen yang sesuai dengan standart ASTM D 695. Spesimen uji bending adalah benda uji serat nanas dengan laminasi Polypropylene High

TBMK-11

Impact (PPHI) dengan tiga ukuran mesh yaitu 120, 170 dan 200 mesh serta fraksi volume 20%.

Hasil spesimen untuk pengujian bending, diperlihatkan pada Gambar 2.

Gambar 2. Spesimen komposit uji bending

Hasil pengujian bending untuk mesh 120,170, dan 200 diperlihatkan pada Tabel 2. Tabel 2. Hasil Uji Bending

No Bending strenght (MPa)

Nanas mesh 120 Nanas mesh 170 Nanas mesh 200

1 3,81 10,97 8,53 2 1,93 1,51 8,75 3 2,56 11,20 7,74 4 1,50 6,99 7,93 5 2,00 4,53 7,35 Rata-rata 2,36 7,04 8,06

Dari Tabel 2 terlihat bahwa nilai uji bending tertinggi terdapat pada komposit berpenguat serat nanas dengan mesh 170, sedangkan nilai uji bending terendah terdapat pada komposit serat nanas dengan mesh 120. Berdasarkan teori, semakin kecil ukuran penguat, maka kekuatan komposit akan semakin baik [8]. Seharusnya, nilai tertinggi uji bending terdapat pada spesimen dengan mesh 200, akan tetapi dari pengujian hasil uji bending terdapat pada spesimen dengan mesh 170. Hal ini terjadi karena spesimen masih mengalami ketidakhomogenan akibat PPHI dan serat nanas kurang tercampur sempurna. Proses pendinginan yang kurang baik juga mengakibatkan terjadinya porositas pada komposit, sehingga perlu dikaji proses pendinginan yang dapat mengurangi terjadinya porositas. Hasil rata-rata uji bending untuk setiap mesh, memperlihatkan hasil sesuai teori, bahwa semakin kecil ukuran mesh, maka komposit yang dihasilkan semakin kuat. Nilai rata-rata uji bending untuk setiap mesh yaitu 2,36 MPa untuk mesh 120; 7,04 untuk mesh 170; dan 8,06 untuk mesh 200. Pengujian bending perlu dilengkapi dengan uji tarik dan uji tekan untuk mengetahui karakteristik komposit yang dibuat.

4. Kesimpulan dan Saran

Hasil rata-rata uji bending memperlihatkan bahwa kekuatan komposit semakin baik jika ukuran penguat makin kecil. Nilai uji bending rata-rata untuk mesh 120 adalah 2,36 MPa; untuk mesh 170 adalah 7,04 MPa; dan untuk mesh 200 adalah 8,06 MPa. Sedangkan nilai uji bending tertinggi terdapat pada komposit dengan mesh 170 dan terendah dengan mesh 120.

TBMK-12 Perlu dilakukan uji tarik dan uji tekan pada komposit untuk mengetahui karakter mekanik komposit

Pada spesimen masih terdapat ketidakhomogenan akibat pencampuran bahan yang kurang sempurna, sehingga pada saat pembuatan, perlu dilakukan pengadukan dengan lebih baik agar spesimen tercampur sempurna.

Daftar Pustaka

[1] Tata Surdia & Shinroku Saito. Pengetahuan Bahan Teknik. Pengetah Bahan Tek 1999.

[2] Mardiyati, Srahputri N, Steven S, Suratman R. Sifat Tarik Dan Sifat Impak Komposit Polipropilena High Impact Berpenguat Serat Rami Acak Yang Dibuat Dengan Metode Injection Molding. MESIN 2017. https://doi.org/10.5614/mesin.2017.26.1.2. [3] Rodiawan R, Suhdi S, Rosa F. Analisa Sifat-Sifat Serat Alam Sebagai Penguat

Komposit Ditinjau Dari Kekuatan Mekanik. Turbo J Progr Stud Tek Mesin 2017. https://doi.org/10.24127/trb.v5i1.117.

[4] Latief AE, Anggraeni ND, Hernady D. Karakterisasi Mekanik Komposit Matriks Polipropilena High Impact Dengan Serat Alam Acak Dengan Metode Hand Lay Up Untuk Komponen Automotive. J Rekayasa Hijau 2020.

https://doi.org/10.26760/jrh.v3i3.3434.

[5] Hidayat P. Teknologi Pemanfaatan Serat Daun Nanas Sebagai Alternatif Bahan Baku Tekstil. Teknoin 2008. https://doi.org/10.20885/teknoin.vol13.iss2.art7.

[6] Azissyukhron M, Hidayat S, Kunci K. Perbandingan Kekuatan Material Hasil Metode Hand Lay-up dan Metode Vacuum Bag Pada Material Sandwich Composite. Pros Ind Res Work Natl Semin 2018.

[7] ASTM. D 695-15 Standard Test Method for Compressive Properties of Rigid Plastics. ASTM Int Conshohocken, PA, WwwAstmOrg 2018.

[8] Hadi TS, Jokosisworo S, Manik P. Analisa Teknis Penggunaan Serat Daun Nanas Sebagai Alternatif Bahan Komposit Pembuatan Kulit Kapal Ditinjau Dari Kekuatan Tarik, Bending dan Impact. J Tek Perkapalan 2016;4:323–31.

TBMK-13

Pengujian Karakterisasi Material Komposit Berpenguat Serat Alam Fraksi

Volume 10% Menggunakan Metode Injection Molding

M. Yusuf Firdaus dan Alfan Ekajati Latief

Program Studi Teknik Mesin, Fakultas Teknologi Industri Institut Teknologi Nasional Bandung

Jl. PHH. Mustafa No. 3 Bandung 4014

Email: dauzprima@gmail.com alfan@itenas.ac.id

Abstrak

Material komposit merupakan material yang tersusun atas campuran antara dua atau lebih material yang berbeda dengan masing-masing sifat kimia dan sifat fisiknya sehingga diperoleh sifat material yang lebih baik dari material penyusunnya. Serat rami dan nanas merupakan salah satu jenis serat alam yang banyak tumbuh di Indonesia dan memiliki sifat mekanik yang baik.Untuk matriks Polypropylene high impact (PPHI) yang banyak digunakan dalam industri otomotif. Komposit PPHI dibuat dengan menggunakan metode Injection Molding pada temperature hopper 2500C-3000C dan temperature cetakan disuhu

28oC dengan fraksi volume serat alam sebesar 10%, dimana serat

dibuat digunting halus hingga memiliki ukuran mesh 120/170, 170/200 dan dibawah 200mesh, Metode Komposit Hand Lay-Up telah dilakukan penelitian sebelumnya dengan memakai fraksi volume yang sama dan mesh yang sama, penelitian ini membandingkan pengaruh karakterisasi material Injection molding dengan Hand lay-up sehingga akan menghasilkan metode yang optimal dan meminimalisir terjadi nya porositas, sehingga hasil yang didapat bahwa serat rami lebih baik dibandingkan dengan serat nanas untuk pembuatan komposit menggunakan metode injection molding, dan prositas juga dapat diminimalisir dengan mengunakan metode Injection molding dibandingkan dengan hand layup

Kata Kunci : Komposit, Polypropylene High Impact (PPHI), Hand Lay-Up, Injection Molding, serat alam. Pendahuluan

Komposit pada dunia industri merupakan campuran antara polimer (bahan makro molekul dengan ukuran besar yang diturunkan dari minyak bumi ataupun bahan alam lainnya seperti karet dan serat). Dapat dikatakan bahwa komposit adalah gabungan antara bahan matrik atau pengikat yang diperkuat. Bahan material terdiri dari dua bahan penyusun, yaitu bahan utama sebagai pengikat dan bahan pendukung sebagai penguat. [1].

Dewasa ini, terjadi pertumbuhan yang sangat pesat pada penggunaan produk plastic diindustri manufaktur karena sangat berguna dan memiliki nilai ekonmis yang tinggi. Dukungan ilmu pengetahuan dan teknologi sangat diperlukan khususnya untuk pemanfaatan dan pengolahan polimer, sehingga dapat dihasilkan produk plastik dengan kuantitas yang cukup tinggi dan kualitas yang baik. Salah satu teknik yang cukup efektif dan banyak dipergunakan untuk pengolahan bahan termoplastik adalah injection molding. [2].

TBMK-14 Polipropilena high impact (PPHI) merupakan salah satu polimer yang umum digunakan dalam industri otomotif Indonesia. Studi mengenai pemanfaatan PPHI sebagai bahan pengikat pada komposit polimer berpenguat serat hayati masih belum banyak dipelajari. Oleh karena itu, dilakukan studi sifat tarik dan sifat impak dari komposit PPHI berpenguat serat rami, dimana PPHI dimanfaatkan sebagai bahan pengikat dan serat rami berfungsi sebagai bahan penguat [3].

Serat alam (natural fibre) adalah jenis-jenis serat sebagai bahan baku industri tekstil atau lainnya, yang diperoleh langsung dari alam. Berdasarkan asal usulnya, serat alam dapat diklasifikasikan menjadi beberapa kelompok, yaitu serat yang berasal dari binatang (animal

fibre), bahan tambang (mineral fibre) dan tumbuhan (vegetable fibre) serat alam yang berasal

dari tumbuhan dapat dikelompok kan lagi sesuai dengan asal serat diambil. Serat yang diambil dari biji (seed fibres), misal serat cotton dan kapok. Serat yang diambil dari batang (bast fibres),missal serat jute, flax, hemp, dan ramie. Serat yang diambil dari daun (leaffibres), misal abaca, henequen, sisal, daun nanas dan lidah mertua [4].

Proses Injection molding adalah mamanfaatkan tekanan yang tinggi sehingga akan mengurangi terjadinya porositas bila dibandingkan dengan metode hand lay-up [5], pada penelitian ini akan mencoba membandingkan hasil pembuatan penggunaan metode Hand

Lay-Up dengan Injection Molding serta melihat cacat yang terjadi pada proses tersebut

dengan fraksi volume serat alam yang digunakan 10% dan meshing yang digunakan 120/17, 170/200 dan 200.

2.MetodePenelitian MetodologiPenelitian

Metode ini dilakukan dengan mengumpulkan data dan informasi dari jurnal yang telah dipublikasikan baik dari buku maupun internet. Dan pada dasarnya metode penelitian ini terdapat pada diagram alir dibawah berikut ini.

TBMK-15 Gambar 1. Flow Chart Proses Preparasi Komposit Serat Alam

Material

Material yang digunakan adalah Serat rami dan serat nanas dan pelet polipropilena high

impact (PPHI). Untuk material cetakan yang digunakan aluminium seri 7075.

Preparasi Serat Alam

Serat rami dan serat nanas dipotong sepanjang ± 3mm lalu di keringkan menggunakan oven dengan temperatur 200°C kemudian di blender hingga halus sampai memiliki ukuran yang kecil sesuai dengan mesh yang dipakai yaitu 120 170 dan 200. Makin besar angka ukuran mesh maka makin halus material yang dihasilkan atau terloloskan. Berikut adalah gambaran proses pembuatan Preparasi Serat Alam dibawah ini:

TBMK-16 Gambar 2. Proses Pembuatan Serat Alam

Proses Pembuatan Komposit Polypropylene High Impact (PPHI) Berpenguat Serat Alam

Serat Alam ( serat rami dan nanas) yang telah berukuran mesh 120 170 dan 200 akan dicampurkan dengan Polypropylene High Impact dengan sesuai fraksi volume serat alam sebesar10%. Kemudian setelah dicampurkan lalu dimasukkan kedalam hopper unit injection

molding yang telah diatur dengan temperature 250°C sampai dengan 300°C. Setelah PPHI

dan serat alam meleleh dan menyatu kemudian lakukan proses pressure pada tuas maka siapkan cetakan dan letakkan ke ujung nozzle sesuai dengan spesimen yang dibuat.

Pengujian

Proses pengujian ini dilakukan dengan cara melihat berat dari tiap specimen komposit dan uji mekanik. Dimana pengujian ada 3 macam yaitu uji Tarik, Uji Bending dan Uji Impak. Pada specimen komposit ini dilaksankan pengujian yang berada di Laboratorium Metalurgi Itenas dan Laboratorium Universitas Ahmad Yani.

TBMK-17 Gambar 3. Geometri spesimen uji tarik ASTM D 3039

TBMK-18 Gambar 5. Geometri spesimen uji impactASTM D6110

3.Hasil danPembahasan Uji Tarik

Spesimen komposit Uji Tarik yang diperkuat oleh serat rami dan serat nanas dibuat dengan metode Injection Molding, Hand Lay-Up dan data litertur hanya pada mesh 120 dapat dilihat pada gambar dibawah.

Dapat disimpulkan bahwa specimen yang telah diperkuat oleh serat rami dan serat nanas, pada pengujian komposit Uji Tarik ini terbukti bahwa specimen pada mesh 200 rata-rata nilai yang didapatkan besar pada serat rami dan serat nanas, namun masih terdapat porositas yang menyebabkan nilai yang didapatkan belum maksimal karena ketidak homogen.

Gambar 6. Grafik Komposit Uji Tarik

Ketidak homogen adalah tidak tercampurnya atau kurang merata antara PPHI dan serat alam pada komposit tersebut. Ketidak homogenan disebabkan ketika proses pengadukan komposit material yang kurang merata. Sehingga akan ada kecenderungan terjadi penjenuhan serat

9.56 5.51 9.74 7.97 7.87 19.2 15.18 5.88 9.89 7.37 6.44 12.78 0 5 10 15 20 25 120 170 200 STRE N GHT ( M PA ) Fraksi Volume 10%

UJI TARIK PPHI SERAT ALAM

Serat Rami Hand Lay-Up Serat Rami Injection Molding Serat Nanas Hand Lay-Up Serat Nanas Injection Molding

TBMK-19 pada titik tertentu sehingga menyebabkan distribusi serat diseluruh luas permukaan tidak merata.

Pada proses pembuatan spesimen pengaruh temperatur lingkungan sangatlah berpengaruh besar terhadap cetakan (mold) Sehingga besar kemungkinan terjadinya porositas karena pendinginan cepat berpengaruh pada spesimen tersebut.

Uji Bending

Spesimen komposit Uji Bending yang diperkuat oleh serat rami dan serat nanas dibuat dengan metode Injection Molding dan Hand Lay-Up dengan data dilihat pada gambar dibawah.

Gambar 7. Grafik Komposit Uji Bending

Pada komposit PPHI Uji Bending serat nanas dan serat rami memliki nilai yang tidak stabil dari mesh 120, 170 dan 200, dan pada Uji Bending ini mesh 120 memilki nilai yang cukup baik sebesar 8.94 Mpa pada nanas sedangkan nilai terkecil pada komposit mesh 200 sebesar 1.55 MPa pada serat rami. Kegagalan pada komposit PPHI serat rami dan serat nanas dengan fraksi volume 10% bahawa semakin besar ukuran mesh yang dipakai maka data yang didapatkan sebaliknya semakin besar. Banyak faktor yang mempengaruhi menurunnya kekuatan bending, salah satunya dari ketidak homogenan pada matriks dan serat yang mengakibatkan komposit memliki sfiat mekanik yang kurang baik. Selain ketidak homogenan juga bisa sebabkan oleh ukuran panjang dari serat tersebut.

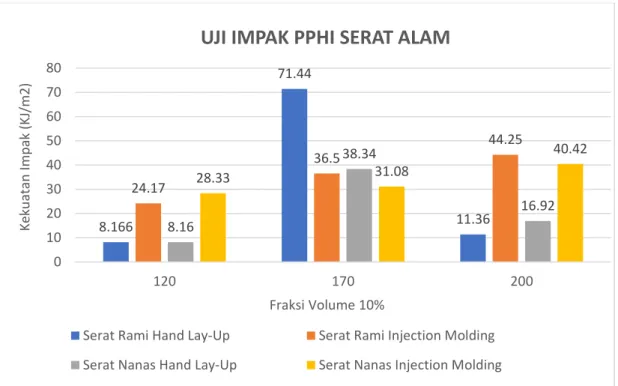

3.3 Uji Impak

Terlihat pada grafik (Gambar 8) bahwa range nilai yang didapatkan pada setiap mesh untuk metode injection molding cukup baik, berbeda dengan metode Hand Lay-Up range data yang didapatkan tidak stabil yang di sebabkan oleh banyak nya porositas dan ketidak homogenan antara serat dengan matriks, porositas dan ketidak homoonen ini lah yang menyebabkan

9.56 5.51 9.74 7.97 7.87 19.2 15.18 5.88 9.89 7.37 6.44 12.78 0 5 10 15 20 25 120 170 200 STRE N GHT ( M PA ) Fraksi Volume 10%

UJI TARIK PPHI SERAT ALAM

Serat Rami Hand Lay-Up Serat Rami Injection Molding Serat Nanas Hand Lay-Up Serat Nanas Injection Molding

TBMK-20 tidak banyaknya energi impak yang terserap oleh komposit itu dan menyebabkan nilai kekuatan impak rendah. Dan juga pada Hand Lay-Up komposit PPHI serat alam mesh 170 memliki nilai yang cukup tinggi, sebesar 71,44 KJ/m² untuk serat rami dan 38,34 KJ/m² untuk serat nanas.

Gambar 8. Grafik Komposit Uji Impak

4. Kesimpulan

Pada penelitian ini dipelajari pengaruh fraksi volume serat alam terhadap sifat mekanik komposit PPHI berpenguat serat alam.Penelitian ini menjelaskan studi untuk optimasi proses parameter yang membandingkan pada pembuatan specimen material komposit dengan metode proses Hand Lay-Up dan Injection Molding. Dari data yang sudah diperoleh untuk semua pengujian yang telah dilakaukan menggunakan metode Injection Molding yaitu Uji Tarik, hasil yang didapatkan pada Uji Tarik untuk nilai yang tertinggi pada mesh 200 dengan angka 19,2 Mpa pada serat rami, Pada Uji Impak untuk nilai yang tertinggi didapatkan pada mesh 200 dengan angka 44,25 KJ/m² pada serat rami, dan pada Uji Bending nilai yang tertinggi didapatakan pada mesh 120 dengan angka 8,94Mpa pada serat nanas,sedangkan pada metode Hand Lay-Up yaitu pada Uji Tarik nilai yang tertinggi didapatkan pada mesh 120 dengan angka 15,18 Mpa pada serat nanas, Uji Impak nilai yang tertinggi didapatkan pada mesh 170 dengan angka 71,44 KJ/m² untuk serat rami, dan Uji Bending untuk nilai yang tertinggi didapatkan pada mesh 120 dengan angka 6,1Mpa pada serat nanas. Pada penelitian ini

Pada pembuatan specimen lebih teliti pada proses pengadukan merata antara PPHI dan serat. Dan saat melakukan injection, cetakan perlu dipanaskan terlebih dahulu dengan suhu 50℃, agar material lebur komposit tidak mengalami cepatnya pendinginan, pengoperasian mesin injection molding hand-press.

semakin besar mesh yang dipakai maka hasil data yang didapatkan tinggi. Untuk serat rami pada Injection Molding data yang didapat lebih baik dari pada serat nanas dan menggunakan

8.166 71.44 11.36 24.17 36.5 44.25 8.16 38.34 16.92 28.33 31.08 40.42 0 10 20 30 40 50 60 70 80 120 170 200 Ke ku at an Im p ak (KJ /m 2) Fraksi Volume 10%

UJI IMPAK PPHI SERAT ALAM

Serat Rami Hand Lay-Up Serat Rami Injection Molding Serat Nanas Hand Lay-Up Serat Nanas Injection Molding

TBMK-21 metode Injection Molding mampu mengurangi porositas yang terjadi untuk membuat komposit PPHI serat alam. Berikut adalah hasil spesimen metode Hand Lay-Up dan metode

Injection Molding.

Gambar 8. Grafik Komposit Uji Impak

4.1 Saran

Pada pembuatan specimen lebih teliti pada proses pengadukan merata antara PPHI dan serat. Dan saat melakukan injection, cetakan perlu dipanaskan terlebih dahulu dengan suhu 50℃, agar material lebur komposit tidak mengalami cepatnya pendinginan, pengoperasian mesin injection molding hand-press.

TBMK-22

DaftarFustaka

[1] Tata Surdia, 1992 “ Pengetahuan Bahan Teknik“

[2] Indra Mawardi, Hasrin dan Hanif 2015 “ Analisis Kualitas Produk dengan Pengaturan ParameterTemperaturInjeksiMaterialPlastikPolypropylene(PP)PadaProsesInjection Molding”

[3] Mardiyati, Nurdesri Srahputri, Steven, Rochim Suratman 2017 “ Sifat tarik dan sifat impak komposit polypropylene high impact berpengaruh serat rami acak yang dibuat dengan metode injectionmolding.”

[4] Pratikno Hidayat, 2008 “ Teknologi Pemanfaatan Serat Daun Nanas Alternatife Bahan Baku Tekstil.”

[5] AlfanEkajatiLatief,NuhaDesiAnggraeni,DedyHernady2019“KarakterisasiMekanik KompositMatriksPolipropilenaHighImpactDenganSeratAlamAcakDenganMetode

TBMK-23

Pengaruh Temperatur Heat Treatment Pada Proses Hardening Terhadap

Terbentuknya Matrik Martensite Dalam Terbentuknya Mikro Logam Baja

AISI 1005

Lisa Agustriyana, Sarjiyana, Nurchajat

Jurusan Teknik Mesin Politeknik Negeri Malang

Abstrak

Perkembangan teknologi yang semakin cepat di era globalisasi menuntut berbagai upaya peningkatan penelitian inovasi dalam segala bidang. Dimana upaya penelitian tersebut lebih ditekankan kepada tujuan-tujuan tertentu seperti efisiensi dan efektifitas produksi, penghematan, dan menghasilkan luaran yang berupa suatu produk atau metode yang memiliki nilai guna yang tinggi dan bermanfaat bagi masyarakat. Seperti halnya bagi industri otomotif dalam memenuhi permintaan pasar untuk menghasilkan produk yang mampu memenuhi kualifikasi dalam hal kenyamanan, efisiensi bahan bakar, keselamatan berkendara serta kebutuhan masyarakat akan kendaraan yang semakin meningkat maka kualitas merupakan aspek penting yang menjadi target perusahaan saat ini. Salah satu contoh aplikasi material yang digunakan untuk body kendaraan harus memiliki karakteristik ringan, mampu bentuk yang baik namun kuat, mampu las, tahan korosi dan mampu diperbaiki untuk itu perlu dilakukan upaya penelitian terkait proses perlakuan bahan tersebut salah satunya dengan

heat treatment melalui proses hardening dengan tujuan terbentuknya

struktur martensite namun masih memenuhi kualifikasi mampu bentuk

(formability) yang baik. Tujuan penelitian adalah untuk mencari % martensite yang terbentuk akibat proses heat treatment Dari proses heat

treatment dengan menggunakan variasi suhu

7500C,7700C,8000C,8300C,8700C,dan 9100C dengan holding time 30

menit dan media quenching adalah air. Metode yang digunakan untuk menghitung % matrik martensite didapatkan dengan menyebarkan kertas kalkir milimeter blok per 100 mm2 diatas/dipermukaan hasil foto

mikrostruktur secara acak dengan jumlah sebaran 30 kertas dengan ukuran 10x10 mm per foto, kemudian menghitung jumlah prosentase bercak yang berwarna hitam yang mengindikasikan struktur martensite kemudian warna putih adalah ferite,kelabu bainite dan retained austenite pada temperatur perlakuan pada suhu 750 ˚C – 800˚C serta full austenite terbentuk pada suhu 870 ˚C - 910 ˚C Dari hasil penelitian menunjukkan %

martensite paling tinggi terbentuk pada suhu 8000C dan paling rendah suhu

910 0C.

TBMK-24

1. Pendahuluan

Perkembangan penggunaan material terbarukan menjadi suatu topik penelitian yang selalu dikembangkan baik untuk memenuhi kebutuhan ilmu pengetahuan maupun dalam industri manufaktur.Upaya-upaya tersebut sebagai suatu langkah untuk memenuhi tujuan-tujuan tertentu seperti efisiensi maupun efektifitas produksi, penghematan dalam beberapa sektor.

Penelitian terkait rekayasa material logam juga selama ini masih perlu dilakukan untuk mendapatkan suatu formula karakteristik yang memenuhi kriteria yang diinginkan, seperti melalui rekayasa proses heat treatment, metal working, metal forming maupun casting. Heat treatment merupakan salah satu proses rekayasa material yang sampai saat ini masih banyak dilakukan dibeberapa industri.

Penelitian terdahulu untuk proses heat treatment dilakukan oleh Joko Tri Wardoyo (2006) melalui proses pembentukan fasa ganda intik material baja karbon rendah (ST37). Kemudian penelitian Murali D Tumuru (2006) melakukan penelitian tentang proses pengelasan pada baja fasa ganda akibat proses heat treatment.Penelitian pada material Baja AISI 1005 juga pernah dilakukan oleh Kris Witono dkk (2015) yang menjelaskan pengaruh pembentukan fasa ganda melalui heat treatment terhadap kekerasan dan flexure strengthnya.

Masalah yang dirumuskan antara lain pengukuran matrik martensite akibat heat treatment pada baja karbon rendah akibat proses hardening melalui heat treatment dengan parameter suhu.

Tujuan penelitian mengetahui pengaruh variasi temperatur pemanasan dapur terhadap terbentuk matrik martensite pada logam baja AISI 1005.

2. Tinjauan Pustaka

2.1 Beberapa pemanfaatan Logam Baja Karbon

Saat ini baja karbon masih memiliki peran yang sangat penting dalam industri manufaktur,beberapa metode rekayasa material yang dikembangkan salah satunya untuk mendapatkan karakteristik peningkatan kekuatan,kemampuan dalam proses pembentukan,pengelasan,machining, maupun beberapa proses lainnya. Seperti halnya baja karbon, baja karbon dengan kekuatan tinggi seperti baja HSLA dengan variasi struktur mikronya yang memiliki komposisi seperti susunan material komposist memiliki keunikan dimana dalam material ini terdapat komposisi campuran ferrite dan martensite sehingga hal ini mempengaruhi sifat logam tersebut,ferrite memberikan sifat yang formability yang baik sedangkan martensite memberikan sifat kekuatan yang baik.

Gambar 2.1. Mikrostruktur fasa ganda pada baja

Karbon Sumber : Xiaoyan Li,2005

TBMK-25

2.2. Proses Heat treatment pada Baja hypoeutectoid untuk mendapatkan matrik ferrite-martensite

Metode untuk menghasilkan microstruktur ferrite-martensite pada baja hypoeutectoid dipanaskan di antara temperature kritis atas (A3) dan temperatur kritis bawah

(A1) (Gambar 2.2), kemudian didinginkan dengan cepat melebihi laju pendinginan kritisnya

(gambar 2.3), maka akan didapat baja fasa ganda (dual phase). Sebagai contoh baja dengan kadar karbon 0,2% dipanaskan sampai temperatur 8000C maka baja tersebut setelah

kesetimbangan akan terdiri dari 50% ferrite ( α ) dan 50% austenite ( γ ) yang mengandung 0,4% C seperti terlihat pada gambar 2.5. Pendinginan cepat dari temperature 8000C akan

menghasilkan struktur martensit dalam matrik ferrite, dimana butir ferrite yang terbentuk setelah proses pembentukan fasa ganda adalah polygonal (memiliki sisi banyak). Sedangkan proses heat treatmentnya dapat ditunjukkan pada gambar 2 dibawah ini.

.

Gambar 2.2. Proses heat treatment pada pembentukan matrik ferrite – martensite

Sumber: Xiaoyan Li,2005

Gambar 2.3. Pemanasan Equilibrium pada 800 0C baja 0,2% C, 50% α dan 50% γ

TBMK-26

3. METODE PENELITIAN 3.1 Jenis Penelitian

Penelitian ini merupakan jenis eksperimen bagian dari perlakuan bahan teknik yang dilakukan untuk pengembangan IPTEK di bidang Teknik Mesin.

3.2 Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium Perlakuan dan Pengujian Bahan Teknik, Jurusan Teknik Mesin Politeknik Negeri Malang.

3.3 Rancangan percobaan

Bahan spesimen AISI 1005 dengan ketebalan 1,2 mm dengan desain temperatur heat treatmen dibuat dengan variasi 7500C, 7700C, 8000C, 8300C ,8700C ,9100C dan tanpa

perlakuan, selanjutnya diuji mikrostruktur selanjutnya pengamatan % struktur ferit dan martensite sebagai indikator karakteristik logam AISI 1005. Komposisi kimia bahan AISI 1005

Tabel 3.1: Uji spektrometri di lab. Metalurgi Politeknik Negeri Manufaktur Bandung

Material % C %Si %Mn %P %S % Fe AISI 1005 0.03 0.01 0.233 0.008 0.013 99.59

3.4 Peralatan dan Bahan yang digunakan

Dalam penelitian ini bahan yang digunakan adalah lembaran plat AISI 1005 (American Iron and Steel Institute) dengan tebal 1 mm yang telah ditreatment dengan peralatan yang digunakan adalah :

1. Dapur Pemanas (Furnace)

TBMK-27 2. Mesin Poles

Gambar 3.2. Foto Rotary grinding dan mesin poles logam

3. Mikroskop Logam

Gambar 3.3 Foto Mikroskop Logam 3. Metode

Jenis metode penelitian yang dilakukan adalah penelitian eksperimental. Penelitian dilakukan di laboratorium Perlakuan Bahan Jurusan Teknik Mesin Politeknik Negeri Malang. dan Laboratorium Pengijian Bahan, Teknik Mesin, Fakultas Teknik, Universitas Brawijaya.

Metode proses perlakuan terhadap material baja AISI 1005 melalui proses heat treatment dengan beberapa variasi temperatur dan pendinginan yang sama yaitu media air kemudian didapatkan data dari hasil foto mikrostruktur, sedangkan untuk menghitung besarnya % matrik martensite didapatkan dengan menyebarkan kertas kalkir milimeter blok per 100 mm2 diatas/dipermukaan hasil foto mikrostruktur secara acak dengan jumlah

sebaran 30 kertas dengan ukuran 10x10 mm per foto, kemudian menghitung jumlah prosentase bercak yang berwarna hitam yang mengindikasikan struktur martensite kemudian warna putih adalah ferite,kelabu bainite dan retained austenite pada temperatur perlakuan pada suhu 750 ˚C – 800˚C serta full austenite terbentuk pada suhu 870 ˚C - 910 ˚C sesuai acuan pada diagram Fe-Fe3C

TBMK-28

HASIL DAN PEMBAHASAN 4.1 Data Hasil Penelitian

Dari proses perlakuan terhadap material baja AISI 1005 melalui proses heat treatment dengan beberapa variasi temperatur dan pendinginan yang sama yaitu media air didapatkan data dari hasil foto mikrostruktur seperti dibawah ini, sedangkan untuk menghitung besarnya % matrik martensite didapatkan dengan menyebarkan kertas kalkir milimeter blok per 100 mm2 diatas/dipermukaan hasil foto mikrostruktur secara acak dengan jumlah sebaran 30 kertas

dengan ukuran 10x10 mm per foto, kemudian menghitung jumlah prosentase bercak yang berwarna hitam yang mengindikasikan struktur martensite kemudian warna putih adalah ferite,kelabu bainite dan retained austenite pada temperatur perlakuan pada suhu 750 ˚C – 800˚C serta full austenite terbentuk pada suhu 870 ˚C - 910 ˚C sesuai acuan pada diagram Fe-Fe3C dari referensi pada gambar 2.5.

Berikut foto hasil mikrostruktur beserta data hasil perhitungan matrik struktur yang terbentuk. a. Foto hasil perlakuan pada temperatur 7500C pembesaran lensa obyektif 10x dan okuler

15x, etsa nital 4%.

Gambar 4.1 Foto mikrostruktur hasil heat treatment pada temperatur 7500C dengan holding time 30 menit

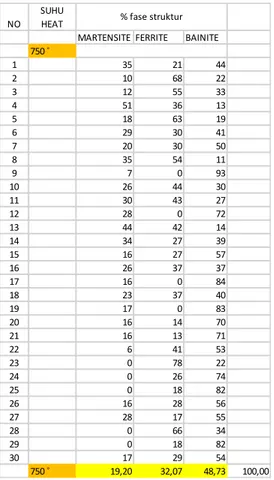

TBMK-29 Tabel 4.1 Data Perhitungan Matrik Struktur Mikro

b. Foto hasil perlakuan pada temperatur 7700C pembesaran lensa obyektif 10x dan okuler

15x, etsa nital 4% pada kalibrasi pembesaran 700x

Gambar 4.2 Foto mikrostruktur hasil heat treatment pada temperatur 7700C dengan holding time 30 menit

NO SUHU HEAT

MARTENSITE FERRITE BAINITE 750 ˚ 1 35 21 44 2 10 68 22 3 12 55 33 4 51 36 13 5 18 63 19 6 29 30 41 7 20 30 50 8 35 54 11 9 7 0 93 10 26 44 30 11 30 43 27 12 28 0 72 13 44 42 14 14 34 27 39 15 16 27 57 16 26 37 37 17 16 0 84 18 23 37 40 19 17 0 83 20 16 14 70 21 16 13 71 22 6 41 53 23 0 78 22 24 0 26 74 25 0 18 82 26 16 28 56 27 28 17 55 28 0 66 34 29 0 18 82 30 17 29 54 750 ˚ 19,20 32,07 48,73 100,00 % fase struktur

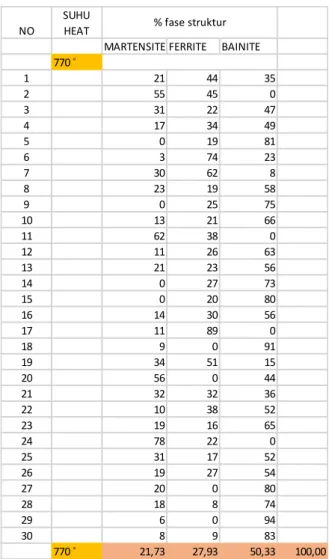

TBMK-30 Tabel 4.2 Data Perhitungan Matrik Struktur Mikro

c. Foto hasil perlakuan pada temperatur 8000C etsa nital 4%

Gambar 4.3 Foto mikrostruktur hasil heat treatment pada temperatur 8000C dengan holding time 30 menit

NO

SUHU HEAT

MARTENSITE FERRITE BAINITE

770 ˚ 1 21 44 35 2 55 45 0 3 31 22 47 4 17 34 49 5 0 19 81 6 3 74 23 7 30 62 8 8 23 19 58 9 0 25 75 10 13 21 66 11 62 38 0 12 11 26 63 13 21 23 56 14 0 27 73 15 0 20 80 16 14 30 56 17 11 89 0 18 9 0 91 19 34 51 15 20 56 0 44 21 32 32 36 22 10 38 52 23 19 16 65 24 78 22 0 25 31 17 52 26 19 27 54 27 20 0 80 28 18 8 74 29 6 0 94 30 8 9 83 770 ˚ 21,73 27,93 50,33 100,00 % fase struktur

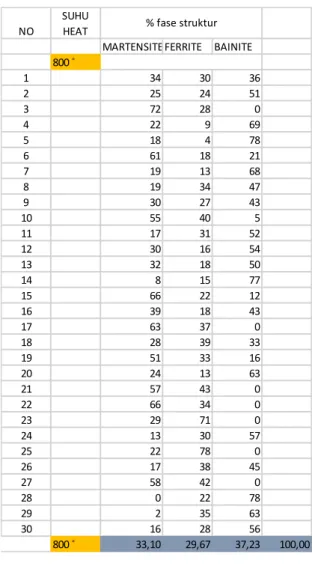

TBMK-31 Tabel 4.3 Data Perhitungan Matrik Struktur Mikro

d. Foto hasil perlakuan pada temperatur 8300C etsa nital 4%

Gambar 4.4 Foto mikrostruktur hasil heat treatment pada temperatur 8300C dengan holding time 30 menit

NO

SUHU HEAT

MARTENSITE FERRITE BAINITE

800 ˚ 1 34 30 36 2 25 24 51 3 72 28 0 4 22 9 69 5 18 4 78 6 61 18 21 7 19 13 68 8 19 34 47 9 30 27 43 10 55 40 5 11 17 31 52 12 30 16 54 13 32 18 50 14 8 15 77 15 66 22 12 16 39 18 43 17 63 37 0 18 28 39 33 19 51 33 16 20 24 13 63 21 57 43 0 22 66 34 0 23 29 71 0 24 13 30 57 25 22 78 0 26 17 38 45 27 58 42 0 28 0 22 78 29 2 35 63 30 16 28 56 800 ˚ 33,10 29,67 37,23 100,00 % fase struktur

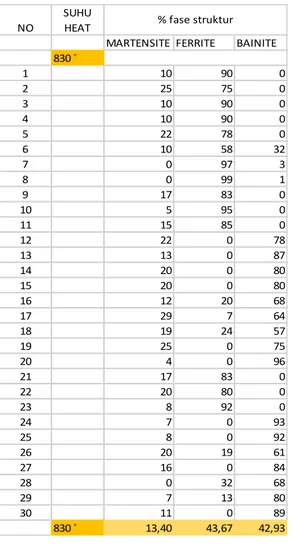

TBMK-32 Tabel 4.4 Data Perhitungan Matrik Struktur Mikro

e. Foto hasil perlakuan pada temperatur 8700C, etsa nital 4%

Gambar 4.5 Foto mikrostruktur hasil heat treatment pada temperatur 8700C dengan holding time 30 menit

NO

SUHU HEAT

MARTENSITE FERRITE BAINITE

830 ˚ 1 10 90 0 2 25 75 0 3 10 90 0 4 10 90 0 5 22 78 0 6 10 58 32 7 0 97 3 8 0 99 1 9 17 83 0 10 5 95 0 11 15 85 0 12 22 0 78 13 13 0 87 14 20 0 80 15 20 0 80 16 12 20 68 17 29 7 64 18 19 24 57 19 25 0 75 20 4 0 96 21 17 83 0 22 20 80 0 23 8 92 0 24 7 0 93 25 8 0 92 26 20 19 61 27 16 0 84 28 0 32 68 29 7 13 80 30 11 0 89 830 ˚ 13,40 43,67 42,93 % fase struktur

TBMK-33 Tabel 4.5 Data Perhitungan Matrik Struktur Mikro

f. Foto hasil perlakuan pada temperatur 9100C pembesaran lensa,etsa nital 4%

Gambar 4.6 Foto mikrostruktur hasil heat treatment pada temperatur 9100C dengan holding time 30 menit

Tabel 4.6 Data Perhitungan Matrik Struktur Mikro

NO SUHU HEAT MARTENSITE AUSTENITE 870 ˚ 1 6 94 2 2 98 3 13 87 4 10 90 5 14 86 6 19 81 7 10 90 8 15 85 9 2 98 10 5 95 11 9 91 12 11 89 13 24 76 14 17 83 15 13 87 16 6 94 17 14 86 18 22 78 19 8 92 20 29 71 21 15 85 22 13 87 23 20 80 24 24 76 25 19 81 26 5 95 27 8 92 28 7 93 29 2 98 30 11 89 870 ˚ 12,43 87,57 100,00 % fase struktur

TBMK-34

4.2. Pembahasan

Perbandingan hasil foto mikrostruktur berbagai variasi temperatur heat treatment pada Baja AISI 1005 beserta foto mikro sebelum perlakuan (pembesaran 700x)

NO SUHU HEAT MARTENSITE AUSTENITE 910 ˚ 1 13 87 2 15 85 3 16 84 4 12 88 5 13 87 6 11 89 7 6 94 8 12 88 9 12 88 10 6 94 11 4 96 12 3 97 13 3 97 14 15 85 15 4 96 16 11 89 17 0 100 18 7 93 19 19 81 20 2 98 21 11 89 22 17 83 23 0 100 24 4 96 25 3 97 26 20 80 27 0 100 28 18 82 29 7 93 30 3 97 910 ˚ 8,90 91,10 100,00 % fase struktur

TBMK-35

Gambar 4.7 Foto Mikrostruktur logam dalam berbagai temperatur heat treatment dan tanpa perlakuan pada pembesaran 700x

Dari hasil foto mikrostruktur logam diatas dapat terlihat pada berbagai variasi temperatur menunjukkan bahwa pada gambar foto a-c (suhu heat treatment 7500C – 8000C) sekilas

memiliki kontur gambar yang hampir serupa dengan sebaran warna putih (ferrite) dan hitam (martensite) serta kelabu (bainite), dan sedikit tampak perbedaan dimana pada suhu 7500C

sekilas besar butir lebih kecil dibandingkan suhu perlakuan 770 0C atau 800 0C semakin

bertambah suhu perlakuan komposisi ferrite semakin hilang seperti ditunjukkan pada gambar d,e dan f, hal ini dapat terjadi pada suhu 8300C merupakan kondisi dimana fase struktur logam

mengalami transformasi dimana dari komposisi struktur martensite-ferrite-bainite (retained

asutenite) menjadi austenit dan sedikit martensite hingga ketika mencapai suhu 910 0C, logam

dengan komposisi kandungan karbon 0,03% ini hampir 100% austenite full mulai terbentuk. a. Temperatur heat treatment

750 0C

b.Temperatur heat treatment 770

0C

c.Temperatur heat treatment 800

0C

d.Temperatur heat treatment 830

0C

e.Temperatur heat treatment 870

0C

f.Temperatur heat treatment 910

TBMK-36 Jika dilihat dari hasil perhitungan matrik masrtensitenya dapat diketahui melalui grafik batang sebagai berikut:

Gambar 4.8 Grafik Perbandingan prosentase (%) struktur martensite yang terbentuk akibat pendinginan cepat pada berbagai variasi temperatur heat treatment.

Dari grafik diatas menunjukkan bahwa pada kondisi awal akibat pengaruh temperatur heat

treatment nampak matrik martensite meningkat hingga pemanasan mencapai suhu 8000C dan

pada temperatur tsb % matrik martensite paling besar hal ini karena pada suhu 7500C – 7700C

martensite terbentuk akibat unsur karbon yang mengalami difusi dan bertransformasi dari

struktur pearlite menjadi martensite dan bainite akibat pendinginan cepat dan pada suhu tersebut struktur logam baru mangalami transformasi melewati titik kritis A1 dari kondisi awal

dengan struktur ferrite + pearlite (ferite cementeite), sedangkan pada suhu 800 0C merupakan

suatu kondisi dimana logam berada pada fase struktur di tengah-tengah antara garis kritis transformasi A1 dan A3 sehingga pada kondisi tersebut menunjukkan (50% ferrite + 50%

martensite),seperti ditunjukkan pada grafik hasil perhitungan matrik berikut:

TBMK-37

Gambar 4.10 Grafik % struktur mikro yang terbentuk pada variasi suhu 8300C – 9100C

Pada Grafik yang ditunjukkan pada Gambar 4.9 terlihat distribusi mikrostruktur pada berbagai suhu pemanasan % bainite paling besar, kemudian % ferrite dan % martensite sebagian kecil, dimana struktur martensite terbesar ditunjukkan ketika temperatur perlakuan 8000C.

Kemudian pada temperatur 8000C distribusi struktur mikro dari ketiga fase ini memiliki %

yang hampir sama, ini berarti pada temperatur tersebut struktur pearlite mengalami transformasi 50% martensite dan bainite serta struktur ferrite yang tetap tersisa.

Sedangkan pada gambar 4.10 grafik distribusi struktur mikro pada suhu 8300C,870, dan 9100C

diatas terlihat % austenite semakin besar dengan suhu yang semakin meningkat dan %

martensit semakin kecil hal ini karena logam mulai suhu 870 0C hingga suhu 9100C berada

pada kondisi mendekati titik kritis A3 yaitu kondisi mendekati transformasi menuju austenite

full hingga suhu 910 0C atau sedikit diatas garis transformasi A

3,seperti yang ditunjukkan dari

hasil foto mikro di atas. 5.1 Kesimpulan

Berdasarkan hasil penelitian dapat ditarik kesimpulan sebagai berikut:

1. Variasi temperatur heat treatment mempengaruhi terbentuknya matrik martensite disamping komposisi kandungan logam terutama unsur C.

2. Prosentase matrik Martensite tertinggi didapatkan pada suhu heat treatment 8000C dan

terendah pada suhu 910 0C.

3. Dengan melihat prosentase matrik martensite tentunya akan mempengaruhi sifat mekanik logam AISI 1005 (dalam hal ini plat) terutama dalam formabilitynya. DAFTAR PUSTAKA

[1] JFE Steel Corporation, 2010. Cold Rolled Steel Sheet, http://www.jfe-steel.co.jp/en,diakses pada tanggal 31 Desember 2010

[2] Witono,Kris,2015. Effect Of Heat Treatment Temperature On The Formation Of Dual

Phase Steel Aisi 1005 Hardness And Flexure Strength Characteristics Of Materials

[3] Pires.N. 2006. Technology,System Issues and Aplication, Springer Verlag London Limited.pg.54-60.

TBMK-38 [4] Speer ,JG. and Matlock DK. 2002. Recent Developments In Low-Carbon Sheet Steel, The Advanced Steel Processing and Products Research Center, Department of Metallurgical and Materials Engineering, Golden,Colorado 80401,J. JOM.pg.19-24. [5] Tumuluru. M.D. 2006. Resistance Spot Welding of Coated High-Strength Dual-Phase

Steels, Weld.J.,Vol.85(8),pg.31-37.

[6] Wardoyo,J.T. 2005. Metode Peningkatan Tegangan Tarik dan Kekerasan Pada Baja Karbon Rendah Melalui Baja Fasa Ganda, Jurnal TEKNOIN, Vol. 10, No. 3, September 2005, pg.237-248.

[7] Xiaoyan Li, 2005. Weldability of Dual Phase Steel and TRIP Steel, tesis submitted to the Department of Mechanical and Materials Engineering, Queen’s University Kingston,Ontario,Canada, April 2005.

TOPIK MAKALAH :

TEKNOLOGI PERANCANGAN DAN PENGEMBANGAN

PRODUK

(TPPP)

SEMINAR NASIONAL XIX

REKAYASA DAN APLIKASI TEKNIK MESIN

DI INDUSTRI

TPPP-1

Perancangan Mesin Penghapus Marka Jalan Bertenaga Hidrolik

Nanang Ali Sutisna dan Muhammad Munajad

Program Studi Teknik Mesin, President University Jababeka, Cikarang, Bekasi, Indonesia

e-mail : nanang.ali@president.ac.id e-mail : muhammad.munajad1996@gmail.com

Abstrak

Ada beberapa alasan penghapusan marka jalan, entah sudah kadaluwarsa, rusak, atau tidak lagi terlihat. Salah satu peralatan penghapus marka jalan yang paling umum adalah sistem penghapus marka jalan yang didorong tangan. Namun peralatan ini memiliki kekurangan yaitu membutuhkan waktu yang lama dalam proses penghapusan marka jalan sehingga kurang efisien. Oleh karena itu, peralatan penghapus marka jalan yang terpasang pada truk disarankan untuk menggantikan peralatan penghapus yang didorong. Peralatan tersebut menggunakan sistem gerinda dengan posisi penghapus bilah vertikal dan tenaga hidrolik untuk menggerakkan pemotong karena mampu menahan beban kejut dan dorongan ke atas akibat proses penghapusan, memiliki perlindungan beban berlebih, dan ukuran komponen yang tidak besar. Penelitian dimulai dengan melakukan observasi terhadap peralatan penghapus manual yang ada, kemudian menentukan cutter yang dibutuhkan, dan terakhir menghitung dan memilih komponen yang dibutuhkan dari sistem hidrolik. Berdasarkan hasil perhitungan didapatkan spesifikasi cutter yang dipilih yaitu surface milling cutter tipe WFX12200R dari Sumitomo Electric Hardmetal Corporation dengan kecepatan putar 750 rpm, motor hidrolik dari Danfoss tipe OMR-80 dengan torsi 136 Nm dan displacement 80,3 cc / rev., dan menggunakan pompa hidrolik dari Parker tipe 0210 berkapasitas 21 cc / rev. Dari hasil perhitungan, alat ini tiga kali lebih cepat dari alat yang didorong secara manual, jumlah bilah yang digunakan lebih sedikit, dan mesin lebih awet.

Kata kunci :Mesin Penghapus Marka Jalan, Hidrolik, Perancangan

1. Pendahuluan

Tingkat kecelakaan lalu lintas di Indonesia pada tahun 2017 tercatat mencapai 103.228 kali dan 59,07% terjadi di Pulau Jawa. Sebuah studi tentang kecelakaan lalu lintas jalan raya di Indonesia [1] menunjukkan bahwa salah satu faktor penyebab kecelakaan adalah karena infrastruktur yang meliputi daerah rawan kecelakaan yang belum tertangani dengan baik, konstruksi jalan yang buruk, kondisi jembatan yang buruk, peralatan penerangan jalan, persinyalan perangkat lalu lintas dan marka jalan.

Marka jalan yang rusak atau bertumpuk perlu diperbaiki karena marka jalan yang buruk membahayakan pengendara jalan, sehingga marka jalan perlu dihapus dan diganti dengan marka jalan yang baru.