BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Kerja Sama Operasi (KSO) PT. Pamina Adolina – PT. Ganesha Energy 77 merupakan kerja sama usaha dalam memproduksi biodiesel antara PT. Pamina Adolina dengan PT. Ganesha Energy 77. PT. Pamina Adolina merupakan anak perusahaan PT. Perkebunan Nusantara IV (Persero) yang bergerak di bidang pengolahan Crude Palm Oil (CPO) menjadi minyak goreng, sedangkan PT. Ganesha Energy 77 merupakan produsen biodiesel Indonesia.

Kerja sama ini merupakan perwujudan pembangunan industri biodiesel di Indonesia. Setelah merasakan beban berat subsidi Bahan Bakar Minyak (BBM) pada Anggaran Pendapatan Belanja Negara (APBN) dan pukulan telak terhadap ekonomi akibat kenaikan BBM pada tanggal 1 Oktober 2005, terlihat kesadaran bersama telah tumbuh untuk mewujudkan industri biodiesel. Presiden, Wakil Presiden, Menteri, para CEO BUMN dan banyak pihak lainnya telah bersepakat bahwa industri biodiesel layak diprioritaskan. Berdasarkan instruksi Presiden kepada Menteri Negara BUMN melalui Inpres Nomor 1 tahun 2006 mendorong BUMN untuk mengembangkan bahan bakar nabati. Melihat perkembangan situasi tersebut, PT. Perkebunan Nusantara IV (Persero) bersinergi dengan PT. Ganesha Energy 77 untuk segera mewujudkan industri biodiesel.

Proyek investasi pembangunan pabrik biodiesel dengan kapasitas produksi 8.000 liter/hari dari bahan baku CPO dan/atau stearin yang merupakan produksi

PT. Perkebunan Nusantara IV (Persero) dan investasi pabrik biodiesel tersebut akan menjadi lingkup kerja PT. Ganesha Energy 77. Untuk lokasi pabrik, bahan baku dan utilitas disuplai oleh pihak PTPN IV. Dalam hal ini PT. Pamina Adolina Perbaungan dipilih sebagai pabrik biodiesel KSO. Semula PT. Pamina Adolina merupakan pabrik yang bergerak di bidang produksi CPO menjadi minyak goreng, tetapi karena semakin tingginya persaingan minyak goreng di Sumatera Utara menyebabkan produksi minyak goreng PT. Pamina Adolina mengalami penurunan sehingga pendapatan PT. Pamina Adolina juga mengalami penurunan. Dengan alasan tersebut, PT. Pamina Adolina dipilih untuk menjadi pabrik biodiesel KSO yang nantinya diharapkan mampu menghasilkan pendapatan yang tinggi dengan hasil penjualan biodiesel.

Pabrik dengan kapasitas 8.000 liter/hari dimaksudkan sebagai tahap kerjasama awal dan merupakan bagian tak terpisahkan dengan rencana pembangunan pabrik serupa dengan kapasitas yang lebih besar. Pabrik biodiesel ini mulai dibangun pada bulan April 2006 dan produksi perdana (commissioning) pada bulan Agustus 2006. Pabrik mulai berproduksi pada bulan September 2006 dan produknya telah digunakan di seluruh pabrik kelapa sawit PTPN IV.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha Kerja Sama Operasi (KSO) PT. Pamina Adolina – PT. Ganesha Energy 77 adalah mengolah CPO dan/atau stearin menjadi biodiesel dengan kapasitas produksi 8.000 liter/hari.

Penamaan biodiesel mengikuti rasio antara biodiesel dengan petroleum diesel yang dipergunakan untuk menjalankan mesin-mesin. B-2 berarti campuran antara 2% biodiesel dengan 98% petroleum diesel, demikian pula B-20 adalah campuran antara 20% biodiesel dengan 80% petroleum diesel.

Biodiesel yang diproduksi oleh KSO PT. Pamina Adolina – PT. Ganesha Energy 77 dengan kapasitas produksi 8.000 liter/hari terhitung sangat kecil dalam industri bahan bakar. Dibandingkan dengan tingkat konsumsi nasional yang mencapai 73 juta liter/hari. Konsumsi minyak diesel PTPN IV sendiri saat ini berkisar 1,5 juta liter/bulan atau 50 ribu liter/hari. Dengan adanya biodiesel B-20, PTPN IV akan mampu menyerap 10 ribu liter/hari. Dengan kalkulasi tersebut, produksi biodiesel diperkirakan seluruhnya dapat diserap oleh kebutuhan PTPN IV sendiri.

Untuk kedepannya, pabrik biodiesel KSO berencana untuk memasarkan biodiesel ke tataran nasional, yaitu kepada Pertamina sebagai produsen tunggal petroleum diesel nasional dengan harga yang mengacu kepada harga solar impor. Disamping itu, produk biodiesel juga memiliki peluang untuk pasar ekspor antara lain Jepang dan negara-negara Eropa.

2.3. Lokasi Perusahaan

Kerja Sama Operasi (KSO) PT. Pamina Adolina – PT. Ganesha Energy 77 terletak di kilometer 36 ke arah Tenggara dari kota Medan dan berkisar 800 meter dari kota Perbaungan, Kabupaten Serdang Bedagai dengan menempati areal lahan

seluas 3,5 hektar dimana lokasi ini juga merupakan lokasi PT. Pamina Adolina. Pemilihan lokasi ini didasarkan pada beberapa hal, antara lain:

1. Terletak di tepi jalan raya lintas Sumatera, sehingga mempermudah pengangkutan bahan baku dan produk.

2. Mempunyai sumber air yang cukup untuk memenuhi kebutuhan pabrik, karena lokasi pabrik sekitar 1,5 km dari Sungai Ular.

3. Keadaan tanahnya rata dan keras serta tidak dijumpai daerah rawa dan perbukitan.

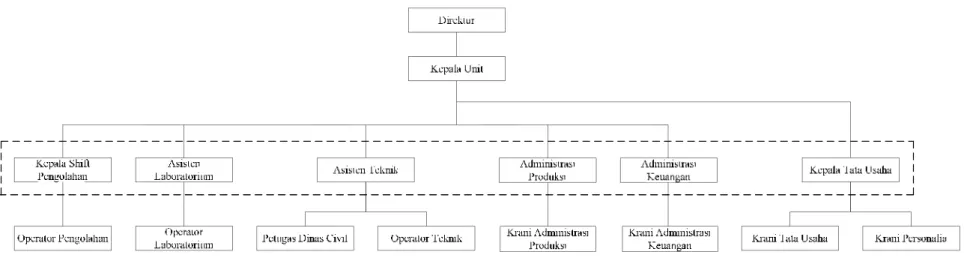

2.4. Organisasi dan Manajemen Perusahaan 2.4.1. Struktur Organisasi

Sistem birokrasi yang digunakan oleh KSO PT. Pamina Adolina – PT. Ganesha Energy 77 merupakan sistem birokrasi yang dimiliki PT. Pamina Adolina, yaitu dengan struktur organisasi fungsional-lini, dimana untuk posisi top manajerial menggunakan fungsional, sedangkan untuk level bawah menggunakan fungsi lini. Pembagian tugas dalam struktur organisasi ini dilakukan sesuai dengan fungsi dari masing-masing departemen yang terdapat pada PT. Pamina Adolina dan disesuaikan dengan job description serta spesialisasinya. Struktur organisasinya dapat dilihat pada Gambar 2.1.

2.4.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab dari masing-masing bagian yang terdapat pada struktur organisasi KSO PT. Pamina Adolina – PT. Ganesha Energy 77 dijelaskan sebagai berikut :

1. Direktur

Direktur merupakan pimpinan tertinggi yang diangkat oleh dewan komisaris. Adapun tugas dan tanggung jawab direktur antara lain:

a. Memimpin dan membina perusahaan secara efektif dan efisien.

b. Menyusun dan melaksanakan kebijakan umum pabrik sesuai dengan kebijakan RUPS (Rapat Umum Pemegang Saham).

c. Memelihara kekayaan perseroan terbatas.

d. Mewakili perusahaan mengadakan perjanjian-perjanjian, merencanakan dan mengawasi pelaksanaan tugas personalia yang bekerja pada perusahaan.

e. Menetapkan besarnya deviden perusahaan. f. Mengangkat dan memberhentikan karyawan.

2. Kepala Unit

Tugas dan tanggung jawab kepala unit antara lain:

a. Merencanakan kegiatan operasional yang berhubungan dengan proses produksi.

b. Mengarahkan kegiatan-kegiatan kepada masing-masing asisten.

d. Mengorganisir dan mengendalikan semua kegiatan yang berhubungan dengan proses produksi.

e. Melaporkan data kegiatan produksi kepada direksi.

f. Menandatangani dan mengecek dokumen, formulir dan laporan sesuai dengan sistem prosedur yang berlaku.

3. Kepala Shift Pengolahan

Kepala shift pengolahan memiliki tugas dan tanggung jawab sebagai berikut:

a. Mengawasi semua aktivitas proses pengolahan yang dilakukan personil pengolahan.

b. Mengidentifikasi semua kegiatan yang berhubungan dengan proses pengolahan.

c. Bertanggung jawab terhadap semua aktivitas pengolahan. d. Membuat laporan kerja harian proses pengolahan.

e. Membuat daftar kebutuhan bahan dan peralatan yang diperlukan pada proses pengolahan.

f. Mengajukan saran dan usulan kepada kepala unit untuk meningkatkan efesiensi pabrik.

g. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

h. Mengawasi jalannya proses produksi mulai dari bahan baku masuk sampai menghasilkan produk jadi.

4. Asisten Laboratorium

Asisten laboratorium memiliki tugas dan tanggung jawab sebagai berikut: a. Mengawasi dan mengidentifikasi penerimaan bahan baku dan proses

pengolahan produksi.

b. Memeriksa mutu bahan baku dan hasil produksi. c. Membimbing semua personil yang ada di laboratorium.

d. Melaksanakan penelitian dan pengujian terhadap proses untuk menghasilkan produk baru.

e. Memeriksa hasil laporan dan pengujian penerimaan bahan baku dan produk akhir.

f. Memeriksa peralatan yang terdapat di laboratorium dan memonitor pemakaian bahan kimia.

5. Asisten Teknik

Asisten teknik memiliki tugas dan tanggung jawab sebagai berikut:

a. Menjamin bahwa semua aktivitas yang dilakukan di bagian teknik dan dinas civil sesuai dengan prosedur.

b. Mengajukan permintaan peralatan untuk kepentingan teknik. c. Bertanggung jawab terhadap pemakaian spare part.

d. Bertanggung jawab terhadap pelaksanaan perbaikan mesin dan peralatan pabrik.

6. Administrasi Produksi

Administrasi produksi memiliki tugas dan tanggung jawab sebagai berikut: a. Mengecek laporan harian produksi.

b. Mengecek laporan jam kerja produksi.

c. Bertanggung jawab terhadap pemakaian peralatan produksi. d. Bertanggung jawab terhadap laporan produksi.

e. Mengawasi proses permintaan barang, penyimpanan dan pengeluaran produk dari gudang.

f. Mengkoordinir pekerjaan personel administrasi produksi.

7. Administrasi Keuangan

Administrasi keuangan memiliki tugas dan tanggung jawab sebagai berikut:

a. Mengecek laporan harian keuangan produksi. b. Mengecek laporan biaya peralatan produksi.

c. Bertanggung jawab terhadap laporan keuangan produksi. d. Mengkoordinir pekerjaan personel administrasi keuangan. e. Melaksanakan administrasi kas dan bank.

8. Kepala Tata Usaha

Kepala tata usaha (KTU) memiliki tugas dan tanggung jawab sebagai berikut:

b. Membuat laporan keuangan bulanan.

c. Mengkoordinir pekerjaan bidang keuangan.

d. Mengkoordinir proses pembukuan untuk laporan bulanan. e. Melaksanakan evaluasi bulanan, semesteran dan tahunan. f. Melaksanakan dan mengawasi proses financial.

9. Operator Pengolahan

Operator pengolahan memiliki tugas dan tanggung jawab sebagai berikut: a. Menjalankan semua aktivitas proses pengolahan dari bahan baku masuk

sampai menghasilkan produk jadi.

b. Bertanggung jawab terhadap aktivitas pengolahan kepada Kepala Shift Pengolahan.

c. Membuat laporan kerja harian proses pengolahan.

d. Mengajukan saran dan usulan kepada Kepala Shift Pengolahan untuk meningkatkan efesiensi pabrik.

10. Operator Laboratorium

Operator laboratorium memiliki tugas dan tanggung jawab sebagai berikut:

a. Melakukan analisa sampel terhadap bahan yang akan diproduksi. b. Membuat laporan harian analisa laboratorium.

c. Bertanggung jawab terhadap hasil analisa yang dilakukan oleh personil laboratorium.

d. Bertanggung jawab terhadap penggunaan peralatan laboratorium.

11. Petugas Dinas Civil

Petugas dinas civil memiliki tugas dan tanggung jawab sebagai berikut: a. Mengatur kendaraan bagi pimpinan dan karyawan perusahaan.

b. Mengecek kendaraaan dan melaporkan kerusakan kapada Asisten Teknik. c. Membuat permintaan spare part kendaraan.

d. Membuat laporan pemakaian BBM dan pelumas. e. Menjaga kebersihan perusahaan.

12. Operator Teknik

Operator teknik memiliki tugas dan tanggung jawab sebagai berikut: a. Mengajukan permintaan bahan dan barang kelistrikan.

b. Mengecek pemeliharaan panel pabrik dan instalasi listrik perusahaan. c. Mengajukan kebutuhan alat kerja teknik listrik.

d. Bertanggung jawab terhadap pemakaian peralatan kelistrikan. e. Bertanggung jawab terhadap peralatan gudang.

13. Krani Administrasi Produksi

Krani administrasi produksi memiliki tugas dan tanggung jawab sebagai berikut:

a. Mengecek laporan harian produksi. b. Mengecek laporan jam kerja produksi.

c. Membuat laporan penerimaan bahan.

d. Bertanggung jawab terhadap pemakaian peralatan produksi.

14. Krani Administrasi Keuangan

Krani administrasi keuangan memiliki tugas dan tanggung jawab sebagai berikut:

a. Membuat laporan harian keuangan produksi. b. Membuat laporan biaya peralatan produksi.

c. Bertanggung jawab terhadap laporan keuangan produksi.. d. Melaksanakan administrasi kas dan bank.

15. Krani Tata Usaha

Krani tata usaha memiliki tugas dan tanggung jawab sebagai berikut: a. Membuat bukti penerimaan uang dari Kantor Pusat.

b. Membuat bukti pengeluaran kas dari bank. c. Membuat daftar premi dan lembur.

d. Memeriksa biaya pemeliharaan pabrik.

e. Membuat evaluasi pemakaian biaya per bulan. f. Bertanggung jawab kepada kepala tata usaha.

16. Krani Personalia

Krani personalia memiliki tugas dan tanggung jawab sebagai berikut: a. Mengevaluasi pelaksanaan cuti karyawan pimpinan dan karyawan pelaksana.

b. Menyimpan dan memelihara catatan-catatan arsip dan dokumen surat-surat bidang Personalia/Umum.

c. Menyelesaikan data-data penilaian karyawan untuk kenaikan golongan setiap akhir tahun dan membuat surat teguran, peringatan dan PHK.

d. Mengkoordinir urusan kegiatan sosial dan kunjungan tamu. e. Mengkoordinir kegiatan personil security dan poliklinik.

2.5. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja yang digunakan pada pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77 merupakan gabungan tenaga kerja dari KSO, Pamina dan outsourcing dengan jam kerja yang disesuaikan dengan ketetapan perusahaan. Berikut uraian jumlah tenaga kerja dan jam kerjanya.

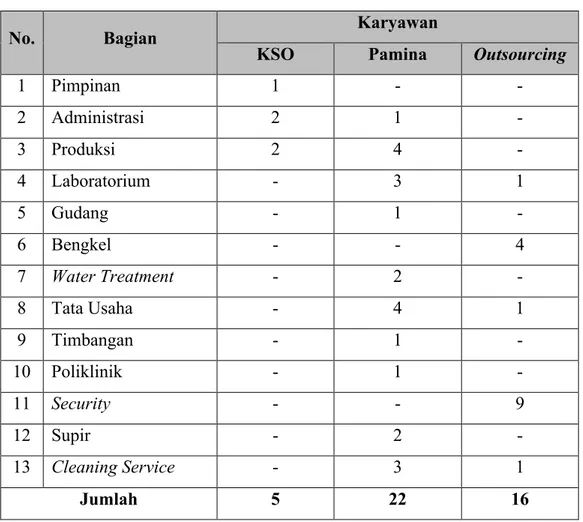

2.5.1. Jumlah Tenaga Kerja

Tenaga kerja atau karyawan yang digunakan pada pabrik biodiesel tidak semuanya berasal dari KSO, melainkan karyawannya merupakan gabungan dari KSO, PT. Pamina Adolina dan pihak outsourcing. Terdapat 2 perusahaan yang mempekerjakan karyawannya secara outsourcing di pabrik biodiesel KSO, yaitu PT. Sena Perkasa dan PT. Dambosco Bronton. Pembagian karyawan pada pabrik biodiesel KSO dapat dilihat pada Tabel 2.1.

Tabel 2.1. Pembagian Karyawan di Pabrik Biodiesel KSO

No. Bagian Karyawan

KSO Pamina Outsourcing

1 Pimpinan 1 - -2 Administrasi 2 1 -3 Produksi 2 4 -4 Laboratorium - 3 1 5 Gudang - 1 -6 Bengkel - - 4 7 Water Treatment - 2 -8 Tata Usaha - 4 1 9 Timbangan - 1 -10 Poliklinik - 1 -11 Security - - 9 12 Supir - 2 -13 Cleaning Service - 3 1 Jumlah 5 22 16

Sumber : Administrasi Produksi KSO Pamina-GE 77

Berdasarkan pembagian karyawan di atas, diperoleh bahwa jumlah keseluruhan karyawan pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77 adalah sebanyak 43 orang.

2.5.2. Jam Kerja

Pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77 beroperasi selama 5 hari kerja, yaitu Senin sampai Jumat dengan jam kerja produksi 16 jam per harinya. Penjadwalan jam kerja untuk karyawan biodiesel adalah sebagai berikut:

a. Karyawan kantor, yang terdiri dari karyawan administrasi, tata usaha, teknik, poliklinik, timbangan dan bengkel mulai bekerja pada pukul 08.00 – 17.00 WIB dengan waktu istirahat pukul 12.00 – 14.00 WIB.

b. Karyawan produksi dan laboratorium dibagi atas dua shift kerja dan dilakukan pertukaran shift setiap minggunya. Pembagian shift kerja karyawan produksi dan laboratorium antara lain:

1. Shift I, bekerja pada pukul 08.00 – 16.00 WIB dengan waktu istirahat selama 2 jam yang disesuaikan oleh karyawan sendiri secara bergantian. 2. Shift II, bekerja pada pukul 16.00 – 24.00 WIB dengan waktu istirahat

selama 2 jam yang disesuaikan oleh karyawan sendiri secara bergantian. Pekerjaan yang dilakukan di luar jam kerja dinyatakan sebagai kerja lembur dan banyaknya lembur tergantung pada proses pengolahan yang dibutuhkan. c. Security mempunyai 3 shift kerja setiap harinya. Tiap 1 shift terdapat 3

personil security yang bertugas menjaga keamanan pabrik. Pembagian shift tersebut antara lain:

1. Shift I, bekerja pada pukul 08.00 – 16.00 WIB dengan waktu istirahat selama 1 jam yang disesuaikan oleh karyawan sendiri secara bergantian. 2. Shift II, bekerja pada pukul 16.00 – 24.00 WIB dengan waktu istirahat

selama 1 jam yang disesuaikan oleh karyawan sendiri secara bergantian. 3. Shift III, bekerja pada pukul 24.00 – 08.00 WIB dengan waktu istirahat

2.6. Sistem Pengupahan dan Fasilitas yang Digunakan

Sistem pengupahan dan fasilitas yang diperoleh karyawan pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77 disesuaikan dengan kebijakan perusahaan penyedia tenaga kerja masing-masing. Berikut uraian sistem pengupahan dan fasilitas yang diperoleh karyawan.

2.6.1. Sistem Pengupahan

Sistem pengupahan yang dilakukan pada pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77 disesuaikan dengan kebijakan perusahaan penyedia tenaga kerja masing-masing. Setiap perusahaan mempunyai kebijakan yang berbeda dalam sistem pengupahan karyawannya. Kebijakan masing-masing perusahaan dalam sistem pengupahan antara lain:

1. KSO (Kerja Sama Operasi)

Sistem pengupahan dilakukan dengan melihat absensi karyawan per harinya. Pengupahan karyawan dilakukan setiap bulannya oleh pihak KSO kecuali untuk karyawan honor. Pengupahan karyawan KSO dibedakan menjadi 3 bagian, antara lain:

a. Gaji untuk pimpinan per bulannya sebesar Rp. 6.000.000

b. Gaji untuk karyawan administrasi dan produksi per bulannya sebesar Rp. 1.100.000

2. PT. Pamina Adolina

Karyawan PT. Pamina Adolina yang bekerja di pabrik biodiesel KSO adalah karyawan golongan IA dan karyawan pensiunan. Untuk karyawan yang masih produktif (golongan IA) diberikan gaji pokok per bulannya ditambah dengan tunjangan tetap sebesar 25% dari gaji pokok serta tunjangan khusus yang mendukung kegiatan produksi. Untuk karyawan yang bekerja di luar jam kerja dan hari libur memperoleh uang lembur sesuai dengan golongan pekerjanya.

Untuk karyawan pensiunan, upah diberikan sesuai dengan UMP (Upah Minimum Provinsi) sebesar Rp. 905.000 dan ditambah dengan tunjangan khusus yang mendukung kegiatan produksi.

3. Perusahaan Outsourcing

Sistem pengupahan yang dilakukan perusahaan outsourcing kepada karyawannya mengacu kepada UMP (Upah Minimum Provinsi) sesuai dengan Keputusan Gubernur No. 561/4213/K/2008 yaitu sebesar Rp. 905.000. Bagi karyawan outsourcing tidak diberlakukan jam lembur sehingga upah lembur dan tunjangan karyawan ditiadakan.

2.6.2. Fasilitas Lainnya

KSO dan PT. Pamina Adolina memberikan fasilitas-fasilitas penunjang kegiatan produksi untuk kesejahteraan karyawannya. Sedangkan perusahaan

outsourcing tidak memberikan sarana ataupun fasilitas kepada karyawannya

Adapun fasilitas-fasilitas yang diberikan KSO dan PT. Pamina Adolina kepada karyawannya antara lain:

1. Jaminan Sosial Tenaga Kerja (Jamsostek)

Karyawan KSO dan PT. Pamina Adolina diikutsertakan dalam program Jamsostek sesuai dengan ketentuan UU No. 3 Tahun 1992 tentang Jamsostek. Program Jamsostek untuk karyawan terdiri dari jaminan kecelakaan kerja, jaminan hari tua dan jaminan kematian.

2. Koperasi Karyawan

KSO dan PT. Pamina Adolina menyediakan koperasi bagi karyawannya. Koperasi tersebut berfungsi untuk membantu keuangan dan penyediaan pangan bagi karyawan.

3. Tunjangan Hari Raya Keagamaan

KSO dan PT. Pamina Adolina memberikan tunjangan hari raya keagamaan bagi karyawan yang merayakannya. Tunjangan tersebut tidak termasuk ke dalam gaji pokok dan tunjangan tetap lainnya.

4. Program Pensiun

Karyawan KSO dan PT. Pamina Adolina diikutsertakan dalam program jaminan hari tua atau pensiun yang diselenggarakan oleh Dana Pensiun Perkebunan (Dapenbun).

5. Pembinaan Rohani dan Jasmani

KSO dan PT. Pamina Adolina menyediakan sarana ibadah bagi karyawannya yang berfungsi untuk pembinaan rohani menurut kepercayaan

masing-masing karyawan. Dan juga perusahaan menyediakan sarana olah raga untuk menjaga kebugaran para karyawan.

6. Pemilikan Rumah Karyawan

KSO dan PT. Pamina Adolina memberikan tempat tinggal berupa rumah karyawan selama karyawan tersebut masih bekerja di pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77.

2.7. Proses Produksi

Biodiesel adalah senyawa ester alkil dari minyak nabati dengan alkohol yang dihasilkan melalui proses transesterifikasi/esterifikasi dan mempunyai sifat fisika mendekati minyak solar/diesel. Minyak nabati atau lemak hewan yang direaksikan dengan alkohol akan menghasilkan senyawa kimia yang disebut sebagai Fatty Acid Methyl Esters (FAME).

Biodiesel (methyl ester) terbentuk melalui reaksi antara senyawa ester (CPO) dengan senyawa alkohol (metanol) sehingga terbentuk senyawa ester baru (methyl ester). Produksi biodiesel atau alkil ester sudah banyak dikenal, terdapat dua cara pembuatan biodiesel dari minyak atau lemak, yaitu:

1. Reaksi transesterifikasi minyak dan alkohol dengan katalis basa. 2. Reaksi esterifikasi minyak dan alkohol dengan katalis asam.

Reaksi transesterifikasi secara umum merupakan reaksi alkohol dengan trigliserida menghasilkan methyl ester dan gliserol dengan bantuan katalis basa. Alkohol yang umumnya digunakan adalah metanol dan etanol. Untuk menggeser

reaksi ke kanan biasanya menggunakan alkohol berlebihan. Menurut Ari Rahmadi (2004) mekanisme reaksinya adalah sebagai berikut:

Reaksi esterifikasi adalah suatu reaksi antara asam karboksilat dan alkohol membentuk ester. Turunan asam karboksilat membentuk ester asam karboksilat. Ester asam karboksilat ialah suatu senyawa yang mengandung gugus CO2R

dengan R dapat berupa alkil maupun aril. Esterifikasi dikatalisis asam dan bersifat dapat balik. Reaksi esterifikasi mengkonversi asam lemak bebas yang terkandung di dalam trigliserida menjadi metil ester. Adapun mekanisme reaksinya sebagai berikut:

Proses yang umum yang digunakan saat ini adalah menggunakan cara yang pertama yaitu reaksi transesterifikasi minyak dan alkohol dengan katalis basa, dengan beberapa alasan:

1. Suhu operasi rendah (650C) dan tekanan operasi juga rendah (1,36 atm) 2. Konversi tinggi (98%) dengan waktu reaksi dan reaksi samping minimal. 3. Konversi langsung metil ester tanpa ada reaksi antara.

4. Bahan konstruksi pabrik yang diperlukan murah.

Dalam proses produksi biodiesel terdapat 2 cara yang umum dilakukan, yaitu:

1. Proses batch, yaitu proses pengolahan biodiesel yang dilakukan setelah sejumlah bahan telah dikumpulkan dalam waktu dan tempat yang telah ditentukan. Proses ini digunakan untuk skala kecil dan biasanya skala industri rumah tangga.

2. Proses kontinu, yaitu proses pengolahan untuk melanjutkan proses pengolahan biodiesel sebelumnya yang sudah berjalan. Proses ini digunakan untuk skala menengah dan besar, dan biasanya untuk skala industri dan produknya sebagai bahan bakar mesin diesel.

Pada pabrik biodiesel KSO PT. Pamina Adolina – PT. Ganesha Energy 77 menggunakan proses produksi dengan sistem batch.

2.7.1. Standar Mutu Produk

Pengawasan mutu dilakukan untuk mendapatkan standar produk dan memenuhi kriteria mutu yang telah ditetapkan. Pengawasan mutu dilakukan oleh bagian laboratorium dengan melakukan analisa sampel secara teratur dengan selang waktu tertentu terhadap bahan baku dan produk akhir.

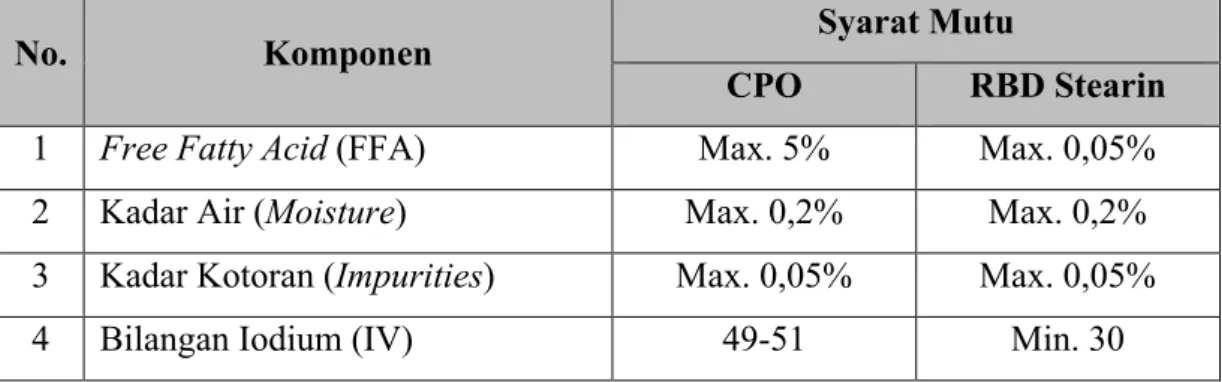

Kualitas bahan baku yang digunakan sangat menentukan kualitas produk yang dihasilkan. Oleh karena itu, bahan baku berupa Crude Palm Oil (CPO) dan stearin harus memenuhi standar mutu yang telah ditetapkan perusahaan. Standar mutu bahan baku yang ditetapkan KSO PT. Pamina Adolina – PT. Ganesha Energy 77 dapat dilihat pada Tabel 2.2.

Tabel 2.2. Standar Mutu Bahan Baku Biodiesel

No. Komponen Syarat Mutu

CPO RBD Stearin

1 Free Fatty Acid (FFA) Max. 5% Max. 0,05%

2 Kadar Air (Moisture) Max. 0,2% Max. 0,2%

3 Kadar Kotoran (Impurities) Max. 0,05% Max. 0,05%

4 Bilangan Iodium (IV) 49-51 Min. 30

Sumber : Laboratorium PT. Pamina Adolina

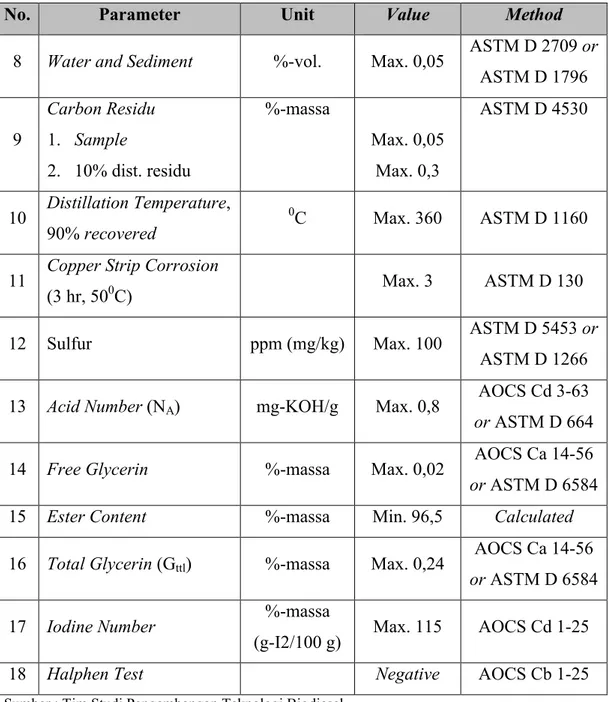

Produk berupa biodiesel yang dihasilkan harus memenuhi standar mutu biodiesel nasional (National Biodiesel Standard), yaitu SNI 04-7182-2006. Parameter-parameter yang digunakan untuk memenuhi standar tersebut dapat dilihat pada Tabel 2.3.

Tabel 2.3. National Biodiesel Standard SNI 04-7182-2006

No. Parameter Unit Value Method

1 Density (400C) kg/m3 850-890 ASTM D 1298

2 Viscosity (400C) mm2/s (cSt) 2,3 – 6,0 ASTM D 445

3 Cetane Number Min. 51 ASTM D 613

4 Flash Point (close cup) 0C Min. 100 ASTM D 93

5 Cloud Point 0C Max. 18 ASTM D 2500

6 Sulfated Ash %-massa Max. 0,02 ASTM D 874

Tabel 2.3. National Biodiesel Standard ... (Lanjutan)

No. Parameter Unit Value Method

8 Water and Sediment %-vol. Max. 0,05 ASTM D 2709 or ASTM D 1796 9 Carbon Residu 1. Sample 2. 10% dist. residu %-massa Max. 0,05 Max. 0,3 ASTM D 4530 10 Distillation Temperature, 90% recovered 0C Max. 360 ASTM D 1160

11 Copper Strip Corrosion

(3 hr, 500C) Max. 3 ASTM D 130

12 Sulfur ppm (mg/kg) Max. 100 ASTM D 5453 or

ASTM D 1266 13 Acid Number (NA) mg-KOH/g Max. 0,8

AOCS Cd 3-63

or ASTM D 664

14 Free Glycerin %-massa Max. 0,02 AOCS Ca 14-56

or ASTM D 6584

15 Ester Content %-massa Min. 96,5 Calculated

16 Total Glycerin (Gttl) %-massa Max. 0,24

AOCS Ca 14-56

or ASTM D 6584

17 Iodine Number %-massa

(g-I2/100 g) Max. 115 AOCS Cd 1-25

18 Halphen Test Negative AOCS Cb 1-25

Sumber : Tim Studi Pengembangan Teknologi Biodiesel

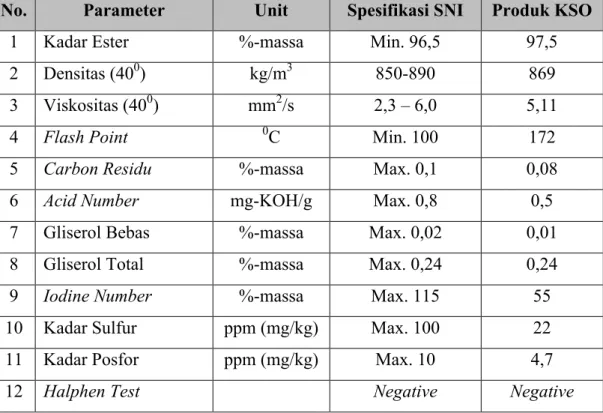

Spesifikasi biodiesel produk KSO dengan SNI biodiesel dapat dilihat pada Tabel 2.4.

Tabel 2.4. Standar Biodiesel Produk KSO dengan SNI Biodiesel

No. Parameter Unit Spesifikasi SNI Produk KSO

1 Kadar Ester %-massa Min. 96,5 97,5

2 Densitas (400) kg/m3 850-890 869

3 Viskositas (400) mm2/s 2,3 – 6,0 5,11

4 Flash Point 0C Min. 100 172

5 Carbon Residu %-massa Max. 0,1 0,08

6 Acid Number mg-KOH/g Max. 0,8 0,5

7 Gliserol Bebas %-massa Max. 0,02 0,01

8 Gliserol Total %-massa Max. 0,24 0,24

9 Iodine Number %-massa Max. 115 55

10 Kadar Sulfur ppm (mg/kg) Max. 100 22

11 Kadar Posfor ppm (mg/kg) Max. 10 4,7

12 Halphen Test Negative Negative

Sumber : Laboratorium KSO Pamina – GE 77

2.7.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi biodiesel di KSO PT. Pamina Adolina – PT. Ganesha Energy 77 diklasifikasikan ke dalam dua jenis, yaitu bahan baku dan bahan penolong.

2.7.2.1. Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam proses produksi dan memiliki persentase yang lebih besar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi biodiesel adalah CPO dan searin yang telah memenuhi standar mutu yang telah ditetapkan KSO.

2.7.2.2.Bahan Penolong

Bahan penolong adalah bahan-bahan yang diperlukan dalam memperlancar penyelesaian suatu produk dimana keberadaan bahan penolong tidak mengurangi nilai tambah produk yang dihasilkan dan bahan penolong ini tidak terdapat pada produk akhir atau tidak dapat dibedakan secara jelas pada produk jadi. Bahan penolong yang digunakan pada proses pengolahan biodiesel antara lain:

1. Metanol, berfungsi sebagai pelarut dalam campuran. 2. Sodium Methylate, berfungsi sebagai katalis basa.

3. Asam sitrat atau asam posfat, berfungsi untuk mempercepat pH air menjadi normal pada unit pencucian biodiesel.

4. Air, berfungsi sebagai pencuci biodiesel.

2.7.3. Uraian Proses

Proses pengolahan biodiesel melalui beberapa tahapan pokok, yang terdiri atas unit metoksida, unit transesterifikasi, unit pemurnian dan unit penyimpanan.

2.7.3.1. Unit Metoksida

Unit ini diperuntukkan sebagai sarana untuk mempersiapkan pencampuran antara metanol dan katalis basa, yaitu sodium methylate. Metanol yang berasal dari tangki metanol (T-423) dialirkan ke tangki mixer sebanyak 500 liter dengan menggunakan pompa sentrifugal, kemudian dimasukkan sodium methylate sebanyak 30 kg secara manual ke dalam tangki mixer. Dilakukan pengadukan

antara metanol dengan sodium methylate selama 15-30 menit sehingga terbentuklah metoksida yang kemudian dialirkan ke tangki penyimpanan metoksida (T-115).

2.7.3.2. Unit Transesterifikasi

Terdapat dua tahapan proses pada unit transesterifikasi, yaitu transesterifikasi tahap pertama dan transesterifikasi tahap kedua. Adapun tahapan prosesnya antara lain:

1. Transesterifikasi I

Stearin dari tangki stearin (T-000) dengan temperatur 60-700C dipompa menuju reaktor esterifikasi (R-111) untuk proses transesterifikasi I dengan pompa jenis sentrifugal sebanyak 2250 liter, kemudian dimasukkan metoksida ke reaktor R-111 sebanyak 400 liter. Temperatur reaktor harus tetap terjaga pada 65-700C. Kemudian dihidupkan agitator untuk melakukan pengadukan selama 1,5 jam dengan putaran 250-300 rpm. Setelah itu agitator dihentikan dan campuran dialirkan ke reaktor transesterifikasi I (R-113) untuk dilakukan settling selama 1 jam hingga terjadi pemisahan antara fase biodiesel pada bagian atas dan fase gliserol pada bagian bawah. Fase gliserol dialirkan ke drum penampungan yang selanjutnya dialirkan ke tangki gliserol (T-121). Kemudian dari T-121, gliserol dialirkan ke tangki penyimpanan gliserol (T-287). Sedangkan fase biodiesel dialirkan ke reaktor transesterifikasi II (R-114) untuk dilakukan proses transesterifikasi tahap kedua.

2. Transesterifikasi II

Biodesel yang telah dialirkan ke reaktor R-114 mengalami penyempurnaan kembali, yaitu dengan mengalirkan sisa metoksida dari tangki metoksida sebanyak 100 liter ke dalam reaktor R-114. Temperatur reaktor tetap terjaga pada 50-600C dan tidak lebih dari 600C. Kemudian dihidupkan agitator untuk melakukan pengadukan selama 1 jam. Setelah itu agitator dihentikan dan dilakukan settling kembali selama 1 jam hingga terjadi pemisahan antara fase biodiesel dengan fase gliserol. Pemisahan ini dapat juga dilakukan dengan melihat perbedaan warna, dimana gliserol berwarna merah kecoklatan sedangkan biodiesel berwarna putih kebeningan. Selanjutnya fase gliserol yang sudah terpisah dialirkan ke tangki T-121 dan kemudian dialirkan ke tangki gliserol

storage (T-287), sedangkan fase biodiesel dialirkan ke tangki T-280 untuk

dilakukan tahap pencucian.

2.7.3.3. Unit Pemurnian

Unit pemurnian terdiri dari tangki pencucian dan tangki pengeringan dengan menggunakan vakum.

1. Tangki Pencucian

Pencucian dilakukan untuk menghilangkan pengotor-pengotor dalam biodiesel, seperti sisa metanol, gliserol, dan sodium methylete. Proses pencucian dilakukan di washing tank (T-280) sebanyak 4 kali pencucian dengan menggunakan air yang bersuhu 50-600C sebagai pencuci. Parameter berakhirnya proses pencucian adalah pH air hasil pencucian normal atau secara visual dapat

diketahui berdasarkan tingkat kebeningan air hasil pencucian. Untuk mempercepat pencapaian pH normal dan mengurangi terbentuknya emulsi pada biodiesel, pada larutan tersebut ditambahkan larutan asam lemah, yaitu asam sitrat (citric acid) atau asam posfat (phosphoric acid).

Masalah utama dalam proses pencucian ini adalah terbentuknya emulsi sabun pada larutan biodiesel yang sangat mengganggu dalam proses pemisahan sehingga hal-hal yang menyebabkan terjadinya kemungkinan terbentuknya sabun harus dihindari.

Adapun tahapan-tahapan pencucian sebagai berikut: a. Tahap Pertama

Biodiesel dari reaktor R-114 dialirkan ke tangki T-280 dengan menggunakan pompa sentrifugal. Sebelumnya disiapkan terlebih dahulu air hangat ke dalam 2 drum atau sekitar 500 liter dan ditambahkan asam sitrat sebanyak 500 ml kemudian dialirkan ke tangki T-280 tanpa diaduk. Dilakukan penyettlingan selama 30 menit. Setelah 30 menit, kran tangki T-280 dibuka untuk mengeluarkan air kotor yang dialirkan ke drum penampungan, kemudian dicek apakah jumlah air yang keluar sama dengan jumlah air yang masuk dan apakah terbentuk emulsi atau tidak, kemudian dicatat pH air. Jika masih terbentuk sabun atau emulsi dan pH air belum mencapai 7, maka dilakukan pencucian kembali. b. Tahap Kedua

Dimasukkan kembali air hangat sebanyak 2 drum yang telah ditambahkan asam sitrat ke dalam tangki T-280 untuk pencucian dan diaduk (jangan diaduk jika pada tahap pertama terdapat banyak emulsi). Kemudian dilakukan

penyettlingan selama 30 menit. Setelah 30 menit kran tangki T-280 dibuka kembali untuk mengeluarkan air kotor yang langsung dialirkan ke bak penampungan air kotor. Dicek juga apakah jumlah air yang keluar sama dengan jumlah air yang masuk dan apakah terbentuk emulsi atau tidak kemudian dicatat pH air. Jika masih terbentuk sabun atau emulsi dan pH air belum mencapai 7, maka diulangi pencucian.

c. Tahap Ketiga

Proses tahap ketiga ini sama dengan proses pada tahap pertama dan tahap kedua. Dimasukkan air hangat sebanyak 2 drum yang telah ditambahkan asam sitrat ke dalam tangki T-280 sambil diaduk. Dilakukan juga penyettlingan selama 30 menit. Setelah 30 menit, kran tangki T-280 dibuka untuk mengeluarkan air kotor dengan mengecek apakah jumlah air yang keluar sama dengan jumlah air yang masuk dan apakah terbentuk emulsi atau tidak kemudian dicatat pH air. Jika pH air mendekati 7 atau antara 6-8, biodiesel ditransfer ke tangki T-281 (buffer

tank). Jika masih terbentuk sabun atau emulsi dan pH air belum mencapai 7, maka

ulangi pencucian dengan pengadukan. d. Tahap Keempat

Dimasukkan kembali air hangat sebanyak 2 drum yang telah ditambahkan asam sitrat ke dalam T-280 dan dilakukan penyettlingan selama 30 menit. Setelah 30 menit kran tangki T-280 dibuka kembali untuk mengeluarkan air kotor yang langsung dialirkan ke bak penampungan air kotor. Jika diperoleh air yang keluar sudah jernih dan tidak terdapat lagi emulsi, menandakan bahwa pencucian telah selesai. Biodiesel yang telah murni dialirkan ke tangki T-281 (buffer tank) untuk

dilanjutkan ke tangki pengeringan (evaporator tank). Buffer tank ini mampu menampung biodiesel sebanyak 10.000 liter atau sekitar 5 batch.

2. Tangki Pengeringan

Biodiesel yang berasal dari T-281 dialirkan secara gravitasi ke tangki

evaporator (V-282) yang dioperasikan dalam keadaan vakum yaitu 40 cmHg

dengan pompa vakum tipe liquid ring, kemudian tangki V-282 dipanaskan sampai temperatur 90-1000C dengan steam. Uap air yang terbentuk akan terisap oleh vakum sehingga biodiesel tetap terjaga kemurniannya. Setelah biodiesel dalam keadaan bening atau kandungan air sekitar 500 ppm, biodiesel selanjutnya dialirkan menuju biodiesel storage untuk penyimpanan.

2.7.3.4. Unit Penyimpanan

Unit penyimpanan berfungsi untuk menyimpan produk biodiesel sebelum dipasarkan. Setelah biodiesel dalam keadaan bening pada tangki evaporator, biodiesel selanjutnya dialirkan ke unit penyimpanan dengan menggunakan pompa sentrifugal. Unit penyimpanan ini terdiri dari 3 tangki, yaitu 284, 285, dan T-286 dan kapasitas masing-masing tangki ini adalah 90.000 liter.

2.8. Mesin dan Peralatan

Dalam proses pengolahan biodiesel, KSO menggunakan mesin-mesin dan peralatan-peralatan produksi yang sangat berperan dalam menghasilkan biodiesel.

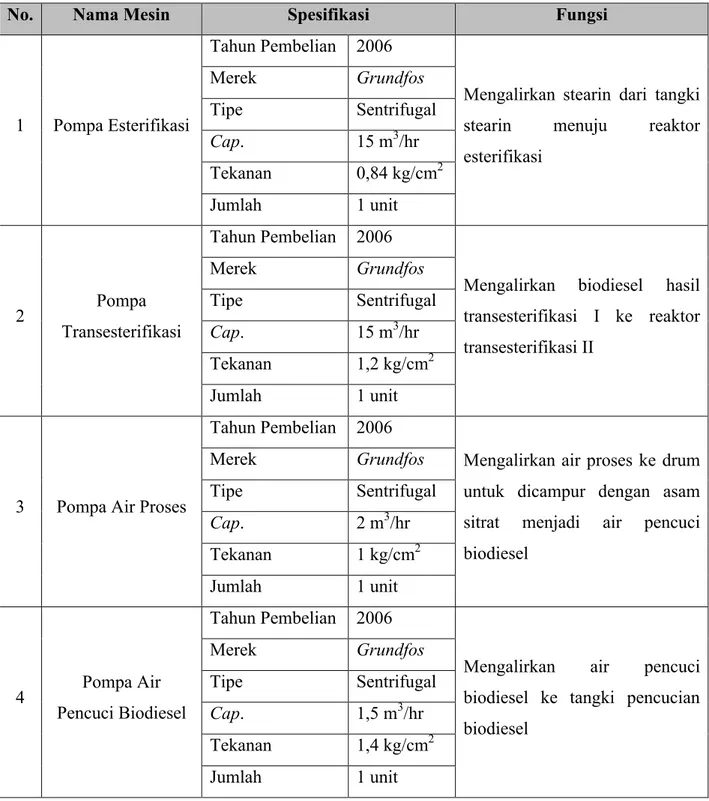

2.8.1. Mesin Produksi

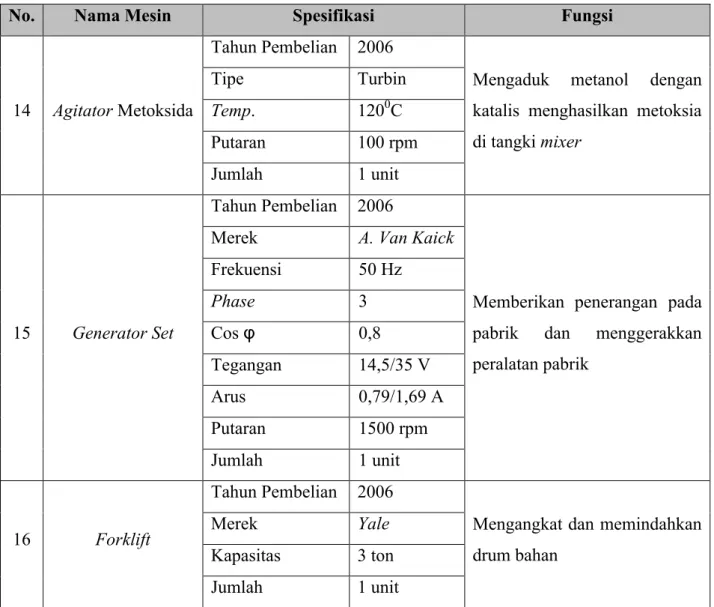

Adapun spesifikasi mesin yang dipergunakan dalam proses pengolahan biodiesel dapat dilihat pada Tabel 2.5.

Tabel 2.5. Mesin Produksi Biodiesel

No. Nama Mesin Spesifikasi Fungsi

1 Pompa Esterifikasi

Tahun Pembelian 2006

Mengalirkan stearin dari tangki stearin menuju reaktor esterifikasi Merek Grundfos Tipe Sentrifugal Cap. 15 m3/hr Tekanan 0,84 kg/cm2 Jumlah 1 unit 2 Pompa Transesterifikasi Tahun Pembelian 2006

Mengalirkan biodiesel hasil transesterifikasi I ke reaktor transesterifikasi II Merek Grundfos Tipe Sentrifugal Cap. 15 m3/hr Tekanan 1,2 kg/cm2 Jumlah 1 unit

3 Pompa Air Proses

Tahun Pembelian 2006

Mengalirkan air proses ke drum untuk dicampur dengan asam sitrat menjadi air pencuci biodiesel Merek Grundfos Tipe Sentrifugal Cap. 2 m3/hr Tekanan 1 kg/cm2 Jumlah 1 unit 4 Pompa Air Pencuci Biodiesel Tahun Pembelian 2006

Mengalirkan air pencuci biodiesel ke tangki pencucian biodiesel Merek Grundfos Tipe Sentrifugal Cap. 1,5 m3/hr Tekanan 1,4 kg/cm2 Jumlah 1 unit

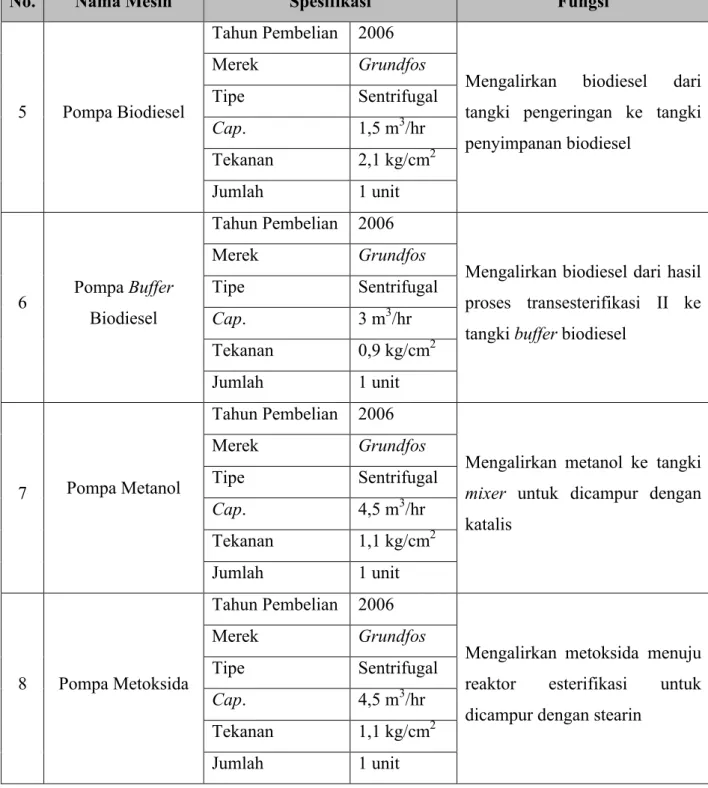

Tabel 2.5. Mesin Produksi ... (Lanjutan)

No. Nama Mesin Spesifikasi Fungsi

5 Pompa Biodiesel

Tahun Pembelian 2006

Mengalirkan biodiesel dari tangki pengeringan ke tangki penyimpanan biodiesel Merek Grundfos Tipe Sentrifugal Cap. 1,5 m3/hr Tekanan 2,1 kg/cm2 Jumlah 1 unit 6 Pompa Buffer Biodiesel Tahun Pembelian 2006

Mengalirkan biodiesel dari hasil proses transesterifikasi II ke tangki buffer biodiesel

Merek Grundfos Tipe Sentrifugal Cap. 3 m3/hr Tekanan 0,9 kg/cm2 Jumlah 1 unit 7 Pompa Metanol Tahun Pembelian 2006

Mengalirkan metanol ke tangki

mixer untuk dicampur dengan

katalis Merek Grundfos Tipe Sentrifugal Cap. 4,5 m3/hr Tekanan 1,1 kg/cm2 Jumlah 1 unit 8 Pompa Metoksida Tahun Pembelian 2006

Mengalirkan metoksida menuju reaktor esterifikasi untuk dicampur dengan stearin

Merek Grundfos

Tipe Sentrifugal

Cap. 4,5 m3/hr

Tekanan 1,1 kg/cm2

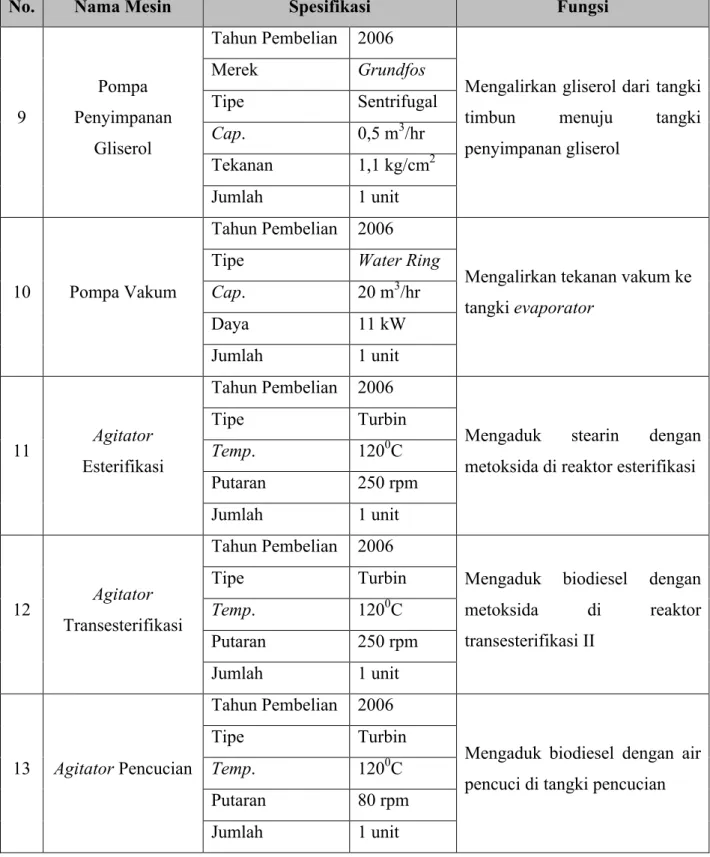

Tabel 2.5. Mesin Produksi ... (Lanjutan)

No. Nama Mesin Spesifikasi Fungsi

9

Pompa Penyimpanan

Gliserol

Tahun Pembelian 2006

Mengalirkan gliserol dari tangki timbun menuju tangki penyimpanan gliserol Merek Grundfos Tipe Sentrifugal Cap. 0,5 m3/hr Tekanan 1,1 kg/cm2 Jumlah 1 unit 10 Pompa Vakum Tahun Pembelian 2006

Mengalirkan tekanan vakum ke tangki evaporator

Tipe Water Ring

Cap. 20 m3/hr Daya 11 kW Jumlah 1 unit 11 Agitator Esterifikasi Tahun Pembelian 2006

Mengaduk stearin dengan metoksida di reaktor esterifikasi

Tipe Turbin Temp. 1200C Putaran 250 rpm Jumlah 1 unit 12 Agitator Transesterifikasi Tahun Pembelian 2006

Mengaduk biodiesel dengan metoksida di reaktor transesterifikasi II Tipe Turbin Temp. 1200C Putaran 250 rpm Jumlah 1 unit 13 Agitator Pencucian Tahun Pembelian 2006

Mengaduk biodiesel dengan air pencuci di tangki pencucian

Tipe Turbin

Temp. 1200C

Putaran 80 rpm

Tabel 2.5. Mesin Produksi ... (Lanjutan)

No. Nama Mesin Spesifikasi Fungsi

14 Agitator Metoksida

Tahun Pembelian 2006

Mengaduk metanol dengan katalis menghasilkan metoksia di tangki mixer Tipe Turbin Temp. 1200C Putaran 100 rpm Jumlah 1 unit 15 Generator Set Tahun Pembelian 2006

Memberikan penerangan pada pabrik dan menggerakkan peralatan pabrik

Merek A. Van Kaick

Frekuensi 50 Hz Phase 3 Cos φ 0,8 Tegangan 14,5/35 V Arus 0,79/1,69 A Putaran 1500 rpm Jumlah 1 unit 16 Forklift Tahun Pembelian 2006

Mengangkat dan memindahkan drum bahan

Merek Yale

Kapasitas 3 ton

Jumlah 1 unit

2.8.2. Peralatan (Equipment)

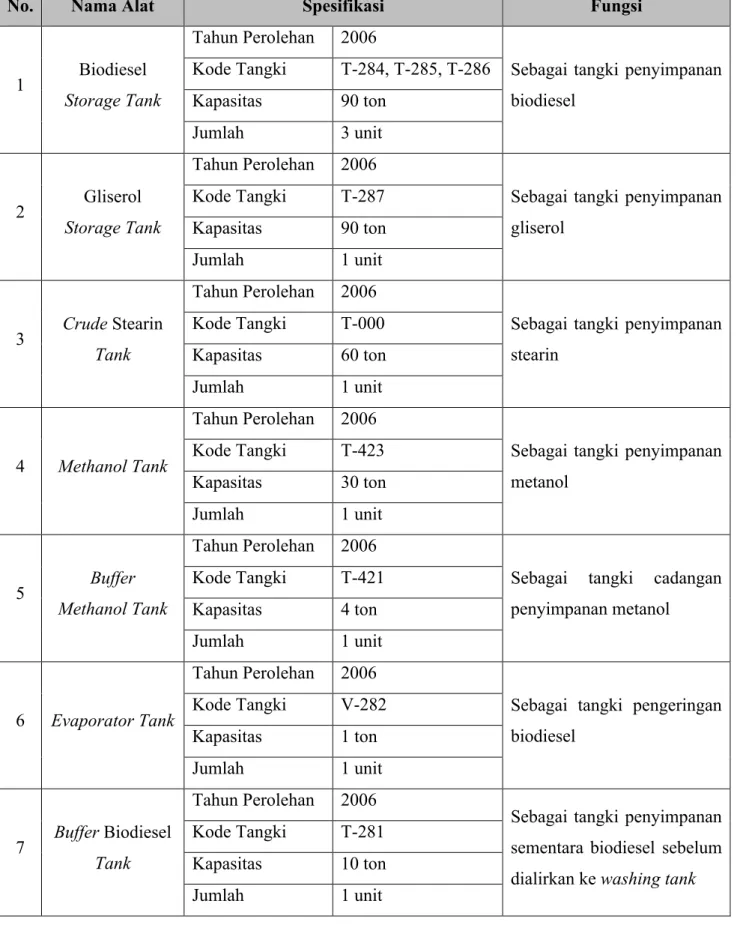

Peralatan yang digunakan dalam proses produksi biodiesel dapat dilihat pada Tabel 2.6.

Tabel 2.6. Peralatan Produksi Biodiesel

No. Nama Alat Spesifikasi Fungsi

1 Biodiesel

Storage Tank

Tahun Perolehan 2006

Sebagai tangki penyimpanan biodiesel Kode Tangki T-284, T-285, T-286 Kapasitas 90 ton Jumlah 3 unit 2 Gliserol Storage Tank Tahun Perolehan 2006

Sebagai tangki penyimpanan gliserol Kode Tangki T-287 Kapasitas 90 ton Jumlah 1 unit 3 Crude Stearin Tank Tahun Perolehan 2006

Sebagai tangki penyimpanan stearin Kode Tangki T-000 Kapasitas 60 ton Jumlah 1 unit 4 Methanol Tank Tahun Perolehan 2006

Sebagai tangki penyimpanan metanol Kode Tangki T-423 Kapasitas 30 ton Jumlah 1 unit 5 Buffer Methanol Tank Tahun Perolehan 2006

Sebagai tangki cadangan penyimpanan metanol Kode Tangki T-421 Kapasitas 4 ton Jumlah 1 unit 6 Evaporator Tank Tahun Perolehan 2006

Sebagai tangki pengeringan biodiesel Kode Tangki V-282 Kapasitas 1 ton Jumlah 1 unit 7 Buffer Biodiesel Tank Tahun Perolehan 2006

Sebagai tangki penyimpanan sementara biodiesel sebelum dialirkan ke washing tank Kode Tangki T-281

Tabel 2.6. Peralatan Produksi ... (Lanjutan)

No. Nama Alat Spesifikasi Fungsi

8 Reaktor

Esterifikasi

Tahun perolehan 2006

Mencampur metoksida dengan stearin Kode Tangki R-111 Merek PT. Astajaya Kapasitas 3566 liter Temperatur design 1000C Jumlah 1 unit 9 Reaktor Transesterifikasi I Tahun perolehan 2006

Mencampur biodiesel dengan metoksida Kode Tangki R-113 Merek PT. Astajaya Kapasitas 3566 liter Temperatur design 1000C Jumlah 1 unit 10 Reaktor Transesterifikasi II Tahun perolehan 2006

Mencampur biodiesel dengan metoksida Kode Tangki R-114 Merek PT. Astajaya Kapasitas 3566 liter Temperatur design 1000C Jumlah 1 unit 11 Mixer Tank

Tahun perolehan 2006 Sebagai tangki pencampur metanol dengan sodium methylate Kapasitas 700 liter Jumlah 1 unit 12 Metoksida Storage Tank Tahun perolehan 2006

Sebagai tangki penyimpanan metoksida Kapasitas 1000 liter Jumlah 1 unit 13 Tangki Air Proses Tahun perolehan 2006

Sebagai tangki penyimpanan air proses

Kode Tangki T-240

Tabel 2.6. Peralatan Produksi ... (Lanjutan)

No. Nama Alat Spesifikasi Fungsi

14 Gliserol Tank

Tahun Perolehan 2006

Sebagai tangki penyimpanan sementara gliserol Kode Tangki T-121 Kapasitas 6 ton Jumlah 1 unit 15 Washing Tank Tahun Perolehan 2006

Sebagai tangki pencucian biodiesel Kode Tangki T-280 Kapasitas 3 ton Jumlah 1 unit 16 Tangki Timbun Gliserol Tahun Perolehan 2006

Sebagai tangki timbun gliserol Kapasitas 3,5 ton

Jumlah 2 unit

17 Drum

Penampungan

Tahun Perolehan 2006

Sebagai drum penampungan gliserol Kapasitas 300 liter Jumlah 3 unit 18 Bak Penampungan Air Kotor Tahun Perolehan 2006

Sebagai bak penampung air hasil cucian biodiesel

Kapasitas 1,5 ton

Jumlah 1 unit

19 Timbangan Duduk

Tahun Perolehan 2006

Untuk menimbang sodium methylate

Kapasitas 50 kg

Jumlah 1 unit

20 Drum Kaleng

Tahun Perolehan 2006

Untuk menyimpan sodium methylate dan gliserol

Kapasitas 185 liter

Jumlah 80 unit

21 Drum Plastik

Tahun Perolehan 2006

Untuk menyimpan gliserol Kapasitas 170 liter