BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Karet Alam

Karet alam pertama kali ditemukan oleh Christopher Columbus pada tahun 1493 ketika melihat seorang anak penduduk asli pulau Haiti sedang bermain bola berwarna hitam yang akhirnya diketahui terbuat dari getah. Beberapa abad setelah periode ini. Beberapa bukti maupun catatan telah memperkuat bahwa karet alam yang berasal dari pohon Hevea brasiliensis dapat dikembangkan menjadi suatu barang yang memiliki nilai guna serta menjadi bagian kebutuhan manusia hingga saat ini, sebagaimana diuraikan berikut ini:

Tahun 1803, pertama kali dibangun pabrik karet yang memproduksi ban karetdan pipa karet di Perancis. Tahun 1905, karet yang tumbuh di sekitar aliran Amazon tidak dibudidayakandan dikontrol seperti perkebunan saat ini. Karena pengambilannyadibatasi dan pengambilan getah karetnya dibatasi pula, pedagang menjual dengan harga tinggi. Untuk menyelesaikan masalah itu,produksi karet dialihkan ke perkebunan di Asia Tenggara. Abad 20, sejak ditemukannya mobil, permintaan karet alam mengalamilonjakan sehingga terjadi kelangkaan. Sebagai gantinya akhirnyaditemukanlah karet sintetis.

Kemudian pada tahun 1902, dimulailah kegiatan budi daya pohon karet Hevea

brasiliensis ini secara besar-besaran di Sumatera bagian timur dan selang waktu

tempat tahun kemudian (1906) budi daya pohon ini juga dilakukan di Pulau Jawa.

2.2. Karet Alam

Karet alam adalah komoditi homogen yang cukup baik. Karet mempunyai daya lentur yang sangat tinggi, kekuatan tarik dan dapat dibentuk dengan panas yang rendah, daya tahan terhadap benturan, goresan dan koyakan yang sangat baik. Sifat fisika dan daya tahan karet dipakai untuk produksi-produksi pabrik yang membutuhkan kekuatan yang tinggi dan panas dan rendah, misalnya ban mobil dan kendaraan lain serta produksi teknik yang memerlukan daya yang sangat tinggi.

Karet merupakan suatu polimer isoprene. Polimer isoperena atau 2-metil-butadiena (C5H8) tersebut terdiri dari unit-unit isoprene yang membentuk rantai panjang dan jumlahnya yang sangat banyak. Dengan menggunakan mikroskop electron besar dan bentuk karet dapat dilihat yaitu berbentuk butiran.

2.3. Partikel Karet

lapisan fosfolipida dan protein yang dalam lateks segar (Ph 6,8) bermuatan negatif. Karena muatan negatif tersebut partikel-partikel tersebut harus tolak menolak dan dapat melawan gaya gravitasi sehingga lateks merupakan sistem dispersi yang mantap.

Karet merupakan senyawa organik sehingga tidak larut dalam air tetapi larut dalam larutan organik. Sehingga dengan perkembangan ilmu pengetahuan dan teknologi dewasa ini, karet alam dapat disintesis, akan tetapi kegunaan dari karet alamini tidak dapat digantikan oleh karet sintesis, ini disebabkan nilai kadar abu dari karet alam lebih baik dari pada karet buatan (sintetis) (Spillane,1989).

2.4. Karet Remah

Karet remah adalah bahan baku (bokar) yang diproses melalui tahap peremahan. Bahan baku utama yang digunakan cup lump dan slab dengan perbandingan 3:1. Lump adalah koagulum yang terbentuk pada mangkok penampung lateks kebun beberapa saat setelah penyadapan.

Jika lateks menggumpal atau terkoagulasi di dalam mangkok penampung lateks disebut cup lump atau lump mangkok. Sedangkan slab adalah bahan baku karet yang terbuat dari lateks yang telah digumpalkan dengan asam semut. Bahan baku yang paling dominan adalah lump karena pengolahan crumb rubber bertujuan untuk mengangkat derajat bahan baku mutu rendah menjadi produk yang lebih bermutu (Kartowiryo,1970).

karakteristik antara lain SIR 3L, SIR 3CV, SIR 3WF yang tergolong karet jenis mutu tinggi (high grades) dan SIR 10, SIR 20, yang tergolong jenis karet mutu rendah (low grades). Karet remah bermutu tinggi diolah dengan bahan baku berupa lateks kebun, sedangkan mutu rendah diolah dengan bahan baku koagulum lapangan, yakni lateks yang membeku secara alami atau dengan koagulan. Karet remah diperdagangkan dalam bentuk bongkah berukuran 28 x 14 x 6,5 inci3 atau 70 x 35 x 16,25 cm3 dengan bobot 33,3 kg dan 35 kg per bongkah. Karet remah dibungkus dengan polietilen setebal 0,03 mm dengan titik pelunak 108oC, berat jenis 0,92 dan bebas dari macam-macam pelapis (Setyamidjaja,1993).

2.5. Produksi Karet Alam

Pada dasarnya getah karet dapat diambil sepanjang tahun, tetapi jumlah produksi getah pada periode musim panas (April-September) dan musim gugur (Februari-April) relatif menurun, sedangkan pada musim hujan (Oktober-Januari) mengalami peningkatan. Namun, bila hujan cukup deras dengan frekuensi yang tinggi, maka pengambilan getah pun sulit dilakukan dan kualitas getah pun menurun. Getah pohon karet baru dapat diambil setelah pohon karet berumur 5-7 tahun. Oleh karena itu, meski harga karet menurun sekalipun, jumlah produksi karet tidak dapat diturunkan. Dengan kondisi seperti itu, berarti jumlah produksi karet tidak berubah meski harga karet mengalami perubahan.

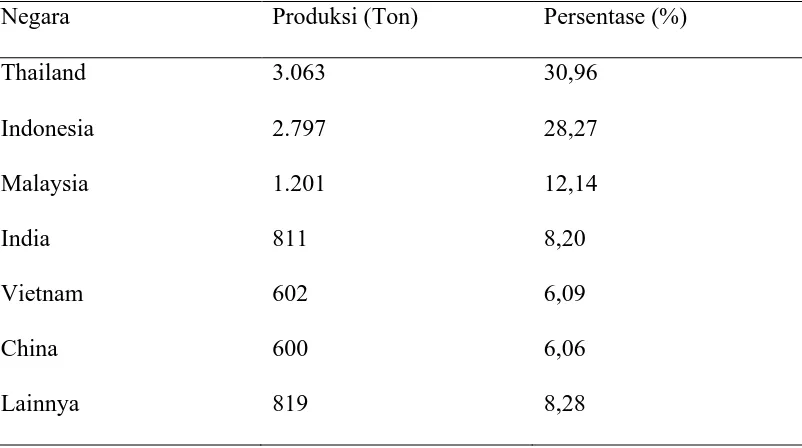

Tabel 2.1.Volume produksi produsen utama karet alam tahun 2007

Negara Produksi (Ton) Persentase (%)

Thailand 3.063 30,96

Indonesia 2.797 28,27

Malaysia 1.201 12,14

India 811 8,20

Vietnam 602 6,09

China 600 6,06

Lainnya 819 8,28

2.6. Proses Pengolahan Karet Remah

Getah hasil sadapan dari pohon karet dari pohon karet berupa cairan putih seperti susu mengandung sekitar 30% karet kering. Dalam proses pengolahannya, getah ini digolongkan menjadi dua kelompok bokar, yakni lateks dan koagulum lapangan. Dari kedua kelompok bokar ini dapat diolah menjadi berbagai produk yang menggunakan karet sebagai bahan bakunya (Kunardi,W.1969)

2.7. Prinsip Pengolahan Secara Umum

1) Proses Penerimaan Bahan Baku

Pada tahap ini bahan baku dilakukan pembongkaran, dimana bahan baku disortir berdasarkan grade yang telah ditentukan perusahaan. Apabila bahan di luar ketentuan maka secara langsung dipisahkan.

2) Proses Milling

Tujuan dari proses milling adalah untuk menghilangkan kontaminasi atau kotoran yang terdapat didalam karet. Dalam proses milling ini banyak dipakai air yang digunakan untuk mencuci bahan baku dari kotoran yang melekat pada karet seperti pasir, batu, benang, dan kayu.

3) Proses Penjemuran

Proses ini untuk mengurangi kadar air yang terdapat didalam karet yang telah melalui proses milling. Penjemuran ini dilakukan untuk mendapatkan nilai kadar karet kering diatas 86% - 97% selama ± 10 – 15 hari.

4) Proses Crumbing

5) Proses Pengepakan

Pada proses ini barang yang telah dinyatakan layak uji oleh laboratorium maka dilakukan pengepakan dengan bahan bantuan yang telah disepakati antara pihak perusahaan dengan pembeli seperti Plastik pembungkus bandela, plastik lapis antaraplastik luar metal box.

2.8. Alur Proses

2.8.1. Proses Penerimaan Bahan Baku 1) Penerimaan

a. Pembongkaran

Truk diperiksa pada pos satpam dan meminta surat pengantar barang apabila tidak sesuai tidak diizinkan masuk, dan apabila sesuai diizinkan untuk masuk membawa bahan baku ke Bor untuk melakukan pembongkaran isi. Truk menuju ke lapangan pembongkaran, disini muatan truk dibongkar oleh pekerja dan selanjutnya disortir berdasarkan grade yang telah ditentukan perusahaan.

b. Pemotongan

c. Pengkadaran

Setelah karet dipotong dan dinyatakan bersih pihak perusahaan akan melakukan pengkadaran secara visual, apabila tidakada kesepakatan antara pihak perusahaan (pembeli) dengan penjual akan dilakukan test kadar di laboratorium.

d. Penimbangan

Setelah kesepakatan diperoleh, maka dilakukan penimbangan terhadap karet yang akan dibeli.

e. Penamaan / batch

Bahan baku yang telah disortir akan diberikan pamplete nama pemilik/nasabah dari karet yang telah dibongkar.

f. Pembayaran

Setelah dilakukan penimbangan dan pengkadaran maka diperoleh hasil berapa kadardan timbangan karet yang dibeli maka dilakukan pembayaran kepada nasabah pemilik karet.

2) Penumpukan

2.8.2. Proses Milling

1) Pemasukan ke bak penerima ( Raw Material Tank)

Raw material tank merupakan tempat penampungan bahan olah karet yang telah melalui uji kotoran dan penimbangan. Pada raw material tank terdapat didalamnya air yang akan mengapungkan bahan baku sedangkan kotoran-kotoran akan mengendap. Raw material tank ini dilengkapi dengan jalur air keluar yang bertujuan agar potongan-potongan gumpalan karet lebih bersih permukaannya dari adanya kotoran – kotoran yang melekat dan gumpalan menjadi lunak untuk diproses di breaker. Sebelum dimasukkan ke breaker perendaman ini tidak boleh terlalu lama (lebih kurang 15 menit) sebab perendaman dengan air yang terlalu lama dapat menyebabkan menurunnya kualitas.

2) Breaker

Potongan-potongan gumpalan karet dari raw material tank selanjutnya ditransfer dengan menggunakan screw conveyor ke breaker yang bertujuan untuk memecahkan bahan baku menjadi lebih kecil. Screw conveyor merupakan alat yang memindahkan bahan baku dari raw material tank menuju breaker. Breaker adalah pemotong yang berputar berlawanan arah yang gunanya untuk merajang getah melalui sebuah plat menjadi rajangan kasar.

3) Mixing Tank 1

digunakan beberapa alat yaitu screw conveyor yang digunakan sebagai alat pemindah karet menuju belt conveyor. Dimana belt conveyor merupakan alat penghantar berjalan. Padabelt conveyor terdapat beberapa saluran air yang berfungsi sebagai pembilas potongan-potongan karet, agar memudahkan pekerja untuk mencari kontaminasi pada karet yang telah dicacah.

4) Screw Cutter

Screw cutter merupakan alat yang digunakan untuk memotong potongan-potongan karet yang telah melalui pencucian tahap awal. Pemotongan ini dilakukan untuk menghasilkan potongan-potongan karet yang lebih kecil agar kontaminasi (kotoran) dapat berkurang lebih banyak lagi. Sebelum masuk kedalam screw cutter, potongan-potongan karet yang terdapat didalam mixing tank dipindahkan dengan menggunakan rotary bucket. Rotary bucket merupakan alat yang terdapat beberapa keranjang berlubang pada bagian keranjangnya guna untuk mengurangi kotoran yang masuk kedalam screw cutter.

5) Mixing Tank 2

6) Hammermill

Hammermill merupakan alat yang digunakan sebagai pengecil ukuran lanjutan pada prosesmilling. Sebelum masuk kedalam proses hammermill digunakan alat feeder hammermill yang berfungsi sebagai pemindah bahan dari mixing tank 2 menuju hammermill.

7) Mixing Tank 3

Fungsi dari mixingtank 3 tidak jauh berbeda dengan mixing tank 1 dan 2 yang berfungsi sebagai pengaduk agar kotoran dapat terlepas dengan karet yang telah di cacah. Didalam mixing tank 1, 2 dan 3 terdapat air didalamnya yang berguna untuk sebagai pembilas atau pencuci karet yang telah melalui proses pengecilan ukuran. Sebelum masuk kedalam mixing tank 3, karet cacahan ditransfer dengan menggunakan vortex pump sebelum dilanjutkan oleh rotary screen. Vortex pump merupakan alat yang digunakan untuk mentransfer karet cacahan dengan menggunakan bantuan pompa kemudian pemindahan karet cacahan di lanjutkan dengan rotary screen menuju mixing tank 3.

8) Blend Cutter

9) Creeper I

Sebelum masuk ke creeper I bahan olah karet yang telah melewati blend cutter masuk kedalam screw conveyor yang berfungsi sebagai penghantar bahan yang telah di cutter. Cutter merupakan mesin giling yang bekerja dengan adanya gaya gesekan dari dua rol yang berputar dengan kecepatan yang tidak sama dan disertai dengan penyemprotan air, maka cacahan karet akan dibersihkan lebih efektif dan kemudian di bentuk menjadi blanket. Pada creeper I ini dilakukan penggilingan hanya satu kali guna untuk mengetahui ketebalan dan tingkat kepadatan bahan untuk bersatu (tidak ada lubang-lubang yang terlihat).

10) Creeper II

Creeper II hampir sama dengan creeper I dimana mesin giling yang bekerja dengan adanya gaya gesekan dari dua rol yang berputar dengan kecepatan yang tidak sama dan disertai dengan penyemprotan air, pada creeper ini dilakukan penggilingan satu kali guna mengetahui kemampuan bahan untuk menyatu (homogen). Sebelum masuk ke creeper II bahan terlebih dahulu di angkut dengan belt conveyor yang merupakan penghantar berjalan.

11) Shredder

hal ini disebabkan karena bahan baku yang di peroleh dari berbagai daerah yang memiliki nilai kualitas dan mutu yang berbeda-beda. Kemudian hasil remahan dari shredder ditransfer melalui washing tank menuju feeder creeper.

12) Feeder Creeper

Feeder Creeper merupakan alat yang digunakan untuk memindahkan bahan sebelum masuk ketahap berikutnya yaitu creeper III. Pada feeder creeper sendiri terdapat beberapa bagian yang berbentuk cakar yang berfungsi agar kotoran tidak ikut masuk kedalam creeper. Sebelum masuk kedalam feeder creeper, bahan yang sudah di shredder masuk kedalam bak shredder yang didalamnya terdapat penyemprotan air yang berfungsi untuk membersihkan karet yang lebih efektif.

13) Creeper III

Setelah dilakukan peremahan pada blanket yang telah dilakukan penggilingan pada creeper III maka dilakukan penggilingan pada creeper IV, yang dimaksudkan agar blanket dapat homogen dan menyatu dengan baik.

14) Creeper IV

15) Creeper V

Hasil penggilingan dari creeper IV, selanjutnya dilakukan penggilingan pada creeper V yang dimaksudkan agar blanket yang diperoleh lebih tipis dan lebih baik dari hasil creeper IV. Lembaran yang keluar dari creeper ini menjadi rata dan lembaran menyatu atau rapat (tidak berlubang). Pada creeper V ini dilakukan penggilingan sebanyak satu kali dengan ketebalan 7-8 mm.

16) Penggulungan dan Penjemuran

Setelah didapatkan blanket yang tebalnya 7-8 mm dengan panjang yang bervariasi, blanket digulung dan dijemur. Setelah itu blanket dibawa ke kamar gantung blanket dengan menggunakan lift. Penjemuran dilakukan selama 10-14 hari hingga kadar air pada blanket yang dihasilkan benar-benar menjadi blanket yang berkualitas, karena apabila lembaran tersebut tidak benar-benar kering akan mempengaruhi kualitas produk tersebut misalnya blanket tersebut akan lembab dan mudah berjamur.

2.8.3. Proses Penjemuran dan Penurunan Blanket

2.8.4. Proses Crumbing 1) Shredder

Shredder berfungsi untuk mencegah dan menghaluskan blanket agar menjadi remahan karet yang tidak menggumpal. Karet yang telah dicacah didalam shredder masuk kedalam washing tank. Washing tank merupakan pencucian terakhir pada remahan karet yang bertujuan untuk mengurangi kadar kotoran serta abu didalam remahan karet. Kemudian remahan karet ditransfer dengan alat vortex pump keatas static untuk dipisahkan antara air dan karet remah. Karet remah masuk kedalam trolley dengan bantuan corong statik agar memudahkan remahan karet masuk kedalam trolley dan air masuk kembali ke washing tank.

2) Pengisian Trolley

Tiap trolley memiliki 32 cake yang diisi sebanyak 16-18 kg setiap satu trolley. Untuk SIR 20 trolley langsung masuk kedalam drier dengan setting temperature dan waktu yang sesuai dengan bahan dan jenis pengolahan. Pengisian trolley ini harus sangat diperhatikan dan hati-hati. Karena sewaktu pengisian remahan karet ke trolley tidak boleh dipadat-padati dan ketinggiannya cukup merata pada setiap trolley.

3) Pengeringan (Drier)

pengeringan yang baik adalah menghasilkan pengeringan yang baik, yang sesuai dengan spesifikasi Buyer. Untuk pengolahan karet menggunakan drier yang mempunyai tiga burner yaitu burner I terdapat 8 trolley dengan temperature pemasakan 80ºC- 113ºC, burner II terdapat 7trolley dengan temperature 125ºC- 133ºC, dan burner III terdapat 6 trolley dengan temperature 126ºC - 142ºC dengan waktu pemasakan drier dalam burner yaitu 180 - 400 detik. Setelah trolley dikeluarkan dari dalam drier selanjutnya dilakukan pendinginan yang bertujuan untuk mendinginkan remahan dengan menggunakan kipas pendingin (cooling fan) selama ± 180 -400detik hingga mencapai suhu ≤ 40º C. Tujuan pendinginan ini untuk menghindari kelembaban setelah pembungkusan dan mencegah pertumbuhan jamur, disamping itu untuk memudahkan proses pengepakan.

4) Penimbangan dan Pengepressan

5) Analisa Mutu

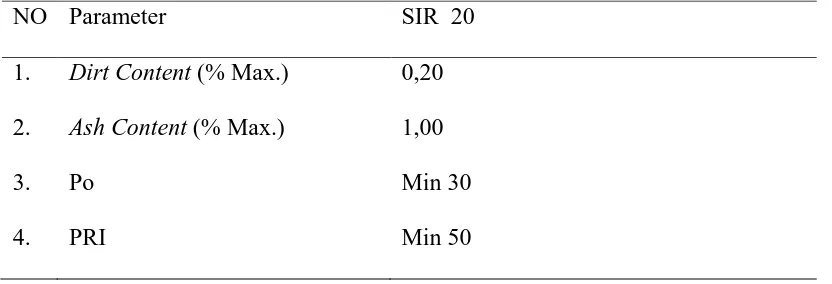

Pengambilan contoh bale merupakan tahapan dari proses analisa mutu, sebagai hasil produksi SIR sebelum dikemas dengan baik. Dengan demikian pengambilan contoh tidak terlepas dari pengamatan SIR yang berlaku. Pengambilan contoh pada bale dilakukan oleh petugas dari laboratorium. Pengambilancontoh dilakukan terhadap bandela SIR yang keluar dari mesin kempa (bale press) sebelum bandela dibungkus plastic polietilen dengan interval maksimum 9 bandela dan disesuaikan dengan jumlah bandela didalam setiap pallet. Misalnya dilakukan pada bandela nomor 9,18,27 dan seterusnya. Pengambilan contoh pada bale yang dilakukan secara diagonal agar merata. Pada saat pengambilan contoh petugas langsung memberi nomor kode pada bale juga pada contoh. Setelah contoh dianalisa yang diketahui jenis seri dan contoh disimpan sebagai arsip.Analisa yang dilakukan agar tercapai crumb rubber SIR 20 adalah kadar kotoran (dirt), kadar abu (ash),plastisitas original

(PO), plasticity retention index(PRI), kadar zat menguap, kadar nitrogen (N2),

viskositas mooney.

6) Kontaminasi

2.8.5. Proses Pengepakan 1) Packing

Setelah itu bandela karet dibungkus dengan plastik kedap udara dengan tebal 0,03 m dan titik leleh 108ºC serta warna plastik pembungkus bandela berwarna transparan dan diberi lambang pada plastik dengan warna lambang berwarna merah serta memiliki berat jenis 0,92 kg/m². Kemudian bandela yang telah terbungkus dilewatkan melalui metal detector dengan bantuan conveyor (pengangkutan berjalan). Selanjutnya plastik tersebut dicap dengan cat dan diberi label. Setelah itu bandela dimasukkan kedalam pallet dengan isi setiap pallet 36 bandela (1260 kg) atau berdasarkan pada permintaan konsumen (pembeli).

2) Penggudangan

Pada penggudangan produk jadi ada 3 proses antara lain : a. Penimpaan

b. Pengepakan

Setelah dilakukan penimpaan pada permukaan bandela dan didapatkan permukaan yang rata maka bandela yang sudah tersusun dalam pallet akan dibawa dengan menggunakan forklip kebagian pengepakan di dalam gudang. Pada pengepakan akan dilakukan proses pembungkusan dengan plastik pada bagian atas bandela dengan metode pembakaran menggunakan penomoran pada plastik sehingga menyatu dengan rapi dan tidak boleh ada rongga udara masuk karena bila ada rongga udara akan mengakibatkan bandela berjamur dan tidak tahan lama. Untuk itu proses pengepakan ini harus mempunyai ketelitian yang tinggi karena ini merupakan proses terakhir untuk dipastikan produk ready stock.

c. Ready Stock

Proses ini adalah proses penggudangan menunggu untuk pengiriman. Pada proses ini setelah dilakukan semua proses dan dijamin sudah memenuhi standardan kualitas mutu, dilakukan pengepakan dan dinyatakan baik pallet akan dibawa ke bagian ready stock didalam gudang sebelum jadwal pengiriman sesuai permintaan konsumen.

2.9. Standart Indonesian Rubber (SIR)

diatas dipengaruhi oleh beberapa faktor yang meliputi bahan baku dan cara-cara pengolahan (Polhamus,1962).

Tabel 2.2. Standart Indonesian Rubber (SIR) 20

NO Parameter SIR 20

1. 2. 3. 4.

Dirt Content (% Max.)

Ash Content (% Max.)

Po PRI