1

ANALISIS PENGENDALIAN KUALITAS PROSES PRODUKSI SUSU BUBUK DENGAN METODE LEAN SIX SIGMA

(Studi Kasus di PT Tigaraksa Satria Tbk Yogyakarta)

Quality Control Analysis of Milk Powder Production Process Using Lean Six Sigma Method (Case Study at PT Tigaraksa Satria Tbk Yogyakarta)

Ummi Isti Izzati

1*, Retno Astuti

2, dan Shyntia Atica Putri

21

Alumni Jurusan Teknologi Industri Pertanian-FTP-Universitas Brawijaya

2

Staf Pengajar Jurusan Teknologi Industri Pertanian-FTP-Universitas Brawijaya

*

Penulis Korespondensi: email: uistiizzati@yahoo.com ABSTRAK

PT Tigaraksa Satria Tbk merupakan salah satu perusahaan penyedia jasa layanan manufaktur yang memproduksi susu bubuk dengan kapasitas produksi mencapai 8000 ton per tahun. Salah satu tantangan utama yang sering dihadapi PT Tigaraksa Satria Tbk dalam menghasilkan produk sehubungan dengan kualitas adalah masih terdapat banyaknya penyimpangan atau cacat produk selama proses produksi. Tujuan penelitian ini yaitu untuk mengetahui aktivitas proses produksi susu bubuk, waste (pemborosan) dan kapabilitas proses produksi serta faktor-faktor yang menyebabkan terjadinya penyimpangan produk. Metode untuk pengolahan dan analisis data dilakukan dengan menggunakan metode Lean Six Sigma.

Tahapan Lean Six Sigma yang dilaksanakan meliputi define, measure, dan analyze. Analisis pengendalian kualitas proses produksi susu bubuk di PT. Tigaraksa Satria Tbk Yogyakarta memperlihatkan untuk identifikasi aktivitas proses produksi susu bubuk sebesar 58,62%

merupakan Value Added Activity (VAA), 12,07% merupakan Non Value Added Activity (NVAA), dan 29,31% merupakan Necessary but Non Value Added Activity (NNVAA). Waste terjadi pada kategori (E), (D), (W), (T), (I), (M), dan (E). Nilai DPMO untuk proses produksi susu bubuk sebesar 7511,06 dengan nilai sigma sebesar 3,93. Kapabilitas proses produksi susu bubuk sebesar 99,25% dan indeks kapabilitas proses (Cp) sebesar 1,31. Faktor-faktor yang menyebabkan adanya penyimpangan produk yang dihasilkan antara lain manusia (perbedaan ketrampilan, kurang memahami IM produksi, serta kurang teliti dan konsentrasi), mesin (kondisi mesin kotor dan setting mesin tidak sesuai), metode (metode setting mesin kurang baik), dan material (material kemasan kurang baik).

Kata kunci: Identifikasi waste, Kapabilitas proses, Value stream mapping ABSTRACT

PT Tigaraksa Satria Tbk is one of the manufacturing services company that produce milk powder with the production capacity is about 8000 tons per year. The main challenge often faced by PT Tigaraksa Satria Tbk in producing products related to the quality was many non conforming or defect products during the production process. The objectives of this research were to determine the activities of milk powder production process, waste and process capability and the factors that cause the deviation of product. Lean Six Sigma method was used for analyzing the data. Implementation of Lean Six Sigma stages were define, measure, and analyze. The result of this research showed that activities for the identification production process of milk powder were 58.62% of Value Added Activity (VAA), 12.07% of Non Value Added Activity (NVAA), and 29,31% of Necessary but Non-Value Added Activity (NNVAA). Waste categories were (E), (D), (W), (T), (I), (M), and (E). DPMO value for milk powder production process was 7511.06 with a sigma value was 3.93. Milk powder production process capability was 99.25% and the process capability index (Cp) was 1.31. The factors that cause the product deviation were man (e.g. skills differences, lack of understanding of production Manual Instruction, and less of rigorous and concentration), machines (e.g.

unclean machine and unappropriate machine setting), methods (e.g.method of setting the machine is not good), and materials (e.g. bad packaging material).

Keywords: Process capability, Waste identification, Value stream mapping

2 PENDAHULUAN

PT Tigaraksa Satria Tbk merupakan salah satu perusahaan penyedia jasa layanan manufaktur (manufacturing services) yang memproduksi susu bubuk dalam kemasan sachet alumunium foil (alufoil). PT Fonterra Brand Indonesia merupakan principal atau klien yang memiliki realisasi produksi terbesar, yakni mencapai 4770 ton per tahun.

Beberapa produk milik PT Fonterra Brand Indonesia antara lain Anlene, Anmum Materna, dan Anchor Boneeto.

Pada saat ini, banyak perusahaan pesaing yang memasarkan produk sejenis. Dalam menghadapi persaingan di pasar, kualitas produk merupakan salah satu hal yang penting untuk meningkatkan daya saing. Produk yang berkualitas baik akan selalu diminati konsumen. Oleh karena itu, pegendalian kualitas diperlukan agar produk yang dihasilkan dapat memenuhi kualitas sesuai permintaan konsumen. Salah satu tantangan utama yang sering dihadapi PT Tigaraksa Satria Tbk dalam menghasilkan produk sehubungan dengan kualitas adalah masih terdapat banyaknya penyimpangan atau cacat produk selama proses produksi. Jenis penyimpangan atau cacat produk yang mungkin terjadi antara lain adanya cacat produk berupa kebocoran pada horizontal dan vertical seal alumunium foil, berat produk dan kadar oksigen di luar spesifikasi, adanya material asing, serta kesalahan dalam sealing dan coding kemasan.

Salah satu metode yang tepat dalam upaya peningkatan kualitas adalah dengan metode Lean Six Sigma. Gaspersz (2008) menyebutkan bahwa Lean Six Sigma merupakan kombinasi antara Lean dan Six Sigma yang dapat didefinisikan sebagai suatu pendekatan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas yang tidak bernilai tambah

melalui peningkatan terus-menerus untuk mengejar keunggulan dan kesempurnaan berupa produksi berupa 3,4 cacat untuk setiap satu juta kesempatan atau 3,4 DPMO (Defect per Million Opportunities) dan berarti mencapai tingkat kinerja enam sigma.

Penerapan Lean Six Sigma dimaksudkan sebagai proses peningkatan kompetensi perusahaan secara berkesinambungan dalam melakukan proses produksi.

Metode Lean Six Sigma dianggap sebagai strategi bisnis yang kuat dan digunakan sebagai metode perbaikan terus- menerus yang terstruktur, serta secara efektif mengurangi variabilitas proses dan meningkatkan kualitas dalam proses bisnis menggunakan alat statistik (Chen dan Lyu, 2009).

Penelitian ini bertujuan untuk mengetahui aktivitas proses produksi susu bubuk, waste (pemborosan) dan kapabilitas proses produksi serta faktor- faktor yang menyebabkan terjadinya penyimpangan produk.

METODE PENELITIAN

Penelitian dilaksanakan di pabrik PT Tigaraksa Satria Tbk yang berlokasi di Jalan Cangkringan KM 1,5 Dhuri, Tirtomani, Kalasan, Sleman, Yogyakarta, pada bulan Januari – Februari 2013.

Pengolahan data dilaksanakan di Laboratorium Manajemen Agroindustri, Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Universitas Brawijaya, Malang.

Metode untuk pengolahan dan analisis data dilakukan dengan menggunakan metode Lean Six Sigma.

Pendekatan Lean Six Sigma yang

dilakukan antara lain pada tahap define

dilakukan identifikasi produk amatan

dan aktivitas proses produksi,

pembuatan value stream mapping, dan

identifikasi waste, tahap measure

dilakukan dengan pengambilan sampel,

uji kecukupan data, uji kenormalan data,

3 pembuatan peta kendali, perhitungan nilai sigma dan DPMO, serta perhitungan kapabilitas proses, serta tahap analyze dilakukan dengan pembuatan diagram sebab akibat dan FMEA (Failure Modes and Effect Analysis.) Batasan masalah dalam sebuah penelitian dibutuhkan agar permasalahan yang diteliti dapat lebih fokus dan tidak melebar. Batasan masalah pada penelitian ini antara lain jenis produk yang diamati pada penelitian ini adalah produk dengan realisasi produksi terbesar yakni produk milik PT. Fonterra Brand Indonesia, penelitian dibatasi pada tahap Define (D), Measure (M), dan Analyze (A), jenis penyimpangan yang diukur adalah berdasarkan jenis penyimpangan terbanyak selama proses produksi, yaitu kebocoran pada kemasan sachet alufoil, dan pada penelitian ini tidak membahas aspek biaya.

HASIL DAN PEMBAHASAN Gambaran Umum Perusahaan

PT Tigaraksa Satria Tbk merupakan salah satu perusahaan penyedia jasa layanan manufaktur (manufacturing services) yang memproduksi susu bubuk dalam kemasan sachet alumunium foil (alufoil), dimana saat ini principal atau klien dari PT Tigaraksa Satria Tbk antara lain PT Fonterra Brand Indonesia, PT Soho Farmasi, PT Sari Husada, dan PT Djembatan Dua. Pabrik dirancang untuk berproduksi pada kapasitas 8000 ton per tahun. Proses produksi susu bubuk di pabrik PT Tigaraksa Satria Tbk Yogyakarta dibagi menjadi lima proses utama yaitu Batching 1, Batching 2, proses Blending, Filling, serta Packing.

Tahap Define (Pendefinisian) 1. Identifikasi Produk Amatan

Pada tahap ini, dilakukan identifikasi produk amatan dan diketahui principal yang memiliki

realisasi produksi terbesar yaitu PT Fonterra Brand Indonesia sebesar 4770,4 ton atau 65,93% dari total keseluruhan produksi sehingga menjadi fokus utama penelitian.

2. Identifikasi Aktivitas Proses Produksi Identifikasi aktivitas yang terjadi selama proses produksi diperlukan untuk mengetahui kemungkinan adanya aktivitas yang tidak bernilai tambah sepanjang value stream. Adanya aktivitas yang tidak bernilai tambah dipandang sebagai waste (pemborosan) dan harus segera dieliminasi. Carreira (2005) menyatakan bahwa dalam Lean, seluruh aktivitas yang memiliki nilai didefinisikan berdasarkan sudut pandang yang menguntungkan bagi pelanggan.

Setelah dilakukan pengamatan didapatkan bahwa sebanyak 33 aktivitas atau 58,62% merupakan aktivitas yang memberikan nilai tambah atau Value Added Activity (VAA), 7 aktivitas atau 12,07% yang tidak memberikan nilai tambah atau Non Value Added Activity (NVAA), dan 18 aktivitas atau 29,31%

tidak memberikan nilai tambah tetapi diperlukan atau Necessary but Non Value Added Activity (NNVAA). Selain itu dilakukan perhitungan Value Added Ratio (VAR) untuk menganalisis berapa besar nilai tambah yang ada dalam suatu proses. VAR untuk proses produksi susu bubuk adalah sebagai berikut:

𝑉𝐴𝑅 =

Total Value Added Time Total Lead Time=

133,59

185,59

= 0,7198 = 71,98%

Non Value Added Ratio = 1 – 0,7918 = 0,2802 = 28,02%

Nilai VAR didapatkan sebesar 71,98%. Ini berarti sebanyak 71,98%

merupakan aktivitas yang menambah

nilai kepada pelanggan dan sebesar

28,02% merupakan aktivitas yang tidak

diinginkan oleh pelanggan dan dianggap

sebagai pemborosan. Duchac (2009)

menyatakan bahwa Lean Manufacturing

terus menerus mengurangi atau

4 mengeliminasi non value added time, dimana target nilai VAR yang dicapai yaitu 95%.

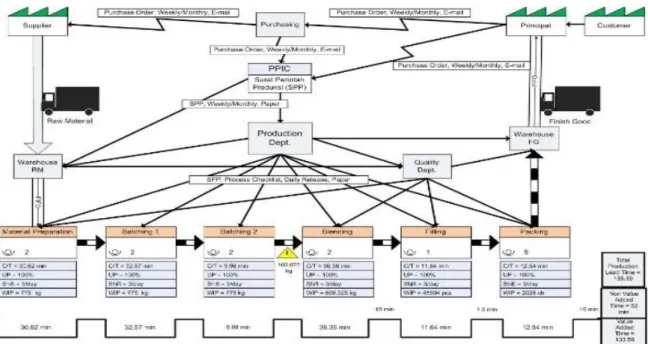

3. Pembuatan Value Stream Mapping Value stream mapping merupakan langkah awal untuk memahami aliran informasi dan material dalam sistem secara keseluruhan (Goriwondo et al., 2011). Untuk membuat value stream mapping, terlebih dahulu dilakukan pengamatan sepanjang value stream pada proses produksi. Data yang digunakan untuk membuat value stream mapping antara lain tahapan proses produksi, jumlah operator, jumlah shift, uptime, cycle time, dan work in process (WIP).

Current state value stream mapping proses produksi susu bubuk yang digambarkan dapat dilihat pada Gambar 1.

Berdasarkan penggambaran current state value stream mapping, dapat diketahui bahwa cycle time proses produksi pada tahap material preparation, batching 1, batching 2, blending, filling, dan packing masing- masing sebesar 30,62 menit, 32,67 menit 9,98 menit, 36.36 menit, 11,64 menit dan 12,54 menit. Lead time produksi selama 185,59 menit dan 133,59 menit di antaranya merupakan value added time. Hal ini mengandung arti bahwa proses produksi atau aliran material terjadi selama 185,59 menit dan hanya 133,59 menit material benar-benar mengalami penambahan nilai. Masih terdapat 52 menit dari aktivitas proses produksi yang merupakan non value added time. Aktivitas ini berpotensi munculnya waste atau pemborosan dan harus segera dihilangkan.

4. Identifikasi Waste

Tipe waste yang terjadi selama proses produksi dapat diidentifikasi dengan formulir E-DOWNTIME. Ada tujuh tipe waste yang diidentifikasi dari pengamatan kondisi proses produksi susu bubuk, yaitu Environmental, Health and Safety; Defect; Waiting; Transportation;

Inventory; Motion; dan Excess Processing.

Tahap Measure (Pengukuran)

1. Pengukuran Sampel dan Uji Kenormalan Data

Berdasarkan diagram pareto yang ditunjukkan pada Gambar 2, diketahui bahwa kebocoran adalah jenis penyimpangan (defect) yang paling sering terjadi. Pengukuran dilakukan dengan pencatatan sampel kebocoran (leakage) sachet alufoil pada proses pengisian (filling) per minggu berdasarkan catatan sampling yang dilakukan oleh QA Minilab. Data yang diolah adalah data selama bulan September 2012 – Februari 2013 di line B untuk seluruh produk milik PT Fonterra Brand Indonesia. Data tersebut terlebih dahulu dilakukan uji kenormalan data dengan menggunakan software SPSS versi 17. Pada hasil uji kenormalan data dengan uji Kolmogorov-Smirnov, diketahui bahwa data pengamatan telah berdistribusi normal karena nilai Asymptotic Significance > 0,05.

2. Pembuatan Peta Kendali P

Selanjutnya dilakukan pembuatan peta kendali p untuk kebocoran sachet alufoil periode September 2012 hingga Februari 2013 dengan menggunakan software Minitab versi 16. Berdasarkan peta kendali p yang ditunjukkan pada Gambar 3, terlihat bahwa titik-titik proporsi berada dalam batas pengendalian statistikal karena semua data pengamatan berada dalam batas pengendali atas (UCL) maupun batas pengendali bawah (LCL).

Meskipun peta kontrol p berada dalam batas pengendali statistikal, namun terdapat sebaran titik-titik proporsi yang berjauhan dan mendekati batas kendali sehingga berpotensi menyebabkan proses menjadi out of control yaitu titik nomor 14 dan 21.

Montgomery (2009) menyatakan bahwa

sebaran titik-titik yang mendekati

perkiraan batas kendali berpotensi

menyebabkan proses menjadi out of

control dan terjadinya penyimpangan

5 dalam proses produksi. Gaspersz (2012) menyatakan bahwa apabila suatu proses dikendalikan dan ditingkatkan terus- menerus, maka akan menunjukkan pola yang terus-menerus menurun sepanjang periode.

3. Perhitungan DPMO dan Six Sigma Hasil perhitungan DPMO dan nilai sigma pada proses produksi susu bubuk periode September 2012 hingga Februari 2013 di line B dapat dilihat pada Tabel 1.

Berdasarkan perhitungan tersebut diketahui bahwa nilai DPMO untuk proses produksi susu bubuk sebesar 7511,06. Ini berarti dalam satu juta kesempatan terdapat 7511,06 peluang bahwa proses filling tidak mampu menghasilkan produk yang memenuhi spesifikasi, seperti terjadinya kebocoran sachet alufoil. Kemungkinan adanya penyimpangan tersebut masih akan ditemukan, apabila perusahaan tidak memperbaiki dan meningkatkan proses yang ada.

Nilai DPMO yang telah diketahui kemudian dikonversikan ke dalam nilai sigma dan diperoleh nilai kapabilitas sigma untuk proses produksi susu bubuk sebesar 3,93 pada periode September 2012 hingga Februari 2013.

Nilai tersebut dapat dikategorikan baik untuk ukuran industri di Indonesia karena rata-rata industri di Indonesia masih berada pada tingkat 2-3 sigma dengan nilai DPMO sekitar 100.000.

Gaspersz (2012) menyatakan bahwa jika dibandingkan dengan industri kelas dunia, nilai kapabilitas sigma tersebut belum bisa bersaing dikarenakan pada saat sekarang perusahaan kelas dunia (world class companies) memiliki kapabilitas proses pada tingkat pengendalian kualitas 5-6 sigma, sehingga hanya menghasilkan kemungkinan kegagalan per satu juta kesempatan dibawah 100 DPMO.

Pengendalian kualitas proses pengisian (filling) susu bubuk di PT Tigaraksa Satria Tbk Yogyakarta perlu

dilakukan perbaikan proses terus menerus (continuous process improvement) untuk mencapai kapabilitas proses industri kelas dunia dengan sigma 6.

Adanya klausul tentang peningkatan terus menerus (continual improvement) dalam sistem kualitas ISO 9001, maka semua industri yang bermaksud menetapkan sistem manajemen kualitas internasional serta sertifikasi ISO 9001 yang diakui secara internasional harus menetapkan metode peningkatan terus- menerus yang efektif (Gaspersz, 2012).

4. Perhitungan Kapabilitas Proses Kapabilitas proses (Cp) pada peta kontrol p dapat dihitung dengan mengitung yield process. Yield merupakan presentase probabilitas banyaknya produk yang sesuai spesifikasi yang dapat dihasilkan oleh suatu proses. Dari perhitungan yield process yang ditunjukkan pada Tabel 2, dapat dilihat bahwa persentase sebesar 99,25%

merupakan kapabilitas proses produksi susu bubuk. Hal ini berarti perusahaan memiliki kemampuan memproduksi produk bebas cacat sebesar 99,25% dan kemampuan proses menghasilkan produk cacat sebesar 0,75%.

Perhitungan indeks kapabilitas proses (Cp) dilakukan untuk mengetahui apakah proses saat ini telah dianggap mampu (capable) atau tidak. Perhitungan indeks kapabilitas proses untuk data atribut dapat dihitung dengan rumus (Park, 2003):

Cp = Level Sigma

3 = 3,93 3 = 1,31

Indeks kapabilitas proses produksi susu bubuk didapatkan sebesar 1,31.

Gaspersz (2012) menyatakan jika nilai

indeks kapabilitas proses lebih kecil

daripada dua (Cp < 2), maka

menunjukkan bahwa proses produksi

masih harus terus-menerus ditingkatkan

menuju perusahaan kelas dunia yang

telah mencapai tingkat six sigma.

6 Tahap Analisis

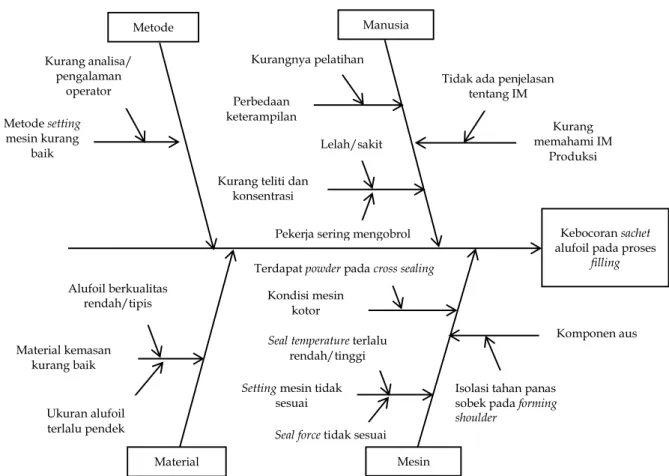

1. Analisis Faktor-faktor Penyebab Terjadinya Variasi dengan Diagram Sebab Akibat

Berdasarkan analisis terhadap proses pengisian susu bubuk, proses tidak stabil dikarenakan adanya salah satu sumber penyebab timbulnya variasi yaitu penyebab khusus. Identifikasi penyebab terjadinya variasi menggunakan diagram sebab akibat yang ditunjukkan pada Gambar 4.

Diagram ini sering disebut diagram tulang ikan (fishbone diagram) yang digunakan untuk menganalisis suatu proses atau situasi dan menemukan kemungkinan penyebab suatu persoalan atau masalah yang sedang terjadi (Marimin, 2004).

Penyebab terjadinya kebocoran sachet alufoil dikelompokkan menjadi empat faktor utama, yaitu manusia, mesin, material dan metode dengan penjelasan sebagai berikut:

1.1. Manusia

Terjadinya kebocoran yang disebabkan faktor manusia dipengaruhi oleh tiga hal utama yaitu adanya perbedaan keterampilan, kurang memahami Instruksi Manual (IM) produksi dan kurang teliti atau konsentrasinya operator. Adanya perbedaan ketrampilan disebabkan oleh kurangnya pelatihan dalam mengoperasikan mesin sehingga operator tidak dapat mengoperasikan mesin dengan optimal. Pelatihan perlu dilakukan secara menyeluruh oleh perusahaan untuk meningkatkan berbagai jenis kompetensi pekerja untuk memacu keunggulan kompetitif perusahaan. Adanya operator yang mengobrol dengan operator lainnya mengganggu konsentrasi dan ketelitian operator dalam melakukan pekerjaannya. Untuk itu perusahaan perlu melakukan monitoring kinerja operator untuk memastikan bahwa

setiap pekerja melakukan pekerjaan sesuai dengan peraturan yang ada.

Kurang telitinya operator disebabkan karena adanya operator yang merasa kelelahan atau sakit serta mengakibatkan kelalaian sehingga pemeriksaan produk menjadi kurang maksimal. Kelelahan dapat diakibatkan karena pembagian shift yang kurang tepat maupun terlalu cepat, dimana pekerja pada satu shift harus bertugas kembali pada shift berikutnya serta pertukaran shift dilakukan setiap dua hari sekali. Selain itu masih banyak operator yang belum memahami salah satu jenis SOP proses produksi yakni Instruksi Manual (IM) dikarenakan belum adanya penjelasan mengenai instruksi kerja tersebut. Instruksi Manual dalam melaksanakan tahapan proses produksi yang dibuat oleh Departemen Quality yaitu Protokol Produksi.

Sosialisasi Protokol Produksi tersebut sangat diperlukan agar tiap-tiap tenaga kerja paham dengan tugas masing- masing dan juga paham akan tujuan dari pelaksanaan tugas tersebut.

1.2. Mesin

Kebocoran produk yang disebabkan oleh faktor mesin antara lain kondisi mesin kotor, setting mesin yang kurang tepat, serta adanya komponen yang aus.

Kondisi mesin yang kotor disebabkan adanya powder atau bubuk susu yang tertinggal dan menempel pada cross sealing mengakibatkan adanya rongga pada rekatan kemasan sehingga dapat berpotensi terjadinya kebocoran. Hal ini dapat dicegah dengan melakukan pembersihan rutin oleh operator pada cross sealing sehingga potensi kebocoran dapat dikurangi.

Kemudian setting mesin filling berupa seal temperature dan seal force yang tidak sesuai juga mempengaruhi terjadinya kebocoran karena kemasan alufoil menjadi kurang rekat atau leleh.

Standar pengaturan seal temperature

adalah 168

oC dan seal force adalah ±1800

7 N. Karena itu, dalam mengoperasikan mesin filling, operator harus memperketat pengawasan produk dengan menjaga dan meningkatkan kontrol setting mesin yaitu seal force dan seal temperature, sehingga apabila tejadi kesalahan dapat segera terdeteksi dan segera dilakukan perbaikan.

Adanya komponen yang aus yakni isolasi tahan panas yang terdapat pada forming shoulder menyebabkan proses perekatan bagian vertical seal dapat berpotensi terjadinya kebocoran karena kemasan alufoil akan terkena panas yang lebih tinggi. Zimmer (2012) menyatakan bahwa agar forming shoulder dapat bertahan lebih lama, sebaiknya digunakan protection coatings untuk peralatan industri.

1.3. Material

Faktor lain yang menyebabkan terjadinya kebocoran kemasan yaitu material kemasan. Apabila kualitas kemasan alufoil yang digunakan terlalu tipis maka dapat menyebabkan mudahnya kemasan tersebut rusak saat proses perekatan (sealing) karena panas mesin. Untuk itu perlu diperhatikan penggunaan kemasan yang berkualitas baik. Selain itu ukuran alufoil yang terlalu pendek juga dapat menyebabkan rentannya terjadi kebocoran kemasan alufoil. Hasil cut length yang terlalu pendek berpotensi terselipnya powder susu pada saat proses pengisian sehingga dapat menyebabkan kebocoran produk.

Pengujian kualitas pada kemasan perlu dilakukan sebelum dilakukan proses produksi, apakah kemasan tersebut layak digunakan atau tidak.

Penggunaan kemasan yang tidak sesuai standar diketahui berpotensi menyebabkan terjadinya penyimpangan produk. Selama ini kemasan yang digunakan untuk proses produksi susu bubuk di PT Tigaraksa Satria Tbk Yogyakarta disiapkan oleh masing- masing principal. Perusahaan dapat

mengusulkan kepada principal mengenai material kemasan yang seharusnya digunakan, misalnya mengenai standar ketebalan dan lebar alufoil minimum yang harus dipenuhi untuk mengurangi cacat produksi. Alufoil yang baik digunakan memiliki ketebalan minimal 0,0375 mm dan memiliki sifat tembus cahaya, namun masih ada material yang memiliki ketebalan kurang dari 0,0375 mm dan tembus cahaya. Ketebalan alufoil meningkatkan sifat protektif dan ketahanan terhadap panas, sehingga penggunaan material yang sesuai standar sangat penting untuk diperhatikan.

1.4. Metode

Salah satu kesalahan metode yang menjadi penyebab penyimpangan produk yaitu metode setting mesin.

Metode setting mesin yang kurang baik disebabkan karena adanya kurangnya analisa serta pengalaman operator.

Kontrol setting mesin dilakukan secara berkala saat melakukan proses produksi untuk memastikan bahwa produk yang dihasilkan sesuai dengan ketentuan yang ditetapkan perusahaan, misalnya untuk kemasan 250 gram, lebar sachet 290 mm, panjang 210 ± 2 mm, dan berat produk 250 ± 4 gram. Pada saat proses pengisian, operator juga harus melakukan pemeriksaan visual terhadap produk meliputi performance, kondisi sealing dan net weight. Apabila terjadi penyimpangan maka operator harus segera melakukan perbaikan setting mesin. Operator yang kurang tanggap dalam melakukan analisa tersebut dapat

mempengaruhi banyaknya

penyimpangan produk yang dihasilkan.

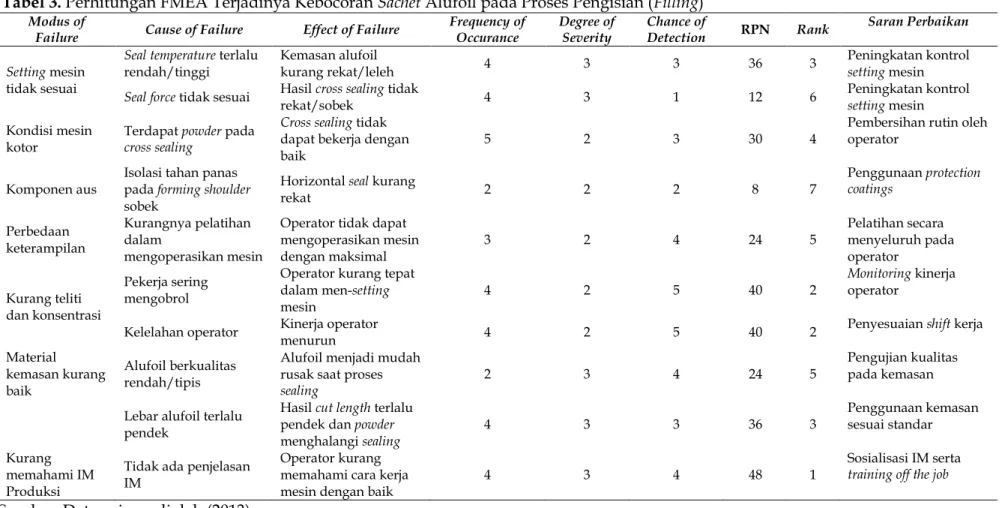

2. Analisis Faktor-faktor Penyebab Terjadinya Variasi dengan FMEA

Pembuatan Failure Mode and Effect

Diagram (FMEA) bertujuan untuk

menganalisa kegagalan proses yang

potensial dan mengevaluasi prioritas

resiko untuk nantinya membantu

8 penentuan tindakan yang sesuai pada tahap perbaikan dengan metode. Pada tabel FMEA diisikan nilai-nilai frequency of occurrence (seberapa sering modus kegagalan terjadi), degree of severity (seberapa besar pengaruh modus kegagalan pada terjadinya cacat dimensi), dan chance/probabilty of detection (seberapa besar kemungkinan modus kegagalan terdeteksi dan diantisipasi dengan proses pengawasan yang ada) dalam skala 1-10. Jika ketiga angka tersebut dikalikan akan didapat nilai resiko (risk of priority number/RPN).

Setelah dilakukan wawancara dengan Foreman produksi, didapatkan hasil perhitungan FMEA yang dapat dilihat pada Tabel 3.

Menurut Gaspersz (2008), dengan menyusun nilai RPN maka mode kegagalan dari yang terbesar sampai terkecil akan mampu menentukan mode kegagalan mana yang paling kritis sehingga perlu melakukan tindakan perbaikan pada mode kegagalan tersebut. Tabel 3 menunjukkan bahwa item yang memiliki nilai RPN tertinggi atau rank nomor satu yaitu kurang memahami IM produksi dengan nilai RPN sebesar 48. Dengan mengetahui dan memahami Instruksi Manual yang berlaku, diharapkan operator dapat melakukan tugasnya lebih baik terutama dalam mengoperasikan dan kontrol mesin sehingga dapat mengurangi banyaknya penyimpangan produk yang terjadi. Oleh karena itu perusahaan perlu melakukan adanya sosialisasi serta training off the job yang membahas mengenai IM proses produksi agar para pekerja mengetahui instruksi kerja yang berlaku dengan baik dan jelas sehingga resiko dan kesalahan dapat diminimalisir.

SIMPULAN

Berdasarkan penelitian yang telah dilakukan, dapat disimpulkan bahwa:

1. Identifikasi aktivitas proses produksi susu bubuk di PT. Tigaraksa Satria Tbk Yogyakarta sebesar 58,62%

merupakan aktivitas yang memberikan nilai tambah atau Value Adding Activity (VAA), 12,07%

merupakan aktivitas yang tidak memberikan nilai tambah atau Non Value Added Activity (NVAA), dan 29,31% merupakan aktivitas yang tidak memberikan nilai tambah tetapi diperlukan atau Necessary but Non Value Activity (NNVAA). Waste (pemborosan) terjadi pada kategori (E), (D), (W), (T), (I), (M), dan (E).

2. Nilai DPMO untuk proses produksi susu bubuk sebesar 7511,06% dengan nilai sigma sebesar 3,93. Kapabilitas proses produksi susu bubuk sebesar 99,25% dan indeks kapabilitas proses (Cp) sebesar 1,31.

3. Faktor-faktor yang menyebabkan adanya penyimpangan produk yang dihasilkan antara lain manusia (perbedaan ketrampilan, kurang memahami IM produksi, serta kurang teliti dan konsentrasi), mesin (kondisi mesin kotor dan setting mesin tidak sesuai), metode (metode setting mesin kurang baik), dan material (material kemasan kurang baik).

DAFTAR PUSTAKA

Carreira, B. 2005. Lean Manufacturing That Works: Powerful Tools for Dramatically Reducing Waste and Maximazing Profits. Library of Congress Cataloging-in-Publication Data.

New York. Hal 2.

Chen, M.N. dan Lyu, J.J. 2009. A Lean Six

Sigma Approach to Touch Panel

9 Quality Improvement. International Journal of Production Planning and Control 20(5): 445-454.

Duchac, W.R. 2009. Managerial Accounting. South-Western Cengange Learning. Mason. Hal 429.

Gaspersz, V. 2008. The Executive Guide to Implementing Lean Six Sigma.

Gramedia Pustaka Utama. Jakarta.

Hal. 12, 30.

Gaspersz, V. 2012. All in One Management Toolbook. Tri-Al-Bros Publishing.

Bogor. Hal. 440, 493, 666, 677.

Goriwondo, W.M., Mhlanga, S., dan Marecha, A. 2011. Use of the Value Stream Mapping Tool for Waste Reduction in Manufacturing (Case Study for Bread Manufacturing in Zimbabwe). Proceeding of the 2011 International Conference on Industrial Engineering and

Operation Management. Kuala Lumpur. Hal. 236-241.

Marimin. 2004. Teknik dan Aplikasi Pengambilan Keputusan Kriteria Majemuk. Grasindo. Jakarta. Hal. 40.

Montgomery, D.C. 2009. Introduction to Statistical Quality Control Sixth Edition. John Wiley and Sons. New Jersey. Hal. 303.

Park, S.H. 2003. Six Sigma for Quality and Porductivity Promotion. Asian Production Organization. Tokyo.

Hal 23.

Zimmer, O. 2012. Wear Protection of Forming Shoulders for the Fabrication of Food Packagings. Dilihat 22 April 2013.

<http://www.iws.fraunhofer.de/e

n/business_fields/pvd_nanotechno

logy/pvd_coatings/applications/fo

rming_shoulder.html>.

10

Gambar 2. Diagram Pareto Jenis Penyimpangan (Defect) pada Proses Produksi Susu Bubuk

Gambar 3. Peta Kendali P Kebocoran Sachet Alufoil

Gambar 1. Current State Value Stream Mapping Proses Produksi Susu Bubuk

Frekuensi Kejadian (kali) 38 18 13 8 7 6 3 Percent 40.9 19.4 14.0 8.6 7.5 6.5 3.2 Cum % 40.9 60.2 74.2 82.8 90.3 96.8 100.0 Jenis Penyimpangan (defect)

Other

FM on raw material Kesalahan coding FB Performance sealing alufoil jelek Kesalahan coding alufoil FB tidak presisi Kebocoran alufoil

90 80 70 60 50 40 30 20 10 0

100 80 60 40 20

Frekuensi Kejadian (kali) 0 Percent

Pareto Chart of Jenis Penyimpangan (defect)

21 19 17 15 13 11 9 7 5 3 1 0.030 0.025 0.020 0.015 0.010 0.005 0.000

Sample

Proportion

_P=0.00751 UCL=0.01997

LCL=0 P Chart of Number Non Conforming

Tests performed with unequal sample sizes

11 Tabel 1. Hasil Perhitungan nilai DPMO dan Sigma

Kode Tindakan Persamaan

1 Proses apa yang ingin diketahui Proses Pengisian

2 Banyak unit yang diperiksa 9719

3 Banyak unit yang cacat 73

4 DPO 0,00751106

5 DPMO 7511,06

6 Konversi nilai DPMO ke dalam nilai

sigma 3,93

Sumber: Data primer diolah (2013)

Tabel 2. Perhitungan Yield Process

Sumber: Data primer diolah (2013 )

Proses DPO Yield %Yield

Proses pengisian

(filling) susu bubuk 0,00751106 Y = e-

0,00751106= 0,9925 99,25%

Kurangnya pelatihan

Kebocoran sachet alufoil pada proses

filling

Manusia

Metode

Perbedaan keterampilan

Kurang teliti dan konsentrasi

Kurang memahami IM

Produksi Metode setting

mesin kurang

baik Lelah/sakit

Pekerja sering mengobrol Kurang analisa/

pengalaman operator

Material kemasan kurang baik

Alufoil berkualitas rendah/tipis

Setting mesin tidak

sesuai Kondisi mesin

kotor

Seal force tidak sesuai Seal temperature terlalu