Pada pengolahan dan analisa data ini yang perlu diketahui adalah data alur proses produksi pembuatan produk jadi yang secara garis besar dapat digolongkan menjadi tiga produk, yaitu:

a. Lemari, yang menggunakan alur dari toko-gudang material-ruang potong- ruang rakit-ruang kayu/melamin-ruang kaca-toko.

b. Setengah lemari, yang menggunakan alur dari toko-gudang material-ruang potong-ruang rakit-ruang kayu/melamin-toko.

c. Rak, yang menggunakan alur dari toko-gudang material-ruang potong-ruang rakit-toko.

4.1. Perbaikan Layout

Kondisi awal layout lama dapat dilihat pada Lampiran 5, yang mana kondisi alur kerja pada layout awal tersebut dapat dilihat berputar-putar dan tidak teratur atau tidak berurutan bahkan salah satu departemennya bisa dilewati lebih dari satu kali, misal pada departemen 3 untuk proses lemari dilewati tiga kali.

Sedangkan pada layout usulannya (dapat dilihat pada Lampiran 6) dapat dilihat pengurangannya yaitu pada departemen 3 untuk proses lemari hanya dilewati satu kali. Begitu pula untuk proses-proses lainnya dan departemen-departemen lainnya, yang mana pada layout usulan terdapat pengurangan alur kerjanya.

Dasar rancangan layout lantai produksi yang baru, yaitu:

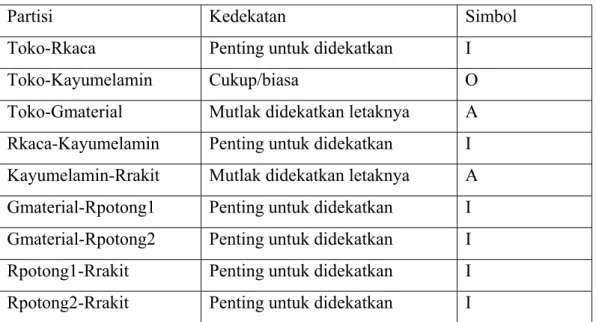

Tabel 4.1. Hubungan Kedekatan Tiap-tiap Departemen

Partisi Kedekatan Simbol

Toko-Rkaca Penting untuk didekatkan I

Toko-Kayumelamin Cukup/biasa O

Toko-Gmaterial Mutlak didekatkan letaknya A Rkaca-Kayumelamin Penting untuk didekatkan I Kayumelamin-Rrakit Mutlak didekatkan letaknya A Gmaterial-Rpotong1 Penting untuk didekatkan I Gmaterial-Rpotong2 Penting untuk didekatkan I Rpotong1-Rrakit Penting untuk didekatkan I Rpotong2-Rrakit Penting untuk didekatkan I

Keterangan hasil wawancara:

• Toko-Rkaca perlu didekatkan karena kaca dirakit terakhir maka harus didekatkan dengan toko, yang mana barang yang selesai dan akan dikeluarkan harus melewati toko.

• Toko-Kayumel bisa didekatkan atau tidak karena kalau tidak didekatkanpun tidak berpengaruh besar terhadap pengangkutan.

• Toko-Gmat mutlak didekatkan karena setiap kali ada order dan mengambil order tersebut ditoko maka tujuan pertama yang harus dilakukan adalah mengambil material dan hal ini juga untuk mempermudah toko menjual material aluminium.

• Rkaca-Kayumel perlu didekatkan karena setelah melakukan pemasangan kayu/melamin proses selanjutnya adalah di rkaca.

• Kayumel-Rrakit mutlak didekatkan karena setelah perakitan aluminium selesai maka proses selanjutnya yang diperlukan adalah kayumel, yang tentunya proses kayumel ini sering dilakukan untuk berbagai produk.

• Gmat-Rpot1 perlu didekatkan karena setelah pengambilan material yang ada di gmat, proses selanjutnya yang perlu dilakukan adalah memotong di rpot.

• Gmat-Rpot2 perlu didekatkan karena setelah pengambilan material yang ada di gmat, proses selanjutnya yang perlu dilakukan adalah memotong di rpot.

• Rpot1-Rrakit perlu didekatkan karena setelah pemotongan di rpot selesai dilakukan maka perlu dibawa ke proses selanjutnya yaitu rakit.

• Rpot2-Rrakit perlu didekatkan karena setelah pemotongan di rpot selesai dilakukan maka perlu dibawa ke proses selanjutnya yaitu rakit.

• Partisi-partisi lainnya mempunyai hubungan kedekatan yang tidak penting untuk didekatkan (U).

Dari hasil wawancara seperti yang tertera pada tabel hubungan kedekatan dapat dibuat suatu penyelesaian masalah, yang mana mengacu pada perbaikan layout lantai produksinya.

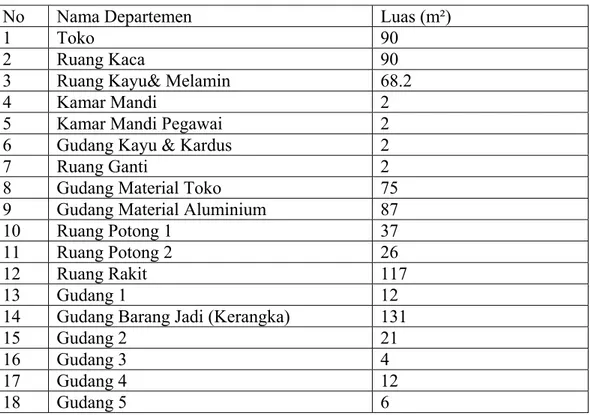

Data-data yang telah diperoleh adalah data penggolongan produk jadi berdasar pada alur proses produksi yang selama ini terjadi, data luas tiap-tiap bagian dapat dilihat pada Tabel 4.2. Data unit load tiap-tiap proses dapat dilihat pada Tabel 4.3.

Tabel 4.2. Data Luas Tiap-tiap Bagian Departemen

No Nama Departemen Luas (m²)

1 Toko 90

2 Ruang Kaca 90

3 Ruang Kayu& Melamin 68.2

4 Kamar Mandi 2

5 Kamar Mandi Pegawai 2

6 Gudang Kayu & Kardus 2

7 Ruang Ganti 2

8 Gudang Material Toko 75

9 Gudang Material Aluminium 87

10 Ruang Potong 1 37

11 Ruang Potong 2 26

12 Ruang Rakit 117

13 Gudang 1 12

14 Gudang Barang Jadi (Kerangka) 131

15 Gudang 2 21

16 Gudang 3 4

17 Gudang 4 12

18 Gudang 5 6

Tabel 4.3. Unit Load Tiap-tiap Proses Produksi

No Nama Proses Produksi Unit Load (2 bulan)

1 Lemari 100

2 Setengah Lemari 60

3 Rak 15

Data lain yang telah diperoleh adalah diketahui adanya ketidakteraturan penempatan material-material aluminium sisa. Aluminium sisa tersebut dicampur jenis serta ukurannya, sehingga menyulitkan peletakan dan pencarian. Pada layout awal dapat diketahui adanya ketidakteraturan alur kerja dan penempatan tiap-tiap bagian departemen menyebar letaknya. Hal ini tentunya dapat menambah waktu kerja pekerjanya dalam melakukan tiap aktivitas.

Hasil dari olahan dan analisa data ini ada dua macam, yaitu:

a. Metode kuantitatif, hasil pengolahan ini dilakukan oleh software sehingga dapat diketahui nilai partition score dari layout awal adalah 0.51 sedangkan dari layout yang telah diolah software adalah 1.00. Hal ini berarti bahwa layout yang diusulkan adalah layout yang terbaik karena partition score-nya lebih tinggi. Hasil olahan software untuk partition score dari layout awalnya dapat dilihat pada Lampiran 2. Hasil olahan software untuk partition score dari layout yang diolah setelah di-fixed-kan bagian yang tidak mungkin dipindah ini, dapat dilihat pada Lampiran 3. Penetapan bagian-bagian ini didasari pada ARC yang telah dibuat oleh software tersebut (dapat dilihat pada Lampiran 4) dan pada fasilitas tetap yang tidak bisa dipindah serta layout yang telah dibuat software itu sendiri. Dari sana dapat dilihat hubungan yang seharusnya didekatkan.

b. Metode kualitatif, hal ini dilakukan secara manual sehingga dapat dilihat alur kerja dari proses produksinya. Alur kerja yang awal dapat dilihat pada Lampiran 5. Sedangkan alur kerja yang telah diolah oleh software Blocplan dapat dilihat pada Lampiran 6. Dari sana dapat dianalisa bahwa selama ini alur kerja yang ada terlalu menghabiskan waktu. Acuan yang tepat untuk alur kerja layout adalah alur kerja layout yang telah diusulkan karena layout tersebut telah disusun mengikuti alur kerja yang selama ini dilakukan. Hal ini dapat dilihat pada hasil yang telah diolah terdapat alur dan frekuensi perpindahan

yang lebih singkat dari alur sebelumnya. Alur kerja layout awal untuk proses lemari, proses ½ lemari dan rak dapat dilihat bahwa perlu melewati beberapa proses yang mana masing-masing terdiri dari 9, 8, 7 departemen. Sedangkan untuk alur kerja layout usulan untuk proses lemari, proses ½ lemari dan rak dapat dilihat bahwa perlu melewati beberapa proses yang mana masing- masing terdiri dari 6, 7, 6 departemen.

Dari kedua metode tersebut dapat diperoleh suatu rancangan layout baru yang berupa layout usulan yang mana layout usulan mempunyai partition score sempurna (1.00). Bila dilihat dari sisi alur kerja pada layout usulan terdapat pengurangan jarak yang ditempuh daripada alur kerja itu sendiri sehingga dapat mengurangi waktu yang dibutuhkan untuk berpindah dari satu departemen ke departemen lain.

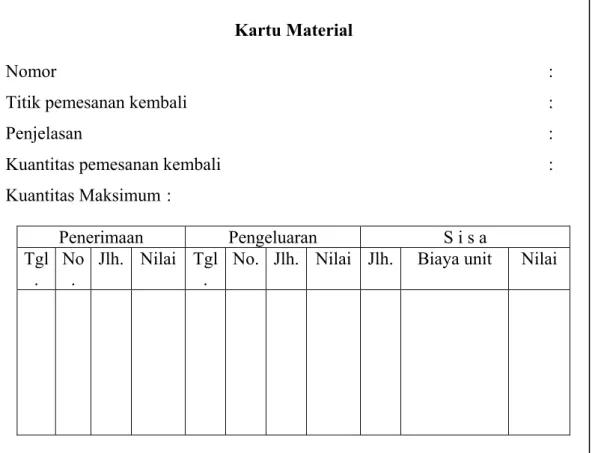

4.2. Pengaturan dan Pencatatan Logistik

Kondisi awal tersebut dapat dilihat pada keterangan di atas yang mana telah disebutkan bahwa tidak ada pengaturan dan pemberian tanggung jawab pada masing-masing pekerja. Pencatatan logistiknya-pun tercampur antar toko dan bagian produksi, hingga dalam melakukan stok barang terjadi kesulitan dalam pemilahan material yang mana yang digunakan untuk keperluan toko dan keperluan produksi. Sedangkan usulan yang akan dibuat ini digunakan untuk memilah dan mengetahui jumlah material yang digunakan untuk bagian produksi dan toko. Rancangan usulan tersebut dapat dilihat pada gambar di halaman selanjutnya.

Kartu Material

Nomor :

Titik pemesanan kembali :

Penjelasan :

Kuantitas pemesanan kembali :

Kuantitas Maksimum :

Penerimaan Pengeluaran S i s a

Tgl .

No .

Jlh. Nilai Tgl .

No. Jlh. Nilai Jlh. Biaya unit Nilai

Gambar 4.1. Kartu Material

Dari gambar diatas tertera titik pemesanan kembali, yang mana digunakan untuk menjadwalkan pemesanan material hingga material tersebut tetap terkontrol dan tidak kehabisan stok. Tertera juga kuantitas pemesanan kembali dan kuantitas maksimumnya, hingga dari sana tidak akan terjadi kekurangan dan kelebihan atau penimbunan stok. Pada kolom-kolom di atas juga tertera penerimaan, pengeluaran, dan sisa. Pada masing-masing kolom tersebut juga tertera tanggal, no, jumlah, dan nilai dari material tersebut. Hal itu semua digunakan untuk memeriksa apakah barang tersebut sesuai dengan keinginan atau tidak.

PT No. Urut : 9091

Permintaan Pembelian Tgl

……….

Kepada Yth.

Bagian Pembelian

Harap dapat diadakan bahan-bahan sebagai berikut dan diserahkan tanggal : ………

Jumlah Nomor/Jenis/No. Penjelasan Harga/Unit Jumlah

Budget Control :

1. Anggaran Rp

2. Telah terpakai Rp Petugas

- s/d bulan lalu Rp Gudang :

- permintaan Rp

–––––––––––––

Jumlah Rp Kepala

––––––––––––– Gudang :

Saldo Rp

Gambar 4.2. Form Permintaan Pembelian

Pada kolom-kolom form permintaan pembelian di atas tertera jumlah (kuantitas), no/jenis, harga /unit, jumlah (harga), yang mana masing-masing kolom tersebut digunakan untuk mengevaluasi dan mengontrol kuantitas material yang ada di gudang.

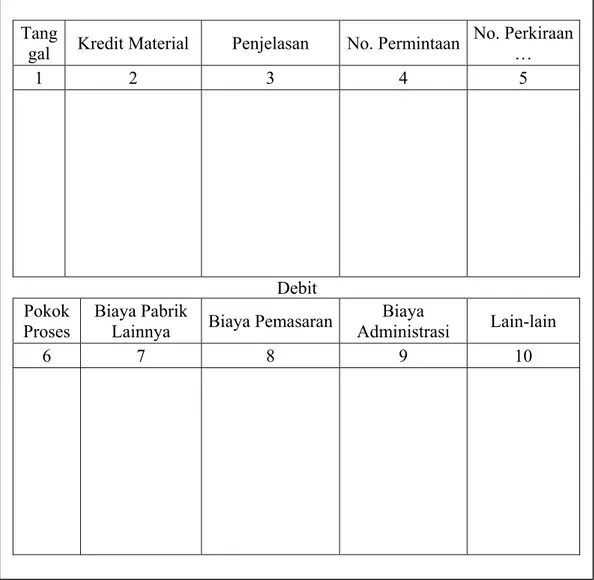

Tang

gal Kredit Material Penjelasan No. Permintaan No. Perkiraan

…

1 2 3 4 5

Debit Pokok

Proses

Biaya Pabrik

Lainnya Biaya Pemasaran Biaya

Administrasi Lain-lain

6 7 8 9 10

Gambar 4.3. Form Jurnal Permintaan Material

Gambar di atas terdiri dari kolom-kolom yang mana tertera kredit material yang digunakan pekerja atau pihak yang membutuhkan untuk mendapat kekuasaan mengambil jenis-jenis material. Hal ini tentunya harus mendapat persetujuan dari pengawas, hingga pekerja atau pihak yang membutuhkan itu dapat mengambil material yang dibutuhkan tersebut. Pada kolom tersebut juga harus disebutkan pokok prosesnya hingga dapat memudahkan pengontrolan.

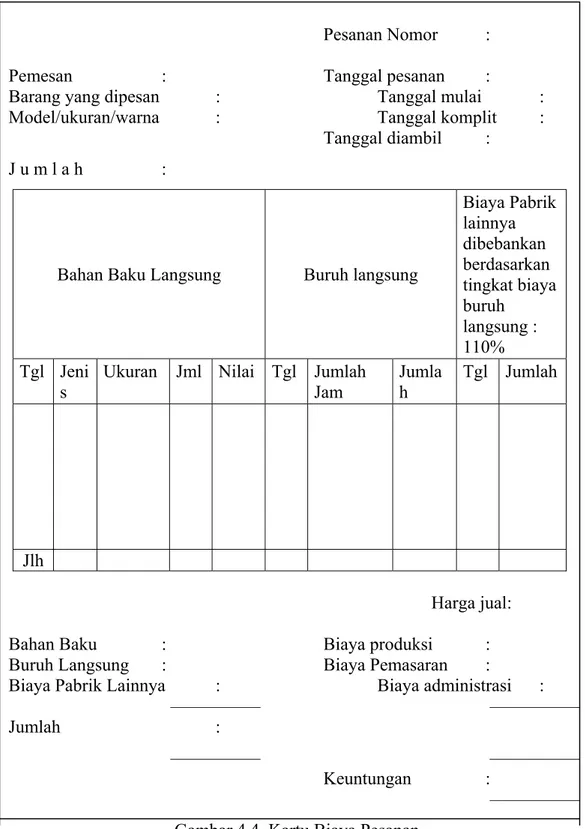

Pesanan Nomor :

Pemesan : Tanggal pesanan :

Barang yang dipesan : Tanggal mulai :

Model/ukuran/warna : Tanggal komplit :

Tanggal diambil :

J u m l a h :

Bahan Baku Langsung Buruh langsung

Biaya Pabrik lainnya dibebankan berdasarkan tingkat biaya buruh

langsung : 110%

Tgl Jeni

s Ukuran Jml Nilai Tgl Jumlah

Jam Jumla

h Tgl Jumlah

Jlh

Harga jual:

Bahan Baku : Biaya produksi :

Buruh Langsung : Biaya Pemasaran :

Biaya Pabrik Lainnya : Biaya administrasi :

–––––––––– ––––––––––

Jumlah :

–––––––––– ––––––––––

Keuntungan :

––––––––––

Gambar 4.4. Kartu Biaya Pesanan

Pada kartu biaya pesanan di atas tertera tanggal pesanan, tanggal dimulai, tanggal komplit, tanggal diambil, yang mana dapat digunakan untuk memenuhi permintaan akan barang pesanan sesuai jadwal yang telah ditentukan. Pada kolom-kolom tersebut juga tertera bahan baku langsung yang digunakan beserta

jenis, ukuran, jumlahnya. Kartu tersebut juga terdapat kolom buruh langsung yang digunakan untuk mengetahui biaya pekerja dalam mengerjakan pesanan tersebut.

Pada kolom buruh langsung tertera tanggal, jumlah jam, jumlah. Terdapat juga kolom biaya pabrik lainnya beserta tanggal dan jumlah dan yang terakhir terdapat biaya-biaya lainnya termasuk biaya pemasaran dan administrasi.

Dasar rancangan yang digunakan dalam pengaturan dan pencatatan logistik, yaitu: rancangan ini dilakukan secara manual dengan membuat suatu catatan seperti forms persediaan-persediaan khususnya aluminium (dapat dilihat pada Gambar 4.1) yang dikeluarkan untuk dipakai bagian produksi dan toko. Hal ini dapat digunakan oleh perusahaan sebagai acuan pencatatan keluar masuk persediaan material tersebut dengan tetap mempertahankan sistem pertukaran material yang telah ada. Form material tersebut dapat memudahkan perusahaan dalam mengeliminir terjadinya kecurangan dalam pemasukan dan pengeluaran material tersebut. Keuntungan lainnya adalah perusahaan dapat menjadwalkan pemesanan materialnya serta jumlah material yang akan dipesan sehingga menghindari kekurangan dan penumpukan stock material yang ada. Dalam hal ini yang bertugas mencatat form material adalah orang yang terpilih oleh pihak manajemen tentunya dari pekerja wanita di toko yang sudah terbiasa dengan adanya pencatatan. Hal ini didasari oleh fakta bahwa rata-rata produktif pekerja bagian toko adalah 81%, maka dari sana pekerjaan mereka dapat ditambah 14%

untuk menangani masalah pencatatan kartu material.

Dasar rancangan dari pembuatan form permintaan pembelian material ini (dapat dilihat pada Gambar 4.2) dapat digunakan perusahaan sebagai acuan permintaan pembelian material khususnya aluminium yang hampir habis stock- nya. Wewenang ini dapat diserahkan pada orang yang dipercaya untuk mengontrol material tersebut. Form permintaan pembelian tersebut dapat memudahkan perusahaan untuk mengatur serta mengontrol material-material yang hampir habis digunakan, sehingga menghindari terjadinya kekurangan dan penumpukan stock yang ada. Dalam hal ini yang bertugas mencatat form permintaan pembelian material adalah orang yang terpilih oleh pihak manajemen tentunya dari pekerja wanita di toko yang sudah terbiasa dengan adanya pencatatan. Hal ini didasari oleh fakta bahwa rata-rata produktif pekerja bagian

toko adalah 81%, maka dari sana pekerjaan mereka dapat ditambah 14% untuk menangani masalah pencatatan form permintaan pembelian material.

Sedangkan dasar rancangan formulir jurnal permintaan material aluminium (dapat dilihat pada Gambar 4.3) dapat digunakan sebagai acuan perusahaan dalam penyerahan material kepada pihak yang berwenang untuk menerimanya atau memang memerlukannya. Wewenang ini dapat diserahkan pada orang yang dipercaya untuk mengawasi gudang material tersebut. Formulir tersebut berguna untuk menghindari segala bentuk kecurangan yang mungkin terjadi. Dalam hal ini yang bertugas mencatat form jurnal permintaan material adalah tiap-tiap pekerja bagian produksi tersebut itu sendiri. Hal ini didasari oleh fakta bahwa rata-rata produktif pekerja bagian produksi adalah 83%, maka dari sana pekerjaan mereka dapat ditambah 3,6% untuk menangani masalah pencatatan form jurnal permintaan material.

Dasar rancangan form biaya pesanan (dapat dilihat pada Gambar 4.4) yang mana dapat digunakan perusahaan dalam memilah dan mengontrol produk pesanan. Dapat diketahui pula bahan baku yang digunakan beserta ukuran tiap- tiap materialnya. Keuntungan yang lain adalah dengan form ini perusahaan dapat menjadwalkan pengerjaan produk pesanannya dari tanggal pesanan hingga diambil, tentunya dari sana dapat mengeliminir keterlambatan produksi yang selama ini terjadi. Hal ini semua dilakukan untuk menunjang penyelesaian masalah yang terjadi di perusahaan tersebut saat ini. Dalam hal ini yang bertugas mengatur dan mencatat form biaya pesanan adalah pihak manajemen itu sendiri.

Data yang telah diperoleh selama ini adalah diketahuinya sistem pencatatan material selama ini tercampur antara keperluan toko dan keperluan produksi hingga sulit membedakan mana yang digunakan untuk keperluan produksi atau sebaliknya. Cara kerja mereka selama ini terkesan tidak efisien karena segala sesuatunya terlihat tidak tertib, kacau, dan banyak terjadi kelupaan.

Hasil dari olahan rancangan dapat dilihat pada hasil form-form yang telah dibuat di atas. Form tersebut terdiri dari kartu material (dapat dilihat pada Gambar 4.1), formulir permintaan pembelian material (dapat dilihat pada Gambar 4.2), formulir jurnal permintaan material (dapat dilihat pada Gambar 4.3), dan kartu biaya pesanan (dapat dilihat pada Gambar 4.4).

Semua hal diatas tentunya diharapkan adanya efisiensi dalam berpikir karena usulan yang telah diberikan dapat dimanfaatkan untuk mengontrol material khususnya aluminium dan menghindari segala bentuk kecurangan. Keuntungan adanya kartu material adalah tidak menghabiskan waktu untuk memikirkan material mana yang keluar atau masuk untuk kepentingan toko dan produksi.

Kartu material yang telah dibuat dapat digunakan untuk memilah kepentingan produksi dan toko. Formulir permintaan pembelian dapat digunakan untuk menjadwalkan kapan material tersebut harus dibeli sehingga tidak menghabiskan waktu untuk memikirkan material-material apa saja yang harus dbeli. Formulir jurnal permintaan material dapat digunakan untuk mengatur dan mengontrol keluar masuknya material hingga dapat menghindari segala bentuk kecurangan.

Sedangkan formulir biaya pesanan dapat digunakan untuk menjadwalkan kapan produk harus dibuat serta kapan produk tersebut harus jadi, yang mana tentunya akan mengurangi keterlambatan order. Keuntungan yang lain adalah menambah efisiensi dalam berpikir dan mengurangi kesalahan yang terjadi karena adanya cara berpikir yang sistematis.

4.3. Pengukuran Waktu Produktif untuk Masing-masing Pekerja

Kondisi awal dari perusahaan itu sendiri menurut wawancara dan pengamatan yang dilakukan adalah banyaknya allowance yang terjadi pada para pekerjanya tiap melakukan aktivitas. Sedangkan pada kondisi sekarang diharapkan adanya suatu penyelesaian masalah yang dapat mengeliminir terjadinya allowance tersebut. Pengukuran produktivitas sesungguhnya pada masing-masing pekerja dapat digunakan untuk mengetahui masalah-masalah apa yang sebenarnya terjadi, hingga dari sana dapat ditemukan solusi yang sesuai.

Adapun langkah-langkah yang harus dilakukan sebagai dasar rancangan dari pengukuran waktu produktif tiap-pekerja dapat dilihat pada Bab 3 bagian 3.3.2.

Data-data yang diperoleh pada pengamatan awal dapat diketahui bahwa yang paling sering terjadi dalam mengobrol dan sering memperlambat pekerjaan, misal dalam memulai pekerjaannya banyak yang tidak on time. Sebelum data-data tersebut diolah maka perlu dilakukan pemilahan tiap-tiap aktivitas untuk semua pekerja. Pemilahan tiap-tiap aktivitas tersebut adalah jenis-jenis kegiatan yang

produktif, kegiatan lainnya, allowance diijinkan, serta allowance tidak diijinkan.

Penentuan kegiatan-kegiatan di atas perlu dilakukan dengan tujuan untuk memudahkan perhitungan serta penganalisaannya. Penentuan atau pembedaan kegiatan-kegiatan yang produktif, kegiatan lainnya dan allowance yang diijinkan serta allowance yang tidak diijinkan beserta alasannya, adalah sebagai berikut:

a. Kegiatan-kegiatan produktif

• Pengambilan material

• Pengukuran material

• Mencari potongan material

• Mengambil peralatan

• Pengukuran aluminium

• Pemotongan aluminium

• Pengerolan aluminium

• Pengeboran

• Penyekrupan

• Perakitan kayu (ambil, cari, ukur, potong, pasang)

• Perakitan melamin (ambil, cari, ukur, potong, pasang)

• Perakitan kaca (ambil, cari, ukur, potong, pasang)

• Perakitan pelengkap (ambil, cari, ukur, potong, pasang)

• Lain-lain

Alasan: Kegiatan-kegiatan di atas digolongkan sebagai kegiatan yang produktif, karena semua kegiatan tersebut pada aktivitas lain-lain diatas dapat diisi dengan kegiatan-kegiatan yang menunjang kepentingan perusahaan.

Aktivitas lain-lain ini dapat dibagi dua yaitu: a) Aktivitas lain-lain yang tidak termasuk sebagai penunjang dalam job description atau proses produksi yang telah ditetapkan, hingga dalam perhitungan waktu produktif aktivitas lain-lain ini tidak termasuk dalam perhitungan. b) Aktivitas lain-lain yang termasuk sebagai penunjang dalam job description atau proses produksi yang telah ditetapkan, hingga dalam perhitungan waktu produktif aktivitas lain-lain ini termasuk dalam perhitungan.

b. Kegiatan lainnya

• Lain-lain

Alasan: Pada aktivitas lain-lain di atas dapat diisi dengan kegiatan-kegiatan yang tidak menunjang kepentingan perusahaan dan tidak ada dalam job description yang telah ditetapkan. Hingga dalam perhitungan waktu produktif aktivitas lain-lain ini tidak termasuk dalam perhitungan.

c. Allowance diijinkan

• Personal

• Fatique

• Delay

Alasan: Pada aktivitas-aktivitas di atas dapat digolongkan sebagai allowance.

Dimana allowance disini adalah kegiatan yang diperlukan oleh pekerja untuk memenuhi kebutuhan pribadinya. Contoh yang termasuk kebutuhan didalam kegiatan personal adalah pergi ke toilet, ganti baju, sembahyang, membenahi rambut. Kegiatan-kegiatan yang termasuk fatique adalah menguap, berdiri sambil melemaskan pinggang, melemaskan badan, melemaskan leher, melemaskan kaki, melihat sekeliling, melap keringat, membetulkan tempat duduk, istirahat, tidur. Kegiatan-kegiatan yang termasuk delay adalah: a) mengobrol dikatakan delay apabila pekerja tampak mengobrol dengan sesama pekerja dan menghentikan pekerjaannya. b) mengatur sisa bahan dikatakan delay apabila pekerja menghentikan pekerjaannya karena pekerja membereskan atau menata sisa bahan baik aluminium, kayu, melamin, kaca yang menghalangi proses pekerjaannya. c) membetukan letak bahan dikatakan delay karena pekerja menghentikan pekerjaannya karena pekerja sedang membetulkan letak bahan yang dimana bahan tersebut akan dilakukan proses pengerjaan. d) pengarahan dikatakan delay karena diperuntukan untuk kepentingan pekerja juga.

d. Allowance tidak diijinkan

• Lain-lain

Alasan: Pada aktivitas lain-lain di atas dapat diisi kegiatan-kegiatan yang digunakan pekerja untuk memenuhi kebutuhan pribadinya, tetapi hal ini tidak diijinkan perusahaan. Contohnya meninggalkan tempat belum waktunya dan sengaja memperlambat waktu kerja dengan molor atau malas-malasan misalnya.

Data lain yang telah diperoleh selama ini adalah data bilangan random yang telah diolah dengan software dapat dilihat pada Lampiran 7. Data desain pengukuran work sampling untuk tiap-tiap pekerja setiap harinya dapat dilihat pada Lampiran 8.

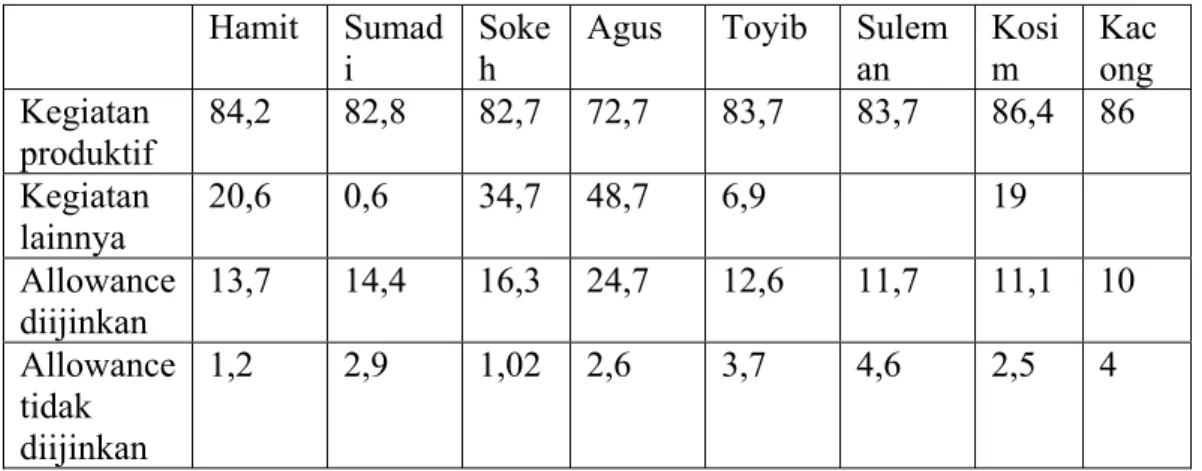

Hasil olahan dan analisa data pengukuran waktu produktif untuk masing- masing pekerja ini dibedakan atas dua macam, yaitu analisa data kuantitatif dan analisa data kualitatif.

Analisa data kuantitatif akan dibahas berikut ini:

Pengolahan data pengukuran waktu produktif tiap-tiap pekerja dan tiap aktivitas bagian produksi. Pengolahan data dilakukan dengan menggunakan rumus:

(Jumlah aktivitas yang terjadi pada tiap job pada tiap pekerja / Total kegiatan yang diamati)X100%. Data-data tiap-tiap pekerja secara keseluruhan dari semua aktivitas ini dapat dilihat pada Tabel 4.4 di bawah ini.

Tabel 4.4. Hasil Pengolahan Aktivitas Tiap-tiap Pekerja (%) Aktivitas * Ham

it

Sum adi

Sokeh Agu s

Toyi b

Sule man

Kosim Kacon g

1 2,6 1,3 2,8 3,1 3,7

2 1,1 1,5 0,9

3 0,3 0,6 0,6 2

4 1,1 0,6 0,6 5,6

5 0,4 11,2 3,9 8,3 18,3 10,5 4

6 1,9

7 7,2 22,7 16,9 25,2 20 16,05 20

8 18,3 37,4 7,1 6,5 42,6 36,9 32,7 42

9 7,6 2,3 12,2

10 2,9 4,1 0,3 2

11 43,5 55,1 44,2 1,5 6,2

12 4,3 4,02 4,1 0,6 3,1 9,3 16

Total produktif 84,2 82,8 82,7 72,7 83,7 83,7 86,4 86

13 20,6 0,6 34,7 48,7 6,9 19

14 3,2 5,4 2,1 6,5 3,4 3,1 3,1 2

15 3,2 5,2 4,1 3,9 5,2 5,4 4,3 4

16 7,2 3,7 10,2 14,3 3,99 3,1 3,7 4

17 2,2 2,9 1,02 2,6 3,7 4,6 1,2 4

Total allowance 15.8 17.2 17,3 27,3 16,3 16,3 13,6 14 Total prod+all 100 100 100 100 100 100 100 100

Keterangan aktivitas *:

1 Mengambil material 2 Mencari material 3 Mengambil peralatan 4 Pengukuran aluminium 5 Pemotongan aluminium 6 Pengerolan

7 Pengeboran 8 Penyekrupan 9 Perakitan kayu 10 Perakitan melamin 11 Perakitan kaca 12 Perakitan pelengkap 13 Aktivitas lain-lain 14 Personal

15 Fatique 16 Delay

17 Lain-lain yang tidak diijinkan

Dari Tabel 4.4 di atas maka dapat diketahui produktivitas masing-masing tiap pekerjanya itu sendiri serta aktivitas sebenarnya yang dilakukan masing-masing pekerja. Contoh: Agus, produktivitasnya paling rendah tetapi bila dilihat lagi ternyata yang menyebabkan produktivitasnya rendah karena banyaknya kegiatan lainnya yang dilakukan. Kegiatan lainnya adalah untuk kepentingan toko dan keperluan angkut misalnya.

Hasil pengolahan di bawah ini yang tertera pada tabel 4.5 yang mana mengenai prosentase kegiatan tidak produktif tiap-tiap pekerjanya dilakukan dengan menggunakan rumus (3.1) yang telah dibahas pada Bab 3 bagian 3.3.3.

Dari sana dapat diketahui bahwa hampir semua pekerja yang diamati tersebut kurang produktif. Hasil pengolahan data di atas dapat digunakan sebagai pertimbangan pihak perusahaan mengenai para pekerjanya saat ini.

Tabel 4.5. Hasil Penggolongan Aktivitas Tiap-tiap Pekerja (%)

Hamit Sumad

i

Soke h

Agus Toyib Sulem an

Kosi m

Kac ong Kegiatan

produktif

84,2 82,8 82,7 72,7 83,7 83,7 86,4 86 Kegiatan

lainnya

20,6 0,6 34,7 48,7 6,9 19

Allowance diijinkan

13,7 14,4 16,3 24,7 12,6 11,7 11,1 10 Allowance

tidak diijinkan

1,2 2,9 1,02 2,6 3,7 4,6 2,5 4

Pengolahan data pengukuran waktu aktivitas lainnya pada tiap-tiap pekerja bagian produksi dapat dilihat pada Tabel 4.5 di atas. Pengolahan data dilakukan dengan menggunakan rumus (3.2) yang telah dibahas pada Bab 3 bagian 3.3.3.

Data-data hasil penggolongan atau pengelompokkan tiap-tiap pekerja secara keseluruhan dapat dilihat pada Tabel 4.5 di atas.

Pengolahan data pengukuran allowance yang diijinkan untuk tiap-tiap pekerja pada bagian produksi. Pengolahan data dilakukan dengan menggunakan rumus (3.3) yang telah dibahas pada Bab 3 bagian 3.3.3. Data-data allowance diijinkan secara keseluruhan dari semua pekerja dapat dilihat pada Tabel 4.5 di atas. Dari hasil olah data yang tertera pada Tabel 4.5 di atas dapat diketahui bahwa tiap-tiap pekerja melakukan allowance yang hampir sama.

Pengolahan data pengukuran allowance yang tidak diijinkan untuk tiap- tiap pekerja bagian produksi. Pengolahan data dengan menggunakan rumus (3.4) yang telah dibahas pada Bab 3 bagian 3.3.3. Data-data allowance tidak diijinkan secara keseluruhan dari semua pekerja dapat dilihat pada Tabel 4.5 di atas. Dari hasil olah data yang tertera pada Tabel 4.5 di atas dapat diketahui bahwa tiap-tiap pekerja melakukan allowance yang hampir sama.

Pengolahan data pengukuran waktu produktif secara keseluruhan (dalam 14 hari). Data-data secara keseluruhan dari semua aktivitas pada hari jumat

hingga senin ini dapat dilihat pada Lampiran 8. Berikut ini akan diperlihatkan pengolahan data dengan menggunakan rumus (3.5) yang telah dibahas pada Bab 3 bagian 3.3.3. Pada hari Jumat, 31 Oktober 2003 hingga Jumat, 21 November 2003 pada lantai 1 dan 2. Jumlah aktivitas produktif dalam 14 hari pada lantai 1 dan 2 adalah 1408. Sedangkan total kegiatan yang diamati pada hari tersebut adalah 1689. Jadi prosentase waktu produktif = 1408 / 1689 x 100% = 83%.

Perhitungan derajat ketelitian dari pengamatan yang diperoleh. Berbagai macam perhitungan seperti contoh-contoh di atas telah dilakukan, maka perhitungan derajat ketelitian ini perlu dilakukan untuk melihat seberapa besar ketelitian dari hasil pengukuran tersebut. Dalam melakukan perhitungan derajat ketelitian ini digunakan tingkat kepercayaan sebesar 95% dimana memuat nilai k

= 1.96. Melalui rumus (2.1) yang telah dibahas pada Bab 2 bagian 2.2. dan Bab 3 bagian 3.3.3. sebelumnya, maka diperoleh hasil seperti di bawah ini.

s. = k √ p (1-p) = 1,96 √0,83 (1-0,83) = 0,0179 = 1,79%

N΄ 1689

Dari hasil analisa data kuantitatif ini dapat diketahui bahwa hasil yang diperoleh tersebut sesuai dengan hasil pengamatan pada tiap-tiap pekerja bagian produksi selama ini yaitu kurang produktif.

Analisa data kualitatif mencakup berbagai hal serta dapat ditinjau dari berbagai aspek yang ada. Hal-hal yang dapat ditinjau dalam pengukuran produktivitas para pekerja ini meliputi:

Pengamatan aktivitas-aktivitas tiap pekerja bagian proses produksi.

Selama pengamatan yang telah dilakukan dalam 14 hari tersebut (lihat Lampiran 8) dan setelah dilaksanakan pengolahan data (lihat Tabel 4.4), dapat dianalisa sebagai berikut:

1. Beberapa aktivitas yang selalu terjadi setiap harinya pada tiap-tiap pekerja, aktivitas-aktivitas tersebut dapat dilihat pada data-data yang telah diperoleh sebelumnya. Dari kegiatan-kegiatan yang sering terjadi ini, dapat dilihat bahwa dari kegiatan produktif yang memakan waktu cukup banyak dalam 14 hari pengukuran dari jumlah total pengamatan. Melalui hasil pengamatan selama 14 hari ini, aktivitas pekerjanya tidak terlalu banyak karena akan libur hari raya sehingga order-nya pun dikurangi. Penelitian berlangsung dalam

bulan puasa sehingga sebagian pekerjanya ada yang tidak masuk, dan ada sebagian pekerja yang kerja di luar. Dengan demikian ada bagian pekerjaannya yang tidak bisa diamati secara kontinu. Dalam waktu satu bulan ini ada pemindahan letak tokonya dan akan ditambah fasilitas lainnya hingga banyak pekerja yang juga mengerjakan pekerjaan yang bukan pekerjaannya.

Sekitar dua bulan sebelum pengamatan dilakukan, diketahui bahwa banyak pekerja yang sering ngobrol dan sengaja melambatkan pekerjaannya. Selama pengawasan atau selama pengamatan berlangsung banyak pekerja yang berusaha mengurangi aktivitasnya yang tidak produktif, misal ngobrol. Hal ini dikarenakan sistem dari perusahaan tersebut adalah harian dan walaupun borongan pun semuanya itu didasarkan pada lamanya waktu pekerjaan. Hal ini juga berarti semakin lama waktu untuk mengerjakan maka upah yang mereka terima semakin banyak. Data pengambilan material terkesan sedikit karena pada hari-hari tersebut banyak yang sudah menerima order sebelumnya.

Maksudnya di sini adalah misalnya pekerja A menerima order membuat estalase 10 buah, maka yang dilakukan setelah menerima order tersebut adalah mengambil material dengan menyesuaikan banyaknya order. Sesudah mengambil semua materialnya dengan kira-kira setelah itu baru mulai mengerjakan proses selanjutnya, tetapi jika pengambilan material tersebut tidak sesuai perkiraan maka pekerja tersebut akan mengambil material lagi.

Sedangkan untuk pengamatan aktivitas mencari material dapat dilihat sangat jarang karena masing-masing pekerja masih mempunyai banyak aluminium lonjoran yang dapat digunakan dan belum membutuhkan. Hal tersebut disebabkan karena hampir semua pekerja pada saat pengamatan banyak yang melakukan pekerjaan produk standar, yang mana untuk produk standar sering tidak memerlukan material sisa potongan. Bila dilihat dilihat dari allowance diijinkan untuk masing-masing pekerja dapat diketahui bahwa allowance yang paling tinggi dan yang paling sering dilakukan tiap pekerja adalah delay dan fatique.

2. Beberapa jenis aktivitas yang tidak terjadi atau tidak dilakukan. Pada pengamatan kurang lebih satu bulan selama 14 hari tersebut tentunya ada beberapa aktivitas yang tidak terjadi. Hal ini disebabkan oleh beberapa faktor

seperti waktu pengambilan data tersebut hanya dilakukan dalam bentuk random sehingga kemungkinan tidak terlihat pada lembar pengamatan walaupun aktivitas tersebut sebenarnya terjadi. Namun yang perlu diperhatikan pula adalah walaupun beberapa jenis aktivitas tersebut jarang terjadi, hal ini bukan berarti aktivitas-aktivitas tersebut jarang dilakukan. Hal ini disebabkan oleh karena perusahaan dalam memproduksi produknya berdasarkan barang yang akan habis serta tergantung customer pesan atau tidak. Sebagai contoh mari kita lihat aktivitas berikut ini:

• Pengerolan

Aktivitas ini tampak jarang sekali dilakukan, karena pada saat dilakukan pengamatan perusahaan belum memproduksi produk yang memerlukan aktivitas tersebut. Perusahaan juga belum mempunyai pesanan yang memerlukan aktivitas demikian.

3. Beberapa aktivitas lain yang perlu diperhatikan. Selama pengamatan, dapat diketahui bahwa banyak pekerja di lantai 1 yang melakukan aktivitas sampingan lainnya, seperti angkut barang-barang misalnya yang antara lain untuk kepentingan toko. Hal ini perlu diperhatikan penetapannnya dalam menentukan pekerja yang memang digunakan tenaganya untuk membantu kepentingan toko. Pada kenyataannya dapat dilihat banyak pekerjaan yang tidak terselesaikan tepat waktu.

4. Hal-hal selama pengamatan yang perlu diperhatikan. Selama pengamatan, pekerja banyak yang memperlambat waktunya saat perpindahan tiap bagian, yaitu dengan ngobrol serta berdiam diri di suatu tempat yang dilewati dan melihat ke sekeliling. Oleh karena itu, semua hal di atas dapat menjadi masukan bagi pihak perusahaan untuk mengurangi frekuensi perpindahan tersebut dengan memperpendek jarak tiap bagian.

Analisa waktu produktif tiap-tiap pekerja. Berdasarkan hasil pengolahan data waktu produktif per hari di atas didapatkan hasil bahwa waktu produktif dalam 14 hari pengamatan yang selama ini dijalani hanya berkisar 83% dengan ketelitian sebesar 1,79%. Dengan demikian sisanya 17% adalah kegiatan yang tidak produktif, allowance diijinkan, serta allowance yang tidak diijinkan selama ini. Jika dilihat keefektifan pekerjanya maka allowance yang diberikan terlalu

banyak, karena allowance normal berdasar pekerjaan yang cukup berat dan kondisi kerja yang tidak enak maka yang diperbolehkan sekitar 10-15%. Selain jam istirahat normalnya 1 jam masih ada allowance 0,5 jam diawal aktivitas kerja untuk mengantisipasi keterlambatan pekerja. Hal ini mencakup kedatangan pekerja sampai benar-benar memulai pekerjaannya. Khusus hari jumat, jam istirahatnya ditambah 1 jam untuk menunaikan ibadah menurut kepercayaan yang dianut pekerjanya. Bila dilihat dari tabel 4.5 di atas maka dapat diketahui bahwa hampir semua pekerja di perusahaan tersebut dapat dikatakan kurang produktif, karena sebagian dari mereka banyak melakukan allowance, entah itu disengaja atau tidak.

Analisa terhadap hal-hal yang mengganggu pelaksanaan tiap aktivitas pekerja. Analisa ini dilakukan melalui deskripsi pada tiap aktivitas yang terjadi (dapat dilihat pada Lampiran 8). Penjelasan kegiatan pada tiap aktivitas pekerja ini digunakan untuk mengetahui bagaimana cara kerja pekerja dalam melakukan kegiatan-kegiatan tersebut. Dalam hal ini, kegiatan yang akan dideskripsikan adalah kegiatan yang terjadi selama pengamatan. Perinciannya adalah sebagai berikut:

a. Pengambilan material aluminium. Kegiatan ini umumnya dilakukan pertama kali oleh pekerja setelah dapat order. Selama pengamatan yang dilakukan dapat diketahui bahwa pekerja memanfaatkan proses ini sebagai sarana untuk ngobrol dengan sesama pekerja yang dilewatinya. Pekerja terlihat sengaja memperlambat waktunya dengan berlama-lama waktu berjalannya.

Penyebabnya: jarak antara tempat order dan gudang jauh. Jarak gudang material aluminium dengan tempat yang dituju jauh karena harus naik lantai dua untuk proses selanjutnya. Alternatif solusi: untuk mengurangi terjadinya keterlambatan diatas dan mencegah terjadinya ngobrol dengan sesama pekerja. Hal tersebut di atas telah diselesaikan dengan membenahi layout fasilitas yang ada yang telah dibuat pada Bab 4.1.

b. Pencarian material aluminium potongan. Kegiatan ini pada umumnya dilakukan jika material yang diambil di awal proses mengalami kehabisan atau kekurangan material. Hal ini dapat dilakukan dengan mencari potongan material aluminium yang telah ada pada tempat yang telah disediakan.

Walaupun tempat potongan material dengan proses yang sedang dilakukan atau selanjutnya berdekatan tetapi tetap saja memakan waktu lama. Hal ini disebabkan penempatan potongan tersebut berserakan dan berantakan tidak diatur. Ketidakteraturan potongan tersebut juga menyebabkan pegawai menjadi malas untuk mencari material potongan tersebut dan lebih baik mencari batangan yang utuh walaupun jauh tetapi lebih mudah mencarinya.

Penyebabnya: setelah selesai memotong para pekerja menempatkan potongan materialnya secara menumpuk atau asal saja hal ini disebabkan juga karena kurang adanya rak-rak tempat potongan yang sesuai jenis dan ukuran.

Alternatif solusi: untuk mengurangi waktu lama pencarian material potongan dan mengatasi adanya perpindahan tempat yang memakan waktu yang cukup lama, maka perlu diberikan suatu alternatif. Alternatif tersebut yaitu dengan membuatkan suatu rak-rak yang diurutkan sesuai dengan jenis dan ukurannya, hingga memudahkan pekerja untuk mencari dan menaruh kembali sisa- sisa potongan. Alternatif di atas akan diselesaikan pada bab 4.4.

c. Pengambilan peralatan dan pelengkap. Kegiatan ini pada umumnya dilakukan di awal order tetapi kalau kurang atau kehabisan maka pekerja memintanya di bagian toko, yang mengatur itu semua. Hal ini kalau diamati memang memerlukan waktu yang cukup lama untuk ke bagian toko tetapi setelah cukup lama diamati frekuensi terjadinya pengambilan peralatan dan pelengkap masih dalam batas wajar.

d. Pengukuran aluminium. Kegiatan ini pada umumnya dilakukan setelah material aluminium diambil. Bila diamati hal ini tidak memerlukan waktu yang cukup lama dalam melakukan aktivitas tersebut dan.

e. Pemotongan aluminium. Kegiatan ini dilakukan setelah material aluminium diukur. Pada bagian pemotongan ini setelah diamati ada beberapa fatique dan delay, yang dimana delay disini terjadi karena faktor pekerja yang terkadang mengatur sisa bahan dan membetulkan letak bahan untuk menepatkan pemotongan yang akan dilakukan. Setelah diamati sebagian waktu daripada pekerja itu sendiri dihabiskan untuk memotong aluminium. Penyebabnya:

letak daripada sisa-sisa potongan aluminium tersebut berserakan dan tidak

teratur. Alternatif solusi: seperti yang akan dilakukan pada Bab 4.4, yaitu membuat rak-rak untuk aluminium yang disesuaikan jenis dan ukurannya.

f. Pengerolan aluminium. Kegiatan ini pada umumnya dilakukan setelah material aluminium dipotong. Pada bagian pengerolan ini kurang bisa diamati karena waktu pengamatan yang dilakukan bertepatan pada proses ini tidak diperlukan atau tidak ada order yang memerlukan proses ini.

g. Pengeboran aluminium. Kegiatan ini pada umumnya dilakukan setelah pemotongan aluminium. Pada bagian pengeboran ini setelah diamati ada beberapa fatique dan delay, yang mana terkadang pekerja merasa kesulitan untuk menepatkan pengeboran. Pada bagian ini juga termasuk bagian yang paling lama dikerjakan dalam membuat produk jadi. Penyebabnya: disebabkan oleh karena aluminium yang akan dibor terkadang di daerah yang sangat sempit dan sukar dijangkau dan tempat duduknya tidak nyaman. Bila proses ini dilakukan di lantai 1 maka terkadang pihak perusahaan memanggil mereka untuk keperluan toko dan keperluan mengangkut serta mengirim barang.

Alternatif solusi: yang bisa dilakukan untuk memberi kenyamanan dalam pekerjaan mereka salah satunya adalah tempat duduk mereka disesuaikan tingginya dan diberi bantalan kursi. Bila mereka di lantai satu untuk mengatasi keterlambatan pekerjaan mereka yaitu dengan mengatur dan menjadwalkan siapa saja yang bertugas untuk membantu keperluan angkut serta toko.

h. Penyekrupan aluminium. Kegiatan ini dilakukan setelah pengeboran aluminium dilakukan. Pada bagian penyekrupan aluminium ini setelah diamati ada beberapa fatique dan delay, yang mana terkadang pekerja merasa kesulitan untuk menepatkan penyekrupan. Pada bagian ini merupakan bagian yang paling lama dikerjakan dalam membuat produk jadi. Penyebabnya:

disebabkan oleh karena aluminium yang akan disekrup terkadang di daerah yang sangat sempit dan sukar dijangkau dan tempat duduknya tidak nyaman.

Bila proses ini dilakukan di lantai 1 maka terkadang berasal pihak perusahaan yang memanggil mereka untuk keperluan toko dan keperluan mengangkut serta kirim barang. Alternatif solusi: yang bisa dilakukan untuk memberi kenyamanan dalam pekerjaan mereka salah satunya adalah tempat duduk mereka disesuaikan tingginya dan diberi bantalan kursi. Bila mereka di lantai

satu untuk mengatasi keterlambatan pekerjaan mereka yaitu dengan mengatur dan menjadwalkan siapa saja yang bertugas untuk membantu keperluan angkut serta toko.

i. Perakitan kayu (ambil, ukur, potong, pasang). Kegiatan ini pada umumnya dilakukan setelah kerangka sementara jadi. Pada hasil pengamatan dapat diketahui bahwa hal ini tidak harus dilakukan karena terkadang ada proses produksi yang tidak memerlukan ini. Hal ini hanya dilakukan untuk membuat sejenis lemari dan setengah lemari saja. Pada perakitan kayu ini biasanya juga terjadi allowance dan terkadang berasal pihak perusahaan yang memanggil mereka untuk keperluan toko dan keperluan mengangkut serta kirim barang.

Aktivitas ini memerlukan waktu yang wajar dan tidak terlalu lama serta tidak terlalu sering terjadi. Penyelesaian masalah di atas adalah dengan mengatur kembali tugas daripada masing-masing pekerja bagian produksi.

j. Perakitan melamin (ambil, ukur, potong, pasang). Kegiatan ini pada umumnya dilakukan setelah kerangka sementara jadi. Pada hasil pengamatan diketahui bahwa hal ini tidak harus dilakukan karena terkadang ada proses produksi yang tidak memerlukan ini. Hal ini hanya dilakukan untuk membuat sejenis lemari dan setengah lemari saja. Pada perakitan melamin ini biasanya juga terjadi allowance dan terkadang berasal dari pihak perusahaan yang memanggil untuk keperluan toko dan keperluan angkut serta kirim barang.

Aktivitas ini memerlukan waktu yang wajar dan tidak terlalu lama serta tidak terlalu sering terjadi. Penyelesaian masalah di atas adalah dengan mengatur kembali tugas daripada masing-masing pekerja bagian produksi.

k. Perakitan kaca (ambil, ukur, potong, pasang). Kegiatan ini pada umumnya dilakukan setelah perakitan kayu dan perakitan melamin. Pada hasil pengamatan diketahui bahwa hal ini tidak harus dilakukan karena terkadang ada proses produksi yang tidak memerlukan ini. Hal ini hanya dilakukan untuk membuat sejenis lemari saja. Pada perakitan kaca ini juga terjadi allowance dan terkadang berasal dari pihak perusahaan yang memanggil pekerja untuk keperluan toko dan keperluan angkut serta kirim barang. Aktivitas ini memerlukan konsentrasi yang tinggi jadi jarang terjadi allowance.

Penyelesaian masalah di atas adalah dengan mengatur kembali tugas daripada masing-masing pekerja bagian produksi.

l. Perakitan pelengkap (ambil, ukur, potong, pasang). Kegiatan ini pada umumnya dilakukan setelah kerangka sementara jadi dan hasilnya kurang memuaskan maka dapat dikerjakan proses yang mendukung produk jadi tersebut. Biasanya hal ini dilakukan setelah melalui perakitan-perakitan yang dilalui dan yang terakhir perlu dilakukan perakitan pelengkap ini sebagai pendukung produk jadinya dan variasinya. Pada perakitan pelengkap ini juga terjadi allowance dan terkadang berasal dari pihak perusahaan yang memanggil untuk keperluan toko dan keperluan angkut serta kirim barang.

Aktivitas ini memerlukan waktu sedikit dan jarang terjadi juga. Penyelesaian masalah di atas adalah dengan mengatur kembali tugas daripada masing- masing pekerja bagian produksi.

m. Lain-lain. Kegiatan-kegiatan ini pada umumnya adalah kegiatan selain job description pada proses produksi yang telah ditetapkan tetapi dianggap produktif tetapi untuk keperluan toko.

Allowance:

n. Personal. Kegiatan ini pada umumnya adalah waktu kelonggaran yang diberikan pekerja untuk keperluan pribadinya. Contohnya: ke toilet, ganti baju. Dengan adanya pengamatan maka dapat diketahui bahwa banyak pekerja yang melakukan aktivitas yaitu: pergi ke toilet.

o. Fatique Kegiatan ini pada umumnya adalah waktu kelonggaran yang diberikan pekerja untuk keperluan pribadinya. Contohnya: menguap, melemaskan otot, tidur. Dengan adanya pengamatan maka dapat diketahui bahwa banyak pekerja yang melakukan aktivitas yaitu: menguap.

p. Delay Kegiatan ini pada umumnya adalah waktu kelonggaran yang diberikan pekerja untuk keperluan pribadinya. Contohnya: mengobrol, mengatur sisa bahan, membetulkan letak bahan. Dengan adanya pengamatan maka dapat diketahui bahwa banyak pekerja yang melakukan aktivitas yaitu: mengobrol.

q. Lain-lain. Kegiatan ini pada umumnya adalah waktu yang tidak diijinkan untuk pekerja melakukan. Contohnya: meninggalkan tempat, sengaja memperlambat waktu yaitu molor, tidak on time. Dengan adanya pengamatan

maka dapat diketahui bahwa banyak pekerja yang melakukan aktivitas yaitu:

meninggalkan tempat.

Wawancara terhadap pihak manajemen ini dilakukan sebagai cross check terhadap pengambilan data pada hari tersebut, apakah data yang telah diambil tersebut sesuai dengan kenyataan yang sebenarnya dan apabila tidak sesuai maka dapat dicari penyebab dari ketidaksesuaian tersebut. Contoh yang dapat diberikan adalah pada 14 kali pengamatan yang memakan waktu sekitar satu bulan tersebut terlihat jarangnya proses pengerolan yang dilakukan. Hasil dari wawancara menyatakan bahwa memang bulan tersebut masih belum ada order yang memerlukan proses pengerolan. Hal tersebut dikarenakan belum adanya pesanan yang memerlukan proses pengerolan tersebut dan barang yang ada di display masih cukup banyak. Contoh yang lain yang sesuai dengan pengamatan adalah pada waktu sekitar satu bulan pengamatan tidak terjadi allowance yang termasuk di dalam fatique yaitu tidak adanya kegiatan minum. Pada kenyataannya sekitar satu bulan yang lalu terlihat banyak pekerja yang menghentikan kegiatannya untuk minum. Hal ini dikarenakan semua pekerjanya sedang berpuasa. Hasil dari wawancara menyatakan bahwa memang bulan tersebut semua pekerjanya sedang berpuasa terutama yang berhubungan dengan proses produksi.

Dari hasil kedua metode diatas maka dapat dibuat suatu usulan rancangan perbaikan produktivitas yang baru yang mana dapat digunakan untuk mengeliminir terjadinya allowances yang selalu terjadi pada masing-masing pekerjanya. Penyelesaian tiap-tiap masalah di atas untuk lebih jelasnya dapat dilihat pada alternatif solusi yang telah dibuat. Hasil pengukuran produktivitas ini dapat digunakan sebagai pertimbangan pihak perusahaan mengenai para pekerjanya saat ini. Semua penyelesaian masalah di atas diharapkan dapat meningkatkan efisiensi waktu.

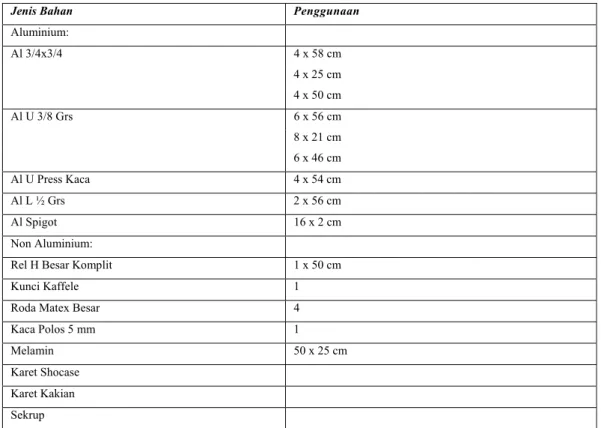

4.4. Pedoman Penggunaan Material

Kondisi awal perusahaan saat itu adalah seperti yang telah dikatakan di atas yaitu tidak ada pengaturan untuk potongan aluminiumnya, hingga banyak potongan yang yang seharusnya masih bisa digunakan untuk membuat produk lain menjadi tidak bisa digunakan. Pada lantai produksi tersebut peletakan materialnya

terkesan berserakan dan ditempatkan sembarang tempat. Hal itu menyebabkan waktu yang digunakan pekerja terbuang percuma hanya untuk mencari potongan- potongan yang berserakan tersebut dan menghambat alur kerja tiap proses. Oleh karena itu banyak pekerja yang malas mengambil potongan tersebut, jadi lebih baik mengambil lonjoran yang baru yang lebih teratur tempatnya. Sedangkan melalui kondisi baru yang dirancang diharapkan dapat mengatasi masalah di atas, yaitu dengan adanya pedoman penggunaan material beserta petunjuk kerjanya.

Penyelesaian masalah pada ketidakteraturan peletakan materialnya dapat dibuatkan rak-rak untuk peletakan material aluminium tersebut sesuai dengan jenis dan ukuran masing-masing.

Dasar rancangan pembuatan pedoman penggunaan material adalah dari cara berpikir efisien (The Liang Gie), yang mana disebutkan bahwa untuk mencapai efisiensi tersebut adalah dengan penyusunan berbagai program dalam pelaksanaan kegiatan-kegiatan. Penyusunan program kerja pokok perlu dilakukan sehingga dalam pelaksanaan kerja tergambar jelas tujuan yang ingin diraih, arah yang harus ditempuh, dan hasil yang diharapkan dapat dinikmati. Selain program kerja pokok, sebaiknya direncanakan pula program langkah kerja dan program cara kerja. Pertama ialah sebuah rencana yang menentukan urutan langkah- langakah yang perlu ditempuh untuk menyelesaikan program kerja pokok yang telah ditetapkan. Kedua adalah suatu gambaran atau perincian tindakan-tindakan operasional yang perlu dikerjakan pada setiap langkah pekerjaan. Hal tersebut tentunya diberlakukan pada semua pekerja bagian produksi dengan cara men- training pada tiap-tiap pekerja khususnya pekerja baru.

Adapun data-data yang telah diperoleh adalah data ukuran tiap jenis pemakaian aluminium yang digunakan untuk tiap-tiap produk jadi, khususnya model standar.(dapat dilihat pada Lampiran 9) Dari sana dapat diketahui juga bahwa selama ini di perusahaan tersebut tidak ada pengaturan untuk potongan aluminium.

Adapun pada pengolahan untuk pedoman penggunaan material disini telah dibuat suatu daftar jenis dan ukuran untuk tiap-tiap produk khususnya model standar. Contoh pedoman penggunaan material aluminium pada produk lemari rokok P 50 X L 25 X T 60 adalah sebagai berikut:

Tabel 4.6. Pedoman Pengunaan Material Aluminium

Jenis Bahan Penggunaan Aluminium:

Al 3/4x3/4 4 x 58 cm

4 x 25 cm 4 x 50 cm

Al U 3/8 Grs 6 x 56 cm

8 x 21 cm 6 x 46 cm

Al U Press Kaca 4 x 54 cm

Al L ½ Grs 2 x 56 cm

Al Spigot 16 x 2 cm

Non Aluminium:

Rel H Besar Komplit 1 x 50 cm

Kunci Kaffele 1

Roda Matex Besar 4

Kaca Polos 5 mm 1

Melamin 50 x 25 cm

Karet Shocase Karet Kakian

Sekrup

Daftar jenis dan ukuran secara keseluruhan dapat dilihat pada Lampiran 9. Semua hal ini dilakukan untuk menunjang penyelesaian masalah yang terjadi di perusahaan tersebut saat ini.

Adapun petunjuk kerja setelah pedoman penggunaan material dibuat yaitu:

1. Lihat pedoman penggunaan material.

2. Ambil aluminium sisa sesuai dengan ukuran yang memungkinkan.

3. Potong aluminium sisa sesuai pedoman.

4. Ambil aluminium lonjor baru jika tidak ada lagi sisa potongan.

5. Setelah pemotongan, sisa material diletakkan di rak sesuai ukuran dan jenisnya.

Petunjuk kerja tersebut diperlukan untuk mengatur sisa-sisa potongan aluminium dan memudahkan pekerja dan perusahaan dalam memilah sisa-sisa potongan aluminium yang sesuai dengan jenis dan ukuran. Sisa-sisa potongan

yang masih dapat dipakai itu dapat dengan mudah digunakan untuk produk pesanan yang serupa. Penempatan material tersebut disesuaikan dengan jenis dan ukurannya masing-masing, dalam hal ini khususnya material aluminium. Hal ini dilakukan untuk meminimasi waktu peletakan dan pencarian sisa-sisa potongan material aluminium serta untuk mengatasi permasalahan banyaknya sisa potongan yang seharusnya masih bisa digunakan untuk membuat produk lain menjadi tidak bisa digunakan.

.