PERANCANGAN ULANG TATA LETAK PABRIK UNTUK MEMINIMALISASI JARAK PERPINDAHAN MATERIAL

PADA LANTAI PRODUKSI DENGAN METODE

SYSTEMATIC LAYOUT PLANNING, BLOCPLAN DAN ALDEP DI PT. SINAR UTAMA NUSANTARA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

AHMAD HASIBUAN NIM : 130403051

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa, atas berkat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini dengan baik.

Tugas Sarjana ini merupakan langkah awal bagi penulis untuk mengenal dan memahami lingkungan kerja serta menerapkan ilmu yang telah dipelajari dan diperoleh selama perkuliahan dan ditujukan untuk memenuhi syarat dalam mendapatkan gelar sarjana teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas sarjana ini adalah

“Perancangan Ulang Tata Letak Pabrik Untuk Meminimilisasi Jarak Perpindahan Material Pada Lantai Produksi dengan Metode Systematic Layout Planning, Blocplan dan ALDEP di PT. Sinar Utama Nusantara”.

Penulis menyadari bahwa Tugas Sarjana ini masin belum sempurna sehingga diperlukan perbaikan dan penyesuaian lebih lanjut. Untuk itu penulis mengharapkan kritik atau saran yang membangun dari para pembaca. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri dan juga pembaca lainnya.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, Maret 2018

UCAPAN TERIMA KASIH

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk dapat mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan dalam penyelesaian laporan Tugas Sarjana ini.

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya penelitian initelah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spriritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Kedua Orang tua penulis, yaitu Bapak Saparuddin Hasibuan dan ibu Nurhamilain Daulay, serta Kakak penulis Nurhabibah, Seri dan abang saya Hakim serta seluruh keluarga yang tiada hentinya mendukung penulis baik secara moril maupun materil dan mendoakan penulis selama pelaksanan Tugas Sarjana dari awal hingga akhir.

1. Ibu Dr. Meilita Tryana Sembiring, ST, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

2. Bapak Ir. Mangara M. Tambunan, M.sc selaku Dosen Pembimbing Tugas Sarjana yang telah memotivasi seperti orang tua penulis sendiri dan meluangkan waktunya untuk bimbingan, arahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Bapak Ir. Mangara M. Tambunan, M.sc selaku Koordinator Tugas Akhir atas saran, nasihat dan dukungan yang diberikan kepada penulis selama penyelesaian Tugas Sarjana ini.

4. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal penulis dalam meyelesaikan penulisan Tugas Sarjana ini.

5. Seluruh staff dan karyawan Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara Bang Mijo, Bang Nurmansyah, Bang Edi, Kak Rahma, Kak Mia, dan Ibu Ani yang banyak membantu dalam penyelesaian administrasi untuk melaksanakan Tugas Sarjana ini.

6. Ibu Dewi selaku pembimbing lapangan yang telah memberikan informasi dan motivasi kepada pihak penulis selama melakukan penelitian di PT. Sinar Utama Nusantara

7. Rekan seperjuangan Tugas Akhir di PT. Sinar Utama Nusantara yaitu Taufik Saleh Situmeang dan Mirwansyah yang telah bekerja sama dengan baik dalam penyelesaian laporan Tugas Akhir ini.

8. Seluruh Penerima Beasiswa Karya Salemba Empat USU dan Alumni yang telah memberikan dukungan motivasi dan dorongan semangat kepada penulis dalam penyelesaian Laporan Kerja Praktek ini.

9. Sahabat-sahabat seperjuangan Ahmad Taufik, Jainul Akmal, Hartono Himawan, Nurul Hasanah, Rifai Husaini dan Reyhan Lubis yang selama ini membantu, mendukung, dan motivasi setiap kegiatan perkuliahan, serta dalam penyelesaian Tugas Sarjana ini.

10. Sahabat-sahabat Dakwah Sehat Robby Apriandi Sugara, Iyel Syahputra, Suryadi, Wawan Andian, Abdi Santoso, Ridho Afif, Taufik, Basuki, Bani, Mirwannyah, Fauji, Rio, Akbar rifangi, Akbar Alyubi, Hilman dan semuanya yang tidak bisa disebutkan satu persatu yang selama ini selalu mendukung dan menghibur selama perkuliahan sampai penyelesaian Tugas Sarjana ini.

11. Teman-teman, abang/ kakak dan adik-adik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara khususnya angkatan 2013 (Reptigs) yang telah memberikan dukungan kepada penulis dalam penyelesaian Tugas Sarjana ini.

12. Semua pihak yang telah banyak membantu penulis dalam menyelesaikan laporan ini yang tidak dapat disebutkan satu per satu.

ABSTRAK

Penelitian ini dilakukan di PT. Sinar Utama Nusantara pada perusahaan yang bergerak di bidang Pembuatan Pipa. Jenis pipa yang diproduksi adalah High Density Polyethylene (HDPE), Poly Viny Chloride (PVC), Elbow dan pipa Talang Air dengan bahan baku berupa Biji HDPE, Biji PVC, Bahan Kimia CaCO3 dan ZDEC. Keempat jenis Pipa diproduksi dengan proses yang hampir sama namun proses produksi dilakukan pada line yang berbeda karena pada produksi HDPE dan Elbow memiliki bentuk dan ukuran yang berbeda. Hampir semua stasiun kerja menggunakan mesin sebagai alat produksi yang dibantu oleh pekerja untuk pengontrol mesin-mesin. Tahapan pengerjaan Pipa yaitu penimbangan Bahan Baku, Pengadukan seluruh bahan yang digunakan, Proses Pendinginan, Pemindahan Bahan ke bak penampungan bahan, Pemanasan bahan hingga menjadi fluida padat, Pengeluaran hasil fluida dalam bentuk padat, pendinginan pipa yang sudah di bentuk, Pencetakan merk dan pemotongan pipa dengan bentuk yang di inginkan.

Permasalahan yang terjadi di perusahaan adalah Tumpukan bahan baku yang tidak pada tempatnya, pada bagian penampungan dan pengadukan terjadi back tracking serta pada stasiun pencetakan dan pemotongan terjadi cross movement. Metode Systematic Layout Planning, Blocplan dan ALDEP digunakan untuk memperoleh layout usulan dengan momen perpindahan yang lebih kecil dari kondisi aktual. Hasil penelitian ini dengan membandingkan ketiga metode yang digunakan sebagai alternatilaf layout usulan dengan diproleh hasil algoritma ALDEP adalah yang lebih optimum.

Kata kunci : Systematic Layout Planning, Blocplan, ALDEP, Tata Letak, Jarak Pemindahan Bahan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

ABSTRAK ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xviii

I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-8

1.3 Tujuan Penelitian ... I-8

1.4Batasan Masalah dan Asumsi Penelitian ... I-9

1.5 Sistematika Penulisan Laporan ... I-10

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUMPERUSAHAAN ... I-1

2.1 Sejarah Perusahaan ... II-1

2.2 Ruang Lingkup Bidang Usaha ... II-3

2.3 Lokasi Perusahaan ... II-3

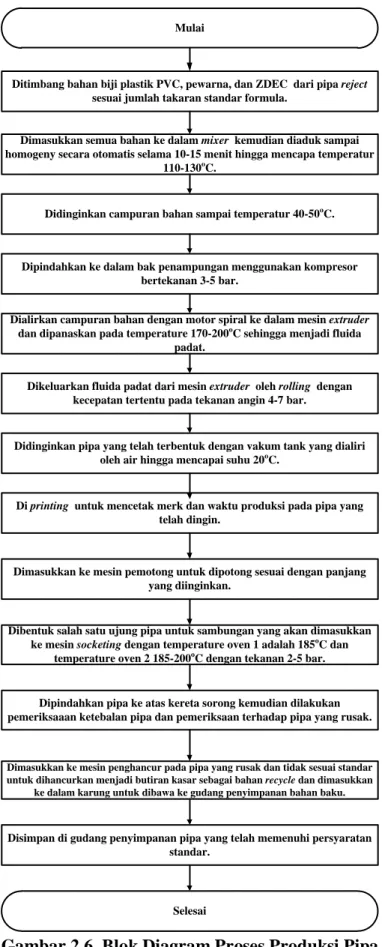

2.4 Proses Produksi ... II-3

2.5 Standar Mutu Produk ... II-4

2.6 Bahan yang Digunakan ... II-10

2.7 Uraian Proses Produksi ... II-12

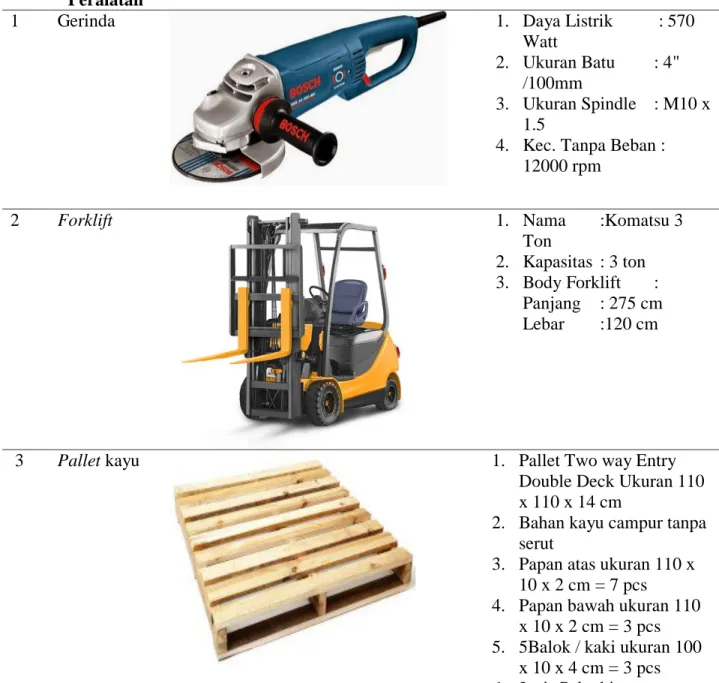

2.8 Mesin dan Peralatan ... II-15

2.8.1. Mesin Produksi ... II-15

2.8.2. Peralatan (Equipment) ... II-15

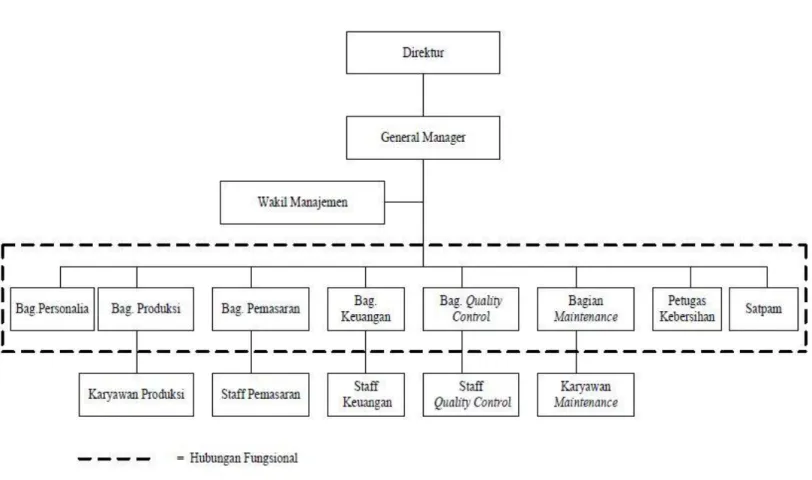

2.9 Struktur Organisasi ... II-15

2.10 Jumlah Tenaga Kerja dan Jam Kerja ... II-23

2.11 Sistem Pengupahan dan Fasilitas Lainnya ... II-25

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI ... II-1

3.1 Tata Letak ... II-1

3.2. Ruang Lingkup Rancangan Fasilitas ... II-2

3.3. Tujuan Perancangan Tata Letak ... II-3

3.4. Permasalahan Tata Letak ... II-3

3.5. Ciri-Ciri Tata Letak yang Baik ... II-5

2.6. Perancangan Tata Letak Dengan Metode Systematic

Layout Planning ... II-6

3.6.1. Perancangan Aliran Bahan ... II-8

3.6.2. Perancangan Keterkaitan Aktivitas I ... II-8

3.6.2.1.Activity Relationship Chart (ARC) ... II-8

3.6.2.2.Worksheet ... II-9

3.6.3. Perancangan Keterkaitan Aktivitas II ... II-10

3.6.3.1. Block Template ... II-13

3.6.3.2. Aktivity Relatinship Diagram (ARD) ... II-13

3.6.4. Perancangan Tata Letak Bagian Produksi ... II-14

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.6.5. Perancangan Lantai Aktivitas Pelayanan (Service) ... II-18

3.6.6. Perancangan Alokasi Area ... II-19

3.6.6.1. Area Template ... II-19

3.6.3.2. Area Location Diagram ... II-20

3.6.7. Perancangan Tata Letak Akhir (Rencana Plot) ... II-20

3.7. ALDEP ... II-22

3.8. Blocplan ... II-25

3.9. Ukuran Jarak ... II-29

3.9. Ukuran Jarak ... II-29

2.9.1. Jarak Euclidean ... II-29

2.9.2. Jarak Rectilinear ... II-30

2.9.3. Square Euclidean ... II-31

2.9.4. Aisle ... II-31

3.10. Struktur Organisasi ... II-32

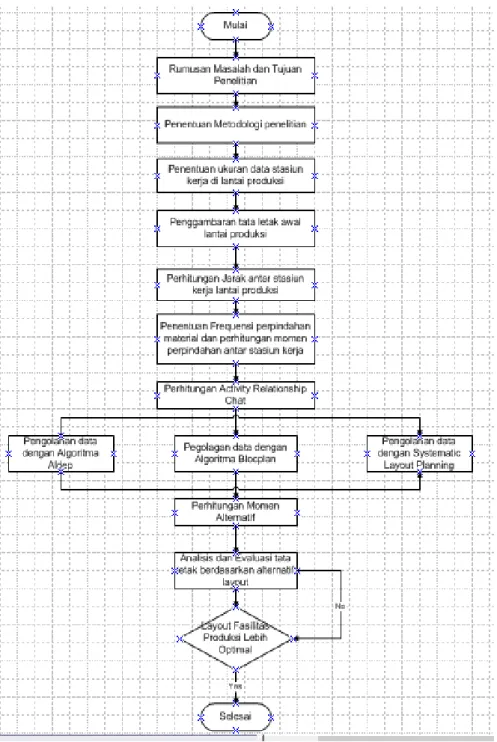

IV METODOLOGI PENELITIAN ... III-1

4.1 TempatdanWaktuPenelitian ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.2 JenisPenelitian ... III-1

4.3 ObjekPenelitian ... III-1

4.4 VariabelPenelitian ... III-2

4.5 Kerangka Konseptual ... III-3

4.6 Metodologi Penelitian ... III-4

4.7 Pengumpulan Data ... III-5

4.8 Pengolahan Data ... III-6

4.9AnalisisPemecahanMasalah ... III-7 4.10Kesimpulandan Saran ... III-8

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1 Pengumpulan Data ... V-1

5.1.1. Data Primer ... V-1

5.1.2. Data Skunder ... V-1

5.1.3. UkuranDepartemenProduksi... V-2

5.1.4. Volume Produksi ... V-3

5.1.5. Uraian Proses Produksi ... V-4

5.1.6. Tata LetakAwalLantaiProduksi ... V-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2 Pengolahan Data ... V-7

5.2.1. PerhitunganTitikKoordinatBlock LayoutAwal ... V-7

5.2.2. PerhitunganJarakAntarStasiunKerja ... V-9

5.2.3. PerhitunganFrequensiPerpindahan Material

TiapStasiunKerja ... V-10

5.2.4. PerhitunganTotal MomenPerpindahan Material

pada Tata LetakAwal... V-14

5.3 Pengolahan Data denganMenggunakan Systematic Layout

PLanning ... V-16

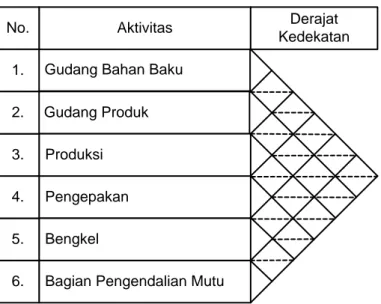

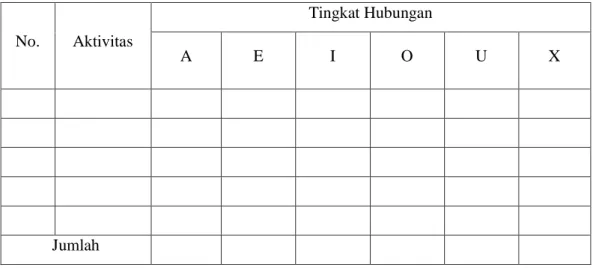

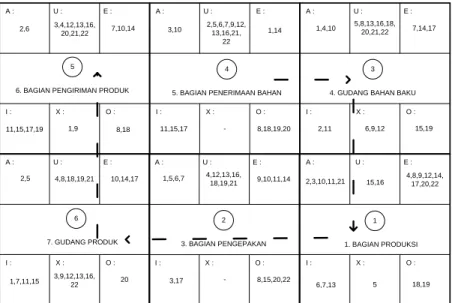

5.3.1. Activity Relationship Chart... V-16

5.3.2. Worksheet ... V-16

5.3.3. Block Template ... V-16

5.3.4. Activity Relationship Diagram ... V-16

5.3.5. Block LayoutLantaiProduksi ... V-17

5.3.6. PerhitunganTitikKoordinatHasildariMetode

Systematic Layout Planning ... V-17

5.3.7. PerhitunganJarakAntarStasiunKerjaHasil

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

denganMetodeSystematic Layout Planning ... V-18

5.3.8. Perhitungan Total MomenPerpindahan

Material dengan Systematic Layout Planning ... V-19

5.4. Pengolahan Data denganMenggunakanAlgoritma

BLOCPLAN ... V-20

5.4.1. PerhitunganTitikKoordinatHasilIterasiSoftware

BLOCPLAN-90 ... V-31

5.4.2. PerhitunganJarakAntarStasiunKerjaHasil

IterasiSoftwre BLOCPLAN-90 ... V-31

5.4.3. Perhitungan Total MomenPerpindahan Material

HasilIterasi Software BLOCPLAN-90 ... V-32

5.5 Pengolahan Data denganMenggunakanAlgoritmaALDEP ... V-33

5.5.1.PerhitunganTitikKoordinat Optimum Layout

denganSoftware ALDEP ... V-42

5.5.2. PerhitunganJarakAntarStasiunKerjadengan

AlgoritmaALDEP ... V-42

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.5.3. Perhitungan Total MomenPerpindahan

Material denganAlgoritma ALDEP ... V-43

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1 Analisa Kondisi Awal pada Lantai Produksi ... VI-1

6.2 Perbandingan Rancangan Tata Letak ... VI-1 6.2.1. Perbandingan Layout Awal dengan Systematic

LayoutPlanning ... VI-2 6.2.2. Perbandingan Layout Awal denganLayout

Hasil Algoritma BLOCPLAN ... VI-2 6.2.3. Perbandingan Layout Awal dengan Layout

Hasil Algoritma ALDEP... VI-3 6.3 Evaluasi Layout ... VI-3 6.4 Perhitungan Nilai Efisiensi Layout Terpilih ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1

7.1 Kesimpulan ... VII-1

7.2 Saran ... VII-1

DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Syarat Mutu Bahan Pembuatan Pipa ... II-6 2.2. Standar Pipa High Density Polyethylene (HDPE) ... II-8 2.3. Standar Pipa Poly Viny Chloride (PVC)... II-9 2.4. Bahan Baku... II-10 2.5. Bahan Tambahan ... II-11 2.6. Bahan Penolong ... II-12 2.7. Data Mesin Produksi ... II-17 2.8. Data Peralatan ... II-21 2.9. Jumlah Tenaga Kerja PT. Sinar Utama Nusantara ... II-23 2.10. Jam Kerja Karyawan Kantor ... II-24 2.11. Pembagian Shift Kerja ... II-24 3.1. Skor ALDEP ... III-25 3.2. Skor Hubungan Kedekatan ... III-27 3.3. Nilai Alternatif Layout ... III-28 5.1. Data Jenis Mesin dan Jumlah Mesin ... V-2 5.2. Data Ukuran Tiap Stasiun Kerja dan Kode Stasiun Kerja ... V-3 5.3. Nilai Alternatif Layout ... V-3 5.4. Data Penjualan PVC, HDPE, Elbow dan Talang Air

Pada Juni 2016-Mei 2017 ... V-4

5.5. Nilai Koordinat Tiap Stasiun ... V-9

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.6. Jarak Antar Stasiun Kerja ... V-10 5.7. Frequensi Perpindahan Antar Stasiun Kerja... V-13 5.8. Frequensi Perpindahan Material Antar Satsiun ... V-14 5.9. Total Momen Perpindahan Material Antar Stasiun ... V-15 5.10. Nilai Koordinat Dari Stasiun Kerja ... V-18 5.11. Jarak Antar Stasiun Kerja ... V-18 5.12. Total Momen Perpindahan Material Antar Stasiun Hasil

dengan Systematic Layout Planning ... V-19 5.13. Penentuan Tingkat Hubungan Activity Relationship

Chart ... V-20 5.14. Nilai Koordinat Tiap Stasiun Iterasi Software

BLOCPLAN-90 ... V-31 5.15. Jarak Antar Stasiun Kerja BLOCPLAN-90 ... V-32 5.16. Total Momen Perpindahan Material Antar Stasiun Hasil

Iterasi Software BLOCPLAN-90 ... V-33 5.17. Penentuan Tingkat Hubungan Activity Relationship

Chart ... V-34 5.18. Data Ukuran Luas Tiap Stasiun Kerja ... V-36 5.19. Nilai Koordinat Tiap Stasiun Optimum Layout ... V-42 5.20. Jarak Antar Stasiun Kerja dengan Algoritma ALDEP ... V-43

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.21. Total Momen Perpindahan Material Antar Stasiun Hasil

Iterasi Software ALDEP ... V-44 5.22. Hasil Perhitungan dari Detiap Metode yang Digunakan ... V-45 6.1. Waktu Tempuh Berdasarkan Layout Terpilih ... VI-5

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1. Layout AwalLantaiProduksi ... I-5

1.2. Block Layout Awal PT. SinarUtama Nusantara ... I-6

1.3. Layout AwalLantaiProduksiTerpilih ALDEP ... I-7

2.1. MerkPipa PT. SinarUtama Nusantara ... II-1

2.2. ProdukPipa PVC ... II-2

2.3. ProdukPipa HDPE ... II-2

2.4. Lokasi PT. SinarUtama Nusantara ... II-3

2.5. SistemInput OutputProduk PT. SinarUtama Nusantara ... II-5

2.6. Block Diagram Proses ProduksiPipa... II-14

2.7. StrukturOrganisasi PT. SinarUtama Nusantara ... II-22

3.1. Langkah-Langkah Systematic Layout Planning (SLP) ... II-7

3.2. Activity Relationship Chart ... II-9

3.3. Work Sheet ... II-9

3.4. PolaStraight Line ... II-10

3.5. Pola Serpentine atauZig-zag (S-Shaped) ... II-11

3.6. Pola U-Shaped ... II-11

3.7. Pola Circular ... II-12

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

3.8. PolaOdd-Angle ... II-12

3.9. Block Template ... II-13

3.10. Activity Relationship Diagram ... II-14

3.11. Production Space Requirement Sheet ... II-14

3.12. Product Layout ... II-15

3.13. Proses Layout ... II-16

3.14. Fixed Position Layout ... II-16

3.15. Group Technology Layout ... II-17

3.16. Plant Service Area Planning Sheet ... II-18

3.17. Total Space Requirement Work Sheet ... II-19

3.18. Area Template ... II-20

3.19. Area Allocation Diagram ... II-20

3.20. Final Layout ... II-22

3.21. Block Layout untukContohPenggunaPenggunaALDEP ... II-23

3.22. ARC Aldep ... II-23

3.23. PenempatanDepartemenPertaman ... II-24

3.24. PolaAliran ... II-24

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

3.25. PenyusunanDepartemen ... II-24

3.26. Tata Letak ... II-25

3.27. ARC Blocpan ... II-27

3.28. AlternatifLayout ... II-29

3.29. JarakEuclidean ... II-30

3.30. JarakRectilinear ... II-31

3.31. JarakuntukAisle ... II-32

4.1. KerangkaKonseptual ... IV-4

4.2. FlowchartPenelitian ... IV-6

5.1. Block Diagram Proses Produksi ... V-5

5.2. Block LayoutLantaiProduksi ... V-6

5.3. KoordinatTiapStasiun ... V-8

5.4. Block LayoutHasilSystematic Layout Planning ... V-17

5.5. Activity Relationship Chart LantaiProduksi PT. Sinar

Utama Nusantara... V-17

5.6. TampilanAwal Software BLOCPLAN ... V-22

5.7. TampilanLembarKerja Software BLOCPLAN ... V-23

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.8. Input JumlahStasiunKerja ... V-23

5.9. Data LuasTiapStasiunPada Software BLOCPLAN ... V-24

5.10. Data Relationship Chart pada Software BLOCPLAN ... V-24

5.11. Data Code dan Score padaSoftware BLOCPLAN ... V-25

5.12. JumlahDepartemendanNilainya ... V-25

5.13. TampilanRasioPanjang ... V-26

5.14. TampilanMain Menu ... V-26

5.15. Single-Story Layout Menu ... V-27

5.16. TampilanJumlahAlternatifLayout yang Diinginkan ... V-27

5.17. HasilIterasidenganAlgoritmaBLOCPLAN ... V-28

5.18. LayoutTerpilihHasilIterasiMenggunakan Software

BLOCPLAN ... V-29

5.19. Block LayoutHasilAlgoritma BLOCPLAN ... V-30

5.20. TampilanAwal Software ALDEP ... V-37

5.21. Tampilan Input Data Awal ... V-37

5.22. TampilanSetelah Data Diisi ... V-38

5.23. Data LuasTiapStasiunpadaSoftware ALDEP ... V-38

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.24. Data Relationship ChartpadaSoftware ALDEP ... V-39

5.25. Optimum Layout MenggunakanSoftware ALDEP ... V-40

6.1. Block LayoutTerpilih ... V-6

6.2. LayoutTerpilih ... V-7

DAFTAR LAMPIRAN

LAMPIRAN

1. Data Activity Relationship Chart (ARC) ... L-1 2. Data Worksheet (WS)... L-2 3. Block Template (BT) ... L-3 4. Activity Relationship Diagram (ARD) ... L-4 5. Final Layout ... L-5 6. Surat Permohonan Riset Tugas Sarjana... L-6 7. Surat Balasan Penerimaan Riset Tugas Sarjana ... L-7 8. Surat Keputusan Tugas Sarjana Mahasiswa ... L-8 9. Form Asistensi Dosen Pembimbing ... L-9 10. Foto Penelitian ... L-10

BAB I PENDAHULUAN

1.1. Latar Belakang

Tata letak merupakan salah satu faktor yang mempengaruhi kinerja dari suatu pabrik untuk memenangkan persaingan industri yang membuat sejumlah perusahaan berusaha untuk memaksimalkan sumber daya yang dimilikinya.

Dalam hal ini penempatan departemen dan aliran bahan sangat penting karena hal tersebut akan memberikan dampak yang signifikan terhadap kinerja dari sebuah perusahaan sehingga sangat perlu untuk di perhatikan.

Tata letak yang baik adalah tata letak yang disusun berdasarkan pola aliran bahan dan peralatan yang beraturan. Hal utama yang perlu diperhatikan dalam merancang suatu tata letak fasilitas produksi adalah mengenai proses pemindahan bahan. Proses pemindahan bahan akan mempengaruhi kemampuan produksi suatu perusahaan untuk menyediakan produk dengan tepat waktu pada konsumen. Sebaliknya suatu proses pemindahan bahan yang kurang baik akan mengakibatkan produksi menjadi terhambat.1

Perusahaan ini merupakan satu-satunya industri strategis di Indonesia yang memproduksi senjata dan munisi yang hasil produksi sepenuhnya dipergunakan untuk keperluan TNI dan Polri yang produksinya meningkat dari tahun ke tahun.

Penelitian ini dilakukan di area produksi longsong Departemen Produksi, yang terletak di Turen Kabupaten Malang. Penelitian ini akan difokuskan pada produksi munisi kaliber 5,56 mm. Hal lain yang mendasari penelitian ini akan fokus kepada

1 Sritomo Wignjosoebroto, (1996). Tataletak Pabrik dan Pemindahan Bahan.

jenis munisi kaliber kecil (5,56 mm) adalah tingkat kesulitan pembuatan yang tinggi, tuntutan peningkatan efisiensi proses untuk peningkatan daya saing terhadap produk impor. Permasalahan pada penelitian ini adalah pada produksi longsong yang prosesnya mengikuti urutan proses sel sehingga operator mesin banyak mengalami kekurangan. Pada penelitian ini digunakan pendekatan systematic layout planning yang didasarkan pada penilaian kualitatif peneliti dan masukan dari personil produksi. Melalui wawancara dan observasi di lapangan,ada beberapa langkah yang dilakukan diantaranya, perhitungan ARC yaitu melakukan perhitungan kedekatan mesin berdasarkan derajat hubungan aktivitas yang sering dinyatakan dalam penilaian kualitatif dan cenderung berdasarkan pertimbangan yang bersifat subyektif. Selanjutnya adalah penyusunan ARD sehingga data yang didapat selanjutnya akan dimanfaatkan untuk penentuan letak masing-masing departemen tersebut. Untuk membuat ARD ini, maka terlebih dahulu data yang diperoleh dari ARC dimasukkan ke dalam suatu lembaran kerja (Work Sheet). Langkah selanjutnya adalah Analisis Blocplan dilakukan pada setiap pasangan mesin atau workstation yang mempunyai urutan kerja langsung dengan menghitung nilai rel-distance. Dalam perhitungan Blocplan menggunakan program, maka input data akan menggunakan data kualitatif dalam bentuk Activity Relationship Chart. Masing-masing nilai simbol keterkaitan antara mesin ditentukan oleh masing-masing pemakai Blocplan.2

Tata letak fasilitas adalah perencanaan dan integrasi aliran komponen- komponen suatu produk untuk mendapatkan interelasi yang paling efektif dan

2 Kustriyanto Eddy. (2016), Perbaikan Layout Mesin Produksi Longsong Munisi malang.

efisien antar operator, peralatan, dan proses transformasi material dari bagian penerimaan sampai ke bagian pengiriman produk jadi. Berdasarkan survey yang dilakukan pada perusahaan ini ditemukan beberapa masalah yang terdapat pada lantai produksi yaitu tidak teraturnya dalam penyusunan area mesin, tumpukan bahan baku ban bekas yang masih diletakkan secara sembarangan, terdapat departemen kerja dan mesin yang berjauhan. Langkah awal yang dilakukan sebelum penelitian yaitu melakukan studi pendahuluan yaitu pengumpulan data.

Data primer yang diperlukan yaitu data jarak antar mesin, dimensi mesin, jumlah mesin, luas pabrik sedangkan data sekunder yaitu data umum perusahaan seperti profil perusahaan, jenis produk yang di produksi, dan dokumentasi lapangan.

Pada penelitian ini juga dilakukan simulasi dilakukan dengan teknik konvensional dan hasil simulasi akan menjadi input pada teknik konvensional dan ALDEP. Ada tiga tahapan yang harus di lalui yaitu tahap analisis tingkat hubungan atau kedekatan, perencanaan kebutuhan luas lantai, dan tata letak akhir.

Teknik konvensional di sederhanakan dengan pembuatan ARC, ARD dan AAD.

Setelah mendapatkan AAD berdasarkan Tenik konvensional, kemudian dihitung material handling pada AAD tersebut akan dibandingkan dengan material handling layout awal dan ALDEP. Perancangan dengan algoritma ALDEP terbagi atas dua prosedur, yaitu prosedur pemilihan dan prosedur penempatan. Setelah diperoleh beberapa alternatif, kemudian dihitung layout score dari masing-masing layout selanjutnya dibandingkan untuk memperoleh layout dengan score terbaik dengan total jarak dan ongkos terkecil akan menjadi layout usulan.3

3 Siska Merry.2016. “Perancangan ulang Tata Letak Pabrik Vulkanisir Ban” SNTIKI, Pekan Baru

PT. Sinar Utama Nusantara merupakan perusahaan yang memproduksi pipa, adapun jenis pipa yang diproduksi adalah High Density Polyethylene (HDPE), Poly Viny Chloride (PVC), Elbow dan pipa Talang Air. Produk yang dihasilkan, dipasarkan untuk kebutuhan local. PT Sinar Utama Nusantara beralamat di Jl. Batang Kuis Km. 12,5 No. 168 Tg. Morawa, Telaga Sari, Deli Serdang, Kabupaten Deli Serdang, Sumatera Utara 23657.

PT. Sinar Utama Nusantara menghasilkan beberapa jenis pipa untuk memenuhi kebutuhan konsumen. Perusahan ini mempunyai tipe produksi make to stock dan jenis tata letak yang digunakan adalah layout by product dimana tata letak berdasarkan aliran produksi. Urutan proses produksi di PT. Sinar Utama Nusantara dimulai dari stasiun penimbangan bahan baku, Pengadukan, Pendinginan, Penampungan, Pemanasan, Pencetakan, Pemotongan, Pembentukan, Pemeriksaan, Peleburan dan Penyimpanan. Penempatan fasilitas tersebut masih perlu dilakukan perbaikan karena adanya urutan aliran bahan bolak balik yaitu antara stasiun Pendinginan dan penampungan, dan aliran silang antara stasiun kerja lain, yaitu pada stasiun Pemotongan dan stasiun Pembenntukan. Hal tersebut menyebabkan terganggunya kelancaran pemindahan bahan. Layout awal lantai produksi menjelaskan aliran bahan dapat dilihat pada Gambar 1.1.

B C D E

Stasiun Pengadukan

Stasiun Penampungan

Stasiun Pemanasan

Stasiun Pembentukan Stasiun Pemeriksaan

Stasiun Peleburan Stasiun Penyimpanan

Stasiun Penimbangan A

Stasiun Pendinginan

F Stasiun Pencetakan G Stasiun Pemotongan

H I

J K

LEGENDA

Pipa HDPE

Mesin Sablon Pallet

Bak Penampung Mesin Mixer

Mesin Ekstrusi Pipa PVC A

Mesin Crusher

Vakum Tank

K

Wadah Serbuk PVC

Forklift

Wadah Air

Wadah Bahan Kimia

Wadah Pewarna Wadah Bahan Recycle

Wadah Tinta

Wadah Serbuk PVC

Mesin Saw Off

Aliran Bahan

A

4

B C D E F G H

I

J

K

Sumber: Pengumpulan Data

Gambar 1.1. Layout Awal Lantai Produksi

Berdasarkan pada Gambar 1.1. dapat dilihat bahwa PT. Sinar Utama Nusantara memiliki masalah tentang adanya aliran bolak-balik (back tracking) antara stasiun pemanasan dan pendinginan serta adanya cross movement antara stasiun pembentukan dan pemotongan yang menyebabkan ketidakmampuan pencapaian target produksi. Salah satu factor tidak terpenuhinya target produksi tersebut adalah tata letak pabrik. Pola aliran bahan di lantai produksi yang dimulai dari stasiun penimbangan hingga penyimpanan produk jadi dapat dilihat pada Gambar 1.2.

Sumber: Pengumpulan Data

Gambar 1.2. Block Layout Awal PT. Sinar Utama Nusantara Berdasarkan gambar 1.2. terlihat bahwa aliran proses produksi harus di perbaiki dari beberapa stasiun kerja yang ada di lantai produksi agar prosesnya berjalan dengan baik. Menurut Wignjosoebroto (1996), pembentukan layout yang baik salah satunya antara lain adalah dengan menghindari aliran balik (backtracking), gerakan memotong (cross movement). Mengingat kondisi ini perlu dilakukan perbaikan terhadap layout lantai produksi pada PT. Sinar Utama Nusantara. Alternatif layout dicari menggunakan Syatematic Layout Planning, BLOCPLAN (Block Layout Overview with Computerized Planning Using Logic and Algorithms).dan ALDEP (Automated Layout Design Program).

Systematic Layout Planning Merupakan Salah satu cara untuk menghasilkan aliran barang yang efisien melalaui perancangan produk. Metode ini mencoba merancang fasilitas dengan memperhatikan urutan proses serta drajat kedekatan antar fasilitas, Systematic Layout Planning banyak di aplikasikan pada masalah produksi, Transportasi dan pergudangan.

I-5

Algoritma BLOCPLAN adalah suatu algoritma hybrid yang dikembangkan oleh Donaghey dan Pire pada tahun 1991 dimana algoritma yang dapat digunakan untuk perancangan tata letak fasilitas yang sifatnya construction maupun improvement. BLOCPLAN menggunakan peta keterkaitan sebagai data masukan.

ALDEP pertama kali dikembangkan oleh Seehof dan Evans pada tahun 1967. Pengembangan berikutnya dilakukan oleh perusahaan di IBM. ALDEP menghasilkan beberapa kemungkinan AAD yang evaluasinya diserahkan kepada perancang. ALDEP menggunakan nilai pada setiap bentuk tingkat hubungan dalam bentuk angka. Tata letak lantai produksi Terpilih dapat dilihat pada Gambar 1.3.

A

F

G H

I

J K

B C D E

Stasiun Pengadukan

Stasiun Penampungan Stasiun Pemanasan

Stasiun Pembentukan Stasiun Pemeriksaan Stasiun Peleburan Stasiun Penyimpanan

Stasiun Penimbangan A

Stasiun Pendinginan

F Stasiun Pencetakan G Stasiun Pemotongan H

I J K

LEGENDA

Pipa HDPE

Mesin Sablon Pallet Bak Penampung

Mesin Ekstrusi Pipa PVC A

Mesin Crusher

Vakum Tank

K

Wadah Serbuk PVC

Wadah Air Wadah Bahan Kimia

Wadah Pewarna Wadah Bahan Recycle

Wadah Tinta Wadah Serbuk PVC

Mesin Saw Off

Aliran Bahan

Sumber: Pengolahan Data

Gambar 1.3. Layout Lantai Produksi Terpilih ALDEP

Pemilihan metode ini dalam perancangan ulang tata letak lantai produksi diatas adalah karena metode ini memiliki prinsip menggunakan perhitungan

manual dan perhitungan computerize dan pengerjaan yang cukup sederhana dalam melakukan pemilihan layout terbaik.

.

1.2. Perumusan Masalah

Permasalahan yang akan dibahas dalam penelitian ini adalah Tumpukan bahan baku tidak pada tempatnya, adanya aliran bolak-balik (back tracking) dan adanya cross movement (aliran silang) antara stasiun pembentukan dan pemotongan. Pentingnya merumuskan masalah ini adalah untuk menurunkan biaya produksi, ruang gerak operator (pemindahan), jumlah produksi bertambah, bentuk dan ukuran lantai produksi yang tersedia sehingga perlu dilakukan Perancangan Ulang Tata letak pabrik untuk memperbaiki dan memperlancar proses produksi.

1.3. Tujuan Penelitian 1.3.1. Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk menata dan memperbaiki tata letak pabrik dan pengolahan material dengan menggunakan metode Systematic Layout Planning, Blocplan dan Aldep sehingga diperoleh alternatif layout usulan yang lebih baik dari sebelumnya.

1.3.2. Tujuan Khusus

1. Mengetahui momen perpindahan awal tata letak pabrik

2. Membuat layout usulan dengan algoritma Systematic Layout Planning, Blocplan dan Aldep dan menghitung momen perpindahannya.

3. Memilih layout usulan dengan nilai momen perpindahan yang terkecil

1.3.3. Manfaat yang diharapkan dari penelitian ini yaitu:

1. Bagi pihak perusahaan

Dapat menjadi solusi perusahaan dalam memperbaiki Tata Letak Fasilitas perusahaan dengan pendekatan Systematic Layout Planning 2. Bagi peneliti

Dapat mengaplikasikan ilmu yang telah didapat diperkuliahan dengan menerapkan ilmu pengetahuan yang telah didapat untuk meningkatkan kemampuan soft skill dan hard skill peneliti dalam menganilisis dan menyelesaikan permasalahan yang didapat.

3. Bagi universitas

Literatur yang dapat dijadikan sebagai referensi bagi setiap pembaca tentang penelitian yang dilakukan dan dapat membangun hubungan kerja sama antara universitas dan perusahaan.

1.4. Batasan dan Asumsi Penelitian

Asumsi yang digunakan dalam penelitian ini adalah:

1. Penataan ulang dilakukan untuk melakukan perbaikan layout di perusahaan.

2. Metode yang digunakan dalam penelitian ini adalah systematic layout planning, Blocplan dan Aldep

3. Penelitian tidak membahas ulang masalah biaya perancangan ulang layout 4. Parameter yang digunakan dalam merancang ulang layout adalah total momen

perpindahan material.

5. Penelitian dilakukan di perusahaan PT. Sinar Utama Nusantara

Batasan masalah bertujuan untuk membatasi peneliti agar terarah dan terfokus pada pokok permasalahan sehingga tidak menyimpang dari tujuan yang ingin dicapai. Batasan-batasan masalah pada penelitian ini adalah sebagai berikut:

1. Tidak ada perubahan layout dan urutan proses produksi selama melakukan penelitian

2. Mesin, peralatan dan tenaga kerja bekerja secara normal serta proses produksi berjalan tanpa ada gangguan

3. Tidak ada penambahan atau pegurangan jumlah mesin, peralatan, tenaga kerja dan jenis produk yang dihasilkan selama melakukan penelitian

4. Pola produksi berjalan secara kontinu (terus menerus)

1.5. Sistematika Penulisan Laporan

Sistematika penulisan tugas sarjana dapat dilihat sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan sistematika penulisan tugas sarjana.

Bab II gambaran umum PT. Sinar Utama Nusantara, ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja karyawan, dan proses produksi.

Bab III Landasan Teori, berisi teori mengenai Tata Letak Fasilitas dengan pendekatan Systematic Layout Planning.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka berpikir, identifikasi variabel penelitian, pengumpulan data, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, dalam bab ini menjelaskan tentang jenis-jenis data, baik data primer maupun data sekunder yang perlu dikumpulkan, lokasi data dan metode pengumpulan data. Data primer pada umumnya dikumpulkan melalui observasi. Data sekunder dikumpulkan dengan mencatat data dari laporan yang ada.

Bab VI Analisis Pemecahan Masalah, dalam bab ini menjelaskan tentang analisa yang dilakukan terhadap data termasuk pengoperasian konsep ilmiah yang digunakan dalam metode pendekatan serta teori-teori yang dijadikan landasan dalam pemecahan masalah.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari hasil pemecahan masalah dan saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sinar Utama Nusantara adalah perusahaan swasta yang bergerak pada industri produk yang menghasilkan pipa. Ada beberapa jenis pipa yang diproduksi yaitu pipa PVC (PolyVinyl Chlorida), HDPE (high density polythylene) Elbow dan pipa talang air. PT. Sinar Utama Nusantara berdiri pada tanggal 23 Agustus 2003 oleh Bapak David yang sampai sekarang ini masih memimpin perusahaan.

PT. Sinar Utama Nusantara yang berlokasi di Jalan Batangkuis Km 12,5 Desa Telaga Sari, Tanjung Morawa, Sumatera Utara. Berikut dapat dilihat logo perusahaan yang dimiliki oleh . Sinar Utama Nusantara pada Gambar 2.1.

Gambar 2.1. Merk Pipa PT.Sinar Utama Nusantara

Pada tanggal 3 September 2003 PT.Sinar Utama Nusantara dimasukkan dalam Lembaran Daerah Provinsi Sumatera Utara dengan status PMDN, Nomor 15/12/I/PMDN/2003, TDP Nomor 021312500768 dengan surat izin usaha perdagangan Nomor 503.503.08/1005/2004. Sejak didirikan pada tahun 2003, PT.Sinar Utama Nusantara sudah dikelola oleh berbagai tenaga ahli di bidang

produksi yang sudah banyak memiliki pengalaman dalam industri pengolahan pipa.

Perusahaan ini menghasilkan produk pipa PVC dan HDPE yang digunakan untuk saluran air bersih, instalasi pipa perumahan, pembuangan limbah industri, waduk dan bidang telekomunikasi. PT. Sinar Utama Nusantara berkembang menjadi sebuah pabrik pemasok pipa PVC, HDPE Elbow dan pipa talang air untuk berbagai pasar umum dan proyek termasuk untuk proyek air minum PDAM dan TELKOM. Berikut adalah contoh pipa PVC yang dihasilkan PT. Sinar Utama Nusantara dapat dilihat pada Gambar 2.2.

Gambar 2.2. Produk Pipa PVC

Berikut adalah contoh produk pipa HDPE yang dihasilkan oleh PT. Sinar Utama Nusantara dilihat pada Gambar 2.3.

Gambar 2.3. Produk Pipa HDPE

2.2. Ruang Lingkup Bidang Usaha

Bidang usaha PT. Sinar Utama Nusantara bergerak dalam produksi pipa.

Dengan jenis pipa yang diproduksi yaitu pipa PVC (PolyVinyl Chlorida), HDPE (high density polyethylene), Elbow dan pipa talang air. Ukuran pipa yang diproduksi sangat beragam, sesuai dengan spesifikasi yang dibutuhkan konsumen.

Pemasok utamanya produk pipa ini adalah PT. TELKOM dan PDAM.

2.3. Lokasi Perusahaan

PT. Sinar Utama Nusantara memiliki luas sekitar 10 hektar yang terletak di Jalan Batang Kuis Km.12,5 Desa Telaga Sari, Tanjung Morawa, Sumatera Utara. Lokasi perusahaan dapat dilihat pada Google Maps seperti pada Gambar 2.4.

Gambar 2.4. Lokasi PT. Sinar Utama Nusantara

2.4. Proses Produksi

Proses produksi produk pipa oleh PT. Sinar Utama Nusantara melalui tiga tahapan proses mulai dari penyediaan peralatan dan alat pelindung diri (APD), pemilihan bahan dan proses produksi bahan utama.

Produk utama yang dihasilkan oleh PT. Sinar Utama Nusantara adalah pipa PVC dan pipa HDPE, perusahaan juga memproduksi produk sampingan dalam memenuhi kebutuhan pasar yaitu seperti produk pipa Elbow dan talang air.

Proses produksi produk yang dihasilkan oleh PT.Sinar Utama Nusantara dapat dilihat pada Gambar 2.5.

2.5. Standar Mutu Produk

Standar mutu yang digunakan untuk produk-produk hasil produksi PT.

Sinar Utama Nusantara diatur menggunakan ISO 9001:2008 yang mengatur mengenai Sertifikasi Sistem Manajemen Mutu. Bahan yang digunakan perlu mendapatkan standar mutu proses produksi untuk menjamin agar produk yang dihasilkan sesuai dengan spesifikasi yang sudah ditetapkan. Pengawasan bahan yang dilakukan meliputi pemeriksaan bahan kimia, biji plastic, resin, pewarna dan ZDEC (Zinc diethyl dithio carbamate). Syarat mutu bahan pembuatan pipa ditunjukkan pada Tabel 2.1.

Gambar 2.5. Sistem Input Output Produk PT. Sinar Utama Nusantara

1. Bahan

a. Bahan Utama:

- Biji HDPE - Biji PVC

- Bahan Kimia CaCO3 - ZDEC

b. Bahan Tambahan - Bahan recycle - Bahan pewarna - Cat tinta

c. Bahan Penolong - Air

- Tali 2. Peralatan

- Gerinda - Forklift - Pallet 3. Mesin

- Mesin Mixer - Tangki vakum - Mesin sablon - Mesin gulungan - Mesin ekstrusi 4. Tenaga Kerja

- 6 Orang 5. Modal 6. Informasi 7. Energi 8. Metode Kerja 9. Bangunan 10. Manajerial

1. Penimbangan bahan baku 2. Pengadukan seluruh bahan yang

digunakan

3. Proses pendinginan

4. Pemindahan bahan ke bak penampungan bahan

5. Dipanaskan bahan hingga menjadi fuida padat

6. Mengeluarkan hasil fluida dalam bentuk padat

7. Mendingikan pipa yang sudah dibentuk

8. Melakukan pencetakan merk dan waktu produksi

9. Pemotongan sesuai ukuran yang diinginkan

- Pipa HDPE - Pipa PVC - Pipa Elbow - Pipa talang air - Scrap

- Waste

INPUT PROSES OUTPUT

Tabel 2.1. Syarat Mutu Bahan Pembuatan Pipa

No Bahan Gambar Bahan Syarat Mutu Uji yang

Dilakukan Persyaratan

1 Biji Plastik HDPE

1. Temperatur pengerjaan 140-220oC

2. Massa jenis: 0,941- 0,965 g/cm3

3. Kakuatan tarik: > 20 Mpa

4. Daya panjang: >400%

5. Kegunaan: ember, kantung plastik, selang pipa.

Pengamatan Visual Bersih dan tidak terdapat kotoran

2 Biji Plastik PVC

1. Temperatur pengerjaan:

160-200oC

2. Kegunaan: pipa selang, kabel fiber optik.

3. Tekanan: 10kg/cm2 4. Standar: Japanese

Indutrial Standard (JIS)

5. Kandungan stabilizer untuk melindungi sinar UV

Pengamatan Visual Bersih dan tidak terdapat kotoran

Tabel 2.1. Syarat Mutu Bahan Pembuatan Pipa (Lanjutan)

No Bahan Gambar Bahan Syarat Mutu Uji yang

Dilakukan Persyaratan

3 Bahan Kimia (CaCO3)

1. Memiliki

kandungan murni 2. Tidak

Pengamatan Visual Bersih dan tidak terdapat kotoran

4 Pewarna

1. Bau tidak menyengat

Pengamatan Visual Tidak bercampur dengan warna lain

5 Bahan Recycle

1. Bahan pipa PVC 2. Bahan pipa HDPE

Pengamatan Visual Bersih dan tidak terdapat kotoran

Pengawasan terhadap produk pipa yang dihasilkan juga sangat diperlukan pengawasan produk yang dilakukan meliputi:

1. Pemeriksaan terhadap produk pipa yang rusak, seperti ketebalan diameter pipa yang tidak sama, pipa penyok, pipa putus, pipa tergores, pipa pecah, dan pipa bergaris.

2. Pemeriksaan ketahanan pipa dengan melakuakn uji tekan pada tekanan maksimal adalah 30 bar.

3. Pemeriksaan terhadap hasil printing merk dan waktu produksi pipa.

Standar mutu produk pipa High Density Polyethylene (HDPE) dan pipa Poly Viny Chloride (PVC) PT. Sinar Utama Nusantara seperti pada Tabel 2.2.

Tabel 2.2. Standar Pipa High Density Polyethylene (HDPE)

Nominal Diameter (mm) Diameter Luar (mm) Tebal Dinding (mm)

16 18 2,30

20 22 2,30

25 28 3,00

35 389 3,70

40 45 4,60

50 56 5,80

65 72 6,80

75 83 8,20

100 110 10,00

125 136 11,40

150 165 14,60

175 191 16,40

200 218 18,20

225 245 20,50

250 273 22,70

Tabel 2.2. Standar Pipa High Density Polyethylene (HDPE) Lanjutan Nominal Diameter (mm) Diameter Luar (mm) Tebal Dinding (mm)

300 329 28,60

350 382 32,20

400 436 36,30

450 491 40,90

500 545 45,50

Sumber: PT. Sinar Utama Nusantara

Tabel 2.3. Standar Pipa Poly Viny Chloride (PVC)

Nominal Diameter (mm) Diameter Luar (mm) Tebal Dinding (mm)

16 18 1,6

20 22 1,8

25 27 2,0

35 37 2,2

40 42 2,3

50 52 2,4

65 68 2,6

75 78 3,1

100 104 4,1

125 130 5,5

150 156 6,4

200 208 8,3

250 260 9,6

300 311 11,5

350 363 13,5

400 415 15,0

Sumber: PT. Sinar Utama Nusantara

2.6 Bahan yang Digunakan

Bahan yang digunakan pada produksi perusahaan ini adalah sebagai berikut:

1. Bahan baku

Bahan baku merupakan bahan langsung yang digunakan untuk pembuatan pipa, yaitu bahan yang membentuk suatu kesatuan yang tidak terpisahkan dari produk jadi. Berikut ini adalah bahan yang digunakan untuk pembuatan Tabel

Tabel 2.4. Bahan Baku

No Gambar Bahan Nama Bahan Fungsi Karakteristik

1

Serbuk High Density Polyethylene

(HDPE)

biji plastik yang digunakan untuk pembuatan pipa

High Density Polyethylene

(HDPE)

1. Kuat 2. Keras

3. Tahan terhadap suhu tinggi

2

Serbuk Poly Viny Chloride

(PVC)

Resin berbentuk serbuk putih yang digunakan untuk membuat pipa Poly Viny Chloride (PVC)

1. Tidak mudah terbakar 2. Tidak breaksi

secara biologi maupun kimia 3. Tidak

menyebabkan korosi

3

Bahan kimia CaCO3 (Calsium Carbonat)

Bahan kimia digunakan untuk

mengontrol kehalusan permukaan pipa

1. Kandungan kekerasan 2. Kandungan

kelenturan

Tabel 2.4. Bahan Baku (Lanjutan)

No Gambar Bahan Nama Bahan Fungsi Karakteristik

4

ZDEC (Zinc diethyldithioca

rbamate)

Bahan yang berguna untuk

mempercepat pencampuran bahan baku

Kualitas masih baik

Sumber: PT. Sinar Utama Nusantara

2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan untuk meningkatkan mutu produk atau meningkatkan nilai tambah dan bahan ini merupakan bagian dari produk akhir. Bahan tambahan yang digunakan di PT. Sinar Utama Nusantara pada Tabel 2.5.

Tabel 2.5. Bahan Tambahan

No Gambar Bahan Nama Bahan Fungsi

1 Pewarna

Untuk memberikan

warna pada produk

2 Cat Tinta

Untuk mencetak merk dan waktu

produksi

3 Tali

Untuk mengikat produk akhir

pipa

Sumber: PT. Sinar Utama Nusantara

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi yang dikenakan langsung terhadap bahan baku yang sifatnya hanya membantu atau mendukung kelancaran proses produksi dan bahan ini bukan bagian dari produk akhir. Bahan penolong yang digunakan seperti pada Tabel 2.6.

Tabel 2.6. Bahan Penolong

No Gambar Bahan Nama Bahan Fungsi

1 Air

Untuk mendinginkan suhu pipa yang setelah dicetak

Sumber: PT. Sinar Utama Nusantara

2.7. Uraian Proses Produksi

Uraian proses produksi pada pipa adalah sebagai berikut:

1. Ditimbang bahan biji plastik PVC dan HDPE, pewarna, dan zdec sesuai jumlah takaran standar formula.

2. Dimasukkan semua bahan ke dalam mixer kemudian diaduk sampai homogen secara otomatis selama 10-15 menit hingga mencapa temperatur 110-130oC.

3. Didinginkan campuran bahan sampai temperatur 40-50oC.

4. Dipindahkan ke dalam bak penampungan menggunakan kompresor bertekanan 3-5 bar.

5. Dialirkan campuran bahan dengan motor spiral ke dalam mesin extruder dan dipanaskan pada temperature 170-200oC sehingga menjadi fluida padat.

6. Dikeluarkan fluida padat dari mesin extruder oleh rolling dengan kecepatan tertentu pada tekanan angin 4-7 bar.

7. Didinginkan pipa yang telah terbentuk dengan vakum tank yang dialiri oleh air hingga mencapai suhu 20oC.

8. Di printing untuk mencetak merk dan waktu produksi pada pipa yang telah dingin.

9. Dimasukkan ke mesin pemotong untuk dipotong sesuai dengan panjang yang diinginkan.

10. Dibentuk salah satu ujung pipa untuk sambungan yang akan dimasukkan ke mesin socketing dengan temperature oven 1 adalah 185oC dan temperature oven 2 185-200oC dengan tekanan 2-5 bar.

11. Dipindahkan pipa ke atas kereta sorong kemudian dilakukan pemeriksaaan ketebalan pipa dan pemeriksaan terhadap pipa yang rusak.

12. Dimasukkan ke mesin penghancur pada pipa yang rusak dan tidak sesuai standar untuk dihancurkan menjadi butiran kasar sebagai bahan recycle dan dimasukkan ke dalam karung untuk dibawa ke gudang penyimpanan bahan baku.

13. Disimpan di gudang penyimpanan pipa yang telah memenuhi persyaratan standar.

Blok diagram proses produksi pipa dapat dilihat pada gambar 2.6.

Ditimbang bahan biji plastik PVC, pewarna, dan ZDEC dari pipa reject sesuai jumlah takaran standar formula.

Mulai

Dimasukkan semua bahan ke dalam mixer kemudian diaduk sampai homogeny secara otomatis selama 10-15 menit hingga mencapa temperatur

110-130oC.

Didinginkan pipa yang telah terbentuk dengan vakum tank yang dialiri oleh air hingga mencapai suhu 20oC.

Dikeluarkan fluida padat dari mesin extruder oleh rolling dengan kecepatan tertentu pada tekanan angin 4-7 bar.

Dialirkan campuran bahan dengan motor spiral ke dalam mesin extruder dan dipanaskan pada temperature 170-200oC sehingga menjadi fluida

padat.

Dipindahkan ke dalam bak penampungan menggunakan kompresor bertekanan 3-5 bar.

Didinginkan campuran bahan sampai temperatur 40-50oC.

Di printing untuk mencetak merk dan waktu produksi pada pipa yang telah dingin.

Dimasukkan ke mesin pemotong untuk dipotong sesuai dengan panjang yang diinginkan.

Disimpan di gudang penyimpanan pipa yang telah memenuhi persyaratan standar.

Dimasukkan ke mesin penghancur pada pipa yang rusak dan tidak sesuai standar untuk dihancurkan menjadi butiran kasar sebagai bahan recycle dan dimasukkan

ke dalam karung untuk dibawa ke gudang penyimpanan bahan baku.

Selesai

Dibentuk salah satu ujung pipa untuk sambungan yang akan dimasukkan ke mesin socketing dengan temperature oven 1 adalah 185oC dan

temperature oven 2 185-200oC dengan tekanan 2-5 bar.

Dipindahkan pipa ke atas kereta sorong kemudian dilakukan pemeriksaaan ketebalan pipa dan pemeriksaan terhadap pipa yang rusak.

Gambar 2.6. Blok Diagram Proses Produksi Pipa

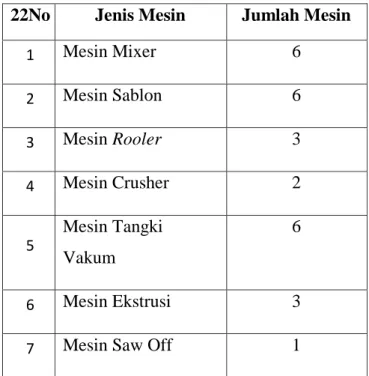

2.8 Mesin dan Peralatan 2.8.1. Mesin Produksi

Mesin mesin yang digunakan dalam memproduksi pipa di PT. Sinar Utama Nusantara dapat dilihat pada Tabel 2.7.

2.8.2. Peralatan (Equipment)

Peralatan yang digunakan dalam memproduksi pipa di PT. Sinar Utama Nusantara dapat dilihat pada Tabel 2.8.

2.9. Struktur Organisasi

Organisasi merupakan kumpulan dari sekelompok orang (dua atau lebih) yang secara formal dipersatukan dalam suatu kerjasama untuk mencapai tujuan bersama yang telah ditetapkan. Struktur organisasi menunjukkan adanya pembagian kerja yang menunjukkan bagaimana fungsi fungsi atau kegiatan- kegiatan yang berbeda-beda tersebut diintegrasikan (koordinasi). Selain itu, struktur organisasi juga menunjukkan spesialisasi pekerjaan, saluran perintah dan penyampaian laporan.

Sebuah struktur akan menunjukkan gambaran dari rancangan organisasi yang utama. Secara garis besar, terdapat empat macam bentuk organisasi, yaitu:

1. Organisasi Garis/Lini

Organisasi garis merupakan struktur organisasi yang mempunyai satu komando atau pimpinan yang memerintah dari atas sampai ke bawah.