Minimasi Waste Material Tembakau

pada Proses Pembuatan Rokok

di PT. HM. Sampoerna Tbk.

Achmad Kurniarso

1, Hery Hamdi Azwir

21)

Faculty of Technology, Industrial Engineering Department, President University Jl. Ki Hajar Dewantara

Kota Jababeka,Cikarang, Bekasi - Indonesia 17550 Email: [email protected]

ABSTRAK

PT. HM. Sampoerna Tbk. memiliki beberapa departemen yang saling berkaitan satu dengan lainnya, salah satunya adalah Secondary Processing. Salah satu proses inti dari departemen ini yaitu lini pembuatan rokok yang berfungsi menghasilkan batangan rokok dari berbagai input material. Latar belakang penelitian ini adalah terdapat masalah besarnya jumlah waste dust tembakau sebesar 4.39%, dan penelitian difokuskan pada waste dust tembakau yang berasal dari mesin Protos 70 di lini tersebut. Perbaikan yang dilakukan menggunakan metode PDCA (Plan-Do-Check-Action) dan ditekankan pada unit recycling belt bagian depan dan belakang dimana terletak debu tembakau yang berjatuhan. Empat aspek yang dilakukan untuk memperbaiki kondisi yang ada adalah dengan mengganti bahan belt dari yang semula berprofil / kasar menjadi halus. Berikutnya adalah dengan membuat standar jarak scrapper terhadap belt yang akan mengoptimalkan pembersihan belt oleh scrapper. Ketiga dengan melakukan pengecekan kondisi belt dan scrapper secara rutin dengan cara memasukkannya kedalam tasklist cleaning mingguan. Terakhir, untuk mengoptimalkan perbaikan dibuatlah sebuah alat yang dapat me-recycle debu tembakau yang berjatuhan sehingga dapat langsung diproses kembali oleh mesin. Dari keempat perbaikan ini didapatkan penurunan dari bagian belakang belt dari 7.54 kg/shift menjadi 0 kg/shift, sedangkan bagian depan sebelumnya sebesar 4.79 kg/shift menjadi 0.33 kg/shift, atau jika di rata – rata terjadi penurunan sebesar 96%.

Kata kunci: Minimasi waste tembakau pada pembuatan rokok

1.

Pengantar

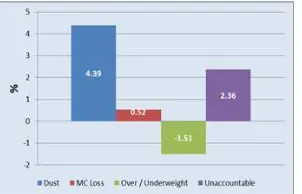

Secara garis besar Sampoerna memiliki dua departemen utama dari proses manufaktur sebuah rokok, yakni primary processing yang bertugas membuat campuran tembakau (cutfiller) dan secondary processing yang fungsi utamanya menghasilkan rokok dalam kemasan dengan lini produksi diantaranya lini pembuatan filter, lini pembuatan rokok, dan lini pengepakan rokok. Permasalahan muncul saat terjadi nilai waste secondary processing yang tinggi pada periode Januari 2010. Waste pada secondary processing dibagi keempat kategori yakni dust (debu), MC loss, over/underweight, dan unaccountable.

Gambar 1.1 Waste Secondary Processing (Week 1–3, 2010)

Gambar 1.1 menunjukkan bahwa waste tembakau Secondary Processing pada minggu pertama sampai dengan minggu ketiga 2010 sebagai berikut dust sebesar 4.39%, MC Loss sebanyak 0.52%, Over/Underweight sebesar -1.51%, dan Unaccountable sebesar 2.36 %. Data waste terbesar ada pada kategori dust dengan 4.39%.

Over/Underweight adalah tingkat perbandingan dari berat aktual cigarette sebagai produk jadi dibandingkan dengan targetnya, jika hasil nilainya plus maka produk yang dihasilkan memiliki berat lebih dari target dan sebaliknya. Sedangkan waste unaccountable adalah waste yang tidak teridentifikasi dari ketiga aspek sebelumnya. Faktornya ini bisa disebabkan oleh waste dari proses lain yang tercampur dan terakumulasi, kesalahan proses pengukuran waste, maupun pembacaan alat ukur yang digunakan, dsb.

Dari data di atas maka akan dilakukan inisiatif untuk meminimasi waste tembakau yang terletak pada lini pembuatan rokok untuk mengurangi besarnya waste yang terjadi, dan ditekankan pada jenis waste dust tembakau sebagai waste dengan jumlah yang dominan pada periode penelitian.

2.

Metode

2.1Data Awal

Hal ini menunjukkan dalam proses produksinya, SKM memiliki masalah – masalah yang dihadapi, salah satunya waste, dan jenis waste yang dominan muncul pada periode ini adalah waste dust. Waste dust terbagi lagi atas tiga jenis yakni debu tembakau, debu halus tembakau dan debu sapon. Berdasarkan urutan jumlah waste berturut – turut dari yang terbesar adalah sebagai berikut: debu tembakau, debu halus tembakau dan debu sapon sebesar 8.340 kg/week, 2.539,67 kg/week, dan 777,47 kg/week.

Debu tembakau dihasilkan dari debu mesin Protos 70 selama proses produksi pada unit VE, yang nantinya debu tembakau akan menjadi input proses RTC. Proses RTC memungkinkan mengubah debu tembakau menjadi lembaran, kemudian akan dicacah sehingga bentuknya akan menyerupai tembakau dan dimasukkan dalam campuran tembakau/cutfiller. Sementara debu halus tembakau berasal dari hasil proses cleaning mesin dust collector. Debu sapon adalah debu hasil sapuan tembakau di lantai. Debu halus dan sapon akan dibuang.

Dari penjelasan diatas, Mesin Protos 70 dalam proses produksinya menghasilkan debu yang tergolong debu tembakau sehingga meningkatkan waste dust. Mesin Protos 70 adalah salah satu jenis mesin pada lini Cigarette Maker yang berfungsi menghasilkan rokok dengan beberapa material seperti tembakau, batangan filter, kertas rokok, kertas tipping dan lem.

Unit VE di mesin Protos 70 menghasilkan debu tembakau di grup recycling belt pada bagian depan dan bagian belakang belt-nya. Debu pada bagian depan menghasilkan debu yang akan dibuang karena disapu dalam handling-nya, sedangkan debu bagian belakang menghasilkan debu yang akan digabung dengan debu tembakau yang akan menjadi input proses RTC. Pembahasan selanjutnya akan ditekankan untuk mengurangi material tembakau yang menjadi waste pada unit recycling belt mesin Protos 70 di lini cigarette maker.

2.2Analisa Data

Dalam diagram tulang ikan di atas empat aspek yang dicari akar penyebabnya yakni faktor mesin, metode, material, dan man (manusia). Aspek mesin dan metode, memiliki empat akar permasalah yang menyebabkan tingginya tembakau yang menjadi waste pada lini pembuatan rokok terutama di mesin Protos 70. Pertama, belt yang digunakan berprofil/kasar sehingga partikel tembakau yang seharusnya hanya dibawa kemudian ditransfer akan menjadi tetap menempel pada belt dan jatuh dipermukaan bagian bawahnya. Kedua, setting gap scraper tidak tepat. Dalam hal ini diindikasikan melalui tingginya frekuensi keausan dari scraper yang digunakan sebagai pengikis dari belt sehingga material tidak terbawa kembali oleh belt.

2.3Melaksanakan Perbaikan

Tindakan perbaikan yang dilakukan akan mengacu pada rencana perbaikan yang telah dibuat. Empat aspek yang akan difokuskan dalam perbaikan, yakni:

1. Belt recycling berprofil

Dalam hal ini akan dilakukan percobaan untuk mengganti belt pada unit recycling belt dengan tipe yang tidak berpofil (lebih halus), kemudian akan dilakukan pencatatan apakah terjadi penurunan jumlah tembakau yang menjadi waste atau tidak

2. Setting scraper yang tidak tepat

Dalam hal ini akan dilakukan percobaan untuk mencari berapa ukuran gap untuk scraper yang paling optimal sehingga dapat meminimisasi jumlah tembakau yang menjadi waste dikarenakan masuk kedalam celah scrapper dan terjatuh di bawah belt. Pengujian dilakukan menggunakan alat berupa feeler gauge

3. Belum adanya pengecekan belt dan gap scraper pada recycling belt

Dalam hal ini akan dilakukan konsolidasi dengan tim produksi dan maintenance untuk dapat memasukan pengecekan kondisi belt dan gap scraper dalam schedule weekly maintenance karena kedua hal tersebut akan dapat memberikan informasi lebih awal jika terjadi kerusakan atau kondisi abnormal yang dapat mempengaruhi jumlah tembakau yang menjadi waste. Lebih jelasnya terdapat pada Lampiran 5 Tasklist weekly maintenance

4. Kesalahan proses handling tembakau

Pada langkah berikutnya, untuk melengkapi perbaikan yang telah dilakukan dalam langkah pertama hingga ketiga, akan dibuat sebuah alat untuk me-recycle tembakau, prinsipnya jika sebelumnya tembakau yang menjadi waste pada recycling belt bagian depan jatuh ke lantai dan akan menjadi waste sapon (tembakau sapuan) dan pada recycling belt bagian belakang ditampung di bak dan akan menjadi waste debu halus, selanjutnya akan dibuat sebuah alat untuk mentransfernya sehingga dapat masuk kembali ke mesin untuk di proses. Desain alat bantu terletak pada Lampiran 6 Alat untuk Recycling Belt Belakang dan Lampiran 7 Alat untuk Recycling Belt Depan

3.

Hasil

Proses perbaikan yang telah dilakukan akan dibandingkan dengan data awal dan ditentukan apakah perbaikan tersebut dinyatakan berhasil atau tidak. Dari pengolahan data berdasarkan Gambar 4.15 Evaluasi terhadap data awal, dapat dinyatakan bahwa perbaikan dianggap berhasil. Berdasarkan data akhir, terjadi penurunan jumlah tembakau pada recycling belt unit VE Mesin Protos 70. Sebelumnya rata-rata tembakau yang menjadi waste di bagian belakang recycling belt yaitu 7.54 kg/shift (data awal) turun menjadi 0 kg/shift atau 100%. Sedangkan bagian depan, sebelumnya rata-rata tembakau yang menjadi waste yaitu 4.79 kg/shift menjadi 0.33 kg/shift atau 93%. Atau jika di rata – rata terjadi penurunan sebesar 96%.

Gambar 4.15 Evaluasi Terhadap Data Awal

4.

Kesimpulan

Kesimpulan yang diambil pada penelitian ini terkait pada aktivitas perbaikan yang dilakukan untuk minimasasi waste material tembakau pada proses pembuatan rokok, pertama, penyebab tingginya waste terletak pada kondisi belt yang berprofil, setting gap scrapper yang belum tepat, belum ada pengecekan belt dan scrapper secara rutin dan kesalahan handling tembakau.

0 kg. Hasil perbaikan ini akan diajukan kepada pihak produksi agar ditindaklanjuti dengan melakukan hal yang sama ke semua mesin yang ada

Referensi

1. Ashby, M.F., Material Selection in Mechanical Design, Butterworth and Heinemann, 1999

2. Department, Operations Training, Modul Training Operator Protos 70, Surabaya, 2013.

3. Dunlop, Fenner, Conveyor Belt Maintenance, USA, retrieved from http://www.fennerdunlopamericas.com/pdf/MaintenanceFDA0105.pdf

4. Liker, Jeffrey K., and Meier, David, The Toyota Way Fieldbook, McGraw-Hill, USA, 2006. pp 33-37

5. Norton, Robert L, Machine Design an Integrated Approach, Pearson International Edition, 2006.

6.

Usman, Husaini, dan Akbar, Purnomo Setiady, Pengantar Statistika, Penerbit Bumi Aksara, Jakarta, 2008, pp. 197-202.Lampiran

1. Lampiran 1 Data Waste Secondary Processing Dept. 2010 (week 1 – week 3) 2. Lampiran 2 Data waste klasifikasi dust 2010 (week 1 – week 3)

3. Lampiran 3 Hasil Pengujian Waste Tembakau oleh Quality Assurance Dept. 4. Lampiran 4 Data awal waste debu tiap mesin

5. Lampiran 5 Tasklist weekly maintenance

6. Lampiran 6 Alat untuk Recycling Belt Belakang 7. Lampiran 7 Alat untuk Recycling Belt Depan 8. Lampiran 8 Tabel hasil perbaikan

9. Lampiran 9 Data Akhir