TINJAUAN PUSTAKA

Talas

Talas (Colocasia esculenta (L.) Schott) merupakan salah satu

umbi-umbian yang banyak ditanam di Indonesia. Talas termasuk divisi

Spermatophyta, subdivisi Monocotyledoneae, ordo Aracales, famili Araceae,

genus Calocasia dan spesies Colocasia esculenta (L.) Schott. Tanaman talas

mempunyai variasi yang besar baik karakter morfologi seperti umbi, daun dan

pembungaan serta kimiawi seperti rasa dan aroma tergantung varietas dan tempat

talas di tanam (Hartati dan Prana, 2003).

Talas banyak dibudidayakan di Indonesia karena talas dapat tumbuh di

daerah yang beriklim tropis dan tidak terlalu memerlukan pengairan. Tanaman ini

juga dapat dijadikan sebagai tanaman sela dan dapat tumbuh sepanjang tahun di

daerah dataran rendah sampai dataran tinggi. Di Indonesia dijumpai hampir di

seluruh kepulauan dan tersebar dari tepi pantai sampai ke pegunungan dengan

ketinggian 1000 meter di atas permukaan laut. Talas berbentuk silinder atau

lonjong sampai agak bulat. Kulit umbi talas berwarna kemerahan, bertekstur

kasar, dan terdapat berkas-berkas pertumbuhan akar (Onwueme, 1994).

Talas adalah tanaman herba dengan tinggi antara 0,5-1,5 m. Panjang helai

daun sekitar 30-80 cm dan lebar daun antara 20-50 cm. Panjang tangkai daun

bervariasi tergantung genotipenya, antara < 30 cm-1,5 m. Ukuran daun sangat

dipengaruhi oleh lingkungan. Jenis-jenis talas di Indonesia dapat dilihat pada

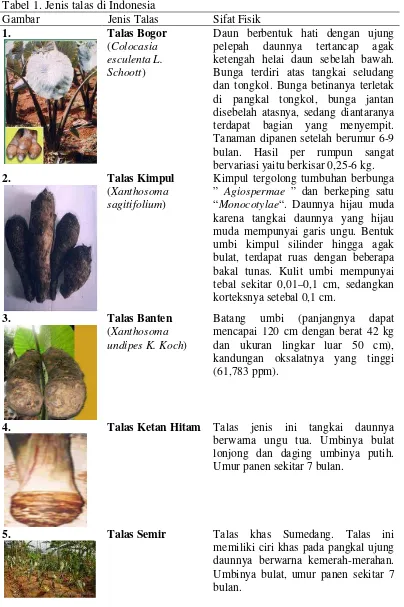

Tabel 1. Jenis talas di Indonesia

Gambar Jenis Talas Sifat Fisik

1. Talas Bogor

(Colocasia esculenta L. Schoott)

Daun berbentuk hati dengan ujung pelepah daunnya tertancap agak ketengah helai daun sebelah bawah. Bunga terdiri atas tangkai seludang dan tongkol. Bunga betinanya terletak di pangkal tongkol, bunga jantan disebelah atasnya, sedang diantaranya terdapat bagian yang menyempit. Tanaman dipanen setelah berumur 6-9 bulan. Hasil per rumpun sangat bervariasi yaitu berkisar 0,25-6 kg.

2. Talas Kimpul

(Xanthosoma sagitifolium)

Kimpul tergolong tumbuhan berbunga ” Agiospermae ” dan berkeping satu “Monocotylae“. Daunnya hijau muda karena tangkai daunnya yang hijau muda mempunyai garis ungu. Bentuk umbi kimpul silinder hingga agak bulat, terdapat ruas dengan beberapa bakal tunas. Kulit umbi mempunyai tebal sekitar 0,01–0,1 cm, sedangkan korteksnya setebal 0,1 cm.

3. Talas Banten

(Xanthosoma undipes K. Koch)

Batang umbi (panjangnya dapat mencapai 120 cm dengan berat 42 kg dan ukuran lingkar luar 50 cm), kandungan oksalatnya yang tinggi (61,783 ppm).

4. Talas Ketan Hitam Talas jenis ini tangkai daunnya berwarna ungu tua. Umbinya bulat lonjong dan daging umbinya putih. Umur panen sekitar 7 bulan.

5. Talas Semir Talas khas Sumedang. Talas ini

6. Talas Sutera Ciri khasnya terletak pada permukaan atas helaian daunnya yang hijau mengkilat seperti minyak, sehingga mudah dibedakan dari talas-talas lainnya. Umbinya bulat lonjong, beratnya antara 0,5-3 kg. Umur panen sekitar 6-7 bulan. Memiliki kandungan pati 70-80%, sehingga memiliki potensi untuk bahan baku tepung-tepungan.

Sumber: Ermayuli (2011)

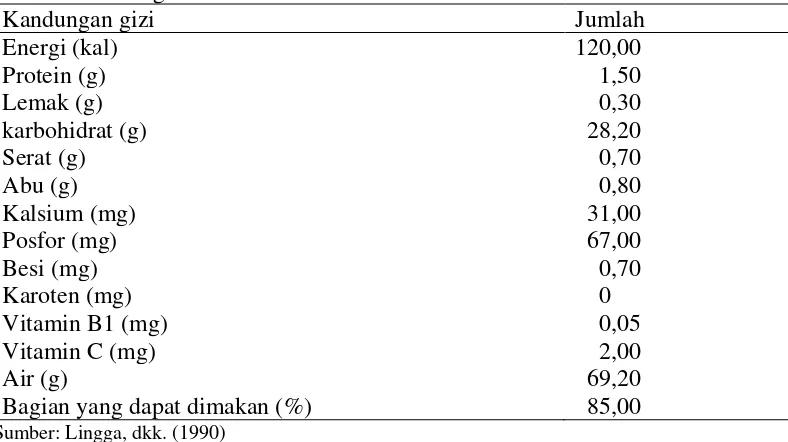

Kandungan Kimia Talas

Pemanfaatan talas sebagai bahan pangan populer dikenal secara luas

seperti di daerah Papua dan Jawa (Bogor, Sumedang, dan Malang). Pemanfaatan

talas sebagai bahan pangan disebabkan karena talas memiliki komponen

makronutrien dan mikronutrien yang mencukupi angka gizi. Kandungan kimia

umbi talas dipengaruhi oleh varietas, iklim, kesuburan tanah, dan umur panen

(Lingga, dkk., 1990). Kandungan kimia umbi talas secara umum per 100 g dapat

dilihat pada Tabel 2.

Tabel 2. Kandungan kimia umbi talas

Menurut Onwueme (1994), talas mengandung karbohidrat berkisar antara

13–29% dengan komponen utama adalah pati yang mencapai 77,9%. Namun

umbi talas mengandung kristal kalsium oksalat yang dapat menyebabkan rasa

gatal di mulut. Hal ini menyebabkan konsumsi makanan tinggi asam oksalat

dalam jangka panjang dapat menyebabkan kekurangan gizi karena akan

menghambat penyerapan kalsium pada tubuh. Banyak perlakuan yang dilakukan

untuk mereduksi kadar kalsium oksalat pada umbi talas, agar tidak menimbulkan

gatal-gatal pada saat dikonsumsi. Kristal kalsium oksalat dapat dikurangi bahkan

dapat dihilangkan dengan perendaman dalam larutan garam, pengukusan,

perebusan, penggorengan, pemanggangan, dan kombinasi perlakuan tersebut.

Jumlah kadar oksalat yang diizinkan sehingga layak untuk dikonsumsi adalah

sebesar 71 mg/100 g (Sefa-Dedeh and Agyir-Sackey, 2004).

Reaksi metatesi adalah jenis reaksi kimia dimana terjadi pertukaran antar

dua reaksi yang berbeda seperti reaksi yang berlangsung antara asam dan garam.

Reaksi metatesis ditandai dengan terbentuknya endapan, gas atau zat yang

langsung terurai menjadi gas (Schumm, 1978). Pengurangan asam oksalat

dilakukan dengan perendaman dalam larutan garam (NaCl) untuk mengurangi

efek gatal pada talas. Garam terbentuk dari hasil reaksi asam dan basa yang terdiri

dari ion positif (kation) dan ion negatif (anion), sehingga membentuk senyawa

netral (tanpa muatan). NaCl akan terionisasi di dalam air menjadi ion Na+ dan Cl

-yang akan berikatan dengan kalsium oksalat membentuk natrium oksalat dan

endapan kalsium diklorida yang larut dalam air dengan reaksi sebagai berikut:

CaC2O4 + 2 NaCl Na2C2O4 + CaCl2

Mi Instan

Dipasaran dikenal beberapa jenis mi, seperti mi segar/mentah, mi basah,

mi kering dan mi instan yang pada prinsipnya dibuat dengan cara yang sama.

Dalam Standar Nasional Indonesia (SNI) nomor 3551-1994, mi instan

didefenisikan sebagai produk makanan kering yang dibuat dari tepung terigu

dengan atau tanpa penambahan bahan makanan lain dan bahan tambahan

makanan yang diizinkan, berbentuk khas mi dan siap dihidangkan setelah dimasak

atau diseduh dengan air mendidih paling lama 4 menit. Mi instan dikenal dengan

ramen (Astawan, 2008).

Dari segi kandungan airnya mi dapat dibedakan menjadi mi basah atau

segar dan mi kering. Mi basah digolongkan dalam produk “intermedieate

moisture food” (makanan semi basah) yaitu suatu makanan yang mempunyai

kadar air tidak terlalu tinggi dan juga tidak terlalu rendah antara 15-55% dengan

kisaran Aw antara 0,65-0,85. Mi kering mempunyai kadar air ≤ 2,5% sehingga

daya simpan mi kering lebih lama jika dibandingkan dengan mi basah. Mi kering

sering disebut dengan mi instan (Robsons, 1976).

Mi instan telah dikonsumsi sebagai makanan pokok pengganti nasi, oleh

sebagian masyarakat dan merupakan jenis pangan yang sangat luas

penyebarannya. Tetapi pada dasarnya mi instan tidak bisa dijadikan makanan

pokok, karena kandungan gizinya tidak mencukupi angka kecukupan gizi

(Haryadi, 1992). Mi instan banyak dikonsumsi oleh masyarakat karena harganya

relatif murah, nilai kalori cukup tinggi, dan dapat diproduksi dalam berbagai

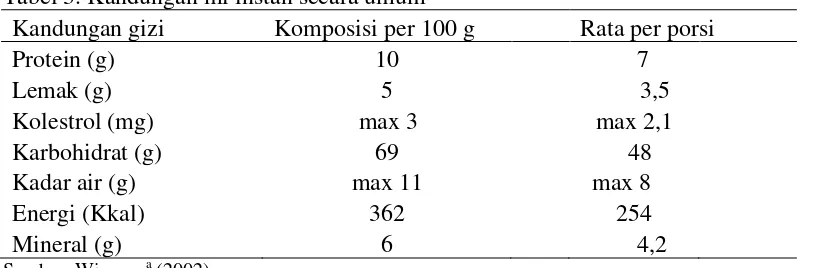

Komposisi Mi Instan

Nilai gizi mi pada umumnya dapat dianggap cukup baik karena selain

karbohidrat terdapat sedikit protein yang disebut glutein. Kandungan protein

utama tepung terigu yang berperan dalam pembuatan mi adalah gluten. Gluten

dapat dibentuk dari gliadin (prolamin dalam gandum) dan glutenin. Protein dalam

tepung terigu untuk pembuatan mi harus dalam jumlah yang cukup tinggi supaya

mi menjadi elastis dan tahan terhadap penarikan sewaktu proses produksinya.

Mutu atau resep yang digunakan oleh pabrik sangat banyak sehingga nilai gizinya

pun sangat bervariasi (Judoadmijojo, 1985). Kandungan gizi mi secara umum

dapat dilihat pada Tabel 3.

Tabel 3. Kandungan mi instan secara umum

Kandungan gizi Komposisi per 100 g Rata per porsi

Protein (g) 10 7

Lemak (g) 5 3,5

Kolestrol (mg) max 3 max 2,1

Karbohidrat (g) 69 48

Kadar air (g) max 11 max 8

Energi (Kkal) 362 254

Mineral (g) 6 4,2

Sumber: Winarnoa (2002)

Aroma dari suatu makanan dapat timbul karena adanya senyawa-senyawa

volatil yang mudah menguap dari makanan. Aroma dari setiap makanan

berbeda-beda. Rasa dari suatu makanan dipengaruhi oleh aroma makanan, bumbu

masakan, bahan makanan, keempukan/kekenyalan makanan, kerenyahan

makanan, dan tingkat pematangan dari makanan (Rejeki, dkk., 2012).

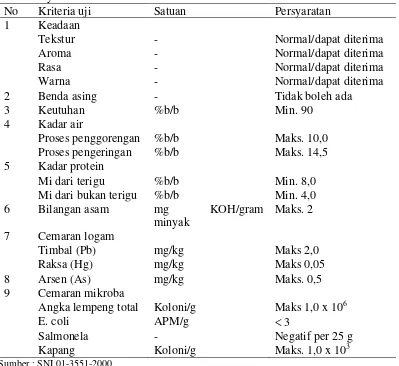

Semua produk pangan yang dihasilkan harus memenuhi standar yang telah

pangan yang dikonsumsi memiliki mutu yang tetap. Syarat mutu mi instan dapat

dilihat pada Tabel 4.

Tabel 4. Syarat mutu mi instan

No Kriteria uji Satuan Persyaratan

1 Keadaan

Tekstur - Normal/dapat diterima

Aroma - Normal/dapat diterima

Rasa - Normal/dapat diterima

Warna - Normal/dapat diterima

2 Benda asing - Tidak boleh ada

3 Keutuhan %b/b Min. 90

4 Kadar air

Proses penggorengan %b/b Maks. 10,0 Proses pengeringan %b/b Maks. 14,5 5 Kadar protein

Angka lempeng total Koloni/g Maks 1,0 x 106

E. coli APM/g < 3

Salmonela - Negatif per 25 g

Kapang Koloni/g Maks. 1,0 x 103

Sumber : SNI 01-3551-2000

Bahan Baku Pembuatan Mi Instan Tepung terigu

Bahan baku utama dalam pembuatan mi instan adalah tepung terigu,

tepung tapioka, dan air. Tepung terigu berasal dari gandum, dimana pada

umumnya gandum diklasifikasikan berdasarkan atas kekerasan dari gandum dan

protein yang dikandungnya serta warna butir gandum itu sendiri. Pada perusahaan

makanan, tepung terigu yang digunakan harus sesuai dengan Standar Nasional

terigu jenis ini memiliki kandungan gluten yang tinggi sehingga bisa

menghasilkan adonan yang elastis dan tidak mudah putus. Jumlah kadar gluten

sesuai dengan standar adalah minimal 9% dan maksimal 14% (Kent, 1983).

Tepung terigu merupakan bahan dasar pembuatan mi. Tepung terigu

diperoleh dari biji gandum (Triticum vulgare) yang digiling. Tepung terigu

mempunyai gluten yang tidak dimiliki oleh serealia lainnya. Gluten tersebut

berperan penting dalam membuat massa adonan tepung menjadi ulet dan

menyebabkan mi yang dihasilkan tidak mudah putus pada proses pencetakan dan

pemasakan. Mutu terigu yang dikehendaki adalah terigu yang memiliki kadar air

14%, kadar protein 8-12%, kadar abu 0,25-0,60%, dan gluten basah 24-36%

(Astawan, 2008).

Pada tepung, serat kasar lebih tinggi dibandingkan dengan pati. Penentuan

serat kasar pada bahan pangan sangat penting dalam penilaian kualitas bahan

pangan karena angka ini merupakan indeks dan menentukan nilai gizi bahan

makanan. Serat kasar mengandung selulosa, lignin, dan zat lain yang belum dapat

diidentifikasi dimana tidak dapat dicerna oleh pencernaan manusia dan binatang.

Serat kasar dapat dipakai untuk menentukan kemurnian bahan dan efisiensi proses

(Sudarmadji, dkk., 1989).

Hubungan antara tepung gandum (flour), protein, gluten jaringan, dan

produk adalah mutu produk yang dihasilkan ditentukan oleh kandungan gluten

jaringan tepung tersebut. Mutu jaringan tersebut ditentukan oleh kuat gluten (daya

ikat air oleh gluten). Kuat gluten ditentukan oleh jumlah protein yang ada dan

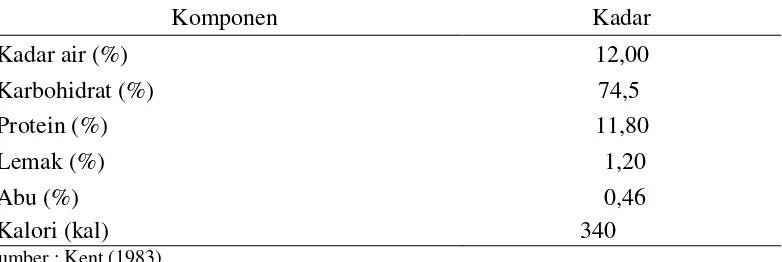

Komposisi kimia tepung terigu dihitung per 100 g bahan dapat dilihat pada

Tabel 5.

Tabel 5. Komposisi kimia tepung terigu per 100 g bahan

Komponen Kadar

Kadar air (%) 12,00

Karbohidrat (%) 74,5

Protein (%) 11,80

Lemak (%) 1,20

Abu (%) 0,46

Kalori (kal) 340

Sumber : Kent (1983)

Tepung talas

Tepung merupakan bentuk hasil pengolahan bahan yang dilakukan dengan

memperkecil ukuran bahan menggunakan metode penggilingan sehingga luas

permukaan bahan meningkat dan kandungan air bahan menjadi rendah. Menurut

Winarno (1997), tepung merupakan produk yang memiliki kadar air rendah

sehingga daya awetnya pun tinggi. Proses penggilingan bahan disebabkan oleh

bahan yang ditekan dengan gaya mekanis dari alat penggiling. Tepung mekanis

pada proses penggilingan diikuti dengan peremukan bahan dan energi yang

dikeluarkan sangat dipengaruhi oleh kekerasan bahan dan kecenderungan bahan

untuk dihancurkan (Hubeis, 1984).

Kandungan protein suatu bahan mempengaruhi daya penyerapan air oleh

bahan karena protein memiliki gugus yang bersifat hidrofilik dan bermuatan

sehingga dapat mengikat air. Semakin banyak air yang diikat oleh tepung maka

semakin baik tekstur bahan pangan yang dihasilkan (Kusnandar, 2010).

Talas memiliki potensi untuk dapat digunakan sebagai bahan baku

(Quach, dkk. 2000). Selain itu, tepung talas memiliki ukuran granula yang kecil,

yaitu sekitar 0,5-5 µm. Ukuran granula pati yang kecil dapat membantu individu

yang mengalami masalah dengan pencernaannya karena talas mudah untuk

dicerna.

Secara umum, pengeringan dengan menggunakan alat pengering lebih

baik daripada menggunakan sinar matahari. Kelebihannya antara lain suhu

pengeringan dan laju alir udara panas yang dapat dikontrol, kebersihan yang lebih

terjaga, dan pemanasan terjadi secara merata. Proses pengeringan pada pembuatan

tepung merupakan salah satu tahapan yang krusial, karena menentukan kualitas

dan keawetan dari produk olahan selanjutnya dari tepung tersebut. Suhu dan

waktu pengeringan merupakan faktor penting dalam pengeringan yang akan

mempengaruhi mutu produk akhir (Heldman dan Lund, 2007). Penepungan talas

juga dapat mengurangi kerugian karena panen raya (Hartati dan Prana, 2003).

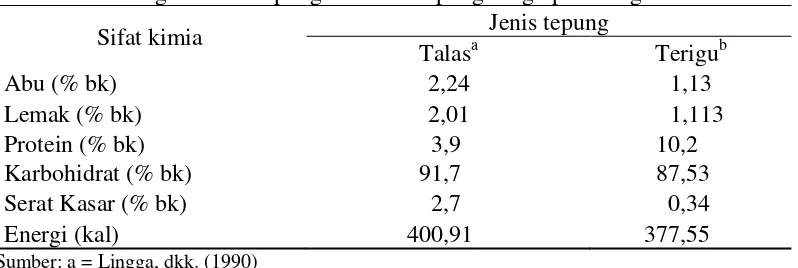

Sifat kimia tepung talas dan tepung terigu sebagai pembanding per 100 g dapat

dilihat pada Tabel 6.

Tabel 6. Kandungan kimia tepung talas dan tepung terigu per 100 g

Sifat kimia Jenis tepung

Talasa Terigub

Proses pengeringan yang paling optimal menurut Mohamed dan Hussein

(1994) dilakukan pada suhu pengeringan 60ºC selama 22 jam, yang pada akhirnya

kemudian digiling dengan pin disc mill. Pembuatan tepung talas memiliki

beberapa keuntungan yaitu awet, mudah diaplikasikan untuk bermacam-macam

produk serta mudah penyimpanannya.

Pati

Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik. Setiap

pati tidak sama sifatnya, tergantung dari panjang rantai C-nya, serta struktur lurus

atau bercabang rantai molekulnya. Pati terdiri dari dua fraksi yang dapat

dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi tidak larut

disebut amilopektin. Amilosa mempunyai struktur lurus dengan ikatan α-(1,4)-D-glukosa, sedangkan amilopektin mempunyai cabang dengan ikatan

α-(1,6)-D-glukosa sebanyak 4-5% dari berat total (Winarno, 2002b).

Pati digunakan dalam hampir setiap industri dalam berbagai bentuk. Pati

dapat memberikan tekstur, kekentalan, dan meningkatkan palatabilitas dari

berbagai makanan. Kegunaannya yang paling banyak adalah perekat, dalam

industri fermentasi digunakan sebagai bahan baku pembuatan sirup glukosa dan

kristal glukosa. Perubahan kimiawi dari pati ini dapat menambah kestabilan

terhadap keadaan pH yang ekstrim dan pemanasan (retorting), kestabilan dari

bentuk sol dan gel dari siklus cair-beku (freeze-thaw cyclus), kepekatan dalam

media bergula dan kemampuan bergabung dengan bahan makanan yang lain

(Buckle, dkk., 2009).

Proses gelatinisasi adalah proses dimana pati bersifat larut dalam air panas

sehingga mengembang dan membentuk pasta. Hal ini dikarenakan granula tempat

penyimpanan zat pati dalam sel membesar sehingga dapat bercampur dengan air.

dapat menyerap air sehingga dapat dimanfaatkan dalam pembuatan produk

makanan instan (Auliana, 1999).

Pati merupakan simpanan karbohidrat dalam tumbuh-tumbuhan dan

merupakan karbohidrat utama yang dikonsumsi manusia di seluruh dunia.

Komposisi amilosa dan amilopektin berbeda dalam pati berbagai bahan makanan.

Amilopektin pada umumnya terdapat dalam jumlah lebih besar. Sebagian besar

pati mengandung antara 15% dan 35% amilosa. Rantai-rantai amilosa dan

amilopektin tersusun dalam bentuk semi kristal yang menyebabkan tidak larut

dalam air dan memperlambat proses pencernaannya oleh amilase pankreas. Bila

dipanaskan dengan air, struktur kristal rusak dan rantai polisakarida akan

mengambil posisi acak. Hal ini yang menyebabkannya mengembang dan

memadat (gelatinisasi). Cabang-cabang yang terletak pada bagian amilopektin

yang terutama sebagai penyebab terbentuknya gel yang cukup stabil. Proses

pemasakan pati dapat menyebabkan terbentuknya gel, melunakkan, dan memecah

sel, sehingga mempermudah proses pencernaan. Dalam proses pencernaan semua

bentuk pati dihidrolisa menjadi glukosa (Almatsier, 2004).

Dalam keadaan murni, granula pati berwarna putih, mengkilat, tidak

berbau, dan tidak berasa. Secara mikroskopik terlihat bahwa granula pati dibentuk

oleh molekul-molekul yang membentuk lapisan tipis yang tersusun terpusat.

Granula pati bervariasi dalam bentuk dan ukuran yaitu ada yang berbentuk bulat,

oval, bahkan tak beraturan demikian juga ukurannya tergantung sumber patinya

(Koswara, 2006).

Daya serap air menunjukkan kemampuan bahan pangan dalam menyerap

penurunan daya serap air disebabkan penurunan kadar pati dalam adonan

(Widaningrum, dkk., 2005). Daya serap air mi instan dipengaruhi oleh

kemampuan mi dalam menyerap air. Nilai daya serap air yang terlalu tinggi tidak

diinginkan karena granula pati akan mudah pecah. Daya serap mi berbanding

lurus dengan nilai rehidrasi mi. Semakin tinggi rehidrasi mi kering maka semakin

besar daya serap air mi instan (Kusrini, 2008).

Pada dasarnya kehilangan padatan akibat pemasakan terjadi pada mi

disebabkan oleh sebagian pati lepas dari untaian mi pada saat pemasakan.

Kehilangan padatan akibat pemasakan juga disebabkan oleh kurang optimumnya

matriks pati tergelatinisasi mengikat pati yang tidak tergelatinisasi

(Merdiyanti, 2006). Kehilangan padatan akibat pemasakan adalah faktor penting

dalam menilai mutu produk mi dari pati. Nilai kehilangan padatan akibat

pemasakan yang lebih rendah menunjukkan mi yang baik. Nilai kehilangan

padatan akibat pemasakan mi dari pati yang diterima oleh standar mi pati di China

dan Thailand memiliki nilai yang tidak lebih dari 10% (Lii dan Chang, 1981).

STPP (Sodium Tripoly Phospate)

Pada pembuatan mi biasanya ditambahkan garam alkali yang bertujuan

untuk meningkatkan elastisitas dan ektensibilitas mi. Menurut Astawan (2008)

jenis garam alkali yang biasa digunakan dalam pada pembuatan mi antara lain,

sodium karbonat (Na2CO3) atau dikenal dengan nama soda abu, potasium

karbonat (K2CO3) atau kalium karbonat, STPP (sodium tripolifosfat), dan kansui

(air abu).

Fungsi STPP adalah untuk mempengaruhi tekstur mi menjadi lebih kenyal,

dapat dicegah. Penggunaan STPP yang diizinkan adalah 3 g per kg berat adonan

atau 0,3%. Batas penggunaan STPP tergantung dari jenis mi yang akan dibuat dan

bahan baku yang digunakan (Widyaningsih dan Murtini, 2006).

Fungsi penambahan garam alkali ke dalam pembuatan mi adalah sebagai

berikut:

a. Menguatkan struktur gluten sehingga menjadi mi yang lentur

b. Mengubah sifat pati tepung terigu sehingga menjadi lebih kenyal

c. Mengubah sifat zat warna (pigmen) dalam terigu sehingga lebih cerah

d. Semakin besar garam alkali yang digunakan maka mi semakin keras dan kenyal.

Namun penggunaan yang berlebihan akan menyebabkan bau yang tidak sedap pada

mi yang dihasilkan (Astawan, 2008).

Garam

Natrium klorida sangat berpengaruh dalam proses pengolahan bahan

pangan. Pada konsentrasi rendah mempengaruhi cita rasa yaitu persyaratan

terhadap organoleptik sedangkan pada konsentrasi tinggi garam sebagai pengawet

bahan makanan. Pada konsentrasi tinggi dapat mengubah beberapa faktor dalam

komponen gizi berbagai bahan pangan. Dalam pembuatan mi, penambahan garam

dapur untuk memberi rasa, memperkuat tekstur mi, meningkatkan fleksibilitas,

dan elastisitas mi, serta untuk mengikat air. Selain itu, garam dapur dapat

menghambat aktivitas enzim protease dan amilase sehingga pasta tidak bersifat

lengket dan tidak mengembang secara berlebihan (Astawan, 2008).

Penggunaan garam 1-2% akan meningkatkan kekuatan lembaran adonan

dan mengurangi kelengketan, sehingga mempermudah proses pencetakan mi dan

ditambahkan 2 atau 3% garam ke adonan mi. Jumlah ini merupakan kontrol terhadap α-amilase (Winarno, 1991).

CMC (Carboxyl Methyl Celulose)

Surfaktan yang digunakan pada bahan pangan bertujuan untuk

meningkatkan mutu produk dan mempermudah dalam proses pengolahan.

Pemakaian surfaktan dapat meningkatkan viskositas, tekstur, mouthfeel, dan

memperpanjang daya simpannya. Surfaktan adalah pengemulsi, penstabil,

pengental, dan pembasah. CMC merupakan salah satu jenis dari surfaktan

tersebut. Sebagai pengemulsi, CMC sangat baik digunakan untuk memperbaiki

penampakan tekstur dari produk berkadar gula tinggi. Sebagai pengental, CMC

mampu mengikat air sehingga molekul-molekul air terperangkap dalam struktur

gel yang dibentuk oleh CMC (Fardiaz, 1986).

Carboxyl Methyl Celulose adalah turunan dari selulosa dan beberapa

sering dipakai dalam industri makanan untuk mendapatkan tekstur yang baik.

Fungsi CMC adalah sebagai pengental, stabilisator, pembentuk gel, pengemulsi,

dan dalam beberapa hal dapat meratakan penyebaran antibiotik. Pada pembuatan

es krim CMC akan memperbaiki tekstur dan kristal laktosa yang terbentuk akan

lebih halus (Winarno, 1995).

Tekstur dan konsistensi suatu bahan akan mempengaruhi cita rasa yang

ditimbulkan oleh bahan tersebut. Perubahan tekstur atau viskositas bahan dapat

mengubah rasa dan bau yang timbul karena dapat mempengaruhi kecepatan

timbulnya ransangan terhadap sel reseptor olfaktori dan kelenjar air liur. Semakin

kental suatu bahan, penerimaan terhadap intensitas rasa, bau, dan cita rasa

menimbulkan ransangan positif sering dilakukan penambahan zat-zat pengental

seperti CMC karena dapat mengurangi rasa pahit dan dapat meningkatkan rasa

asin NaCl sehingga dapat menutupi sifat dan karakteristik bahan baku untuk

menghasilkan produk olahan tersebut (Winarnob, 2002).

CMC merupakan turunan dari selulosa yang mengandung mineral

(komponen anorganik) tertentu (Andarwulan, dkk., 2011). CMC yang banyak

dipakai pada industri makanan adalah garam Na-karboksi metil selulosa. Natrium

karboksil metil selulosa adalah polimer selulosa eter yang larut dalam air dibuat

dengan mereaksikan NaOH dengan selulosa murni, kemudian ditambahkan

Na-Khloroasetat.

RselulosaOH + NaOH Rselulosa-ONa + HOH

Rselulosa-ONa + ClCH2COONa Rseluosa-CH2COONa + NaCl Na-Kloroasetat Na-CMC

CMC mempunyai gugus karboksil sehingga viskositas larutan CMC dipengaruhi

oleh pH larutan (Winarnob, 2002).

Karboksi metil selulosa memiliki sifat higroskopis, mudah larut dalam air,

dan membentuk larutan koloid. Pada pembuatan mi, CMC berfungsi sebagai

pengembang. Bahan ini dapat mempengaruhi sifat adonan, memperbaiki

ketahanan terhadap air, dan mempertahankan keempukan selama penyimpanan.

Jumlah bahan pengembang yang digunakan berkisar antara 0,5-1,0% dari berat

tepung terigu. Penggunaan berlebih akan menyebabkan tekstur mi yang terlalu

keras dan daya rehidrasi mi menjadi berkurang (Astawan, 2008).

Untuk mendapatkan porositas, konsistensi, dan elastisitas yang tinggi pada

mi, dapat ditambahkan bahan penunjang seperti monogliserida, lesitin, natrium

kalium karbonat, natrium polifosfat, karboksimetil selulosa (CMC) dan

kadang-kadang guar gum. CMC digunakan sebagai bahan pengganti fungsi

gluten. Hal ini didasarkan pada peranan penting senyawa tersebut dalam

keberhasilan pengembangan roti dari tepung beras. Dalam teknologi roti beras ini,

CMC digunakan sebanyak 3%. Batas penggunaan ini juga dapat ditambahkan

pada produk olahan dengan bahan baku tanpa atau sedikit tepung terigu

(Munarso dan Haryanto, 2010).

Penambahan bahan pengental ke dalam bahan pangan dapat meningkatkan

sifat hidrofilik protein dari bahan pangan dan sifat lipofilik dari lemak, sehingga

air yang diserap oleh protein lebih banyak. Pengikatan air oleh protein

menyebabkan tekstur bahan pangan lebih lembut dan sifat lipofilik dari lemak

menyebabkan lemak terdispersi secara merata ke dalam bahan pangan sehingga

tekstur lebih seragam (Winarno, 2008).

Air

Penambahan air dalam adonan berfungsi untuk membentuk konsistensi

adonan yang diinginkan. Umumnya air yang ditambahkan dalam pembuatan mi

antara 30-35%, suhu air yang disarankan untuk pembuatan mi sebesar 25-35oC,

untuk mengaktifkan enzim amilase yang akan memecah pati menjadi dekstrin dan

protease yang akan memecah gluten, sehingga menghasilkan adonan lembut dan

halus. Jika suhu kurang dari 25oC adonan menjadi keras, rapuh, dan kasar. Jika

suhu lebih dari 40oC akan menghasilkan mi dengan tingkat elastisitas yang

menurun dan kelengketannya meningkat (Bhusuk dan Rasper, 1994).

Air merupakan komponen penting dalam pengembangan gluten, selain itu

karbohidrat sehingga membentuk adonan yang baik. Air akan menyebabkan

serat-serat gluten mengembang, karena gluten menyerap air. Semakin banyak air

yang diserap semakin kembang adonan yang dihasilkan. Konsentrasi air yang

ditambahkan pada pembuatan mi harus sesuai karena akan mempengaruhi

terhadap tekstur mi yang dihasilkan (Winarnob, 2002).

Air merupakan komponen penting dalam bahan makanan karena air dapat

mempengaruhi penampakan, tekstur, serta cita rasa makanan bahkan dalam bahan

makanan yang kering seperti buah kering, tepung, serta biji-bijian terkandung air

dalam jumlah tertentu. Selain merupakan bagian dari suatu bahan makanan, air

merupakan pencuci yang baik bagi bahan makanan tersebut atau alat-alat yang

digunakan dalam pengolahannya. Sebagian besar dari perubahan-perubahan bahan

makanan terjadi dalam media air yang ditambahkan atau yang berasal dari bahan

itu sendiri (Winarnob, 2002).

Metode Pembuatan Mi Instan

Tahap awal dalam pembuatan mi instan adalah pencampuran larutan alkali

dengan air, kemudian dimasukkan ke mesin pengadukan material yang di dalamnya

telah terdapat tepung terigu. Campuran diaduk sampai menjadi adonan yang merata,

selama 15 menit. Adonan yang terbentuk diharapkan lunak, lembut, halus, dan

kompak (Astawan, 2008). Tujuan pengadukan adalah mencampur rata air dan bahan

lainnya hingga membentuk adonan yang kalis. Waktu pengadukan yang baik sekitar

15 menit. Jika pengadukan lebih dari 25 menit, akan menyebabkan adonan keras,

rapuh, dan kering. Sementara itu, pengadukan kurang dari 15 menit akan

Setelah adonan menjadi homogen, campuran tersebut dimasukkan ke dalam

mesin pengepres. Dalam mesin pres, adonan akan dibentuk menjadi

lembaran-lembaran, dimana pada proses ini serat-serat gluten akan menjadi halus

(Astawan, 2008). Adonan mi yang telah terbentuk dimasukkan ke dalam alat pembuat

lembaran secara bertahap. Awalnya, lembaran yang terbentuk berupa lempengan

tebal. Penggilingan dilakukan beberapa kali sampai diperoleh lembaran agak tebal

yang kalis/merata. Penurunan ketebalan dilakukan secara bertahap. Hal ini

disebabkan jumlah penipisan akan berpengaruh terhadap sifat mi yang dihasilkan.

Lembaran mi yang terbentuk sebaiknya tidak sobek, permukaannya halus, dan merata

serta terjaga dari kotoran (Suyanti, 2008).

Dari lembaran tipis tersebut kemudian secara otomatis masuk ke dalam mesin

penyisir lembaran tipis membentuk untaian tali seperti pita dengan selera konsumen

(Ubaidillah, 1997). Lembaran mi dimasukkan ke dalam alat pemotong mi dan alat

diputar sampai lembaran mi terpotong habis. Potongan mi ditaburi dengan tepung

tapioka dan siap untuk dimasak atau disimpan (Suyanti, 2008). Mi dibuat dalam

bentuk pilinan (bergelombang) karena memiliki keuntungan, diantaranya adalah

mempercepat laju penguapan dan penggorengan karena adanya konduksi panas dan

sirkulasi panas dari minyak di dalamnya (Astawan, 2008).

Setelah melalui proses pencetakan dilakukan pemasakan mi dengan

pemanasan. Pemanasan ini menyebabkan gelatinisasi dan koagulasi gluten. Menurut

Astawan (2008) gelatinisasi ini dapat menyebabkan :

• Pati tergelatinisasi dan membentuk lapisan tipis (film) yang dapat mengurangi

penyerapan minyak dan memberikan kelembutan mi

• Gelatinisasi pati dan koagulasi gluten terjadi pada proses pengukusan sehingga

dengan terjadinya dehidrasi air dari gluten akan menyebabkan timbulnya

kekenyalan mi. Hal ini disebabkan oleh putusnya ikatan hidrogen, sehingga rantai

ikatan kompleks pati dan gluten lebih rapat. Sebelum dikukus, ikatan bersifat

lunak dan fleksibel, tetapi setelah dikukus menjadi keras dan kuat.

Setelah proses pengukusan, mi dikeringkan untuk mengurangi kadar air bahan

dan menurunkan Aw bahan. Keuntungan pengeringan adalah bahan menjadi awet

dengan volume bahan menjadi lebih kecil sehingga mempermudah dan menghemat

ruang pengangkut dan pengepakan. Disamping itu pengeringan juga mempunyai

beberapa kelemahan yaitu terjadi perubahan warna, tekstur, kandungan gizi, aroma

yang mudah menguap dan memucatkan pigmen, perubahan struktur serta dapat

menimbulkan bahan gosong pada kondisi pengeringan yang tidak terkendali

(Buckle, dkk., 2009). Dengan penggorengan, mi menjadi matang sehingga

penyajiannya hanya dengan menyeduh mi dengan air mendidih atau memasaknya

dalam beberapa menit. Pada saat penggorengan mi yang digunakan adalah minyak

padat agar permukaan mi tidak mengkilap seperti jika digoreng dengan minyak biasa

(Suyanti, 2008).

Mi yang telah kering didinginkan untuk melepaskan sisa uap panas. Jika tidak

didinginkan, sisa uap panas akan terkondensasi saat dikemas sehingga memberi

peluang jamur untuk tumbuh (Suyanti, 2008). Mi yang telah digoreng didinginkan

dengan menggunakan kipas angin dalam mesin pendingin. Mesin ini bekerja dengan

meniupkan angin ke arah mi panas. Proses pendinginan ini akan menyebabkan

pengerasan minyak yang terserap dan menempel pada mi sehingga mi pun menjadi

keras (Astawan, 2008).

melindungi produk dari cemaran, serta memudahkan penyimpanan, pengangkutan,

distribusi, dan sebagai alat pemikat bagi pembeli. Produk mi dengan kemasan yang

tepat dapat melindungi produk dari pengaruh lingkungan yang mempercepat

kerusakan dan mempersingkat umur simpannya (Suyanti, 2008).

Studi Pendahuluan

Tepung talas digunakan untuk substitusi tepung terigu pada pembuatan mi

basah. Penelitian menggunakan Rancangan Acak Lengkap (RAL) dengan rasio

tepung talas dan tepung terigu: (0:100, 10:90, 20:80, 30:70, 40:60, dan 50:50)%.

Hasil penelitian menunjukkan bahwa perbandingan tepung talas dan tepung terigu

berpengaruh berbeda nyata pada kadar air, kadar abu, elastisitas, warna, dan rasa mi

basah. Dari hasil penelitian mi basah yang terbaik terdapat pada rasio 20:80

(Permatasari, dkk., 2009)

Pada penelitian ini digunakan rasio tepung talas, pati talas, dan tepung terigu

(80:0:20, 60:20:20, 40:40:20, 20:60:20, 0:80:20)% dengan penambahan CMC

(konsentrasi 1%, 2%, dan 3%) sebagai pengental untuk menggantikan fungsi gluten