BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Perkebunan Nusantara I adalah suatu perkebunan Negara yang berorientasi di bidang perkebunan dan pengolahan. Perkebunan kelapa sawit di PT. Perkebunan Nusantara I mulai berkembang pada tahun 1975 yang di sponsori oleh PT. Perkebunan Nusantara VI dan PT. Perkebunan Nusantara VII dari Sumatera Utara dengan bantuan Bank Dunia.

PT. Perkebunan Nusantara I yang berpusat di Kota Langsa Provinsi Nanggroe Aceh Darussalam mempunyai beberapa areal perkebunan, yaitu :

1. Kebun Lama

2. Kebun Baru

3. Kebun Karang Inong

4. Kebun Julok Rayeuk Utara

5. Kebun Julok Rayeuk Selatan

6. Kebun Pulo Tiga

8. Kebun Cot Girek

9. Kebun Krueng Luas

10. Kebun Batee Puteh

Pada akhir Pelita I tahun 1973 PT. Perkebunan Nusantara I terdiri dari kebun karet dan kebun kelapa sawit dengan perbandingan 70% karet dan 53% kelapa sawit. Untuk Kebun Lama, Kebun Baru dan Kebun Tualang Sawit pengolahan kelapa sawit berpusat di Pabrik Tanjung Seumantoh. Pabrik Kelapa Sawit Tanjung Seumantoh berdiri pada tahun 1979 dan selesai pada awal tahun 1980 yang langsung diresmikan oleh Bapak Menteri Pertanian Prof. Ir. Sudarsono Hadi Saputro pada tanggal 9 Februari 1980.

2.2. Lokasi dan Area Perusahaan

2.2.1. Lokasi

Pabrik Kelapa Sawit dan Inti Sawit (PKS dan PIS) Tanjung Seumantoh terletak sangat strategis yaitu di samping jalan lintas Medan Banda Aceh di Desa Tanjung Seumantoh Kecamatan Karang Baru Kabupaten Aceh Tamiang Nanggroe Aceh Darussalam, yang berbatasan dengan :

Sebelah Timur dengan desa Simpang Empat Opak

Sebelah Barat dengan Perkebunan Tanjung Seumantoh (PTPN I Kebun Lama)

Sebelah Selatan dengan Desa Tanjung Seumantoh

Penentuan dibangun pabrik ini berdasarkan pertimbangan, antara lain :

1. Dekat dengan trasportasi antar kota, yang berguna untuk lancarnya pengiriman sehingga memudahkan pemasaran produksi.

2. Bahan baku dekat dengan pabrik, sehingga dapat menghemat biaya pengangkutan Tandan Buah Segar (TBS) dan pengolahan dapat dilakukan dengan baik sehinnga produksi berjalan optimal.

3. Dekat dengan sumber air, yang berasal dari sungai tamiang yang berjarak 1 km dari lokasi pabrik.

4. Jarak dari pabrik ke Kota Kuala Simpang 11 km melalui jalan raya.

5. Jarak Pabrik ke jalan raya sekitar 400 meter.

2.2.2. Area

Untuk keperluan pengolahan, Pabrik Kelapa Sawit Tanjung Seumantoh dengan pengembangannya telah dibebaskan tanah dengan luas perkebunan secara keseluruhan 3.500 Ha. Sumber bahan baku pengolahan berasal dari kebun perusahaan dan dari kebun petani.

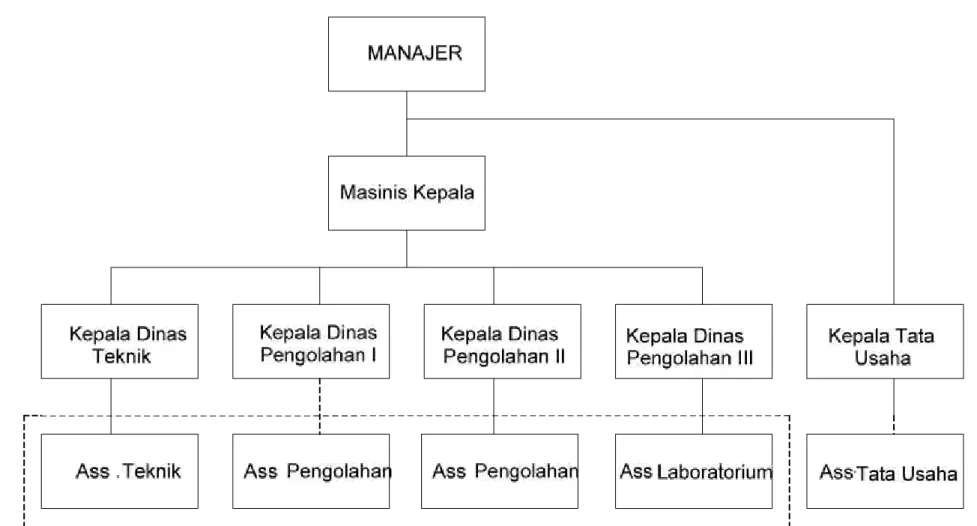

2.3. Organisasi dan Manajemen Perusahaan

Organisasi adalah suatu struktur dengan bagian-bagian yang diintegrasikan sedemikian rupa sehingga satu sama lain saling berhubungan dan saling

fungsinya, organisasi adalah pengelompokan dan pengaturan dari berbagai aktivitas tersebut, penyediaan lingkungan kerja dan fasilitas yang sesuai serta penempatan kepada masing-masing orang yang ditugaskan. Organisasi juga bisa diartikan sebagai sekelompok orang yang mengadakan kerjasama untuk mencapai tujuan tertentu.

Pengorganisasian merupakan proses penyusunan struktur organisasi yang sesuai dengan tujuan organisasi, sumber-sumber daya yang dimiliki dan lingkungan yang melingkupinya struktur organisasi menunjukkan pola hubungan diantara bagian atau posisi yang menunjukkan kedudukan, tugas, dan wewenang serta tanggung jawab yang berbeda dalam suatu organisasi.

Struktur organisasi juga menetapkan sistem hubungan dalam organisasi yang memungkinkan tercapainya komunikasi, koordinasi dan pengintegrasian segenap kegiatan organisasi baik kearah vertikal maupun horizontal.

PT. Perkebunan Nusantara I unit Tanjung Seumantoh mempunyai struktur organisasi yang berbentuk lini dan fungsional, merupakan wewenang dimana atasan melakukannya atas bawahannya langsung. Wewenang ini dimiliki oleh manajer yang mengambil keputusan untuk mencapai tujuan perusahaan secara langsung, ataupun untuk posisi top manajerial. Sedangkan untuk level bawah menggunakan fungsi fungsional, dimana setiap personil diberikan tugas dan tanggung jawab sesuai dengan fungsi-fungsi pekerjaan tertentu yang dibutuhkan berdasar kualifikasinya, jadi setiap bawahan menerima perintah baik secara lisan

maupun tulisan dari seorang atasan yang terkait didalamnya. Struktur organisasi PT. Perkebunan Nusantara I unit Tanjung

2.3.1. Pembagian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab dari masing-masing jabatan di PT. Perkebunan Nusantara I Unit Tanjung Seumantoh secara garis besar dapat dilihat pada Lampiran 1.

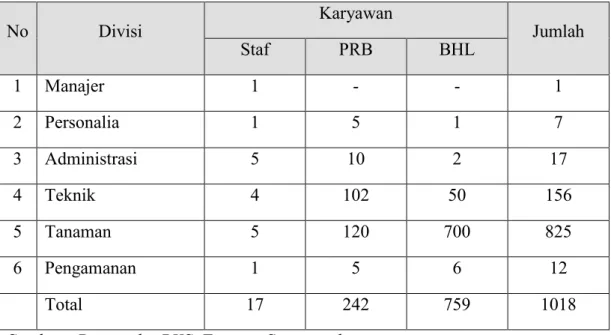

2.4. Jumlah Tenaga Kerja dan Jam Kerja

2.4.1. Jumlah Staf, Pegawai Rendah Bulanan dan Buruh Harian Lepas

Jumlah staf, pegawai rendah bulanan dan buruh harian lepas yang ada pada PT. Perkebunan Nusantara I Unit tanjung Seumantoh sampai dengan bulan Desember 2009 berjumlah 1018 orang karyawan dengan perincian seperti Tabel 2.1.

Tabel 2.1. Jumlah Karyawan Pabrik Kelapa Sawit Tanjung Seumantoh PTPN I

No Divisi Karyawan Jumlah

Staf PRB BHL 1 Manajer 1 - - 1 2 Personalia 1 5 1 7 3 Administrasi 5 10 2 17 4 Teknik 4 102 50 156 5 Tanaman 5 120 700 825 6 Pengamanan 1 5 6 12 Total 17 242 759 1018

2.4.2. Jam Kerja

Jam kerja yang berlaku di Pabrik Kelapa Sawit Tanjung Seumantoh dapat dilihat pada Tabel 2.2.

Tabel 2.2 Jam Kerja Karyawan

No Hari Waktu Keterangan

1 Non Shift : Senin-Jumat Sabtu - 07.00-12.00 WIB - 12.00-13.00 WIB - 13.00-14.00 WIB - 07.00-13.00 WIB Kerja Istirahat Kerja Kerja 2 Shift : Shift I Shift II *Shift III - 07.00-15.00 WIB - 15.00-23.00 WIB - 23.00-07.00 WIB Kerja Kerja Kerja Keterangan :

* : Penggunaan 3 shift melihat banyaknya TBS yang masuk ke pabrik.

2.5. Sistem Pengupahan dan Fasilitas yang Digunakan

2.5.1. Sistem Pengupahan

Sistem pengupahan di Pabrik Kelapa Sawit Tanjung Seumantoh berdasarkan grade atau golongan. Adapun golongannya adalah :

Golongan I A : Rendah

I C : Menengah

II D : Tertinggi

Sistem pengupahan yang berlaku di Pabrik Kelapa Sawit Tanjung Semantoh adalah :

a. Gaji Dasar

Pemberiaan gaji dasar juga berdasarkan grade atau golongan dan masa kerja, serta faktor-faktor yang mempengaruhi dan diberikan setiap tahun.

b. Tunjangan

Dalam sistem pengupahan tunjangan merupakan salah satu faktor yang terbesar karena terdiri dari beberapa unsur yaitu tunjangan prestasi, tunjangan manajerial, tunjangan makanan, tunjangan perumahan, tunjangan Kesehatan dan lembur.

c. Bonus

Bonus di dalam sistem pengupahan ini diberikan berdasarkan kelipatan dari total gaji bulanan.

2.5.2. Fasilitas yang Digunakan

Di Pabrik Kelapa Sawit Tanjung Semantoh memberikan fasilitas antara lain :

1. Fasilitas Kerja

Fasilitas yang disediakan perusahaan diantaranya:

a. Perumahan untuk karyawan b. Rumah sakit

c. Listrik dan air d. Sekolah 2. Pemberian Cuti

Perusahaan memberikan cuti tahunan atau cuti hari besar agama dan cuti sakit kepada karyawan

3. Jaminan Kesehatan

Perusahaan memberikan asuransi jaminan kesehatan jika terjadi sesuatu yang menyebabkan kecelakaan tenaga kerja

2.6. Proses Produksi

2.6.1. Proses Pengolahan Kelapa Sawit

Proses pengolahan minyak kelapa sawit terbagi beberapa tahap, yang dilakukan di beberapa stasiun. Stasiun-stasiun pada proses pengolahan kelapa sawit antara lain :

1. Stasiun Penerimaan Buah (Fruit Reception Station)

2. Stasiun Perebusan (Sterilizer Station)

4. Stasiun Kempa (Pressing Station)

5. Stasiun Pemurnian Minyak (Clarification Station)

6. Stasiun Pengolahan Biji (Nut Plant Station)

2.6.1.1. Stasiun Penerimaan Buah (Fruit Reception Station)

Tandan Buah Segar (TBS) yang berasal dari kebun-kebun di angkut ke pabrik dengan menggunakan truk pengangkut untuk diolah. Pengangkutan secepatnya dilakukan setelah pemetikan (diterima dipabrik maksimum 24 jam setelah dipetik). Hal ini bertujuan untuk mencegah kenaikan kadar asam lemak bebas (ALB) karena keterlambatan pemprosesan. Adapun cara untuk mengurangi kadar asam bebas yang tinggi adalah dengan cara melakukan pencampuran antara buah lama dengan buah baru, maka buah baru yang akan dicampur harus lebih banyak dari buah lama.

1. Timbangan

Proses pengolahan dimulai dari penimbangan buah, bertujuan untuk mengetahui jumlah TBS yang akan diolah, mengetahui randemen minyak dan inti serta berat tandan rata-rata. Dari penimbangan juga dapat diketahui berapa besar jumlah produksi TBS yang dicapai dari setiap afdeling.

Jenis timbangan yang digunakan adalah merek Every buatan Assembly Indonesia yang berkapasitas 60 ton dengan menggunakan sistem komputer.

2. Penimbangan dan Pemindahan Buah (Fruit Loading Ramp and Storage

Hopper)

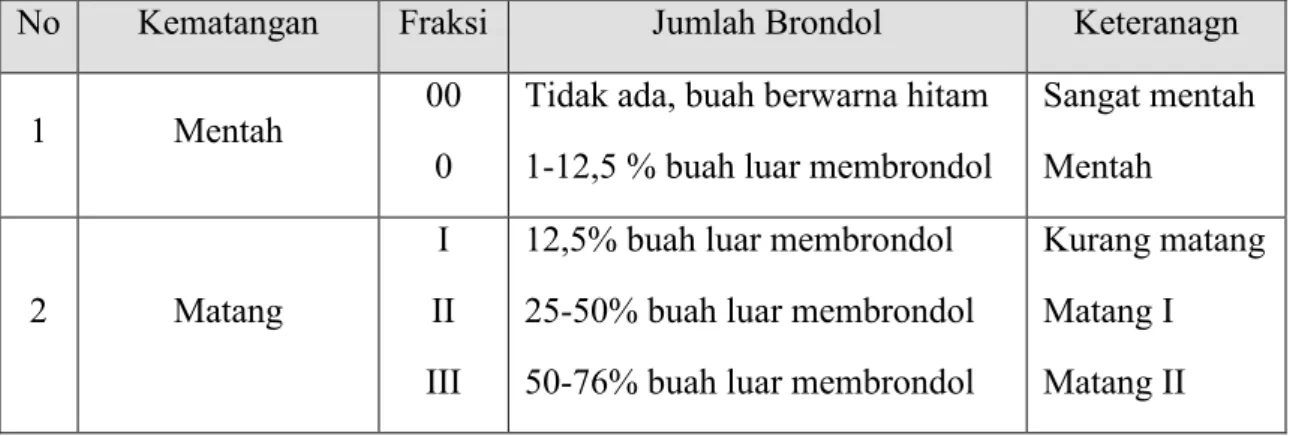

Setelah dilakukan penimbangan, TBS yang dibawa truk pengangkut kemudian dipindahkan ke loading ramp. Pada loading ramp ini dilakukan sortasi buah, yang bertujuan untuk pengawasan terhadap kandungan minyak dalam proses pengolahan dan kadar Asam Lemak Bebas (ALB) dari TBS tersebut.

Sortasi dilakukan terhadap setiap afdeling dengan menentukan satu truk yang dianggap mewakili kebun asal. Sortasi TBS dilakukan berdasarkan kriteria panen yang dibagi berdasarkan fraksi buahnya.

Fraksi yang diinginkan pada proses pengolahan adalah fraksi I, II dan III sedangkan fraksi-fraksi yang lain (00, 0, IV dan V) diharapkan sedikit mungkin masuk dalam proses pengolahan. Setelah diketahui persentase tiap fraksi dari hasil sortasi, maka ditetapkan norma-norma mutu panen yang baik. Adapun kriteria-kriteria panen dan syarat mutu TBS dapat dilihat pada Tabel 2.3.

Tabel 2.3. Kriteria Panen dan Syarat Mutu TBS

No Kematangan Fraksi Jumlah Brondol Keteranagn

1 Mentah 00

0

Tidak ada, buah berwarna hitam 1-12,5 % buah luar membrondol

Sangat mentah Mentah 2 Matang I II III

12,5% buah luar membrondol 25-50% buah luar membrondol 50-76% buah luar membrondol

Kurang matang Matang I Matang II

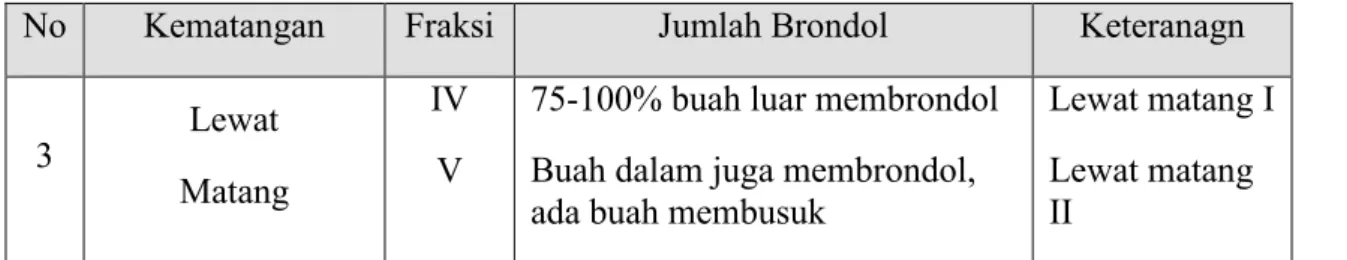

Tabel 2.3. Kriteria Panen dan Syarat Mutu TBS (lanjutan)

No Kematangan Fraksi Jumlah Brondol Keteranagn

3 Lewat

Matang

IV V

75-100% buah luar membrondol Buah dalam juga membrondol, ada buah membusuk

Lewat matang I Lewat matang II

Sumber : Laboratorium PKS Tanjung Seumantoh

Fruit loading ramp terdiri dari 12 hopper penyimpanan untuk penimbunan

TBS dengan sudut kemiringan 12o. Loading ramp ini dilengkapi dengan :

a. Pintu loading yang bekerja dengan sistem hidrolik, dimana setiap pintu dipasang pengaur untuk memindahkan TBS kedalam lori-lori perebusan.

b. Bagian ujung dari pada hopper dipasang jerjak-jerjak pembuangan pasir dengan lebar satu meter sepanjang dasar loading ramp dan dilengkapi dengan conveyor untuk mengeluarkan pasir dan sampah.

Tandan Buah Segar (TBS) dari loading ramp ini kemudian dimasukan kedalam lori-lori yaitu tempat kelapa sawit untuk proses perebusan yang berkapasitas 2,3-2,5 ton TBS pada setiap lorinya. TBS dimasukan kedalam lori dengan membuka pintu loading yang diatur dengan sistem hidrolik. Sepuluh lori yang diisi penuh dengan TBS dimasukan ke dalam sterilizing, dengan menggunakan capstand yang berfungsi menarik lori masuk dan keluar dari

2.6.1.2. Stasiun Perebusan (Sterilizer Station)

Sterilizer adalah proses perebusan dalam satu bejana yang disebut dengan

sterilizing. Setelah lori dimasukan ke dalam sterilizing (ada 4 unit), tiap unit

berkapasitas 10 lori, pintu sterilizing ditutup rapat. Proses perebusan dilakukan selama 90-100 menit dan media pemanasannya dipakai dari uap turbin yang bertekanan 2,9-3 kg/cm2.

1. Tujuan Perebusan

Adapun proses perebusan bertujuan antara lain untuk :

a. Mematikan aktifitas enzim

Buah kelapa sawit mengandung enzim lipase yang terus bekerja dalam buah kelapa sawit sebelum enzim tersebut dimatikan. Enzim lipase bertindak sebagai katalisator dalam pembentukan Asam Lemak Bebas (ALB), maka untuk menghentikan aktivitas enzim tersebut dilakukan perebusan minimal 50-55oC.

b. Memperbudah pelepasan buah dari tandan

Zat-zat polisakarida yang terdapat dalam buah kelapa sawit yang bersifat sebagai perekat, apabila diberi uap panas maka akan terhidrolisa dan pecah menjadi monosakarida yang larut. Hidrolisa tersebut berlangsung pada buah menjadi matang dan proses hidrolisa ini dipercepat dalam proses perebusan.

c. Mempermudah pemisahan minyak dari daging buah

Daging buah yang telah direbus akan menjadi lunak dan akan mempermudah pada proses pengepresan. Dengan demikian minyak yang ada dalam daging buah dapat dipisahkan dengan mudah.

d. Menurunkan kadar air dalam buah

Perebusan buah dapat menyebabkan penurunan kadar air buah dan inti, yaitu dengan penguapan yang baik pada saat perebusan maupun sebelum pemipilan. Penurunan kandungan air buah menyebabkan penyusupan buah sehingga terbentuk rongga-rongga kosong pada daging buah yang mempermudah proses pengepresan.

e. Memudahkan penguraian serabut pada biji

Perebusan yang tidak sempurna dapat menimbulkan kesulitan pelepasan serabut dari biji dalam polishing drum yang menyebabkan pemecahan biji lebih sulit dalam ripple mill.

f. Memisahkan antara inti dan cangkang

Perebusan yang sempurna akan menurunkan kadar air biji hingga 15 % yang menyebabkan inti susut-susut dan cangkang biji tetep sehingga inti akan lekang dari cakang.

2. Metode Perebusan

Untuk mendapatkan hasil terbaik, maka perlu diperhatikan cara perebusan. Metode perebusan yang digunakan oleh PT. Perkebunan Nusantara I unit Tanjung Seumantoh adalah sistem tiga puncak (triple peak.)

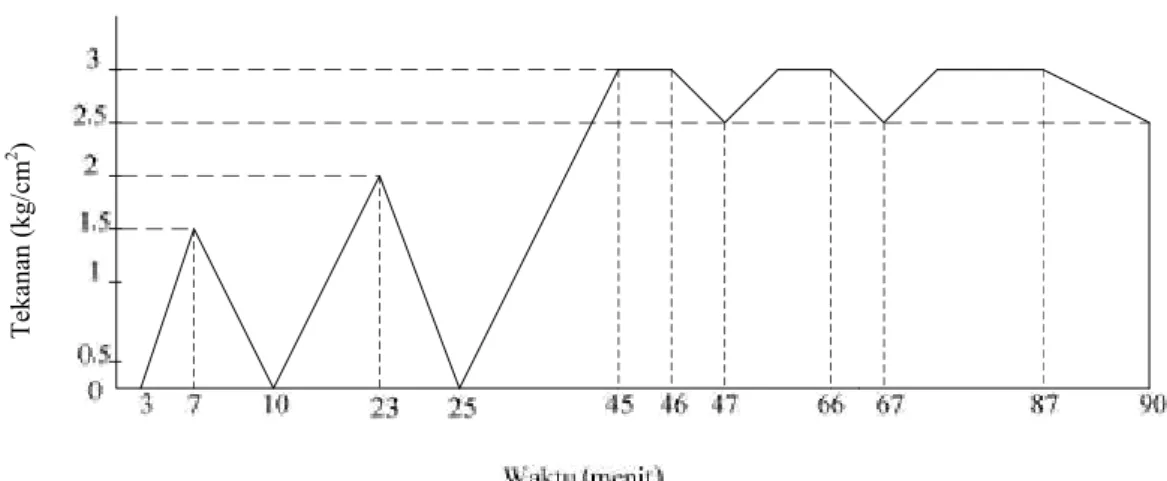

Adapun prinsip triple peak adalah tiga kali pemasukan uap (uap basah) ke dalam sterilizer dan tiga kali pembuangan uap (blow down). Grafik perebusan triple peak dapat dilihat Gambar 2.2.

Te ka na n (k g/ cm 2 )

Gambar 2.2 Grafik Perebusan Triple Peak

Tahap perebusan dengan pola triple peak adalah tahap pencapaian puncak I, II dan III dimana dilakukan tiga kali pemasukan uap dan pembuangan uap. Jumlah puncak dalam pola perebusan ditunjukkan oleh jumlah pembukaan dan penutupan dari steam masuk atau steam keluar selama perebusan berlangsung, yang diatur secara manual dan otomatis.

dimasukan uap untuk mencapai puncak I dengan membuka pipa steam masuk selama 12-15 menit, atau sampai mencapai tekanan 1,5 kg/cm2, lalu pipa steam ditutup, sedangkan tekanan turun sampai sebesar 0 kg/cm2 (5 menit) pipa-pipa tersebut ditutup.

Pipa steam masuk kemudian dibuka kembali selama 15 menit atau sampai mencapai puncak II (tekanan 2,5 kg/cm2). Lalu pipa steam masuk ditutup, sedangkan pipa kondensat dan exhaust dibuka dangan tiba-tiba, tekanan turun sampai 0 kg/cm2(5 menit) pipa-pipa tersebut ditutup kembali. Melalui dua puncak awal, perebusan dilanjutkan dengan membuka steam masuk sampai dicapai puncak III (tekanan 3 kg/cm2), lalu tekanan ini dipertahankan selama 45 menit, sebelum dilakukan pembuangan steam akhir.

Setelah penahanan tekanan steam selesai, maka steam berada didalam

sterilizer dibuang secara tiba-tiba. Pemasukan steam secara tiba-tiba pada

pencapai puncak I dan II bertujuan untuk memberikan mechanical shock dan

thermal shock terhadap TBS, sehingga buah yang semula kaku menempel pada

tandan akan lunak dan lebih mudah lepas pada saat tebah dalam thresher. Sedangkan penahanan tekanan pada puncak III bertujuan untuk memberikan kondisi yang cukup agar kadar Asam Lemak Bebas (ALB) didalam TBS dapat dikurangi.

Pada sterilizer melalui tiga peak, dimana proses yang terjadi pada setiap

a. Puncak pertama (I peak)

o Membuang udara yang terperangkap didalam sterilizer. o Mengurangi keaktifan (aktivitas) enzim asam lemak bebas. b. Puncak kedua (II peak)

o Mengurangi kadar air dari buah. o Proses awal sterilisasi.

c. Puncak ketiga (III peak)

o Proses sterilisasi sempurna.

o Melekangkan antara cangkang dan kernel supaya tidak menyatu untuk memudahkan pemecahan biji.

2.6.1.3. Stasiun Penebah (Threshing Station)

Lori-lori yang berisi buah yang telah direbus dikeluarkan dari dalam

sterilizer dengan menggunakan capstand menuju stasiun penebah dengan

menggunakan alat pengangkat hosting crane. Pada stasiun ini buah dipipil untuk menghasilkan brondolan dan tandan kosong (tankos).

Pada stasiun ini terdapat beberapa alat beserta fungsinya masing-masing, yaitu :

2. Automatic bunch feeder sebagai pengatur meluncurnya buah tidak masuk sekaligus ke drum berputar.

3. Drum berputar atau drum bunch threser (23-25 rpm), terdapat perontokan buah dari tandan.

Lori- lori diangkat dengan menggunakan hosting crane yang berdaya angkut 5 ton dan dikendalikan oleh operator, kemudian dituangkan kedalam

hopper, selanjutnya lori diturunkan untuk ditarik kembali ke loading ramp.

Buah didalam hopper jatuh melalui automatic bunch feeder kedalam drum berputar yang berbentuk silinder. Drum ini dilengkapi dengan sudut-sudut yang memanjang sepanjang drum, dengan bantuan sudut-sudut ini buah terangkat dan jatuh terbanting sehingga brondolan buah terlepas dari tandannya. Prinsip kerjanya adalah dengan adanya gaya sentrifugal akibat putara drum. Tandan yang masuk akan melekat pada dinding drum yang sedang berputar, kemudian jatuh karena adanya gravitasi. Kapasitas drum ini adalah 10 ton TBS.

Bantingan yang dilakukan secara berulang-ulang akan menyebabkan brondolan lepas dari tandannya dan melalui celah-celah drum jatuh kebagian bawah drum yaitu ke bottom cross conveyor. Sedangkan tandan kosong akan terlempar keluar dan jatuh ke empty hunch conveyor dan dibawa incinerator untuk dibakar.

Brondolan yang berada pada bottom cross conveyor diangkut ke fruit

terkadang dijumpai brondolan yang tidak lepas dari tandannya, hal ini disebabkan TBS terlalu mentah sehingga tidak masak pada proses perebusan, terutama jika disusun brondolan sangat rapat dan padat sehingga uap tidak dapat mencapai keberbagai dalam tandan.

2.6.1.4. Stasiun Kempa (Pressing Station)

Stasiun pengempaan adalah stasiun pengambilan minyak dari pericarp (daging buah), dilakukan dengan melumat dan mengempa. Pelumatan dilakukan dalam digester, sedangkan pengempaan dilakukan dalam kempa ulir (screw

press).

1. Pelumatan (Digester)

Tujuan pelumatan agar daging buah terlepas dari biji dan menghancurkan sel-sel yang mengandung minyak, sehingga minyak ini dapat di peras pada proses pengempaan. Pelumatan dilakukan dalam digester yang berbentuk silinder, disini terdapat empat unit digester, masing-masing berkapsitas 7,5 ton. Didalam digester dipasang pengaduk yang berputar pada sumbunya sehingga diharapkan sebagian besar daging buah terlepas dari bijinya. Pada pengadukkan dilakukan pemanasan untuk memudahkan pelumatan buah dengan menggunakan air panas bersuhu sekitas 90-95oC.

Hal-hal yang akan diperhatikan selama proses pelumatan adalah sebagai berikut :

a. Ketel pelumatan harus selalu penuh, agar tekanan yang ditimbulkan dapat mempertinggi gaya gesekan untuk memperoleh hasil yang sempurna.

b. Minyak terbentuk pada proses pelumatan harus dikeluarkan, karena bila minyak dan air terbentuk tidak dikeluarkan maka akan dapat bertindak sebagai bahan pelumas sehingga gesekan akan berkurang.

2. Pengempaan (Pressing)

Hasil proses pengadukan dan digester masuk kedalam ulir yang bertujuan untuk memeras daging buah sehingga dihasilkan minyak kasar (crude oil). Tekanan kempa diatur oleh konis yang berada pada bagian ujung pengempaan dan dapat digerakan maju mundur secara hidrolisis. Terdapat empat unit screw press yang berkapasitas 12-15 ton dengan tekanan kempa 30-40 kg/cm2.

Pada proses pengempaan dilakukan penyemprotan dengan air panas, minyak kasar yang keluar tidak terlalu kental (diturunkan viscositasnya) sehingga pori-pori silinder tidak tersumbat. Penyemprotan air dilakukan dengan satu pipa berlubang yang dipasang pada screw press.

Tekanan kempa sangat berpengaruh pada proses ini, karena tekanan kempa terlalu tinggi dapat menyebabkan inti pecah, kerugian bertambah dan terjadi keausan pada material screw press, sebaliknya jika tekanan kempa terlalu rendah akan mengakibatkan kerugian minyak pada ampas pres dan biji akan bertambah.

Hasil pengepresan adalah kasar yang keluar dari pori-pori silinder, melalui

oil gitter akan menuju ke desanding device untuk pengendapan. Hasil lain adalah

ampas kempa (terdiri dari biji, serat dan ampas), yang akan dipecahkan dengan menggunakan cake broker conveyor.

3. Tangki Pemisah Pasir (Desanding Device)

Minyak hasil pengempaan pada screw press merupaka minyak mentah yang masih banyak mengandung kotoran. Desanding device adalah sebuah bejana berbentuk silinder (2 unit), untuk mengendapkan partikel-partikel yang mempunyai bagian atas, kemudian dipompakan ke ayakan getar, sedangkan kotoran dan Lumpur berada pada bagian bawah bejana dialirkan ke fat pit.

4. Ayakan Getar (Vibrating Screen)

Vibrating screen adalah suatu alat ayakan yang terdiri dari dua lapisan screen dengan ukuran masing-masing 30 mess untuk top screen dan 40 mess

untuk bottom screen. Ayakan ini digetarkan dengan kecepatan 1500 rpm, proses penyaringan memakai vibrating screen bertujuan memisahkan Non-Oil Solid (NOS) yang berukuran besar seperti serabut , pasir, tanah dan kotoran-kotoran lain yang terbawa dari desanding device. NOS yang tertahan pada ayakan akan kembali ke digester melalui bottom cross conveyor, sedangkan minyak dipompakan ke crude oil tank.

5. Tangki Penampung (Crude Oil Tank)

Minyak yang keluar dari vibrating screen ke crude oil tank untuk ditampung sementara sebelum dipompakan ke stasiun pemurnian. Pada crude oil

tank ini, minyak dipanaskan dengan steam menggunakan sistem pipa pemanas

dan suhu dipertahankan 90-950C. Dari sini minyak dipompakan ke CST

(Continuous Settling Tank).

2.6.1.5. Stasiun Pemurnian Minyak (Clarification Station)

Minyak kelapa sawit kasar berasal dari stasiun pengempaan masih banyak mengandung kotoran-kotoran yang berasal dari daging buah seperti Lumpur, air dan lain-lain. Keadaan ini menyebabkan minyak mudah mengalami penurunan mutu sehingga sulit dalam pemasaran. Dalam mendapatkan minyak yang memenuhu standar, maka perlu dilakukan pemurnian terhadap minyak tersebut. Pada stasiun ini terdiri dari beberapa unit pengolahan untuk memurnikan minyak produksi.

1. Continuous Settling Tank (CST)

Dari crude oil tank minyak dipompakan ke CST untuk mengendapkan lumpur dalam crude oil berdasarkan perbedaan berat jenisnya. Proses minyak mempunyai densitas lebih besar akan mengendap pada dasar tangki.

Minyak pada bagian atas CST dikutip dengan bantuan skimmer menuju

pure oil tank sedangkan slude (masih mengandung minyak) pada bagian bawah

2. Pure Oil Tank

Minyak dari CST menuju ke pure oil tank untuk ditampung sementara waktu, sebelum dialirkan ke oil purifier. Dalam pure oil tank juga terjadi pemanasan (90-950C) dengan tujuan untuk mengurangi kadar air didalam oil

purifier dilakukan pemurnian berdasarkan atas perbedaan densitas dengan

menggunakan gaya sentrifugal dengan kecepatan perputaranya 7500 rpm.

Kotoran dan air yang memiliki densita yang besar akan berada pada bagian luar (dinding bowl), sedangkan minyak yang mempunyai densitas yang lebih kecil bergerak kearah poros dan keluar melalui sudut-sudut untuk dialirkan ke vakum

dryer. Kotoran dan air yang melekat pada dinding di blow down ke seluruh

pembuangan untuk dibawa fat pit.

3. Vacum Dryer

Minyak yang keluar dari oil purifier masih mengandung air, maka untuk mengurangi kadar air tersebut, minyak dipompakan ke vacum dryer. Disini minyak disemprot dengan menggunakan nozzle sehingga campuran minyak dan air tersebut akan pecah, hal ini mempermudah pemisahan air dalam minyak, dimana minyak yang memiliki tekanan uap lebih tinggi dari air akan turun ke bawah dan kemudian akan dipompakan ke storage tank.

4. Sludge Oil Tank

Sludge yang masih mengandung minyak pada bagian CST dialirkan ke sludge oil tank untuk mengendapkan lumpur (campuran air dan NOS) dari minyak

untuk mempercepat pengendapan lumpur, sludge dipanaskan (80-900C) dengan menggunakan uap yang dialirkan dengan menggunakan oil pemanas sehingga densitas minyak menjadi lebih besar dan lumpur halus melekat pada minyak akan terlepas kemudian melekat pada minyak yang akan terlepas dan mengendap pada dasar tanki. Lumpur yang mengendap di blow down tiap selang waktu tertentu kemudian dialirkan ke fat pit melalui saluran pembuangan.

Minyak dialirkan self cleaning stainer yang merupakan saringan berbentuk silinder dan berlubang halus. Dengan adanya perputara poros, timbul gaya sentrifugal dan minyak akan berada dibagian tengah dan diisap oleh pompa menuju balancing tank. Dari balancing tank ini minyak (yang masih mengandung lumpur halus) dibagi aturannya ke sludge saparator dan decanter.

5. Sludge Saparator

Pada sludge saparator ini terjadi dua fase pemisahan minyak kasar dan

sludge (mengandung air). Pada bagian minyak dipisahkan dari NOS berdasarkan

densitas oleh gaya sentrifugal dengan kecepatan putara 7500 rpm, serta dilakukan juga pemanasan oleh air pemanas dari hot water tank. Minyak yang mempunyai densitas lebih kecil akan menuju poros dan terdorong keluar melalui sudut-sudut

(paring disk), dan dialirkan kembali ke CST. Sedangkan sludge yang mempunyai

densitas lebih besar akan terdorong ke bagian dinding bolw dan keluar melalui

6. Decanter

Pada decanter terjadi pemisahan tiga fase yaitu minyak, air dan padatan

(solid). Decanter bekerja berdasarkan gaya sentrifugal terdiri dari dua bagian

yaitu, bagian yang diam (caning) dan bagian yang berputar merupakan tabung

(bowl) dengan putaran 3500 rpm dan didalamnya terdapat ulir (screw conveyor)

dengan putaran sedikit lebih lambat dari putaran tabung. Akibat gaya sentrifugal padatan bergerak ke dinding bowl dan didorong oleh screw dibawah. Padatan yang berbentuk lumpur dibuang, sedangkan cairan bergerak berlawanan arah dengan padatan, akan terjadi pemisahan lebih lanjut akibat gaya sentrifugal. Cairan dengan densitas lebih kecil yaitu minyak akan menuju poros dan dialirkan kembali ke CST, sedangkan air kotorannya dialirkan kesaluran pembuangan menuju fat pit.

7. Fat Pit

Fat pit juga diinjeksikan uap sebagai pemanas untuk mempermudah

proses pemisahan minyak dengan kotoran. Selanjutnya minyak yang ada permukaan dibiarkan melimpah (dengan cara menyemprot dengan air oleh operator), dan ditampung pada sebuah bak pinggiran kolom fat fit, dan kemudian dipompakan kembali ke CST untuk kemudian dimurnikan kembali lagi.

8. Storage Tank

Minyak yang dikeringkan dari air dengan vacum dryer kemudian dipompakan ke storage tank dengan suhu 45-600C. setiap hari dilakukan

pengujian mutu minyak sawit. Minyak yang dihasilkan dari daging buah ini berupa minyak kasar atau disebut juga Crude Palm Oil (CPO.

2.6.2. Stasiun Pengolahan Inti (Kernel Plant Station)

Tujuan dari pengolahan inti ini adalah untuk memisahkan inti (kernel) dari cangkangnya dan untuk mempersiapkan akan diolah di stasiun pengolahan inti sawit. Pengolahan inti pada dasarnya adalah sebagai berikut :

1. Pemisahkan serabut dari bijinya

2. Pemeraman biji

3. Pemisahan inti dari cangkangnya

4. Pengeringan

2.6.2.1. Cake Breaker Conveyor (CBC)

Ampas kempa dari screw press yang terdiri dari serat dan biji yang masih mengempal masuk ke CBC. Cake Breaker Conveyor merupakan suatu talang yang terdiri dari pedal-pedal yang berputar pada poros dan dilengkapi dengan steam

jacked untuk memanasi CBC agar fibre tersebut kering. Cake Breaker Conveyor

berfungsi untuk mengeringkan dan memecahkan gumpalan-gumpalan ampas kempa (untuk mempermudah pemisahan biji dan serat) dan membawanya ke

2.6.2.2. Depericarper

Depericarper adalah alat untuk memisahkan ampas dengan biji serta

memisahkan biji dari sisa-sisa serabut yang masih melekat pada biji. Alat ini terdiri dari separating column polishing drum. Ampas dan biji dari CBC masuk dari separating column. Disini fraksi ringan yang berupa fibre, inti pecah halus, cangkang halus dan debu terhisap dengan fibre cyclone dan melalui air log masuk dan ditampung dan sheel bin sebagai bahan bakar pada boiler. Sedangkan fraksi berat seperti biji utuh, biji pecah, inti utuh dan inti pecah turun kebawah masuk ke

polishing drum.

Polishing drum berputar dengan kecepatan 26 rpm dilengkapi dengan

plat-plat besi berbentuk cincin. Akibat dari perputaran ini terjadi gesekan yang mengakibatkan serabut terkikis dan terlepas dari biji, persamaan fraksi lainnya jatuh melalui lubang cincin nut elevator dan diperam di nut silo dan akan dipecahkan menggunakan mesin ripple mill.

2.6.2.3. Nut Silo

Fungsi dari alat ini adalah untuk tempat pemeraman biji, hal ini dilakukan untuk mengurangi kadar air sehingga lebih mudah dipecah dan inti lekang dari cangkangnya. Nut silo juga berfungsi untuk menurutkan pengaruh pectin (yang berfungsi sebagai lem perekat) yang terdapat antara cangkang dan inti,

Nut silo dibagi dalam tiga tingkatan suhu yang berbeda yaitu,

keluar secara teratur sedikit demi sedikit ke ripple mill (pemecah biji) yang diatur oleh nut shacking grate yang terletak pada dasar nut silo.

2.6.2.4. Ripple Mill

Biji dari nut silo masuk ke ripple mill untuk dipecahkan sehingga inti terpecah dari cangkang. Biji yang masuk melalui rotor akan mengalami gaya sentrifugal sehingga biji keluar dari rotor dan terbanting kuat yang menyebabkan inti pecah. Kecepatan putarnya 900 rpm, disini terdapat empat unit ripple mill dengan kapasitas setiap unit 4-6 ton.

Setelah dipecahkan inti yang masih bercampur dengan kotoran-kotoran dibawa masuk ke creked mixture elevator. Campuran ini terkadang mengandung kotoran berupa pasir yang tertinggal saat pembawaan.

2.6.2.5. Craked Mixture Separating Column

Pada bagian ini akan terjadi pemisahan dimana fraksi-fraksi yang lebih ringan akan diserap oleh separating column fan. Fraksi-fraksi ringan yang dihisap terdiri dari cangkang dan serabut akan dibawa ke shell bin melalui fibre conveyor. Fraksi yang berat turun ke bawah dan masuk ke screened particle drum dan sebelumnya disortir terlebih dahulu fraksi yang besar terdiri dari batu-batuan di

vibrating grade, biji utuh hasil pemisahan pada vibrating grade dan screened particle drum dikembalikan ke ripple mill untuk dipecahkan kembali.

Inti dan sebahagian cangkang yang terpisah kembali pada dust separating

kernel conveyor, kernel elevator dan kernel distribution conveyor. Cangkang hasil

hisapan dust conveyor air lock dibawa ke shell bin dan akan bercampur dengan serabut dari fibre cyclone bahan baku boiler.

2.6.2.6. Claybath

Claybath adalah alat pemecah inti, inti pecah dengan cangkang. Proses

pemisahan ini secara basa dengan memanfaatkan berat jenis dari bahan yang dipisahkan dengan larutan koloid yang mempunyai berat jenis diantara kedua bahan tersebut. Bagian yang ringan akan mengapung dan bagian yang berat akan tenggelam. Inti yang merupakan fraksi ringan akan dibawa ke kernel silo untuk disimpan pada suhu tertentu.

2.6.2.7. Kernel Silo

Inti yang masih mengandung air perlu dikeringkan sampai kadar air 70%. Inti yang berasal dari pemisahan ini melalui kernel distribution conveyor di distribusikan ke dalam dua unit kernel silo untuk dilakukan proses pengeringan. Pada kernel silo ini inti akan dikeringkan dengan menggunakan udara panas dari

boiler yang merupakan hasil dari pengontakan dengan steam. Sama halnya dengan silo, kernel silo juga dibagi dalam tiga tingkatan suhu yang berbeda yaitu,

berturut-turut dari atas ke bawah adalah 70, 60 dan 500C.

2.6.3. Proses Pengolahan Inti Sawit

Pada pengolahn inti sawit menjadi minyak inti melaui beberapa tahapan adalah sebagai berikut :

2.6.3.1. Pemotongan dan Penghancuran Inti

Inti yang berasal dari silo turun pada bagian bawah masuk ke vibrating

case, pada vibrating case dilakukan penyortiran inti sebelum masuk ke rolling mill. Pada alat ini dilengkapi dengan maknetik trap yang secara khusus

menangkap benda-benda yang terbuat dari logam yang turut bercampur dengan inti sawit.

Setelah melalui vibrating case inti sawit kemudian dibawa dengan menggunakan kenel elevator dan dimasukan ke dalam rolling mill. Pada rolling

mill yang terjadi hanya proses fisik yaitu inti sawit dipecahkan secara mekanis

oleh rol yang bergerigi secara berturut-turut sampai tiga tingkat ketipisan, yaitu :

1. Tingkat pertama, tebal inti menjadi 1,5 mm

2. Tingkat kedua, tebal inti menjadi 1,3 mm

3. Tingkat ketiga, tebal inti menjadi 1 mm

Dengan demikian pada akhir proses rolling mill ketebalan inti sawit adalah 1 mm, inti yang telah melalui rolling dengan menggunakan Broken Kernel

Conveyor dan Broken Elevator dibawa kedalam flacking mill. Flacking mill

adalah sebuah mesin yang terdiri dari dua buah rol yang tidak bergigi yang fungsinya untuk menipiskan kembali inti sawit yang telah melalui rolling mill, sehingga mencapai ketebalan 0,3 mm. Dengan ketebalan tersebut diharapkan permukaan flakes tersebut mampu menyerap udara panas lebih cepat dan dapat memaksimalkan perolehan minyak inti sawit.

2.6.3.2. Penggorengan (Conditoner)

Untuk memperoleh kandungan minyak yang terkandung didalam inti sawit, maka inti yang keluar dari flacking mill tersebut dibawa dengan menggunakan flakes conveyor dan flakes elevator kedalam conditioner.

Conditioner adalah suatu alat yang berfungsi untuk mengeringkan flakes-flakes

yang telah tipis dengan menggunakan uap kering yang bertemperatur 800C dan bertekanan maksimum 5 kg/cm2. Conditioner ini berbentuk silinder horizontal yang berputar dan di dalamnya dialirkan steam (steam jacketed).

2.6.3.3. Pengepresan (Filter Press)

Setelah melalui conditioner, inti sawit yang telah goreng tersebut dialirkan dengan menggunakan flakes conveyor kedalam filter press. Didalam filter press inti dipres dengan tekanan mencapai 40 bar dan temperatur 800C dari proses ini diperoleh minyak inti sawit (palm carnel oil) dan ampas inti sawit. Minyak inti akan turun kebagian bawah filter press menuju vibrating screen untuk dipisahkan minyak inti kotor dengan sisa ampas. Minyak inti sawit yang telah dipisahkan dari ampas dan kotoran kemudian dipompa ke storage tank, dengan suhu simpanan sekitar 45-600C, adapun pengujian mutu minyak dilakukan setiap hari.