BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Line balancing

Line Balancing (Rosnani Ginting, 2007:205-212) adalah serangkaian stasiun kerja (mesin dan peralatan) yang digunakan untuk pembuatan produk. Line Balancing (Lintasan Perakitan) biasanya terdiri dari sejumlah area kerja yang dinamakan stasiun kerja yang ditangani seorang atau lebih operator dan ada kemungkinan ditangani dengan bermacam – macam alat.

Adapun tujuan utama dalam menyusun line balancing adalah untuk membentuk dan menyeimbangkan beban kerja yang dialokasikan pada tiap stasiun kerja. Jika tidak dilakukan keseimbangan seperti ini maka akan mengakibatkan ketidakefisienan kerja di beberapa stasiun kerja, dimana antara stasiun kerja yang satu dengan stasiun kerja yang lain yang lain memiliki beban kerja yang tidak seimbang.

Salah satu tujuan dasar dalam menyusun line balancing adalah untuk membentuk dan menyeimbangkan beban yang dialokasikan pada tiap stasiun kerja. Tanpa keseimbangan seperti ini, maka akan terjadi sejumlah ketidakefisienan dan peran beberapa stasiun akan mempunyai beban kerja yang lebih banyak dari stasiun kerja yang lainnya.

pada masing-masing stasiun kerja disebut waktu siklus. Waktu siklus biasanya sama dengan waktu stasiun kerja yang paling besar.

Pengalokasian elemen-elemen pada stasiun-stasiun kerja dibatasi oleh dua kendala yaitu:

1. Precedence Constraint

Dalam proses assembling ada dua kondisi yang muncul, yaitu:

a. Tidak ada ketergantungan dari komponen-komponen dalam proses pengerjaanya. Jadi setiap komponen mempunyai kesempatan untuk dilaksanakan pertama kali. Dengan kata lain tidak ada precedence untuk setiap item. Batasan praktisnya adalah hanya bahwa ada satu dari komponen-komponen ini yang dikerjakan pertama kali dan disini dibutuhkan prosedur penyeleksian untuk menetukan prioritas.

b. Apabila ada satu komponen telah terpilih untuk diassembling urutan untuk assembling komponen lain telah dimulai. Di sini dinyatakan batasan Precedence untuk pengerjaan komponen-komponen.

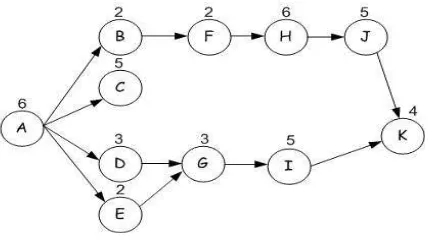

Ada beberapa cara untuk menggambarkan kondisi Precedence tersebut. Alat atau cara yang paling efektif untuk menggambarkan kondisi ini dengan menggunakan diagram Precedence. Maksud dari diagram ini adalah untuk menggambarkan situasi lintasan yang nyata dalam bentuk diagram.

a. Elemen simbol adalah lingkaran dengan nomor atau huruf dikandung didalamnya. Elemen akan diberi nomor / huruf berurutan untuk menyatakan identifikasi, dapat dilihat pada Gambar 2.1.

atau

Gambar 2.1 Bentuk Elemen Simbol

b. Hubungan antar simbol

Biasa menggunakan anak panah untuk menyatakan hubungan dari elemen simbol yang satu terhadap elemen simbol yang lain. Precedence dinyatakan dengan perjanjian bahwa elemen pada ekor anak panah harus mendahului elemen pada kepala panah. Hubungan antar simbol dapat dilihat pada Gambar 2.2.

Gambar 2.2 Hubungan Antar Simbol

Gambar menunjukkan bahwa elemen A harus mendahului (Precedence ) elemen B dan elemen B harus mendahului elemen C.

3 c

B C

2. Zoning Constraint

Selain precedence Constraint, pengalokasian dari elemen-elemen kerja pada stasiun-stasiun kerja juga dibatasi oleh Zoning Constraint yang menghalangi atau mengharuskan pengelompokan elemen kerja tertentu pada stasiun tertentu. Zoning Constraint yang negatif menghalangi pengelompokan elemen kerja pada stasiun yang sama, sebagai contoh pengelompokan pada stasiun kerja yang sulit. sebaliknya Zone Constraint yang positif menghendaki pengelompokan elemen-elemen pada stasiun sebagai alasan untuk menggunakan peralatan yang mahal.

2.2 Pendefenisian Masalah Line Balancing

Dalam lintas perakitan produksi sebuah produk biasanya ada sejumlah k elemen kerja. Untuk masing-masing elemen kerja dibutuhkan waktu proses selama t ( k = 1,2,…..., k) dan total waktu yang dibutuhkan untuk merakit sebuah produk adalah:

∑

∑

= =

=

n

1 k

K

1 k

k

1 t

p ... (2.1)

Elemen kerja i merupakan predecessor dari elemen kerja j jika proses perakitan menghendaki elemen kerja i dikerjakan terlebih dahulu sebelum elemen j.

Gambar 2.3 Salah Satu Bentuk Diagram Precedence

dan juga seandainya n menyatakan jumlah stasiun di lintasan perakitan dan pi (i =1,2,…,n) menyatakan waktu stasiun yaitu jumlah dari waktu yang ditugaskan pada stasiun i, maka:

∑

∑

= =

=

n

1 k

K

1 k

k

1 t

p ... (2.2)

Tujuan dasar dari penyeimbangan lintasan perakitan adalah untuk menugaskan elemen-elemen kerja pada stasiun-stasiun kerja dalam berabagai cara dimana batasan precedence tidak dilanggar dan waktu menganggur (idle time) minimum, yaitu dengan minimisasi:

∑

=−

n

1 i

) p (C

min i ... (2.3)

karena

∑

− = −∑

= −∑

= −Maka minimisasi persamaan diatas sama dengan minimisasi jumlah stasiun atau waktu siklus atau keduanya tergantung mana yang akan memberikan hasil yang lebih baik. Penyeimbangan lintasan perakitan mempunyai kombinasi yang sangat kompleks dengan sejumlah penyelesaian baik yang eksak maupun heuristik.

2.3 Terminologi Lintasan

Terminologi atau istilah-istilah yang ditemukan dalam line balancing dapat diuraikan sebagai berikut (Hari Purnomo, 2004:119-121) :

1. Elemen Kerja

Adalah pekerjaan yang harus dilakukan dalam suatu kegiatan perakitan. 2. Stasiun Kerja

Adalah lokasi-lokasi tempat elemen kerja dikerjakan. 3. Waktu Siklus / Cycle Time

Adalah waktu yang diperlukan untuk membuat satu unit produk pada satu stasiun kerja.

4. Waktu Stasiun Kerja (WSK)

5. Waktu Operasi

Merupakan waktu standar untuk menyelesaikan suatu operasi. 6. Balance Delay

Adalah rasio antara waktu idle dalam lini perakitan dengan waktu yang tersedia. Balance Delay dihitung dengan rumus:

D = 100%

= waktu terbesar dalam stasiun kerja

i

7. Precedence Diagram

= Jumlah waktu operasi dari semua operasi

Adalah diagram yang menggambarkan urutan dan keterkaitan antar elemen kerja perakitan sebuah produk. Pendistribusian elemen kerja yang dilakukan untuk setiap stasiun kerja harus memperhatikan precedence diagram.

8. Efisiensi Lini

Efisiensi = 100% .

1 x

C n

Si n

i

∑

=

... (2.6) dimana: C = Waktu Siklus

n = jumlah stasiun kerja

Si = Waktu masing-masing stasiun (i=1,2,3,…,n) 9. Indeks Penghalusan (Smoothness Index / SI)

Adalah suatu indeks yang mempunyai kelancaran relatif dari penyeimbang lini perakitan tertentu. Formula yang digunakan untuk menentukan besarnya SI adalah sebagai berikut:

SI =

∑

=−

N

i

i WSK WSK

1

2

) max

( ... (2.7)

Dimana : WSK max = Waktu terbesar dari stasiun kerja terbentuk WSK i = Waktu stasiun kerja ke -i yang terbentuk N = Jumlah stasiun kerja yang terbentuk

2.4 Teknik Line Balancing

Untuk penyeimbangan lintasan perakitan ada beberapa teori yang dikemukakan para ahli yang meneliti bidang ini. Metode ini secara garis besar dibagi dalam dua bagian, yaitu:

2. Pendekatan heuristik

Pada awalnya teori-teori line balancing dikembangkan dengan pendekatan matematis/ analitis yang akan memberikan solusi optimal, tapi lambat laun akhirnya para peneliti menyadari bahwa pendekatan secara matematis tidak ekonomis. Memang semua problem dapat dipecahkan secara matematis, tetapi usaha yang dilakukan untuk perhitungan terlalu besar. Sudah banyak alternatif baru, tetapi tidak ada yang dapat mengurangi jumlah perhitungan pada tingkat yang dapat diterima.

Hal tersebut membuat para ahli mengembangkan metode heuristik. Metode ini didasarkan atas pendekatan matematis dan akal sehat. Batasan heuristik menyatakan pendekatan trial dan eror dan teknik ini memberikan hasil yang secara matematis belum optimal tetapi cukup mudah memakainya. Usaha yang dikeluarkan untuk perhitungan agar mendapatkan solusi yang optimal seringkali sangat besar dan sangat riskan apabila data yang dimasukkan tidak akurat.

Pendekatan heuristik merupakan suatu cara yang praktis, mudah dimengerti dan mudah diterapkan. Yang termasuk dalam metode analitis adalah :

a. Metode 0-1 (zero one) b. Metode Helgeson dan Birnie

Sedangkan yang termasuk dalam metode heuristik adalah : a. Metode Kilbridge dan Wester (Region Approach) b. Metode Integer

2.5 Metode Helgeson dan Birnie

Metode ini dikembangkan oleh W.B.Helgeson dan D.P.Birnie. Metode ini biasanya lebih dikenal dengan Ranked Positional Weight system atau system RPW. Langkah-langkah penyelesain dengan menggunakan metode bobot posisi ini adalah sebagai berikut:

1) Buat matrik pendahulu berdasarkan jaringan kerja perkaitan.

2) Hitung bobot posisi tiap operasi yang dihitung berdasarkan jumlah waktu operasi tersebut dan operasi-operasi yang mengikutinya.

3) Urutkan operasi-operasi mulai dari bobot posisi terbesar sampai dengan bobot posisi terkecil.

4) Lakukan pembebanan operasi pada stasiun kerja mulai dari operasi dengan bobot posisi terbesar sampai dengan bobot posisi terkecil.

5) Distribusikan elemen kerja pada setiap stasiun kerja dengan aturan bahwa elemen kerja yang memiliki bobot posisi terbesar adalah yang pertama didistribusikan dan total waktu elemen kerja yang terdistribusi pada sebuah stasiun kerja tidak boleh melebihi waktu siklus yang ditetapkan. 6) Ulangi langkah 5 sampai semua elemen kerja terdistribusi.

2.6 Menghitung Waktu Siklus

Waktu elemen kerja terbesar ≤ Waktu Siklus ≤ Waktu Total ... (2.8)

2.7 Pengukuran Waktu Jam Henti

Menurut Ifktikar Sutalaksana, 1979:119-120, sesuai dengan namanya, maka pengukuran waktu ini menggunakan jam henti (stop watch) sebagai alat utamanya. Cara ini tampaknya merupakan cara yang paling banyak dikenal, dan karenanya banyak dipakai.

Untuk mendapatkan hasil yang baik, yaitu yang dapat dipertanggungjawabkan maka tidaklah cukup sekedar melakukan beberapa kali pengukuran dengan jam henti. Banyak faktor yang harus diperhatikan agar akhirnya dapat diperoleh waktu yang pantas untuk pekerjaan yang bersangkutan seperti yang berhubungan dengan kondisi kerja, cara pengukuran, jumlah pengukuran dan lain-lain.

2.8 Penetapan Tujuan Pengukuran

Sebagaimana halnya dengan berbagai kegiatan lain, tujuan melakukan kegiatan harus ditetapkan terlebih dahulu. Dalam pengukuran waktu, hal-hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil pengukuran digunakan, beberapa tingkat ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran tersebut.

disamping keuntungan bagi perusahaan itu sendiri. Tetapi jika pengukuran dimaksudkan untuk memperkirakan secara kasar bilamana pemesan barang dapat kembali untuk mengambil pesanannya, maka tingkat ketelitian dan tingkat keyakinan tidak perlu sebesar tadi.

2.9 Melakukan Penelitian Pendahuluan

Yang dicari-cari dari pengukuran waktu adalah waktu yang pantas diberikan kepada pekerja untuk menyelesaikan suatu pekerjaan. Tentu suatu kondisi yang dapat dicari waktu yang pantas tersebut; artinya akan didapat juga waktu yang pantas untuk menyelesaikan pekerjaan denga kondisi yang besangkutan. Suatu perusahaan biasanya menginginkan waktu kerja yang sesingkat-singkatnya agar dapat meraih keuntungan yang sebesar-besarnya. Keuntungan demikian tidak akan diperoleh jika kondisi kerja dari pekerja-pekerja yang ada di perusahaan tersebut tidak menunjang tercapainya hal tadi.

Waktu yang akhirnya diperoleh setelah pengukuran selesai adalah waktu penyelesaian pekerjaan untuk sistem kerja yang dijalankan ketika pengukuran berlangsung. Jadi waktu penyesuaiannya berlaku hanya untuk sistem tersebut.

2.10. Pengujian Data 2.10.1. Keseragaman Data

(Hari Purnomo, 2003: 45-47). Sebagai contoh, pada suatu hari seorang operator malam harinya tidak tidur semalaman dibandingkan dengan hari-hari sebelumnya, data yang terkumpul pada hari itu akan jelas berbeda. Oleh karena itu diperlukan pengujian keseragaman data untuk memisahkan data yang memiliki karakteristik yang berbeda.

Adapun rumus yang digunakan untuk pengujian keseragaman data untuk adalah:

(

)

1

2 −

− =

∑

n X Xi

σ ... (2.9)

BKA = X + kσ ... (2.10) BKB = X - kσ ... (2.11)

dimana:

X = Nilai Rata-rata

σ = Standar Deviasi BKA = Batas Kontrol Atas BKB = Batas Kontrol Bawah K = Tingkat Keyakinan = 99 % ≈ 3

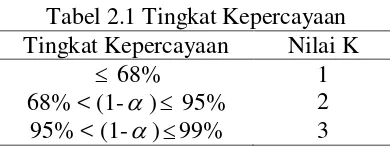

2.10.2. Kecukupan Data

Dalam proses pengukuran waktu kerja, diperlukan kegiatan pengujian terhadap data yang dikumpulkan. Kegiatan pengujian tersebut dimulai dari analisis atas jumlah data yang seharusnya dikumpulkan sampai dengan analisis atas konsistensi kerja operator. Pengujian data yang pertama adalah uji kecukupan data. Uji kecukupan data diperlukan untuk memastikan bahwa data yang telah dikumpulkan adalah cukup secara objektif. Idealnya pengukuran harus dilakukan dalam jumlah yang banyak, bahkan sampai jumlah yang tak terhingga agar data hasil pengukuran layak untuk digunakan. Namun pengukuran dalam jumlah yang tak terhingga sulit dilakukan mengingat keterbatasan-keterbatasan yang ada, baik dari segi tenaga, biaya, waktu, dan sebagainya. Test kecukupan data dapat digunakan dengan menggunakan rumus sebagai berikut :

... (2.12)

dimana :

N = Jumlah data pengamatan N’ = Jumlah data teoritis

Jika N’ < N, maka data pengamatan cukup

(

)

(

)

Tabel 2.1 Tingkat Kepercayaan Tingkat Kepercayaan Nilai K

≤ 68% 1

68% < (1-α)≤ 95% 2 95% < (1-α)≤99% 3

Nilai S untuk tingkat ketelitian tertentu dapat dilihat pada Tabel 2.2. Tabel 2.2 Tingkat Ketelitian

Tingkat Ketelitian Nilai S

5% 0,05

10% 0.1

Diasumsikan tingkat keyakinan adalah 95% dan tingkat ketelitian 5%, maka rumus uji kecukupan data menjadi:

... (2.13)

2.11 Lini Produksi

Lini produksi (Teguh Baroto, 2002:192-202) merupakan penempatan area-area kerja dimana operasi-operasi diatur secara berurutan dan material yang bergerak secara berkesinmabungan melalui operasi-operasi yang terangkai secara seimbang. Menurut karakteristik proses produksinya, lini produksi dibagi menjadi dua:

2. Lini perakitan, merupakan lintasan produksi yang terdiri atas sejumlah operasi perakitan yang dikerjakan pada beberapa stasiun kerja dan digabungkan menjadi benda assembly atau subassembly.

Beberapa keuntungan yang dapat diperoleh dari perencanaan lini produksi yang baik adalah sebagai berikut:

1. Jarak perpindahan material yang minimum diperoleh dengan mengatur susunan dan tempat kerja.

2. Aliran benda kerja (material), mencakup gerakan dari benda kerja yang berkesinambungan. Alirannya diukur dengan kecepatan produksi dan bukan oleh jumlah spesifiknya.

3. Pembagian tugas terbagi secara merata yang disesuaikan dengan keahlian masing-masing pekerja sehingga pemanfaatan tenaga kerja semakin lebih efisien.

4. Pengerjaan operasi yang serentak (simultan) artinya setiap operasi dikerjakan pada saat yang sama di seluruh lintasan produksi.

5. Operasi unit lintasan dimaksudkan sebagai penghasil unit tunggal yaitu satu seri operasi atau grup pekerja ditugaskan untuk produk tersebut. Seluruh lintasan merupakan satu unit produksi.

6. Gerakan benda kerja tetap sesuai dengan set-up dari lintasan dan bersifat tetap.

7. Proses memerlukan waktu yang minimum.

produksi antara lain sebagai berikut:

1. Pemerataan distribusi kerja yang seimbang di setiap stasiun kerja yang terdapat di dalam suatu lintasan produksi fabrikasi atau suatu lintasan perakitan yang bersifat manual.

2. Pergerakan aliran benda kerja yang kontinyu pada kecepatan yang seragam. Alirannya tergantung pada waktu operasi.

3. Arah aliran material harus tetap sehingga memperkecil daerah penyebaran dan mencengah timbulnya atau setidak-tidaknya mengurangi waktu menunggu karena keterlambatan benda kerja.

4. Produksi yang kontinu guna menghindari adanya penumpukan benda kerja di lain tempat sehingga diperlukan aliran benda pada lintasan produksi secara kontinu.

2.12 Beban Kerja

biomekanik yaitu beban kerja yang disebabkan terutama oleh kerja statis dan kerja dinamis yang berhubungan dengan sikap (posisi) tubuh atau bagian tubuh serta berat badan pada waktu kerja yang kurang tepat.

Faktor yang mempengaruhi beban kerja antara lain: a. Jenis kelamin

Jenis kelamin laki-laki lebih kuat dibandingkan wanita karena ukuran otot laki-laki lebih besar daripada wanita.

b. Usia

Usia yang lebih muda tentu memiliki tenaga yang lebih banyak dibandingkan dengan usia yang lebih tua.

c. Kondisi tubuh

Seseorang yang kondisi fisiknya pulih dari penyakit maka tenaganya akan jauh berbeda dibandingkan dengan seseorang yang kondisi tubuhnya yang kurang sehat, begitu juga dengan wanita hamil.

d. Kegiatan atau aktifitas pekerjaan

Semakin besar otot yang digunakan oleh pekerja maka semakin beratlah beban pekerjaannyadan ini akan mempengaruhi beban pekerjaannya selanjutnya.

harus ditanggung oleh masing-masing pekerja. Dari hal ini bisa dianalisi apakah terjadi kelebihan tenaga kerja atau sebaliknya adanya kekurangan tenaga kerja.

Data rata-rata waktu operasi yang diperoleh dari pengukuran waktu kerja pada setiap stasiun kerja untuk operator dapat digunakan sebagai data untuk menentukan waktu baku per unit output dari tiap tahapan proses.

Sebagai patokannya, dalam kondisi normal beban kerja sebaiknya mendekati 100%. Setelah diperoleh beban kerja maka akan diketahui berapa besar beban kerja yang ditanggung oleh masing-masing pekerja.

Terdapat beberapa kondisi yang mungkin terjadi, yaitu: 1. Beban kerja sama dengan 100%

Hal ini berarti bahwa pada saat pengukuran, jumlah dan beban kerja operator sudah baik, artinya jumlah tenaga kerja sudah sesuai dengan kebutuhan atau volume pekerjaan. Kondisi kerja ini sering disebut dengan kondisi ideal.

2. Beban kerja besar dari 100%

Hal ini berarti pada saat pengukuran, jumlah dan beban kerja operator di atas normal, atau terjadi kekurangan tenaga kerja.

3. Beban kerja kecil dari 100%

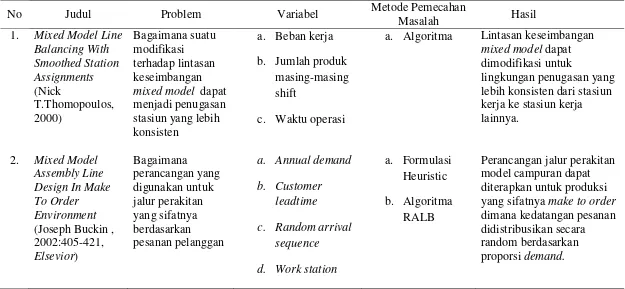

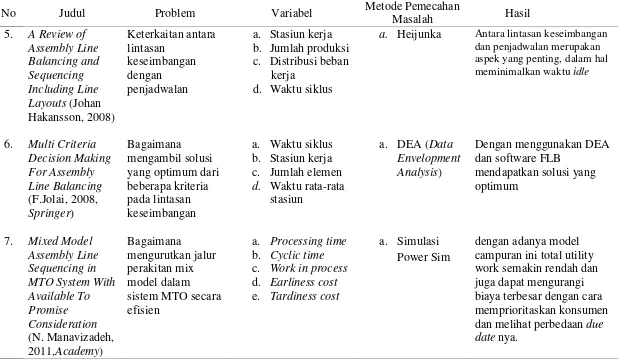

2.13 Resume Jurnal Penelitian

Beberapa jurnal penelitian yang relevan dengan keseimbangan lintasan ditunjukkan pada Tabel 2.3. Tabel 2.3. Resume Jurnal Penelitian

No Judul Problem Variabel Metode Pemecahan

Masalah Hasil

1. Mixed Model Line stasiun yang lebih konsisten

a. Beban kerja b. Jumlah produk

masing-masing shift

c. Waktu operasi

a. Algoritma Lintasan keseimbangan mixed model dapat dimodifikasi untuk

lingkungan penugasan yang lebih konsisten dari stasiun kerja ke stasiun kerja lainnya.

2. Mixed Model Assembly Line Design In Make To Order Environment (Joseph Buckin , 2002:405-421, Elsevior)

Bagaimana perancangan yang digunakan untuk jalur perakitan yang sifatnya berdasarkan pesanan pelanggan

a. Annual demand

b. Customer leadtime

c. Random arrival sequence

d. Work station

a. Formulasi Heuristic b. Algoritma

RALB

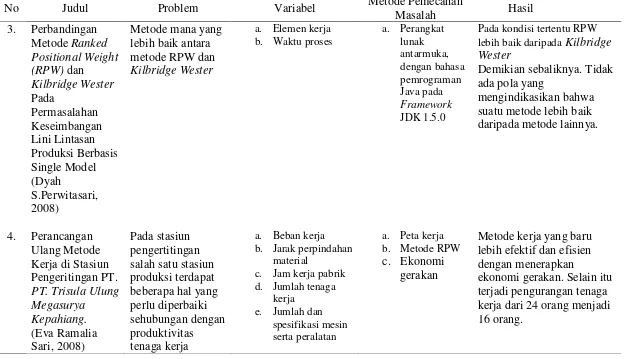

Tabel 2.3. (Lanjutan)

No Judul Problem Variabel Metode Pemecahan

Masalah Hasil

3. Perbandingan Metode Ranked Positional Weight

Metode mana yang lebih baik antara metode RPW dan Kilbridge Wester

a. Elemen kerja b. Waktu proses

a. Perangkat

Pada kondisi tertentu RPW lebih baik daripadaKilbridge Wester

Demikian sebaliknya. Tidak ada pola yang

mengindikasikan bahwa suatu metode lebih baik daripada metode lainnya.

4. Perancangan Ulang Metode Kerja di Stasiun Pengeritingan PT. PT. Trisula Ulung Megasurya salah satu stasiun produksi terdapat beberapa hal yang perlu diperbaiki sehubungan dengan produktivitas tenaga kerja

a. Beban kerja b. Jarak perpindahan

material

c. Jam kerja pabrik d. Jumlah tenaga

kerja

Metode kerja yang baru lebih efektif dan efisien dengan menerapkan

Tabel 2.3. (Lanjutan)

No Judul Problem Variabel Metode Pemecahan

Masalah Hasil

5. A Review of Assembly Line Balancing and Sequencing Including Line Layouts (Johan Hakansson, 2008)

a. Stasiun kerja b. Jumlah produksi c. Distribusi beban

kerja

d. Waktu siklus

a. Heijunka Antara lintasan keseimbangan dan penjadwalan merupakan aspek yang penting, dalam hal meminimalkan waktu idle

6. Multi Criteria yang optimum dari beberapa kriteria pada lintasan keseimbangan

a. Waktu siklus b. Stasiun kerja c. Jumlah elemen d. Waktu rata-rata

stasiun

a. DEA (Data Envelopment Analysis)

Dengan menggunakan DEA dan software FLB

mendapatkan solusi yang optimum

7. Mixed Model Assembly Line Sequencing in MTO System With Available To Promise Consideration (N. Manavizadeh, sistem MTO secara efisien

a. Processing time b. Cyclic time c. Work in process d. Earliness cost e. Tardiness cost

a. Simulasi Power Sim

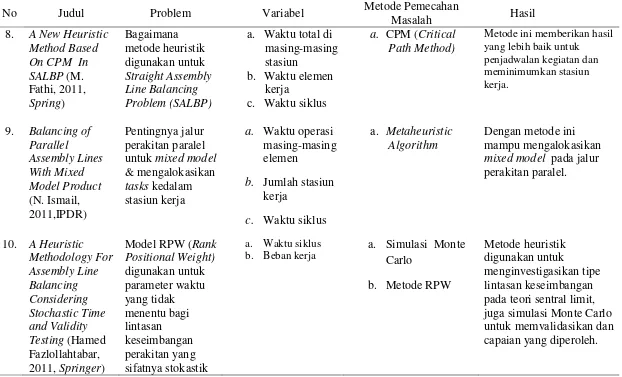

Tabel 2.3. (Lanjutan)

No Judul Problem Variabel Metode Pemecahan

Masalah Hasil

8. A New Heuristic

b. Waktu elemen kerja

c. Waktu siklus

a. CPM (Critical Path Method)

Metode ini memberikan hasil yang lebih baik untuk

penjadwalan kegiatan dan meminimumkan stasiun untuk mixed model & mengalokasikan tasks kedalam stasiun kerja

a. Waktu operasi masing-masing elemen

b. Jumlah stasiun kerja

c. Waktu siklus

a. Metaheuristic Algorithm

Dengan metode ini mampu mengalokasikan Testing (Hamed Fazlollahtabar,