BAB IV

KARAKTERISASI PROSES

4.1 Tahap Define

Aktivitas utama pada tahap Define ini adalah menemukan CTQ (Critical

to Quality), yaitu sebuah fokus permasalahan yang menjadi hal yang paling

penting untuk memenuhi keinginan customers. Pada tahap ini yang pertama kali dilakukan adalah menetapkan proyek yang akan dijalankan berdasarkan skala prioritas yang telah ditentukan kemudian menentukan CTQ, hal ini dilakukan untuk mengetahui keinginan dari konsumen sesuai dengan tujuan dari metode six

sigma untuk memberikan kepuasan kepada konsumen, lalu membentuk team,

membuat jadwal proyek, membuat process mapping dan terakhir mengidentifikasi proses yang mempengaruhi CTQ atau biasa disebut sebagai CTP (Critical to

Process).

4.1.1 Menentukan Proyek Six Sigma

Divisi Customer Service terdiri dari 16 cabang dan memiliki karakteristik yang berbeda, maka dibutuhkan pemilihan cabang yang akan dijadikan proyek sehingga penelitian pun dapat lebih fokus dan tidak banyak memakan waktu. Dan dibutuhkan satu parameter yang dapat dijadikan sebagai acuan untuk melakukan proyek, yaitu data Voice of Customer.

1. Memilih Kritikal Cabang

Karena kantor pusat Customer Service ada di wilayah Jakarta, maka penelitian akan dilakukan pada cabang terdekat dengan kantor pusat, yaitu cabang Jakarta dan Bekasi.

Jadi kesimpulan yang dapat diambil pada tahap ini adalah bahwa cabang Jakarta dan Bekasi .

2. Mengumpulkan Data Voice Of Customer

Karena pada Departemen Customer Service penilaian kerja dilakukan berdasarkan pekerjaan yang diselesaikan dan kepuasan konsumen terhadap hasil kerja dari teknisi, maka proyek ini akan dilakukan berdasarkan survey terhadap Kepuasan Konsumen yang dilakukan pada tahun 2003.

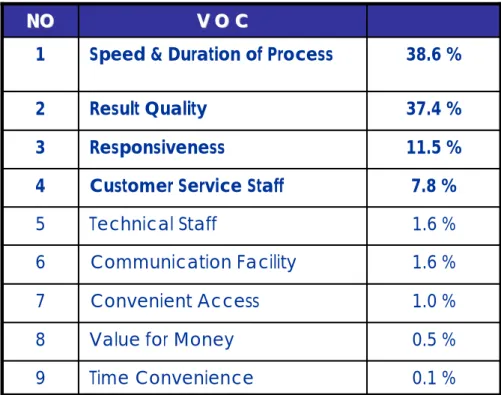

Tabel 4.1 Survey Customers Satisfaction Index pada tahun 2003

0.1 % Time Convenience

9

0.5 % Value for Money

8 1.0 % Convenient Access 7 1.6 % Communication Facility 6 1.6 % Technical Staff 5 7.8 % Customer Service Staff

4 11.5 % Responsiveness 3 37.4 % Result Quality 2 38.6 % Speed & Duration of Process

1 P POORRTTIIOONN V VOOCC N NOO

Pada Tabel 4.1 dapat dilihat bahwa ada 4 item Voice of Customer tertinggi , yaitu: a. Speed and Duration of Process : 38.6%

b. Result Quality : 37.4% c. Responsiveness : 11.5% d. Customer Service Staff : 7.8%

Dengan begitu, maka Speed and Duration of Process akan dijadikan sebagai prioritas utama untuk dilakukannya improvement dan dapat disebut sebagai

Critical to Process. Karena dengan prosentase yang paling tinggi, akan besar pula

jumlah konsumen yang akan terpuaskan karena ekspektasi dapat dipenuhi.

Dan untuk memudahkan penelitian, maka Voice of Customer di atas diterjemahkan sebagai kriteria kualitas yang diinginkan oleh konsumen, yaitu :

a. Speed Repair Time and High Productivity b. Low Re-Service

c. Speed Response Time and Speed Process d. Kindness and Good Attitude

Jadi kesimpulan yang dapat diambil pada tahap ini adalah bahwa Speed Repair Time and High Productivity akan dijadikan sebagai Proyek Six Sigma.

4.1.2 Menentukan CTQ (Critical to Quality)

Kepuasan konsumen dapat dipenuhi jika semua kriteria yang diinginkan oleh konsumen dapat dicapai. Six Sigma menegaskan bahwa keinginan konsumen harus dipenuhi dengan cara mengukur dan menyempurnakan proses dan produk,

dan karakteristik dari CTQ ( Critical to Quality ) adalah menetapkan ukuran untuk mengurangi defect yang merugikan konsumen.

Berdasarkan informasi yang diperoleh dari Voice of Customer, 3 kriteria teratas yang harus dipenuhi oleh Departemen Customer Service adalah meningkatkan kepuasan konsumen dalam hal proses perbaikan produk . Hal ini menunjukkan bahwa Departemen Customer Service harus meningkatkan

produktivitas teknisinya dalam hal proses perbaikan produk pada konsumen.

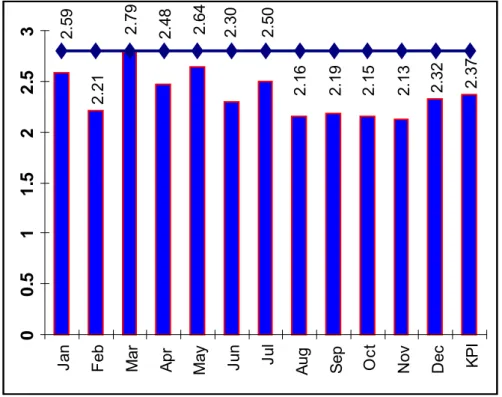

2. 21 2.37 2. 59 2.79 2. 48 2.64 2.30 2.50 2. 16 2. 19 2. 15 2. 13 2.32 00 .5 1 1 .5 22 .5 3 Ja n Fe b Ma r Ap r May Ju n Ju l Au g Se p Oc t No v De c KP I

Gambar 4.1 Data Produktivitas Teknisi tahun 2003

Berdasarkan data yang ada pada gambar 4.1 terlihat bahwa produktivitas teknisi pada tahun 2003 adalah sebesar 2.37, padahal target produktivitas teknisi yang harus dicapai pada tahun ini adalah 2.80. Hal ini benar-benar membuat perusahaan untuk menjadikannya sebagai target Six Sigma agar dapat dicarikan solusinya sehingga dapat mencapai permintaan pasar dengan pengeluaran yang minimum. Oleh karena itu diperlukan peningkatan produktivitas sebesar 30% +

dari laju produktivitas yang lama. Sehingga produktivitas yang harus dicapai oleh teknisi pada tahun 2004 adalah 3.50.

Faktor –faktor yang mempengaruhi produktivitas seorang teknisi adalah : 1. Keahlian Teknisi

2. Metode kerja Teknisi

3. Alat-alat yang digunakan oleh Teknisi 4. Perilaku Teknisi

5. Waktu Kerja Teknisi

Dan faktor lain yang mempengaruhi produktvitas dari teknisi adalah banyaknya pekerjaan yang diselesaikan oleh teknisi dalam waktu 24 jam ( service rate ). Pengukuran ini juga dijadikan sebagai Key Performance Indek dari teknisi dalam mengurangi pekerjaan yang tertunda (pending rate).

Berdasarkan rumus dibawah dapat disimpulkan bahwa faktor yang mempengaruhi laju produktivitas teknisi adalah banyaknya Work Order yang

telah diselesaikan oleh teknisi dan jumlah hari kerja dalam sebulan .

Y =

Total W/O Finished Number of Technician

Working Days Dimana,

Y = Produktivitas Teknisi

Dan juga yang mempengaruhi laju produksi/kapasitas keluaran adalah waktu siklus (cycle time) dan waktu operasi per hari. Karena tujuan dari proyek ini adalah agar tidak adanya over time maka waktu operasi per hari yang disediakan adalah 8 jam sehingga dapat disebut sebagai faktor tetap (fixed factor). Maka hanya waktu siklus (cycle time) saja yang dapat dirubah-rubah nilainya atau disebut sebagai faktor variabel (variable factor) yang akan menentukan laju produksi/kapasitas keluaran.

Y =

Jumlah W/O yang selesai dalam 24 Jam Jumlah W/O yang masuk

Dimana,

Y = 24 Hours Service Rate

Produktivitas 2.80 3.50 0.70 0.61 24 Hours Service Rate

Berdasarkan uraian diatas maka dapat dipastikan bahwa Critical to Quality (CTQ) yang mempengaruhi terpenuhinya kebutuhan konsumen adalah :

Produktivitas Teknisi dalam proses perbaikan produk.

CTQ (Critical to Quality) : Produktivitas Teknisi

4.1.3 Project Charter

Untuk memformulasikan proyek, peneliti memilih untuk menggunkan Project Charter tool. Tool ini berguna untuk membuat suatu shared understanding tentang proyek yang akan dilakukan dan tujuan dari proyek ini.

PJT Team

Theme Time term

Process C T Q Theme Background

Theme Overview Goal & Benefit (Hard/Soft) Budgeting Schedule Project Team Bottleneck D M A I C Closing Goal Benefit 10/01 20/01 20/02 15/04 01/06

BIG Y Increasing Customer Satisfaction Level through Improvement in Repair Process Area and Providing One Stop Service

Improving Technician Productivity and 24 Hour Service Rate

•Cust. Mapping •Tech. Grade •Training •Working Method •Coverage Area •Technician Skill •Methods •Tools •Attitude •Working Time •Poor Productivity •New model sales

in the market •Working time extend

but productivity only slightly improved 8 Months • Increasing technician productivity from 2.37 to 3.5 • Reduce pending rate

•Increasing Customer Satisfaction •Strengthen Brand Image •Optimize in working time, working

method, and reduce cost of poor service quality

•Increasing CS Dept. performance

• Man Power Skill • Paradigm/mind set • Working Method • Wages

01/09 Customer Service

Champion : Senior Management TDR Leader : Black Belt Team Leader : Green Belt Member : White Belt Support Team : Black Belt - MIT

PJT Team

Theme Time term

Process C T Q Theme Background

Theme Overview Goal & Benefit (Hard/Soft) Budgeting Schedule Project Team Bottleneck D M A I C Closing Goal Benefit 10/01 20/01 20/02 15/04 01/06

BIG Y Increasing Customer Satisfaction Level through Improvement in Repair Process Area and Providing One Stop Service

Improving Technician Productivity and 24 Hour Service Rate

•Cust. Mapping •Tech. Grade •Training •Working Method •Coverage Area •Technician Skill •Methods •Tools •Attitude •Working Time •Poor Productivity •New model sales

in the market •Working time extend

but productivity only slightly improved 8 Months • Increasing technician productivity from 2.37 to 3.5 • Reduce pending rate

•Increasing Customer Satisfaction •Strengthen Brand Image •Optimize in working time, working

method, and reduce cost of poor service quality

•Increasing CS Dept. performance

• Man Power Skill • Paradigm/mind set • Working Method • Wages

01/09 Customer Service

Champion : Senior Management TDR Leader : Black Belt Team Leader : Green Belt Member : White Belt Support Team : Black Belt - MIT

Dari Gambar 4.3 di atas dapat di lihat bahwa Proyek charter ini akan menunjukkan misi dari proyek, latar belakang dibuatnya proyek, tujuan dan keuntungan yang diperoleh dari proyek ini, orang-orang yang terlibat dalam proyek ini, lamanya proyek dan proyek status.

Tujuan dari proyek ini adalah untuk meningkatkan tingkat kepuasan

konsumen melalui peningkatan dalam proses perbaikan produk.

4.1.4 Membuat Proses Mapping

Pembuatan process mapping ini dilakukan untuk menunjukkan aktivitas bagian teknisi dalam proses perbaikan dan juga aktivitas pada sub-bagian yang berbeda yang ada kaitannya dengan proses perbaikan.

Customer Branch CIC Technician

CLAIM Received Receive Claim Send Info Key In Data Data Transfer Print W/O W/O Visit to Customer Delete W/O Close W/O Back Call End Starts Repair Finish ? Toll Free Yes

No Repair Process Cancel by Customer No Yes No Yes

Customer Branch CIC Technician

CLAIM Received Receive Claim Send Info Key In Data Data Transfer Print W/O W/O Visit to Customer Delete W/O Close W/O Back Call End Starts Repair Finish ? Toll Free Yes

No Repair Process Cancel by Customer No Yes No Yes

4.1.5 Menentukan Critical to Process (CTP)

Pada bagian ini akan ditentukan faktor-faktor apa saja yang menghambat produktivitas teknisi sehingga dapat dilakukan tindakan lebih lanjut untuk

faktor-faktor tersebut. Berdasarkan pada penetapan LSL (Lower Specification Limit)

CTQ (Critical to Quality), maka faktor-faktor dapat dikatakan bermasalah atau perlu diperbaiki apabila performance/ produktivitas teknisi kurang dari nilai LSL yang telah ditetapkan sebelumnya berdasarkan kebutuhan konsumen yaitu 3,5. Jadi apabila ada faktor-faktor yang mempengaruhi produktivitas teknisi maka

faktor-faktor tersebut dapat dikatakan sebagai area yang bermasalah atau

dikatakan sebagai Critical to Process (CTP) yaitu tempat dimana adanya Critical

to Quality (CTQ) disana sehingga perlu dilakukan perbaikan pada bagian kerja

(work station) tersebut. Dengan demikian kita dapat lebih fokus lagi dalam melakukan perbaikan yang ada dalam proses kita.

Faktor – faktor yang memungkin terjadinya penurunan produktivitas seorang teknisi dalam proses perbaikan ( proses repair ) adalah :

1. Man Power Skill 2. Paradigm/Mind set 3. Working methode 4. Wages

Maka keempat faktor tersebut dapat dikatakan sebagai Critical to Process (CTP). Dimana cepat/lambatnya atau baik/buruknya produktivitas yang dapat dicapai oleh suatu proses tergantung dari keempat tersebut yang pada akhirnya akan mempengaruhi kepuasan dari pelanggan.

4.2 Tahap

Measure

Pada tahap Measure ini akan dilakukan beberapa kali pengambilan sampel untuk diukur baik untuk mengukur karakteristik CTQ maupun Kapabilitas Proses. Semakin banyak sampel yang diambil maka semakin baik pengujian yang dilakukannya.

4.2.1 Mengukur karakteristik CTQ

Pada pengujian sistem pengukuran ini dilakukan berdasarkan sistem pengukuran yang telah ada.

Saat ini, sistem pengukuran dari produktivitas teknisis didasarkan atas Key Performance Index ( KPI ). Tujuan dari KPI ini adalah untuk memonitor dan menyediakan informasi tentang banyaknya Work Order yang diselesaikan oleh teknisi selama kurun waktu satu bulan. Pengukuran ini berdasarkan jumlah Work Order yang di terima dan jumlah Work Order yang dapat diselesaikan oleh teknisi selama kurun waktu satu bulan.

Y =

Total W/O Finished Number of Technician

Working Days

Dimana,

2.2 1 2.37 2.5 9 2.79 2.48 2.64 2.30 2.50 2. 16 2. 19 2. 15 2. 13 2.32 0 0 .5 1 1 .5 2 2 .5 3 Ja n Fe b Ma r Ap r May Ju n Ju l Au g Se p Oct Nov Dec KPI

Gambar 4.5 Pengukuran Produktivitas Teknisi tahun 2003

Berdasarkan Gambar 4.5 di atas, Produktivitas Teknisi pada tahun 2003 adalah 2.37. Padahal target yang harus di capai pada tahun tersebut adalah 2.80.

Dan faktor lain yang diukur sehubungan dengan produktivitas teknisis adalah 24 hour service rate. Dimana pengukuran ini dilakukan untuk memonitoring dan menyediakan informasi tentang jumlah Work Order yang diselesaikan teknisi dalan waktu 24 jam.

Y =

Jumlah W/O yang selesai dalam 24 Jam Jumlah W/O yang masuk

Dimana,

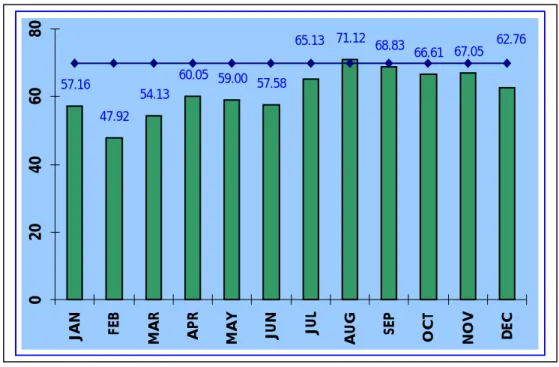

57.16 47.92 54.13 60.05 59.00 57.58 71.12 68.83 66.61 67.05 65.13 62.76 0 204 0 608 JAN FE B MA R AP R MA Y JU N JU L AU G SE P OC T NO V DE C 0

Gambar 4.6 Pengukuran 24 hours Service Rate tahun 2003

Berdasarkan Gambar 4.6 di atas, dapat dilihat bawah performance teknisi tentang 24 hour service rate pada tahun 2003, hanya sebesar 60,89%. Sedangkan target yang harus di capai oleh teknisis untuk dapat memenuhi kebutuhan konsumen adalah 70%.

4.2.2 Pengumpulan Data

Pengumpulan data dilakukan untuk melakukan penyempurnaan di setiap proses service claim. Tools ini dapat digunakan untuk membuktikan defect berdasarkan history, sehingga kita dapat melihat trend dan pattern dari data tersebut.

Di bawah ini adalah data dari produktivitas teknisi dan 24 jam service rate yang diambil dari system.

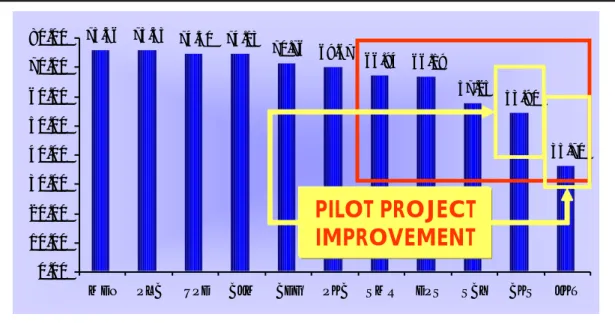

3.23 2.76 2.70 2.69 2.65 2.62 2.57 2.46 2.41 1.94 1.46 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 SBY UPD DPS PKB BKS MDN JKT SMR BDG BJM PLB

PILOT PROJECT

IMPROVEMENT

3.23 2.76 2.70 2.69 2.65 2.62 2.57 2.46 2.41 1.94 1.46 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 SBY UPD DPS PKB BKS MDN JKT SMR BDG BJM PLBPILOT PROJECT

IMPROVEMENT

Gambar 4.7 Data Produktivitas Teknisi Berdasarkan Cabang

Berdasarkan Gambar 4.7 di atas, produktivitas teknisi secara umum masih di bawah target. Dan untuk memudahkan pengambilan data, maka cabang Jakarta dan Bekasi terpilih sebagai “pilot project” diberlakukannya penyempurnaan dalam proses service claim.

75.36 75.33 74.30 74.13 70.76 69.67 66.94 66.19 57.25 53.90 35.70 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 MDN PLB UPD BJM BDG PKB SMR DPS SBY BKS JKT

PILOT PROJECT

IMPROVEMENT

75.36 75.33 74.30 74.13 70.76 69.67 66.94 66.19 57.25 53.90 35.70 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 MDN PLB UPD BJM BDG PKB SMR DPS SBY BKS JKTPILOT PROJECT

IMPROVEMENT

Demikian pula dengan data 24 Hours Service Rate, beberapa cabang masih di bawah target.

Pengumpulan data di atas berdasarkan data yang tercatat di system, karena:

• Cabang-cabang di atas telah memiliki On Line System • Input data yang Real Time

• Berada di pusat kota / propinsi • Memiliki rata-rata claim yang tinggi.

4.2.3 Mengukur Kapabilitas Proses Sekarang

Setelah sistem pengukurannya dinyatakan layak untuk digunakan maka barulah kita mengukur kapabilitas proses yang ada saat ini agar dapat kita ketahui seberapa besar tingkat kapabilitas yang dimiliki dan apakah proses tersebut perlu untuk diperbaiki atau tidak. Dengan begitu perbaikan yang akan dilakukan dapat lebih efiensi dan efektif.

Hasil masing-masing pengukuran untuk penentuan kapabilitas proses saat ini dapat dilihat setelah ini.

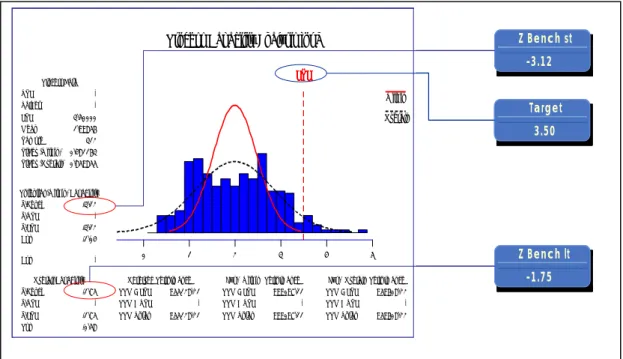

1. Analisis Kapabilitas Proses Produktivitas Teknisi

Data dianalisa kapabilitas prosesnya dengan menggunakan Capability

Analysis (Normal) yang telah tersedia di Minitab. Sehingga dapat diketahui

kemampuan proses untuk memenuhi batas spesifikasi bawah (LSL) yang telah ditetapkan berdasarkan keinginan pelanggan (customer) yaitu 3.5. Analisis Kapabilitas Proses dari Produktivitas Teknisi (Before) yang dibuat

berdasarkan hasil pengukuran yang ada ditunjukkan pada Gambar 4.9 di bawah ini.

Gambar 4.9 Analisa Kapabilitas Produktivitas Teknisi ( Sebelum ) 5 4 3 2 1 0

Process Capability Analysis for Y

PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL Ppk Z.LSL Z.USL Z.Bench Cpm Cpk Z.LSL Z.USL Z.Bench StDev (Overall) StDev (Within) Sample N Mean LSL Target USL 959608.22 * 959608.22 999097.11 * 999097.11 955128.21 * 955128.21 -0.58 -1.75 * -1.75 * -1.04 -3.12 * -3.12 0.859855 0.481163 312 1.99856 3.50000 * *

Exp. "Overall" Performance Exp. "Within" Performance

Observed Performance Overall Capability

Potential (Within) Capability Process Data Within Overall Z Bench st -3.12 Z Bench lt -1.75 Target 3.50 5 4 3 2 1 0

Process Capability Analysis for Y

PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL Ppk Z.LSL Z.USL Z.Bench Cpm Cpk Z.LSL Z.USL Z.Bench StDev (Overall) StDev (Within) Sample N Mean LSL Target USL 959608.22 * 959608.22 999097.11 * 999097.11 955128.21 * 955128.21 -0.58 -1.75 * -1.75 * -1.04 -3.12 * -3.12 0.859855 0.481163 312 1.99856 3.50000 * *

Exp. "Overall" Performance Exp. "Within" Performance

Observed Performance Overall Capability

Potential (Within) Capability Process Data Within Overall Z Bench st -3.12 Z Bench st -3.12 Z Bench lt -1.75 Z Bench lt -1.75 Target 3.50 LSL LSL LSL LSL

Karena hanya terdapat batas spesifikasi bawah (LSL) maka nilai kapabilitas yang muncul hanya Z. Bench, Z. LSL dan Cpk untuk short term serta Z. Bench, Z. LSL dan Ppk untuk long term. Cp dan Pp hanya dapat dihitung apabila terdapat dua batas spesifikasi yaitu USL dan LSL. Kalau hanya terdapat LSL saja maka nilai Cp dan Pp kosong karena tidak dapat dihitung, begitu juga dengan CPL dan PPL yang digunakan apabila hanya terdapat satu batas spesifikasi yaitu LSL (Lower Specification Limit). Jika hanya terdapat satu batas maka nilai Cpk sama dengan CPU atau CPL, dan nilai Ppk akan sama dengan PPU atau PPL. Dari gambar dapat dilihat bahwa semua hasil pengukuran berada di bawah batas spesifikasi bawah (LSL) yang telah

ditetapkan. Sehingga apabila tidak dilakukan perbaikan terhadap proses tersebut maka keinginan pelanggan tidak akan dapat terpenuhi. Dimana kalau dilihat dari kolom performance yang overall mengindikasikan bahwa terdapat 959.608,22 PPM ( Parts Per Million ) dan yang within pun mengindikasikan bahwa terdapat 999.097 PPM yang berada diluar spesifikasi. Dan untuk perhitungan untuk mencari nilai sigmanya dapat dilihat pada perhitungan secara manual dibawah.

Perhitungan Manual Diketahui : Zst = - 3,12 Zlt = - 1,75 Penyelesaian : Zshift = │Zst – Zlt│ = │(-3,12) – (-1,75)│ = 1,37

Dari hasil perhitungan diatas maka dapat disimpulkan bahwa nilai Cpk sebesar –1,04 yang nilainya lebih kecil dari 1 (Cpk<1,00) maka dapat dikatakan bahwa proses tidak mampu untuk memenuhi batas spesifikasi bawah ( LSL= 3,5 ) yang ditetapkan berdasarkan keinginan pelanggan (customer). sedangkan Nilai Sigma Proses tersebut adalah – 3,12 (Zst) dimana tanda negatif menandakan bahwa lebih dari 50% hasil proses berada di bawah batas spesifikasi bawah (LSL). Setelah melakukan perhitungan analisis kapabilitas

proses adalah memetakan hasil perhitungan tersebut ke dalam 4-Block

Diagram seperti ditunjukkan pada Gambar 4.10 berikut.

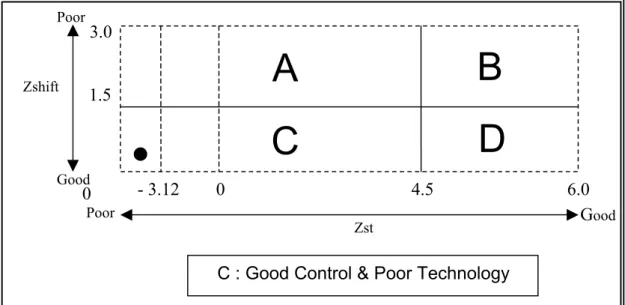

0

B

Poor Good Good Poor Zshift ZstC : Good Control & Poor Technology

D

A

C

1.5 6.0 4.5 0 - 3.12 3.0Gambar 4.10 4-Block Diagram Produktivitas Teknisi (Before)

Pada Gambar 4.10 diatas terlihat bahwa kemampuan proses berada di kolom C dimana pada kolom ini berarti bahwa teknologinya rendah namun kontrol terhadap prosesnya sudah baik. Sehingga dibutuhkan beberapa inovasi yang dapat memperbaiki proses sehingga indeks kapabilitas prosesnya menjadi baik, sedangkan sistem pengontrolan prosesnya tidak perlu diperbaiki lagi karena sudah dianggap baik. Jadi pada saat melakukan perbaikan akan lebih efektif dan effisien apabila hanya terfokus pada perbaikkan yang berkaitan dengan komponen-komponen yang mempengaruhi proses, baik mesin, manusia (operator), maupun prosedure kerjanya.

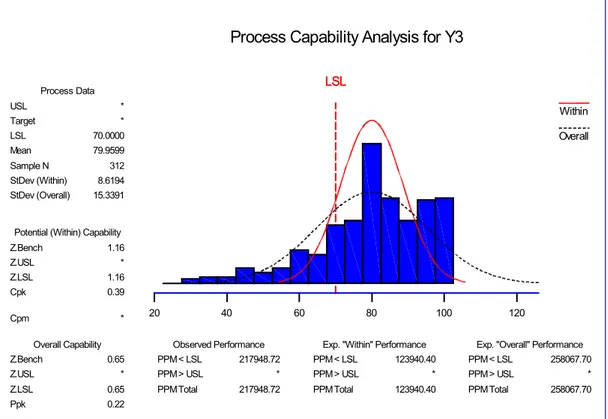

2. Analisis Kapabilitas Proses 24 Hours Service Rate

Data dianalisa kapabilitas prosesnya dengan menggunakan Capability

Analysis (Normal) yang telah tersedia di Minitab. Sehingga dapat diketahui

kemampuan proses untuk memenuhi batas spesifikasi bawah (LSL) yang telah ditetapkan berdasarkan keinginan pelanggan (customer) yaitu 0.70. Analisis Kapabilitas Proses dari 24 Hours Service Rate (Before) yang dibuat berdasarkan hasil pengukuran yang ada ditunjukkan pada Gambar 4.11 di bawah ini.

20 40 60 80 100 120

Process Capability Analysis for Y3

USL Target LSL Mean Sample N StDev (Within) StDev (Overall) Z.Bench Z.USL Z.LSL Cpk Cpm Z.Bench Z.USL Z.LSL Ppk PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total * * 70.0000 79.9599 312 8.6194 15.3391 1.16 * 1.16 0.39 * 0.65 * 0.65 0.22 217948.72 * 217948.72 123940.40 * 123940.40 258067.70 * 258067.70 Process Data

Potential (Within) Capability

Overall Capability Observed Performance Exp. "Within" Performance Exp. "Overall" Performance Within Overall LSL

LSL

Gambar 4.11 Analisis Kapabilitas Proses 24 Hours Service Rate ( Sebelum )

Karena hanya terdapat batas spesifikasi bawah (LSL) maka nilai kapabilitas yang muncul hanya Z. Bench, Z. LSL dan Cpk untuk short term serta Z. Bench, Z. LSL dan Ppk untuk long term. Cp dan Pp hanya dapat dihitung apabila terdapat dua batas spesifikasi yaitu USL dan LSL. Kalau hanya

terdapat LSL saja maka nilai Cp dan Pp kosong karena tidak dapat dihitung, begitu juga dengan CPL dan PPL yang digunakan apabila hanya terdapat satu batas spesifikasi yaitu LSL (Lower Specification Limit). Jika hanya terdapat satu batas maka nilai Cpk sama dengan CPU atau CPL, dan nilai Ppk akan sama dengan PPU atau PPL. Dari gambar dapat dilihat bahwa semua hasil pengukuran berada di bawah batas spesifikasi bawah (LSL) yang telah ditetapkan. Sehingga apabila tidak dilakukan perbaikan terhadap proses tersebut maka keinginan pelanggan tidak akan dapat terpenuhi. Dimana kalau dilihat dari kolom performance yang overall mengindikasikan bahwa terdapat 258.067,70 PPM ( Parts Per Million ) dan yang within pun mengindikasikan bahwa terdapat 123.940,40 PPM yang berada diluar spesifikasi. Dan untuk perhitungan untuk mencari nilai sigmanya dapat dilihat pada perhitungan secara manual dibawah.

Perhitungan Manual Diketahui : Zst = 1.16 Zlt = 0.65 Penyelesaian : Zshift = │Zst – Zlt│ = │(1.16) – (0.65)│ = 0.51

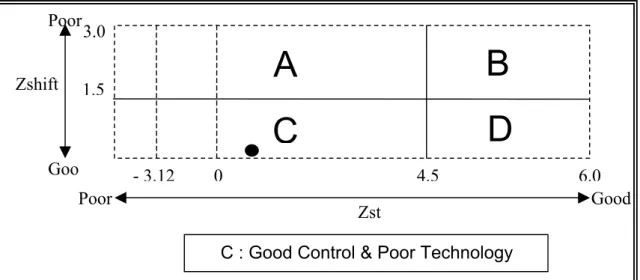

Dari hasil perhitungan diatas maka dapat disimpulkan bahwa nilai Cpk sebesar 0,39 yang nilainya lebih kecil dari 1 (Cpk<1,00) maka dapat dikatakan bahwa proses tidak mampu untuk memenuhi batas spesifikasi bawah ( LSL= 0,70 ) yang ditetapkan berdasarkan keinginan pelanggan (customer). sedangkan Nilai Sigma Proses tersebut adalah 1,16 (Zst) dimana menandakan bahwa lebih dari 50% hasil proses berada di atas batas spesifikasi bawah (LSL). Setelah melakukan perhitungan analisis kapabilitas proses adalah memetakan hasil perhitungan tersebut ke dalam 4-Block Diagram seperti ditunjukkan pada Gambar 4.12 berikut.

Gambar 4.12 4-Block Diagram 24 Hours Service Rate (Sebelum)

3.0

C : Good Control & Poor Technology

B

Poor GoodD

A

C

1.5 6.0 - 3.12 0 4.5 Zst Poor Zshift GooPada Gambar 4.12 di atas terlihat bahwa kemampuan proses berada di kolom C dimana pada kolom ini berarti bahwa teknologinya rendah namun kontrol terhadap prosesnya sudah baik. Sehingga dibutuhkan beberapa inovasi yang dapat memperbaiki proses sehingga indeks kapabilitas prosesnya menjadi baik, sedangkan sistem pengontrolan prosesnya tidak perlu diperbaiki lagi karena sudah dianggap baik. Jadi pada saat melakukan perbaikan akan lebih efektif dan effisien apabila hanya terfokus pada perbaikkan yang berkaitan

dengan komponen-komponen yang mempengaruhi proses, baik mesin, manusia (operator), maupun prosedure kerjanya.

4.2.3.1 Produktivitas Teknisi Cabang Jakarta - Bekasi

Pada sesi ini pengukuran kapabilitas proses dilakukan pada cabang yang menjadi pilot project. Untuk hasil pengukuran produktivitas pada cabang Jakarta

- Bekasi secara lengkapnya dapat dilihat pada gambar di bawah ini.

Analisis Kapabilitas Proses

Analisis Kapabilitas Proses dari Produktivitas Teknisi cabang Jakarta –

Bekasi yang dibuat berdasarkan hasil pengukuran yang ada ditunjukkan pada

Gambar 4.13 berikut.

1.5 2.0 2.5 3.0 3.5 4.0

Process Capability Analysis for Y1

USL Target LSL Mean Sample N StDev (Within) StDev (Overall) Z.Bench Z.USL Z.LSL Cpk Cpm Z.Bench Z.USL Z.LSL Ppk PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total * * 3.50000 2.60875 24 0.395953 0.389303 -2.25 * -2.25 -0.75 * -2.29 * -2.29 -0.76 1000000.00 * 1000000.00 987803.97 * 987803.97 988970.50 * 988970.50 Process Data

Potential (Within) Capability

Overall Capability Observed Performance Exp. "Within" Performance Exp. "Overall" Performance Within Overall LSL

LSL

Dari Gambar 4.13 dapat dilihat bahwa semua hasil pengukuran berada di bawah batas spesifikasi bawah (LSL) yang telah ditetapkan. Sehingga apabila tidak dilakukan perbaikan terhadap proses tersebut maka keinginan pelanggan tidak akan dapat terpenuhi. Dimana kalau dilihat dari kolom performance yang overall mengindikasikan bahwa terdapat 988.970,50 PPM ( Parts Per

Million ) dan yang within pun mengindikasikan bahwa terdapat 987.803,97

PPM yang berada di bawah spesifikasi. Dan untuk perhitungan untuk mencari nilai sigmanya dapat dilihat pada perhitungan secara manual dibawah. Perhitungan Manual Diketahui : Zst = - 2,25 Zlt = - 2.29 Penyelesaian : Zshift = │Zst – Zlt│ = │(- 2,25) – (- 2,29)│ = 0,04

Dari hasil perhitungan diatas maka dapat disimpulkan bahwa nilai CPU sebesar - 0,04 yang nilainya lebih kecil dari 1 (Cpk<1,00) maka dapat dikatakan bahwa proses tidak mampu untuk memenuhi batas spesifikasi bawah ( LSL= 3.5 ) yang ditetapkan berdasarkan keinginan pelanggan (customer). sedangkan Nilai Sigma Proses tersebut adalah – 2,25 (Zst) dimana tanda negatif menandakan bahwa lebih dari 50% hasil proses berada di bawah batas spesifikasi bawah (LSL). Setelah melakukan perhitungan analisis

kapabilitas proses adalah memetakan hasil perhitungan tersebut ke dalam

4-Block Diagram seperti ditunjukkan pada Gambar 4.14 berikut.

0 4.5 6.0

1.5

A

C

D

C : Good Control & Poor Technology Zshift Poor 3.0 Goo Poor Good Zst

B

Gambar 4.14 4-Block Diagram Produktivitas Teknisi Jakarta - Bekasi (Sebelum)

Pada Gambar 4.14 di atas terlihat bahwa kemampuan prosesnya sama dengan Total Produktivitas Teknisi yang berada di kolom C dimana pada kolom ini berarti bahwa teknologinya rendah namun kontrol terhadap prosesnya sudah baik. Sehingga dibutuhkan beberapa inovasi yang dapat memperbaiki proses sehingga indeks kapabilitas prosesnya menjadi baik, sedangkan sistem pengontrolan prosesnya tidak perlu diperbaiki lagi karena sudah dianggap baik. Jadi pada saat melakukan perbaikan akan lebih efektif dan effisien apabila hanya terfokus pada perbaikkan yang berkaitan dengan komponen-komponen yang mempengaruhi proses, baik mesin, manusia (operator), maupun prosedure kerjanya.

4.2.3.2 24 Hour Service Rate Cabang Jakarta-Bekasi

Data dianalisa kapabilitas prosesnya dengan menggunakan Capability

Analysis (Normal) yang telah tersedia di Minitab. Sehingga dapat diketahui

kemampuan proses untuk memenuhi batas spesifikasi bawah (LSL) yang telah ditetapkan berdasarkan keinginan pelanggan (customer) yaitu 70%. Analisis Kapabilitas Proses dari 24 hour Service Rate cabang Jakarta-Bekasi (Before) yang dibuat berdasarkan hasil pengukuran yang ada ditunjukkan pada Gambar 4.15 di bawah ini.

0 20 40 60 80

Process Capability Analysis for Y4

USL Target LSL Mean Sample N StDev (Within) StDev (Overall) Z.Bench Z.USL Z.LSL Cpk Cpm Z.Bench Z.USL Z.LSL Ppk PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total * * 70.0000 48.8275 24 10.2249 13.3114 -2.07 * -2.07 -0.69 * -1.59 * -1.59 -0.53 958333.33 * 958333.33 980805.74 * 980805.74 944144.82 * 944144.82 Process Data

Potential (Within) Capability

Overall Capability Observed Performance Exp. "Within" Performance Exp. "Overall" Performance Within Overall LSL

LSL

Gambar 4.15 Analisis Kapabilitas 24 Hour Service Rate Jkt-Bks (Sebelum)

Dari Gambar 4.15 dapat dilihat bahwa semua hasil pengukuran berada di bawah batas spesifikasi bawah (LSL) yang telah ditetapkan. Sehingga apabila tidak dilakukan perbaikan terhadap proses tersebut maka keinginan pelanggan

tidak akan dapat terpenuhi. Dimana kalau dilihat dari kolom performance yang overall mengindikasikan bahwa terdapat 944.144,82 PPM ( Parts Per

Million ) dan yang within pun mengindikasikan bahwa terdapat 980.805,74

PPM yang berada di bawah spesifikasi. Dan untuk perhitungan untuk mencari nilai sigmanya dapat dilihat pada perhitungan secara manual dibawah. Perhitungan Manual Diketahui : Zst = - 2,07 Zlt = - 1.59 Penyelesaian : Zshift = │Zst – Zlt│ = │(- 2,07) – (- 1,59)│ = 0,48

Dari hasil perhitungan diatas maka dapat disimpulkan bahwa nilai Cpk sebesar - 0,69 yang nilainya lebih kecil dari 1 (Cpk<1,00) maka dapat dikatakan bahwa proses tidak mampu untuk memenuhi batas spesifikasi bawah ( LSL= 0.70 ) yang ditetapkan berdasarkan keinginan pelanggan (customer). Sedangkan Nilai Sigma Proses tersebut adalah – 2,07 (Zst) dimana tanda negatif menandakan bahwa lebih dari 50% hasil proses berada di bawah batas spesifikasi bawah (LSL). Setelah melakukan perhitungan analisis kapabilitas proses adalah memetakan hasil perhitungan tersebut ke dalam 4-Block

B

Poor Good Poor Zshift 3.0 4.5 0 6.0 1.5A

C

D

ZstC : Good Control & Poor Technology

Good

Gambar 4.16 4-Block Diagram 24 Hours Service Rate Jkt-Bks (Sebelum)

Pada Gambar 4.16 di atas terlihat bahwa kemampuan prosesnya sama dengan Total Produktivitas Teknisi yang berada di kolom C dimana pada kolom ini berarti bahwa teknologinya rendah namun kontrol terhadap prosesnya sudah baik. Sehingga dibutuhkan beberapa inovasi yang dapat memperbaiki proses sehingga indeks kapabilitas prosesnya menjadi baik, sedangkan sistem pengontrolan prosesnya tidak perlu diperbaiki lagi karena sudah dianggap baik. Jadi pada saat melakukan perbaikan akan lebih efektif dan effisien apabila hanya terfokus pada perbaikkan yang berkaitan dengan komponen-komponen yang mempengaruhi proses, baik mesin, manusia (operator), maupun prosedure kerjanya.

4.3 Tahap

Analyze

Pada tahap ini lebih memfokuskan pada pemilihan faktor-faktor yang berpengaruh cukup signifikan terhadap Produktivitas Teknisi yang dijadikan

sebagai CTP (Critical to Process) sehingga produktivitasnya sebesar 3.5 dapat tercapai. Hal yang pertama kali dilakukan adalah menentukan fakor yang berpeluang/potensial untuk dapat mempengaruhi produktivitas dengan menggunakan Brainstorming Analysis dan melibatkan team member untuk memberikan masukannya. Lalu dilanjutkan dengan memilih faktor-faktor yang vital terhadap berkurangnya produktivitas teknisi melalui pengambilan beberapa sampel untuk setiap faktor yang dianggap vital.

4.3.1 Menentukan Potensial Faktor

Untuk menentukan faktor-faktor yang memungkinkan atau berpotensi untuk menyebabkan produktivitas teknisi menurun yaitu dengan menggunakan

Brainstorming Analisis agar lebih mempermudah dalam menentukan faktor yang

berpotensi untuk mempengaruhi menurunnya produktivitas yang dianggap sebagai CTP (Critical to Process). Dan agar lebih banyak mendapatkan input tentang faktor yang berpotensi, untuk itu seluruh team member pun dikut sertakan pada menentukan potential factor tersebut, karena setiap team member memiliki keahlian di bidangnya masing-masing sesuai dengan permasalahan yang ditemukan. Hasil penentuan potensial faktor dengan menggunakan Brainstorming dapat dilihat pada Gambar 4.17 untuk yang menyangkut dengan Produktivitas Teknisi dan 24 Hour Service Rate.

Gambar 4.17 Potensial Faktor

Dari Gambar 4.17, hasil diagram sebab akibat atau Brainstorming Analisis diatas dapat dilakukan analisa terhadap faktor-faktor yang potensial tersebut untuk mendapatkan faktor yang memiliki kemungkinan untuk menjadi vital faktor, yaitu seperti berikut:

A. Teknisi

1. Kurang Disiplin

Operator yang tidak disiplin akan menyebabkan lamanya waktu siklus menjadi lebih lama karena teknisi melakukan pekerjaannya mungkin dengan mengobrol atau yang lain. Solusi yang diperlukan untuk mengatasi masalah ini dapat dengan melakukan pengawasan lebih terhadap teknisi

T E C H N I C I A N P R O D U C T I V I T Y T E C H N I C I A N P R O D U C T I V I T Y PEOPLE PEOPLE SYSTEM SYSTEM EQUIPMENT EQUIPMENT Technician Technician Customer Customer Regulation Regulation Procedure Procedure Spare Part Spare Part Tool Tool Vehicle Vehicle Paradigm Paradigm Skill Skill Job Scope Job Scope Behavior Behavior Reward &Punishment Reward &Punishment

Handling Claim Regulation

Handling Claim Regulation

Part Availability Part Availability Tool Kit Tool Kit Repair Guidance Repair Guidance Car Availability Car Availability Lack of Motivation Lack of Motivation Lack of Motivation Technician Skill Technician Skill Technician Skill

Un Recorded Non Repair Job

Un Recorded Non Repair Job

Un Recorded Non Repair Job

Cancellation and Rescheduling

Cancellation and Rescheduling

Cancellation and Rescheduling

Un clear Un clear Un clear Un Standard Un Standard Un Standard

Spare Part Un Available

Spare Part Un Available

Spare Part Un Available

Tool Un Available Tool Un Available Tool Un Available Technical Problem Technical Problem Technical Problem Car Un Available Car Un Available Car Un Available POTENTIAL X FACTOR POTENTIAL X FACTOR Un Controllable

Make reliable System

Additional Tools

Technical Support

Need Investment

POTENTIAL X FACTOR

Location

Location Traffic and Traveling ProblemTraffic and Traveling ProblemTraffic and Traveling Problem

Working Procedure

Working Procedure Un Efficient Working MethodUn Efficient Working MethodUn Efficient Working Method

Skill Up

Un Controllable

Make authority matrix

Parts Forecast 2 4 H O U R S E R V I C E R A T E 2 4 H O U R S E R V I C E R A T E T E C H N I C I A N P R O D U C T I V I T Y T E C H N I C I A N P R O D U C T I V I T Y PEOPLE PEOPLE SYSTEM SYSTEM EQUIPMENT EQUIPMENT PEOPLE PEOPLE SYSTEM SYSTEM EQUIPMENT EQUIPMENT Technician Technician Customer Customer Regulation Regulation Procedure Procedure Spare Part Spare Part Tool Tool Vehicle Vehicle Paradigm Paradigm Skill Skill Job Scope Job Scope Behavior Behavior Reward &Punishment Reward &Punishment

Handling Claim Regulation

Handling Claim Regulation

Part Availability Part Availability Tool Kit Tool Kit Repair Guidance Repair Guidance Car Availability Car Availability Lack of Motivation Lack of Motivation Lack of Motivation Technician Skill Technician Skill Technician Skill

Un Recorded Non Repair Job

Un Recorded Non Repair Job

Un Recorded Non Repair Job

Cancellation and Rescheduling

Cancellation and Rescheduling

Cancellation and Rescheduling

Un clear Un clear Un clear Un Standard Un Standard Un Standard

Spare Part Un Available

Spare Part Un Available

Spare Part Un Available

Tool Un Available Tool Un Available Tool Un Available Technical Problem Technical Problem Technical Problem Car Un Available Car Un Available Car Un Available POTENTIAL X FACTOR POTENTIAL X FACTOR Un Controllable

Make reliable System

Additional Tools

Technical Support

Need Investment

POTENTIAL X FACTOR

Location

Location Traffic and Traveling ProblemTraffic and Traveling ProblemTraffic and Traveling Problem

Working Procedure

Working Procedure Un Efficient Working MethodUn Efficient Working MethodUn Efficient Working Method

Skill Up

Un Controllable

Make authority matrix

Parts Forecast 2 4 H O U R S E R V I C E R A T E 2 4 H O U R S E R V I C E R A T E

tersebut dan juga dengan memberikan beberapa reward kepada teknisi yang teladan sehingga membuat teknisi menjadi lebih semangat untuk bekerja. Namun faktor ini tidak perlu dilakukan pengujian lagi karena kedisiplinan teknisi merupakan suatu keharusan yang dimiliki setiap

teknisi.

2. Kemampuan Teknisi

Teknisi yang kurang terampil memang akan mempengaruhi lamanya

waktu siklus yang dapat dicapai. Semakin tinggi kemampuan teknisi maka akan mempersingkat waktu siklus yang dibutuhkan, sehingga perlu diberikan traning lagi supaya lebih maksimal terhadap Produktivitas. Maka perlu dilakukan pengujian pada faktor ini untuk menentukan vital atau tidaknya terhadap produktivitas teknisi.

3. Lingkup Kerja ( Job Scope )

Faktor limgkup kerja ini maksudnya adalah mungkin teknisi melakukan servise claim ( repair process ) tapi lupa untuk memasukkannya atau terlambat dalam memasukkannya ke sistem. Hal ini bisa terjadi karena teknisi mengalami kelelahan dalam bekerja atau pun terlalu sibuk sehingga mempengaruhi produktivitasnya.

B. Konsumen

1. Tingkah laku ( Behavoir )

Maksudnya disini adalah keadaan konsumen yang kadang-kadang melakukan pembatalan atau menata ulang jadwal kunjungan teknisi terhadap service claim yang diajukan oleh konsumen. Hal ini sering

terjadi, sehingga sering mengacaukan jadwal teknisi dalam melakukan service claim.

2. Lokasi

Maksudnya disini adalah letak dan posisi rumah atau kantor konsumen yang sangat jauh, sehingga diperlukan waktu untuk melakukan perpindahan dari satu lokasi ke lokasi lain. Hal ini dipengaruhi oleh kondisi jalan yang macet dan sukar untuk di prediksi. Dan ini juga dapat menyebabkan kekacauan dalam jadwal teknisi yang melakukan service claim.

C. Sistem

1. Peraturan Teknisi

Pada tahap ini masih terdapat beberapa hal yang masih kurang jelas mengenai peraturan tentang pemberian reward dan punishment terhadap teknisi yang berprestasi atau bermasalah. Begitu juga dengan peraturan dalam mengatasi service claim konsumen, yang nantinya berpengaruh terhadap produktivitas teknisi.

2. Prosedur Kerja

Maksudnya adalah masih adanya prosedur bekerja para teknisi yang tidak efisien, sehingga ini mempegaruhi teknisi dalam melakukan service claim yang diajukan oleh konsumen. Hal ini akan berpengaruh terhadap jadwal kunjungan terhadap konsumen yang mengajukan service claim, yang nantinya akan berpengaruh terhadap produktivitas teknisi juga.

D. Peralatan

1. Kondisi SparePart

Karena dalam melakukan repair proses, biasanya diperlukan beberapa Spare Part untuk penggantian Spare Part yang mengalami rusak. Maka diperlukan ketersediaan Spare Part untuk menghidari pendingan work order dikarenakan tidak adanya spare part yang dibutuhkan.dilakukan. Hal perlu diuji pada tahap analisis.

2. Kondisi Tool

Dalam melakukan repair proses, diperlukan peralatan dalam mendukung perkerjaan teknisi. Diperlukan kontrol dan pemeliharan terhadap kondisi perlalatan, sehingga tidak menghambat pekerjaan teknisi.

3. Kondisi Kendaraan

Faktor ini dianggap potensial karena kendaraan yang diperlukan untuk kunjungan ke konsumen harus tersedia, sehingga perlu dilakukan kontrol terhadap penggunaan kendaraan. Hal ini perlu di analisis pengaruhnya terhadap kinerja teknisi

4.3.2 Menentukan Faktor Vital

Disini akan diambil beberapa sampel dari setiap faktor yang dianggap vital untuk mempengaruhi produktivitas teknisi dalam mengatasi service claim yang diajukan oleh kosumen. Kemudian dari sampel yang diambil dilakukan pengujian agar dapat diketahui apakah ada pengaruhnya jika dilakukan perubahan pada faktor tersebut. Sehingga melalui pengujian ini dapat diketahui apakah dengan merubah satu faktor akan mempengaruhi produktivitas teknisi atau tidak. Jika

‘Ya” maka faktor tersebut dijadikan sebagai salah satu faktor vital, namun jika ‘Tidak’ maka faktor tersebut tidak akan dijadikan sebagai faktor vital sehingga tidak perlu lagi dilakukan pengujian lebih lanjut pada tahapan Improvement.

A. Hubungan antara Produktivitas dan 24 Hour Service Rate

Pada faktor ini akan dilakukan analisa apakah produktivitas teknisi dipengaruhi oleh pengukuran terhadap jumlah work order yang dapat diselesaikan oleh teknisi dalam waktu 24 jam. Pemilihan ukuran yang dicoba adalah dengan menggunakan Statistik Tool dengan metoda Pearson Correlation dan untuk hasil pengukuran dapat ditunjukkan pada Tabel 4.2 berikut.

Tabel 4.2 Data Produktivitas Teknisi dan 24 Hour Service Rate 2003

Dari data yang ada di Tabel 4.2, memperlihatkan bahwa hubungan antara produktivitas dan 24 hour service tidak terlalu signifikan. Dimana

2 0 0 2 B D G B J M B K S D P S J G 1 J K 1 J K T M D N M N 1 P D 1 P K B P L B S B Y S M D S M R U P D J a n 6 3 .2 0 5 2 .6 5 4 4 .0 8 6 2 .2 1 7 6 .6 8 6 2 .3 5 2 4 .4 6 6 3 .8 1 4 3 .9 0 6 5 .1 2 6 2 .8 0 7 8 .3 5 6 0 .7 3 1 5 .7 9 5 5 .8 2 7 4 .1 8 F e b 6 2 .3 8 5 7 .6 6 4 0 .5 4 4 9 .3 0 5 0 .2 2 7 1 .2 1 2 6 .3 3 7 3 .6 6 2 0 .3 3 3 0 .8 8 4 9 .8 7 8 2 .4 3 5 2 .3 0 1 7 .9 9 4 8 .0 2 6 5 .8 2 M a r 6 9 .7 6 6 8 .4 2 4 1 .6 1 6 1 .8 5 6 2 .6 7 8 3 .7 0 3 0 .1 8 7 0 .4 3 3 3 .1 5 7 7 .1 8 6 5 .2 3 8 2 .3 5 4 9 .9 4 6 8 .7 3 5 4 .6 2 7 7 .8 1 A p r 7 1 .5 9 8 0 .3 6 6 2 .1 1 5 8 .2 9 7 2 .9 5 7 4 .4 2 3 9 .6 2 7 3 .2 9 4 2 .0 7 7 5 .3 8 7 0 .9 0 7 8 .7 9 5 0 .1 7 6 7 .8 7 6 2 .3 4 7 2 .9 5 M a y 7 6 .7 5 7 8 .5 2 6 4 .4 5 7 1 .9 7 7 6 .9 2 7 8 .5 7 2 8 .1 2 7 2 .9 0 5 0 .8 0 6 2 .3 0 6 2 .7 6 7 9 .6 5 5 2 .2 1 6 6 .6 7 5 8 .0 2 6 9 .4 7 J u n 6 6 .2 9 6 5 .9 8 5 7 .8 9 6 9 .6 3 8 0 .0 0 8 6 .9 2 3 1 .3 4 7 2 .5 3 5 4 .8 1 4 4 .5 1 6 5 .4 8 7 0 .0 0 4 6 .3 5 6 5 .5 8 7 3 .1 2 6 5 .2 0 J u l 6 7 .7 5 7 8 .6 7 6 7 .1 0 7 2 .8 1 8 0 .2 5 8 9 .8 8 3 4 .0 7 8 0 .8 4 5 2 .6 3 7 0 .6 7 7 5 .9 2 7 2 .4 0 5 8 .5 8 8 6 .4 3 8 1 .0 3 7 7 .9 3 A u g 6 9 .6 1 8 2 .6 6 7 0 .6 5 8 4 .4 8 7 5 .3 5 8 5 .5 4 5 1 .8 1 8 0 .8 1 5 9 .4 3 7 6 .8 8 7 2 .7 9 7 4 .5 9 6 7 .2 2 9 3 .2 0 8 4 .9 1 7 4 .3 0 S e p 6 5 .6 6 8 2 .4 0 6 1 .1 0 6 4 .1 0 7 1 .1 5 8 7 .9 5 5 7 .5 9 7 6 .9 2 6 7 .8 6 6 7 .3 5 7 6 .4 0 6 8 .3 9 6 7 .2 2 8 4 .6 8 7 7 .2 4 7 0 .1 4 O c t 8 9 .4 9 8 5 .7 1 5 4 .8 6 6 7 .6 8 7 5 .0 0 7 7 .6 5 4 3 .0 4 7 9 .8 6 6 8 .2 7 7 0 .5 2 7 6 .5 3 7 6 .8 5 6 1 .3 5 8 5 .2 9 7 2 .2 2 7 5 .6 3 N o v 8 0 .7 1 8 9 .0 8 4 8 .0 0 6 6 .8 9 8 4 .1 2 6 1 .3 9 3 4 .8 7 8 0 .2 9 6 2 .9 3 7 4 .6 6 8 3 .1 0 7 1 .4 3 7 0 .4 7 8 1 .0 3 7 9 .9 0 8 2 .3 8 D e c 7 6 .3 9 8 4 .2 5 4 3 .9 7 7 0 .0 0 6 1 .5 4 8 1 .4 8 3 6 .3 6 7 9 .6 2 4 9 .4 4 7 7 .4 2 7 7 .3 8 6 7 .6 5 5 7 .3 3 9 1 .4 3 7 8 .9 7 8 5 .4 7 2 0 0 2 B D G B J M B K S D P S J G 1 J K 1 J K T M D N M N 1 P D 1 P K B P L B S B Y S M D S M R U P D J a n 3 .1 3 1 .9 6 3 .2 8 3 .0 3 2 .1 7 3 .1 5 2 .7 6 2 .2 6 1 .6 3 2 .2 5 2 .9 5 1 .7 5 3 .9 4 0 .7 2 2 .7 8 3 .6 6 F e b 2 .5 1 2 .5 1 2 .6 9 2 .6 6 2 .5 7 2 .6 4 2 .4 4 2 .6 1 1 .1 7 1 .2 2 1 .7 5 1 .3 7 4 .2 0 0 .7 5 2 .0 4 2 .2 4 M a r 2 .5 6 3 .2 5 3 .2 9 3 .7 6 1 .6 5 2 .9 1 3 .3 9 2 .9 2 1 .5 3 2 .0 0 2 .7 2 1 .3 8 4 .4 7 3 .6 7 2 .2 0 2 .9 2 A p r 2 .7 2 1 .9 9 2 .2 3 2 .6 8 2 .4 5 3 .1 5 2 .9 1 2 .4 8 1 .3 9 1 .5 9 3 .1 7 2 .4 7 3 .3 1 2 .6 0 1 .9 5 2 .5 3 M a y 2 .8 4 2 .3 6 2 .0 4 2 .8 6 2 .5 7 3 .6 9 2 .6 5 3 .5 7 1 .8 8 2 .1 7 3 .4 0 1 .5 7 3 .1 0 2 .1 2 2 .6 5 2 .7 1 J u n 2 .5 0 1 .4 5 2 .5 9 2 .5 4 2 .4 6 2 .5 4 2 .3 5 2 .6 2 2 .0 4 1 .8 5 3 .5 2 1 .3 2 2 .3 7 1 .8 0 2 .0 2 2 .7 5 J u l 2 .4 6 1 .8 8 2 .5 0 3 .0 5 2 .8 5 2 .9 8 2 .7 0 3 .2 7 2 .1 1 1 .7 8 2 .9 9 1 .2 4 2 .9 2 1 .6 5 2 .4 6 3 .2 1 A u g 2 .0 8 1 .5 6 2 .1 6 2 .5 3 2 .6 2 2 .7 2 2 .1 7 2 .7 1 1 .6 3 1 .4 8 2 .5 2 1 .2 8 2 .9 5 1 .8 5 2 .1 1 2 .1 3 S e p 2 .1 5 1 .1 8 2 .2 5 1 .9 4 4 .7 2 3 .1 2 2 .1 6 1 .8 0 1 .3 5 1 .3 0 2 .4 1 1 .1 4 2 .2 4 1 .5 5 3 .1 9 2 .5 1 O c t 1 .9 8 1 .6 8 2 .7 7 2 .2 8 3 .0 6 1 .9 2 2 .4 7 2 .3 6 1 .1 2 1 .4 8 2 .5 6 1 .6 1 2 .4 1 1 .2 4 2 .7 4 2 .7 7 N o v 1 .9 4 1 .6 3 2 .9 1 2 .2 0 3 .1 9 1 .8 1 2 .3 1 2 .2 4 1 .1 5 1 .3 1 1 .8 8 1 .1 9 3 .0 4 1 .4 0 2 .5 8 3 .3 3 D e c 2 .0 8 1 .8 2 3 .0 8 2 .8 3 2 .4 4 3 .0 0 2 .5 1 2 .5 4 0 .9 2 1 .4 8 2 .3 8 1 .1 5 3 .7 6 1 .9 4 2 .7 7 2 .4 0

Technician Productivity (Unit = Qty)

Technician Productivity (Unit = Qty)

24

24 Hour Service RateHour Service Rate(Unit = %)(Unit = %)

2 0 0 3 2 0 0 3 2 0 0 2 B D G B J M B K S D P S J G 1 J K 1 J K T M D N M N 1 P D 1 P K B P L B S B Y S M D S M R U P D J a n 6 3 .2 0 5 2 .6 5 4 4 .0 8 6 2 .2 1 7 6 .6 8 6 2 .3 5 2 4 .4 6 6 3 .8 1 4 3 .9 0 6 5 .1 2 6 2 .8 0 7 8 .3 5 6 0 .7 3 1 5 .7 9 5 5 .8 2 7 4 .1 8 F e b 6 2 .3 8 5 7 .6 6 4 0 .5 4 4 9 .3 0 5 0 .2 2 7 1 .2 1 2 6 .3 3 7 3 .6 6 2 0 .3 3 3 0 .8 8 4 9 .8 7 8 2 .4 3 5 2 .3 0 1 7 .9 9 4 8 .0 2 6 5 .8 2 M a r 6 9 .7 6 6 8 .4 2 4 1 .6 1 6 1 .8 5 6 2 .6 7 8 3 .7 0 3 0 .1 8 7 0 .4 3 3 3 .1 5 7 7 .1 8 6 5 .2 3 8 2 .3 5 4 9 .9 4 6 8 .7 3 5 4 .6 2 7 7 .8 1 A p r 7 1 .5 9 8 0 .3 6 6 2 .1 1 5 8 .2 9 7 2 .9 5 7 4 .4 2 3 9 .6 2 7 3 .2 9 4 2 .0 7 7 5 .3 8 7 0 .9 0 7 8 .7 9 5 0 .1 7 6 7 .8 7 6 2 .3 4 7 2 .9 5 M a y 7 6 .7 5 7 8 .5 2 6 4 .4 5 7 1 .9 7 7 6 .9 2 7 8 .5 7 2 8 .1 2 7 2 .9 0 5 0 .8 0 6 2 .3 0 6 2 .7 6 7 9 .6 5 5 2 .2 1 6 6 .6 7 5 8 .0 2 6 9 .4 7 J u n 6 6 .2 9 6 5 .9 8 5 7 .8 9 6 9 .6 3 8 0 .0 0 8 6 .9 2 3 1 .3 4 7 2 .5 3 5 4 .8 1 4 4 .5 1 6 5 .4 8 7 0 .0 0 4 6 .3 5 6 5 .5 8 7 3 .1 2 6 5 .2 0 J u l 6 7 .7 5 7 8 .6 7 6 7 .1 0 7 2 .8 1 8 0 .2 5 8 9 .8 8 3 4 .0 7 8 0 .8 4 5 2 .6 3 7 0 .6 7 7 5 .9 2 7 2 .4 0 5 8 .5 8 8 6 .4 3 8 1 .0 3 7 7 .9 3 A u g 6 9 .6 1 8 2 .6 6 7 0 .6 5 8 4 .4 8 7 5 .3 5 8 5 .5 4 5 1 .8 1 8 0 .8 1 5 9 .4 3 7 6 .8 8 7 2 .7 9 7 4 .5 9 6 7 .2 2 9 3 .2 0 8 4 .9 1 7 4 .3 0 S e p 6 5 .6 6 8 2 .4 0 6 1 .1 0 6 4 .1 0 7 1 .1 5 8 7 .9 5 5 7 .5 9 7 6 .9 2 6 7 .8 6 6 7 .3 5 7 6 .4 0 6 8 .3 9 6 7 .2 2 8 4 .6 8 7 7 .2 4 7 0 .1 4 O c t 8 9 .4 9 8 5 .7 1 5 4 .8 6 6 7 .6 8 7 5 .0 0 7 7 .6 5 4 3 .0 4 7 9 .8 6 6 8 .2 7 7 0 .5 2 7 6 .5 3 7 6 .8 5 6 1 .3 5 8 5 .2 9 7 2 .2 2 7 5 .6 3 N o v 8 0 .7 1 8 9 .0 8 4 8 .0 0 6 6 .8 9 8 4 .1 2 6 1 .3 9 3 4 .8 7 8 0 .2 9 6 2 .9 3 7 4 .6 6 8 3 .1 0 7 1 .4 3 7 0 .4 7 8 1 .0 3 7 9 .9 0 8 2 .3 8 D e c 7 6 .3 9 8 4 .2 5 4 3 .9 7 7 0 .0 0 6 1 .5 4 8 1 .4 8 3 6 .3 6 7 9 .6 2 4 9 .4 4 7 7 .4 2 7 7 .3 8 6 7 .6 5 5 7 .3 3 9 1 .4 3 7 8 .9 7 8 5 .4 7 2 0 0 2 B D G B J M B K S D P S J G 1 J K 1 J K T M D N M N 1 P D 1 P K B P L B S B Y S M D S M R U P D J a n 3 .1 3 1 .9 6 3 .2 8 3 .0 3 2 .1 7 3 .1 5 2 .7 6 2 .2 6 1 .6 3 2 .2 5 2 .9 5 1 .7 5 3 .9 4 0 .7 2 2 .7 8 3 .6 6 F e b 2 .5 1 2 .5 1 2 .6 9 2 .6 6 2 .5 7 2 .6 4 2 .4 4 2 .6 1 1 .1 7 1 .2 2 1 .7 5 1 .3 7 4 .2 0 0 .7 5 2 .0 4 2 .2 4 M a r 2 .5 6 3 .2 5 3 .2 9 3 .7 6 1 .6 5 2 .9 1 3 .3 9 2 .9 2 1 .5 3 2 .0 0 2 .7 2 1 .3 8 4 .4 7 3 .6 7 2 .2 0 2 .9 2 A p r 2 .7 2 1 .9 9 2 .2 3 2 .6 8 2 .4 5 3 .1 5 2 .9 1 2 .4 8 1 .3 9 1 .5 9 3 .1 7 2 .4 7 3 .3 1 2 .6 0 1 .9 5 2 .5 3 M a y 2 .8 4 2 .3 6 2 .0 4 2 .8 6 2 .5 7 3 .6 9 2 .6 5 3 .5 7 1 .8 8 2 .1 7 3 .4 0 1 .5 7 3 .1 0 2 .1 2 2 .6 5 2 .7 1 J u n 2 .5 0 1 .4 5 2 .5 9 2 .5 4 2 .4 6 2 .5 4 2 .3 5 2 .6 2 2 .0 4 1 .8 5 3 .5 2 1 .3 2 2 .3 7 1 .8 0 2 .0 2 2 .7 5 J u l 2 .4 6 1 .8 8 2 .5 0 3 .0 5 2 .8 5 2 .9 8 2 .7 0 3 .2 7 2 .1 1 1 .7 8 2 .9 9 1 .2 4 2 .9 2 1 .6 5 2 .4 6 3 .2 1 A u g 2 .0 8 1 .5 6 2 .1 6 2 .5 3 2 .6 2 2 .7 2 2 .1 7 2 .7 1 1 .6 3 1 .4 8 2 .5 2 1 .2 8 2 .9 5 1 .8 5 2 .1 1 2 .1 3 S e p 2 .1 5 1 .1 8 2 .2 5 1 .9 4 4 .7 2 3 .1 2 2 .1 6 1 .8 0 1 .3 5 1 .3 0 2 .4 1 1 .1 4 2 .2 4 1 .5 5 3 .1 9 2 .5 1 O c t 1 .9 8 1 .6 8 2 .7 7 2 .2 8 3 .0 6 1 .9 2 2 .4 7 2 .3 6 1 .1 2 1 .4 8 2 .5 6 1 .6 1 2 .4 1 1 .2 4 2 .7 4 2 .7 7 N o v 1 .9 4 1 .6 3 2 .9 1 2 .2 0 3 .1 9 1 .8 1 2 .3 1 2 .2 4 1 .1 5 1 .3 1 1 .8 8 1 .1 9 3 .0 4 1 .4 0 2 .5 8 3 .3 3 D e c 2 .0 8 1 .8 2 3 .0 8 2 .8 3 2 .4 4 3 .0 0 2 .5 1 2 .5 4 0 .9 2 1 .4 8 2 .3 8 1 .1 5 3 .7 6 1 .9 4 2 .7 7 2 .4 0

Technician Productivity (Unit = Qty)

Technician Productivity (Unit = Qty)

24

24 Hour Service RateHour Service Rate(Unit = %)(Unit = %)

2 0 0 3

Produktivitas yang tinggi tidak selalu didapat dari 24 Hour Service Rate. Tetapi pengukuran pada 24 Hour Service Rate yang tinggi dapat berpengaruh terhadap tingginya produktivitas.

B. Paradigma Teknisi

Paradigma Teknisi yang salah akan menyebabkan produktivitas teknisi menjadi menurun. Paradigma yang salah tentang “over time” yang sering dilakukan teknisi, biasanya adalah untuk menyelesaikan work order yang sudah diterimanya dengan target work order lebih dari tiga work order diselesaikan.

Sedangkan teknisi yang bekerjanya didampingi oleh supir, akan menyebabkan terjadinya pandangan yang berbeda tentang “over time”. Pandangan yang berbeda itu dapat dilihat pada Gambar 4.18 di bawah ini.

Gambar 4.18 Pengukuran Overtime

Dari Gambar 4.16 di atas dapat dilihat bahwa perbedaan pengukuran overtime antara supir dan teknisi akan berdampak pada pekerjaan yang dilakukan di lapangan. Supir akan sangat senang mendampingi teknisi jika teknisi tersebut harus overtime dikarenakan pekerjaannya belum selesai. Hal ini akan berdampak pada performance dan perbandingan pendapatan yang diterima.

1.1 Technician Overtime Measurement

1.2 Driver Overtime Measurement

Start Working Hours End Working Hours

Morning

Morning

Over Time

Over Time Normal TimeNormal Time

Start Working Hours End Working Hours

Over Time

Over Time Normal TimeNormal Time Over TimeOver Time

“

“Normal Time or Over Time Normal Time or Over Time ““

Depend on Quantity

Depend on Quantity

Work Order Finish

Work Order Finish

1.1 Technician Overtime Measurement

1.2 Driver Overtime Measurement

Start Working Hours End Working Hours

Morning

Morning

Over Time

Over Time Normal TimeNormal Time

Start Working Hours End Working Hours

Over Time

Over Time Normal TimeNormal Time Over TimeOver Time

“

“Normal Time or Over Time Normal Time or Over Time ““

Depend on Quantity

Depend on Quantity

Work Order Finish

Sedangkan di sisi teknisi, mereka harus bekerja berdasarkan work order yang mereka terima. Jika pada setiap kunjungan teknisi mendapat order perbaikan yang sulit, itu akan mengakibatkan motivasi teknisi untuk menyelesaikan pekerjaannya menjadi berkurang. Hal ini di sebabkan karena sistem reward yang diberlakukan terhadap teknisi dan supir yang berbeda.

Maka faktor ini dianggap vital, karena berpengaruh pada performance teknisi dalam menyelesaikan target work order yang diterima.

C. Lingkup Kerja Teknisi ( Technician Job Scope )

Faktor ini perlu dilakukan analisa karena adanya kerja tambahan yang dilakukan oleh teknisi yang akan mempengaruhi performance.

Pengukuran kerja tambahan yang dilakukan oleh teknisi dapat di lihat pada data dan Tabel 4.3 di bawah ini.

Tabel 4.3 Pekerjaan Tambahan

Dari data Tabel 4.3 di atas dapat dilakukan test untuk mengukur apakah penambahan lingkup kerja ini mempengaruhi produktivitas teknisi.

Uji hipotesis terhadap data di atas dilakukan dengan 2 Sample T-Test. Apabila sudah melakukan 2 sample t-test maka akan dapat disimpulkan bahwa faktor

No Non Repair Job Time Period Technician Quantity Working Hours

1 Product classification 12 Times per month 6 24

2 Product delivery to customer 12 Times per month 2 48

3 ASC support 2 times per month 2 16

4 MARKETING support 1 time per month 2 10

12 98

Total

tersebut vital atau tidak. Untuk melakukan langkah-langkah tersebut diatas secara jelas dapat dilihat pada Gambar 4.19 berikut ini.

Gambar 4.19 Pengukuran Pekerjaan Tambahan

Dari hasil analisis pada Gambar 4.19 yang dikerjakan oleh minitab, dapat diamati pada dua bagian yaitu yang pertama pada “95% CI for difference”, apakah terdapat nilai nol diantara kedua nilai tersebut apabila ada maka dapat dikatakan bahwa kedua sampel memiliki rata-rata yang sama atau dengan kata lain tidak terjadinya perubahan sedangkan bila terdapat nilai nol maka rata-rata kedua sampel tidak memilki kesamaan atau menyatakan bahwa faktor tersebut merupakan vital factor. Dan yang kedua adalah nilai p-value yang diperoleh, apabila nilai tersebut lebih besar dari nilai α yang telah ditetapkan maka tidak terdapat perbedaan pada nilai rata-rata kedua sampel sedangkan jika sebaliknya maka terdapat perbedaan pada nilai rata-rata kedua sampel tersebut atau dengan kata lain bahwa faktor tersebut vital. Namun karena pada

session window output diatas tidak terdapat nilai nol dan juga memiliki nilai p-value sebesar 0,000 (p-p-value<α) maka dapat disimpulkan bahwa faktor

tersebut merupakan FAKTOR VITAL

Two-Sample T-Test and CI:

Without Additional Job, With Additional Job

Two-sample T for Without Additional Job vs With Additional Job N Mean StDev SE Mean

Without 24 2.609 0.385 0.079 With Add 24 3.504 0.575 0.12

Difference = mu Without Additional Job - mu With Additional Job

Estimate for difference: -0.895 95% CI for difference: (-1.180, -0.611)

T-Test of difference = 0 (vs not =): T-Value = -6.34 P-Value = 0.000 DF = 46

Both use Pooled StDev = 0.490

D. Metode Kerja yang tidak Efisien

Metode proses kerja yang diterapkan pada proses service claim dibuat dalam bentuk work flow. Dimana teknisi menjalani kerjanya sesuai dengan work flow yang ada dan tidak ada pengontrollan dalam hal melakukan proses service claim . Dan pada permasalahan ini leader service memperkirakan bahwa yang dapat mempercepat cycle time pada proses service claim adalah cukup dengan merubah waktu persiapan teknisi. Dan faktor ini tidak banyak mengeluarkan biaya, oleh karena itu akan dilakukan pengujian pada faktor ini untuk menentukan vital atau tidaknya terhadap lamanya waktu siklus.

Untuk menguji proses ini dilakukan dengan Brainstrorming Analisis untuk menentukan vital atau tidaknya faktor ini.

Untuk melihat metode kerja teknisi dalam melakukan servis klaim, dapat di lihat pada “ As Is “ proses map pada Gambar 4.20 di bawah ini.

Gambar 4.20 Proses Handle Claim

< Working Process of Handle Claim < Working Process of Handle Claim

> >

Preparation Repair Process Closing Process

Report Yesterday Order

Print Today Work Order Distribute Today Order

Rental Spare Part Vehicle Scheduling Customer Confirmation

Traveling Process Repair Time

Closing System Process Fill In Data Report

“Not influence to Technician Productivity and 24 Hour Service Rate, because measurement base on repair time”

“Time interval which spent by technician still on average” “Preparation time is too long.” 15” 10” 30” 30” 18”

< Working Process of Handle Claim < Working Process of Handle Claim

> >

Preparation Repair Process Closing Process

Report Yesterday Order

Print Today Work Order Distribute Today Order

Rental Spare Part Vehicle Scheduling Customer Confirmation

Traveling Process Repair Time

Closing System Process Fill In Data Report

“Not influence to Technician Productivity and 24 Hour Service Rate, because measurement base on repair time”

“Time interval which spent by technician still on average” “Preparation time is too long.” 15” 10” 30” 30” 18” Traveling Time = 30” Repair Time = 45” 1 hour 43 minutes 1 hour 43 minutes

!

!

!

Traveling Time = 30” Repair Time = 45” 1 hour 43 minutes 1 hour 43 minutes!

!

!

Dari data “As Is “ pada Gambar 4.20 di atas, dapat dilihat bahwa proses

persiapan teknisi untuk melakukan servis klaim memakan waktu yang lama,

sehingga ini berpengaruh pada proses perbaikan yang akan dilakukan oleh teknisi.

Karena pengujian Produktivitas dan 24 hour Service Rate berdasarkan limit waktu, maka dapat disimpulkan bahwa faktor metode kerja merupakan Faktor