ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

LEMBAR PENGESAHAN

Dengan ini, laporan TE - kerja praktek yang disusun oleh :

Nama/Nim : Achmad Makki / 414 060 10014 Progra m Studi : Teknik Elektro

Perguruan tinggi : Universitas Mercu Buana

Tempat kerja praktek : PT. Indonesia Power UBP Suralaya Waktu pelaksanaan : 3 Agustus s/d 28 Agustus 2010

Telah disetujui dan disahkan oleh PT. Indonesia Power UBP Suralaya

PEMBIMBING :

MANAJER BIDANG SUPERVISOR SENIOR

PEP PIB

ADE HENDRATNO, BE H SIMARMATA

MENGETAHUI,

DEPUTY GENERAL MANAGER BIDANG UMUM

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

LEMBAR PENGESAHAN

Dengan ini, laporan TE - kerja praktek yang disusun oleh :

Nama/Nim : Dian Novira / 414 060 10005 Progra m Studi : Teknik Elektro

Perguruan tinggi : Universitas Mercu Buana

Tempat kerja praktek : PT. Indonesia Power UBP Suralaya Waktu pelaksanaan : 3 Agustus s/d 28 Agustus 2009

Telah disetujui dan disahkan oleh PT. Indonesia Power UBP Suralaya

PEMBIMBING :

MANAJER BIDANG SUPERVISOR SENIOR

PEP PIB

ADE HENDRATNO, BE H SIMARMATA

MENGETAHUI,

DEPUTY GENERAL MANAGER BIDANG UMUM

RIDWAN SUWARNO, S.E.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Segala puji dan syukur penulis haturkan kepada Tuhan Yang Maha Esa atas segala Rahmat dan Karunianya sehingga penulis da pat menyelesaikan kerja praktek yang dilikukan di PT. Indonesia Power UBP Suralaya yang ditandai dengan selesainya penuliusan laporan ini. Penulisan laporan kerja praktek ini merupakan persya ratan akademis yang wajib dipenuhi oleh setiap mahasiswa P rogram Studi Teknik Elektro Universita s Mercu Buana.

Selama pelaksanaan kerja praktek dan penulisan laporan, penulis memperoleh banyak mendapatkan bimbingan serta pengaraha n dari berbagai pihak, selain itu penulis mendapatkan kesempatan untuk mera sakan situasi dan kondisi di dunia kerja yang cukup berbeda dengan lingkungan di kampus saat menjalani peruses perkuliahan. Selain itu penulis juga diberi kesempatan untuk mengetahui permasalahan-permasalahan yang ada sehingga penulis dapat mencoba menyimpulkan serta melakukan analisis permasalahan yang terjadi dengan menggunakan pengetahuan yang diperoleh di bangku kuliah, meskipun kondisi dilapangan tidak selalu sesuai dengan teori yang ada.

Dalam penulisan praktek kerja praktek ini serta pelaksanaan ker ja pra ktek ini penulis banyak mendapatkan bimbingan, bantuan serta pantauan dari berbagai pihak, maka dalam kesempatan ini penulis ingin mengucapkan terimakasih pada semua pihak yang telah membantu dalam pelaksanaan kerja praktek serta penyusunan laporan ini, khususnya kepada :

1. Orang tua tercinta serta kakak-kaka kku yang selama ini telah memberikan semangat, dukungan serta bantuan dan doa sehingga penulis dapat melakukan kerja praktek dengan lancar.

2. Bpk. Ir. Yudhi Gunardhi, selaku dosen pembimbing dan Kepala Program Studi Teknik Elektro Universita s Mercu Buana yang telah memberikan motivasi serta masukan selama proses sosialisa si kerja praktek.

3. Bpk. Ir. Sudirmanto, MM selaku General Manajer PT. Indonesia Power UBP Suralaya dimana saya menunaikan kerja praktek.

4. Bpk. Ridwan Suwarno, SE selaku Deputi General Manager bidang Umum PT. Indonesia Power UBP Suralaya.

5. Bpk. Endang Hidayat selaku Manager SDM dan HUMAS PT. Indonesia Power UBP Suralaya.

6. Bpk. Ade Hendratno, BE selaku Manager Bidang PEP PT. Indonesia Power UBP Suralaya.

7. Bpk. Agus Tresma, A.Md. selaku Supervisor Pemeliharaan Listrik Energi Primer yang telah membimbing baik diruang kerja dan pengarahan langsung di lapangan Unit 1-7.

8. Bpk. Tatang Sahmadi selaku SPS KAM&MAS.

9. Bpk. M. Kurnia wan dan Bpk. Mulyadi selaku senior teknisi senior energi primer UNIT 1-7 yang telah banyak membantu penulis menyelesaikan permasalahan yang belum penulis pahami dari awal kerja praktek.

10.Bpk. Joko Mulyono, S.Sos. yang telah memberikan masukan serta dorongan agar mengikuti kegiatan layaknya karya wan yang berada di Suralaya.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

12.Teman – teman Teknik Elektro UMB : Dian Novira, Ridwan, Vicky, Ga lih, B’dhu, Janu, Anton, Rijal dan Sumardi yang selalu memberikan motivasi untuk tidak tertinggal rekan satu angkatan.

13.Teman – teman PKL di Lingkungan Suralaya : Abi, Deden, Faisal, Adit, Randa, Hafizz, Arie dkk.

14.Seluruh Staff Suralaya yang bersedia bersenda gurau ketika jam makan siang serta istirahat.

15.Dan semua pihak yang telah membantu penulis dalam menyelesaikan kerja praktek ini.

Penulis berha rap laporan kerja praktek ini tidak menjadi sesuatu yang sia – sia karena penulis berha rap agar kerja praktek ini dapat menjadi bekal untuk kedepannya. Keritik dan saran membangun sangat diharapkan untuk perbaikan di kemudian hari.

Akhir kata semoga ha sil penulisan laporan ini dapat bermanfaat bagi penulis khususnya dan bagi pembaca pada umumnya.

Suralaya, 5 Agustus 2010

Penulis

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

II. 1. Jadwal Kerja Praktek ... 13 II. 2. Lingkup Pekerjaan Perusahaan ... 13 II. 3. Makna Bentuk dan Warna Logo PT. INDONESIA POWER ... 14

II.3.1. Bentuk ... 14

II.3.2. Warna ... 14

II. 4. Visi, Misi, Motto, Tujuan dan Paradigma PT. INDONESIA POWER ... 14

II.4.1. Paradigma ... 15

II. 5. Budaya Perusahaan, Lima Filosofi Perusahaan, dan Tujuh nilai Perusahaan PT. INDONESIA POWER ( IP – HaPPPI ) ... 15

II.5.1. Budaya Perusahaan ... 15

II.5.2. Lima Filosofi Perusahaan ... 16

II.5.3. Tujuh Nilai Perusahaan PT. INDONESIA POWER (IP -HaPP PI) ... 16

II. 6. Sasaran dan Program Kerja Bida ng Produksi ... 16 II. 7. Lokasi PLTU Suralaya ... 20

II. 8. Proses P roduksi Tenaga Listrik PLTU ... 21 II. 9. Dampak Lingkungan ... 24

II. 10. Struktur Organisa si ... 24 II. 11. Data Teknik Komponen Utama PLTU Suralaya ... 25

BAB III METODOLOGI PENELITIAN ... 32

III.1. Langkah – Langkah Pemecahan Masalah ...

32

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

III.4.3. Peralatan Pengaman ( P roteksi ) ...

45

III.5. Coal Handling System 1 – 4 dst Berikut Penjelasa nnya ... 47

BAB IV Analisis Pemecahan Masalah ... 48

IV.1. Pendahuluan ... 48 IV.2. Cara Kerja Magnetic Separator

...

48

IV.3. Teori Dasar

...

51

IV.3.1 Mekanisme Pemisahan ... 52 IV.3.2 Type Magnetic Separator

IV.6.1 Jenis dan Klasifikasi Maintenance ... 59

BAB V PENUTUP ... 63

- Tabel Preventive Maintenance & Prosedur Pengecekan Kendala -

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

DAFTAR TABEL

II.1 Proses Pembangunan dan Pengoperasian UBP Suralaya # 1 – 8 ...

18

II.2 Kapasitas Terpasang P er Unit Bisnis Pembangkitan ...

19

II.3 Daya Mampu Per – Unit Bisnis Pembangkitan ... 19

II.4 Produksi Listrik (GWh) Per – Unit Bisnis Pembangkit ... 20

II.5 Daya Terpasang ( MW ) System Ja wa Bali ... 20

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar II. 3. Rute Transportasi Batubara dari Tanjung Enim ke PLTU Suralaya .

22

Gambar II. 4. Proses Tenaga Listrik Pada Sistem PLTU Suralaya ... 22 Gambar II. 5. Struktur Organisa si PT. Indonesia Power UBP Suralaya

...

25

Gambar III. 1.

Coal Handling System Suralaya Power Plant Unit 1 – 7 ...

Pelabuhan Semi Permanent Jetty ( SPJ ) ...

35

Gambar III. 5.

Facility Discharging Equipment ( FDE ) ... 36

Gambar III. 6.

Belt Conveyer System ... 37

Gambar III. 7.

Konstruksi Motor, Fluid Coupling, dan Reducer 38

Gambar III. 8.

Hopper ... 39

Gambar III. 9.

Konstruksi Belt Feeder ... 40

Gambar III.10

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar III.11

Konstruksi Junction House ... 41

Gambar

Gambar IV.1. Flow Chart Diagram Magnetic Separator ...

50

Gambar IV.2. Control Board MS03/04 ... 51 Gambar IV.3. Suspended Magnet ... 56 Gambar IV.4. One Line Diagram 6 kV # 1 – 4 ... 58 Gambar IV.5. Proses Terbitnya suatu Work Order

...

59

Gambar IV.6. Diagram Jenis P emeliharaan MCC J unction House ...

61

DAFTAR LAMPIRAN

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

BAB I PENDAHULUAN I.1 Latar Belakang

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Salah satu energi pada era teknologi dan globalisasi seperti seka rang inni sulit dipisahkan dari kehidupan manusia ialah kebutuhan akan energi listrik. Kemudahan energi listrik untuk diubah menjadi energi lain membuat pemanfaatanya telah mencangkup hampir keseluruh aspek kehidupan baik rumah tangga, industri, pemerintahan, pertahanan dan sebagainya. Perkembangan pertumbuhan industri serta bertambahnya jumlah penduduk menuntun penyediaan energi yang semakin banyak. Oleh karena itu didirikanlah pembangkit-pembangkit tenaga listrik yang berfungsi untuk memenuhi kebutuhsn konsumen. Dari berbagai jenis pembangkit yang ada maka penulis memfokuskan pembahasan pada Pembangkit Listrik Tenaga Uap ( PLTU ). Untuk mendukung keberlanggsungan proses produksi PLTU dalam jangka waktu yang lama maka dibutuhkan bagian pemeliharaan ( maintenance ) agar tercipta efisiensi pada perusahaan serta menjamin berjalanya proses keseluruhan sistem dalam waktu yang lama.

Pentinganya fungsi maintenance dalam industri merupa kan hal yang tidak terbantahkan. Meskipun tidak segemerlap fungsi pemasaran a tau penelitian serta tidak terlalu diperhatikan sebagaimana fungsi produksi. Akan tetapi akan banyak permasalahan yang akan timbul jika maintenance tidak dilakukan, antara lain ialah opera si yang tidak aman, kerugian daya, terhambatnya produksi, kegagalan sistem seca ra keseluruhan dan lain sebagainya. Jika ditinjau lebih lanjut maka maintenance mencakup terhadap dua jenis konsep yaitu pemeliharaan dan pera watan. P emeliharaan dapat diartikan sebagai kegiatan untuk menjaga suatu barang agar tetap baik dan sehat selama mungkin, Sedangkan pemeliharaan dapat diartikan seba gai kegiatan mengembalikan/mera wat barang yang telah rusak agar dapat kembali berfungsi seperti semula. Pada lokasi sistem yang ditinjau yaitu UBP Surala ya, memiliki beberapa unit pembangkit sehingga penanggung ja wab pemeliharaan dibagi menjadi dua, yaitu untuk unit 1-4 dan untuk 5-7. Pada unit 7 memiliki bagian maintenance haria n yang dikepalai oleh manager ha rian 5-7 yang disusun oleh supervisor senior harian pada bidang dan bagian masing-masing, yaitu turbin,listrik,boiler, control serta Auxiliary.

Penelitian yang dilakukan kali ini difokuskan pada bagian Magnetic Separator ( MS ) karena dari proses pemeliharaan serta pera watan, ma ka magnetic separator merupakan salah satu bagian terpenting dari PLTU Suralaya. Hal ini dikarenakan jika dilihat dari proses pemeliha raan baik mingguan atau bulanan Magnetic Separator cukup sederhana dan memiliki peranan yang cukup besar dalam berjalannya seluruh sistem tanpa harus merusak mill ( penghalus batu bara ). Jika hal tersebut terjadi atau dengan kata lain pasokan batu bara yang akan ma suk ke dalam boiler akan terganggu. Kegiatan maintenance magnetic separator unit 1 – 4 dibagi menjadi beberapa bagian diantaranya maintenance periodok, serta work order preventif maintenance. Supervisor senior harian magnetik separator memba wahi tiga bidang str room, teknisi ahli, serta elektro magnet. Analisa akan difokuskan terhadap Magnetic Separator ( M.S.), jika ditinjau lebih dalam banyak terdapat ka sus yang mena rik. Mulai dari analisa di Kontaktor, Fuse, Motor AC dan AC. Apakah memiliki pengaruh yang signifikan terhadap produksi sistem di unit 1 – 4 maupun antara status work ordernya sendiri serta apakah kinerja para pega wai masih dapat ditingkatkan agar efektifitas preventif dapat dioptimalkan.

I.2 Batasan Permasalahan

Karena sistem instalasi Coal Handling ini sangat luas dan terdiri dari banyak peralatan dan keterbatasan waktu dalam kerja praktek ini, maka penulis membatasi topik permasalahan pada Magnetic Separator Unit 1 – 4 PT. INDONESIA POWER.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Tujuan Umum

Mengetahui kondisi eksisting bagian pemeliha raa n Magnetik Separator unit 1 – 4 khususnya work order serta efektifitas Preventif Maintenance ( PM )

Tujuan Khusus

a. Mengetahui tren kerusakan yang terjadi pada masa PKL mulai 3 Agustus 2010 – 28 Agustus 2010.

b. Mengetahui waktu efektif pekerja pada bagian pemeliharaan Magnetik Separator unit 1 – 4.

c. Membandingkan kriteria performasi kinerja bida ng yang ditetapkan oleh SPS ( Supervisor Ha rian ) dengan performansi pada literatur mengenai maintenance manajemen dengan standar manufaktur.

d. Mengetahui korelasi antara work out M.S antara : 1. 60 VDC atau 15 % penulis memilih jenis laporan dengan konten berupa analisa troubleshooting serta proses analisa terhadap kondisi eksisting perusahaa n yang kemudian memberikan usulan perbaikan dari kondisi yang ada saat ini.

b. Memperoleh pengalaman seca ra langsung penera pan ilmu yang diperoleh saat kuliah pada kondisi nyata di dunia industri.

c. Menambah wa wasan serta pengalaman mengenai situasi dunia kerja yang sebenarnya.

d. Melatih kemampuan analisa permasalahan menggunakan tools – tools yang telah dipelajari ( wiring diagram ).

Bagi institusi pendidikan

a. mendapatkan masukan mengenai sistem pengajaran yang sesuai dengan lingkungan kerja yang sebenarnya.

b. meningkatkan kualitas dan pengalaman lulusan yang dihasilkan.

I.5 Sistematika Penulisan

Sistematika penulisan merupakan penjelasan mengenai susunan penulisan laporan yang menjelaskan susunan penelitian yang dilakukan oleh penulis. Sistematika penulisan dalam laporan ini ialah sebagai berikut :

Bab I Pendahuluan

Pada bab ini akan diuraikan tentang latar belakang masalah, batasan permasalahan tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

Bab II Data Umum Perusahaan

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Bab III Metodologi Pemecahan Masalah

Bab ini berisi dasar teori yang digunakan dan langkah – langkah pemecahan masalah yang dilakukan.

Bab IV Analisis Pemecahan Masalah

Bab ini berisi pengolahan data baik sistem operasi sampai pada maintenance Magnetik Separator unit 1 – 4, data waktu pemeriksaan rutin setiap bulannya sampa i akhir tahun 2010 yang dilakukan berdasarkan teori – teori yang ada diantaranya teori maintenance yang digunakan pada bagian pemeliharaan pada perusahaan ini.

Bab V Kesimpulan dan Saran

Bab ini merupakan bab terakhir, berisi kesimpulan dan saran yang berhubungan dengan penelitian ini yang disesuaikan dengan tujuan penelitian yang akan dicapai, baik untuk pihak yang terlibat dengan ha sil penelitian yang akan dicapai, baik untuk pihak yang terlibat dengan hasil penelitian maupun bagi pengembangan penelitia n lebih lanjut.

BAB II

DATA UMUM PT. INDONESIA POWER SURALAYA

II. 1 Jadwal Kerja Peraktek

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

hingga 28 Agustus 2010. Berikut ialah susunan kegiatan selama peroses Kerja Praktek yang telah di strukturkan oleh perusahaan :

Minggu ke – 1 : Proses orienta si perusahaa n, dengan diberikan penjelasan mengenai keseluruhan sistem di perusahaan serta peninjauan terhadap lokasi – lokasi keseluruh bagian perusahaan, menuju lokasi penempatan dibagian untuk Kerja Pra ktek

Minggu ke – 3 dan 4 : penyusunan dan penyelesa ian laporan serta pengumpulan data yang diambil dari data perusahaan. Mmempelajari ilmu maintenance lainnya yang diberikan SPS harian mengenai Magnetik Separator.

II. 2 Lingkup Pekerjaan Perusahaan

PT. INDONESIA POWER

Indonesia Power ialah salah satu ana k perusa haan PT. PLN ( Persero ) yang didirikan pada 3 Oktober 1995 dengan nama PT. PLN P embangkitan Ja wa Bali I. Sejak 3 Oktober 2000 berganti nama dengan Indonesia Power sebagai penegasan ata s tujuan perusahaan untuk menjadi perusahaan pembangkitan tenaga Listrik independen yang berorienta si bisnis murni. Indonersia Power merupakan perusahaan pembangkitan tenaga listrik terbesar yang mensupplai sekitar 40 % kebutuhan listrik di pulau ja wa dan bali. Untuk mengelola 133 mesin pembangkitan denga n total kapasitas terpasang sekitar 8.987 MW, Indonesia Power memiliki delapan Unit Bisnis Pembangkitan di berbagai loka si di Pulau Ja wa dan Bali dan satu unit Bisnis Jasa Pemeliharaan. Indonesia Power terus melakukan upaya – upaya penambahan kapasita s pembangkit listrik, baik di pulau ja wa maupun di luar pulau jawa antara lain Kalimantan Barat , Kalimantan Timur, Sumatera Selatan, Jambi, dan Nusa Tenggara Timur. Dengan identitas baru, Indonesia Power mendeklarasikan Visi dan Misi yang terintegra si dengan rencana baru untuk menjadi perusahaan publik dan meningkatkan diri menjadi pembangkit kelas dunia.Untuk mendukung terealisasikannya keinginan tersebut, Indonesia Power dan seluruh Unit Bisnisnya telah berbenah diri. Hal ini dibuktikan dengan diperolehnya berbagai penghargaan Na sional dan Internasional oleh 8 Unit Bisnis antara lain, ISO 14001 : 2000 (Sertifikat Manajemen Lingkungan ), ISO 9001 : 2004 ( Sertifikat Manajemen Mutu ), SMK3 dari Departemen Tenaga Kerja dan Transmigrasi Indonesia, Pengha rgaan Padma untuk bidang Pengembangan Masyarakat, dan ASEAN Renewable Energy Awa rd.

II. 3. Makna Bentuk dan Warna Logo

Logo mencerminkan identitas dari PT. Indonesia Power sebagai Power Utility Company terbesa r di Indonesia.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

II. 3. 1. Bentuk

A. INDONESIA dan POWER ditampilkan dengan menggunakan dasar jenis huruf FUTURA BOOK / REGULAR dan FUTURA BOLD menandakan font yang kuat dan tegas.

B. Aplikasi bentuk kilatan petir pada huruf “O” melambangkan “ TENAGA LISTRIK “ yang merupakan lingkup usaha utama perusahaan.

C. Titik / bulatan merah ( red dot ) diujung kilatan petir merupakan simbol perusahaan yang telah digunakan sejak masih bernama PT. PLN PJB I. Titik ini merupakan simbol yang diguna kan di sebagian besar materi komunika si perusahaan. Dengan simbol yang kecil ini, diharapkan identitas perusahaan dapat langsung terwakili.

II. 3. 2 Warna

A. Merah, diaplikasikan pada kata INDONESIA, menunjukan identitas yang kuat dan kokoh sebagai pemilik sumber daya untuk memproduksi tenaga listrik, guna dimanfaatkan di Indonesia dan juga di luar negeri.

B. Biru, diaplikasikan pada kata POWER. P ada dasarnya warna biru menggambarkan sifat pintar dan bijaksana, dengan aplikasi pada kata

POWER, maka war na ini menunjukkan produk tenaga listrik yang dihasilkan

II.4 Visi, Misi, Motto, Tujuan, dan Paradigma PT. INDONESIA POWER

Sebagai perusahaan pembangkit listrik yang terbesa r di Indonesia dan dalam rangka menyongsong era persaingan global maka PT. Indonesia Power mempunyai visi yaitu menjadi perusahaan publik dengan kinerja kelas dunia dan bersahabat dengan lingkungan. Untuk mewujudkan visi ini PT. Indonesia Power telah melakukan langkah-langkah antara lain melakukan usaha dalam bidang ketenagalistrikan dan mengembangkan usaha-usaha lainnya yang berkaitan, berdasarkan kaidah industri dan niaga sehat, guna menjamin keberadaan dan pengembangan perusahaan dalam jangka panjang.

Dalam pengembangan usaha penunjang di dalam bidang pembangkit tenaga listrik, PT. Indonesia Power telah membentuk anak perusahaan yaitu PT. Cogindo Daya Bersama dan PT. Artha Daya Coalindo. PT. Cogindo Daya Bersama bergerak dalam bidang jasa pelayanan dan menejemen energi dengan penerapan konsep cogeneration, energy outsourcing, energy efficiency assessment package dan distributed generation. Sedangkan PT. Artha Daya Coalindo bergerak dalam bidang perdagangan batuba ra sebagai bisnis utamanya dan bahan bakar lainya yang diharapkan menjadi perusahaan trading batubara yang menangani kegiatan terintegrasi di dalam rantai pasokan batubara, selain kegiatan lainnya yang bernilai tambah, ba ik sendiri maupun bekerjasama dengan pihak lain yang mempunyai potensi sinergis. Selain itu PT. Indonesia Power juga menanamkan saham di PT. Artha Daya Coalindo yang bergera k di bidang usaha perdagangan batubara sebesa r 60%.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

“Menjadi Perusahaan publik dengan kinerja kelas dunia dan bersahabat denga n

lingkungan”.

Misi

“Melakukan usaha dalam bidang ketenagalistrikan dan mengembangkan usaha lainnya yang berkaitan berdasarkan kaidah industri dan niaga yang sehat guna menjamin keberadaan dan pengembangan perusa haan dalam jangka panjang”.

Motto

“ Bersama kita maju “.

Tujuan

A. Menciptakan mekanisme peningkatan efisiensi yang terus menerus dalam penggunaan sumber daya perusahaan.

B. Meningkatkan pertumbuhan perusahaan secara berkesinambungan dengan bertumpu pada usaha penyediaan tenaga listrik dan sarana penunjang yang berorienta si pada permintaan pasar yang berwa wasan lingkungan.

C. Menciptakan kemampuan dan peluang untuk memperoleh pendanaan dari berbagai sumber yang saling menguntungkan.

D. Mengoperasikan pembangkit tenaga listrik secara kompetitif serta mencapai standar kela s dunia dalam hal keamanan, kehandalan, efisiensi, maupun kelestarian lingkungan.

E. Mengembangkan budaya perusahaan yang sehat diatas saling menghargai antar karya wan dan mitra serta mendorong terus kekokohan integritas pribadi dan profesionalisme.

II. 4. 1. Paradigma

“Hari ini lebih baik dari hari kemarin, hari esok lebih baik dari hari ini”.

II. 5. Budaya perusahaan, Lima filosofi Perusahaan, dan Tujuh nilai Perusahaan PT. INDONESIA POWER (IP-HaPPPI)

II. 5. 1. Budaya Perusahaan

Salah satu aspek dari pengembangan sumber daya manusia perusahaan adalah pembentukan budaya perusahaan. Unsur-unsur budaya perusahaan :

A. Perilaku akan ditunjukkan seseorang akibat a danya suatu keyakinan akan nilai-nilai atau filosofi.

B. Nilai adalah bagian daripada budaya/culture perusahaan yang dirumuskan untuk membantu upaya mewujudkan budaya perusahaa n tersebut. Di PT. Indonesia Power, nilai ini disebut dengan “Filosofi Perusahaan”.

C. Paradigma adalah suatu kerangka berpikir yang melandasi cara seseorang menilai sesuatu.

Budaya perusahaan diarahkan untuk membentuk sikap dan perilaku yang didasarkan pada 5 filosofi dasar dan lebih lanjut, filosofi dasar ini diwujudkan dalam tujuh nilai perusahaan PT. Indonesia Power (IP-HaPP PI).

II. 5. 2. Lima Filosofi Perusahaan

Mengutamakan pasar dan pelanggan. Berorientasi kepada pasar serta memberikan pelayanan yang terbaik dan nilai tambah kepada pelanggan.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Mempelopori pemanfaatan ilmu pengetahuan dan teknologi. Terdepan dalam memanfaatkan perkembangan ilmu pengetahuan dan teknologi secara optimal.

Menjunjung tinggi etika bisnis. Menerapkan etika bisnis sesuai standar etika bisnis internasional.

Memberi pengha rgaan atas prestasi. Memberi penghargaan atas prestasi untuk mencapai kinerja perusahaan yang maksimal.

II. 5. 3. Tujuh Nilai Perusahaan PT. INDONESIA POWER (IP - HaPPPI): A. Integritas

Sikap moral yang mewujudkan tekad untuk memberikan yang terbaik kepada perusahaan.

B. Profesional

Menguasai pengetahuan, keterampilan, dan kode etik sesuai bidang. C. Harmoni

sera si, selaras, seimbang, dalam : - Pengembangan kualitas pribadi,

- Hubungan dengan stakeholder (pihak terkait) - Hubungan dengan lingkungan hidup

D. Pelayanan Prima

Memberi pelayanan yang memenuhi kepuasan melebihi harapan stakeholder. E. Peduli

Peka-tanggap dan bertindak untuk melayani stakeholder serta memelihara lingkungan sekitar.

F. Pembelajar

Terus menerus meningkatkan pengetahuan dan ketrampilan serta kualitas diri yang mencakup fisik, mental, sosial, agama, dan kemudian berbagi dengan orang lain. G. Inovatif

Terus menerus dan berkesinambungan menghasilkan gagasan baru dalam usaha melakukan pembaha ruan untuk penyempurnaan baik proses maupun produk dengan tujuan peningkatan kinerja.

II. 6. Sasaran dan Program Kerja Bidang Produksi

Sasaran dari bidang ini adalah mendukung pemenuhan rencana penjualan dengan biaya yang optimal dan kompetitif serta meningkatkan pelayanan pasokan. Untuk mencapai sasaran tersebut, strateginya adalah sebagai berikut :

1. Melakukan optimalisasi kemampuan produksi terutama pembangkit beban dasar dengan biaya murah.

2. Meningkatkan efisiensi operasi pembangkit baik biaya bahan maupun biaya pemeliharaan.

3. Meningkatkan optimalisasi pola operasi pembangkit. 4. Meningkatkan kehandalan pola pembangkit.

5. Meningkatkan keandalan dengan meningkatkan availability, menekan gangguan dan memperpendek waktu pemeliharaan.

Adapun program kerja di bidang produksi : A. Mengoptimalkan kemampuan produksi.

B. Meningkatkan efisiensi operasi dan pemeliharaan pembangkit : - Efisiensi termal.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

- Penga wa san volume dan mutu bahan bakar. C. Melakukan optimasi bia ya bahan bakar.

D. Meningkatkan keandalan pembangkit. E. Meningkatkan wa ktu operasi pemeliharaan.

Dalam rangka memenuhi peningkatan kebutuhan akan tenaga listrik khususnya di Pulau Ja wa yang sesuai dengan kebijaksanaan pemerintah untuk meningkatkan pemanfaatan sumber energi primer dan diversifikasi sumber energi primer untuk pembangkit tenaga listrik, maka PLTU Suralaya telah dibangun dengan menggunakan batubara sebagai bahan bakar utama. Beberapa alasan mengapa Suralaya dipilih sebagai lokasi yang paling baik diantaranya adalah:

1. Tersedianya tanah dataran yang cukup luas, di mana tanah tersebut dipandang tidak produktif untuk pertanian.

2. Tersedianya pantai dan laut yang cukup dalam, tenang dan bersih, hal ini baik untuk dapat dijadikan pelebuhan guna pemasoka n bahan baku, dan ketersediaan pasokan air, baik itu air pendingin maupun air proses.

3. Karena faktor nomor dua di atas, maka akan membantu/memperlancar

4. pengangkutan bahan bakar dan berbagai macam peralatan berat yang masih di 5. impor dari luar negeri.

6. Jalan masuk ke lokasi tidak terlalu jauh dan sebelumnya sudah ada jalan namun dengan kondisi yang belum begitu baik.

7. Karena jumlah penduduk di sekitar loka si masih relatif sedikit sehingga tida k perlu adanya pembebasan tanah milik penduduk guna pemasangan saluran transmisi kelistrikan.

8. Dari hasil survey sebelumnya, diketahui bahwa tanah di Suralaya memungkinkan untuk didirikan bangunan yang besar dan bertingkat.

9. Tersedianya tempat yang cukup untuk penimbunan limbah abu dari sisa pembakaran batubara.

10.Tersedianya tenaga kerja yang cukup untuk memperlanca r pelaksanaan pembamgunan.

11.Dampak lingkungan yang baik karena terletak diantara pelabuhan dan laut.

12.Menimbamg kebutuhan beban di Pulau Ja wa merupakan yang terbesar, maka tepat apabila dibangun suatu pembangkit listrik dengan daya yang besar di Pulau Ja wa.

UBP Suralaya merupakan salah satu unit pembangkit yang dimiliki oleh PT Indonesia Power. Diantara pusat pembangkit yang lain, UBP Suralaya memiliki kapasitas daya terbesar dan juga merupakan pembangkit paling besar di Indonesia. PLTU Suralaya dibangun melalui tiga tahapan yaitu :

Tahap I Membangun dua unit PLTU, yaitu unit 1 dan 2 yang masing-masing berkapasitas 400 MW. Dimana pembangunannya dimulai pada bulan Mei 1980 sampai dengan bulan Juni 1985 dan telah beropera si sejak tahun 1984, tepa tnya pada tanggal 4 April 1984 untuk unit 1 dan 26 Maret 1985 untuk unit 2.

Tahap II Membangun dua unit PLTU yaitu unit 3 dan 4 yang masing-masing berkapasitas 400 MW. Dimana pembangunannya dimulai paada bulan Juni 1985 dan berakhir sampai dengan bulan Desember 1989. dan telah beroperasi sejak 6 Februari 1989 untuk unit 3 dan 6 November 1989 untuk unit 4.

Tahap III Membangun tiga unit PLTU, yaitu unit 5,6, dan 7 yang masing-masing berkapasita s 600 MW. Pembangunannya dimulai sejak bulan Januari 1993 dan telah beroperasi pada bulan Oktober 1996 untuk 5. untuk unit 6 pada bulan April 1997 dan Oktober 1997 untuk unit 7.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Tabel II. 1. Proses pembangunan dan pengoperasian UBP Suralaya # 1 – 8

Dalam pembangunannya secara keseluruhan dibangun oleh PLN Proyek Induk Pembangkit Thermal Ja wa Barat dan Jakarta Raya dengan konsultan asing dari Montreal Engineering Company (Monenco) Canada untuk Unit 1 s/d Unit 4 sedangkan untuk Unit 5 s/d Unit 7 dari Black & Veatch Iternational (BVI) Amerika Serikat. Dalam melaksanakan pembangunan Proyek PLTU Suralaya dibantu oleh beberapa kontraktor lokal dan kontraktor asing.

Saat ini telah terpasang dan siap beropera si PLTG (Pembangkit listrik Tenaga Ga s) dengan kontraktor pembuat yaitu John Brown Engineering, England. PLTG ini dimaksudkan untuk mempercepat suplai catu da ya sebagai penggerak peralatan Bantu PLTU, apabila terjadi ‘black out’ pada sistem kelistrikan Jawa- Bali.

Beroperasinya PLTU Suralaya diha rapkan akan menambah kapasitas dan keandalan tenaga listrik di Pulau Ja wa -Bali yang terhubung dalam sistem interkoneksi se-Ja wa dan Bali. Mensukseskan program pemerintah dalam rangka penganekaragaman sumber energi primer untuk pembangkit tenaga listrik sehingga lebih menghemat BBM, juga meningkatkan kemampuan bangsa Indonesia dalam menyerap teknologi maju, penyediaan lapangan kerja, peningkatan taraf hidup masayarakat dan pengembangan wilayah sekitarnya sekaligus meningkatkan produksi dalam negeri.

Total Aset Indonesia Power

Indonesia Power memiliki 133 Unit pembangkitan yang tersebar diberbagai lokasi stateggis di Pulau Ja wa dan Bali yang dikelola melalui delapan Unit Bisnis Pembangkitan ( UBP ) yaitu UBP Suralaya, UBP P riok, UBP Saguling, UBP Kamojang, UBP Mrica, UBP Semarang, UBP Perak Grati, dan UBP Bali. Unit-Unit Bisnis Pembangkitan tersebut mengoperasikan Pusat Listrik Tenaga Air ( PLTA ), Tenaga Uap ( PLTU ), Tenaga Gas – Uap ( PLTGU ), Tenaga Panas Bumi ( PLTP ), Tenaga Gas ( PLTG ), dan Tenaga Diesel ( PLTD ), dengan total aset Indonesia Power sekitar Rp 60 Triliun.

Pada tahun 2002 keseluruhan unit-unit pembangkitan tersebut menghasilkan tenaga listrik hampir 41.000 GWh yang mema sok lebih dari 50 % kebutuhan listrik Ja wa Bali. Secara keseluruhan di Indonesia total kapasita s terpasang sebesar 9.039 MW tahun 2002 dan 9.047 untuk tahun 2003 serta menghasilkan tenaga listrik sebesar 41.253 GWh.

PT. Indonesia Power sendiri mempunyai kapasitas yang terpasang per -unit bisnis pembangkit yang dapat dilihat pada Tabel II.2.

Tabel II. 2. Kapasitas Terpasang Per–unit Bisnis Pembangkit

No. Item Unit 1 Unit 2 Unit 3 Unit 4 Unit 5 Unit 6 Unit 7 Unit 8

1 CONSTRUCTION 1980 1984 1994 PROSSES

2 FIRST FIRING 26-06-84 11-03-85 28-05-88 04-02-89 22-06-96 26-01-97 14-07-97 PROSES

3 SYNCHRONIZE 24-08-84 11-06-85 25-08-88 24-04-89 16-12-96 26-03-97 19-09-97 PROSES

4 COMMERCIAL OPERATOR 04-04-85 26-03-86 06-02-89 06-11-89 25-06-97 25-06-97 19-12-97 PROSES

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Sesuai dengan tujuan pembentukannya, PT. Indonesia Power menjalankan bisnis pembangkit tenaga listrik sebagai bisnis utama di Ja wa dan Bali. Pada Tahun 2004, PT Indonesia Power telah memasok sebesar 44.417 GWh atau sekita r 46,51% dari produksi Sistem Ja wa dan Bali.

Tabel II. 3.Daya Mampu per-Unit Bisnis Pembangkit

Untuk produksi listrik pada unit-unit bisnis pembangkitan dari tahun 1999 sampai dengan Triwulan pertama tahun 2005 dapat di lihat pada Tabel II.4.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Sedangkan dalam menyuplai kebutuhan akan tenaga listrik dari Ja wa Bali dari tahun 1998 sampai 2004 tidak hanya PT. Indonesia Power yang menyuplai tetapi juga pembangkit yang lain yaitu IPP dan PJB, seperti diperlihatkan pada Tabel II.4.

Tabel II 5. Daya Terpasang (MW) Sistem Ja wa Bali

II. 7. Lokasi PLTU Suralaya

PLTU Suralaya terletak di desa Suralaya, Kecamatan Pulo Merak, Serang, Banten. 120 km ke a rah barat da ri Jaka rta menuju pela buhan Ferry Mera k, dan 7 km ke arah utara dari Pelabuhan Merak tersebut.

Lokasi PLTU Suralaya dapat dilihat pada gambar II. 1.

Gambar II. 1. Lokasi PLTU Suralaya

Berikut ini adalah

denah PLTU

Suralaya. Dapat

dilihat pada

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

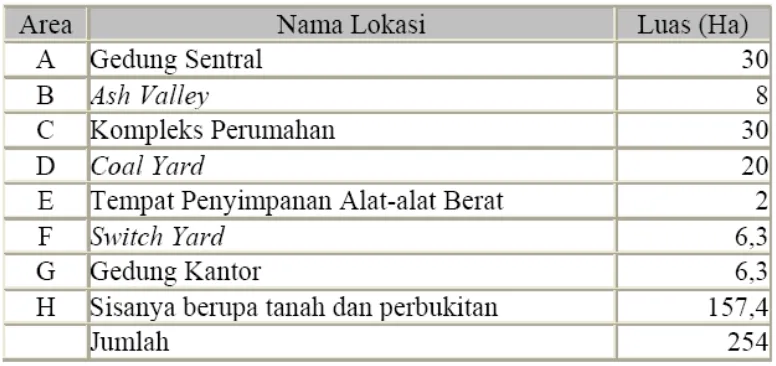

Luas area PLTU Suralaya adala h ±254 ha, terdiri dari :

Tabel II. 6. Luas Area PLTU Suralaya

II. 8. Proses Produksi Tenaga Listrik PLTU

PLTU Suralaya telah direncanakan dan dibangun untuk mengguna kan batubara sebagai bahan ba kar utamanya. Sedangkan sebagai bahan bakar cadangan menggunakan bahan bakar residu, Main Fuel Oil (MFO) dan juga menggunakan solar, High Speed Diesel (HSD) sebagai bahan bakar ignitor atau pemantik pada penyalaan awal dengan bantuan udara panas bertekanan. Batubara diperoleh dari tambang Bukit Asam, Sumatera Selatan dari jenis subbituminous dengan nilai kalor 5000-5500 kkal/kg.

Transportasi batubara dari mulut tambang Tanjung Enim ke pelabuhan. Tarahan dilakukan dengan kereta api. Selanjutnya dibawa dengan kapal laut ke Jetty Suralaya.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar II. 3. Rute Transportasi Batubara dari Tanjung Enim ke PLTU Suralaya

Batubara yang dibongkar dari kapal di Coal Jetty dengan menggunakan Ship Unloader atau dengan peralatan pembongkaran kapal itu sendiri, dipindahkan ke hopper dan selanjutnya diangkut dengan conveyor menuju penyimpanan sementara (temporary stock) dengan melalui Telescopic Chute (2) atau dengan menggunakan Stacker/Reclaimer (1) atau langsung batubara tersebut ditransfer malalui Junction House (3) ke Scrapper Conveyor (4) lalu ke Coal Bunker (5), seterusnya ke Coal Feeder (6) yang berfungsi mengatur jumlah aliran ke Pulverizer (7) dimana batubara digiling dengan ukuran yang sesuai kebutuhan menjadi serbuk yang halus.

Gambar II . 4. Peroses Tenaga Listrik pada Sistem PLTU Suralaya

Keterangan :

1. Stacker Reclaimer 2. Telescopic Chute 3. Junction House 4. Scraper Conveyor 5. Coal Bunker

Achmad Makki ( 41406010014 ) 24 diba wa ke Coal Burner (9) yang menyemburkan batubara tersebut ke dalam ruang baka r untuk proses pembaka ran dan terbakar seperti gas untuk mengubah air menjadi uap. Udara pembakaran yang digunakan pada ruanga n bakar dipasok dari Forced Draft Fan (FDF) (10) yang mengalirkan uda ra pembaka ra n melalui Air Heater (11). Hasil proses pembakaran yang terjadi menghasilkan limbah berupa abu dalam perbandingan 14:1. Abu yang jatuh ke bagian bawah boiler secara periodik dikeluarkan dan dikirim ke Ash Valley. Gas hasil pembaka ran dihisap keluar dari boiler oleh Induce Draft Fan (IDF) (12) dan dilewatkan melalui Electric Precipitator (13) yang menyerap 99,5% abu terbang dan debu dengan sistem elektroda, lalu dihembuskan ke uda ra melalui cerobong/Stak (14). Abu dan debu kemudian dikumpulkan dan diambil dengan alat pneumatic gravity conveyor yang digunakan sebagai material pembuat jalan, semen dan bahan bangunan (conblok).

Panas yang diha silkan dari pemba karan baha n bakar, diserap oleh pipa pipa penguap (water walls) menjadi uap jenuh atau uap basah yang kemudian dipanaskan di Super Heater (SH) (15) yang menghasilkan uap kering. Kemudian uap tersebut dialirkan ke Turbin tekanan tinggi High Pressure Turbine (16), dimana uap tersebut diexpansikan melalui Nozzles ke sudu-sudu turbin. Tenaga dari uap mendorong sudu-sudu turbin dan membuat turbin berputar. Setelah melalui HP Turbine, uap dikembalikan kedalam Boiler untuk dipanaskan ulang di Reheater (17) guna menambah kualitas panas uap sebelum uap tersebut digunakan kembali di Intermediate P ressure (IP) Turbine (18) dan Low Pressure (LP) Turbine (19).

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

tegangannya menjadi 500 kV. Sebagian besar listrik tersebut disalurkan kesistem jaringan terpadu (Interkoneksi) se-Ja wa-Bali melalui saluran udara tegangan extra tinggi 500 kV dan sebagian lainnya disalurkan ke gardu induk Cilegon dan daerah Industri Bojonegara melalui saluran udara tegangan tinggi 150 kV.

II. 9. Dampak Lingkungan

Untuk menanggulangi dampak negatif terhadap lingkungan, dilakukan pengendalian dan pemantauan seca ra terus menerus agar memenuhi persya ratan yang ditentukan oleh Pemerintah dalam hal ini Keputusan Menteri Nega ra Lingkungan Hidup no. 02/MENLH/1988 tanggal 19-01-1988 tentang Nilai Ambang Batas dan no. 13/MENLH/3/1995 tanggal 07-03-1995 tentang Baku Mutu Emisi Sumber Tidak Bergerak. Untuk itu PLTU Suralaya dilengkapi peralatan antara lain :

A. Electrostatic Precipitator, yaitu alat penangkap abu hasil sisa pembakaran dengan efisiensi 99,5%.

B. Cerobong asap setinggi 218 m dan 275 m, agar kandungan debu dan gas sisa pembakaran sampai ground level masih diba wah ambang batas.

C. Sewage Treatment dan Neutralizing Basin yaitu pengolahan limbah cair agar air buangan tidak mencemari lingkungan.

D. Peredam suara untuk mengurangi kebisingan oleh suara mesin produksi. Di unit 5-7 kebisingan suara mencapai 85-90 dB.

E. Alat-alat pemantau lingkungan hidup yang ditempatkan di sekitar PLTU Suralaya. F. CW Discha rge Cannel sepanjang 1,9 km dengan sistem sa luran terbuka.

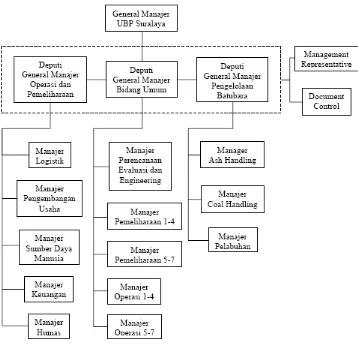

G. Pemasangan Stack Emmision. H. Penggunaan Low NOx Burners. II. 10. Struktur Organisasi.

Struktur organisa si yang baik sangat diperlukan dalam suatu perusahaan, semakin besar perusahaan tersebut semakin kompleks organisasinya. Secara umum dapat dikatakan, struktur organisa si merupakan suatu gambaran secara skematis yang menjelaskan tentang hubungan kerja, pembagian kerja, serta tanggung jawab dan wewenang dalam mencapai tujuan organisasi yang telah ditetapkan semula.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar II.5. Struktur Organisasi PT. Indonesia Power UBP Suralaya

PT Indonesia Power Unit Bisnis P embangkitan Suralaya, secara structural puncak pimpinannya dipegang oleh seorang General Ma najer yang dibantu oleh Deputi General Manajer dan Manajer Bidang. Secara lengkap, struktur organisasi PT Indonesia Power Unit Bisnis Pembangkitan Suralaya diperlihatkan pada Gambar II.5.

II. 11. Data Teknik Komponen Utama PLTU Suralaya. A. Data Teknik Peralatan PLTU Suralaya Unit 1 – 4

1. Ketel (Boiler)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : Natural Circulation Single Drum Radiant Wall Outdoor

Kapasitas : 1168 ton uap/jam

Tekanan uap keluar superheater : 174 kg/cm2

Suhu uap keluar superheater : 540oC

Tekanan uap keluar reheater : 39,9 kg/cm2

Bahan bakar utama : Batubara

Bahan bakar cadangan : Minyak residu

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

2. Turbin

Pabrik pembuat : Mitsubishi Heavy

Industries, Japan

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Kecepatan putaran : 3000 rpm

a. Penguat Medan Tanpa Sikat (Brushless Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Totally enclosed

kW keluaran : 2400 kW

Tegangan : 500 V

Arus : 4800 A

Kecepatan putaran : 3000 rpm b. Penyearah (Rotating rectifier)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Penyearah silicon (silicon rectifier)

kW keluaran : 2400 kW

Tegangan : 500 V

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

c. Penguat Medan AC (AC Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Rotating Armature

kVA keluaran : 2700 kVA

Tegangan : 410 V

Jumlah fasa : 3

Frekuensi : 250 Hz

d. Penguat Medan Bantu (Pilot Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Permanet Magnetic Field

5. Pulverizer (Penggiling Batubara)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : MPS-89

Kapasitas : 63.000 kg/jam, kelembaban batubara 23,6%

Kelembutan hasil penggilingan : 200 Mesh

Kecepatan putaran : 23,5 rpm

Motor penggerak : 522 kW/6 kV/706 A/ 50 Hz 6. Pompa Pengisi Ketel (Boiler Feedwater Pump)

Pabrik pembuat : Ingersollrand, Canada

Tipe : 65 CHTA – 5 stage

Pabrik pembuat : Mitsubishi Heavy Industries, Japan

Tipe : Vertical Mixed Flow

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Oil Immersed Two Winding Out door

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3 9. Penangkap Abu (Electrostatic Precipitator)

Pabrik pembuat : Wheelabarator, Canada

Jumlah aliran gas : 1.347.823 Nm3/jam

Jumlah abu hasil penangkapan : 11,2 ton/jam 10. Cerobong (Stack)

Natural Circulation, Single Reheat. Top Supported with Single Drum.

Kapasitas : 1.953.866 kg uap/jam

Tekanan uap keluar superheater : 174 kg/cm2

Suhu uap keluar superheater : 540oC

Tekanan uap keluar reheater : 59 kg/cm2 design.

Bahan bakar utama : Batubara

Bahan bakar untuk penyalaan a wal : Minyak solar 2. Turbin

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

a. Penguat Medan Tanpa Sikat (Brushless Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Totally enclosed

kW keluaran : 3300 kW

Tegangan : 590 V

Arus : 5593 A

Kecepatan putaran : 3000 rpm b. Penyearah (Rotating rectifier)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Penyearah silicon (silicon rectifier)

kW keluaran : 330 kW

Tegangan : 590 V

Arus : 550 A

c. Penguat Medan AC (AC Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

kVA keluaran : 3680 kVA

Tegangan : 480 V

Jumlah fasa : 3

Frekuensi : 200 Hz

d. Penguat Medan Bantu (Pilot Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Permanet Magnetic Field

5. Pulverizer (Penggiling Batubara)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : MPS-89N

Kapasitas : 67.495 kg/jam, kelembaban batubara 28,3%

Kelembutan hasil penggilingan : 200 Mesh

Kecepatan putaran : 23,5 rpm

Motor penggerak : 522 kW/3,3 kV/158 A/ 50 Hz 6. Pompa Pengisi Ketel (Boiler Feedwater Pump)

Pabrik pembuat : Mitsubishi Heavy Industries, Japan.

Tipe : Horizontal, Centrifugal Doble

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Oil Immersed Two Winding Out

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Daya semu : 411.000/548.000/685.000 kVA

Tegangan primer : 23 kV

Arus primer : 17.195 A

Tegangan skunder : 500 kV

Arus skunder : 791 A

Frekuensi : 50 Hz

Jumlah fasa : 3

Uji tegangan tinggi saluran : 1550 kV

Uji tegangan rendah : 125 kV

Uji tegangan netral : 125 kV

Prosentasi impedansi : 11,9 % pada 685 MVA 9. Penangkap Abu (Electrostatic Precipitator)

Pabrik pembuat : Lodge Cotrell, USA

Jumlah aliran gas : 1.347.823 Nm3/jam

Temperatur gas : 195oC

Kecepatan aliran gas : 1,47 m/detik

Tipe elektroda : Square Twisted Element

Tegangan elektroda : 65 kV DC

Arus elektroda : 1400 mA

Efisiensi : 99,5 %

Jumlah abu hasil penangkapan : 25 ton/jam 10. Cerobong (Stack)

Jumlah : 3 buah (3 unit)

Tinggi : 275 m

Diameter luar bagian ba wah : 25 m

Diameter luar bagian atas : 14 m

Diameter pipa saluran gas buang : 6,5 m

Suhu gas masuk cerobong : ± 140oC

Kecepatan aliran gas : ± 2 m/detik

Material cerobong : Beton dan di bagian dalamnya

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

BAB III

METODOLOGI PENELITIAN

III. 1 Langkah Pemecahan Masalah

Langkah – langkah pemecahan masalah yang dilakukan adalah sebagai berikut :

Perumusan dan Pembatasan Masalah

Dalam tahap ini, Penulis memutuskan untuk menganalisis Magnetik Separ ator dengan menggunakan standar manufaktur serta efektifitas PM menggunakan pendekatan hasil maintenance sebelumnya

Studi Literatur

Dalam tahap ini ini, Penulis mempelajari teori yang berhubungan dengan permasalahan yang diambil. Dalam tahap ini pula, Penulis melakukan identifikasi data untuk pemecahan masalah.

Studi Kasus

Setelah melakukan identifikasi data, maka studi kasus ini terbagi mejadi beberapa tahap :

a. Pengambilan data melalui wir ing diagram Magnetik Separator unit 1 – 4 b. Analisis One Line Diagram Power 6 kV unit 1 – 4 ( 03/04 ), disesuaikan

dengan kondisi lapangan di MCC room.

c. Mengetahui jadwal Preventive Maintenance di Magnetik Separator unit 1 – 4. d. Pengambilan data PM yang diperoleh dari hasil wa wancara karena

keterbatasan wa ktu jika dilakukan sampling seca ra langsung di lapangan, serta melalui data schedule yang ada.

Pengolahan Data Studi Kasus

Dalam tahap ini, data data yang telah diambil a kan diolah untuk melihat tingkat pencapaian bagian pemeliharaan, efektifitas PM da n perkiraan besar work order fault jika diketahui work order rutinnya.

Analisis Pengolahan Data

Dalam tahap ini, dilakukan analisis lebih lanjut terhadap hasil pengolahan data pencapaian bagian serta efektifitas dan perkiraan nilai work order

Kesimpulan dan Saran

Dalam tahap ini, penulis mengambil kesimpulan akhir atas analisis yang dilakukan serta pemberian saran sebagai masukan bagi peruahaan khususnya maintenance harian Magnetic Separator Unit 1 – 4.

III. 2 Sistem Penanganan Batu bara ( Coal Handling System )

PLTU batubara adalah suatu pembangkit listrik yang menggunakan batubara sebagai bahan bakar utamanya. UBP Suralaya adalah salah satu pembangkit yang menggunakan bahan bakar batubara dengan ka pasitas pembangkitan 3400 MW. Untuk mencukupi kapa sitas pembangkitan yang cukup besar tersebut dibutuhkan batubara dalam jumlah yang sangat banyak. Oleh karenanya diperlukan suatu penanganan khusus terhadap bahan bakar batubara tersebut yang dinamakan coal handling system.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

tempat bongkar menuju tempat tujuan. Coal Handling System di PLTU Suralaya menggunakan sistem Belt Conveyor, Belt Feeder, Apround Feeder, dan Scrapper Conveyor. beberapa keuntungan yang bisa diperoleh dengan system conveyor diantaranya adalah :

1. Menurunkan biaya dan wa ktu pada saat memindahkan batubara. 2. Menigkatkan efisiensi pemindahan material.

3. Menghemat ruang.

4. Meningkatkan kondisi lingkungan kerja (bersahabat denga n lingkungan).:

a. Tidak berisik

b. Menurunkan tingkat polusi udara

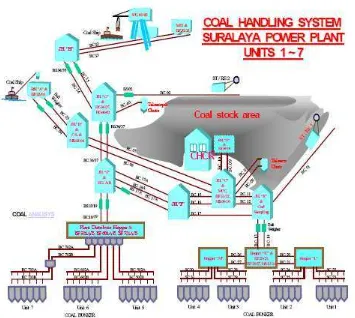

Berikut ini adalah lay out dari coal handling system Suralaya Power Plant Unit 1 – 7 dapat kita liat pada Gambar III. 1.

Gambar III. 1. Coal Handling System Suralaya Power Plant Unit 1-7

Secara operasional, Coal Handling System dibedakan menjadi dua sistem :

a. Sistem pembongka ran yaitu sistem yang diopera sikan untuk menyalurkan batu bara dari kapal ( Coal Jetty ) ke penampungan sementara ( Stock Area ) dan atau Coal Bunker.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Selain fungsi utama untuk menyalurkan batu bara, Coal Handling System dilengkapi dengan sistem AMDAL, untuk meminimalisir polusi udara dari debu batu bara yaitu berupa sistem penyiraman batu ba ra dengan media air ta war ( Dust Suppression ), sistem penangkapan debu batu bara ( Dust Collector ) dan pelindung curahan batu bara dari angin yaitu berupa corong yang bisa dinaik – turunkan ( Telescopic Chute )

Agar batu bara yang dibongka r da ri kapal da n batu bara yang di salurkan ke penampungan utama unit pembangkit listrik tidak tercampur dengan material yang tidak di kehendaki terutama pada jenis logam, maka pada system penyaluran batu bara ini dilengkapi dengan sarana pemisah antara batu bara dengan logam ( Fe ) yang tercampur pada batu bara yang disalurkan denga n system magnetisa si ( Magnet Separator ).

Selain hal di atas, pada system penanganan batu bara juga dilengkapi sarana untuk mengambil contoh dari batu bara yang sedang dibongkar da ri kapal guna keperluan laboratorium untuk mengetahui kualitasnya.

III.3. Coal handling Area

Secara ga ris besar, coal handling area di PLTU Suralaya dapat dikelompokkan menjadi :

III. 3. 1. Unloading Area • Pelabuhan/Dermaga I

Merupakan pelabuhan yang digunakan oleh kapal yang sudah mempunyai sistim bongkar sendiri (Conveyor). Pelabuhan I dilengkapi dengan hopper A yang berkapasitas 100 ton dan belt feeder yang berkapasitas 2000 ton/jam. Biasanya pelabuhan I digunakan untuk pengisian ke unit 1-4.

Gambar III. 2. Pelabuhan/Dermaga I Batubara

• Pelabuhan/Dermaga II

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar III. 3. menunjukan pelabuhan / dermaga II di PLTU Suralaya.

Gambar III. 3. Dermaga II Batubara

• Semi Permanent Jetty (SPJ)

Tempat pembongkaran batubara da ri tongka ng dalam kondisi emergency. Pembongkaran dilakukan secara manual dengan menggunakan excavator dan dump truck untuk selanjutnya diba wa ke stock area.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

• Semi Permanent Oil Jetty (SPOJ)

Tempat pembongkaran batubara dari tongkang yang sudah dilengkapi dengan fasilitas Float Discharging Equipment (FDE).

Gambar III. 5. Facility Discharging Equipment (FDE)

III. 3. 2. Coal Stock Area

Merupakan tempat penimbunan batubara sementara yang dikirim dari unloading area sebelum dilanjutkan ke power plant. Coal stock area ini dilengkapi Stacker Reclaimer, Telescopic Chute, dan Under Ground Hopper.

III. 3. 3. Power Plant

Merupakan tempat penyimpanan akhir batubara yang ditampung dalam bunker (silo). Untuk system pengisian batu bara ke Power Plant di bagi menjadi 2 type yaitu :

1. Scrapper.

Terdiri dari 5 buah bunker (silo) dan 2 buah scrapper conveyor pada masing-masing unit sebagai media untuk memasukkan batubara ke dalam bunker melalui sillo gate yang bisa dibuka/tutup secara otomatis dari control room dan juga secara lokal.

2. Tripper.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

III. 4. Bagian- Bagian Coal Handling System

Secara umum, peralatan dalam Coal Handling System dapat dibedakan menjadi dua, yaitu peralatan utama dan peralatan bantu.

III. 4. 1. Peralatan Utama

1. Belt Conveyor System

Adalah mesin yang digunakan untuk mentranportasikan batu ba ra da ri system conveyor sebelum ke sistem conveyor berikutnya, hopper atau bunker dengan jarak yang cukup jauh.

Belt Conveyor di dalam Coal handling sistem merupakan peralatan yang sangat vital dan berfungsi untuk mentransmisikan batubara dari unloading area (Intake Hopper) sampai Coal Bunker (power plant). Kontruksi dari belt ini berupa karet memanjang yang tidak terputus dengan lebar 1400 mm sampai 1.800 mm digulungkan diantara 2 buah pulley yang terletak pada ujung Belt Conveyor. Konstruksi dari Belt Conveyor dapat dilihat pada Gambar III.6.

Gambar III. 6. Belt Conveyor System

Belt Conveyer System terdiri dari beberapa bagia n sebagai berikut :

a. Motor Penggerak

Motor yang digunakan untuk menggerakan Belt Conveyor System Motor yang digunakan adalah jenis motor induksi

b. Gear Reduction ( Reducer )

Suatu rangkaian roda gigi yang digunakan untuk menurunkan putaran dari motor penggerak yang akan digunakan untuk menggerakan belt agar sesuai dengan putaran yang diharapkan.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

MOTOR

GEAR BOX

FLUID COUPLING

Alat yang ada diantara motor penggerak dan reducer untuk menyalurkan putaran dari motor ke reducer agar lebih halus

d. Drive Pulley

Drive pulley yang terhubung dengan gear box yang digunakan untuk menggerakan belt. Merupakan pulley yang secara langsung atau tidak langsung terhubung dengan motor listrik dan dikopling dengan gearbox. Fungsinya untuk memutar belt menuju ke depan. P osisi drive pulley tidak harus selalu di depan, bisa dipasang dimana saja yang dianggap memungkinkan

Gambar III. 7. Konstruksi Motor, Fluid Coupling, dan Reducer

e. Snub Pulley

Digunakan untuk memperbesa r luas permukaan singung antara belt dengan drive pulley. Pulley yang digunakan untuk memperbesa r sudut llitan kontak antara pulley dengan belt. Biasanya Snub pulley terletak di dekat drive pulley.

f. Band Pulley

Pulley yang digunakan untuk membelokan arah belt

g. Tail Pulley

Pulley yang berada di ujung belakang belt yang berfungsi memutar Belt conveyor ke arah Drive pulley. Berada di sisi belakang conveyor. Berfugnsi untuk memutar kembali Belt Conveyor menuju ke arah drive pulley. Tail pulley dilengkapi dengan belt cleaner yang berfungsi untuk mencegah batubara agar tidak masuk ke tail pulley. pada conveyor jenis light duty, tail puley juga sering dijadikan sebagai take up pulley.

h. Take Up Pulley

Pulley yang digunakan untuk menyangga belt dimana pulley tersebut terhubung dengan pemberat agar belt tetap tegang. Pulley yang berfungsi untuk menjaga ketegangan belt. Take up pulley terhubung dengan counter weight.

i. Scrapper

Digunakan membersihkan belt dari kotoran

Merupakan perangkat yang berfungsi membersihkan material yang menempel pada belt.

j. Carring Idler

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

dari Carrying idler berada di atas conveyor table. Komposisinya terdiri dari 3 buah roll penggerak berbentuk V.

k. Return Idler

Idler yang berada di bagian arah balik belt yang digunakan untuk menyangga belt. Berada di ba wah belt pada sisi balik conveyor. Komposisinya hanya terdiri dari 1 buah roll penyangga dan berfungsi untuk menyangga belt dengan arah putar balik.

l. Impact Idler

Idler yang berada di ba wah belt yang ada di bawah hopper atau chute yang berfungsi untuk menahan beban tiba -tiba saat batu bara di jatuhkan ke belt. Indler ini dilapisi dengan ka ret sebagai pereda m. Posisinya persis di ba wah chute. Pada bagian luarnya dilapisi dengan karet dan jarak antara satu sama lain lebih rapat dari carrying idler. Fungsinya untuk menahan belt agar tidak sobek/rusak akibat batubara yang jatuh dari atas.

m. Belt

Sabuk yang berfungsi untuk mengangkut batu bara dibuat dari bahan Polyster Warf / Nylon Weft

n. Steering Idler

Merupakan idler yang berfungsi untuk menjaga kelurusan belt agar tidak jogging (bergerak ke kiri/kanan). Posisinya di bagian pinggir belt.

o. Counter Weight

Merupakan bandul yang terhubung dengan take up pulley yang berfungsi untuk memberi/menjaga ketegangan belt.

p. Head Pulley

Pulley terakhir yang berada pada ujung depan conveyor. Tidak semua head pulley dapat dipakai sebagai drive pulley. head pulley yang tidak dapat dihubungkan dengan drive pulley tidak dapat disebut sebagai drive pulley.

q. Rubber Skirt ( Skirt Board )

Merupakan peralatan yang berfungsi mencegah agar material tidak tumpah keluar dari belt pada saat muat.

r. Plough Scrapper

Berfungsi untuk membersihkan material yang tertumpah pada ara h balik belt. Biasanya terdiri dari primary dan v-plough scrapper.

2. Hopper

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar III. 8. Hopper

3. Belt Feeder

Berada diba wah hopper dan belt conveyor, berfungsi untuk mengumpankan batu bara dari hopper menuju belt conveyor diba wahnya yang relative dekat. Belt feeder yang berfungsi untuk mengalirkan batubara yang bera sal dari suatu hopper ke Belt Conveyor melalui chute untuk dikirim ketempat yang dikehendaki. Belt feeder ini mempunyai kecepatan yang rendah dengan ja ra k penghantaran yang relatif pendek. Kapasitas maksimum belt feeder tergantung dari kapasitas Belt Conveyor yang mengikutinya, dan kecepatannya dapat diatur sesuai dengan aliran batubara yang dibutuhkan.

Gambar III. 9. Konstruksi Belt Feeder

4. Stacker/Reclaimer (ST/RE)

Peralatan ini digunakan untuk penimbunan (sta cking) dan pengerukan (reclaiming) batubara di stock area. Peralatan ini terdiri dari suatu Bucket Whell yang ditempatkan pada ujung/akhir dari slewing dan lufting boom yang terpasang pada suatu Reversible Boom Conveyor. Komponen-komponen tersebut diatas dimuatkan pada suatu mobile Gantri yang akan menggerakan secara parallel ke stock area dan mengisi inner hopper. Mobile Gantri bergerak sepanjang jalur rel yang dipasang di area penimbunan. Batubara yang dikeruk kemudian diserahkan ke Belt Conveyor untuk dilakuka n proses conveying

Inlite Hopper

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

berikutnya menuju Power Plant. Pada coal handling area terdapat 2 buah ST/RE.

Peratan ini terdiri dari beberapa system, Yaitu :

Elevating Conveyor System

Boom Conveyor System

Slewing System

Luffing System

Bucket Wheel System

Travelling System

Gambar III. 10. Stacker/Reclaimer (ST/RE)

5. Junction House

Bangunan yang berisi pertemuan dua conveyor atau lebih yang digunakan untuk mengatur a rah aliran batu bara, apakah akan dikirim langsung ke Coal Bunker di tiap unit atau ke Stack area terlebih dahulu. Pengaturan dilakukan dengan mengatur posisi dari Deverter Gate atau Isolating Shutle. Pengaturan a rah aliran tersebut dilakukan disuatu bangunan yang memuat alat peminda h arah aliran yang pengendaliannya dapat dikendalikan dari Control Room Coal handling (CHCR). Pengaturan dilakukan dengan cara mengatur posisi dari Diverter Gate/ Isolating Shutle yang terdapat pada peralatan pemindah aliran. Bangunan ini dikenal dengan nama Junction House.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

6. Scrapper Conveyor ( SC ) dan Tripper ( TR )

Alat yang menyalurkan batu bara dari hopper ke masing-masing bunker dengan cara mendorong batu bara dengan media plat besi dan rantai yang disusun sedemikian rupa. Alat ini hanya digunakan di Coal Handling System Unit 1 – 4.

Tripper adalah suatu peralatan untuk mengarahkan curahan batubara dari Plant Distribute Hopper ke bunker melalui Belt Conveyor. Scrapper conveyor adalah peralatan untuk memasukkan batubara ke dalam bunker melalui sillo gate yang bisa dibuka secara otomatis da ri control room dan juga secara lokal dengan sistem rantai (T-Plate).

Gambar III. 12. Tripper dan Scrapper Conveyor

7. Uprond Feeder

Merupakan system conveyor khusus dimana media pemba wa batu bara berupa plat-plat besi, bukan belt alat ini hanya digunakan di Unit 1 – 4

8. Coal Bunker

Merupakan tempat penampung akhir batu bara pada instalasi Coal Handling dan merupakan tempat penampunga n utama bagi Unit Pembangkit sebelum masuk ke dalam Pulverizer

9. Ship Unloader (S/U)

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

Gambar III. 13. Ship Unloader

10.Telescopic Chute

Adalah corong pengarah yang panjangnya dapat diatur yang berfungsi untuk mencegah pencema ran debu batu ba ra sela ma pembongkaran ke stock area.

Merupakan tempat pembongkaran batubara untuk kebutuhan stock dalam keadaan normal. Dilengkapi dengan corong untuk mencegah abu batubara yang berterbangan saat pembongkara n. Peralatan ini bisa naik secara otomatis jika level batubara di bawahnya sudah mempunyai jarak sesuai setting tertentu. Seperti gambar III. 13 di bawah ini.

Gambar III. 14. Telescopic Chut

11.Crusher

Crusher berfungsi untuk menghancurkan batu bara yang lewat peralatan tersebut dan mempunyai ukuran lebih besar dari 32 mm. peralatan ini dirancang hanya untuk menghancurkan batu bara, bukan untuk batu atau material lain. Karena peralatan ini menggunakan motor dengan daya yang sangat tinggi ( 1000kW ) maka peralatan ini dilengkapi dengan beberapa alat pengaman diantaranya : vibration sensor, winding temperature sensor, space heater.

III. 4. 2 Peralatan Bantu

1. Isolating Shuttle

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

mempunyai dua posisi pada sisi pengelua ran, dan tidak boleh dipindahkan pada saat ada aliran batubara.

Gambar III. 15. Diverter Gate

2. Belt Weigher

Berfungsi untuk menimbang batu bara yang melewati belt conveyor. Penimbangan dilakukan dengan cara mengukur laju alira n batu bara dalam belt conveyor. Untuk menimbang batuba ra yang a kan disalurkan ke stock a rea atau ke unit dan untuk mengetahui flow rate yang melewati conveyor tersebut. Berada di tengah conveyor dan memiliki sensor kecepatan dan sensor berat (load cell) di ba wah Belt Conveyor. Pengukuran berat dilakukan dengan cara menimbang laju aliran batubara diatas Belt Conveyor. Melalui Differential Transformer Transmitter dan peralatan Totalizer Indicator batuba ra dapat diketahui beratnya lewat panel angka. Belt weighter ditempatkan di Bel Conveyor 03, Belt Conveyor 04, Belt Conveyor 13, Belt Conveyor 14 untuk unit I – IV dan Belt Conveyor 34, Belt Conveyor 35, Belt Conveyor 02, Belt Conveyor 40, Belt Conveyor 17A, Belt Conveyor 18, Belt Conveyor 19, Belt Conveyor 36, Belt Conveyor 37, dan Stacker Raclaimer 02. Untuk lebih jelasnya dapat dilihat pada Gambar 3.6. dan Gambar 3.7. Instalasi Penyalura n Bahan Bakar Unit 1, 2, 3, dan 4 dan Unit 5, 6, dan 7.

3. Magnetic Separator

Magnetic separator ( MS ) berfungsi untuk memisahkan logam besi yang tercampur dengan batu ba ra pada saat penyaluran batu bara ke stock a rea atau ke bunker.

Prinsip kerja M/S ini berdasa rkan induksi elektromagnetik logam besi yang terba wa pada aliran batubara akan ditarik oleh medan elektromagnetik lalu menempel pada conveyor MS dan akan jatuh pada sisi penampungan. Pada bahasan kali ini penulis akan membahas lebih dalam mengenai magnetic separator.

4. Coal Sampling Equipment

Coal Sampling adalah alat pengambil sample batu bara secara otomatis. Sistem ini akan mengambil sample seca ra periodic dari aliran batu bara dan diperoses sedimikian rupa, sehingga pengambila n sampel – sample itu dapat mewakili keseluruhan batu bara yang ditrima dari kapal.

5. Dust Collector

Berfungsi untuk mengumpulkan debu batu ba ra denagn system vacuum. Seca ra garis besar peralatan ini terdiri dari blower penyedot debu.

1. Bag Filter sebagai penyaring debu

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

3. Panel pengoperasian.

Jika debu yang tersedot sudah terkumpul maka akan dikembalikan ke Belt Conveyor. Dapat dilihat pada Gambar III. 15. diba wah ini.

Gambar III. 16. Dust Collector

6. Dust Suppression

Dust suppersion berfungsi untuk menyemprot batu bara yang ba ru dibongka r dari kapal dengan media air tawa r guna mengurangi debu abu yang berterbangan yang menimbulkan polusi udara.

III. 4. 3 Peralatan Pengaman (Proteksi)

1. Pull Cord/Pull Rope Switch

Berfungsi untuk memberhentikan Belt Conveyor/belt feeder dengan cara menarik tali yang dipasang sepanjang belt sisi kiri dan kanan apabila ada gangguan atau kelainan peralatan di local. Peralatan pengaman ini dipakai juga pada saat ada pekerjaan perbaikan/pemeliharaan.

ISO 9001 : 2000 ISO 1400 : 2004 SMK 3

2. Belt Sway/Belt Tracking/Miss Alignment Switch

Berfungsi untuk memberhentikan Belt Conveyor/belt feeder apabila terjadi unbalance/jogging (belt bergerak ke kiri atau kanan tidak pada posisi tengah)

Gambar III.18. Belt Sway

3. Plugged Chute

Berfungsi untuk memberhentikan conveyor secara otomatis yang ada dibelakang (di sisi inlet) plugged chute apabila terjadi penumpukan di outlet chute (hopper).

4. Speed Motion Detector

Berfungsi memberhentikan motor apabila putaran conveyor tidak normal (slip, overload), biasanya alat ini dipasang di Band Pulley.

5. Push Button Emergency Stop Local Box

Tombol switch untuk memberhentikan jika ada gangguan atau kelainan dilokal, juga pada saat dilakukan pemeliharaan/perbaikan. Alat ini lokasinya di dekat motor penggerak.

Gambar III.19. Local Control Panel

6. Back Stop