Kelvin

Dosen Teknik Industri Sekolah Tinggi Teknik Surabaya

e-mail: [email protected]

ABSTRAK

Sebuah perusahaan manufaktur yang memproduksi speaker memiliki permasalahan pada line produksi nya. Permasalahan yang dialami adalah terjadi bottle neck dibeberapa bagian line produksi, sehingga proses produksi tidak berjalan optimal. Pada perusahaan ini proses produksi dikerjakan secara manual oleh operator dan mesin. Berdasarkan permasalahan tersebut dilakukan analisa untuk menentukan kondisi lintasan produksi yang seimbang dengan melakukan pengoptimalan faktor-faktor produksi yang ada sehingga dapat mengurangi atau menghilangkan bottle neck yang terjadi pada lintasan produksi dan proses menjadi lebih optimal serta dapat meningkatkan kapasitas output produksi. Dari analisa ini diketahui bahwa penyebab munculnya bottle neck disebabkan oleh masalah produktivitas dan keterbatasan kapasitas produksi mesin. Untuk mengatasi hal ini, maka dilakukan pengoptimalan jumlah operator agar lintasan mencapai keseimbangan, peningkatan produktivitas kinerja operator, dan berbagai hal lainnya. Khusus untuk analisa proses yang dilakukan secara manual dianalisa berdasarkan metode learning curve karena kinerja manusia yang dilakukan secara berulang-ulang akan mengalami pembelajaran dengan sendirinya. Hasil dari perbaikan di salah satu line produksi dapat meningkatkan output produksi sebesar 9,503%.

Kata kunci: Time Study, Keseimbangan Lintasan, Kurva Belajar ABSTRACT

A manufacturing company that produces speakers have problems at the production line. Problems experienced is the bottle neck occurs in some parts of the production line. So, the production process is not running optimally. At the company's production process is done manually by the operator and machine. Based on these problems analyzed to determine the condition of a balanced production line by performing the optimization of production factors that exist that can reduce or eliminate the bottle neck that occurs in the path of production and the process becomes more optimal and can increase the output capacity of production. From this analysis, that the causal bottle neck caused by a problem with productivity and the limitations of machine production capacity. To overcome this, it is optimization of the track operator to achieve a balance, increasing the productivity performance of the operators, and various other things. Especially for the analysis process is done manually analyzed based on the learning curve method because human performance conducted repeatedly learning experience by itself. Results of repair in one production line can increase the production output amounted to 9.503%.

Keywords: Time Study, Line Balancing, Learning Curve

PENDAHULUAN

Produktivitas secara sederhana didefinisikan sebagai perbandingan antara output per inputnya. Agar produktivitas meningkat, perlu diupayakan proses produksi yang efektif dan memberikan kontribusi sepenuhnya terhadap kegiatan-kegiatan produktif yang berkaitan dengan nilai tambah. Salah satu caranya adalah dengan berusaha menghindari atau meminimalkan langkah-langkah kegiatan yang tidak produktif seperti banyaknya

idle/delay, set up, loading-unloading, materials handling dan sebagainya.

Perusahaan seringkali menghadapi permasalahan dengan terjadinya bottle neck pada lintasan produksinya, oleh karena itu akan dilakukan analisis line balancing pada lintasan produksinya. Line balancing pada suatu lintasan produksi adalah bertujuan untuk memberikan beban yang sama atau berimbang pada semua faktor proses produksi yang ada pada lintasan produksi tersebut. Faktor proses

produksi yang dimaksud di sini adalah sumber daya yang digunakan dalam proses produksi (misalnya operator, mesin dan atau peralatan kerja).

Untuk ketidakseimbangan lintasan pada proses produksi ada beberapa hal yang dapat dilakukan yaitu pengaturan terhadap penempatan faktor-faktor, yang berarti pengalihan faktor-faktor pada tempat yang lebih diperlukan.

TINJAUAN PUSTAKA

Suatu pekerjaan dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat (Wignjosoebroto, 1995). Untuk mendapatkan waktu penyelesaian paling singkat diperlukan adanya penelitian kerja dan analisa metode kerja. Tujuan dari penelitian dan analisa metode kerja ini adalah mengaplikasikan prinsip dan teknik pengaturan cara kerja yang optimal dalam sistem kerja tersebut, sehingga diperoleh alternatif metode pelaksanaan kerja yang dianggap memberikan hasil yang paling efektif dan efisien. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Secara singkat pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

Pengukuran dilakukan pada waktu yang dibutuhkan (secara wajar) oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata (normal) untuk menyelesaikan pekerjaan atau disebut dengan waktu baku. Dalam pengukuran waktu kerja ada dua cara yang dapat dilakukan, yaitu secara langsung (stopwatch atau work sampling) dan secara tidak langsung (standart data atau predetermined time study).

Pengukuran waktu kerja dengan menggunakan jam henti atau stopwatch sebagai alat bantu diperkenalkan pertama kali oleh Frederick W. Taylor pada abad ke-19. Metode ini sangat sesuai diaplikasikan terutama untuk pekerjaan yang singkat dan berulang-ulang (repetitive). Dari hasil pengukuran akan diperoleh waktu baku untuk menyelesaikan satu siklus pekerjaan bagi semua pekerja.

Untuk mengetahui kemampuan pekerja diperlukan penentuan performance rating. Performance rating adalah aktivitas untuk menilai dan

mengevaluasi kecepatan kerja operator. Salah satu metode yang digunakan untuk menganalisa performance rating adalah metode westinghouse yang mempertimbangkan 4 faktor dalam mengevaluasi performance operator, yaitu skill, effort, condition, dan consistency.

Dalam proses perhitungan untuk memperoleh waktu baku, juga diperlukan waktu longgar atau

allowance. Tidak ada operator yang dapat bekerja

terus menerus tanpa mengalami gangguan sama sekali. Karena itulah, dalam perhitungan waktu baku perlu memperhatikan kelonggaran pada operator. Pada umumnya kelonggaran (allowance) meliputi tiga hal, yaitu kelonggaran untuk kebutuhan personal, kelonggaran untuk melepas lelah, kelonggaran karena keterlambatan.

Salah satu aplikasi atau pemanfaatan dari diketemukannya waktu baku adalah guna menyeimbangkan lintasan produksi. Proses keseimbangan lintasan pada dasarnya merupakan satu hal yang tidak pernah mencapai kesempurnaan. Dengan adanya keseimbangan lintasan, maka diharapkan tidak terjadi bottle neck (macet atau penyempitan) yang dapat menghambat kelancaran produksi.

Dalam pengambilan data juga didasarkan pada konsep kurva belajar. Kosep dari kurva belajar menyatakan bahwa pada pekerjaan yang berulang secara terus-menerus, operator yang melakukan secara otomatis akan melakukan pembelajaran pada pekerjaannya pada saat melakukan pekerjaan tersebut. Tingkat pembelajaran tersebut dapat dilihat dari tingkat waktu yang dibutuhkan untuk menyelesaikan satu siklus pekerjaan. Semakin lama, waktu penyelesaian yang diperlukan semakin cepat hingga mencapai satu titik tertentu. Bila mencapai titik maksimum tersebut, maka pekerjaan yang dilakukan operator sudah mencapai tingkat terefisien.

METODE PENELITIAN

Tahapan-tahapan yang dilakukan dalam penelitian ini adalah sebagai berikut:

1. Tahap pengamatan awal dan perumusan masalah

Sebagai langkah awal peneliti melakukan pengamatan terhadap lintasan produksi yang terdapat pada proses produksi di perusahaan dan mengamati permasalahan-permasalahan yang terjadi dalam proses produksi di perusahaan. Pengamatan

dilakukan dengan melihat secara langsung setiap aktivitas dari elemen kerja yang ada pada lintasan produksi, mulai dari mengamati metode kerja yang dilakukan operator, peralatan dan mesin yang digunakan sampai hasil akhir dari sebuah proses pada lintasan tersebut.

Selama pengamatan, peneliti mendapatkan informasi mengenai gambaran proses produksi secara keseluruhan untuk menghasilkan sebuah produk. Dari hasil pengamatan dan konsultasi dengan supervisor yang ada maka ditemukan beberapa permasalahan yang mengganggu kelancaran dalam proses produksi pada lintasan. Permasalahan utama yang sering terjadi adalah bootle neck yang menyebabkan menurunnya produktivitas lintasan produksi. Setelah melakukan pengamatan awal terhadap lintasan produksi di pabrik speaker dan melakukan konsultasi dengan pihak perusahaan khususnya bagian produksi, maka langkah selanjutnya adalah melakukan perumusan masalah.

Dari hasil pengamatan maka dapat disimpulkan bahwa permasalahan utama yang terjadi pada lintasan produksi adalah tidak seimbangnya lintasan produksi sehingga menyebabkan munculnya bootle neck pada lintasan produksi. Bagaimana penanganan terhadap ketidakesimbangan lintasan produksi akan menjadi fokus utama peneliti dalam tugas akhir ini. 2. Tahap pengumpulan dan pengolahan data

Setelah permasalahan dan tujuan ditetapkan, dilakukan studi pustaka dengan membaca dan mempelajari teori-teori yang sesuai dengan permasalahan yang dihadapi. Teori-teori diperoleh dari buku-buku, jurnal-jurnal, dan sumber indormasi lainnya. Teori yang digunakan dalam penelitian ini, antara lain pengukuran waktu kerja, keseimbangan lintasan, dan kurva belajar.

Selanjutnya dilakukan pengambilan data, data yang diambil terbagi menjadi dua jenis, data primer (data aliran sistem informasi di perusahaan, data urutan proses produksi, data waktu masing-masing proses, dan lain sebagainya) dan data sekunder (gambaran umum perusahaan, kapasitas produksi perusahaan, proses produksi, berat produk,

dan data lainnya)

Setelah data-data terkumpul, kemudian diolah sesuai dengan dasar yang sudah diperoleh pada studi pustaka. Pengolahan yang dilakukan adalah menghitung waktu standar, output standar, perhitungan kapasitas produksi dengan teori time study dan perhitungan kapasitas dengan teori kurva belajar. Hasil dari pengolahan data ini akan dianalisis secara seksama untuk dijadikan dasar dalam memberikan solusi perbaikan bagi perusahaan.

3. Tahap pengambilan kesimpulan dan saran Setelah dilakukan pengolahan data dan dianalisa, maka dapat ditarik kesimpulan dari penelitian ini. Kesimpulan tersebut berguna untuk menjawab semua tujuan dari penelitian yang sudah ditetapkan di awal. Kesimpulan ini nantinya akan digunakan perusahaan sebagai acuan untuk menentukan langkah-langkah perbaikan pada proses produksi agar berjalan lebih baik. Setelah dilakukan pengolahan data dan dianalisa, maka dilakukan penarikan kesimpulan dari penelitian ini. Penarikan kesimpulan berguna untuk menjawab semua tujuan dari penelitian yang sudah ditetapkan di awal, yang mana nantinya juga dapat digunakan perusahaan sebagai acuan untuk menentukan langkah-langkah perbaikan pada proses produksi agar dapat berjalan dengan lebih baik lagi. Selain kesimpulan, peneliti juga diberikan saran yang ditujukan bagi peneliti yang akan melakukan penelitian lanjutan agar peneliti selanjutnya akan memperoleh hasil yang lebih baik dari hasil penelitian yang ada saat ini

PENGUMPULAN DATA

Dalam proses pembuatan sebuah speaker menggunakan dua lintasan (line produksi) yaitu line A dan line B, yang mana antar line terdapat rentang waktu minimal adalah lima jam untuk proses pengeringan (drying) speaker. Pemindahan antar line menggunakan forklift manual. Pada umumnya terdapat rangkaian elemen kerja yang hampir sama untuk tiap tipe speaker, perbedaannya terdapat hanya pada urutan elemen kerja yang berubah sesuai kebutuhan speaker dan perbedaan ukuran dan model komponen yang disesuaikan dengan tipe speaker yang saat itu sedang

diproduksi. Pada lintasan produksi inilah sering terjadi bottle neck yang menyebabkan proses produksi tidak dapat berjalan dengan lancar.

Dalam penelitian, akan ditentukan kondisi lintasan produksi yang seimbang, dengan melakukan pengoptimalan terhadap faktor-faktor produksi yang ada pada perusahaan, terutama difokuskan pada penggunaan operator pada lintasan produksi. Dalam tahap awal, diperlukan data mengenai proses produksi yang dilalui pada produk-produk tersebut. Ada lima macam produk yang dianalisis, yaitu speaker tipe A, speaker tipe B, speaker tipe C, speaker tipe D dan speaker tipe E.

Untuk speaker tipe C pada lintasan A, terdapat proses pembersihan magnet, proses pembersihan yoke, proses pengeleman magnet dan yoke, pengelingan washer dan frame, pengelingan terminal pada frame, pembersihan sisa hasil kelingan, pengeleman pada bagian washer, penggabungan magnet dan yoke, pencabutan center yoke dicabut dengan vacuum, pembersihan dengan absorber, pengeleman damper dan pecahan keling, pengeleman damper, pengeleman conepaper pada tepi atas frame, pengeleman voice coil, pemasangan conepaper, pengeleman tepi conepaper dan gasket, dan terakhir adalah proses pemasangan gasket. Speaker kemudian diletakkan pada multiplex untuk proses pengeringan selama minimal 5 jam sebelum lanjut pada proses di lintasan B.

Pada awal proses dilakukan pencabutan VCG dan pelepasan gasket penekan, sebelum diletakkan pada conveyor di lintasan B. Proses pertama adalah pemasangan protector pada tepi frame, pemasangan kabel lead wire dan pelilitan kawat coil, penyolderan pada bagian terminal, pemasangan protector bagian kedua, pembentukan sudut pada lead wire, penyolderan untuk terminal, pemotongan sisa kabel mulai dari kabel lead wire, kawat coil, yang mana untuk pemotongan coil selalu diikuti dengan proses drop speaker karena kemungkinan potongan coil yang tersangkut pada speaker. Selanjutnya adalah proses pengeleman dust cap, pengeleman mata ayam, lalu kemudian dilakukan pemasangan dust cap.

Speaker lalu dialihkan pada conveyor untuk mengalami proses pengeringan sesaat sebelum masuk pada proses charge magnet. Speaker diberi beban untuk merekatkan dust cap yang dipasang. Setelah melalui proses charge magnet, dilanjutkan dengan proses pengecekan suara dari speaker.

Speaker yang dianggap gagal dalam proses pengecekan suara diberi tanda, dan dalam proses selanjutnya yaitu penempelan stampel, speaker ini akan diambil dari conveyor untuk dilakukan perbaikan lagi. Sampailah speaker pada proses packaging, pemasukan speaker pada kemasan OB (out box) dan packing serta proses pemberian stampel.

Untuk masing-masing proses diambil 30 data pengamatan. Untuk proses pembersihan magne, data waktu proses yang diperoleh yaitu: 2.4, 2.2, 2.3, 2.4, 2.2, 2.1, 2.8, 2.8, 2.2, ,2.1, 2.6, 2.5, 2.2, 2.7, 2.1, 2.0, 1.9, 2.0, 2.7, 2.2, 2.3, 2.2, 2.4, 2.1, 2.7, 2.2, 2.4, 2.5, 2.2, dan 2.1. (dalam satuan detik).

PENGOLAHAN DAN ANALISA DATA Dari data waktu proses tersebut dilakukan pengujian kecukupan data dan keseragaman data, agar data tersebut valid untuk diteliti. Berikut ini adalah pengujian kecukupan dan keseragaman data pada proses pembersihan magnet (pada lintasan A):

Uji kecukupan data

Uji kecukupan data menunjukkan bahwa jumlah data pengamatan yang diambil telah mencukupi. N = 30 k = 2 (derajat kepercayaan 95%) s = 5% 2

∑

Xi = 162.81∑

X

i = 70.5(

)

(

)

(

)

2 2 2 ' ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − =∑

∑

∑

i i i X X X N s k N(

) (

)

(

)

2 2 5 . 70 5 . 70 81 . 162 30 40 ' ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − = N9038

.

17

'

=

N

Uji keseragaman data

σ

k

x

BKA

=

+

=2.32+2(0.2493)=

2

.

8152

σ

k

x

BKB

=

−

=2.32−2(0.2493)=

1

.

8182

Setelah data tersebut dinyatakan valid, dilakukan perhitungan untuk memperoleh waktu baku dengan menentukan juga performance rating dan allowance operator. Berikut sebagai contoh perhitungan pada proses cuci raw material proses pembersihan magnet: Performance Rating (P) Skill : good (C1) = +0.06 Effort : average (D) = 0.00 Condition : average (D) = 0.00 Consistency : average (D) = 0.00 Total = +0.06 Total Allowance

Pekerjaan yang dapat diabaikan = 3%, dilakukan sambil duduk kaki = 0,5%, gerakan kerja normal = 0%, pandangan hampir terus menerus dengan pencahayaan baik = 6,75%, temperatur normal = 2,5%, atmosfer cukup = 2,5%, kelonggaran untuk kebutuhan pribadi = 2,5%. Total allowance = 17,75% Waktu proses N X Wp=

∑

i 30 3 . 95 = Wp 18 . 3 = Wp detikDari waktu proses tersebut, dilakukan perhitungan untuk memperoleh waktu standar dan output standar produksi Waktu normal p Ws Wn= ×

03

.

1

18

.

3

×

=

Wn

2709

.

3

=

Wn

detik Waktu baku allowance Wn Wb % % 100 % 100 − × = % 75 . 17 % 100 % 100 2709 . 3 − × = Ws2768

.

3

=

Ws

detik Output baku 3600 3.2768 1 × = Os detik1098.6486

=

Os

unit/jamDari output standar tersebut dapat diketahui kapasitas produksi perusahaan. Dengan asumsi bahwa kapasitas output adalah per satu jam kerja, maka kapasitas produksi untuk proses ini adalah 1098,6486 unit speaker/jam.

Perhitungan kapasitas di atas adalah perhitungan kapasitas dengan teori time study, sedangkan untuk perhitungan kapasitas dengan teori kurva belajar dilakukan hanya pada proses pemasangan kabel leadwire dan pelilitan kawat coil yang terdapat pada setiap lintasan B. Hal ini dikarenakan perhitungan kurva belajar hanya dapat dilakukan pada proses yang dianggap cukup rumit, mengingat dalam keseluruhan data proses dan pengamatan, proses pemasangan kabel leadwire dan pelilitan kawat coil ini adalah proses yang memiliki waktu proses paling tinggi dan kompleksitas kerja yang paling rumit, serta dengan jumlah operator yang terbanyak.

Berikut adalah contoh perhitungan kapasitas produksi proses pemasangan kabel leadwire dan pelilitan kawat coil pada speaker tipe C. Dengan asumsi kapasitas output per jam, dan menggunakan data waktu proses rata-rata hasil pengukuran yang sama juga digunakan pada perhitungan kapasitas dengan teori time study.

Proses pemasangan kabel leadwire dan pelilitan kawat coil untuk speaker tipe C (proses C3B)

Diketahui : k = 13.7900 b = -0.1520

maka waktu yang dibutuhkan untuk menghasilkan produk ke 2 (i=2): b i k i Y = + 1520 . 0 2 13.7900 2 − + = Y

Y

2=

12

.

4110

dan waktu yang dibutuhkan untuk menghasilkan produk ke 3 (i=3): b i k i Y = + 1520 . 0 3 13.7900 3 − + = Y 6692 . 11 3= Y

dan demikian seterusnya untuk unit keempat, unit kelima dan unit ke X.

Data yang sudah diolah, selanjutnya dianalisa untuk mendapatkan kesimpulan dan solusi yang akan diberikan kepada perusahaan. Analisa data yang dilakukan adalah analisa terhadap perhitungan kapasitas produksi dengan menggunakan teori time study dan dengan menggunakan teori kurva belajar.Analisis pertama

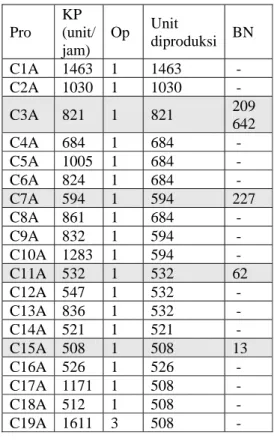

yang dilakukan adalah menganalisa terjadinya bottle neck pada lintasan dengan menggunakan perhitungan kapasitas produksi (KP) dengan teori time study. Pada tabel 1 berikut adalah hasil analisis bottle neck (BN) untuk lintasan A speaker tipe C dan pada tabel 2 adalah hasil analisis bottle neck lintasan B.

Tabel 1. Analisis Bottle Neck Line A-Tipe C

Pro KP (unit/ jam) Op Unit diproduksi BN C1A 1463 1 1463 - C2A 1030 1 1030 - C3A 821 1 821 209 642 C4A 684 1 684 - C5A 1005 1 684 - C6A 824 1 684 - C7A 594 1 594 227 C8A 861 1 684 - C9A 832 1 594 - C10A 1283 1 594 - C11A 532 1 532 62 C12A 547 1 532 - C13A 836 1 532 - C14A 521 1 521 - C15A 508 1 508 13 C16A 526 1 526 - C17A 1171 1 508 - C18A 512 1 508 - C19A 1611 3 508 - Pada lintasan A di atas tampak banyak muncul bottle neck yaitu pada proses C3A (proses pengeleman magnet dan yoke), proses C7A (proses pemasangan megnet dan yoke dengan absorber), proses C11A (proses pembersihan dengan absorber), dan C15A (proses pengeleman conepaper, voice coil dan damper).

Pada proses C3A terjadi bottle neck sebesar 209 unit/jam dari proses C2A dan 642 unit/jam dari proses C1A, disebabkan karena keterbatasan kapasitas mesin yang hanya mampu menghasilkan 821 unit/jam. Pada proses C7A tejadi keterbatasan kapasitas mesin yang hanya mampu menghasilkan 594 unit/jam, sehingga menyebabkan bottle neck sebesar 227 unit/jam dari proses C3A. Pada proses C11A terjadi bottle neck sebesar 62 unit/jam dari proses sebelumnya karena keterbatasan kapasitas mesin yang menghasilkan 532 unit/jam. Pada proses C15A juga terjadi bottle neck sebesar 13 unit/jam dari proses sebelumnya karena

keterbatasan kapasitas mesin. Sehingga pada akhir lintasan A menghasilkan 508 unit/jam.

Tabel 2. Analisis Bottle Neck Line B-Tipe C

Pro KP (unit/ jam) Op Unit diproduksi BN C1B 808 1 508 - C2B 1098 1 508 - C3B 964 4 508 - C4B 653 1 508 - C5B 853 1 508 - C6B 926 1 508 -C7B 851 1 508 - C8B 886 1 508 - C9B 595 1 508 - C10B 565 1 508 - C11B 892 1 508 - C12B 1374 1 508 - C13B 832 1 508 - C14B 878 1 508 - C15B 1406 2 508 - C16B 900 1 508 - Pada lintasan B tidak terjadi bottle neck karena kapasitas produksi pada semua proses mampu memenuhi input produk yang masuk dari lintasan A yaitu sebesar 508 unit produk/jam. Sehingga lintasan B menghasilkan 508 unit/jam. Sedangkan pada tabel 3, dapat dilihat bahwa dengan menggunakan acuan kapasitas produksi 508 unit/jam, maka dapat dilihat bahwa tidak ada proses yang mengalami kekurangan kapasitas produksi.

Tabel 3. Analisis Line Balancing-Tipe C

Pro Op KP Actual (unit/jam) KP Acuan (unit/jam) ASSEMBLY LINE A C1A 1 1463 508 C2A 1 1030 508 C3A 1 821 508 C4A 1 684 508 C5A 1 1005 508 C6A 1 824 508 Tabel 3. Lanjutan Pro Op KP Actual (unit/jam) KP Acuan (unit/jam) C7A 1 594 508 C8A 1 861 508

C9A 1 832 508 C10A 1 1283 508 C11A 1 532 508 C12A 1 547 508 ASSEMBLY LINE A C13A 1 836 508 C14A 1 521 508 *C15A 1 508 508 C16A 1 526 508 C17A 1 1171 508 C18A 1 512 508 C19A 3 1611 508 ASSEMBLY LINE B C1B 1 808 508 C2B 1 1098 508 C3B 4 964 508 C4B 1 653 508 C5B 1 853 508 C6B 1 926 508 C7B 1 851 508 C8B 1 886 508 C9B 1 595 508 C10B 1 565 508 C11B 1 892 508

Pada proses C14A dan proses C16A yang merupakan dua proses sejenis, maka dapat dilakukan pengurangan proses menjadi cukup satu proses saja. Karena hanya dengan satu proses saja yang memiliki kapasitas produksi yang mampu memenuhi kapasitas produksi acuan sebesar 508 unit/jam. Untuk proses C19A juga dapat dilakukan pengurangan dua operator, karena satu operator saja dengan kapasitas produksi sebesar 537 unit/jam seudah mampu memenuhi kapasitas produksi acuan sebesar 508 unit/jam. Demikian juga halnya untuk proses C15B, dapat dilakukan pengurangan satu operator. Dengan satu operator yang memiliki kapasitas produksi sebesar 703 unit/jam sudah mampu memenuhi kapasitas produksi acuan.

Menurut hasil perhitungan dengan teori kurva belajar, pada proses C4B seharusnya kapasitas output produksi yang dihasilkan oleh seorang operator jauh lebih nilainya dibanding dengan kapasitas produksi yang ada saat ini (kapasitas produksi actual), yaitu sebesar 584 unit/jam (dapat dilihat pada tabel 3). Sehingga menurut teori kurva belajar seharusnya hanya diperlukan 1 operator untuk proses C4B dengan kapasitas produksi yang memenuhi kapasitas produksi aktual. Dengan demikian melalui analisis line balancing jumlah operator yang awalnya adalah sejumlah 40

operator dapat dioptimalkan menjadi sejumlah 33 operator.

Apabila perusahaan menginginkan peningkatan output produksi yang lebih besar, maka disarankan untuk melakukan perbaikan dengan peningkatan kapasitas produksi dengan penggantian mesin atau penambahan mesin yang memiliki kapasitas yang lebih besar pada proses-proses yang menggunakan mesin, seperti misalnya pada proses C3A, C4A, C6A, C7A, C11A, C12A, C15A, C18A, C10B, dan proses C14B. Tentunya juga melakukan beberapa peningkatan produktivitas pada proses produksi yang dilakukan secara manual. Usulan ini diberikan dengan harapan output produksi dapat memperoleh peningkatan yang lebih baik lagi.

PENUTUP

Dari hasil analisa terhadap data-data yang sudah dilakukan, maka dapat ditarik beberapa kesimpulan sebagai berikut:

1. Penyebab munculnya bottle neck adalah karena keterbatasan kapasitas mesin. Pada speaker tipe A keterbatasan mesin terjadi pada 1 proses, pada speaker tipe B terjadi pada 3 proses, pada speaker tipe C terjadi pada 4 proses, pada speaker tipe D terjadi 3 proses dan pada speaker tipe E terjadi 3 proses.

2. Penyebab munculnya bottle neck karena masalah produktivitas terjadi pada speaker tipe A, yaitu di proses pengeleman washer dan proses pemasangan kabel leadwire. 3. Banyak proses yang memiliki kapasitas

produksi jauh melebihi dari kapasitas produksi mesin minimum yang dijadikan acuan, khususnya pada proses-proses yang dioperasikan secara manual oleh operator. Dari hasil analisis dengan line balancing, maka untuk menyeimbangkan kapasitas produksi dari tiap proses khususnya proses secara manual, dapat dilakukan beberapa langkah perbaikan, satu di antaranya adalah pengaturan jumlah operator. Dari hasil analisis tersebut diperoleh komposisi operator yang baru yaitu: pada speaker tipe A dengan 45 operator (berkurang 4 operator), pada speaker tipe B dengan 33 operator (berkurang 4 operator), pada speaker tipe C dengan 33 operator (berkurang 7 operator), pada speaker tipe D dengan 35 operator (berkurang 5

operator), dan pada speaker tipe E dengan 33 operator (berkurang 7 operator).

4. Lintasan produksi yang sudah balance akan berdampak pada lebih optimalnya output produksi. Seperti pada speaker tipe A peningkatan output produksi yang terjadi yaitu sebesar 9,503% dari jumlah kapasitas output awal dalam satuan unit/jam. Sedangkan pada produk speaker tipe lainnya, tidak terjadi peningkatan output produksi karena semua proses yang dikerjakan secara manual sudah memiliki kapasitas produksi di atas kapasitas mesin minimum, sehingga pengoptimalan yang terjadi hanya pada penggunaan operator proses produksi.

Adapun saran yang ditujukan kepada peneliti yang akan melakukan penelitian lanjutan dari hasil penelitian ini atau melakukan penelitian yang sejenis, yaitu:

1. Melakukan penelitian untuk melakukan pengelompokan kerja yang mungkin dilakukan sehingga dapat mengurangi penggunaan tenaga kerja.

2. Melakukan penelitian untuk penggantian mesin atau penambahan mesin yang akan menguntungkan perusahaan.

3. Meneliti lebih jauh mengenai keterbatasan produktivitas operator pada lintasan produksi.

4. Melakukan perbaikan kinerja operator pada tiap proses dengan menggunakan metode peta kerja agar kinerja operator semakin meningkat.

REFERENSI

Niebel, Benjamin W, Motion and Time Study, Richard D. Irwin, Illinois, 1993.

Nurmianto, Eko, Ergonomi Konsep Dasar dan

Aplikasinya, PT. Guna Widya, Jakarta, 1996. Perencanaan dan Pengendalian Produksi,

Departemen Teknik Industri FTI – ITB, Bandung, 2003

Sutalaksana, Anggawisastra, Tjakaatmadja., Teknik

Tata Cara Kerja, Jurusan Teknik Industri Institut

Teknologi Bandung, 1979.

Wignjosoebroto, Sritomo, Ergonomi Studi Gerak

dan Waktu, PT. Guna Widya, Jakarta, 1995.

Wignjosoebroto, Sritomo, Pengantar Teknik