VI. HASIL DAN PEMBAHASAN

A. ANALISA DATA

Teknik analisa data yang digunakan adalah aplikasi SPC dengan menggunakan grafik kendali, teknik brainstorming, diagram sebab-akibat dan diagram Pareto.

1. Grafik Kendali

Produk sosis Beef Sausage Kemfood adalah produk yang paling banyak diminati oleh konsumen sehingga paling sering diproduksi di PT Kemang Food Industries. Parameter mutu yang diamati dalam proses produksi Beef Sausage Kemfood adalah penampilan produk, dimensi produk, dan analisis kimia serta mikrobiologi. Dalam penelitian ini difokuskan pada pengamatan parameter dimensi produk khususnya bobot bersih produk. Spesifikasi bobot bersih untuk produk Beef Sausage Kemfood yaitu antara 900±20 gram. Data bobot bersih produk Beef Sausage Kemfood diambil sebanyak 38 subgrup dengan pengambilan masing-masing untuk setiap subgrup sebanyak 12 kali. Data bobot bersih Beef

Sausage Kemfood yang telah dikumpulkan kemudian digambarkan pada grafik kendali.

Tabel yang menunjukkan data bobot bersih produk Beef Sausage Kemfood dapat dilihat pada Lampiran 4.

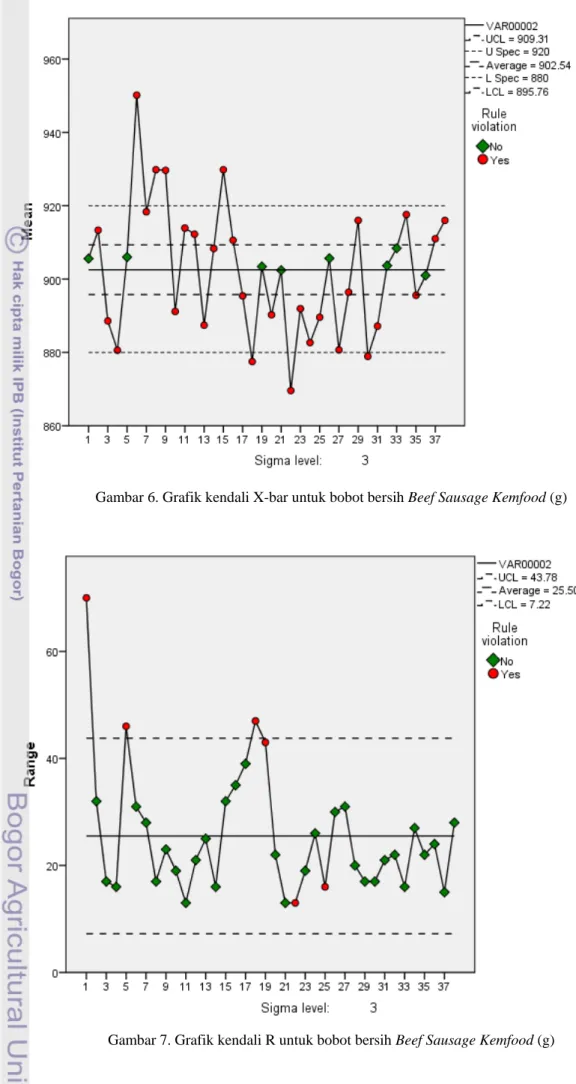

Grafik kendali yang digunakan untuk menganalisis variasi bobot bersih dalam penelitian ini adalah grafik kendali X-bar dan R. Pemilihan grafik kendali ini didasarkan atas proses produksi yang berlangsung di PT Kemang Food Industries, dimana prosesnya berlangsung secara batch. Grafik kendali X-bar menyatakan rata-rata bobot bersih produk

Beef Sausage Kemfood yang dihasilkan selama proses produksi berlangsung, sedangkan

grafik kendali R menyatakan variasi/rentang (range) bobot bersih produk yang dihasilkan selama proses produksi berlangsung.

Berdasarkan program SPSS 20.0, pada grafik kendali X-bar dan R indikator yang

dapat diamati untuk menunjukkan bahwa suatu proses dalam keadaan tidak terkontrol

melalui kriteria-kriteria berikut ini :

1. Satu titik berada di atas atau di bawah 3 sigma (di luar batas kendali) 2. Dua dari tiga titik berada diatas atau dibawah 2 sigma (pada sisi yang sama) 3. Empat dari lima titik berada diatas atau dibawah 1 sigma (pada sisi yang sama) 4. Delapan titik berurutan berada diatas atau dibawah garis tengah

5. Enam titik yang berurutan memiliki kecenderungan naik atau turun 6. Empat belas titik berurutan berubah naik dan turun

Hasil plot data bobot bersih Beef Sausage Kemfood dapat dilihat pada Gambar 6 (grafik kendali X-bar) dan Gambar 7 (grafik kendali R).

Gambar 6. Grafik kendali X-bar untuk bobot bersih Beef Sausage Kemfood (g)

Gambar 7. Grafik kendali R untuk bobot bersih Beef Sausage Kemfood (g)

Berdasarkan grafik X-bar yang dibuat dengan menggunakan program SPSS 20.0 (Gambar 6), terdapat 30 titik yang melanggar aturan kendali (dapat dilihat pada Lampiran 5), sehingga dari grafik yang diperoleh dapat disimpulkan bahwa proses dalam keadaan tidak terkendali karena terdapat banyak titik yang melanggar aturan kendali.

Berdasarkan grafik R yang dibuat dengan menggunakan program SPSS 20.0 (Gambar 7), terdapat enam titik yang melanggar aturan kendali (dapat dilihat pada Lampiran 6). Dengan demikian dapat dikatakan pula bahwa proses dalam keadaan tidak terkontrol.

Berdasarkan fakta di lapangan, faktor dominan yang menyebabkan data berada di atas

Upper Control Limit (di luar batas kendali), antara lain proses setting pada mesin filler yang

terkadang berubah secara tidak konsisten sehingga penambahan gramatur sosis menjadi tidak terkendali, chock tidak berputar secara sempurna disebabkan oleh van belt pada mesin

filler terputus sehingga uliran antar sosis tidak terpilin dengan baik dan operator mesin filler

harus memilinnya secara manual menyebabkan output gramatur sosis yang dihasilkan menjadi tidak terkendali. Data yang berada di bawah Lower Control Limit (di luar batas kendali) kemungkinannya dapat disebabkan oleh menumpuknya adonan di lubang vacuum yang menyebabkan output sosis yang dihasilkan oleh mesin filler akan mengkerut karena terdapat rongga udara di dalamnya dan gramatur sosis juga kurang, linker pita yang terlalu longgar menyebabkan sosis yang dihasilkan menjadi tidak normal dan uliran sosis harus dipilin secara manual oleh Operator mesin filler.

Nilai Cp mengindikasikan sejauh mana proses dapat memenuhi spesifikasi yang telah ditetapkan. Nilai Cp yang diperoleh dari grafik X bar dan R melalui program SPSS 20.0 adalah 0,852. Semakin kecil nilai Cp, kecenderungan proses dalam keadaan tidak terkontrol

semakin tinggi.Demikian juga sebaliknya, apabila nilai Cp semakin besar, kecenderungan

proses dalam keadaan terkontrol akan semakin besar. Dari nilai Cp yang diperoleh mengindikasikan kecenderungan proses dalam keadaan tidak terkontrol cukup tinggi karena nilainya berada dibawah 1,0 (standar kapabilitas proses yang menunjukkan proses dalam keadaan baik adalah 1,33).

2. Brainstorming

Brainstorming yang dilakukan di PT Kemang Food Industries melibatkan penulis, 1

orang kepala produksi, 1 orang kepala QC, dan 1 orang staff QC. Kegiatan brainstorming dilakukan di ruang pertemuan yang berlangsung selama 45 menit. Dari hasil brainstorming tersebut diperoleh berbagai macam pendapat mengenai penyebab terjadinya variasi bobot bersih produk Beef Sausage Kemfood. Pendapat-pendapat tersebut antara lain :

1. Ketrampilan/keahlian pekerja masih belum merata yang disebabkan oleh perbedaan pengelaman kerja dan jumlah pelatihan yang pernah diikuti.

40

2. Human error terkadang masih terjadi, yang disebabkan oleh karyawan kurang fokusdan kondisi fisik yang sedang terganggu.

3. Perbedaan tingkat motivasi karyawan dalam bekerja yang dapat disebabkan oleh

reward, kejenuhan, atau kenyamanan dalam bekerja.

4. Metode pengambilan sampel masih harus diperbaiki, serta frekuensi sampling dan jumlah sampel masih harus diperbanyak.

5. Timbangan gramatur untuk produk jadi belum di kalibrasi secara konsisten.

6. Adonan terkadang menempel di casing pada saat proses pengupasan casing.

7. Maintenance mesin produksi terkendala oleh pengadaan suku cadang yang harus indent dan proses pelumasan mesin yang belum dilakukan secara reguler serta pengkalibrasian mesin produksi (mesin filler) yang juga belum dikalibrasi secara berkala.

8. Performa mesin smoked house terkendala oleh usia mesin dan suhu yang tidak merata. 9. Proses filling tidak sempurna, yang disebabkan oleh chock tidak berputar sempurna,

Linker pita yang terlalu longgar atau ketat, proses setting ulir dan gramatur terkadang

berubah dengan sendirinya, dan adonan menumpuk pada lubang vacuum.

10. Pembekalan SDM (Sumber Daya Manusia) belum mencukupi karena pengadaan

training dalam mengoperasikan alat masih belum optimal. 11. Meeting produksi harian masih dilakukan secara informal.

Berdasarkan teknik brainstorming yang telah dilakukan di PT Kemang Food Industries, maka dihasilkan suatu kesepakatan mengenai penyebab utama terjadinya variasi bobot bersih produk Beef Sausage Kemfood. Hal untuk mengetahui penyebab-penyebab pendukung yang dapat menimbulkan terjadinya variasi bobot bersih produk Beef Sausage

Kemfood, maka perlu dilakukan pembuatan diagram sebab-akibat. Penyebab terjadinya

variasi ini berhubungan dengan faktor manejemen, metode, manusia dan mesin.

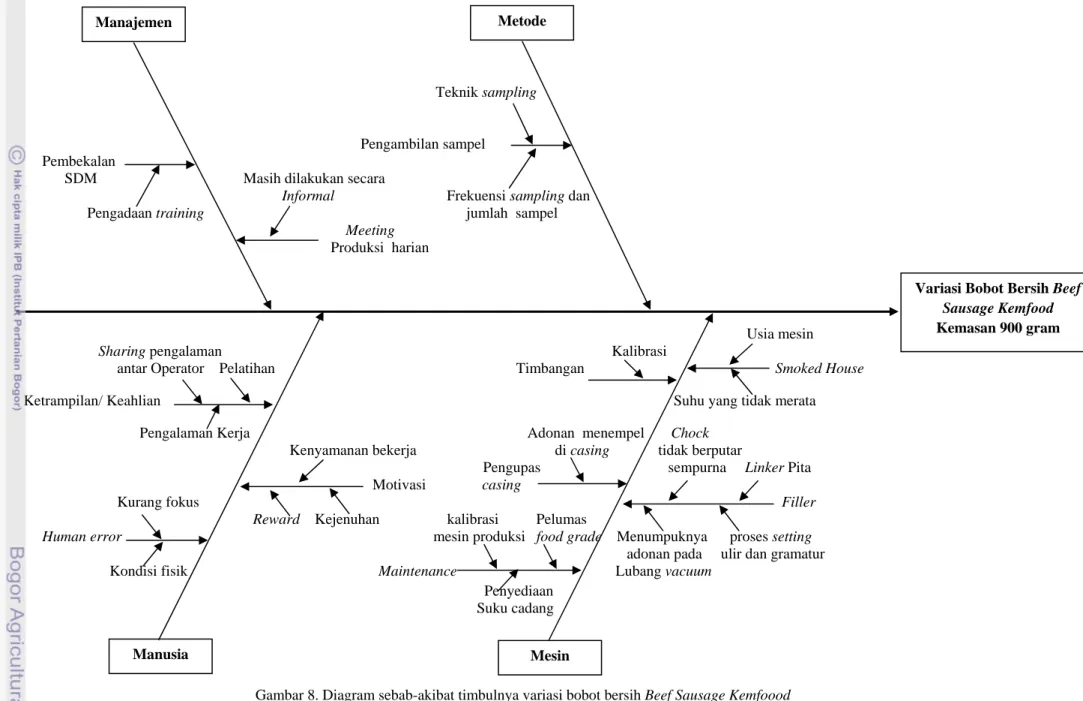

3. Diagram Sebab - Akibat

Penyebab variasi bobot bersih produk Beef Sausage Kemfood ditentukan dengan menggunakan teknik brainstorming yang digunakan untuk mengidentifikasi penyebab permasalahan yang hasilnya dapat dipetakan secara sistematis melalui diagram sebab-akibat. Pembuatan diagram sebab akibat dilakukan dengan menentukan terlebih dahulu akibat (effect) yang merupakan “kepala ikan” pada sisi sebelah kanan kertas. Akibat yang dimaksudkan disini adalah penyebab variasi bobot bersih Beef Sausage Kemfood kemasan 900 gram. Setelah itu, tentukan faktor utama yang menjadi penyebab dari akibat (effect). Faktor utama penyebab variasi bobot bersih dapat digolongkan menjadi empat faktor, yaitu manusia, metode, mesin dan manajemen. Diagram sebab -akibat variasi bobot bersih Beef

Teknik sampling

Pengambilan sampel

Pembekalan

SDM Masih dilakukan secara

Informal Frekuensi sampling dan Pengadaan training jumlah sampel

Meeting Produksi harian Usia mesin Sharing pengalaman Kalibrasi

antar Operator Pelatihan Timbangan Smoked House Ketrampilan/ Keahlian Suhu yang tidak merata Pengalaman Kerja Adonan menempel Chock

Kenyamanan bekerja di casing tidak berputar Pengupas sempurna Linker Pita Motivasi casing

Kurang fokus Filler

Reward Kejenuhan kalibrasi Pelumas

Human error mesin produksi food grade Menumpuknya proses setting adonan pada ulir dan gramatur Kondisi fisik Maintenance Lubang vacuum

Penyediaan Suku cadang

Gambar 8. Diagram sebab-akibat timbulnya variasi bobot bersih Beef Sausage Kemfoood Metode

Manajemen

Variasi Bobot Bersih Beef

Sausage Kemfood

Kemasan 900 gram

Manusia Mesin

a. Manusia

Manusia merupakan salah satu faktor yang memegang peranan penting terhadap berlangsungnya proses produksi serta mutu produk yang dihasilkan. Hal ini dikarenakan, proses produksi tidak dapat terlepas dari peranan manusia, secanggih apapun mesin yang digunakan, manusia tetap diperlukan untuk mengoperasikan dan mengontrol fungsi mesin agar tetap berjalan dengan normal. Ketrampilan / keahlian, human error dan motivasi bekerja merupakan hal penting yang harus diperhatikan oleh setiap karyawan, termasuk untuk karyawan produksi.

Keterampilan atau keahlian seorang pekerja dapat dipengaruhi oleh pengalaman bekerja, sharing antar Operator, pelatihan yang berkesinambungan serta terstruktur. Pengalaman kerja sangat berpengaruh terhadap keterampilan atau keahlian dari karyawan. Semakin banyak pengalaman karyawan, maka kemampuannya dalam mengatasi kondisi yang abnormal pada mesin akan semakin meningkat. Dalam hal kemungkinan terjadinya variasi bobot bersih, maka peluang dan kuantitas terjadinya variasi dapat diminimalisir. Hal ini dikarenakan, karyawan produksi yang sudah berpengalaman, akan lebih mengenal seluk- beluk mesin, sehingga ketika terjadi gangguan pada performa mesin, mereka akan lebih mengerti bagaimana cara untuk mengatasinya.

Sharing ilmu antar operator di PT Kemang Food Industries terlihat masih kurang

optimal. Sebagai contoh, sharing ilmu dalam mengoperasikan mesin produksi dari Operator senior ke Operator junior, belum terjalin secara efektif. Hal ini terlihat dalam proses produksi sehari – hari, Operator senior lebih memegang peranan dalam mengoperasikan mesin, sementara peranan Operator junior hanya sebatas membantu Operator senior.

Upaya yang dapat dilakukan untuk membentuk pekerja yang potensial, dapat dilakukan melalui pengadaan pelatihan. Pelatihan dapat dilakukan secara internal maupun eksternal. Pelatihan yang berkesinambungan akan membantu untuk meningkat kemampuan dan pengetahuan karyawan secara bertahap. PT Kemang Food Industries sampai saat ini belum mencanangkan program pelatihan yang berkesinambungan, baik untuk pelatihan internal maupun eksternal. Hal ini dapat menyebabkan kemampuan dan pengetahuan karyawan kurang luas, sehingga ketika terjadi kondisi abnormal pada proses produksi karyawan belum dapat menanganinya secara efektif, sebagai contoh variasi dalam hal bobot bersih produk jadi.

Human error merupakan bagian yang tidak dapat dipisahkan dari seorang pekerja

yang bekerja di suatu perusahaan. Fokus dan kondisi fisik sangat berpengaruh terhadap

human error. Apabila karyawan bekerja dalam keadaan yang kurang fokus dan kondisi

fisik yang kurang baik, besar kemungkinan karyawan akan melakukan kelalaian dalam bekerja, atau ketika terjadi keaadaan abnormal dalam produksi, karyawan tidak dapat

mengatasinya dengan baik sebagaimana apabila kondisi fisik karyawan dalam keaadaan sehat.

Motivasi pekerja sangat dipengaruhi oleh kenyamanan bekerja, kejenuhan dan

reward. Kenyamanan dalam bekerja dapat berpengaruh pada pengendalian bobot bersih.

Apabila suasana bekerja tidak nyaman, pekerja kurang termotivasi dalam melaksanakan tugasnya, sehingga fokus dalam bekerja menjadi kurang maksimal. Begitupun dengan kejenuhan. Tingkat kejenuhan yang melampui batas pada seorang karyawan, sangat berpengaruh terhadap produk yang dihasilkan. Apabila karyawan jenuh dalam bekerja, konsentrasinya dalam bekerja akan terganggu, sehingga potensi karyawan membuat kelalaian dalam bekerja akan semakin besar.

Reward dapat berupa bonus ataupun komisi. Reward dapat menimbulkan semangat

kerja agar dapat bekerja lebih optimal. Reward dapat diberikan kepada individu yang dapat memenuhi target tanpa mengesampingkan mutu produk yang dihasilkan.

b. Metode

Metode pengukuran bobot bersih meliputi proses sampling dan penimbangan, frekuensi sampling dan jumlah sampel per sampling. Pengukuran bobot bersih sampel di PT Kemang Food Industries masih dilakukan dengan cara menimbang bobot bersih produk beserta kemasannya. Dalam penimbangan bobot bersih, seharusnya sampel ditimbang tanpa kemasan karena apabila kemasan diikutsertakan, bobot kemasan akan berpengaruh terhadap keakuratan bobot bersih produk.

Frekuensi sampling produk jadi di PT Kemang Food Industries dilakukan setiap satu kereta masak, dengan masing – masing kereta berisi satu setengah batch (± 150 bungkus produk jadi). Sampel sebanyak 2 bungkus produk jadi diambil dari setiap kereta secara acak. Jumlah sampel maksimum yang diambil dalam satu kali produksi adalah 12 bungkus, artinya jumlah sampel hanya mewakili untuk 9 batch (6 kereta) saja. Apabila jumlah produk yang dihasilkan dalam satu hari melebihi 9 batch, batch selebihnya tidak akan terwakili, karena tidak diambil sampelnya. Hal ini dapat berpengaruh juga terhadap keakuratan pengukuran bobot bersih, karena seharusnya sampel juga diambil dari batch ke-10 dan seterusnya sehingga kestabilan bobot bersih produk selama proses produksi dapat diamati.

c. Mesin

Mesin atau peralatan yang berpengaruh terhadap variasi bobot bersih adalah timbangan, pengupas casing, smoked house dan mesin filler.

Timbangan yang digunakan untuk menimbang produk jadi belum dikalibrasi secara berkala, sedangkan timbangan yang digunakan untuk menimbang bumbu dan bahan kimia sudah dikalibrasi secara berkala. Timbangan bumbu dan bahan kimia lebih

diutamakan untuk dikalibrasi karena keakuratan bobot bumbu dan bahan kimia berhubungan dengan kualitas organoleptik dan keamanan produk jadi yang dihasilkan.

Pada saat pengupasan casing kadang-kadang suka lengket, sehingga pada saat dikupas dengan alat peeler bagian adonan sosis menempel di casing dan sosis menjadi cacat serta bobot sosis menjadi berkurang. Hal ini disebabkan, sosis terlalu kering pada saat mengalami treatment di smoked house sehingga adonan sosis menjadi lengket pada

casing atau dapat juga disebabkan oleh pisau pengupas casing terlalu kendor sehingga

dapat merobek sosis.

Pemeliharaan (maintenance) mesin atau peralatan merupakan salah satu faktor yang juga mempengaruhi varisi bobot bersih. Pemeliharaan mencakup penyediaan suku cadang mesin, pengkalibrasian mesin, khususnya mesin filler, dan pemberian pelumas food grade secara berkala. Ada beberapa suku cadang mesin yang penyediaannya terkadang harus menunggu waktu yang cukup lama (indent), jika mesin produksi mengalami kerusakan. Hal ini mengakibatkan proses produksi menjadi terganggu. Pemberian pelumas food

grade terhadap mesin yang dilakukan secara berkala sangat penting untuk dilakukan. Jika

hal ini tidak dilakukan secara berkala, akan menyebabkan komponen mesin yang saling bergesekan menjadi aus. Pengkalibrasian mesin, khususnya mesin filler masih belum dapat dilakukan secara regular. Hal ini dikarenakan, kesulitan untuk mendatangkan teknisi manufacturer mesin yang berada di luar negeri.

Smoked house digunakan untuk pengeringan, pengasapan dan pemasakan sosis.

Faktor yang paling mempengaruhi dari mesin smoked house adalah usia mesin dan suhu yang kurang merata pada setiap titik yang terletak di dalam kompartemen mesin. Usia mesin sangat berpengaruh terhadap performa mesin. Semakin tua usia mesin smoked

house, maka performa mesin akan semakin menurun, sebagai contoh proses setting

terhadap waktu dan suhu mesin. Suhu yang kurang merata pada setiap titik yang terletak di dalam kompartemen mesin menyebabkan tingkat kekeringan sosis menjadi berbeda-beda.

Filler merupakan suatu alat yang mempertemukan antara casing dengan adonan. Filling merupakan bagian proses yang sangat penting di dalam pembuatan sosis. Hal ini

dikarenakan, proses filling sangat menentukan dimensi dan bobot bersih produk sosis. Gangguan yang sering ditimbulkan dari mesin filler, antara lain adalah : chock yang tidak berputar secara sempurna, linker pita yang terlalu ketat atau longgar, menumpuknya adonan di lubang vacuum, dan proses setting ulir serta gramatur yang sulit di pertahankan pada nilai tertentu.

Chock yang tidak dapat berputar secara sempurna disebabkan oleh van belt yang

berada didalam mesin filler terputus. Hal ini menyebabkan, sosis yang keluar dari mesin

filler dalam keadaan tidak terpilin secara sempurna. Fungsi chock adalah untuk memilin

atau mengeseal antar sosis.

45

Linker pita merupakan bagian dari alat filler yang digunakan untuk menetapkan

panjang atau pendeknya dari suatu produk output sosis yang dihasilkan. Linker pita yang terlalu kencang menyebabkan adonan yang berada di dalam casing akan pecah, sedangkan linker pita yang terlalu longgar menyebabkan sosis yang dihasilkan menjadi tidak normal atau sosis keluar tanpa uliran (tidak stabil).

Adonan sosis yang encer dapat menyebabkan terjadinya penumpukan adonan pada lubang vacuum mesin filler. Penumpukan adonan pada lubang vacuum dapat menyebabkan indikator bola yang terdapat didalam lubang vacuum naik menutup lubang masuk adonan. Jika hal ini terjadi, sosis yang dihasilkan akan mengkerut karena terdapat rongga udara di dalamnya. Terjadinya penumpukan adonan pada lubang vacuum dapat diamati dari nilai parameter standar lubang vacuum. Nilai standar lubang vacuum pada keaadan normal adalah 96 %. Jika terjadi penumpukan adonan pada lubang vacuum, nilai standar lubang vacuum akan turun menjadi 50 %. Untuk mengatasi hal ini Operator biasanya menaikkan setingan gramatur dan membersihkan adonan yang menumpuk pada lubang vacuum sehingga adonan dapat masuk kembali.

Proses setting ulir serta gramatur yang kadang-kadang inconsistent pada mesin filler mengakibatkan uliran dan gramatur sosis yang ke luar dari mesin menjadi tidak terkendali.

d. Manajemen

Salah satu cara untuk pembekalan Sumber Daya Manusia dapat dilakukan dengan pengadaan training. Kebijakan manajemen untuk mengadakan program training yang berkesinambungan penting untuk dilakukan, sehingga skill karyawan dapat terus ditingkatkan. Pengadaan training untuk karyawan produksi di PT Kemang Food Industries masih belum mencukupi, khususnya di bagian Operator mesin. Hal ini menyebabkan keahlian karyawan yang mengoperasikan mesin (khususnya mesin filler) masih kurang optimal.

Meeting produksi harian dilakukan setiap pagi hari sebelum proses produksi dimulai.

Fungsi meeting produksi harian adalah untuk mengevaluasi hasil kerja produksi hari kemarin dan untuk memberikan arahan rencana produksi yang akan berjalan hari ini, agar potensi timbulnya masalah dapat dikurangi. Meeting bagian produksi harian seharusnya dihadiri oleh pihak-pihak yang terkait dengan produksi, seperti Bagian QC, Bagian Produksi dan Bagian Planning. Pada kenyataannya meeting produksi harian di PT Kemang Food Industries masih dilakukan secara informal, yaitu hanya dari person to

person atau tidak didiskusikan di dalam forum meeting yang resmi. Sebagai contoh,

apabila terdapat kendala mesin filler, staff Operator mesin filler hanya melapor dan mendiskusikannya secara langsung ke kepala produksi dan Begitu pula halnya untuk kendala yang lainnya di dalam proses produksi.

4. Surrvei

D produ denga surve pie ch Dalam menen uk Beef Sausa an cara mewa ei yang dipero hart. ntukan faktor age Kemfood awancarai kar oleh dihitung penyebab yan d, maka perlu ryawan produ persentasenya ng paling dom u dilakukan su uksi sebanyak a untuk kemu minan dalam v urvei. Prosedu k 63 orang sec udian digamba variasi bobot ur survei dila cara individu. arkan dalam b bersih akukan . Hasil bentuk B Food paling memi serta dalam Berdasarkan h d Industries, di g dominan ad ilih kurangny yang memili m Tabel 9. hasil survei ya idapatkan has dalah mesin f ya pembekalan ih penyebab l ang dilakukan sil survei sebafiller, 15 ora n SDM, 8 oran lain-lain seba terhadap 63 k agai berikut : 2 ang memilih ng memilih k anyak 5 orang karyawan prod 25 orang mem mesin smoke kesulitan peny g. Hasil surve duksi di PT K milih penyebab ed house, 10 yediaan suku c ei dapat diran Kemang b yang orang cadang ngkum Tab No. 1. 2. 3. 4. 5. Dari tab Gambar bel 9. Data ha terh Faktor penyeb Me Mesin S Kurangnya Kesulitan pe L

bel diatas, data

9. Diagram pi 15, 1

asil survei pen hadap 63 karya bab variasi bo esin Filler Smoked Hous pembekalan S nyediaan suku Lain-lain a yang dipero ie faktor peny di PT 23,81 ,87% 12,70% 7,94% nyebab variasi awan produks obot bersih se SDM u cadang

leh dapat diga

yebab variasi b T Kemang Foo 39,68% % i bobot bersih i di PT Kema h produk Beef ang Food Indu

Sausage Kemf ustries food Jumlah 25 15 10 8 5 h pemilih 5 ambarkan ke d bobot bersih p od Industries % Pres 39 2 1 12 7 sentase 9,68 % 3,81 % 5,87 % 2,70 % 7,94 %

dalam pie chaart (Gambar 9))

produk Beef S Mesin Fil Mesin Sm Kurangny SDM Kesulitan suku cada Lain-lain Sausage Kemfo ller moked House ya pembekalan n penyediaan ang n food

46

Gambar 9 menunjukkan bahwa faktor penyebab yang paling dominan dalam variasi bobot bersih produk Beef Sausage Kemfood adalah mesin filler dengan nilai presentasenya sebesar 39,68 %. Kemudian diikuti oleh mesin smoked house sebesar 23,81 %. Penyebab variasi bobot bersih yang ketiga adalah kurangnya pembekalan SDM dengan nilai presentase 15,87 %, kesulitan penyediaan suku cadang yang harus indent. Memiliki presentase sebesar 12,70 %, serta presentase penyebab lain-lain sebesar 7,94 %

Berdasarkan hasil survei, maka dapat ditentukan penyebab yang memiliki kemungkinan paling tinggi sebagai penyebab dominan dalam variasi bobot bersih. Berdasarkan hasil ini, maka tindakan perbaikan dapat dilakukan secara lebih terarah dengan memfokuskan terlebih dahulu untuk mengatasi penyebab dominan.

B. PERHITUNGAN NILAI POTENSI KERUGIAN AKIBAT

VARIASI

BOBOT BERSIH BEEF SAUSAGE KEMFOOD

Berdasarkan analisis dari grafik kendali X-bar dan R, maka nilai rata-rata bobot bersih

Beef Sausage Kemfood yang diperoleh adalah 902,54 gram. Berdasarkan nilai rata – rata yang

diperoleh, dapat dilihat bahwa perusahaan mengalami kerugian sebanyak 2,54 gram per

bungkus. Harga pokok produk Beef Sausage Kemfood per kemasan 900 gram adalah Rp 25.100. Potensi kerugian yang harus ditanggung per bungkus oleh poerusahaan adalah sebagai berikut:

Potensi kerugian per bungkus= kelebihan bobot bersih per bungkus

bobot bersih standar (gram) x harga pokok produk

, x Rp 25.100 Rp 70,84/bungkus

Satu batch adonan sosis, dapat menghasilkan produk jadi sebanyak 100 bungkus. Berdasarkan pengamatan yang dilakukan selama penelitian, dalam satu hari rata – rata dapat diproduksi sebanyak 11,42 batch per hari. Nilai 11,42 batch per hari diperoleh dari rata-rata jumlah batch per hari (Lampiran 5). Potensi kerugian yang harus ditanggung per hari oleh perusahaan adalah sebagai berikut:

Nilai kerugian per hari = nilai kerugian per bungkus x 1142 bungkus/hari = Rp 70,84/bungkus x 1142 bungkus/hari = Rp 80.899,28/hari

Apabila dalam 1 bulan diasumsikan terdiri atas 22 hari kerja, potensi kerugian yang

harus ditanggung PT Kemang Food Industries per bulan adalah

Rp 80.889/hari x 22 hari/bulan = Rp 1.779.784,16/ bulan. Apabila dalam 1 tahun jumlah bulan kerja adalah 12 bulan, potensi kerugian per tahun adalah Rp 1.779.784,16/bulan x 12 bulan/tahun = Rp 21.357.409,92/tahun.

C. PERANCANGAN TINDAKAN PERBAIKAN

Berdasarkan survei yang dilakukan untuk menentukan penyebab dominan dalam variasi bobot bersih produk Beef Sausage Kemfood, diperoleh penyebab yang paling dominan berasal dari mesin filler. Setelah mengetahui hasil tersebut, PT Kemang Food Industries perlu melakukan suatu tindakan, sehingga masalah tersebut dapat diatasi.

Langkah-langkah tindakan perbaikan yang harus ditempuh untuk mengatasinya dapat dilakukan dengan cara melakukan kalibrasi mesin secara berkala, sehingga performa mesin dapat lebih terjaga kestabilannya. Maintenance mesin filler harus lebih dioptimalkan agar kerusakan mesin dapat diminimalisir. Selain itu, dapat dipertimbangkan untuk membeli mesin filler baru yang spesifikasinya sesuai dengan standar produksi dengan menimbang pula kemudahan ketersediaan suku cadang apabila mesin mengalami kerusakan dan juga training yang mencukupi dalam pengoperasian mesin filler sehingga Operator dapat lebih mengoptimalkan kemampuan mesin.

Dari hasil survei, selain mesin filler yang menjadi penyebab variasi bobot bersih, mesin

smoked house, kurangnya pembekalan SDM, dan kesulitan penyediaan suku cadang juga

menjadi penyebab variasi bobot bersih yang harus diatasi. Apabila hanya mesin filler saja yang diberi tindakan perbaikan, ketiga faktor lainnya akan menjadi permasalahan yang tak terselesaikan dan bukan tidak mungkin akan menjadi permasalahan yang semakin besar.

Usia mesin smoked house yang sudah cukup tua, menyebabkan performa mesin ini pun menjadi semakin menurun. Tindakan perbaikan yang dilakukan untuk mesin smoked house, yaitu mesin smoked house yang belum memiliki blower sebaiknya dilengkapi dengan blower agar suhu didalam mesin menjadi lebih merata ke seluruh bagian. Perawatan dan pengkalibrasian mesin juga harus dilakukan dengan lebih intensif.

Tindakan perbaikan yang harus ditempuh untuk kurangnya pembekalan SDM yaitu dengan mengadakan training khususnya para karyawan produksi secara berkala baik diadakan secara internal maupun eksternal agar skill karyawan produksi menjadi lebih optimal dalam mengoperasikan alat (khususnya mesin fiiler).

Kesulitan penyediaan suku cadang dapat diatasi dengan mencari supplier besar, yang sudah memiliki cabang di Indonesia. Apabila suatu saat diperlukan, tidak perlu menunggu lama untuk mendatangkan suku cadang dari luar negeri.

Tindakan perbaikan untuk faktor manusia, dapat dilakukan dengan menumbuhkan komunikasi yang lebih efektif antar karyawan produksi, khususnya antara Operator senior dan junior dengan melakukan sharing ilmu dan pengalaman dalam mengoperasikan alat. Jika

sharing ilmu dapat berjalan secara efektif, pengoperasian mesin tidak akan selalu bertumpu

pada Operator senior dan nantinya regenerasi Operator akan berlangsung dengan baik.

49

Motivasi dapat ditumbuhkan dengan cara memberikan reward kepada karyawan produksi yang dapat memenuhi target tanpa mengesampingkan mutu produk yang dihasilkan, serta menciptakan lingkungan kerja yang nyaman dan kondusif. Dengan demikian motivasi para perkerja semakin meningkat. Kejenuhan dan human error juga dapat diperbaiki dengan memberikan penyegaran (refreshing) kepada seluruh karyawan PT Kemang Food Industries, misalnya mengadakan family gathering secara rutin yaitu mengadakan liburan atau rekreasi bersama untuk seluruh karyawan dengan mengajak serta keluarganya.Perbaikan untuk metode dapat dilakukan dengan cara mengambil sampel untuk tiap kereta. Apabila sebelumnya hanya terbatas untuk enam kereta yang diambil sampelnya, untuk perbaikan setiap kereta yang dihasilkan harus tetap diambil sampel, walaupun jumlah kereta yang dihasilkan sudah lebih dari enam. Sebaiknya, jumlah sampelnya yang diambil pun harus diperbanyak, apabila sebelumnya hanya diambil dua bungkus untuk setiap kereta, dapat diperbanyak menjadi empat bungkus atau lebih untuk setiap kereta. Penimbangan bobot bersih sebaiknya dilakukan sebelum dikemas, sehingga bobot dari kemasan tidak akan mempengaruhi bobot bersih.

Tindakan perbaikan untuk mesin dapat dilakukan dengan cara timbangan produk jadi harus dikalibrasi secara berkala, dengan demikian keakuratan data yang diperoleh pada saat penimbangan bobot bersih menjadi lebih terpercaya. Pisau alat pengupas casing harus lebih diperhatikan, dimana pisau yang kendor, membuat sosis menjadi cacat. Oleh sebab itu, pisau pada mesin pengupas casing harus dikencangkan secara periodik, disarankan setiap hari kekencangan pisau harus dicek. Pengkalibrasian mesin produksi dan pemberian pelumas food

grade pada mesin dilakukan secara berkala dan tepat waktu.

Tindakan perbaikan untuk manajemen yaitu meeting produksi harian harus dilakukan setiap hari sebelum jam kerja produksi dimulai dan dilakukan secara bersama-sama di dalam suatu ruangan serta terkoorsinasi dengan baik, biasanya dihadiri oleh personel yang berkepentingan, Bagian QC, Bagian Produksi dan Bagian Planning. Hal ini dilakukan untuk mengevaluasi hasil kerja produksi hari kemarin dan untuk memberikan arahan rencana produksi yang akan berjalan hari ini, agar potensi timbulnya masalah dapat diminimalisir.