METODE KERJA PEMASANGAN BOX GIRDER PADA PROYEK PENGEMBANGAN SIMPANG SUSUN SEMANGGI

Diajukan Untuk Memenuhi Kurikulum Tingkat Sarjana S1 Departemen Teknik

Sipil dan Lingkungan, Fakultas Teknik, Universitas Gadjah Mada

Disusun oleh:

YOGIE ANDRIANTO HANDOYO 13 / 349410 / TK / 41105

DEPARTEMEN TEKNIK SIPIL DAN LINGKUNGAN FAKULTAS TEKNIK

UNIVERSITAS GADJAH MADA YOGYAKARTA

| iii

Puji dan syukur penulis panjatkan ke hadirat Allah SWT atas limpahan rahmat-Nya sehingga laporan Kerja Praktik ini dapat diselesaikan tepat waktu. Laporan Kerja Praktik ini disusun guna memenuhi salah satu syarat akademis dalam mencapai derajat Sarjana Teknik Program Studi S1 Teknik Sipil Departemen Teknik Sipil dan Lingkungan, FT UGM.

Dalam penyusunan laporan ini, penulis telah menerima bantuan, petunjuk, bimbingan maupun saran dari berbagai pihak. Oleh karena itu, penulis ingin mengucapkan terima kasih sebanyak-banyaknya kepada:

1. Orang tua penulis atas dukungan sehingga penulis memiliki kemampuan untuk menyelesaikan laporan ini

2. Dr. –Ing. Ir. Djoko Sulistyo, selaku dosen pembimbing kerja praktik yang telah memberikan arahan dan petunjuk selama masa pelaksanaan kerja praktik.

3. Dani Widiatmoko, selaku pembimbing lapangan dari PT Wijaya Karya (Persero) tbk. yang telah memberikan arahan dan petunjuk selama masa pelaksanaan kerja praktik berlangsung

4. Ida Ayu Fara Febrina atas semangat yang telah ditularkan baik secara lisan maupun melalui tulisan

5. Semua pihak di lokasi proyek atas semua bimbingan dan ilmunya serta atas keramahannya

6. Pihak-pihak lain yang telah membantu kelancaran dalam proses pelaksanaan kerja praktik maupun penulisan laporan ini.

Penulis menyadari bahwa masih banyak terdapat kekurangan dalam laporan ini sehingga kritik dan saran yang bersifat membangun sangat penulis harapkan.

Semoga laporan ini dapat bermanfaat.

Jakarta, Januari 2017

| iv

DAFTAR ISI

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Kerja Praktik ... 2

1.3 Ruang Lingkup Kerja Praktik ... 2

1.4 Manfaat Kerja Praktik ... 2

1.5 Waktu dan Tempat Pelaksanaan Kerja Praktik ... 3

BAB 2 ORGANISASI PROYEK ... 4

2.1 Deskripsi Proyek ... 4

2.1.1 Informasi Proyek ... 5

2.1.2 Data Teknis Proyek ... 6

2.1.3 Data Struktur ... 6

2.2 Bentuk dan Struktur Organisasi Proyek ... 12

2.3 Hubungan Kerja antar Unsur Pelaksana ... 15

BAB 3 LINGKUP PEKERJAAN PROYEK ... 20

3.1 Standar Desain ... 20

3.2 Unsur-unsur Kegiatan Proyek ... 20

3.2.1 Pekerjaan Utama ... 20

3.2.2 Pekerjaan Pengembalian Kondisi dan Minor ... 21

3.2.3 Pekerjaan Pemeliharaan Rutin ... 21

3.3 Penjabaran Unsur-unsur Kegiatan Proyek ... 21

| v

3.3.2 Pekerjaan Pile Cap ... 27

3.3.3 Pekerjaan Pier ... 32

3.3.4 Pekerjaan Lead Rubber Bearing ... 44

3.3.5 Pekerjaan Pemasangan (Erection) Segment Box Girder ... 52

3.3.6 Pekerjaan Parapet ... 61

3.3.7 Pekerjaan Perkerasan ... 62

BAB 4 HASIL DAN PEMBAHASAN... 66

4.1 Penjelasan Umum... 66

4.2 Erection dengan Sistem Shoring ... 67

4.2.1 Bagian-bagian Shoring ... 67

4.2.2 Perakitan Shoring ... 72

4.2.3 Erection dari Segment Box Girder ... 76

4.3 Erection dengan Sistem Lifter ... 80

4.3.1 Bagian-bagian Lifter ... 80

4.3.2 Pra Perakitan Lifter ... 85

4.3.3 Perakitan Lifter ... 88

4.3.4 Erection dari Segment Box Girder ... 91

4.4 Analisis Kekuatan Shoring System... 92

4.4.1 Pemodelan SAP2000 ... 93

4.4.2 Analisis Kekuatan ... 94

BAB 5 KESIMPULAN DAN SARAN ... 103

5.1 Kesimpulan ... 103

5.2 Saran ... 103

| vi

DAFTAR TABEL

Tabel 2-1 Data Teknis Proyek Pengembangan Simpang Susun Semanggi ... 6

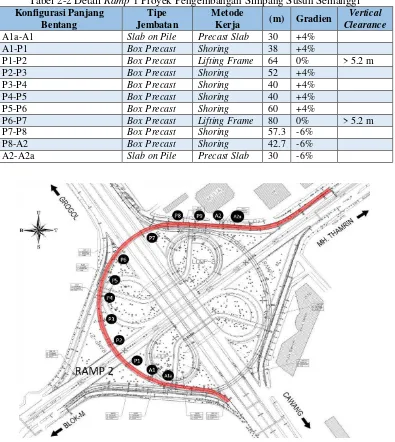

Tabel 2-2 Detail Ramp 1 Proyek Pengembangan Simpang Susun Semanggi ... 7

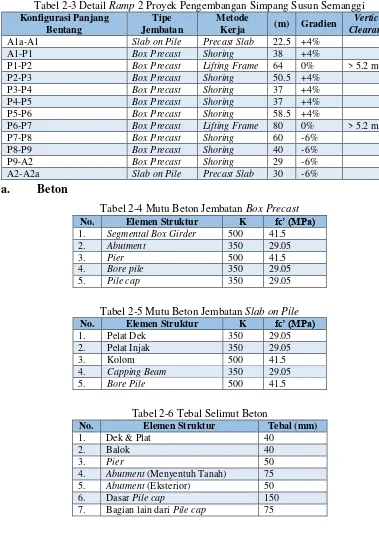

Tabel 2-3 Detail Ramp 2 Proyek Pengembangan Simpang Susun Semanggi ... 8

Tabel 2-4 Mutu Beton Jembatan Box Precast... 8

Tabel 2-5 Mutu Beton Jembatan Slab on Pile ... 8

Tabel 2-6 Tebal Selimut Beton ... 8

Tabel 2-7 Mutu Baja Tulangan ... 9

Tabel 2-8 Daftar Kriteria Penulangan ... 9

Tabel 2-9 Mutu Strand Prestress Diameter 0,5" ... 9

Tabel 2-10 Mutu Strand Prestress Diameter 0,6" ... 9

Tabel 2-11 Data Teknis LRB720x151G1 ... 10

Tabel 2-12 Data Teknis LRB770x153G1 ... 10

Tabel 2-13 Kriteria Agregat Kasar ... 10

Tabel 2-14 Kriteria Agregat Halus ... 11

Tabel 2-15 Presentase Agregat Lolos Saringan ... 11

Tabel 2-16 Kriteria Aspal yang Digunakan ... 11

Tabel 2-17 Kriteria Pengujian Residu Hasil TFOT (SNI 06-244-1991) atau RTFOT (SNI 03-6835-2002) ... 12

Tabel 4-1 Profil Baja Shoring Tower ... 93

Tabel 4-2 Hasil Reaksi Tumpuan ... 96

Tabel 4-3 Nilai Defleksi di Setiap Joint ... 96

Tabel 4-4 Gaya-gaya Dalam yang Terjadi ... 97

| vii

DAFTAR GAMBAR

Gambar 2-1 Layout Proyek Pengembangan Simpang Susun Semanggi ... 5

Gambar 2-2 LayoutRamp 1 Proyek Pengembangan Simpang Susun Semanggi ... 6

Gambar 2-3 Potongan Memanjang Ramp 1 ... 7

Gambar 2-4 Layout Ramp 2 Proyek Pengembangan Simpang Susun Semanggi ... 7

Gambar 2-5 Potongan Memanjang Ramp 2 ... 8

Gambar 2-6 Struktur Organisasi Proyek Pengembangan Simpang Susun Semanggi ... 12

Gambar 2-7 Skema Koordinasi antar Unsur Pelaksana Proyek ... 16

Gambar 3-1 Stacking dan Marking Lokasi Pengecoran ... 22

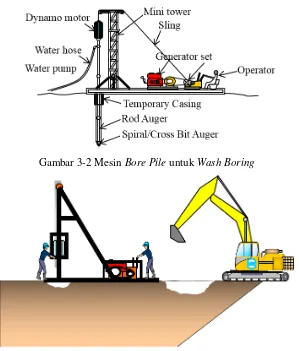

Gambar 3-2 Mesin Bore Pile untuk Wash Boring ... 23

Gambar 3-3 Pelaksanaan Pembuatan Bak Sirkulasi ... 23

Gambar 3-4 Pemasangan Temporary Casing ... 24

Gambar 3-5 Pelaksanaan Pengeboran ... 24

Gambar 3-6 Pembersihan Lubang Bor ... 25

Gambar 3-7 Pembesian Bore Pile ... 25

Gambar 3-8 Pengecoran Bore Pile ... 26

Gambar 3-9 Pengangkatan Temporary Casing ... 26

Gambar 3-10 Pemancangan Sheetpile ... 28

Gambar 3-11 Penggalian Area Pile Cap ... 28

Gambar 3-12 Pengecoran Lantai Kerja (Lean Concrete) ... 29

Gambar 3-13 Skematik Pile Integrity Tester (PIT)... 29

Gambar 3-14 Ilustrasi PDA Test ... 30

Gambar 3-15 Pemotongan Kepala ... 30

Gambar 3-16 Pembesian Pile Cap ... 31

Gambar 3-17 Pengecoran Pile Cap ... 31

Gambar 3-18 Pier Tipe 1 ... 32

Gambar 3-19 Pier Tipe 2 ... 33

Gambar 3-20 Pier Tipe 3 ... 33

Gambar 3-21 Pembesian Pier Tahap 1 ... 34

Gambar 3-22 Pemasangan Pipa Utilitas Pier ... 35

Gambar 3-23 Pemasangan Formwork Pier Tahap 1 ... 35

Gambar 3-24 Pengecoran Pier Tahap 1 ... 36

Gambar 3-25 Curing Beton Pier ... 36

Gambar 3-26 Pembesian Pier Tahap 2 ... 37

Gambar 3-27 Pemasangan Formwork Pier Tahap 2 (Pier Crown) ... 37

Gambar 3-28 Pengecoran Pier Tahap 2 ... 38

| viii

Gambar 3-30 Persiapan Lantai Kerja dan Instalasi Slipper ... 39

Gambar 3-31 Instalasi Shoring System, Platform serta Bottom Formwork ... 39

Gambar 3-32 Pekerjaan Pembesian Struktur Pier Spesial V ... 40

Gambar 3-33 Pemasangan Tendon Pier ... 40

Gambar 3-34 Pemasangan Side Formwork dan Top Formwork ... 40

Gambar 3-35 Pengecoran Struktur Spesial Pier V ... 41

Gambar 3-36 Sketsa Struktur Pier Spesial V Tahap 1 ... 42

Gambar 3-37 Ilustrasi Pemasangan Support System ... 42

Gambar 3-38 Ilustrasi Pemasangan Bekisting Samping ... 43

Gambar 3-39 Sketsa Struktur Pier Spesial V dengan Box Girder Cast in Situ .... 44

Gambar 3-40 Plan View Pemasangan Bracket... 46

Gambar 3-41 Pemasangan Bracket pada Pier ... 47

Gambar 3-42 Posisi Bracket yang Telah Terpasang ... 48

Gambar 3-43 Plan View Instalasi LRB ... 49

Gambar 3-44 Pemasangan LRB pada Posisi Rencana ... 50

Gambar 3-45 Pengelasan antara Additional Plate dan Embedded Plate ... 50

Gambar 3-46 Grouting Lubang Bearing ... 51

Gambar 3-47 Metode Pelaksanaan Pemasangan (Erection) Segment Box Girder 52 Gambar 3-48 Land Preparation ... 53

Gambar 3-49 Install dan Setting Sistem Shoring ... 53

Gambar 3-50 Instalasi H-Beam dan Screw Jack ... 54

Gambar 3-51 Detail H-Beam dan Screw Jack ... 54

Gambar 3-52 Erection Segment Box Girder Tahap 1 ... 55

Gambar 3-53 Erection Segment Box Girder Terakhir dan Pengecoran Wet Joint 55 Gambar 3-54 Permanent Stressing of Segment Box Girder... 56

Gambar 3-55 Span yang Telah Terpasang Segmen Penuh ... 56

Gambar 3-56 Pengangkatan Segment of Box Girder oleh Crane ... 57

Gambar 3-57 Lifting Segment of Box Girder oleh Lifter ... 57

Gambar 3-58 Ilustrasi Erection dari Segment Box Girder dengan Metode Ground Pickup ... 58

Gambar 3-59 Erection dari Segment Box Girder ... 58

Gambar 3-60 Stressing of Segment Box Girder ... 59

Gambar 3-61 Ilustrasi Launching Lifter ... 59

Gambar 3-62 Pengecoran Closure ... 60

Gambar 3-63 Desain Parapet yang Akan Digunakan... 61

Gambar 4-1 Penggunaan Shoring untuk Erection dari Segment Box Girder... 67

Gambar 4-2 Bagian-bagian dari Shoring ... 68

Gambar 4-3 Ilustrasi Slipper Beton... 68

Gambar 4-4 Ilustrasi Bottom Frame ... 69

| ix

Gambar 4-6 Ilustrasi Tower System ... 70

Gambar 4-7 Ilustrasi Extension Unit ... 70

Gambar 4-8 Ilustrasi Rotation Block ... 70

Gambar 4-9 Ilustrasi Longitudinal Beam ... 71

Gambar 4-10 Ilusrasi Transverse Beam ... 71

Gambar 4-11 Ilustrasi Shimming Block ... 72

Gambar 4-12 Foto Screw Jack sebelum Dibebani Segment Box Girder ... 72

Gambar 4-13 Bagan Alir Perakitan Shoring System ... 73

Gambar 4-14 Pelaksanaan Pemadatan Tanah sebelum Dibebani Shoring... 74

Gambar 4-15 Pelaksanaan Pengecoran Slipper Beton ... 74

Gambar 4-16 Pemasangan Shoring Tower ... 74

Gambar 4-17 Pemasangan Long Beam ... 75

Gambar 4-18 Pemasangan Transverse Beam ... 75

Gambar 4-19 Pemasangan Screw Jack ... 75

Gambar 4-20 Bagan Alir Erection with Shoring System ... 76

Gambar 4-21 Erection dari Segment Box Girder ... 77

Gambar 4-22 Erection with Shoring System Stage 1 ... 77

Gambar 4-23 Tilting Segment Box Girder sesuai Geometri Rencana ... 77

Gambar 4-24 Erection Geometry Control... 78

Gambar 4-25 Perekatan Segmen dengan Epoxy ... 78

Gambar 4-26 Pelaksanaan Temporary Stressing ... 78

Gambar 4-27 Pelaksanaan Permanent Stressing ... 79

Gambar 4-28 Hasil Grouting ... 79

Gambar 4-29 Release Shoring untuk Digunakan di Span Selanjutnya ... 79

Gambar 4-30 Lifter yang telah Dirakit ... 80

Gambar 4-31 Ilustrasi Lifter ... 81

Gambar 4-32 Ilustrasi Main Frame... 81

Gambar 4-33 Ilustrasi Hoisting System ... 82

Gambar 4-34 Ilustrasi Lifting Device ... 82

Gambar 4-35 Ilustrasi Letak Stressing Platform ... 83

Gambar 4-36 Ilustrasi Anchorage System dari Lifter ... 83

Gambar 4-37 Ilustrasi Launching and Leveling Adjusment System ... 84

Gambar 4-38 Ilustrasi Access Accessories ... 85

Gambar 4-39 Ilustrasi Rail System dari Lifter ... 85

Gambar 4-40 Bagan Alir Pelaksanaan Pekerjaan Pier Head ... 86

Gambar 4-41 Pemasangan Bekisting Luar ... 87

Gambar 4-42 Pembesian Tulangan Samping Pier Head ... 87

Gambar 4-43 Pemasangan Bekisting Dalam dari Pier Head ... 87

Gambar 4-44 Pembesian Tulangan Atas dan Pemasangan Tendon ... 88

| x

Gambar 4-46 Skema Perakitan Lifter ... 89

Gambar 4-47 Plan View Perakitan Lifter ... 89

Gambar 4-48 Perakitan Main Frame (Bottom Frame) ... 89

Gambar 4-49 Hoisting System dari Lifter... 90

Gambar 4-50 Lifting Device Lifter yang Belum Terinstal ... 90

Gambar 4-51 Rail System yang Belum Dirakit ... 90

Gambar 4-52 Bagan Alir Pelaksanaan Erection with Lifter... 91

Gambar 4-53 Bagan Alir Pelaksanaan Erection with Lifter (Lanjutan) ... 92

Gambar 4-54 Shop Drawing Span P3-P4 Ramp 1 ... 93

Gambar 4-55 Model 3D Shoring System ... 94

Gambar 4-56 Sampel Shoring Tower ... 94

Gambar 4-57 Beban yang Bekerja Akibat Beban dari Long Beam ... 95

Gambar 4-58 Label Joint Model ... 95

Gambar 4-59 Defleksi yang Terjadi ... 96

Gambar 4-60 Label Frame Model... 97

Gambar 4-61 Baja Profil IWF ... 99

Gambar 4-62 Baja Profil C ... 100

|1

1.1Latar Belakang

Proses pembelajaran mahasiswa tidaklah hanya di dalam kelas. Proses

pembelajaran dapat pula dilakukan melalui kegiatan observasi di lapangan. Oleh karena itu, Program Studi Strata Satu Teknik Sipil Universitas Gadjah

Mada, mensyaratkan mahasiswanya untuk menempuh kerja praktik.

Dengan beban studi sebanyak 2 sks, kerja praktik diharapkan dapat memberikan tambahan pengalaman tentang aplikasi ilmu ketekniksipilan dalam kondisi nyata bagi mahasiswa. Dalam pelaksanaannya, kerja praktik ini dilakukan dengan observasi dan mengaplikasikan ilmu yang telah dipelajari di bangku perkuliahan di lingkungan kerja perusahaan atau proyek.

Proyek Pengembangan Simpang Susun Semanggi merupakan salah satu proyek pembangunan jembatan baru yang menghubungkan ruas Jalan Jenderal Sudirman dan ruas Jalan Gatot Subroto dalam rangka penguraian kemacetan yang sering terjadi di Jembatan Semanggi saat ini. Nantinya para pengendara mobil dari arah Cawang dapat langsung belok di Semanggi menuju arah Bundaran HI dan dari arah Slipi dapat langsung belok di Semanggi apabila ingin menuju ke arah Blok M. Pada pelaksanaan proyek ini digunakan segmental box

girder precast yang kemudian di-stressing (Gambar 2.1; Lampiran 1).

Dikarenakan geometri jalan yang memiliki kelengkungan vertikal dan horizontal, akan timbul momen torsi akibat dari beban berat sendiri segmental

box girder tersebut. Momen torsi ini selanjutnya disebut sebagai “banana

effect”. Pengendalian banana effect ini ditangani secara berbeda tergantung lokasi span jembatan berada. Untuk span jembatan yang minim gangguan lalu lintas digunakan sistem shoring untuk pelaksanaan pemasangan (erection)

Metode erection sistem semi-balanced cantilever sendiri ialah metode erection dengan menyiapkan counter-weight span terlebih dahulu sebelum digunakan sistem lifter.

1.2Tujuan Kerja Praktik

a. Mempelajari penerapan ilmu tentang struktur jembatan yang diperoleh di kampus dalam praktik di lapangan;

b. Mempelajari metode kerja pada suatu konstruksi jembatan, khususnya pada pelaksanaan pemasangan segment box girder dengan menggunakan sistem shoring maupun sistem lifter;

c. Mempelajari permasalahan-permasalahan yang timbul pada pelaksanaan konstruksi.

1.3Ruang Lingkup Kerja Praktik

Batasan masalah dalam penyusunan Laporan Kerja Praktik ini ditentukan sebagai berikut:

a. Laporan kerja praktik hanya berdasarkan pengamatan mahasiswa secara visual mengenai proyek Pengembangan Simpang Susun Semanggi;

b. Permasalahan yang ditinjau dalam laporan ini hanya mengenai metode kerja pemasangan segment box girder menggunakan sistem shoring maupun menggunakan sistem lifter;

c. Dalam menghitung kekuatan shoring tower, luas penampang hanya berdasarkan luas penampang bruto.

1.4Manfaat Kerja Praktik

a. Mampu menjelaskan tahapan dalam pelaksanaan konstruksi flyover; b. Mampu menjelaskan tentang metode kerja pemasangan segment box girder

dengan menggunakan sistem shoring maupun sistem lifter;

1.5Waktu dan Tempat Pelaksanaan Kerja Praktik

Waktu : 19 Desember 2016 s/d. 27 Januari 2017

|4

2.1Deskripsi Proyek

Simpang Susun Semanggi merupakan salah satu contoh dari persimpangan

tidak sebidang yang ada di Indonesia. Sejak tahun 1962, simpang susun Semanggi dianggap telah mampu mengatasi kemacetan Jalan Jenderal Gatot

Subroto yang berada melintang di atas Jalan Jenderal Sudirman. Namun seiring dengan berjalannya waktu, volume lalu lintas yang melintas simpang susun ini terus bertambah sehingga menyebabkan kemacetan parah pada jam-jam puncak terutama di bagian jalan melingkar yang memiliki lebar lebih sempit dibandingkan jalan utama.

Hal ini mendorong pemerintah provinsi DKI Jakarta untuk melakukan pengembangan terhadap simpang susun Semanggi guna meningkatkan kembali daya dukung Simpang Susun Semanggi dalam menangani kemacetan di Ibukota. Dengan adanya Peraturan Gubernur Nomor 175 tahun 2015 tentang Pengenaan Kompensasi Terhadap Pelampauan Nilai Koefisien Lantai Bangunan, pemerintah provinsi DKI Jakarta menyerahkan proyek Pengembangan Simpang Susun Semanggi ini kepada PT. Mitra Panca Persada sebagai kompensasi atas pengajuan izin penambahan koefisien lantai bangunan gedung Wisma Sudirman, miliknya, yang mana kemudian PT. Mitra Panca Persada menyerahkan pelaksanaan proyek Pengembangan Simpang Susun Semanggi kepada PT Wijaya Karya (Persero) Tbk.

Pengembangan yang dimaksud adalah berupa pembangunan ramp baru dari arah Grogol menuju Blok M dan dari arah Cawang menuju Thamrin. Sehingga

nantinya pengendara dari arah Grogol dapat langsung belok di Semanggi menuju Blok M dan pengendara dari arah Cawang dapat langsung menuju Thamrin tanpa melalui kolong Jembatan Semanggi seperti saat ini. Selain itu juga, dilakukan pergeseran dan pelebaran loop akibat adanya pembangunan

Gambar 2-1 Layout Proyek Pengembangan Simpang Susun Semanggi

2.1.1Informasi Proyek

Nama Proyek : Pengembangan Simpang Susun Semanggi Lokasi Proyek : Jl. Gatot Subroto / Jl. Jenderal Sudirman

Jakarta Selatan

Sistem Kontrak : Lump Sum Fixed Price – Design and Build Waktu Total : 540 Hari Kalender

Waktu

Perencanaan

: 60 Hari Kalender

Waktu

Pelaksanaan

: 480 Hari Kalender

Masa Pemeliharaan : 365 Hari Kalender Pemberi Kerja : PT. Mitra Panca Persada

Penerima Aset : Dinas Pekerjaan Umum Bina Marga Provinsi DKI Jakarta

2.1.2Data Teknis Proyek

Berikut adalah data-data teknis (Tabel 2-1) dari Proyek Pengembangan Simpang Susun Semanggi:

Tabel 2-1 Data Teknis Proyek Pengembangan Simpang Susun Semanggi

Jenis Ramp 1 Ramp 2

Panjang Total 796 m 826 m

Tinggi Pier Minimal 6,30 m 6,90 m

Tinggi Pier Maksimal 13,43 m (P6) 12,55 m (P6)

Bentang Terpendek 38 m 29 m

Bentang Terpanjang 80 m 80 m

Lebar Jalan 8 m/jalur 8 m/jalur

Jenis Girder Segmental Box Girder Segmental Box Girder

Jenis Fondasi Bore Pile (Ø 1,2 m; 0,8 m; 0,6 m) Bore Pile (Ø 1,2 m; 0,8 m; 0,6 m) Kedalaman Fondasi ± 30 m & ± 20 m ± 30 m & ± 20 m

Perkerasan Jalan Surfacing by Asphalt Concrete Surfacing by Asphalt Concrete

2.1.3Data Struktur

Berikut disajikan data-data struktur dari Proyek Pengembangan Simpang Susun Semanggi (Gambar 2-2; Gambar 2-3; Gambar 2-4; Gambar 2-5; Tabel 2-2; Tabel 2-3), untuk selengkapnya dapat dilihat pada Lampiran 2.

Gambar 2-3 Potongan Memanjang Ramp 1

Tabel 2-2 Detail Ramp 1 Proyek Pengembangan Simpang Susun Semanggi Konfigurasi Panjang

Bentang

Tipe Jembatan

Metode

Kerja (m) Gradien

Vertical Clearance

A1a-A1 Slab on Pile Precast Slab 30 +4%

A1-P1 Box Precast Shoring 38 +4%

P1-P2 Box Precast Lifting Frame 64 0% > 5.2 m

P2-P3 Box Precast Shoring 52 +4%

P3-P4 Box Precast Shoring 40 +4%

P4-P5 Box Precast Shoring 40 +4%

P5-P6 Box Precast Shoring 60 +4%

P6-P7 Box Precast Lifting Frame 80 0% > 5.2 m

P7-P8 Box Precast Shoring 57.3 -6%

P8-A2 Box Precast Shoring 42.7 -6%

A2-A2a Slab on Pile Precast Slab 30 -6%

Gambar 2-5 Potongan Memanjang Ramp 2

Tabel 2-3 Detail Ramp 2 Proyek Pengembangan Simpang Susun Semanggi Konfigurasi Panjang

Tabel 2-4 Mutu Beton Jembatan Box Precast

No. Elemen Struktur K fc’ (MPa)

Tabel 2-5 Mutu Beton Jembatan Slab on Pile

No. Elemen Struktur K fc’ (MPa)

Tabel 2-6 Tebal Selimut Beton

b. Tulangan

Adapun mutu baja tulangan beton pada desain Proyek Pengembangan Simpang Susun Semanggi (Tabel 2-7; Tabel 2-8) adalah sebagai berikut:

Tabel 2-7 Mutu Baja Tulangan

Parameter Nilai Keterangan

Modulus longitudinal (E) 200000 MPa

Poisson ratio (ν) 0.3

Modulus geser (G) 76923 MPa

Koefisien muai suhu 1.2x10-5 1/˚C

Berat jenis 78.5 kN/m3

Kuat tarik leleh, fsy (BJTS40, Ø > 13 mm) 400 MPa

Tabel 2-8 Daftar Kriteria Penulangan

Kriteria Penulangan Nilai

Panjang penyaluran 40D

Panjang tumpangan untuk tekan 20D

Panjang tumpangan untuk tarik atau area yang di-stressing 40D Panjang tumpangan untuk sengkang tertutup 20D

c. Strand Prestresss dan Tendon

Adapun mutu baja prategang minimum (Tabel 2-9; Tabel 2-10) mengikuti ASTM A416-85 Grade 270 adalah sebagai berikut:

Tabel 2-9 Mutu Strand Prestress Diameter 0,5"

Tipe 7 wires low relaxation steel

Diameter nominal 12.7 mm

Luas nominal 98.7 mm2

Massa nominal 0.775 kg/m

Modulus elastisitas 1950000 MPa

Kuat tarik ultimit, fpu 1860 MPa

Kuat tarik leleh, fpy 1670 MPa

Minimal breaking load, Pn 183,7 kN

Relaksasi maksimum setelah 1000 jam 2.5%

Tabel 2-10 Mutu Strand Prestress Diameter 0,6"

Tipe 7 wires low relaxation steel

Diameter nominal 15.2 mm

Luas nominal 140 mm2

Massa nominal 1.10 kg/m

Modulus elastisitas 1950000 MPa

Kuat tarik ultimit, fpu 1860 MPa

Kuat tarik leleh, fpy 1670 MPa

Minimal breaking load, Pn 260.7 kN

d. Lead Rubber Bearing

Pada proyek ini digunakan dua tipe Lead Rubber Bearing (LRB) yaitu LRB720x151G1 (Tabel 2-11) dan LRB770x153G1 (Tabel 2-12). Adapun data teknis dari masing-masing tipe adalah sebagai berikut:

Tabel 2-11 Data Teknis LRB720x151G1

Vertical Load 4000 kN

Max. Displacement ± 188 mm

Shear Strain at 175%

Equivalent Damping 20,4%

Horizontal Stiffness 8,02 kN/mm

First Branch Stiffness, K1 12,4 kN/mm

Second Branch Stiffness, K2 1,9 kN/mm

Characteristics Force, Qd 802 kN

Uplift < 769 kN

Tabel 2-12 Data Teknis LRB770x153G1

Vertical Load 6000 kN

Max. Displacement ± 180 mm

Shear Strain at 175%

Equivalent Damping 16,3%

Horizontal Stiffness 8,08 kN/mm

First Branch Stiffness, K1 11,2 kN/mm

Second Branch Stiffness, K2 1,7 kN/mm

Characteristics Force, Qd 802 kN

Uplift < 883 kN

e. Perkerasan Jalan

Pada pekerjaan perkerasan jalan, proyek ini memiliki kriteria untuk masing-masing itemnya seperti; agregat kasar (Tabel 2-13), agregat halus (Tabel 2-14) dan aspal (Tabel 2-16) sendiri.

Tabel 2-13 Kriteria Agregat Kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap larutan natrium dan magnesium sulfat

SNI 3407:2008 Maks 12%

Semua jenis campuran aspal bergradasi lainnya

Maks 40%

Kelekatan agregat terhadap aspal SNI 2439:2011 Min 95% Angularitas (Kedalaman dari permukaan

<10 cm) DoT’s Pennsylvania Test

Method, PTM No.621

95/90

Angularitas (Kedalaman dari permukaan

Pengujian Standar Nilai

Partikel Pipih dan Lonjong ASTM D4791 Perbandingan 1:5

Maks 10%

Material lolos ayakan No.200 SNI 03-4142-1996 Maks 1%

Tabel 2-14 Kriteria Agregat Halus

Pengujian Standar Nilai

Nilai Setara Pasir SNI 03-4428-1997 Min 60%

Kadar Lempung SNI 3424:2008 Maks 1%

Angularitas (Kedalaman dari permukaan

<10 cm) SNI 03-6877-2002

Min 45

Angularitas (Kedalaman dari permukaan

≥10 cm) Min 40

Tabel 2-15 Presentase Agregat Lolos Saringan Ukuran

Ayakan

% berat Yang Lolos terhadap total agregat dalam campuran

Gradasi Halus Gradasi Kasar

WC BC Base WC BC Base

Laston (AC) bergradasi kasar dapat digunakan pada daerah yang mengalami deformasi yang lebih tinggi dari biasanya seperti pada daerah pegunungan, gerbang tol atau pada dekat lampu lalu lintas

Tabel 2-16 Kriteria Aspal yang Digunakan

Jenis Pengujian Metode Pengujian Tipe I Aspal Pen. 60-70

Penetrasi pada 25°C (0.1 mm)

SNI 06-2456-1991 60-70

Viskositas 135°C (cSt) AASHTO T201-03 ≥ 300 Titik Lembek (°C) SNI 06-2434-1991 ≥ 48

Indeks Penetrasi - ≥ -1.0

Daktilitas pada 25°C, (cm) SNI-06-2432-1991 ≥ 100 Titik Nyala (°C) SNI-06-2433-1991 ≥ 232 Kelarutan dalam

Trichloroethylene

AASHTO T44-03 ≥ 99

Berat Jenis SNI 06-2441-1991 ≥ 1.0

Tabel 2-17 Kriteria Pengujian Residu Hasil TFOT (SNI 06-244-1991) atau RTFOT (SNI 03-6835-2002)

Jenis Pengujian Metode Pengujian Tipe I Aspal Pen 60/70

Berat yang hilang (%) SNI 06-2441-1991 ≤ 0.8 Penetrasi pada 25⁰C (%) SNI 06-2456-1991 ≥ 54

Indeks Penetrasi - ≥ -1.0

Keelastisan Setelah Pengembalian (%)

AASHTO T 301-98 -

Daktilitas pada 25°C (cm) SNI 06-2432-1991 ≥ 100 Partikel yang lebih halus

dari 150 micron (μm) (%)

- -

2.2Bentuk dan Struktur Organisasi Proyek

Dalam pelaksanaan sebuah proyek diperlukan adanya suatu organisasi yang merupakan tata kerja untuk menunjang keberhasilan suatu proyek. Organisasi dalam arti badan dapat didefinisikan sebagai kelompok kerja orang yang bekerja sama dalam suatu kelompok-kelompok kerja yang saling terkait, bertanggung

jawab dan bekerja sama secara harmonis untuk mencapai tujuan tertentu. Kelompok-kelompok kerja tersebut terdiri atas; pemberi tugas, konsultan

perencana, kontraktor pelaksana, konsultan pengawas/konsultan manajemen konstruksi (MK). Unsur-unsur pelaksana yang terlibat dalam proyek Pengembangan Simpang Susun Semanggi dapat dilihat pada Gambar 2.6 berikut.

Gambar 2-6 Struktur Organisasi Proyek Pengembangan Simpang Susun Semanggi

1. Pemberi Tugas

Pemberi tugas adalah seseorang atau badan hukum atau instansi yang memiliki proyek dan menyediakan dana guna merealisasikan proyek tersebut. Pada proyek ini, yang bertindak sebagai pemberi tugas adalah PT Mitra Panca Persada. Tugas dan wewenang pemberi tugas adalah sebagai berikut:

a. Membayar sejumlah biaya perencanaan dan pelaksanaan proyek sesuai dengan nilai kontrak yang telah disetujui;

b. Mengendalikan proyek secara keseluruhan untuk mencapai target

pekerjaan sesuai rencana baik dari segi mutu, biaya maupun waktu; c. Mengadakan kontrak dengan kontraktor yang memuat tentang tugas

dan kewajiban sesuai dengan prosedur yang telah ditetapkan; d. Menandatangani surat perintah kerja dan dokumen penting lainnya; e. Mengesahkan atau menolak perubahan pekerjaan yang telah

direncanakan;

f. Menerima hasil pekerjaan dari kontraktor sebagai pelaksana proyek

2. Konsultan Perencana

Konsultan perencana adalah badan yang menyusun program kerja, rencana kegiatan dan pelaporan serta keterlaksanaan sesuai dengan ketentuan yang berlaku. Bertindak sebagai perencana pada proyek ini ialah PT Arkonin, tugas dan wewenangnya adalah sebagai berikut:

a. Membuat perencanaan lengkap, meliputi gambar detail, rencana kerja dan syarat (RKS), detail perhitungan struktur, hingga perencanaan anggaran biaya;

b. Penyiapan dokumen lelang;

c. Membantu penjelasan rencana proyek serta membuat berita acara

penjelasan dalam pelelangan proyek;

e. Memberikan penjelasan kepada kontraktor terkait kejelasan detail gambar dan RKS.

3. Konsultan Pengawas/MK

Konsultan pengawas merupakan badan yang ditunjuk oleh pemberi tugas untuk melaksanakan pengawasan dan pengendalian pelaksanaan proyek pembangunan. Konsultan pengawas harus mampu bekerja sama dengan konsultan perencana dalam suatu proyek. Dalam proyek ini, PT Bina Karya (Persero) berperan sebagai konsultan pengawas dan memiliki tugas serta wewenang sebagai berikut:

a. Melakukan pengawasan berkala serta memberikan pengarahan,

petunjuk, dan penjelasan kepada pelaksana konstruksi dan meneliti hasil-hasil yang telah dikerjakan;

b. Memberikan rekomendasi progress report pekerjaan pelaksana untuk meminta dana kepada pemberi tugas guna membiayai pelaksanaan pekerjaan selanjutnya;

c. Memberikan teguran dan atau peringatan kepada pelaksana konstruksi apabila dalam pelaksanaan pekerjaan terjadi penyimpangan dari spesifikasi dan gambar-gambar teknis;

d. Mempersiapkan, mengawasi dan melaporkan hasil pelaksanaan proyek kepada pemberi tugas.

4. Kontraktor Pelaksana

Kontraktor pelaksana merupakan sebuah badan yang diberikan tugas oleh pemberi tugas untuk melaksanakan pembangunan sesuai prosedur pelelangan maupun penunjukan langsung. Pekerjaan dilaksanakan sesuai dengan kontrak yang telah disepakati oleh pihak terkait. Dalam proyek ini, PT Wijaya Karya (Persero) Tbk bertindak sebagai kontraktor pelaksana yang memiliki tugas dan kewajiban sebagai berikut:

a. Melaksanakan pekerjaan sesuai dengan syarat dan peraturan yang

tertuang dalam dokumen kontrak;

c. Membuat berita acara dilengkapi dengan dokumentasi setiap pekerjaan di lapangan;

d. Melakukan perbaikan atas kerusakan dan/atau kekurangan pekerjaan yang diakibatkan oleh kesalahan pihak pelaksana proyek tanpa biaya tambahan;

e. Membuat dokumen tagihan bulanan sesuai dengan volume pekerjaan yang telah disetujui dan dilaksanakan di lapangan;

f. Menyerahkan hasil pekerjaan kepada owner setelah proyek benar-benar selesai dan disetujui oleh semua pihak.

Dalam pekerjaannya, pihak kontraktor pelaksana dapat meminta bantuan kepada sub kontraktor sesuai perjanjian antar pihak pelaksana dan sub kontraktor terkait.

2.3Hubungan Kerja antar Unsur Pelaksana

Gambar 2-7 Skema Koordinasi antar Unsur Pelaksana Proyek

Berbagai unsur tersebut memiliki tugas dan tanggung jawab masing, berikut merupakan uraian tugas serta tanggung jawab dari masing-masing unsur-unsur tersebut.

1. General Superintendent dan Deputy General Superintendent

General Superintendent adalah penanggung jawab utama dalam hal menjamin bahwa setiap persyaratan yang ditetapkan dalam “project quality

plan” yang mungkin diisyaratkan sesuai dengan syarat-syarat mutu untuk proyek. Tugas General Superintendent yaitu:

a. Mengkoordinasi seluruh pelaksanaan pekerjaan di lapangan

b. Bertanggung jawab atas seluruh pelaksanaan proyek dari awal sampai selesai

c. Melaksanakan pekerjaan sesuai dengan ketentuan mutlak

d. Memotivasi seluruh stafnya agar bekerja sesuai dengan ketentuan dan

sesuai dengan tugasnya masing-masing.

Sedangkan tugas dari Deputy General Superintendent yaitu:

b. Mengambil keputusan yang berkenaan dengan proyek atas persetujuan

General Superintendent

c. Membantu General Superintendent dalam mengkoordinasi pelaksanaan proyek dari awal sampai selesai

2. Tim Ahli

Tim Ahli merupakan institusi independen yang direkrut oleh kontraktor pelaksana untuk membantu melaksanakan pekerjaan kontraktor. Dalam proyek ini yang bertindak sebagai Tim Ahli Perencana (designer) adalah PT Cipta Graha Abadi. Tugas dari designer dalam proyek Pengembangan Simpang Susun Semanggi antara lain:

a. Penyusunan basic design dan melakukan perhitungan teknis untuk keperluan tender

b. Penyusunan Detail Engineering Design (DED) pada saat pelaksanaan proyek

c. Supervisi pada saat pelaksanaan atas desain dan menerbitkan justifikasi teknis terkait dengan perubahan struktural

Selain itu terdapat pula YWL Engineering Pte. Ltd. pada Tim Ahli yang berperan sebagai Independent Proof Checker (IPC) dan Construction

Engineering Service (CES) dan bertanggung jawab atas,

a. Advisor pada tahap penyiapan basic design terkait dengan evaluasi atas metode kerja dan peralatan yang diperlukan untuk pelaksanaan proyek b. Independent Proof Checker (IPC) untuk Detail Engineering Design

(DED) dari konsultan perencana

c. Contruction Engineering Service (CES) dan geometry control untuk fabrikasi dan pemasangan segmen

d. Supervisi untuk fabrikasi segmen, lifter dan segment moulding

e. Perencana temporary works untuk bagian jembatan yang melengkung. 3. Manajer Teknik & QA/QC

digunakan untuk melaksanakan suatu proyek. Dalam melaksanakan tugasnya Manajer Teknik dibantu orang-orang diposisi seperti:

a. Staf Teknik

b. Staf Quality Assurance c. Staf Quality Control d. Surveyor

e. Drafter

4. Manajer Komersial

Manajer komersial merupakan orang yang menyiapkan rencana kebutuhan sumber daya dan jadwal kegiatan konstruksi, menetapkan target kegiatan

konstruksi, melaksanakan pengukuran kinerja biaya dan waktu serta mengevaluasi biaya dan waktu pengerjaan suatu proyek. Dalam melaksanakan tugasnya Manajer Komersial dibantu orang-orang diposisi seperti:

a. Quantinty Engineer b. Estimator

c. Staf komersial

5. Manajer Pengadaan dan Peralatan

Manajer Pengadaan dan Peralatan bertanggungjawab langsung kepada pimpinan di dalam menyelenggarakan kegiatan penyediaan perbekalan dan peralatan untuk proyek. Dalam melaksanakan tugasnya Manajer Pengadaan dan Peralatan dibantu orang-orang diposisi seperti:

a. Gudang/Logistik b. Staf Pengadaan

6. Manajer Administrasi dan Keuangan

Sebuah proyek konstruksi akan berjalan dengan baik jika didukung oleh seorang administrasi dan keuangan proyek dengan berbagai macam tugasnya. Peran administrasi proyek dimulai dari masa persiapan

a. Kasir b. Akuntansi c. Sekretaris d. Staf personalia e. Keamanan f. Umum 7. Manajer K3L

Manajer K3L bertanggung jawab terhadap pelaksanaan Keselamatan dan Kesehatan Kerja Lingkungan (K3L) di lingkungan proyek seperti alat-alat perlengkapan dasar dapat berfungsi sebagaimana yang dibutuhkan ketika

ada benda-benda yang terjatuh. Selain itu Manajer K3L juga bertugas untuk mempersiapkan lingkungan kerja yang aman dan memberikan briefing kepada pembantu pelaksana, mandor, dan subkontraktor. Dalam melaksanakan tugasnya Manajer K3L dibantu oleh orang-orang diposisi seperti:

a. Safety Officer b. Safety Man 8. Manajer Konstruksi

Manajer Konstruksi berperan dalam pencapaian tujuan proyek dengan melakukan apa yang menjadi tahapan-tahapan proses project management. Tahapan-tahapan itu antara lain yaitu:

a. Pengendalian Waktu b. Pengendalian Biaya c. Pengendalian Mutu

Dalam melaksanakan tugasnya Manajer Konstruksi dibantu oleh orang-orang diposisi seperti:

a. Pelaksana Pekerjaan Tanah b. Pelaksana Pekerjaan Struktur

|20

3.1Standar Desain

Dalam pelaksanaan suatu proyek diperlukan sebuah acuan yang dipakai

untuk menentukan sebuah standar minimum kualitas yang diharapkan dapat menjadi patokan agar mutu dari hasil proyek tersebut terjamin kualitasnya.

Adapun standar desain yang digunakan dalam proyek Pengembangan Simpang Susun Semanggi adalah sebagai berikut:

Bridge Design Manual (BMS), Desember 1992

Pembebanan untuk Jembatan SNI-1725:2016

Perencanaan Jembatan terhadap Beban Gempa SNI-2833:2016

Perencanaan Struktur Beton untuk Jembatan SNI-12-2004

AASHTO LRFD Bridge Design Specification, 6th Edition, 2012

Building Code Requirements for Structural Concrete, ACI 318M-08

Guide Specification for Designs and Construction of Segmental Concrete

Bridges, 1989

ATC Report ATC-32, Redwood City, California, 1996

CEB-FIP Model Code for Creep and Shrinkage, 1992

3.2Unsur-unsur Kegiatan Proyek

Lingkup pekerjaan proyek Pengembangan Simpang Susun Semanggi meliputi pelaksanaan pekerjaan jalan dan/atau jembatan (termasuk pekerjaan pendukungnya). Secara garis besar pekerjaan-pekerjaan tersebut dapat dikelompokkan menjadi tiga kelompok, yaitu:

3.2.1Pekerjaan Utama

diterapkan untuk pembangunan jalan dan jembatan baru atau penggantian jembatan lama. Pekerjaan semacam ini umumnya memperbaiki kerataan maupun bentuk permukaan jalan dan/atau meningkatkan proyeksi umur struktur perkerasan pada ruas jalan tersebut.

3.2.2Pekerjaan Pengembalian Kondisi dan Minor

Pekerjaan pengembalian kondisi dimaksudkan untuk mengembalikan jalan lama dan jembatan minor yang ada ke suatu kondisi yang dapat digunakan, konsisten dengan kebutuhan normal untuk jalan dan/atau jembatan menurut

jenisnya.

3.2.3Pekerjaan Pemeliharaan Rutin

Pekerjaan pemeliharaan rutin meliputi pekerjaan yang bersifat untuk mencegah setiap kerusakan jalan dan/atau jembatan lebih lanjut namun tidak dimaksudkan untuk mengembalikan kondisi jalan dan/atau jembatan ke kondisi semula atau ke kondisi yang lebih baik dari semula.

3.3Penjabaran Unsur-unsur Kegiatan Proyek

Namun untuk laporan kerja praktik ini, pekerjaan hanya dibatasi kepada pekerjaan struktur jembatan baru. Di dalam pekerjaan struktur jembatan sendiri terdapat beberapa unsur pekerjaan. Berikut adalah unsur-unsur kegiatan pekerjaan struktur jembatan baru tersebut:

a. Pekerjaan Bore Pile b. Pekerjaan Pile Cap c. Pekerjaan Pier

d. Pekerjaan Lead Rubber Bearing

e. Pekerjaan Pemasangan (Erection) Segment Box Girder f. Pekerjaan Parapet

3.3.1Pekerjaan Bore Pile

Fondasi bore pile merupakan salah satu jenis fondasi dalam yang berbentuk tabung yang berfungsi untuk meneruskan beban bangunan ke dalam permukaan tanah di bawahnya.

a. Spesifikasi Teknis

Di dalam pelaksanaannya pekerjaan bore pile membutuhkan beberapa parameter seperti data survei, data investigasi tanah, perhitungan teknis, pengamatan visual, posisi elevasi, daya dukung dan keutuhannya. Selain itu

juga terdapat syarat mutu yang harus dipenuhi, dalam proyek itu syarat mutunya berupa Pile Integrity Tester, Pile Driving Analyzer dan memiliki

mutu beton K-350. Pada pengerjaan fondasi dari jembatan digunakan metode kerja wash boring pile.

b. Metode Pelaksanaan

Pada pelaksanaan pekerjaan bore pile digunakan metode wash boring pile. Metode ini merupakan salah satu teknik pengerjaan bore pile dengan menggunakan teknik pengeboran basah, yang lebih praktis dikarenakan perpindahan alat tidak diperlukan seperti metode bore pile konvensional pada umumnya. Adapun tahapan-tahapan pelaksanaannya sebagai berikut:

1. Penentuan titik lokasi pengeboran oleh surveyor (Gambar 3-1).

Gambar 3-1 Stacking dan Marking Lokasi Pengecoran

Gambar 3-2 Mesin Bore Pile untuk Wash Boring

Gambar 3-3 Pelaksanaan Pembuatan Bak Sirkulasi

3. Setelah pemasangan alat wash boring perlu diperiksa kelurusan vertikalnya. Setelah itu dilakukan pemasangan temporary casing.

Gambar 3-4 Pemasangan Temporary Casing

4. Setelah temporary casing terpasang pada kedalaman yang disyaratkan, dilakukan pengeboran sampai ke kedalaman rencana. Apabila sebelum mencapai kedalaman rencana ditemukan lapisan batuan keras yang tidak mampu ditembus oleh alat bor, pengeboran harus dihentikan untuk dilakukan evaluasi ulang (Gambar 3-5).

Gambar 3-5 Pelaksanaan Pengeboran

5. Setelah pengeboran mencapai kedalaman yang telah ditentukan, dilakukan pembersihan lubang bor dengan menggunakan cleaning

Gambar 3-6 Pembersihan Lubang Bor

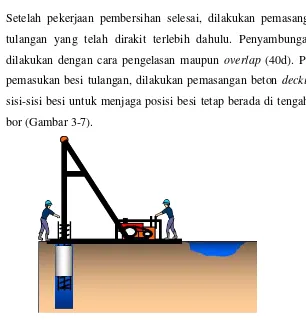

6. Setelah pekerjaan pembersihan selesai, dilakukan pemasangan besi tulangan yang telah dirakit terlebih dahulu. Penyambungan dapat dilakukan dengan cara pengelasan maupun overlap (40d). Pada saat pemasukan besi tulangan, dilakukan pemasangan beton decking pada sisi-sisi besi untuk menjaga posisi besi tetap berada di tengah lubang bor (Gambar 3-7).

Gambar 3-7 Pembesian Bore Pile

beton ready mix. Seiring pengecoran dilalukan proses pencabutan

temporary casing (Gambar 3-8).

Gambar 3-8 Pengecoran Bore Pile

8. Setelah beton mulai mengeras dilakukan pemotongan kepala bore pile untuk dilanjutkan pekerjaan pile cap (Gambar 3-9).

Gambar 3-9 Pengangkatan Temporary Casing

c. Peralatan

1. Mesin Bore Pile 2. Service crane 3. Temporary casing

6. Water Container 7. Silo

8. Tremie set

9. Water pump(s), Welding set(s), generator set(s) 10. Lighting Equipment

d. Safety

1. Pengikatan alat bore pile sesuai prosedur dan standar,

2. Pemeriksaan/inspeksi kondisi sling & pengait sebelum crane

beroperasi,

3. Operator alat harus memiliki SIO (Surat Izin Operator) dan alat harus

memiliki SIA (Surat Izin Alat),

4. Traffic management yang baik (terutama pada lokasi lalu lintas yang padat),

5. Pengamanan area kerja dengan rambu-rambu lalu lintas dan K3, 6. Pekerja dilengkapi dengan APD standar (helm, rompi, sepatu bot),

sarung tangan serta masker.

3.3.2Pekerjaan Pile Cap

Setelah pengerjaan bore pile selesai dilaksanakan, dilanjutkan ke pekerjaan

pile cap. Pile cap sendiri merupakan suatu cara untuk mengikat fondasi sebelum didirikan pier di bagian atasnya. Pile cap memiliki fungsi untuk menerima beban dari pier yang kemudian akan disebar ke masing-masing

pile yang ada di bawahnya.

a. Spesifikasi Teknis

Di dalam pelaksanaannya pekerjaan pile cap membutuhkan beberapa parameter seperti nilai slump, dimensi dan tebal selimut dasar pile cap serta pengamatan visual. Selain dibutuhkan syarat mutu berupa memiliki mutu beton K-350 dan baja tulangan ulir BjTS 39.

b. Metode Pelaksanaan

1. Penentuan batas-batas konstruksi (koordinat) oleh surveyor, ditandai

2. Proteksi galian area pile cap, untuk mencegah terjadinya longsor dilakukan pemancangan sheetpile di sekeliling lokasi yang akan digali. Pemancangan sheetpile menggunakan alat vibro hammer (Gambar 3-10).

Gambar 3-10 Pemancangan Sheetpile

3. Penggalian di area pile cap, pekerjaan penggalian dilaksanakan dengan menggunakan excavator. Material hasil galian sebagian akan dibuang ke disposal area dan sebagian disimpan untuk pekerjaan embankment (Gambar 3-11).

Gambar 3-11 Penggalian Area Pile Cap

Gambar 3-12 Pengecoran Lantai Kerja (Lean Concrete)

5. Pelaksanaan Tes PIT dan PDA, Pile Integrity Tester (PIT) adalah peralatan dari Pile Dynamic Inc (PDI) yang terdiri dari mini-computer,

accelerometer dan palu. Tujuan dilaksanakan PIT pada tumpukan adalah untuk memastikan integritas tiang profil dan kedalaman penetrasi. Tes PIT dilaksanakan berdasarkan ASTM D-5882-07. Sedangkan Pile Driving Analyzer (PDA) merupakan pengujian dinamis fondasi bore pile yang mana bertujuan untuk memberikan informasi penting yang berkaitan dengan interaksi fondasi bore pile terhadap beban aksial yang diberikan. Tes PDA dilaksanakan berdasarkan ASTM D4945-96 (Gambar 3-13; Gambar 3-14).

Gambar 3-14 Ilustrasi PDA Test

6. Pemotongan kepala tiang bore pile, pemotongan kepala tiang bore pile diawali dengan pemotongan elevasi top kepala tiang bore pile dengan

concrete cutter yang dimaksudkan sebagai batas potongan agar pembobokan teratur tidak melewati batas potongan (Gambar 3-15).

Gambar 3-15 Pemotongan Kepala Bore Pile

7. Pemasangan formwork dan instalasi besi untuk tulangan pile cap,

formwork dibuat dari multiplek 15 mm dengan perkuatan balok-balok kayu. Setelah itu baru dilakukan penyetelan besi untuk tulangan pile

Gambar 3-16 Pembesian Pile Cap

8. Pengecoran beton, pengecoran pile cap dengan mutu beton K-350 dilaksanakan setelah pemasangan tulangan selesai. Sebelum pengecoran dilaksanakan, kebersihan tempat pengecoran harus dijaga dari segala macam kotoran. Untuk memindahkan beton dari truck mixer ke tempat pengecoran digunakan chute. Pemadatan beton dilaksanakan selama ±10 menit tiap m3 merata ke seluruh bagian menggunakan

electric vibrator untuk mencegah terjadinya segregasi pada beton (Gambar 3-17).

Gambar 3-17 Pengecoran Pile Cap

c. Peralatan

1. Vibro hammer 2. Sheetpile 3. Excavator 4. Stamper

d. Safety

1. Operator alat harus memiliki SIO (Surat Izin Operator) dan alat harus memiliki SIA (Surat Izin Alat),

2. Traffic management yang baik (terutama pada lokasi lalu lintas yang padat),

3. Pengamanan area kerja dengan rambu-rambu lalu lintas dan K3, 4. Pekerja dilengkapi dengan APD standar (helm, rompi, sepatu bot),

sarung tangan serta masker.

3.3.3Pekerjaan Pier

Pier termasuk struktur utama penopang yang berfungsi untuk meneruskan beban-beban yang bekerja pada upper structure suatu jembatan untuk kemudian diteruskan ke pile cap. Dalam pelaksanaannya metode kerja yang digunakan dapat berbeda-beda tergantung dari tipe dan ketinggian dari pier itu sendiri.

a. Spesifikasi Teknis

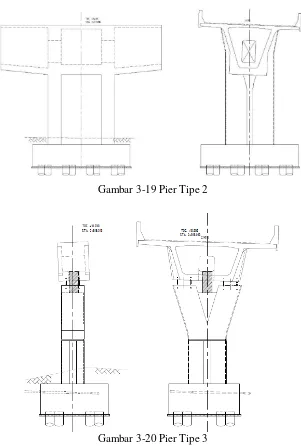

Pada proyek Pengembangan Simpang Susun Semanggi terdapat tiga tipikal struktur pier. Tipikal struktur tersebut dapat dilihat pada gambar di bawah berikut ini (Gambar 3-18; Gambar 3-19; Gambar 3-20).

Gambar 3-19 Pier Tipe 2

Gambar 3-20 Pier Tipe 3

Di dalam pekerjaannya semua tipe pier memiliki parameter yang hampir sama seperti nilai slump, pengamatan visual, dimensi serta tebal selimut beton. Terdapat pula syarat mutu berupa baja tulang ulir BjTS 39 dan kuat

tekan beton K-350 dan K-500 untuk struktur pier tipe 1 dan pier head tipe 2.

b. Metode Pelaksanaan

selanjutnya struktur pier tipe 1 disebut sebagai struktur spesial pier V. Sedangkan struktur pier tipe 2 dan 3 disebut sebagai struktur kolom pier Adapun tahapan-tahapan pelaksanaan pekerjaan struktur kolom pier sebagai berikut:

1. Tim survei melakukan stake out dan marking untuk pengambilan koordinat kolom pier.

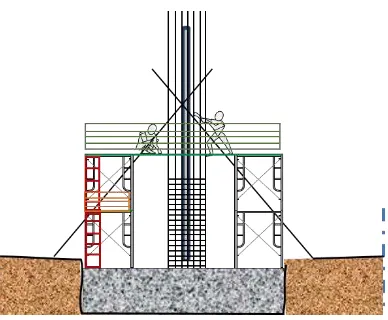

2. Pemasangan besi tulangan kolom pier sesuai gambar shop drawing, sebelum pemasangan besi tulangan, dilakukan pemasangan

scaffholding dan platform untuk melakukan pekerjaan. Setelah itu harus dilakukan pengecekan terhadap vertikalitas pembesian (Gambar 3-21).

Gambar 3-21 Pembesian Pier Tahap 1

Gambar 3-22 Pemasangan Pipa Utilitas Pier

4. Pemasangan formwork/bekisting, pemasangan bekisting disesuaikan dengan dimensi pier rencana. Bekisting harus dipastikan tidak memiliki celah agar tidak terjadi kebocoran saat pengecoran. Bracing push-pull dipasang untuk perkuatan dan pengaturan verticality dari bekisting pier kolom (Gambar 3-23).

Gambar 3-23 Pemasangan Formwork Pier Tahap 1

5. Pengecoran pier, pengecoran dilakukan dengan menggunakan concrete

Gambar 3-24 Pengecoran Pier Tahap 1

6. Curing beton pier, curing beton bertujuan untuk menjaga kualitas beton pasca pengecoran. Curing beton dilakukan dengan menggunakan

curing compound yang disemprotkan pada permukaan beton pier. Setelah itu permukaan beton diselimuti dengan menggunakan plastic

wrap (Gambar 3-25).

Gambar 3-25 Curing Beton Pier

Gambar 3-26 Pembesian Pier Tahap 2

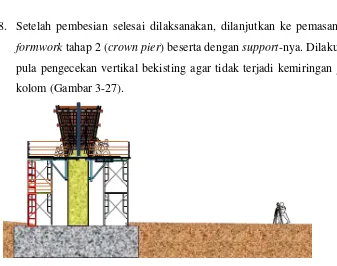

8. Setelah pembesian selesai dilaksanakan, dilanjutkan ke pemasangan

formwork tahap 2 (crown pier) beserta dengan support-nya. Dilakukan pula pengecekan vertikal bekisting agar tidak terjadi kemiringan pier kolom (Gambar 3-27).

Gambar 3-27 Pemasangan Formwork Pier Tahap 2 (Pier Crown)

Gambar 3-28 Pengecoran Pier Tahap 2

10. Setelah pengecoran selesai, dilakukan pembongkaran formwork yang bisa dilakukan 2 x 24 jam sejak selesainya pengecoran sesuai instruksi

Konsultan MK.

11. Curing beton, seperti pada tahap sebelumnya. Curing beton

menggunakan curing compound yang disemprotkan pada permukaan beton (Gambar 3-29).

Gambar 3-29 Curing Beton Pier Tahap 2

Sedangkan tahapan-tahapan pelaksanaan pekerjaan struktur spesial pier V sebagai berikut:

2. Persiapan lantai kerja dan instalasi slipper beton, pekerjaan ini dibantu oleh crane untuk mengangkat slipper yang telah disiapkan sebelumnya (Gambar 3-30).

Gambar 3-30 Persiapan Lantai Kerja dan Instalasi Slipper

3. Pemasangan sistem shoring yang diikuti dengan pemasangan platform dan bottom formwork (Gambar 3-31).

Gambar 3-31 Instalasi Shoring System, Platform serta Bottom Formwork

Gambar 3-32 Pekerjaan Pembesian Struktur Pier Spesial V

5. Pemasangan tendon, tendon dipasang guna memasukkan strand untuk keperluan stressing (Gambar 3-33).

Gambar 3-33 Pemasangan Tendon Pier

6. Pemasangan side formwork yang kemudian diikuti top formwork (Gambar 3-34).

7. Pengecoran, pengecoran dilakukan secara bertahap melalui jendela cor yang telah disiapkan. Pengecoran dilakukan dengan concrete mixer dengan dibantu oleh concrete pump (Gambar 3-35).

Gambar 3-35 Pengecoran Struktur Spesial Pier V

8. Pembongkaran formwork, top dan side formwork dapat dilepas satu hari setelah pengecoran dilakukan, sedangkan untuk bottom formwork baru dapat dilepas setelah pekerjaan stressing selesai dilaksanakan.

9. Pekerjaan temporary external stressing, pekerjaan ini dilaksanakan sebagai upaya untuk menghemat penggunaan shoring. Dikarenakan jumlah yang sedikit sedangkan penggunaannya banyak diperlukan alternatif untuk tetap menopang pier agar tetap stabil. Alternatif yang digunakan adalah dengan melakukan external stressing dengan bracket. 10. Curing beton, sama seperti tahapan sebelumnya curing beton dilakukan

dengan menggunakan curing compound.

11. Pelepasan bottom formwork dapat dilakukan dan formwork dapat digunakan untuk pier lain. Pekerjaan struktur pier spesial V tahap 1

Gambar 3-36 Sketsa Struktur Pier Spesial V Tahap 1

Untuk tipe pier 1 dan 2 pekerjaan masih dilanjutkan ke tahap pengerjaan

box girder cast in situ. Berikut adalah tahapan-tahapan pengerjaannya. 1. Pemasangan shoring samping yang berfungsi sebagai support system

dari bekisting box girder diikuti dengan pemasangan bekisting bawah (Gambar 3-37).

Gambar 3-37 Ilustrasi Pemasangan Support System

2. Pembesian bagian dan belakang box girder diikuti dengan pembesian bawah dari box girder cast in situ.

Gambar 3-38 Ilustrasi Pemasangan Bekisting Samping

4. Pekerjaan dilanjutkan ke pemasangan bekisting bagian dalam dari box

girder

5. Pembesian topbox girder dan pemasangan ducting untuk strand

6. Pengecoran box girder, dilakukan dengan menggunakan beton ready

mix yang disalurkan menggunakan concrete pump

7. Setelah kekuatan beton tercapai dilakukan stressing agar box girder bersifat monolit dengan kolom di bawahnya.

Gambar 3-39 Sketsa Struktur Pier Spesial V dengan Box Girder Cast in Situ

c. Peralatan

1. Concrete Mixer 2. Concrete Pump 3. Electric Vibrator 4. Shoring System 5. Formwork

d. Safety

1. Operator alat harus memiliki SIO (Surat Izin Operator) dan alat harus memiliki SIA (Surat Izin Alat),

2. Pengamanan area kerja dengan rambu-rambu lalu lintas dan K3, 3. Pekerja dilengkapi dengan APD standar (helm, rompi, sepatu bot),

sarung tangan serta masker,

4. Pekerjaan di tempat tinggi dilakukan sesuai dengan ketentuan bekerja pada tempat tinggi yang memerlukan pengaman seperti terali pengaman jaring, jaring pengaman dan safety harness.

3.3.4Pekerjaan Lead Rubber Bearing

komponen LRB, struktur jembatan mampu untuk merespons getaran gempa dengan cara mengurangi isolasi getaran untuk memperpanjang masa getaran alami dari struktur jembatan dan mengurangi respons perpindahan.

a. Spesifikasi Teknis

Di dalam pelaksanaannya pekerjaan LRB membutuhkan beberapa parameter seperti pengamatan visual, elevasi dari LRB serta koordinat panjang stek/angkur. Selain itu dibutuhkan syarat mutu berupa kuat tekan dan kuat geser (kapasitas LRB). Terdapat pula spesifikasi umum yang harus

dilaksanakan, yaitu:

Toleransi ketepatan antara piston dan blok berongga harus + 0,75 mm sampai 1,25 mm

Pedoman kekasaran permukaan geser logam tidak boleh melebihi 0,5 mikron

Lubang penyetelan pada pelat peletakan. Bilamana toleransi yang diperlukan pada posisi untuk titik pusat lubang-lubang penyetelan harus sebagaimana dirinci atau disetujui oleh Direksi Pekerjaan

b. Metode Pelaksanaan

Sebelum pekerjaan instalasi LRB dimulai, pekerjaan diawali dengan instalasi bracket sebagai alat bantu. Adapun tahapan pekerjaan instalasi

bracket adalah sebagai berikut:

1. Tim survei melakukan marking untuk posisi winch.

2. Shoring dipasangkan sementara sebagai area pekerja pada pemasangan

bracket .

3. Winch, sling, pulley, dan chain block dipasangkan. Alat-alat ini berfungsi untuk mengangkat bracket.

4. Bracket dirakit terlebih dahulu di atas tanah sebelum diangkat ke posisi setelah selesai dirakit, bracket dihubungkan ke sling dan chain block 5. Winch diaktifkan untuk mengangkat bracket dengan para pekerja yang

Gambar 3-40 Plan View Pemasangan Bracket

Gambar 3-41 Pemasangan Bracket pada Pier

7. Setelah semua bracket terpasang, stressing dilakukan pada stress bar dengan beban preload sebesar 1 ton.

Gambar 3-42 Posisi Bracket yang Telah Terpasang

Setelah pemasangan bracket selesai dilaksanakan, pekerjaan dilanjutkan ke tahap instalasi LRB. Adapun tahap-tahap instalasi LRB adalah sebagai berikut:

1. Tim survei melakukan marking posisi bearing terhadap pedestal sesuai desain.

2. Angkur atas dan bawah bearing diposisikan pada lubang bearing yang digantungkan dengan menggunakan tali.

3. Posisi concrete support diatur sebagai pengatur tinggi grouting.

5. Pengelasan dilakukan terhadap embedded plate dan bearing sleeve. Setelah itu posisikan pada lubang bearing bagian atas, bautkan angkur

bearing dengan sleeve.

6. Plate yang telah tersambung dengan top anchor ditumpukan kepada

support (Gambar 3-43).

Gambar 3-43 Plan View Instalasi LRB

7. Pengelasan additional plate dengan LRB dilakukan, setelah selesai, LRB diletakkan di atas trolley bearing, kemudian bearing diangkat dengan menggunakan mobile crane

8. Trolley bersama bearing diangkat dengan menggunakan winch sampai posisi bearing berada di atas bracket.

9. Bearing ditarik dengan menggunakan tirfor yang digantungkan pada

Gambar 3-44 Pemasangan LRB pada Posisi Rencana

10. Setelah LRB sudah berada pada posisi rencana, tali pada angkur bawah dapat dilepas kemudian lakukan pengangkuran terhadap bearing. 11. Pengelasan dilakukan terhadap additional plate dan embedded plate

secara full welded (Gambar 3-45).

Gambar 3-45 Pengelasan antara Additional Plate dan Embedded Plate

Gambar 3-46 Grouting Lubang Bearing

13. Setelah grouting mencapai kuat tekan yang disyaratkan, bearing dapat

diaktifkan dengan cara me-releasemain jack.

14. Main jack dan alat bantu instalasi lainnya dapat dikeluarkan dari struktur.

c. Peralatan

1. Shoring System 2. Bracket

3. Pulley & Sling 4. Winch

5. Jack

d. Safety

1. Operator alat harus memiliki SIO (Surat Izin Operator) dan alat harus memiliki SIA (Surat Izin Alat),

2. Pengamanan area kerja dengan rambu-rambu lalu lintas dan K3, 3. Pekerja dilengkapi dengan APD standar (helm, rompi, sepatu bot),

sarung tangan serta masker,

3.3.5Pekerjaan Pemasangan (Erection) Segment Box Girder

Pekerjaan pemasangan segment box girder dilakukan setelah pekerjaan pier jembatan telah selesai dan mutu rencananya telah tercapai. Adapun pada proyek Pengembangan Simpang Susun Semanggi ini terdiri dari 2 metode kerja, yaitu pemasangan segment box girder dengan menggunakan sistem

shoring dan pemasangan segment box girder dengan menggunakan sistem

lifter. Pekerjaan pemasangan segment box girder dengan sistem lifter dilakukan pada bentang yang melintas di atas suatu area atau objek yang tidak diperkenankan terganggu operasionalnya.

Gambar 3-47 Metode Pelaksanaan Pemasangan (Erection) Segment Box Girder

a. Spesifikasi Teknis

Di dalam pelaksanaannya, pekerjaan pemasangan segment box girder

b. Metode Pelaksanaan

Seperti yang telah disebutkan sebelumnya, terdapat dua metode pelaksanaan dalam pekerjaan pemasangan (erection) segment box girder. Pelaksanaan

erection dari segment box girder menggunakan sistem shoring dilaksanakan pada span-span yang tidak melintang di atas jalan raya yang sudah ada. Adapun tahapan-tahapan pelaksanaannya adalah sebagai berikut:

1. Tim survei melakukan stake out dan marking untuk set ground level dan posisi sistem shoring

2. Persiapan, perataan dan pemadatan ground level sampai didapatkan

bearing capacity sebesar 200 kPa (2 kg/cm2) (Gambar 3-48).

Gambar 3-48 Land Preparation

3. Pengecoran slipper dengan dimensi sesuai perhitungan rencana sebagai landasan shoring tower dengan mutu beton sebesar 25 MPa.

4. Sistem shoring dipasang pada lokasi dan diatur ketinggiannya sesuai dengan rencana yang mengacu pada data geometry control sebagai referensi (Gambar 3-49).

5. Pasang h-beam pada top shoring. Setelah itu hydraulic jack dipasang sebagai dudukan box di atas pier head dan screw jack sebagai dudukan box yang berada di tengah bentang. Pada saat instalasi hydraulic jack maupun screw jack harus sangat diperhatikan elevasi atas setiap jack oleh surveyor (Gambar 3-50; Gambar 3-51).

Gambar 3-50 Instalasi H-Beam dan Screw Jack

Gambar 3-51 Detail H-Beam dan Screw Jack

6. Setelah instalasi shoring selesai dilakukan erection box girder sesuai dengan arah rencana. Pemasangan segment box menggunakan crane 170 ton ke atas shoring dengan mengabaikan gradien segmen seharusnya. Beri ruang antar segmen dengan segmen selanjutnya.

Gambar 3-52 Erection Segment Box Girder Tahap 1

7. Setelah semua segmen di-erection tahap 1 (tersisa satu segmen terakhir). Dilakukan tilting segmen dengan menggunakan spreader

beam guna penyesuaian dengan geometri rencana selain itu dilakukan perekatan antar segmen menggunakan epoxy.

8. Setelah direkatkan dengan epoxy dilakukan temporary stressing guna menahan segmen sebelum dilakukan permanent stressing. Setelah semua segmen telah rapat, erection segmen terakhir dilakukan. Kemudian dilakukan pengecoran terhadap wet joint (Gambar 3-53).

Gambar 3-53 Erection Segment Box Girder Terakhir dan Pengecoran Wet Joint

9. Setelah segmen terakhir sudah masuk ke dalam span. Dilakukan

Gambar 3-54 Permanent Stressing of Segment Box Girder

10. Setelah dilakukan stressing, dilakukan grouting. Lalu shoring dapat

di-release dan digunakan di lokasi span selanjutnya (Gambar 3-55).

Gambar 3-55 Span yang Telah Terpasang Segmen Penuh

Sedangkan untuk metode erection dari segment box girder menggunakan

lifter digunakan di span yang melintang Jalan Jenderal Sudirman serta Jalan Jenderal Gatot Subroto. Dalam pelaksanaan lifter dibantu trailer dan crane untuk melaksanakan erection. Pelaksanaan erection dengan lifter juga dilaksanakan secara bersamaan dari dua arah sehingga nanti bertemu di tengah bentang.

1. Lifter diposisikanke posisi di ujung pier untuk melaksanakan erection 2. Support jack pada lifter didongkrak sehingga lifter didukung oleh jack

bukan roda. Rear anchorage beam diangkurkanke lubang tie down 3. Hoisting system diposisikan ke depan

4. Segment box girder datang dibawa oleh trailer, crane bersiap untuk mengangkat segment box girder.

Gambar 3-56 Pengangkatan Segment ofBox Girder oleh Crane

6. Segment box girder diposisikan sesuai dengan geometri rencana oleh

lifter kemudian direkatkan menggunakan epoxy dengan segmen sebelumnya. (Gambar 3-57).

Gambar 3-57 Lifting Segment of Box Girder oleh Lifter

7. Setelah direkatkan dilakukan temporary stressing pada stress bar untuk menyatukan segmen dan sebagai perkuatan sementara.

8. Setelah itu dilakukan stressing balance cantilever.

9. Setelah tahapan erection dari segment box girder selesai dilakukan,

hoisting system dipindahkan ke bagian tengah lifter dan angkur yang sudah dipasangkan sebelumnya dilepas.

10. Support jack di-release ke posisi semula, sehingga lifter didukung oleh roda bukan jack

11. Lifter di-launching ke depan untuk melakukan erection selanjutnya 12. Tahapan 2 sampai dengan 10 diulangi sampai mendapatkan dua segmen

di setiap sisi span.

Gambar 3-58 Ilustrasi Erection dari Segment Box Girder dengan Metode Ground Pickup

14. Sebelum mengangkat segmen, lifter dipastikan sudah ditumpu oleh jack bukan roda dan rear anchorage beam sudah diangkurkan ke dalam tie beam.

15. Segment box girder diangkat dari atas truk trailer dengan menggunakan

hoisting system pada lifter.

Gambar 3-59 Erection dari Segment Box Girder

16. Segment box girder kemudian diposisikan sesuai dengan geometri rencana lalu direkatkan dengan epoxy.

17. Lakukan temporary stressing pada stress bar setelah itu lakukan

stressing balanced cantilever pada box girder (Gambar 3-60).

Gambar 3-60 Stressing of Segment Box Girder

18. Setelah dilakukan stressing, hoisting system dipindahkan ke bagian tengah, angkur-angkur yang terpasang dilepaskan.

19. Angkat jack pada lifter sehingga lifter ditumpu oleh roda. Lifter siap

di-launching ke depan untuk melakukan erection selanjutnya (Gambar 3-61).

Gambar 3-61 Ilustrasi Launching Lifter

20. Setelah semua segmen telah terpasang dengan baik untuk menyatukan segmen dari satu sisi dengan sisi lainnya, dilakukan pengecoran closure

Gambar 3-62 Pengecoran Closure

c. Peralatan

1. Shoring system

2. Mobile crane 3. Concrete mixer 4. Concrete pump

5. Hydraulic dan Screw Jack 6. Spreader Beam

7. Lifter

d. Safety

1. Operator alat harus memiliki SIO (Surat Izin Operator) dan alat harus memiliki SIA (Surat Izin Alat),

2. Pengamanan area kerja dengan rambu-rambu lalu lintas dan K3, 3. Pekerja dilengkapi dengan APD standar (helm, rompi, sepatu bot),

sarung tangan serta masker,