PRAKTIKUM CNC/PNC CNC MILLING

Disusun oleh : Dwi Ayu Khoirotul Ummah

2070013001

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS KRISNA DWIPAYANA

2021

i

ii KATA PENGANTAR

Segala puji dan syukur kita panjatkan kehadirat Allah SWT, karena dengan rahmat- Nya modul praktikum CNC ini dapat diselesaikan. Modul ini merupakan penyempurnaan dari modul sebelumnya yang ditambah dengan CNC milling 3A setelah hasil tugas akhir mahasiswa membuatmesin milling CNC router 3 sumbu, laboratorium CNC bertambah.

Dengan penambahan dan penyempurnaan modul ini diharapkan mahasiswa yang mengikuti mata kuliah praktikum CAD CAM CNC dapat memperoleh ilmu yang bermanfaat dan dapat mengaplikasikannya dalam dunia kerja dalam lingkup menggambar, perancangan mesin dan juga pada bidang industry manufaktur. Demikian pula, dengan kehadiran modul ini semoga dapat memudahkan bagi Dosen, Mahasiswa, dan Asisten Pendukung dalam melaksanakan kegiatan belajar.

Akhir kata kami selaku tim penulis dengan segala kerendahan hati, bersedia menerima kritikdan saran yang konstruktif untuk perbaikan modul selanjutnya.

Jakarta, 26 Desember 2021 Dwi Ayu Khoirotul Ummah

iii DAFTAR ISI

LEMBAR PENILAIAN LAPORAN PRAKTIKUM ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

BAB I ... 1

PENDAHULUAN ... 1

1.1 LATAR BELAKANG... 1

1.2 RUMUSAN MASALAH ... 1

1.3 TUJUAN PRAKTIKUM ... 2

1.4 MANFAAT PRAKTIKUM ... 2

BAB II... 3

DASAR TEORI ... 3

2.1 PENGERTIAN CNC ... 3

2.2 JENIS – JENIS MESIN CNC MILLING ... 6

2.3 SOFTWARE YANG MENJALANKAN CNC MILLING ... 9

BAB III ... 112

PEMBAHASAN ... 112

3.1 MEMBUAT BENDA KERJA... 112

3.2 Hasil Benda Kerja ... 18

BAB IV ... 19

KESIMPULAN ... 19

4.1 Kesimpulan ... 19

4.2 Saran ... 19

1

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Kemajuan dalam bidang teknologi yang semakin berkembang merupakan aspek sebuah pengetahuan dan teknologi yang mengharuskan kalangan pendidikan tinggi untuk dapat meningkatkan kemampuan dalam penguasaan teknologi.Terutama pada teknologi tepat guna. Teknologi tepat guna merupakan teknologi yang tepat sasaran yang dapat dimanfaatkan oleh masyarakat umum. Pengembangan teknologi tepat guna harus lebih ditingkatkan sebagai penunjang pemanfaatan teknologi masyarakat Indonesia.

Pemanfaatan teknologi pada masyarakat berdampak sangat luas. Dan berimbas pula pada industri–industri kecil dan menengah, khususnya yang masih menggunakan peralatan konvensional atau bahkan masih menggunakan peralatan tradisional dan manual.

Pemahaman teknologi secara mendasar, rinci dan mendalam dilakukan melalui pelaksanaan program yang kongkrit untuk memproduksi barang dan jasa.

Perkembangan teknologi komputer saat ini telah mengalami kemajuan yang amat pesat.

Dalam hal ini komputer telah diaplikasikan ke dalam alatalat mesin perkakas diantaranya mesin bubut, mesin frais, mesin skrap, mesin bor. Hasil perpaduan teknologi komputer dan teknologi mekanik inilah yang selanjutnya dinamakan CNC (Computer Numerically Controlled). Sistem pengoperasian CNC menggunakan program yang dikontrol langsung oleh komputer. Secara umum konstruksi mesin perkakas CNC dan sistem kerjanya adalah sinkronisasi antara komputer dan mekaniknya. Jika dibandingkan dengan mesin perkakas konvensional yang setaraf dan sejenis, mesin perkakas CNC lebih unggul baik dari segi ketelitian (accurate), ketepatan (precision), fleksibilitas, dan kapasitas produksi. Sehingga di era modern seperti saat ini banyak industri-industri mulai meninggalkan mesin-mesin perkakas konvensional dan beralih menggunakan mesin-mesin perkakas CNC.

1.2 RUMUSAN MASALAH

Diharapkan siswa mampu memahami tentang : 1. Apakah pengertian dari CNC ?

2. Apa saja jenis – jenis mesin CNC milling ?

3. Menjelaskan software – software yang dapat menjalankan CNC milling ?

4. Mengetahui langkah – langkah pengerjaan software dan langkah – langkah pengoperasian CNC milling dari produk mentah hingga produk jadi ?

2 1.3 TUJUAN PRAKTIKUM

1. Agar siswa mampu memahami mesin CNC.

2. Agar siswa mampu memahami jenis – jenis mesin CNC milling.

3. Agar siswa mampu memahami software yang digunakan dalam menjalankan CNC milling.

4. Agar siswa mampu memahami langkah – langkah pembuatan produk menggunakan software dan CNC milling.

1.4 MANFAAT PRAKTIKUM

1. Sebagai suatu penerapan teori dan praktek kerja yang diperoleh saat di bangku perkuliahan.

2. Sebagai model belajar aktif tentang cara inovasi teknologi bidang teknik mesin.

3. Sebagai proses pembentukan karakter kerja mahasiswa dalam menghadapi persaingan dunia kerja.

3

BAB II DASAR TEORI

2.1 PENGERTIAN CNC

Istilah CNC adalah singkatan dari “Computer Numerical Control” dalam Bahasa Indonesia komputer kontrol numerik, dan definisi CNC adalah bahwa Mesin ini merupakan mesin yang digunakan dalam proses manufaktur yang biasanya menggunakan kontrol terkomputerisasi dan peralatan mesin. Kelebihan yang paling dominan yaitu kecepatan dalam proses produksi sehingga cocok digunakan untuk produksi masal.

Mesin CNC pertama diciptakan pertama kali pada tahun 1940-an dan 1950-an, dengan memodifikasi mesin perkakas biasa. Pada awalnya mesin ini diperuntukkan untuk membuat benda kerja yang rumit namun karena biaya pembuatan dan volume unit pengendali yang besar hanya sedikit perusahaan yang mau berinvestasi dalam pengembangan teknologi ini.

Tahun 1975 adalah tahun dimana mesin kontrol otomatis ini mulai berkembang pesat karena sudah adanya mikroprosessor sehingga volume unit pengendali dapat diperkecil dan disederhanakan. Saat ini mesin CNC sudah banyak dipergunakan di segala bidang, seperti di bidang pendidikan dan riset, serta tentunya industri-industri berskala nasional/internasional.

2.1.1 6 Bagian Utama Mesin CNC 1. Program

2. Unit kendali atau processor 3. Alat cekam benda kerja

4. Motor listrik servo untuk menggerakan kontrol tools

5. Motor listrik untuk menggerakan/memutar pahat (spindle) 6. Cutting Tools (Pahat)

7. Dudukan dan pemegang tools (Holder) 2.1.2 Prinsip Kerja CNC

Pertama, membuat program CNC sesuai produk yang akan dibuat dengan cara pengetikan langsung pada HMI mesin maupun dibuat pada komputer dengan perangkat lunak pemrograman CNC.

Program CNC tersebut, lebih dikenal sebagai G-Code, seterusnya dikirim dan dieksekusi oleh prosesor pada mesin CNC menghasilkan pengaturan motor servo pada mesin untuk menggerakan perkakas yang bergerak melakukan proses permesinan hingga menghasilkan produk sesuai program.

4 2.1.3 Alur Proses Pemesinan CNC

Berkembang dari proses pemesinan kontrol numerik (NC) yang menggunakan kartu pita berlubang, pemesinan CNC merupakan proses manufaktur yang menggunakan kontrol terkomputerisasi untuk mengoperasikan dan memanipulasi mesin dan alat pemotong untuk membentuk benda kerja misalnya, logam, plastik, kayu, busa, dll. Meskipun ada begitu banyak jenis dan proses dalam pemesinan CNC, prinsip-prinsip dasar dari proses tersebut sebagian besar tetap sama. Proses pemesinan CNC dasar mencakup tahapan berikut:

1. Mendesain model CAD

2. Mengkonversi file CAD ke program CNC 3. Mempersiapkan mesin

4. Menjalankan operasi pemesinan di mesin 2.1.4 Cara Pengoperasian

Pengoperasian Mesin CNC

Umumnya cara mengoperasikanya yaitu dengan memasukkan perintah numeric melalui tombol-tombol yang ada pada panel instrument di tiap-tiap mesin. Ada 2 sistem koordinat pada proses pembuatan program di mesin cnc yaitu sistem koordinat absolute dan sistem koordinat incremental.

2.1.5 Jenis-Jenis Mesin CNC

Pada dasarnya mesin produksi yang telah menggunakan kontrol CNC sudah banyak dipergunakan dalam industri manufaktur, namun kita akan membahas secara garis besar mengenai proses pemrograman Bubut CNC dan mesin Milling CNC atau frais.

2.1.6 Mesin Bubut CNC

5 Sistem Koordinat x,y,z pada mesin Bubut CNC

Bubut CNC ( Lathe CNC) yaitu suatu proses bubut dengan menggunakan mesin bubut CNC dilakukan dengan menggunakan kode-kode standar. Kode yang digunakan untuk mengoperasikan mesin bubt CNC yaitu kode G dan kode M. Mesin bubut CNC memiliki sumbu yang sama dengan mesin bubut konvensional yaitu sumbu X dan sumbu Z.

Beberapa kelebihan dari penggunaan mesin bubut CNC adalah sebagai berikut:

1. Hasil produksi akan seragam baik dalam bentuk dan ukuran.

2. Toleransi dapat disesuaikan dengan harapan operator.

3. Proses kerja yang cepat sehingga dapat menghemat waktu kerja.

4. Biaya proses dakan semakin murah.

5. Pahat bubut CNC menggunakan Insert, jauh lebih hemat daripada pahat bubut konvensional.

2.1.7 Mesin Milling/Frais CNC

Sumbu x,y,z pada Mesin Milling CNC

Sama seperti proses bubut kode-kode yang digunakan untuk mengoperasikan mesin

6 milling/frais CNC ini yaitu kode G dan kode M. Pada mesin milling ada 3 buah sumbu yang dapat bergerak secara bersamaan yaituu sumbu X, Y dan Z. Pergerakan mesin ini dirancang terkoordinasi untuk mendapatkan lintasan tertentu, sehingga dapat dinamakan sumbu yang berkesinambungan atau sumbu kontur (contouring axis).Sumbu Z orientasinya bersamaaan dengan gerak putar spindle, sumbu X dengan arah gerak horizontal dan sumbu Y yang mengikuti kaidah tangan kanan sehingga membentuk sistem sumbu XYZ untuk menyatakan gerakan translasi pahat.

Kelebihan yang ditawarkan oleh mesin CNC yaitu:

1. Ketelitian yang tinggi 2. Ketepatan yang tinggi 3. Produktifitas yang tinggi

4. Dapat mengerjakan bentuk yang kompleks

2.2 JENIS – JENIS MESIN CNC MILLING

Berdasarkan posisi spindle utama ada 3 jenis, antara lain : 1. Mesin milling vertical

2. Mesin milling horizontal

7 3. Mesin Milling Universal

Berdasarkan fungsi penggunaannya, antara lain : 1. Mesin milling copy

Merupakan mesin milling yang digunakan untuk mengerjakan bentukan yang rumit.

Maka dibuat master / mal yang dipakai sebagai referensi untuk membuat bentukan yang sama.

Mesin ini dilengkapi 2 head mesin yang fungsinya sebagai berikut :

1. Head yang pertama berfungsi untuk mengikuti bentukan masternya.

2. Head yang kedua berfungsi memotong benda kerja sesuai bentukan masternya.

8 Antara head yang pertama dan kedua dihubungkan dengan menggunakan sistem hidrolik.

Sitem referensi pada waktu proses pengerjaan adalah sebagai berikut :

1. Sistem menuju satu arah, yaitu tekanan guide pada head pertama ke arah master adalah 1 arah.

2. Sistem menuju 1 titik, yaitu tekanan guide tertuju pada satu titik dari master.

2. Mesin milling hobbing

Merupakan mesin milling yang digunakan untuk membuat roda gigi / gear dan sejenisnya (sprocket dll). Alat potong yang digunakan juga spesifik, yaitu membentuk profil roda gigi (Evolvente) dengan ukuran yang presisi.

3. Mesin milling gravier

9 Merupakan mesin yang digunakan untuk membuat gambar atau tulisan dengan ukuran yang dapat diatur sesuai keinginan dengan skala tertentu.

4. Mesin milling planer

Merupakan mesin yang digunakan untuk memotong permukkan ( face cutting ) dengan benda kerja yang besar dan berat.

5. Mesin milling CNC

Merupakan mesin yang digunakan untuk mengerjakan benda kerja dengan bentukan – bentukan yang lebih komplek. Meruapakan penggangi mesin milling copy dan gravier. Semua control menggunakan sistem electronic yang komplek ( rumit ). Dibutuhkan operator yang ahli dalam menjalankan mesin ini. Harga mesin CNC ini sangat mahal.

2.3 SOFTWARE YANG MENJALANKAN CNC MILLING 2.3.1 MASTERCAM X5

Mastercam merupakan sebuah software CAD/CAM untuk aplikasi proses gambar, milling dan turning. Dalam pemakaiannya, ketiga proses tersebut tampil terpisah pada masing-

10 masing layar dengan bentuk/fungsi main menu yang khas. Secara umum bentuk perintah yang dapat digunakan pada setiap melakukan 4 proses design, manufaktur hingga perolehan NC terdiri icon toolbar dan main menu. Mendesain sebuah Gambar dapat dilakukan dengan 2D dan 3D yang datanya berbentuk tipe file MCX.

Mastercam dapat juga membaca data design dari softwarelain seperti : AutoCAD (*.dxf), Solid Works, ACIS Solid, Parasolid, dan Solid Edge. Kemudahan melakukan perancangan proses manufaktur hingga memperoleh kode-G terhadap suatu design adalah tanpa keharusan untuk pindah dari layar 3D. Pengaturan toolpath yang efisien karena penyimpangan, memodifikasi parameter permesinan dan Verify (simulasi) berada pada satu tempat sehingga dengan cepat dapat mengeditnya.Kemampuanparameter toolpath untuk surface finish pararel ,surface finish countur , dengan pengerjaan permesinan 2D dan 3D adalah mulai dari bentuk sederhana sampai yang kompleks (www.Mastercam.com). Adapun keistimewaan dari parameter-parameter tersebut seperti penjelasan berikut:

1. Metode pemotongan menggunakan toolpaths Surface finish parallel dengan kecepatan tinggi meliputi zig-zag, one way, diakhiri finishing.

2. Finishing dengan menggunakan Surface finish Contour dan memilih tool yang kecil untuk membersihkan material dari pemotongan sebelumnya. Mastercam dapat diatur pemotongan awal pada berbagai permukaan berbentuk solid secara roughing (kasar) dan diakhiri dengan finishing(penghalusan). Untuk mempermudahkan dalam penilaian kebenaran gerak simulasi pemotongan dapat dilakukan verify sedangkan untuk memperoleh NC-generating dapat dipilih bentuk format keluarannya melalui option :Operation manager post (post prosessor) sesuai mesin yang dipergunakan.

Gambar 2.1 tampilan software Mastercam X5

12

BAB III PEMBAHASAN

3.1 MEMBUAT BENDA KERJA

2.1.1 Membuat Desain dengan Software MASTERCAM X5

Pada kesempatan kali ini kita akan membuat benda kerja yang bermaterialkan kayu dengan desain huruh “P” yang timbul. Adapun langkah – langkah membuatnya adalah :

1. Buka software mastercam x5 dan tunggu hingga software siap untuk dijalankan.

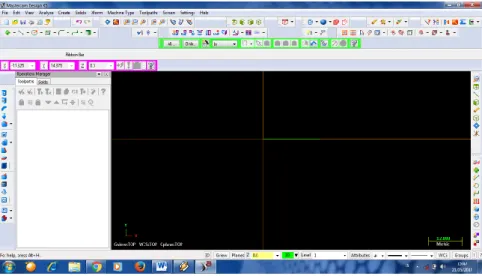

2. Maka akan membuka program mastercam seperti gambar dibawah ini.

Gambar 3.1 tampilan awal mastercam X5

3. Ukur dimensi benda yang akan kita kerjakan dengan menggunakan vernier caliper, setelah diukur didapat data yaitu untuk nilai x = 195 mm dan nilai y = 191 mm.

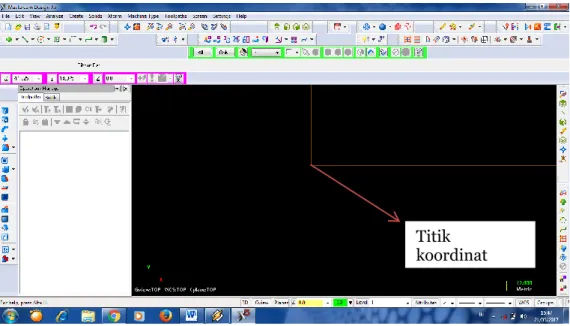

4. Tentukan titik koordinat, tentukan kuadran mana yang akan kita pakai.

5. Klik icon rectangle karena benda kerja berbentuk persegi atau persegi panjang, Masukkan data nilai x dan y tersebut ke kolom nilai x dan y

6. Masukkan nilai x = 195 dan nilai y = – 191, maka otomatis bentuk persegi panjang akan berada pada kuadran IV

7. Klik centang hijau (ok)

8. Langkah selanjutnya adalah dengan membuat garis tepi, klik line xform offset contour Titik

koordinat

13 9. Klik contour yang akan di offset

10. Masukkan ukuran offset yang kita inginkan yaitu 15

11. Klik fillet pada menu dan masukkan angka 5 pada kolom fillet

12. Klik pada garis ( 2 garis ) yang bersinggungan, maka sudutnya yang tadinya berbentuk 900 menjadi garis lengkung. Lakukan hal yang sama untuk merubah ke tiga sudut lainnya.

13. Klik centang hijau (ok)

14. Lalu langkah selanjutnya adalah membuat tulisan pada benda kerja yang mana pada praktik kemarin membuat huruf “P”

15. Klik create lalu klik letters

16. Masukkan tulisan yang akan dibuat yaitu huruf “P” pada kolom letters 17. Klik font lalu pilih MCX box agar nanti tulisannya dapat timbul

18. Klik front pilih ARIAL lalu untuk front style pilih BLACK dan ukuran tulisan 10 lalu klik ok

19. Pilih ukuran height untuk tinggi tulisan yaitu 100 dan spacing 0 karena hanya 1 huruf 20. Lalu klik centang hijau (ok)

21. Klik pada area mana saja didalam gambar kerja lalu akan muncul hurufnya yaitu “P”

22. Untuk mmebuat tulisan agar tepat ditengah dengan memblok tulisan yang ada didalam kotak lalu klik xform lalu klik translate

23. Klik move lalu masukkan angka pada kolom x dan kolom y agar posisi tulisan ada di tengah

24. Klik centang hijau (ok)

14 25. Selanjutnya adalah bagian pemrograman yaitu klik machine type lalu klik milling lalu

klik default

26. Klik toolpath lalu klik pocket

27. Klik contour lalu masukan nama NC baru yaitu “ kelompok 1 P2K 28. Setelah keluar berbagai macam menu contour klik wait

29. Klik tool lalu klik endmill, Karena endmill pada mesin ada di nomer 1 maka tool pada program juga harus tool 1 dan ukuran diameter masukkan angka 4 karena pada mesin endmill yang terpasang adalah berdiameter 4

30. Klik centang hijau (ok)

31. Pada menu tool masukkan nilai feed rate sebesar 1000 dan masukkan nilai spindle speed sebesar 4000 dan masukkan nilai plunge rate sebesar 100.

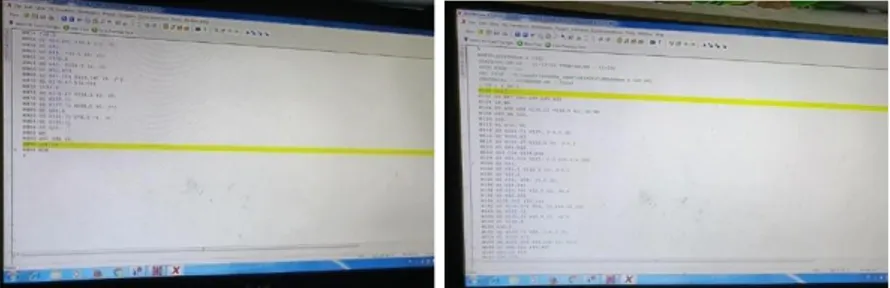

2.1.2 Mengubah Desain Gambar menjadi Numeric Control

1. Langkah selanjutnya ialah mengubah program kerja dari desain gambar yang sudah dibuat sebelumnya diubah ke NC (Numeric Control).

2. Pada toolbar Toolpaths klik tools Post Selected Operations klik Ok simpan dan berikan nama pada file program desain gambar yang sudah dibuat klik Ok.

3. Karena mesin yang digunakan berbeda-beda dan setiap mesin memiliki kode yang berbeda-beda juga maka harus ada beberapa kode yang dihapus atau diabaikan agar tidak terjadi masalah ketika pengoperasian mesin berjalan.

4. Ubah kode O0000 yang pertama dan paling atas diubah menjadi kode O0001.

5. Hapus kode sebelum terakhir kode X0 Y0 menjadi kode Y0.

Gambar 3.1 Tampilan pada Layar 6. Maka program NC (Numeric Control) untuk mesin CNC sudah dibuat.

15 7. Untuk memindahkan program desain gambar ke mesin CNC harus membutuhkan

software tambahan lagi yaitu software CIMCO Edit.

8. Buka software CIMCO Edit klik ikon New pada toolbar klik Open cari file program desain gambar yang sudah dibuat sebelumnya klik Ok.

9. Maka kode program desain gambar akan terlihat.

10. Klik tools Backplot Window agar dapat melihat simulasi dari program desain gambar.

11. Langkah selanjutnya ialah mengirim program desain gambar yang sudah dibuat ke mesin CNC milling yang akan digunakan, klik tools Send File In Current Window.

12. Lalu kembali lagi ke software Mastercam Mill, klik kanan, klik Top agar tampilan desain gambar terlihat dari atas.

13. Kemudian mengatur settingan untuk pengoperasian pada mesin CNC milling.

2.1.3 Setting Benda Kerja pada Mesin CNC Milling

1. Mesin CNC Milling yang digunakan adalah Mesin FANUC ROBODRILL α-T21iFe

2. Pertama ialah mengatur settingan proses pengerjaan pada mesin CNC milling.

3. Letakkan benda kerja yang ingin diproses pada ragum mesin CNC milling.

4. Mencari posisi titik awal/titik 0 untuk memulai pemotongan pada mesin CNC milling.

16 Gambar 3.8 Mesin CNC

5. Pada mesin CNC milling ada tampilan pengaturan Data Bank Menu, pilih nomor 1 Working Zero Position tekan Enter pada kode G54 mengatur posisi X -2. (karena diameter mata nya 4mm maka 4mm dibagi 2 hasilnya 2mm) tekan Enter tekan F0 (keluar).

6. Lalu melakukan hal yang sama seperti X namun sekarang untuk yang Y, dengan cara pada kode G54 untuk mengatur posisi Y -2. untuk mengatur Absolute Position.

7. Kemudian pada mesin CNC milling klik Edit lalu masukkan kode G0G90X0Y0, maka posisi awal mata millingnya akan berada di titik 0 atau dibagian ujung benda kerja.

8. Klik pada pilihan MDI program dan masukkan kode T6M6, maka mesin CNC akan berganti mata millingnya karena kode T6 untuk tool nomor 6 dan M6 untuk memanggil tool.

9. Tekan pilihan Menu lalu ubah Rapid Feedrate (XYZ) untuk mengubah kecepatan geraknya menjadi 100%.

10. Lalu ubah juga Step Length (XYZ) agar pelan menjadi 0,100.

11. Lalu ubah posisi mata millingnya perlahan-lahan agar menempel dengan benda kerja menggunakan kertas agar mengetahui kalau sudah menempel antara benda kerja dan mata milling.

Gambar 3.9 Mengukur Posisi Mata Milling

17 12. Kembali ke data bank menu, pilih nomor 2 tool data, tekan enter, pilih tool list lalu pilih tool nomor 6, pilih offset lalu tekan autoset (F4) kemudian tekan yes (F0), klik F0 lagi sampai keluar atau sampai menampilkan awal data bank menu.

2.1.4 Mengirimkan Program dari Computer ke Mesin CNC

1. Langkah selanjutnya ialah mengirimkan program NC (Numeric Control) yang sudah dibuat sebelumnya di komputer dikirimkan ke mesin CNC milling.

2. Mengirim program dari software Cimco Edit, klik tools Send File In Current Window untuk mentransfer file program ke mesin CNC milling.

3. Selanjutnya pada mesin CNC milling tekan MEM (Memory) untuk melihat penyimpanan file program yang dikirim agar terlihat di layar.

4. Lalu pada mesin CNC milling bagian display tekan pilihan Program.

5. Dan pada mesin CNC milling tekan Single Blok agar pengoperasian mesin berjalan selangkah demi selangkah.

6. Kemudian langkah selanjutnya ialah menekan tombol Start pada mesin CNC milling, maka tampilan pada mesin akan muncul kode-kode dari program desain gambar yang sudah dibuat tadi.

7. Langkah selanjutnya adalah menekan kembali tombol Start pada mesin CNC milling, dan mesin CNC milling akan bekerja dan beroperasi dengan arah pergerakan pemakanan matanya sesuai dengan kode program yang sudah dikirim ke mesin CNC milling.

8. Ketika sedang dalam proses pemakanan pada mesin CNC milling, maka dapat diatur kecepatan naik turunnya dengan cara memutar Rapid Traverse Override dan dapat diatur juga kecepatan putarannya dengan cara memutar Feedrate Override pada mesin CNC milling.

9. Maka hasilnya akan seperti ini

18 Gambar 3.11 Proses Milling

10. Jika proses pemakanan benda kerja sudah dilakukan sampai selesai, maka langkah selanjutnya ialah benda kerja yang sudah dikerjakan dilepaskan dari ragum mesin CNC milling.

11. Benda kerja kayu sudah selesai dibuat.

3.2 Hasil Benda Kerja

Setelah benda kerja dilepas dari ragum lalu amplas benda kerja agar bagian benda kerja yang masih tajam dapat dibuat menjadi lebih halus dan bersih sehingga aman dari resiko tertusuk dari sisa-sisa hasil milling mesin CNC. Berikut hasil dari benda kerja.

1.

19

BAB IV KESIMPULAN

4.1 Kesimpulan

Berdasarkan praktkum yang telah dilakukan, dapat disimpulkan bahwa:

Mesin CNC sangat berperan penting dalam dunia industri manufaktur yang memproduksi komponen-komponen atau bagian terkecil dari suatu produk yang harus memiliki tingkat keakuratan yang tinggi serta dalam jumlah yang banyak dalam waktu yang tidak terlalu lama. PC dalam mesin CNC sangatlah berperan dominan dalam proses pengerjaan mesin CNC, dikarenakan pada PC ini berperan sebagai sistem eksekusi benda kerja setelah pemprograman dimasukkan kedalam pemprograman mesin CNC. Dalam penggunaannya sendiri kode-kode pemprograman untuk mesin CNC sudah menggunakan standarisasi tertentu sehingga tidak adanya kode tertentu untuk beberapa mesin.

Berdasarkan cara pemakanan pahat, mesin CNC TU dibedakan atas beberapa jenis yaitu diantaranya mesin CNC TU 2A dan mesin CNC TU 3A. Yang membedakannya adalah sumbu yang dimiliki oleh mesin tersebut. Untuk mesin CNC TU 2A memiliki dua sumbu yaitu sumbu X, dengan arah pemakanan adalah vertical dan sumbu Z dengan arah pemakanan Horizontal.

Sedangkan, padamesin CNC TU 3A memiliki 3 sumbu, yaitu sumbu X dengan arah pemakanan kearah kanan atau kiri, sumbu Y dengan arah pemakanan kedalam atau keluar menuju atau menjauhi operator, dan sumbu Z dengan arah pemakanan naik atau turun.

4.2 Saran

Berikut saran yang kami tuliskan agar kedepannya praktikum mesin CNC lebih baik lagi, yaitu diantaranya:

1. Praktek dilakukan oleh instruktur, mahasiswa hanya mendengarkan dan memahami sehingga kurang diresapi karena tidak melakukan praktikum sendiri.

2. Alat yang terbatas.

3. Kurang ada korelasi antara modul dan actual praktikum.

20 DAFTAR PUSTAKA

https://eprints.uny.ac.id/8302/2/bab%201%20-09510131012.pdf https://indotech-group.co.id/mesin-cnc/

https://andryanto86.wordpress.com/artikel/jenis-jenis-mesin-milling/

http://repository.polimdo.ac.id/135/1/Christian%20Lena.pdf

21

22

23

PRAKTIKUM CNC/PNC CNC LATHE

Disusun oleh : Dwi Ayu Khoirotul Ummah

2070013001

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS KRISNA DWIPAYANA

2021

i

ii KATA PENGANTAR

Assalamualaikum Warahmatullah Wabarakatuh

Alhamdulillah, puji syukur saya haturkan kepada Allah yang telah memberi rahmat dan karunianya yang tidak terputus serta memberikan kesehatan kepada saya, sehingga laporan praktikum CNC LATHE dapat terselesaikan dengan baik. Adapun tujuan penyusunan laporan ini adalah untuk memenuhi tugas praktikum CNC/PNC.

Dalam kesempatan ini saya mengucapkan terima kasih kepada semua pihak yang telah membantu memberi dukungan yang sangat berharga pada penyusunan laporan ini. Saya minta maaf jika dalam penulisan laporan ini masih banyak kesalahan baik dalam penulisan kata atau kalimat yang masih rancu dan kurang dimengerti. Semoga laporan ini dapat bermanfaat bagi para pembaca, kritik dan saran yang bersifat membangun sangat saya harapkan agar dalam pembuatan laporan berikutnya bisa lebih baik.

Wassalamualaikum Warahmatullah Wabarakatuh

Jakarta, 22 Januari 2021 Dwi Ayu Khoirotul Ummah

iii DAFTAR ISI

LEMBAR PENILAIAN LAPORAN PRAKTIKUM ... i KATA PENGANTAR ... ii DAFTAR ISI ... iii BAB I ... 1 PENDAHULUAN ... 1 1.1 LATAR BELAKANG... 1 1.2 RUMUSAN MASALAH ... 1 1.3 TUJUAN PRAKTIKUM ... 2 1.4 MANFAAT PRAKTIKUM ... 2 BAB II... 3 DASAR TEORI ... 3 2.1 PENGERTIAN CNC ... 3 2.2 JENIS – JENIS MESIN CNC LATHE ... 6 2.3 SOFTWARE YANG MENJALANKAN CNC LATHE... 10 BAB III ... 13 PEMBAHASAN ... 13 3.1 MEMBUAT BENDA KERJA... 13 3.2 Hasil Benda Kerja ... 18 BAB IV ... 19 KESIMPULAN ... 19 4.1 Kesimpulan ... 19 4.2 Saran ... 19

1

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Kemajuan dalam bidang teknologi yang semakin berkembang merupakan aspek sebuah pengetahuan dan teknologi yang mengharuskan kalangan pendidikan tinggi untuk dapat meningkatkan kemampuan dalam penguasaan teknologi.Terutama pada teknologi tepat guna.

Teknologi tepat guna merupakan teknologi yang tepat sasaran yang dapat dimanfaatkan oleh masyarakat umum. Pengembangan teknologi tepat guna harus lebih ditingkatkan sebagai penunjang pemanfaatan teknologi masyarakat Indonesia.

Pemanfaatan teknologi pada masyarakat berdampak sangat luas. Dan berimbas pula pada industri–industri kecil dan menengah, khususnya yang masih menggunakan peralatan konvensional atau bahkan masih menggunakan peralatan tradisional dan manual. Pemahaman teknologi secara mendasar, rinci dan mendalam dilakukan melalui pelaksanaan program yang kongkrit untuk memproduksi barang dan jasa.

Perkembangan teknologi komputer saat ini telah mengalami kemajuan yang amat pesat.

Dalam hal ini komputer telah diaplikasikan ke dalam alatalat mesin perkakas diantaranya mesin bubut, mesin frais, mesin skrap, mesin bor. Hasil perpaduan teknologi komputer dan teknologi mekanik inilah yang selanjutnya dinamakan CNC (Computer Numerically Controlled). Sistem pengoperasian CNC menggunakan program yang dikontrol langsung oleh komputer. Secara umum konstruksi mesin perkakas CNC dan sistem kerjanya adalah sinkronisasi antara komputer dan mekaniknya. Jika dibandingkan dengan mesin perkakas konvensional yang setaraf dan sejenis, mesin perkakas CNC lebih unggul baik dari segi ketelitian (accurate), ketepatan (precision), fleksibilitas, dan kapasitas produksi. Sehingga di era modern seperti saat ini banyak industri-industri mulai meninggalkan mesin-mesin perkakas konvensional dan beralih menggunakan mesin-mesin perkakas CNC.

1.2 RUMUSAN MASALAH

Diharapkan siswa mampu memahami tentang : 1. Apakah pengertian dari CNC ?

2. Apa saja jenis – jenis mesin CNC lathe ?

3. Apa saja software – software yang digunakan dalam menjalankan CNC lathe ?

2 4. Apa saja langkah – langkah pengerjaan software dan langkah – langkah

pengoperasian CNC lathe dari produk mentah hingga produk jadi ? 1.3 TUJUAN PRAKTIKUM

1. Agar mahasiswa mampu memahami mesin CNC.

2. Agar mahasiswa mampu memahami jenis – jenis mesin CNC lathe.

3. Agar mahasiswa mampu memahami software yang digunakan dalam menjalankan CNC lathe.

4. Agar mahasiswa mampu memahami langkah – langkah pembuatan produk menggunakan software dan CNC lathe.

1.4 MANFAAT PRAKTIKUM

1. Sebagai suatu penerapan teori dan praktek kerja yang diperoleh saat di bangku perkuliahan.

2. Sebagai model belajar aktif tentang cara inovasi teknologi bidang teknik mesin.

3. Sebagai proses pembentukan karakter kerja mahasiswa dalam menghadapi persaingan dunia kerja.

3

BAB II DASAR TEORI

2.1 PENGERTIAN CNC

Istilah CNC adalah singkatan dari “Computer Numerical Control” dalam Bahasa Indonesia komputer kontrol numerik, dan definisi CNC adalah bahwa Mesin ini merupakan mesin yang digunakan dalam proses manufaktur yang biasanya menggunakan kontrol terkomputerisasi dan peralatan mesin. Kelebihan yang paling dominan yaitu kecepatan dalam proses produksi sehingga cocok digunakan untuk produksi masal.

Mesin CNC pertama diciptakan pertama kali pada tahun 1940-an dan 1950-an, dengan memodifikasi mesin perkakas biasa. Pada awalnya mesin ini diperuntukkan untuk membuat benda kerja yang rumit namun karena biaya pembuatan dan volume unit pengendali yang besar hanya sedikit perusahaan yang mau berinvestasi dalam pengembangan teknologi ini. Tahun 1975 adalah tahun dimana mesin kontrol otomatis ini mulai berkembang pesat karena sudah adanya mikroprosessor sehingga volume unit pengendali dapat diperkecil dan disederhanakan.

Saat ini mesin CNC sudah banyak dipergunakan di segala bidang, seperti di bidang pendidikan dan riset, serta tentunya industri-industri berskala nasional/internasional.

2.1.1 6 Bagian Utama Mesin CNC 1. Program

2. Unit kendali atau processor 3. Alat cekam benda kerja

4. Motor listrik servo untuk menggerakan kontrol tools 5. Motor listrik untuk menggerakan/memutar pahat (spindle) 6. Cutting Tools (Pahat)

7. Dudukan dan pemegang tools (Holder) 2.1.2 Prinsip Kerja CNC

Pertama, membuat program CNC sesuai produk yang akan dibuat dengan cara pengetikan langsung pada HMI mesin maupun dibuat pada komputer dengan perangkat lunak pemrograman CNC.

Program CNC tersebut, lebih dikenal sebagai G-Code, seterusnya dikirim dan dieksekusi

4 oleh prosesor pada mesin CNC menghasilkan pengaturan motor servo pada mesin untuk menggerakan perkakas yang bergerak melakukan proses permesinan hingga menghasilkan produk sesuai program.

2.1.3 Alur Proses Pemesinan CNC

Berkembang dari proses pemesinan kontrol numerik (NC) yang menggunakan kartu pita berlubang, pemesinan CNC merupakan proses manufaktur yang menggunakan kontrol terkomputerisasi untuk mengoperasikan dan memanipulasi mesin dan alat pemotong untuk membentuk benda kerja misalnya, logam, plastik, kayu, busa, dll. Meskipun ada begitu banyak jenis dan proses dalam pemesinan CNC, prinsip-prinsip dasar dari proses tersebut sebagian besar tetap sama. Proses pemesinan CNC dasar mencakup tahapan berikut:

1. Mendesain model CAD

2. Mengkonversi file CAD ke program CNC 3. Mempersiapkan mesin

4. Menjalankan operasi pemesinan di mesin 2.1.4 Cara Pengoperasian

Pengoperasian Mesin CNC

Umumnya cara mengoperasikanya yaitu dengan memasukkan perintah numeric melalui tombol-tombol yang ada pada panel instrument di tiap-tiap mesin. Ada 2 sistem koordinat pada proses pembuatan program di mesin cnc yaitu sistem koordinat absolute dan sistem koordinat incremental.

2.1.5 Jenis-Jenis Mesin CNC

Pada dasarnya mesin produksi yang telah menggunakan kontrol CNC sudah banyak dipergunakan dalam industri manufaktur, namun kita akan membahas secara garis besar mengenai proses pemrograman Bubut CNC dan mesin Milling CNC atau frais.

5 2.1.6 Mesin Bubut CNC

Sistem Koordinat x,y,z pada mesin Bubut CNC

Bubut CNC ( Lathe CNC) yaitu suatu proses bubut dengan menggunakan mesin bubut CNC dilakukan dengan menggunakan kode-kode standar. Kode yang digunakan untuk mengoperasikan mesin bubt CNC yaitu kode G dan kode M. Mesin bubut CNC memiliki sumbu yang sama dengan mesin bubut konvensional yaitu sumbu X dan sumbu Z.

Beberapa kelebihan dari penggunaan mesin bubut CNC adalah sebagai berikut:

1. Hasil produksi akan seragam baik dalam bentuk dan ukuran.

2. Toleransi dapat disesuaikan dengan harapan operator.

3. Proses kerja yang cepat sehingga dapat menghemat waktu kerja.

4. Biaya proses dakan semakin murah.

5. Pahat bubut CNC menggunakan Insert, jauh lebih hemat daripada pahat bubut konvensional.

2.1.7 Mesin Milling/Frais CNC

Sumbu x,y,z pada Mesin Milling CNC

Sama seperti proses bubut kode-kode yang digunakan untuk mengoperasikan mesin

6 milling/frais CNC ini yaitu kode G dan kode M. Pada mesin milling ada 3 buah sumbu yang dapat bergerak secara bersamaan yaituu sumbu X, Y dan Z. Pergerakan mesin ini dirancang terkoordinasi untuk mendapatkan lintasan tertentu, sehingga dapat dinamakan sumbu yang berkesinambungan atau sumbu kontur (contouring axis).Sumbu Z orientasinya bersamaaan dengan gerak putar spindle, sumbu X dengan arah gerak horizontal dan sumbu Y yang mengikuti kaidah tangan kanan sehingga membentuk sistem sumbu XYZ untuk menyatakan gerakan translasi pahat.

Kelebihan yang ditawarkan oleh mesin CNC yaitu:

1. Ketelitian yang tinggi

2. Ketepatan yang tinggi

3. Produktifitas yang tinggi

4. Dapat mengerjakan bentuk yang kompleks 2.2 JENIS – JENIS MESIN CNC LATHE

2.2.1 Jenis-Jenis Mesin Bubut Berdasarkan Dimensinya 1. Mesin Bubut Ringan

Ukuran mesin ini relatif kecil dan sederhana dengan panjang mesin umumnya tidak lebih dari 1200 mm diperuntukkan untuk pekerjaan membubut objek yang berukuran kecil dan ringan. Mesin bubut ringan ini bisa diletakkan di ruangan yang tidak terlalu besar dan cukup mudah dijangkau dengan tidak melupakan keamanannya karena ukurannya yang lebih kecil dari ukuran mesin bubut lainnya, sehingga sangat cocok untuk latihan dan industri rumah tangga.

2. Mesin Bubut Sedang

Mesin bubut sedang digunakan untuk pekerjaan yang memiliki banyak variasi dan membutuhkan ketelitian Mesin bubut jenis ini dapat membubut material dengan diameter sampai dengan 200 mm dan panjang 100 mm Mesin bubut sedang memiliki

7 konstruksi yang lebih detail dan dilengkapi dengan peralatan khusus. Tidak hanya untuk menghasilkan perkakas, mesin bubut sedang juga dapat digunakan untuk memperbaiki perkakas dan cocok digunakan sebagai peralatan pelatihan di sekolah.

3. Mesin Bubut Standar

Jenis mesin bubut ini merupakan standar dalam pembuatan mesin bubut pada umumnya memiliki komponen yang sama seperti pada mesin bubut ringan dan sedang namun dilengkapi dengan keran pendingin, lampu kerja, bak penampung beram, dan rem, namun mesin bubut standar memiliki ukuran yang besar dan lebih berat. Mesin bubut standar ini paling banyak digunakan di home industry.

4. Mesin Bubut Meja Panjang

Mesin ini yang digunakan untuk mengerjakan pekerjaan-pekerjaan panjang dan besar, bahan roda gigi dan lainnya. Mesin bubut ini biasa digunakan oleh industri.

8 2.2.2 Jenis-Jenis Mesin Bubut Berdasarkan Prinsip Kerjanya

1. Mesin Bubut Centre Lathe

Mesin bubut ini menggunakan poros spindle yang memiliki chuck berahang pada satu sisinya sebagai alat cengkram material. Mesin bubut centre lathe paling banyak digunakan pada industri karena dirancang untuk berbagai macam bentuk.

2. Mesin Bubut Sabuk

Melalui roda gigi penghubung, putaran akan disampaikan ke roda gigi poros ulir. Oleh klem berulir, putaran poros ulir tersebut diubah menjadi gerak translasi pada eretan yang membawa pahat. Poros spindel akan memutar benda kerja melalui piringan pembawa sehingga memutar roda gigi yang digerakkan sabuk atau puli pada poros spindel. Akibatnya pada benda kerja akan terjadi sayatan yang berbentuk ulir.

3. Mesin Bubut Vertical Turning and Boring Milling

Mesin bubut vertikal ini sama seperti prinsip kerja mesin bubut pada umumnya namun perbedaannya posisi pahatnya berada pada posisi vertikal. Mesin biasanya bekerja otomatis, yang tidak dilakukan secara otomatis hanyalah pemasangan proses

9 pemasangan benda kerja, setting benda kerja dan proses menyalurkan produk-produk yang telah dikerjakan. Maka dari itu satu pekerja dapat mengawasi beberapa buah mesin.

4. Mesin Bubut Facing Lathe

Mesin bubut ini digunakan untuk membubut benda kerja memiliki piringan yang besar.

Benda-benda kerjanya dikencangkan dengan cakar-cakar yang dapat disetting pada sebuah pelat penyeting yang besar, tidak terdapat kepala lepas.

5. Mesin Bubut Turret

Mesin bubut turret adalah mesin bubut yang memiliki kemampuan untuk mengerjakan material secara identik sama. Maksud identik disini adalah mesin bekerja sesuai dengan urutan kerja yang telah diatur oleh operator mesin sehingga sangat cocok untuk produksi material secara masal di industri kecil maupun besar.

10 6. Mesin Bubut Turret Jenis Sadel

Mempunyai turret yang dipasangkan langsung pada sadel yang bergerak maju mundur dengan turret.

7. Mesin Bubut Vertikal

Sebuah mesin yang mirip Frais pengebor vertikal, tetapi memiliki karakteristik pengaturan turret untuk memegang pahat Terdiri atas pencekam atau meja putar dalam kedudukan horizontal, dengan turret yang dipasangkan di atas rel penyilang sebagai tambahan, terdapat paling tidak satu kepala samping yang dilengkapi dengan turret bujur sangkar untuk memegang pahat.

2.3 SOFTWARE YANG MENJALANKAN CNC MILLING 2.3.1 MASTERCAM X5

Mastercam merupakan sebuah software CAD/CAM untuk aplikasi proses gambar, milling dan turning. Dalam pemakaiannya, ketiga proses tersebut tampil terpisah pada masing- masing layar dengan bentuk/fungsi main menu yang khas. Secara umum bentuk perintah yang dapat digunakan pada setiap melakukan 4 proses design, manufaktur hingga perolehan NC terdiri icon toolbar dan main menu. Mendesain sebuah Gambar dapat dilakukan dengan 2D dan 3D yang datanya berbentuk tipe file MCX.

11 Mastercam dapat juga membaca data design dari softwarelain seperti: AutoCAD (*.dxf), Solid Works, ACIS Solid, Parasolid, dan Solid Edge. Kemudahan melakukan perancangan proses manufaktur hingga memperoleh kode-G terhadap suatu design adalah tanpa keharusan untuk pindah dari layar 3D. Pengaturan toolpath yang efisien karena penyimpangan, memodifikasi parameter permesinan dan Verify (simulasi) berada pada satu tempat sehingga dengan cepat dapat mengeditnya.Kemampuanparameter toolpath untuk surface finish pararel ,surface finish countur , dengan pengerjaan permesinan 2D dan 3D adalah mulai dari bentuk sederhana sampai yang kompleks (www.mastercam.com). Adapun keistimewaan dari parameter-parameter tersebut seperti penjelasan berikut:

1. Metode pemotongan menggunakan toolpaths Surface finish parallel dengan kecepatan tinggi meliputi zig-zag, one way, diakhiri finishing.

2. Finishing dengan menggunakan Surface finish Contour dan memilih tool yang kecil untuk membersihkan material dari pemotongan sebelumnya. Mastercam dapat diatur pemotongan awal pada berbagai permukaan berbentuk solid secara roughing (kasar) dan diakhiri dengan finishing(penghalusan). Untuk mempermudahkan dalam penilaian kebenaran gerak simulasi pemotongan dapat dilakukan verify sedangkan untuk memperoleh NC-generating dapat dipilih bentuk format keluarannya melalui option :Operation manager post (post prosessor) sesuai mesin yang dipergunakan.

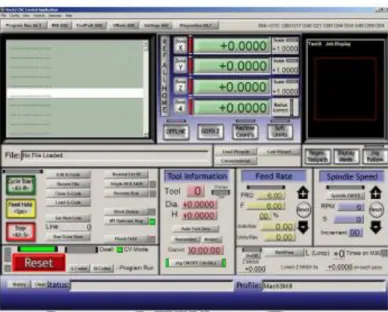

Gambar 2.1 tampilan software Mastercam X5 2.3.2 MACH3

Mach3 adalah software yang bisa mengubah komputer desktop menjadi sebuah piranti kontroller mesin CNC. Mach3 sangat kaya fitur dan memberikan nilai yang besar untuk mereka yang membutuhkan paket kontrol CNC. Mach3 bekerja pada PC Windows untuk

12 mengendalikan gerakan motor (stepper & servo) dengan mengolah G-Code. Mach3 dapat mentransformasikan gambar-gambar menjadi G-Code yang kemudian digunakan sebagai pengendali mesin. Bukan hanya milling dan bubut, Mach3 juga bisa dikembangkan untuk beberapa mesin CNC yang lainnya, seperti: Plasma cutting, CNC, EDM Wire CUT, Water Jet, dan Laser. Mach3 memiliki fitur penambah program (VBscribt) yang memungkinkan untuk menambahkan kefungsian khusus seperti : ATC (Automatic Tool Changer).

Gambar 2.2 Tampilan Software Mach3

12

BAB III PEMBAHASAN

3.1 MEMBUAT BENDA KERJA

3.1.1 Membuat Desain dengan Software MASTERCAM X5

Pada kesempatan kali ini kita akan membentuk benda kerja yang bermaterialkan kayu dan berbentuk silinder dengan design bertingkat. Dalam proses pembubutan kali ini dibutuhkan beberapa peralatan utama diantaranya adalah:

1. Laptop yang sudah terinstall software MasterCam 5 untuk menggambar benda kerja.

2. Laptop yang sudah terinstall software Mach3 untuk mengendalikan tool/pahat agar benda yang sudah digambar pada software MasterCam 5 dapat dibentuk pada mesin bubut.

3. Mesin bubut berskala kecil.

4. Sumber listrik.

Selain peralatan utama praktikum ini juga membutuhkan perlatan-peralatan bantu, diantaranya adalah:

1. Kunci shock 2. Vernier Calliper (jangka sorong).

Setelah semua peralatan siap digunakan proses selanjutnya adalah memulai proses praktikum, berikut langkah-langkahnya:

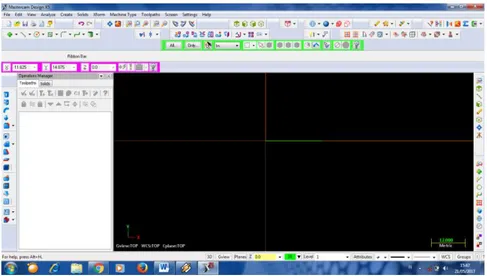

1. Buka aplikasi Mastercam X5 dan tunggu hingga software siap untuk dijalankan.

2. Setelah Mastercam X5 terbuka, maka akan muncul tampilan sebagai berikut:

13 Gambar 3.1 tampilan awal mastercam X5

5. Ukur dimensi benda yang akan dikerjakan dengan menggunakan vernier caliper, setelah diukur didapat data yaitu untuk nilai d = 27 mm dan nilai panjang (l) = 110 mm.

6. Tentukan titik koordinat, tentukan kuadran mana yang akan kita pakai.

7. Pilih line, lalu buat desain benda kerja serta ukuran yang akan di bubut

8. Buat garis yang segaris dengan garis sumbu dengan Z=110,lalu buat X=15 dan Z=30

9. Dari titik Z=30, buat garis ke arah -X dengan ukuran -X=10 10. Setelah itu, tarik garis Z=80

11. Lalu sambungkan garis Z yang diatas kebawah

Titik koordinat

14 12. Setelah itu pilih menu machine type

13. Pilih tool setting 14. Pilih material list

15. Ubah source nya ke lathe library

16. Kemudian material nya pilih yang wood mm

17. Kemudian klik centang hijau 18. Lalu pilih stock setup

15 19. Pilih properties di stock

20. Lalu atur length nya menjadi 80 dan diameter nya 27 z=80

21. Kemudian klik centang hijau

22. Dan pada display options nya centang bagian left stock dan right stock nya

23. Lalu cklik centang hijau.

24. Kemudian pilih menu toolpath, pilih rough, kasi nama sesuai kelompok 25. Pilih chance

16 26. Pilih tool yang sesuai

27. Lalu pada menu toolpath parameter atur feed rate menjadi 150 dan depth of cut nya 0.1

28. Pilih file, lalu save as

29. Kemudian save file nya ke flash disk, beri nama sesuai kelompok, lalu klik centang hijau.

17 3.1.2 Langkah-langkah pada Proses Pembubutan

1. Pasang benda kerja ke mesin bubut

2. Posisikan benda kerja center pada cekam menggunakan kunci inggris sehingga benda kerja menjadi seporos dengan cekam. Hal ini dimaksudkan agar hasil dari penampang benda kerja benar-benar bulat tidak oval.

3. Buka aplikasi mach 3 pada toolbar Toolpaths klik tools Post Selected Operations

4. Lalu pilih file, pilih open 5. Load file yang sudah di design

6. Masukan kabel USB dari PLC mesin bubut sebagai komunikasi mesin bubut dengan laptop yang sudah terinstall software mach3.

7. Start motor stepper untuk menggerakkan tool/pahat.

8. Lalu titik 0 kan tool dengan secara manual mendekatkan tool ke benda kerja menggunakan tombol panah pada keyboard laptop sambal memutar benda kerja.

Posisikan tool/pahat pada ujung benda kerja.

9. Lalu pilih zero di X dan Z dengan cara merubah nilai X dan Z pada software mach3 dengan nilai 0.

18 10. Lalu load gcode nya

11. Kemudian atur axis position nya pada X=30

12. Periksa kembali program G-Code pada software Mach3 yang sudah tampil untuk memastikan tidak terjadi kesalahan saat proses pembubutan.

13. Start motor spindle, kemudian klik START pada software mach3 untuk memulai proses pembubutan. Amati proses pembubutan, apabila terjadi kesalahan proses maka klik STOP pada software agar motor spindle berhenti. Rubahlah pada program G-Code kemudian klik START kembali.

3.2 Hasil Benda Kerja

Setelah proses pembubutan selesai stop motor spindle dengan menenkan tombol stop, kemudian buka cekam pada mesin bubut dengan kunci inggris untuk mengambil benda kerja hasil proses pembubutan. Berikut hasil benda kerja setelah proses pembubutan:

19

19

BAB IV KESIMPULAN

4.1 Kesimpulan

Setelah melakukan praktikum proses pembubutan pada mesin CNC Lathe, maka diperoleh kesimpulan sebagai berikut:

1. Mesin bubut CNC (Lathe CNC) yaitu suatu proses bubut dengan menggunakan mesin bubut CNC dilakukan dengan menggunakan kode-kode standar. Kode yang digunakan untuk mengoperasikan mesin bubut CNC yaitu kode G dan kode M. Mesin bubut CNC memiliki sumbu yang sama dengan mesin bubut konvensional yaitu sumbu X dan sumbu Z.

2. Jenis-jenis mesin CNC Lathe:

Mesin bubut centre lathe

Mesin bubut sebuk

Mesin bubut vertical turning and boring milling

Mesin bubut facing lathe

Mesin bubut turret

Mesin bubut turret sadel

Mesin bubut vertical

3. Software-software yang digunakan dalam proses pembubutan :

MasterCam X5

Mach 3

4.2 Saran

Saran pada praktikum CNC Lathe adalah sebagai berikut:

1. Praktikum menggunakan mesin bubut yang asli 2. Sarana praktikum yang terbatas

3. Kurang ada korelasi antara modul dan actual praktikum.

20 DAFTAR PUSTAKA

https://eprints.uny.ac.id/8302/2/bab%201%20-09510131012.pdf https://indotech-group.co.id/mesin-cnc/

http://repository.polimdo.ac.id/135/1/Christian%20Lena.pdf

https://digilib.uns.ac.id/dokumen/download/47390/MTgwNjcz/Rancang-Bangun-Mesin- PC-Based-CNC-Milling-Tiga-Sumbu-Sistem-Kontroler-dan-Analisa-Torsi-Motor-Stepper- 11BAB-II.pdf

http://digilib.polban.ac.id/download.php?id=18849

21

22

23