Informasi Dokumen

- Penulis:

- Rendy Agastianto Husodo

- Pengajar:

- Asisten Workshop Niki Indo Makmur

- Ka.Workshop (...)

- Sekolah: Universitas Krisnadwipayana

- Mata Pelajaran: Teknik Mesin

- Topik: MODUL CNC MILLING

- Tipe: Laporan Praktikum

- Tahun: 2021

- Kota: Jakarta

Ringkasan Dokumen

I. Pendahuluan

Bab ini memberikan latar belakang umum tentang pentingnya teknologi CNC dalam konteks pendidikan tinggi dan industri, khususnya di Indonesia. Ditekankan peran CNC sebagai teknologi tepat guna yang dapat meningkatkan produktivitas industri kecil dan menengah. Bab ini juga menjelaskan secara singkat tentang prinsip kerja mesin CNC dan keunggulannya dibandingkan mesin konvensional. Secara spesifik, laporan ini memfokuskan pada praktikum CNC Milling, meliputi desain produk, langkah-langkah pengoperasian mesin, dan analisis hasil.

1.1 Latar Belakang

Bagian ini membahas perkembangan pesat teknologi komputer dan aplikasinya dalam mesin perkakas, termasuk mesin CNC Milling. Disebutkan pentingnya penguasaan teknologi CNC bagi mahasiswa teknik mesin untuk menghadapi tantangan industri modern. Penulis menekankan kontribusi teknologi CNC dalam peningkatan efisiensi dan kualitas produksi, terutama bagi industri kecil dan menengah yang masih menggunakan peralatan konvensional atau tradisional. Pentingnya pemahaman mendalam tentang teknologi CNC melalui praktik langsung juga dibahas.

1.2 Rumusan Masalah

Bagian ini merumuskan masalah yang akan dibahas dalam laporan, meliputi identifikasi mesin CNC TU-3A yang digunakan, pembuatan kode program, fungsi kode program, dan proses pembuatan benda kerja menggunakan mesin CNC TU-3A. Rumusan masalah ini secara sistematis membimbing pembaca untuk memahami fokus penelitian yang dilakukan dan menjadi dasar analisis yang akan dibahas selanjutnya dalam laporan praktikum. Dengan demikian, bagian ini memastikan agar pembaca dapat mengikuti alur diskusi laporan secara terstruktur dan komprehensif.

1.3 Tujuan Penulisan

Bagian ini menjabarkan tujuan dari penulisan laporan praktikum. Tujuannya antara lain adalah untuk meningkatkan pemahaman mahasiswa tentang mesin frais CNC TU-3A, pemrograman dan pengoperasiannya, serta proses pembuatan benda kerja. Tujuan ini dijabarkan secara rinci, mencakup kemampuan mengenali spesifikasi mesin, memahami fungsi perintah program, membuat benda kerja sesuai gambar, dan meningkatkan kreativitas dalam menyelesaikan proses produksi. Tujuan-tujuan ini terukur dan terarah, menunjukan fokus utama penulisan laporan.

1.4 Manfaat Penulisan

Bagian ini menjelaskan manfaat dari laporan praktikum. Manfaatnya mencakup peningkatan keterampilan dalam mengoperasikan simulator CNC, pemahaman kode program CNC simulator, dan kemampuan untuk membuat berbagai macam produk dengan tingkat kesulitan yang berbeda. Dengan demikian, penulis menekankan aspek praktis dan aplikatif dari laporan praktikum, yang akan meningkatkan kemampuan mahasiswa dalam bidang pemesinan CNC dan memberikan nilai tambah bagi perkembangan karirnya di masa depan.

II. Pembahasan

Bab ini menjelaskan secara detail tentang jenis-jenis mesin CNC Milling, software yang digunakan (MasterCAM dan CIMCO Edit), dan elemen-elemen penting dalam masing-masing software tersebut. Pembahasan mencakup penjelasan komprehensif tentang fungsi dan cara penggunaan masing-masing elemen software, yang penting untuk dipahami sebelum melakukan praktikum.

2.1 Jenis-Jenis Mesin CNC Milling

Bagian ini mengklasifikasikan mesin CNC Milling berdasarkan posisi spindle utama (vertikal, horizontal, universal) dan fungsi penggunaannya (copy milling, hobbing, gravier, planer, CNC milling). Penjelasan setiap jenis mesin dilengkapi dengan gambar ilustrasi yang mempermudah pemahaman. Bagian ini memberikan landasan pengetahuan yang diperlukan untuk memahami beragam jenis mesin CNC Milling dan aplikasi masing-masing jenis dalam berbagai proses produksi. Penjelasan yang diberikan bertujuan agar pembaca dapat membedakan spesifikasi dan kegunaan setiap jenis mesin.

2.2 Penjelasan Software

Bagian ini menjelaskan prinsip kerja CNC (Computer Numerical Control) dan software CAM (Computer Aided Manufacturing). Penjelasan mencakup kode NC (G-code), postprocessor, keterbatasan mesin CNC, serta bagaimana software CAM menerjemahkan data 3D dan spline menjadi kode NC yang dapat dipahami oleh mesin. Bagian ini juga membahas konvensi umum dalam menjelaskan prosedur CNC (2 axis, 2.5 axis, 3 axis, 4 axis, dan 5 axis) dan perbedaannya. Penjelasan ini diberikan dengan detail agar pembaca dapat memahami alur kerja pemrograman CNC.

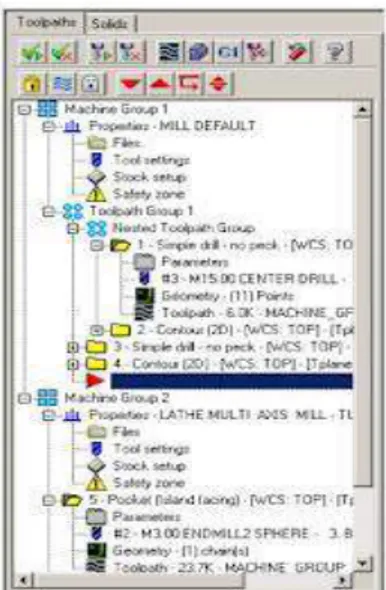

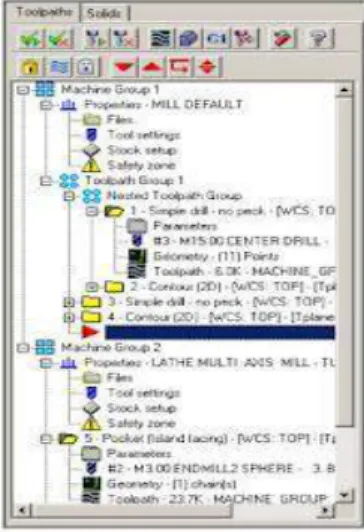

2.3 Elemen Pada MasterCAM 5

Sub-bab ini menjelaskan elemen-elemen penting dalam software MasterCAM 5, termasuk Graphic Windows, Toolbar, Ribbonbar, Status Bar, berbagai tools untuk membuat objek 2D/3D (line, circle, UCS, toolpaths, solid manager, dll.), dan fungsi-fungsi lainnya. Penjelasan rinci mengenai fungsi dan penggunaan setiap elemen dalam software MasterCAM 5 diberikan untuk mempersiapkan pembaca memahami proses pembuatan desain dan program CNC. Dengan memahami fungsi setiap elemen, pembaca akan dapat dengan mudah mengikuti langkah-langkah praktikum yang dijelaskan selanjutnya.

2.4 Elemen-Elemen CIMCO Edit V5

Bagian ini menjelaskan elemen-elemen penting dalam software CIMCO Edit V5, termasuk menu File, Edit, NC Function, Transmission, File Compare, dan Backplot. Penjelasan mencakup fungsi setiap menu dan sub-menu, yang penting untuk memahami proses pengolahan dan pengiriman program CNC ke mesin. Penjelasan rinci mengenai fungsi setiap elemen dalam software CIMCO Edit V5 diberikan untuk mempersiapkan pembaca memahami proses pemrosesan kode CNC. Dengan memahami fungsi setiap menu, pembaca akan dapat dengan mudah mengikuti langkah-langkah praktikum yang dijelaskan selanjutnya.

III. Hasil Praktikum

Bab ini menyajikan hasil praktikum CNC Milling, meliputi desain produk, produk yang dihasilkan, langkah-langkah pembuatan desain produk, pemindahan program dari MasterCAM ke CIMCO Edit, kalibrasi mesin, dan program NC yang dibuat. Bab ini disajikan secara rinci dan sistematis, dengan gambar-gambar pendukung untuk memperjelas setiap langkah.

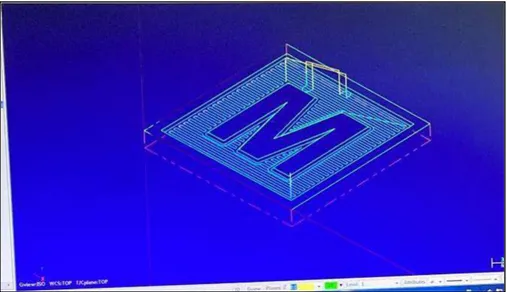

3.1 Desain Produk

Bagian ini menampilkan gambar desain produk yang dibuat sebelum proses pemesinan. Gambar tersebut berfungsi sebagai acuan dalam proses pembuatan program CNC dan sebagai perbandingan dengan hasil akhir pemesinan. Penjelasan singkat tentang desain produk diberikan untuk memberi gambaran awal kepada pembaca tentang objek yang akan diproses dalam praktikum. Gambar yang jelas dan detail sangat penting untuk membantu pembaca memahami alur proses selanjutnya.

3.2 Produk Yang Dihasilkan Pada Mesin CNC Milling

Bagian ini menampilkan gambar produk yang dihasilkan setelah proses pemesinan selesai. Gambar tersebut berfungsi sebagai bukti nyata hasil praktikum dan sebagai pembanding dengan desain awal. Perbandingan antara desain dan produk jadi akan menunjukkan tingkat keberhasilan proses pemesinan. Gambar yang jelas dan detail penting agar pembaca dapat menilai hasil praktikum yang telah dilakukan.

3.3 Langkah-Langkah Membuat Desain Produk

Bagian ini menjelaskan langkah-langkah detail pembuatan desain produk menggunakan software MasterCAM X5, meliputi pembuatan garis center, pembuatan persegi, offset contour, fillet, pembuatan tulisan, pemilihan tipe mesin, pembuatan toolpaths (pocket), pembuatan tools, pengaturan parameter pemesinan (feed rate, spindle speed, plunge rate, retract rate, depth cuts, linking parameter), simulasi penyayatan, dan pembuatan program NC. Langkah-langkah dijelaskan secara rinci dan sistematis, dilengkapi dengan gambar-gambar pendukung.

3.4 Pemindahan Program dari MASTERCAM ke CIMCO EDIT

Bagian ini menjelaskan proses pemindahan program CNC dari MasterCAM ke CIMCO Edit. Langkah-langkahnya meliputi membuka aplikasi CIMCO Edit, membuka file yang sudah di-save dari MasterCAM, dan melihat tampilan hasil program dalam bentuk kode numerik. Penjelasan ini penting untuk memahami alur kerja dan memastikan bahwa program yang dibuat di MasterCAM dapat dijalankan di mesin CNC melalui CIMCO Edit. Detail langkah-langkah akan membantu pembaca memahami proses transfer data dan persiapan sebelum menjalankan program pada mesin CNC.

3.5 Kalibrasi Pada Mesin CNC Milling

Bagian ini menjelaskan prosedur kalibrasi mesin CNC Milling sebelum proses pemesinan dimulai. Prosedur ini meliputi pengaturan posisi tool, pengaturan kecepatan spindle, dan penetapan titik nol (0,0). Penjelasan rinci tentang setiap langkah kalibrasi diberikan untuk memastikan bahwa mesin siap beroperasi dengan benar dan hasil pemesinan sesuai dengan yang diharapkan. Kalibrasi yang tepat sangat penting untuk mendapatkan hasil pemesinan yang akurat dan presisi.

3.6 Program NC Yang Dibuat

Bagian ini menampilkan program NC yang dihasilkan setelah proses desain dan pengaturan parameter pemesinan selesai. Program NC ini merupakan kode-kode yang akan dijalankan oleh mesin CNC untuk melakukan proses pemesinan. Menampilkan program NC ini memberikan gambaran detail mengenai perintah-perintah yang diberikan kepada mesin. Dengan melihat kode program, pembaca akan memahami detail instruksi yang dijalankan oleh mesin dalam proses pemesinan.

IV. Penutup

Bab ini berisi kesimpulan dan saran dari praktikum CNC Milling yang telah dilakukan.

4.1 Kesimpulan

Kesimpulan merangkum hasil praktikum, meliputi pemahaman tentang berbagai jenis mesin CNC, software yang digunakan, dan proses pembuatan produk. Kesimpulan ini juga menekankan manfaat dan pentingnya praktikum CNC Milling dalam meningkatkan keterampilan dan pengetahuan mahasiswa dalam bidang pemesinan CNC. Kesimpulan harus memberikan poin-poin penting dari seluruh laporan, sekaligus memberikan gambaran umum mengenai keberhasilan praktikum dan pencapaian tujuan.

4.2 Saran

Bagian ini memberikan saran untuk meningkatkan pelaksanaan praktikum CNC Milling di masa mendatang. Saran dapat meliputi saran untuk perbaikan fasilitas praktikum, peningkatan metode pengajaran, dan pengembangan materi praktikum. Saran yang diberikan bertujuan untuk meningkatkan kualitas praktikum dan memberikan pengalaman belajar yang lebih baik bagi mahasiswa di masa mendatang. Saran ini harus konstruktif dan berfokus pada perbaikan dan pengembangan proses praktikum.

Referensi Dokumen

- Jenis-Jenis Mesin Bubut ( Sindunesia )

- Mesin CNC ( Indotech Group )

- Menu Pada Master Cam X5 ( Galih Wicaksono, Ryan )