BAB I

PENDAHULUAN

I.1. Sejarah Singkat Berdirinya Perusahaan PT. Petrokimia Gresik.

PT. Petrokimia Gresik adalah suatu Badan Usaha Milik Negara dibawah koordinasi Menteri Pendayagunaan BUMN yang berdiri padda tahun 1960 berdasarkan Tap MPRS No. II/1960 dan KEPRES No. 260/1960 dan merupakan proyek prioritas dengan nama PROJEK SOERABAJA. PT. Petrokimia Gresik bergerak dibidang produksi pupuk, bahan – bahan kimia dan jasa lainnya seperti jasa konstruksi dan enginering.

PT. Petrokimia Gresik merupakan pabrik pupuk kedua di Indonesia setelah PT. Pupuk Sriwijaya di Palembang dan juga merupakan pabrik pupuk terlengkap. Pada tahun 1964 berdaarkan inpres RI No. I/Instr/1963 PT. Petrokimia Gresik dikerjakan oleh kontraktor Cosindit Sp.A dari Italia, namun pada tahun 1968 proyek sempat terhenti karena terjadi pergolakan politik dan keadaan ekonomi memburuk.

Pada tanggal 10 Juli 1972 proyek Petrokimia Soerabaja diresmikan oleh Presiden Soeharto sebagai usaha berbentuk perusahaan umum dengan nama

PERUM PETROKIMIA GRESIK. Pada tanggal 10 Juli 1975 berubah menjadi perseroan dengan nama PT. PETROKIMIA GRESIK (PERSERO). Pada tahun 1997 berdasarkan PP No. 28/1997 PT. Petrokimia Gresik telah berubah status menjadi Holding Company bersama PT Pupuk Sriwijaya Palembang. Pada awalnya perusahaan ini berada dibawah Derektorat Industri Kimia Dasar, tetapi sejak tahun 1992 berada dibawah departemen perindustrian dan pada tahun 1998 PT. Petrokimia Gresik dibawah naungan Departemen Pendayagunaan BUMN.

Pada masa perkembangan PT. Petrokimia Gresik telah mengalami beberapa kali perluasan yang telah dilakukan sebagai berikut:

1. Perluasan Pertama (29 Agustus 1979)

Pabrik pupuk TSP I yang dikerjakan oleh Spie Batignoless dari Perancis dilengkapi dengan sarana pelabuhan, unit penjernihan air di Gunung Sari dan Booster Pump di kandangan untuk meningkatkan kapasitasnya menjadi 760 m3/jam.

2. Perluasan Kedua (30 juli 1983)

Pabrik TPS II oleh spie Batignoless yang disertai perluasan pelabuhan dan unit penjernihan air babat dengan kapasitas 1500 m3/jam. 3. Perluasan Ketiga (10 Oktober 1984)

Pembangunan Pabrik Asam Phospat dan produk samping yang meliputi Pabrik Asam Sulfat, Pabrik Asam Phospat (ZA II), Pabrik Cement Reterder, Pabrik Aluminium Florida, Pabrik Aluminium Sulfat dan Unit Utilitas yang dikerjakan oleh Hitachi Zosen.

4. Perluasan Keempat (2 Mei 1986)

Pabrik Pupuk ZA III yang ditangani oleh tenaga-tenaga PT. Petrokimia Gresik mulai dari studi kelayakan sampai pengoperasian.

5. Perluasan Kelima (29 April 1994)

Pembangunan Pabrik Amoniak dengan teknologi Proses Kellog Amerika dan Pabrik Urea baru dengan teknologi ASEC-TEC Jepang. Konstruksinya ditangani oleh PT. Inti Karya Persada Teknik (IKPT) Indonesia. Pembangunan dimulai awal tahun 1991 dan ditargetkan beroperasi pada bulan Agustus tahun 1993, namun mengalami keterlambatan sehingga baru beroperasi mulai tanggal 29 April 1994.

6. Perluasan Keenam (25 Agustus 2000)

Pembangunan Pabrik Pupuk Phonska dengan menggunakan teknologi Proses oleh INCRO Spanyol. Konstruksinya ditangani oleh PT. Rekayasa Industri mulai awal tahun 1999 dengan kapasitas produksi 300.000 ton/tahun dan ditargetkan pada bulan Agustus 2000.

I.2. Lokasi Industri PT. Petrokimia Gresik

Kawasan industri PT. Petrokimia terletak diareal selua 450 Ha, sementara luas areal tanah yang telah ditangani adalah 300 Ha. Areal tanah yang ditempati berada di tiga Kecamatan yang meliputi 10 desa yaitu :

1. Kecamatan Gresik, meliputi :

Desa Ngipik, dea Karangturi, desa Sukorame, desa Tlogo Pojok. 2. Kecamatan Kebomas, meliputi :

Desa Kebomas, dea Tlogo Patut, desa Randu Agung.

3. Kecamatan Manyar, meliputi Desa Roomo Meduran, desa Pojok Pesisir, desa Tepen.

Dipilihnya Gresik sebagai lokasi pendirian Pabrik Pupuk merupakan hail study kelayakan pada tahun 1962 oleh Badan Persiapan Proyek – proyek Industri (BP3I) dibawah Departemen Perindustrian Dasar dan Pertambangan dengan atas dasar pertimbangan keuntungan teknis dan ekonomis yang optimal antara lain :

1. Tersedianya lahan yang kurang produktif.

2. Tersedianya sumber air dari sungai Brantas dan sungai Bengawan Solo.

3. Dekat dengan daerah konsumen pupuk terbesar yaitu perkebunan dan petani tebu.

4. Dekat dengan pelabuhan sehingga memudahkan untuk mengangkat peralatan pabrik selama masa konstruksi, pengadaan bahan baku dan pendistribusian hasil produksi melalui angkatan laut.

5. Dekat dengan Surabaya yang melangkapi kelengkapan yang memadai antara lain tersedianya tenaga terlatih.

I.3. Logo Perusahaan dan Arti

I.3.1. Dasar Pemilihan Logo

Binatang kerbau dipilih sebagai logo karena : 1. Untuk menghormati daerah Kebomas

2. Mempunyai sikap bekerja keras, loyalitas dan jujur. 3. Dikenal masyarakat luas Indonesia dan sahabat petani.

I.3.2. Arti Logo

Logo PT. Petrokimia Gresik mempunyai tiga unsur utama yaitu : 1. Kerbau dengan warna kuning emas yang mempunyai arti :

Penghomatan terhadap daerah tempat perusahaan berada yaitu Kecamatan Kebomas.

Sifat positif kerbau yaitu dikenal suka bekerja, ulet dan loyal. Warna kuning emas melambangkan keagungan.

2. Daun Hijau berujung lima yang mempunyai arti :

Daun hijau melamabangkan kesuburan dan kesejahteraan. Lima melambangkan kelima sila pancasila.

3. Tulisan PG berwarna putih yang mempunyai arti : PG kepanjangan dari Petrokimia Gresik. Warna putih melambangkan kesucian. Arti keseluruhan dari Logo Perusahaan adalah :

“ Dengan hati yang bersi dan suc berdasarkan sila kelima Pancasila, Petrokimia Gresik berusaha mencapai masyarakat yang adil dan makmur menuju keagungan bangsa”.

I.4. Visi dan Misi PT. Petrokimia Gresik. I.4.1. Visi

PT. Petrokimia Gresik bertekad untuk menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen.

I.4.2. Misi

1. Mendukung penyedian pupuk nasional untuk tercapainya program swasembada.

2. Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha.

3. Mengembangkan potensi usaha untuk pemenuhan industri kimia nasional dan berperan aktif dalam community development.

I.5. Nilai – nilai Dasar PT. Petrokimia Gresik

1. Meningkatkan keselamatan dan kesejahteraan dalam setiap kegiatan operasionalnya.

2. Memanfaatkan profesionalisme untuk meningkatkan kepuasan pelanggan. 3. Meningkatkan inovasi untuk memenangkan bisnis.

4. Meningkatkan integritas diatas segala hal.

I.6. Tri Darma Karyawan

1. Rumongso Melu Handarbeni ( Rasa ikut memiliki )

2. Rumongso Melu Hangrungkebi ( Rasa ikut bertanggung jawab ) 3. Mulat Sariro Hangroso Wani

( Berani mawas diri atas segala tindakan )

I.7. Unit Produksi

PT. PetrokimiaGresik memiliki tiga unit produksi. Ketiga unit tersebut yaitu

I.7.1. Unit Produksi I (Unit Pupuk Nitrogen)

Yang terdiri dari : 1. Pabrik Ammonia

Dengan kapasitas 400.000 ton / tahun 2. Pabrik Pupuk ZA

Pabrik pupuk ZA dengan kapasitas 650.000 ton / tahun dengan perincian kapasitas sebagai berikut :

Pabrik Pupuk ZA I (1972)

Kapasitas produksi sebesar 200.000 to / tahun. Bahan baku berupa aam sulfat dan ammonia.

Pabrik Pupuk ZA II (1984)

Kapasitas produksi sebesar 250.000 ton / tahun. Bahan baku berupa gypsum dan ammonia dimana gypsum diperoleh dari hail samping pembuatan asam fosfat secara operasional mauk unit produk III.

Pabrik Pupuk ZA III

Kapaitas produksi sebesar 200.000 ton / tahun. Bahan baku berupa asam sulfat dan ammonia.

3. Pabrik Pupuk Urea (1994)

Kapasitas produksi sebesar 450.000 ton / tahun. Bahan baku berupa CO2 dan

ammonia.

Selain pabrik Ammonium, pabrik ZA dan pabrik pupuk urea terdapat produk samping antara lain :

1. CO2 cair dengan kapasitas sebesar 10.000 ton / tahun.

3. Nitrogen (gas) dengan kapasitas sebesar 500.000 ton / tahun 4. Nitrogen (cair) dengan kapasitas sebasar 1 ton / jam

5. Oksigen (ga) dengan kapasitas sebesar 600.000 ton / tahun. 6. Oksigen (cair) dengan kapasitas sebesar 0,9 ton / jam.

I.7.2. Unit Produksi II (Unit Pupuk Phospat)

Yang terdiri dari :

1. Pabrik Pupuk Fosfat I (1979)

Dengan kapasitas 500.000 ton / tahun. Produk berupa TSP. 2. Pabrik Pupuk Fosfat II (1983)

Dengan kapasitas 500.000 ton / tahun. Produksi berupa pupuk TSP sejak januari 1995 diubah menjadi SP-36.

3. Pabrik Pupuk Majemuk (2000)

Kapasitas produksi sebesar 300.000 ton / tahun. Produksi berupa pupuk Phonska.

I.7.3. Unit Produksi III (Unit Asam Fosfat)

Yang terdiri dari :

1. Pabrik Pupuk Fosfat (100% P2O5)

Dengan kapasitas 171.450 ton / tahun. Produksi berupa pupuk TSP-36. 2. Pabrik Asam Sulfat

Dengan kapasitas 510.000 ton / tahun. Produksi berupa bahan baku asam fosfat, ZA dan SP-36.

3. Pabrik Cement Retarder

Kapasitas produksi sebesar 400.000 ton / tahun. Produksi berupa bahan baku pengatur kekerasan untuk industri semen.

4. Pabrik Alum Fluorida (AlF3)

Kapasitas produksi sebesar 12.600 ton / tahun. Produksi berupa bahan baku penurunan titik lebur pada industri peleburan Aluminium.

I.8. Unit Prasarana

Unit – unit prasarana berfungsi untuk menunjang kegiatan operasional perusahaan. Unit – unit prasarana yang dimiliki oleh PT. Petrokimia Gresik antara lain :

I.8.1. Dermaga Khusus

Dermaga Khusus ini berfungsi sebagai penunjang kegiatan transportasi bahan baku dan hasil produksi. Dermaga ini dibangun menjorok kelaut

sepanjang 1 km dengan bentuk T dengan ukuran panjang 625 m, lebar 36 m dan 25 m dengan kedalaman air laut 15 – 17 m.

a. Kapasitas Dermaga

1. Kapasitas bongkar muat 3.000.000 – 5.000.000 ton / tahun. 2. Kapasitas sandar 6 kapal sekaligus, terdiri dari :

3 kapal berbobot mati 40.000 – 60.000 DWT (sisi laut) 3 kapal berbobot mati 10.000 DWT (sisi darat)

b. Fasilitas Bongkar Muat.

1. 2 crane bongkar curah dengan kapasitas masing – masing 350 ton/jam. 2. 1 crane muat terpadu dengan kapasitas muat curah 120 ton/jam dan

dalam kantong kemasan @ 50 kg dengan kapasitas 120 ton / jam.

3. Continuous ship unloader untuk membongkar bahan curah dengan kapasitas 1000 ton/jam.

4. 3 jalur ban berjalan yang terdiri dari :

1 buah ban berjalan yang berguna untuk mengangkut bahan baku dari kapal ke unit.

1 buah ban berjalan yang berguna untuk mengangkut produksi berupa kantong yang dengan berat 50 kg.

1 buah ban berjalan yang berguna untuk mengangkut produksi yang berupa produk curah.

5. Fasilitas perpipaan untuk mengangkut bahan cair.

I.8.2. Unit Pengolahan Air

Kebersihan air bersih untuk keperluan air proses produksi dan keperluan lainya dipenuhi oleh dua unit pengolahan air, yaitu :

a. Pengolahan Air Gunung Sari Surabaya.

Dari sungai brantas dialirkan melalui pipa sepanjang 22 km dengan diameter 14 in yang berkapasitas 720 m3/jam.

b. Pengolahan Air Babat Lamongan

Dari sungai bengawan solo dialirkan ke Gresik dengan pipa berdiameter 28 in sepanjang 60 km dengan kapasitas sebesar 1500 – 2500 m3/jam

I.8.3. Pembangkit Tenaga Listrik

Di PT. Petrokimia Gresik terdapat 2 unit pembangkit tenaga listrik antara lain :

a. Gas Turbin Generator untuk unit produk pupuk nitrogen dengan kapaitas 32 MW.

b. Steam Turbin Generator untuk unit produk asam fosfat dengan kapasitas 20 MW.

Pembangkit listrik untuk keperluan penerangan pabrik, perumahan dinas Petrokimia gresik dan lain – lainnya menggunakan jasa PLN sebesar 15 MW.

I.8.4. Work Shop

Merupakan tempat pembuatan suku cadang dan fabrikasi peralatan pabrik. Unit ini dimanfaatkan baik untuk kepentingan perusahaan sendiri maupun perusahaan lain.

I.8.5. Ban Berjalan (Belt Conveyor)

Ban berjalan merupakan saran penunjang transportasi bahan baku dan hasil produksi yang menghubungkan antara unit pabrik I, II dan III dengan dernaga sepanjang 25 km.

I.8.6. Kereta Api

Kereta api merupakan sarana transportasi yang digunakan untuk menyalurkan hasil produksi dari PT. Petrokimia Gresik ke kota lainnya agar penyaluran lebih lancar dan tepat waktu.

I.9. Anak Perusahaan dan Perusahaan Patungan

Beberapa anak perusahaan dan perusahaan patungan yang dimiliki PT. Petrokimia Gresik antara lain :

1. PT. Petrokimia Kayaku

Hasil Produksi : Insektisida, Herbisida, dan Fungisida Saham : PT. Petrokimia Gresik 60 %

Nippon Kayaku 20 % Mitsubishi 20 % 2. PT. Petrosida Gresik

Hasil Produksi : Diazinon, Carbofuron, Carbaryl, MIPC. Saham : PT. Petrokimia Gresik 99,99 % Yayasan 0,01 %

3. PT. Petronika

Saham : PT. Petrokimia Gresik 20 % 4. PT. Petrowidada.

Hasil Produksi : Phythalic Anhydride, Maleik Anhydride Saham : PT. Petrokimia Gresik 1,47 %

5. PT. Petrocentral

Hasil Produksi : Sodium Tripoly Phosphate Saham : PT. Petrokimia Gresik 9,8 % 6. PT. Puspetindo

Hasil Produksi : Pressure vessels, Tower, HE, Konstruksi berat Saham : PT. Petrokimia Gresik 33,18 %

7. Kawasan Industri Gresik.

Bergerak dibidang pengolahan kawasan industri Gresik dan pengoperasian Export Processing Zone (EPZ). Saham yang dimiliki PT. Petrokimia Gresik sebesar 35 % dan Semen Gresik 65 %.

I.10. Ketenagakerjaan I.10.1. Dewan Komisaris

Komisaris Utama : Dr. Ir. Ato Suprapto, M.Sc. Komisaris : Ir. Teddy Setiadi

Drs. Suhendro Bakri, M.A. Dr. Ir. Sahala Lumban Gaol, MA Drs. Kresnaya Yahya, M.Sc.

I.10.2. Direksi

Direktur Utama : Ir. Arifin Tasrif

Direktur Keuangan : Drs. T. Nugroho Purwanto, Ak. Direktur Teknik & Pengembangan : Ir. Firdaus Syahril

Direktur pemasaran : Ir. Bambang Tjahjono, SE, MMBAT. Direktur SDM & Umum : Ir. Bambang Setiobroto, SH, MH.

I.10.3. Posisi Tenaga Kerja Berdasarkan Tingkat Jabatan

Jabatan Jumlah (Orang) Direksi

Kepala Kompartemen & setingkat Kepala Departemen & setingkat Kepala Bagian & setingkat Kepala Seksi & setingkat Kepala Regu & setingkat Pelaksana & setingkat Calon karyawan 6 25 73 168 410 817 2.072 0 Jumlah 3.635

Berdasarkan Tingkat Pendidikan

Pendidikan Akhir Jumlah (Orang) Sarjana & Pasca Sarjana

D III SLTA SLTP SD 550 106 2.631 295 53 Jumlah 3.635

I.11. Yayasan Petrokimia Gresik

Yayasan dibentuk pada tanggal26 Juni 1965,. Misi utamanya ialah mengusahakan kesejahteraan karyawan dan pensiunam PT. Petrokimia Gresik.

Salah satu program yang dilakukan adalah pembangunan sarana perumahan bagi karyawan.

Sampai dengan tahun 1999, Program Yayasan Petrokimia Gresik lainnya adalah pemeliharaan kesehatan para pensiunan PT Petrokimia Gresik serta menyediakan sarana bantuan sosial dan menyelenggarakan pelatihan bagi karyawan yang memasuki Masa Persiapan Purna Tugas (MPP).

I.12. K3PG

Untuk lebih meningkatkan kesejahteraan karyawan sejak 13 Agustus 1983 telah didirikan sebuah koperasi dengan nama Koperasi Karyawan Keluarga Besar Petrokimia Gresik (K3PG).

K3PG

1. Sebagai salah satu anggota dari Petrokimia Gresik yang bergerak dibidang perkoperasian.

2. Sebagai saran petrokimia Gresik, ketenangan kerja karyawan dan keluarga. 3. Membuka lapangan pekerjaan bagi masyarakat.

Beberapa Penghargaan K3PG

1. Koperasi Fungsional Terbaik I Nasional 1989. 2. Koperasi Fungsional Teladan Nasional 1990. 3. Koperasi Fungsional Teladan Nasional 1991.

4. Koperasi Fungsional Andalan Pemula Jawa Timur 1990. 5. Koperasi Fungsional Andalan Tingkat Jawa Timur 1991. Bidang Usaha K3PG

1. Unit Pertokoan 2. Unit Apotik 3. Unit Kantin

4. Unit Pompa Bensin (SPBU) 5. Unit Simpan Pinjam

BAB II

TINJAUAN PUSTAKA

II.1 Proses Pembuatan Pupuk Granular

Proses-proses Granulasi (pemadatan) biasanya menghasilkan suatu perbandingan partikel yang dapat terlihat diluar rentang ukuran yang diinginkan, dan setelah itu diperlukan penghancuran yang dilakukan melalui granulator lagi. Tetapi di hampir semua proses, suatu perbandingan bebas atas produk yang sesuai dengan ukuran (tergantung pada keadaan dan perbandingan bahan-bahan yang diberikan dan pada jenis prosesnya harus direcycle sebagaimana mestinya, untuk membantu pengendalian atas kondisi-kondisi di dalam granulator dan untuk meningkatkan kualitas partikel-partikel produk. Hal ini merupakan beban secara ekonomis yang berkaitan dalam suatu tingkat produksi karena memerlukan peralatan lebih besar dan energi yang lebih banyak untuk menangani kelimpahan bahan yang meningkat melalui sistem tersebut.

Pupuk-pupuk kimia sebelumnya bahan dasarnya berbentuk bubuk atau kristal dengan kandungan zat nutrisi yang relatif rendah, seperti Superfosfat (18% P2O5) dan Amonium Sulfat (22% N) dan pengolahannya menggunakan tangan.

Kerugian satu-satunya yang selalu ada dari bahan-bahan ini adalah kandungan nutrisinya yang rendah, karena alasan ekonomi itu semuanya digantikan dengan bahan-bahan yang jumlahnya lebih sedikit misalnya seperti Triple Superfosfat (46% P2O5), Amonium Nitrat (34,5%), Urea (46% N) dan Amonium Fosfat (10-16% N,

48-54% P2O5) yang dinilai lebih ekonomis dan penyimpanan atau penggunaannya.

Namun kerugian utama dari pupuk yang dianalisa secara tingkat tinggi seperti ini adalah bahan-bahan itu cenderung menarik kelembapan selama penyimpanan dan menggumpal ketika ditimbul. Bahkan, dalam kondisi ekstrem, menjadikannya sama sekali tidak berguna. Secara khusus bahan-bahan seperti urea yang dalam bentuk bubuk atau kristal, amonium nitrat dan amonium fosfat juga sangat peka karena dapat ditembus oleh kelembaban dan khususnya karena area kontaknya yang sangat tinggi, untuk suatu total massa bahan yang diberikan antara partikel-partikel yang berdekatan. Bahan-bahan berbentuk bubuk juga sangat tidak cocok untuk dipakai secara terotomatis karena bahan-bahan itu sulit dipertahankan dalam kondisi bebas atau memberikan kenaikan pada lapisan debu dalam suatu lingkungan dan secara ekonomis tidak dapat diterima.

Namun banyak peralatan yang menjadikan bahan-bahan ini tak cocok dalam bentuk yang murni juga memegang kunci untuk menyelesaikan masalah, untuk itu secara logis mudah mengkonsolidasikannya menjadi partikel-partikel yang koheren, rapat, dalam butiran-butiran kasar yang cukup kuat untuk berada dalam semua tekanan dan dampak terhadap apa yang cederung menjadi tersubyeksi selama penyimpanan, penanganan, dan pemakaian dan memiliki karakter permukaan yang benar dan diameter partikel untuk distribusi yabg dapat diproduksi secara akurat, dapat disiarkan secara optimal dari alat-alat mekanis.

Metode-metode konsolidasi ini juga membuat mereka memproduksi pupuk multi komponen yang berpartikulasi seimbang yang mengandung dua dan tiga nutrisi tanaman (nitrogen, fosfat, potas), bersama-sama dengan susunan yang lebih rendah seperti nutrisi skunder atau mikronutrisi dan agrokimia.

Karena area kontak antara permukaan partikel-partikel yang terdekat lebih kecil untuk suatu pupuk berpartikel besar dalam hal ini ada kehilangan konsentrasi dan produk yang bersesuaian. Bahkan, dalam hal perangkat yang sesuai dari beberapa susunan dibawah kondisi temperatur dan kelembaban yang munkin diperlukan, seringkali digunakan suatu penutupan bubuk kering untuk mengurangi kecenderungannya untuk berdifusi bersama.

Dua jenis proses dasar yang digunakan secara industrial dalam skala besar untuk memproduksi partikel pupuk berbentuk granul yang dikonsolidasikan adalah

prilling, dimana pupuk cair digunakan sebagai tetesan-tetesan menjadi suatu menara kosong yang tinggi dan mensolidifikasi (memadat) didalam bentuk jatuhkan bebas, dan granulasi dimana produk kandungan partikel-partikel pupuk yang semakin terbentuk melalui aglomerasi partikel – partikel asal atau lapisan yang mengendap dari nukleus cairan atau padatan. Dalam hal ini, sejumlah kecil pupuk dihasilkan melalui pemadatan kering. Proses ini digunakan untuk menghasilkan potas granular yang digunakan dalam penghancuran pupuk kering karena baik prilling dan granulasi tidak cocok digunakan, tatapi ia masih belum digunakan secara luas untuk memproduksi pupuk multi-nutrisi.

II.1.1 Prilling

Proses ini terdiri atas pemancaran atau juga penuangan dalam suatu menara berlubang yang tinggi, cairan anhidro dari salah satu bahan pupuk, secara opsional mengandung padatan-padatan yang tidak dilelehkan di dalam suspensi, menjadi

suatu tarikan yang meningkat atas udara dingin. Droplet jatuh bebas dibawah pengaruh gravitasi dalam jarak yang memadai untuk mengikat suatu bentuk bulatan secara esensial dibawah pengaruh tegangan permukaan dan lalu membentuk selubung luar berbentuk padatan yang cukup tebal menahan dampak diujung jatuhnya. Kemudian dilanjutkan dengan pendinginan.

Proses ini hanya dapat digunakan untuk memproduksi formulasi-formulasi yang salah satu dari susunan utamanya memiliki suatu titik lebur (amonium nitrat, urea, atau suatu lelehan amonium fosfat dan amonium nitrat) kemudian, susunan non fusible seperti potas telah ditambahkan dalam leburan yang masih berupa fluida untuk membentuk tetesan-tetesan (droplet-droplet) bulatan yang baik sebelum melakukan pemadatan. Karena padatan – padatan harus dilakukan dalam suspensi leburan maka resiko pengukuran dan penyumbatan dari ujung moncong dalam distributor cair harus diberikan dalam desain dan operasi pabrik. Ukuran maksimum partikel yang dapat dicapai tanpa kehilangan kualitas dimana pengaruh yang melingkupi atas tegangan permukaan yang lebih berat melalui pengaruh penyimpangan berat tetesan dan daya tahan udara selama jatuh bebas, yang sebanding dengan ukuran tetesan. Dalam suatu operasi prilling pemfungsian secara seimbang, maka ukuran yang sangat kecil akan dapat dihasilkan.

Prilling menghasilkan suatu proporsi ukuran yang sangat kecil. Karena komponen cair merupakan suatu leburan anhidro yang membutuhkan proses pengeringan. Suatu keunggulannya adalah bahwa menara prill dapat dikonstruksikan dengan menggunakan arus lokal. Namun, teknik itu lebih banyak digunakan dalam amonium nitrat atau urea daripada pupuk multi nutrisi. Hanya pada perusahaan, Norsk Hydro, yang telah mengembangkan teknologi untuk menghasilkan pupuk NPK yang di-prill yang diinstall di 15 tempat. Hampir semuanya berada dalam kondisi ekonomis yang direncanakan secara terpusat, meski yang terbesar pabrik Prosgrunn yang dimiliki Hydro di Norwegia dan dapat menghasilkan lebih dari 4500 t/d dari suatu menara prill tunggal.

Komponen cair itu merupakan suatu NP yang dilebur mengandung amonium nitrat, amonium fosfat dan sekitar 0,5 air. Ia dibuat melalui evaporasi (pengasapan) dua tahap, baik liquor produk dari suat proses nitrofosfat atau suatu liquor yang dicampurkan yang dibuat dari amonium nitrat dan amonium fosfat yang diturunkan dari asam fosfor berproses basah. Untuk memastikan bahwa ia masih berbentuk fluida pada konsentrasi ini, rasio N : P2O5 dipertahankan pada atau 0,6. Arus leburan

ini dari tangki bersambungan dengan evaporator kepada unit mixer, dimana ia dicampur (di-mix) dengan suatu bahan garam potasium, mikronutrien (jika dispesifikasikan) dan terpesifikasi dari seksi kering.

Garam potasium dapat berupa klorida reguler, potasium tingkat komersial atau potasium sulfat. Ia dikeringkan hingga kandungan air yang rendahnya sama dengan dilebur, dengan menggunakan uap bertekanan rendah. Dalam hal ini, ia dilewatkan melalui suatu penyaring pengulitan (scalping) untuk menggantikan partikel-partikel di atas 2 mm, yang dihancurkan dan direcycle.

Jumlah garam potassium yang digunakan, dibatasi melalui viskositas campuran tersebut. Ini beraneka ragam sesuai dengan komposisi NP yang dilebur seperti kandungan amonium nitrat yang lebih besar karena fluiditas leburan yang lebih besar ataupun jumlah garam potasium yang lebih besar dan dapat diakomodasikan tanpa menggabungkan proses prilling.

Bubur NPK yang dihasilkan dari kepala prill yang awalnya berupa tetesan dan mengalami padatan selama jatuh bebas melalui suatu arus yang meningkat dal udara panas yang terjadi di dalam menara tersebut. Partikel-partikel padatan yang jatuh di dasar menara dihilangkan melalui suatu alat pembersih dari saringan tersebut. Partikel-partikel yang berukuran besar dihancurkan dan disaring lagi sebelum dipindahkan dengan fraksi berukuran kecil di bagian atas menara prill. Disini, bahan yang diluar spesfikasi dicampur menjadi leburan (lelehan) dengan garam potasium. Rasio recycle yang ditentukan secara menyeluruh melalui jumlah bahan diluar spesfikasi, bervariasi sekitar 0,1 dan 0,25, menurut formulasi yang diproduksi. Bahan recycle melebur kembali dalam lelehan yang diberikan dan mendinginkannya. Temperatur asupan bahan yang meleleh itu secara hati-hati dikontrol sehingga temperatur akhir dari campuran NPK fluida (cair) itu berada di atas temperatur pemadatannya. Ini membantu mempertahankan formasi uap amonium nitrat menjadi minimum dan juga memastikan pemadatan yang mungkin paling cepat di dalam perbandingan jatuh bebas dari menara (tower 0 tersebut. Konsentrasi debu di udara yang meninggalkan menara prill dapat kurang dar 5 mg/Nm3 dan kehilangan total dari seksi 1 Kering secar keseluruhan kurang dari 0,07 kg dari debu per ton NPK yang diproduksi. Jika cyclones dipasangkan, debu yang meninggalkan dapat dipertahankan sekecil mungkin mencapai 0,008 kg/t produk.

Kekerasan untuk 2,5 mm prill ( menurut ukuran TVA ) antara 3,2 dan 8,2 kg, tergantung pada tingkat NPK dan jenis garam potassium. Sudut letak untuk lapisan

tertinggi dati 0,95 hingga 1,11 kg/liter, tergantung kepada jenis NPK. Prill berada dalam rentang 2-4 mm dan memiliki diameter rat-rata sebesar 2,8-3,0 mm. Paling tidak 90% berbentuk bulatan penuh. Semuanya memiliki permukaan halus yang merupakan karakteristik dari suatu produk yang di prill. Ini memberikan kenaikan dari pembentukannya debu sangat kecil selam penanganan.

2.1.2 Granulasi (Pembutiran)

Granulasi (pembutiran) terdiri atas pembentukan partikel-partikel yang secara bertahap dari inti (nukleus) padatan, lembab, atau tanpa bahan padatan tambahan, dibawah kondisi-kondisi yang dipilih sehingga masing-masing lapisan, sebagian atau seluruhnya dipadatkan selanjutnya dipergunakan. Tergantung pada komposisi kimiawinya, pemberian liquida (cairan) dapat berupa larutan cair, dimana ia memadatkan melalui pengeringan, atau suatu leburan, dan memadatkan melalui pendinginan.

Untuk menghasilkan tahap-tahap siklus dari pemadatan, partikel-partikel melewati zone dimana pemberian cairan diberikan dan apa yang dikeringkan di udara atau didinginkan udara, dengan pemberian berupa suatu larutan atau leburan (lelehan). Ada berbagai tipe peralatan untuk melakukan hal ini, yang paling umum adalah merupakan suatu drum berotasi yang disebut pugmill (mesin remas tanah liat) atau blunger yaitu suatu alat pan yang terinklinasi berotasi, dan suatu dasar yang diberikan fluida atau tempat untuk mendidihkan dan disesuaikan dengan bahan yang digunakan dan jenis proses granulasinya. Misalnya, reaktan-reaktan volatil seperti amoniak cair atau berbentuk gas dapat menggunakan suatu drum granulator.

Granule-granule yang meninggalkan zone granulasi dikeringkan dan didinginkan selanjutnya disaring untuk menghilangkn sesuatu yang tidak berada didalam kisaran ukuran yang diinginkan dan dikembalikan, sedang yang ukurannya kurang, dikembalikan lagi ke granulator untuk memberikan inti butiran. Di dalam proses, sejumlah granule berukuran produk yang memadai juga direcycle dalam granulator.

Proses ini dinilai lebih baik daripada menggunakan proses prilling karena pemberian bahan padatan dapat dimasukkan dalam granulator secara terpisah dengan pemberian cairan (liquid) sehingga mampu mengurangi resiko penyumbatan didalam sistem injeksi cairan.

Tidak seperti halnya struktur statis dari suatu prilling, suatu granulator merupakan suatu keping permesinan baja dengan bagian-bagian yang bergerak, dan

batasan-batasan di atas kapasitasnya ditentukan melalui apa yang layak untuk dibuat dan ditrasportasikan ke pabrik. Namun granulator-granulator tunggal dapat dibangun dengan kapasitas secar substansial yang melebihi 1000 t/d.

II.2 Fungsi Recycle Dalam Granulasi

Terdapat dua mekanisme dasar ketika granulasi terjadi. Dimana mayoritas bahan yang diberikan dalam bentuk padatan, granul-granul dibentuk melalui aglomerasi yaitu partikel-partikel yang diberikan scara basah terikat satu sama lain dan kemudian granule akan terbentuk melalui tindakan kapilarisasi dan direkatkan oleh semen satu sama laian sebagai fase lain sebagai fase cair yang mengering atau mendingin. Kemudian bahan leburan yang berbentuk bubur dari bahan padatan dalam medium yang terlarut atau lelehan. Granule-granule dibuat melalui suatu proses akresi yaitu lapisan cairan yang diberikan secara bertahap. Diendapkan dan dipadatkan diatas permukaan partikel padata sampai itu semua mengikat ukuran yang diinginkan.

Recycle memberikan nukleus pada granule-granule yang baru terbentuk. Walaupun bahan-bahan padatan yang diberikan dapat juga bertindak sebagai nukleus, tetapi proses mereka hanya terjadi pada suatu perbandingan kecil dari total bahan yang diberikan sehingga terlalu kecil untuk memberikan sejumlah butiran yang memadai. Perubahan awal yang terjadi dalam granulasi adalah nampak bahwa daur ulang partikel berukuran produk mungkin semuanya keluar dari granulator dengan ukuran lebih besar, tetapi kenyataannya, karena partikel-partikel produk menutup semua kisaran ukuran, sehingga meninggalkan granulator masih berada dalam rentang ukuran produk dan hanya sedikit yang berukuran lebih besar. Pengaruh dari bahan ukuran produk recycle secara nyata meningkatkan distribusi ukuran dalam rentang ukuran produk.

Kedua, dengan menyesuaikan tingkat recycle maka akan memeberikan suatu cara yang sederhana dan efektif dalam mengontrol tingkat kelembaban dan temperatur di dalam granulator. Kelembaban yang memadai haruslah ada untuk mengikat padatan-padatan bersam-sama secara efisien atau menutup partikel-partikel. Tergantung pada mekanisme granulasi, disamping itu karena jika efisien granulasi dikurangi maka granula-granula akan lemah, keras dan kurang terbentuk. Jika perlu banyak kelembaban, maka bahan yang berada di dalam granulator akan terlalu basah dan lengket; granule-granule terlalu lunak untuk mempertahankan

bentuk sampai mengering dan menggumpal di dalan granulator, conveyor (pemindah), dsb. Namun tidak mungkin mengurani jumlah kelembaban yang memasuki granulator untuk menghasilkan kondisi-kondisi optimum, oleh karena itu recycle tersebut memberikan satu-satunya cara memungkinkan pengontrolan tingkat kelembaban. Dimana susunan peleburan yang rendah seperti amonium nitrat atau khususnya urea digunakan kesulitan-kesuliatn yang sama mungkin juga terjadi jika tempertur di dalam granulator tidak dikontrol secara hati-hati. Kelembapan dan tingkat temperature di dalam granulator bervariasi tergantung tingkat produk yang diproduksi.

II.3 Jenis Granulasi

II.3.1 Granulasi dengan cara kering (uap)

Pada granulasi kering, semua komponen pupuk berbentuk padatan. Kelembaban yang diperlukan untuk mempercepat agglomerasi merupakan uap yang sederhana, dengan atau tanpa air. Granulasi cara kering dikembangkan sebagai suatu metode untuk memproduksi pupuk yang berbahan superfosfat, perangkat granulasi yang sangat bagus ini, sebagaimana dicermati diatas bahwa kandungan nutrisi rendah. Dalam tahun 1960 dan 1970 monoamonium fosfat non-granular dikembangkan sebagai suatu pengganti beranalisa tinggi superfosfat. Sejak itu, dalam hal perubahan-perubahan utama di industri pupuk dunia, seperti operasi-operasi berskala kecil telah diberikan cara untuk berproduksi berskala kecil telah diberikan cara untuk berproduksi berskala besar di dalam pabrik-pabrik granulasi yang diintegrasikan dengan fasilitas-fasilitas pemerosesan primer. Instalasi-instalasi pabrik granulasi pada umumnya membuat kegunaan secara langsung atas salah satu atau lebih dari produk cair yang diperoleh langsung dari proses-proses utama dan oleh karenanya tidak menggunakan granulasi uap.

II.3.2 Granulasi Pugmill

Salah satu jenis granulator yang paling dasar adalah pugmill (blunger) yaitu suatu bak yang menampung satu atau dua sumbu/kisi yang berotasi secara memanjang (longitudinal) yang terikat barisan paku (baut) atau lokomotif (pug). Granule-granule (biji-biji) dibentuk diatas permukaan partikel-partikel butiran yang direcycle melalui penggesekan dari lokomotif (pugs) pada saat sumbu berotasi, yang mendorong evaporasi dari kelembapan. Kemudahan dari proses ini adalah bahwa ia dapat menangani lebih banyak cairan yang lebih tinggi viscositasnya dan

bubur-bubur dari beberapa jenis granulator yang lebih canggih, dan ini direkomendasikan Norsk Hydro yang menggunakan suatu pugmill di tempat menara prilling yang biasa.

Masalah viscositas dalam hubungannya dengan proses pilling Hydro berkaitan dengan ketidakmurnian dari karang fosfat, seperti magnesium, besi, dan alumunium, dilarutkan selama pembentukan asam nitrit dan masih berada dalam liquor yang mengandung asam. Selama tahap amoniasi proses dalam liquor yang mengandung asam. Selama tahap amoniasi proses nitrofosfat, ketidakmurnian-ketidakmurnian ini menghasilkan fosfat-fosfat yang kompleks yang dapat meningkatkan viscositas liquor tersebut sehingga ia sulit atau tidak dapat berkonsentrasi dengan kendungan air yang rendah.

Proses Hydro’s dapat bekerja di atas liquor NP yang telah diuapkan (dievaporasikan) hingga berkadar air 2-3% Granule-granule (biji-biji) yang baik selanjutnya dapat dicapai pada rasio-rasio recycle yang rendah (antara sekitar 1 dan 3, menurut formulasi NPK), dan memerlukan kurang dari 4 liter minyak untuk mengeringkan produk per ton produk. Menggunakan suatu pugmill berporos dua, yang relatif panjang (secara khusus 6 m, tetapi ini bervariasi dengan kapasitas pabrik) dengan suatu input tenaga yang tinggi. Pencampuran yang sangat membutuhkan energi lebih tidak hanya memberikan kontribusi kualitas akhir dari granule-granule. Tetapi juga mendorong suatu proporsi substansial atas kandungan air unuk menguap. Tata letak (lay-out) didesain untuk membuat kegunaan maksimum dari arus gravitasi sehingga meminimalkan pembentukan debu di dalam area pabrik.

Secara umum, kehalusan permukaan granule-granule NPK yang dihasilkan di dalam pugmill meningkat. Ini sangat nyata berkaitan dengan perbandingan yang lebih tinggi, yang menghasilkan tingkat amonium nitrat yang tinggi. Namun demikian, konsumsi energi juga meningkat. Granule-granule yang lebih halus kurang sensitif terhadap pembentukan debu, tetapi ini mungkin tidak signifikan jika dibandingkan dengan jumlah debu yang ditambahkan sesudahnya sebagai bahan pelapis. Granule-granule dati pugmill pada umumnya kurang bulat daripada yang berasal dari prill-prill yang berhubungan, bentuk bulat bervariasi sekitar 10-20%, tergantung pada tingkat NPK.

II.3.3 Granulasi Bubur

Proses granulasi untuk pupuk berbahan dasar asam belerang adalah granulasi bubur, berbahan dasar suatu bubur ammonium fosfat yang dihasilkan oleh netralisasi langsung dari asam belerang dengan amoniak.

Bubur harus mengandung air yang memadai untuk mempertahankannya di dalam suatu kondisi fluida yang dapat dipompa dan disemprotkan ke granulator. Maksimum kemampuan larut dari ammonium fosfat terjadi pada suatu rasio N/P sekitar 1,4. Tetapi untuk menjadikan instalasi pabrik menghasilkan DAP granular atau tingkat NPK berbasis DAP, amoniak tambahan dibutuhkan untuk membawa rasio N/P naik sekitar 2 yang dihantarkan langsung kepada granulator melalui sparger, yang terbenam di dalam papan granule di dasar granulator. Ini membantu granulasi karena DAP kurang dapat terlarut dan ia menghasilkan panas reaksi tambahan untuk membantu pengeringan. Untuk menghasilkan tingkat nitrogen yang lebih rendah, asam belerang dihantarkan ke dalam granulator itu secara bersamaan.

Granulasi Bubur Nitrofosfat

Untuk menjadikan fleksibilitas dalam bahan baku dan tingkat produk,

Kemira Oy, dari Finlandia, telah mengembangkan suatu proses NPK yang bercampur asam, ditunjukan dalam gambar 7 yang menggunakan jenis granulator Spherodizer, dimana baik granulasi dan pengeringan terjadi dalam suatu drum tunggal.

Beraneka ragam bahan baku dapat digunakan di dalam proses itu. Bahan-bahan itu adalah amonia, asam nitrat, karang fosfat, potasium klorida, potasium sulfat, dan asam blerang. Mironutrien-mikronutrien dapat juga dilibatkan jika perlu. Dalam hal ini, proses itu dapat dilakukan tanpa modifikasi, menerima perantara seperti monoamonium fosfat, diamonium fosfat, dan asam belerang / larutan potassium nitrat dari proses pertukaran ion Superfos. Berikut ini adalah contoh tingkat-tingkat yang telah diproduksi.

15-15-15 20-10-10 20-20-0 16-16-16 12-24-12 18-22-0 17-17-17 15-20-15 10-20-0 30-10-0 23-23-0 8-24-14

Pada titik didih normal, bubur masih harus mengandung air lebih banyak untuk granulasi yang baik agar dapat mempertahankan keseimbangan optimum antar cairan dan padatan di dalam granulator.

Ada berbagai peralatan yang dapat digunakan untuk mengurangi rasio recycle didalam proses-proses granulasi bubur konvensional. Untuk tingkat nitrogen yang tinggi, ammonium nitrat dapat ditambahkan di dalan bubur atau sebagian asam belerang yang digunakan di dalam netralisasi dapat digantikan oleh asam nitrat sehingga akan menghasilkan suatu larutan yang dapat diuapkan hingga mempunyai kandungan air 1%. Beberapa input ammonium fosfat di campurkan dalam MAP kering atau DAP untuk menggantikan sebagian recycle itu. Dengan cara ini kemungkinan mengoperasikan rasio recycle sekitar 1,0-2,0

Granulasi bubur recycle yang tinggi

Kebijakan mengenai rasio recycle yang rendah di dalam granulasi bubur tidaklah diterima secara universal. Untuk menawarkan netralisasi reaktor pipa, Jacobs Engineering, dari Lakeland, Florida-ahli waris Dorr company, yang mulanya memperkenalkan proses granulasi bubur yang telah menetapkan kasus itu untuk mempertahankan rasio-rasio recycle dalam kisaran 3,5-6.

Mekanisme utama yang terjadi di dalam suatu proses granulasi bubur adalah pertambahan (accretion) dimana partikel-partikel dibangun melalui pelapisan dengan suat film yang sangat tipis dengan bubur yang mengering dengan cepat di dalam granulator sebelum pelapisan selanjutnya dilakukan. Di dalam suatu proses recycle yang rendah, lapisan bubur yang memiliki viscositas yang lebih akan menutupinya dengan lebih tebal. Pengeringan akan terjadi kurang sempurna di dalam granulator. Dan muatan pengering meningkat secara porporsional.

Recycle yang tinggi juga menenangkan kondisi-kondisi di dalam granulator itu, membasahi panas reaksi dan menjadikan suatu output yang lebih tinggi tanpa slip amoniak yang berlebihan. Dengan beberapa tingkatan, panas reaksi yang tinggi dapat menyebabkan granulasi yang berlebih, untuk menghndarinya, jika tidak ada kapasitas untuk meningkatkan rasio recycle, satu-satunya pemecahan adalah mengurangi seluruh input. Di suatu sistem yang dibatasi oleh recycle, merupakan suatu kesalahan jika tidak memberikan kemampuan recycle yang memadai.

Pada suatu proses DAP/NPK yang konvensional, sejumlah perubahan yang tidak terlalu radikal dapat dibuat melalui recycle dan perangkat penanganan untuk meningkatkan tingkat seluruh input padatn recycle. Teknik-teknik dasarnya adalah:

Mempercepat elevator-elevator primer dan sekunder

Mengganti elevator-elevator dengan elevator-elevator pengurang beban sentrifugal jenis untuk tugas penggilinga. Elevator sentrifugal memiliki kapasitas yang lebih tinggi untuk suatu ukuran pipa sembung yang diberikan. Mempercepat pemindah (conveyor) yang drag flight.

Memasang saringan pemoles untuk lebih menjadikan handal saringan dengan lup granulasi.

Menaikkan tingkat revolusi dan /atau kemiringan pengering. Menaikkan tingkat revolusi dan /atau kemiringan granulator.

Penggunaan reaktor-reaktor pipa di dalam granulasi bubur.

Ini merupakan salah satu perkembangan-perkembangan yang paling signifikan di dalam pembuatan NPK dalam tahun-tahun belakangan ini. Gagasan mengenai pelaksanaan ntralisasi asam ammonia/fosfor di dalam suatu pipa pertama kali dikembangkan oleh Tennessee vlley authority pada tahun 1960-an akhir dan awal tahun 1970-an. Reaktor pipa merupakan standar industri untuk instalasi pabrk granulasi bubur.

Di dalam proses grasnulasi bubur dasar yang ditunjukkan dalam gambar 4, netralisasi asam amoniak dan fosfor dilakukan di suatu reaktor, yang dikenal sebagai suatu prenetraliser, dimana bubur yang dihasilka dipompa ke granulator. Reaksi yang terjasi adalah eksotermik, dan untuk mencegah bubur mendidih secara tak terkontrol maka penetralizer harus didinginkan menjadi sekitar 110-120oC dan panas akan digantikan oleh kumparan pendinginan.

Pada suatu reaktor pipa yang terbentuk T, yang enggantikan penetralizer konvensional adalah amoniak dan asam belerang, yang dimasukkan melalui satu ujung dan lengan sisi dari suatu pipa berbentuk–T. Ujung pipa lainnya, yang cukup panjang berfungsi untuk memberikan waktu tahan sehingga reaksi dapat dilakukan (sekitar 1 detik) selanjutnya melepaskan amoniak dan belerang langsung ke dalam granulator. Dibawah kondisi-kondisi adiabatik, temperature dalam reaktor pipa naik hingga kira-kira 150 oC, diatas temperatur operasi maksimum dari suatu pnetralizer, tetapi bubur masih dapat dicegah untuk mendidih dengan tekanan autogen yang sangat tinggi yang terbentuk di dalam ruang yang ditentukan. Kemampuan larut dari amonium fosfat dipertinggi tidak hanya melalui pengaruh temperatur normal atas kemampuan larutnya tetapi juga karena suatu proposi yang lebih tinggi dari fosfat

yang diubah menjadi polifosfat dibawah kondisi-kondisi dalam suatu prenetralizer. Oleh karenanya memungkinkan untuk memproduksi suatu bubur amonium fosfat yang lebih terkonsentrasi, dari asam fosfor tingkat pedagang (54% P2O5) daripada

asam fosfor 40-42% P2O5 yang umum digunakan di dalam penetralzer, sehingga

mengurangi input kelembaban dalam granulator. Pada aliran keluar, kelembaban akan berkurang sehingga mengurangi energi eksternal yang diperlukan untuk pengeringan akhir dan juga mempertahankan temperatur pada tingkat yang stabil. Maka dapat disimpulkan bahwa penggunaan reaktor dalam granulasi bubur dapat mengurangi rasio recycle.

Suatu contoh sistem recycle yang rendah berbasis suatu reaktor pipa yang dikembangkan di spanyol oleh ERT dan berhubungan dengan perusahaan rekayasa, ESPINDESA. Di dalam proses ini, semua pemberian amoniak dihantarkan ke dalam pipa dan tidak pada granulator. Gambar 5 merupakan suatu diagram proses itu; konsumsi penggunaan secara tipikal nampak dalam tabel.

Titik kunci dari proses ERT-ESPINDESA adalah bahwa reaktor pipa dapat berfungsi secara memuaskan pada rasio NH3/H3PO4 di suatu tempat dalam kisaran

1,0-2,0. Asam belerang tingkat perdagangan (54%) secara parsial dinetrasier dan diencerkan hingg 40% P2O5 dalam suatu pembersihamonia dua tahap, asam yang

dinetrasier secara parsial akan melewati reaktor pipa. Sisa asam dilewatkan ke bagian kedua dari pembersih amonia, dimana ia mengadsorbsi amonia yang tidak teradsorbsi dalam bagian pertama. Dalam hal efisiensi dari sistem pembersihan itu, nitrogen yang dihasilkan adalah 99 %.

Untuk memastikan temperatur netralisasi maksimum dalam reaktor pipa, amonia diberikan dalam bentuk uap. Ia diuapkan baik di baterai pengatur udara pendingin berpapan terfluidisasi atau di suatu evapurator amonia, tergantung pada kondisi-kondisi cuaca. Untuk hari-hari yang panas ia diuapkan di baterai pangatur udar oleh udara beratmosfer panas, yang secara simultan mendingin sehingga dapat digunakan dalam pendingin berpapan ter-fluidisasi. Untuk hari-hari dingin ia diuapkan melalui air pendingin yang dikeluarkan dari sebuah kondenser yang memproses pembuangan dari granulator memiliki temperatur 90o C dan melewati suatu sitem pengeringan konvensional, penyaringan dan pendinginan.

Produk itu memiliki suatu kandungan fosfat yang terlarut dalam air yang sangat tinggi (98%); ini mungkin karena waktu tahanan yang pendek di reaktor itu, yang tidak memberikan garam-garaman yang tidak terlarut dalam produksi NPK.

Salah satu keunggulan dari sistem itu adalah bahwa lebih banyak nitrogen yang berasal dari amonia lebih dari urea atau nitrat. Ini menguntungkan, karena amonia merupakan sumber nitrogen yang lebih murah daripada urea atau nitrat. Dalam hal ini, penurunan kanungan urea dari suatu formulasi NPK menjadikan temperatur yang lebih tinggi dapat digunakan dalam granulator tanpa menaikkan kandungan biuret dari pupuk yang sudah jadi.

II.3.4 Granulasi Urea

Amonium nitrat digunakan untuk meningkatkan status nitrogen dalam pupuk granular, tetapi disuatu perbandingan yang meningkat dari nitrogen didalam pupuk, diproduksi dalam bentuk urea, dan ada banyak hal dimana secara agronomi atau ekonomi lebih disukai.

Urea digunakan sebagai penyusun utama dari pupuk granular. Masalah utamanya adalah, urea dan campurannya bersifat higroskopis dan oleh karenanya sulit dikeringkan, temperatur pengeringan dibatasi dengan kecenderungan urea untuk mengurai menjadi suatu senyawa yang disebut biuret, yang bersifat toksik terhadap hasil panen tertentu. Pengering di dalam instalasi pabrik granulasi untuk NPK berbahan dasar urea lebih nurah didesain dan harus beroperasi pada suatu temperatur yang lebih rendah.

Di dalam granulator kemampuan larut urea yang tinggi di dalam air, maka kesetimbangan air dinilai sangatlah kritis, amonia diberikan langsung ke dalam granulator, dan sebaiknya diberikan dalam bentuk gas daripada dalam bentuk cair untuk memaksimalkan pengeringan didalam granulator dan untuk mengurangi tugas pengeringnya. Urea diberikan baik sebagai asupan kering atau sebagai suatu lelehan/leburan. Untuk kandungan air yang rendah dari bubur yang dihasilkan, maka dibutuhkan suatu pipa reaktor untuk menghasilkan bubur amoniuum fosfat. Suatu contoh dari instalasi pabrik berbahan dasar urea yang sangat tinggi adalah NAFCON’s 1000-t/d yang direncang Jacobs-di Port Hocourt, Nigeria, dibuka pada tahun 1985. instalasi pabrik ini digunakan untuk memproduksi baik DAP dan juga 15-15-15. memberikan asam belerang bertingkat untuk perdagangan yang diimport, amoniak dan urea yang diproduksi secara lokal, dan potas standar. Ia juga dirancang untuk dapat memproduksi tingkat seperti 19-19-19, 35-17-0 dan 28-28-0 dan ia dilengkapi oleh suatu prenetralizer dan suatu reaktor pipa. Rasio daur ulang untu produk-produk NPK berkisar antara 2,5 dan sekitar 4.

Sebagian dari penggunaan uap amoniak di kedua granulator dan prenetralizer untuk mencapai keunggulan maksimum dari panas reaksi yang tersedia, instalasi pabrik itu menggabungkan beberapa kondisi khusus tertentu, termasuk saringan (screen) berdeck tunggal dan suatu pemindah (cnveyor) yang memiliki lebar khusus, berkecepatan rendah yang dilengkapi sabuk, yang memerluan pemeliharaan yang lebih kecil dan lebih mudah mengosongkan untuk dimatikan atau perubahan derajat daripada jenis drag flight yang lebih umum. Pengeringnya dirancang untuk dioperasikan pada dua kecepatan sedemikian sehingga ia dapat memberikan waktu penyimpanan yang lebih lama untuk NPK yang berbahan dasar urea tetapi dapat juga beroperasi pada keseluruhan input yang tinggi untuk produksi DAP.

Proses-proses Hibrid

Proses reaktor pipa yang dikembangkan oleh SA Cross dari Barcelona dan diberikan lisensi oleh Incro SA dari Madrid menggunakan penetralizer dan juga suatu reaktor pipa. Metode ini telah digunakan suatu pabrik yang membuat DAP dan amonium nitrat yang didasarkan pupuk NP dan NPK di Engris de Gabes, Tunasia. Pabrik ini dapat menghasilkan 1.500 t/d NPK atau 1200 t/d DAP. Di Arab Saudi, SABIC memiliki suatu instalasi pabrik yang masih beroperasi di Al Jubail pada tahun 1990 yang memiliki salah satu kereta dengan suatu kapasitas 2.145 t/d DAP dan kereta lain dengan kapasitas 1.l950 t/d NP atau 2.075 t/d.

Keseimbangan panas dan air sangat berbeda untuk tingkat DAPdan NPK. Ketika memproduksi DAP pada beberapa rasio daur ulang yang rendah, tujun utama adalah untuk mencegah terlalu memanasnya granulator. Masalahnya dipecahkan dengan membuat 60-65% bubur DAP di dalam penetralizer, dengan menggunakan asam encer dari sistem pembersihan, dan sisanya di dalma reaktor pipa. Penguapan dari kelembaban tambahan di dalam granulator memberikan tingkat kendali temperatur yang diperlukan.

Ketika memproduksi NPK-NPK bertingkat tinggi dengan menggunakan garam-garaman yang terlarut dalam air seperti uera atau amonium nitrat, dengan kata laian, keseimbangan air merupakan faktor yang membatasi. Tidak seprti desain ERT-ESPINDESA, proses Cros/incro menambahkan amonia dalam dua tahap yaitu pada bagian dari reaktor pipa dan sisanya ke dalam granulator. Proses tersebut dapat memproduksi suatu bubur yang berkonsentrasi cukup untu membuat suatu rasio recycle hanya 1,8-2,1 untuk 15-15-15. Konsumsi penggunaan per ton dari 15-15-15

ditetapkan menjadi 40-43 KWh tenaga listrik, 5 kg bahan bakar dan 110 kg air proses.

Seksi reaksi dibagi menjadi tiga tahap, menjadikan operasi-operasi masing-masingnya menjadi bervariasi. Raktor pertama didalam tahap itu diperuntukkan kepada pembentukan asam nitrit dari karang fosfat. Yang kedua, aliran yang berlebih dari reaktor pertama diamonisasi dan cairan pembersih dari sistem kendali debu ditambahkan. Amonium yang sudah jadi terjadi di reaktor ketiga, dimana asam belerang, potas, asam belerang, perantara padatan dan mikronutrien juga ditambahkan jika diperlukan.

Secara alamiah, rasio pemberian bahan baku yang berbeda bervariasi menurut tingkat NPK yang diproduksi/dihasilkan. Salah satu keadaan penting dalam produk adalah bahwa kemampuan larut P2O5 dalam air dapat disesuaikan dengan

menganekaragamkan rasio belerang atau karang fosfat dan jumlah asam belerang dan asam nitrat yang digunakan. Proprosi P2O5 yang lebih besar berasal dari asam

belerang, dan P2O5 juga lebih tinggi kemampuannya untuk larut dalam air. Dengan

menggunakan karang fosfat yang lebih tinggi kemampuannya untuk larut dalam air. Dengan menggunakan karang fosfat yang lebih sedikit akan mengurangi jumlah asam nitrat, dan untuk mempertahankan suatu rasio perbandingan N/P2O5 yang

ditetapkanlebih banyak nitrogen yang harus ditambahkan di dalam reaktor kedua atau ketiga. Jika sumber nitrogen tambahan adalah amonia, ini berarti bahwa asam belerang ekstra harus dialirkan untuk menetralisasinya. Karena memiliki efek yang mempercepat suatu perbandingan yang lebih besar dari kalsium dan dengan itu akan mampu mencegah terbentuknya kembali P2O5 ke dalam bentuk yang tidak larut

dalam air. Secara umum, biaya bahan baku untuk suatu tingkat yang diberikan adalah lebih rendah jika kandungan P2O5 yang larut dalam air adalah rendah.

Namun, kandungan P2O5 dari semua pupuk yang dihasilkan oleh proses itu hampir

terlarut dalam sitrat seluruhnya.

Bubur dari tangki penyangga (buffer) secara tipikal mengandung sekitar 10% air dan temperaturnya sekitar 135 oC. Granulasi dan pengeringan terjadi secara simultan di dalam Spherdizer, dimana bubur itu disemprotan di ats tabir yang mengalir jatuh dari bahan recycle. Pembesaran partikel terjadi sebagai suatu akibat dari pengeringan sekejap ketika bubur itu menetes menumpuk partikel-partikel recycle itu.

Produk yang keluar berukuran 2-4 mm akan meningglakan Spherodizer dan akan dipisahkan dengan cara menyaring. Bahan yang berukutran lebih kecil dan hancur direcycle dengan produk yang cukup unuk mempertahankan tingkat recycle yang benar. Pemilih produk akan bekerja secara otomatis dengan dikontrol oleh sabuk yang lebih berat pada pemindah (conveyor) recycle.

BAB III

KESELAMATAN DAN KESEHATAN KERJA

III.1. Pendahuluan

Lingkungan, keselamatan dan kesehatan kerja (K3) merupakan program yang mutlak diterapkan dalam setiap perusahaan. Program tersebut sebagai usaha dalam mengendalikan kerugian akibat adanya kecelakaan, kerusakan harta benda, lingkungan pada suatu perusahaan serta bahaya – bahaya lainnya.

Penerapan lingkungan, keselamatan dan kesehatan kerja (K3) di PT. Petrokimia Gresik sebagai usaha yang telah dijabarkan dalam Undang – Undang No. 1 Tahun 1970, dalam Undang – Undang tersebut telah dijabarkan pula peraturan dan norma dibidang lingkungan, keselamatan dan kesehatan kerja (K3).

Lingkungan, keselamata dan kesehatan kerja (K3) telah terintegrasi dalam seluruh fungsi perusahaan baik fungsi perencanaan, produksi, pemasaran serta fungsi lainnya dalam perusahaan. Dalam pelaksanaannya merupakan tanggung jawab seluruh karyawan perusahaan PT. Petrokimia Gresik.

Keberhasilan dalam menerapkan lingkungan, keselamatan dan kesehatan kerja (K3) berdasarkan atas kebijakan yang diambil oleh Direksi PT. Petrokimia Gresik. Kebijakan yang diambil antara lain :

1. Direksi berusaha untuk selalu meningkatkan perlindungan lingkungan dan K3 bagi setiap orang yang berada ditempat kerja serta mencegah adanya kejadian kecelakaan yang dapat merugikan perusahaan.

2. Perusahaan menerapkan UU No. 1/70 tentang K3, permen No. 05/Men/1996 tentann SMK3 serta peraturan dan norma dibidang K3.

3. Setiap pejabat dan pemimpin unut bertanggung jawab atas dipatuhinya ketentuan lingkungan dan K3 oleh setiap orang yang berada diunit kerjanya.

4. Setiap orang yang berada ditempat kerja wajib menerapkan serta melaksanakan ketentuan dan pedoman K3.

5. Bila terjadi kecelakaan darurat atau bencana pabrik seluruh karyawan wajib ikut serta melakukan kegiatan penanggulangan.

III.2. FILOSOFI DASAR PENERAPAN K3:

1. Setiap tenaga kerja berhak mendapatkan perlindungan atas keselamatan dalam melakukan pekerjaan untuk meningkatkan produksi dan produktivitas. 2. Setiap orang lainnya yang berada di tempat kerja perlu terjamin

keselamatannya

3. Setiap sumber-sumber produksi harus digunakan secara aman dan efisien. 4. Pengurus/Pimpinan Perusahaan diwajibkan memenuhi dan mentaati semua

syarat-syarat dan ketentuan keselamatan kerja yang berlaku bagi usaha dan tempat kerja yang dijalankan.

5. Setiap orang yang memasuki tempat kerja diwajibkan mentaati semua persyaratan keselamatan kerja.

6. Tercapainya kecelakaan nihil.

III.3. TUJUAN K3

Menciptakan sistem K3 ditempat kerja dengan melibatkan unsur manajemen, tenaga kerja, kondisi dan lingkungan kerja yang terintegrasi dalam rangka mencegah terjadinya kecelakaan dan penyakit akibat kerja serta terciptanya tempat kerja yang aman, nyaman, efisien dan produktif.

K3 mempunyai sasaran antara lain::

1. Memenuhi undang-undang No. 1/1970 tentang keselamatan kerja

2. Memenuhi Permen Naker No.: PER/05/MEN/1996 tentang Sistem Manajemen K3

3. Mencapai nihil kecelakaan

Tugas K3

1. Menjamin pelaksanaan Undang-Undang No.1 Tahun 1970 dan peraturan-peraturan K3 di tempat kerja.

2. Melakukan pengawasan K3 di tempat kerja.

3. Melakukan pembinaan K3 kepada setiap orang yang berada di tempat kerja.

4. Menjamin tersedianya Alat Pelindung Diri bagi karyawan sesuai dengan bahaya kerja ditempat kerjanya

5. Membuat dan merencanakan program kesehatan kerja dan gizi kerja karyawan

6. Pemeriksaan lingkungan kerja

III.4. ORGANISASI K3 PT PETROKIMIA GRESIK

1. Organisasi Struktural

Organisasi K3 Struktural dibentuk agar dapat menjamin penerapan K3 di PT Petrokimia Gresik sesuai dengan Undang-undang No. 1 /70 serta peraturan K3 lainnya dan penerapan K3 dapat dilaksanakan sebaik-baiknya sehingga tercapai kondisi yang aman, nyaman dan produktif.

Organisasi struktural yang membidangi K3 adalah Bagian K3 dan bertangungjawab kepada Biro Lingkungan & K3

Struktur Organisasi Biro Lingkungan dan K3

2. Organisasi Non Struktural

1. Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3) Dibentuk sebagai pemenuhan Bab VI Pasal 10 Undang-Undang No. 1/1970, sebagai wadah kerjasama anatara pimpinan perusahaan dan tenaga kerja dengan tugas menangani aspek K3 secara strategis di perusahaan.

2. Sub P2K3 adalah Organisasi yang dibentuk di Unit Kerja untuk menangani aspek K3 secara teknis di Unit Kerja Kompartemen

3. Safety Representative.

KaKomp Teknologi

Karo Lingkungan dan K3

Kabag Pengendalian Lingkungan Kabag Tek Lingkungan

Kabag K3 Kabag PMK

Dibentuk sebagai perwakilan K3 di unit-unit kerja yang bersangkautan sebagai usaha mempercepat pembudayaan K3, melakukan peningkatan K3 dan menjadi model K3 di unit kerjanya.

PEMBENTUKAN P2K3 & Sub. P2K3 Dasar Pembentukan:

1. Undang-Undang No. 1 Tahun 1970 Bab VI Pasal 10

Tentang : Pembentukan Panitia Pembina Keselamatan dan Kesehatan Kerja 2. Permen Naker No. PER-04/Men/1987

Tentang : P2K3 serta tata cara penunjukkan Ahli K3 (AK3) 3. Permen Naker No. PER-05/MEN/1996

Tentang : Sistem Manajemen K3

Tujuan :

1. Meningkatkan Budaya K3

2. Meningkatkan tanggung jawab K3 kepada Pimpinan Unit Kerja 3. Mengembangkan dalam pengelolaan dan penerapan K3 di perusahaan.

STRUKTUR ORGANISASI P2K3

Ketua : Direktur Produksi

Wakil Ketua : Kakomp Teknologi selaku Management Representative (MR)

Sekretaris I : Karo Lingkungan & K3

Sekretaris II : Kabag Keselamatan & Kesehatan Kerja Anggota Tetap : 1. Kadep Keamanan

2. Karo Personalia

3. Kabag Pemadam Kebakaran 4. Kabag Pengendalian

Anggota Biasa : - Semua Pejabat Eselon I & II

Tugas dan Tanggung Jawab Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3)

1. Mengembangkan kerjasama saling pengertian dan partisipasi aktif antara pimpinan perusahaan dengan setiap orang di tempat kerja, dalam melaksanakan tugas dan kewajibannya dibidang keselamatan dan kesehatan kerja.

2. Menyelenggarakan pembinaan dan pengawasan bagi setiap orang di tempat kerja dalam usaha pencegahan kecelakaan, kebakaran dan pencemaran lingkungan (tempat) kerja.

3. Mengembangkan kerjasama dibidang keselamatan dan kesehatan kerja dengan lembaga pemerintah dan/atau lembaga lainnya untuk pengembangan dan peningkatan dalam pelaksanaan keselamatan dan kesehatan kerja di PT Petrokimia Gresik.

4. Menyelenggarakan sidang P2K3 secara periodik

Objek Pengawasan P2K3 1 1.. SSiikkaappkkeerrjjaayyaannggddaappaattmmeemmbbaahhaayyaakkaann 2 2.. KKeeaaddaaaannyyaannggddaappaattmmeemmbbaahhaayyaakkaann 3 3.. KKeebbeerrssiihhaannlliinnggkkuunnggaannkkeerrjjaa

Struktur Organisasi Sub Panitia Pembina Keselamatan dan Kesehatan Kerja (SP2K3)

Ketua : Kakomp/Kasat/Sesper masing-masing Unit Kerja Setempat

Sekretaris : Kabag masing-masing Unit Kerja Yang DitunjukAnggota : 1. Semua Kadep/Karo/Kabid Unit Kerja Setempat

2. Semua Kabag Unit Kerja Setempat

3. Semua Safety Representative Unit Kerja Setempat 4. Staff K3 Unit Kerja setempat

Tugas dan Tanggung Jawab Sub Panitia Pembina Keselamatan dan Kesehatan Kerja (SP2K3)

1. Membuat program K3 untuk meningkatkan kesadaran K3 di unit kerjanya.

2. Melaksanakan Pengawasan dan Pembinaan K3 di unit kerjanya.

3. Melakukan pemeriksaan K3 yang mencakup kondisi yang tidak aman, sikap yang tidak aman, kebersihan lingkungan kerja dan etetika

4 Melaksanakan identifikasi bahaya , penilaian resiko, menerapkan Job Safety Analisis (JSA) dan Job Safety Observation (JSO)

5. Melaksanakan rapat K3 pada bulan berjalan untuk membahas aspek K3 di unit kerjanya.

6. Melaksanakan tindak lanjut hasil temuan pemeriksaan dan rapat K3 di masing-masing unit kerjanya.

7. Melaporkan temuan K3 yang mempunyai potensi bahaya tinggi pada sidang P2K3.

Safety Representative

SKPTS No. 0254/08/TU.04.02/36/SK/2004 Tanggal :10 Agustus 2004

Anggota Tetap : Pejabat Eselon V sampai dengan Eselon I

Struktur Organisasi

Pembina : Kadep/Karo/Kabid dimasing-masing Unit Kerja Pengawas : Kabag/Eselon III Di masing-masing Unit Kerja

Anggota Bergilir : Karyawan Eselon IV/V/Pelaksana yang ditunjuk masing - masing unit kerja

Tugas dan Tangggung Jawab Safety Representative

1. Menciptakan kultur dan menjadi tauladan/model pelaksanaan K3 di unit kerjanya.

2. Berperan aktif di dalam menegakkan peraturan dan prosedur K3 serta memberikan saran/nasihat ataupun tegoran kepada setiap orang yang melakukan penyimpangan /pelanggaran peraturan dan prosedur K3 yang ditetapkan pimpinan perusahaan.

3. Secara rutin dan/atau periodik melakukan safety patrol/pemeriksaan K3 di unit kerjanyan yang mencakup sikap dan kondisi yang tidak aman, pengaruh lingkungan kerja dan aspek K3 lainnya.

4. Melakukan pengawasan terhadap pelaksanaan kebersihan, keindahan, kenyamanan dan menjaga kerapian baik didalam maupun diluar gedung di unit kerja Bagian yang bersangkutan.

5. Melakukan pengawasan terhadap pelaksanaan tindak lanjut setiap temuan K3 di unit kerjanya.

6. Berperan aktif didalam upaya pencegahan kecelakaan, kebakaran, penyakit akibat kerja dan pencemaran lingkungan di unit kerjanya.

7. Mengikuti Rapat K3 yang diadakan di unit kerjanya dan menyebarkan hasil keputusan rapat K3 yang dilaksanakan ke seluruh karyawan di unit kerjanya.

8. Mengevaluasi setiap kecelakaan dan kebakaran di unit kerjanya untuk melakukan upaya pencegahan kecelakaan dan kebakaran yang sama pada waktu-waktu mendatang.

9. Membantu melakukan identifikasi bahaya di unit kerjanya dan mengusulkan perbaikan apabila dipandang perlu.

10. Sebagai unit Bantuan Penanggulangan Kebakaran dan Penanggulangan Keadaan Darurat Pabrik di unit kerjanya maupun di seluruh kawasan perusahaan.

11. Segera melaporkan ke Pimpinan Unit Kerja apabila terjadi gangguan keamanan di unit kerjanya.

12. Memantau isi kotak Pertolongan Pertama Pada Kecelakaan (P3K) dan segera memintakan kembali apabila isi peralatan dan obat-obatannya habis digunakan maupun keadaan kosong.

III.5. Program Manejemen K3

Kegiatan yang akan dilakukan :

1. Penerapan SMK3 sesuai dengan Permen No. 5/MEN/1996.

2. Pelatihan dan penyegaran K3 seluruh karyawan sesuai dengan jenjang jabatannya.

3. Pengawasan peraturan K3 4. Pemeriksaan P2K3

5. Promosi K3 dengan Pagging System 6. Penerapan Surat Ijin Keselamatan Kerja.

7. Pembagian APD setiap karyawan sesuai dengan bahaya kerjanya 8. Pemasangan Safety sign dan Poster K3

9. Kampanye Bulan K3

10.Investigasi Kecelakaan untuk Pelaporan dan penyelidikan kecelakaan kerja. 11.Membentuk dan mengefektifkan Safety Representative

12.Audit SMK3 Internal dan eksternal.

13.Pemeriksaan dan pemantauan gas-gas berbahaya

14.Pelatihan Penanggulangan Keadaan Darurat Pabrik atau STDL. 15.Pembinaan K3 tenaga bantuan.

16.Pembinaan K3 bagi pengemudi dan pembantu pengemudi B3. 17.Pembinaan K3 untuk mahasiswa PKL

18.Membuat rencana dan program kesehatan kerja karyawan 19.Meningkatkan Gizi kerja karyawan

20.Memeriksa lingkungan kerja

21.Pemeriksaan kebersihan tempat kerja

III.6. Peran Aktif Pimpinan Unit Kerja 1. Menjadi Safety Man di unit kerjanya 2. Membudayakan K3 di unit kerjanya

3. Mengevaluasi bahaya kerja diunitnya dan mencari solusi terbaik. 4. Membuat Job Safety Analysis dan Job Safety Observation (JSA/JSO)

5. Melakukan kontrol proaktif dan reaktif terhadap kondisi dan sikap yang membahayakan serta kebersihan lingkungan kerja.

6. Mengevaluasi kebutuhan alat pelindung diri yang sesuai dengan bahaya kerja di unit kerjanya serta melakukan pengawasan pemakaiannya.

7. Mengawasi dan melaksanakan peraturan, prosedur dan ketentuan K3 di unit kerjanya.

BAB IV

URAIAN PROSES

IV.1 Spesifikasi Bahan dan Produk IV.3.1 Bahan Baku

IV.1.1.1 Bahan baku Utama

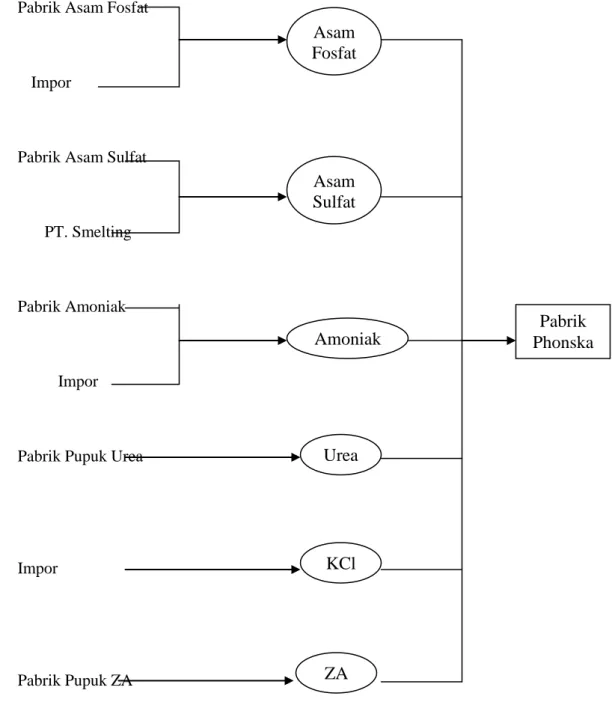

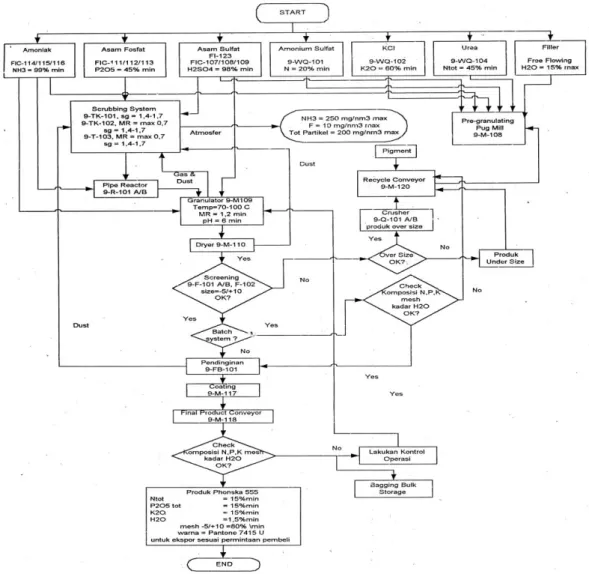

Struktur masukan bahan baku utama dalam pabrik phonska disajikan pada gambar dibawah ini .

Pabrik Asam Fosfat

Impor

Pabrik Asam Sulfat

PT. Smelting

Pabrik Amoniak

Impor

Pabrik Pupuk Urea

Impor

Pabrik Pupuk ZA

Gambar IV.1 Struktur masukan bahan baku utama Asam Fosfat Asam Sulfat Amoniak Urea KCl ZA Pabrik Phonska

Bahan baku utama yang digunakan untuk memproduksi pupuk phonska adalah Asam fosfat, KCl, Urea, ZA, Amoniak, Asam Sulfat, dan Filler. Keterangan mengenai bahan baku tersebut akan diberikan di bawah ini.

1. Asam Fosfat A. Spesefikasi P2O5 : 50 % minimum Padatan : 2 % maksimum SO4-2: 3,5 % maksimum F- : 1,5 % maksimum Al2O3 : 0,8 % maksimum Fe2O3 : 0,8% maksimum MgO : 0,8 % maksimum SiO2 :0,5 % maksimum s.g : 1,640 suhu : 33 oC Tekanan : 5 Kg/cm2 B. Pengumpanan dan penggunaan

Asam fosfat (52% P2O5) diumpankan ke:

a. pipe reactor vassel 09-TK-101 dengan melalui FIC-103 b. granulator pre scrubber 09-T-103 dengan melalui FIC 111 c. scrubber vessel 09-TK-102 dengan melalui FIC-112

Kekurangan dari neraca asam fosfat ditambahkan ke 09-TK-101

Kelebihan umpan asam fosfat ke scrubbing system harus dihindari karena dapat:

a. Menurunkan rasio N/P b. Menaikkan losses fluorine

c. Relatif menaikkan losses air yang dapat menyulitkan pengaturan neraca air dalam system.

Kekurangan asam fosfat juga harus dihindari karena: a. Menaikkan rasio N/P

Jumlah P2O5 (dari asam fosfat) yang dimasukkan ke unit harus dijaga

agar tetap sama. Hal ini sangat berpengaruh terhadap perubahan jumlah air yang harus ditambahkan. Tidak hanya pada scrubbing system tetapi juga pada pengaturan fasa cair padatan di granulator untuk mencapai:

Hasil granulasi yang lebih tinggi

Minimal recycle

Konsumsi bahan bakar minimal

Kemudahan operasi,dll 2. Asam Sulfat A. Spesifikasi Konsentrasi : 98% H2SO4 Spesific Gravity : 1,840 Suhu : 33 oC Tekanan : 5 Kg/ cm2 B. Pengumpanan

System pengumpanan asam sulfat 98% adalah: a. Ke Pugmill 09-M-108 FIC-108.

b. Ke Granulator 09-M-109 melalui FIC-107.

c. Ke Granulatorpre-Scrubber 09-T-103 dan Scrubber vessel 09-TK-102 dengan melalui FIC-110

3. Amoniak A. Spesifikasi

Bentuk : cair

Konsentrasi : 99,5% NH3 minimum

Kadar air : 0,5 % maksimum

Oil: 0,1 ppm

Suhu : -33 oC

Tekanan : 12 Kg/cm2

B. Pengumpanan dan penggunaan

Tekanan amoniak cair di battery lmit berkisar antara 3-4 kg/cm2. Diatas kesetimbangan agar amoniak yang masuk ke pipe reactor 09-R101 A/B, sparger atau plough share 09-R-102 dan yang masuk ke pugmill 09-M-108 tetap berupa cairan.

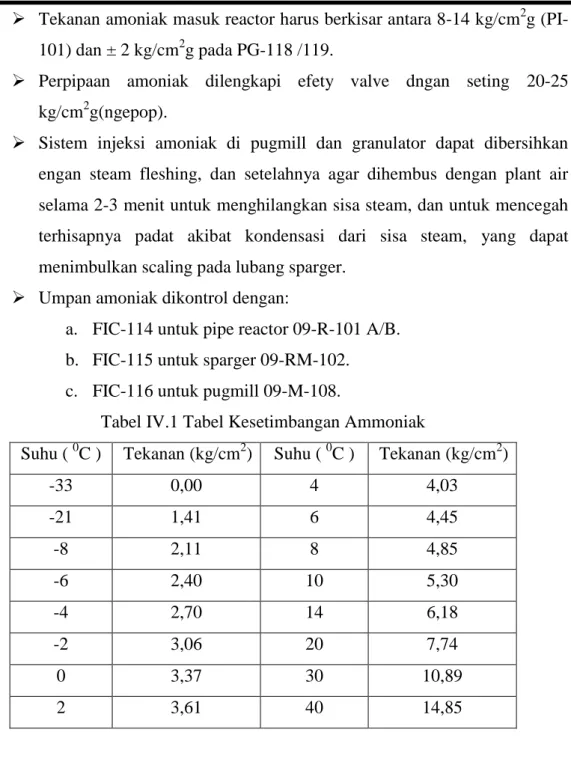

Tekanan amoniak masuk reactor harus berkisar antara 8-14 kg/cm2g (PI-101) dan ± 2 kg/cm2g pada PG-118 /119.

Perpipaan amoniak dilengkapi efety valve dngan seting 20-25 kg/cm2g(ngepop).

Sistem injeksi amoniak di pugmill dan granulator dapat dibersihkan engan steam fleshing, dan setelahnya agar dihembus dengan plant air selama 2-3 menit untuk menghilangkan sisa steam, dan untuk mencegah terhisapnya padat akibat kondensasi dari sisa steam, yang dapat menimbulkan scaling pada lubang sparger.

Umpan amoniak dikontrol dengan:

a. FIC-114 untuk pipe reactor 09-R-101 A/B. b. FIC-115 untuk sparger 09-RM-102.

c. FIC-116 untuk pugmill 09-M-108.

Tabel IV.1 Tabel Kesetimbangan Ammoniak

Suhu ( 0C ) Tekanan (kg/cm2) Suhu ( 0C ) Tekanan (kg/cm2)

-33 0,00 4 4,03 -21 1,41 6 4,45 -8 2,11 8 4,85 -6 2,40 10 5,30 -4 2,70 14 6,18 -2 3,06 20 7,74 0 3,37 30 10,89 2 3,61 40 14,85 4. Urea A. Spesifikasi Bentuk : Butiran

kadar N : 46% berat total N.

Kadar air :0,5% maksimum.

Ukuran : 0,5 mm-0,2 mm.

Bulk Density : 800 kg/m3.

Free Flowing

B. Pengumpanan dan Penggunaan