8

.

P

EKERJAAN

FABRIKASI

Kualitas hasil pekerjaan fabrikasi komponen struktur baja merupakan hal mutlak dan dipersyaratkan oleh pemberi kerja dan standar baku yang ada. Kualitas dari hasil fabrikasi harus dipenuhi untuk memastikan bahwa pekerjaan konstruksi dapat berlang sung dengan baik dan terhindar dari risiko keterlambatan jadwal dan membengkaknya biaya produksi ulang.

Dari hasil penelitian yang pernah dilakukan sebelumnya didapatkan bahwa terdapat 9 proses dalam fabrikasi komponen struktur baja, yaitu pembuatan gambar fabrikasi, penga- daan material, penandaan, pemoto- ngan, pembuatan lubang, perakitan, pengelasan. penyelesaian dan pengi-riman.

Setiap proses saling berkaitan dan memiliki tingkat kepentingan yang sama. Penyimpangan terhadap kua- litas yang direncanakan didapatkan sering terjadi pada proses pemo- tongan, pembuatan lubang dan pengelasan.

8.1 Fabrikasi Komponen Struktur Baja

Pengertian proses fabrikasi komponen struktur baja secara umum adalah suatu proses pembuatan komponen-komponen struktur baja dari bahan profil baja dan atau plat baja. Pelaksanaan proses fabrikasi dapat dilakukan di dalam pabrik dan di luar

pabrik yaitu di lapangan dimana pro-yek konstruksi berlangsung.

Gambar 8.1 Bahan struktur baja selesai diproses fabrikasi

Dalam kenyataannya hampir sebagian besar proses fabrikasi selalu dilakukan di dalam pabrik karena pertimbangan-pertimbangan:

1. Peralatan fabrikasi yang lebih baik dan memadai tersedia di pabrik, seperti crane, mesin potong, mesin bor, mesin punching, mesin las, mesin oven untuk kawat las. Peralatan mesin potong, mesin bor, mesin punching juga tersedia dalam bentuk portable untuk keperluan pelaksanaan proses fabrikasi di lapangati, tetapi kecepatan dan keakuratannya tidak sebaik peralatan yang tersedia di pabrik.

Sebagai perbandingan, mesin potong yang ada di pabrik biasanya sudah dilengkapi dengan mesin bor atau mesin punching sehingga peker-jaan pemotongan dilakukan bersama-sama dengan pembuatan lubang. Crane yang digunakan untuk memin-dahkan profil dan pelat baja dengan berat yang sulit dipindahkan dengan tenaga manusia tidak dapat

ditem-patkan di lapangan. Pengadaan oven untuk kawat las dilapangan mungkiti dapat dilakukan tetapi hal ini tidak menguntungkan dari segi biaya kare-na oven tersebut hanya dapat dipakai untuk satu proyek saja.

2. Penyimpanan material yang jauh lebih baik bila proses fabrikasi dilaku-kan di pabrik. Kondisi lapangan yang terbuka terhadap cuaca sangat tidak mendukung terhadap penyimpanan material baja mengingat sifat baja yang sangat rentan terhadap korosi. 3. Penghematan jumlah pekerja yang jauh lebih. baik bila proses fabrikasi dilakukan di pabrik. Biasanya dilaku- kan pembagian pekerja di pabrik bagian pemotongan baja profil. bagian pemotongan plat baja, bagian pera-kitan, bagian pengelasan, bagian pengecatan.

Masing-masing bagian berkonsentrasi hanya pada pekerjaannya, sebagai contoh bagian pemotongan baja profil hanya melakukan pemotongan profil baja untuk bermacam-macam proyek. Bila proses fabrikasi dilakukan di lapangan maka pekerja itu hanya dapat melakukan pemotongan baja profil untuk satu proyek saja.

4. Kemudahan dan penghematan biaya pekerjaan pengecatan juga jauh lebih baik bila proses fabrikasi dilaku-kan di pabrik. Pekerjaan persi apan permukaan material baja sebelum dicat yaitu sandblasting tidak me-mungkinkan dilakukan di lapangan karena untuk pekerjaan ini memer-lukan tempat tertutup dengan luas

yang cukup besar dan permanen. Selain itu pekerjaan pengecatan yang dilakukan di lapangan terbuka akan jauh lebih boros dalam segi biaya dibandingkan bila pengecatan dilakukan di pabrik yang semi terbuka karena faktor hembusan angin yang lebih besar bila pekerjaan pengecatan dilakukan di tempat terbuka.

5. Pengontrolan kualitas proses fabrikasi lebih efisien bila dilakukan di pabrik. Untuk mengontrol kualitas proses fabrikasi terutama pekerjaan pengelasan diperlukan tenaga kerja yang ahli dan berpengalaman. Jumlah tenaga kerja seperti ini sangat terba- tas. Bila proses fabrikasi dilakukan di pabrik maka dengan jumlah yang terbatas itu dapat mengontrol kualitas proses fabrikasi untuk beberapa proyek.

Faktor lain yang menguntungkan dari pelaksanaan proses fabrikasi di pabrik adalah sarana pencahayaan yang lebih baik. Dengan dibantu lampu yang cukup maka proses fabrikasi di pabrik dapat dilakukan pada malam hari.

Hal yang sama dapat diterapkan di lapangan tetapi kapasitas lampu yang dibutuhkan akan jauh lebih besar untuk mendapatkan penerangan yang sama.

Dengan faktor-faktor yang disebutkan di atas maka proses fab-rikasi yang dilakukan di pabrik akan jauh lebih menguntungkan dari segi waktu dan biaya pelaksanaan, tenaga kerja, peralatan dan kualitas pekerjaan.

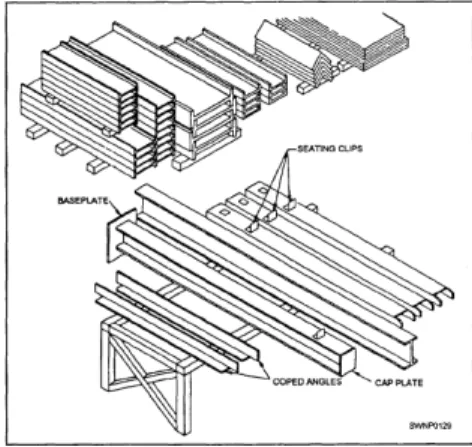

Gambar 8.2 bahan struktur baja dalam proses fabrikasi

8.2

Kualitas pembuatanDefinisi dari kualitas menurut Robert H. Lochner (1990), adalah gambaran dan karakteristik menye luruh dari barang atau jasa, yang menunjukkan kemampuannya dalam memuaskan kebutuhan yang diten-tukan atau yang tersirat.

Selama ini kegiatan pengen- dalian kualitas lebih banyak dipandang sebagai pelaksanaan ins-peksi dan pengujian yang dilakukan untuk menemukan hasil produk yang tidak sesuai dengan persyaratan yang ditentukan (Lochner et al. 1990). Dengan semakin meningkatnya pe-ngetahuan dan kebutuhan akan kualitas dan persaingan bisnis yang semakin kompetitif, pandangan se-perti itu sudah ditinggalkan.

Karakteristik dari sistem kualitas di masa sekarang (Lochner et al. 1990): 1. Fokus pada pelanggan

Produk didesain dan dibuat untuk memenuhi keinginan pelanggan. Yang dimaksud pelanggan adalah

pelanggan internal (departemen lain dalam perusahaan itu) dan pelanggan eksternal (pemberi kerja).

2. Dengan melakukan kebijaksanaan kualitas yang ditujukan pada pengontrolan kualitas dari setiap tahapan pekerjaan, kualitas yang maksimum, produktifitas dan pengu-rangan biaya akan dicapai. Bero-rientasi pada pencegahan ketidak-sesuaian dan bukan pada pencarian ketidaksesuaian.

3. Mengendalikan keseluruhan pro ses pekerjaan dan tidak terfokus pada pengendalian kualitas produk akhir saja.

Kualitas yang baik menurut Armand V. Feigenbaum (1988), adalah kata kunci keberhasilan suatu perusahaan dalam memenangkan persaingan bis-nis.

Pada masa sekarang konsumen lebih menginginkan kualitas produk yang baik daripada harga jual yang murah.

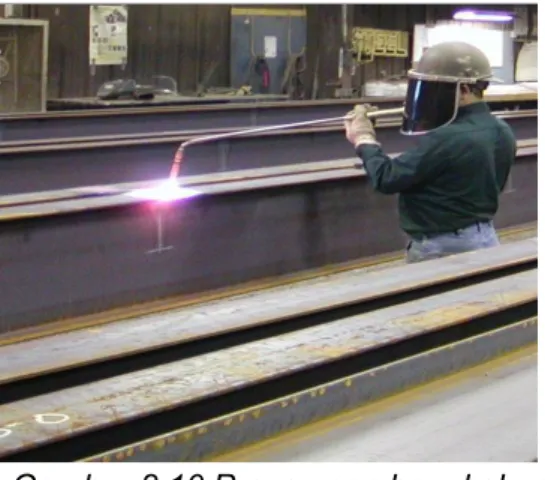

Gambar 8.3 Proses pengelasan komponen baja struktur

Karena itu peningkatan kualitas ada-lah suatu langkah yang harus dilaku-kan untuk dapat berhasil dalam per-saingan bisnis.

Tiga prinsip dalam peningkatan kualitas (Feigenbaum, Armand V. 1988):

1. Kualitas adalah pemenuhan ter-hadap apa yang diharapkan oleh pelanggan.

2. Perusahaan yang mempunyai reputasi baik dalam kualitas memiliki keuntungan dalam jangka panjang. 3. Kualitas dan biaya berhubungan erat. Dalam proses perencanaan dan pengendalian kualitas menurut Robert James Taylor (1989), diperlukan suatu sistem yang mengatur bagaimana proses perencanaan dan pengen- dalian kualitas harus dilaksanakan untuk menjamin dihasilkannya suatu produk akhir yang berkualitas baik dan memenuhi standar yang ditetapkan oleh pelanggan dan standar baku yang berlaku.

Menurut ISO 9000 pengendalian harus dilakukan pada tahap-tahap proses (PT. Surveyor Indonesia, 2000):

1. Pengadaan material.

Pengendalian dilakukan terhadap produk yang dipasok oleh pemasok material, subkontraktor dan pelang gan.

2, Proses Pengendalian dilakukan terhadap keseluruhan proses, pera- latan, lingkungan.

3. Inspeksi dan pengujian

Inspeksi dan pengujian yang dilakukan meliputi:

a) Inspeksi dan pengujian penerimaan yang dilakukan terhadap produk masuk sebelum dipakai atau diproses. Inspeksi dan pengujian dalam proses yang dilakukan untuk memastikan bahwa produk yang dihasilkan pada setiap tahap pekerjaan telah memenuhi persyaratan yang diten-tukan.

b) Inspeksi dan pengujian akhir yang dilakukan sebelum produk diserahkari kepada pelanggan untuk memastikan bahwa produk akhir tersebut telah memenuhi persyaratan yang ditentu- kan.

4. Alat inspeksi dan alat ukur

Pengendalian terhadap alat ins-peksi dan alat ukur harus dilakukan untuk memastikan bahwa alat inspeksi dan alat uji telah dikalibrasi dan dipe-lihara untuk dapat menjamin ke-pastian inspeksi dan pengujian yang dilakukan.

5. Status inspeksi dan uji

Status inspeksi dan uji produk harus diidentifikasikan untuk menun- jukkan kesesuaian dan ketidaksesu-aian produk dengan persyaratan yang dite tapkan selama inspeksi dan pengujian dilakukan dan untuk memastikan bahwa hanya produk yang telah lulus dalam inspeksi dan

pengujian yang dikirim kepada pelang-gan.

6. Produk yang tidak sesuai

Pengendalian ini meliputi identi- fikasi, dokumentasi, penentuan dan pemisahan produk yang tidak sesuai dengan persyaratan yang ditentukan dan pemberitahuan kepada fungsi yang bersangkutan.

Penggunaan atau perbaikan yang diusulkan untuk produk yang ti-dak sesuai dengan persyaratan yang ditentukan harus dilaporkan kepada pelanggan.

Produk yang diperbaiki dan/atau diker-jakan ulang harus diinspeksi ulang sesuai dengan persyaratan yang ditentukan.

7, Tindakan koreksi

Pengendalian dilakukan untuk memastikan bahwa tindakan koreksi yang dilakukan untuk menghilangkan penyebab ketidaksesuaian.

Penanganan, penyimpanan, pengema san, pengawetan dan penyerahan Pengendalian harus dilakukan selama proses penanganan, penyimpanan, pengemasan, pengawetan dan penye-rahan untuk memastikan kese suaian produk terhadap persyaratan yang ditentukan.

8. Rekaman kualitas

Semua rekaman proses pengen-dalian kualitas yang dilakukan harus diidentifikasikan, dikumpulkan, disim-pan dan dipelihara dengan baik. Proses perencanaan dan pengen- dalian kualitas di masa sekarang mempunyai pengertian lebih dari

sekedar pelaksanaan inspeksi dan pengujian dalam upaya untuk menemukan produk yang tidak sesuai dengan persyaratan, tetapi pelaksa naan pengendalian kualitas terhadap keseluruhan proses dan berorientasi pada pencegahan terjadinya ketidak sesuaian suatu produk selama proses berlangsung

Gambar 8.4 Proses las MIG pada komponen baja

8.3 Sistem Perencanaan Dan Pengendalian

Kualitas Pada Proses Fabrikasi Komponen Struktur Baja

Dalam proses fabrikasi kompo nen struktur baja terdapat beberapa tahapan yang saling berurutan dan terkait. Masing-rnasing tahapan meng-hasilkan output yang akan menjadi input pada tahapan yang mengi-kutinya, karena itu output yang dihasilkan oleh masing-masing taha pan harus dipastikan telah memenuhi standar kualitas yang ditentukan sebelum dikerjakan dalam tahapan berlkutnya.

dar kualitas yang ditentukan telah tercapai maka diperlukan suatu sistem untuk merencanakan dan mengenda likan kualitas pekerjaan pada masing-masing tahapan.

Dengan adanya sistem perencanaan dan pengendalian kualitas diharapkan penyimpangan kualitas yang mungkin terjadi dalam tahapan-tahapan proses fabrikasi komponen struktur baja dapat diketahui pada tahap sedini

Gambar 8.5 Hasil pengelasan pelat gusset

mungkin dan dapat segera dilakukan tindakan pencegahan atau perbaikan agar kualitas dari output yang dihasilkan baik dari masing-masing tahapan maupun hasil akhir dari keseluruhan proses fabrikasi dapat dipastikan memenuhi standar kualitas yang ditentukan.

Perencanaan dan Pengendalian kualitas dilakukan dengan mengacu kepada standar-standar baku menge nai proses fabrikasi yang telah ada.

8.3.1 Sistem Informasi Dalam Perencanaan Dan Pengendalian Kualitas

Proses Fabrikasi Komponen Struktur Baja

Definisi sistem adalah gabungan dari elemen-elemen yang terintegrasi dengan maksud bersama untuk men-capai suatu tujuan. Masing-masing sistem memiliki elemen-elemen yang berbeda dan tidak sama satu dengan yang lain, tetapi secara garis besar dapat digambarkan sebagai berikut:

Sistem lingkaran tertutup adalah suatu sistetn yang memiliki lingkaran umpan balik dan mekanisme pe-ngendalian. Sistem seperti ini dapat mengendalikan output-nya dengan membuat penyesuaian-penyesuaian pada inputnya (Mc Leod, Raymond, 1993).

Sistem perencanaan dan peng-endalian kualitas dalarn proses fabri-kasi tidak akan lepas dari kegiatan pengujian dan inspeksi. Data-data yang didapat dari kegiatan pengujian dan inspeksi tersebut diolah menjadi informasi yang bersifat relevan, akurat dan tepat waktu dalam sebuah meka-nisme pengendalian. Informasi yang relevan berarti informasi itu berkaitan langsung dengan masalah yang ada dalam pelaksanaan perencanaan dan pengendalian kualitas, akurat berarti informasi tersebut dihasilkan dari sebuah proses pemeriksaan yang dilakukan dengan benar dan tepat waktu berarti informasi harus tersedia untuk memecahkan masalah sebelum situasi menjadi tidak terkendali

Selain itu informasi yang terse-dia harus mampu menggam barkan apa yang terjadi sekarang, selain apa yang telah terjadi di masa lampau.

Untuk melakukan pengendalian diper-lukan dua unsur yaitu, harus ada informasi yang meng-gambarkan apa yang sedang dicapai dalam proses yang dikendalikan dan harus ada standar kinerja yang mencermmkan apa yang harus dicapai oleh proses itu.

Standar yang ditetapkan diguna kan untuk mengendalikan system fisik dengan mengendalikan kinerja aktual, seperti yang dilaporkan pengolah informasi, dengan standar. Hasil per-bandingan menentukan apakah suatu tindakan diperlukan.

Pada fabrikator komponen struk- tur baja, bahan baku sebagai input melalui proses fabrikasi diproses men-jadi output yaitu komponen struktur baja. Mekanisme pengendalian me-monitor proses fabrikasi untuk memastikan standar yang ditentukan telah tercapai.

Dalam hal ini mekanisme pe- ngendalian mendapatkan masukan data dan informasi dari output proses fabrikasi untuk dibandingkan dengan standar yang ingin dicapai dan menentukan langkah perbaikan yang harus dilakukan terhadap proses fabrikasi.

8.4 Perencanaan Pada Proses Pengadaan Material

Material yang digunakan dalam proses fabrikasi komponen struktur baja dapat dibagi menjadi dua yaitu bahan baku dan bahan penunjang, Yang dimaksud dengan bahan baku material baja adalah profil dan plat baja. Sedangkan bahan penunjang adalah material yang akan habis

dipakai selama proses fabrikasi seperti kawat las, cat, biji blasting grit.

8.4.1 Pengadaan Bahan Baku

Pemesanan bahan baku profil dan plat baja pada umumnya dilaku- kan berdasarkan pada perhitungan kebutuhan material sesuai dengan Bill of Materials yang tercantum dalam gambar kerja. Untuk efisiensi pemakaian material, berdasarkan Bill of Materials dibuat rencana potong untuk profil dan plat baja sesuai dengan standar panjang profil baja dan panjang serta lebar plat baja yang dijual di pasaran. Pada umumnya standard panjang profil yang dijual di pasaran adalah: Profil WF, H, Besi Beton, Pipa Kotak – 12 meter, Profil Siku (L30s/dL150) – 6 meter, Profil Siku (L 100 s/d L 250) – 12 meter, profil UNP, CNP, Pipa Bulat – 6meter

Gambar 8.6 Pengelasan SMAW .

Dalam kondisi tertentu bila panjang profil baja yang dibutuhkan tidak memungkinkan untuk dipotong tanpa meninggalkan sisa yang tidak bisa dipakai lagi untuk keperluan lain dan dalam jumlah yang banyak, maka dimungkinkan pemesanan profil baja dengan panjang khusus sesuai

kebutuhan dengan biaya yang lebih mahal.

Untuk plat baja ukuran standard panjang dan lebar yang dijual di pasaran adalah 1,2 m x 2,4 m, 1,5 m x 6 m dan 1,8 m x 6 m. Selain jumlah kebutuhan bahan baku, data peme-sanan juga harus menyebutkan de-ngan jelas spesifikasi standard yang diperlukan.

Spesifikasi standard biasanya ter-cantum dalam dokumen kontrak dan gambar kerja. Menurut Japanase Architectural Standard Specification Structural steelwork Specification for Building Construction (JASS 6) section 3.1:

1. Material harus bebas dari lapisan dan bebas dari kerusakan retak. 2. Nilai tegangan leleh yang dise butkan harus sesuai dengan yang ditentukan.

3. Kandungan karbon dan parame ter retak yang berhubungan dengan kemampuan material untuk proses pengelasan harus sesuai dengan yang ditentukan.

Gambar 8.7 Pengelasan baja struktur

Menurut Japanase Architectural Standard Specification Strutural Steelwork Specification for Building Construction (JASS 6) section 3.5: 1. Kelas, bentuk dan ukuran material harus sesuai dengan sertifikat inspek-si material yang asli.

2. Bila sertifikat inspeksi material yang asli tidak bisa didapat, copy dari sertifikat inspeksi material boleh dipakai. Nama dan tanda tangan pihak yang menjamin material tersebut dan tanggal sertifikat harus disebut dalam copy sertifikat.

3. Material harus dipastikan bebas dari korosi yang berlebihan, keru-sakan seperti cacat permukaan, perubahan bentuk seperti tekuk dan puntir.

4. Material harus dikontrol untuk memastikan bahwa material dengan standar yang berbeda atau material yang cacat tidak tercampur dengan material yang telah lolos uji pene- rimaan, dan material harus disimpan dalam kondisi yang bagus.

Dalam Code of Standard Prac tice for Steel Buildings and Bridges, American Institute of Steel Cons truction (AISC) pemeriksaan terhadap material dibedakan menjadi dua yaitu material baru yang diterima dari pemasok material dan material stok. Untuk material yang baru diterima dari pemasok material, fabricator biasanya melakukan inspeksi secara visual ter-hadap material dan tidak mela- kukan uji terhadap material. Pengujian ter-hadap material meliputi komposisi

kimia dan sifat mekanis sesuai de-ngan spesifikasi yang ditentukan

Gambar 8.8 Penyimpanan bahan dilakukan oleh pabrik yang mempro-duksi material tersebut dan hasilnya dinyatakan dalam sertifikat bahan.

Dalam sertifikat bahan selain komposisi kimia dan sifat mekanis material juga disebutkan ukuran pan-jang, dimensi, berat, kelurusan, tekuk dan distorsi dari material tersebut. Sertifikat bahan disediakan oleh fabri-cator banya bila diminta oleh pelang-gan dan dinyatakan dalam dokumen kontrak.

Bila diperlukan oleh pelanggan maka serangkaian uji tambahan dapat dilakukan oleh fabricator dan hal ini harus disebutkan di dalam dokumen kontrak termasuk ketentuan mengenai biaya pelaksanaan uji tambahan yang menjadi tanggung an pelanggan.

Bila material yang diterima oleh fabricator tidak memenuhi persyaratan toleransi untuk lendut, ukuran, bentuk, kerataan seperti yang ditentukan

dalam spesifikasi ,maka fabricator diijinkan untuk melakukan pekerjaan perbaikan dengan melakukan pema nasan dan pelurusan secara mekanik dengan mengacu kepada peraturan-peraturan yang berlaku.

Pekerjaan perbaikan untuk mem perbaiki bentuk dan permukaan material dapat dilakukan oleh fabri kator di tempat produksi material tersebut bila 213abricator menemukan banyaknya variasi pada material yang telah diterimanya.

Untuk material yang terdapat dalam stok fabrikator harus mempunyai kualitas yang setidaknya sama deng-an ydeng-ang disyaratkdeng-an. Sertifikat bahdeng-an dapat diterima sebagai bukti yang cukup untuk menyatakan kualitas ma-terial yang disimpan oleh fabrikator.

Gambar 8.9 Pengelasan SAW Material stok yang tidak memiliki sertifikat bahan tidak boleh digunakan tanpa persetujuan dari pelanggan. Pada saat penerimaan material harus diperiksa kesesuai annya terhadap toleransi standar yang diijinkan.

Standar toleransi untuk material terdapat dalam:

— Australian Standards (AS),

— American Institute of Steel Construction (AISC),

8.4.2 Pengadaan bahan penunjang

Untuk material penunjang cat pemesanan dilakukan berdasarkan perhitungan luas bahan baku material baja yang akan dicat dibagi dengan luas sebar efektif cat untuk tebal yang ditentukan per satu litemya. Data cat yang diperlukan untuk pemesanan adalah jenis cat yang ditentukan dalam spestfikasi teknis. Untuk material penunjang kawat las dan biji blasting grit pemesanan dilakukan tidak berdasarkan kebutuhan masing-masing proyek karena material pe-nunjang ini bersifat umum dan dapat digunakan untuk bermacam-macam proyek.

Gambar 8.10 Proses pembengkokan baja struktur

Untuk bahan penunjang kawat las pengendalian kualitas yang dilakukan adalah pada proses pe-nyimpanan.

Menurut Standard Association of Australia Part 8 - Fabrication, section 8.2.9.2, kawat las harus disimpan pada tempat yang kering. Kawat las dalam kondisi yang tidak kering tidak boleh digunakan dalarn proses pengelasan.

Menurut Japanase rchitectural Standard Specification Structural Steelwork Specification for Building Construction (JASS 6) section 5.5.b, kawat las harus harus disirapan agar terhindar dari kelembaban. Kawat las dengan kondisi lembab, kotor, berka- rat tidak boleh digunakan dalam proses pengelasan.

Kawat las dalam kondisi lembab boleh digunakan dalam proses pengelasan setelah dikeringkan.

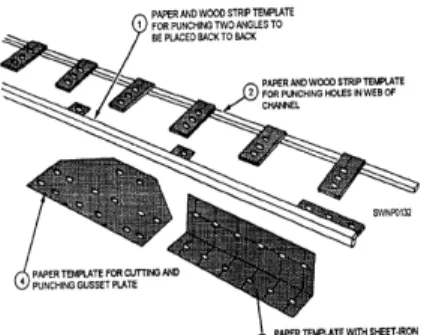

2.2.3 Perencanaan Pada Proses Penandaan

Penandaan adalah tahap peker jaan pemberian tanda garis potong, nomor identifikasi, jarak lubang baut, diameter

Gambar 8.11 Proses penandaan dengan template

lubang baut dan jumlah lubang baut pada bahan baku profil dan plat baja

dengan mengacu kepa da gambar febrikasi.

Menurut Standard Association of Australia Part 8 - Fabrication, section 8.2.3:

1. Pemberian tanda dilakukan secara manual dengan mengacu kepada gambar fabrikasi atau dengan membu at template dengan skala 1:1 bila item yang akan diberi tanda akan dibuat jumlah yang banyak.

Gambar 8.12 Baja struktur yang telah ditandai untuk dipotong

2. Pada pabrik yang dalam proses pemotongan dan pemberian lubang menggunakan mesin, pemberian tan-da dilakukan secara otomatis patan-da saai pemotongan material. Dalam penggunaan mesin, input data meli-puti garis potong, jarak lubang baut, diameter lubang baut dan posisi plat dilakukan bersamaan dengan kompu- ter dengan mengacu kepada gambar fabrikasi.

Menurut Japanase architect tural Standard Specification Structural Steelwork Specificationfor Building Construction (JASS 6) section 4.5: 1. Pemberian tanda harus dilakukan dengan akurat dan jelas dengan mengacu kepada gambar fabrikasi dan atau mal.

2. Dalam pemberian tanda harus dipertimbangjkan penyusutan, peruba-han bentuk dan toleransi ukuran akhir yang diijinkan.

2.2.4 Perencanaan Pada Proses Pemotongan

Pemotongan adalah tahap pe-kerjaan pemotongan bahan baku profil dan plat baja sesuai dengan tanda-tanda yang telah ditetapkan pada proses penandaan.

Proses pemotongan dilakukan dengan memotong material sesuai dengan tanda potong yang telah diberikan. Pemotongan dapat dilaku kan dengan beberapa cara yaitu: (Davies, et. al., 1980)

a) Pemotongan dengan menggu- nakan gunting (shearing)

Pemotongan dengan gunting biasanya dibedakan berdasarkan kecepatannya dalam memotong baja dengan kadar karbon rendah. Pada umumnya mesin potong memiliki jarak pisau permanen yang bisa disesu- aikan sampai 1/20 dari tebal baja yang akan dipotong. Hal ini menimbulkan masalah bagi pabrik yang harus me-motong baja dengan tebal yang bervariasi.

Gambar 8.13 Kertas dan bahan template lainnya

Keuntungan dari pemakaian gunting potong adalah jarak pisaunya yang dapat diatur. Keuntungan yang lain adalah pergerakan sudut pisau dan sudut bebas pada ujung pisau.

Perbandingan sudut pisau biasanya adalah 1:8, pisau atas dinaikkan 10 mm setiap 80 mm panjang pisau, dengan perbandingan ini dibutuhkan gaya potong yang terkecil. Pengurangan sudut pisau akan mengurangi gaya puntir yang timbul selama proses pemotongan, tetapi gaya potong yang dibutuhkan akan meningkat.

Sudut bebas pada pisau potong dibatasi untuk menghindari perlema han pada ujung material yang dipotong. Biasanya sudut yang dipakai adalah 1.5° sampai 3.5° tergantung dari material yang akan dipotong. Semakin pendek material yang akan dipotong semakin besar sudut yang dibutuhkan.

Masalah yang biasanya timbul dalam pemotongan dengan menggu nakan gunting adalah perubahan

bentuk akibat puntir dan bagian yang rusak, yang biasanya disebabkan oleh jarak pisau yang tidak tepat atau sudut pisau yang berlebihan. Semakin tebal, semakin panjang, dan semakin keras baja yang akan dipotong maka perubahan bentuk puntir juga semakin meningkat.

Jarak pisau yang berlebihan akan menyebabkan material bergerak menuju pisau bagian bawah yang akan menyebabkan bagian rusak pada hasil potongan dan membu tuhkan gaya potong yang lebih besar. Sebaliknya jarak pisau yang terlalu sempit dapat menimbulkan gaya potong yang berlebihan dan memper pendek umur pisau.

Materi seperti baja tahan karat memerlukan gaya potong yang lebih besar daripada materi baja berkarbon rendah dengan ketebalan yang sama karena kuat geser dari baja tahan karat yang lebih tinggi dibandingkan baja berkarbon rendah.

Jarak bebas harus tetap sama dengan baja berkarbon rendah, kare na jarak yang lebih besar dapat menyebabkan pengerasan pada baja tahan karat yang telah terpotong sebagian yang mengaki batkan diperlukan gaya ekstra untuk melakukan pemotongan.

Pemotongan dengan gunting dapat dilakukan dengan cara mekanis atau hidrolis. Plat yang akan dipotong diletakkan segaris antara garis potong dengan mata pisau bagian bawah. Atau lebih dianjurkan apabila terdapat garis bayangan pada mesin, maka garis potong pada pelat harus diletak kan segaris sesuai dengan garis

bayangan yang terdapat pada mesin. Pembuatan pelat yang berbentuk

persegi tanpa proses penandaan terlebih dahulu, dapat dilakukan dengan menggunakan bantuan dari garis pengukur pada tepis mesin yang membentuk sudut 90 derajat (siku) terhadap mata pisau. Pada bagian depan mesin potong terdapat alat henti sehingga bila diinginkan proses pemotongan yang berkelanjutan bisa dilakukan dengan cepat dengan mengguna kan alat ini. Pemotongan miring dilakukan dengan membaut alat bantu sesuai sudut yang diinginkan.

Gambar 8.14 Proses pemasangan baut

b) Pemotongan dengan mesin cropping

Prinsip pemotongan dengan mesin cropping sama seperti pemo tongan dengan gunting. Perbedaan nya adalah pemotongan dengan gunting hanya dapat dilakukan untuk plat baja sedangkan pemotongan dengan mesin cropping dapat dilakukan selain untuk plat baja juga

untuk berma cam-macam profil baja. Mesin cropping juga dilengkapi dengan berbagai ukuran pisau untuk profil baja yang berbeda-beda. Hal ini memungkinkan penggantian profil baja yang akan dipotong dapat dilakukan dalam waktu 60 detik. Beberapa mesin cropping juga dapat digunakan untuk memotong besi beton bulat dan kotak.

Biasanya mesin cropping diga bungkan dengan sistem punching untuk mengurangi proses penandaan. c) Pemotongan dengan gergaji (sawing)

Pemotongan dengan gergaji dapat menggunakan bermacam-macam alat diantaranya:

a) Gergaji putar {circular saw) Pemotongan dilakukan dengan menjalankan mesin pada arah horison tal dengan posisi pisau berada pada bagian atas atau pada bagian bawah meja kerja. Bila pisau berada pada bagian bawah meja kerja, pisau berjalan mengikuti slot yang ada untuk menjamin pemotongan panjang dengan akurat. Pemasangan pisau pada bagian atas meja kerja akan memberi kemudahan pada waktu penggantian pisau. Selama proses pemotongan berlangsung serbuk dari sisa penggergajian harus dibersihkan, agar proses pemoto ngan dapat terus berjalan.

Proses pemotongan dengan menggunakan alat ini dapat memo tong pelat baja sampai ukuran panjang 12 meter. Mesin gergaji ini dapat digabungkan dengan ban

berjalan dan sistem pengukuran untuk menaikkan alur pergerakan material. Selain itu mesin ini juga dapat digabungkan dengan mesin bor.

Dengan sistem seperti ini material dapat diukur, dilubangi dan dipotong dibawah keadali seorang operator.

b) Mesin hack-sawing

Mesin ini digunakan untuk memotong material dengan ukuran yang kecil. Mesin ini cocok untuk digunakan di bengkel-bengkel kecil dimana tidak banyak dilakukan pekerjaan pemotongan dan jenis material yang akan dipotong terbatas antara baja dengan kandungan karbon yang rendah sampai profil pipa bulat dan kotak dengan ukuran diameter maksimum 150 mm.

c) Mesin potong abrasif

Mesin ini kadang-kadang diguna kan untuk pemotongan dengan kece patan tinggi. Pemotongan dengan mesin ini memberikan hasil yang baik karena hanya memberikan kerusakan yang sedikit pada ujung potongan. Kerusakan pada ujung potongan dapat dikurangi dengan pemilihan jenis roda yang sesuai dengan material yang akan dipotong.

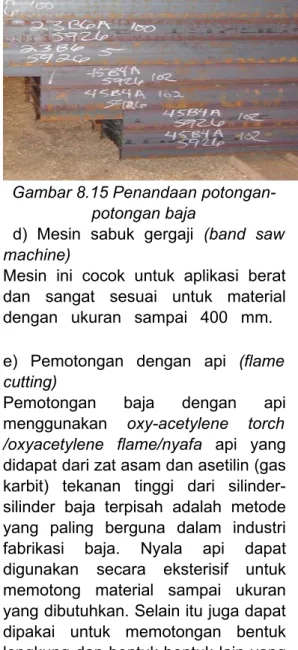

Gambar 8.15 Penandaan potongan-potongan baja

d) Mesin sabuk gergaji (band saw

machine)

Mesin ini cocok untuk aplikasi berat dan sangat sesuai untuk material dengan ukuran sampai 400 mm. e) Pemotongan dengan api (flame cutting)

Pemotongan baja dengan api menggunakan oxy-acetylene torch /oxyacetylene flame/nyafa api yang didapat dari zat asam dan asetilin (gas karbit) tekanan tinggi dari silinder-silinder baja terpisah adalah metode yang paling berguna dalam industri fabrikasi baja. Nyala api dapat digunakan secara eksterisif untuk memotong material sampai ukuran yang dibutuhkan. Selain itu juga dapat dipakai untuk memotongan bentuk lengkung dan bentuk-bentuk lain yang kompleks.

Menurut Standard Association ofAustralia Part 8 - Fabrication, section 8.2.6:

1. Pemotongan dapat dilakukan dengan menggunakan gunting (she-arirtg), mesin cropping, gergaji

(sawing) atau menggunakan api (flame cutting).

Bekas potongan pada ujung material harus dihaluskan dengan digerinda.

Pada ujung material yang akan dilas harus diberi scallop untuk memung kinkan pengelasan secara penuh pada permukaan bidang material yang harus dilas. Scallop pada ujung material harus bebas dari takikan dengan radius minimum 12 mm.

Menurut Japanase Architec tural Standard Specification Structnral Steelwork Specification for Building Construction (JASS 6) section 4.6: 1. Pemotongan material harus dilakukan dengan cara yang paling sesuai diantaranya pemotongan dengan mesin, api, dengan memper hitungkan bentuk dan ukuran material. 2. Pada pemotongan dengan menggunakan api, secara prinsip pemotongan harus dilakukan dengan memakai peralatan automatic gas cutting.

3. Ketelitian bidang potong pada ujung material harus memenuhi persyaratan yang ditentukan. Bila tidak ditentukan lain, maka standar yang dipakai adalah:

- Kekasaran hasil potong < 100S - Kedalaman takikan < 1 mm

4. Permukaan hasil potong yang tidak memenuhi persyaratan pada nomor 3 harus dihaluskan dengan digerinda.

5. Persiapan bevel permukaan mate rial untuk keperluan las harus meme nuhi persyaratan sebagai berikut: - Kekasaran hasil potong < 200 S - Kedalaman takikan < 2 mm dan Ketebalan plat baja yang dipotong dengan gunting adalah lebih kecil dari 13 mm. Bekas potongan pada permukaan material harus dihaluskan dengan digerinda.

8.5 Proses Pembuatan Lubang

Pembuatan lubang yaitu tahapan pekerjaan pembuatan lubang baut sesuai dengan tanda-tanda pada bahan baku profil dan plat baja yang telah ditetapkan pada proses penandaan. Proses pembuatan lubang dilakukan dengan melubangi material pada tempat-tempat yang telah diberi tanda dengan ukuran diameter lubang sesuai dengan ukuran diameter yang telah diberikan pada proses penandaan.

Gambar 8.16 Pengeboran dengan mesin portable

Proses pembuatan lubang dapat dilakukan dengan:

a) Pengeboran (drilling)

Pembuatan lubang dengan pengeboran (Davies, et. Al., 1980) Jenis bor yang dipakai untuk melu bangi baja adalah bor ulir. Pemilihan jenis mata bor dan kecepatan pemakaian dipengaruhi oleh beberapa fektor yaitu jenis material yang akan dibor dan ukuran lubang.

Dalam proses fabrikasi baja jenis mesin bor yang dipakai adalah:

i) Mesin bor tangan {portable machine) yang dapat berupa mesin bor angin maupun mesin bor elektris. Mesin ini digunakan bila pekerjaan pengeboran yang harus dilakukan sedikit.

ii) Mesin bor radial {radial drilling machine), digunakan untuk memper besar lubang dekat permukaan agar kepala sekrup atau baut dapat terta nam rata.

iii) Universal drilling machine, digunakan untuk mengebor lubang dengan berbagai macam variasi sudut dari sumbu vertical.

iv) Multi-spindle machine, digunakan untuk mengebor sejumlah lubang yang parallel secara bersamaan. b) Pembuatan lubang dengan dipukul / punching

Selain dengan dibor pembuatan lubang juga dapat dilakukan dengan dipukul. Dengan cara ini selain lubang berbentuk bulat juga dapat dibuat lubang berbentuk lonjong.

Pembuatan lubang dengan cara ini memiliki kekurangan bila diban

dingkan dengan pembuatan lubang dengan cara dibor, yaitu bentuk lubang pada bagian bawah material yang tidak terkena pukulan tidak bagus karena terkoyak dan mengeras pada ujung-ujungnya.

Bentuk yang tidak sempurna ini dapat mengakibatkan retak pada bagian ujungnya, karena itu pembu atan lubang dengan cara dipukul tidak diijinkan untuk struktur seperti jem-batan.

c) Pembuatan lubang dengan api Pembuatan lubang juga bisa dilaku-kan dengan menggunadilaku-kan api, tetapi hasil nya tidak dapat dijamin kua-litasnya baik dari bentuk lubang maupun

ketepatan ukuran diameter lubang. Karena itu cara pembuatan lubang dengan api sebaiknya tidak dilakukan. Menurut New Zealand Standard (NZS) 3404 Part 1, section 14.3.5: 1. Pembuatan lubang berbentuk bulat harus menggunakan machine flame cutting, atau dibor dengan ukuran diameter yang diinginkan, atau dipukul sebagian sampai ukuran 3 mm dibawah ukuran diamater yang diinginkan kemudian lubang dibesar kan sampai mencapai ukuran dia-meter yang diinginkan, atau dipukul dengan ukuran diameter yang diinginkan.

Gambar 8.17 Pengiriman bahan ke lokasi proyek

2. Pembuatan lubang berbentuk lonjong (slotted hole) harus menggu nakan machine flame cutting, atau dipukul, atau dibentuk dengan penge bor dua lubang yang berdekatan. 3. Pembuatan lubang dengan dipukul hanya diijinkan untuk material dengan tegangan leleh (fy) tidak lebih dari 360 Mpa dan tebal tidak lebih dari (5600/fy)

mm.

4. Ukuran diameter lubang selain lubang pada tapak kaki kolom adalah 2 mm lebih besar dari ukuran diameter baut untuk baut dengan diameter lebih kecil dari 24 mm dan tidak lebih dari 3 mm lebih besar dari ukuran diameter baut untuk baut dengan diameter yang lebih besar.

5. Ukuran diameter lubang pada tapak kaki kolom tidak lebih dari 6 mm lebih besar dari ukuran diameter angker baut.

6. Lubang dengan ukuran diameter yang lebih besar daripada yang ditentukan pada nomor 4 diijinkan dengan persyaratan ukuran diameter lubang tidak lebih besar dari 1.25 kali ukuran diameter baut

7. Lubang berbentuk lonjong (slotted hole) diijinkan dengan persyaratan yang harus dipenuhi adalah sebagai berikut:

- Untuk lubang berbentuk lonjong yang pendek, ukuran lebar lubang lonjong tidak melebihi ukuran yang ditentukan pada nomor dan ukuran panjang lubang lonjong tidak melebih 1.33 kali ukuran diameter baut atau (ukuran diameter lubang baut + 10), diambil

ukuran yang terbesar.

- Untuk lubang berbentuk lonjong yang panjang, ukuran lebar lubang lonjong tidak melebihi ukuran yang ditentukan pada nomor dan ukuran panjang lubang lonjong tidak melebifa 1.5 kali ukuran diameter baut.

Menurut Standard Association of Australia Part 8 - Fabrication, section 8.2.7:

dengan:

Gambar 8.18 Cambering dengan proses dingin

a) Dibor (drilling)

Pembuatan lubang dengan bor dilakukan dengan menggunakan mesin bor radial terutama untuk pembuatan lubang pada plat yang ditumpuk lebih dari satu.

Pembuatan lubang yang memi-liki sudut kemiringan yang bervariasi dilakukan dengan menggunakan uni-versal drilling machine. Pembuatan lubang yang sejajar dan dilakukan secara bersamaan dilakukan dengan menggunakan mesin multi-spindle.

Pembuatan lubang dengan jum-lah banyak dalam arah vertikal dan horisontal dilakukan dengan menggu nakan mesin automatic beam lines. Pembuatan lubang dalam jumlah yang sedikit dan sewaktu-waktu dalam proses fabrikasi dapat dilakukan dengan mesin bor portable. Mesin bor portable bekerja dengan hidrolis atau elektris.

b) Dipukul (punching)

Pembuatan lubang dengan dipu-kul dilakukan untuk lubang berbentuk

bulat dan lubang berbentuk lonjong. Pembuatan lubang dengan dipukul sampai ukuran diameter yang diinginkan tidak diijinkan menurut Australian Standards AS 1250, tetapi lubang dapat dipukul sebagian sampai 3 mm dibawah ukuran diameter yang diinginkan kemudian lubang dibesar kan sampai mencapai ukuran diame ter yang diinginkan.

c) Dibesarkan setelah dipukul seba gian.

Pembesaran lubang dilakukan setelah pembuatan lubang dengan dipukul sebagian sampai 3 mm diba wah ukuran diameter yang diinginkan kemudian lubang dibesarkan dengan alat khusus yang ada pada mesin bor. Pembesaran lubang dengan cara ini akan menghasilkan lubang yang bersih dari bekas api.

Menurut Japanase Architectural Stan-dard Specification Structural Steel-work Specification for Building Construction (JASS 6) section 4.8: 1. Lubang untuk baut dengan mutu tinggi harus dilakukan dengan bor. Bila persiapan permukaan daerah sambungan akan dilakukan dengan proses blasting maka pembuatan lubang harus dilakukan sebelum proses blasting.

2. Secara prinsip pembuatan lubang untuk baut, angker baut dan tulangan pengaku harus dilakuan dengan bor. Tetapi untuk plat dengan tebal tidak lebih dari 13 mm, pembuatan lubang dapat dilakukan dengan dipukul. Permukaan lubang yang bergerigi

ha-rus dihaluskan dengan digerinda. 3. Pembuatan lubang dengan api dapat dilakukan untuk lubang dengan ukuran diameter 30 mm atau lebih, untuk keperluan angker baut, peker-jaan pipa, pekerpeker-jaan beton. Kekasaran permukaan lubang yang dibuat dengan api tidak melebihi 100S dengan toleransi diameter ± 2 mm. 4. Ukuran diameter lubang untuk baut mutu tinggi, baut biasa dan angker baut harus memenuhi persyaratan 5. Ukuran diameter lubang untuk tulangan pengaku harus memenuhi persyaratan yang ditentukan. Bila tidak ditentukan lain persyaratan yang harus dipenuhi adalah sebagai beri-kut:

6. Permukaan lubang harus tegak lurus terhadap permnkaan material.

8.6 Proses Perakitan

Proses perakitan adalah proses pengikatan komponen-komponen men jadi satu, biasanya proses perakitan yang dilakukan di bengkel adalah dengan cara pengelasan.

Gambar 8.19 Proses penandaan pada baja struktur

Komponen-komponen plat yang akan dirakit pada komponen utama ditempatkan pada tempat-tempat yang telah diberi tanda sebelurnnya yaitu pada proses penandaan. Kemudian komponen-komponen plat tersebut dilas dengan ukuran dan tipe las yang sesuai dengan yang tercantum dalam gambar kerja.

Gambar 8.20 Proses detail penandaan

Hal-hal yang perlu diperhatikan pada proses perakitan adalah pe-ngaruh pada bentuk komponen yang akan terjadi sebagai akibat dari panas yang dihasilkan selama proses pengelasan. Selain mengakibatkan penyusutan pada panjang material, pengelasan juga dapat mengaki-batkan perubahan bentuk pada material, karena itu perlu dilakukan pemilihan metode pengelasan yang dapat mengurangi terjadinya peru-bahan bentuk pada material. Untuk mengurangi perubahan bentuk yang terjadi pada material akibat penge lasan dapat juga dipasang alat bantu pengaku sementara.

Menurut Standard Association ofAustralia Part 8 - Fabrication, section 8.2.8:

Gambar 8.21 Layout sambungan siku-siku

1. Perakitan adalah proses perakitan beberapa subkomponen yang diha-silkan dari proses sebelumnya yaitu proses pemoto ngan dan pembuatan lubang menjadi satu komponen struk-tur yang utuh dengan dilas atau di-baut.

Sub komponen dapat berupa plat-plat penyambung, batang-batang pada rangka batang atau kolom majemuk, plat sayap dan plat badan pada balok girder yang dibuat dari plat.

2. Pada bagian yang akan dilas, sub komponen dipasang dengan memakai

klem, clips, dogs, jacks kemudian dilas titik. Posisi dari sub komponen harus diperiksa ketepatannya dengan mengacu pada gambar fabrikasi sebe lum dilas penuh.

3. Pada bagian yang akan dibaut, parallel drift atau tapered drift digu- nakan untuk meluruskan subkom- ponen yang akan dibaut agar dida-patkan posisi baut yang akurat.

4. Pada proses perakitan dengan menggunakan las harus dipastikan bahwa pekerjaan pemotongan dan persiapan permukaan bagian yang akan dilas telah dilakukan dengan sesuai.

Menurut Japanase Architectural Standard Specification Structural Steelwork Specificationfor Building Construction (JASS 6) section 4.12: 1. Persiapan proses perakitan

Sebelum proses perakitan harus dilakukan pemeriksaan terhadap kom ponen yang meliputi nomor iden tifikasi, jumlah dan kualitasnya dalam hal ini terhadap karat dan cacat. Bila ditemukan ketidaksesuaian maka komponen harus diperbaiki atau diganti.

Semua perubahan bentuk dari komponen harus diluruskan terlebih dahulu sebelum proses perakitan untuk memastikan dihasilkannya pro-duk yang sesuai.

2. Proses perakitan

Proses perakitan dilakukan de-ngan menggunakan alat bantu semen-tara untuk memastikan keakuratan penempatan dan ketegaklurusan

kom-ponen yang akan dirakit. Bentuk bevel dan jarak antar komponen yang akan dilas harus diperiksa dan diperbaiki bila ditemukan ketidak sesuaian. 3. Lastitik

Las titik dilakukan dengan shielded arc welding atau gas shielded arc welding.

8.7 Proses Penyelesaian

Proses penyelesaian pada proses fabrikasi adalah dengan memberikan lapisan pelindung pada baja. Pelapi-san ini bertujuan untuk mencegah terjadinya korosi. Pelapisan baja da-pat dilakukan de ngan melapisi baja dengan cat atau dengan lapisan metal.

Proses penyelesaian dilakukan dalam dua tahap yaitu tahap memper siapkan permukaan dan tahap pembe rian lapisan.

1. Persiapan Permukaan

Sebelum dilapisi dengan lapisan pelindung permukaan baja perlu diper-siapkan terlebih dulu yaitu dengan membuat permukaan baja bebas dari lapisan oksida.

Cara-cara yang dilakukan dalam melakukan persiapan permukaan me-nurut buku "Steel Structures, a manual for use in the design and construction of structural steelwork, yaitu:

a) Blast Cleaning

Permukaan baja dihaluskan dengan menembakkan pasir besi [grit blasting).

b) Pickling

Permukaan baja dilapisi dengan ba-han-bahan kimia. Setelah pemberian bahan kimia, permukaan baja diber-sihkan dari bahan-bahan yang me-ngandung asam dengan menggu- nakan air bersih, kemudian permu- kaan baja dikeringkan.

c) Flame Cleaning

Pembersihan permukaan baja dari karat dilakukan dengan mengguna kan api.

d) Hand Cleaning

Ada dua jenis pembersih yaitu dengan menggunakan palu atau jarum tembak dan dengan menggunakan alat gerin-da gerin-dan sikat kawat.

2. Pemberian Lapisan

Hal-hal yang perlu diperhatikan dalam menentukan lapisan pelindung yang akan dipakai.

Pemberian lapisan cat dapat dila-kukan dengan beberapa cara yaitu: a) Dengan menggunakan kuas

Pengecatan dengan menggunakan kuas sangat dianjurkan untuk penge-catan pada permukaan yang kasar karena dapat mengisi rongga-rongga yang ada. Kekurangan dari cara pengecatan dengan menggunakan kuas adalah waktu pengerjaan yang dilakukan Iebih lama.

b) Dengan menggunakan roller Pengecatan dengan menggunakan roller sangat dianjurkan untuk permu-kaan yang besar dan datar. Keun-tungan lain dari pengecatan dengan cara ini adalah tidak terpengaruh oleh

angin bila pengecatan dilakukan di luar ruangan

Gambar 8.22 Penyemprotan pelindung api

c) Dengan disemprotkan

Pengecatan dengan cara semprotkan menguntungkan dari segi kecepatan waktu pelaksanaan.

Pelapisan dengan cat dilakukan dalam dua kall pelapisan yaitu:

i) Lapisan cat dasar (primer paini) Pelapisan dengan cat dasar dilakukan untuk membasahi permukaan yang akan dicat dan mempersiapkan per-mukaan baja agar mempunyai daya lekat yang baik dengan lapisan cat akhir. Jenis cat dasar yang sering digunakan adalah cat zinc chrome, zinc rich dan red lead.

Ketebalan lapisan cat dasar yang diterapkan harus mengikuti spe-sifikasi yang disediakan oleh pemasok cat. Lapisan cat dasar dapat melin-dungi baja dari karat untuk waktu yang cukup lama yaitu antara tiga sampai enam minggu, sebelum dilapisi dengan cat akhir.

ii) Lapisan cat akhir (finish paint)

Jenis cat akhir yang sering digunakan adalah:

Resin paint

Jenis cat ini memberikan perlindungan yang sangat baik untuk struktur yang berada di lingkungan yang basah dan lembab seperti jembatan dan pelabuhan.

Alkyd Resin Paint

Jenis cat ini memberikan permukaan yang rata dan tersedia dalam berma-cam-macam warna. Cat ini biasanya dipakai untuk melapisi cat resin untuk memberikan tampilan yang lebih baik. Chemical Resistance Paint

Cat ini dipakai untuk melapisi struktur baja yang berada pada tempat tempat yang memiliki kandungan zat kimia dan struktur baja yang berada di da-lam air laut.

Vinyl Resin Paint

Cat ini memberikan perlindungan yang sangat baik terhadap asam, alkali dan air termasuk air laut.

Menurut Japanase Architec tural Standard Specification Structural Steelwork Specification for Building Construction (JASS 6) section 8.2: 1. Proses pengecatan tidak boleh dilakukan pada kondisi:

a. Temperatur udara di tempat dimana proses pengecatan akan dilakukan lebih rendah dari 5° C.

b. Kelembaban udara lebih dari 80%. c. Hujan dan angin yang kencang. d. Temperatur baja lebih dari 50° C di bawah sinar matahari.

e. Gelembung-gelembung timbul pada cat.

Gambar 8.23 Hasil penyemprotan pelindung api

2. Bagian-bagian yang tidak boleh dilapisi cat adalah:

a. Bagian yang akan dilas di lapangan sampai sejauh 100 mm dari kedua ujung bagian yang akan dilas.

b. Bagian dimana lapisan cat dapat merintangi uji ultrasonik.

c. Bagian permukaan geser dimana akan dilakukan sambungan dengan menggunakan baut mutu tinggi.

d. Bagian yang akan ditanam dalam beton.

Pemberian Lapisan Logam

Pelapisan baja dengan lapisan logam memiliki beberapa keuntungan bila dibandingkan dengan lapisan cat (Davies, et. a l, 1980) yaitu:

• Usia layan lebih dapat diperkirakan

•

Hanya memerlukan sekali pela-pisan•

Tidak memerlukan waktu untuk mengeringkan.• Daya tahan terhadap gores lebih baik

Pelapisan dengan logam dapat dilakukan dengan beberapa metode (Davies, et. al., 1980) yaitu:

i) Hot dip galvanizing

Pelapisan dilakukan dengan mence-lup kan material baja kedalam larutan seng. Hal yang perlu diperhatikan bila material akan dilapisi dengan metode ini adalah keterbatasan ukuran bak pencelupan, sehingga ukuran pan jang, lebar dan tinggi material harus direncanakan sesuai dengan ukuran bak yang tersedia.

ii) Sherardizing

Metode ini dilakukan untuk melapisi komponen yang berukuran kecil. Pelapisan dilakukan dengan mema sukkan material ke dalam debu seng panas.

iii) Electroplating

Seperti metode sherardizing, electro plating dilakukan untuk melapisi kom ponen yang berukuran kecil.

Pelapisan dilakukan dengan meren dam material baja bersama dengan batangan atau lempengan logam yang akan disalutkan kedalam suatu elek-trolit yang mengandung garam-garam logam penyalut {platingmetal).

Metode ini dapat dilakukan di dalam bengkel maupun di luar bengkel (di lapangan). Pelapisan dilakukan de-ngan menyemprotkan bubuk seng dan aluminium ke permukaan baja.

8.8 Proses Pengiriman

Pengiriman yaitu tahapan peker-jaan pengiriman komponen struktur baja untuk pekerjaan pemasangan di lapangan. Pengiriman produk akhir dilakukan dengan mengacu kepada urutan prioritas pekerjaan pemasa-ngan. Hal ini untuk menghindari pe-numpukan material di lapangan kare-na material tersebut belum dapat dipasang. Penumpukan material yang terlalu lama di tempat yang tidak terlindung di lapangan dapat menye babkan terjadinya kerusakan pada material.

Sebelum proses pengiriman dilaku kan, material yang akan dikirim harus dipastikan mempunyai tanda yang jelas dan benar untuk menghindari kesalahan pemasangan (JASS 6,1993).

Material yang sudah dilapisi dengan cat atau logam harus diangkat dari diletakkan dengan hati-hati untuk menghindari rusaknya lapisan. Untuk menghindari terjadinya kerusakan lapisan cat atau logam selama diper-jalanan dapat ditempatkan kayu diantara material tersebut.

Pada saat penumpukan material ke dalam alat transportasi, material yang lebih berat ditempatkan pada tempat yang paling bawah diikuti de-ngan material yang mempunyai berat lebih ringan untuk menghindari

terja-dinya kerusakan pada material yang beratnya lebih ringan.

Material-material yang berukuran kecil seperti plat-plat penyambung dan baut dikemas tersendiri dan dilengkapi dengan keterangan yang menyebut-kan dengan jelas jenis dan jumlah material yang ada di dalam kemasan.

Dalam Japanase Architectural Standard Specification Structural Steelwork Specification for Building Constntction (JASS 6) section 9, diatur hal-hal mengenai proses pengiriman, sebagai berikut:

Inspeksi terhadap komponen struktur 1. Komponen harus diinspeksi pada saat sebelum pengiriman dan pada saat penerimaan.

2. Bila tidak ditentukan secara khusus, inspeksi dalam hal ini harus meliputi ketepatan ukuran, sambungan, keru-sakan pada las, kekuatan sambungan baut dan kelengkapan jumlah kom-ponen.

3. Pihak fabrikator harus bertanggung jawab terhadap kerusakan yang ditemukan pada saat inspeksi pene-rimaan.

4. Bagian-bagian yang ditemukan rusak pada saat inspeksi harus segera diperbaiki.

8.8.1 Pemisahan Komponen

Kode komponen harus diberikan ngan jelas. Komponen struktur de-ngan berat melebihi lima ton harus mencantumkan dengan jelas berat dari komponen tersebut. Untuk kom-ponen struktur rangka atau komkom-ponen struktur lainnya yang sulit untuk ditentukan titik beratnya, harus men-cantumkan dengan jelas letak titik berat dari komponen tersebut untuk menghindari kecelakaan pada saat pemindahan.

Gambar 8.25 Penandaan komponen baja

8.9 Peralatan dan Perleng kapan

Untuk dapat menyelesaikan pe-kerjaan bidang baja, seorang pekerja baja harus memahami, menguasai proses kerja, cara pemeliharaan

peralatan dan perleng kapan kerja yang dibutuhkan, serta tindakan pencegahan untuk kesela matan kerja.

Di tempat kerja, baik itu di bengkel fabrikasi maupun di lokasi proyek pembangunan seorang pekerja baja akan mengguna kan peralatan kerja seperti : mesin gerinda, mesin bor, kompresor, mesin gergaji besi, dan berbagai peralatan lainnya.

8.9.1 Mesin Gerinda Bangku (Bench) dan gerinda berkaki (Pedestal)

Mesin gerinda bangku dan mesin gerinda berkaki merupakan jenis mesin gerinda paling sering dijumpai dan digunakan untuk peker-jaan baja. Pekerpeker-jaan yang dilakukan dengan menggunakan jenis mesin ini disebut juga dengan offhand grinding atau dengan pengertian bahwa benda kerja yang digerinda dilakukan tanpa direncanakan/dipersiapkan. Offhand grinding dilakukan dengan cara benda kerja dipegang dan dikendalikan oleh tangan pekerja dan digerinda sampai tercapainya bentuk atau ukuran yang dikehendaki. Pekerjaan ini dilakukan apabila benda kerja yang akan dikerjakan, tidak membutuhkan ada-nya ketepatan atau keakuratan ukuran /bentuk.

Mesin gerinda bangku / the bench grinder, (gambar 8.25) sebelum digunakan harus dipasang di atas bangku/meja kerja. Mesin ini bekerja dengan memutar roda gerinda yang dipasang tepat di poros motor listrik. Biasanya kedua roda gerinda memiliki spesifikasi yang berbeda, satu roda

gerinda berpermukaan kasar, untuk pekerjaaan awal dan satu roda lainnya mempunyai permukaan yang halus, digunakan untuk pekerjaan akhir/finishing.

Gambar 8.26 Mesin gerinda bangku Mesin gerinda berkaki / The pedestal grinde, adalah jenis mesin gerinda yang dilengkapi dengan kaki /kolom, pada umumnya lebih besar dari mesin gerinda bangku dan diikatkan ke lantai. (gambar 8.26) adalah jenis mesin gerinda kering, artinya gerinda jenis ini tidak direncanakan untuk memiliki sistem pendingin baik untuk roda gerinda dan benda kerja, selama proses penggerindaan. Benda kerja hanya didinginkan dengan cara dicelupkan ke dalam tangki air kecil yang terdapat pada badan mesin gerinda.

Gambar 8.27 Mesin gerinda pedestal

Gambar 8.28 Mesin gerinda pedestal tipe basah

Sedangkan pada gambar 8.27 adalah jenis mesin gerinda basah. Mesin model ini telah dilengkapi dengan sistem pendingin yang menjaga roda gerinda dan benda kerja teraliri cairan pen-dingin. Aliran cairan pendingin ini akan membersihkan partikel-pertikel hasil pengerindaan dan menjaga benda kerja tetap dalam keadaan dingin.

Kedua jenis mesin gerinda ini akan berbahaya jika cara penggunaannya

tidak benar. Jangan pernah menggu-nakan mesin ini jika tidak dilengkapi dengan perlengkapan pelindung kese-lamatan kerja dan harus menggunakan kacamata pelindung (gambar 8.28).

Gambar 8.29 Kaca pelindung mata Pada setiap roda gerinda juga terpasang a tool rest / penahan benda kerja (gambar 8.29), yang berfungsi menjadi penahan benda kerja selama proses penggrindaan. Jaraknya harus diatur lebih kurang 1/8 inci (3,175 mm) dari roda gerinda, jarak tersebut diatur untuk menghindari terjepitnya benda kerja. Roda gerinda harus diputar dengan tangan selama proses penga-turan jarak tersebut, untuk memastikan roda gerinda dapat berputar dengan bebas.

Satu hal penting yang harus menjadi perhatian dan kebiasaan adalah setiap kali kita menggunakan mesin gerinda, jangan berdiri didepannya pada saat mesin baru dihidupkan. Hal ini untuk menghindari terkena (jika terjadi) percikan pecahan roda gerinda.

Gambar 8.30 Penahan benda kerja

Untuk perawatan roda gerinda, secara periodik roda gerinda harus dibersihkan dengan menggunakan alat perawatan roda gerinda (wheel dresser). Alat ini berfungsi untuk menghilangkan lapisan sisa partikel benda kerja serta mengembalikan kekasaran permukaan roda gerinda.

Gambar 8.31 Perawat roda gerinda Proses pembersihan dan pengasaran roda gerinda dilakukan dengan cara meletakkan di atas penahan benda kerja (tool rest) dan menempelkan wheel dresser dengan bibir roda gerinda. Dengan menghidupkan mesin

gerinda dan memegang erat wheel dresser dengan kedua tangan, maju mundurkan alat tersebut sepanjang permukaan roda gerinda.

Untuk memaksimalkan dan keselamatan kerja pada saat menggu-nakan mesin gerinda, beberapa hal yang harus diperhatikan adalah :

1. Gunakan sisi muka roda gerinda dan jangan pernah menggunakan sisi sampingnya.

2.

Untuk menghindari terbentuknya alur ataupun melengkungnya permu-kaan roda gerinda, maka selama proses kerja, benda kerja harus digerakkan maju mundur sepanjang permukaan roda gerinda.3.

Pelihara agar permukaan roda gerin-da selalu gerin-dalam keagerin-daan kasar gerin-dan selalu diperiksa jarak penahan benda kerja dengan roda gerinda. Untuk jenis logam yang lebih lunak seperti aluminium, kuningan, tembaga dan lain sebagainya, sebaiknya tidak digerinda karena akan sisa logam yang tertinggal akan mengurangi kekasaran roda gerinda. Gunakan alat-alat lain seperti kikir atau amplas untuk menger-jakan bahan-bahan tersebut.8.9.2 Peralatan bertenaga udara (Pneumatic)

Peralatan yang dapat

dijinjing-/tangan (portable power tools) yang biasa digunakan oleh para pekerja baja pada umumnya digerakkan oleh motor listrik ataupun tekanan udara (pneu-matik). Kedua jenis alat tersebut pada dasarnya memiliki prinsip kerja yang sama. Peralatan pneumatik lebih mem-butuhkan proses perawatan dan

pelayanan yang unik, baik bila diguna-kan di bengkel kerja maupun di lokasi proyek.

peralatan pneumatik harus mempunyai sistem pelumasan yang lengkap. Pergerakan komponen-komponen pera-latan pneumatik sangat rapat sekali, sehingga harus dilumasi dengan tepat atau kalau tidak akan terjadi keausan pada komponen dan tidak dapat digunakan lagi/rusak. Dan klep-klep dan piston-piston pada mesin penempa pneumatik akan membutuhkan jenis oli mesin ringan.

Jika bekerja dengan menggunakan peralatan pneumatik secara terus menerus, maka pemeriksaan terhadap sistem pelumasan harus dilakukan secara periodik, untuk memastikan bahwa bahan pelumas tetap ada dalam jumlah yang dibutuhkan.

Gambar 8.32 Pengencang baut pneumatic

Berikutnya adalah mengeringkan sistem saringan udara sesuai dengan kebu-tuhan.

Dengan terpeliharanya sistem peralatan pneumatik yang dimiliki untuk selalu dalam keadaan bersih dan terlumasi,

maka permasalahan operasional yang dihadapi akan berkurang.

8.9.3 Permesinan di bengkel kerja

Proses pembuatan dan perakitan komponen-komponen bangunan struk-tur baja pada umumnya akan disele-saikan di bengkel kerja (fabrikasi), dimana mesin-mesin berat yang dapat melayani kebutuhan pekerjaan baja lebih mudah dijumpai. Tugas bengkel kerja adalah memproduksi dan membu-at komponen-komponen struktur baja, seperti pengukuran dan pemotongan kolom/tiang-tiang, balok, pengeboran lubang baut, pengelasan, sampai dengan pembuatan pelat-pelat dasar dan pelat buhul, pemotongan dan penyiapan komponen sambungan dari baja siku, dan lain-lain.

8.9.3.1 Mesin Kombinasi

Pada bengkel-bengkel fabrikasi yang besar, mereka memiliki mesin-mesin besar yang mampu melayani pekerjaan-pekerjaan multi fungsi, seperti untuk memotong pelat baja, baja siku, baja batangan serta dapat berfungsi sebagai pembuat lubang baik pada pelat baja maupun besi siku.

Gambar 8.33 Mesin kombinasi Ukuran dari pelat baja, baja siku dan baja batangan yang dapat ditangani bergantung pada kapasitas mesin itu sendiri. Mesin-mesin tersebut dibuat dengan berbagai variasi ukuran dan kapasitas. Dikarenakan besarnya bahaya / resiko tinggi yang dihasilkan oleh mesin jenis ini, maka seorang operator akan dituntut untuk memiliki perhatian yang sungguh-sungguh pada saat mengopera sikan mesin tersebut.

8.9.3.2 Mesin bor listrik

Pada saat ini sudah banyak diproduksi jenis, ukuran dan model mesin bor listrik yang dapat digunakan dibengkel fabrikasi, semua jenis mesin bor tersebut didesain sesuai dengan kebutuhan spesifik pekerjaan yang akan dilayani.

Salah satu jenis mesin bor yang kita kenal (gambar 8.38) adalah mesin bor

jenis “sensitif” (Sensitif drill press). Mesin bor jenis ini digunakan untuk mengebor lubang-lubang yang kecil, dimana dalam pengerjaannya seorang operator harus menggunakan “perasa-annya” untuk dapat mengerjakan tu-gasnya. Mesin bor ini bekerja dengan cara yang sederhana, digerakkan oleh sebuah motor listrik dan melalui putaran belt karet. Dan dengan putaran gagang tuas, mata bor berputar dan menekan untuk membuat lubang pada benda kerja.

Jenis mesin bor tekan yang lain adalah jenis “radial drill press” (mesin bor radial). Prinsip kerja mesin bor ini hampir sama dengan jenis mesin bor sensitif drill press, perbedaannya terletak pada batang klem mata bor yang dapat diatur sesuai dengan kebutuhan pekerjaan. Mesin jenis ini sangat nyaman digunakan untuk pekerjaan yang besar dan berat, serta dapat membuat lubang bor dalam jumlah yang banyak, sepanjang pembuatan setiap lubang tersebut tidak membutuhkan penyesuaian setelan mesin bor.

Gambar 8.33 dan gambar 8.34 Merupakan jenis mesin bor tangan (portable) listrik, yang bisa digunakan di dalam bengkel maupun dilokasi proyek. Mesin bor tangan pada gambar sebelah kiri di bawah ini adalah jenis mesin bor yang banyak digunakan untuk membuat lubang pada baja-baja profil, terutama

Gambar 8.34 Mesin bor listrik

Gambar 8.35 Radial drill press untuk pengerjaan di lokasi proyek. Sebelum menggunakan mesin bor, per-lu dilakukan pemeriksaan secara visual kondisi mesin bor untuk memastikan semua komponen pada tempatnya, dalam keadaan aman dan kondisi siap dioperasikan. Pemeriksaan dilakukan terhadap semua komponen yang terpasang seperti motor listrik, bagian

kepala mesin bor, puli-puli, meja bor serta memeriksa penyetelan V-belt sesuai dengan petunjuk buku manual yang dibuat oleh pabrik pembuatnya. Pastikan juga kabel listriknya tidak dalam kondisi rusak, terkelupas, mau-pun retak-retak.

Selama menggunakan mesin bor, waspadalah terhadap bunyi-bunyi mesin bor yang menandakan adanya masalah, seperti bunyi berdecit (suara tikus), ataupun timbul suara-suara yang tidak biasa. Bila hal tersebut terjadi, segera laporkan kepada teknisi ataupun kepala bengkel terkait.

Setelah selesai menggunakan, segera bersihkan mesin bor dari segala kotoran, oli, dan partikel-partikel logam sisa pengeboran.

8.9.3.3 Mata Bor

Mata bor-mata bor yang umum dikenal sebagai mata bor puntir, karena hampir semuanya dibuat dengan cara ditempa ataupun membubut batangan baja kasar yang kemudian dipuntir sampai berbentuk spiral. Proses akhir dilakukan dengan membubut ulang sampai dicapai ukuran yang dikehen-daki diakhiri dengan proses perlakukan panas pada bahan mata bor tersebut.

Ukuran mata bor dapat diiden-tifikasi dengan tiga cara, yakni dengan satuan inci, huruf maupun angka. Untuk satuan inci, ukuran mata bor dimulai dari 1/6 inci sampai dengan 4 inci atau lebih besar. Jika meng-gunakan simbol huruf maka ukuran mata bor dimulai dari A sampai dengan Z (0,234 inci sampai dengan 0,413 inci). Sedangkan jika meng-gunakan angka maka ukuran mata bor

dimulai dari 80 sampai dengan nomor 1 ( 0,0135 inci sampai dengan 0,228 inci).

Sebelum menyimpan mata bor, hal penting yang harus dilakukan adalah membersihkan dan melumas tipis mata bor. Jangan meletakkan mata bor di tempat yang membuat mata bor mudah terjatuh ataupun ditempat yang membuat mata bor mudah kejatuhan benda-benda berat. Dan juga jangan menempatkan mata bor secara bertumpuk/bergesekan satu sama lain.

Gambar 8.36 Mata bor

Gambar 8.37 Ujung mata bor

Gambar 8.39 Mata bor masuk ke dalam benda kerja

Gambar 8.40 Mata bor dengan sudut

mata bor yang berbeda

Gambar 8.41 Ukuran web mata bor

Gambar 8.42 Pengukuran sudut mata bor

Gambar 8.43 Sudut pengeboran

Gambar 8.44 Posisi pengasahan mata bor

8.9.4 Cairan pendingin

Cairan minyak pelumas digunakan pada waktu pengeboran besi baja dan besi tempa, sedangkan untuk penge-boran bahan yang terbuat dari besi cor, aluminium, kuningan dan bahan logam lainnya biasanya dilakukan tanpa menggunakan cairan. Tetapi bagaimana pun juga sangat disarankan untuk setiap proses pengeboran selalu mengguna kan media pendingin bahan logam, guna menghindari terjadinya pemana san berlebihan pada mata bor yang pada akhirnya akan membuat mata bor cepat tumpul. Bahan-bahan pendingin tersebut antara lain adalah tekanan udara digunakan untuk besi cor; minyak tanah untuk aluminium; asam oleat untuk tembaga; minyak mineral campuran belerang digunakan untuk logam monel (logam paduan yang terbuat dari campuran nikel, tembaga serta logam-logam lainnya). Untuk logam-logam yang mengandung besi (ferrous metals) dapat mengguna kan cairan pendingin seperti air, soda water.