Penggunaan Metode

Shared Storage

dalam

Perencanaan Tata Letak di

Gudang

PT. X

Qomariyatus Sholihah

Bagian Program Studi Program Profesi Insinyur (PPI), Fakultas Teknik, Universitas Lambung Mangkurat, Jl. Jend. Ahmad Yani Km 36, Kota Banjarbaru, Kalimantan Selatan, 70714

qomariyatussholihah@unlam.ac.id

ABSTRAK

Penyimpanan pada gudang distribusi makanan dan minuman merupakan aspek yang sangat penting untuk diperhatikan, walaupun terkadang hanya disimpan dalam waktu singkat, namun seringkali barang yang masuk dan keluar tidak terdistribusi sesuai tanggal masuk dan keluarnya barang sehingga barang yang baru datang terkadang lebih dahulu dikeluarkan. Hal tersebut penting untuk diperhatikan mengingat ada tanggal kadaluarsa pada produk makanan dan minuman. Selain itu penataan barang yang kurang rapi membuat gudang terlihat sempit. Tata letak barang di dalam gudang yang kurang baik membuat petugas gudang kesulitan untuk mengambil atau meletakkan barang. Disamping itu efisiensi penyimpanan barang juga akan berkurang. Penyimpanan barang menggunakan metode shared storage dilakukan dengan menyusun barang berdasarkan luas lantai gudang. Barang disusun dari yang terdekat sampai yang terjauh dari pintu keluar/masuk. Barang yang akan dikeluarkan dalam waktu dekat akan diletakkan dekat dengan pintu. Metode share storage menggunakan prinsip first expired date first out (FEFO), dimana barang yang masuk terlebih dahulu akan dikeluarkan lebih dulu atau barang yang expirednya lebih dulu akan dikeluarkan lebih dulu. Metode shared storage lebih tepat digunakan pada gudang dengan frekuensi keluar masuk yang tinggi untuk menghindari barang rusak karena terlalu lama disimpan. Dalam studi ini dihasilkan bahwa luas area penyimpanan yang tepat adalah 585 m2 dengan luas gang 12 meter pada setiap susunan barang untuk memudahkan proses keluar masuk barang.

Kata kunci— Metode Share Storage, Perencanaan, Tata Letak.

I. PENDAHULUAN

Saat ini dunia industri berkembang sangat pesat. Hal tersebut menyebabkan banyak bermunculan perusahaan perusahaan baru yang tidak diimbangi dengan pertumbuhan jumlah konsumen, hal ini menyebabkan terjadi pesaingan antar perusahaan. Untuk mendapatkan konsumen dan keuntungan maksimal, perusahaan memiliki banyak strategi baik dari segi minimalisasi biaya, efektifitas marketing, kecepatan proses produksi, ketepatan produksi, hingga peningkatan citra perusahaan. Penerapan strategi tersebut harus diterapkan mulai dari penanganan bahan baku, proses, hingga penanganan barang jadi. Hal tersebut menunjukan bahwa barang jadi juga harus mendapatkan penanganan yang tepat supaya kualitas produk terjaga hingga mencapai tangan konsumen (Abdillah, 2015).

Penanganan barang tidak bisa dilepaskan dari tata letak fasilitas pabrik. Tata letak yang baik adalah tata letak yang mampu memanfaatkan ruang untuk proses secara efektif agar dapat meningkatkan utilitas ruang serta meminimalisasi biaya material handling.

Di dalam dunia industri, masalah tata letak pabrik maupun tata letak fasilitas dan peralatan produksi merupakan salah satu faktor yang berperan penting dalam peningkatan produktivitas perusahaan (Goetschalckx dkk, 2009). Plant layout atau facilities layout didefinisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran proses produksi maupun proses penyimpanan barang, jarak material handling dalam area produksi akan mempengaruhi lintasan dan waktu proses dari produksi dan distribusi (Pratiwi dkk, 2012).

Pada umumnya tata letak pabrik/gudang yang terencana dengan baik akan ikut menentukan efisiensi dan akan menjaga kelangsungan hidup ataupun kesuksesan suatu industri (Purnomo, 2004). Peralatan industri yang mahal harganya, peralatan yang canggih, dan suatu desain produk yang bagus akan tidak ada artinya akibat perencanaan layout yang tidak terencana dengan baik.

25.4 mm

(1.0 inch)

25.4 mm

(1.0 inch)

25.4 mm

(1.0 inch)

Karena aktivitas produksi dan distribusi suatu produk secara normal harus berlangsung lama dengan tata letak yang berubah-ubah, maka setiap kekeliruan yang dibuat dalam perencanaan tata letak ini akan menyebabkan kerugian (Rusdiana dan Anggraini, 2010). Tujuan utama desain tata letak pabrik/gudang adalah untuk meminimalkan total biaya yaitu menyangkut biaya untuk konstruksi dan instalasi baik untuk bangunan mesin, maupun untuk fasilitas-fasilitas lainnya,

material handling costs, biaya produksi, maintenance, safety, dan biaya penyimpanan produk/barang (Wulansari dan Yohanes, 2010).

Hal terpenting dalam perancangan tata letak dalam sebuah gudang adalah sebagian besar barang harus bergerak untuk didistribusikan jangan sampai barang tersebut terlalu lama tersimpan di dalam gudang (Juliana dan Handayani, 2016). Hal ini akan mengakibatkan kerusakan pada barang tersebut dan menambah biaya simpan.

Permasalahan yang dihadapi oleh gudang distribusi makanan dan minuman terjadi di gudang penyimpanan barang salah satunya adalah kurang baiknya prosedur penataan barang pada gudang menimbulkan masalah pada gudang tersebut, sehingga gudang terkesan sempit dan kurang tertata (Widodo dkk, 2013). Kondisi tata letak gudang yang tidak berdasarkan suatu perancangan tata letak yang menyeluruh dapat menyebabkan ketidakefisienan waktu pengambilan dan penyimpanan barang serta menyulitkan petugas gudang dalam menangani barang karena keterbatasan ruang gerak di dalam gudang tersebut. Dengan menggunakan kartu gudang, maka pengaturan bongkar muat akan lebih mudah karena dapat diketahui area mana yang kosong untuk ditempati produk dan letak dari produk yang akan dikirim akan mudah diidentifikasi.

II. TINJAUAN PUSTAKA

A. Definisi Perencanaan Tata Letak

Berdasarkan hierarki perencanaan fasilitas dan definisi perancangan tata letak yang telah diuraikan sebelumnya, maka pengertian perancangan tata letak yang dipakai dalam tulisan ini adalah pengaturan konfigurasi stasiun kerja produksi yang disusun berdasarkan interaksi antar departemen yang memenuhi kriteria-kriteria tertentu sehingga interaksi tersebut optimal dalam proses distribusi barang/material (Chandra, 2011). .

Perencanaan tata letak merupakan salah satu tahap perencanaan fasilitas yang bertujuan untuk mengembangkan suatu sistem produksi yang efektif dan efisien sehingga tercapai suatu proses produksi dengan biaya yang paling ekonomis. Studi tentang pengaturan tata letak fasilitas selalu berkaitan dengan minimasi total cost. Yang termasuk dalam elemen-elemen cost yaitu

conctruction cost, installation cost, material handling cost, production cost, safety cost, in-process storage cost. Disamping itu, perencanaan yang teliti dari layout fasilitas akan memberikan kemudahan-kemudahan saat diperlukannya ekspansi pabrik atau kebutuhan supervise (Hasan, 2011).

B. Gudang

Menurut David E Mulcahy (1994) gudang adalah suatu fungsi penyimpanan berbagai macam jenis produk yang memiliki unit penyimpanan dalam jumlah yang besar maupun yang kecil dalam jangka waktu saat produk dihasilkan oleh pabrik (penjual) dan saat produk dibutuhkan oleh pelanggan atau stasiun kerja dalam fasilitas produksi. Gudang atau strorage pada umumnya akan memiliki fungsi yang cukup penting didalam menjaga kelancaran operasi produksi suatu pabrik. Disini ada 3 tujuan utama dari departemen ini yang berkaitan dengan pengadaan barang (Wignjosoebroto, 2003), yaitu sebagai berikut:

1) Pengawasan, yaitu dengan sistem administrasi yang terjaga dengan baik untuk mengontrol keluar masuknya material. Tugas ini juga menyangkut keamanan dari material, yaitu jangan sampai hilang.

2) Pemilihan, yaitu aktifitas pemeliharaan agar material yang disimpan di dalam gudang tidak cepat rusak dalam penyimpanan.

3) Penimbunan/penyimpanan, yaitu agar sewaktu-waktu diperlukan maka material yang dibutuhkan bakan tetap tersedia sebelum dan selama proses berlangsung.

C. Metode Shared Storage

Di dalam usaha untuk mengurangi persyaratan ruang simpan pada dedicated strorage, beberapa manajer gudang menggunakan suatu variasi dari dedicated strorage dimana penempatan produk akhir diatur secara lebih hati-hati. Secara khusus dari waktu ke waktu hasil-hasil yang berbeda menggunakan slot ruang simpan yang sama, sekalipun produk akhir itu hanya menduduki slot itu sekali saja. Untuk mendukung pertimbangan atas shared storage, jika kedatangan dari 100

pallet dengan jumlah besar ―perpindahan yang cepat‖ dari produk untuk disimpan. Pallet dengan jumlah besar tersebut akan digunakan kembali dan akan dikirim sebanyak 5 pallet per hari dalam rentang waktu 20 hari.

D. Pemindahan Barang

Material dapat dipindahkan secara manual maupun dengan menggunakan metode otomatis, material dapat dipindahkan satu kali maupun beribu kali. Material dapat dialokasikan pada lokasi yang tetap maupun secara acak atau material dapat ditempatkan pada lantai maupun da atas. Apabila terdapat dua buah stasiun kerja/departemen i dan j yang koordinatnya ditunjukan sebagai (x,y) dan (a,b), maka untuk menghitung jarak antar dua titik tengah dij dapat dilakukan beberapa metode, yaitu (Wulansari dan Yohanes, 2010):

1) Rectilinear Distance

Jarak di ukur sepanjang lintasan dengan menggunakan garis tegak lurus satu dengan yang lainnya. Sebagai contoh adalah material yang berpindah sepanjang gang (aisle) rectilinier di pabrik.

dij = [x – a] + [y – b]

2) Euclidean Distance

Jarak diukur sepanjang lintasan garis lurus antara dua buah titik. Jarak Euclidean dapat diilustrasikan sebagai conveyor lurus yang memotong dua buah stasiun kerja.

3) Squared Euclidean Distance

Jarak diukur sepanjang lintasan sebenarnya yang melintas antara dua buah titik. Sebagai contoh pada sistem kendaraan terkendali (guided vehicle system), kendaraan pada perjalananya harus mengikuti arah-arah yang sudah ditentukan pada jaringan lintasan terkendali. Oleh karena itu, jarak lintasan aliran bisa lebih panjang dibandingkan dengan

rectilinier atau Euclidean.

dij = [ x - a ]2 + [ y – b]2 III. HASIL DAN PEMBAHASAN

A. Penentuan Luas Area Penyimpanan yang Dibutuhkan

Area penyimpanan yang digunakan adalah pallet kayu, untuk menghemat area maka dilakukan penumpulan 6 tingkat pada setiap pallet dengan penyusunan 2 x 2, maka setiap pallet terdiri dari produk makanan dan minuman, dilakukan untuk memudahkan penyusunan produk ke area penyimpanan dan juga untuk menghemat pemanfaatan ruang. Jadi luas satu area penyimpanan adalah:

Luas Area Penyimpanan = (2) panjang produk x (2) lebar produk Luas Area Penyimpanan = (2) 1 m x (2) 1 m = 4 m² B. Penentuan Lebar Gang (Aisle)

Aisle dimanfaatkan sebagai gang atau jalur material handling, gerakan perpindahan personil, Adapun material handling yang digunakan adalah handpallet. Jadi aisle yang dibutuhkan berdasarkan kebutuhan untuk jalur sesuai dengan ukuran dimensi handpallet.

[X1 – X2]

[X1 – Y1]

[X2 – Y2]

Aisle Space = 3 x 2 m + 1 x 6 m = 12 m

Kebutuhan Luas Ruangan Gudang = (Luas Area Penyimpanan x Jumlah Area Penyimpanan) + Aisle

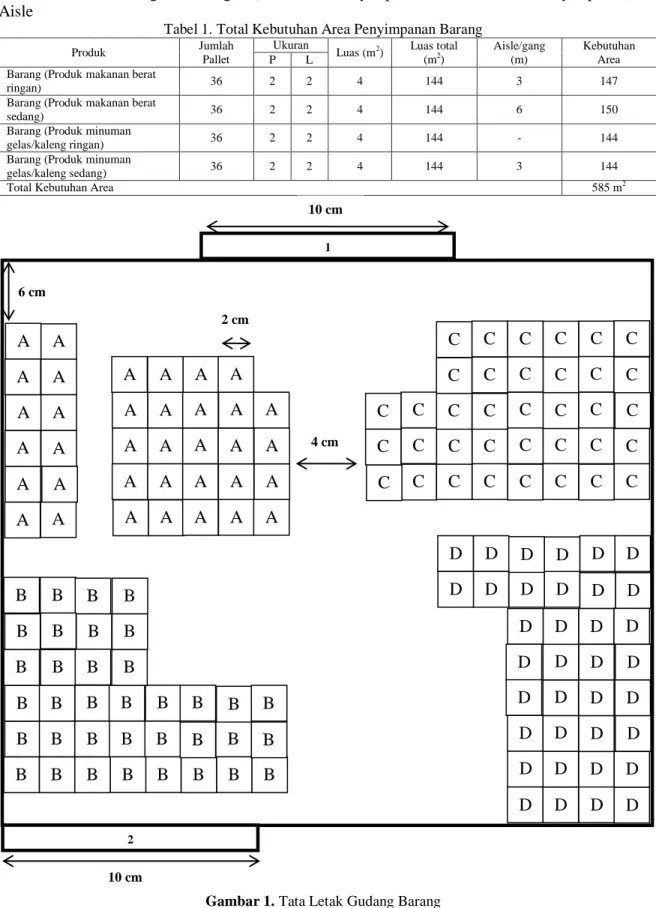

Tabel 1. Total Kebutuhan Area Penyimpanan Barang

Produk Jumlah

Pallet

Ukuran

Luas (m2) Luas total

(m2) Aisle/gang (m) Kebutuhan Area P L

Barang (Produk makanan berat

ringan) 36 2 2 4 144 3 147

Barang (Produk makanan berat

sedang) 36 2 2 4 144 6 150

Barang (Produk minuman

gelas/kaleng ringan) 36 2 2 4 144 - 144

Barang (Produk minuman

gelas/kaleng sedang) 36 2 2 4 144 3 144

Total Kebutuhan Area 585 m2

Gambar 1. Tata Letak Gudang Barang

Pada gambar diatas dapat dilihat jika penyusunan barang dilakukan hanya berdasarkan jenis barang, belum dilakukan penyusunan barang berdasarkan prinsip FEFO. Padahal tidak semua

1 6 cm

A

A

C

C

10 cm 10 cm 4 cmB

2D

A

A

A

A

A

A

A

A

A

A

A

A

B

B

A

A

A

A

A

A

B

B

B

B

B

B

B

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

C

D

D

D

D

C

C

C

C

C

C

C

C

C

C

C

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

D

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

B

2 cmbarang memiliki masa kadaluarsa yang sama sehingga diperlukan penyusunan berdasarkan tanggal kadaluarsa produk dan penyusunan yang dapat mempermudah proses keluar masuk barang.

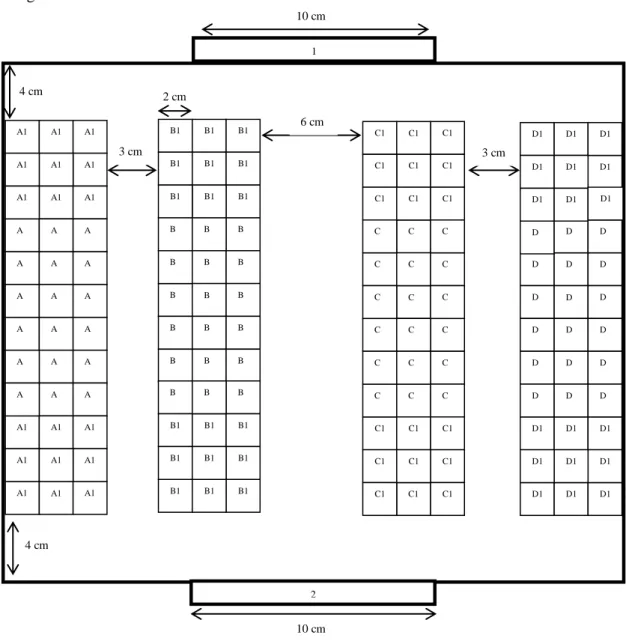

Gambar 2. Tata Letak Gudang Barang Rekomendasi

Tabel 2. Keterangan Gambar Tata Letak Gudang Barang pada gambar 1 dan gambar 2 Kode Keterangan

1 Pintu masuk

A Barang (Produk makanan berat ringan)

A1 Barang (Produk makanan berat ringan) dengan tanggal kadaluarsa < 1 tahun B Barang (Produk makanan berat sedang)

B1 Barang (Produk makanan berat sedang) dengan tanggal kadaluarsa < 1 tahun C Barang (Produk minuman gelas/kaleng ringan)

C1 Barang (Produk minuman gelas/kaleng ringan) dengan tanggal kadaluarsa < 1 tahun D Barang (Produk minuman gelas/kaleng sedang)

D1 Barang (Produk minuman gelas/kaleng sedang) dengan tanggal kadaluarsa < 1 tahun 2 Pintu keluar gudang menuju kantor dan gudang lainnya

IV. PENUTUP

Setelah dilakukan pengumpulan data pada gudang barang distribusi produk makanan dan minuman maka, dapat diambil beberapa kesimpulan, antar lain:

1. Jumlah kebutuhan area penyimpanan adalah sebanyak 144 area.

2. Luas total untuk kebutuhan ruang untuk pallet penyimpanan barang adalah 585 m².

1 4 cm 6 cm 3 cm 10 cm 3 cm 10 cm 2 cm 2 4 cm B1 B1 B1 B1 B1 B1 B1 B1 B1 B B B B B B B B B B B B B B B B B1 B1 B B1 B B1 B1 A1 A1 A1 A1 A1 A1 A1 A1 A A A A A A A A A A A A1 A A A A A A A1 A1 A1 A A1 A1 A1 A1 A1 A1 B1 B1 B1 B1 D1 D1 D1 D1 D1 D1 D D D D D D D1 D1 D1 D D D D D D D D D D1 D1 D1 D D D D1 D1 D1 D1 D1 D1 C1 C1 C1 C1 C1 C1 C C1 C1 C1 C C C C C C C C C C C C1 C C C C C C1 C C1 C1 C1 C1 C1 C1 C1

3. Satu area pallet dilakukan penumpulan 6 tingkat dengan penyusunan 2 x 2, maka setiap pallet terdiri 25 kotak barang (disesuaikan ukuran).

4. Lebar gang atau aisle adalah 3 m x 2 gang (aisle), dan 6 m untuk gang atau aisle di bagian tengah.

5. Hasil metode shared storage akan lebih maksimal jika digunakan pada gudang barang yang memiliki 2 jenis produk.

DAFTAR PUSTAKA

Abdillah, A.N., 2015. Perancangan tata letak fasilitas pabrik menggunakan metode algoritma corelap di PT. Refi Chemical Industry. Skripsi. Yogyakarta: Program Studi Teknik Industri Fakultas Sains dan Teknologi Universitas Islam Negeri Sunan Kalijaga.

Chandra, M, 2011, Perancangan Ulang Tata Letak Fasilitas Lantai Produksi Proses Perakitan Sofa (Studi Kasus: Usaha Peraot Putra Indah Pekanaru). Tugas Akhir: Pekanaru. Fakultas Sains dan Teknologi Universitas Islam Negeri Sultan Syarif Kasim Riau.

David, E.M., 1994, Warehouse and Distribution Operation Handbook International Edition, McGraw Hill, New York.

Goetschalckx, M., Gu, J., dan McGinnis, L. F., 2009, Research on Warehouse Design and Performance Evaluation: A Comprehensive Review. European Journal of Operational Research, 203, hlm. 539 – 549.

Hasan, I., 2011. Manajemen operasional perspektif integratif. Malang: UIN-Maliki Press.

Juliana, H dan Handayani, N.U, 2016, Peningkatan Kapasitas Gudang dengan Perancangan Layout Menggunakan Metode Class-Based Storage. Jurnal Teknik Industri, Vol. XI No. 2, hlm. 113-122. Mardiono & Nurhayati, 1990, Tata Letak Pabrik dan Pemindahan Bahan, ITB, Bandung.

Pratiwi, I; Muslimah, E & Aqil, A.W., 2012, ―Perancangan Tata Letak Fasilitas di Industri Tahu Menggunakan Blocplan‖, Jurnal Ilmiah Teknik Industri, Vol. 11 No. 2, hlm. 102-112.

Purnomo, H, 2004, Perencanaan dan Perancangan Fasilitas, Penerbit Graha Ilmu, Jakarta.

Render, B.H., 2009. Prinsip-prinsip manajemen operasi, Edisi 9 (Bahasa Indonesia, terjemahan Ir.Kresnohadi Ariyoto, MBA. Jakarta: Salemba Empat.

Rusidiana, E dan Anggraini, S, 2010, Analisa Tata Letak Industri Pengalengan Buah Nenas di Batu Jawa Timur. Buana Sains, Vol. 10 No. 2, hlm. 159-166.

Widodo, L., Erni, N., Nuranisa, R.S, 2013, Usulan Perbaikan Rancangan Tata Letak Penyimpanan Bahan Baku Berdasarkan Kriteria Pemakaian Bahan. Jurnal AL-AZHAR INDONESIA SERI SAINS DAN TEKNOLOGI, Vol. 2 No. 2, hlm. 69-80.

Wignjoesoebroto, S, 1996, Tata Letak dan Pemindahan Bahan, ITS Surabaya.

Wulansari, A dan Yohanes, A, 2010, Perencanaan Ulang Tata Letak Fasilitas Produksi untuk Penanganan Masalah Material Handling dan Tata Ruang di PT. Jamu Indonesia Simona. Dinamika Teknik, Vol. IV No. 2, hlm. 13-23.

Yohanes, A., 2012, Analisis Perbaikan Tata Letak Fasilitas pada Gudang Bahan Baku dan Barang Jadi dengan Merode Share Storage di PT. Bitratex Industries Semarang. Dinamika Teknik, Vol. VI No. 1, hlm. 25-34.

Zhenyuan, J., Xiaohong, L., Wang, W., Defeng, J., dan Lijun, W., 2011, Design and Implementation of Lean Facility Layout System of Production Line. International Journal of Industrial Engineering, Vol. 18 No. 5, hlm. 260-269.