Analisa kinerja pembangkit turbin gas PT PJB Unit Pembangkitan

Muara Tawar menggunakan

Generating Availability Data System

Adriwiyono1, Bonivasius P. Ichtiarto2

1Senior Engineering & Quality Assurance, PT PJB Unit Pembangkitan Muara Tawar, Bekasi 2Program Studi Magister Teknik Industri, Universitas Mercu Buana, Jakarta

Corresponding author: [email protected]

Abstrak. Tenaga listrik sudah menjadi kebutuhan utama bagi masyarakat Indonesia, tetapi tidak dapat

dihasilkan secara instan melainkan melalui suatu proses produksi pembangkitan energi listrik di pembangkit listrik. PT PJB Unit Pembangkitan Muara Tawar merupakan salah satu unit pembangkit di Kabupaten Bekasi dengan daya terpasang 2.062 MW, produksi listrik disalurkan melalui SUTET 500 KV ke Gardu Induk Cibatu dan Cawang. Permasalahannya adalah sering terjadi gangguan yang mengakibatkan kerugian produksi dan ketidakandalan sistem jaringan. Tujuan penelitian ini melakukan evaluasi pembangkit gas turbin dengan menggunakan Generating Availability Data System (GADS), analisis probabilitas dan reliability menggunakan distribusi weibull. Aplikasi Failure Modes Efect Analisys dilakukan untuk mendapatkan nilai Risk Prioritas Number (RPN) prioritas dan strategi pemeliharaan guna melakukan perbaikan kinerja. Hasil analisa kesiapan unit pembangkit diperoleh hasil antara 88,16-88,24 persen, nilai capacity factor (CF) antara 58,44 - 65,59 persen. Jumlah kegagalan gas turbin GT11 sebanyak 19 kali dan menghasilkan parameter beta sebesar 0,6096 dan eta sebesar 1133,6664; gas turbin GT 12 kegagalan sebanyak 15 kali menghasilkan parameter mean sebesar 5,6919 dan standar deviasi sebesar 2,6612; sementara kegagalan gas turbin GT 13 dengan parameter lamda sebesar 0,0003 dengan jumlah kegagalan 10 kali. Hasil analisis Pareto ditemukan lima peralatan kritikal, selanjutnya dilakukan Failure Mode Efect Analisys untuk rekomendasi pemeliharaan.

Kata kunci: GADS, Weibull, gas turbin, FMEA.

Abstract. Electric power has become a major requirement for the Indonesia community, but it cannot be

produced instantly but through a production process of generating electricity in a power plant. PT PJB Muara Tawar Generation Unit is one of the generating units in Bekasi Regency with installed power of 2,062 MW, electricity production is channeled through 500 KV SUTET to Cibatu Substation and Cawang. The problem is that frequent interruptions result in production losses and unreliable network systems. The purpose of this study was to evaluate turbine gas plants using the Generating Availability Data System (GADS), probability and reliability analysis using weibull distribution. The Failure Modes Efect Analysis application is done to get the Risk Priority Number (RPN) value and maintenance strategy to make performance improvements. The results of the generator unit readiness analysis obtained results between 88.16-88.24 percent, the capacity factor value (CF) between 58.44 - 65.59 percent. The number of GT11 gas turbine failures is 19 times and produces beta parameters of 0.6096 and eta of 1133.6664; gas turbine GT 12 failures 15 times resulting in a mean parameter of 5.6919 and a standard deviation of 2.6612; while GT 13 turbine gas failure with lamda parameter is 0.0003 with a failure number 10 times. Pareto analysis results found five critical equipment, then carried out FMEA for maintenance recommendations.

Keyowords: GADS, Weibull, gas turbin, FMEA.

1.

Pendahuluan

Suatu unit pembangkitan merupakan aset investasi yang bernilai besar karena butuh dana yang signifikan untuk membangun suatu unit pembangkitan. Dengan investasi yang cukup besar, diharapkan suatu unit pembangkit dapat beroperasi dengan baik atau kinerjanya memuaskan. Kriteria keberhasilan suatu unit pembangkit dapat ditinjau dari seberapa besar nilai keandalan unit secara equivalen (EAFtEquivalent

Availability Factor). Target dari suatu unit pembangkit adalah mendapatkan nilai EAF seoptimal mungkin,

dengan efisiensi setinggi mungkin (heat rate yang rendah) pada kisaran operasi rata-rata (rated load yang umumnya diambil dari data spesifikasi Daya Mampu Netto t DMN). Dengan kata lain, unit pembangkit

dapat beroperasi dengan optimal dalam jangka waktu yang tidak terputus atau kontinu dengan biaya pengoperasian yang rasional.

Nilai faktor kesiapan unit pembangkit (EAF) yang tinggi berarti potensial kehilangan keuntungan dari tidak beroperasinya unit pembangkit bisa ditekan seminimal mungkin. Heat rate merupakan perbandingan berapa besar kalor yang dibutuhkan untuk menghasilkan daya yang diharapkan. Heat rate rendah, maka setiap volume bahan bakar bisa menghasilkan daya listrik yang lebih besar daripada unit pembangkit yang memiliki heat rate yang tinggi (lebih boros). Salah satu cara mudah untuk mengetahui nilai heat rate unit pembangkit adalah dengan mengetahui berapa besar bahan bakar yang digunakan (Specific Fuel

Consumption t SFC), makin besar SFC pada beban yang sama maka unit pembangkit tersebut makin boros.

PT Pembangkitan Jawa Bali Unit Pembangkitan Muara Tawar mempunyai peran penting untuk memasok produksi listrik dalam memenuhi kebutuhan ke sistem jaringan Jawa Bali dan Madura. Performance atau kinerja pembangkit sangat penting untuk menjaga sistem jaringan yang meliputi faktor kesiapan unit pembangkit atau ketersediaan (availability), faktor keandalan (realiability), serta efesiensi thermal. Faktor-faktor tersebut sangat penting dalam pengelolaan pembangkit, karena bukan saja menjadi keunggulan komparatif, tetapi juga memberikan pendapatan bagi perusahaan secara nyata, meningkatkan produktivitas dan keandalan. Yang dimaksudkan dalam hal ini bukan berarti mesin pembangkit harus beroperasi secara terus menerus tanpa berhenti, karena hal semacam itu mustahil bisa dilakukan. Mesin perlu istirahat untuk pemeliharaan dan perbaikan yang tujuannya menciptakan keandalan.

Tujuan penelitian ini adalah mengevaluasi kinerja masing-masing pembangkit gas turbin di PT Pembangkitan Jawa Bali Unit Pembangkitan Muara Tawar menggunakan Generating Availability Data

System (GADS). Perhitungan kehandalan dan probabilitas kegagalan gas turbin serta peralatannya sesuai

dengan data waktu kerusakan yang tersedia dari tahun 2014 hingga 2016.

2

Kajian Pustaka

Generating Availability Data system (GADS)

Generating Availability Data System (GADS) merupakan standar perhitungan kinerja pembangkit sesuai

dengan North American Electric Realibility Corporation (NERC) versi 2007 & PROTAP H-DKP IKP 2007, berikut penjelasannya:

Equivalent Availability Faktor (EAF) adalah perbandingan yang didapat dari kesiapan unit pembangkit untuk

beroperasi (baik dalam kondisi stand by ataupun operasi) dibagi waktu dalam satu periode dikali seratus persen, indikator keberhasilannya adalah apabila nilai EAF yang dicapai lebih besar dari target.

Equivalent Force Outage Rate (EFOR) merupakan faktor gangguann (forced outage rate) yang terkoreksi

dengan memperhitungkan lama (jam) deareating, indikasi keberhasilan dari EFOR apabila pencapainya lebih kecil dari target.

Shutdown off Force (SdOF) adalah jumlah gangguan unit pembangkit akibat gangguan dari dalam maupun

luar per unit. Formulasi Perhitungan Kinerja Shutdown off Force (SdOF) adalahrealisasi jumlah gangguan per unit dibanding dengan rencana (kesepakatan untuk kontrak kinerja yang dihitung adalah gangguan dari dalam dan luar), indikator keberhasilannya adalah apabila pencapaian lebih kecil dari target atau dengan kata lain hasil baginya kurang dari satu.

Net Plant Heat Rate (NPHR) adalah jumlah kalor bahan bakar dihitung berdasarkan nilai kalor bawah atau

low heating value (LHV) untuk menghasilkan setiap kilo watt hours (kWh) bruto dikurangi pemakaian sendiri

Perhitungan kehandalan dan probabilitas kegagalan gas turbin serta peralatannya sesuai dengan data waktu kerusakan yang tersedia. Kegagalan peralatan menjadi nilai masukan (input) untuk uji distribusi waktu kegagalan menggunakan software Reliasoft Weibull 6++. Berdasarkan data pengujian pada nilai AVGOF (average goodness of fit), AVPLOT (average of plot fit), dan LKV (likelihood function) akan didapatkan distribusi yang sesuai dengan data kegagalan. Sesuai dengan data dan distribusi laju kegagalan terbagi menjadi empat jenis yaitu:

1. Distribusi Normal

Distribusi normal atau biasa disebut distribusi gaussian merupakan salah satu jenis distribusi yang paling sering digunakan untuk menjelaskan penyebaran data. Probability Density Function (PDF) dari distribusi normal adalah simetris terhadap nilai rata-rata (mean). Dispersi terhadap nilai rata-rata distribusi normal diukur berdasarkan nilai standar deviasi. Parameter distribusi normal adalah mean dan standar deviasi. 2. Distribusi Lognormal

Pada saat variabel acak T (waktu kegagalan) mempunyai distribusi lognormal, logaritma T memiliki distribusi normal. Karakteristik distribusi lognormal memiliki dua parameter, yaitu parameter lokasi (P) dan parameter skala (V) atau standar deviasi.

3. Distribusi Weibull

Pada analisis keandalan, distribusi weibull telah digunakan secara luas. Penambahan parameter di dalam distribusi weibull dapat merepresentasikan banyaknya probability density functionm (PDF), sehingga distribusi ini dapat digunakan untuk variasi data yang luas.

4. Distribusi Eksponensial

Pada analisis keandalan, distribusi exponensial diukur dengan parameter lamda („). Tahapan untuk menentuan tingkat reliability merupakan tahapan analisa kuantitatif (probabilitas) dan tahapan atau prosedur pengolahan data kuantitatif dengan perhitungan nilai kehandalan untuk mengetahui nilai probabilitas kegagalan peralatan gas turbin dalam durasi waktu satu tahun.

Alur penentuan tingkat probabilitas kegagalan peralatan pembangkit gas turbin sebagai berikut: x Penentuan nilai Time Between Failure (TBF)

Nilai TBF yang digunakan pada penelitian ini didapatkan dari rekaman data pemeliharaan (service

request atau work request) setiap peralatan pembangkit.

x Penentuan nilai MTBF didapatkan dari penjumlahan nilai TBF dibagi dengan banyaknya maintenance

yang dilakukan.

x Menentukan distribusi Time Between Failure (TBF)

Penentuan distribusi waktu antar kegagalan bertujuan untuk mendapatkan harga kemungkinan terjadinya kerusakan pada waktu tertentu. Penentuan distribusi Time to Failure dapat dilakukan dengan menggunakan bantuan software ReliaSoft Weibull++.

x Evaluasi keandalan R(t) masing-masing peralatan pembangkit gas turbin

Hasil dari penentuan parameter uji menggunakan software ReliaSoft Weibull++Version 6 digunakan untuk menenntukan keandalan sistem dengan menggunakan persamaan yang ada. Hasil dari perhitungan keandalan kemudian diplot ke dalam sebuah grafik untuk mengetahui hubungan antara nilai keandalan R(t) dengan waktu operasional.

x Analisa probabilitas terjadinya kegagalan untuk menghasilkan suatu prioritas pemeliharan dan berdasarkan tingkat dan durasi waktu pengoperasioan peralatan dapat diketahui jenis dan interval pemeliharaan yang paling tepat sehingga peralatan dapat terjaga kehandalannya. Dengan acuan nilai keandalan (realibility) yang diizinkan oleh PT PJB UP Muara Tawar tidak boleh kurang dari 80 persen. Hasil dari perbandingan nilai tersebut kemudian diplot ke dalam sebuah grafik untuk mengetahui hubungan antara nilai keandalan dengan waktu operasional.

Failure Mode Effect Analisis (FMEA)

Penerapan FMEA dimaksudkan untuk mengetahui mode kegagalan dan penyebab kegagalan serta pengaruh dari kegagalan tersebut dengan memperhitungakan Severity, Occurence dan Detection dalam menentukan

dengan tujuan untuk meyakinkan bahwa semua kemungkinan kegagalan telah dipertimbangkan dan usaha yang tepat untuk mengatasinya telah dibuat untuk meminimasi semua kegagalan-kegagalan yang potensial (Lange, 2001).

Berbagai terminologi dalam FMEA adalah sebagai berikut:

1. Akibat potensial adalah akibat yang dirasakan atau dialami oleh pengguna akhir

2. Mode kegagalan potensial adalah kegagalan atau kecacatan dalam desain yang menyebabkan cacat itu tidak berfungsi sebagaimana mestinya.

3. Penyebab potensial dari kegagalan adalah kelemahan-kelemahan desain dan perubahan dalam variabel yang akan mempengaruhi proses dan menghasilkan kecacatan produk.

4. Severity (S) adalah suatu perkiraan subyektif atau estimasi tentang buruknya penggguna akhir akan

merasakan akibat dari kegagalan tersebut.

5. Occurance (O) adalah suatu perkiraan tentang probabilitas atau peluang bahwa penyebab akan

terjadi dan menghasilkan modus kegagalan yang menyebabkan akibat tertentu.

6. Detectibility (D) adalah perkiraan subyektif tentang bagaimana efektifitas dan metode pencegahan

atau pendeteksian.

7. Risk Priority Number (RPN) merupakan hasil perkalian antara rating severity, detectability,dan

rating occurance

Metodologi Risk Priority Number (RPN) merupakan sebuah teknik untuk menganalisa resiko yang berkaitan dengan masalah-masalah yang potensial yang telah diindentifikasikan selama pembuatan FMEA (Stamatis, 1995). Metode RPN memerlukan analisa dari tim untuk menggunakan pengalaman masa lalu dan keputusan

engineering untuk memberikan peringkat pada setiap potensial masalah menurut rating skala berikut:

x Severity, merupakan skala yang memeringkatkan severity dari efek-efek yang potensial dari

kegagalan.

x Occurance, merupakan skala yang memeringkatkan kemungkinan dari kegagalan akan muncul.

x Detection, merupakan skala yang memeringkatkan kemungkinan dari masalah akan dideteksi

sebelum sampai ke tangan pengguna akhir atau konsumen.

Penentuan rating severity berada pada range 1 t 10 seperti dapat dilihat pada Tabel 1, sementara acuan penentuan rating occurrence dapat dilihat pada Tabel 2. Adapun rating skala pengukuran detection

disajikan pada Tabel 3.

Tabel 1 Rating severity

Rangking Kriteria verbal

1 Neglible severity, kita tidak perlu memikirkan akibat akan berdampak pada kinerja produk

pengguna akhir tidak akan memperhatikan kecacatan atau kegagalan ini. 2

3

Mid severity, akibat yang ditimbulkan hanya bersifat ringan, pengguna akhir tidak

merasakan perubahan kinerja 4

5 6

Moderate severity, pengguna akhir akan merasakan akibat penurunan kinerja atau

penampilan namun masih berada dalam batas toleransi 7

8

High severity, akibat akhir akan merasakan akibat buruk yang tidak dapat diterima berada

diluar batas toleransi 9

10

Potential safety problem, akibat yang ditimbulkan adalah sangat berbahaya dan

bertentangan dengan hukum. Sumber: Gasperz, 2002.

Tabel 2 Rating Occurance

Ranking Kriteria verbal Probablilitas Kegagalan

1 Tidak mungkin penyebab ini mengakibatkan kegagalan 1 dalam 1000000 2

3

Kegagalan akan jarang terjadi 1 dalam 200000

1 dalam 4000 4

5

Kegagalan agak mungkin terjadi

1 dalam 1000000 1 dalam 4000 1 dalam 80 7 Kegagalan adalah sangat mungkin terjadi 1 dalam 40 1 dalam 20 9

1

Hampir dapat dipastikan bahwa kegagalan akan mungkin terjadi

1 dalam 8 1 dalam 2 Sumber: Gasperz, 2002.

Tabel 3 Rating Detectability

Ranking Kriteria Verbal Tingkat Kejadian

1 Metode pencegahan atau deteksi sangat efektif.

Tidak ada kesempatan bahwa penyebab akan muncul lagi. 1 dalam 1000000 2

3

Kemungkinan bahwa penyebab itu terjadi adalah sangat rendah. 1 dalam 200000 1 dalam 4000 4

5 6

Kemungkinan penyebab bersifat moderate.

Metode deteksi masih memungkinkan kadang-kadang penyebab itu terjadi 1 dalam 1000000 1 dalam 4000 1 dalam 80 7 8

Kemungkinan bahwa penyebab itu masih tinggi.

Metode deteksi kurang efektif, karena penyebab masih berulang lagi

1 dalam 40 1 dalam 20 9

10

Kemungkinan bahwa penyebab itu terjadi sangat tinggi

Metode deteksi tidak efektif, penyebab akan selalu terjadi 1 dalam 8 1 dalam 2 Sumber: Gasperz, 2002.

3

Metode

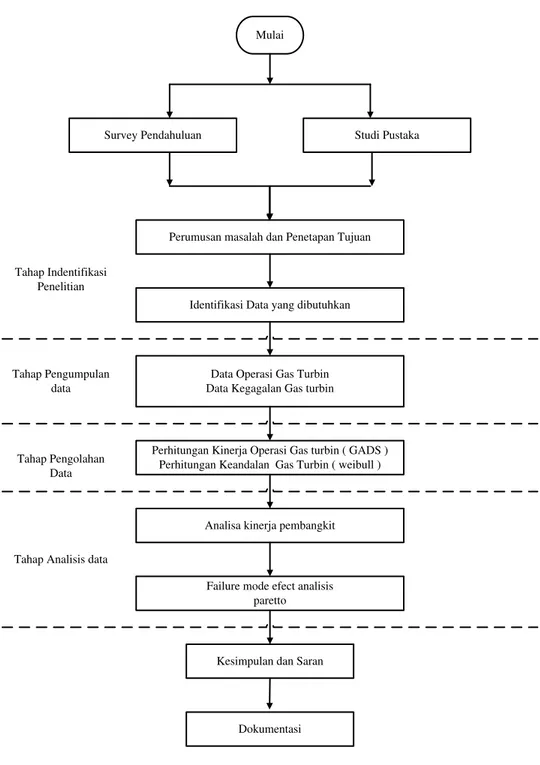

Langkah-langkah penelitian untuk penyelesaian masalah disajikan dalam Gambar 1. Penelitian dimulai dari pengumpulan data melalui observasi di lapangan, wawancara langsung ke bagian operasi dan pemeliharaan yang terdiri dari karyawan-karyawan yang berhubungan langsung dengan unit pembangkit, serta studi pustaka yang relevan dengan penelitian.

Penelitian ini menganalisa kinerja pembangkit turbin gas pada unit pembangkit di pulau Jawa. Penelitian ini merupakan penelitian deskriptif kuantitatif, data yang diperoleh dari sampel populasi penelitian dianalisis sesuai dengan metode statistik yang digunakan kemudian diinterprestasikan.

Menurut Sugiyono (2012) sampel adalah sebagian dari jumlah dan karakteristik yang dimiliki oleh populasi tersebut. Untuk menentukan jumlah sampel dilakukan sebuah sampling. Teknik sampling merupakan teknik pengambilan sampel.dan Populasi dan sampel yang diambil dalam penelitian ini adalah data kegagalan peralatan Gas Turbin dan data operasi pembangkit Gas Turbin Blok 1 di PT Pembangkitan Jawa Bali Unit Pembangkitan Muara Tawar.

Survey Pendahuluan Studi Pustaka Mulai

Perumusan masalah dan Penetapan Tujuan

Identifikasi Data yang dibutuhkan

Data Operasi Gas Turbin Data Kegagalan Gas turbin

Perhitungan Kinerja Operasi Gas turbin ( GADS ) Perhitungan Keandalan Gas Turbin ( weibull )

Analisa kinerja pembangkit

Failure mode efect analisis paretto

Kesimpulan dan Saran

Dokumentasi Tahap Indentifikasi Penelitian Tahap Pengumpulan data Tahap Pengolahan Data

Tahap Analisis data

Gambar 1. Langkah penelitian

4

Hasil dan Pembahasan

PT Pembangkitan Jawa Bali Unit Pembangkitan Muara Tawar merupakan industri pembangkitan tenaga listrik yang berproduksi secara terus-menerus selama 24 jam. Hal ini dilakukan karena kebutuhan energi listrik dari pelanggan dalam rangka keandalan suplai energi listrik ke dalam sistem jaringan. Waktu yang digunakan untuk berproduksi oleh mesin-mesin pembangkit listrik dapat dilihat pada Tabel 4. Daya mampu

netto mesin merupakan kemampuan dari setiap mesin untuk berproduksi sesuai declare dengan pihak

Data produksi dari mesin pembangkit gas turbin selama periode Januari sampai Desember 2016 di PT Pembangkitan Jawa Bali Unit Pembangkitan Muara Tawar disajikan pada Tabel 5. Data tersebut merupakan rekapitulasi hasil produksi tiga mesin pembangkit gas turbin (GT11, GT12, GT13). Dari keseluruhan hasil produksi mesin pembangkit gas turbin tahun 2016, produksi tertinggi dari GT 11 sebesar 789,3 GWh dan yang terendah adalah produksi GT 13 sebesar 703,27 GWh. Semua gas turbin tidak memenuhi target produksi.

Tabel 4 Data periode hour produksi tersedia tahun 2016

Bulan Periode Hour (Jam) Daya Mampu Netto

GT11 GT12 GT13 (MW) Januari 744 744 744 137 Pebruari 696 696 696 137 Maret 744 744 744 137 April 720 720 720 137 Mei 744 744 744 137 Juni 720 720 720 137 Juli 744 744 744 137 Agustus 744 744 744 137 September 720 720 720 137 Oktober 744 744 744 137 Nopember 720 720 720 137 Desember 744 744 744 137

Sumber: Laporan Produksi Perusahaan Tahun 2016

Tabel 5 Data produksi mesin pembangkit gas turbin tahun 2016

Bulan Hasil Produksi (GWh)

GT11 GT12 GT13 Januari 88,03 38,23 42,04 Februari 7,58 14,07 37,43 Maret 28,13 28,37 35,50 April 0 18,83 19,52 Mei 56,53 1,24 55,39 Juni 86,59 86,56 88,15 Juli 94,59 94,16 90,56 Agustus 87,40 89,09 88,19 September 88,60 88,79 88,57 Oktober 91,90 91,71 14,99 Nopember 82,96 86,16 60,84 Desember 76,95 90,69 82,03 Kumulatif 789,31 727,96 703,27 Target 985,8 909,7 931,3

Sumber: Laporan Produksi Perusahaan Tahun 2016

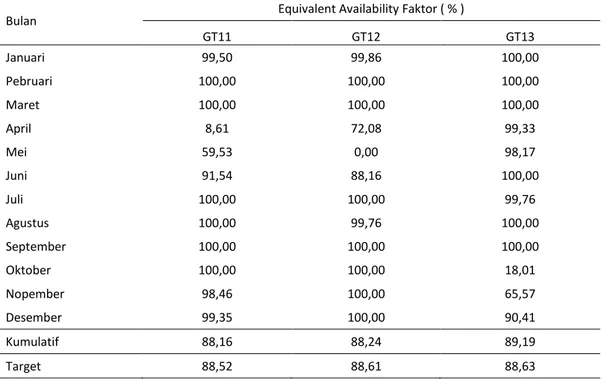

Data unjuk kerja/performance sesuai dengan Generating Data Availability Data System (GADS) diperoleh dari perhitungan data produksi. Performance pada mesin pembangkit gas turbin dipengaruhi oleh beberapa faktor yaitu: maintenace outage (MO), planed outage (PO), force outage (FO), permanent

derating, planed derating, maintenance derating, force derating, dan reverse shutdown. Faktor faktor tersebut akan mempengaruhi nilai-nilai berikut:

1. Equivalent Availability Factor (EAF)

Ilustrasi perhitungan pencapaian kesiapan unit pembangkit (EAF) bulan Januari untuk GT 11 adalah (740,5 t

0)/744 * 100% = 99,50%. Nilai EAF gas turbin tahun 2016 tertinggi berasal dari GT 13 sebesar 89,19 persen dan yang terendah dari GT 11 sebesar 88,16 persen.

Tabel 6 Data kesiapan unit pembangkit (EAF) tahun 2016

Bulan Equivalent Availability Faktor ( % )

GT11 GT12 GT13 Januari 99,50 99,86 100,00 Pebruari 100,00 100,00 100,00 Maret 100,00 100,00 100,00 April 8,61 72,08 99,33 Mei 59,53 0,00 98,17 Juni 91,54 88,16 100,00 Juli 100,00 100,00 99,76 Agustus 100,00 99,76 100,00 September 100,00 100,00 100,00 Oktober 100,00 100,00 18,01 Nopember 98,46 100,00 65,57 Desember 99,35 100,00 90,41 Kumulatif 88,16 88,24 89,19 Target 88,52 88,61 88,63

Sumber: Data perusahaan, diolah (2017)

2. Capacity Faktor (CF)

Pencapaian capacity factor atau faktor kapasitas (CF) seperti pada Tabel 7, perhitungan bulan Januari untuk GT 11 adalah 88032/(744*137) * 100% = 86,37%.

Tabel 7 Data Capacity factor ( CF ) tahun 2016

Bulan Capacity Factor ( % )

GT11 GT12 GT13 Januari 86,37 37,51 41,25 Pebruari 7,95 14,76 39,26 Maret 27,60 27,84 34,83 April 0,00 19,09 19,80 Mei 55,47 1,22 54,35 Juni 87,79 87,76 89,37 Juli 92,81 92,38 88,85 Agustus 85,76 87,41 86,53 September 89,83 90,02 89,80 Oktober 90,17 89,98 14,71 Nopember 84,11 87,36 61,69

Hasil pengolahan data kegagalan gas turbin (GT 11) menghasilkan data distribusi weibull 2 dengan

parameter beta sebesar 0,6096 dan eta sebesar 1133,6664 yang ditunjukkan dalam Gambar 2. Dengan demikian nilai kehandalan gas turbin (GT11) dalam rentang waktu 0 sampai 10000 jam dapat ditunjukkan dari Gambar2. Nilai reliabilitas terus berkurang seiring waktu dan apabila menggunakan standar dalam jangka waktu setahun (8760 jam) memiliki nilai probabilitas kegagalan gas turbin (GT 11) sebesar 0,97 atau dapat dikatakan kemungkinan turbin gas gagal dalam jangka setahun sebesar 97%.

2. Data kegagalan peralatan Turbin Gas ( GT 12 )

Berdasarkan rekaman data operasi 2014 - 2016, didapatkan data kegagalan yang menyebabkan gas turbin ( GT 12 ) harus keluar jaringan atau forced outage ( FO ) ada 15 kegagalan sesuai Table 9.

0 1, 00 0, 20 0, 40 0, 60 0, 80 0 2000, 00 4000, 00 6000, 00 8000, 00 10000, 00 R e lia So ft's W e ib u ll+ + 6 .0 - w w w .W e ib u ll.c o m Rel i abi l i ty vs T i me T ime, (t ) R el ia bi lit y, R (t )= 1-F (t ) 31/ 08/ 2018 10: 29 indonesia adri W eibull Dat a 1 W2 RRX - SRM MED F = 18 / S= 0 E K U =

Gambar 2 Grafik Reliability vs Time Gas Turbin ( GT 11) Tabel 8 Kegagalan peralatan Gas Turbin (GT 11)

No Deskripsi TBF (Jam) Status

1 Lightning arester bay GT 11-12 patah 0 FO

2 Starting Contactor Discrepancy 1275,85 FO

3 Flame Monitor 2156,73 FO

4 Ditemukan indikasi api pada tunnel bearing 1 53,50 FO

5 GT 11 ditrip kan karena HRSG 11 HP steam Overpressure 969,55 FO

6 Pulsation 5121,47 FO

7 Pulsation 557,93 FO

8 Starting isolator 11MKA10GS101 XB02 363,62 FO

9 Thermocouple TAT 1531,65 FO

10 Trip karena gangguan suplai gas PGN 3030,65 FO

11 Flame Monitor 141,50 FO

12 Ext Trip HV SWGR 52HVA B 65,30 FO

13 Blow Off Valve 1107,12 FO

14 Blow Off Valve 746,33 FO

15 Control valve Bahan Bakar 7683,88 FO

16 Gangguan Power Oil 29,65 FO

17 Blow Off Valve 4,22 FO

18 Flame Monitor 439,78 FO

19 Pulsation 471,20 FO

Mean Time Between Failure 1355,26

Tabel 9 Kegagalan peralatan Gas Turbin ( GT 12)

No Deskripsi TBF (Jam) Status

1 lightning arester bay GT 11-12 patah 0 FO

2 gangguan system control (p3b) 661,01 FO

3 Thermocouple TAT 1280,93 FO

4 Thermocouple TAT 4,63 FO

5 Thermocouple TAT 3,4 FO

6 Control Valve Bahan Bakar 3614,66 FO

7 starting isolator 11MKA10GS101 XB02 4933,66 FO

8 Thermocouple TAT 178,26 FO

9 Thermocouple TAT 4131,06 FO

10 Trip karena gangguan suplai gas PGN 252,85 FO

11 Pulsation 18,01 FO

12 Ext Trip HV SWGR 52HVA B 188,9 FO

13 Pulsation 4250,08 FO

14 Control Valve Bahan Bakar 22,08 FO

15 Trip Channel Open 2861,78 FO

Mean Time Between Failure 1493,42

Hasil pengolahan data kegagalan gas turbin (GT 12) menghasilkan data distribusi lognormal dengan parameter mean sebesar 5,6919 dan standar deviasi sebesar 2,6612 sehingga nilai kehandalan gas turbin (GT12) dalam rentang waktu 0 sampai 10000 jam dapat ditunjukkan dari Gambar 3. Nilai reliabilitas terus berkurang seiring waktu dan apabila menggunakan standar dalam jangka waktu setahun (8760 jam) memiliki nilai probabilitas kegagalan gas turbin (GT 12) sebesar 0,9 atau dapat dikatakan kemungkinan turbin gas gagal dalam jangka setahun sebesar 90 persen. Nilai kehandalan semakin berkurang seiring waktu dan berkurangnya kehandalan diakibatkan pola operasi pembangkit listrik secara start-stop dan tidak beroperasi dalam jangka waktu yang panjang.

0 1, 00 0, 20 0, 40 0, 60 0, 80 0 2000,00 4000,00 6000,00 8000,00 10000,00 R e lia So ft's W e ib u ll+ + 6 .0 - w w w .W e ib u ll.c o m Reliability vs T ime T ime, (t) R el ia bi lit y, R (t )= 1-F (t ) 31/ 08/ 2018 10:34 indonesia adri Lognormal Data 1 L2 RRX - SRM MED F = 14 / S= 0 P V U =

Gambar 3 Grafik Reliability vs Time Gas Turbin (GT 12) 3. Data kegagalan peralatanTurbin Gas (GT 13)

Berdasarkan rekaman data operasi 2014 - 2016, didapatkan data kegagalan yang menyebabkan gas turbin (GT 13) harus keluar jaringan atau forced outage (FO) ada 10 kegagalan sesuai Tabel 10.

Tabel 10 Kegagalan peralatan Gas Turbin ( GT 13)

No Deskripsi TBF (Jam) Status

1 kompressor MKS trip 3 Unit (EJWT > high) 0 FO

2 Control Valve Bahan Bakar 627,67 FO

3 Control Valve Bahan Bakar 4652,13 FO

4 Control Valve Bahan Bakar 576,18 FO

5 Thermocouple TAT 3534,47 FO

6 Flame Monitor 404,90 FO

7 Thermocouple TAT 1392,90 FO

8 Gangguan Kompresor MKS 2813,17 FO

9 Gangguan suplai gas PGN 410,20 FO

10 Blow Off Valve 9636,52 FO

Mean Time Between Failure 2404,81

Sumber: diolah penulis 2017

Hasil pengolahan data kegagalan gas turbin ( GT 13 ) menghasilkan data distribusi exponensial dengan parameter lamda sebesar 0,0003 Sehingga nilai kehandalan gas turbin ( GT13) dalam rentang waktu 0 sampai 10000jam dapat ditunjukkan dari gambar 4.12. Nilai reliabilitas terus berkurang seiring waktu dan apabila menggunakan standar dalam jangka waktu setahun (8760 jam) memiliki nilai probabilitas kegagalan gas turbin (GT 13) sebesar 0,93 atau dapat dikatakan kemungkinan turbin gas gagal dalam jangka setahun sebesar 93%. Nilai kehandalan semakin berkurang seiring waktu dan berkurangnya kehandalan diakibatkan pola operasi pembangkit listrik secara start-stop dan tidak beroperasi dalam jangka waku yang panjang.

0 1, 00 0, 20 0, 40 0, 60 0, 80 0 4000, 00 8000, 00 12000, 00 16000, 00 20000, 00 R e lia So ft's W e ib u ll+ + 6 .0 - w w w .W e ib u ll.c o m Rel i abi l i ty vs T i me T ime, (t ) R el ia bi lit y, R (t )= 1-F (t ) 31/ 08/ 2018 10: 35 indonesia adri Exponent ial Dat a 1 E1 RRX - SRM MED F = 9 / S= 0 O U =

Gambar 4. Grafik Reliability vs Time Gas Turbin (GT 13)

Peralatan kritikal dapat diperoleh dengan menggunakan diagram Pareto berdasarkan data gangguan peralatan dalam skenario kegagalan produksi terutama peralatan yang berpengaruh terhadap kehandalan peralatan gas turbin (GT 11, GT 12, GT 13). Jumlah gangguan yang tercatat pada masing-masing peralatan yang berpengaruh terhadap produksi listrik dari tahun 2014 hingga tahun 2016 pada Tabel 11.

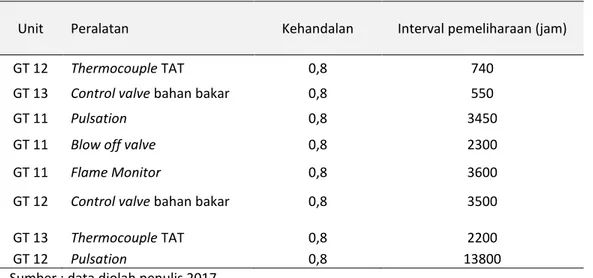

Hasil rekapitulasi kehandalan, probabilitas kegagalan peralatan dan jenis distribusi yang digunakan untuk menganalisa data kegagalan peralatan disajikan pada Tabel 12. Perencanaan pemeliharaan didasarkan tingkat prioritas dan interval waktu kegagalan peralatan sehingga dapat diketahui jenis dan interval pemeliharaan yang paling tepat dan peralatan dapat terjaga kehandalannya pada Tabel 13.

Tabel 11 Daftar peralatan kritikal GT 11, 12, 13

No Equipment Kegagalan Cumulative Persen

1 Termocouple TAT 8 28% 28%

2 Control Valve Bahan Bakar 6 48% 21%

3 Pulsation 5 66% 17%

4 Blow off Valve 4 79% 14%

5 Flame Monitor 4 93% 14%

6 Trip Channel Open 1 97% 3%

7 Power Oil 1 100% 3%

Jumlah 29 100%

Sumber: data diolah penulis 2017

Tabel 12 Rekapitulasi kehandalan, probabilitas peralatan kritikal

Unit Peralatan Kehandalan Probabilitas Distribusi

GT 12 Temperature After Turbine 0,072223 0,927777 Exponential 1

GT 13 Control valve bahan bakar 0,030077 0,969923 Exponential 1

GT 11 Pulsation 0,5718 0,4282 Exponential 1

GT 11 Blow off valve 0,42962 0,570374 Exponential 1

GT 11 Flame Monitor 0,581305 0,418695 Exponential 1

GT 12 Control valve bahan bakar 0,580363 0,419637 Weibull 2

GT 13 Temperature After Turbine 0,416445 0,583555 Exponential 1

GT 12 Pulsation 0,982447 0,017553 Normal

Sumber: data diolah penulis 2017

Pulsation mempunyai nilai tertinggi untuk Risk PrioritasNumber sebesar 294 dan setelah dilakukan Task

Recommended Action(s) turun menjadi 252 dan yang terendah adalah blow off valve dengan nilai Risk

PrioritasNumber (RPN) sebesar 120 dan setelah dilakukan Task Recommended Action turun menjadi 96

dan kita melihat dari lima peralatan kritikal tersebut tidak bisa dilakukan pemeliharaan pada saat unit beroperasi (Run to Failure) pada Tabel 14.

Tabel 13 Kehandalan dan interval pemeliharaan

Unit Peralatan Kehandalan Interval pemeliharaan (jam)

GT 12 Thermocouple TAT 0,8 740

GT 13 Control valve bahan bakar 0,8 550

GT 11 Pulsation 0,8 3450

GT 11 Blow off valve 0,8 2300

GT 11 Flame Monitor 0,8 3600

GT 12 Control valve bahan bakar 0,8 3500

GT 13 Thermocouple TAT 0,8 2200

GT 12 Pulsation 0,8 13800

Tabel 14 Rekapitulasi Nilai Risk Prioritas Number

5

Kesimpulan

Hampir semua gas turbin mencapai target faktor ketersedian atau Equivalent Availability Factor (EAF) tetapi tidak linier dengan Capacity Factor (CF) sehingga target produksi tidak tercapai. Produksi tertinggi dicapai oleh gas turbin GT 11 sebesar 78,93 Gwh dan semua gas turbin mengalami penurunan keandalan seiring waktu. Keandalan tertinggi dicapai oleh GT 13 pada nilai keandalan 0,8 dicapai waktu 725 jam dan terendah dialami oleh GT 12 pada nilai keandalan 0,8 dicapai waktu hanya 35 jam. Net plant Heat Rate

tertinggi dicapai oleh GT 13 sebesar 3079,33kcal/Kwh dan terendah GT 11 sebesar 3030,22kcal/kwh ini menggambarkan GT 11 paling efesien dan terdapat keterkaitan antara faktor kapasitas dengan Efesiensi. Faktor yang menyebabkan kinerja Gas Turbin adalah kegagalan flame monitor, blowoff valve, pulsation,

thermocouple temperature after turbine serta control valve bahan bakar.

No Equipment

R

PN Task Recommended Action(s)

Action Result S e v eri ty O ccu ra n ce D ete cti o n R PN 1 Thermocouple TAT 252

Pemeliharaan , pengencangan, penggantian jika dibutuhkan

6 6 5 180

Pemeliharaan , pengencangan, penggantian jika dibutuhkan

Pengecekan terhadap spesifikasi barang

2 Blow off Valve 120

Pembersihan, penggantian jika di perlukan

6 4 4 96

Pembersihan, cek sumber tegangan , penggantian jika diperlukan

Penggantian

Perbaikan, penggantian jika diperlukan Pengecekan tegangan , resistance dan pembersihan, pengencangan connector

3

Control valve bahan bahan bakar

210

Pembersihan, penggantian jika di perlukan

7 4 5 140

Pembersihan, cek sumber tegangan , penggantian jika diperlukan

Pengantian, pemasangan gas detector perbaikan, penggantian jika diperlukan Pembersihan, penggantian jika di perlukan Pembersihan, penggantian jika di perlukan

4 Flame monitor 216

Pembersihan, penggantian jika di perlukan

6 5 5 150

Pembersihan, penggantian jika di perlukan Pemeliharaan, pengencangan, penggantian jika dibutuhkan

5 Pulsation 294

Kalibrasi, penggantian jika diperlukan

6 6 6 216

Perbaikan, penggantian jika diperlukan Perbaikan, penggantian jika diperlukan

Perlu ada strategic planning untuk spare part penyebab kegagalan yang terdapat di dalam turbin gas yang tidak bisa dilakukan pemeliharaan dalam keadaan operasi untuk mengurangi down time pada saat terjadi kegagalan serta melakukan perubahan periode pemeliharan untuk menghindari kegagalan pada saat mesin beroperasi.

Daftar Pustaka

Anshori, M. (1996). Manajemen Produksi dan Operasi (Konsep dan Kerangka Dasar), Surabaya: Citra Media. Carazas, F.J.G. & De Souza, G.F.M. (2009). Availability analysis of gas turbines used in power plant.

International. Journal of Thermodynamics. 12(1): 28-37.

Ogieva, F.E., Ike, A.S., & Anyaeji, C.A. (2015) Egbin Power Station Generator Availability and unit

Performance studiesInternational Journ al Phisical sciences, 10(4): 155-172

Gasperz, Vincent. (2002). Pedoman implementasi Program Six Sigma Terintegrasi dengan ISO 9001: 2000, MBANQA & HACCP.Jakarta: PT Gramedia Pustaka Utama.

Generating Availability Data System (GADS), Data Reporting Instruction, North American Electric Reliability Council, http://www.nerc , [email protected].

Hadroug N., Hafaifa A., Kouzou A., Chaibet A. (2018) Improvement of Gas Turbine Availability Using Z o] ]o]šÇ D} o]vP • }v &µÌÌÇ ^Ç•š uX /vW d]u}(] i ̵l XU B Ì ŒÌ XU Z Œ] &XU µŒ Ì]l ZX

(eds) Advances in Technical Diagnostics. ICDT 2016. Applied Condition Monitoring, vol 10. Springer, Cham

Obodeh, O.& Esabunor, (2011) Reliability assessment of WRPC gas turbine power station. Journal of

Mechanical Engineering Research 3(8): 286-292.

Ozilgen, S. (2012). Failure Mode and Effect Analysis (FMEA) for confectionery manufacturing in developing countries: Turkish delight production as a case study. Food Science and Technology, 32(3): 505-514.

Ram, M. & Nagiya, K. (2017). Gas turbine power plant performance evaluation under key failures. Journal

of Engineering Science and Technology, 12(7): 1871 - 1886.

Rambe, L.H. dan Kasim, S.T. (2013) Studi di Keandalan dan ketersediaan Pembangkit Listrik Tenaga Uap Unit 2 PT PLN ( Persero ) Sektor Pembangkitan Belawan. jurnal.usu.ac.id

Sarkar, A., Behera, D.K., Kumar, S., & Singha, M. (2012). ReliabilityAssessment of Rukhia Gas Turbine Power Plant in Tripura International Journal of Current Engineering and Technology, 2(1): 185-195.

Sawhney, R. et al. (2010). A modified FMEA approach to enhance reliability of lean systems .

International Journal of Quality & Reliability Management, 27(7): 832-855

Sugiyono. (2008). Metode Penelitian Bisinis cetakan ke 12. Bandung: Alfabeda.

Szkoda, M. (2014). Analisis of reliability, availability dan maintainability of rail gauge change system.

Maintenance and Reliability, 16 (3): 422-432.

Tahan, M., Tsoutsanis, E., Muhammad, M., Karim, Z.A.A. (2017). Performance-based health monitoring, diagnostics and prognostics for condition-based maintenance of gas turbines: A review. Applied Energy 198: 122t144.

Yusuf, I. & Koki, F.S. (2013)Evaluation of Reliability and Availability Characteristics of a Repairable System with Active Parallel Units. Open Journal of Applied Sciences, 3: 337-344

Xie, L. (2013). A new method for failure modes and effects analysis and its application in a hydrokinetic turbine system. Master Theses, 7124. Missouri University of Science and Technology.