Agus Sulistiyono D 500 080 008

58

BAB IV

UNIT PENDUKUNG DAN LABORATORIUM

4.1 Unit Pendukung Proses

1. Unit penyediaan dan pengolahan air.

Unit ini berfungsi untuk penyedia kebutuhan air pendingin, air umpan boiler, air domestik, dan air proses.

2. Unit Penyediaan steam

Unit ini berfungsi untuk proses pemanasan di Reboiler dan Heat Exchanger

3. Unit penyediaan listrik

Unit ini berfungsi untuk tenaga penggerak peralatan proses maupun penerangan. Listrik diperoleh dari PLN dan generator set sebagai cadangan apabila PLN mengalami gangguan

4. Unit penyedia bahan bakar

Unit ini berfungsi untuk menyediakan bahan bakar penggerak boiler dan generator.

5. Unit penyedia udara tekan

Udara tekan brfungsi untuk alat kontrol pneumatik. Alat penyedia udara tekan adalah kompresor, condensor, dan tangki udara

6. Unit Laboratorium

Unit ini brfungsi untuk menunjang proses produksi dan menjaga mutu produk yang dihasilkan. Dan juga untuk menganalisis proses dan bahan baku.

7. Unit pengolahan limbah

Unit ini berfungsi untuk mengolah limbah buangan pabrik

Agus Sulistiyono D 500 080 008

4.1.1 Unit penyediaan dan pengolahan air

Pemenuhan kebutuhan air di industri umumnya menggunakan air sumur, air sungai maupun air laut. Namun, kebutuhan air dalam perancangan pabrik propylene glycol ini diperoleh dari sungai Bengawan Solo yang melintas di Gresik.

Air sungai dipilih sebagai sumber air bagi pabrik dengan pertimbangan pengolahan air sungai relatif lebih mudah, sederhana, dan biaya pengolahan relatif murah dibandingkan dengan proses pengolahan air laut yang lebih rumit dan biaya pengolahannya lebih mahal.

Penyediaan air pada pabrik propylene glycol digunakan untuk berbagai macam keperluan, antara lain:

a. Air domestik

Air domestik digunakan dalam pemenuhan kebutuhan kantor, air minum, laboratorium, dan perumahan. Syarat air domestik meliputi (Permenkes, 2010):

1. Syarat fisika, meliputi :

• Tidak berasa

• Warnanya jernih

• Tidak berbau

• Total zat padat terlarut 500 mg/L 2. Syarat kimia, meliputi :

• Tidak mengandung zat organik maupun anorganik

• Tidak beracun

• pH 6,5-7,5

3. Syarat bakteriologis, tidak mengandung bakteri-bakteri, terutama bakteri E.Coli dan Koliform.

Agus Sulistiyono D 500 080 008

b. Air pendingin

Ada beberapa faktor yang menyebabkan air digunakan sebagai media pendingin, yaitu (Nurani, 2011):

1. Mempunyai kapasitas panas yang tinggi

2. Air termasuk materi yang dapat diperoleh dalam jumlah besar 3. Tidak terdekomposisi

4. Tahan terhadap radiasi

5. Tidak memerlukan kemurnian yang tinggi seperti halnya air untuk proses dan umpan boiler

6. Mudah dalam pengaturan dan pengolahannya.

Namun, ada pula beberapa hal yang perlu diperhatikan pada penggunaan air sebagai pendingin, antara lain (Nurani, 2011):

1. Korosi

Korosi terjadi akibat pH rendah. Namun, selain pH ada beberapa jenis mikroorganisme yang menyebabkan korosi seperti Nitrifying bacteria dan Sulfate reducing bacteria (SRB) yang dapat menghasilkan asam sulfida (H2S).

Bakteri ini memiliki kemampuan untuk mengubah ion sufat (SO4) menjadi asam sulfida (H2S) yang sangat korosif.

2. Kerak

Pembentukan kerak diakibatkan adanya kandungan padatan terlarut dan material anorganik yang konsentrasinya melampaui ketentuan batas maksimal.

3. Minyak

Minyak merupakan penyebab terganggunya film corrotion inhibitor yang dapat menurunkan heat transfer coefficient. Selain itu, minyak merupakan makanan mikroba sehingga menimbulkan endapan.

Agus Sulistiyono D 500 080 008

c. Air umpan boiler

Ada beberapa hal yang perlu diperhatikan dalam penanganan air umpan boiler, yaitu (EEA, 2011):

1. Scale forming (zat yang menyebabkan kerak)

Jika air dididihkan dan dihasilkan steam, padatan terlarut yang terdapat dalam air akan tertinggal di boiler. Jika terdapat banyak padatan dalam air umpan, padatan tersebut akan mengendap. Apabila padatan telah mencapai tingkat konsentrasi tertentu, adanya padatan mendorong terbentuknya busa dan menyebabkan terbawanya air ke steam. Endapan juga mengakibatkan terbentuknya kerak di bagian dalam boiler, sehingga mengakibatan pemanasan setempat menjadi berlebih dan akhirnya menyebabkan kegagalan pada pipa boiler. Oleh karena itu diperlukan pengendalian tingkat konsentrasi padatan dalam air yang dididihkan. Caranya dengan melakukan blow down, dimana sejumlah air dikeluarkan dan diganti dengan air umpan.

2. Zat-zat yang dapat menyebabkan korosi

Larutan-larutan asam dan gas-gas yang terlarut dalam air dapat menyebabkan korosi pada boiler.

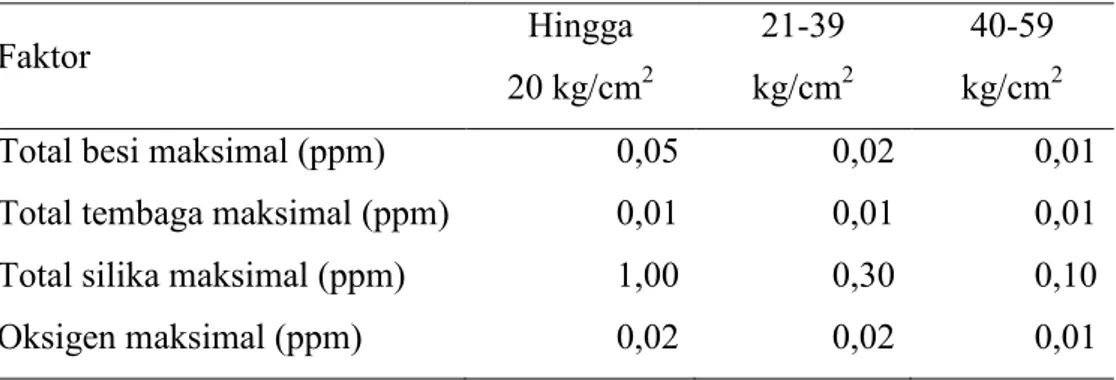

Berdasarkan ISO 10392 (1982), kualitas air umpan boiler yang sebaiknya dipenuhi antara lain (EEA, 2011) :

Tabel 4.1. Kualitas air umpan boiler

Faktor Hingga

20 kg/cm2

21-39 kg/cm2

40-59 kg/cm2

Total besi maksimal (ppm) 0,05 0,02 0,01

Total tembaga maksimal (ppm) 0,01 0,01 0,01

Total silika maksimal (ppm) 1,00 0,30 0,10

Oksigen maksimal (ppm) 0,02 0,02 0,01

Agus Sulistiyono D 500 080 008

Pada perancangan pabrik ini dibentuk suatu sistem pengolahan air yang akan digunakan untuk keperluan-keperluan operasi dan utilitas. Tahapan-tahapan pengolahan air ditunjukkan pada Gambar 4.1.

Agus Sulistiyono D 500 080 008

Gambar 4.1. Diagram Alir Pengolahan Air Sistem unit pengolahan air ini diuraikan sebagai berikut : a. Screening

Screening berfungsi untuk mencegah kotoran yang berukuran besar masuk dalam bak pengendap awal (Hanum, 2002)

b. Pengendapan Awal

Pengendapan awal berfungsi untuk mengendapkan kotoran yang berwujud lumpur dan pasir (Hanum 2002). Pada bak sedimentasi mempunyai waktu tinggal selama 2-4 jam (powell, 1954).

c. Penggumpalan/koagulasi

Air dari bak pengendap dialirkan ke bak penggumpal. Proses koagulasi adalah proses pemisahan partikel halus yang dapat mengeruhkan air. Proses ini dilakukan dengan menambahkan bahan penggumpal ke dalam air. (Said dan Ruliarsih, 2011).

Dengan penambahan koagulan akan meyebabkan terbentuknya gumpalan pengotor dalam air. Setelah itu air didiamkan beberapa saat sehingga flok akan membesar dan lekas mengendap.

Pada pengolahan air di pabrik propilen glikol ini dipilih penggumpal tawas. Karena tawas merupakan koagulan yang paling baik diantara koagulan yang lain, harganya relatif murah dan mudah diperoleh dipasaran.

Jika kekeruhan air tinggi maka penambahan tawas juga semakin banyak, dan jika kekeruhan air semakin rendah maka penambahan tawas relatif sedikit. Jadi penambahan koagulan tergantung pada tingkat kekeruhan air.

Apabila alkalinitas air tidak seimbang dengan dosis tawas perlu ditambahkan alkalinitas. Alkalinitas yang umum digunakan adalah larutan kapur (Ca(OH)2) atau soda abu (Na2CO3) (Hanum, 2002).

Agus Sulistiyono D 500 080 008

d. Clarifier

Clarifier biasa digunakan untuk tempat pembentukan flok.

Pada clarifier terjadi pemisahan antara air bersih dan air yang kotor.

Untuk air kotor akan diendapkan di blow down sedangkan air bersih akan dialirkan ke bak penyaring melalui pipa-pipa.

e. Filtrasi

Penyaring yang digunakan pada proses ini adalah filter saringan cepat (Rapid Sand Filter). Saringan ini berupa bak yang berisi pasir kwarsa yang berfungsi untuk menyaring flok halus dan kotoran lain yang lolos dari clarifier.

Pembuatan media penyaring biasa dibuat lebih dari satu lapisan pasir kwarsa dengan mesh tertentu. Air yang dialirkan ke bawah melalui media itu akan tersaring oleh pasir kwarsa. Untuk zat yang tidak larut dalam air akan tertahan pasir kwarsa, sedangkan air bersih akan terkumpul di bagian dasar dan kemudian dilairkan ke bak penampung sementara (Hanum, 2002).

f. Unit pengolahan air untuk perumahan dan perkantoran

Air ini digunakan untuk memenuhi keperluan sehari-hari. Air yang semula dari bak penyaring dialirkan ke bak penampung sementara, kemudian dialirkan ke tangki klorinator untuk ditambahkan klorin.

Setelah itu air dimasukkan dalam tangki karbon aktif untuk proses karbonasi. Tujuannya agar saat dikonsumsi air tidak berbau dan menghilangkan kandungan kaporit yang ada dalam air.

g. Unit pengolahan air untuk umpan boiler

Untuk pengolahan air umpan boiler ini menggunakan sistem demineralisasi. Proses ini sangat mendukung untuk pengolahan air sungai, karena kandungan garam dalam air sungai relatif rendah.

Selain itu alasan pemilihan sistem penukar ion adalah:

Agus Sulistiyono D 500 080 008

1. Volume dan komposisi air

2. Persyaratan kualitas hasil pengolahan sesuai dengan tujuuan penggunaanya.

3. Modal biaya dan operasi

Dibutuhkan demineralisasi karena BFW (Boiler feed water) memerlukan syarat-syarat :

1. Tidak menimbulkan kerak pada kondisi steam yang diinginkan jika digunakan sebagai pemanas. Kerak dapat mengakibatkan penurunan efisiensi operasi, dan dapat mengakibatkan tidak dapat beroperasi sama sekali.

2. Bebas dari gas O2 dan CO2 yang dapat mengakibatkan korosi Demineralisasi terdiri dari kation penukar yang mengambil ion positif dan anion penukar yang mengambil ion negatif. Bahan penukar yang digunakan berupa resin, resin ini apabila sudah dalam kodisi jenuh akan dapat diaktifkan lagi dengan cara diregenerasi dengan H2SO4 untuk penukar kation dan untuk penukar anion menggunakan NaOH.

1. Cation exchanger

Resin penukar kation ini dapat bersifat asam lemah ataupun asam kuat. Dan fungsi penukar kation adalah sebagai berikut:

• Mengurangi kandungan garam kalsium dan magnesium yang dapat menimbulkan kesadahan.

• Mengurangi zat padatan yang terlarut (TDS)

• Mengurangi Alkalinity dari garam-garam alkali dan asam yang bersifat lemah.

Pertukaran antara ion kalsium, magnesium dengan ion-ion hidrogen di dalam cation exchanger menyebabkan garam-garam bikarbonat, sulfat, klorida dan silika berubah menjadi asam silikat, asam karbonat, asam klorida dan asam sulfat yang larut dalam air.

Agus Sulistiyono D 500 080 008

2. Anion exchanger

Setelah dialirkan melalui kation, langkah selanjutnya air dialirkan dalam tangki anion yang telah berisi resin yang mempunyai sifat basa kuat (strong base anion) atau basa lemah (weak base anion). Dan bahan yang biasa dipakai dalah NaOH.

Beberapa fungsi dari penukar ion :

• Menyerap asam karbonat, asam sulfat, asam klorida dan silikat yang dihasilkan oleh penukar kation tersebut

• Mengurangi garam-garam mineral

Untuk menunjang proses industri, air yang keluar dari anion exchanger perlu dialirkan ke tangki air proses. Akan tetapi, perlu diperhatikan untuk air umpan boiler hendaknya air dari anion exchanger dialirkan ke deaerator terlebih dahulu guna menghindari kemungkinan sisa-sisa kation dan anion yang lolos.

Diharapkan air yang keluar dari unit ini mempunyai pH berkisar antara 6,1-6,2 untuk selanjutnya dialirkan sebagai umpan boiler.

4.1.2 Spesifikasi alat pengolah air a. Bak penampung air pendingin 1

1. Kode : B-21 sd B-25

2. Fungsi : Menampung air dari sistem pendingin 3. Jenis : Bak persegi panjang

4. Volume : 3.211,78 m3 5. Panjang : 14,75 m 6. Lebar : 14,75 m 7. Tinggi : 14,75 m b. Bak penampung air sementara

1. Kode : B-16 sd B-20

2. Fungsi : Menampung air dari bak penyaringan.

Agus Sulistiyono D 500 080 008

3. Bahan : Beton

4. Jenis : Silinder tegak 5. Volume : 2.196,01 m3 6. Panjang : 12,99 m 7. Lebar : 12,99 m 8. Tinggi : 12,99 m c. Bak pengendap

1. Kode : B-01 sd B-05

2. Fungsi : Mengendapkan air dari sungai 3. Bahan : Beton

4. Jenis : Bak persegi panjang 5. Volume : 5.654,53 m3

6. Panjang : 17,81 m 7. Lebar : 17,81 m 8. Tinggi : 17,81 m d. Bak penggumpal

1. Kode : B-06 sd B-10

2. Fungsi : Mengumpulkan kotoran yang tidak mengendap di bak penampung awal dengan penambahan Al2(SO)4 dan Na2CO3

3. Bahan : Beton

4. Jenis : Silinder tegak 5. Volum : 5.649,73 m3 6. Diameter : 6,08 m 7. Tinggi : 6,08 m

Agus Sulistiyono D 500 080 008

e. Bak penyaring/sand filter 1. Kode : B-11 sd B-15

2. Fungsi : Menyaring partikel halus yang belum terendap di clarifier 3. Bahan : Beton

4. Jenis : Graving sand filter 5. Volum : 32,56 m3

6. Diameter : 3,45 m 7. Tinggi : 3,45 m f. Clarifier

1. Kode : C-01 sd C-05

2. Fungsi : Mengendapkan gumpalan yang terbentuk di bak penggumpal selama 4 jam

3. Bahan : Beton

4. Jenis : Circular clarifier 5. Diameter 1 : 4,38 m

6. Diameter 2 : 2,67 m 7. Tinggi : 3,04 m g. Cooling tower

1. Kode : CT

2. Fungsi : Mendinginkan air pendingin dari 38⁰C menjadi 28⁰C 3. Jenis : Induced-draft tower

4. Bahan : carbon steel SA-53 Grade B 5. Tinggi : 11 m

h. Deaerator

1. Kode : DE

2. Fungsi : Menghilangkan gas CO2 dan O2 yang terikat dalam air 3. Diameter : 5,17 m

4. Volume : 6.873,40 m3 5. Lebar : 10,35 m

Agus Sulistiyono D 500 080 008

i. Filter

1. Kode : F

2. Fungsi : Menyaring kotoran yang kecil maupun yang besar 3. Panjang : 3,04 m

4. Lebar : 4,57 m 5. Diameter : 0,01 m j. Tangki cation exchanger

1. Kode : TU-03

2. Fungsi : Menurunkan kesadahan air umpan boiler yang disebabkan adanya kation seperti Ca, Mg, Na

3. Jenis : Down flow anion exchange 4. Resin : Natural greensand zeolit 5. Bahan : Carbo steel SA-283 Grade C 6. Tinggi : 0,65 m

k. Tangki anion exchanger 1. Kode : TU-04

2. Fungsi : Menghilangkan kandungan anion pada air yang keluar dari kation exchanger

3. Jenis : Down flow anion exchange 4. Volume : 8.591,75 m3

5. Diameter : 13,98 m 6. Tinggi : 13,98 m l. Pompa

Pompa 1

1. Kode : PU-01

2. Fungsi : Mengalirkan air sungai menuju bak pengendap awal 3. Bahan : Cast iron

4. Jenis : Centrifugal pump 5. Jumlah : 1

Agus Sulistiyono D 500 080 008

6. Diameter pipa : 0,6 m 7. Total head : 5,54 m

8. Power : 20 hp

9. NPSH : 31,65 ft.lbf/lbm Pompa 2

1. Kode : PU-02

2. Fungsi : Mengalirkan air dari bak penampung sementara menuju bak air pendingin

3. Bahan : Carbon steel 4. Jenis : Centrifugal pump

5. Jumlah : 1

6. Diameter pipa : 0,5 m 7. Total head : 0,23 m

8. Power : 1 hp

9. NPSH : 31,68

Pompa 3

1. Kode : PU-03

2. Fungsi : Mengalirkan air pendingin dari bak air pendingin ke cooling tower

3. Bahan : Cast Iron

4. Jenis : Centrifugal pump

5. Jumlah : 1

6. Diameter pipa : 0,30 m 7. Total head : 3,79 m

8. Power : 20 hp

9. NPSH : 31,31 ft.lbf/lbm

Agus Sulistiyono D 500 080 008

Pompa 4

1. Kode : PU-04

2. Fungsi : Mengalirkan air dari cooling tower (CT) ke bak air pendingin (B-05)

3. Bahan : Carbon steel 4. Jenis : Centrifugal pump

5. Jumlah : 1

6. Diameter pipa : 0,5 m 7. Total head : 4,90 m 8. Power : 30 hp

9. NPSH : 31,34 ft.lbf/lbm Pompa 5

1. Kode : PU-05

2. Fungsi : Mengalirkan air sungai menuju bak pengendap awal dari kation exchanger ke anion exchanger 3. Bahan : Cast Iron

4. Jenis : Centrifugal pump 5. Jumlah : 1

6. Diameter pipa : 0,55 m 7. Total head : 4,44 m 8. Power : 20 hp

9. NPSH : 31,60 ft.lbf/lbm Pompa 6

1. Kode : PU-06

2. Fungsi : Mengalirkan air untuk produksi steam di TU-05 3. Bahan : Cast Iron

4. Jenis : Centrifugal pump

5. Jumlah : 1

6. Diameter pipa : 0,5 m

Agus Sulistiyono D 500 080 008

7. Total head : 2,32 m

8. Power : 5 hp

9. NPSH : 31,60 ft.lf/lbm Pompa 7

1. Kode : PU-07

2. Fungsi : Mengalirkan air umpan produksi steam dari TU-05 3. Bahan : Cast Iron

4. Jenis : Centrifugal pump

5. Jumlah : 1

6. Diameter pipa : 0,6 m 7. Total head : 5,42 m

8. Power : 40 hp

9. NPSH : 30,11 ft.lbf/lbm m. Tangki air bersih

1. Kode : TU-02

2. Fungsi : Menampung air bersih untuk perkantoran dan perumahan

3. Jenis : Tangki silinder tegak 4. Volume : 133.0045 m3

5. Tinggi : 3,48 m 6. Diameter : 3,48 m n. Tangki air umpan boiler

1. Kode : TU-05

2. Fungsi : Menampung air make up untuk umpan boiler 3. Jenis : Tangki silinder tegak

4. Volume : 1.8231,09 m3 5. Tinggi : 7,12 m 6. Diameter : 7,12 m o. Tangki karbon aktif

Agus Sulistiyono D 500 080 008

1. Kode : TU-01

2. Fungsi : Menghilangkan air dari bau dan rasa yang tidak sedap

3. Jenis : Tangki silinder vertikal 4. Volume : 0,05 m3

5. Tinggi : 0,40 m 6. Diameter : 0,40 m

4.1.3 Kebutuhan air

a. Kebutuhan air pendingin

Tabel 4.2 Kebutuhan air pendingin (kg/jam)

Alat Kode Kebutuhan air pendingin, kg/jam

Cooler Co-01 635,22

Cooler Co-02 844.808,71

Condensor Cd-01 2.215.401,53

Condensor Cd-02 1.619.162,92

Jumlah 4.680.008,37

Kebutuhan air pendingin = 4.680.008,37 kg/jam Perancangan dibuat over design 20%, sehingga :

Kebutuhan air pendingin = 5.616.010,04 kg/jam

Agus Sulistiyono D 500 080 008

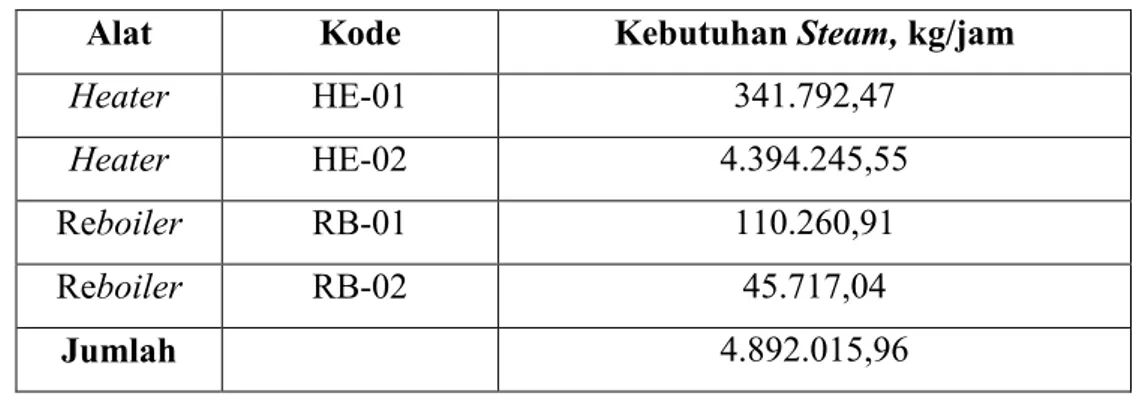

b. Kebutuhan air untuk umpan boiler

Tabel 4.3 Kebutuhan air umpan boiler (kg/jam)

Alat Kode Kebutuhan Steam, kg/jam

Heater HE-01 341.792,47

Heater HE-02 4.394.245,55

Reboiler RB-01 110.260,91

Reboiler RB-02 45.717,04

Jumlah 4.892.015,96

Kebutuhan total steam = 4.892.015,96 kg/jam Perancangan dibuat over design 20%, sehingga : Kebutuhan total steam = 5.870.419,16 kg/jam c. Kebutuhan air domestik

1. Air untuk karyawan

Diperkirakan kebutuhan air untuk karyawan= 150 L/orang/hari Jumlah karyawan= 100 orang

Total kebutuhan air untuk karyawan = 639,29 kg/jam 2. Air untuk instalasi (laboratorium, kantor dan lain-lain)

Air untuk kebutuhan ini diperkirakan = 10% x kebutuhan karyawan

= 10% x 639,29 kg/jam

= 63,93 kg/jam

3. Air untuk distribusi (taman, pemadam kebakaran dan lain-lain) Air untuk kebutuhan ini diperkirakan = 30% x kebutuhan karyawan

= 30% x 639,29 kg/jam

= 191,79 kg/jam

Over design dirancang 20%, sehingga kebutuhan air domestik = 1.074,02 kg/jam

Agus Sulistiyono D 500 080 008

d. Kebutuhan air proses

Air proses untuk mixer = 306.805,77 kg/jam. Akan tetapi, karena digunakan sistem sirkulasi maka make up air yang digunakan sebagai berikut :

1. Air pendingin hilang karena menguap, blow down dan terbawa aliran uap keluar tower = 880.562,87 kg/jam

2. Steam hilang karena menguap dan blow down = 1.174.083,83 kg/jam

Jadi total kebutuhan air yang disuplai

= make up air pendingin + make up air umpan boiler + air domestik + air untuk proses

= 880.562,87 kg/jam + 1.174.083,83 kg/jam + 1.074,02 kg/jam + 306.805,77 kg/jam

= 2.362.526,49 kg/jam

Untuk mengantisipasi hilangnya air karena terjadinya kebocoran saat pendistribusian make up air dilebihkan 10%, sehingga air yang harus diambil dari sungai sebesar 2.835.031,79 kg/jam.

5.1.4 Unit penyediaan steam

Steam merupakan sarana yang penting dalam proses, antara lain seperti untuk memanaskan resin agar leleh, pemanas heater untuk kolom distilasi. Digunakan boiler untuk memenuhi kebutuhan steam.

a. Perhitungan kapasitas boiler

Q = Mair x Cpair (T-T0) + Msteam x λ + Msteam x Cpsteam x (Tsteam-T0) Dimana :

λ = panas laten steam

Dari steam table pada T= 140⁰C dan 180⁰C diperoleh λ = 503,7 kJ/kg dan λ = 2.567,1 kJ/kg

Agus Sulistiyono D 500 080 008

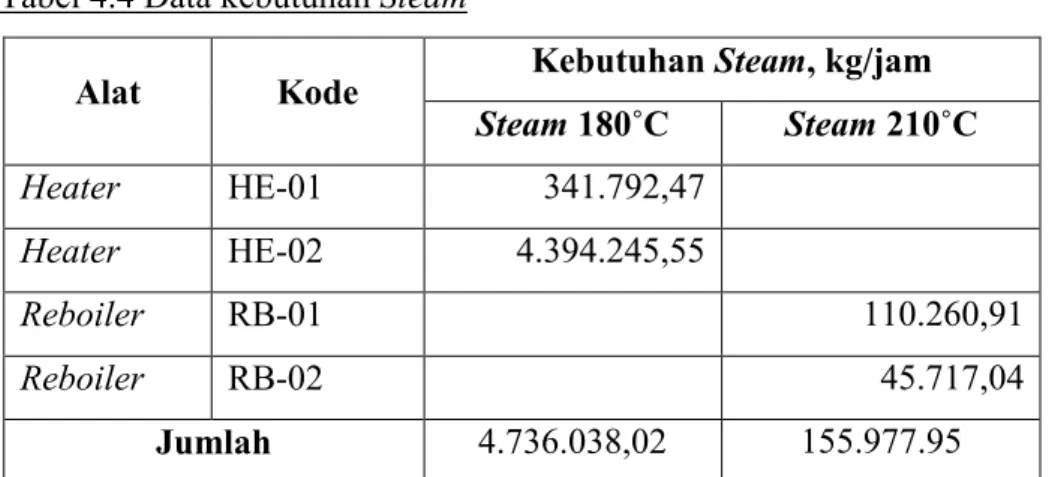

Tabel 4.4 Data kebutuhan Steam

Alat Kode Kebutuhan Steam, kg/jam Steam 180˚C Steam 210˚C

Heater HE-01 341.792,47

Heater HE-02 4.394.245,55

Reboiler RB-01 110.260,91

Reboiler RB-02 45.717,04

Jumlah 4.736.038,02 155.977.95

b. Perhitungan luas penampang perpindahan panas Konversi panas menjadi daya (hp) yaitu:

Q = 2.947.839,06 joule/jam x 1kWh / 3,6 x 106 joule x 0,47 hp / 1 kW = 0,61 hp

Ditentukan luas bidang pemanasan adalah A= 10 ft2/hp x 0,61 hp

= 6,01 ft2

c. Perhitungan kebutuhan bahan bakar untuk boiler Kapasitas boiler = 2.794,13 Btu/jam Digunakan bahan bakar fuel oil dengan spesifikasi : Normal Heating Value (F) = 19.448 Btu/lb

ρ = 54,26 lb/ft3 d. Spesifikasi boiler

Bahan konstruksi = Carbon steel

Jenis = water tube boiler

Jumlah = 1 buah

Agus Sulistiyono D 500 080 008

5.1.5 Unit penyediaan listrik

Kebutuhan tenaga listrik suatu industri dapat diperoleh dari : 1. Pembangkit listrik Negara

2. Pembangkit listrik sendiri (generator set) Kebutuhan listrik di pabrik meliputi :

a. Kebutuhan listrik untuk keperluan proses Tabel 4.5 Kebutuhan listrik untuk umpan

Nama alat proses Power, hp Jumlah Σ power, hp

pengaduk mixer 300 1 300

pengaduk reaktor 1 1.600 1 1.600 pengaduk reaktor 2 1.600 1 1.600 pengaduk netralizer 800 1 800

motor RDF 20 1 20

pompa vacum RDF 20 1 20

pompa 01 50 1 50

pompa 02 50 1 50

pompa 03 40 1 40

pompa 04 0,5 1 0,5

pompa 05 0,5 1 0,5

pompa 06 2 1 2

pompa 07 0,5 1 0,5

pompa 08 2 1 2

pompa 09 2 1 2

pompa 10 1,0 1 1

pompa 11 0,5 1 0,5

pompa 12 30 1 30

pompa 13 0,5 1 0,5

pompa 14 20 1 20

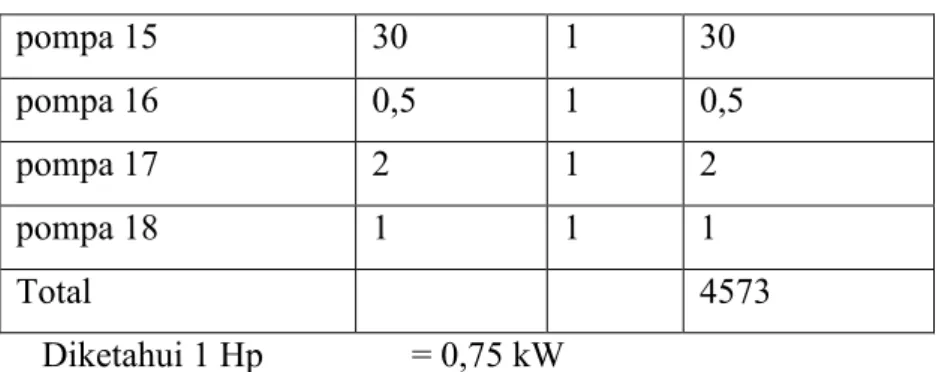

Agus Sulistiyono D 500 080 008

pompa 15 30 1 30

pompa 16 0,5 1 0,5

pompa 17 2 1 2

pompa 18 1 1 1

Total 4573

Diketahui 1 Hp = 0,75 kW

Power yang dibutuhkan = 4.573 hp x 0,75 kW = 3.410,09 kW b. Kebutuhan listrik utilitas

Besarnya listrik untuk unit pendukung proses (utilitas) dinyatakan pada tabel 4.6

Tabel 4.6 Konsumsi listrik untuk utilitas

Nama Alat Power, Hp Jumlah Alat Total hp

Pompa 01 20 1 20

Pompa 02 1 1 1

Pompa 03 20 1 20

Pompa 04 30 1 30

Pompa 05 20 1 20

Pompa 06 5 1 5

Pompa 07 40 1 40

Total 136

Diketahui 1 Hp = 0,75 kW

Power yang dibutuhkan = 136 hp x 0,75 kW = 101,42 kW

c. Kebutuhan listrik alat instrumentasi dan kontrol

Kebutuhan listrik alat instrumentasi dan kontrol 5% dari kebutuhan listrik proses dan utilitas = 5% x (4.573 hp + 136 hp)

= 235,45 hp = 175,58 kW

Agus Sulistiyono D 500 080 008

d. Kebutuhan listrik untuk laboratorium, rumah tangga, perkantoran, dan lain-lain

Listrik untuk laboratorium, rumah tangga, perkantoran, dan lain-lain sebesar 15% dari kebutuhhan listrik proses dan utilitas

e. Perancangan generator

Tugas : Membangkitkan listrik untuk keperluan proses, utilitas dan umum

Jenis : Diesel generator Bahan bakar : fuel oil

Spesifikasi generator :

Power yang digunakan = 5.000 kW

= 5.000.000 J/detik Tegangan listrik (V) = 220/360 V

LHV = 19.448 Btu/lb

= 45.204,1 kJ/kg Efisiensi pembakaran = 80%

Kebutuhan bahan bakar = Q/(efisiensi x LHV)

= 138,26 kg/jam Kebutuhan 1 minggu operasi = 23.227,98 kg

5.1.6 Unit penyediaan bahan bakar a. Kebutuhan bahan bakar

Unit ini bertugas menyediakan dan menyimpan bahan bakar yang akan digunakan dalam proses operasi pabrik. Dibutuhkan bahan bakar sebesar 730,43 kg selama 7 hari untuk menjalankan generator dan boiler.

Agus Sulistiyono D 500 080 008

b. Perancangan tangki bahan bakar Volume = 2.986,46 m3

Diameter = 15,61 m Tinggi = 15,61 m

5.1.7 Unit udara tekan

Udara tekan digunakan untuk menerapkan sistem otomatisasi menggunakan alat pneumatik (Kakap, 2011). Dengan menggunakan udara tekan bertekanan tingi (± 35 bar) dan ada juga yang udara bertekanan rendah ± 7 bar (Kakap, 2011), tergantung design dan teknisi. Pada pabrik propilena glikol ini menggunakan udara bertekanan 3 atm.

a. Perancangan kompresor

Fungsi = menaikkan udara dari lingkungan menjadi 3 atm sebanyak 99,05 m3/jam (STP)

Compressor ratio = 3,72

Jenis = reciprocating compressor

Motor = 10 hp

5.1.8 Unit pengolahan limbah

Limbah yang dihasilkan dalam pabrik propilena glikol berupa limbah cair yang berasal dari :

a. Produk menara distilasi

Produk menara distilasi terdiri dari air 242.905,92 kg dan propilen glikol 5,42 kg dalam setiap jamnya

b. Produk Rotary Drum Vacum Filter

Produk Rotary Drum Vacum Filter terdiri dari propilen oksida 50,83 kg, air 125,51 kg, methanol 125,51 kg, propilen glikol 12,55 kg dan natrium sulfat 25,10 kg dalam setiap jamnya

Agus Sulistiyono D 500 080 008

4.2 Unit Laboratorium

Pengendalian mutu produk sebuah pabrik merupakan sesuatu hal yang sangat penting terlebih untuk menjaga kualitas produk agar sesuai dengan grade yang diinginkan. Dalam hal ini lah laboratorium pada pabrik propilen glikol diperlukan.

Peran utama laboratorium pada pabrik propilena glikol ini adalah menganalisa produk yang dihasilkan telah sesuai dengan kualitas yang diinginkan. Peran lain dari laboratorium yaitu untuk pengendalian limbah yang dihasilkan terhadap lingkungan baik yang berupa cair, padat dan gas.

Tugas laboratorium antara lain:

• Memeriksa bahan baku yang akan digunakan

• Menganalisa produk yang dihasilkan

• Menganalisa kadar zat-zat yang dapat menyebabkan pencemaran pada limbah pabrik

• Menganalisa pendukung utilitas seperti air, steam, fuel oil, dan Chemical agen

Laboratorium di pabrik propilena glikol ini dibagi menjadi tiga bagian demi mempermudah kinerja laboratorium.

a. Laboratorium pengamatan

Laboratorium ini bekerja untuk menganalisa kondisi fisik terhadap semua aliran yang berasal dari proses produksi dan mengeluarkan sertifikat kualitas hasil pengamatan. Pemeriksaan dan pengamatan dilakukan pada bahan baku dan produk yang dihasilkan.

b. Laboratorium analitik

Laboratorium ini bekerja untuk pemeriksaan terhadap raw material dan finishing Products yang menyangkut sifat kimiawi.

Agus Sulistiyono D 500 080 008

c. Laboratorium penelitian, pengembangan dan lindungan lingkungan Laboratorium ini bertugas untuk melakukan penelitian dan pengembangan terhadap permasalahan yang berhubungan dengan kualitas material proses dalam peningkatan produk akhir. Laboratorium ini bekerja hanya untuk meneliti inovasi-inovasi dan keperluan pengembangan.