Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

NASKAH PUBLIKASI

ANALISIS PENENTUAN TINDAKAN PERAWATAN MESIN YANG

OPTIMAL PADA MESIN/ALAT BERAT KRITIS DENGAN METODE

RELIABILITY CENTERED MAINTENANCE

DI PT. DAYA KHARISMA

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh

Gelar Sarjana Teknik Jurusan Teknik Industri Fakultas Teknik

Universitas Muhammadiyah Surakarta

Diajukan Oleh:

SEPTRIAN HILDA NUR HUDA

D600.080.001

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

ANALISIS PENENTUAN TINDAKAN PERAWATAN MESIN YANG

OPTIMAL PADA MESIN/ALAT BERAT KRITIS DENGAN METODE

RELIABILITY CENTERED MAINTENANCE

DI PT. DAYA KHARISMA

1

Septrian Hilda Nur Huda (D600.080.001)

2

Ahmad Kholid Al-Ghofari,

2Much. Djunaedi

1

Mahasiswa Teknik Industri UMS,

2Dosen Teknik Industri UMS

Triand9990@gmail.com, kholid_all@yahoo.com

Jl. Ahmad Yani Tromol Pos 1 Pabelan Surakarta

Telp (0271) 717417 ext 237

ABSTRAKSI

Kebutuhan akan nilai produktivitas mesin yang tinggi menjadi sebuah tuntutan perusahaan

.

PT. Daya Kharisma memiliki salah satu kendala atau permasalahan, yaitu pada proses

operasi. Walaupun sebagian mesin-mesin yang digunakan sudah terbilang baru, tetapi juga

ada mesin yang dapat dikategorikan sebagai mesin tua yang masih digunakan ketika proses

operasi. Objek penelitian adalah alat berat PC 200-06 (Exc. 03) karena merupakan alat

berat tertua dan paling rentan mengalami kerusakan. Tujuan dari penelitian ini adalah

menganalisa RCM dan melakukan analisa perbaikan. Kegiatan awal penelitian ini adalah

pemilihan sistem dan pengumpulan informasi yang kemudian dilanjutkan definisi batas

system, selanjutnya mendeskripsikan sistem dan diagram blok fungsional dari objek, tahap

selanjutnya menganalisa dengan metode FMEA, LTA hingga didapatkan tindakan perawatan

dari Task Selection, selanjutnya membuat usulan perbaikan dari hasil analisa. Hasil dari

penelitian ini adalah didapatkan batasan sistem hanya pada satu objek PC 200-06 (Exc. 03).

Analisa perbaikan menggunakan FMEA dan LTA yang menghasilkan failure mode dengan

nilai RPN sebesar 76% kumulatif yaitu Injector (56) kategori A, Mesin (56) kategori A,

Dinamo Starter (48) kategori B, Selang Hidrolik (48) kategori B, Swing (48) kategori B, Arm

(32) kategori B, Control Valve (32) kategori B, Handle Arm (32) kategori B, Hidrolik Bucket

(32) kategori B, Pompa Engine (32) kategori B. Analisis Task selection menghasilkan

Injector dan Mesin didapatkan tindakan perawatan Condition Based Maintenance (CBM).

Dan untuk Dinamo Starter, Selang Hidrolik, Swing, Arm, Control Valve, Handle Arm,

Hidrolik Bucket, Pompa Engine didapatkan tindakan perawatan Preventive/Time Directed

Maintenance.

PENDAHULUAN 1. Latar Belakang

Didalam dunia perindustrian sekarang ini setiap perusahaan kebanyakan menggunakan mesin dalam menjalankan lini produksinya. Hal ini dilakukan untuk memperlancar setiap proses yang ada pada perusahaan itu, baik untuk meminimalisir waktu,hal ini juga dapat mengurangi tenaga kerja dalam proses pengerjaannya. Penggunaan mesin yang dilakukan secara terus-menerus harus didukung oleh aktivitas perawatan mesin yang baik, hal ini bertujuan untuk menghindari penurunan kemampuan mesin dalam berproduksi dan terutama sekali menghindari terjadinya kerusakan total mesin (breakdown).

Di dalam sebuah perusahaan tidak bisa lepas dari berbagai macam permasalahan baik permasalahan yang ringan maupun persalahan yang dapat mempengaruhi produktivitas proses produksi. Begitu pula pada PT. Daya Kharisma, dari sisi dan pandangan penulis perusahaan ini memiliki salah satu kendala atau permasalahan, yaitu pada proses operasi. Walaupun sebagian mesin-mesin yang digunakan sudah terbilang baru, tetapi juga ada mesin yang dapat dikategorikan sebagai mesin tua yang masih digunakan ketika proses operasi. Sehingga secara tidak langsung juga mempengaruhi hasil kinerja alat.

PT Daya Kharisma merupakan perusahaan yang bergerak dalam bidang rental alat berat yang menggunakan peralatan serta fasilitas mesin/alat sebagai penunjang

kinerja produksi. Sehingga pada objek yang diteliti pada kasus ini adalah pada alat yang paling tua dengan kerusakan terbanyak yaitu PC 200-06 (Exc 03).

2. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

a. Mengetahui penyebab dan akibat PC 200-06 (Exc. 03) sering mengalami kerusakan. b. Mengetahui rating nilai RPN pada

masing-masing failure mode

c. Menentukan katagori failure mode.

d. Merekomendasikan tindakan perawatan yang tepat sebelum mengalami kerusakan dengan task selection.

LANDASAN TEORI

1. Perawatan (Maintenance)

Perawatan atau yang lebih dikenal dengan kata maintenance dapat didefinisiakan sebagai suatu aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas pemeliharaan suatu fasilitas agar fasilitas tersebut tetap dapat berfungsi dengan baik dalam kondisi siap pakai. (Sudrajat, 2011)

Adapun beberapa bentuk perawatan yang berdasarkan tujuan perawatan antara lain :

a. Preventif atau pencegahan adalah tindakan pencegahan terjadinya kerusakan dan biasanya telah diperkirakan sebelumnya serta mempertahankan sistem dalam keadaan siap operasi dengan cara sistematis dan periodik memberikan inspeksi, deteksi dan pencegahan awal.

b. Korektif atau perbaikan adalah tindakan untuk mengembalikan dan memulihkan sistem dalam keadaan siap pakai dengan memberikan perbaikan atau kerusakan yang telah terjadi yang menyebabkan merosotnya tingkat keandalan.

c. Predictive Maintenance ini lebih maju dibanding dengan dua tipe sebelumnya. Ditandai dengan menggunakan teknik teknik muhtahir (advance scientific techniques) termasuk statistik

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

probabilitas untuk memaksimalkan waktu operasi dan menghilangkan pekerjaan - pekerjaan yang tidak perlu. Predictive maintenance dipakai hanya pada sistem sistem yang akan menimbulkan masalah masalah serius jika terjadi kerusakan pada mesin atau pada proses proses yang berbahaya.

(Sudrajat, 2011)

2. Reliability Centered Maintenance (RCM)

RCM merupakan salah satu metoda yang digunakan dalam penentuan kebijakan tersebut. Tujuan utama RCM adalah mengoptimalkan preventive maintenance untuk:

a) Mempertahankan fungsi sistem

b) Mengidentifikasi mode kerusakan (failure mode)

c) Memprioritaskan kepentingan dari mode kerusakan

d) Memilih tindakan perawatan pencegahan yang efektif dan dapat diterapkan.

Metode RCM terdiri atas 7 tahapan (Smith, 1992) dan dapat dilihat pada gambar dibawah:

Gambar 1. Tujuh tahapan RCM

3. Pemilihan Sistem dan Pengumpulan

Informasi (System Selection and Information Collection)

Pemilihan sistem dapat didasarkan pada beberapa aspek kriteria yaitu:

1) Sistem yang mendapat perhatian yang tinggi karena berkaitan dengan masalah keselamatan (safety) dan lingkungan

2) Sistem yang memiliki preventive maintenance dan/atau biaya preventive maintenance yang tinggi.

3) Sisem yang memiliki tindakan corrective maintenance dan/atau biaya corrective maintenance yang banyak.

4) Sistem yang memiliki kontribusi yang besar atas terjadinya full atau partial outage (atau shutdown).

Sedangkan dokumen atau informasi yang dibutuhkan dalam analisis RCM antara lain : 1) Piping & Instrumentation Diagram

(P&ID) merupakan ilustrasi skematik dari hubungan fungsi antara perpipaan, instrumentasi, komponen peralatan dan sistem.

2) Schematic / Block Diagram merupakan sebuah gambaran dari sistem, rangkaian atau program yang masing-masing fungsinya diwakili oleh gambar kotak berlabel dan hubungan diantaranya digambarkan dengan garis penghubung. 3) Vendor Manual yaitu berupa dokumen

data dan informasi mengenai desain dan operasi tiap peralatan (equipment) dan komponen.

4) Equipment History yaitu kumpulan data kegagalan (failure) komponen dan peralatan dengan data corrective maintenance yang pernah dilakukan.

4. Definisi Batas Sistem (System Boundary Definition)

Dalam RCM definisi sistem yang tepat sangat penting untuk proses analisis karena dengan definisi yang tepat maka berbagai komponen dapat terdefinisi dengan jelas sehingga berbagai kinerja komponen yang diperlukan untuk mendukung fungsi sistem dapat dilacak dengan demikian usaha-usaha yang dilakukan akan sesuai dengan fungsi dari sistem tersebut.

5. Deskripsi Sistem dan Diagram Blok Fungsional (System Description and Functional Block Diagram)

Penggambaran sistem sangat penting untuk mengidentifikasi desain sistem yang kritis, hubungan antar komponen dan kontribusinya terhadap kinerja sistem kemudian hasilnya akan

digunakan untuk melakukan perbaikan

preventive maintenance dimasa yang akan datang.

Deskripsi sistem dan diagram blok merupakan representasi dari fungsi-fungsi utama sistem yang berupa blok – blok yang berisi fungsi – fungsi dari setiap subsistem yang menyusun sistem tersebut

6. Fungsi dan Kegagalan Fungsional (System Function and Functional Failure)

Fungsi dapat diartikan sebagai apa yang dapat dilakukan oleh suatu peralatan yang merupakan harapan pengguna. Fungsi berhubungan dengan masalah kecepatan, output, kapasitas dan kualitas produk. Kerusakan dapat diartikan sebagai ketidakmampuan suatu peralatan untuk melakukan apa yang diharapkan oleh pengguna. Sedangkan kerusakan fungsional dapat diartikan sebagai ketidakmampuan suatu peralatan untuk memenuhi fungsinya pada performansi standar yang dapat diterima oleh pengguna. Suatu fungsi dapat memiliki satu atau lebih kerusakan fungsional.

7. Failure Mode and Effect Analysis (FMEA)

a. Pengertian

Failure Mode and Effect Analysis

(FMEA) adalah suatu teknik rekayasa yang digunakan untuk mengidentifikasi, memprioritaskan dan membuang potensi masalah dari suatu system, desain dan proses sebelum kegagalan tersebut teridentifikasi konsumen.

b. Langkah penggunaan FMEA

Gambar 2 FMEA Road Map

(Risnanto, 2010)

8.

Risk Priority Number (RPN)

RPN merupakan nilai yang digunakan untuk menentukan manakah komponen yang memiliki prioritas utama untuk dilakukan tindakan perawatan.

Severity Rating : Tingkat keseriusan akibat dari failure modes

tersebut dan diberikan rating nilai antara 1 – 10 (1 : tidak berpengaruh dan 10 : sangat berpengaruh / kritis)

Occurrence Rating : Tingkat kegagalan selama masa guna sistem, desain atau proses, nilai dalam bentuk rating antara 1 – 10 (1 : jarang terjadi hampir tidak pernah dan 10 : sulit untuk dihindari terjadinya)

Detection Rating : Tingkat kemudahan dalam mendeteksi suatu kegagalan, dan diberikan nilai antara 1-10 (1: terjadinya pasti terdeteksi dan 10: kegagalan hampir pasti tidak terdeteksi) (Hidayatullah, 2011)

9. Logic Tree Analysis (LTA)

Penyusunan Logic Tree Analysis

(LTA) merupakan proses yang kualitatif yang digunakan untuk mengetahui konsekuensi yang ditimbulkan oleh masing – masing failuremode

Tujuan LTA adalah menggolongkan

failure mode ke dalam beberapa kategori sehingga nantinya dapat ditentukan tingkat prioritas dalam penangan masing-masing

failure mode berdasarkan kategorinya.

RPN = Severity rating x occurance

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

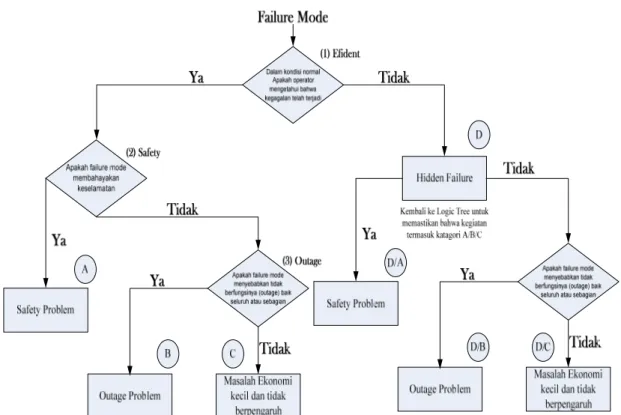

Gambar 3 Diagram Alir LTA (Hartini&Sriyanto, 2006)

Tiga pertanyaan dalam LTA yaitu:

a. Evident yaitu : Apakah operator mengetahui dalam kondisi normal, telah terjadi gangguan dalam sistem ?

b. Safety yaitu : Apakah mode kerusakan ini menyebabkan masalah keselamatan? c. Outage yaitu : Apakah mode kerusakan

ini mengakibatkan seluruh atau sebagian mesin berhenti?

Serta katagori dalam LTA yaitu:

a. Kategori A, jika failure mode

mempunyai konsekuensi safety terhadap personel maupun lingkungan.

b. Kategori B, jika failure mode

mempunyai konsekuensi terhadap operasional plant (mempengaruhi kuantitas ataupun kualitas output) yang dapat menyebabkan kerugian ekonomi. c. Kategori C, jika failure mode tidak

berdampak pada safety maupun operasional plant dan hanya menyebabkan kerugian ekonomi yang relatif kecil untuk perbaikan.

d. Kategori D, jika failure mode tergolong sebagai hidden failure, yang kemudian

digolongkan lagi ke dalam kategori D/A, kategori D/B, dan kategori D/C.

(Tahril, 2008)

10.

Pemilihan Tindakan (Task Selection)

Pemilihan tindakan merupakan

tahap terakhir dari proses analisa RCM.

Dari tiap mode kerusakan dibuat daftar

tindakan yang mungkin untuk dilakukan

dan selanjutnya memilih tindakan yang

paling efektif.

PEMBAHASAN

1. Pemilihan Sistem dan Pengumpulan

Informasi (System Selection and Information Collection)

Pemilihan sistem dapat didasarkan pada

Dari

jenis-jenis alat berat diatas

terdapat alat yang rentan mengalami

kerusakan yang difaktorkan atas umur

alat tersebut. Sesuai hasil

Interview

didapatkan hasil alat berat tertua dan

paling rentan mengalami kerusakan

yaitu PC 200-06 (Exc. 03) dibuat tahun

1999 dengan SN : 98614.

2.

Definisi

Batas Sistem (System Boundary Definition)Dari pemilihan sistem diatas

peneliti memberikan batasan sistem

yang diteliti hanya untuk satu buah alat

excavator terhadap kerusakan yang

dialami alat

tersebut. Yaitu pada

kerusakan sistem excavator PC 200-06

(Exc. 03). Data yang diambil merupakan

data

history

kerusakan alat berat tersebut

selama dua tahun dimulai dari Januari

2012 sampai Desember 2013. Dibawah

ini data kerusakan Excavator PC 200-06

(Exc. 03):

3. Deskripsi Sistem dan Diagram Blok Fungsional (System Description and Functional Block Diagram)

Penggambaran sistem sangat penting untuk mengidentifikasi desain sistem yang kritis, hubungan antar komponen dan kontribusinya terhadap kinerja sistem kemudian hasilnya akan digunakan untuk melakukan perbaikan

preventive maintenance dimasa yang akan datang.

Deskripsi sistem dan diagram blok merupakan representasi dari fungsi-fungsi utama sistem yang berupa blok – blok yang berisi fungsi – fungsi dari setiap subsistem yang menyusun sistem tersebut

4.

Fungsi dan Kegagalan Fungsional

(System Function and Functional

Failure)

a.

Deskripsi sistem/

plant

Excavator (ekskavator) adalah alat

berat yang terdiri dari lengan (

arm

),

boom

(bahu) serta

bucket

(alat keruk)

dan digerakkan oleh tenaga hidrolis

yang dimotori dengan mesin diesel

dan berada di atas roda rantai

(

trackshoe

). Excavator merupakan

alat berat paling serbaguna karena

bisa menangani berbagai macam

pekerjaan alat berat lain.

b.

Functional Block Diagram

Dalam Excavator ini memiliki 2

sistem yang memiliki fungsi yang

berbeda. Yaitu sistem hidraulik dan

sistem elektrik.

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

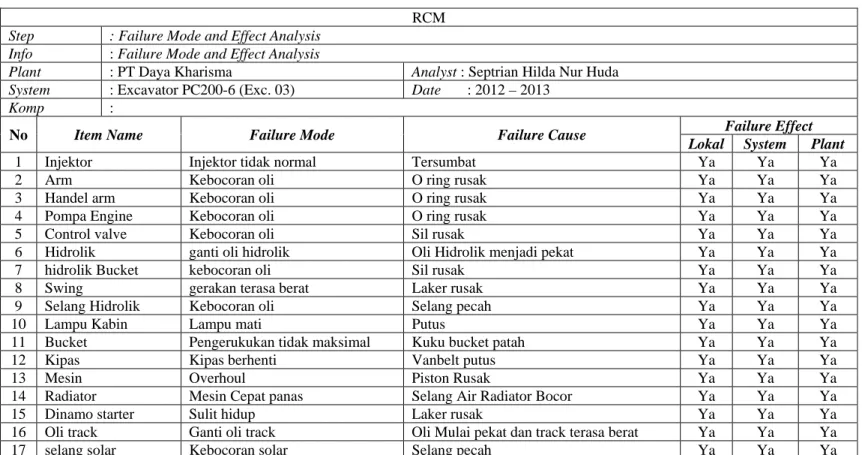

5. Failure Mode and Effect Analysis (FMEA)

a. Analisa Dampak Kegagalan menggunakan FMEA

1) Penentuan FMEA Worksheet

Tabel 1 FMEA Worksheet

RCM Step : Failure Mode and Effect Analysis

Info : Failure Mode and Effect Analysis

Plant : PT Daya Kharisma Analyst : Septrian Hilda Nur Huda System : Excavator PC200-6 (Exc. 03) Date : 2012 – 2013

Komp :

No Item Name Failure Mode Failure Cause Failure Effect

Lokal System Plant

1 Injektor Injektor tidak normal Tersumbat Ya Ya Ya

2 Arm Kebocoran oli O ring rusak Ya Ya Ya

3 Handel arm Kebocoran oli O ring rusak Ya Ya Ya

4 Pompa Engine Kebocoran oli O ring rusak Ya Ya Ya

5 Control valve Kebocoran oli Sil rusak Ya Ya Ya

6 Hidrolik ganti oli hidrolik Oli Hidrolik menjadi pekat Ya Ya Ya

7 hidrolik Bucket kebocoran oli Sil rusak Ya Ya Ya

8 Swing gerakan terasa berat Laker rusak Ya Ya Ya

9 Selang Hidrolik Kebocoran oli Selang pecah Ya Ya Ya

10 Lampu Kabin Lampu mati Putus Ya Ya Ya

11 Bucket Pengerukukan tidak maksimal Kuku bucket patah Ya Ya Ya

12 Kipas Kipas berhenti Vanbelt putus Ya Ya Ya

13 Mesin Overhoul Piston Rusak Ya Ya Ya

14 Radiator Mesin Cepat panas Selang Air Radiator Bocor Ya Ya Ya

15 Dinamo starter Sulit hidup Laker rusak Ya Ya Ya

16 Oli track Ganti oli track Oli Mulai pekat dan track terasa berat Ya Ya Ya

2) Perhitungan Occurance, Seferity dan Detection

Tabel 2 Pengisian rating variabel FMEA

RCM

Step : Failure Mode and Effect Analysis

Info : Failure Mode and Effect Analysis (Rating Penilaian Severity)

Plant : PT. Daya Kharisma Analyst : Septrian Hilda Nur Huda

System : Excavator PC200-6 Date : 2012 – 2013

Komp :

No Item Name Failure Mode Failure Cause

Freque ncy Of Occura nce Degree Of Severity Change Of Detection RPN Rank

1 Injektor Injektor tidak

normal Tersumbat 2 7 4 56 1

2 Arm Kebocoran oli O ring rusak 4 8 1 32 6

3 Handel arm Kebocoran oli O ring rusak 4 8 1 32 7

4 Pompa

Engine O ring rusak O ring rusak 4 8 1 32 8

5 Control valve Kebocoran oli Sil rusak 4 8 1 32 9

6 Hidrolik ganti oli hidrolik Oli Hidrolik menjadi

pekat 2 9 1 18 14

7 hidrolik

Bucket kebocoran oli Sil rusak 4 8 1 32 10

8 Swing gerakan terasa

berat Laker rusak 2 8 3 48 3

9 Selang

Hidrolik Kebocoran oli Selang pecah 4 6 2 48 4

10 Lampu Kabin Lampu mati Putus 1 4 1 4 18

11 Bucket Pengerukukan

tidak maksimal Kuku bucket patah 3 7 1 21 13

12 Kipas engine Kipas berhenti Vanbelt putus 2 7 1 14 15

13 Mesin Overhoul Piston Rusak 1 8 7 56 2

14 Radiator Mesin Cepat panas

Selang Air Radiator

Bocor 2 7 2 28 11

15 Dinamo

starter Sulit hidup Laker rusak 3 8 2 48 5

16 Oli track Ganti oli track Oli Mulai pekat dan

track terasa berat 2 7 1 14 17

17 selang solar Kebocoran solar Selang pecah 2 6 2 24 12

Jumlah 46 124 32

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

3) Penentuan Fariabel Terbanyak yang Mempengaruhi RPN

Dari hasil perhitungan pada Tabel 2 terkait jumlah dan rata-rata tingginya nilai RPN maka dapat diketahui bahwa

variable severty atau keseriusan menjadi penyebab nilai RPN yang tertinggi

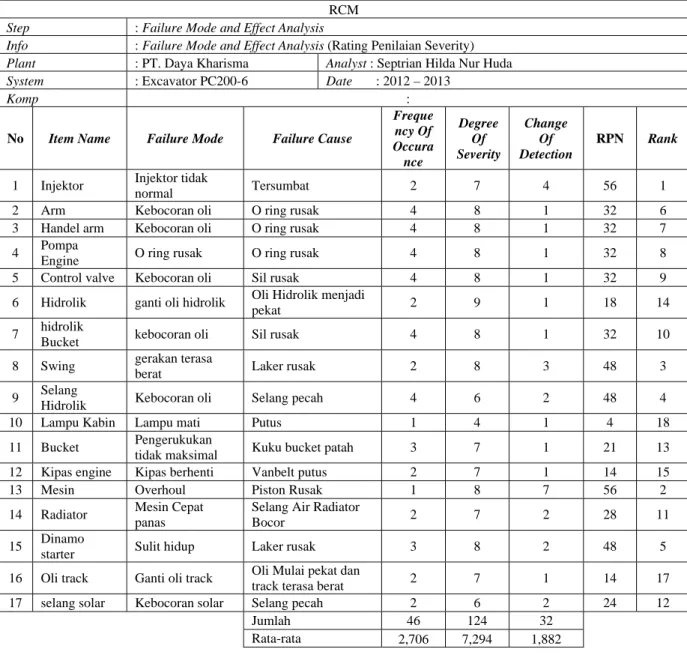

6. Analisa Prioritas Penyelesaian

Menggunakan Pareto Diagram

Setelah mendapatkan ranking dari perhitungan RPN. Langkah selanjutnya adalah menentukan prioritas failure mode

yang akan dilakukan perbaikan. Cara menentukannya dengan menggunakan diagram pareto pada Gambar 3 berikut ini:

RPN 56 56 48 48 48 32 32 3232 32 28 24 21 18 14 18 Percent 10 10 9 9 9 6 6 6 6 6 5 4 4 3 3 3 Cum % 10 21 30 39 47 53 59 6571 77 82 87 91 94 97 100 Nama Item Othe r Kipa s engi ne Hidro lik Buck et selan g so lar Radia tor Pom pa En gine hidro lik Buc ket Hand el ar m Contr ol va lve Arm Swing Selan g Hid rolik Dina mo sta rter Mesin Injekto r 600 500 400 300 200 100 0 100 80 60 40 20 0 RPN Pe rc e n t

Tingkat Kegagalan Exc. 03

Gambar 4 Analisis prioritas

Seletah dilakukan analisa dan diambil 76% komulatif dari diagram pareto Ada beberapa failure mode yang harus segera dianalisa menggunakan LTA yaitu sebagai berikut:

a. Injektor b. Mesin c. Dinamo Starter d. Selang Hidrolik e. Swing f. Arm g. Control Valve h. Handel Arm i. Hidrolik Bucket j. Pompa Engine

Injektor tidak normal

Dalam kondisi normal Apakah operator mengetahui bahwa kegagalan telah terjadi

Apakah failure mode membahayakan keselamatan Safety Problem Ya Ya (1) Efident (2) Safety A Sulit Hidup

D alam kondisi norm al Apakah operator m engetahui bahw a kegagalan telah terjadi

Apakah failure m ode m em bahayakan

keselam atan

Apakah failure m ode m enyebabkan tidak berfungsinya (outage) baik

seluruh atau sebagian

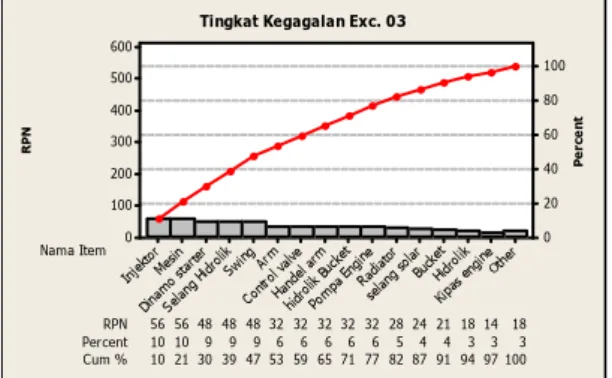

Outage Problem Ya Tidak Ya (1) Efident (2) Safety (3) Outage B 7. Analisa Katagori Kegagalan Menggunakan LTA

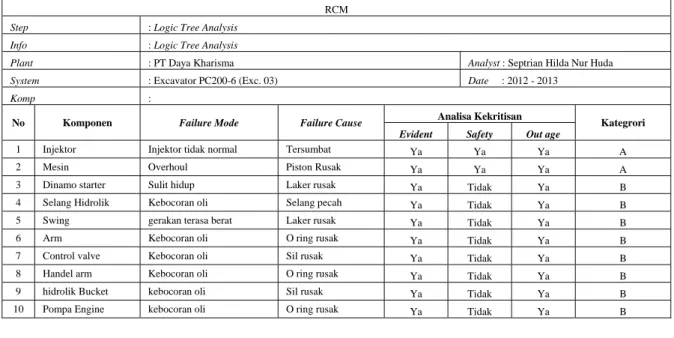

Tabel 3 Pengisian LTA RCM

Step : Logic Tree Analysis Info : Logic Tree Analysis

Plant : PT Daya Kharisma Analyst : Septrian Hilda Nur Huda System : Excavator PC200-6 (Exc. 03) Date : 2012 - 2013

Komp :

No Komponen Failure Mode Failure Cause Analisa Kekritisan Kategrori

Evident Safety Out age

1 Injektor Injektor tidak normal Tersumbat Ya Ya Ya A

2 Mesin Overhoul Piston Rusak Ya Ya Ya A

3 Dinamo starter Sulit hidup Laker rusak Ya Tidak Ya B

4 Selang Hidrolik Kebocoran oli Selang pecah Ya Tidak Ya B

5 Swing gerakan terasa berat Laker rusak Ya Tidak Ya B

6 Arm Kebocoran oli O ring rusak Ya Tidak Ya B

7 Control valve Kebocoran oli Sil rusak Ya Tidak Ya B

8 Handel arm Kebocoran oli O ring rusak Ya Tidak Ya B

9 hidrolik Bucket kebocoran oli Sil rusak Ya Tidak Ya B

10 Pompa Engine kebocoran oli O ring rusak Ya Tidak Ya B

Keterangan :

Termasuk katagori A, artinya

failure mode

mempunyai

konsekuensi

safety

terhadap

personel maupun lingkungan.

Gambar 5 LTA Injektor tidak normal

Termasuk katagori B, artinya

failure mode

ini dapat

mempengaruhi kuantitas dan

kualitas produk yang dapat

menyebabkan kerugian ekonomi

secara signifikan

Gambar 6 LTA Dinamo Starter Sulit

Hidup

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

8.

Analisa Tindakan Perawatan Menggunakan Task Selection

Tabel 4 Pengisian Task Selection RCM

Step : Task Selection Road Map Info : Task Selection Road Map Plant : PT Daya Kharisma

Analyst : Septrian Hilda Nur Huda

System : Excavator PC200-6 (Exc. 03) Date : 2012 - 2013

Komp :

No Item

Name Failure Mode

Failure

Cause Kandidat Perawatan

Perawatan yang dipilih

1 Injektor Injektor tidak

normal Tersumbat

Tugas pemeliharaan proaktif yang dilaksanakan untuk mencegah atau memprediksi kegagalan peralatan

Condition Based Maintenance (CBM)

2 Mesin Overhoul Piston Rusak

Tugas pemeliharaan proaktif yang dilaksanakan untuk mencegah atau memprediksi kegagalan peralatan

Condition Based Maintenance (CBM)

3 Dinamo

starter Sulit hidup Laker rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 4 Selang

Hidrolik Kebocoran oli Selang pecah

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 5 Swing Gerakan

terasa berat Laker rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 6 Arm Kebocoran oli O ring

rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 7 Control

valve Kebocoran oli Sil rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 8 Handel

arm Kebocoran oli O ring rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 9 hidrolik

Bucket Kebocoran oli Sil rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed 10 Pompa

Engine Kebocoran oli O ring rusak

Pemeliharaan inspeksi dan pemeriksaan kinerja yang dilakukan secara rutin

Preventive / Time Directed

Keterangan

:

Dengan menurut alasan

diatas

dan jawaban atas ya atau tidak

maka didapatkan tindakan yang

efektif secara

Condition Base

Maintenance

Gambar 7

Task Selection

injektor sulit

hidup

Dengan menurut alasan diatas

dan jawaban atas ya atau tidak

maka didapatkan tindakan yang

efektif secara

Preventive/Time

Directed maintenance.

Akankah kegagalan m em iliki efek langsung dan negatif pada

kesehatan lingkungan atau keselam atan?

Apakah kegagalan berpengaruh langsung dan negatif pada m isi (kualitas dan

kuantitas)?

Apakah ada tugas yang proaktif efektif yang dapat dilakukan untuk m encegah

atau m emprediksi kegagalan peralatan?

Apakah biaya tugas proaktif dan prioritas dibenarkan?

Apakah ada tugas yang efektif berbasis selang yang akan

m em inim alkan kegagalan fungsional?

P reventive M aintenance

P em eliharaan inspeksi dan pem eriksaan kinerja yang dilakukan secara rutin

N o

Y es

N o

Y es Y es

Gambar 8 LTA Dinamo Starter Sulit

Hidup

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

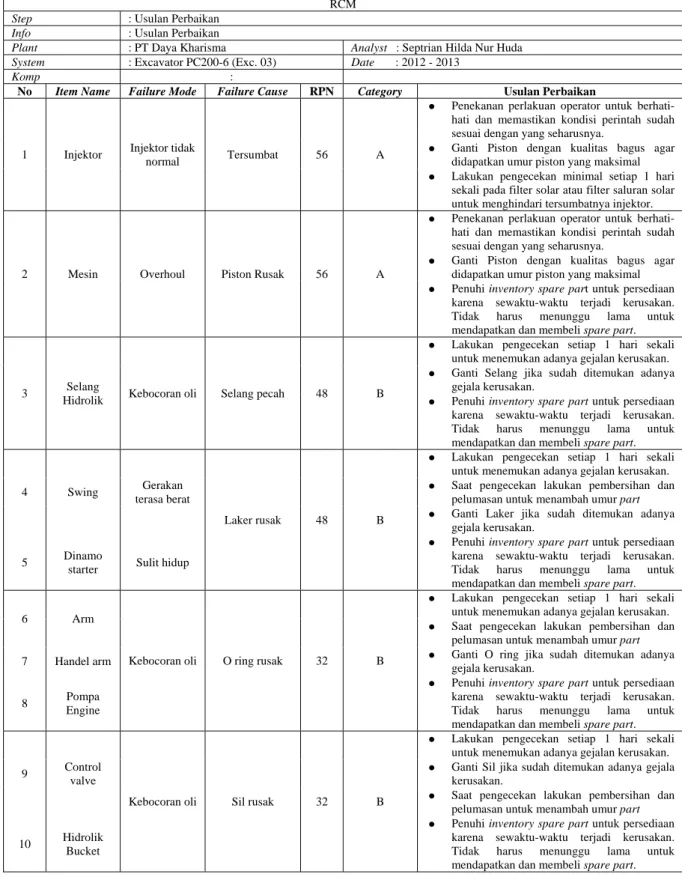

9. Usulan Perbaikan dari hasil Analisa FMEA dan LTA

Tabel 5 Usulan Perbaikan dari hasil FMEA dan LTA

RCM

Step : Usulan Perbaikan

Info : Usulan Perbaikan

Plant : PT Daya Kharisma Analyst : Septrian Hilda Nur Huda

System : Excavator PC200-6 (Exc. 03) Date : 2012 - 2013

Komp :

No Item Name Failure Mode Failure Cause RPN Category Usulan Perbaikan

1 Injektor Injektor tidak

normal Tersumbat 56 A

● Penekanan perlakuan operator untuk berhati-hati dan memastikan kondisi perintah sudah sesuai dengan yang seharusnya.

● Ganti Piston dengan kualitas bagus agar didapatkan umur piston yang maksimal ● Lakukan pengecekan minimal setiap 1 hari

sekali pada filter solar atau filter saluran solar untuk menghindari tersumbatnya injektor.

2 Mesin Overhoul Piston Rusak 56 A

● Penekanan perlakuan operator untuk berhati-hati dan memastikan kondisi perintah sudah sesuai dengan yang seharusnya.

● Ganti Piston dengan kualitas bagus agar didapatkan umur piston yang maksimal ● Penuhi inventory spare part untuk persediaan

karena sewaktu-waktu terjadi kerusakan. Tidak harus menunggu lama untuk mendapatkan dan membeli spare part.

3 Selang

Hidrolik Kebocoran oli Selang pecah 48 B

● Lakukan pengecekan setiap 1 hari sekali untuk menemukan adanya gejalan kerusakan. ● Ganti Selang jika sudah ditemukan adanya

gejala kerusakan.

● Penuhi inventory spare part untuk persediaan karena sewaktu-waktu terjadi kerusakan. Tidak harus menunggu lama untuk mendapatkan dan membeli spare part.

4 Swing Gerakan terasa berat

Laker rusak 48 B

● Lakukan pengecekan setiap 1 hari sekali untuk menemukan adanya gejalan kerusakan. ● Saat pengecekan lakukan pembersihan dan

pelumasan untuk menambah umur part ● Ganti Laker jika sudah ditemukan adanya

gejala kerusakan. 5 Dinamo

starter Sulit hidup

● Penuhi inventory spare part untuk persediaan karena sewaktu-waktu terjadi kerusakan. Tidak harus menunggu lama untuk mendapatkan dan membeli spare part.

6 Arm

Kebocoran oli O ring rusak 32 B

● Lakukan pengecekan setiap 1 hari sekali untuk menemukan adanya gejalan kerusakan. ● Saat pengecekan lakukan pembersihan dan

pelumasan untuk menambah umur part 7 Handel arm ● Ganti O ring jika sudah ditemukan adanya

gejala kerusakan. 8 Pompa

Engine

● Penuhi inventory spare part untuk persediaan karena sewaktu-waktu terjadi kerusakan. Tidak harus menunggu lama untuk mendapatkan dan membeli spare part.

9 Control valve

Kebocoran oli Sil rusak 32 B

● Lakukan pengecekan setiap 1 hari sekali untuk menemukan adanya gejalan kerusakan. ● Ganti Sil jika sudah ditemukan adanya gejala

kerusakan.

● Saat pengecekan lakukan pembersihan dan pelumasan untuk menambah umur part 10 Hidrolik

Bucket

● Penuhi inventory spare part untuk persediaan karena sewaktu-waktu terjadi kerusakan. Tidak harus menunggu lama untuk mendapatkan dan membeli spare part.

PENUTUP 1. Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan terdapat beberapa hal yang dapat ditarik menjadi kesimpulan sebagai berikut:

a. Hasil pengolahan data RCM alat berat excavator PC 200-06 (Exc. 03) di PT Daya Kharisma adalah sebagai berikut: 1) PT. Daya Kharisma memiliki

beberapa jenis alat berat dengan jumlah cukup banyak dan didapatkan satu alat berat yang dianggap paling tua dan paling rentan rusak yaitu PC 200-06 (Exc. 03).

2) Batasan sistem yang diteliti hanya untuk satu buah alat excavator terhadap kerusakan yang dialami alat tersebut. Yaitu pada kerusakan sistem excavator PC 200-06 (Exc. 03). Data yang diambil merupakan data history kerusakan alat berat tersebut selama dua tahun dimulai dari Januari 2012 sampai Desember 2013.

3) Deskripsi sistem dari Excavator (ekskavator) adalah alat berat yang terdiri dari lengan (arm), boom

(bahu) serta bucket (alat keruk) dan digerakkan oleh tenaga hidrolis yang dimotori dengan mesin diesel dan berada di atas roda rantai (trackshoe). Dalam Excavator ini memiliki 2 sistem yang memiliki fungsi yang berbeda. Yaitu sistem hidraulik dan sistem elektrik

b. Hasil pengolahan data FMEA alat berat excavator PC 200-06 (Exc. 03) di PT Daya Kharisma adalah sebagai berikut: 1) Semua Failure mode pada PC 200-06

(Exc. 03) sangat berpengaruh terhadap Failure Effect lokal, System

dan Plant.

2) Dari perhitungan Occurance, Severity

dan Detection didapatkan nilai RPN masing-masing failure mode yang tertinggi adalah Injektor (56), Mesin (56), Dinamo Starter (48), Selang Hidrolik (48), Swing (48), Arm (32),

Control Valve (32), Handle Arm (32), Hidrolik Bucket (32), Pompa Engine

(32), Radiator (28), Selang Solar (24),

Bucket (21), Hidrolik (18), Kipas

Engine (14) dll.

3) Dari hasil analis dengan diagram pareto, failure mode yang dianalisa adalah mode kerusakan yang memiliki tingkat RPN hingga mencapai 76% komulatif. Failure mode tersebut yaitu Injektor (56), Mesin (56), Dinamo Starter (48), Selang Hidrolik (48), Swing (48),

Arm (32), Control Valve (32), Handle Arm (32), Hidrolik Bucket (32), Pompa Engine (32).

c. Dari hasil diagram pareto, masing-masing failure mode dapat dilihat failure effect dan failure cause pada history kerusakan yaitu untuk Injektor (tidak normal dikarenakan tersumbat), Mesin (overhoul dikarenakan piston rusak), Selang Hidrolik (kebocoran oli dikarenakan selang pecah), Swing

(gerakan terasa berat) dan Dinamo Starter (sulit hidup) dikarenakan laker rusak, Arm/ Handel Arm/ Pompa Engine

(kebocoran oli dikarenakan o-ring rusak),

Control Valve/ Hidrolik Bucket

(kebocoran oli dikarenakan sil rusak) d. Hasil pengolahan data analisa kategori

kegagalan LTA alat berat excavator PC 200-06 (Exc. 03) di PT Daya Kharisma yaitu Injektor (A), Mesin (A), Dinamo Starter (B), Selang Hidrolik (B), Swing

(B), Arm (B), Control Valve (B), Handle Arm (B), Hidrolik Bucket (B), Pompa

Engine (B).

e. Hasil pengolahan data Task Selection Maintenance alat berat excavator PC 200-06 (Exc. 03) di PT Daya Kharisma yaitu Injector dan Mesin didapatkan tindakan perawatan Condition Based Maintenance (CBM). Dan untuk Dinamo Starter, Selang Hidrolik, Swing, Arm,

Control Valve, Handle Arm, Hidrolik

Bucket, Pompa Engine didapatkan tindakan perawatan Preventive/Time Directed Maintenance.

Analisis Penentuan Tindakan Perawatan Mesin Yang Optimal Pada Mesin/Alat Berat Kritis dengan Metode

Reliability Centered Maintenance

di PT. Daya Kharisma

Desember 2013

2. Sarana. Sistem perawatan yang terjadwal sangat penting untuk menghindari kerusakan secara tiba-tiba.

b. Pelatihan Operator dan helper akan meningkatkan kualitas dan produktifitas dalam kinerja alat.

c. Penelitian ini masih dapat dilanjutkan untuk dikembangkan pada penelitian selanjutnya. Seperti melakukan analisis secara kuantitatif ataupun penjadwalan perawatan sebelum dan sesudah dilakukan analisa perbaikan dan melakukan analisa biaya akibat failure mode.

d. Penelitian ini membahas satu bagian dari

Reliability Centered Maintenance

(RCM) untuk alat berat eksavator PC 200-06 (Exc. 03) di PT Daya Kharisma yaitu analisis tindakan perawatan, sehingga pada penelitian berikutnya dapat menjadikan pilar dan pondasi lain dari RCM sebagai tema pembahasan.

DAFTAR PUSTAKA

Aziz, Mohammad Tahril; Suprawhardana,

Salman. M; Purwanto, Teguh Puji.

2008.

Penerapan Metode Reliability Centered

Maintenance (RCM) Berbasis Web Pada

Sistem Pendingin Primer Di Reaktor

Serba Guna Ga. Siwabessy

: Badan

Pengawas Tenaga Nuklir (BAPETEN)

dan Jurusan Teknik Mesin UGM.

Yogyakarta

Hartini, Sri & Sriyanto. 2006. Pemetaan Perawatan untuk Meminimasi Breakdown dengan Pendekatan Reliability Centered Maintenance: Jurusan Teknik Industri Universitas Diponegoro. Semarang

Hidayatullah, Arfan. 2011. Analisa dan Identifikasi Kerusakan pada Mesin Bubut dengan Metode Failure Mode and Effect Analysis dan Fault Tree Analysis: Universitas Muhammadiyah Surakarta. Surakarta Tidak Dipublikasikan

Risnanto, Dedhi. 2010. Peningkatan Kinerja Perusahaan dengan Pelaksanaan Total Productivity Maintenance: Jurusan Teknik Industri Universitas Indonesia. Jakarta

Smith, Anthony .M . 1992.

Reliability-Centered

Maintenance

. United States

Sudrajat, Ating. 2011. Pedoman Praktis Manajemen Perawatan Mesin Industri : Refika Aditama. Bandung