Pada bagian ini akan dilakukan pengolahan data atas semua data yang diperoleh melalui wawancara, pengamatan langsung (observasi) dan pengukuran waktu kerja tiap operasi kemudian dilakukan analisa untuk semua hasil yang didapatkan secara kualitatif deskriptif yakni dengan membandingkan dengan kondisi awal perusahaan.

Kondisi awal perusahaan di bagian jahit dapat dijelaskan sebagai berikut:

a. Tiap operator hanya mengerjakan sebuah operasi di tiap lintasan produksi bagian jahit dengan menggunakan sebuah mesin jahit. Saat ini perusahaan mempunyai 130 orang operator.

b. Jumlah operator di tiap lintasan produksi selalu berubah-ubah tergantung model yang dipesan customer dan tingkat kesulitan menjahit.

c. Terdapat 4 line produksi, yang mana 1 line produksi untuk menjahit kemeja

dan 1 line untuk memproduksi celana, sedangkan sisanya untuk line jaket dan

rok.

d. Proses menjahit membutuhkan mesin jahit yang diatur dalam suatu line

sehingga proses flow shop dapat dilaksanakan dengan baik. Mesin-mesin yang

digunakan dalam proses menjahit (sewing) adalah:

1. Single Needle Machine (SN)

Mesin ini mempunyai sebuah jarum yang menghasilkan jahitan dengan 1 jalur. Mesin ini digunakan untuk membuat puncak jahitan, jahitan penguat pakaian, dekorasi kantong belakang dan hemming leg (menjahit bagian

bawah celana), dan lain-lain. 2. Double Needle Machine (DB)

Mesin ini mempunyai dua buah jarum sehingga menghasilkan dua jalur jahitan secara otomatis. Digunakan untuk membuat bentuk joint crotch

puncak kantong scoup, hemming back pocket (melipat bibir kantong

belakang), dan lain-lain. 3. Overedge Machine (OM)

Mesin ini digunakan untuk memasang hiasan depan dan belakang. Proses yang dapat diselesaikan adalah serge side seam, serge left fly, serge right fly dan lain-lain.

4. Over Deck Machine (OD)

Mesin ini digunakan untuk membuat jahitan facing.

5. Fell Machine (FM)

Mesin ini dibagi menjadi dua tipe menurut kebutuhannya, yaitu: feel bad

digunakan untuk menjahit rantai pada kemeja dan feel in-out digunakan

untuk menjahit rantai pada bagian samping celana. 6. Waist Band Machine (WBM)

Mesin ini digunakan untuk mengikatkan ikat pinggang pada pakaian. Mesin ini memiliki banyak kegunaan karena dapat digunakan untuk 1-5 jarum.

7. Bartack Machine (BTC/BM)

Mesin ini digunakan untuk memperkuat bentuk sudut kantong belakang dan mengikat ikat pinggang pada daerah pinggang.

8. Overload Machine (OL)

Mesin ini digunakan untuk membuat jahitan obras pada pakaian. Mesin ini dibagi menjadi dua jenis, yaitu: overload machine 3 (OL3) adalah mesin

obras dengan menggunakan 3 buah benang dan overload machine 5 (OL5)

adalah mesin obras dengan menggunakan 5 buah benang. 9. Chain Stitch Machine (CS)

Mesin ini digunakan untuk membuat jahitan rantai.

Saat in PT Angkasa Ria Indah Abadi mempunyai mesin jahit sebagai berikut:

1. Single Needle Machine(SN) sebanyak 60 mesin.

2. Double Needle Machine (DB) sebanyak 30 mesin.

3. Overload Machine 3 (OL3) sebanyak 7 mesin.

5. Feel bad sebanyak 9 mesin.

6. Feel in-out sebanyak 4 mesin.

7. Waist Band Machine (WBM) sebanyak 4 mesin.

8. Over Deck Machine (OD) sebanyak 3 mesin.

9. Bartack Machine (BTC/BM) sebanyak 10 mesin.

10.Chain Stitch Machine (CS) sebanyak 2 mesin.

4.1. Pengukuran Waktu Kerja

Data yang digunakan untuk melakukan pengukuran waktu kerja didapatkan melalui hasil pengamatan langsung dengan mengamati secara langsung tiap operasi di lintasan produksi dengan menggunakan jam henti (stopwatch). Tiap operasi diamati dan dilakukan pengukuran waktu dengan

mengambil 20 data. Hasil data pengamatan dapat dilihat di Lampiran 2.

4.1.1. Melakukan Uji Kenormalan Data

Data yang didapatkan kemudian dilakukan pengujian menggunakan

sofware minitab melalui uji Kolmogorov-Smirnov. Pengujian dilakukan dengan

membandingkan antara p-value dengan α. Apabila p-value lebih besar dari α maka gagal tolak Ho yang berarti data berdistribusi normal dan sebaliknya. Selain itu dapat juga dilihat berdasarkan grafik, jika membentuk garis lurus maka berdistribusi normal. Berikut ini merupakan contoh cara perhitungannya untuk proses membuat patrun ban dan menjahit label ban adalah sebagai berikut:

Ho : data berdistribusi normal H1 : data tidak berdistribusi normal

α : 5 %

p value < αÆ tolak Ho

Hasil output mintab adalah sebagai berikut:

MTB > %NormPlot 'Operasi 1'; SUBC> Kstest;

SUBC> Title "Uji Kenormalan Membuat Patrun Ban dan Menjahit Label Ban". Executing from file: C:\Program Files\MTBWIN\MACROS\NormPlot.MAC

Macro is running ... please wait

Approximate P-Value > 0.15 D+: 0.119 D-: 0.114 D : 0.119 Kolmogorov-Smirnov Normality T est N: 20 StDev: 1.55885 Average: 60.45 62.5 61.5 60.5 59.5 58.5 57.5 .999 .99 .95 .80 .50 .20 .05 .01 .001 P rob ab il it y

Patrun n menjahit label ban.

Normal Probability Plot

Dari hasil pengolahan data di atas, untuk operasi membuat patrun ban dan menjahit label ban mempunyai nilai p-valuenya lebih besar dari α yaitu sebesar lebih besar dari 0,15 maka gagal tolak Ho yang berarti bahwa data tersebut berdistribusi normal. Ini juga dapat dilihat dari plot data yang mendekati garis lurus maka data dapat dikatakan data berdistribusi normal.

Hasil pengujian kenormalan data untuk produk celana dapat dilihat di Lampiran 3 dan untuk produk kemeja dapat dilihat di Lampiran 4. Dengan melihat Lampiran 3 dan Lampiran 4 maka sudah didapatkan bahwa data yang diamati merupakan data yang berdistribusi normal. Setelah melakukan uji kenormalan data maka langkah selanjutnya adalah melakukan uji keseragaman data.

4.1.2. Melakukan Uji Keseragaman Data

Data yang telah berdistribusi normal kemudian dilakukan pengujian keseragaman data untuk mengetahui bahwa data berada dalam batas-batas yang terkendali (seragam). Berikut ini merupakan contoh hasil pengujian keseragaman data yang didapatkan dengan menggunakan softwareminitab melalui uji X-bar S

sebab data yang diambil melebihi 12 data. Di bawah ini diberikan contoh output software minitab untuk proses membuat patrun ban dan menjahit label ban.

MTB > %Rxbars ;

SUBC> Csub 'patrun ban dan label ban' 2; SUBC> Sigma 3;

SUBC> Sbar; SUBC> Test 1.

Executing from file: C:\Program Files\MTBWIN\MACROS\Rxbars.MAC Macro is running ... please wait

Xbar/S Chart: Operasi 1 Xbar/S for Operasi 1

Test Results for Xbar Chart Test Results for S Chart

10 9 8 7 6 5 4 3 2 1 Subgroup 0 65 60 55 S a m p le M ean Mean=60.45 UCL=66.81 LCL=54.09 9 8 7 6 5 4 3 2 1 0 Sa m p le S tD e v S=2.394 UCL=7.819 LCL=0

Xbar/S Chart for patrun ban d

Dari hasil pengolahan data dengan menggunakan software Minitab

didapatkan untuk peta kendali X-bar dan peta kendali S chart didapatkan bahwa semua data tidak ada yang keluar dari batas kendali atas maupun batas kendali bawah, sehingga dapat dikatakan bahwa data tersebut seragam. Hasil uji keseragaman data untuk produk celana dapat dilihat di Lampiran 3 dan untuk produk kemeja di Lampiran 4. Dengan melihat Lampiran 3 dan Lampiran 4 maka didapatkan bahwa data yang diamati merupakan data yang sudah seragam, artinya tidak ada data yang melewati batas atas (UCL) dan batas bawah (LCL). Setelah

melakukan uji keseragaman data maka langkah selanjutnya adalah melakukan uji kecukupan data.

4.1.3. Melakukan Uji Kecukupan Data

Langkah selanjutnya adalah dilakukan uji kecukupan data dengan menggunakan Rumus 2.2. Pengujian dilakukan untuk mendapatkan bahwa data

sample yang diambil sudah mewakili populasi. Contoh perhitungan uji kecukupan

data ini untuk sebuah operasi proses menjahit label ban 4 sisi dan patrun ban dapat dilihat sebagai berikut.

tα/2,(n-1) = t0.025,19 = 2,093 (lihat Lampiran 5) MTB > Name c2 = 'Mean1' c3 = 'StDev1' MTB > Statistics 'Operasi 1';

SUBC> Mean 'Mean1';

SUBC> StDeviation 'StDev1'.

SD = Standar deviasi = 1,55885 k = Tingkat ketelitian = 0,05

X = Nilai rata-rata dari semua data waktu per elemen kerja = 60,45 detik

Dari rumus dan hasil pengolahan diatas, maka dilakukan uji kecukupan data untuk operasi membuat patrun ban dan menjahit label ban.

N’= 1,1652Æ N ≥ N’ Æ data cukup

Hasil uji kecukupan data untuk produk celana secara lengkap dapat dilihat di Lampiran 3 dan untuk produk kemeja di Lampiran 4. Dengan melihat Lampiran 3 dan Lampiran 4 dapat diketahui bahwa data yang diamati sudah cukup. Langkah selanjutnya adalah menentukan performance rating.

4.1.4. Menentukan Performance Rating

Penentuan performance rating didapatkan dengan menggunakan

metode performace rating oleh Westinghouse yang memperhatikan 4 faktor yaitu

keterampilan, usaha, kondisi kerja, dan konsistensi. Operator yang mengoperasikan operasi di lintasan produksi diamati dan ditentukan performance rating berdasarkan 4 faktor yang masing-masing faktor terbagi dalam kelas-kelas

yang dapat dilihat pada Tabel 2.1 kemudian dijumlahkan dan ditambahkan dengan 1 sebab angka 1 menunjukan operator bekerja secara normal. Jika hasil perhitungan performance rating kurang dari 1 maka menunjukkan bahwa operator

bekerja lambat dan sebaliknya. Penentuan performance rating menurut

2 1) -(n /2, kX SD N'

t

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ = α 2 45 , 60 * 05 , 0 55885 , 1 * 093 , 2 N' ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ =Westinghouse ini dilakukan dengan mengamati kerja operator yang mengerjakan

operasi yang bersangkutan berdasarkan 4 faktor, kemudian ditentukan termasuk ke dalam kelas yang sesuai dengan kinerja operator yang bersangkutan. Sedangkan pemberian tanda + maupun – dilakukan berdasarkan penilaian saat melakukan pengamatan terhadap operator yang bersangkutan dengan melihat Tabel 2.1. Di bawah ini merupakan contoh perhitungan performance rating untuk

sebuah operasi proses membuat patrun ban dan menjahit label ban adalah sebagai berikut.

Performance Rating menurut Westinghouse

• Skill : Average (D) = 0 • Effort : Poor (F1) = -0,12 • Condition : Average (D) = 0 • Consistency : Good (C) = +0,02 p = -0,1 PR = 1 + p PR = 1 + (-0,1) PR = 0,9

Berdasarkan perhitungan performance rating untuk sebuah operasi

proses membuat patrun ban dan menjahit label ban didapatkan nilai PR sebesar

0,9, artinya operator tersebut hanya bekerja dengan kinerja sebesar 90% dari keadaan normal, sehingga dapat dikatakan bahwa operator tersebut bekerja lambat.

Hasil penentuan performance rating untuk tiap operasi proses menjahit

pada produk celana dapat dilihat di Lampiran 3. Setelah mendapatkan

performance rating untuk tiap proses di produk celana, maka ditentukan pula performance rating untuk setiap proses pada produk kemeja dengan

menggunakan cara yang sama untuk menentukan performance rating pada produk

celana. Hasil penentuan performance rating untuk tiap operasi proses menjahit

pada produk kemeja dapat dilihat di Lampiran 4. Setelah menentukan

performance rating untuk produk celana dan kemeja yang digunakan untuk

menghitung waktu normal, maka langkah selanjutnya adalah melakukan perhitungan waktu normal.

4.1.5. Menghitung Waktu Normal

Langkah selanjutnya adalah menghitung waktu normal yang didapatkan dengan menggunakan Rumus 2.4 dengan tujuan menormalkan waktu kerja akibat perubahan kinerja operator. Berikut ini contoh cara perhitungan waktu normal untuk proses membuat patrun ban dan menjahit label ban:

Waktu Normal = 54,405 detik

Hasil perhitungan waktu normal di setiap operasi bagian jahit untuk produk celana dapat dilihat di Lampiran 3 dan hasil perhitungan waktu normal di setiap operasi bagian jahit untuk produk kemeja dapat dilihat di Lampiran 4. Dengan didapatkannya waktu normal setiap operasi bagian jahit untuk produk celana maupun untuk produk kemeja, maka langkah selanjutnya adalah menentukan allowance time.

4.1.6. Menentukan Allowance Time

Penentuan allowance time dilakukan dengan memperhatikan 3 faktor

yaitu faktor personal (personal needs), kelelahan (fatigue), dan unavoidable delay.

Karena semua operator yang bekerja di bagian jahit berjenis kelamin perempuan maka allowance time untuk faktor personal ditetapkan sebesar 2 %. Di samping

itu juga memperhatikan waktu untuk minum yang sudah disediakan di samping mesin jahit, sholat, dan ke kamar kecil. Untuk faktor kelelahan (fatigue) dilakukan

dengan memperhatikan hal-hal yang menyebabkan operator mengalami kelelahan pada saat melakukan proses menjahit sedangkan untuk faktor unavoidable delay

dilakukan dengan memperhatikan hal-hal yang terjadi secara tidak terduga dan mempengaruhi kelancaran proses produksi bagian jahit, misalnya jarum patah, benang habis saat menjahit, dan lain-lain. Penentuan dan pemberian besarnya

allowance untuk faktor kelelahan (fatigue) dilakukan dengan mengamati keadaan

nyata yang terjadi di perusahaan dan disesuaikan dengan Tabel 2.2, sedangkan

allowance untuk faktor unavoidable delay dilakukan berdasarkan pengalaman

masa lalu yang menjadi ketetapan dalam perusahaan tersebut. Selain itu % 100 9 , 0 60,45 Normal Waktu = ×

penentuan allowance time didasarkan pada pertimbangan mesin jahit yang

digunakan untuk mengerjakan operasi-operasi tersebut.

Dalam suatu lintasan produksi terdiri atas bermacam-macam mesin jahit dengan allowance time yang berbeda-beda. Berdasarkan pengamatan yang

dilakukan didapatkan bahwa untuk mesin jahit single needle mempunyai allowance time 21%, mesin jahit double needle, bartack, waist band, dan feel

mempunyai allowance time sebesar 23%, dan mesin jahit overload mempunyai allowance time sebesar 22 %, serta bagian inspeksi mempunyai allowance time

sebesar 24,5%. Berikut ini merupakan hasil perhitungan allowance time sesuai

dengan jenis mesin tersebut. a. Mesin jahit single needle

% allowance

Personal needs (minum, ke toilet, sholat). 2 %

Fatigue.

- Tenaga yang dikeluarkan (dapat diabaikan). 0,2 %

- Sikap Kerja (duduk). 0,3 %

- Gerakan kerja (normal). 0 % - Kelelahan mata (pandangan yang hampir terus menerus,

pencahayaan baik). 6 %

- Temperatur dan Kelembaban (tinggi). 8 %

- Keadaan atmosfer (cukup). 0,5 %

- Kebisingan (sangat bising). 1 %

Unavoidable delay 3 %

21 % b. Mesin jahit double needle, bartack, waist band, dan feel

% allowance

Personal needs (minum, ke toilet, sholat). 2 %

Fatigue.

- Tenaga yang dikeluarkan (dapat diabaikan). 0,2 %

- Sikap Kerja (duduk). 0,3 %

- Gerakan kerja (normal). 0 % - Kelelahan mata (pandangan yang hampir terus menerus,

- Temperatur dan Kelembaban (tinggi). 8 %

- Keadaan atmosfer (cukup). 0,5 %

- Kebisingan (sangat bising). 1 %

Unavoidable delay 5 %

23 % c. Mesin jahit overload

% allowance

Personal needs (minum, ke toilet, sholat). 2 %

Fatigue.

- Tenaga yang dikeluarkan (dapat diabaikan). 0,2 %

- Sikap Kerja (duduk). 0,3 %

- Gerakan kerja (normal). 0 % - Kelelahan mata (pandangan yang hampir terus menerus,

pencahayaan baik). 6 %

- Temperatur dan Kelembaban (tinggi). 8 %

- Keadaan atmosfer (cukup). 0,5 %

- Kebisingan (sangat bising). 1 %

Unavoidable delay 4 %

22 % d. Bagian QC

% allowance

Personal needs (minum, ke toilet, sholat). 2 %

Fatigue.

- Tenaga yang dikeluarkan (dapat diabaikan). 0,2 %

- Sikap Kerja (duduk). 0,3 %

- Gerakan kerja (normal). 0 % - Kelelahan mata (pandangan yang terus menerus dengan

fokus berubah-ubah, pencahayaan baik). 7,5 % - Temperatur dan Kelembaban (tinggi). 8 %

- Keadaan atmosfer (cukup). 0,5 %

- Kebisingan (sangat bising). 1 %

Unavoidable delay 5 %

Hasil penentuan allowance time untuk setiap operasi pada produk

celana dapat dilihat di Lampiran 3 dan hasil penentuan allowance time untuk

setiap operasi pada produk kemeja dapat dilihat di Lampiran 4.

Dengan telah ditentukannya allowance time untuk setiap operasi

bagian jahit baik untuk produk celana maupun untuk produk kemeja, maka langkah selanjutnya adalah melakukan perhitungan waktu standar.

4.1.7. Menghitung Waktu Standar

Perhitungan waktu standar dilakukan dengan menggunakan Rumus 2.5. Waktu standar diperlukan untuk mengetahui waktu yang dibutuhkan untuk mengerjakan sebuah operasi tiap komponen yang digunakan untuk merancang keseimbangan lintasan. Berikut ini merupakan contoh cara perhitungan waktu standar untuk sebuah operasi proses membuat patrun ban dan menjahit label ban:

Waktu Standar = Waktu Normal + (Waktu Normal * % Allowance)

Waktu Standar = 54,405 detik + (54,405 detik *21%) Waktu Standar = 65,8 detik

Hasil perhitungan waktu standar tiap operasi pada produk celana dapat dilihat di Lampiran 3, sedangkan untuk produk kemeja ditampilkan secara lengkap pada Lampiran 4. Dengan didapatkannya waktu standar untuk setiap operasi bagian jahit baik untuk produk celana maupun untuk produk kemeja, maka langkah selanjutnya adalah merancang metode kerja dan keseimbangan lintasan berdasarkan alternatif ide terbaik.

4.2. Pembuatan Peta Proses Operasi dan Peta Aliran Proses

Setelah melakukan pengukuran kerja, maka langkah selanjutnya adalah menampilkan cara pembuatan sebuah produk celana dan kemeja ke dalam suatu diagram yang disebut dengan peta proses operasi dan peta aliran proses. Pembuatan peta proses operasi dilakukan untuk menggambarkan keseluruhan operasi untuk menghasilkan sebuah produk jadi, sedangkan peta aliran proses menampilkan kegiatan yang produktif dan tidak produktif. Peta proses operasi keadaan awal untuk produk celana dapat dilihat di Lampiran 6, sedangkan untuk

produk kemeja dapat dilihat di Lampiran 7. Setelah membuat peta proses operasi keadaan awal, maka langkah selanjutnya adalah membuat peta aliran proses keadaan awal. Peta aliran proses keadaan awal untuk produk celana dapat dilihat di Lampiran 8, sedangkan untuk produk kemeja dapat dilihat di Lampiran 9. Berdasarkan pembuatan peta proses operasi dan peta aliran proses maka langkah selanjutnya adalah membangkitkan dan memilih alternatif perbaikan proses produksi.

4.3. Pembangkitan Alternatif dan Pemilihan Alternatif Perbaikan Proses Produksi

Langkah awal yang dilakukan untuk membangkitkan alternatif-alternatif perbaikan yaitu dengan menganalisa Peta Aliran Proses keadaan awal di perusahaan untuk mengetahui kegiatan produktif dan kegiatan yang tidak produktif sehingga diketahui operasi yang sering terjadi delay/bottleneck. Hal ini

sangat diperlukan untuk menentukan kriteria prioritas dan pembobotannya untuk merancang metode kerja dan keseimbangan lintasan. Peta Aliran Proses Produk Celana Keadaan Awal dapat dilihat di Lampiran 8 dan Peta Aliran Proses Produk Kemeja Keadaan Awal dapat dilihat di Lampiran 9.

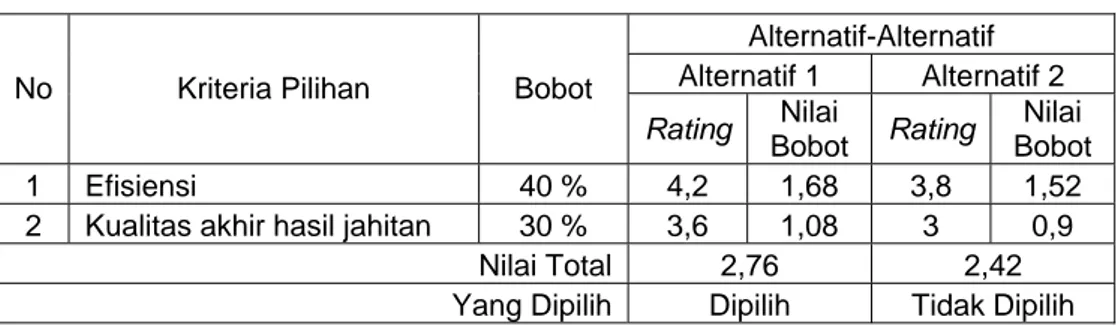

Berdasarkan hasil wawancara dengan pihak manajemen maka dapat digunakan untuk menentukan matriks penentuan kriteria prioritas dan bobot di Tabel 4.1. Dengan diketahui kriteria prioritas yang diinginkan maka sangat membantu untuk mendapatkan hal-hal yang diperlukan untuk merancang metode kerja dan keseimbangan lintasan produksi bagian jahit di perusahaan ini.

Tabel 4.1. Matriks Penentuan Kriteria Prioritas dan Bobot

No Kriteria Pilihan Hasil

Wawancara Persentase Bobot Urutan Kriteria Prioritas

1. Kualitas akhir hasil jahitan 3 30 % 2

2. Efisiensi 4 40 % 1

3. Keamanan kerja operator 1 10 % 3

4. Kerjasama antar operator tiap lintasan produksi

1

10 % 3

5. Perawatan mesin 1 10 % 3

Dengan diketahui urutan kriteria prioritas maka diambil hanya urutan 1 sampai urutan 2 kemudian ditentukan rating dari masing-masing alternatif

tersebut. Penentuan urutan kriteria prioritas disusun berdasarkan persentase pembobotan. Kriteria pilihan yang mempunyai persentase bobot yang terbesar diberikan urutan kriteria prioritas pertama, artinya kriteria prioritas tersebut merupakan faktor utama yang dibutuhkan untuk melakukan perbaikan proses produksi bagian jahit. Dalam hal ini efisiensi menempati urutan pertama untuk melakukan perbaikan proses produksi bagian jahit, artinya perancangan metode kerja dan keseimbangan lintasan produksi dikatakan berhasil jika menghasilkan efisiensi yang tinggi dibandingkan sebelum dilakukan perbaikan. Selain itu, juga ditentukan keberhasilannya oleh faktor kualitas akhir hasil jahitan. Kriteria kerjasama antar operator dalam suatu lintasan, keamanan kerja operator, dan perawatan mesin menempati urutan terakhir karena tidak memberikan pengaruh yang cukup besar berdasarkan hasil wawancara untuk melakukan perbaikan proses produksi bagian jahit melalui perancangan metode kerja dan keseimbangan lintasan. Setelah diketahui urutan kriteria prioritas dan pembobotannya maka dilakukan pemilihan alternatif yang terbaik. Ada dua alternatif ide untuk merancang metode kerja dan keseimbangan lintasan, yaitu:

1. Dilakukan pengelompokan operasi dengan menggunakan sistem bundle progresive, artinya dalam sebuah lintasan terdiri atas beberapa operasi yang

langsung menghasilkan produk jadi. Tiap operator mengerjakan operasi yang berbeda sebanyak jumlah komponen yang akan dijahit dalam sebuah bundle

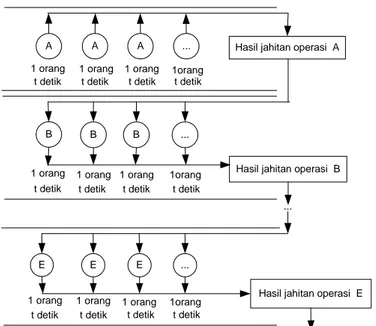

sesuai dengan jenis operasi dan waktu siklus pada sebuah lintasan (Prioyono,1997). Misalnya dalam sebuah lintasan terdiri atas 5 urutan operasi untuk menghasilkan sebuah produk, yakni operasi A, B, C, D, dan E. Operator A mengerjakan operasi A, operator B mengerjakan operasi B yang merupakan hasil jahitan operasi A, operator C mengerjakan operasi C yang merupakan hasil jahitan operasi B, dan seterusnya hingga menghasilkan produk jadi. Jumlah operator yang dibutuhkan disesuaikan dengan waktu siklus dalam sebuah lintasan, yang dinyatakan dalam Gambar 4.1 di bawah ini sebanyak x orang.

A B x orang C x orang D x orang E

t detik t detik t detik t detik x orang

t detik

x orang

Produk jadi untuk bagian jahit

Gambar 4.1. Pengelompokan Sistem Bundle Progresive

2. Dilakukan pengelompokan operasi tiap lintasan produksi bagian jahit berdasarkan jenis operasinya dalam sebuah lintasan produksi sehingga tidak langsung menghasilkan produk jadi. Artinya dalam sebuah lintasan produksi hanya terdapat sebuah operasi saja. Jadi dalam sebuah lintasan produksi terdiri atas operator-operator yang mengerjakan operasi yang sama, lintasan produksi yang lain mengerjakan operasi yang berbeda, dan seterusnya. Kemudian hasil jahitan tiap lintasan yang mengerjakan operasi-operasi yang berbeda dikumpulkan dahulu, kemudian dijahit di lintasan produksi yang mengerjakan hanya operasi perakitan untuk menjahit komponen-komponen yang sudah dihasilkan di lintasan-lintasan sebelumnya. Jadi dalam sebuah lintasan produksi tidak langsung menghasilkan produk jadi (Prioyono,1997). Untuk lebih jelasnya dapat dilihat di Gambar 4.2 berikut ini.

A A 1 orang A 1 orang ... 1orang t detik t detik t detik 1 orang

t detik

Hasil jahitan operasi A

B 1 orang B 1 orang ... 1orang t detik t detik t detik 1 orang

t detik

Hasil jahitan operasi B

... E E 1 orang E 1 orang ... 1orang t detik t detik t detik 1 orang

t detik

Hasil jahitan operasi E B

Produk jadi untuk bagian jahit

Berdasarkan dua alternatif tersebut maka dilakukan pemilihan alternatif terbaik melalui matriks peringkat alternatif. Pada tabel penentuan rating

(rata-rata score) altenatif ide ini terdapat scoring 1 sampai 5. Bila responden

memberikan score 1 pada kriteria pilihan alternatif ide, artinya kriteria pilihan

tersebut sangat buruk untuk alternatif ide tersebut. Sebaliknya, responden yang memberikan score 5 pada kriteria pilihan alternatif ide, artinya kriteria pilihan

tesebut sangat baik untuk alternatif ide tersebut. Berikut ini merupakan Tabel 4.2 untuk menentukan rating (rata-rata score)alternatif ide 1.

Tabel 4.2. Penentuan Rating Untuk Alternatif 1 Scoring menurut Responden ke- Kriteria Pilihan 1 2 3 4 5 Total Rating (Rata-rata score) Efisiensi 5 5 3 3 5 21 4,2

Kualitas akhir hasil jahitan 4 3 4 4 3 18 3,6

Setelah menentukan rating alternatif ide 1, maka dilanjutkan dengan

menentukan rating alternatif ide 2 di Tabel 4.3 berikut ini.

Tabel 4.3. Penentuan Rating Untuk Alternatif 2 Scoring menurut Responden ke- Kriteria Pilihan 1 2 3 4 5 Total Rating (Rata-rata score) Efisiensi 4 4 3 3 5 19 3,8

Kualitas akhir hasil jahitan 3 2 3 4 3 15 3

Dengan didapatkan rating (rata-rata score) untuk masing-masing

alternatif ide di Tabel 4.2 dan Tabel 4.3, maka langkah selanjutnya adalah menentukan alternatif ide terbaik melalui matriks peringkat alternatif di Tabel 4.4 berikut ini.

Tabel 4.4. Matriks Peringkat Alternatif

Alternatif-Alternatif Alternatif 1 Alternatif 2

No Kriteria Pilihan Bobot

Rating Nilai

Bobot Rating

Nilai Bobot

1 Efisiensi 40 % 4,2 1,68 3,8 1,52

2 Kualitas akhir hasil jahitan 30 % 3,6 1,08 3 0,9

Nilai Total 2,76 2,42

Yang Dipilih Dipilih Tidak Dipilih

Dengan demikian didapatkan bahwa alternatif ide 1 merupakan alternatif ide yang terbaik yaitu pengelompokan operasi menggunakan sistem

bundle progresive. Berdasarkan alternatif ide terbaik ini maka dilakukan

pengembangan lebih lanjut yakni perancangan metode kerja dan keseimbangan lintasan guna melakukan perbaikan proses produksi bagian jahit.

4.4. Perancangan Keseimbangan Lintasan

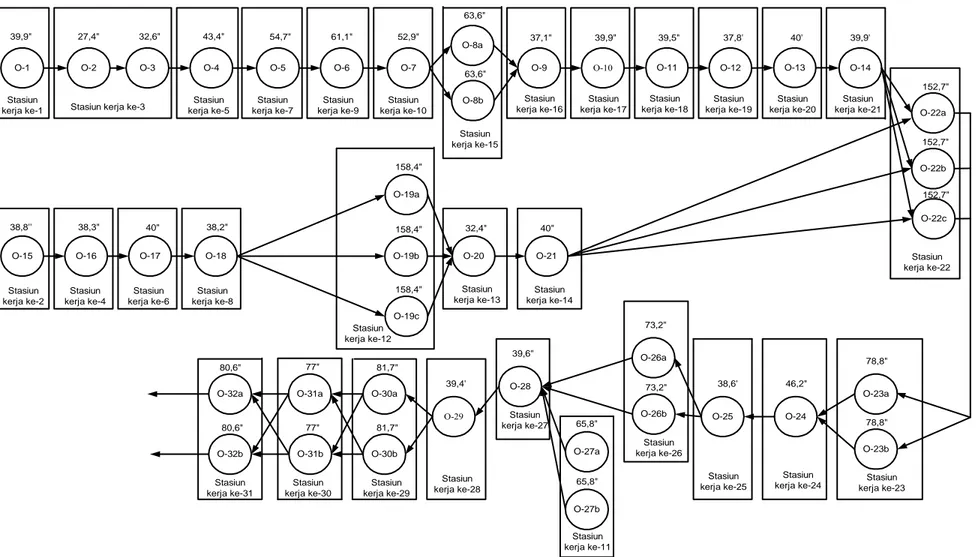

Langkah awal untuk merancang keseimbangan lintasan adalah membuat precedence diagram. Precedence diagram ini dibuat sesuai dengan

kondisi awal yang dapat dilihat pada Peta Proses Operasi Keadaan Awal pada Produk Celana di Lampiran 6 dan untuk produk kemeja di Lampiran 7.

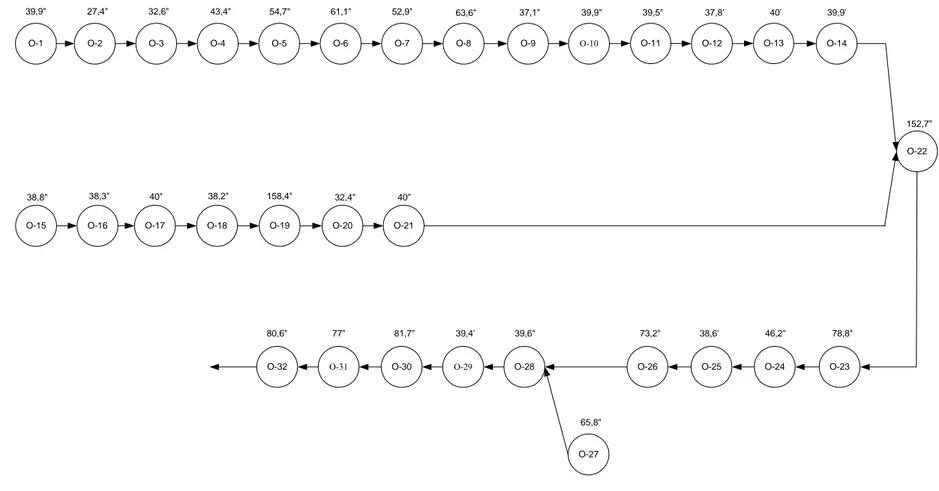

Melalui Lampiran 6 dan Lampiran 7 dapat dilihat peta proses operasi keadaan awal pada produk celana dan kemeja sehingga langkah selanjutnya membuat precedence diagram untuk produk celana pada Gambar 4.3 dan precedence diagram untuk produk kemeja pada Gambar 4.4. Precedence diagram

untuk produk celana dibuat sesuai dengan Peta Proses Operasi keadaan awal pada Lampiran 6. Demikian pula precedence diagram untuk produk kemeja dibuat

dengan cara yang sama. Berikut ini merupakan tampilan Gambar 4.3 dan 4.4 secara lengkap.

O-1 O-2 O-3 O-4 O-5 O-6 O-7 O-8 O-20 O-14 O-17 O-16 O-21 O-28 O-27 O-26 39,9" 43,4" 54,7" 61,1" 52,9" 39,9' 38,8" 38,3" 40" 32,4" 73,2" 65,8" 39,6" 40" 80,6"

O-9 O-10 O-11 O-12 O-13

37,1" 39,9" 39,5" 37,8' O-15 O-18 38,2" O-22 152,7" O-23 78,8" O-24 46,2" O-25 38,6' O-31 77" O-32 40' 27,4" 32,6" 63,6" O-19 158,4" O-29 39,4' 81,7" O-30

Gambar 4.3. Precedence Diagram Produk Celana pada Kondisi Awal 47

Univer

sitas

Kristen Petr

Keterangan Gambar 4.3. Precedence Diagram Produk Celana pada Kondisi Awal:

O-1 : Operasi melipat dan menjahit bibir kantong koin. O-2 : Operasi menjahit kantong koin.

O-3 : Operasi menjahit facing.

O-4 : Operasi mengobras kantong putih dan membaliknya. O-5 : Operasi menjahit kantong putih.

O-6 : Operasi menggabungkan kantong putih ke badan celana. O-7 : Operasi menjahit kantong depan.

O-8 : Operasi membuat jahitan bantu di bagian dalam untuk kantong depan ke badan celana.

O-9 : Operasi menjahit zipper ke badan depan.

O-10 : Operasi menjahit form fly dan memotong kelebihan hasil jahitan operasi 9

(golbi).

O-11 : Operasi mengobras right fly bagian dalam.

O-12 : Operasi menjahit right fly dan memotong kelebihan hasil jahitan.

O-13 : Operasi menjahit joint crotch.

O-14 : QC bagian depan.

O-15 : Operasi menjahit yoke.

O-16 : Operasi mengontrol hasil operasi menjahit yoke dan jika terjadi kelebihan

hasil jahitan maka dipotong. O-17 : Operasi menjahit back rise.

O-18 : Operasi membuat patrun posisi kantong belakang kanan dan kiri. O-19 : Operasi menjahit kantong belakang dan label.

O-20 : Operasi melakukan jahitan tres pada kantong belakang sebanyak 4 kali.

O-21 : QC bagian belakang.

O-22 : Operasi mengobras outseam dan inseam secara terpisah.

O-23 : Operasi menjahit inseam. O-24 : Operasi cord side seam. O-25 : Operasi membalik celana.

O-26 : Operasi menjahit bagian bawah kaki.

O-27 : Operasi membuat patrun ban dan menjahit label ban. O-28 : Operasi menjahit (attact) waist ban ke celana.

O-29 : Operasi mengontrol hasil operasi menjahit (attact) waist ban ke celana dan

membuka ujung jahitan ban. O-30 : Operasi finish ban end.

O-31 : Operasi melakukan jahitan tres pada golby dan belt loop.

O-32 : QC assembly.

Setelah membuat precedence diagram produk celana pada kondisi

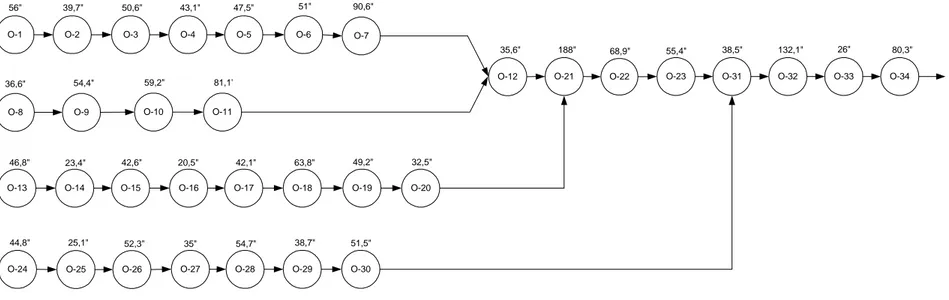

awal di Gambar 4.3, maka langkah selanjutnya adalah membuat precedence diagram produk kemeja pada kondisi awal di Gambar 4.4 dengan keterangan

sebagai berikut ini.

O-1 : Operasi menjahit front notch plit.

O-2 : Operasi mengobras frontnotch plit.

O-3 : Operasi menjahit (tindes) front notch plit.

O-4 : Operasi menjahit placket.

O-5 : Operasi menjahit (tindes) placket dan sesep.

O-6 : Operasi menjahit label placket.

O-7 : QC bagian depan.

O-8 : Operasi membuat patrun backnotch plit.

O-9 : Operasi menjahit backnotch plit.

O-10 : Operasi menjahit (tindes) backnotch plit.

O-11 : QC bagian belakang.

O-12 : Operasi mengobras bahu.

O-13 : Operasi membuat patrun krah dan kaki krah. O-14 : Operasi melipat bibir kaki krah.

O-15 : Operasi menjahit daun krah. O-16 : Operasi membalik krah dan sesep.

O-17 : Operasi menjahit (tindes) daun krah.

O-18 : Operasi menjahit krah dan daun krah. O-19 : Operasi menjahit (tindes) kaki krah.

O-20 : Operasi menjahit label krah. O-21 : Operasi menjahit krah. O-22 : Operasi mengobras lengan.

O-23 : Operasi mengobras bagian samping kemeja dan tangan. O-24 : Operasi menjahit tab.

O-25 : Operasi membuat patrun cuff dan posisi tab.

O-26 : Operasi menjahit cuff dan tab.

O-27 : Operasi menggosok cuff.

O-28 : Operasi menjahit cuff dan tangan.

O-29 : Operasi mengobras cuff.

O-30 : Operasi menjahit (tindes) cuff bagian dalam.

O-31 : Operasi menjahit (tindes) cuff bagian luar.

O-32 : Operasi kelim bagian bawah kemeja. O-33 : Operasi menjahit label washing.

O-34 : QC assembly.

Melalui precedence diagram produk celana yang dapat dilihat pada

Gambar 4.3 dan precedence diagram produk kemeja yang dapat dilihat pada

Gambar 4.4, maka dapat diketahui operasi yang mempunyai waktu operasi terlama yaitu operasi menjahit kantong belakang dan label dengan lama waktu operasi 158,4 detik/piece untuk produk celana, sedangkan untuk produk kemeja

yaitu operasi menjahit krah dengan lama waktu 188 detik/piece.

Kondisi saat ini setiap operasi dikerjakan oleh seorang operator yang mengoperasikan sebuah mesin jahit. Hasil output rata-rata setiap hari sebanyak

O-1 56" O-2 39,7" O-3 50,6" O-4 43,1" O-5 47,5" O-6 51" O-7 90,6" O-8 36,6" O-9 54,4" 59,2" O-10 81,1' O-11 O-12 35,6" O-13 46,8" O-14 23,4" O-15 42,6" O-16 20,5" O-17 42,1" O-18 63,8" O-19 49,2" O-20 32,5" O-21 188" O-24 44,8" O-25 25,1" O-26 52,3" O-27 35" O-28 54,7" O-29 38,7" O-30 51,5" O-22 68,9" O-23 55,4" O-31 38,5" O-33 26" O-32 132,1" O-34 80,3"

Gambar 4.4. Precedence Diagram Produk Kemeja pada Kondisi Awal

51

Univer

sitas

Kristen Petr

Melalui precedence diagram yang sudah dibuat berdasarkan

pengamatan yang sudah dilakukan maka diketahui bahwa dalam suatu lintasan produksi bagian jahit untuk produk celana terdiri atas 32 operasi dengan jumlah operator sebanyak 32 orang dan jumlah output yang tidak stabil setiap harinya di

tiap lintasan produksi dengan jumlah jam kerja selama 8 jam kerja/hari. Sedangkan untuk produk kemeja terdiri atas 34 operasi dengan jumlah operator sebanyak 34 orang dan jumlah output yang tidak stabil setiap harinya di tiap

lintasan produksi dengan jumlah jam kerja selama 8 jam kerja/hari. Dikatakan bahwa jumlah output yang dihasilkan tidak stabil setiap harinya di tiap lintasan

produksi karena setiap operasi yang terdapat dalam suatu lintasan menghasilkan

output yang tidak sama dengan operasi yang lain dalam rangkaian urutan operasi

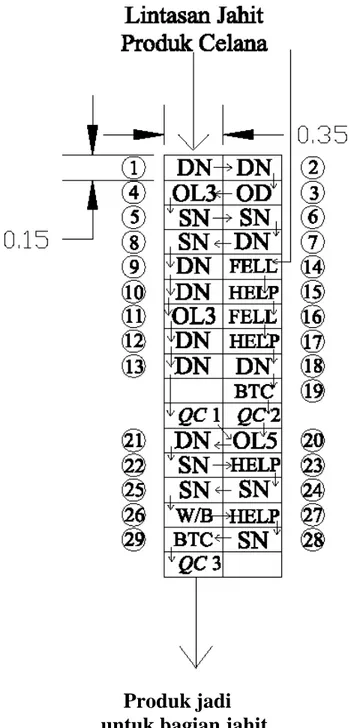

di suatu lintasan. Dalam sebuah lintasan produksi, misalnya produk celana terdiri atas beberapa operasi yang terangkai dalam suatu urutan aliran pengerjaan yang dapat dilihat pada Peta Aliran Proses Keadaan Awal di Lampiran 8 yang diatur dalam suatu penataan mesin jahit pada Gambar 4.5 dengan keterangan sebagai berikut.

: Nomor operasi.

1 : Operasi melipat dan menjahit bibir kantong koin. 2 : Operasi menjahit kantong koin.

3 : Operasi menjahit facing.

4 : Operasi mengobras kantong putih dan membaliknya. 5 : Operasi menjahit kantong putih.

6 : Operasi menggabungkan kantong putih ke badan celana. 7 : Operasi menjahit kantong depan.

8 : Operasi membuat jahitan bantu di bagian dalam untuk kantong depan ke badan celana.

9 : Operasi menjahit zipper ke badan depan.

10 : Operasi menjahit form fly dan memotong kelebihan hasil jahitan

operasi 9 (golbi).

11 : Operasi mengobras right fly bagian dalam.

12 : Operasi menjahit right fly dan memotong kelebihan hasil jahitan.

14 : Operasi menjahit yoke.

15 : Operasi mengontrol hasil operasi menjahit yoke dan jika terjadi

kelebihan hasil jahitan maka dipotong. 16 : Operasi menjahit back rise.

17 : Operasi membuat patrun posisi kantong belakang kanan dan kiri. 18 : Operasi menjahit kantong belakang dan label.

19 : Operasi melakukan jahitan tres pada kantong belakang sebanyak

4 kali.

20 : Operasi mengobras outseam dan inseam secara terpisah.

21 : Operasi menjahit inseam.

22 : Operasi cord side seam.

23 : Operasi membalik celana.

24 : Operasi menjahit bagian bawah kaki.

25 : Operasi membuat patrun ban dan menjahit label ban. 26 : Operasi menjahit (attact) waist ban ke celana.

27 : Operasi mengontrol hasil operasi menjahit (attact) waist ban ke

celana dan membuka ujung jahitan ban. 28 : Operasi finish ban end.

29 : Operasi melakukan jahitan tres pada golby dan belt loop. QC 1 : QC bagian depan.

QC 2 : QC bagian belakang. QC 3 : QC assembly.

: Jenis mesin jahit.

SN : Mesin jahit single needle.

DN : Mesin jahit double needle.

OL3 : Mesin jahit overload dengan menggunakan 3 buah benang.

OL5 : Mesin jahit overload dengan menggunakan 3 buah benang.

BTC : Mesin jahit bartack.

W/B : Mesin jahit waist band.

FELL: Mesin jahit feel in-out.

HELP: Helper.

0.35 : Menunjukkan panjang ruang gerak operator sebesar 0,35 dengan skala 1:400, maksudnya panjang ruang gerak operator sebesar 140 cm.

0.15 : Menunjukkan lebar ruang gerak operator sebesar 0,15 dengan skala 1:400, maksudnya lebar ruang gerak operator sebesar 60 cm.

Produk jadi

untuk bagian jahit

Gambar 4.5. Penataan Mesin Jahit Produk Celana pada Keadaan Awal (skala 1:400)

Nomor urutan operasi pada tampilan penataan mesin jahit keadaan awal dibuat sesuai dengan nomor urutan pada Peta Proses Operasi Keadaan Awal di Lampiran 6. Untuk membaca Gambar 4.5 tentang penataan mesin jahit produk celana pada keadaan awal dijelaskan sebagai suatu rangkaian urutan pengerjaan

continuous line flow. Maksudnya untuk nomor operasi 1 mengerjakan operasi

ke-1 yakni melipat dan menjahit bibir kantong koin dengan menggunakan mesin jahit

double needle (DN), kemudian hasil jahitan diberikan ke meja operasi ke-2 yang

mengerjakan operasi menjahit kantong koin dengan menggunakan mesin jahit

double needle (DN), dan hasil jahitan operasi ke-2 diberikan ke meja operasi ke-3

yang mengerjakan operasi menjahit facing dengan menggunakan mesin jahit overdeck. Hasil jahitan operasi ke-3 diberikan ke meja operasi ke-4 yang

mengerjakan operasi mengobras kantong putih dan membaliknya dengan menggunakan mesin jahit OL3, dan seterusnya hingga operasi ke-13 yang mengerjakan operasi menjahit joint crotch yang menggunakan mesin jahit double needle. Hasil jahitan operasi ke-13 diberikan ke meja QC bagian depan untuk

dilakukan inspeksi terhadap semua hasil jahitan yang telah dilakukan mulai operasi ke-1 hingga operasi ke-13.

Sedangkan operasi ke-14 mengerjakan operasi menjahit yoke dengan

menggunakan mesin jahit feel in-out dikerjakan bersamaan waktunya dengan

mengerjakan operasi ke-1. Hasil jahitan operasi ke-14 diberikan ke meja operasi ke-15 yang mengerjakan operasi mengontrol hasil jahitan operasi ke-14 dan jika terjadi kelebihan hasil jahitan maka dipotong dengan menggunakan gunting. Kemudian hasil operasi ke-15 diberikan ke meja operasi ke-16, dan hasilnya diberikan ke meja operasi ke-17, dan seterusnya hingga operasi ke-19 yang mengerjakan operasi melakukan jahitan tres pada kantong belakang sebanyak 4

kali. Hasil jahitan operasi ke-19 diberikan ke meja QC bagian belakang untuk

dilakukan inspeksi terhadap semua hasil jahitan yang telah dilakukan mulai operasi ke-14 hingga operasi ke-19.

Hasil QC bagian depan dan QC bagian belakang diberikan ke meja

operasi ke-20 yang mengerjakan operasi mengobras outseam dan inseam secara

terpisah dengan menggunakan mesin jahit OL5. Hasil jahitan operasi ke-20 diberikan ke meja operasi ke-21, dan seterusnya hingga ke meja operasi ke-29

yang mengerjakan operasi melakukan jahitan tres pada golby dan belt loop. Hasil

jahitan operasi ke-29 diberikan ke meja QC assembly untuk dilakukan inspeksi

hasil jahitan mulai operasi ke-20 hingga operasi ke-29.

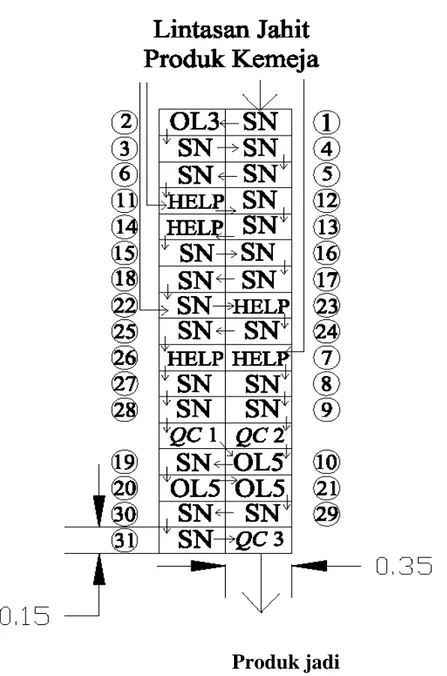

Setelah menampilkan penataan mesin jahit produk celana pada keadaan awal di Gambar 4.5, maka berikut ini merupakan tampilan penataan mesin jahit produk kemeja pada keadaan awal di Gambar 4.6 berikut ini.

Produk jadi

untuk bagian jahit

Gambar 4.6. Penataan Mesin Jahit Produk Kemeja pada Keadaan Awal (skala 1:400)

Keterangan Gambar 4.6. Penataan Mesin Jahit Produk Kemeja pada Keadaan Awal (skala 1:400).

: Nomor operasi.

1 : Operasi menjahit front notch plit.

2 : Operasi mengobras frontnotch plit.

3 : Operasi menjahit (tindes) front notch plit.

4 : Operasi menjahit placket.

5 : Operasi menjahit (tindes) placket dan sesep.

6 : Operasi menjahit label placket.

7 : Operasi membuat patrun backnotch plit.

8 : Operasi menjahit backnotch plit.

9 : Operasi menjahit (tindes) backnotch plit.

10 : Operasi mengobras bahu.

11 : Operasi membuat patrun krah dan kaki krah. 12 : Operasi melipat bibir kaki krah.

13 : Operasi menjahit daun krah. 14 : Operasi membalik krah dan sesep.

15 : Operasi menjahit (tindes) daun krah.

16 : Operasi menjahit krah dan daun krah. 17 : Operasi menjahit (tindes) kaki krah.

18 : Operasi menjahit label krah. 19 : Operasi menjahit krah. 20 : Operasi mengobras lengan.

21 : Operasi mengobras bagian samping kemeja dan tangan. 22 : Operasi menjahit tab.

23 : Operasimembuat patrun cuff dan posisi tab.

24 : Operasi menjahit cuff dan tab.

25 : Operasi menggosok cuff.

26 : Operasi menjahit cuff dan tangan.

27 : Operasi mengobras cuff.

28 : Operasi menjahit (tindes) cuff bagian dalam.

30 : Operasi kelim bagian bawah kemeja. 31 : Operasi menjahit label washing. QC 1 : QC bagian depan.

QC 2 : QC bagian belakang. QC 3 : QC assembly.

: Jenis mesin jahit.

SN : Mesin jahit single needle.

OL3 : Mesin jahit overload dengan menggunakan 3 buah benang.

OL5 : Mesin jahit overload dengan menggunakan 3 buah benang.

HELP: Helper.

: Arah aliran proses produksi bagian jahit.

0.35 : Menunjukkan panjang ruang gerak operator sebesar 0,35 dengan skala 1:400, maksudnya panjang ruang gerak operator sebesar 140 cm.

0.15 : Menunjukkan lebar ruang gerak operator sebesar 0,15 dengan skala 1:400, maksudnya lebar ruang gerak operator sebesar 60 cm.

Untuk mempermudah membaca penataan mesin jahit produk kemeja pada keadaan awal di Gambar 4.6, maka perlu ditampilkan Peta Aliran Proses Produk Kemeja Keadaan Awal pada Lampiran 9. Berdasarkan penataan mesin jahit produk kemeja untuk keadaan awal pada Gambar 4.6 di atas, maka pengerjaan diawali operasi ke-1 yang mengerjakan operasi menjahit front notch plit dengan menggunakan mesin jahit single needle dan hasil jahitan operasi ke-1

diberikan ke meja operasi ke-2 yang mengerjakan operasi mengobras front notch plit dengan menggunakan mesin jahit OL3. Hasil jahitan operasi ke-2 diberikan ke

meja operasi ke-3 yang mengerjakan operasi menjahit (tindes) front notch plit

dengan menggunakan mesin jahit single needle (SN), dan hasil jahitan operasi

ke-3 diberikan ke meja operasi ke-4 yang mengerjakan operasi menjahit placket

dengan menggunakan mesin jahit single needle (SN). Hasil jahitan operasi ke-4

diberikan ke meja operasi ke-5 yang mengerjakan operasi menjahit (tindes) placket dan sesep yang menggunakan mesin jahit single needle (SN), kemudian

operasi menjahit label placket dengan menggunakan mesin jahit single needle

(SN).

Hasil jahitan operasi ke-6 diberikan ke meja operasi ke-11 yang mengerjakan operasi membuat patrun krah dan kaki krah, namun hasil jahitan operasi ke-6 tidak mengalami proses pengerjaan apapun di meja operasi ke-11. Kemudian hasil jahitan operasi ke-6 diberikan bersama dengan hasil operasi ke-11 menuju ke meja operasi ke-12 yang mengerjakan operasi melipat bibir kaki krah dengan menggunakan mesin jahit single needle (SN) dan hasil jahitan operasi

ke-6 tidak mengalami proses penjahitan pula di operasi ke-12. Hasil jahitan operasi ke-12 diberikan bersamaan dengan hasil jahitan operasi ke-6 menuju ke meja operasi ke-13 yakni mengerjakan operasi menjahit daun krah dengan menggunakan mesin jahit single needle (SN). Pada operasi ke-13 ini mengerjakan

hasil jahitan operasi ke-12 dan hasil jahitan operasi ke-6 hanya mengalir saja mengikuti aliran proses pengerjaan. Kemudian hasil jahitan operasi ke-13 diberikan bersamaan dengan hasil jahitan operasi ke-6 menuju ke meja operasi ke-14 yang mengerjakan operasi membalik krah dan sesep dengan menggunakan

mesin jahit single needle (SN). Hasil jahitan operasi ke-14 diberikan bersamaan

dengan hasil jahitan operasi ke-6 menuju ke meja operasi ke-15 yang mengerjakan operasi menjahit (tindes) daun krah atau menjahit hasil jahitan

operasi ke-14 tanpa melakukan proses penjahitan apapun pada hasil jahitan operasi ke-6. Setelah melalui meja operasi ke-15 maka diberikan ke meja operasi ke-16 yang mengerjakan hasil jahitan operasi ke-15 tanpa melakukan proses penjahitan apapun untuk hasil jahitan operasi ke-6. Hasil jahitan operasi ke-16 diberikan bersamaan dengan hasil jahitan operasi 6 menuju ke meja operasi ke-17 yang hanya mengerjakan hasil jahitan operasi ke-16, dari meja operasi ke-ke-17 diberikan bersamaan dengan hasil jahitan operasi ke-6 menuju ke meja operasi ke-18 yang mengerjakan hasil jahitan operasi ke-17 yakni menjahit label krah dan tidak melakukan proses penjahitan apapun untuk hasil jahitan operasi ke-6 dengan menggunakan mesin jahit single needle (SN).

Hasil jahitan operasi ke-18 diberikan bersamaan dengan hasil jahitan operasi ke-6 menuju operasi ke-22 yang mengerjakan operasi menjahit tab dengan

operasi ke-6 dan operasi ke-18 hanya mengalir saja mengikuti aliran proses pengerjaan tanpa mengalami proses penjahitan apapun. Setelah melalui proses operasi ke-22, maka hasil jahitan operasi ke-22 ini diberikan bersamaan dengan hasil jahitan operasi ke-6 dan hasil jahitan operasi ke-18 menuju ke meja operasi ke-23 yang mengerjakan hasil jahitan operasi ke-22 yakni operasi membuat patrun

cuff dan posisi tab. Hasil jahitan operasi ke-23 diberikan bersamaan dengan hasil

jahitan operasi ke-6 dan hasil jahitan operasi ke-18 menuju ke meja operasi ke-24 yang mengerjakan hasil jahitan operasi ke-23 yakni menjahit cuff dan tab. Setelah

melalui meja operasi ke-24, maka hasil jahitan operasi ke-24 diberikan ke meja operasi ke-25 untuk dilakukan pengerjaan hasil jahitan operasi ke-24 yakni operasi menggosok cuff. Kemudian hasil jahitan operasi menggosok cuff ini

diberikan ke meja operasi ke-26 untuk dilakukan operasi menjahit hasil operasi menggosok cuff dan hasilnya diberikan ke meja operasi 27. Pada operasi

ke-27 ini dilakukan operasi terhadap hasil jahitan operasi ke-26 yakni mengobras

cuff. Hasil jahitan operasi ke-27 diberikan ke meja operasi ke-28 yakni menjahit

(tindes) cuff bagian dalam. Setelah itu, hasilnya diberikan ke meja operasi QC

bagian depan bersamaan dengan hasil jahitan operasi ke-6 dan hasil jahitan operasi ke-18 untuk dilakukan inspeksi terhadap hasil jahitan operasi ke-1 sampai operasi ke-6, hasil jahitan operasi ke-11 sampai operasi ke-18, dan hasil jahitan operasi ke-22 sampai operasi ke-28.

Sedangkan operasi ke-7 mengerjakan operasi membuat patrun back notch plit dikerjakan bersamaan waktunya dengan mengerjakan operasi ke-1,

kemudian hasil jahitan operasi ke-7 diberikan ke meja operasi ke-8 yang mengerjakan operasi menjahit back notch plit. Hasil jahitan operasi ke-8 diberikan

ke meja operasi ke-9 yang mengerjakan operasi menjahit (tindes) back notch plit.

Setelah melalui operasi ke-9 maka hasil jahitan operasi ke-9 diberikan ke meja operasi QC bagian belakang untuk dilakukan inspeksi terhadap hasil jahitan

operasi ke-7 sampai operasi ke-9.

Hasil inspeksi QC bagian depan dan hasil inspeksi QC bagian

belakang diberikan ke meja operasi ke-10 untuk dilakukan operasi terhadap hasil jahitan operasi ke-6 dan hasil jahitan operasi ke-9 yakni mengobras bahu dengan menggunakan mesin jahit single needle (SN). Hasil jahitan operasi ke-10 ini

diberikan ke meja operasi ke-19 untuk dilakukan operasi penggabungan dengan hasil jahitan operasi 18 yakni menjahit krah. Setelah melalui meja operasi ke-19, maka dilanjutkan dengan menggabungkan hasil jahitan operasi ke-19 dengan hasil jahitan operasi ke-28 yakni mengobras lengan dengan menggunakan mesin jahit OL5 di operasi ke-20. Hasilnya diberikan ke meja operasi ke-21 yakni mengobras bagian samping kemeja dan tangan dengan menggunakan mesin jahit OL5, kemudian hasil jahitan operasi ke-21 diberikan ke meja operasi ke-29 untuk dilakukan menjahit (tindes) cuff bagian luar. Urutan pengerjaan selanjutnya

setelah melalui pengerjaan operasi ke-29 adalah menuju meja operasi ke-30 yakni melakukan operasi kelim bagian bawah kemeja. Hasil jahitan operasi ke-30 diberikan ke meja operasi ke-31 yang mengerjakan operasi menjahit label

washing. Setelah melalui meja operasi ke-31 diberikan ke QC assembly untuk

dilakukan inspeksi akhir terhadap hasil jahitan operasi ke-10, hasil jahitan operasi ke-19 sampai operasi ke-21, hasil jahitan operasi ke-29 sampai hasil jahitan operasi ke-31.

4.4.1. Perhitungan Balance Delay dan Efisiensi Keadaan Awal

Langkah selanjutnya yang perlu dilakukan yaitu menghitung balance delay dan efisiensi keadaan awal sebelum dilakukan perancangan keseimbangan

lintasan adalah sebagai berikut: a. Untuk Produk Celana

N = 32 stasiun kerja Tc = 158,4 detik Te = 1769,5 detik

(

)

(

32*158,4)

100% 1769,5 - 158,4 * 32 L= x 65,09% L= % 100 Tc x N Te -Tc x N L m 1 i i x∑

= =Sedangkan untuk menghitung efisiensi dilakukan dengan Rumus 2.9 adalah sebagai berikut:

E = 1 - L E = 1 – 65,09% E = 34,91%

Melalui hasil perhitungan ini didapatkan nilai balance delay yang

tinggi sehingga menghasilkan nilai efisiensi yang sangat rendah. Hal ini dibuktikan dengan hasil output rata-rata sebanyak 250 pieces/hari. Output yang

didapat ini tidak seimbang antara hasil operasi yang satu dengan hasil operasi yang lain dalam suatu rangkaian urutan pengerjaan di lintasan produksi setiap harinya sehingga menghasilkan output yang bervariasi setiap harinya dan tidak

dapat memenuhi jumlah pesanan sesuai dengan waktu yang ditentukan oleh konsumen. Hal ini dapat dilihat di Lampiran 10 yang menampilkan data jumlah

output keadaan awal produk celana secara lengkap. Kenyataan ini tidak

menguntungkan bagi perusahaan. Setelah mengetahui hasil perhitungan balance delay dan efisiensi untuk produk celana maka langkah selanjutnya adalah

melakukan perhitungan balance delay dan efisiensi untuk produk kemeja. Berikut

ini merupakan hasil perhitungan secara lengkap. b. Untuk Produk Kemeja

N = 34 stasiun kerja Tc = 188 detik Te = 1857,6 detik

Sedangkan untuk menghitung efisiensi dilakukan dengan Rumus 2.9 adalah sebagai berikut:

E = 1 - L E = 1 – 70,94% E = 29,06% % 100 Tc x N Te -Tc x N L m 1 i i × =

∑

=(

)

(

34*188)

100% 1857,6 -188 * 34 L= × 70,94% L=Melalui hasil perhitungan ini didapatkan nilai balance delay yang

tinggi sehingga menghasilkan nilai efisiensi yang sangat rendah. Hal ini dibuktikan dengan hasil output rata-rata sebanyak 250 pieces/hari. Output yang

didapat ini untuk produk kemeja juga tidak tidak seimbang antara hasil operasi yang satu dengan hasil operasi yang lain dalam suatu rangkaian urutan pengerjaan di lintasan produksi setiap harinya sehingga menghasilkan output yang bervariasi

setiap harinya dan tidak dapat memenuhi jumlah pesanan sesuai waktu yang ditentukan oleh konsumen. Hal ini dapat dilihat di Lampiran 11 yang menampilkan data jumlah output keadaan awal produk kemeja. Kenyataan ini

tidak menguntungkan bagi perusahaan. Setelah mengetahui hasil perhitungan

balance delay dan efisiensi baik untuk produk celana maupun untuk produk

kemeja maka langkah selanjutnya adalah melakukan perancangan keseimbangan lintasan untuk menghasilkan output yang lebih banyak sehingga meningkatkan

efisiensi. Berikut ini merupakan hasil perancangan keseimbangan lintasan.

4.4.2. Perancangan Keseimbangan Lintasan untuk Produk Celana

Berdasarkan pemilihan alternatif ide terbaik untuk melakukan perbaikan proses produksi bagian jahit didapatkan bahwa pengelompokan operasi menggunakan sistem bundle progressive merupakan alternatif ide terbaik yang

digunakan untuk perancangan keseimbangan lintasan.

Perancangan keseimbangan lintasan untuk keadaan awal dilakukan dengan berdasarkan precedence diagram untuk produk celana yang sudah dibuat

pada Gambar 4.3. Dengan berdasarkan precedence diagram yang sudah dibuat

tersebut dan dengan menggunakan bantuan software Quant System metode COMSOAL type random generation didapatkan output untuk produk celana

sebanyak 464 pieces/hari dan waktu siklus sebesar 62,06897 detik. Dalam sebuah

lintasan terbagi menjadi 31 buah stasiun kerja dan jumlah operator sebanyak 42 orang. Dengan hasil yang didapatkan ini terdapat operasi yang digabung dan dikerjakan oleh seorang operator namun menggunakan mesin yang berbeda yakni operasi menjahit kantong koin menggunakan mesin jahit double needle dan

operasi menjahit facing menggunakan mesin jahit overdeck. Selain itu terdapat

dan menjahit label ban yang semula dikerjakan oleh seorang operator menjadi dikerjakan oleh dua orang operator, operasi menjahit kantong belakang dan label yang semula dikerjakan seorang operator menjadi dikerjakan oleh tiga orang operator, operasi membuat jahitan bantu di bagian dalam untuk kantong depan ke badan celana yang biasa disebut dengan istilah pks yang semula dikerjakan oleh

seorang operator menjadi dikerjakan oleh dua orang operator, operasi mengobras

outseam dan inseam secara terpisah yang semula dikerjakan seorang operator

menjadi dikerjakan oleh tiga orang operator, dan operasi menjahit inseam,

menjahit bagian bawah kaki, finish ban end, melakukan jahitan tres pada golby dan belt loop serta QC assembly yang semula dikerjakan oleh seorang operator

untuk masing-masing operasi tersebut menjadi dikerjakan oleh dua orang operator untuk masing-masing operasi tersebut. Hasil rancangan secara lengkap ini dapat dilihat di output COMSOAL pada Lampiran 12. Perancangan keseimbangan

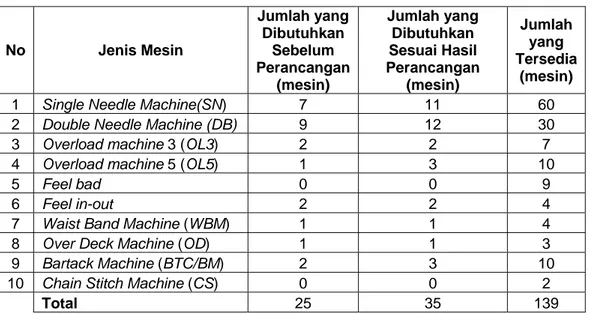

lintasan untuk produk celana ini dilakukan dengan memperhatikan jumlah kapasitas mesin yang dimiliki oleh perusahaan dan jumlah operator yang tersedia. Oleh sebab itu, terjadi penambahan jumlah mesin yang semula dibutuhkan 25 buah mesin jahit menjadi 35 buah mesin jahit. Berikut ini merupakan perbedaan kebutuhan jumlah mesin yang dibutuhkan sebelum dan sesudah dilakukan perancangan keseimbangan lintasan pada keadaan awal untuk produk celana di Tabel 4.5.

Tabel 4.5. Kebutuhan Jumlah Mesin untuk Produk Celana

No Jenis Mesin Jumlah yang Dibutuhkan Sebelum Perancangan (mesin) Jumlah yang Dibutuhkan Sesuai Hasil Perancangan (mesin) Jumlah yang Tersedia (mesin)

1 Single Needle Machine(SN) 7 11 60

2 Double Needle Machine (DB) 9 12 30

3 Overload machine 3 (OL3) 2 2 7

4 Overload machine 5 (OL5) 1 3 10

5 Feel bad 0 0 9

6 Feel in-out 2 2 4

7 Waist Band Machine (WBM) 1 1 4

8 Over Deck Machine (OD) 1 1 3

9 Bartack Machine (BTC/BM) 2 3 10

10 Chain Stitch Machine (CS) 0 0 2

Dengan melihat tampilan Tabel 4.5 diatas maka didapatkan bahwa jumlah mesin yang dibutuhkan sesuai dengan hasil perancangan keseimbangan lintasan tidak melebihi jumlah yang tersedia di perusahaan.

Sesuai dengan hasil perancangan keseimbangan lintasan yang telah dilakukan pada produk celana maka terjadi pengelompokan operasi-operasi ke dalam sebuah stasiun kerja sesuai dengan lama waktu siklus yakni 62,069 detik yang dapat dilihat pada precedence diagram hasil perancangan keseimbangan

lintasan di Gambar 4.7 berikut ini. Selain itu, kegiatan-kegiatan tidak produktif seperti delay/bottleneck dapat diminimalkan, hal ini dapat dilihat pada nilai balance delay hasil perancangan output COMSOAL sebesar 0,2908617%.

Dengan demikian terjadi peningkatan efisiensi dari 34,91% menjadi 99,7091383%. Hal ini dapat ditunjukkan dengan peningkatan output dari 250 pieces/hari menjadi 464 pieces/hari. Untuk memudahkan pengamatan dapat

dilihat pada perbedaan Peta Aliran Proses Hasil Perancangan Keseimbangan Lintasan pada Lampiran 13. Dengan adanya perancangan ini maka dapat dibuat suatu form panduan proses produksi bagian jahit yang dapat dilihat pada Tabel 4.6

berikut ini. Pada form tersebut terdapat 3 orang pekerja tidak langsung yakni

O-1 O-8a O-7 O-6 O-5 O-4 O-3 O-2 O-20 O-14 O-17 O-16 O-21 O-28 O-27a O-26a 43,4" 54,7" 61,1" 52,9" 39,9' 38,3" 40" 32,4" 73,2" 65,8" 39,6" 40" 80,6"

O-9 O-10 O-11 O-12 O-13 37,1" 39,9" 39,5" 37,8' O-15 O-18 38,2" O-22c 152,7" O-23a 78,8" O-24 46,2" O-25 38,6' O-31a 77" O-32a 40' 27,4" 32,6" 63,6" O-19b 158,4" O-29 39,4' 81,7" O-30a O-19c 158,4" O-19a 158,4" Stasiun

kerja ke-1 Stasiun kerja ke-3

Stasiun kerja ke-2 Stasiun kerja ke-4 Stasiun kerja ke-6 Stasiun kerja ke-8 Stasiun kerja ke-5 Stasiun kerja ke-7 Stasiun kerja ke-9 Stasiun kerja ke-10 Stasiun kerja ke-12 O-8b 63,6" Stasiun kerja ke-13 Stasiun kerja ke-14 Stasiun kerja ke-15 Stasiun kerja ke-16 Stasiun kerja ke-17 Stasiun kerja ke-18 Stasiun kerja ke-19 Stasiun kerja ke-20 Stasiun

kerja ke-21 O-22a 152,7" O-22b 152,7" O-23b 78,8" Stasiun kerja ke-22 Stasiun kerja ke-23 Stasiun kerja ke-24 O-26b 73,2" Stasiun kerja ke-25 Stasiun kerja ke-26 Stasiun kerja ke-11 Stasiun kerja ke-27 Stasiun kerja ke-28 81,7" O-30b O-31b 77" 80,6" O-32b Stasiun kerja ke-29 Stasiun kerja ke-30 Stasiun kerja ke-31 O-27b 65,8" 39,9" 38,8''

Gambar 4.7. Precedence Diagram Hasil Perancangan Keseimbangan Lintasan Produk Celana Keadaan Awal 66

Univer

sitas Kristen

Petr

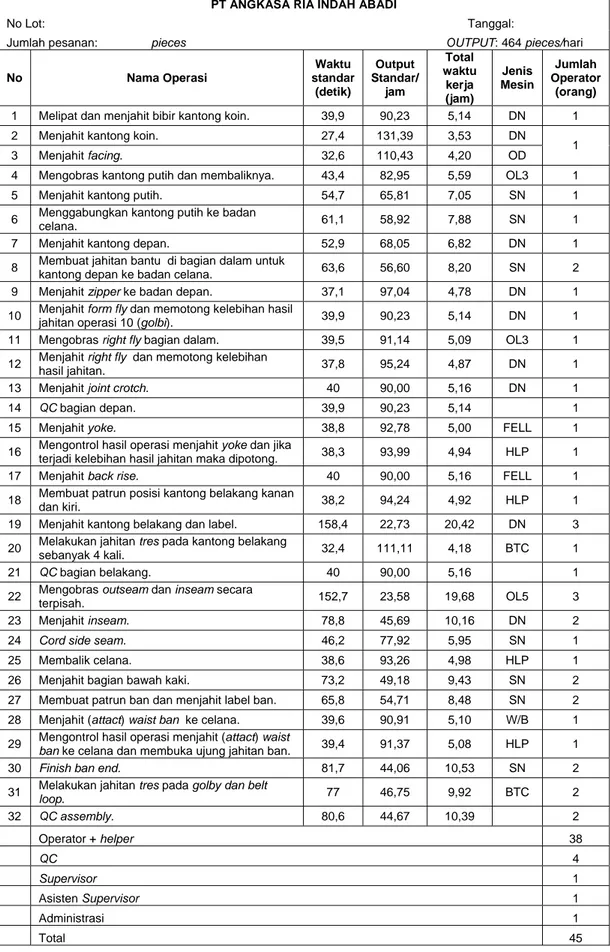

Tabel 4.6. Form Panduan Proses Produksi Bagian Jahit PANDUAN PROSES PRODUKSI BAGIAN JAHIT

PT ANGKASA RIA INDAH ABADI

No Lot: Tanggal:

Jumlah pesanan: pieces OUTPUT: 464 pieces/hari

No Nama Operasi Waktu standar (detik) Output Standar/ jam Total waktu kerja (jam) Jenis Mesin Jumlah Operator (orang)

1 Melipat dan menjahit bibir kantong koin. 39,9 90,23 5,14 DN 1 2 Menjahit kantong koin. 27,4 131,39 3,53 DN

3 Menjahit facing. 32,6 110,43 4,20 OD 1

4 Mengobras kantong putih dan membaliknya. 43,4 82,95 5,59 OL3 1 5 Menjahit kantong putih. 54,7 65,81 7,05 SN 1 6 Menggabungkan kantong putih ke badan

celana. 61,1 58,92 7,88 SN 1

7 Menjahit kantong depan. 52,9 68,05 6,82 DN 1 8 Membuat jahitan bantu di bagian dalam untuk

kantong depan ke badan celana. 63,6 56,60 8,20 SN 2 9 Menjahit zipper ke badan depan. 37,1 97,04 4,78 DN 1 10 Menjahit jahitan operasi 10 (form fly dan memotong kelebihan hasil golbi). 39,9 90,23 5,14 DN 1 11 Mengobras right fly bagian dalam. 39,5 91,14 5,09 OL3 1 12 Menjahit right fly dan memotong kelebihan

hasil jahitan. 37,8 95,24 4,87 DN 1

13 Menjahit joint crotch. 40 90,00 5,16 DN 1

14 QC bagian depan. 39,9 90,23 5,14 1

15 Menjahit yoke. 38,8 92,78 5,00 FELL 1

16 Mengontrol hasil operasi menjahit yoke dan jika

terjadi kelebihan hasil jahitan maka dipotong. 38,3 93,99 4,94 HLP 1

17 Menjahit back rise. 40 90,00 5,16 FELL 1

18 Membuat patrun posisi kantong belakang kanan

dan kiri. 38,2 94,24 4,92 HLP 1

19 Menjahit kantong belakang dan label. 158,4 22,73 20,42 DN 3 20 Melakukan jahitan tres pada kantong belakang

sebanyak 4 kali. 32,4 111,11 4,18 BTC 1

21 QC bagian belakang. 40 90,00 5,16 1

22 Mengobras outseam dan inseam secara

terpisah. 152,7 23,58 19,68 OL5 3

23 Menjahit inseam. 78,8 45,69 10,16 DN 2

24 Cord side seam. 46,2 77,92 5,95 SN 1

25 Membalik celana. 38,6 93,26 4,98 HLP 1

26 Menjahit bagian bawah kaki. 73,2 49,18 9,43 SN 2 27 Membuat patrun ban dan menjahit label ban. 65,8 54,71 8,48 SN 2 28 Menjahit (attact) waist ban ke celana. 39,6 90,91 5,10 W/B 1 29 Mengontrol hasil operasi menjahit (attact) waist

ban ke celana dan membuka ujung jahitan ban. 39,4 91,37 5,08 HLP 1

30 Finish ban end. 81,7 44,06 10,53 SN 2

31 Melakukan jahitan tres pada golby dan belt

loop. 77 46,75 9,92 BTC 2 32 QC assembly. 80,6 44,67 10,39 2 Operator + helper 38 QC 4 Supervisor 1 Asisten Supervisor 1 Administrasi 1 Total 45

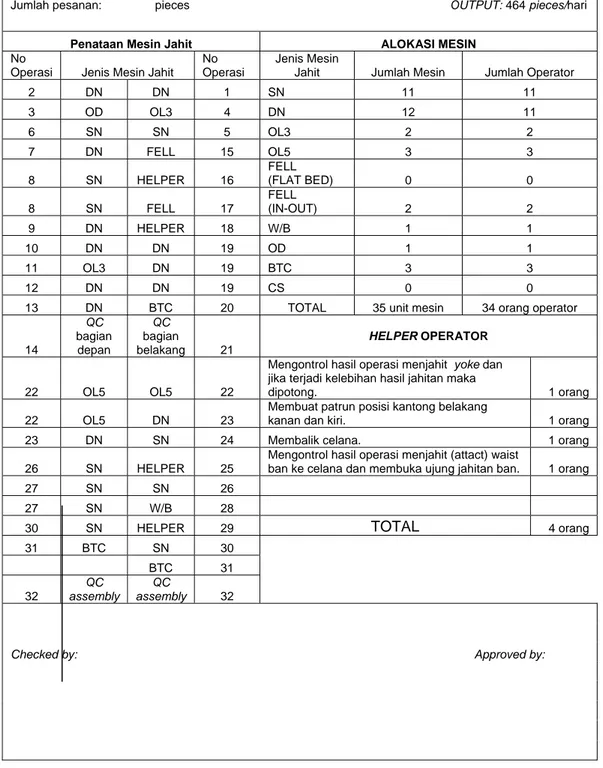

Tabel 4.6. Form Panduan Proses Produksi Bagian Jahit (sambungan)

PANDUAN PROSES PRODUKSI BAGIAN JAHIT PT ANGKASA RIA INDAH ABADI

No Lot: Tanggal:

Jumlah pesanan: pieces OUTPUT: 464 pieces/hari

Penataan Mesin Jahit ALOKASI MESIN

No

Operasi Jenis Mesin Jahit No Operasi

Jenis Mesin

Jahit Jumlah Mesin Jumlah Operator

2 DN DN 1 SN 11 11 3 OD OL3 4 DN 12 11 6 SN SN 5 OL3 2 2 7 DN FELL 15 OL5 3 3 8 SN HELPER 16 FELL (FLAT BED) 0 0 8 SN FELL 17 FELL (IN-OUT) 2 2 9 DN HELPER 18 W/B 1 1 10 DN DN 19 OD 1 1 11 OL3 DN 19 BTC 3 3 12 DN DN 19 CS 0 0

13 DN BTC 20 TOTAL 35 unit mesin 34 orang operator

14 QC bagian depan QC bagian belakang 21 HELPER OPERATOR 22 OL5 OL5 22

Mengontrol hasil operasi menjahit yoke dan jika terjadi kelebihan hasil jahitan maka

dipotong. 1 orang

22 OL5 DN 23

Membuat patrun posisi kantong belakang

kanan dan kiri. 1 orang

23 DN SN 24 Membalik celana. 1 orang

26 SN HELPER 25

Mengontrol hasil operasi menjahit (attact) waist

ban ke celana dan membuka ujung jahitan ban. 1 orang 27 SN SN 26

27 SN W/B 28

30 SN HELPER 29 TOTAL 4 orang

31 BTC SN 30 BTC 31 32 QC assembly QC assembly 32

Checked by: Approved by:

Melalui tampilan Tabel 4.6 diatas maka dapat memudahkan proses pengerjaan suatu produk karena di dalam form tersebut berisi jenis operasi, jumlah

pengaturan tata letak mesin jahit dilakukan berdasarkan peta aliran proses setelah perancangan keseimbangan lintasan yang dapat dilihat pada Lampiran 13.

Berdasarkan output COMSOAL yang dapat dilihat pada Lampiran 12

didapatkan nilai balance delay yang masih cukup besar, sehingga perlu untuk

diminimalkan lagi. Oleh sebab itu, yang perlu diteliti lebih lanjut adalah pada jenis operasi yang memiliki prosentase idle yang paling besar dan memungkinkan

untuk dipisah menjadi dua operasi. Setelah melakukan pengamatan maka terdapat dua jenis operasi yang dapat dilakukan perbaikan yakni operasi membuat patrun ban dan menjahit label ban dipisah menjadi dua operasi dan operasi mengobras

inseam dan outseam secara terpisah juga dipisahkan menjadi dua operasi yakni

mengobras inseam dan mengobras outseam.

Pengamatan dilakukan lebih detail dengan mengamati elemen-elemen gerakan Therblig pada kedua jenis operasi ini untuk meminimalkan

gerakan-gerakan yang tidak produktif, seperti mencari (search), mengarahkan (position)

dan delay yang dapat disebabkan oleh keterlambatan yang tak terhindarkan

maupun dapat dihindarkan, istirahat untuk menghilangkan lelah, dan memegang untuk memakai (hold). Kemudian dibuat peta tangan kanan dan tangan kiri untuk

menganalisa gerakan tangan operator dalam melakukan operasi untuk menggambarkan semua gerakan dan delay yang terjadi yang dilakukan oleh

tangan kanan maupun tangan kiri secara mendetail sesuai dengan elemen-elemen

Therblig. Berikut ini merupakan Gambar 4.8 yang menampilkan Peta Tangan

Kanan dan Tangan Kiri untuk operasi membuat patrun ban dan menjahit label ban dan Gambar 4.9 yang menampilkan Peta Tangan Kanan dan Tangan Kiri untuk operasi mengobras inseam dan outseam secara terpisah.

PETA TANGAN KANAN DAN TANGAN KIRI

OPERASI MEMBUAT PATRUN BAN DAN MENJAHIT LABEL BAN

Mesin Jahit Single Needle Tumpukan waist ban Patrun ban Kapur Operator Tumpukan hasil jahitan label ban

Tangan Kiri Waktu

(detik) Simbol

Waktu

(detik) Tangan Kanan RE

Mengambil waist ban. 1,8 G M Menempatkan waist ban di

meja operasi. 2,1 P

RE Mengambil patrun ban. 1,5

G M Menempatkan patrunban di

atas waist ban. 4,9 P

UD 10,3 Menunggu.

RE

Menunggu. 1 UD

G 1

Mengambil kapur di atas meja operasi.

U 10,6

Menggunakan kapur untuk membuat patrun ban. M

Memegang patrun ban dan

waist ban.

12,9 H

RL 2,3

Meletakkan kapur kembali ke tempatnya.

M Meletakkan patrun ban

kembali ke tempatnya. 2,1 RL RE Mengambil hasil pembuatan

patrun ban. 1,9 G

UD 4 Menunggu.

M M Meletakkan hasil pembuatan

patrun ban di mesin jahit. 5,6 P P 5,6

Meletakkan hasil pembuatan patrun ban di mesin jahit. U 1 Menjepit hasil pembuatan

patrun ban di mesin jahit. RE

G

2,8 Mengambil label ban. M

Memegang hasil pembuatan

patrun ban di mesin jahit. 11,2 H

P 7,4

Meletakkan label ban di atas hasil pembuatan patrun ban. U 15,1 Menjahit label ban.

Menjahit label ban. 18,8 U

H 3,7 Memegang hasil jahitan label ban.

M

Menunggu. 2 UD

RL 2

Meletakkan hasil jahitan label ban di meja operasi.

Total 65,8 65,8 Siklus Waktu = 65, 8 detik.

Unit/siklus = 1 unit. Waktu per unit = 65,8 detik.

Gambar 4.8 Peta Tangan Kanan dan Tangan Kiri untuk Operasi Membuat Patrun Ban dan Menjahit Label Ban

Gambar 4.9. Peta Tangan Kanan dan Tangan Kiri

untuk Operasi Mengobras Inseam dan Outseam secara Terpisah

PETA TANGAN KANAN DAN TANGAN KIRI

OPERASI MENGOBRAS INSEAM DAN OUTSEAM SECARA TERPISAH

Mesin Jahit OL5 Tumpukan komponen celana bagian depan Operator Tumpukan hasil jahitan Tumpukan komponen celana bagian belakang

Tangan Kiri Waktu

(detik) Simbol

Waktu

(detik) Tangan Kanan RE

Mengambil komponen

celana bagian depan. 8 G UD 8 Menunggu. RE

Menunggu. 2,1 UD

G 2,1

Mengambil komponen celana bagian belakang.

M M Menggabungkan komponen

celana bagian depan dan belakang.

7,8

P P 7,8

Menggabungkan komponen celana bagian depan dan belakang.

M M Menempatkan hasil

penggabungan (inseam

sebelah kanan) di mesin jahit. 7,9 P P 7,9 Menempatkan hasil penggabungan (inseam

sebelah kanan) di mesin jahit. Memegang hasil

penggabungan 2 H U 2

Menjepit hasil penggabungan di mesin jahit.

Mengobras inseam sebelah

kanan. 12,5 U U 12,5

Mengobras inseam sebelah kanan.

Memegang hasil jahitan obras inseam sebelah kanan.

5,2 H

Menunggu. 9,3 UD

H 14,5 Memegang hasil jahitan obras

inseam sebelah kanan.

M M Menempatkan posisi

inseam sebelah kiri ke mesin jahit.

8,3

P P

8,3 Menempatkan posisi inseam sebelah kiri ke mesin jahit. Memegang hasil

penempatan posisi inseam

sebelah kiri di mesin jahit.

2,2

H U 2,2

Menjepit hasil penempatan posisi inseam sebelah kiri di mesin jahit.

Mengobras inseam sebelah

kiri. 12,6 U U 12,6 Mengobras inseam sebelah kiri. Memegang hasil jahitan

obras inseam sebelah kiri. 4,8 H

Menunggu. 5,4 UD

H 10,2 Memegang hasil jahitan obras