Perancangan Sistem Pengaturan Frekuensi

Turbin-Generator Uap Menggunakan Metode Predictive

Control (MPC) Pada Simulator PLTU

Dhimas Satriya Wishnu Aji

Teknik Elektro, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111

E-mail:[email protected]

Abstrak—Turbin-generator merupakan salah satu bagian

penting dalam industri pembangkit yang berfungsi mengubah energi mekanik menjadi energi listrik. Pada turbin-generator, frekuensi menjadi parameter acuan untuk kestabilan dari proses pembangkit. Fluktuasi frekuensi merupakan permasalahan pada PLTU yang disebabkan oleh perubahan beban. Perubahan beban dapat terjadi akibat ketidakseimbangan antara kapasitas kebutuhan beban dengan pembangkitan. Pengaturan terhadap frekuensi yang berubah akibat perubahan beban menjadi masalah yang akan diselesaikan pada tugas akhir ini. Plant yang digunakan dalam tugas akhir ini adalah berupa simulator PLTU terdiri dari virtual plant dan Human Machine Interface (HMI) yang terhubung dengan menggunakan komunikasi ethernet. Pengujian untuk pengaturan frekuensi dari turbin-generator menggunakan kontroler prediktif dengan metode Model

Predictive Control (MPC). Penggunaan kontroler MPC

diharapkan dapat menjaga agar frekuensi tetap stabil pada sinyal referensi dengan cara memprediksi nilai keluaran dari respon sebelumnya sebagai masukan sekarang untuk memprediksi nilai dimasa depan. Hasil simulasi menggunakan metode kontrol MPC turbin-generator menunjukkan bahwa respon mampu mempertahankan nilai sesuai sinyal referensi dengan beban berubah-ubah.

Kata Kunci — Frekuensi, Turbin-generator, Model Predictive Control

I. PENDAHULUAN

embangkit listrik tenaga uap merupakan suatu plant industri yang memiliki sistem proses komplek. Proses yang terjadi pada pembangkit berlangsung saling berkaitan dan terintegrasi, sehingga membutuhkan suatu kendali dan monitoring untuk menjaga agar sistem terus berjalan normal. Turbin generator merupakan salah satu bagian penting pada pembangkit, dimana frekuensi menjadi parameter acuan dari kestabilan sistem. Permasalahan yang terjadi adalah fluktuasi frekuensi yang disebabkan oleh perubahan beban. Perubahan beban yang terjadi dapat mengganggu kestabilan dan mengakibatkan kerusakan pada turbin generator. Untuk itu perlu adanya solusi untuk mengatasi permasalahan fluktuasi yaitu memberikan suatu kontroler untuk menjaga perubahan kapasitas beban agar seimbang antara kebutuhan beban dan pembangkitan. Permasalahan selanjutnya adalah untuk dapat melakukan penelitian tidak dapat langsung diimplementasikan pada plant sesungguhnya. Hal ini tidak mungkin dilakukan, karena terlalu besar resiko yang akan dihadapi dan akan

mengganggu proses yang sedang berlangsung. Berlatar belakang kedua permasalahan diatas, maka dirancanglah suatu simulator yang akan mensimulasikan kestabilan sistem pada turbin generator. Simulator terdiri dari virtual plant dan Human Machine Interface (HMI) sebagai monitoring

Simulator berupa virtual plant yang dirancang menggunakan Matlab software, sedangkan HMI dirancang menggunakan Wonderware InTouch software. Perancangan simulator turbin generator akan mengatur kestabilan sistem agar nilai frekuensi tetap dipertahankan pada nilai yang telah ditentukan. Pengaturan terhadap turbin generator menggunakan kontroler prediktif dengan metode Model Predictive Control (MPC). Kontroler ini digunakan karena dapat bekerja dengan metode prediksi terhadap sistem yang memilki karakteristik multivariable, komplek, dan merupakan proses yang tidak stabil. Sebagai media komunikasi antara virtual plant dan HMI menggunakan komunikasi serial yang dikonversi menjadi ethernet. Sedangkan interface untuk masing-masing Personal Computer (PC) digunakan OLE for Process Control (OPC).

II. DASARSISTEMPERANCANGANSIMULATORPLTU A. Pembangkit Listrik Tenaga Uap

PLTU merupakan suatu sistem pembangkit listrik yang mengubah energi kimia listrik dengan memanfaatkan energi kinetik uap. Proses pembangkitan dimulai dari bahan utama untuk penguapan disebut air demin (demineralized). Setelah itu air demin akan dikirimkan masuk pada dearator untuk menghilangkan gas-gas yang terkandung dalam air seperti oksigen (O2) , karbon dioksida (CO2) dan non condensable gas lainnya. Proses menghilangkan gas-gas pada air dilakukan dengan cara memasukan uap (steam) sebagai pemanas yang akan menguapkan gas-gas didalam air. Kemudian air akan dialirkan untuk dipanasakan menuju Boiler Feed Pump dan High Pressure Heater. Setelah mencapai suhu yang diinginkan maka air barulah dikirim menuju boiler untuk dipanaskan, sehingga menghasilkan uap bertekanan[2]. Uap yang keluar dari boiler berubah menjadi uap kering yang mempunyai tekanan dan temperatur tinggi untuk digunakan menggerakkan turbin generator. Uap sisa dari turbin dikondensasikan dari condenser dipompa kembali oleh condensate pump masuk ke pemanas tekanan rendah, deaerator, bolier feed water pump, pemanas tekanan tinggi, economizer dan akhirnya menuju

boiler untuk dipanaskan menjadi uap lagi. Demikian proses ini akan terjadi dilakukan berulang kali.

B. Plant Turbin-Generator PLTU

Turbin generator merupakan salah satu bagian dari sistem pada pembangkit tenaga listrik. Turbin merupakan suatu pengerak yang mengubah energi potensial uap menjadi energi kinetik untuk diubah menjadi energi mekanis dalam bentuk putaran poros turbin[3]. Setelah uap panas bertekanan mengalir melintasi sudu-sudu yang dipasang sejajar sepanjang poros rotor turbin yang menyebabkan rotor turbin berputar. Rotor turbin dan rotor generator dipasang seporos, sehingga hasil dari putaran poros turbin memutar poros generator. Hasil dari putaran generator ini akan menghasilkan energi listrik, karena generator memeiliki lilitan dalam masing-masing fasa yang terdistribusi pada masing-masing alur stator. Fluks medan rotor bergerak sesuai lilitan jangkar. Satu putaran rotor dalam satu detik menghasilkan siklus perdetik atau 1 hertz(Hz). Perubahan beban akan mempengaruhi kecepatan putaran turbin. Semakin besar beban yang diinginkan, maka semakin banyak pula steam yang diperlukan[6]. Mekanisme pengaturan yang dilakukan adalah menjaga kestabilan turbin generator dengan mempertahankan nilai frekuensi pada setpoint yang diberikan walaupun saat diberikan gangguan. C. Human Machine Interface

Pada tugas akhir ini HMI yang dirancang merupakan integrasi dari keseluruhan plant yang terdapat pada Pembangkit Listrik Tenaga Uap (PLTU). HMI yang dibuat terdiri dari beberapa tampilan yang terbagi menjadi tiga baian. HMI 1 merupakan proses water treatment yang terdiri dari Feed Water Tank and Dosing, Boiler Water and System, Circulate Water, RO System, RO System Condensate, RO System Dosing, RO System Filter, RO System Make Up Water Tank, RO System Vessel,Service Water System. HMI 2 merupakan proses combustion yang terdiri dari Boiler, Safety, Bottom Ash, Coal Handling, Combustion and Flue Gas, Diesel Oil System, Fly Ash, Limestone, Solid Fuel System, Soot Blowing. HMI 3 merupakan proses pada power distribution yang terdiri dari Compressed Air, I/O Cabinet, MCC Locator , Measurement, Power Distribution, Steam Diagram , Turbine Generator System, Turbine Lubricant System Turbine Steam System

.

Gambar1. HMI turbin generator

D. Dasar kontroler PI

Kontroler PI merupakan kontroler yang berfungsi mengubah sinyal kesalahan(error) menjadi sinyal kontrol. Kontroler ini tersusun dari kontroler proportional ditambah integral. PI merupakan salah satu mekanisme umpan balik yang digunakan dalam sistem pengaturan. Sebuah kontroler PI menghitung nilai kesalahan sebagai perbedaan antara keluaran terukur dengan masukan yang diinginkan. Hubungan sinyal kesalahan dan sinyal kontrol pada kontroler PI dinyatakan dalam persamaan

Gambar2. Diagram blok kontroler PI

E. Model Predictive Control

Pada kontroler prediktif dimana menyatakan bahwa nilai yang akan datang dari variabel keluaran diprediksi menggunakan model dinamik dari suat proses dan pengukuran saat ini merupakan konsep dasar dari algoritma MPC. Perhitungan aksi control berdasarkan pada prediksi yang akan datang dan pengukuran saat ini. Variabel yang akan dimanipulasi u(k) pada sampling ke-k dihitung sedemikian rupa, sehingga mereka meminimalkan fungsi objektif J seperti ditunjukkan Gambar 4.

Gambar 3. Konsep dasar Model Predictive Control

Pada MPC plant dideskripsikan oleh persamaan berikut[1].

( + 1) = ( ) + ( ) (2.1) ( ) = ( ) (2.2) Dimana u(k) merupakan variable yang dimanipulasi atau variable input. Sedangkan y(k) adalah variable output proses dan merupakan vektor variable state. Dengan mengambil operasi delta dari persamaan (2.1), state space-nya adalah

( + 1) = ( ) + ( ) (2.3) Pada persamaan diatas dimana input model state space-nya adalah ( ). Langkah selanjutnya menghubungkan ( ) ke output y(k).

( ) = [ ( ) ( )] 1 + 1

+ 1 + 1

( + 1) − ( ) = ( + 1) − ( )

= ( + 1)

= + ( )( ) (2.4)

Dengan mengambil persamaan (2.3) dan (2.4) maka model state space-nya adalah

( + 1) ( + 1) ( ) = 1 ( ) ( ) + ( ) = [ 1] ( ) ( ) (2.5) Dimana = [0 0 … 0]. A,B,C dinamakan augmented model yang akan digunakan di dalam perancangan predictive control. Berdasarkan model augmented state space A,B,C, variabel state yang akan datang dihitung secara berurutan menggunakan himpunan parameter kontrol yang akan datang[5].

( + 1| ) = ( ) + ( ) (2.6) Dari variabel state yang terprediksi, variabel output terprediksi adalah

( + 1| ) = ( ) + ( ) (2.7) Dengan mendefinisikan vektor

= [ ( + 1| ) ( + 2| ) … + ]

= [ ( ) ( + 1) … ( + + 1 Dengan mengubah persamaan (2.7) ke dalam bentuk vektor diatas maka = ( ) + (2.8) Dimana, = ⋮ ; Φ = 0 … 0 … 0 ⋮ ⋮ ⋱ … ⋮

Untuk setpoint sinyal yang diberikan ( ) saat waktu sampling , dalam sebuah prediction horizon, objektif dari sistem control horizon adalah membawa output yang terprediksi sedekat mungkin ke setpoint sinyal[5]. Hal ini dengan mengasumsikan bahwa data vektor yang berisikan informasi setpoint yaitu

= [1 1 … 1] ( )

Dan mendefinisikan cost function J yang mencerminkan objektif kontrol sebagai

= ( − ) ( − ) + (2.9) Persamaan (2.8) disubstitusikan ke persamaan (2.9) dan diturunkan terhadap delta U sama dengan nol. Kemudian

didapatkan persamaan solusi optimal kontrol seperti pada persamaan (2.10) dengan setpoint( ).

= ( + ) ( ( ) − ( )) (2.10) Walaupun optimal parameter vektor berisikan kontrol

( ), ( + 1), … , ( + + 1), dengan prinsip recending horizon kontrol, hanya diterapkan dalam sampling pertama pada setiap urutan. Sehingga nilai ( ) adalah

( ) = [1 0 … 0] ( + ) ( ( )

− ( )) (2.11) III. PERANCANGANSISTEMSIMULATORPLTU A. Perancangan Simulator PLTU

Simulator plant PLTU yang dirancang dari persamaan dinamis plant PLTU yang diwujudkan berupa virtual plant dan Human Machine Interface. Untuk menghubungkan antara virtual plant dengan HMI dibutuhkan OPC. OPC Datahub dipilh untuk digunakan karena, memiliki kemampuan untuk melakukan pertukaran data yang dinamik secara real-time (Dynamic Data Exchange-DDE).

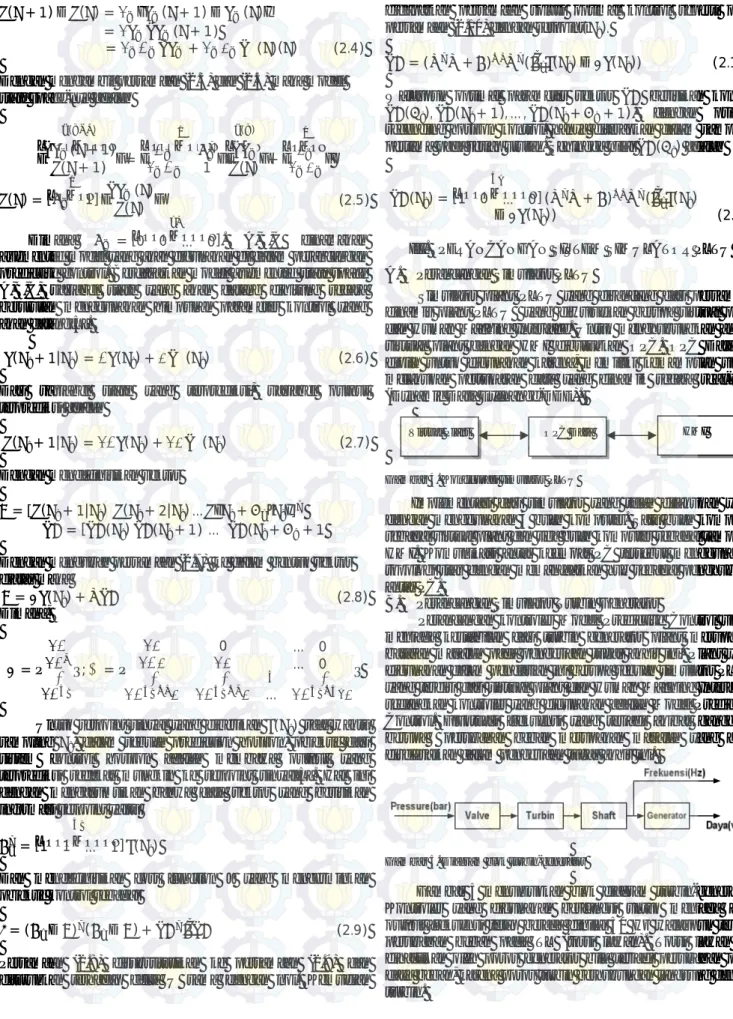

Gambar 4. Konfigurasi simulator PLTU

Implementasi dari simulator yang telah dilakukan yaitu dengan menggunakan 4 buah komputer. Satu buah komputer sebagai virtual plant dan tiga buah komputer sebagai tampilan HMI. Komunikasi antar keempat PC tersebut menggunakan topologi star dengan memanfaatkan hub sebagai penghubung antar PC.

B. Perancangan Simulator Turbin Generator

Perancangan kontroler Model Predictive Control untuk menjaga kestabilan dari turbin generator plant merupakan batasan masalah pada pengerjaan tugas akhir ini. Plant yang digunakan dalam penelitian ini berupa sebuah simulator PLTU yang terdiri dari virtual plant dan Human Machine Interface, sedangkan kontroler yang digunakan adalah Model Predictive Control. Fluktuasi frekuensi yang terjadi akibat gangguan berupa perubahan beban merupakan masalah yang akan diselesaikan dalam pengerjaan tugas akhir ini.

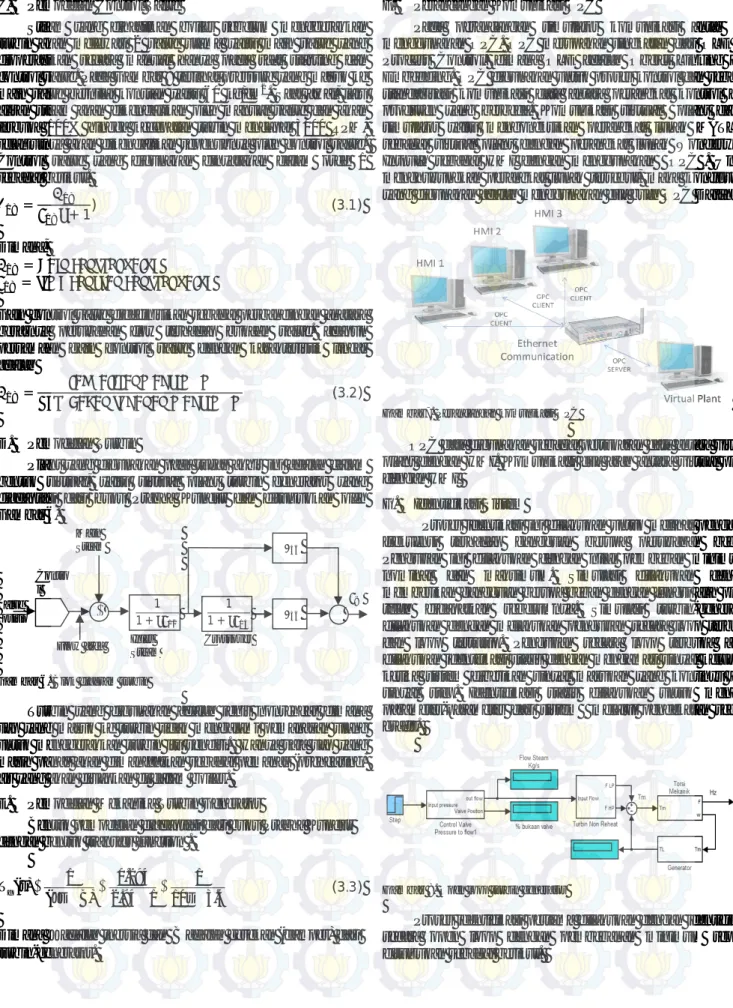

Gambar 5. Diagram blok turbin-generator

Gambar 5 menunjukkan blok diagram turbin-generator. Kontroler yang digunakan berfungsi untuk menjaga agar output frekuensi tetap berada dinilai 50 Hz walaupun terjadi perubahan beban pada TL (torsi lawan). Torsi lawan ini dihasilkan oleh poros generator bila terjadi perubahan pada daya beban, karena poros turbin berhubungan langsung dengan turbin.

C. Pemodelan Control Valve

Steam yang dihasilkan boiler sebelum menggerakkan turbin akan melewati 2 valve utama yaitu main valve yang dioperasikan secara manual hanya pada saat starting dan control valve. Pada Gambar 8 terlihat pressure yang masuk ke main valve bernilai konstan yaitu 60 kg/cm2. Saat awal, laju aliran steam akan dikendalikan oleh manual valve dan akan terbuka 100% hingga kecepatan tubin mencapai 3000 RPM, selanjutnya akan dikendalikan sepenuhnya oleh control valve. Control valve yang digunakan dinyatakan dalam orde 1 sebagai berikut. = + 1) (3.1) Dimana, = =

Gain control valve didefinisikan sebagai perbandingan anatara besarnya perubahan flow terhadap bukaan valve. adapun persamaan gain control valve dengan karakteristik linear adalah

=

ℎ (3.2)

D. Pemodelan Turbin

Plant yang digunakan pada tugas akhir ini adalah dalam bentuk virtual, yaitu virtual plant turbin generator yang diadaptasi dari buku Prabha Kundur dan ditunjukkan oleh Gambar 6.

Gambar 6. Blok diagram turbin

Turbin yang digunakan adalah jenis nonreheat dimana uap yang masuk ke turbin tidak mengalami pemanasan ulang untuk menggerakkan turbin itu sendiri. Hanya saja uap yang masih panas akan dimanfaatkan sebagai pemanas (preheating) air yang akan diuapkan di dalam boiler.

E. Pemodelan Mekanika Turbin Generator

Bentuk pemodelan diadaptasi dari buku Prabha Kundur dengan bentuk transfer function .

4 . 3 10 1 1 94 . 2 294 . 0 ) ( 1 ) ( s B Js s Tf (3.3)

Dimana J adalah inersia dan B adalah gesekan (damper) dari turbin-generator.

F. Perancangan Komunikasi OPC

Pada perancangan simulator komunikasi antar PC menggunakan OPC. OPC merupakan singkatan dari OLE for Process Control, dimana OLE adalah Obejct Linking and Embedding. OPC digunakan untuk proses kontrol dan sebagai standarisasi komunikasi data antara perangkat kontrol dari produsen yang berbeda. Komunikasi virtual plant dalam simulator yaitu mengoneksikan perangkat lunak MATLAB sebagai virtual plant dengan perangkat lunak Wonderware Intouch sebagai HMI dengan menggunakan OPC . Untuk menghubungkan perangkat lunak tersebut, maka konfigurasi yang digunakan adalah menggunakan dua buah OPC Datahub.

Gambar7. Perancangan komunikasi OPC

OPC data digunakan sebagai pertukaran data antara virtual plant dengan HMI. Komunikasi dua arah antara virtual plant dengan HMI

G. Identifikasi Sistem

Proses identikasi ini dilakukan untuk melihat pengaruh frekuensi terhadap gangguan berupa perubahan beban. Pengujian ini dilakukan dengan nilai pembeban minimum, nominal dan maksimum. Simulasi dilakukan dengan memberikan gangguan berupa beban dengan fungsi alih plant telah didapatkan sebelumnya. Simulasi turbin-generator dilakukan dengan melakukan pengujian secara loop terbuka dan loop tertutup. Pengujian secara loop terbuka akan dilakukan identfikasi statis dengan mengamati sinyal keluaran ketika sistem diberikan sinyal masukan yang kontinyu dan sinyal step. Identifikasi statis dilakukan untuk mencari parameter-parameter dari sistem melalui pendekatan secara grafis.

Gambar 8. Open loop turbin generator

Proses identifikasi pertama dilakukan dengan identifikasi secara open loop dengan pembebanan minimum seperti ditunjukan sebagai berikut.

1 1 + Flow area Contro l Valve Valve Positio 1 1 + Σ π Main Steam Pressure Inlet Steam Crossover

Gambar 9. Respon output frekuensi saat beban minimal

Gambar 9 menunjukkan grafik respon output frekuensi saat beban minimal. Saat beban tersebut respon melebihi setpoint yang diinginkan yaitu bernilai 53 Hz dengan 3,8 detik. Proses identifikasi kedua dilakukan dengan identifikasi secara open loop dengan pembebanan nominal seperti ditunjukan sebagai berikut.

Gambar 10. Respon output frekuensi saat beban nominal

Gambar 10 grafik hasil respon dari pemberian sinyal step pada plant untuk frekuensi saat beban nomina, dimana respon frekuensi sebesar 49.89 Hz dengan

τ

=3.56 detik. Proses identifikasi ketiga dilakukan dengan identifikasi secara open loop dengan pembebanan maksimal seperti ditunjukan sebagai berikut.Gambar 11. Respon output frekuensi saat beban maksimal

Gambar 11 adalah saat sistem diberi beban maksimal, dimana respon dari output hanya mencapai nilai 48.5 Hz dari 50 Hz dengan 3,4detik.

IV. IMPLEMENTASIDANANALISASIMULATORPLTU Bab ini menjelaskan mengenai proses implementasi kontroler terhadap sistem perancangan dan plant dengan cara mengintegrasikan sistem, kemudian dianalisa dari beberapa hasil yang diperoleh.

A. Pengujian Kontroler PI dan MPC

Respon output sistem saat dalam keadaan beban minimum, nominal maupun maksimum telah dibahas pada bab sebelumnya, dimana saat terjadi pembebanan pada generator maka frekuensi yang dihasilkan oleh turbin ikut mengalami perubahan. Pengujian kontroler dilakukan untuk melihat perbandingan saat sistem dengan kontroler PI dan kontroler MPC. Pengujian pertama yaitu menjalankan simulasi turbin generator dengan menggunakan kontroler PI.

Gambar 12. Model matematis dengan kontroler PI

Simulasi turbin generator menggunakan kontroler PI dengan pembeban nominal ditunjukan Gambar 13 adalah saat sistem menggunakan kontrol PI, saat terjadi pembeban nominal.

Gambar 13. Turbin generator dengan kontroler PI

Hasil respon dari pengujian untuk kontroler PI dengan dengan pemberian beban nominal yaitu 30 MW didapatkan nilai

τ

= 3,42 detik, Ts = 9,84 detik dan Tr = 10,06 detik. Pengujian kedua akan dilakukan dengan mensimulasikan turbin-generator menggunakan kontroler MPC.Gambar 14. Turbin generator dengan kontroler MPC

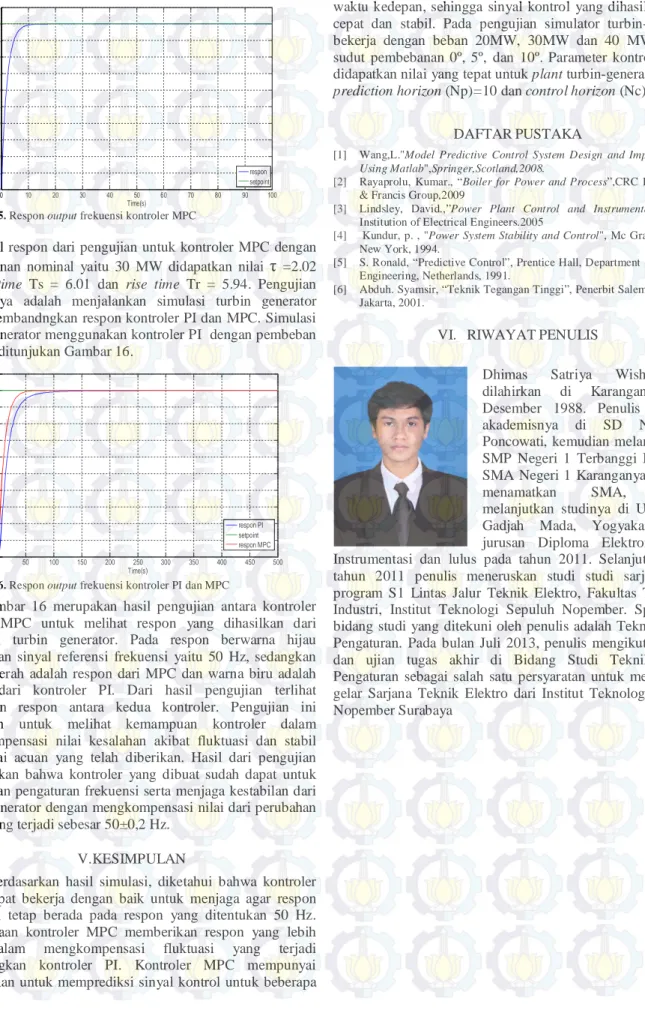

Simulasi turbin generator menggunakan kontroler MPC dengan pembeban nominal ditunjukan Gambar 15.

0 10 20 30 40 50 60 70 80 90 100 0 5 10 15 20 25 30 35 40 45 50 55 Time(s) F re k u e n s i( H z ) respon setpoint 0 10 20 30 40 50 60 70 80 90 100 0 5 10 15 20 25 30 35 40 45 50 55 Time(s) F re k u e n s i( H z ) respon setpoint 0 10 20 30 40 50 60 70 80 90 100 0 5 10 15 20 25 30 35 40 45 50 55 Time(s) F re k u e n s i( H z ) respon setpoint 0 10 20 30 40 50 60 70 80 90 100 0 5 10 15 20 25 30 35 40 45 50 55 Time(s) F re k u e n s i( H z ) respon setpoint

Gambar 15. Respon output frekuensi kontroler MPC

Hasil respon dari pengujian untuk kontroler MPC dengan pembebanan nominal yaitu 30 MW didapatkan nilai

τ

=2.02 settling time Ts = 6.01 dan rise time Tr = 5.94. Pengujian selanjutnya adalah menjalankan simulasi turbin generator untuk membandngkan respon kontroler PI dan MPC. Simulasi turbin generator menggunakan kontroler PI dengan pembeban nominal ditunjukan Gambar 16.Gambar 16. Respon output frekuensi kontroler PI dan MPC

Gambar 16 merupakan hasil pengujian antara kontroler PI dan MPC untuk melihat respon yang dihasilkan dari frekuensi turbin generator. Pada respon berwarna hijau merupakan sinyal referensi frekuensi yaitu 50 Hz, sedangkan warna merah adalah respon dari MPC dan warna biru adalah respon dari kontroler PI. Dari hasil pengujian terlihat perbedaan respon antara kedua kontroler. Pengujian ini dilakukan untuk melihat kemampuan kontroler dalam mengkompensasi nilai kesalahan akibat fluktuasi dan stabil pada nilai acuan yang telah diberikan. Hasil dari pengujian disimpulkan bahwa kontroler yang dibuat sudah dapat untuk melakukan pengaturan frekuensi serta menjaga kestabilan dari turbin generator dengan mengkompensasi nilai dari perubahan beban yang terjadi sebesar 50±0,2 Hz.

V. KESIMPULAN

Berdasarkan hasil simulasi, diketahui bahwa kontroler MPC dapat bekerja dengan baik untuk menjaga agar respon frekuensi tetap berada pada respon yang ditentukan 50 Hz. Penggunaan kontroler MPC memberikan respon yang lebih baik dalam mengkompensasi fluktuasi yang terjadi dibandingkan kontroler PI. Kontroler MPC mempunyai keunggulan untuk memprediksi sinyal kontrol untuk beberapa

waktu kedepan, sehingga sinyal kontrol yang dihasilkan lebih cepat dan stabil. Pada pengujian simulator turbin-generator bekerja dengan beban 20MW, 30MW dan 40 MW dengan sudut pembebanan 0º, 5º, dan 10º. Parameter kontroler MPC didapatkan nilai yang tepat untuk plant turbin-generator adalah prediction horizon (Np)=10 dan control horizon (Nc) = 4.

DAFTARPUSTAKA

[1] Wang,L."Model Predictive Control System Design and Implementation Using Matlab",Springer,Scotland,2008.

[2] Rayaprolu, Kumar., “Boiler for Power and Process”,CRC Press Taylor & Francis Group,2009

[3] Lindsley, David.,”Power Plant Control and Instrumentation”, The Institution of Electrical Engineers.2005

[4] Kundur, p. , "Power System Stability and Control", Mc Graw-Hill Inc., New York, 1994.

[5] S. Ronald, “Predictive Control”, Prentice Hall, Department of Electrical Engineering, Netherlands, 1991.

[6] Abduh. Syamsir, “Teknik Tegangan Tinggi”, Penerbit Salemba Teknika, Jakarta, 2001.

VI. RIWAYATPENULIS

Dhimas Satriya Wishnu Aji dilahirkan di Karanganyar, 29 Desember 1988. Penulis memulai akademisnya di SD Negeri 1 Poncowati, kemudian melanjutkan di SMP Negeri 1 Terbanggi Besar dan SMA Negeri 1 Karanganyar. Setelah menamatkan SMA, penulis melanjutkan studinya di Universitas Gadjah Mada, Yogyakarta pada jurusan Diploma Elektronika dan Instrumentasi dan lulus pada tahun 2011. Selanjutnya pada tahun 2011 penulis meneruskan studi studi sarjana pada program S1 Lintas Jalur Teknik Elektro, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember. Spesialisasi bidang studi yang ditekuni oleh penulis adalah Teknik Sistem Pengaturan. Pada bulan Juli 2013, penulis mengikuti seminar dan ujian tugas akhir di Bidang Studi Teknik Sistem Pengaturan sebagai salah satu persyaratan untuk memperoleh gelar Sarjana Teknik Elektro dari Institut Teknologi Sepuluh Nopember Surabaya 0 10 20 30 40 50 60 70 80 90 100 0 5 10 15 20 25 30 35 40 45 50 55 Time(s) F re k u e n s i( H z ) respon setpoint 0 50 100 150 200 250 300 350 400 450 500 0 5 10 15 20 25 30 35 40 45 50 55 Time(s) F re k u e n s i respon PI setpoint respon MPC