PENGOLAHAN BAHAN GALIAN TUGAS :

KONSEP KOMINUSI DAN PERALATAN CRUSHING, GRINDING, SCREENING

A. KOMINUSI

Kominusi merupakan proses mereduksi ukuran butir agar menjadi lebih kecil dan dapat digunakan dalam proses selanjutnya. Kominusi adalah salah satu tahapan dari preparasi. Dalam pengertian lain kominusi juga diartikan sebagai proses reduksi ukuran bijih mineral menjadi ukuran yang lebih kecil. Kegiatan Kominusi dilakukan dalam dua tahapan yaitu crushing dan grinding. Alat yang digunakan berupa Crusher Dan Juga Grinding Mill.

1. Kriteria Kominusi

Kominusi adalah istilah umum yang sering digunakan untuk operasi penghancuran, contohnya adalah mesin pemecah (crusher) atau mesin penggiling (grinder). Adapun syarat dari pemecah atau penggiling yang ideal yaitu :

a. Memiliki kapasitas besar

b. Memerlukan masukan daya kecil persatuan hasil

c. Menghasilkan hasil dengan satu ukuran tertentu atau dengan distribusi ukuran tertentu sesuai yang dikehendaki.

Cara yang lazim digunakan untuk mengkaji unjuk kerja peralatan proses adalah dengan memasang suatu operasi ideal sebagai standart, dan membandingkan karakteristik peralatan yang ada dengan unit.

2. Karakteristik Hasil-hasil Kominusi

Tujuan dari pemecahan dan penggilingan adalah untuk menghasilkan partikel-partikel yang lebih kecil. Partikel-partikel yang lebih kecil diperlukan baik oleh karena permukaannya yang besar atau oleh karena bentuk ukuran dan jumlahnya. Salah satu ukuran effisiensi operasi didasarkan atas energi yang diperlukan untuk membuat permukaan tambahan, luas permukaan satu-satuan massa partikel meningkat sangat besar dengan diperkecilnya ukuran partikel.

Berbeda dengan pemecah dan penggiling ideal, dalam keadaan sebenarnya unit itu tidak menghasilkan produk yang seragam, baik kalau umpannya seragam maupun tidak. Hasil dari unit nyata selalu terdiri dari campuran partikel yang ukurannya berkisar dari maksimum tertentu sampai minimum yang submikroskopik. Beberapa mesin yang termasuk golongan penggiling, dirancang untuk mengendalikan ukuran partikel terbesar yang boleh terdapat didalam hasil, sedang partikel yang ukuran terkecil, tidak dikendalikan. Pada beberapa jenis penggiling jumlah halusan diusahakan minimum, namun tidak bisa di eliminasi jika umpannya homogen, baik dalam hal bentuknya maupun dalam struktur kimia dan fisik. Untuk setiap satuan pada hasil mungkin sama, tetapi biasanya butir-butir dalam hasil itu sangat beragam dalam jumlah dan besarnya.

Ratio diameter partikel terkecil dan terbesar didalam hasil kominusi adalah sekitar 104. Oleh karena besarnya variasi dalam ukuran masing-masing partikel, hubungan yang mungkin memadai untuk partikel berukuran seragam harus dimodifikasi bila kita terapkan untuk campuran seperti itu.

3. Efisiensi Pemecahan

Ratio energi permukaan yang baru terbentuk terhadap energi yang diserap oleh zat padat disebut efisiensi pemecahan. Energi permukaan yang terbentuk

pada waktu pemecahan adalah kecil saja dibandingkan dengan total energi mekanik yang tersimpan dalam bahan pada waktu rengkahnya dan kebanyakan dari energi mekanik itu diubah menjadi kalor.

4. Analisis Ayakan

Analisis ayakan bertujuan dalam proses pemisahan ukuran. Analisis ayakan pada material terdapat dua tempat pengamatan yaitu yang terdapat atau tertahan diatas ayakan (screen) dan material yang lolos dari ayakan. Ayakan atau screen standar yang digunakan untuk mengukur besarnya partikel dalam jangkauan ukuran antara 3 sampai 0,0015 inci. Ayakan biasanya terbuat dari anyaman kawat sedang rapat ayaman (mesh) dan ukuran kawatnya dibakukan dengan teliti. Bukaan ayak itu terbentuk bujur sangkar setiap ayakan didefinisikan menurut rapat ayak perinci.

Dalam melakukan analisis, seperangkat alat ayak standar disusun secara deret dalam suatu tumpukan, dimana ayak yang anyaman paling rapat ditempatkan paling bawah dan anyaman paling besar ditempatkan paling atas. Contoh yang dianalisis lalu dimasukkan kedalam ayakan paling atas dan pengayak diguncang secara mekanis selama beberapa waktu tertentu. Partikel yang tertahan pada setiap ayakan dikonversikan menjadi fraksi massa atau persen massa dari contoh keseluruhannya (persen kumulatif).

5. Proses Pencampuran

Pencampuran adalah operasi yang sangat penting bahkan dapat dikatakan fundamental, hampir dalam setiap proses kimia. Pencampuran zat padat (mixing) dalam beberapa hal sangat serupa dengan pencampuran zat cair yang berviskositas rendah. Dalam kedua proses itu terjadi saling campur antara kedua komponen terpisah atau lebih, sehingga membentuk hasil yang agak seragam.

Namun perbedaan penting antara kedua proses-proses itu. Pencampuran zat cair bergantung pada pembentukan arus aliran yang membawa bahan yang belum bercampur kedalam zona pencampuran disekitar impeler. Pada zat padat partikulat, arus demikian tidak bisa terjadi.

Salah satu jenis pencampuran adalah blender tromol kembar (twin-shell blender), terbuat dari dua silinder yang dihubungkan sehingga membentuk V dan berputar pada sumbu horizontal. Blender trombol kembar ini lebih efektif untuk beberapa operasi pencampuran.

B. PERALATAN DALAM PROSES KOMINUSI 1. Crusher

a. Pengertian Crusher

Crusher adalah mesin yang dirancang untuk mengurangi besar batu-batu ke batu-batu-batu-batu kecil, kerikil, atau debu batu-batu. Crushers dapat digunakan untuk mengurangi ukuran, atau mengubah bentuk, bahan limbah sehingga mereka dapat lebih mudah dibuang atau didaur-ulang, atau untuk mengurangi ukuran yang solid campuran bahan baku (seperti di batu bijih), sehingga potongan-potongan komposisi yang berbeda dapat dibedakan. Crusher/penghancur dapat dibuat sesuai dengan kebutuhan material yang akan digiling/dihancurkan.

b. Klasifikasi Crusher

Berikut ini adalah klasifikasi crusher : 1. Primary Crusher ( Primary Breaking)

1.1 Jaw Crusher

Jaw crusher digunakan untuk menghancurkan berbagai material, terutama batuan jenis pertambangan seperti batu granit, kokas, batu bara,

bijih mangan, bijih besi, ampelas, melebur aluminium, oksida, kalsium karbida menyatu, batu kapur, kuarsit, paduan, dll. Kompresi terbesar perlawanan dari material yang akan hancur adalah 320MPa. Jaw Crusher banyak digunakan di pertambangan, metall-urgical industri, bahan bangunan, jalan raya, kereta api dan industri kimia.

GAMBAR 1.1

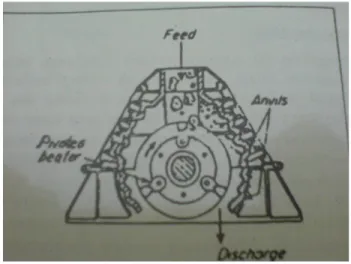

SPESIFIKASI JAW CRUSHER 1.2 Gyratory Crusher

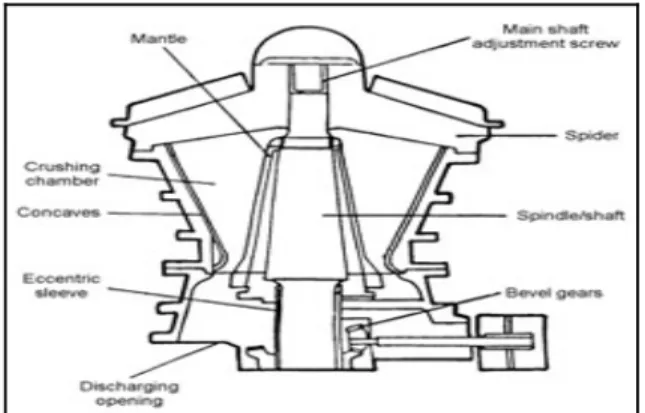

Gyratory crusher diperlihatkan (pada gambar 1.2) dibuat lebih lebar dan luas dalam bidang dari bijih lebar yang keras dan aplikasi penghancur mineral. Pada dasarnya seperti pada adukan semen dan palu penghancur. Kepala penghancur dapat dipindahkan seperti bentuk kerucut yang dipotong ujungnya dan didalam sebuah selubung kerucut yang dipotong ujungnya. Kepala penghancur berputar secara eksentris dan bahan penghancur yang terjerat diantara campuran kerucut yang keluar dan bagian dalam kerucut yang berputar.

GAMBAR 1.2 GYRATORY CRUSHER 2. Secondary Crusher

2.1 Cone Crusher

Cone Crusher cocok untuk menghancurkan berbagai macam bijih dan batu dengan kekerasan menengah. Hal ini merupakan keunggulan yang dapat diandalkan konstruksi, produktivitas yang tinggi, penyesuaian yang mudah dan kurang biaya operasi.

GAMBAR 2.1 CONE CRUSHER

2.2Roll Crusher

Roll crushers memiliki maksimum teoritis pengurangan rasio 4:1. Jika 2 inci partikel diumpankan ke crusher roll mutlak ukuran terkecil yang bisa diharapkan dari crusher adalah 1 / 2 inci. Roll crushers hanya akan menghancurkan materi ke ukuran partikel minimum sekitar 10 Mesh (2 mm). Sebuah roll crusher meremukkan menggunakan kompresi, dengan dua rol berputar mengenai suatu poros, terhadap kesenjangan antara roll. Kesenjangan antara gulungan diatur ke ukuran produk yang diinginkan, dengan kesadaran bahwa partikel pakan terbesar hanya dapat 4 kali kesenjangan dimensi. Partikel ditarik ke dalam celah antara gulungan oleh gerakan berputar dan membentuk sudut gesekan antara gulung dan partikel, yang disebut sudut nip. Dua gaya gulungan partikel antara permukaan yang berputar mereka ke daerah kesenjangan yang lebih kecil, dan patah tulang dari kekuatan kompresi yang disajikan oleh gulungan berputar. Beberapa keuntungan utama roll crushers yang mereka berikan sangat bagus dan distribusi ukuran produk yang mereka hasilkan sangat sedikit debu atau denda. Rolls crushers secara efektif digunakan dalam menghancurkan mineral bijih di mana tidak terlalu kasar dan mereka juga digunakan dalam produksi skala yang lebih kecil lebih abrasive pertambangan bijih logam, seperti emas. Batubara mungkin adalah pengguna terbesar roll crushers, saat ini. Batubara tanaman akan menggunakan roll crushers, baik tunggal atau roll ganda sebagai crushers utama, mengurangi batubara ROM. Biasanya, crushers ini akan memiliki bentuk gigi atau dibesarkan di muka gulungan. (Roll crushers digunakan untuk mineral dan bijih logam memiliki gulungan dihadapi halus).

GAMBAR 2.2 ROLL CRUSHER

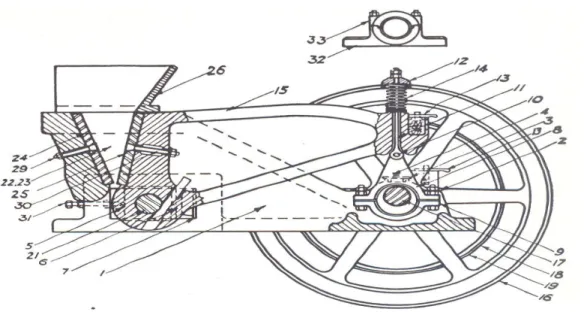

c. Jenis Alat Crusher 1. Dodge Crusher

Sebuah pandangan penampang Dodge-jenis crusher rahang ditunjukkan pada Gambar 1.7 dibawah. Mekanisme mesin ini sangat sederhana sehingga hampir tidak perlu untuk memperbesar atas apa yang dapat diperoleh dari pemeriksaan luka.

Di satu sisi, mesin Dodge adalah kebalikan dari tindakan yang kita telah membahas; yang bergerak rahang, yang berputar pada sebuah titik di bawah discharge pembukaan, memiliki gerakan minimal pada pembukaan, dan gerakan maksimum pada pembukaan penerima.

Karena tersedak-titik dan titik paling gerak bertepatan di crusher ini, maka diharapkan bahwa akan kurang kapasitas, jika dibandingkan dengan ukuran yang sama dari jenis Blake-crusher. Mesin Dodge memiliki nilai-nilai kesederhanaan, biaya rendah, dan kemudahan penyesuaian dan pemeliharaan, tetapi, karena kapasitas yang rendah, bidang dibatasi untuk agak sempit batas.

Crusher Dodge cocok dengan sejumlah aplikasi berkapasitas rendah, seperti operasi pertambangan kecil, pengambilan sampel tanaman, laboratorium, dan berbagai aplikasi khusus di mana produk tersebut dibutuhkan kecil, tetapi di mana terlibat tonase tidak membenarkan operasi dua tahap. Mesin ini mampu membuat perbandingan yang sangat besar-dari pengurangan, yang merupakan fitur penting bagi jenis aplikasi yang diuraikan.

GAMBAR c.1 DODGE CRUSHER

2. Impact Crusher

GAMBAR c.2 IMPACT CRUSHER

Berurusan dengan materi dengan panjang sisi 500mm, tidak lebih dari tekanan anti 350Mpa kekuatan, Impact Crusher dapat digunakan secara luas di menengah pertama dan menghancurkan.

Selama proses operasi, rotor dalam kecepatan tinggi akan membawa oleh motor listrik. Material akan ditimpa oleh Hammer Monitor akan hancur, dan kemudian akan balas ke kapal untuk menghancurkan kedua, kemudian akan dibuang melalui lubang pembuangan.

Manfaat dan Keuntungan:

Struktur sederhana, Non Sambungan kunci, kromium tinggi Flat Hammer, dampak khusus piring, menyederhanakan proses penghancuran, dan tinggi efisiensi dan konservasi energi, Cubic Shape untuk produk akhir. Pembuangan pembukaan dapat disesuaikan. Ia digunakan secara meluas dalam air dan listrik, tol, pasir dan batu, menghancurkan ladang.

3. VSI Crusher

GAMBAR c.3 VSI CRUSHER

VSI crusher dirancang oleh ahli Jerman terkenal MBS dan setiap indeks dalam VSI crusher adalah standar terkemuka di dunia.

VSI SBM crusher crushing menggabungkan tiga jenis dan dapat dioperasikan 720 jam terus-menerus. Saat ini, telah mengganti VSI palu crusher crusher rol crusher, bola roller mill, dll dan menjadi mainstream manking pasir equipmentin bisnis.

Penggunaan VSI Crusher

Digunakan dalam menghancurkan baik dari ming industri seperti bahan bangunan, metalurgi, insinyur kimia, ming, anti-api bahan, semen dll. Tergantung pada tujuan penggunaannya.

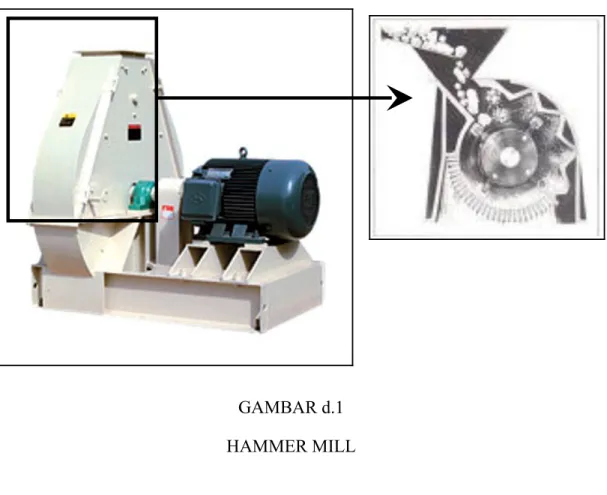

d. Hammer Mill

Hammer mill merupakan sebuah alat yang digunakan untuk menghancurkan material menjadi partikel-partikel yang halus.

Prinsip dasar pengoperasiannya sangat mudah. Hammer mill pada dasarnya merupakan sebuah wadah terbuat dari besi yang berisi poros, baik

secara vertical maupun horizontal, yang berputar. Pada poros tersebut terdapat hammer. Hammer adalah bagian yang berfungsi untuk menghancurkan material-material. Biasanya crusher ini mempunyai 84 buah hammer yang terdapat pada 12 rangkaian hammer axle pada hammer axle ini terdapat hammer-hammernya. Hammer terpasang bebas agar dapat mengayun pada pusat poros.

Poros akan berputar dengan kecepatan tinggi, sementara material akan masuk dari mulut hammer mill ( feed hopper). Material akan terkena hammer dan akan hancur, kemudian dikeluarkan berdasarkan ukuran akhir material tersebut.

GAMBAR d.1 HAMMER MILL

Merupakan tahap pengurangan ukuran dalam batas ukuran halus yang diinginkan.

Tujuan Grinding :

- Mengadakan liberalisasi mineral berharga

- Mendapatkan ukuran yang memenuhi persyaratan industri

- Mendapatkan ukuran yang memenuhi persyaratan proses selanjutnya Alat yang digunakan :

a.Ball mill

GAMBAR a.1 BALL MILL

Mill ini merupakan sebuah silinder horizontal dengan diameter sama dengan panjangnya,yang dilapisi dengan suatu plat.Alat ini memiliki suatu silinder yang terisi dengan bola baja.cara kerjanya yaitu dengan diputar,sehingga material yang dimasukkan hancur oleh bola-bola baja.Biasanya diameter ball mill sama dengan panjang ball mill.

b.Rod mill

Media grinding ini alat ini berupa batang-batang besi/baja yang panjangnyya sama dengan panjang mill.Cara kerjanya dengan diputar.sehingga batang baja terangkat llu jatuh dan menjatuhi material yang ada dalam rod mill sehingga hancur.

c. Hammer mill

Penggiling ini memiliki sebuah rotor yang berputar dengan kecepatan tinggi dalam sebuah casing berbentuk silinder.Umpan masuk dari bagian puncak casing dan dihancurkan,selanjutnya dikeluarkan melalui bukaan pada dasar casing.Umpan dipecahkan oleh seperangkat palu ayun yang berada pada piring rotor.Kemudian pecahan ini terlempar pada anvil plate di dalam sebuah casing sehingga dipecahkan lagi menjadi bagian yang lebih kecil.Lalu digosok menjadi serbuk.Akhirnya didorong oleh palu ke luar bukaan.

d. Impactor

Impactor menyerupai hammer mill tetapi tidak dilengkapi dengan ayakan.Impactor merupakan mesin pemecah primer untuk batuan dan biji,dengan kemampuan mengolah sampai 600 ton/jam.Partikel yang dihasilkan hampir seragam menyerupai kubus.Pada impactor hanya terjadi aksi pukulan.

GAMBAR d.1 IMPACTOR e. High Medium Speed Grinder

Tekanan Tinggi Medium Speed Grinder (High Pressure Suspension Mill), desain baru, dari VIPEAK digunakan untuk menggiling Barite, kapur, kaolin, dan keramik dan terak, yang Moh's kekerasan adalah di bawah 9,3 skala, tidak mudah terbakar dan non-bahan peledak.

Prinsip Kerja Tekanan Tinggi Sedang Speed Grinder:

Proses penggilingan Mill Utama adalah bahwa perangkat transmisi membawa sepanjang Shaft Tengah mengemudi. Bagian atas poros menghubungkan dengan Quincunx Rack, pada frame yang di-load dengan roller perakitan, dan bentuk poros ayun. Pusat poros tidak berputar di sekitar pusat rotasi, pada waktu yang sama berkisar sekitar grinding cincin, dan itu sendiri juga berputar pada penggilingan rekening efek. Sistem sekop, di bagian bawah roller, dimasukkan pada bagian bawah dari Quincunx Rack. Dalam proses berputar dari sekop dan roller, bahan paking akan diberi lapisan antara rol dan cincin. Luar gaya sentrifugal (gaya kompresi) yang menghasilkan dalam proses ini akan memproses bahan bubuk kecil-kecil, sehingga bubuk yang diinginkan diperoleh.

Kelebihan produk High Pressure Medium Speed Grinder: (1) produk paten kami

(2) Produk ukuran dapat disesuaikan dalam kisaran 80-425 jerat (3) Lebih baik desain, biaya rendah

GAMBAR e.1

HIGH MEDIUM SPEED GRINDER 3. Screening

1. Hal-hal yang Mempengaruhi

Salah satu pemisahan berdasarkan ukuran adalah proses pengayakan (screening). Untuk mendapatkan hasil yang baik maka dalam proses pengayakan harus diperhatikan beberapa faktor berikut :

a. Bentuk lubang ayakan

Bentuk lubang ayakan disesuaikan dengan bentuk dari material yang akan diayak,pada umumnya bentuk partikel yang akan diayak berupa bulatan,segiempat,kubus,balok,lonjong dan sebagainya.

b. Celah dan interval ayakan

Tempat-tempat yang jelas di antara masing-masing bingkai dkenal dengan celah jaringan.Dalam hal ini dikenal pula apa yang dmaksud ”mesh” yang diartikan sebagai jumlah celah bujur sangkar tiap satu inchi arah memanjang.

c.Ukuran partikel

Ukuran partikel diketahui untuk menentukan jenis ayakan yang sesuai dengan yang dibutuhkan.

d. Kapasitas ayakan dan keefektifan 2 Alat yang Digunakan

Alat –alat yang digunakan dalam proses screening adalah : a.Grizzly Screen

Grizzly merupakan suatu kisi-kisi yang terbuat dari batangan logam yang sejajar dan dipasang pada rangka stasioner yang miring.Kemiringan dan lintasan itu sejajar dengan arah panjang batangan.

Umpan yang sangat kasar,seperti yang keluar dari mesin pemecah primer,jatuh pada ujung atas kisi.Bogkah-bongkah besar akan meluncur menjadi ke ujung,bongkah kecil jatuh ke bawah ke suatu kolektor (pengumpul) tersendiri.

GAMBAR a.1 GRIZZLY SCREEN

b.Revolving Screen

Revolving screen sering disebut Trommel.Bentuknya dapat berupa silinder atau kerucut yang miring terhadap horizontal.Kemiringan ayakan dimaksudkan untuk memudahkan pengeluaran partikel kasar.

Berdasarkan prinsip kerjanya trommel dibagi atas tiga jenis : 1.Trommel dengan silinder tunggal

Ayakan jenis ini terdiri dari satu silinder yang memiliki lubang pada kedua keujungnya.Silinder tersebut diputar pada porosnya secara horizontal.Silinder dibuat dari anyaman kawat atau pelat-pelat belubang.

Pada trommel silinder tunggal,material dimasukkan ke lubang pemasukan di sebelah kiri atas silinder.Trommel merupakan ayakan yang diameter lubangnya makin ke kanan makin besar atau makin ke kana ukuran mesh nya makin kecil.Material yang tidak dapat melewati lubang ayakan yang terletak di ujung kanan dikeluarkan melalui lubang silinder yang terletak di ujung kanan yang disebut lubang pengeluaran.

GAMBAR b.1

2. Trommel Bertingkat

Trommel bertingkat ini lebih dikenal dengan Conical Trommel memiliki bentuk potongan kerucut.Kemiringan pada ayakan jenis ini berkisar antara 0,75 in sampai 3 in setiap panjang 1 feet,hal ini tergantung pada sifat material yang akan diayak.Trommel jenis ini sangat cocok untuk mengayak partikel yang kasar.

Conical trommel mempunyai ayakan yang tersusun secara bertingkat.Di dekat ujung lubang pemasukan adalah ayakan yang mempunyai mesh paling besar untuk melewatkan partikel yang sangat halus terlebih dahulu.Kemudian ayakan dengan mesh sedang terletak di tengah untuk melewatkan partikel yang agak kasar.Selanjutnya ayakan yang paling kanan dekat lubang pengeluaran merupakan ayakan dengan mesh terkecil untuk melewatkan partikel yang kasar.

GAMBAR b.2

TROMMEL BERTINGKAT 3. Trommel Silinder Gabungan

Trommel silinder gabungan merupakan trommel yang terdiri dari dua permukaan ayakan atau lebih yang konsentris pada poros yang sama.Semua permukaan ayakan berbentuk silinder.Permukaan ayakan

dengan lubang paling kasar terletak di silinder bagian dalam dan semakin ke luar lubang ayakan makin halus.Panjang setiap silinder juga tidak sama,makin keluar silinder makin pendek,hal ini untuk memudahkan dalam memisahkan material hasil ayakan.Material yang akan diayak,dimasukkan melalui lubang pemasukan pada silinder yang bagian dalam.Setelah mengalami perputaran material yang paling kasar langsung keluar dari silinder terdalam ke penampung 1,sedang material yang lolos dari ayakan pertama menjadi umpan untuk ayakan kedua yang lubangnya agak halus.Di sini material yang kasar keluar dari silinder ke dua ke penampung IV.Material yang agak kasar dan halus menjadi umpan diayakan ketiga pada silinder terluar.Material halus dari ayakan ketiga langsung melewati lubang ayakan ke penampung IV,sedangkan material yang agak kasar keluar dari silinder terluar ke penampung V.

GAMBAR b.3

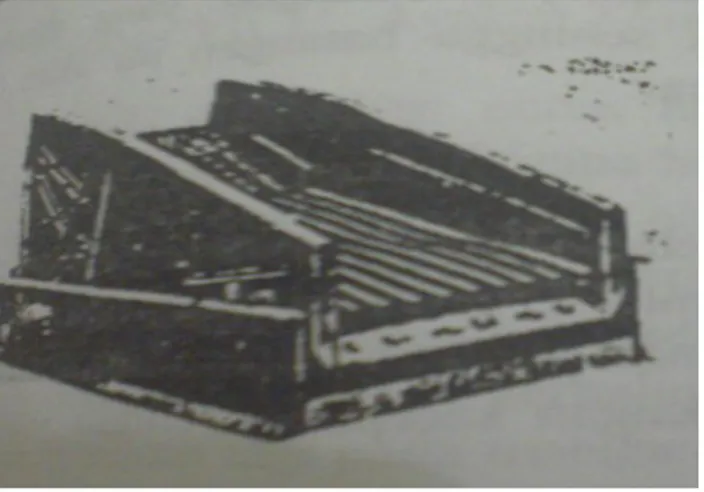

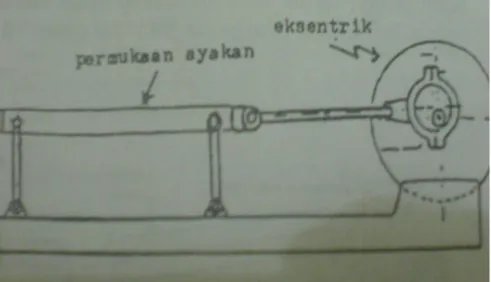

TROMMEL SILINDER GABUNGAN c. Shaking Screen

Ayakan ini mempunyai bingkai berbentuk segi empat,yang digerakkan maju mundur.Keuntungan dari ayakan ini adalah hemat tempat

dan kebutuhan tenaganya rendah.Kerugian ayakan jenis ini ialah biaya perawatan yang tinggi dan kapasitas ayakan rendah.

GAMBAR b.4 SHAKING SCREEN