10

Kelayakan Dasar Pengolahan Udang Vannamei (Litopenaeus vannamei) Nobashi Ebi Basic Feasibility of Processing Shrimp Vannamei (Litopenaeus vannamei) Nobashi Ebi

Anggun Putrisila* dan Yuliati H. Sipahutar Politeknik Ahli Usaha Perikanan, Jakarta *Corespondensi: [email protected] Received : March 2021 Accepted : May 2021

ABSTRAK

Penelitian ini bertujuan untuk mengetahui penerapan GMP dan SSOP pada proses pengolahan Nobashi Ebi. Metode penelitian dilakukan dengan observasi dan survey, dengan mengikuti secara langsung seluruh proses penerapan GMP dan SSOP mulai dari penerimaan bahan baku hingga pemuatan, dengan melakukan pengujian terhadap mutu (organoleptik, mikrobiologi, antibiotik), pengamatan penerapan rantai dingin, rendemen, dan produktivitas tenaga kerja. Analisa data dilakukan dengan deskriptif. Hasil penelitian menunjukan bahwa penerapan GMP dan SSOP pengolahan udang vannamei nobashi ebi sudah dilakukan dengan baik sesuai SNI. Penerapan rantai dingin pada PT. Misaja Mitra dilakukan dengan baik dengan suhu bahan baku 4,5°C. Hasil pengujan mutu organoleptik bahan baku dan produk akhir adalah 8, hasil uji mikrobiologi sesuai dengan SNI dan not detected untuk hasil uji antibiotik. Hasil perhitungan rendemen pada pemotongan kepala dan pengupasan kulit rata – rata 66,3% dan 85,9% sesuai dengan standar perusahaan. Hasil pengamatan produktivitas pada proses pemotongan kepala dan pengupasan kulit adalah 31,4 kg/jam/orang dan 10,7 kg/jam/orang, sesuai dengan standar perusahaan. Kelayakan pengolahan nobashi ebi telah dilakukan dengan menerapkan persyaratan dasar dengan baik. Hasil penilaian SKP menunjukkan jumlah penyimpangan yaitu terdapat 2 minor, 1 mayor dengan rating A (sangat baik).

Kata Kunci: mutu; pengolahan; produktivitas; rendemen udang. ABSTRACT

This study aims to find out the flow of shrimp processing process vannamei nobashi ebi, application of cold chains during the processing process, quality of raw materials and quality of final products, product management nobashi ebi, labor productivity, application of basic feasibility requirements and waste handling. Research using observation and survey method, by following directly the entire processing flow ranging from the receipt of raw materials to loading. Data analysis is done using descriptive methods. The results showed that the process of processing shrimp vannamei nobashi ebi in PT. Misaja Mitra consists of 21 stages of the process. While according to SNI 3457:2014 frozen raw peeled shrimp there are 16 stages of the process. So there are 5 additional stages of the process in PT. Misaja Mitra. Application of cold chain to PT. Misaja Mitra is well done with a raw material temperature of 4.5°C. The results of organoleptic quality of raw materials and final products are 8, microbiology test results in accordance with SNI and not detected for antibiotic test results. The results of the calculation of yield on head cutting and stripping of skin are averaged 66.3% and 85.9% in accordance with company standards. The result of productivity observation in the process of cutting the head and stripping the skin is 31.4 kg / hour / person and 10.7 kg / hour / person, in accordance with company standards. PT. Misaja Mitra has implemented the basic requirements well. Waste handling and treatment has been done well. SKP assessment results at PT. Misaja Mitra shows the number of irregularities that there are 2 minor, 1 major with a rating obtained by PT Misaja Mitra namely A (very good).

11 PENDAHULUAN

Udang merupakan komoditas unggulan ekspor perikanan Indonesia. Kontribusinya cukup besar menopang perekonomian nasional sebagai sumber devisa. Komoditas udang yang diekspor yaitu udang beku, udang segar dan udang olahan. Ekspor udang Indonesia mencapai 137,1 ribu ton dengan nilai US$ 1,4 miliar sepanjang Januari hingga November 2017. Volume ekspor udang naik 0,53% dibanding tahun sebelumnya sekitar 136,3 ribu ton, sedangkan nilai ekspor udang naik 23,9 % dibanding tahun sebelumnya yaitu sekitar US$ 1,13 miliar (KKP 2018a).

Udang vanamei (Litopenaeus vannamei) merupakan salah satu komoditas perikanan laut yang memiliki nilai ekonomis tinggi baik di pasar domestik maupun global, dimana 77% di antaranya diproduksi oleh negara-negara Asia termasuk Indonesia (Dahlan et al., 2019) Produk Nobashi Ebi adalah salah satu usaha diversifikasi dalam rangka peningkatan nilai tambah Value Added Product (VAP) yang merupakan pengolahan udang kupas mentah beku (Badan Standarisasi Nasional, 2014)

Produk ekspor dari komoditas udang sering mengalami penolakan, karena adanya bahan bahaya pada produk yang dipasarkan, baik itu bahaya fisik, kimia, maupun mikrobiologi (Irawati et al., 2019). Peningkatan ekspor udang beku memerlukan perhatian masalah mutu. Kerusakan fisik dan kontaminasi pada udang adalah salah satu penurunanan mutu udang yang disebabkan penanganan udang yang tidak baik (Sipahutar et al., 2020) Untuk itu, diperlukan proses penanganan dan pengolahan yang baik menjadi suatu produk melalui cara produksi yang baik yaitu Good Manufacturing Practice (GMP) (KKP, 2018b).

Penerapan kelayakan dasar dilakukan untuk mendasari kondisi lingkungan dan pelaksanaan tugas serta kegiatan pada suatu pabrik atau industri pangan. Hal ini sangat diperlukan untuk memberi kepastian atau jaminan bahwa proses produksi dilaksanakan dengan aman dan menghasilkan produk

pangan dengan mutu yang diharapkan (Winarno, 2011).

Menurut Pudjirahayu (2018) keamanan pangan merupakan syarat mutlak bagi pangan yang diproduksi dan kemudian dikonsumsi agar masyarakat terjaga kesehatannya dan dapat beraktivitas optimal. Cara Produksi Makanan yang Baik; atau Good Manufacturing Practices (GMP) merupakan pedoman-pedoman mengenai cara memproduksi makanan yang baik dengan memenuhi segala persyaratan yang telah ditentukan (BRC Global Standards, 2018). Standar Sanitation Operating Procedure (SSOP) adalah prosedur atau tata cara yang digunakan oleh industri untuk membantu mencapai tujuan atau sasaran keseluruhan yang diharapkan dalam memproduksi makanan yang bermutu tinggi aman dan tertib (Yuwono et al., 2012). Persyaratan operasional unit pengolahan yang meliputi 8 (delapan) unsur SSOP antara lain pasokan air dan es, kebersihan permukaan yang kontak dengan produk, pencegahan kontaminasi silang, kebersihan pekerja, pencegahan atau pelindung dari adulterasi, pelabelan dan penyimpanan yang tepat, pengendalian kesehatan karyawan dan pemberantasan hama.(Winarno & Surono, 2012).

Penelitian ini bertujuan untuk mengetahui kelayakan pengolahahan udang vannamei nobashi ebi, mulai dari penerimaan bahan baku sampai pemuatan, penerapan rantai dingin mutu bahan baku dan mutu produk akhir, rendemen produk nobashi ebi, produktivitas tenaga kerja.

BAHAN DAN METODE

Penelitian dilaksanakan pada Bulan November 2020 sampai dengan Januari 2021, di PT. Misaja Mitra, Pati–Jawa Tengah.

Bahan baku yang digunakan dalam proses pengolahan nobashi ebi adalah udang vannamei segar (Litopenaeus vannamei). Bahan pengujian mikrobiologi dan kimia adalah larutan NaCl, PCA, BGLB, LTB, EC broth, paraffin oil steril, Muller Hinton Agar, BFP, purple carbohydrate broth. Alat yang

12 Rendemen % = 𝑏𝑒𝑟𝑎𝑡 𝑎𝑘ℎ𝑖𝑟

𝑏𝑒𝑟𝑎𝑡 𝑎𝑤𝑎𝑙𝑥 100%

Produktivitas kg/jam/org = 𝑗𝑢𝑚𝑙𝑎ℎ ℎ𝑎𝑠𝑖𝑙 𝑝𝑟𝑜𝑑𝑢𝑘𝑠𝑖

𝑠𝑎𝑡𝑢𝑎𝑛 𝑤𝑎𝑘𝑡𝑢/𝑜𝑟𝑎𝑛𝑔

digunakan adalah score sheet pengujian organoleptik udang segar (BSN, 2006) dan udang kupas mentah beku (BSN, 2014); Alat untuk mengukur suhu thermocouple dan termometer, untuk mengukur produktivitas stopwatch, dan kuesioner penilaian kelayakan dasar unit pengolahan ikan.

Penelitian dilakukan dengan observasi dan survey, dengan studi kasus menggunakan kuisioner dan wawancara kepada penanggung jawab mutu. Observasi dilakukan mengikuti secara langsung proses penanganan udang segar mulai dari tahap awal produksi sampai pemuatan.

Pengujian mutu organoleptik dan mikrobiologi dilakukan sebanyak 12 (duabelas) kali, pengukuran suhu dilakukan sebanyak 12 (duabelas) kali dengan tiga kali ulangan, perhitungan rendemen dan produktivitas sebanyak 12 kali dan pengamatan kelayakan dasar yaitu GMP dan SSOP. Analisa data dilakukan dengan deskriptif.

Uji organoleptik bahan baku dilakukan dengan scoresheet bahan baku SNI 01 2728.1-2006 (BSN, 2006) dan produk akhir SNI 3457.2014 (BSN, 2014) dan kuisioner penilaian kelayakan dasar unit pengolahan dilakukan dengan Permen KP Nomor 17/PERMEN-KP/2019 (KKP, 2019).

Pengujian mikrobiologi terhadap bahan baku dan produk akhir meliputi Angka Lempeng Total (ALT) sesuai SNI 2332.3-2015(BSN, 2015c), E. coli sesuai SNI 01-2332.1-2015 (BSN, 2015a), Salmonella sesuai SNI 01-2332.2-2006 (BSN, 2015b), Vibrio parahaemolyticus sesuai SNI 01-2332.5-2006 (BSN, 2006)

Perhitungan rendemen dilakukan dengan (Zaelani et al., 2013):

.

Perhitungan produktivitas sebagai berikut (Sinungan, 2014) :

Alur proses pengolahan udang vannamei nobashi ebi terdiri dari beberapa tahapan proses sebagai berikut :

Gambar 1. Alur proses Nobashi eby

HASIL DAN PEMBAHASAN

Proses pengolahan Nobashi Ebi sudah sesuai SNI 3457:2014. Menurut (Sipahutar et al., 2020) cara penanganan udang yang baik dapat mencegah terjadinya kerusakan atau pembusukan udang. Setelah pasca panen hingga bahan baku sampai di UPI dipertahankan rantai dinginnya dengan ditambahkan es terus-menerus supaya tidak terjadi kenaikan suhu. Pada saat proses produksi berlangsung, udang harus dalam keadaan dingin dengan suhu dibawah 5°C. Sehingga perlakuan proses yang kurang tepat misalnya kurang dalam pemberian es batu dapat menyebabkan udang berubah warna (Rahayu et al., 2020). Menurut Estiasih & Ahmadi, (2016) pembekuan merupakan proses pengolahan, yaitu suhu produk atau

13 bahan pangan diturunkan dibawah titik beku, dan sejumlah air berubah menjadi kristal es. Pengukuran Suhu

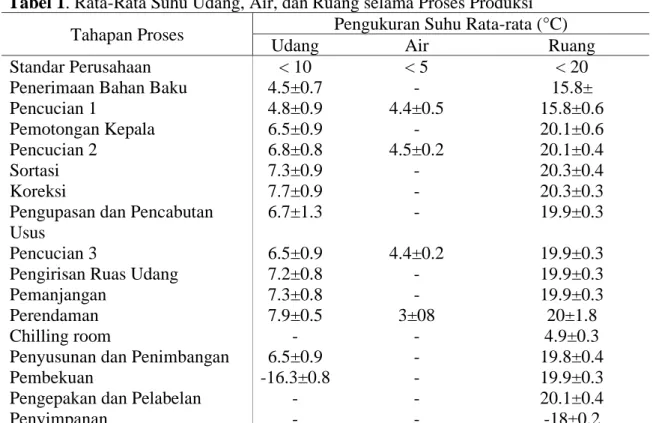

Pengukuran suhu meliputi suhu udang, air dan ruang dan dilakukan dengan menggunakan termometer digital pada

tahapan pengolahan mulai dari tahap penerimaan bahan baku hingga penyimpanan beku. Hasil rata – rata pengamatan suhu udang, air, dan ruangan hingga produk akhir dapat dilihat pada Tabel 1.

Tabel 1. Rata-Rata Suhu Udang, Air, dan Ruang selama Proses Produksi Tahapan Proses Pengukuran Suhu Rata-rata (°C)

Udang Air Ruang

Standar Perusahaan < 10 < 5 < 20

Penerimaan Bahan Baku 4.5±0.7 - 15.8±

Pencucian 1 4.8±0.9 4.4±0.5 15.8±0.6

Pemotongan Kepala 6.5±0.9 - 20.1±0.6

Pencucian 2 6.8±0.8 4.5±0.2 20.1±0.4

Sortasi 7.3±0.9 - 20.3±0.4

Koreksi 7.7±0.9 - 20.3±0.3

Pengupasan dan Pencabutan Usus

6.7±1.3 - 19.9±0.3

Pencucian 3 6.5±0.9 4.4±0.2 19.9±0.3

Pengirisan Ruas Udang 7.2±0.8 - 19.9±0.3

Pemanjangan 7.3±0.8 - 19.9±0.3

Perendaman 7.9±0.5 3±08 20±1.8

Chilling room - - 4.9±0.3

Penyusunan dan Penimbangan 6.5±0.9 - 19.8±0.4

Pembekuan -16.3±0.8 - 19.9±0.3

Pengepakan dan Pelabelan - - 20.1±0.4

Penyimpanan - - -18±0.2

Berdasarkan Tabel 1 menunjukkan hasil rata-rata pengukuran suhu udang pada setiap tahapan proses masih sesuai standar SNI 3457-2014. Pada penerimaan bahan baku suhu udang mencapai 4.5°C, standar suhu udang yang diterapkan adalah < 10°C sedangkan sesuai SNI 2728:2006 suhu udang standar < 5°C. PT. Misaja Mitra mengikuti standar jepang yaitu menggunakan standar suhu udang <10°C dikarenakan pada suhu tersebut pertumbuhan bakteri masih dapat ditahan/dihambat.

Hasil pengamatan di lapangan selama pengangkutan supplier menjaga suhu udang dengan cara memberi es yang cukup pada box fiber yang berisi udang. Mempertahankan suhu udang sangat penting dilakukan untuk mempertahankan mutu. Hal ini sesuai dengan (Suryanto & Sipahutar, 2020) pada tahapan proses pemotongan kepala, suhu udang tetap di pertahankan agar tidak melebihi 5°C, dengan cara selalu menambahkan es pada udang yang bertujuan

untuk memperlambat penurunan mutu. Rachma et al., (2019) menyampaikan udang dibersihkan menggunakan air yang bersih dan sesuai spesifikasi, kemudian untuk menjaga suhu udang ≤ 3°C ditambahkan hancuran es. Hasil pengamatan setelah pembekuan, suhu produk yaitu < -18°C, hal ini sesuai dengan standar perusahaan dan SNI 3457:2014 yaitu suhu pusat produk mencapai -18°C atau lebih rendah.

Hasil pengukuran suhu air pencucian menunjukkan bahwa suhu air sudah memenuhi standar perusahaan adalah <5°C. Suhu udang erat kaitannya dengan suhu air. Apabila suhu air pencucian udang melebihi batas maksimal yaitu 5°C maka suhu udang juga akan naik, dan bakteri mudah berkembang sehingga mempengaruhi mutu udang dan menyebabkan kemunduran mutu. Standar suhu air pencucian yang baik menurut Zulfikar, (2016) yaitu 0-3°C untuk agar suhu dingin dan dapat mempertahankan mutu udang. Pengukuran suhu air pada tahap

14 pencucian menurut Suryanto & Sipahutar, (2020) yaitu ≤ 5 °C sesuai dengan standar perusahaan dan SNI.

Hasil pengukuran suhu ruangan masih memenuhi standar yang dipersyaratkan dimana suhu ruangan telah diatur agar suhu ruangan tetap optimal. Selain itu, suhu ruangan terus di kontrol oleh QC dan dilakukan pengecekan setiap 1 jam sekali. Standar suhu ruangan adalah < 20°C. Suhu ruangan di ruang proses sangat berpengaruh pada produk yang akan diolah. Menjaga suhu ruang produksi merupakan salah satu usaha menjaga mutu dari produk yang diolah karena kenaikan suhu ruangan dapat mengakibatkan kemunduran mutu terhadap produk yang diproduksi. Sedangkan suhu mesin pembekuan mencapai 38° sampai 40°C, dengan suhu pusat udang maksimum -18°C.

Pengujian Mutu

Pengujian Mutu Organoleptik

Tabel 2. Hasil Pengujian Organoleptik Bahan baku dan Produk Akhir. Pengamatan

Nilai

rata-rata

SNI Standar Bahan baku 8 7

SNI-01-2728.1.2006 Produk Akhir 8 7 SNI

3457-2014 Sesuai dengan SNI-01-2728.1-2006, bahwa nilai organoleptik bahan baku minimal 7 untuk udang beku. Perusahaan telah memenuhi standar yang telah ditetapkan dimana nilai organoleptik bahan baku sebesar 8. Berdasarkan nilai organoleptic ini, bahan baku pengolahan produk nobashi ebi masih dalam keadaan segar memiliki bau spesifik jenis netral. Selama tahapan proses suhu udang tetap di pertahankan agar tidak melebihi 5°C, dengan cara selalu menambahkan es pada udang. Pengangkutan bahan baku ke perusahaan dengan menggunakan mobil truk atau pick up yang memakai wadah blong plastik dan ditambahkan es serta pembongkaran dilakukan secara cepat dan hati-hati.

Menurut Masengi et al., (2016) diperoleh nilai organoleptic sebear 8-9 diatas standar SNI, karena pada saat pendistribusian udang diangkut dengan truk menggunakan box fiber yang telah ditambahkan es, sehingga suhu udang selalu terjaga dalam suhu rendah. Menurut Roiska et al., (2020) nilai organoleptik bahan baku harus memenuhi persyaratan kesegaran yaitu minimal 7, dengan spesifikasi dan teksturnya utuh dan padat, kenampakan cemerlang, bau segar sehingga ikan segar tersebut layak untuk dijadikan sebagai bahan baku. Berdasarkan hasil pengujian organoleptik produk akhir diperoleh nilai organoleptik produk rata-rata yaitu 8, sehingga menunjukan produk akhir telah memenuhi standar SNI 3457:2014 dengan standar organoleptik minimal 7. Pada penanganan proses pengangkutan udang yang baik dengan cara menjaga rantai dingin dengan suhu sekitar <5°C. Menurut (Sipahutar et al., 2019), dikatakan bahwa suhu peranan paling penting pada udang yang sudah mati, peranan suhu rendah sekitar 0ºC dapat menekan kegiatan enzimatik, bakteriologis, kimiawi dan perubahan organoleptik dengan demikian memperpanjang daya awet.

Pengujian Mikrobiologi

Pada penerimaan bahan baku harus diperiksa terlebih dahulu oleh petugas Quality Control untuk menentukan bahan baku tersebut diterima dan layak proses. Pengujian mikrobiologi yang dilakukan oleh PT. Misaja Mitra Pati meliputi ALT, E.coli, Salmonella, Vibrio parahaemolyticus. Pengujian mikrobiologi bertujuan untuk mengetahui kandungan atau jenis bakteri yang terkandung di dalam daging udang. Pengujian mikrobiologi mempunyai dua tujuan yaitu : pertama adalah Angka Lempeng Total (ALT) untuk mengetahui jumlah total kandungan bakteri dan yang kedua adalah untuk mengetahui keberadaan bakteri yang berbahaya seperti Salmonella sp, Vibrio parahaemolyticus dan E.coli yang sangat berbahaya bagi kesehatan manusia karena sifat patogen.

15 Tabel 3. Hasil Pengujian Mikrobiologi Bahan Baku

Tanggal Sampel A L T kol /gr E .Col i A P M /gr St aphy lo coc cus aur eus A P M /25 gr Sal m one l la A P M /25g r V ibr io P ar ahae A P M /25 gr

Standar SNI 5 x 105 ˂3 Negative Negative Negative

Standar Perusahaan 5 x 105 ˂3 Negative Negative Negative 09-11-2020 Belum cuci 5 x 104 ˂3 Negative Negative Negative Sudah cuci 1 x 104 ˂3 Negative Negative Negative 12-11-2020 Belum cuci 1 x 104 ˂3 Negative Negative Negative Sudah cuci 5 x 103 ˂3 Negative Negative Negative 16-11-2020 Belum cuci 9 x 103 ˂3 Negative Negative Negative Sudah cuci 3 x 103 ˂3 Negative Negative Negative 18-11-2020 Belum cuci 8 x 103 ˂3 Negative Negative Negative Sudah cuci 5 x 103 ˂3 Negative Negative Negative 23-11-2020 Belum cuci 7 x 103 ˂3 Negative Negative Negative Sudah cuci 4 x 103 ˂3 Negative Negative Negative 27-11-2020 Belum cuci 3 x 104 ˂3 Negative Negative Negative Sudah cuci 7 x 103 ˂3 Negative Negative Negative 01-12-2020 Belum cuci 4 x 103 ˂3 Negative Negative Negative Sudah cuci 2 x 103 ˂3 Negative Negative Negative 07-12-2020 Belum cuci 1 x 104 ˂3 Negative Negative Negative Sudah cuci 6 x 103 ˂3 Negative Negative Negative 10-12-2020 Belum cuci 9 x 104 ˂3 Negative Negative Negative Sudah cuci 7 x 103 ˂3 Negative Negative Negative 14-12-2020 Belum cuci 9,3 x 103 ˂3 Negative Negative Negative Sudah cuci 4,2 x 103 ˂3 Negative Negative Negative 21-12-2020 Belum cuci 4 x 104 ˂3 Negative Negative Negative Sudah cuci 7 x 103 ˂3 Negative Negative Negative 28-12-2020 Belum cuci 1,3 x 104 ˂3 Negative Negative Negative Sudah cuci 3,4 x 103 ˂3 Negative Negative Negative Sumber: PT. Misaja Mitra (2020)

Berdasarkan Tabel 3, menunjukkan bahwa bahan baku yang digunakan telah memenuhi persyaratan mikrobiologi. Pengujian mikrobiologi dilakukan dengan 2 sampel yaitu udang sebelum dicuci dan setelah dicuci. Pengujian ALT dilakukan sesuai prosedur yang terdapat pada SNI 01-2332.3-2015 (BSN, 2015) dengan nilai terendah 2 x 103 kol/gr dan nilai tertinggi 9 x104 kol/gr. Hal ini membuktikan bahwa bahan baku memenuhi persyaratan mikrobiologi karena selama pengangkutan sampai penerimaan bahan baku telah menerapkan rantai dingin secara baik dengan pemberian es yang cukup. Sampai di perusahaan udang di tangani dengan cepat dan saniter. Hal ini dapat menghambat atau menghentikan kegiatan bakteri yang

dilakukan dengan pemberian es yang cukup pada udang segar yang baru datang.

Data pada Tabel 4 menunjukkan bahwa produk akhir telah memenuhi persyarataan SNI 01-2332.3-2015 dengan nilai terendah yaitu 2,1 x 103/gr dan nilai tertinggi 1,6 x 104/gr. Pengujian ALT pada produk akhir telah memenuhi persyaratan SNI dan persyaratan yamg ditetapkan oleh perusahaan karena selama proses pengolahan dan penanganan selalu menerapkan rantai dingin dengan pemberian es yang cukup pada setiap proses. . Hasil analisis (Sulistijowati & Dali, 2014) pada proses pengolahan udang putih beku tanpa kepala ditemukan Coliform es 22 APM/mL, udang segar 225 APM/g, udang beku 64 AMP/g, air cucian <3 APM/mL; Salmonella udang segar dan beku negatif.

16 Tabel 4. Hasil Pengujian Mikrobiologi Produk Akhir

Tanggal Produk A L T kol /gr E .Col i A P M /g r St aphy loc oc c us aur eus A P M /2 5gr Salm o ne ll a A P M /2 5gr Vibr io P ar ah ae A P M /2 5gr

Standar SNI 5 x 105 ˂3 Negative Negative Negative

Standar Perusahaan 5 x 105 ˂3 Negative Negative Negative 09-11-2020 3LA 3,3 x 103 ˂3 Negative Negative Negative 2LA 4,2 x 103 ˂3 Negative Negative Negative 12-11-2020 3LA 7,3 x 103 ˂3 Negative Negative Negative 2LA 4,8 x 103 ˂3 Negative Negative Negative 16-11-2020 3LA 3,2 x 103 ˂3 Negative Negative Negative 2LA 4,2 x 103 ˂3 Negative Negative Negative 18-11-2020 3LA 7,2 x 103 ˂3 Negative Negative Negative 2L 2,1 x 103 ˂3 Negative Negative Negative 2LA 4,1 x 103 ˂3 Negative Negative Negative 23-11-2020 3LA 1,8 x 104 ˂3 Negative Negative Negative 2L 6,4 x 103 ˂3 Negative Negative Negative 2LA 8,2 x 103 ˂3 Negative Negative Negative 27-11-2020 3LA 4,8 x 103 ˂3 Negative Negative Negative 2L 1,6 x 104 ˂3 Negative Negative Negative 2LA 9,2 x 103 ˂3 Negative Negative Negative 01-12-2020 3LA 2,1 x 103 ˂3 Negative Negative Negative 2LA 1,8 x 104 ˂3 Negative Negative Negative 2L 8,2 x 103 ˂3 Negative Negative Negative 07-12-2020 2L 6,4 x 103 ˂3 Negative Negative Negative 2LA 2,1 x 103 ˂3 Negative Negative Negative 10-12-2020 2L 1,8 x 104 ˂3 Negative Negative Negative 2LA 6,4 x 103 ˂3 Negative Negative Negative 14-12-2020 2LA 8,2 x 103 ˂3 Negative Negative Negative 2L 5 x 104 ˂3 Negative Negative Negative 21-12-2020 3LA 4 x 103 ˂3 Negative Negative Negative 2LA 8 x 103 ˂3 Negative Negative Negative 28-12-2020 2LA 7 x 103 ˂3 Negative Negative Negative LA 6 x 103 ˂3 Negative Negative Negative Sumber : PT. Misaja Mitra (2020)

Pada tahapan pencucian perusahaan melakukan penambahan larutan klorin sehingga dapat mengurangi jumlah bakteri pada udang. Klorin merupakan bahan yang digunakan untuk membunuh bakteri.

Pengujian mikrobiologi produk akhir bertujuan untuk memastikan produk udang vannamei nobashi ebi yang akan diekspor telah melalui proses penanganan yang baik mulai dari penerimaan bahan baku hingga menjadi produk akhir sehingga aman dan layak untuk dikonsumsi. Penanganan dan pengolahan yang benar serta penerapan rantai dingin dan sistem pembekuan yang

baik dapat menjaga mutu bahan baku dengan menekan pertumbuhan bakteri.

Pengujian Antibiotik

Pengujian Antibiotik dilakukan pada bahan baku oleh pihak perusahaan PT. Misaja Mitra menggunakan metode ELISA. Pengujian Antibiotik dilakukan di laboratorium PT. Misaja Mitra. QC tambak akan mengambil sampel udang sebelum dilakukan pengiriman udang jadi saat udang datang hasil pengujian antibiotik sudah keluar dan apabila tidak terdapat kandungan antibiotiknya maka langsung dilakukan pembongkaran udang. Pengujian dengan metode Elisa membutuhkan waktu sekitar 7

17 jam. Apabila hasil pengujian menunjukkan positif antibiotik maka bahan baku udang vannamei akan di rijek dan dikembalikan kepada supplier. Sebelumnya juga sudah ada kesepakatan antara pihak perusahaan dengan supplier bahwa tidak boleh ada kandungan antibiotik pada udang. Pengujian antibiotik dapat dilihat pada Tabel 5.

Tabel 5. Hasil Pengujian Antibiotik Tgl Hasil/ppb AOZ (0.1ppb) TET (1ppb) AHD (0.1ppb) 09-11-2020 ND ND ND 12-11-2020 ND ND ND 16-11-2020 ND ND ND 18-11-2020 ND ND ND 3-11-2020 ND ND ND 27-11-2020 ND ND ND 01-12-2020 ND ND ND 07-12-2020 ND ND ND 10-12-2020 ND ND ND 14-12-2020 ND ND ND 21-12-2020 ND ND ND 28-12-2020 ND ND ND

Sumber: PT. Misaja Mitra (2020) Keterangan

AOZ = Furazolidone

TET = Tetracycline

AHD = Nitrofurans

ND = Not Detected

Berdasarkan Tabel 5, diperoleh hasil pengujian sama dengan para supplier agar tidak menggunakan antibiotik selama pembudidayaannya sehingga supplier dalam pembudidayaannya tidak akan berani menggunakan antibiotik. Pihak perusahaan juga terus memantau keadaan tambak dan memastikan bahwa supplier tidak menggunakan antibiotik. Adapun kerugiannya pada perusahaan akan berakibat penolakan produk oleh negara tujuan ekspor, karena produk yang mengandung antibiotik akan berakibat buruk bagi konsumen.

Rendemen

Rendemen merupakan perbandingan antara berat akhir produk yang diinginkan dengan berat semula. Selama pengolahan

udang akan mengalami perubahan berat, dimana perubahan akan terjadi saat proses potong kepala sampai menjadi produk nobashi ebi.

Tabel 6. Hasil Perhitungan Rendemen Tahapan Rendemen Standar

Perusahaan Pemotongan Kepala (HO-HL) 66,3% 65% Pengupasan Kulit (HL-PDTO) 85,9% 85%

Pada Tabel 6 menunjukkan bahwa rata-rata rendemen untuk proses potong kepala dan pengupasan serta buang usus yaitu masing-masing 66,3% dan 85,9%. Angka tersebut telah sesuai dengan standar rendemen yang diterapkan diperusahaan untuk HO-HL dengan standar rendemen yaitu 65% dan HL-PDTO yaitu 85%. Hal tersebut salah satunya dikarenakan bahan baku yang diterima perusahaan adalah udang bermutu segar, disamping itu ketrampilan kerja karyawan pada saat pemotongan kepala, sehingga tidak banyak daging yang terbuang. Menurut (Afrianto & Liviawati, 2010), ada beberapa hal yang dapat mempengaruhi rendemen salah satunya adalah mutu bahan baku (faktor kesegaran udang sangat berpengaruh terhadap rendemen yang dihasilkan), sarana dan prasarana, tenaga kerja, ukuran dan jenis bahan baku

Produktivitas

Produktivitas adalah sebuah konsep yang menggambarkan hubungan antara hasil (jumlah barang yang diproduksi) dengan sumber (jumlah tenaga kerja, modal, tanah, energy dan sebagainya) yang dipakai untuk menghasilkan hasil tersebut (Sinungan, 2014).

Tabel 7. Hasil Pengamatan Produktivitas Tahapan Rata-rata Produktivitas Standar Perusahaan Pemotongan Kepala 31,4 (kg/jam/org) 30 (kg/jam/org) Pengupasan Kulit 10,7 (kg/jam/org) 10 (kg/jam/org)

18 Hasil pengamatan produktivitas

rata-rata pada potong kepala udang yaitu 31,4 kg/jam/orang dengan standar perusahaan 30kg/1 jam/org. Produktivitas rata-rata kupas kulit dan cabut usus yaitu 10,7 kg/jam/orang, dengan standar perusahaan 10kg/1jam/org. Berdasarkan hasil perhitungan rendemen diperoleh hasil bahwa, nilai rendemen telah memenuhi standar.

Pencapaian tersebut dapat menandakan bahwa perusahaan dapat menciptakan situasi, iklim, dan kondisi yang mendukung produktifitas karyawan. Menurut (Masengi & Sipahutar, 2016) Faktor pendukung kerja produktif yaitu kemauan kerja yang tinggi, kemampuan kerja yang sesuai dengan isi kerja, lingkungan kerja yang nyaman, penghasilan yang dapat memenuhi kebutuhan hidup minimum, jaminan sosial yang memadai, kondisi kerja yang manusiawi dan hubungan kerja yang harmonis. (Hasibuan, 2017) Good Manufacturing Practice (GMP)

Penerapan GMP (Good

Manufacturing Practices) di PT. Misaja Mitra dari awal proses sampai dengan ekspor sudah sesuai dengan yang telah ditetapkan. Produk yang diproduksi, ditangani secara baik dengan cepat dan menjaga sanitasi serta higiene selama produk diproduksi.

1) Seleksi bahan baku

Bahan baku yang datang dari suplier ditempatkan dalam drum plastik yang ditambahkan es agar udang tidak mengalami kemunduran mutu. QC terlebih dahulu menguji organoleptik dan diuji mikrobiologi dan kimia oleh pihak laboratorium secara sampling. Proses pembongkaran bahan baku dilakukan dengan cepat dan hati-hati serta bahan baku dalam keadaan dingin untuk memastikan kualitas bahan baku tetap terjaga.

2) Bahan tambahan atau bahan pembantu Bahan pembantu yang digunakan selama proses pengolahan udang nobashi ebi adalah air berklorin, alcohol 70%, Sodium Tri Glutamat (STG), dan es. Alkohol cukup efektif digunakan untuk menghambat atau

mengurangi bakteri. (Desiyanto & Djannah, 2013).

3) Penanganan dan pengolahan

Penanganan dan pengolahan dilakukan dengan baik mulai dari penangananan rantai dingin dan bahan baku sampai dengan produk disimpan dalam cold storage. Proses produksi dilakukan dengan cepat dan cermat serta didukung kondisi ruangan yang diberi AC dengan suhu ≤ 20°C. Sistem pembersihan dilakukan sebelum proses, saat proses, dan setelah proses Sistem First In First Out (FIFO) diterapkan oleh yaitu produk yang masuk cold storage lebih dulu, maka produk tersebut akan keluar dari cold storage lebih dulu. Quality Control (QC) melakukan pengecekkan serta pengontrolan selama proses produksi. Penambahan es selama proses produksi tetap dilakukan untuk menjaga suhu udang agar tetap rendah, terjaga kualitasnya, dan menghindari terjadinya kemunduran mutu udang. Untuk menghambat laju kerusakkan mutu dapat dilakukan dengan cara menerapkan cold chain system (Badrin et al., 2019).

4) Bahan pengemas

Proses pengemasan produk udang disesuaikan dengan spesifikasi produk. Bahan pengemas yang digunakan adalah PE (Poly Ethylene). Keuntungan menggunakan plastik ini adalah tebal, kuat, dan tidak mudah sobek. Jenis kemasan yang memiliki densitas yang tinggi dengan permeabilitas uap air dan gas rendah adalah plastik polypropylene (PP), polyethylene (PE) dan kemasan kombinasi Alumunium dengan Polypropylene (Al-PP) (Sucipta et al., 2017).

5) Teknik Penyimpanan

Produk yang telah jadi dan belum akan diekspor kemudian disimpan dalam cold storage untuk menjaga mutu produk tetap optimal. Suhu penyimpanan dalam cold storage berkisar -18°C sampai -22°C. Penyusunan produk didalam cold storage harus diberi jarak agar memastikan ada sirkulasi udara yang sama sehingga suhu produk dapat terus terjaga. Penyusunan master cartoon disesuaikan dengan

19 spesifikasi produk sehingga memudahkan dalam mencari, serta tidak menumpuk master cartoon tidak terlalu tinggi karena dapat mengakibatkan kerusakan pada produk yang posisinya paling bawah.

6) Distribusi

Kegiatan ekspor menggunakan mobil container berinsulasi yang tujuannya untuk mempertahankan suhu produk. Produk dalam cold storage akan diekspor bila telah mencukupi. Sistem First In First Out (FIFO) yaitu produk yang masuk cold storage lebih dulu, maka produk tersebuat akan keluar dari cold storage lebih dulu.

Standard Sanitation Operating Procedure (SSOP)

1) Pasokan Air dan Es

Air yang digunakan PT. Misaja Mitra adalah air yang telah melewati proses filtrasi khusus. Media penyaring dari filter terdiri dari dua tabung. Tabung pertama berisi media silika yang berfungsi untuk menyaring kotoran kasar seperti pasir serat, koloid, gumpalan lumpur, dan butiran kotoran lainnya. Air yang melewati filter tersebut menjadi bersih sehingga fungsi media kedua dapat terlindungi dari kotoran tersebut. Tabung kedua berisi media karbon aktif yang berungsi untuk menyerap sebagian warna, rasa, dan bau pada air serta menyerap klorin (deklorisasi).

2) Peralatan dan Pakaian Kerja

Perusahaan memilih menggunakan peralatan yang terbuat dari bahan yang tidak mudah berkarat, halus permukaannya, kedap air, tidak mudah bereaksi dengan bahan lain, dan mudah untuk dibersihkan seperti peralatan yang terbuat dari stainless steel dan plastik. Pembersihan peralatan dilakukan awal, selama proses, dan setelah proses produksi. Pakaian kerja digunakan sesuai dengan ketentuan mulai dari penutup kepala hingga sepatu proses.

3) Pencegahan Kontaminasi Silang

Perusahaan memisahkan tempat penyimpanan atau datangnya bahan baku dari tempat penyimpanan, sehingga sanitasi terhadap bahan baku dan produk akhir dapat tetap terjaga atau terjadi kontaminasi silang. Penempatan cuci tangan dalam ruang

produksi didepan pintu masuk produksi, cuci tangan dilakukan setiap 30 menit sekali ditandai dengan sirine alarm, penggantian air cuci tangan (klorin 50 ppm) diganti setiap mulai produksi dan ketika proses produksi berlangsung meskipun masih banyak tenaga kerja yang mengabaikan alarm untuk cuci tangan.

4) Ruang Istirahat atau Toilet

Perusahaan perlu menambahan loker yang lebih memadai untuk mengantisipasi keamanan barang karyawan, sebab sistem keamanan loker karyawan belum memadai. Kamar mandi cukup banyak kamar mandi, berventilasi, dinding, dan langit – langit terbuat dari bahan yang halus, rata, mudah dicuci, dan berwarna terang. Kamar mandi menggunakan WC duduk dan tidak terdapat gayung didalam kamar mandi, melainkan selang yang dapat digunakan langsung. Para tenaga kerja diwajibkan menggunakan sandal yang telah disiapkan dirak sandal yang terdapat didepan kamar mandi ketika memasuki kamar mandi. Pengendalian Bahan Kimia, Pembersih,dan Sanitizer 5) Syarat Pelabelan dan Penyimpanan

Bahan pengemas yang digunakan adalah PE (Poly Ethylene). Penyimpanan kemasan harus terpisah dengan yang lainnya. Label tertera keterangan jenis produk, berat produk, tanggal produksi, tanggal kadaluwarsa, pabrik yang memproduksi dan nama buyer. Produk yang telah jadi dan akan diekspor kemudian disimpan dalam cold storage untuk menjaga mutu produk tetap optimal. Suhu penyimpanan dalam cold storage berkisar antara -18°C sampai -25°C.

6) Kesehatan Karyawan

Kesehatan para tenaga kerja sangat diperhatikan. Ketika ada tenaga kerjanya yang sakit, maka tenaga kerja tersebut langsung dibawa ke Unit Kesehatan yang terdapat diruang personalia. Pengecekan kesehatan setiap tahun dilakukan oleh tenaga kerja yang sudah bekerja selama 1 tahun. Karyawan yang hendak bersin harus membelakangi dan menjauhi produk agar produk tidak terkontaminasi. Karyawan yang sakit seperti diare, sakit kuning, cacar tidak

20 diijinkan untuk menangani produk dan diberi ijin istirahat selama sakit, selain itu perusahaan memberikan fasilitas berupa Jamsostek sebagai jaminan kesejahteraan karyawan.

7) Pengendalian Pest

Pintu di ruang produksi dilengkapi dengan tirai plastik sehingga udara luar tidak terlalu mempengaruhi suhu ruang produksi. Pada setiap ruang produksi terdapat insect killer untuk mencegah masuknya serangga kedalam ruang produksi dan menyebabkan kontaminasi pada produk. Saluran pembuangan yang terdapat disetiap ruang produksi mampu mengalirkan air dengan lancar selama proses produksi berlangsung. Saluran pembuangan ditutup dengan plat berlubang untuk mencegah masuknya binatang pengerat masuk.

Penilaian Kelayakan Dasar

Sesuai dengan: Kementrian Kelautan dan Perikanan. Peraturan Menteri Kelautan dan Perikanan RI tentang Persyaratan dan Tata Cara Penerbitan Sertifikat Kelayakan

Pengolahan, Pub. L. No. Nomor 17/PERMEN-KP/2019, KKP (2019). Indonesia: KKP.

Pengamatan kelayakan dasar dilakukan di unit pengolahan dengan menggunakan kuisioner kelayakan dasar yang meliputi GMP, SSOP, dan SKP. Beberapa hal yang dianggap menyimpang dari yang seharusnya adalah kebersihan dan kesehatan karyawan mengenai penggunaan kosmetik saat memasuki ruang produksi, memperbanyak loker untuk karyawan serta sistem keamanan loker karyawan, dan perlu adanya perbaikan pada ruang ganti. Namun, sampai pengecekkan SKP terakhir belum ada perubahan berarti dari pihak perusahaan. Penilaian SKP yang dilakukan pada saat awal praktek, pertengahan praktek dan akhir praktek hasilnya adalah tidak ada perubahan yang dilakukan oleh pihak perusahaan terhadap penyimpangan-penyimpangan yang ada. Beberapa hal yang dianggap menyimpang dari PT. Misaja Mitra dapat dilihat pada Tabel 8.

Tabel 8. Hasil Pengamatan Kelayakan Dasar N

o

Klausul Aspek manajemen

Kondisi Saran Rating

Penilaian 1 Fasilitas karyawan Loker tempat penyimpanan barang karyawan Sistem keamanan loker karyawan yang belum memadai Perlu adanya

penambahan loker yang lebih memadai untuk mengantisipasi keamanan barang karyawan Minor Ruang ganti pakaian karyawan Kondisi ruang ganti yang kotor dan banyak yang rusak

Perlu adanya perbaikan pada ruang ganti agar kebersihan lebih terjaga

Minor 2 Kebersihan dan kesehatan karyawan Penggunaan kosmetik pada karyawan Banyak karyawan wanita yang masih menggunakan kosmetik saat masuk ruang produksi

Perlu adanya tindakan tegas pada karyawan yang menggunakan kosmetik saat masuk ke ruang produksi karena dapat mengakibatkan kontaminasi terhadap produk

Mayor

Klausul fasilitas karyawan pada aspek loker tempat penyimpanan barang karyawan, perlu adanya penambahan loker yang lebih memadai untuk mengantisipasi keamanan

barang karyawan karena sesuai pengamatan beberapa karyawan kehilangan barang elektronik berupa handphone.

21 Klausul kebersihan dan kesehatan karyawan pada aspek pakaian kerja karyawan adalah masih banyak karyawan wanita yang menggunakan kosmetik dan parfum pada saat memasuki ruang produksi. Pengawas atau QC harus menindak tegas kepada karyawan yang masih menggunakan kosmetik untuk mencegah terjadinya kontaminasi terhadap produk. Pengetahuan karyawan yang minim mengenai bahaya kontaminasi silang pada kosmetik terhadap produk juga menjadi kendala (Pudjirahayu, 2018). Aktivitas dan perilaku karyawan sebaiknya disesuaikan dengan jenis pekerjaan yang sedang dikerjakan karena dapat menyebabkan kontaminasi silang. Kebiasaan menggaruk dan bersenda gurau dapat menjadi sumber kontaminasi Sesuai dengan Sutresni et al., (2016) kurangnya kesadaran personil terhadap pencegahan kontaminasi silang dan kurang maksimalnya pengawasan petugas terhadap penggunaan kosmetik akan berpengaruh terhadap produksi.

Hasil rating penilaian PT. Misaja Mitra mendapat 2 minor dan 1 mayor, dengan kriteria A (baik sekali). Menurut Sulistijowati & Dali, (2014) bahwa ada aspek permasalahan minor yang harus tetap diperhatikan.

SIMPULAN

Alur proses pengolahan udang vannamei Nobashi Ebi berjumlah 21 tahapan, dengan penerapan rantai dingin pada setiap tahapan. Nilai organoleptik bahan baku adalah 8 dan nilai organoleptik produk akhir adalah 8. Kandungan ALT bahan baku antara berkisar 2 x103–9x104 kol/gr dan ALT produk akhir berkisar 2,1 x 103 kol/gr–1,6 x 104/gr,

Kandungan mikro bahan baku dan produk akhir E.Coli hasilnya semuanya < 3 APM/gr dan pengujian Staphylococcus, Salmonella, Vibrio parahaemolyticus didapatkan hasil negatif

Hasil pengamatan rendemen HO-HL sebesar 66,3% dan dari HL-PDTO sebesar 85,9%. Produktivitas pada potong kepala udang yaitu 31,4 kg/jam/orang dan tahap produktivitas pengupasan kulit dan cabut usus yaitu 10,7 kg/jam/orang.

Penerapan kelayakan dasar menunjukkan perlu beberapa perbaikan pada fasilitas karyawan, kebersihan dan kesehatan karyawan. Hasil penilaian SKP menunjukkan jumlah penyimpangan yaitu terdapat 2 minor, 1 mayor dengan rating A (sangat baik). DAFTAR PUSTAKA

Afrianto, E., & Liviawati, E. (2010). Penanganan Ikan Segar. Widya Pajajaran.

Badan Standardisasi Nasional. (2015a). Cara uji mikrobiologi Bagian 1 : Penentuan Coliform dan Escherichia coli pada produk perikanan (SNI 01-2332.1-2015). BSN.

Badan Standardisasi Nasional. (2015b). Cara Uji Mikrobiologi Bagian 2: Penentuan Salmonella pada Produk Perikanan (SNI 01-2332.2-2015). BSN.

Badan Standardisasi Nasional. (2015c). Cara Uji Mikrobiologi Bagian 3: Penentuan Angka Lempeng Total (ALT) pada Produk Perikanan (SNI 01-2332.3-2015). BSN.

Badan Standarisasi Nasional. (2006). Penentuan Vibro Parahaemolyticus pada Produk Perikanan V. No. (SNI 01-2332.5-2006). BSN

Badan Standarisasi Nasional. (2006). Udang segar - Bagian 1: Spesifikasi. In Standar Nasional Indonesia (No. 01-2728.1-2006; pp. 1–10). BSN.

Badan Standarisasi Nasional. (2014). Udang Kupas Mentah Beku (SNI 3457:2014). BSN.

Badrin, T. A., Patajai, A. B., & Wirayatno, S. (2019). Studi perubahan Biokimia dan Mikrobial Udang Vanname (litopenaceus vannamei} selama proses rantai dingin di Perusahaan Graha Makmur Cipta Pratama, Kabupaten Konawe. 2(1), 59– 68.

BRC Global Standards. (2018). Global Standard for Food Safety (Issue 8). BRC

Global Standards.

https://doi.org/10.1002/9781118373828 Dahlan, J., Hamzah, M., & Kurnia, A.

(2019). Pertumbuhan Udang Vaname (Litopenaeus vannamei) yang Dikultur

22 pada Sistem Bioflok dengan Penambahan Probiotik. JSIPi (Jurnal Sains Dan Inovasi Perikanan) (Journal of Fishery Science and Innovation), 1(2). https://doi.org/10.33772/jsipi.v1i2.6591 Desiyanto, F. A., & Djannah, S. N. (2013).

Efektivitas Mencuci Tangan Menggunakan Cairan Pembersih Tangan Antiseptik (Hand Sanitizer) Terhadap Jumlah Angka Kuman. Jurnal Kesehatan Masyarakat (Journal of Public Health),

7(2), 75–82.

https://doi.org/10.12928/kesmas.v7i2.104 1

Estiasih, T., & Ahmadi, K. (2016). Teknologi Pengolahan Pangan (2nd ed.). Bumi Aksara.

Hasibuan, H. M. S. P. (2017). Organisasi dan Motivasi Dasar Peningkatan Produktivitas (ed. mhs). Bumi Aksara. Irawati, H., Kusnandar, F., & D

Kusumaningrum, H. (2019). Analisis Penyebab Penolakan Produk Perikanan Indonesia Oleh Uni Eropa Periode 2007 – 2017 Dengan Pendekatan Root Cause Analysis. Jurnal Standardisasi, 21(2), 149.

https://doi.org/10.31153/js.v21i2.757 Kementrian Kelautan dan Perikanan.

(2018a). Menengok Peluang Besar Ekspor Komoditas Udang Indonesia. KKP.

Kementrian Kelautan dan Perikanan. (2018b). Peraturan Menteri Kelautan dan Perikanan Republik Indonesia tentang Persyaratan dan Tata Cara Penerbitan Sertifikat Penerapan Program Manajemen Mutu Terpadu (HACCP) (Nomor 51/PERMEN-KP/2018).

Kementrian Kelautan dan Perikanan. (2019). Peraturan Menteri Kelautan dan Perikanan RI tentang Persyaratan dan Tata Cara Penerbitan Sertifikat Kelayakan Pengolahan (Nomor 17/PERMEN-KP/2019).

Masengi, S., & Sipahutar, Y. H. (2016). Produktivitas Tenaga Kerja pada Pengolahan Tuna Loin Mentah Beku di PT. Lautan Niaga Jawa, Muarabaru,

Jakarta – Utara. Jurnal STP (Teknologi Dan Penelitian Terapan)., 2, 28–39. Masengi, S., Sipahutar, Y. H., & Rahadian,

T. (2016). Penerapan Sistem Ketertelusuran (Traceability) pada Pengolahan Udang Vannamei (Litopenaeus vannamei) Kupas Mentah Beku (Peeled and Deveined) di PT Dua Putra Makmur, Pati, Jawa Tengah. Jurnal STP(Teknnologi Dan Penelitian Terapan), 1, 201–210.

Pudjirahayu, A. (2018). Pengawasan Mutu Pangan (1st ed.). Kementrian Kesehatan RI, Pusat Pendidikan Sumber Daya Manusia Kesehatan.

Rachma, L., Dita, & Sudarno. (2019). Penentuan Critical Control Points ( CCP ) pada Produk Frozen Shrimp Udang Vannamei ( Litopenaeus vannamei ) di PT . Grahamakmur Ciptapratama , Sidoarjo - Jawa Timur DeterminationoOf Critical Control Points ( CCP ) in Frozen Vannamei Shrimp Product ( Litop. Journal of Marine and Coastal Science, 8(June), 85–90.

Rahayu, B. S., Maflahah, I., & Asfan. (2020). Analisis Pengendalian Mutu Proses Pembekuan Udang Vaname ( Litopenaeus vannamei) dengan Six Sigma. Agroindustrial Technology Journal, 04(02), 108–119.

Roiska, R., Masengi, S., & Sipahutar, Y. H. (2020). Analisa Potensi Bahaya Pada Penanganan Sotong (Sepia sp.) Utuh Beku. Seminar Nasional Tahunan XVII Hasil Penelitian Perikanan Dan Kelautan, 446–454.

Sinungan. (2014). Produktivitas Apa dan Bagaimana. Bumi Aksara.

Sipahutar, Y. H., Ramli, H. K., Kristiani, M. G. E., & Prabowo, G. (2019). Quality of Consumer on Vannamei Shrimp (Litopenaeus vannamei) from Intensive Addition and Traditonal Pond Bulukumba District, South Sulawesi. Prosiding Simposium Nasional Kelautan Dan Perikanan VI Universitas Hasanuddin, 359–366.

Sipahutar, Y. H., Suryanto, M. R., Ramli, H. K., Pratama, R. B., & Irsyad, M. (2020).

23 Melanosis rate of whiteleg shrimp (Litopenaeus vannamei) from intensive pond and traditional pond at Bulukumba Regency, South Sulawesi. Prosiding Simposium Nasional VII Kelautan Dan Perikanan 2020, 31–42.

Sipahutar, Y. H., Suryanto, M. R., Ramli, H. K., Pratama, R. B., & Panjaitan, T. F. (2020). Organoleptic Quality of Whiteleg Shrimp ( Litopenaeus vannamei ) Cultivated from Intensive and Traditional Pond at Bulukumba District, South Sulawesi. The 3rd International Symposium Marine and Fisheries (ISMF) 2020. https://doi.org/10.1088/1755-1315/564/1/012040

Sucipta, I. N., Suriasih, K., & Kencana, P. K. D. (2017). Pengemasan Pangan Kajian Pengemasan Yang Aman, Nyaman, Efektif Dan Efisien. Udayana University Press, 1–178.

Sulistijowati, R., & Dali, F. A. (2014). Studi Kelayakan Unit Pengolahan Udang Putih Beku Tanpa Kepala di PT . XX Gorontalo. Jurnal Ilmiah Perikanan Dan Kelautan, II, 47–51.

Suryanto, M. R., & Sipahutar, Y. H. (2020). Penerapan GMP dan SSOP pada Pengolahan Udang Putih ( Litopenaeus vannamei ) Peeled Deveined Tail On ( PDTO ) Masak Beku di Unit Pengolahan Ikan Banyuwangi. Prosiding Seminar Kelautan Dan Perikanan Ke VII P, 204– 222.

Sutresni, N., Mahendra, M. S., & Aryanta, I. W. R. (2016). Penerapan Hazard Analysis Critical Control Point (HACCP) Pada Proses Pengolahan Produk Ikan Tuna Beku Di Unit Pengolahan Ikan Pelabuhan Benoa - Bali. ECOTROPHIC : Jurnal Ilmu Lingkungan (Journal of Environmental Science), 10(1), 41–45. https://doi.org/10.24843/ejes.2016.v10.i0 1.p07

Winarno, F. G. (2011). Good Manufacturing Practices (GMP). M-Brio Press.

Winarno, F. G., & Surono. (2012). HACCP dan Penerapannya dalam Industri Pangan. M Brio Press.

Yuwono, B., Zakaria, F. R., & Panjaitan, N.

K. (2012). Faktor-Faktor yang Mempengaruhi Penerapan Cara Produksi yang Baik dan Standar Prosedur Operasi Sanitasi Pengolahan Fillet Ikan di Jawa. Manajemen IKM, 7(1), 10–19. https://doi.org/10.29244/10-19

Zaelani, K., Yahya, Sukoso, & Firdaus. (2013). Panduan Praktek dan Laporan Praktikumn Penanganan Hasil Perikanan. Universitas Brawijaya Press. Zulfikar, R. (2016). Cara Penanganan yang

Baik Pengolahan Produk Hasil Perikanan Berupa Udang. 5(2), 29–30