PRA RANCANGAN PABRIK

PEMBUATAN ASETANILIDA DARI ANILIN DAN ASAM ASETAT DENGAN KAPASITAS 30.000 TON/TAHUN

TUGAS AKHIR

OLEH :

LUTFI DIFI ROSTA NIM : 060405015

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2011

KATA PENGANTAR

Assalammu‘alaikum Wr. Wb.

Dengan menyebut nama Allah Yang Maha Pengasih dan Maha Penyayang.

Segala puji hanya bagi-Nya. Shalawat dan salam semoga tercurah kepada hamba- Nya yang terpilih, Muhammad SAW, kepada keluarganya, para sahabatnya, para pengikutnya, dan juru dakwah yang menyeru kebenaran sampai Hari pembalasan.

Penulis mengucapkan puji syukur yang sebesar-besarnya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judul “Pra Rancangan Pabrik Pembuatan Asetanilida dari Anilin dan Asam Asetat dengan Kapasitas Produksi 30.000 Ton/Tahun”. Skripsi ini diajukan untuk memenuhi persyaratan sidang sarjana Teknik Kimia atau untuk mendapatkan gelar ST.

Rasa syukur, bahagia, lelah, kesal, sedih, senang, semuanya bercampur aduk dalam penyelesaian skripsi ini. Tetapi pada akhirnya kepuasan dan kebahagiaan penulis tercurahkan juga dalam penyelesaiannya. Dengan menggunakan prinsip- prinsip unik pemberian Ayahku, seperti tidak menabung rasa takut, cintailah dosen dan cintailah pelajarannya, mahasiswa sebagai figur yang mengerucut dalam belajar, konsep 638 (6 bulan penelitian, 3 bulan kp dan 8 bulan skripsi), memanfaatkan setiap momen, memberikan penghargaan tinggi terhadap waktu, belajar dengan cara menulis dan menulis terus, serta yang terpenting adalah penggunaan schedulle yang sangat membantu. Penulis dapat menyelesaikan segala amanah dan tanggung jawab yang telah diberikan dengan baik. Alhamdulillah, Alhamdulillah, Alhamdulillah.

Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dan membimbing penulis selama mengerjakan skripsi. Penulis menyadari sepenuhnya tanpa dukungan dan bantuan mereka, penulis tidak mungkin dapat menyelesaikan skripsi ini. Perkenankanlah penulis mengucapkan terima kasih kepada :

1. Ibu Prof. Dr. Ir. Setiaty Pandia dan Ibu Dr. Maulida, ST, M.Sc selaku dosen pembimbing I dan II. Yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini. Terima kasih banyak bu.

2. Ibu Dr. Ir. Halimatuddahliana, M.Sc dan Ibu Ir. Netty Herlina, MT, selaku dosen penguji. Yang telah membimbing dan memberikan masukan serta arahan kepada penulis dalam memperbaiki tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT. Selaku koordinator Tugas Akhir.

4. Bapak Dr.Eng. Ir. Irvan, MSi. Selaku ketua Departemen Teknik Kimia dan Ibu Dr. Ir. Fatimah, MT. Selaku sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

5. Ibu Dr. Zuhrina Masyithah, ST, MSc. Selaku dosen penasehat akademik saya.

6. Mama, Mama, Mama, Rostati Br. Sitepu (Pariwisata USU, 1981) dan Papa, Ir.

Soni Syamsinar (Sosial Ekonomi Pertanian USU, 1976). Tidak ada artinya diriku tanpa ada kalian disisiku. Papa yang juga menjadi sahabat dan mentor bagi diriku dalam menjalani hari-hari dikampus. Mama dan semua kasih sayang yang telah diberikan, skripsi ini juga hadiah ulang tahun dariku untukmu.

7. Nenek Iting (untuk semua kasih sayangnya) dan Bibi Adek (semoga keadaan bibi lebih baik dan lebih baik lagi).

8. Mbah Kakung (R.S. Kartolo) dan Mbah Uti. Semoga tetap tenang di alam sana.

9. Mama Tua, Dr. Makmur Sitepu SpOG (K), (FK USU) dan Om Faisal Syam (Matematika FMIPA USU, 1975).

10. Kedua adikku tercinta, Luigi Ceserarosta dan Dandi Nostiagirosta. Yang telah menemani hari-hariku dirumah selama ini.

11. Bu Tutik, Bu Atik, Bu Yuyun, Bibi Tina, Bibi Ida, Bibi Ana, Bibi Atik, Mama Darma, Mama Uda, Mama Nan, Pak Tua, Pak Tengah Musa, Pak Tengah Karianta, Pak Tengah Umum, Pak Uda, Mami Caca, Mami Novi, Mami Emi, Bolang Punda dan Nenek, serta semua keluarga yang selalu mendoakan, mendukung, memberi semangat serta memotivasi penulis dalam menyelesaikan skripsi ini. Juga untuk semua keluargaku yang namanya tidak bisa disebutkan satu persatu.

12. UNTUK TEMAN-TEMANKU 2006, TANPA TERKECUALI, TERIMA KASIH UNTUK SEGALANYA. AKU MENYADARI DAN SANGAT MENYADARI. DIRIKU INI TIDAK ADA APA-APANYA SAMA SEKALI JIKA KALIAN TIDAK ADA.

13. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia Universitas Sumatera Utara.

14. Semua abang/kakak senior-senior dan alumni, terutama stambuk 2002 sampai 2005, junior-junior stambuk 2007, 2008, 2010 dan adik kandungku 2009.

15. Pak Bowo, Bang Andi, Bang Jimun Alexander, Bang Rudi Phanjaya, Bapak Sofyan Asmirza, Pak Amin, Pak Hendro, Bang Ahmad Khadirun, Bang Arief Hidayat, Bang Rikson, Bang Bernard dan Kak Nurmay. Untuk semangat, dukungan dan bantuan yang telah diberikan.

16. Guru-guruku di SDN 028 Riau, SMPN 3 Pangkalan Kuras, SMPN 252 Jakarta Timur, SMAN 100 Jakarta Timur (terutama Bu Aat, Pak Martin dan Pak Guntur).

Juga tentor-tentorku di bimbingan belajar Q-Brain, yang telah membantuku dalam persiapan menghadapi SPMB.

17. Teman-teman diluar Teknik Kimia USU, yang tersebar diseluruh penjuru Indonesia. Baik di Riau, Yogyakarta, Jakarta, Bandung, Lampung dan dimanapun kalian berada, terima kasih untuk semua doa dan bantuannya selama ini. (terutama untuk Nela Renanda, Muhammad Fajar Baharuddin, Ika Nurjanah, Ramdhan Jaka Perkasa, Jerry Yendra Sukatendel, Didik Supriyadi dan Kak Mami Riza Umami).

18. Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya penulis menyadari bahwa skripsi ini masih memiliki banyak kekurangan dan jauh dari kata sempurna. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang bersifat konstruktif dari semua pihak demi kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat bagi semua pihak. Segala tujuan hanya tertuju kepada Allah, dan kepada-Nya kita memohon ampunan dan pertolongan.

Wassalamu’alaikum Wr. Wb.

Medan, 26 Februari 2011 Penulis,

LUTFI DIFI ROSTΛ

NIM. 060405015

INTISARI

Asetanilida merupakan senyawa turunan asetil amina aromatis yang berbentuk butiran (kristal) berwarna putih. Asetanilida dapat dibuat dengan mereaksikan anilin dan asam asetat. Dimana reaksi berlangsung selama 8 jam pada suhu 150oC dan tekanan 2,5 atm dengan konversi reaksi mencapai 99,5%. Produk dalam keadaan panas dikristalisasi dengan menggunakan kristalizer untuk membentuk butiran (kristal) asetanilida.

Pra rancangan pabrik asetanilida ini direncanakan akan berproduksi dengan kapasitas 30.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Lokasi pabrik yang direncanakan adalah di Jl. Yos Sudarso KM 20, Kelurahan Martubung, Kecamatan Medan Labuhan dengan luas tanah yang dibutuhkan sebesar 18.000 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik asetanilida, adalah : Modal Investasi : Rp 3.825.553.235.137,-

Biaya Produksi per tahun : Rp 2.443.363.052.800,- Hasil Jual Produk per tahun : Rp 5.082.947.860.320,- Laba Bersih per tahun : Rp 1.829.249.771.612,- Profit Margin : 51,41 %

Break Event Point : 44,25 % Return of Investment : 32,40 % Pay Out Time : 3,09 tahun Return on Network : 54,01 % Internal Rate of Return : 36,10

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan asetanilida ini layak untuk didirikan.

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv BAB I PENDAHULUAN... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan pabrik ... I-3 1.4 Manfaat Pra Rancangan Pabrik ... I-4 BAB II TINJUAN PUSTAKA ... II-1 2.1 Asetanilida... II-1 2.2 Proses Pembuatan Asetanilida ... II-1 2.2.1 Pembuatan Asetanilida dari asam asetat anhidrid dan anilin .. II-1 2.2.2 Pembuatan Asetanilida dari Anilin dan Asam Asetat ... II-2 2.2.3 Pembuatan Asetanilida dari Keten dan Anilin ... II-2 2.3 Pemilihan Proses ... II-3 2.4 Spesifikasi, Sifat Fisi dan Kimia dari Bahan Baku dan Produk ... II-3 2.4.1 Sifat Fisis dan Kimia ... II-10 2.4.2 Spesifikasi Bahan Baku dan Produk ... II-10 2.5 Deskripsi Proses ... II-7 2.5.1 Tahap Persiapan Bahan Baku... II-7 2.5.2 Tahap Reaksi ... II-8 2.5.3 Tahap Pemisahan dan Kristalisasi ... II-8 2.5.4 Tahap Pemurnian dan Penyimpanan ... II-9 BAB III NERACA MASSA... III-1 3.1 Reaktor (R-130) ... III-1 3.2 Evaporator (V-210) ... III-1

3.3 Kristalizer (H-220) ... III-2 3.4 Sentrifuse (H-230) ... III-2 3.5 Rotary Dryer (D-240) ... III-2 BAB IV NERACA PANAS ... IV-1 4.1 Heater Anilin (E-110) ... IV-1 4.2 Heater Asam Asetat (E-120) ... IV-1 4.3 Reaktor (R-130) ... IV-1 4.4 Evaporator (V-210) ... IV-2 4.5 Kristalizer (H-220) ... IV-2 4.6 Rotary Dryer (D-240) ... IV-2 4.7 Blow Box (E-310) ... IV-3 BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Tangki Penyimpanan Anilin (F-110) ... V-1 5.2 Tangki Penyimpanan Asam Asetat (F-120) ... V-1 5.3 Pompa Anilin (L-111) ... V-2 5.4 Pompa Asam Asetat (L-121) ... V-2 5.5 Heater Anilin (E-112) ... V-2 5.6 Heater Asam Asetat (E-122) ... V-3 5.7 Reaktor (R-130) ... V-3 5.8 Pompa Reaktor (L-131)... V-4 5.9 Evaporator (V-210) ... V-4 5.10 Pompa Evaporator (L-211) ... V-5 5.11 Kristalizer (H-220) ... V-5 5.12 Pompa Kristalizer (L-221) ... V-6 5.13 Sentrifuse (H-230) ... V-6 5.14 Screw Conveyor Sentrifuse (J-231) ... V-6 5.15 Rotary Dryer (D-240) ... V-6 5.16 Screw Conveyor Rotary Dryer (J-241) ... V-7 5.17 Blower (G-311) ... V-7 5.18 Blow Box (B-310) ... V-7 5.19 Bucket Elevator (J-312) ... V-8 5.20 Silo (F-320) ... V-8

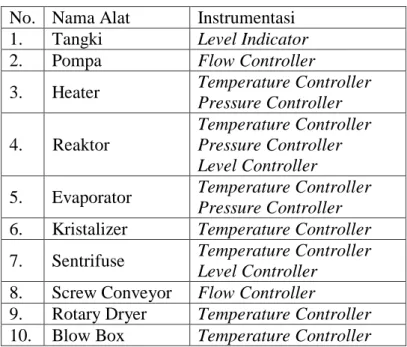

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pabrik ... VI-10 6.3 Keselamatan Kerja Pada Pabrik Pembuatan Asetanilida ... VI-11 6.3.1 Pencegahan Terhadap Kebakaran dan Ledakan ... II-11 6.3.2 Pencegahan Terhadap Bahaya Mekanis ... II-12 6.3.3 Pencegahan Terhadap Bahaya Listrik ... II-13 6.3.4 Menggunakan Alat Pelindungan Diri (APD) ... II-13 6.3.5 Penyediaan Poliklinik di Lokasi Pabrik ... II-14 BAB VII UTILITAS ...VII-1 7.1 Kebutuhan Uap (Steam) ...VII-1 7.2 Kebutuhan Air ...VII-2 7.2.1 Screening ...VII-5 7.2.2 Sedimentasi ...VII-5 7.2.3 Klarifikasi ...VII-5 7.2.4 Demineralisasi ...VII-7 7.2.5 Deaerasi ...VII-10 7.3 Kebutuhan Bahan Kimia ...VII-11 7.4 Kebutuhan Listrik...VII-11 7.5 Kebutuhan Bahan Bakar ...VII-13 7.6 Spesifikasi Peralatan Utilitas...VII-15 7.6.1 Screening (SC) ...VII-15 7.6.2 Pompa Screening (PU-01)...VII-15 7.6.3 Bak Sedimentasi (BS) ...VII-15 7.6.4 Pompa Sedimentasi (PU-02) ...VII-16 7.6.5 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01) ...VII-16 7.6.6 Pompa Alum (PU-03) ...VII-16 7.6.7 Clarifier (CL) ...VII-17 7.6.8 Pompa Clarifier (PU-04)...VII-17 7.6.9 Tangki Utilitas (TU-01) ...VII-17 7.6.10 Pompa ke Cation Exchanger (PU-05)...VII-18 7.6.11 Tangki Pelarutan Asam Sulfat [H2SO4] (TP-02) ...VII-18

7.6.12 Pompa H2SO4 (PU-08) ...VII-18 7.6.13 Penukar Kation/Cation Exchanger (CE) ...VII-18 7.6.14 Pompa Cation Exchanger (PU-09) ...VII-19 7.6.15 Tangki Pelarutan NaOH (TP-03) ...VII-19 7.6.16 Pompa NaOH (PU-10) ...VII-20 7.6.17 Penukar Anion/Anion Exchanger (AE) ...VII-20 7.6.18 Pompa Anion Exchanger (PU-11) ...VII-20 7.6.19 Pompa Tangki Utilitas-01 (PU-06) ...VII-21 7.6.20 Menara Pendingin Air/Water Cooling Tower (CT) ...VII-21 7.6.21 Pompa Menara Pendingin Air (PU-14) ...VII-21 7.6.22 Tangki Pelarutan Kaporit [Ca(ClO)2] (TP-04) ...VII-22 7.6.23 Pompa Kaporit (PU-12) ...VII-22 7.6.24 Pompa Tangki Utilitas (PU-07) ...VII-22 7.6.25 Tangki Utilitas (TU-02) ...VII-22 7.6.26 Pompa Domestik (PU-13) ...VII-23 7.6.27 Deaerator (DE) ...VII-23 7.6.28 Pompa Deaerator (PU-15) ...VII-24 7.6.29 Ketel Uap (KU) ...VII-24 7.7 Unit Pengolahan Limbah...VII-25 7.7.1 Bak Penampungan ...VII-27 7.7.2 Bak Pengendapan Awal ...VII-28 7.7.3 Bak Netralisasi ...VII-28 7.7.4 Pengolahan Limbah dengan Sistem Activated Sludge ...VII-30 7.7.5 Tangki Sedimentasi ...VII-33 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Tanah ... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Pengertian Organisasi dan Manjemen ... IX-1 9.2 Bentuk Badan Usaha ... IX-1 9.3 Bentuk Struktur Organisasi ... IX-2

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-8 9.5.1 Rapat Umum Pemegang Saham (RUPS) ... IX-1 9.5.2 Dewan Komisaris ... IX-4 9.5.3 Direktur ... IX-4 9.5.4 Staf Ahli ... IX-4 9.5.5 Sekretaris ... IX-5 9.5.6 Manajer Teknik ... IX-5 9.5.7 Manajer Produksi ... IX-5 9.5.8 Manajer Pemasaran ... IX-5 9.5.9 Manajer Keuangan ... IX-5 9.5.10 Manajer Personalia ... IX-5 9.5.11 Manajer Riset dan Pengembangan ... IX-6 9.5.12 Kepala Bagian Teknik ... IX-6 9.5.13 Kepala Bagian Produksi ... IX-6 9.5.14 Kepala Bagian Pemasaran ... IX-6 9.5.15 Kepala Bagian Keuangan dan Administrasi ... IX-7 9.5.16 Kepala Bagian Personalia ... IX-7 9.5.17 Kepala Bagian Riset dan Pengembangan ... IX-7 9.5 Tenaga Kerja dan Jam Kerja ... IX-7 9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja ... IX-8 9.5.2 Pengaturan Jam Kerja ... IX-9 9.6 Kesejahteraan Tenaga Kerja ... IX-10 BAB X EVALUASI EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment (FCI)... X-1 10.1.2 Modal Kerja/Working Capital (WC) ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.2.1 Biaya Tetap (BT)/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel (BV)/Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha... X-5

10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Even Point (BEP)... X-6 10.6.3 Return On Investment (ROI) ... X-6 10.6.4 Pay Out Time (POT) ... X-7 10.6.5 Return On Network (RON) ... X-7 10.6.6 Internal Rate of Return (IRR) ... X-7 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... xvi

DAFTAR TABEL

Tabel 1.1 Kebutuhan Asetanilida di Indonesia Berdasarkan Data Impor ... I-2 Tabel 1.2 Perkiraan Kebutuhan Asetanilida

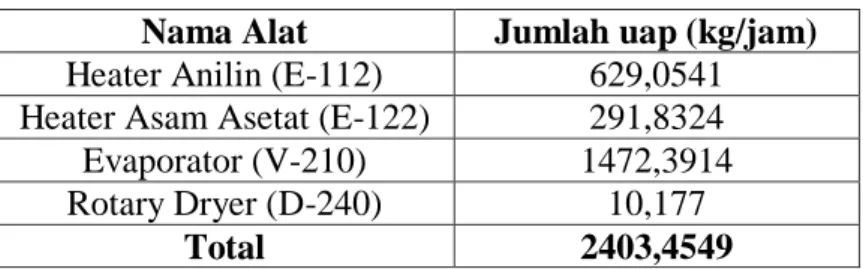

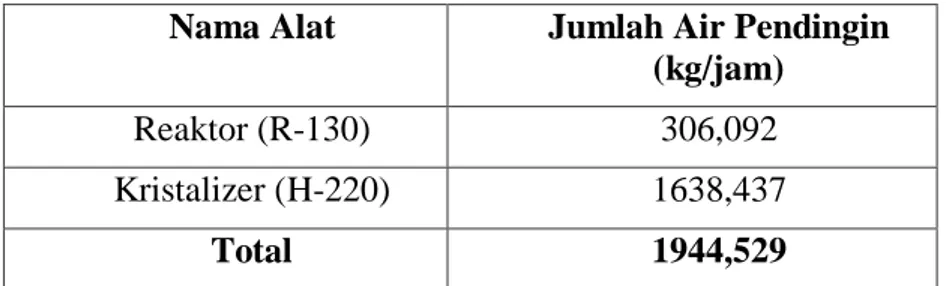

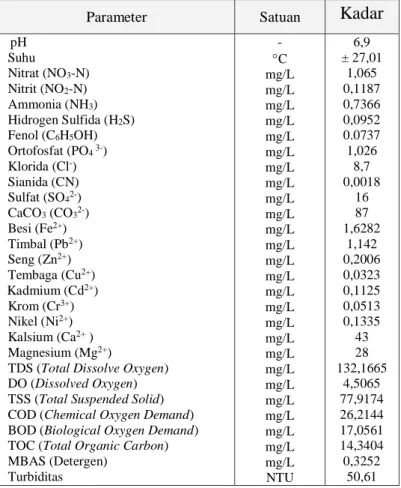

di Indonesia Berdasarkan Data Impor ... I-2 Tabel 2.1 Perbandingan Proses Pembuatan Asetanilida ... II-3 Tabel 3.1 Neraca Massa Reaktor (R-130) ... III-1 Tabel 3.2 Neraca Massa Evaporator (V-210) ... III-1 Tabel 3.3 Neraca Massa Kristalizer (H-220) ... III-2 Tabel 3.4 Neraca Massa Sentrifuse (H-230) ... III-2 Tabel 3.5 Neraca Massa Rotary Dryer (D-240) ... III-2 Tabel 4.1 Neraca Panas Heater Anilin (F-110) ... IV-1 Tabel 4.2 Neraca Panas Heater Asam Asetat (F-120) ... IV-1 Tabel 4.3 Neraca Panas Reaktor (R-130) ... IV-1 Tabel 4.4 Neraca Panas Evaporator (V-210) ... IV-2 Tabel 4.5 Neraca Panas Kristalizer (H-220) ... IV-2 Tabel 4.6 Neraca Panas Rotary Dryer (D-240) ... IV-2 Tabel 4.7 Neraca Panas Blow Box (B-310) ... IV-3 Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Asetanilida ... VI-5 Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas ...VII-1 Tabel 7.2 Kebutuhan Air Pendingin Pada Alat ...VII-2 Tabel 7.3 Pemakaian Air untuk Berbagai Kebutuhan ...VII-4 Tabel 7.4 Kualitas Air Sungai Deli ...VII-4 Tabel 7.5 Kebutuhan Daya pada Unit Proses ...VII-11 Tabel 7.6 Kebutuhan Daya pada Unit Utilitas ...VII-12 Tabel 7.7 Baku Mutu Air Limbah Bagi Kawasan Industri ...VII-26 Tabel 8.1 Perincian Luas Tanah ... VIII-5 Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ... IX-8 Tabel 9.2 Pembagian Kerja Shift Tiap Regu ... IX-10 Tabel LA.1 Neraca Massa Reaktor (R-130) ... LA-3 Tabel LA.2 Neraca Massa Menara Evaporator (V-210) ... LA-5 Tabel LA.3 Neraca Massa Kristalizer (H-220) ... LA-6

Tabel LA.4 Neraca Massa Sentrifuse (H-230) ... LA-7 Tabel LA.5 Neraca Massa Rotary Dryer (D-240) ... LA-9 Tabel LA.6 Komposisi Produk ... LA-10 Tabel LB.1 Kapasitas Panas Gas ... LB-1 Tabel LB.2 Kapasitas Panas Liquid ... LB-1 Tabel LB.3 Kapasitas Panas Solid ... LB-1 Tabel LB.4 Data Air Pendingin dan Steam yang Digunakan... LB-1 Tabel LB.5 Panas Masuk Heater Anilin (E-112) ... LB-2 Tabel LB.6 Panas Keluar Heater Anilin (E-112) ... LB-2 Tabel LB.7 Panas Masuk Heater Asam Asetat (E-122) ... LB-3 Tabel LB.8 Panas Keluar Heater Asam Asetat (E-122) ... LB-3 Tabel LB.9 Panas Reaksi Pembentukan [kJ/mol] ... LB-4 Tabel LB.10 Panas Keluar Reaktor (M-130) ... LB-5 Tabel LB.11 Panas Keluar Evaporator (Produk Bawah) ... LB-7 Tabel LB.12 Panas Keluar Evaporator (Uap) ... LB-7 Tabel LB.13 Panas Keluar Kristalizer (H-220) ... LB-8 Tabel LB.14 Nilai Panas Laten ... LB-10 Tabel LB.15 Panas Keluar Uap Air ... LB-10 Tabel LB.16 Panas Keluar Rotary Dryer (D-240) ... LB-10 Tabel LB.17 Panas Keluar Blow Box (B-310) ... LB-11 Tabel LC.1 Densitas Campuran Pada Reaktor ... LB-25 Tabel LC.2 Komposisi Bahan Masuk ke Tangki Pencampur ... LB-25 Tabel LC.3 Densitas Campuran Pada Pompa Reaktor... LB-30 Tabel LC.4 Viskositas Campuran Pada Pompa Reaktor ... LB-30 Tabel LC.5 Densitas Campuran Pada Evaporator... LB-39 Tabel LC.6 Viskositas Campuran Pada Pompa Evaporator... LB-41 Tabel LC.7 Densitas Campuran Pada Pompa Evaporator ... LB-42 Tabel LC.8 Viskositas Campuran Pada Pompa Evaporator... LB-45 Tabel LC.9 Densitas Campuran Pada Pompa Evaporator ... LB-45 Tabel LC.10 Viskositas Campuran Pada Pompa Evaporator... LB-50 Tabel LC.11 Densitas Campuran Pada Pompa Evaporator ... LB-50 Tabel LC.12 Aliran Umpan Sentrifuse ... LB-53

Tabel LC.13 Aliran Mother Liquor Sentrifuse ... LB-53 Tabel LC.14 Aliran Produk Sentrifuse... LB-53 Tabel LC.15 Densitas Campuran Screw Conveyor Rotary Dryer ... LB-58 Tabel LE.1 Perincian Harga Bangunan ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Perkiraan Harga Peralatan Proses ... LE-5 Tabel LE.4 Perkiraan Harga Peralatan Utilitas ... LE-6 Tabel LE.5 Biaya Sarana Transportasi ... LE-9 Tabel LE.6 Perincian Gaji Pegawai ... LE-12 Tabel LE.7 Perincian Biaya Kas ... LE-13 Tabel LE.8 Perincian Modal Kerja ... LE-14 Tabel LE.9 Aturan Depresiasi Sesuai UU RI No. 17 Tahun 2000 ... LE-16 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI No. 17 Tahun 2000 .. LE-16 Tabel LE.11 Data Perhitungan Internal Rate of Return (IRR) ... LE-25

DAFTAR GAMBAR

Gambar 2.1 Blok Diagram Proses Pembuatan Asetanilida dari Anilin

Dan Asam Asetat dengan Kapasitas Produksi 30.000 Ton/Tahun ... II-10 Gambar 6.1 Instrumentasi Tangki ... VI-5 Gambar 6.2 Instrumentasi Pompa ... VI-6 Gambar 6.3 Instrumentasi Heater ... VI-6 Gambar 6.4 Instrumentasi Reaktor ... VI-7 Gambar 6.5 Instrumentasi Evaporator ... VI-7 Gambar 6.6 Instrumentasi Kristalizer ... VI-8 Gambar 6.7 Instrumentasi Sentrifuse ... VI-8 Gambar 6.8 Instrumentasi Screw Conveyor ... VI-9 Gambar 6.9 Instrumentasi Rotary Dryer ... VI-9 Gambar 6.10 Instrumentasi Blow Box ... VI-9 Gambar 7.1 Pengolahan Air Limbah Pada Pabrik

Pembuatan Asetanilida ...VII-27 Gambar 7.1 Tangki Aerasi dan Tangki Sedimentasi pada Pengolahan Air Limbah Pabrik Pembuatan Asetanilida ...VII-32 Gambar 8.1 Tata Letak Pabrik Pembuatan Asetanilida ... VIII-4 Gambar 9.1 Bagan Struktur Organisasi Perusahaan

Pabrik Pembuatan Asetanilida ... IX-7 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5 Gambar LE.2 Kurva Break Even Point Pabrik Asetanilida ... LE-24

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan dewasa ini tertuju pada terwujudnya sektor industri yang kuat dan maju, sehingga mampu menunjang terciptanya perekonomian yang mandiri dan handal. Kebijakan sektor industri yang meliputi arah dan tujuan pembangunan industri, pengembangan industri dengan nilai tambah yang tinggi dan strategis, makin memperdalam struktur industri secara efisien dan mampu bersaing dengan industri luar negeri.

Pembangunan sektor industri ditujukan untuk meningkatkan industri yang mengolah bahan mentah atau setengah jadi menjadi bahan setengah jadi untuk keperluan industri selanjutnya, dan menjadi bahan jadi yang mempunyai nilai ekonomi yang lebih tinggi.

Peran sektor industri akan semakin meningkat, baik dalam jumlah produksi maupun dalam hal penyerapan tenaga kerja. Hal ini disebabkan karena pembangunan pada sektor industri ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, memperluas lapangan kerja dan kesempatan usaha sekaligus mendorong berkembangnya kegiatan berbagai sektor lainnya. Salah satu contoh produk sektor industri adalah senyawa asetanilida.

Asetanilida memiliki beragam manfaat, baik sebagai bahan baku maupun bahan penunjang industri kimia, seperti :

1. Sebagai bahan baku pembuatan obat–obatan seperti parasetamol (keperluan analgesik dan antipretik), lidokain (keperluan anestesi), obat sulfa dan penisilin

2. Bahan pembantu dalam industri cat dan karet 3. Bahan intermediet pada sulfon dan asetilklorida 4. Sebagai inhibitor dalam industri peroksida

5. Sebagai stabilizer pada selulosa ester varnis seperti tinner

6. Sebagai pewarna buatan dan sebagai intermediet pada pembuatan pewarna buatan. (Wikipedia, 2010)

Saat ini kebutuhan asetanilida di Indonesia masih mengandalkan impor.

Dapat kita lihat melalui data impor asetanilida, dimana terus terjadi peningkatan nilai impor asetanilida dari tahun ke tahun hingga tahun 2008 (Tabel 1.1).

Tabel 1.1 Kebutuhan Asetanilida di Indonesia Berdasarkan Data Impor Tahun Ke Tahun Impor (kg)

1 2002 26.812.471

2 2003 24.086.030

3 2004 28.627.398

4 2005 31.188.370

5 2006 35.862.200

6 2007 39.765.100

7 2008 41.666.300

(Sumber : BPS, 2008)

Kapasitas produksi pada pra rancangan pabrik asetanilida ini adalah 30.000 ton/tahun, diharapkan sekitar 75% kebutuhan asetanilida domestik dapat dipenuhi.

Sehingga tidak hanya bergantung pada impor asetanilida.

Bahan baku yang digunakan dalam memproduksi asetanilida adalah anilin dan asam asetat, yang ketersediaanya di Indonesia cukup memadai. Anilin dapat diimpor dari Nanjing Linghao Chemical Trading Co.Ltd, Provinsi Jiangsu, China dan/atau Shreya Aniline Industries Pvt.Ltd, Mumbai, India. Sedangkan asam asetat dapat diperoleh dari PT. Multitrade Chemindo di daerah Lampung dan/atau PT. Indo Acidatama Chemical di daerah Surakarta.

Sumber bahan baku merupakan hal penting dalam pemilihan lokasi pabrik.

Hal ini dapat mengurangi biaya transportasi dan biaya penyimpanan. Sedangkan perkiraan kebutuhan asetanilida hingga tahun 2012 diperkirakan seperti yang tertera pada Tabel 1.2 berikut.

Tabel 1.2 Perkiraan Kebutuhan Asetanilida di Indonesia Berdasarkan Data Impor 2009-2012

Tahun Impor (kg) 2009 43.567.500 2010 45.468.700 2011 47.369.900 2012 49.271.100

Oleh karena itu, dalam menyongsong era industrialisasi yang merupakan program pemerintah yang sangat penting dalam rangka proses alih teknologi dan membuka lapangan pekerjaan yang baru serta untuk penghematan devisa negara dan untuk merangsang pertumbuhan industri kimia yang lain, maka perlu dibangun pabrik asetanilida untuk mencukupi kebutuhan asetanilida dalam negeri. Pendirian pabrik asetanilida di Indonesia dapat dilakukan karena didukung oleh beberapa alasan, antara lain :

1. Pabrik – pabrik industri kimia seperti pabrik cat, pabrik karet dan terutama pabrik farmasi semakin berkembang yang memungkinkan kebutuhan akan asetanilida semakin meningkat.

2. Sampai saat ini Indonesia masih mengimpor asetanilida dari negara lain, dengan mendirikan pabrik asetanilida maka kebutuhan akan bahan ini dapat dipenuhi sehingga dapat menghemat devisa negara

3. Dapat memberikan lapangan pekerjaan baru sehingga dapat menyerap tenaga kerja.

Keberadaan pabrik asetanilida ini diharapkan dapat menjadi pendorong dan menggerakkan perkembangan industri-industri kimia yang menggunakan produk ini, baik sebagai bahan baku utama maupun bahan baku penunjangnya.

1.2 Perumusan Masalah

Dengan minimnya produksi asetanilida domestik mengakibatkan kebutuhan akan asetanilida sangat bergantung kepada impor sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan asetanilida dari anilin dan asam asetat dengan tujuan mencukupikebutuhan asetanilida domestik.

1.3 Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan asetanilida ini adalah untuk menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan, proses dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan pra rancangan pabrik pembuatan asetanilida dari anilin dan asam asetat.

Secara khusus, tujuan pra rancangan pabrik pembuatan asetanilida ini adalah untuk memenuhi kebutuhan dalam negeri akan asetanilida sehingga dapat mengurangi ketergantungan terhadap impor asetanilida.

1.4 Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan asetanilida adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi sehingga diharapkan akan menjadi salah satu pendukung pertumbuhan industri di Indonesia juga memenuhi kebutuhan asetanilida domestik.

Manfaat lain yang ingin dicapai adalah dapat meningkatkan devisa negara dan dapat membantu pemerintah dalam penanggulangan masalah pengangguran di Indonesia yaitu, dengan cara menciptakan lapangan pekerjaan baru.

BAB II

TINJAUAN PUSTAKA

2.1 Asetanilida

Asetanilida merupakan senyawa turunan asetil amina aromatis yang digolongkan sebagai amida primer, dimana satu atom hidrogen pada anilin digantikan dengan satu gugus asetil. Asetinilida berbentuk butiran berwarna putih (kristal) tidak larut dalam minyak parafin dan larut dalam air dengan bantuan kloral anhidrat. Asetanilida atau sering disebut phenilasetamida mempunyai rumus molekul C6H5NHCOCH3 dan berat molekul 135,16 g/gmol. (Wikipedia, 2010)

Asetanilida pertama kali ditemukan oleh Friedel Kraft pada tahun 1872 dengan cara mereaksikan asethopenon dengan NH2OH sehingga terbentuk asetophenon oxime yang kemudian dengan bantuan katalis dapat diubah menjadi asetanilida. Pada tahun 1899 Beckmand menemukan asetanilida dari reaksi antara benzilsianida dan H2O dengan katalis HCl. Lalu, pada tahun 1905 Weaker menemukan asetanilida dari anilin dan asam asetat.

2.2 Proses Pembuatan Asetanilida

Ada beberapa proses pembuatan asetanilida antara lain : 1. Pembuatan asetanilida dari asam asetat anhidrid dan anilin 2. Pembuatan asetanilida dari anilin dan asam asetat

3. Pembuatan asetanilida dari ketena dan anilin

2.2.1 Pembuatan Asetanilida dari Asam Asetat Anhidrid dan Anilin

Asetanilida dapat dihasilkan dari reaksi antara asam aseta anhidrid dan anilin.

Larutan benzen dalam satu bagian anilin dan 1,4 bagian asam asetat anhidrad berlebih 150 % dengan konversi 90% dan Yield 65%, direfluks dalam sebuah kolom yang dilengkapi dengan jaket sampai tidak ada anilin yang tersisa kondisi operasi temperatur reaksi 30-110oC.

2 C6H5NH2 (l) + ( CH2CO )2O (l) → 2 C6H5NHCOCH3 (s) + H2O (l) Anilin Asam Asetat Anhidrid Asetanilida Air

Campuran reaksi disaring, kemudian kristal dipisahkan dari air panasnya dengan pendinginan, sedangkan filtratnya di recycle kembali. Pemakaian asam asetat anhidrad dapat diganti dengan asetil klorida. ( Kirk & Othmer, 1981 )

2.2.2 Pembuatan Asetanilida dari Anilin dan Asam Asetat

Metode ini merupakan metode awal yang masih digunakan karena lebih ekonomis jira dibandingkan dengan semua proses pembuatan asetanilida. Anilin dan asam asetat direaksikan dalam sebuah tangki yang dilengkapi dengan pengaduk.

C6H5NH2 (l) + CH3COOH (l) → C6H5NHCOCH3 (s) + H2O (l) Anilin Asam Asetat Asetanilida Air

Reaksi berlangsung selama 8 jam pada suhu 150oC-160oC dan tekanan 2,5 atm dengan yield mencapai 98 % dan konversi mencapai 99,5%. Produk dalam keadaan panas dikristalisasi dengan menggunakan kristalizer untuk membentuk butiran (kristal) asetanilida. (Faith dkk, 1975)

2.2.3 Pembuatan Asetanilida dari Ketena dan Anilin

Ketena (gas) dicampur ke dalam anilin di bawah kondisi yang diperkenankan akan menghasilkan asetanilida dengan konversi 90%. Ketena direaksikan dengan anilin di dalam reaktor packed tube pada temperatur 400-625oC dan pada tekanan 2,5 atm.

C6H5NH2 (l) + H2C=C=O(g) → C6H5NHCOCH3 (s) Anilin Ketena Asetanilida

( Kirk & Othmer, 1981 )

2.3 Pemilihan Proses

Dari ketiga proses yang telah dijelaskan sebelumnya, dapat dilihat perbandingan ketiga proses tersebut pada Tabel 2.1 berikut ini :

Tabel 2.1 Perbandingan Proses Pembuatan Asetanilida

Dari ketiga jenis proses pembuatan asetanilida, dipilih proses pembuatan asetanilida dari asam asetat dan anilin, dengan pertimbangan sebagai berikut :

1. Reaksi yang berlangsung relatif lebih sederhana

2. Konversi sebesar 99,5 % lebih tinggi daripada proses lainnya

3. Bahan baku yang digunakan lebih murah dan lebih cepat diperoleh karena asam asetat sebagai bahan baku diproduksi di dalam negeri.

2.4. Spesifikasi, Sifat Fisis dan Kimia dari Bahan Baku dan Produk 2.4.1 Sifat Fisis dan Kimia

A. Bahan Baku 1. Anilin

Sifat – sifat fisis:

Rumus Molekul : C6H5NH2

Berat Molekul : 93,12 g/gmol

Titik Didih Normal : 184,4oC (1 atm) ; 221,793 oC (2,5 atm)

Wujud : Cair

Warna : Jernih (tidak berwarna)

Spesifik Graviti : 1,024 g/cm3

(Priyatmono, 2010) No. Parameter Proses Pembuatan Asetanilida

1 Bahan Baku

Asam asetat anhidrid (impor), anilin (impor)

Asam asetat (lokal), anilin (impor)

Ketena (impor), anilin (impor) 2 Kondisi Operasi T : 30-110oC

P : 1 atm

T : 150-160oC P : 2,5 atm

T : 400-625oC P : 2,5 atm

3 Konversi 90 % 99,5 % 90 %

Sifat – sifat kimia :

1. Halogenasi senyawa anilin dengan brom dalam larutan sangat encer menghasilkan endapan 2, 4, 6 tribromo anilin.

2. Pemanasan anilin hipoklorid dengan senyawa anilin sedikit berlebih pada tekanan sampai 6 atm menghasilkan senyawa dipenilamin.

3. Hidrogenasi katalitik pada fase cair pada suhu 135 – 170oC dan tekana 50 – 500 atm menghasilkan 80% sikloheksamin ( C6H11NH2 ). Sedangkan hidrogenasi anilin pada fase uap dengan menggunakan katalis nikel menghasilkan 95% sikloheksamin.

C6H5NH2 + 3H2 →C6H11NH2

4. Nitrasi anilin dengan asam nitrat pada suhu -20oC menghasilkan mononitroanilin, dan nitrasi anilin dengan nitrogen oksida cair pada suhu 0oC menghasilkan 2, 4 dinitrophenol. (Priyatmono, 2010)

2. Asam Asetat Sifat – sifat fisis:

Rumus Molekul : CH3COOH

Berat Molekul : 60,53 g/gmol

Titik Didih Normal : 117,9oC (1 atm) ; 151,606oC (2,5 atm) Titik Leleh : 16,7 oC (1 atm)

Berat Jenis : 1,051 gr/ml

Wujud : Cair

Warna : Jernih (tidak berwarna)

(Priyatmono, 2010) Sifat – sifat kimia:

1. Dengan alkohol menghasilkan proses esterifikasi

R-OH + CH3COOH → CH3COOR + H2O 2. Pembentukan garam keasaman

2 CH3COOH + Zn → (CH3COO)2Zn2+ + H 3. Konversi ke klorida – klorida asam

3 CH3COOH + PCl3→ 3CH3COOCl + H3PO3

4. Pembentukan ester

CH3COOH + CH3CH2OH → H+ CH3COOC2H5 + H2O

(Priyatmono, 2010) B. Produk

1. Asetetanilida Sifat – sifat fisis:

Rumus Molekul : C6H5NHCOCH3

Berat Molekul : 135,16 g/gmol

Titik Didih Normal : 305oC (1 atm) ; 415,212oC (2,5 atm)

Berat Jenis : 1,21 gr/ml

Titik Kristalisasi : 113-60oC (1 atm)

Wujud : Padat

Warna : Putih

Bentuk : Butiran (kristal)

(Priyatmono, 2010) Sifat – sifat kimia:

1. Pirolisa dari asetanilida menghasilkan N–diphenil urea, anilin, benzen dan asam hidrosianik.

2. Asetanilida merupakan bahan ringan yang stabil dibawah kondisi biasa, hydrolisa dengan alkali cair atau dengan larutan asam mineral cair dalam kedaan panas akan kembali ke bentuk semula.

3. Adisi sodium dlam larutan panas Asetanilida didalam xilena menghasilkan C6H5NH2.

C6H5NHCOCH3 + HOH → C6H5NH2 + CH3COOH

(Priyatmono, 2010)

2. Air

Rumus Molekul : H2O

Berat Molekul : 18

Wujud : Cairan bening tak berwarna

Titik didih : 100oC (1 atm) Titik leleh : 0 oC (1 atm)

Viskositas : 0.85 cp (pada 30oC)

Densitas : 0.995647 g/cm3 (pada 30oC)

(Priyatmono, 2010) 2.4.2 Spesifikasi Bahan Baku dan Produk

A. Spesifikasi Bahan Baku 1. Anilin

Bentuk : Cair

Bau : Khas

Warna : Jernih (tidak berwarna) Densitas : 1,022 g/ml pada 20oC

Titik didih : 184oC (1 atm) ; 221,793oC (2,5 atm)

2. Asam asetat

Bentuk : Cair

Bau : Khas

Warna : Jernih (tidak berwarna) Densitas : 1,051 g/ml

Titik didih : 117,9oC (1 atm) ; 150,606oC (2,5 atm)

B. Spesifikasi Produk (Asetanilida)

Bentuk : Padatan / butiran / kristal

Warna : Putih

Densitas : 1,21 g/ml pada 20oC

Titik Didih : 305oC (1 atm) ; 415,212oC (2,5 atm) Titik Beku : 114oC (1 atm)

Titik Kristalisasi :113-60oC (1 atm) Kemurnian : Minimal 99,62 %

Impuritas : - Kandungan anilin maksimum 0,05 % - Kandungan asam asetat maksimum 0,3 % - Kandungan air maksimum 0,03%

(Priyatmono, 2010)

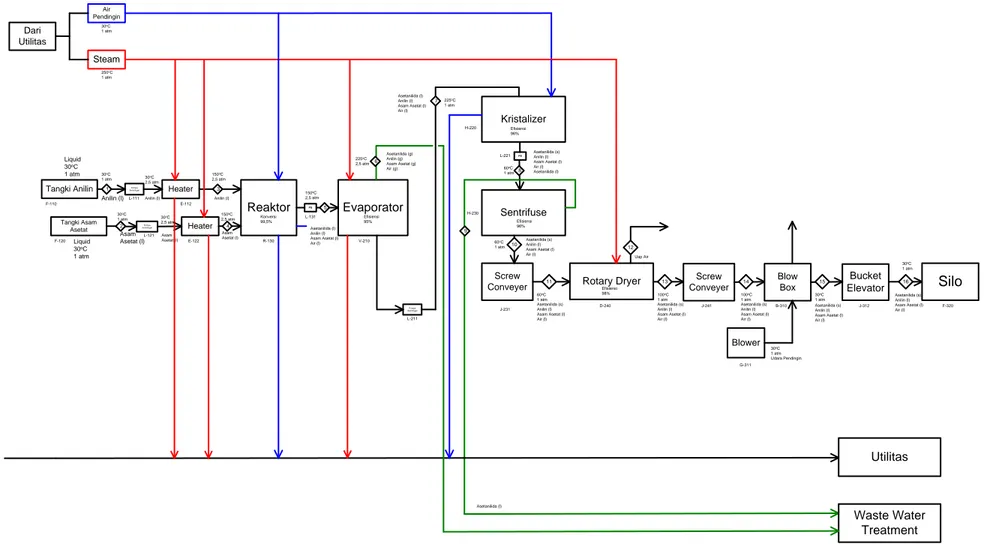

2.5 Deskripsi Proses

Proses pembuatan asetanilida dari hasil reaksi antara anilin dengan asam asetat terdiri dari beberapa tahap operasi. Tahap ini terdiri dari : tahap persiapan bahan baku, tahap reaksi, tahap pemisahan dan kristalisasi serta tahap pemurnian.

2.5.1 Tahap Persiapan Bahan Baku

Bahan baku asetanilida adalah asam asetat dan anilin dengan fasa cair.

Masing-masing bahan baku disimpan di dalam tangki penyimpanan, terdapat dua tangki penyimpanan (F-110 dan F-120) untuk memenuhi kebutuhan produksi. Pada temperatur 30oC dan tekanan 1 atm bahan baku diumpankan ke reaktor R-130. Sebelum memasuki reaktor R-130 asam asetat dan anilin masing-masing dialirkan melalui pompa sentrifugal (L-111 dan L-121) untuk menaikkan tekanan hingga 2,5 atm dan dipanaskan pada heater (E-112 dan E- 122) hingga suhu mencapai 150oC.

2.5.2 Tahap Reaksi

Bahan baku yang telah dipanaskan disesuaikan kondisi operasinya diumpankan ke reaktor R-130. Tipe reaktor yang digunakan adalah tipe continues stirred tank reactor (CSTR) karena reaksi berlangsung pada fasa cair, reaktor dilengkapi dengan pengaduk dan jaket pendingin.

Adapun fungsi dari pengaduk adalah untuk membuat seluruh umpan yang masuk dapat bercampur dengan sempurna. Faktor tumbukan dipengaruhi oleh sifat pencampuran pereaksi. Jika pereaksi-pereaksi tidak saling melarutkan atau tidak dapat bercampur dengan sempurna maka pengaduk sangat dibutuhkan. Sedangkan jaket pendingin yang digunakan pada reaktor ini adalah sebagai penyerap panas, dan juga sebagai penstabil suhu reaktor karena reaksi antara asam asetat dan anilin bersifat eksotermis.

Reaktor beroperasi pada suhu 150oC dan tekanan 2,5 atm (untuk mempertahankan fasa cair) serta berlangsung selama 8 jam. Dalam Reaktor R-130 ini asam asetat akan terkonversi menjadi asetanilida sebanyak 99,5%.

Produk keluaran reaktor R-130 yang terdiri dari asetanilida selanjutnya diumpankan ke evaporator V-210.

2.5.3 Tahap Pemisahan dan Kristalisasi

Dari reaktor R-130, anilin, asam asetat, asetanilida dan air dialirkan ke evaporator V-210 untuk mendapatkan konsentrasi asetanilida yang lebih baik dengan cara menguapkan reaktan yang tersisa (anilin dan asam asetat) juga untuk mengurangi kandungan air pada asetanilida. Kondisi operasi dari evaporator V-210 adalah 225oC dan tekanan 2,5 atm, disesuaikan dengan kondsisi bahan baku dan air, agar dapat menguap tanpa mempengaruhi produk asetanilida.

Setelah melalui proses evaporasi, asetanilida, asam asetat, anilin dan air dialirkan menuju pompa sentrifugal L-211 untuk mengembalikan tekanan menjadi 1 atm dan selanjutnya ke kristalizer H-220 untuk dikristalkan.

Pembentukan butir-butir kristal asetanilida terjadi pada temperatur 60oC, yang merupakan temperatur terendah untuk pembentukan kristal asetanilida.

Untuk menjaga temperatur selama proses kristalisasi sedang berlangsung,

digunakan jaket pendingin. Keluaran kristalizer akan berbetuk magma yang merupakan kombinasi antara kristal asetanilida yang telah terbentuk dan kandungan larutan induk yang tersisa (mother liquor). Selanjutnya asetanilida diumpankan ke sentrifuse H-230.

Pada sentrifuse H-230, terjadi proses pemisahan mother liquor yang merupakan sisa larutan induk paska proses kristalisasi dari kristal asetanilida yang telah terbentuk. Jumlah mother liquor yang terpisah di buang ke unit utilitas bagian wastewater treatment untuk diolah lebih lanjut.

2.5.4 Tahap Pemurnian dan Penyimpanan

Setelah kristal asetanilida dipisahkan dari mother liquor, kadar air yang terkandung dalam produk masih cukup tinggi, sehingga kandungan air tersebut harus dikurangi dengan bantuan rotary dryer D-240 . Media pemanas yang digunakan adalah steam dengan temperatur masuk pada 250oC.

Selanjutnya produk dialirkan menuju blow box B-310 untuk menurunkan panas produk dengan cara mengalirkan udara pendingin hingga panas produk menurun menjadi 30oC. Ketika produk sudah memenuhi spesifikasi yang diinginkan maka, produk dapat disimpan didalam silo F-320. Untuk kemudian dapat dikemas, disimpan dalam gudang dan siap dipasarkan.

Tangki Anilin

Tangki Asam Asetat

Reaktor

Pompa Sentrifugal

Pompa Sentrifugal

Evaporator

Kristalizer

Sentrifuse

Rotary Dryer Bucket

Elevator Heater

Heater Liquid

30oC 1 atm Liquid 30oC 1 atm

Anilin (l)

Asam Asetat (l)

Anilin (l)

Asam Asetat (l)

150oC 2,5 atm

Asetanilida (l) Anilin (l) Asam Asetat (l) Air (l)

Pompa Sentrifugal Anilin (l)

Asam Asetat (l)

Steam

Air Pendingin

Dari Utilitas

Gambar 2.1 Blok Diagram Proses Pembuatan Asetanilida dari Anilin dan Asam Asetat dengan Kapasitas Produksi 30.000 Ton/ Tahun

150oC 2,5 atm

150oC 2,5 atm 30oC

2,5 atm 30oC 1 atm

30oC 1 atm

225oC 2,5 atm

225oC 1 atm

60oC 1 atm

60oC 1 atm

30oC 1 atm Asetanilida (g)

Anilin (g) Asam Asetat (g) Air (g)

Asetanilida (l) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) Asetanilida (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (l) Konversi

99,5%

Efisiensi 95%

Efisiensi 96%

Efisiensi 96%

Efisiensi 98%

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) P-3

1

2

3

4

5

6

7

9

8

13 16

60oC 1 atm

Uap Air

Screw Conveyer

10

11 Screw

Conveyer

P-4 14

Utilitas

Waste Water Treatment

100oC 1 atm Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

100oC 1 atm Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) 250oC

1 atm 30oC 1 atm

Blow Silo

Box 15

30oC 1 atm

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Blower

PS

PS

30oC 2,5 atm

30oC 1 atm Udara Pendingin F-120

F-110

L-111

L-121 E-112

E-122 R-130

L-131

V-210

L-211

H-220

L-221

H-230

J-231 D-240 J-241 B-310

G-311

J-312 F-320

12

Keterangan Gambar

F-110 = Tangki Anilin F-120 = Tangki Asam Asetat L-111 = Pompa Anilin L-121 = Pompa Asam Asetat E-112 = Heater Anilin E-122 = Heater Asam Asetat R-130 = Reaktor L-131 = Pompa Reaktor V-210 = Evaporator L-211 = Pompa Evaporator H-220 = Kristalizer L-221 = Pompa Kristalizer H-230 = Sentrifuse

J-231 = Screw Conveyor Sentrifuse D-240 = Rotary Dryer

J-241 = Screw Conveyor Rotary Dryer G-311 = Blower

B-310 = Blow Box J-312 = Bucket Elevator F-320 = Silo

LI

LC TC

PC

PC 1

3

4

5

6

7

8

9

10

16

13 FC

TC

FC

FC

FC TC

LC TC PC

PC TC

F-110 L-111 E-112

E-122

R-130

L-131

V-210 L-211

H-220

H-230

J-241

J-312

F-320 L-221

Air Pendingin

Steam

Kondensat

Air Pendingin Bekas

Wastewater Treatment FC

F-120 L-121

2

TC

FC

J-231

11 12

TC

D-240

FC

14 15

TC

G-311 B-310 Anilin (l)

Asam Asetat (l)

Anilin (l)

Asam Asetat (l)

Asetanilida (l) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (g) Anilin (g) Asam Asetat (g) Air (g)

Asetanilida (l) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) Asetanilida (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (l)

Asetanilida (s) Anilin (l) Asam Asetat (l)

Air (l) Asetanilida (s)

Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l)

Asetanilida (s) Anilin (l) Asam Asetat (l) Air (l) Anilin (l)

NIP

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

DIGRAM ALIRPRA-PERANCANGAN PABRIK PEMBUATAN

ASETANILIDA DARI ANILIN DAN ASAM ASETAT

Skala : Tanpa Skala Tanggal Tanda

Tangan

Digambar

Diperiksa/

Disetujui

KAPASITAS PRODUKSI 30.000 TON/TAHUN

Nama : Lutfi Difi Rosta NIM : 060405015 1 . Nama :

NIP :

2 . Nama : Dr. Maulida, ST, MSc :

19530921 198103 2 003 Prof. Dr. Ir. Setiaty Pandia

LI Asam

Asetat (l)

19700611 199702 2 001

Konversi 99,5%

Efisiensi 95%

L-221

Efisiensi 96%

Efisiensi 98%

No Aliran (kg/jam) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

1 C6H5NHCOCH (s ) - - - - - - - 3773.484 - 3773.484 3773.484 - 3773.484 3773.484 3773.484 3773.484

2 C6H5NH2 2864.66 - 2864.66 - 14.322 13.6059 0.7161 0.7161 - 0.7161 0.7161 - 0.7161 0.7161 0.7161 0.7161

3 CH3COOH - 1848.168 - 1848.168 9.24 8.778 0.462 0.462 - 0.462 0.462 - 0.462 0.462 0.462 0.462

4 H2O - - - - 551.6784 524.09448 27.58392 27.58392 - 27.58392 27.58392 27.03224 0.55168 0.55168 0.55168 0.55168

5 C6H5NHCOCH (l) - - - - 4137.588 206.875 3930.7086 157.2284 157.2284 - - - - - - -

2864.66 1848.168 2864.66 1848.168 4712.8284 753.35338 3959.4706 3959.4706 157.2284 3802.2422 3802.2422 27.03224 3775.2138 3775.2138 3775.2138 3775.2138

1 1 2,5 2,5 2,5 1 1 1 1 1 1 1 1 1 1 1

30 30 150 150 150 225 225 60 60 60 60 100 100 100 30 30

Total (kg/jam) Tekanan (atm) Suhu (C)

BAB III NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan asetanilida dari anilin dan asam asetat dengan kapasitas produksi 30.000 ton/tahun diuraikan sebagai berikut:

Basis perhitungan : 1 jam operasi Satuan berat : kilogram (kg) Kapasitas produksi : 30.000 ton/tahun Waktu operasi : 330 hari/tahun

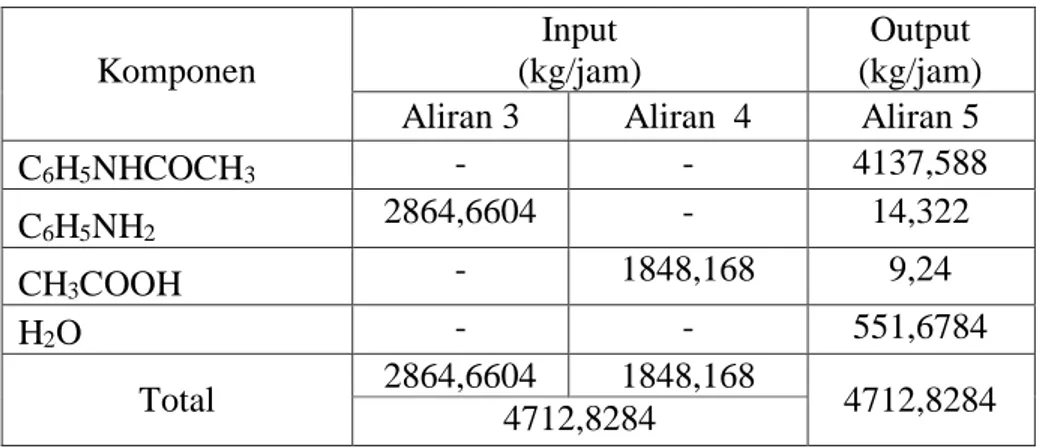

3.1 Reaktor (R-130)

Tabel 3.1 Neraca Massa Reaktor (R-130) Komponen

Input (kg/jam)

Output (kg/jam) Aliran 3 Aliran 4 Aliran 5

C6H5NHCOCH3 - - 4137,588

C6H5NH2 2864,6604 - 14,322

CH3COOH - 1848,168 9,24

H2O - - 551,6784

Total 2864,6604 1848,168

4712,8284 4712,8284

3.2 Evaporator (V-210)

Tabel 3.2 Neraca Massa Menara Evaporator (V-210)

Komponen

Input

(kg/jam) Output (kg/jam) Aliran 5 Aliran 6 Aliran 7 C6H5NHCOCH3 4137,588 206,875 3930,7086

C6H5NH2 14,322 13,6059 0,7161

CH3COOH 9,24 8,778 0,462

H2O 551,6784 524,09448 27,58392

Total 4712,8284 753,35338 3959,4706

4712,8284 4712,8284

3.3 Kristalizer (H-220)

Tabel 3.3 Neraca Massa Kristalizer (H-220)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

7 8

C6H5NHCOCH (s) 3930,7086 3773,484

C6H5NH2 0,7161 0,7161

CH3COOH 0,462 0,462

H2O 27,58392 27,58392

C6H5NHCOCH (l) - 157,2284

Total 3959,4706 3959,4706

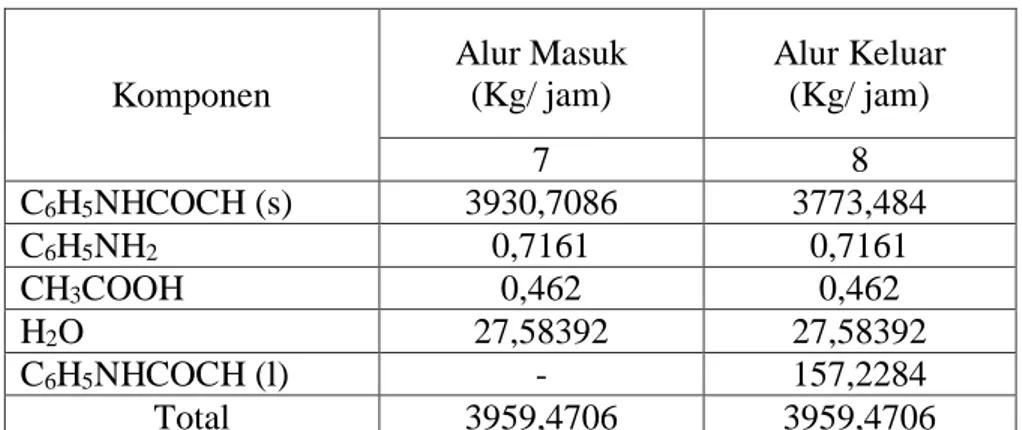

3.4 Sentrifuse (H-230)

Tabel 3.4 Neraca Massa Sentrifuse (H-230)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

8 9 10

C6H5NHCOCH (s) 3773,484 - 3773,484

C6H5NH2 0,7161 - 0,7161

CH3COOH 0,462 - 0,462

H2O 27,58392 - 27,58392

C6H5NHCOCH (l) 157,2284 157,2284 -

Total 3959,4706 157,2284 3802,2422

3959,4706 3.5 Rotary Dryer (D-240)

Tabel 3.5 Neraca Massa Rotary Dryer (D-240)

Komponen

Alur Masuk (Kg/ jam)

Alur Keluar (Kg/ jam)

11 12 13

C6H5NHCOCH 3773,484 - 3773,484

C6H5NH2 0,7161 - 0,7161

CH3COOH 0,462 - 0,462

H2O 27,58392 27,03224 0,55168

Total 3802,2422 27,03224 3775,2138 3802,2422

BAB IV NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan berat : kJ/ Jam Temperatur basis : 25oC (298 K)

4.1 Heater Anilin (E-112)

Tabel 4.1 Neraca Panas Heater Anilin (F-110)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

40091,49165 -

Produk

- 1118730,664

Steam

1078639,173 -

Total

1118730,664 1118730,664

4.2 Heater Asam Asetat (E-122)

Tabel 4.2 Neraca Panas Heater Asam Asetat (F-120) Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

24587,5906 -

Produk

- 524992,669

Steam

500405,0787 -

Total

524992,669 524992,669

4.3 Reaktor (R-130)

Tabel 4.3 Neraca Panas Reaktor (R-130)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

1643723,334 -

Produk

- 2071173,597

r x ΔHr

- 72071,2968

Air Pendingin

499521,5598 -

Total

2143244,894 2143244,894

4.4 Evaporator (V-210)

Tabel 4.4 Neraca Panas Evaporator (V-210)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

2071173,597 -

Produk

- 3014597,085

Uap - 1581286,078

Steam

2524709,566 -

Total

4595883,163 4595883,163

4.5 Kristalizer (H-220)

Tabel 4.5 Neraca Panas Kristalizer (H-220)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

3014597,085 -

Produk

- 21267,4134

Panas Kristalisasi

319507,16177 -

Air Pendingin

-2673822,51 -

Total

21267,4134 21267,4134

4.6 Rotary Dryer (D-240)

Tabel 4.6 Neraca Panas Rotary Dryer (D-240)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

21267,4134 -

Produk

- 3123,685541

Uap Air

65071,6656 Steam

46927,9377 -

Total

68195,3511 68195,3511

4.6 Blow Box (B-310)

Tabel 4.7 Neraca Panas Blow Box (B-310)

Alur masuk (kJ/jam) Alur keluar (kJ/jam) Umpan

3123,685541 -

Produk

- 192,8884374

Udara Pendingin

-2930.797104 -

Total

192,8884374 192,8884374

BAB V

SPESIFIKASI ALAT

5.1 Tangki Penyimpanan Anilin (F-110) Fungsi : Menyimpan anilin

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon steel, SA – 240 Grade A

Jumlah : 1 unit

Kapasitas : 2422,4983 m3 Kondisi Operasi :

- Temperatur : 30 0C - Tekanan : 1 atm Kondisi fisik :

- Silinder

- Diameter : 12,7162 m - Tinggi : 20,13405 m - Tebal : 2 in

- Tutup

- Diameter : 12,7162 m - Tinggi : 3,17905 m - Tebal : 2 in

5.2 Tangki Penyimpanan Asam Asetat (F-120) Fungsi : Menyimpan asam asetat

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon steel, SA – 240 Grade A

Jumlah : 1 unit

Kapasitas : 1522,2279 m3 Kondisi Operasi :

- Temperatur : 30 0C

- Tekanan : 1 atm Kondisi fisik :

- Silinder

- Diameter : 10,8917 m - Tinggi : 18,15256 m - Tebal : 1 in

- Tutup

- Diameter : 10,8917 m - Tinggi : 3,6305 m - Tebal : 1 in

5.3 Pompa Anilin (L-111)

Fungsi : Memompa anilin dari tangki penyimpanan ke heater dan reaktor juga untuk menaikkan tekanan dari 1 atm menjadi 2,5 atm Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya motor : 13,2 Hp

5.4 Pompa Asam Asetat (L-121)

Fungsi : Memompa asam asetat dari tangki penyimpanan ke heater dan reaktor juga untuk menaikkan tekanan dari 1 atm menjadi 2,5 atm Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya motor : 8,5 Hp

5.5 Heater Anilin (E-112)

Fungsi : Menaikkan temperatur anilin sebelum dimasukkan ke reaktor dari 30oC menjadi 150oC

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 2864,6604 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch Jumlah tube : 55

Diameter shell : 17,25 in

5.6 Heater Asam Asetat (E-122)

Fungsi : Menaikkan temperatur asam asetat sebelum dimasukkan ke reaktor dari 30oC menjadi 150oC

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 1848,168 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch Jumlah tube : 21

Diameter shell : 17,25 in

5.7 Reaktor (R-130)

Fungsi : Tempat terjadinya reaksi pembentukan asetanilida Jenis : Reaktor tangki berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-285 grade C

Kapasitas : 43,8403 m3

Jumlah : 1 unit

Kondisi operasi : - Temperatur : 150°C - Tekanan : 2,5 atm Spesifikasi : a. Silinder

- Diameter : 5,31735 m - Tinggi : 5,31735 m - Tebal : 3/16 in

b. Tutup

- Diameter : 5,31735 m - Tinggi : 1,3293 m - Tebal : 3/16 in c. Jaket pendingin

- Diameter : 5,5713 m - Tinggi : 5,31735 m - Tebal : 3/16 in d. Pengaduk

- Jenis : Six Blade Open Turbin - Baffle : 4 buah

Daya motor : 0,5 hp

5.8 Pompa Reaktor (L-131)

Fungsi : Memompa campuran dari reaktor ke evaporator

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 0,5 Hp

5.9 Evaporator (V-210)

Fungsi : Mengurangi kandungan anilin dan asam asetat dalam larutan asetanilida dengan cara memekatkan produk pada suhu 225oC

Jenis : Long Tube Vertical Evaporator

Jumlah : 1 unit

Diameter luar tube (OD) : 1 in

Jenis tube : 18 BWG

Pitch (PT) : 1 1/4 in triangular pitch Panjang tube (L) : 12 ft = 3,6576 m

Temperatur umpan masuk : 150oC

Temperatur umpan keluar : 225oC Temperatur steam masuk : 250 oC Temperatur steam keluar : 250 oC

Tekanan : 2,5 atm

5.10 Pompa Evaporator (L-211)

Fungsi : Memompa campuran dari evaporator ke kristalizer dan menurunkan tekanan dari 2,5 atm menjadi 1 atm

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 18,27 Hp 5.11 Kristalizer (H-220)

Fungsi : Tempat terbentuknya kristal asetanilida Jenis : Continous Stired Tank Crystallizer (CSTC) Kondisi operasi : T = 600C ; P = 1 atm

Kondisi fisik : Silinder

- Diameter : 1,256 m - Tinggi : 1,785 m - Tebal : ¼ in

Tutup

- Diameter : 1,19 m - Tinggi : 0,314 m - Tebal : ¼ in

Pemgaduk : six blade open turbine (turbin datar enam daun)

Diameter pengaduk (Da) = 0,3768 m

Lebar daun pengaduk (W) = 0,1256 m

Tinggi pengaduk dari dasar (C) = 0,3768 m

Panjang daun pengaduk (L) = 0,0785 m

Lebar baffle (J) = 0,0754 m Daya motor : 0,75 Hp

5.12 Pompa Kristalizer (L-221)

Fungsi : Memompa campuran dari kristalizer ke sentrifuge

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 0,5 Hp

5.13 Sentrifuse (H-230)

Fungsi : Memisahkan kristal asetanilida dari mother liquornya.

Jenis : Solid Bowl Centrifuge

Kondisi Operasi : P = 1 atm ; T = 60oC Kecepatan sudut = 1200 rpm

Diameter bowl (d) = 36 in = 0,9144 m Daya motor = 30 hp = 22,38 Kw Waktu tinggal = 3600 s (1 jam)

5.14 Screw Conveyor Sentrifuse (J-231)

Fungsi : Mengangkut bahan asetanilida padat menuju rotary dryer Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 60°C

Tekanan = 1 atm

Jarak angkut : 10 m Daya motor : 2 Hp

5.15 Rotary Dryer (D-240)

Fungsi : Mengurangi kadar air didalam asetanilida dengan cara pengeringan pada suhu 100oC

Jenis : Rotary Dryer

Kondisi Operasi : T = 100 °C ; P = 1 atm

Jumlah : 1 unit

Volume : 8,0759 m3

Luas permukaan : 0,041 ft2

Panjang : 3,777 m

Diameter : 0,965 m

Putaran : 6 rpm

Daya motor : 2,2 Hp Tube steam OD : 114 mm Jumlah tube steam : 14

5.16 Screw Conveyor Rotary Dryer (J-241)

Fungsi : Mengangkut bahan asetanilida padat menuju blow box Jenis : horizontal screw conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 60°C

Tekanan = 1 atm

Jarak angkut : 10 m Daya motor : 2 Hp

5.17 Blower (G-311)

Fungsi : Mengalirkan udara pendingin ke Blow Box Jenis : Centrifugal Blower

Bahan kontruksi : Carbon Steel SA-285 Grade C Kondisi operasi : T = 30oC ; P = 1 atm

Daya motor : 0,25 Hp

5.18 Blow Box (B-310)

Fungsi : Untuk menurunkan temperetur padatan asetanilida dengan cara mengontakkannya dengan udara pendingin yang berasal dari blower

Bentuk : Box vertikal dengan tutup datar bagian atas Bahan kontruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Kondisi operasi : T = 30oC ; P = 1 atm

Dimensi :

Tinggi box = 2,13 m

Panjang box = 3,195 m

Lebar box = 3,195 m

5.19 Bucket Elevator (J-312)

Fungsi : mengangkut produk asetanilida ke silo Jenis : Centrifugal-discharge spaced buckets Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Jarak angkut : 10 m Daya motor : 0,6 Hp

5.20 Silo (F-320)

Fungsi : Tempat penyimpanan ptoduk asetanilida

Jenis : Tangki Silinder Vertical dengan Conical Bottom Head Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Tinggi silo : 15,489 m Diameter silo : 5,1634 m Tebal shell : 2 in